| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕХАНИЗМЫ

ИСПОЛНИТЕЛЬНЫЕ

ЭЛЕКТРИЧЕСКИЕ ПОСТОЯННОЙ

СКОРОСТИ ГСП

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 7192-89

(СТ СЭВ 5983-87)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

МЕХАНИЗМЫ ИСПОЛНИТЕЛЬНЫЕ Общие технические условия Constant speed electrical actuators, SSI. |

ГОСТ (CT СЭВ 5983-87) |

Дата введения 01.01.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на электрические исполнительные механизмы постоянной скорости (далее - механизмы) Государственной системы промышленных приборов и средств автоматизации (ГСП), предназначенные для перемещения регулирующих органов в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами автоматических регулирующих и управляющих устройств, изготовляемые для нужд народного хозяйства и экспорта.

Стандарт не распространяется на механизмы, предназначенные для перемещения запорных и отсечных органов и для систем безопасности АЭС.

Степень соответствия настоящего стандарта СТ СЭВ 5983 приведена в приложении 1.

Термины, применяемые в настоящем стандарте, и их пояснения приведены в приложении 2.

Номенклатура показателей качества приведена в приложении 3.

1. КЛАССИФИКАЦИЯ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Механизмы относятся к изделиям третьего порядка по ГОСТ 12997.

1.2. В зависимости от вида перемещения выходного органа механизмы подразделяют на типы:

МЭО - однооборотные;

МЭМ - многооборотные;

МЭП - прямоходные.

для однооборотных механизмов

1; 1,6; 2,5; 3,2; 4; 6,3; 8; 10; 12,5; 16; 25; 32; 40; 63; 80; 100; 125; 160; 250; 320; 400; 630; 800; 1000; 1250; 1600; 2500; 4000, 6300; 8000; 10000 Н∙м;

для многооборотных механизмов

6,3; 10; 12,5; 16; 25; 40; 63; 100; 125; 160; 200; 250; 400; 630; 800; 1000 Н∙м;

для прямоходных механизмов

160; 250; 400; 500; 630; 800; 1000; 1600; 2000; 2500; 3200; 4000; 5000; 6300; 8000; 10000; 12500; 16000; 20000; 25000; 40000; 63000; 80000; 100000; 160000 Н.

1.3.2. Номинальное значение полного хода выходного органа механизма следует выбирать из ряда:

для однооборотных механизмов

0,0835; 0,25; 0,333; 0,5; 0,63; 0,75; 1 оборот;

для многооборотных механизмов

4; 6,3; 10; 25; 40; 63; 100; 160; 250; 400; 630; 1000 оборотов;

для прямоходных механизмов

4; 5; 6,3; 8; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 250 мм.

При этом значения скорости перемещения выходного органа не должны превышать:

1,5 об/мин - для однооборотных механизмов;

63 об/мин - для многооборотных механизмов;

630 мм/мин - для прямоходных механизмов.

Примечание. По требованию потребителя допускается изготавливать механизмы со значениями номинальной нагрузки, номинального значения полного хода, номинального значения времени полного хода, номинального значения времени полного хода, отличными от установленных в пп. 1.3.1 - 1.3.3.

1.4. Режим работы механизмов - повторно-кратковременный с частыми пусками 54 или повторно-кратковременный с частыми пусками и электрическим торможением 55 - по ГОСТ 183 при нагрузке на выходном органе в пределах от номинальной противодействующей до 0,5 номинального значения сопутствующей.

Максимальную частоту включений в 1 час следует выбирать из ряда значений, указанных в табл. 1

Таблица 1

|

Продолжительность включений ПВ, % |

|

|

100, 160, 320, 630 |

до 25 |

|

900 |

до 10 |

|

1200* |

до 5 |

* По требованию потребителя.

При реверсировании интервал времени между включением и выключением на обратное направление должен быть не менее 50 мс.

1.5. Рабочее положение механизмов в пространстве следует устанавливать в технических условиях на механизмы конкретного типа.

1.6. По устойчивости к воздействию температуры и влажности окружающего воздуха механизмы с выходной мощностью 10 Вт и более следует изготавливать по группе С4, менее 10 Вт - по группам В4 и С4, а по устойчивости к воздействию атмосферного давления - по группе Р1 ГОСТ 12997.

По требованию потребителя допускается изготовлять механизмы с другими условиями эксплуатации в соответствии с ГОСТ 12997.

Механизмы в тропическом исполнении должны соответствовать ГОСТ 17532.

Механизмы допускается изготовлять в исполнениях, сочетающих несколько видов защиты.

1.8. По устойчивости к механическим воздействиям механизмы подразделяют на исполнения: виброустойчивое, вибропрочное и удароустойчивое. Допускается изготовлять механизмы в сочетании исполнений, указанных в пп. 1.7 и 1.8.

Для механизмов, изготовляемых для экспорта, следует предусматривать следующие параметры питания:

однофазная сеть: трехфазная сеть:

220 В, 50 Гц 220/380 В, 50 Гц

220 В, 60 Гц 220/380 В, 60 Гц

230 В, 50 Гц 230/400 В, 50 Гц

240 В, 50 Гц 240/415 В, 50 Гц

По требованию потребителя допускается изготовлять механизмы с другими параметрами питания в соответствии с ГОСТ 12997.

Допускаемые отклонения напряжения и частоты - по ГОСТ 12997.

1.10. Номинальное напряжение питания цепей электрических выключателей блокирования и сигнализации, электрических ограничителей перемещения выходного органа, ограничителей наибольшего момента (усилия) на выходном органе должно быть не более 250 В постоянного или однофазного переменного тока.

1.11. Пример условного обозначения механизма исполнительного электрического однооборотного с номинальной нагрузкой 630 Н∙м, с номинальным временем полного хода выходного органа 25 с и номинальным полным ходом 0,25 оборота:

МЭО-630/25-0,25.

Условное обозначение механизма допускается дополнять обозначениями, определяющими тип датчика выходного органа, климатическое исполнение, модификацию и др., которые должны устанавливаться в технических условиях на механизмы конкретного типа.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К механизмам, предназначенным на экспорт, могут предъявляться требования, отличные от установленных в настоящем стандарте, в соответствии с договором между предприятием и внешнеэкономической организацией.

2.2. Конструкцией механизмов должно быть предусмотрено наличие:

узла ручного привода;

электрических ограничителей перемещения выходного органа;

датчика положения выходного органа с выходным токовым сигналом по ГОСТ 26.011 со следующим пределом изменения: 0 - 5 мА или 0 - 20 мА или 4 - 20 мА;

зажима для заземления корпуса;

отдельных кабельных вводов для цепей питания механизма и для цепей сигналов датчиков положения выходного органа.

По заказу потребителя механизмы допускается изготовлять:

без узла ручного привода;

с электрическими выключателями для блокирования и сигнализации;

с механическими ограничителями перемещения выходного органа;

с ограничителями наибольшего момента (усилия) на выходном органе;

без датчика положения выходного органа;

с одним или двумя датчиками положения выходного органа с выходным сигналом в виде изменения индуктивности или активного сопротивления из ряда: 100; 120; (135); (200); 250; 500; 1000; 2000 Ом (значения в скобках следует применять в технически обоснованных случаях);

с дополнительным внутренним зажимом для заземления;

с другими дополнительными устройствами.

Электрическая изоляция цепей электродвигателей в исполнительных механизмах должна выдерживать испытательное напряжение в соответствии с ГОСТ 183.

20 МОм - при нормальных условиях;

5 МОм - при верхнем значении температуры рабочих условий;

2 МОм - при верхнем значении относительной влажности рабочих условий.

Для механизмов МЭМ рабочий ход - не менее 2 оборотов.

К механизмам типа МЭМ, предназначенным для управления самотормозящимися регулирующими органами, требования по фиксации не предъявляют.

2.8. Люфт выходного органа механизмов при нагрузке (25 - 27) % значения номинальной нагрузки для механизмов с номинальным моментом до 100 Н∙м и номинальным усилием до 1000 Н и (5 - 6) % - для механизмов с номинальным моментом свыше 100 Н∙м и номинальным усилием свыше 1000 Н не должен превышать значений, указанных в табл. 2.

Таблица 2

|

Номинальная нагрузка на выходном органе |

Люфт выходного органа |

|

|

МЭО |

40 Н∙м и менее |

1° |

|

|

более 40 Н∙м |

0,75° |

|

МЭМ |

- |

3° |

|

мэп |

1000 Н и менее |

0,2 мм |

|

|

более 1000 Н до 12500 Н |

0,5 мм |

|

|

более 12500 Н |

0,9 мм |

Для механизмов типа МЭМ без элементов самоторможения требования по люфту не устанавливаются.

Гистерезис датчика положения с учетом передачи между датчиком и выходным органом механизма не должен быть более 1,5 % номинального значения выходного сигнала датчика положения.

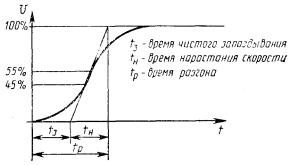

1) значениями средней относительной скорости и выбега;

2) временем чистого запаздывания, временем нарастания скорости и выбегом.

Значения указанных параметров устанавливают в технических условиях на механизмы конкретного типа.

напряжения питания в пределах, установленных п. 1.9;

температуры в пределах, установленных п. 1.6;

нагрузки на выходном органе в пределах от номинальной противодействующей до 0,5 номинального значения сопутствующей.

2.15. Механизмы должны обеспечивать работу в течение 250 ч в одном из режимов по п. 1.4 при максимально допустимой частоте включений в час.

2.17. Механизмы должны быть устойчивыми и прочными к воздействию синусоидальных вибраций по ГОСТ 12997, но не ниже группы VI. Значения параметров вибрации должны быть установлены в технических условиях на механизмы конкретного типа.

2.18. Требования к защите механизмов от проникания твердых тел и воды - по ГОСТ 14254. Степень защиты должна быть установлена в технических условиях на механизмы конкретного типа, но не ниже JP44.

2.19. Требования к взрывозащищенным механизмам - по ГОСТ 22782.0 и ГОСТ 22782.6. Вид взрывозащиты должен быть установлен в технических условиях на механизмы конкретного типа, но не ниже 1Exd11BT4.

2.22. Требования к механизмам в транспортной таре - по ГОСТ 12997.

2.23. Значение допускаемого уровня шума не должно превышать 85 дБ А по ГОСТ 12.1.003.

2.24. Для механизмов следует устанавливать по ГОСТ 27883 следующую номенклатуру показателей надежности:

среднюю наработку на отказ;

средний срок службы;

среднее время восстановления.

Значения средней наработки на отказ и среднего срока службы должны быть не менее, указанных в табл. 3.

Таблица 3

|

Значение показателя |

||

|

до 01.01.95 |

с 01.01.95 |

|

|

Средняя наработка на отказ, ч, не менее |

75000 |

80000 |

|

Средний срок службы, лет, не менее |

12 |

15 |

Значение среднего времени восстановления следует устанавливать в технических условиях на механизмы конкретного типа.

Для механизмов во взрывозащищенном исполнении и исполнении, защищенном от агрессивной среды, а также в других специальных исполнениях, значения показателей надежности устанавливают в технических условиях на механизмы конкретного типа.

2.26. Комплектность механизмов - по техническим условиям на механизмы конкретного типа.

2.27. Требования безопасности механизмов должны соответствовать ГОСТ 12.2.007.0.

Монтаж механизмов и подвод электропитания к ним должны проводиться в строгом соответствии с «Правилами устройства электроустановок» (ПУЭ) и эксплуатационной документацией на механизмы конкретного типа.

Дополнительные требования безопасности следует устанавливать в технических условиях на механизмы конкретного типа.

2.28. На прикрепленных к механизмам табличках должна быть нанесена маркировка, содержащая:

товарный знак или наименование предприятия-изготовителя;

наименование и (или) условное обозначение механизма;

номинальные параметры питания;

номер механизма по системе нумерации предприятия-изготовителя;

год изготовления механизма;

государственный Знак качества (если он присвоен).

Допускается содержание маркировки дополнять следующими данными:

номинальный момент (усилие) на выходном органе, Н∙м (Н);

номинальное время полного хода выходного органа, с;

номинальное значение полного хода выходного органа, обороты (мм).

Объем данных для маркировки и способ нанесения маркировки устанавливают в технических условиях на механизмы конкретного типа.

Качество маркировки должно сохраняться в течение срока службы механизма.

Транспортная маркировка - по ГОСТ 14192.

2.29. Упаковка механизмов - по ГОСТ 23170.

2.30. Транспортирование и хранение - по ГОСТ 12997.

3. ПРАВИЛА ПРИЕМКИ

3.1. Механизмы следует подвергать испытаниям:

приемосдаточным;

периодическим;

типовым;

контрольным на надежность.

3.2. Перед приемосдаточными испытаниями механизмы должны быть подвергнуты технологическому прогону, время которого следует устанавливать в технических условиях на механизмы конкретного типа.

3.3. При приемосдаточных испытаниях механизмы следует подвергать сплошному контролю на соответствие требованиям пп. 2.1 - 2.4, 2.6 - 2.8, 2.11 - 2.13, 2.26, 2.28.

3.4. Периодические испытания должны проводиться не реже раза в год не менее чем на двух механизмах, выдержавших приемосдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме требований пп. 2.24, 2.27, 2.29, 2.30.

3.5. Типовые испытания следует проводить по программе, в которую должна входить обязательная проверка параметров (характеристик), на которые могли повлиять изменения, внесенные в конструкцию или технологию изготовления механизмов.

3.6. Контрольные испытания на надежность следует проводить не реже раза в три года - по ГОСТ 27.410.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Условия испытаний

4.1.1. Испытания механизмов должны проводиться при следующих нормальных условиях:

температура окружающего воздуха (20 ± 5) °С;

относительная влажность от 30 до 80 %;

атмосферное давление от 86 до 106,7 кПа;

отклонение напряжения питания от номинального значения не должно превышать ± 2 %;

отклонение частоты переменного тока ± 1 %;

максимальный коэффициент высших гармоник не более 5 %;

внешние электрические и магнитные поля должны отсутствовать или быть в пределах, не влияющих на работу механизма;

отсутствие внешних вибрационных воздействий, ударов и тряски;

рабочее положение механизма в пространстве должно соответствовать установленному в технических условиях на механизмы конкретного типа;

нагрузка на выходном органе должна соответствовать установленной в технических требованиях или методах испытаний с отклонением не более ± 5 %.

4.1.2. Перед проверкой действительного времени полного хода (п. 2.11), пускового крутящего момента (усилия) (п. 2.12) и динамических свойств (п. 2.13) при периодических и типовых испытаниях механизмы для прогрева должны проработать в режиме п. 1.4 не менее 30 мин с номинальной нагрузкой на выходном органе.

4.2. Проверка ручного привода (п. 2.2).

При приемосдаточных испытаниях проверяют работоспособность ручного привода. Механизм считают выдержавшим испытания, если при вращении ручного привода выходной орган механизма перемещается.

При периодических испытаниях определяют усилие, необходимое для перемещения ручного привода при номинальной противодействующей нагрузке на выходном органе.

4.3. Испытание электрической прочности и сопротивления изоляции механизмов (пп. 2.3, 2.4) - по ГОСТ 21657.

При приемосдаточных испытаниях допускается испытывать электрическую прочность изоляции в течение 1 с испытательным напряжением, повышенным на 20 %.

4.4. При проверке диапазона настройки рабочего хода выходного органа механизма (п. 2.5) ограничители перемещения выходного органа последовательно настраивают на минимальный и максимальный ход и проверяют их срабатывание в этих положениях.

Механизмы считают выдержавшими испытание, если они срабатывают при минимальном и максимальном значениях рабочего хода.

Если конструкция механизмов не ограничивает диапазон настройки ограничителей перемещения, диапазон настройки не проверяют.

4.5. Проверка ограничителей наибольшего момента (усилия) (п. 2.6).

Ограничители настраивают на максимальное значение момента (усилия) выключения. Для обоих направлений перемещения выходного органа механизма проводят по пять измерений момента (усилия) выключения. По измеренным значениям определяют средние (установленные) значения моментов (усилий) выключений и максимальные отклонения от этих значений.

Таким же образом определяют средние (установленные) значения моментов (усилий) выключений и отклонения от этих значений при настройке ограничителей на минимальное значение момента (усилия) выключения.

Механизм считают выдержавшим испытания, если ограничители работают безотказно и отклонения от установленного момента (усилия) не превышают ± 15 % значения максимального момента (усилия) выключения.

При приемосдаточных испытаниях ограничители проверяют при настройке их на максимальное значение момента (усилия) выключения.

4.6. Фиксацию положения выходного органа механизмов (п. 2.7) проверяют при номинальной нагрузке на выходном органе.

Механизм приводят в движение в направлении, обратном действию нагрузки, и после отключения напряжения питания наблюдают за изменением положения выходного органа до полной остановки.

Механизм считают выдержавшим испытания, если положения выходного органа после отключения изменилось не более чем на двухкратное значение допускаемого люфта по п. 2.8.

Допускается проверять фиксацию положения выходного органа нагружением отключенных от сети питания механизмов увеличенной нагрузкой, равной 1,7 номинального значения. При этом механизмы считают выдержавшими испытания, если выходной орган не перемещается.

4.7. Люфт выходного органа механизма (п. 2.8) определяют как разность положений выходного органа при воздействии на него нагрузки в одном и в обратном направлениях.

Положения выходного органа измеряют при помощи индикатора перемещения.

При определении люфта однооборотных механизмов индикатор перемещения опирается на рычаг механизма на расстоянии 200 - 300 мм от оси вала, на который насажен рычаг. Если рычаг короче или отсутствует, используют вспомогательное приспособление.

При испытании прямоходных механизмов индикатор перемещения должен соприкасаться непосредственно с выходным органом (штоком) механизмов.

Допускается определять люфт другими методами, обеспечивающими точность измерения не ниже указанной.

Механизмы считают выдержавшими испытания, если измеренное значение люфта не превышает установленных в п. 2.8.

4.8. Проверка датчика положения (п. 2.9).

При приемосдаточных испытаниях механизма проверяют рабочий диапазон работы датчика положения. Выходной орган механизма устанавливают в начальное, затем в конечное положение, соответствующее полному ходу, при этом контролируют изменение выходного сигнала датчика положения.

Если конструкцией механизма обеспечено превышение диапазона работы датчика над значением полного хода выходного органа, проверку допускается не проводить.

Механизм считают выдержавшим испытание, если диапазон работы датчика положения не меньше номинального значения полного хода выходного органа.

При периодических испытаниях определяют гистерезис датчика положения с учетом передачи между датчиком и выходным органом и нелинейность.

Для определения гистерезиса измеряют значения сигнала датчика положения в одной и той же точке рабочего диапазона при прямом и обратном ходе выходного органа при нагрузке по п. 2.8.

Гистерезис находят как разность измеренных значений сигнала, выраженную в процентах номинального значения сигнала, соответствующего полному ходу выходного органа.

Для многооборотных механизмов без элементов самоторможения гистерезис датчика положения определяют без нагрузки на выходном органе.

При проверке нелинейности измеряют сигнал датчика положения в нескольких (не менее пяти) точках, равномерно расположенных в пределах рабочего диапазона при ненагруженном выходном органе.

Нелинейность (Δ) определяют по формуле

![]() (1)

(1)

где ![]() ,

, ![]() - максимальные

положительное и отрицательное отклонения значений сигнала в измеряемых точках

от теоретической прямой, проведенной через крайние точки, или рассчитанной

методом наименьших квадратов.

- максимальные

положительное и отрицательное отклонения значений сигнала в измеряемых точках

от теоретической прямой, проведенной через крайние точки, или рассчитанной

методом наименьших квадратов.

Для конечных положений выходного органа механизма нелинейность не устанавливают.

4.9. Дифференциальный ход электрических ограничителей перемещения выходного органа и выключателей для блокирования и сигнализации (п. 2.10) определяют при нагрузке на выходном органе по п. 2.8.

Для многооборотных механизмов без элементов самоторможения дифференциальный ход определяют без нагрузки на выходном органе.

За дифференциальный ход принимают ход выходного органа между положениями, соответствующими срабатываниям электрических ограничителей перемещения и выключателей для блокирования и сигнализации при прямом и обратном ходе выходного органа.

Положение выходного органа определяют с погрешностью не более 0,1 % значения полного хода.

4.10. Действительное время полного хода выходного органа механизмов (п. 2.11) определяют при номинальной противодействующей нагрузке на выходном органе.

Измеряют время (Тд в секундах), в течение которого выходной орган совершает перемещение, равное номинальному значению полного хода (s), мм (обороты). Допускается измерять время (t), с, в течение которого выходной орган совершает перемещение не менее 15° для однооборотных, 10 мм для прямоходных, 1 оборота для многооборотных механизмов с последующим пересчетом действительного времени полного хода (Тд) по формуле

![]() (2)

(2)

где Δs - перемещение выходного органа механизма за время t, мм (обороты).

4.11. При проверке пускового крутящего момента (усилия) (п. 2.12) механизмов выходной орган нагружают противодействующей нагрузкой, равной 1,7 номинальной.

Механизм считают выдержавшим испытания, если при подаче номинального напряжения питания выходной орган приходит в движение.

4.12. Проверка динамических свойств (п. 2.13)

4.12.1. Выбег выходного органа механизма определяют на испытательном стенде при контактном разрыве цепи питания при отсутствии нагрузки на нагрузочном устройстве - для механизмов типа МЭМ; при отсутствии нагрузки на выходном органе - для механизмов с самотормозящейся передачей; при сопутствующей нагрузке на выходном органе равной 0,5 номинальной - для механизмов без самотормозящейся передачи.

Выбег выходного органа механизмов, в которых используют специальные электрические устройства для уменьшения выбега, определяют при контактном разрыве цепи управления этих устройств.

![]() (3)

(3)

где Δ's - перемещение выходного органа механизма за длительность командного сигнала Δt, мм (обороты);

s' - полный ход выходного органа механизма, мм (обороты);

Δt - длительность командного сигнала, с.

При периодических испытаниях среднюю относительную скорость определяют для длительностей командных сигналов 0,2; 0,4; 0,6; 0,8 с и следующих сочетаний напряжения питания и нагрузки:

1) 85 % номинального значения напряжения питания и номинальная противодействующая нагрузка;

2) 110 % номинального значения напряжения питания и нагрузка, при которой определяют выбег.

При приемосдаточных испытаниях среднюю относительную скорость определяют для длительности командного сигнала 0,2 с.

Выбег выходного органа и среднюю относительную скорость механизмов типа МЭМ, не содержащих элементов самоторможения, определяют только при периодических испытаниях.

4.12.3. Время чистого запаздывания и время нарастания скорости выходного органа механизма определяют по осциллографической записи скорости выходного органа механизма или вала электродвигателя при номинальной противодействующей нагрузке только при периодических испытаниях.

При приемосдаточных испытаниях вместо этих параметров определяют среднюю относительную скорость для длительности командного сигнала 0,2 с по методике п. 4.12.2.

4.13. Отклонение времени полного хода выходного органа (п. 2.14) определяют следующим способом.

По методике, изложенной в п. 4.10, определяют время полного хода выходного органа (Tn) при п равном 1, 2, 3, 4, 5. Значения Tn соответствуют следующим условиям испытаний:

Т1 - при напряжении питания, равном 85 % номинального значения;

Т2 - при напряжении питания, равном 110 % номинального значения;

Т3 - при нижнем значении температуры окружающего воздуха, установленной в п. 1.6;

T4 - при верхнем значении температуры окружающего воздуха, установленной в п. 1.6;

T5 - при нагрузке на выходном органе в пределах от номинальной противодействующей до 0,5 номинального значения сопутствующей, дающей наибольшее отклонение времени полного хода от действительного значения. Нагрузку, дающую наибольшее отклонение времени, определяют предварительными исследованиями и устанавливают в технических условиях на механизмы конкретного типа.

При определении значений Т1 - T4 нагрузка на выходном органе должна быть номинальной противодействующей.

При изменении одного из условий остальные должны быть неизменными и соответствовать указанным в п. 4.1.1.

По полученным результатам вычисляют отклонение времени полного хода (Δn) для каждого случая изменения условий по формуле

Δп = Тп - Тд. (4)

По положительным отклонениям Δn определяют превышение времени полного хода над действительным Δ+ по формуле

![]() (5)

(5)

По отрицательным отклонениям Δn определяют уменьшение времени полного хода от действительного Δ- по формуле

![]() (6)

(6)

Если при изменении напряжения или температуры отклонения времени имеют одинаковый знак, то в расчет принимают отклонение, имеющее большее абсолютное значение.

Перед определением времени полного хода выходного органа при верхнем и нижнем предельных значениях температуры окружающего воздуха механизмы выдерживают в термокамере при предельных значениях температуры не менее 2 ч.

4.14. Испытания механизмов в течение 250 ч (п. 2.15) проводят в режиме, при частоте включений, рабочем ходе и нагрузке, установленной в технических условиях на механизмы конкретного типа.

Испытания механизмов типа МЭМ проводят только при противодействующей нагрузке.

При испытаниях допускается воздействие вибрации по п. 2.17 и отклонение напряжения питания от плюс 10 до минус 15 % номинального значения.

После испытаний механизмы должны соответствовать пп. 2.8, 2.11 и 2.13.

4.15. Перегрев обмоток электродвигателя (п. 2.16) определяют по ГОСТ 11828 после работы в течение 4 ч в режиме, при частоте включений и нагрузке, установленных в технических условиях на механизмы конкретного типа.

4.16. Испытание механизмов на воздействие вибрационных нагрузок (п. 2.17) - по ГОСТ 12997.

Испытания проводят на виброустойчивость и вибропрочность. Механизмы крепят непосредственно на платформе испытательного стенда или на жестком крепежном приспособлении.

Испытания проводят на однокомпонентном стенде при воздействии вибрации в направлении перпендикулярном к плоскости крепления механизмов.

Механизмы считают выдержавшими испытания на виброустойчивость, если в процессе воздействия вибрации обеспечивается их, работоспособность без нагрузки и отсутствие перемещения выходного органа - нагруженного номинальной нагрузкой.

Испытание механизмов на вибропрочность проводят методом качающейся частоты в обесточенном и ненагруженном состоянии в течение 1,5 ч. Механизмы считают выдержавшими испытания на вибропрочность, если после воздействия вибрации они соответствуют требованиям п. 2.11 и в них отсутствуют механические повреждения и нарушение монтажа.

4.17. Испытание изделий на воздействие твердых тел и воды (п. 2.18) проводят методами, установленными в ГОСТ 14254 и ГОСТ 12997 для соответствующей степени защиты. Механизмы считают выдержавшими испытания, если после испытания вода не накопилась вблизи кабельного ввода и под съемными крышками и они соответствуют требованиям пп. 2.4 (при нормальных условиях), 2.11, 2.12.

4.18. Испытания механизмов во взрывозащищенном исполнении (п. 2.19) проводят в соответствии с ГОСТ 22782.6 в объеме, установленном в технических условиях на механизмы конкретного типа.

4.19. Испытания механизмов, защищенных от агрессивной среды (п. 2.20) проводят по методике, установленной в технических условиях на механизмы конкретного типа.

4.20. Испытания механизмов для АЭС (п. 2.21) проводят по методике, установленной в технических условиях на механизмы конкретного типа.

4.21. Испытания механизмов в упаковке для транспортирования (п. 2.22) - по ГОСТ 12997.

После испытаний в упаковке для транспортирования механизмы должны соответствовать требованиям пп. 2.4, 2.11, 2.12 и не иметь механических повреждений.

Допускается испытания механизмов проводить без упаковки.

4.22. Уровень шума механизмов (п. 2.23) определяют шумомерами одним из методов по ГОСТ 12.1.024 - ГОСТ 12.1.028.

Конкретный метод определения уровня шума должен быть установлен в технических условиях на механизмы конкретного типа.

4.23. Испытания механизмов на надежность (п. 2.24) - по ГОСТ 27.410.

4.24. Массу механизмов (п. 2.25) определяют взвешиванием на весах с погрешностью не более ± 1,5 %.

4.25. Потребляемую мощность (п. 2.25) определяют при номинальной противодействующей нагрузке на выходном органе и номинальном напряжении питания с погрешностью измерения не более ± 1,5 %.

4.26. Комплектность (п. 2.26), маркировку (п. 2.28), упаковку (п. 2.29) механизмов проверяют визуальным контролем.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие механизмов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования, хранения и монтажа, установленных в технических условиях на механизмы конкретного типа.

5.2. Гарантийный срок эксплуатации и гарантийный срок хранения должны быть установлены в технических условиях на механизмы конкретного типа. При этом гарантийный срок эксплуатации должен быть не менее 18 мес с момента ввода механизмов в эксплуатацию, а гарантийный срок хранения - не менее 12 мес с момента изготовления.

ПРИЛОЖЕНИЕ 1

Обязательное

СООТВЕТСТВИЕ ТРЕБОВАНИЙ ГОСТ 7192 ТРЕБОВАНИЯМ СТ СЭВ 5983-87

|

|

ГОСТ 7192 |

СТ СЭВ 5983-87 |

|

|

Пункт |

Содержание требований |

Пункт |

Содержание требований |

|

Основные выходные параметры - номинальный крутящий момент (усилие) на выходном органе, номинальное время полного хода, номинальный полный ход выбирается из рядов |

3.2 |

Значения номинального момента рабочего хода, скорости перемещения определяются в технической документации на конкретные изделия. Номинальный момент - по СТ СЭВ 5448-85. |

|

|

Устанавливаются исполнения механизмов по защищенности от воздействия окружающей среды |

- |

- |

|

|

Ограничители перемещения выходного органа должны обеспечивать настройку рабочего хода выходного органа на любом участке от 20 до 100 % полного хода выходного органа |

3.4 |

Рабочий ход выходного органа прямоходных и однооборотных исполнительных механизмов должен устанавливаться в диапазоне от 30 до 100 % номинального значения |

|

|

Устанавливается люфт выходного органа для МЭО с нагрузкой 40 Н∙м и менее - 1°, более 40 Н∙м - 0,75°; для МЭМ - 3°; для МЭП с нагрузкой 1000 Н и менее - 0,2 мм, от 1000 Н до 12500 Н - 0,5 мм, 12500 Н и более - 0,9 мм |

4.19 |

Устанавливается люфт выходного органа для МЭО - 1°; для МЭМ - 3°; для МЭП с нагрузкой до 1 кН - 0,2 мм, от 1 до 12,5 кН - 0,5 мм, свыше 12,5 кН - 1 мм. |

|

|

Устанавливается гистерезис датчика положения - не более 1,5 % |

4.24 |

Устанавливается гистерезис датчика положения не более 2,5 % |

|

|

Устанавливается требование по дифференциальному ходу электрических ограничителей перемещения выходного органа и выключателей для блокирования и сигнализации |

|

|

|

|

Устанавливается требование к действительному времени полного хода |

|

|

|

|

Пусковой крутящий момент при номинальном напряжении питания должен превышать номинальный момент не менее чем в 1,7 раза |

3.5 |

Пусковой момент должен быть не менее 1,3 номинального момента при номинальном напряжении и частоте |

|

|

Отклонение времени полного хода выходного органа от действительного значения не должно быть более ± 20 % |

4.14 |

Допустимые отклонения времени перемещения выходного органа от действительного значения от +10 до -15 % |

|

|

Механизмы должны выдерживать испытания в течение 250 ч в одном из режимов по п. 1.4 при максимально допустимой частоте включений в час |

- |

- |

|

|

Устанавливаются требования к механизмам в транспортной таре по ГОСТ 12997-84 |

- |

- |

|

|

Установлены следующие требования по надежности: средняя наработка на отказ должна быть не менее 75000 ч, 80000 (с 01.01.95); средний срок службы должен быть не менее 12 лет, 15 лет (с 01.01.95); значение среднего времени восстановления устанавливается в ТУ на механизмы конкретного типа |

4.27 |

Среднее время эксплуатации - 6 лет, но не менее 250 000 циклов с временем включения, указанным в технической документации конкретных изделий |

|

ПРИЛОЖЕНИЕ 2

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ПОЯСНЕНИЕ К НИМ

|

Термин |

Пояснение |

|

Время разгона |

Сумма времени чистого запаздывания и времени нарастания скорости, которые определяются по осциллографической записи, изображенной на рис.

|

|

Выбег выходного органа |

Перемещение выходного органа механизма, работающего с установившейся скоростью, с момента выключения до полной остановки |

|

Действительное время полного хода выходного органа |

Время перемещения выходного органа с установившейся скоростью, измеренное при номинальном напряжении питания и номинальной противодействующей нагрузке |

|

Запорный орган |

Трубопроводная арматура, обеспечивающая герметическое закрывание прохода |

|

Люфт выходного органа |

Разность положений выходного органа исполнительного механизма при приложении к нему момента (силы) в прямом и обратном направлениях |

|

Ограничитель наибольшего момента (усилия) |

Электромеханическое устройство, которое размыкает электрическую цепь электродвигателя механизма непосредственно или через управляющее устройство при достижении на выходном органе механизма противодействующей нагрузки (момента или усилия), на которую настроено устройство |

|

Отсечный орган |

Трубопроводная арматура, служащая для быстрого закрывания прохода |

|

Повторно-кратковременный реверсивный режим работы |

Режим работы циклами, в которых перемещения выходного органа чередуются с паузами. После паузы возможно изменение направления перемещения выходного органа |

|

Продолжительность включений |

Отношение (в процентах) продолжительности включенного состояния к продолжительности цикла, определяемое по формуле

где N - время включенного состояния, с; R - пауза, с |

|

Противодействующая нагрузка на выходном органе |

Нагрузка, действующая против направления перемещения выходного органа |

|

Пусковой крутящий момент (усилие) |

Крутящий момент (усилие), развиваемый механизмом в момент его включения при номинальном напряжении питания |

|

Сопутствующая нагрузка на выходном органе |

Нагрузка, действующая по направлению перемещения выходного органа |

|

Средняя относительная скорость перемещения выходного органа механизма |

Отношение средней скорости перемещения выходного органа при обработке командного сигнала к установившейся скорости |

|

Электрический ограничитель перемещения выходного органа |

Выключатель, который размыкает электрическую цепь электродвигателя механизма непосредственно или через управляющее устройство при достижении конечного положения выходного органа механизма |

ПРИЛОЖЕНИЕ 3

Справочное

ПОКАЗАТЕЛИ КАЧЕСТВА МЕХАНИЗМОВ И ИХ ПРИМЕНЯЕМОСТЬ

|

Наименование показателя качества |

Применяемость показателя в НТД |

|

|

ТУ |

КУ |

|

|

Номинальное значение нагрузки на выходном органе: |

+ |

+ |

|

крутящий момент, Н∙м; |

|

|

|

усилие, Н |

|

|

|

Номинальное значение времени полного хода выходного органа, с |

+ |

+ |

|

Номинальное значение полного хода выходного органа, обороты, мм |

+ |

+ |

|

Пусковое (максимальное) усилие или момент на выходном органе, Н∙м или усилие, Н |

+ |

+ |

|

Максимальная выходная мощность, Вт |

- |

± |

|

Максимально допустимая частота включений в час, вкл/час |

+ |

+ |

|

Люфт выходного органа, град, мм |

+ |

- |

|

Выбег выходного органа, % полного хода |

+ |

- |

|

Средняя относительная скорость перемещения выходного органа |

+ |

- |

|

Дифференциальный ход электрических ограничителей перемещения выходного органа, % полного хода выходного органа |

+ |

- |

|

Масса, кг |

+ |

+ |

|

Удельная масса, кг/Вт |

- |

± |

|

Потребляемая мощность, Вт |

+ |

- |

|

Габаритные размеры, мм |

+ |

- |

|

Средняя наработка на отказ, ч |

+ |

+ |

|

Средний срок службы, лет |

+ |

+ |

|

Среднее время восстановления работоспособного состояния, ч |

+ |

- |

Примечания:

1. Знак «+» обозначает применяемость показателя, знак «-» - неприменяемость, знак «±» - ограниченную применяемость

2. Максимальную выходную мощность, в ваттах, вычисляют:

1) механизмов типа МЭП по формуле

![]()

где Р - максимальное пусковое усилие на выходном органе, Н;

sном - номинальный полный ход выходного органа, мм;

Т - номинальное время полного хода выходного органа, с;

2) механизмов типа МЭО и МЭМ по формуле

![]()

где М - максимальный (пусковой) момент на выходном органе механизма, Н∙м.

(Поправка, ИУС № 7 1990 г.)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством приборостроения, средств автоматизации и систем управления СССР

ИСПОЛНИТЕЛИ

В.П. Камчаткин, Р.Н. Федоров, Н.Н. Голиков, С.М. Макушкина, И.С. Якубович

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.09.89 № 2834

3. Срок первой проверки - III кв. 1994 г.

Периодичность проверки - 5 лет.

4. В стандарт введен СТ СЭВ 5983-87 в части механизмов для автоматического регулирования

5. ВЗАМЕН ГОСТ 7192-80, ГОСТ 4.192-85

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 17532-84 |

|

|

ГОСТ 21657-83 |

|

СОДЕРЖАНИЕ