| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЛЕНТА СТАЛЬНАЯ Технические условия Steel strip for

armouring cables. |

ГОСТ |

Дата введения 01.01.77

Настоящий стандарт распространяется на стальную холоднокатаную ленту, предназначенную для защиты кабелей от повреждений.

(Измененная редакция, Изм. № 3, 4).

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. Ленту изготовляют двух групп:

А - лента оцинкованная;

Б - лента без покрытия,

1.2. Ленту группы А в зависимости от назначения и способа оцинкования подразделяют на подгруппы:

Апл - лента, оцинкованная горячим или гальваническим способом, для изготовления плоской брони;

АпрI - лента, оцинкованная гальваническим способом, для изготовления профильной брони;

АпрII - лента, оцинкованная горячим способом, для изготовления профильной брони.

1.3. Ленту группы А в зависимости от цинкового покрытия подразделяют на два класса:

- первый класс - 1;

- второй класс - 2.

1.3а. (Исключен, Изм. № 3).

1.4. Ленту группы А в зависимости от предельных отклонений по толщине и ширине подразделяют на два вида:

А - нормальной точности изготовления.

АП - повышенной точности изготовления.

Ленту группы Б в зависимости от предельных отклонений по толщине подразделяют на два вида:

PI - изготовленная способом разрезки широкой ленты (шириной до 300 мм).

РII - изготовленная способом разрезки рулонной листовой стали (шириной более 300 мм).

(Измененная редакция, Изм. № 3).

1.5. Размеры ленты и предельные отклонения по ним должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Предельное отклонение по толщине ленты групп и видов |

Ширина ленты |

Предельное отклонение по ширине ленты групп и видов |

||||||

|

А |

АП |

Б-РI |

Б-РII |

А |

АП |

Б-PI, Б-РII |

||

|

0,10 |

-0,04 |

-0,02 |

- |

10, 15, 20 |

-1,0 |

-0,4 |

-1,0 |

|

|

0,20 |

-0,07 |

-0,06 |

-0,04 |

-0,06 |

10, 15, 20, 25 |

-1,0 |

-0,4 |

-1,0 |

|

30, 35 |

-2,0 |

-2,0 |

||||||

|

40, 45 |

-3,0 |

-0,5 |

-3,0 |

|||||

|

50, 55, 60 |

-4,0 |

-4,0 |

||||||

|

0,30 |

-0,07 |

-0,06 |

-0,05 |

-0,06 |

10, 15, 20, 25 |

-1,0 |

-0,4 |

-1,0 |

|

30, 35 |

-2,0 |

-2,0 |

||||||

|

40, 45 |

-3,0 |

-0,5 |

-3,0 |

|||||

|

50, 55, 60 |

-4,0 |

-4,0 |

||||||

|

0,40 |

-0,11 |

-0,08 |

-0,06 |

-0,08 |

10, 15, 20, 25 |

-1,0 |

-0,4 |

-1,0 |

|

30, 35 |

-2,0 |

-2,0 |

||||||

|

40, 45 |

-3,0 |

0,5 |

-3,0 |

|||||

|

50, 55, 60 |

-4,0 |

-4,0 |

||||||

|

0,50 |

-0,11 |

-0,08 |

-0,07 |

-0,08 |

10, 15, 20, 25 |

-1,0 |

-0,4 |

-1,0 |

|

30, 35 |

-2,0 |

-2,0 |

||||||

|

40, 45 |

-3,0 |

-0,5 |

-3,0 |

|||||

|

50, 55, 60 |

-4,0 |

-4,0 |

||||||

|

0,80 |

-0,16 |

-0,13 |

-0,09 |

-0,12 |

45 |

-3,0 |

0,5 |

-3,0 |

|

50, 55, 60 |

-4,0 |

-4,0 |

||||||

|

1,0 |

-0,20 |

-0,16 |

-0,10 |

-0,14 |

45 |

-3,0 |

-0,5 |

-3,0 |

|

50, 55, 60 |

-4,0 |

-4,0 |

||||||

Примечание.

Допускается изготовлять ленту толщиной 0,5 мм на станах 1680 и 1700 с

предельными отклонениями по толщине ![]() мм для ленты группы А и

мм для ленты группы А и ![]() мм для ленты группы

БРII.

мм для ленты группы

БРII.

Примеры условных обозначений:

Лента, оцинкованная гальваническим способом, для изготовления профильной брони, 2-го класса, толщиной 0,50 мм, шириной 10 мм нормальной точности изготовления:

Лента Апр 1-2-0,5´10 ГОСТ 3559-75

То же, повышенной точности изготовления:

Лента АПпр 1-2-0,5´10 ГОСТ 3559-75.

Лента без покрытия, изготовленная способом разрезки рулонной стали, толщиной 0,8 мм, шириной 50 мм:

Лента Б-РП-0,8´50 ГОСТ 3559-75.

(Измененная редакция, Изм. № 3, 4).

1.6. По требованию потребителя лента группы Б всех толщин должна изготовляться шириной 260 мм с предельным отклонением по ширине ±2 мм.

По требованию потребителя лента группы Б должна изготовляться размером 0,30´321 мм с предельным отклонением по толщине минус 0,08 мм и с предельным отклонением по ширине ±2 мм.

(Введен дополнительно, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Лента должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Ленту изготовляют из низкоуглеродистой стали по ГОСТ 1050, ГОСТ 380, ГОСТ 16523 и другой нормативно-технической документации.

(Измененная редакция, Изм. № 3, 4).

2.2. Поверхность ленты группы А должна быть покрыта сплошным слоем цинка. Отслаивание и растрескивание цинкового покрытия не допускаются. Допускаются царапины, белый налет и черные пятна на поверхности оцинкованной ленты, местные наплывы цинка на ленте подгруппы Апл и наплывы цинка величиной не более предельного отклонения по толщине ленты, считая от фактического размера, на ленте подгруппы АпрII, если цинковое покрытие на данном участке удовлетворяет требованиям пп. 2.5 и 2.6.

(Измененная редакция, Изм. № 3).

2.3. На поверхности ленты группы Б не допускаются трещины, рванины, окалины, ржавчина. Не допускаются единичные раковины, вмятины, бугорки, царапины, риски, рябизна, если их глубина превышает 30 % предельного отклонения по толщине. Допускается наличие на ленте цветов побежалости и налета неосыпающейся окалины на темноотожженной ленте.

(Измененная редакция, Изм. № 2, 3).

2.4. На кромках ленты не должно быть зазубрин, заусенцев и завалов величиной более предельного отклонения по толщине ленты.

2.5. Цинковое покрытие должно быть прочным и выдерживать испытание на изгиб:

- на угол 180° вокруг оправки, равной четырехкратной толщине ленты (d = 4a), без последующего разгиба - на ленте подгруппы Апл;

- в профилирующих роликах с последующим навиванием не менее трех витков на оправку диаметром 20 мм - на ленте подгрупп АпрI и АпрII.

2.4, 2.5. (Измененная редакция, Изм. № 3).

2.6. Поверхностная плотность цинкового покрытия, нанесенного с двух сторон на поверхность ленты, должна быть в г/м2, не менее:

200 - для 1-го класса;

100 - для 2-го класса.

2.7. Механические свойства ленты должны соответствовать нормам, указанным в табл. 2.

Таблица 2

|

Временное сопротивление σв, Н/мм2 (кгс/мм2) |

Относительное удлинение δ4, %, не менее |

|

|

Апл |

Не менее 280 (28) |

20 |

|

Б |

||

|

АпрI |

280 - 400 (28 - 40) |

23 |

|

АпрII |

20 |

(Измененная редакция, Изм. № 2).

2.8. Ленту изготовляют в рулонах внутренним диаметром 175 - 205 мм. По требованию потребителя допускается изготовление ленты с внутренним диаметром рулона не более 300 мм. Намотка ленты в рулоне должна быть плотной.

2.9. Ленту подгруппы АпрI допускается изготовлять в мотках внутренним диаметром и шириной не более 200 мм. Масса мотка не должна превышать 150 кг. По требованию потребителя допускается изготовление мотков массой до 300 кг.

2.10. Рулон (моток) должен состоять из одного отрезка, в котором допускается не более трех сварок внахлестку, не снижающих прочности ленты. Толщина ленты в месте сварки не должна превышать 2,5 толщины ленты. Допускаемая величина нахлеста ленты в месте сварки должна быть в мм, не более:

15 - для ленты шириной 10 мм;

25 - для ленты шириной 15 - 55 мм;

35 - для ленты шириной 60 мм.

По требованию потребителя лента подгрупп АпрI, АпрII должна изготовляться в рулонах (мотках), состоящих из одного отрезка без сварки.

2.8 - 2.10. (Измененная редакция, Изм. № 2, 3).

Таблица 3

мм

|

Наружный диаметр рулона |

|

|

0,1 - 0,3 |

550 - 650 |

|

0,4 - 1,0 |

700 - 750 |

2.11. Наружные диаметры рулонов должны соответствовать указанным в табл. 3.

Допускается в партии 10 % рулонов наружным диаметром не менее 400 мм.

По требованию потребителя ленту шириной 30 мм и более изготовляют в рулонах с наружным диаметром не более 1000 мм.

(Измененная редакция, Изм. № 3, 4).

3. ПРАВИЛА ПРИЕМКИ

3.1. Ленту принимают партиями. Партия должна состоять из ленты одного размера, одной группы и подгруппы, одного вида и класса, одной плавки, одного режима термообработки и сопровождаться документом о качестве, содержащем:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение ленты;

- результаты испытаний;

- массу брутто партии;

- массу нетто партии;

- номер партии;

- число грузовых мест;

- обозначение стандарта на металл.

(Измененная редакция, Изм. № 1, 2).

3.2. Для проверки внешнего вида и размеров отбирают 2 % рулонов (мотков) от партии ленты.

3.3. Для проверки временного сопротивления и относительного удлинения от партии отбирают 2 % рулонов (мотков), но не менее двух рулонов (мотков).

3.4. Для проверки прочности и массы цинкового покрытия от партии отбирают 10 % рулонов (мотков), но не менее трех рулонов (мотков).

3.5. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 3).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Толщину ленты, величину дефектов на поверхности и кромках измеряют при помощи микрометра (ГОСТ 6507). Толщину ленты измеряют на расстоянии не менее 3 мм от кромки.

Ширину ленты измеряют при помощи штангенциркуля (ГОСТ 166).

(Измененная редакция, Изм. № 3).

4.2. Качество поверхности и кромок ленты проверяют на втором - пятом витке рулона (мотка) без применения увеличительных приборов.

4.3. Испытание на изгиб на угол 180° вокруг оправки проводят по ГОСТ 14019.

Для испытаний на изгиб отбирают по одному образцу шириной 20 мм от каждого рулона (мотка), взятого для испытаний. Допускается проводить испытание на образцах шириной, равной ширине ленты.

Испытание на изгиб в профилирующих роликах проводят по методу, приведенному в приложении.

4.4. Для контроля цинкового покрытия отбирают по одному образцу от рулона (мотка), взятого для испытаний. Поверхностную плотность цинкового покрытия на ленте определяют весовым или объемно-газометрическим методом. Весовой метод применяют для особо точных определений и в случае возникновения разногласий в оценке качества ленты. Длина образца ленты для определения поверхностной плотности цинкового покрытия должна соответствовать нормам, указанным в табл. 4.

Таблица 4

мм

|

Длина образца, не менее |

|

|

10, 15, 20, 25 |

100 |

|

30, 35, 40, 45, 50, 55, 60 |

50 |

4.4.1. Весовой метод

Поверхностную плотность цинка на поверхности ленты определяют путем растворения покрытия с образцов ленты в растворе ингибированной серной кислоты состава, указанного в п. 4.4.2.

Испытание проводят в следующем порядке:

а) образцы оцинкованной ленты обезжиривают в спирте, бензоле или бензине и протирают чистой тканью;

б) взвешивают образцы;

в) растворяют цинковое покрытие;

г) промывают образцы в дистиллированной воде;

д) протирают чистой тканью до удаления влаги и снова взвешивают;

е) вычисляют среднюю плотность цинкового покрытия (М) в г/м2 с двух сторон ленты по формуле

![]() ,

,

где m1 - масса образца ленты до снятия покрытия, г;

m2 - масса образца ленты после снятия покрытия, г;

b - ширина образца ленты, мм;

l - длина образца ленты, мм.

Величины m1 и m2 вычисляют с погрешностью до 0,001 г, величины b и l - до 0,1 мм, величину средней плотности цинкового покрытия - до 0,1 г/м2.

4.4.2. Объемно-газометрический метод

Снятие цинкового покрытия производят в приборе, состоящем из резервуара и соединенной с ним резиновым шлангом стеклянной бюретки с двумя кранами, при полном погружении образцов в раствор при температуре окружающей среды до прекращения газовыделения.

Испытание проводят в следующем порядке:

а) отбирают образцы ленты и измеряют установленную для испытания длину в соответствии с требованиями табл. 4;

б) обезжиривают образцы ленты в спирте, бензоле или бензине и протирают чистой тканью;

в) растворяют цинковое покрытие, полностью улавливают выделившийся при этом водород;

г) измеряют объем выделившегося водорода и приводят к нормальным условиям (давление 101 кПа (760 мм рт.ст.), температура 0 °С), используя таблицы поправочных коэффициентов;

д) среднюю плотность цинкового покрытия (М) в г/м2 с двух сторон ленты вычисляют по формуле

![]() ,

,

где V0 - объем водорода при нормальных условиях, см3;

b - ширина образца ленты, мм;

l - длина образца, мм.

Растворение цинка производят в водном растворе смеси кислот:

- серной по ГОСТ 4204 - 100 г/дм3;

- соляной по ГОСТ 3118 - 34 г/дм3

или в растворе ингибированной серной кислоты, приготовленном следующим образом: 2 г оксида сурьмы (Sb2O3) или оксида мышьяка (As2O3) растворяют в 60 мл соляной кислоты по ГОСТ 3118 плотностью 1,19 г/см3 и доливают до 1 дм3 серной кислоты по ГОСТ 4204 концентрацией 80 г/дм3. Раствор заменяют по мере его истощения.

4.3 - 4.4.2. (Измененная редакция, Изм. № 3).

4.5. Испытание на растяжение проводят по ГОСТ 11701 на образцах, вырезанных вдоль направления прокатки.

Для испытаний на растяжение отбирают по одному образцу от каждого рулона, взятого для испытаний.

Лента шириной 20 мм и менее испытывается на образцах шириной, равной ширине ленты. Из ленты шириной более 20 мм вырезают образцы шириной 20 мм.

Расчетная длина образца ленты в мм:

50 - при ширине 10 мм;

60 » » 15 мм;

80 » » 20 мм.

Кромки ленты перед испытанием должны быть тщательно зашлифованы.

4.6. Допускается применять статистические и неразрушающие методы контроля, согласованные изготовителем с потребителем.

(Введен дополнительно, Изм. № 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый рулон (моток) должен быть перевязан не менее чем в трех местах мягкой металлической лентой или проволокой по ГОСТ 3560, ГОСТ 3282 или другой нормативно-технической документации.

Допускаются другие способы крепления витков ленты в рулонах (мотках), обеспечивающие сохранность рулонов (мотков) при транспортировании.

(Измененная редакция, Изм. № 1).

5.2. Лента группы Б должна быть покрыта тонким слоем ингибированной смазки, предохраняющей ленту от коррозии.

Типы смазок: смесь ЖКБ и индустриального масла И-12А или И-20А по ГОСТ 20799 в соотношении 1:3, смесь нефтегаз НГ203А по ОСТ 38.01436 и веретенного масла по ГОСТ 20799 в соотношении 1:3, смазка К-17 по ГОСТ 10877.

По требованию потребителя лента должна быть покрыта смазкой НГ 216 или другими типами смазок по нормативно-технической документации или выпускается без покрытия смазкой.

(Измененная редакция, Изм. № 3, 4).

5.3. Лента должна быть упакована одним из следующих способов.

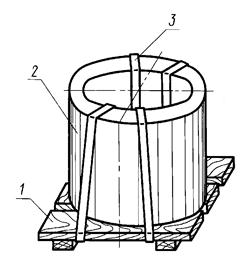

5.3.1. Рулоны (мотки) укладывают на деревянные поддоны в стопу (пакет) массой до 1 т или на металлические поддоны в стопу (пакет) массой до 1,25 т. Стопу (пакет) обертывают слоем бумаги, затем слоем ткани и прикрепляют к поддону, изготовленному по нормативно-технической документации, не менее чем четырьмя металлическими лентами (черт. 1) по ГОСТ 3560 или другой нормативно-технической документации. Допускается обертывание стопы (пакета) оцинкованной ленты только двухслойной упаковочной бумагой, без обертывания тканью.

(Измененная редакция, Изм. № 3).

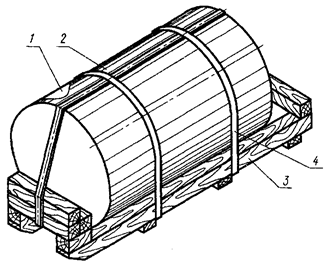

5.3.2. Рулоны укладывают в стопу (пакет) массой до 5,0 т. Стопу (пакет) обертывают слоем бумаги, затем металлическим листом и прочно закрепляют не менее чем двумя поперечными и одной продольной металлическими полосами из ленты по ГОСТ 3560 или другой нормативно-технической документации (черт. 2). Допускается наклон рулонов ленты от вертикального положения на 10 - 15°.

По согласованию изготовителя с потребителем допускаются другие способы упаковки.

(Измененная редакция, Изм. № 1, 3),

5.3.3. В качестве упаковочных материалов применяются:

- бумага парафинированная по ГОСТ 9569;

- бумага двухслойная упаковочная по ГОСТ 8828;

- тарное холстопрошивное полотно по нормативно-технической документации;

- другие виды упаковочных материалов по нормативно-технической документации, за исключением хлопчатобумажных и льняных тканей, а также сшивной лоскут из отходов текстильной промышленности.

(Измененная редакция, Изм. № 1, 3).

5.3а. Лента, отправляемая в районы Крайнего Севера и труднодоступные районы, упаковывается в соответствии с требованиями настоящего стандарта.

(Введен дополнительно, Изм. № 3).

5.4. К каждому грузовому месту должен быть прикреплен ярлык, содержащий:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение ленты;

- номер партии;

- обозначение стандарта на металл;

- штамп технического контроля.

Транспортная маркировка - по ГОСТ 14192.

(Измененная редакция, Изм. № 3).

|

1 - деревянный поддон; 2 - стопа ленты, завернутая в водонепроницаемую бумагу, затем в ткань; 3 - металлические ленты |

1 - бумага водонепроницаемая; 2 - металлический лист; 3 - деревянный поддон; 4 - металлические ленты |

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие ленты требованиям настоящего стандарта при соблюдении условий хранения в течение 6 мес. с момента изготовления, за исключением механических свойств ленты группы Б и ленты группы А, оцинкованный гальваническим способом, изготовленных из кипящих и полуспокойных марок стали.

Разд. 6. (Введен дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ

Справочное

МЕТОД ПРОВЕДЕНИЯ ИСПЫТАНИЯ

ОЦИНКОВАННОЙ ЛЕНТЫ НА ИЗГИБ

В ПРОФИЛИРУЮЩИХ РОЛИКАХ

Испытанию на изгиб в профилирующих роликах подвергается оцинкованная лента, предназначенная для изготовления профильной брони электротехнических кабелей (лента подгруппы АпрI и АпрII).

Проведение технологического испытания ленты на изгиб в профилирующих роликах предназначено для проверки прочности цинкового покрытия, то есть его способности выдерживать заданную пластическую деформацию.

Испытания проводятся на образцах длиной 200 - 250 мм, отобранных от рулонов (мотков) ленты в состоянии поставки, согласно п. 3.4 настоящего стандарта.

1. Приспособление для испытания

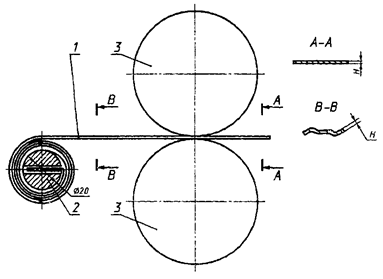

1.1. Испытание на изгиб проводится на специальном приспособлении конструкции ВНИИметиза. Схема проведения испытания приведена на черт. 1.

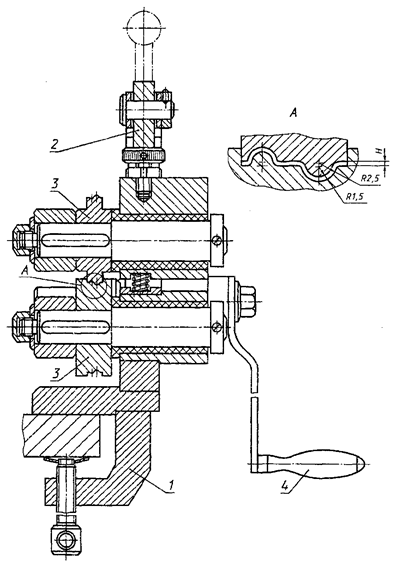

1.2. Схема конструкции приспособления для испытания оцинкованной ленты на изгиб в профилирующих роликах приведена на черт. 2.

1.3. Ролики для профилирования должны быть сменными.

1.4. Ширина рабочей части верхнего профилирующего ролика и ширина канавки нижнего профилирующего ролика должна соответствовать ширине испытуемого образца ленты.

1.5. Профиль рабочей поверхности роликов должен соответствовать приведенному на черт. 2. Диаметр рабочей поверхности профилирующих роликов 63 мм верхнего и 60 мм нижнего.

1.6. Приспособление укомплектовывается парными наборами профилирующих роликов, обеспечивающих возможность проведения испытания на изгиб ленты для профильной брони всех размеров, предусмотренных сортаментом ГОСТ 3559.

2. Порядок проведения испытания

2.1. Для проведения испытания образец ленты закладывается между двумя профилирующими роликами, один конец которого заправляется в прорезь тянущей оправки диаметром 20 мм.

2.2. Верхний профилирующий ролик, закрепленный в верхнем подвижном ползуне, поворотом рукоятки с кулачком опускается на образец и прижимает его к нижнему профилирующему ролику.

2.3. Поворотом рабочей рукоятки образец ленты протягивается между профилирующими роликами, получается заданный профиль и навивается на оправку.

2.4. Образец ленты снимается с оправки и подвергается визуальному осмотру.

2.5. Лента считается выдержавшей испытание, если на поверхности и кромках испытуемого образца отсутствуют отслоение и растрескивание цинкового покрытия.

Допускается отслоение наплывов цинкового покрытия при условии сохранения сплошности основного покрытия.

1 - образец

после испытания; 2 - тянущая оправка;

3 - сменные профилирующие ролики; Н - толщина ленты

1 - корпус;

2 - кулачок с рукояткой для перемещения верхнего ролика;

3 - сменные ролики (верхний и нижний профилирующие); 4 - рабочая

рукоятка

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.12.75 № 3926

3. ВЗАМЕН ГОСТ 3559-63

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

|

ГОСТ 10877-76 |

|||

|

ГОСТ 3118-77 |

|||

|

ОСТ 38.01436-87 |

|||

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, утвержденными в ноябре 1981 г., феврале 1983 г., ноябре 1986 г., мае 1990 г. (ИУС № 1-82, 5-83, 2-87, 8-90)