| Информационная система |  |

ГОСТ 28547-90

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОМПРЕССОРЫ ХОЛОДИЛЬНЫЕ

ОБЪЕМНОГО ДЕЙСТВИЯ

МЕТОДЫ ИСПЫТАНИЙ

Москва

Стандартинформ

2005

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

КОМПРЕССОРЫ ХОЛОДИЛЬНЫЕ ОБЪЕМНОГО ДЕЙСТВИЯ Методы испытаний Refrigerating compressors of

positive displacement type. |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт устанавливает методы испытаний поршневых, винтовых и ротационных (с приводом от внешнего или встроенного электродвигателя) холодильных компрессоров холодопроизводительностью свыше 3,5 кВт.

Объем испытаний устанавливают в технических условиях и программах-методиках испытаний на конкретный компрессор.

Термины и определения - по ГОСТ 24393.

Условные обозначения и единицы физических величин приведены в приложении 1.

По результатам испытаний составляют протокол. Содержание протокола приведено в приложении 2. Представление данных по результатам испытаний - в соответствии с ИСО 9309.

При применении автоматизированных систем сбора и обработки информации об испытании алгоритмы и программы расчета на ЭВМ входят в программу и методику испытаний на конкретный компрессор или оформляются отдельным документом.

Стандарт устанавливает методы испытаний по определению и проверке характеристик компрессора, приведенных в табл. 1.

Таблица 1

|

Номер раздела |

Применение |

|

|

Холодопроизводительность |

Все типы компрессоров |

|

|

Мощность |

Все типы компрессоров |

|

|

Объемная производительность |

Компрессоры с диаметром цилиндров до 67,5 мм включительно |

|

|

Способность к самовакуумированию (разрежение во всасывающем коллекторе) |

Поршневые компрессоры |

|

|

Температура нагнетания |

Все типы компрессоров |

|

|

Регулирование производительности |

Компрессоры со встроенной системой регулирования |

|

|

Взаимодействие деталей компрессора |

Все типы компрессоров |

|

|

Герметичность |

Все типы компрессоров |

|

|

Утечка масла через сальник |

Компрессоры с внешним приводом |

|

|

Расход масла |

Аммиачные компрессоры |

|

|

Сопротивление электрической изоляции и электрической прочности изоляции |

Компрессоры со встроенным электродвигателем |

|

|

Температура обмоток электродвигателя |

Компрессоры со встроенным электродвигателем |

|

|

Виброшумовые характеристики |

Все типы компрессоров |

|

|

Масса компрессора и его основных частей |

Все типы компрессоров |

|

|

Надежность |

Все типы компрессоров |

1. ОПРЕДЕЛЕНИЕ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ

1.1. Основные условия

1.1.1. Испытание по определению холодопроизводительности проводят одновременно двумя независимыми методами.

Рекомендуемые методы и их возможные сочетания приведены в п. 1.2.2. Описание методов приведено в приложении 3.

1.1.2. Результаты испытаний считаются приемлемыми при условии, если они отличаются друг от друга не более, чем на 4 % для одноступенчатых и 8 % для двухступенчатых компрессоров (см. п. 1.5.2).

1.1.3. За действительное значение холодопроизводительности принимают среднеарифметическое результатов двух испытаний, проведенных разными методами.

1.1.4. Расчетную погрешность холодопроизводительности определяют, как указано в приложении 4.

1.1.5. Испытание проводят при установившемся тепловом режиме, при котором все рабочие параметры остаются неизменными или изменяются в допустимых пределах. Установившийся режим поддерживают в течение не менее 90 мин. Из них расчетный участок, на котором проводят измерение и запись параметров, должен быть продолжительностью не менее 60 мин. Число измерений должно быть не менее 5.

Отсчеты по приборам выполняют через 10 - 15 мин. Допускается увеличивать время между отсчетами до 30 мин, при этом продолжительность расчетного участка увеличивают до 120 мин.

В случае применения автоматизированных систем для снятия показаний и обработки результатов испытаний интервалы между измерениями определяют временем, необходимым для автоматического снятия показаний, при этом интервалы между измерениями должны быть не менее 2 мин.

1.1.6. За время испытаний (независимо от метода) должны быть измерены следующие параметры, и отклонение от средних арифметических значений измеряемых параметров не должно выходить за указанные пределы:

давление хладагента во всасывающем и нагнетательном трубопроводах компрессора - ±1 %;

температура хладагента во всасывающем трубопроводе в местах измерения - ±3 °С;

температура хладагента на нагнетательном трубопроводе;

частота вращения вала компрессора - ±1 % установленной при испытании (для компрессоров с внешним приводом), при условии, что отклонение от номинальной частоты в пределах ±10 % для поршневых компрессоров и ±3 % - для остальных;

напряжение электросети - ±3 % номинального значения (для компрессоров со встроенным электродвигателем). Допускается проводить испытания при большем колебании напряжения при условии измерения частоты вращения вала компрессора, которая не должна иметь отклонение более чем 1 % установленной при испытании.

1.1.7. Разность температур, по которым рассчитывают холодопроизводительность или массовую производительность, должна быть не менее 6 °С.

При большем перепаде температур допускается применение приборов менее точных, чем указано в п. 1.4, при условии обеспечения сходимости результатов испытаний двумя методами в соответствии с п. 1.1.2.

1.1.8. Холодопроизводительность компрессора и потребляемую мощность определяют на сравнительных режимах или в диапазоне температур кипения и установлением характеристик компрессора при параметрах сравнительного режима при помощи графических зависимостей. В этом случае испытания проводят в интервале температур кипения не менее чем на 10 °С выше и ниже сравнительного режима.

Температуры кипения устанавливают с интервалом (5 ± 1) °С. Температуру конденсации устанавливают в пределах ±1 % от указанной в программе испытаний.

Допускаемое отклонение по температуре всасывания должно находиться в таких пределах, чтобы действительное значение удельного объема пара хладагента на входе в компрессор (Vвс.д) не отличалось от значения, соответствующего установленному режиму испытаний (Vвс.ном), более чем на 2 %, т.е. Vвс.д/Vвс.ном < 2 %.

1.1.9. Сравнительные режимы, при которых устанавливают номинальные режимы холодопроизводительности и потребляемой мощности, должны быть указаны в нормативно-технической документации (НТД) и соответствовать СТ СЭВ 1573.

Холодопроизводительность и потребляемую мощность компрессоров с электродвигателем мощностью свыше 200 кВт допускается определять на режимах, при которых эксплуатируется оборудование.

1.1.10. Для каждого теплообменного аппарата, по тепловому балансу которого определяют массовую производительность компрессора, должна быть определена его теплопроходимость KF, кВт/°С [(ккал/(ч · °С)], т.е. удельный тепловой поток между аппаратом и окружающей средой на единицу разности температур между ними.

Для теплообменных аппаратов вместимостью более 0,05 м3 и внешней поверхностью более 0,5 м2 значение KF допускается определять расчетным путем.

1.1.11. У компрессоров с водяным охлаждением температуру воды на входе в рубашку и ее расход устанавливают в соответствии с техническими условиями на компрессоры конкретного типа.

1.2. Методы испытаний

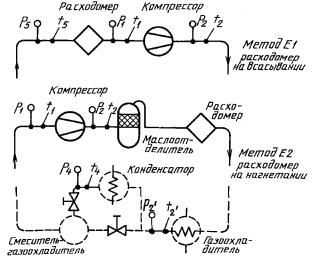

1.2.1. Холодопроизводительность (массовый расход хладагента) компрессоров одноступенчатого сжатия определяют двумя методами из приведенных ниже:

А - метод электрокалориметра.

Теплоизолированный электрокалориметр работает в качестве испарителя. Метод является предпочтительным для компрессоров холодопроизводительностью до 20 кВт;

В - метод испарителя;

С - метод конденсатора с водяным охлаждением;

D - метод теплообменника на паровом кольце.

Теплообменник устанавливается на нагнетательном трубопроводе. Метод применяется в цикле без конденсации хладагента;

Е1 - метод расходомера пара хладагента на всасывании;

Е2 - метод расходомера пара хладагента на нагнетании;

F - метод расходомера жидкого хладагента.

Расходомер жидкого хладагента устанавливается на нагнетательном трубопроводе.

Холодопроизводительность компрессоров двухступенчатого сжатия определяют методом G.

1.2.2. Возможные сочетания методов приведены в табл. 2.

Таблица 2

|

Сочетания методов |

||

|

допускаемые |

рекомендуемые |

|

|

А |

С, E1, E2, F |

С, F |

|

В |

С, E1, E2, F |

С, F |

|

С |

А, В, E1, E2, F |

А, В, F |

|

D |

E1, E2 |

E1, E2 |

|

Е1 |

А, В, С, D, F, E2 |

А, В, С, D |

|

Е2 |

А, В, С, D, F, E1 |

А, В, С, D |

|

F |

А, В, С, Е1 |

А, В, С |

1.2.3. Описания методов, схемы стендов, расчетные формулы и диаграммы холодильного цикла для каждого метода приведены в приложении 3. Допускается применение других схем по согласованию с головной организацией по госиспытаниям.

1.3. Требования к испытательным стендам

1.3.1. Испытания следует проводить на стендах, обеспечивающих поддержание необходимых параметров хладагента на входе и выходе из компрессора.

Схемы стендов приведены в приложении 3.

Стенды должны иметь паспорт и проходить проверку в установленном порядке.

1.3.2. Для испытания компрессора должны быть применены стенды, на которых осуществляют полный цикл холодильной машины или цикл парового кольца. Допускается испытание компрессоров в составе холодильной машины.

1.3.3. Систему трубопроводов и аппараты следует испытывать на плотность давлением, равным расчетному, т.е. максимально возможному при эксплуатации стенда, и на прочность давлением, равным 1,3 расчетного давления.

Аппараты, входящие в состав стендов, должны проходить периодическое освидетельствование в соответствии с действующими «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора.

1.3.4. Наружные поверхности аппаратов и трубопроводов, входящих в состав стенда, должны быть покрыты теплоизоляцией, если их температура ниже температуры точки росы на стенде и если теплообмен с окружающей средой превышает 5 % измеряемой холодопроизводительности компрессора.

При испытаниях компрессора в составе машины изоляцию аппаратов допускается не проводить, если теплообмен с окружающей средой в аппаратах не превышает 5 % холодопроизводительности.

1.3.5. Перед зарядкой хладагентом система стенда должна быть вакуумирована до остаточного давления не выше 3,3 кПа (25 мм рт. ст.) при работе с температурой кипения до минус 40 °С и не выше 1,34 кПа (10 мм рт. ст.) - с температурой кипения ниже минус 40 °С. Остатки неконденсирующихся газов (воздуха) из системы стенда удаляют продувкой хладагентом.

1.3.6. Для испытаний компрессоров, где необходима циркуляция масла в системе стенда, должна быть обеспечена зарядка масла для поршневых компрессоров не более 10 % массы хладагента; для других типов компрессоров - в соответствии с НТД на компрессоры.

Стенды должны быть оборудованы маслоотделителем. Отделенное масло должно возвращаться непосредственно в систему смазки компрессора или во всасывающую линию компрессора между измерительными приборами и всасывающим патрубком компрессора.

Допускается не устанавливать маслоотделители, если доля масла в смеси «хладагент-масло» не превышает 1,5 %. Количество масла в смеси «хладагент-масло» определяют по НТД.

1.3.7. Давление и температуру на линии нагнетания и всасывания следует измерять в одной и той же точке, находящейся на прямом участке трубопровода на расстоянии 300 мм от фланца нагнетательного или всасывающего патрубка компрессора.

При испытании компрессоров в составе холодильной машины или агрегата давление и температуру нагнетания (всасывания) допускается измерять после нагнетательного и перед всасывающим вентилем. Места измерения давления и температуры должны быть указаны в методике и протоколе испытаний.

1.4. Требования к измерительным приборам

1.4.1. При испытаниях используют измерительные приборы, погрешность измерения которых не превышает указанной ниже:

температуры хладоносителей (вода, рассол) - не более 0,1 °С;

разности температур, по которой рассчитывают холодопроизводительность - не более 0,05 °С;

температуры хладагента и воздуха - не более 0,5 °С;

давления хладагента (абсолютного):

всасывания - не более 1 %;

нагнетания - не более 2 %;

атмосферного давления - не более 1 %;

расхода воды и хладоносителя - не более 2 %;

расхода жидкого хладагента - с погрешностью не более 1 %;

расхода пара хладагента - с погрешностью не более 2 %;

частоты вращения вала компрессора с внешним приводом - не более 0,75 % (для компрессоров со встроенным электродвигателем при колебании напряжения в пределах ±3 % номинального, допускается принимать частоту вращения вала компрессора равной частоте вращения вала электродвигателя, указанной в его документации);

измерения времени - не более 0,1 % (за исключением общей продолжительности испытаний).

Примечания:

1. Допускается применение приборов с погрешностью более указанной, если соблюдаются требования пп. 1.1.2 и 1.1.6.

2. При измерении расхода дроссельными расходомерами должны соблюдаться требования ГОСТ 8.563.1 - ГОСТ 8.563.3.

3. Допускается измерение частоты вращения вала компрессора по ГОСТ 7217.

1.5. Обработка результатов

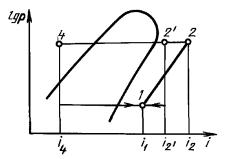

1.5.1. Холодопроизводительность компрессора, кВт, определяют как произведение действительного массового расхода хладагента на разность удельных энтальпий Δi, определяемую в соответствии с принятым для данного типа компрессора циклом, по формуле

Q0 = Ga · Δi,

где Δi = i1 - i4 - для одноступенчатого компрессора, кДж/кг;

Δi = i1 - i6 - для двухступенчатого компрессора, кДж/кг.

Схематическое изображение циклов одно- и двухступенчатого сжатия в тепловых диаграммах i-p приведено в приложении 3.

Если параметры режима отличаются от установленных условий испытания, в том числе удельный объем всасываемого пара хладагента (п. 1.1.8), частота вращения вала (п. 1.1.6) или частота тока, то полученное значение холодопроизводительности умножают на коэффициент

![]() - для любых компрессоров

- для любых компрессоров

или

![]() - для компрессоров со

встроенным электродвигателем.

- для компрессоров со

встроенным электродвигателем.

1.5.2. Массовый расход хладагента определяют для каждого метода в соответствии с приложением 3.

Действительный массовый расход хладагента (Ga) определяют как среднеарифметическое значений, полученных двумя методами

![]()

Отклонение δ в процентах от действительного массового расхода хладагента рассчитывают по формуле

Отклонение δ должно быть не более 4 % для компрессоров одноступенчатого сжатия и 8 % - для компрессоров двухступенчатого сжатия.

1.5.3. Действительный массовый расход (λ) на сравнительном режиме, если испытания в этом режиме не проводились, можно определить с помощью графической зависимости коэффициента подачи от отношения давлений нагнетания (рн) и всасывания (рвс) (см. п. 1.1.8)

λ = f(рн/рвс)

в этом случае

![]()

1.5.4. Энтальпии хладагента определяют по таблицам термодинамических свойств Государственной службы стандартных справочных данных ГСССД. При отсутствии таблиц ГСССД на новые хладагенты применение таблиц согласовывается с головной организацией по госиспытаниям.

Для одноступенчатых компрессоров при определении энтальпии значение переохлаждения перед регулирующим вентилем принимают равным нулю.

Удельная энтальпия i6 при расчете двухступенчатых компрессоров принимается на пограничной кривой диаграммы lgp - i при промежуточном давлении.

1.5.5. Абсолютное давление хладагента (ра) рассчитывают по формуле

![]()

где р - измеренное давление, МПа.

1.5.6. Температуру кипения и конденсации определяют по абсолютным давлениям насыщенных паров хладагентов.

1.5.7. При расчете результатов испытаний следует использовать среднеарифметические значения из ряда последовательных измерений.

2. ОПРЕДЕЛЕНИЕ МОЩНОСТИ

2.1. Измерение мощности проводят одновременно с измерением холодопроизводительности.

У компрессоров со встроенным электродвигателем мощность измеряют на клеммах электродвигателей (Nэ). У компрессоров с внешним приводом измеряют эффективную мощность на валу компрессора (Ne).

2.2. Если невозможно измерить крутящий момент, то допускается проводить измерение на клеммах электродвигателя. В этом случае эффективную мощность на валу компрессора определяют по графику ее зависимости от мощности, потребляемой электродвигателем из сети для данного электродвигателя.

2.3. Силу тока, напряжение, электрическую мощность измеряют приборами класса не ниже 0,5.

При мощностях 200 кВт и выше допускается применять приборы класса не ниже 1,5.

2.4. Расчет погрешности измерения мощности проводят по аналогии с расчетом погрешности холодопроизводительности (см. приложение 4).

2.5. Мощность холостого хода компрессора измеряют при снятых нагнетательных клапанах и патрубках, открытых в атмосферу. Мощность холостого хода допускается определять до герметизации и проверки плотности компрессора. Мощность холостого хода герметичных компрессоров определяют с клапанами на полностью собранном компрессоре. Мощность в этом случае измеряют после достижения наиболее низкого давления внутри герметичного компрессора. Воздух из компрессора откачивается самим компрессором при закрытом всасывающем и открытом нагнетательном патрубке. Мощность компрессоров всех типов измеряют при достижении температуры масла в картере 55 °С - 60 °С.

2.6. Если частота вращения вала компрессора при испытании отличается от номинальной более чем на 1 %, то при расчете мощности вводят поправочный коэффициент, равный отношению номинальной частоты вращения к частоте вращения, при которой проводились испытания.

3. ОПРЕДЕЛЕНИЕ ОБЪЕМНОЙ ПРОИЗВОДИТЕЛЬНОСТИ

3.1. Объемную производительность компрессора определяют по времени заполнения ресивера воздухом или с помощью дроссельного расходомера. Не допускается проведение проверки на компрессорах с диаметром цилиндра свыше 67,5 мм.

3.1.1. Объем ресивера должен быть таким, чтобы время заполнения его было не менее 30 и не более 120 с, конечное давление воздуха 0,5 МПа. Запрещается повышение давления свыше 0,5 МПа.

Проверку проводят не менее трех раз и за результат принимают среднеарифметическое результатов измерений. Расхождение при проведении измерений допускается не более 5 % среднеарифметического значения.

Время достижения давления и объем ресивера должны устанавливаться программой, методикой испытаний компрессора конкретного типа.

Если температура окружающего воздуха и атмосферное давление при определении времени заполнения ресивера отличаются от нормальных условий, следует пользоваться поправками, приведенными в приложении 5.

3.1.2. Объемную производительность при помощи дроссельного расходомера определяют на линии всасывания при перекачке воздуха при отношении давлений нагнетания и всасывания, указанных в программе и методике испытаний.

Параметры расходомера, выполненного в соответствии с ГОСТ 8.563.1 - ГОСТ 8.563.3, должны обеспечивать перепад давлений не менее 1,5 кПа (150 мм вод. ст.). Общая продолжительность испытаний - не более 180 с.

3.2. Компрессоры со встроенной системой регулирования производительности следует проверять при полной производительности.

3.3. Давление воздуха измеряют манометрами класса не ниже 2,5;

время - секундомером с погрешностью в пределах ±1 %;

расход воздуха - расходомером, включающим сужающее устройство, с погрешностью, рассчитанной, как указано в ГОСТ 8.563.1 - ГОСТ 8.563.3;

атмосферное давление - с погрешностью не более 1 %.

4. ПРОВЕРКА СПОСОБНОСТИ КОМПРЕССОРА К САМОВАКУУМИРОВАНИЮ

4.1. Проверку способности компрессора понижать давление во всасывающем коллекторе, картере от атмосферного до 19,5 кПа (0,2 кгс/см2) проводят определением времени достижения заданного разрежения в коллекторе, картере или определением количества оборотов, совершенных коленчатым валом компрессора. Испытания проводят при закрытом всасывающем вентиле. При недостаточном объеме коллектора, картера устанавливают ресивер на стороне всасывания или создают противодавление на стороне нагнетания. Время достижения заданного разрежения или количество оборотов коленчатого вала, объем ресивера или противодавление на нагнетании должны устанавливаться техническими условиями на конкретный компрессор. Стенд должен быть оборудован таким образом, чтобы время достижения заданного разрежения было не менее 30 и не более 120 с. Проверку проводят не менее трех раз и за результат принимают среднеарифметическое результатов измерений. Расхождение результатов измерений допускается не более 5 % среднеарифметического значения.

4.2. Остаточное давление при вакуумировании измеряют вакуумметром класса не ниже 0,4;

число оборотов коленчатого вала измеряют с погрешностью не более 3 %;

время - секундомером с погрешностью измерения не более 1 %.

5. ПРОВЕРКА ТЕМПЕРАТУРЫ НАГНЕТАНИЯ

5.1. Температуру нагнетания следует измерять при определении холодопроизводительности во всем диапазоне работоспособности компрессора.

Методика измерения температуры - в соответствии с требованием п. 1.3.7 настоящего стандарта.

6. ПРОВЕРКА РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

6.1. Проверку регулирования производительности поршневых компрессоров со встроенной системой регулирования проводят отключением регулируемых цилиндров и измерением производительности и эффективной мощности. Диапазон регулирования должен соответствовать указанному в технических условиях на компрессор.

6.2. Проверку регулирования производительности винтовых компрессоров проводят принудительным перемещением золотника компрессора в крайнее открытое положение, о достижении которого должно свидетельствовать крайнее состояние указателя положения золотника или маховичка ручного привода золотника.

6.3. Измерения проводят приборами с погрешностью, не более указанной в п. 1.4.

7. ПРОВЕРКА ВЗАИМОДЕЙСТВИЯ ДЕТАЛЕЙ КОМПРЕССОРА

7.1. Для проверки взаимодействия деталей компрессор должен проработать не менее 300 ч, из них 100 ч на режиме максимальной разности давлений и 100 ч - на режиме максимальной мощности.

До и после проверки определяют холодопроизводительность и потребляемую мощность компрессора. При этом уменьшение холодопроизводительности после испытаний допускается в пределах расчетной погрешности, а повышение потребляемой мощности не допускается.

7.2. Для проверки качества поверхностей проводят осмотр деталей, предусмотренных программой испытаний конкретного компрессора. При этом допускается снижение качества поверхности на один класс против указанного в рабочих чертежах. Оценку других наружных поверхностей трения проводят сравнением с эталонами или другими методами, указанными в программе испытаний конкретного компрессора.

8. ПРОВЕРКА ГЕРМЕТИЧНОСТИ

8.1. Значения испытательного давления при проверке герметичности (плотности) должны назначаться равными расчетным и приводиться в технических условиях на конкретные компрессоры, но должны быть не менее установленного ГОСТ 25005.

8.2. Герметичность компрессоров, работающих на аммиаке, проверяют давлением воздуха в ванне с прозрачной водой или давлением воздуха с выдержкой в течение определенного промежутка времени.

8.3. Герметичность компрессоров, работающих на хладонах, проверяют давлением смеси R12 с воздухом (азотом) в ванне с прозрачной водой после выдержки под пробным давлением не менее 10 мин. Допускается проверка компрессоров номинальной холодопроизводительности свыше 100 кВт давлением воздуха.

Допускается герметичность компрессоров проверять давлением R12 или смеси R12 с воздухом (азотом) с проверкой галоидным течеискателем. Парциальное давление R12 должно быть не менее 0,3 МПа (3 кгс/см2). Помещение, в котором проводят проверку, должно быть вентилируемым. Галоидный течеискатель для обнаружения утечек и степени загазованности помещения должен быть настроен в соответствии с требованиями, приведенными в табл. 3.

Таблица 3

|

Течь не обнаруживается при проверке прибором, настроенным на эталонную течь, г/год |

Загазованность помещения не обнаруживается прибором, настроенным на эталонную течь, не более г/год |

|

|

Компрессоры со встроенными электродвигателями холодопроизводительностью до 100 кВт |

4 |

0,25 |

|

Компрессоры других типов и цилиндры крейцкопфных компрессоров |

10 |

4 |

Примечание. Цилиндр крейцкопфного компрессора испытывают с крышками (передней и задней), заглушёнными патрубками и гнездом сальника. Допускается цилиндр испытывать с технологическими крышками.

8.4. Давление воздуха при испытаниях на герметичность измеряют манометрами класса не ниже 2,5.

Утечку хладагента определяют галоидным течеискателем, обнаруживающим утечки, указанные в табл. 3.

9. ОПРЕДЕЛЕНИЕ УТЕЧКИ МАСЛА ЧЕРЕЗ САЛЬНИК

9.1. Утечку масла через сальник определяют с помощью мерного сосуда и секундомера в течение 1 ч.

Количество масла определяют как разность результатов взвешивания сосуда с маслом в конце проверки и до начала проверки. Погрешность взвешивания - не более 1 г.

10. ОПРЕДЕЛЕНИЕ РАСХОДА МАСЛА

10.1. Расход масла определяют по количеству масла, дополненного в картер для доведения уровня масла в нем до первоначального в течение не менее 50 ч работы компрессора.

Если компрессор укомплектован маслоотделителем с автоматическим возвратом масла в картер, то расход масла определяют при работе компрессора совместно с маслоотделителем.

11. ПРОВЕРКА ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ И ЭЛЕКТРИЧЕСКОЙ ПРОЧНОСТИ

11.1. Сопротивление изоляции обмоток электродвигателя, встроенного в компрессор, относительно корпуса компрессора и между обмотками проверяют не менее двух раз: после сборки компрессора и после обкатки. У компрессоров, подлежащих проверке функционирования на хладагенте, сопротивление изоляции проверяют после работы на хладагенте. После сборки компрессора проверку проводят при открытых вентилях, после обкатки - на компрессоре, заполненном парами хладагента или азота.

Испытание проводят по ГОСТ 183.

Сопротивление изоляции должно быть не менее 0,5 МОм.

Сопротивление электрической изоляции измеряют мегомметром на напряжение 500 В.

11.2. Электрическую прочность изоляции обмоток электродвигателя, встроенного в компрессор, проверяют по ГОСТ 183 непосредственно после сборки без избыточного давления внутри компрессора.

Электрическая изоляция встроенных электродвигателей должна выдерживать испытательное напряжение 1400 В частотой 50 Гц в течение 1 мин.

Электрическую прочность изоляции проверяют испытательным устройством мощностью не менее 0,5 кВА.

12. ПРОВЕРКА ТЕМПЕРАТУРЫ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ

12.1. Температуру обмоток электродвигателя, встроенного в компрессор, следует определять встроенными термометрами сопротивления, термопарами или по изменению сопротивления обмотки.

Сопротивление «горячих» обмоток электродвигателя в случаях, когда для этого необходима остановка компрессора, должно быть измерено не позднее чем через 60 с после его выключения.

Температуру или сопротивление «холодных» обмоток следует измерять не ранее 24 ч после выключения компрессора.

12.2. Температуру обмоток электродвигателя (t2обм) после остановки компрессора рассчитывают по изменению сопротивления по формуле

![]()

13. ПРОВЕРКА ВИБРАЦИОННЫХ И ШУМОВЫХ ХАРАКТЕРИСТИК

13.1. Шумовые характеристики следует определять по ГОСТ 12.1.026* и ГОСТ 12.1.028**, вибрационные - по ГОСТ 12.1.012 с погрешностью в пределах ±2 дБ на режимах, указанных в программе - методике испытаний конкретного компрессора.

* На территории Российской Федерации действует ГОСТ Р 51401-99.

** На территории Российской Федерации действует ГОСТ Р 51402-99.

14. ОПРЕДЕЛЕНИЕ МАССЫ КОМПРЕССОРА И ЕГО ОСНОВНЫХ ЧАСТЕЙ

14.1. Массу компрессора и его сборочных единиц и деталей определяют взвешиванием.

Допускается массу компрессора определять на компрессоре того же типоразмера, а массу основных сборочных единиц и деталей - по деталям и сборочным единицам любого компрессора из ряда.

14.2. Массу компрессора и его сборочных единиц и деталей определяют с точностью, установленной ГОСТ 29329, класс точности - обычный.

15. ПРОВЕРКА ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

15.1. Контроль показателей надежности проводят экспериментальным и расчетно-экспериментальным методом. Применяемость методов контроля показателей надежности - по нормативно-технической документации (НТД).

15.2. Экспериментальный метод контроля показателей основывается на оценке результатов испытаний или сбора эксплуатационной информации непосредственно по оцениваемому изделию и сопоставлении полученных оценок с требованиями по надежности, указанными в НТД на оцениваемое изделие.

Компрессоры считаются соответствующими требованиям по надежности при равенстве или превышении нижней доверительной границы определяемого показателя его нормы, указанной в НТД.

15.3. Расчетно-экспериментальный метод контроля показателей надежности основывается на совместной обработке экспериментальных данных по оцениваемому изделию и дополнительной экспериментальной информации по изделиям и сборочным единицам-аналогам с целью получения оценок показателей надежности и последующем их сопоставлении с требованиями по надежности, указанными в НТД на оцениваемое изделие.

15.4. Методы экспериментальной и расчетно-экспериментальной оценки показателей надежности - по ГОСТ 27.410 и НТД.

ПРИЛОЖЕНИЕ 1

Справочное

ОБОЗНАЧЕНИЯ ФИЗИЧЕСКИХ ВЕЛИЧИН, ИСПОЛЬЗУЕМЫХ В РАСЧЕТАХ, И ИХ ЕДИНИЦЫ

Таблица 4

|

Наименование единицы |

Обозначение единицы |

|

|

Cs |

Удельная теплоемкость хладоносителя |

кДж/(кг · °С) |

|

Cw |

Удельная теплоемкость воды |

кДж/(кг · °С) |

|

F |

Наружная поверхность аппарата, калориметра |

м2 |

|

F1 |

Наружная поверхность трубопроводов |

м2 |

|

Ga |

Массовый расход хладагента |

кг/с |

|

Ga¢ |

Массовый расход хладагента, определенный одним методом |

кг/с |

|

Ga" |

Массовый расход хладагента, определенный другим методом |

кг/с |

|

Gаи |

Массовый расход хладагента, определенный по испарителю |

кг/с |

|

Gак |

Массовый расход хладагента, определенный по конденсатору |

кг/с |

|

i |

Удельная энтальпия хладагента |

кДж/кг |

|

K |

Коэффициент теплопередачи |

кВт/(м2 · °С) |

|

K1 |

Коэффициент теплопередачи трубопроводов |

кВт/(м2 · °С) |

|

lиз |

Толщина изоляции |

м |

|

N |

Мощность |

кВт |

|

Ne |

Мощность эффективная |

кВт |

|

Nэ |

Мощность электрическая, потребляемая из сети |

кВт |

|

Nк |

Мощность электронагревателей калориметра |

кВт |

|

nном |

Частота вращения вала, номинальная |

об/мин |

|

nд |

Частота вращения вала, действительная |

об/мин |

|

fном |

Частота тока, номинальная |

Гц |

|

fд |

Частота тока действительная |

Гц |

|

pн |

Давление хладагента на линии нагнетания |

МПа |

|

рвс |

Давление хладагента на линии всасывания |

МПа |

|

pa |

Давление хладагента, абсолютное |

МПа |

|

рб |

Давление хладагента, измеренное по барометру |

мм рт. ст. |

|

p |

Давление |

МПа |

|

Q0 |

Холодопроизводительность |

кВт |

|

R1 |

Сопротивление обмоток электродвигателя до испытаний |

Ом |

|

R2 |

Сопротивление обмоток электродвигателя после испытаний |

Ом |

|

ts1 |

Температура хладоносителя на входе в испаритель |

°С |

|

ts2 |

Температура хладоносителя на выходе из испарителя |

°С |

|

tw1 |

Температура воды на входе в конденсатор |

°С |

|

tw2 |

Температура воды на выходе из конденсатора |

°С |

|

tср |

Средняя температура среды, соприкасающейся с кожухом испарителя |

°С |

|

Δt |

Разность температур |

°С |

|

t1обм |

Температура обмоток электродвигателя до испытаний |

°С |

|

t2обм |

Температура обмоток электродвигателя после испытаний |

°С |

|

Va |

Объемный расход хладагента |

м3/с |

|

Vs |

Объемный расход хладоносителя |

м3/с |

|

Vw |

Объемный расход воды |

м3/с |

|

Vкм |

Теоретическая объемная производительность |

м3/с |

|

Vвс |

Удельный объем пара на всасывании при условиях сравнительного режима |

м3/с |

|

Vвс.д |

Действительный удельный объем пара хладагента на входе в компрессор |

м3/кг |

|

Vвс.ном |

Удельный объем пара хладагента на входе в компрессор, соответствующий установленному режиму испытаний |

м3/кг |

|

α |

Коэффициент теплоотдачи к окружающему воздуху |

кВт/(м2 · °С) |

|

δ |

Отклонение, погрешность |

% |

|

λ |

Коэффициент подачи |

- |

|

λиз |

Коэффициент теплопроводности изоляции |

кВт/(м · °С) |

|

ρа |

Плотность хладагента |

кг/м3 |

|

ρs |

Плотность хладоносителя |

кг/м3 |

|

ρw |

Плотность воды |

кг/м3 |

|

ρм |

Плотность масла |

кг/м3 |

|

μ |

Удельный объем масла |

м3/кг |

|

Xм |

Содержание масла в смеси «хладагент-масло» |

- |

ПРИЛОЖЕНИЕ 2

Справочное

СОДЕРЖАНИЕ ПРОТОКОЛА ИСПЫТАНИЙ

Протокол испытаний в зависимости от объема проведенных испытаний должен содержать информацию, приведенную ниже.

1. Общие сведения

Дата начала и окончания испытаний;

тип компрессора (марка);

порядковый номер компрессора по системе нумерации предприятия-изготовителя;

обозначение хладагента;

марка масла;

источник термодинамических свойств хладагента (таблицы);

номинальная частота вращения вала компрессора или напряжение электрической сети;

схема стенда;

данные об измерительных приборах (тип, класс точности или значение погрешности измерения) или ссылка на паспорт стенда.

2. Условия испытаний

3. Используемые методы испытаний

4. Таблицы измеренных величин

5. Результаты испытаний

Холодопроизводительность;

потребляемая мощность;

коэффициент подачи;

удельная холодопроизводительность;

мощность холостого хода;

объемная производительность;

фактическая продолжительность испытаний по проверке взаимодействия деталей компрессора с учетом возможных остановов и указание причин остановов;

холодопроизводительность, потребляемая мощность до и после испытаний по проверке взаимодействия деталей;

характер износа деталей, выводы;

утечка масла через сальник;

расход масла;

температура нагнетания;

температура обмоток электродвигателя;

виброшумовые характеристики;

масса компрессора и его сборочных единиц и деталей по номенклатуре, приведенной в программе - методике испытаний;

оценка показателей надежности.

6. Расчет погрешности определения холодопроизводительности и потребляемой мощности

ПРИЛОЖЕНИЕ 3

Справочное

ОПИСАНИЕ МЕТОДОВ ИСПЫТАНИЙ

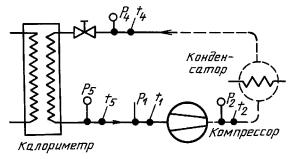

1. Метод А. Метод калориметра

Схема

i, p, t - удельная энтальпия, давление и температура в соответствующих точках рабочего цикла компрессора;

1 - на входе в компрессор; 2 - на выходе из компрессора; 3 - на входе в конденсатор; 4 - на входе в дроссельное устройство; 4 - на выходе из конденсатора; 5 - на выходе из испарителя

1.1. Стенд должен работать по полному циклу холодильной машины, в котором калориметр применяют в качестве испарителя. Калориметр и трубопроводы, соединяющие его с регулирующим вентилем, должны быть изолированы таким образом, чтобы теплопритоки не превышали 5 % холодопроизводительности компрессора.

1.2. Сопротивление изоляции электронагревателей калориметра должно быть не менее 50 МОм. Непосредственное погружение электронагревателей в среду вторичного хладагента допускается только при использовании в качестве вторичного хладагента с критическим давлением не выше 4 МПа.

1.3. Во время испытаний, кроме параметров, указанных в п. 1.1.6, должны быть измерены следующие параметры:

а) давление пара хладагента на выходе из калориметра;

б) температура пара хладагента на выходе из калориметра;

в) давление жидкого хладагента перед регулирующим вентилем;

г) температура жидкого хладагента перед регулирующим вентилем;

д) давление вторичного хладагента;

е) мощность электронагревателей калориметра;

ж) температура окружающего воздуха.

Отклонение температуры вторичного хладагента, соответствующее давлению хладагента, не должно быть более 0,5 °С.

1.4. Массовый расход хладагента (Gа), кг/с, рассчитывают по формуле

![]()

где Δt - разность между температурой поверхности калориметра и окружающего воздуха.

1.5. Теплопроходимость калориметра определяют расчетным или опытным методом.

1.5.1. Теплопроходимость калориметра опытным методом определяют по четырем измерениям разности между средней температурой среды, соприкасающейся с кожухом калориметра, и температурой окружающего воздуха, которая должна быть не менее 15 °С, их значения не должны отличаться друг от друга более чем на ±1 °С. Давление вторичного хладагента во время измерений следует поддерживать постоянным так, чтобы соответствующая ему температура насыщения отличалась не более чем на 0,5 °С, и оно не должно превышать значения расчетного давления.

Температуру окружающего воздуха поддерживают постоянной с отклонением в пределах ±1 °С.

Теплопроходимость калориметра (KF), кВт/°С, рассчитывают по формуле

KF = Nк/Δt.

1.5.2. Расчетным методом определяют (K) из следующего уравнения:

![]()

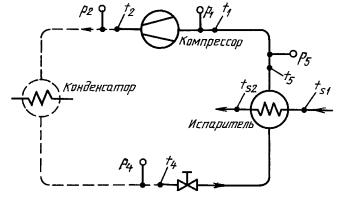

2. Метод В. Метод испарителя

Схема

2.1. Стенд должен работать по полному циклу холодильной машины. Расход хладоносителя через испаритель должен обеспечивать перепад температур хладоносителя на входе и выходе из испарителя не менее 6 °С. Испаритель и трубопроводы, соединяющие его с регулирующим вентилем, должны быть изолированы таким образом, чтобы теплопритоки не превышали 5 % холодопроизводительности компрессора.

2.2. Во время испытаний, кроме параметров, указанных в п. 1.1.6, должны быть измерены следующие параметры, при этом отклонения значений параметров от установившегося режима должны быть в пределах:

а) температура хладоносителя на входе и выходе из испарителя - ±0,2 °С;

б) расход хладоносителя - ±2 %;

в) давление пара хладагента на выходе из испарителя;

г) температура пара хладагента на выходе из испарителя;

д) давление жидкого хладагента перед регулирующим вентилем;

е) температура жидкого хладагента перед регулирующим вентилем;

ж) температура окружающего воздуха.

Разность температур хладоносителя на входе и выходе из испарителя поддерживается в пределах ±0,2 °С.

2.3. Массовый расход хладагента (Gа), кг/с, рассчитывают по формуле

![]()

где KFΔt - теплопритоки к испарителю, кВт;

Δt - разность между средней температурой среды в испарителе и температурой окружающего воздуха, °С.

2.4. Теплопроходимость испарителя (KF) определяют расчетным или опытным методом. Расчетным методом - в соответствии с п. 1.5.2 настоящего приложения.

Теплопроходимость испарителя опытным методом определяют по четырем измерениям разности между температурой среды, соприкасающейся с кожухом испарителя, и температурой окружающего воздуха, которая должна быть не менее 15 °С, их значения не должны отличаться друг от друга более чем на ±1 °С.

Температура окружающего воздуха поддерживается постоянной в пределах ±1 °С.

Теплопроходимость испарителя (KF), кВт/°С, рассчитывают по формуле

![]()

где Qи - тепловой поток в испарителе, кВт;

Δt - разность между средней температурой среды, соприкасающейся с кожухом испарителя, и температурой окружающего воздуха, °С.

За среднюю температуру (tcp) принимают:

для испарителя с межтрубным кипением - температуру кипения хладагента;

для испарителя с внутритрубным кипением - среднюю температуру хладоносителя на входе и выходе из испарителя

![]()

3. Метод С. Метод конденсатора с водяным охлаждением

Схема

3.1. Стенд должен работать по полному циклу холодильной машины. Давление в конденсаторе регулируют изменением температуры и расхода охлаждающей воды.

Конденсатор охлаждают водой, не допуская ее кипения. Расход воды через конденсатор должен обеспечивать перепад температур воды на входе и выходе из конденсатора не менее 6 °С. Разность температур воды на входе и выходе из конденсатора поддерживают в пределах ±0,2 °С.

3.2. Во время испытаний, кроме параметров, указанных в п. 1.1.6, должны быть измерены следующие параметры, при этом отклонения значений параметров от установившегося режима должны быть в пределах:

а) температура охлаждающей воды на входе в конденсатор - ±0,2 °С;

б) температура охлаждающей воды на выходе из конденсатора - ±0,2 °С;

в) расход охлаждающей воды - ±2 %;

г) давление пара хладагента на входе в конденсатор;

д) температура пара хладагента на входе в конденсатор;

е) давление жидкого хладагента на выходе из конденсатора;

ж) температура жидкого хладагента на выходе из конденсатора;

и) температура окружающего воздуха.

3.3. Массовый расход хладагента (Gа), кг/с, рассчитывают по формуле:

![]()

С учетом теплопотерь в трубопроводе от компрессора до конденсатора значение Ga, кг/с, рассчитывают по формуле

![]()

где KF- теплопроходимость конденсатора, кВт/°С;

Δt - разность между температурой конденсации хладагента и температурой окружающей среды, °С;

K1F1 - теплопроходимость трубопровода от компрессора до конденсатора, кВт/°С;

Δt1 - разность между температурой хладагента и температурой окружающей среды, °С.

Теплопроходимость конденсатора (KF) и трубопроводов от компрессора до конденсатора (K1F1) определяют расчетным путем, при этом K и K1 для неизолированных поверхностей принимают равными по 7 Вт/(м2 · °С).

4. Метод D. Метод теплообменника на паровом кольце

Схема

Диаграммы

Точки рабочего цикла компрессора:

1 - на входе в компрессор; 2 - на выходе из компрессора; 2' - на выходе из газоохладителя; 2" - на выходе из теплообменника; 3 - на выходе из смесителя-газоохладителя

4.1. Стенд должен работать по схеме замкнутого парового кольца, где происходит охлаждение или нагревание без конденсации сжатого в компрессоре пара и его дросселирование перед всасывающим патрубком компрессора.

Охлаждение пара перед всасывающим патрубком компрессора может осуществляться впрыском жидкого хладагента во всасывающий трубопровод за счет конденсации части хладагента, нагнетаемого компрессором. При этом попадание жидкости во всасывающий патрубок компрессора не допускается.

Теплообменник должен быть изолирован так, чтобы теплоприток составлял не более 5 % теплового потока в аппарате.

4.2. Во время испытаний, кроме параметров, указанных в п. 1.1.6, должны быть измерены следующие параметры, при этом отклонения параметров от установившегося режима должны быть в пределах:

а) температура охлаждающей воды на входе в теплообменник - ±0,2 °С;

б) температура охлаждающей воды на выходе из теплообменника - ±0,2 °С;

в) расход охлаждающей воды - ±2 %;

г) давление пара хладагента на входе и выходе из теплообменника;

д) температура пара хладагента на входе и выходе из теплообменника;

е) температура пара хладагента на выходе из газоохладителя;

ж) давление пара хладагента в охладителе газа;

и) температура окружающей среды у теплообменника.

Разность температур воды на входе и выходе из теплообменника поддерживают с отклонением в пределах ±0,2 °С.

4.3. Массовый расход хладагента (Gа), кг/с, рассчитывают по формуле для варианта с охлаждением:

для варианта с нагреванием:

где KF- теплопроходимость теплообменника, кДж/°С;

Δt - разность между температурой насыщения хладагента в теплообменнике и температурой окружающего воздуха;

(i2 - i2¢), (i2" - i2) - разность удельных энтальпий хладагента на входе и выходе теплообменника для вариантов с охлаждением и нагреванием.

4.4. Теплопроходимость теплообменника определяют расчетным или опытным методом в соответствии с пп. 1.5 и 2.4 настоящего приложения.

5. Методы E1, E2. Метод расходомера пара хладагента

Схема

Диаграмма

Точки рабочего цикла компрессора:

1 - на входе в компрессор; 2 - на выходе из компрессора; 2¢ - на выходе из газоохладителя; 4 - на входе в дроссельное устройство; 5 - перед расходомером на всасывании

5.1. Расходомер пара холодильного агента помещают на всасывающем или нагнетательном трубопроводе. Применение расходомера пара холодильного агента ограничено схемами, где расход пара измеряют при содержании масла менее 1,5 %. В этом случае наличие масла не учитывают при расчете холодопроизводительности.

Размещение расходомера должно быть таким, чтобы среднее квадратическое отклонение массового расхода хладагента не превышало 2 %.

Массовый расход хладагента измеряют на участке всасывающего или нагнетательного трубопровода, где проходит полный поток хладагента. Необходимо обеспечить протекание перегретого пара, полностью лишенного захваченных капель жидкого хладагента. Если в трубопроводе наблюдается пульсация потока хладагента, то необходимо установить демпфирующее устройство для снижения или ликвидации пульсации в измерительном приборе.

5.2. Во время испытаний, кроме параметров, указанных в п. 1.1.6, должны быть измерены следующие параметры:

а) температура пара хладагента перед измерительным устройством;

б) давление пара хладагента перед измерительным устройством;

в) расход хладагента.

6. Метод F. Метод расходомера жидкого хладагента

Схема

6.1. Стенд должен работать по полному циклу холодильной машины. Расходомер жидкого хладагента устанавливают на жидкостном трубопроводе между выходом из ресивера и регулирующим вентилем. Для предотвращения кипения холодильного агента в приборе следует обеспечить переохлаждение агента не менее чем на 3 °С.

Для проверки отсутствия пузырьков пара в жидком хладагенте перед и после расходомера следует установить смотровые стекла.

Необходимо установить долю масла в холодильном агенте. Содержание масла в смеси «хладагент-масло» определяют по отраслевой методике.

6.2. Во время испытаний должны быть измерены следующие параметры:

а) расход жидкого хладагента;

б) давление жидкого хладагента на выходе из расходомера;

в) температура жидкого хладагента на выходе из расходомера.

6.3. Массовый расход холодильного агента (Ga), кг/с, по объемному расходу смеси «хладагент-масло», измеренному расходомером, рассчитывают по формуле:

![]()

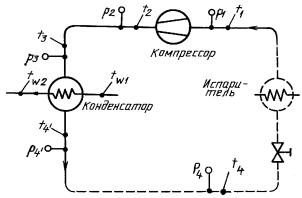

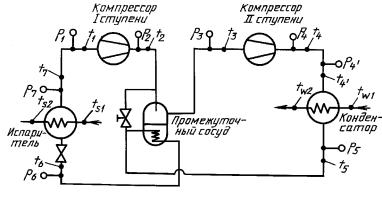

7. Метод С. Испытание компрессора двухступенчатого сжатия на стенде по циклу холодильной машины

Схема

Диаграмма

Точки рабочего цикла компрессора:

1 - на входе в компрессор I ступени; 2 - на выходе из компрессора I ступени; 3 - на входе в компрессор II ступени; 4 - на выходе из компрессора II ступени; 4' - на входе в конденсатор; 5 - на выходе из конденсатора; 6 - на входе в дроссельное устройство; 7 - на выходе из испарителя

7.1. Стенд должен работать по полному циклу холодильной машины. Во время испытаний, кроме параметров, указанных в п. 1.1.6, должны быть измерены следующие параметры, при этом отклонения параметров от установившегося режима должны быть в пределах:

а) температура хладоносителя на входе и выходе из испарителя - ±0,2 °С;

б) расход хладоносителя - ±2 %;

в) давление пара хладагента на выходе из испарителя;

г) температура пара хладагента на выходе из испарителя;

д) давление жидкого хладагента перед регулирующим вентилем;

е) температура жидкого хладагента перед регулирующим вентилем;

ж) температура охлаждающей воды на входе и выходе из конденсатора - ±0,2 °С;

з) расход охлаждающей воды - ±2 %;

и) давление пара хладагента на входе в конденсатор;

к) температура пара хладагента на входе в конденсатор;

л) давление жидкого хладагента на выходе из конденсатора;

м) температура жидкого хладагента на выходе из конденсатора;

н) температура окружающего воздуха.

Разность температур хладоносителя на входе и выходе из испарителя и воды на входе и выходе из конденсатора следует поддерживать в пределах ±0,2 °С.

7.2. Массовый расход хладагента по испарителю (Gаи) (п. 2.3 настоящего приложения) и по конденсатору (Gик) (п. 3.3) рассчитывают по формуле

Gаи = yGик,

при этом

![]()

где i2; i3; i5; i6 - удельные энтальпии в соответствующих точках рабочего цикла.

Действительный массовый расход хладагента (Gа), кг/с, рассчитывают по формуле

![]()

Отклонение от действительного массового расхода (δ), %, рассчитывают по формуле

![]()

ПРИЛОЖЕНИЕ 4

Справочное

РАСЧЕТ ПОГРЕШНОСТИ ОПРЕДЕЛЕНИЯ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТИ

1. Основные положения

1.1. Погрешность определения холодопроизводительности, теплового потока, массового расхода хладагента рассчитывают в зависимости от погрешностей измерения параметров, входящих в расчетные формулы.

Расчетные формулы определения холодопроизводительности и массового расхода хладагента приведены в п. 1.5 настоящего стандарта и приложении 3.

1.2. Ориентировочную оценку погрешности (θ) проводят по формуле среднего квадратического отклонения результатов измерения

где θ - суммарная относительная погрешность результатов измерения;

K - коэффициент, равный 1.1 при доверительной вероятности 0,95;

δi - относительная погрешность i-ro измерения;

n - общее число измерений.

1.3. Погрешность результата конкретного измерения может быть выражена в абсолютном (Δ) и относительном (δ) значении.

Погрешность суммы измеряемых величин может быть определена в абсолютном значении как сумма средних квадратических абсолютных погрешностей составляющих, например:

f = a ± b ± c,

тогда ![]()

Погрешность функции в относительном значении определяют как сумму средних квадратических относительных погрешностей составляющих, например:

При умножении f = a · b · c ![]()

При делении f = a/b ![]()

При расчете степеней f = аc ![]()

При извлечении корня ![]()

Относительные погрешности выражают в процентах.

ПРИМЕР. Измеряют разность температур t1 и t2, равную 6 °С, термометром, имеющим абсолютную погрешность ±0,1 °С.

Абсолютная погрешность

измерения разности температур ![]() составит

составит

![]()

Относительная погрешность

измерения разности температур ![]() составит

составит

![]()

1.4. При расчете погрешности следует учитывать погрешность определения энтальпии по таблицам свойств хладагентов и плотности хладоносителя и хладагента в зависимости от точности измерения давления, температуры. Имеющийся опыт позволяет принять погрешность определения энтальпии хладагента и плотности пара хладагента и воздуха равной ~ 1 %, погрешность определения плотности жидкости не учитывают ввиду малой величины.

2. Пример расчета погрешности

2.1. Расчет погрешности определения массового расхода хладагента по калориметру с электрообогревом

Массовый расход хладагента рассчитывают по формуле (п. 1.4 приложения 3):

![]()

В данном примере погрешность определения массового расхода (δGa) состоит из погрешности определения мощности (δNк) калориметра и погрешности определения разности энтальпий (δΔi). (Так как KFΔt составляет, как правило, не более 5 % значения холодопроизводительности и влияние погрешности KFΔt на погрешность измерения холодопроизводительности выражается в сотых долях процента, то погрешностью величины KFΔt можно пренебречь).

Таким образом,

![]()

Принимаем погрешность измерения мощности электрокалориметра равной паспортной погрешности измерительного прибора класса 0,5, т.е. 0,5 %, при этом погрешность определения энтальпии по таблицам термодинамических свойств хладагентов и разности энтальпий принимают равной 1 %, тогда

![]()

2.2. Расчет погрешности определения массового расхода хладагента по испарителю, конденсатору, теплообменнику

Массовый расход хладагента рассчитывают по формуле (пп. 2.3; 3.3; 4.3 приложения 3):

![]()

В данном примере погрешность определения массового расхода состоит из погрешности измерения объемного расхода жидкости (δV), разности температур жидкости (δ(t1-t2)) и погрешности определения разности энтальпий (δΔi). Погрешность С = 0, т.к. С = const; погрешностью ρ можно пренебречь ввиду малой величины; погрешностью KFΔt тоже пренебрегают (см. п. 2.1 настоящего приложения).

Принимают абсолютную погрешность измерения температур t1 и равной 0,1 °С, при этом минимальная разность температур (t1 - t2) = 6 °С; расчетная относительная погрешность измерения расхода сужающим устройством - ±2 % (расчет погрешности сужающих устройств проводят по ГОСТ 8.563.1 - ГОСТ 8.563.3); погрешность определения разности энтальпии - 1 %.

Погрешность определения массового расхода рассчитывают по формуле:

![]()

Абсолютная погрешность измерения

разности температур ![]() составит

составит

![]()

Относительная погрешность

измерения разности температур ![]() составит

составит

![]()

Тогда

![]()

2.3. Погрешность определения массового расхода хладагента ![]() , полученного как среднеарифметическое результатов измерений

двух методов, составит

, полученного как среднеарифметическое результатов измерений

двух методов, составит

![]()

где ![]() и

и ![]() - погрешности определения Ga двумя методами.

- погрешности определения Ga двумя методами.

В результате

![]()

2.4. Погрешность определения холодопроизводительности компрессора

Холодопроизводительность компрессора рассчитывают по формуле:

Q0 = Ga · Δi.

Погрешность определения холодопроизводительности составит

![]()

Таким образом, расчетная погрешность определения холодопроизводительности компрессора двумя методами - калориметра и конденсатора, составит ≈ 2 %.

ПРИЛОЖЕНИЕ 5

Справочное

ПОПРАВКИ ПРИ ОПРЕДЕЛЕНИИ ОБЪЕМНОЙ ПРОИЗВОДИТЕЛЬНОСТИ КОМПРЕССОРА

1. Если температура окружающего воздуха и атмосферное давление при определении времени заполнения ресивера отличаются от нормальных условий, то время заполнения ресивера, указанное в НТД на компрессор, умножают на поправочный коэффициент, учитывающий отклонение условий всасывания от нормальных условий.

За нормальные условия принимают температуру окружающего воздуха 20 °С, атмосферное давление 735,6 мм рт. ст.

τ = τнорм · K,

где τ - время заполнения ресивера, пересчитанное на конкретные условия испытаний, с;

τнорм - время заполнения ресивера, указанное в НТД, соответствующее нормальным условиям, с;

K - поправочный коэффициент, учитывающий изменение плотности воздуха, при этом

![]()

где ρнорм - плотность воздуха при нормальных условиях, равная 1,1663 кг/м3;

ρ - плотность воздуха в конкретных условиях испытаний.

Значения поправочного коэффициента приведены в таблице.

2. Время заполнения ресивера воздухом до давления 0,5 МПа указывают в программе и методике испытаний на компрессор и определяют экспериментально-статистическим методом с приведением к нормальным условиям.

ЗНАЧЕНИЯ ПОПРАВОЧНОГО КОЭФФИЦИЕНТА ПРИ ОПРЕДЕЛЕНИИ ОБЪЕМНОЙ ПРОИЗВОДИТЕЛЬНОСТИ КОМПРЕССОРА

Таблица 5

|

Значение поправочного коэффициента при атмосферном давлении, мм рт. ст. |

|||||||||||

|

680 |

690 |

700 |

710 |

720 |

730 |

740 |

750 |

760 |

770 |

780 |

|

|

0 |

1,012 |

0,997 |

0,982 |

0,967 |

0,956 |

0,943 |

0,928 |

0,917 |

0,909 |

0,901 |

0,880 |

|

5 |

1,034 |

1,010 |

1,001 |

0,983 |

0,971 |

0,962 |

0,945 |

0,932 |

0,919 |

0,910 |

0,895 |

|

10 |

1,050 |

1,032 |

1,020 |

1,000 |

0,992 |

0,975 |

0,962 |

0,952 |

0,935 |

0,926 |

0,912 |

|

15 |

1,062 |

1,053 |

1,033 |

1,020 |

1,012 |

0,991 |

0,978 |

0,966 |

0,962 |

0,943 |

0,928 |

|

20 |

0,081 |

1,072 |

1,052 |

1,040 |

1,023 |

1,010 |

1,003 |

0,982 |

0,968 |

0,962 |

0,944 |

|

25 |

1,102 |

1,092 |

1,073 |

1,051 |

1,041 |

1,032 |

1,010 |

1,000 |

0,984 |

0,975 |

0,964 |

|

30 |

1,120 |

1,101 |

1,092 |

1,072 |

1,062 |

1,043 |

1,030 |

1,021 |

1,000 |

0,992 |

0,976 |

|

35 |

1,143 |

1,120 |

1,110 |

1,091 |

1,083 |

1,072 |

1,060 |

1,040 |

1,030 |

1,010 |

1,000 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.04.90 № 1062

3. Стандарт соответствует международному стандарту ИСО 917-89 и СТ СЭВ 665-88 в части методов испытаний по определению холодопроизводительности и потребляемой мощности

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

|

ИСО 9309-89 |

|

6. ПЕРЕИЗДАНИЕ. Сентябрь 2005 г.

СОДЕРЖАНИЕ