| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ

С КРЕСТОВЫМ СТОЛОМ

И ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ

ОСНОВНЫЕ РАЗМЕРЫ.

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 273-90

(СТ СЭВ 5940-87)

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ С КРЕСТОВЫМ СТОЛОМ И ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ Основные размеры. Surface grinding machines with compound table and horizontal spindle. Basic dimensions. Standards of accuracy and rigidity |

ГОСТ (CT СЭВ 5940-87) |

Дата введения 01.07.91

Настоящий стандарт распространяется на плоскошлифовальные станки с крестовым столом и горизонтальным шпинделем общего назначения классов точности В, А и С, изготовляемых для нужд народного хозяйства и экспорта.

Стандарт устанавливает основные размеры и нормы точности плоскошлифовальных станков с крестовым столом и горизонтальным шпинделем, обеспечивает взаимозаменяемость и техническую совместимость.

1. ОСНОВНЫЕ РАЗМЕРЫ

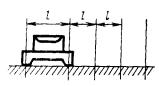

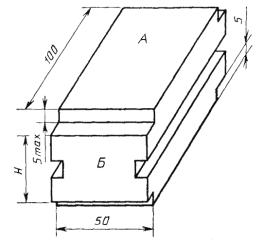

1.1. Основные размеры станков должны соответствовать указанным на черт 1 и в табл. 1.

В - наибольшая ширина обрабатываемой заготовки; Н - наибольшая высота обрабатываемой заготовки

Черт. 1

Примечание. Чертеж не определяет конструкцию станка.

Таблица 1

мм

|

Ширина рабочей поверхности стола |

125; 160 |

200 |

320; 400 |

500 |

||||||

|

Длина рабочей поверхности стола |

-250 |

400 |

400 |

630 |

630 |

1000 |

1000 |

1600 |

||

|

Т-образные пазы |

Ширина |

12 |

14 |

18 |

||||||

|

Расстояние между пазами |

- |

50 |

80 |

125 |

||||||

|

В, не менее |

125 |

200 |

320 |

500 |

||||||

|

Н, не менее |

200 |

320 |

400 |

500 |

||||||

|

Наибольший диаметр шлифовального круга по ГОСТ 2424, не менее |

200 |

250 |

300 |

400 |

||||||

|

Диаметр конца шлифовального шпинделя по ГОСТ 2323, не менее |

25 |

40 |

50 |

65 |

||||||

1.2. При проектировании плоскошлифовальных станков с ЧПУ числовые значения главного параметра следует выбирать из табл. 1.

1.3. Плоскошлифовальные станки, по сравнению с приведенными в таблице данными, допускается изготовлять с увеличенной длиной рабочей поверхности стола и высотой обрабатываемой заготовки по ряду Ra 20.

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

2.3. До осуществления проверок по пп. 2.5 - 2.15 станок должен быть обкатан на холостом ходу до достижения рабочей температуры, указанной в нормативно-технической документации на конкретный типоразмер станка.

2.4. При приемке станка не всегда необходимо проводить все обязательные проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе станка.

Черт. 2

Черт. 3

Таблица 2

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

С |

|

|

До 250 |

4 |

2,5 |

1,5 |

|

Св. 250 » 400 |

5 |

3 |

2 |

|

» 400 » 630 |

6 |

4 |

2,5 |

|

» 630 » 1000 |

8 |

5 |

3 |

|

» 1000 » 1600 |

10 |

6 |

4 |

|

|

Выпуклость не допускается |

||

Измерения - по ГОСТ 22267, разд. 4, методы 3 (черт. 2) и 3 (черт. 3).

Стол устанавливают в среднее положение в продольном и поперечном направлениях.

При необходимости выбора другого расположения сечений или точек измерения, отличающихся от приведенных в ГОСТ 22267 из-за расположения Т-образных пазов и каналов для отвода смазочно-охлаждающей жидкости, расположение их должно быть указано в эксплуатационных документах конкретного типоразмера станка.

2.6. Прямолинейность траектории продольного и поперечного перемещений стола в вертикальной и горизонтальной плоскостях

Черт. 4

Таблица 3

|

Наибольшая длина перемещения стола, мм |

Допуск, мкм, для станков классов точности |

|||

|

В |

А |

С в плоскостях |

||

|

вертикальной |

горизонтальной |

|||

|

До 160 |

2,5 |

1,5 |

1 |

1,5 |

|

Св. 160 » 250 |

3 |

2 |

1,5 |

2 |

|

» 250 » 400 |

4 |

2,5 |

2 |

2,5 |

|

» 400 » 630 |

5 |

3 |

2 |

3 |

|

» 630 » 1000 |

6 |

4 |

2,5 |

4 |

|

» 1000 » 1600 |

8 |

5 |

3 |

5 |

Измерения - по ГОСТ 22267, разд. 3, метод 16. Поверочную линейку устанавливают в середине стола.

2.7. Постоянство углового положения стола при его перемещении в продольном и поперечном направлениях

Черт. 5

Таблица 4

|

Наибольшая длина перемещения стола, мм |

Допуск, мм/1000 мм, для станков классов точности |

|

|

В |

А, С |

|

|

До 400 |

0,01 |

0,01 |

|

Св. 400 » 1600 |

0,02 |

0,01 |

Измерения - по ГОСТ 22267, разд. 13, метод 1.

Уровень устанавливают в плоскости, перпендикулярной направлению перемещения стола. Стол перемещают на длину хода. Измерения проводят в двух крайних и в среднем положениях стола.

2.8. Постоянство расстояния между траекторией перемещения стола и боковой поверхностью направляющего (среднего) паза или боковой контрольной поверхностью стола

Таблица 5

|

Длина стола, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А, С |

|

|

До 400 |

4 |

2,5 |

|

Св. 400 » 630 |

6 |

4 |

|

» 630 » 1000 |

10 |

6 |

|

» 1000 » 1600 |

12 |

8 |

Черт. 6

Измерения - по ГОСТ 22267, разд. 24, метод 2.

Измерительный прибор укрепляют на шлифовальной бабке, стол перемещают на длину L - (2 × 0,1L) и значения показаний считывают.

2.9. Перпендикулярность траектории поперечного перемещения стола к направлению его продольного перемещения (рекомендуемая)

Таблица 6

|

Длина поперечного перемещения стола l, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А, С |

|

|

До 160 |

20 |

12 |

|

Св. 160 » 250 |

25 |

16 |

|

» 250 » 400 |

30 |

20 |

Черт. 7

Метод проверки

Поверочную линейку устанавливают в середине стола и выверяют параллельно перемещению стола. Угольник прикладывают к поверочной линейке. Державку для измерительных приборов укрепляют на шпиндельной бабке. Стол перемещают в поперечном направлении на ширину рабочей поверхности стола, но не более 300 мм. Рекомендуется применять метод компенсации для исключения влияния на результат проверки отклонения от перпендикулярности угольника.

2.10. Радиальное биение базирующей конической поверхности под круг шлифовального шпинделя

Черт. 8

Таблица 7

|

Наибольший диаметр базирующей конической поверхности шлифовального шпинделя d2, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А, С |

|

|

До 25 |

2,5 |

2 |

|

Св. 25 » 50 |

3 |

2 |

|

» 50 » 80 |

4 |

2,5 |

Измерения - по ГОСТ 22267, разд. 15, метод 1.

2.11. Осевое биение шлифовального шпинделя

Черт. 9

Таблица 8

|

Наибольший диаметр конической поверхности шлифовального шпинделя d2, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А, С |

|

|

До 25 |

3 |

2 |

|

Св. 25 » 50 |

4 |

2,5 |

|

» 50 » 80 |

5 |

3 |

Измерения - по ГОСТ 22267, разд. 17, метод 1.

2.12. Параллельность оси вращения шлифовального шпинделя относительно рабочей поверхности стола (только для станков с прибором правки, расположенном на шлифовальной бабке)

Черт. 10

Допуск, мкм, для станков классов точности:

В............................. 12

А, С......................... 8

Измерения - по ГОСТ 22267, разд. 7, метод 3 или метод 4.

Стол устанавливают в среднее положение, цилиндрический угольник в середине стола и шлифовальную бабку на расстоянии приблизительно 200 мм от рабочей поверхности стола. Угольник должен устанавливаться на рабочей поверхности стола или на концевых мерах одинаковой высоты.

2.13. Перпендикулярность оси вращения шпинделя траектории продольного перемещения стола (рекомендуемая)

Черт. 11

Допуск, мкм, для станков классов точности:

В............................. 5

А, С......................... 3

Измерения - по ГОСТ 22267, разд. 9, метод 3.

Ось шпинделя при измерении находится от поверхности стола на расстоянии 200 мм.

Черт. 12

Черт. 13

Таблица 9

|

Длина перемещения шлифовальной бабки, мм |

Допуск, мкм, для станков классов точности |

|

|

В |

А, С |

|

|

До 160 |

10 |

6 |

|

Св. 160 » 250 |

12 |

8 |

|

» 250 » 400 |

16 |

10 |

|

» 400 » 630 |

20 |

12 |

Измерения - по ГОСТ 22267, разд. 9, метод 16.

При вертикальном перемещении шлифовальной бабки свыше 300 мм допускается измерение проводить с перестановкой измерительного прибора по высоте.

2.15. Точность длин малых перемещений:

а) шлифовальной бабки;

б) стола при его поперечном перемещении

Черт. 14

Таблица 10

|

Длина перемещения, мкм |

Допуск, мкм, для станков классов точности |

||

|

В |

А, С |

||

|

2.14а |

1; 2 |

1 |

0,5 |

|

2.14б |

10 |

3 |

2 |

На неподвижной части станка укрепляют измерительный прибор 1 так, чтобы его измерительный наконечник касался поверхности стола 3 или шлифовальной бабки 2 в плоскости ее перемещения.

Шлифовальную бабку (крестовый стол) перемещают последовательно (не менее 10 раз) на длину перемещения по табл. 10.

Измерения проводят в двух крайних и среднем положениях шлифовальной бабки (крестового стола) после выборки всех зазоров в механизме подачи. Погрешность каждого перемещения определяют как наибольшую разность между фактической и номинальной длинами перемещений из всех измерений в каждом положении шлифовальной бабки (крестового стола).

3. ТОЧНОСТЬ ОБРАЗЦОВ-ИЗДЕЛИЙ

3.1. Общие технические требования к образцам-изделиям - по ГОСТ 25443.

3.2. Форма и размеры образцов-изделий для проверок по пп. 3.5.1; 3.5.2; 3.5.4 в соответствии с черт. 15.

L1 ³ 0,6L, но не более 400 мм;

В1 ³ 0,6В, но не более 150 мм;

Н1 ³ (0,2 ¸ 0,3)Н, но не более 120 мм,

где L - длина стола; В - ширина стола; Н - наибольшая высота шлифования.

Черт. 15

Примечание. Чертеж не определяет конструкцию образца-изделия.

3.3. Материал образцов-изделий по черт. 15:

- при ширине образца-изделия B1 до 100 мм - улучшенная сталь с временным сопротивлением sв от 750 до 850 Н × мм-2 (МПа) или закаленная сталь с твердостью 50 ... 60 HRCэ;

- при ширине образца-изделия B1 свыше 100 мм стальное литье с временным сопротивлением sв от 550 до 650 Н × мм-2 или серый чугун с sв = 200 - 280 Н × мм-2 (МПа).

3.4. Условия обработки образцов-изделий

Шлифуемые поверхности должны быть предварительно обработаны. Опорные поверхности должны быть окончательно обработаны шлифованием. Образцы-изделия располагают на рабочей поверхности стола и закрепляют.

Количество и расположение образцов-изделий по черт. 15 на рабочей поверхности стола должно соответствовать:

для станков с длиной стола L до 1000 мм - один образец-изделие, расположенный в середине стола в продольном направлении;

для станков с длиной стола L свыше 1000 мм до 1600 мм - два образца-изделия, расположенных один за другим в середине стола в продольном направлении.

Допускается применение одного образца-изделия, который следует располагать и обрабатывать последовательно на указанных выше местах.

В эксплуатационных документах на станок должно быть указано положение образца-изделия.

Вид закрепления образцов-изделий на столе станка, форма и размеры поверхностей, необходимых для этого, а также тип, материал, размеры применяемого шлифовального круга, режима резания для чистовой обработки (например, периферийная скорость шлифовального круга, скорость перемещения стола, подача шлифовального круга в поперечном направлении, поперечная подача, условия выхаживания, условия правки, тип и количество СОЖ) выбирают в соответствии с указаниями эксплуатационных документов станка.

Поверхность 1 образца-изделия по черт. 15 обрабатывают периферией шлифовального круга.

3.5. Нормы точности образцов-изделий должны соответствовать значениям, указанным в пп. 3.5.1 - 3.5.4.

Черт. 16

Таблица 11

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

С |

|

|

До 250 |

3 |

2 |

1,5 |

|

Св. 250 » 400 |

4 |

2,5 |

2 |

|

» 400 » 630 |

5 |

3 |

2 |

|

» 630 » 1000 |

6 |

4 |

2,5 |

|

|

Выпуклость не допускается |

||

Измерения - по ГОСТ 22267, разд. 4, метод 3.

Рекомендуемое расположение проверяемых сечений и точек измерения при проверке поверхности 1 в соответствии с черт. 17.

Черт. 17

Образец-изделие располагают на поверочной плите в незажатом состоянии.

Измерения в поперечном сечении проводят по линиям измерения, расстояние между которыми должно соответствовать 2t2.

Наибольшее значение отклонения, установленное на отдельных образцах-изделиях в соответствующем проверяемом сечении принимается за результат проверки.

3.5.2. Параллельность поверхности 1 относительно поверхности 2 в продольном и поперечном сечениях

Черт. 18

Таблица 12

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

||

|

В |

А |

С |

|

|

До 250 |

4 |

2,5 |

2 |

|

Св. 250 » 400 |

5 |

3 |

2 |

|

» 400 » 630 |

6 |

4 |

2,5 |

|

» 630 » 1000 |

8 |

5 |

3 |

При длине измерения до 1600 мм измерение проводят по ГОСТ 25889.2, метод 2.

3.5.3. Перпендикулярность плоскостей, обработанных периферией и торцом шлифовального круга

Черт. 19

Таблица 13

|

Н, мм |

Допуск, мкм, на длине измерения 80 мм, для станков классов точности |

||

|

В |

А, С |

||

|

До 25 |

30 |

6 |

4 |

|

Св. 25 » 50 |

40 |

||

|

» 50 » 80 |

50 |

||

Измерения проводят при помощи универсальных средств.

У стального или чугунного угольника с размерами, указанными на черт. 19 и в табл. 13 шлифуют грани А и Б. Грань А шлифуют периферией круга при поперечной подаче стола; грань Б - торцом круга, при вертикальной подаче шлифовальной бабки или при поперечной подаче стола.

3.5.4. Шероховатость обработанной поверхности образцов-изделий

Таблица 14

|

Вид обработки |

Параметр шероховатости Ra, мкм, по ГОСТ 2789, для станков классов точности, не более |

||

|

В |

А |

С |

|

|

Шлифование периферией круга |

0,16 |

0,08 |

0,04 |

|

Шлифование торцом круга |

0,63 |

0,32 |

0,20 |

Проверку шероховатости обработанной поверхности проводят при помощи универсальных средств контроля шероховатости поверхности.

4. ЖЕСТКОСТЬ СТАНКА

4.1. Перемещение под нагрузкой стола, относительно оправки, закрепленной на шпинделе

Черт. 20

Положение узлов, деталей станка, точка приложения и направления действия силы должны соответствовать указанным на черт. 20 и в табл. 15.

Таблица 15

мм

|

До 160 |

Св. 160 до 200 |

Св. 200 |

|

|

Диаметр D фланца контрольной оправки |

160 |

200 |

250 |

|

Расстояние h от рабочей поверхности стола до оправки |

100 |

160 |

200 |

Значения нагружающих сил и допускаемых перемещений должны соответствовать указанным в табл. 16.

Таблица 16

|

Нагружающая сила Р, Н (кгс) для станков классов точности |

Допускаемое перемещение, мм, для станков классов точности |

|||

|

В |

А |

В |

А |

|

|

До 160 |

245 |

196 |

40 |

25 |

|

|

(25) |

(20) |

|

|

|

Св. 160 » 200 |

392 |

314 |

50 |

30 |

|

|

(40) |

(32) |

|

|

|

» 200 |

617 |

490 |

63 |

40 |

|

|

(63) |

(50) |

|

|

Примечание. На плоскошлифовальных станках с гидродинамическими подшипниками и на станках класса точности С проверка жесткости не проводится.

Метод проверки.

На шпинделе 1 закрепляют оправку 2, диаметр фланца которой равен D.

На столе 3 жестко закрепляют устройство 4 для создания нагружающей силы Р, измеряемой рабочим динамометром.

Перед каждым измерением шлифовальную бабку 6 подводят в положение проверки перемещением сверху вниз; стол устанавливают в поперечном направлении до совпадения оси его среднего паза с серединой фланца оправки, а в продольном направлении - в среднее положение перемещением слева направо; шпиндель поворачивают. Между столом и оправкой создают плавно возрастающую до заданного предела силу Р, направление которой должно проходить через ось оправки и перпендикулярной ей плоскости и составлять с направлением вертикальной подачи угол 20°.

Одновременно с нагружением измерительным прибором 5 измеряют перемещение стола относительно оправки в вертикальном направлении. При этом измерительный прибор должен быть укреплен так, чтобы его наконечник касался середины верхней образующей фланца оправки.

За величину относительных перемещений принимают среднее арифметическое результатов двух испытаний.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.Н. Байков, Ю.А. Архипов, Ю.С. Николаев, Н.Ф. Хлебалин, А.С. Коньшин, М.З. Лурье, Л.П. Малиновская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.06.90 № 1662

3. Срок проверки - 2000 г., периодичность проверки - 5 лет

4. Стандарт соответствует СТ СЭВ 5940-87 в части типоразмерного ряда плоскошлифовальных станков с крестовым столом и горизонтальным шпинделем

5. В стандарт введен международный стандарт ИСО 1986-85 в части норм точности

6. ВЗАМЕН ГОСТ 9033-78 и ГОСТ 273-77

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 6569-75 |

|

СОДЕРЖАНИЕ