| Информационная система |  |

ГОСТ 24941-81

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОДЫ ГОРНЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ

НАГРУЖЕНИЕМ СФЕРИЧЕСКИМИ ИНДЕНТОРАМИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОРОДЫ ГОРНЫЕ Методы определения механических свойств Rocks. Methods for determination

of mechanical |

ГОСТ

|

* Издание (март 2001 г.) с Изенением № 1, утвержденным в сентябре 1986 г. (ИУС 12-86)

Постановлением Государственного комитета СССР по стандартам от 2 сентября 1981 г. № 4136 дата введения установлена

01.07.82

Постановлением Госстандарта от 14.11.91 № 1741 снято ограничение срока действия

Настоящий стандарт распространяется на твердые горные породы с пределом прочности при одноосном растяжении не менее 0,5 МПа и устанавливает методы определения показателей прочности и деформируемости на образцах произвольной формы.

Методы предназначены для исследовательских и массовых испытаний горных пород в лабораторных и полевых условиях.

Стандарт не распространяется на мерзлые горные породы.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб горных пород производят из обнажений и горных выработок, предварительно зачищенных для удаления выветрелой или нарушенной горными работами породы, а также из буровых скважин.

1.2. Для отделения проб от массива следует применять буровые и режущие операции, допускается применять ударные операции, а также использовать в качестве проб хорошо сохранившиеся куски взорванной горной массы.

1.3. Пробы извлекают из массива в виде монолитов параллелепипедообразной формы. Допускаются монолиты произвольной формы, а также керны. Размеры и объемы проб должны обеспечивать отбор или изготовление образцов необходимого размера и количества в соответствии с пп. 3.3 - 3.7, 3.9.

(Измененная редакция, Изм. № 1).

1.4. Пробы гигроскопических пород после отбора подвергают консервации посредством парафинирования по ГОСТ 12071-84 или двух-, трехкратной упаковки в полиэтиленовые мешки.

1.5. Транспортирование и хранение проб - по ГОСТ 12071-84.

1.6. На каждую пробу составляют паспорт, форма которого приведена в приложении 1.

2. ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

2.1. Для проведения испытания применяют:

оборудование буровое и камнерезное по ГОСТ 21153.0-75 (разд. 2);

станок токарный по ГОСТ 18097-93;

станок шлифовальный, оснащенный чугунным диском, вращающимся вокруг вертикальной оси, любой конструкции;

машины шлифовальные любой конструкции с электроприводом или ручным приводом;

молоток геологический;

набор слесарных напильников по ГОСТ 1465-80;

эксикатор типа Э по ГОСТ 25336-82;

штангенциркуль;

индикаторы многооборотные с ценой деления 0,001 мм по ГОСТ 9696-82;

индикаторы часового типа с ценой деления 0,01 мм по ГОСТ 577-68;

машину испытательную вертикального нагружения БУ-39 или любой другой конструкции стационарную или переносную, максимальное усилие которой не менее чем на 20 - 30 % превышает максимальную испытательную нагрузку на образец, а погрешность измерения нагрузки находится в пределах ± 5 %;

|

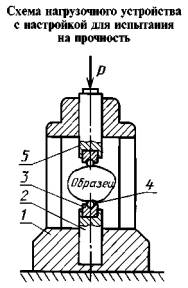

1 - корпус; 2 - нижний шток; 3

- вкладыш; |

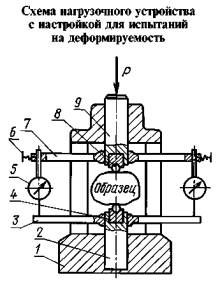

1 - корпус; 2 - нижний шток; |

|

Черт. 1 |

Черт. 2 |

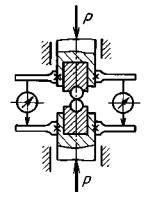

устройство нагрузочное БУ-64 (черт. 1 и 2) или любой другой конструкции, устанавливаемое в стационарную испытательную машину или встроенное в нее, которое должно отвечать следующим требованиям:

приложение нагрузок к образцу встречно-соосное (допускаемое отклонение от соосности - 0,05 мм) через стальные инденторы диаметром (15 ± 0,05) мм с твердостью по Роквеллу HRC 60 - 65 ед;

рабочее пространство, вмещающее образец, должно позволять испытывать образцы с размерами до 100×100×80 мм;

карбид кремния черный порошкообразный (шлифзерно, шлифпорошок марки КЗ мелкой зернистости 80 - 230) или другой абразивный материал той же или близкой зернистости;

бумагу масштабно-координатную по ГОСТ 334-73.

(Измененная редакция, Изм. № 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Образцы правильной формы выбуривают или вырезают на камнерезной машине из штуфов и кернов. Образцы неправильной формы подготавливают откалыванием, отпиливанием или подшлифовкой, используя любое подходящее оборудование.

3.2. Образцы из негигроскопических пород изготовляют с применением промывочной жидкости.

Образцы из гигроскопических пород изготовляют без применения промывочной жидкости и до начала испытания хранят в эксикаторе.

Максимальные и минимальные линейные размеры образцов в пределах поверхности разрушения должны отличаться не более чем в пять раз.

3.4. Подготовленные для испытания на прочность образцы одной выборки должны иметь приблизительно одинаковые размеры. Допускается различие площадей поверхностей разрушения не более чем в два раза.

3.5. Размеры образцов при испытании на деформируемость должны быть такими, чтобы площадь поверхности вероятного разрушения S была не менее 3 см2 и обеспечивалось неравенство S ≥ P2/sр, где Р2 определяется по табл. 1, sр - предел прочности при одноосном растяжении.

Таблица 1

|

P1 |

P2 |

|

|

кН |

||

|

До 0,75 включ. |

0,30 |

0,50 |

|

Св. 0,75 » 1,50 » |

0,50 |

0,75 |

|

» 1,50 » 3,00 » |

0,50 |

1,00 |

|

» 3,00 » 6,00 » |

1,00 |

2,00 |

|

» 6,00 » 12,00 » |

1,00 |

2,50 |

|

» 12,00 |

1,00 |

3,00 |

3.6. Высота образцов (расстояние между точками приложения нагрузки) должна быть не менее 10 мм.

При этом должна обеспечиваться надежность а результатов не ниже 80 % и относительная погрешность ε не более 30 %.

Разд. 3. (Измененная редакция, Изм. № 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытание на прочность

4.1.1. Испытание на прочность - по ГОСТ 21153.3-85.

(Измененная редакция, Изм. № 1).

4.1.2-4.1.5. (Исключены, Изм. № 1).

4.2. Испытание на деформируемость

Сущность испытания на деформируемость заключается в ступенчатом нагружении и разгружении образца с измерением приложенных через инденторы нагрузок и соответствующих им сближений инденторов.

4.2.1. Образец горной породы устанавливают в соответствии с пп. 3.7 и 3.8.

4.2-4.2.1. (Измененная редакция, Изм. № 1).

4.2.2. Режим испытания предусматривает двухступенчатое нагружение и разгружение образцов. Значения нагрузок Р1 и Р2, соответствующие каждой ступени нагружения, определяют по табл. 1.

4.2.3. За условный нуль нагрузки принимают нагрузку Р0, эквивалентную общей массе верхних подвижных элементов испытательного устройства: индентора 8, вкладыша 4, индикатора 5, верхней струбцины 7 со стопорным винтом 6 и штока 9 (см. черт. 2) - которая должна быть 1,5 - 2,5 кг.

Примечание. Если ось нагружения образца достаточно близка к центру тяжести образца, то нагрузка P0 обеспечивает сохранение устойчивости образца при испытании и не превышает допустимого отклонения значения условного нуля нагрузки от действительного.

4.2.4. Стрелки индикаторов 5 (см. черт. 2) измерения сближения инденторов устанавливают в положение начального отсчета с натягом на один полный оборот большой стрелки.

Применяют:

индикаторы по ГОСТ 9696-82 - при испытании относительно крепких пород, когда максимальное сближение инденторов, соответствующее нагрузке Р2, не превышает 5×102 мкм;

индикаторы по ГОСТ 577-68 - при испытании относительно слабых пород, когда указанное сближение превышает 5·102 мкм.

4.2.5. Нагружают образец от условного нуля до значения Р1. Фиксируют установившиеся показания индикаторов.

4.2.6. Скорость нагружения должна быть такой, чтобы время нагружения до соответствующей ступени соответствовало времени, указанному в табл. 3.

Таблица 3*

|

Время нагружения, c |

|

|

До 200 |

5 - 10 |

|

Св. 200 до 300 |

10 - 20 |

* Табл. 2. (Исключена, Изм. № 1).

4.2.7. Разгружают образец до условного нуля Р0. Скорость разгружения образца должна равняться скорости нагружения. Фиксируют конечные установившиеся показания индикаторов.

4.2.8. Цикл испытания повторяют для второй ступени нагружения (нагрузка Р2).

4.2.9. Отсчет нагрузок Р1 и Р2 в килоньютонах проводят с точностью силоизмерительного устройства испытательной машины. Показания индикаторов сближения инденторов фиксируют в микрометрах с точностью индикаторов.

(Измененная редакция, Изм. № 1).

4.2.10 При испытании пород, механические свойства которых зависят от содержания в них влаги, проводят определение влажности непосредственно после испытания. Для этого дробят обломки образца или цельный образец до частиц размером менее 10 мм, помещают в бюксы и взвешивают. Дробленую породу помещают в бюксы не позже 10 мин, а взвешивают не позже 30 мин после выполнения механического испытания. Дальнейшие операции - по ГОСТ 5180-84 (разд. 2).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Обработка результатов испытания на прочность

5.1.1. Предел прочности при одноосном растяжении (sр) в МПа для каждого образца вычисляют по ГОСТ 21153.3-85.

5.1.2. Предел прочности при одноосном сжатии (sсж) в МПа для каждого образца вычисляют по корреляционным зависимостям, приведенным в табл. 3а, или по установленным испытаниям на конкретных породах.

Таблица 3а

|

Разновидности горных пород |

Корреляционные зависимости |

|

Аргиллиты, мергели |

sсж = 16sр |

|

Алевролиты, известняки |

sсж = 20sр |

|

Песчаники: глинистые |

sсж = 18sР |

|

карбонатные |

sсж = 21sр |

|

кварцевые |

sсж = 25sр |

|

Прочие осадочные |

|

|

при sр ≤ 1 МПа |

sсж = 12sр |

|

при sр > 1 МПа |

sсж = 20sр - 8 МПа |

|

Изверженные и метаморфические |

sсж = 25sр |

Примечание. Вычисленные по корреляционным зависимостям значения (sсж с погрешностью ±30 % при доверительной вероятности Р = 0,8 соответствуют результатам испытания на одноосное сжатие цилиндрических образцов с двукратным отношением высоты к диаметру по ГОСТ 21153.2-84 при условии одинаково направленного приложения разрушающих сил при растяжении и сжатии.

5.1.3. Обработку результатов испытаний п образцов производят по ГОСТ 21153.3-85.

5.1.4. Вычисления производят с точностью:

площади поверхностей разрушения образцов неправильной формы - до 0,10 см2, а образцов правильной формы - до 0,01 см2, округляют - до 0,10 см2;

частных значений и среднего арифметического значения, а также среднего квадратического отклонения предела прочности - до 0,01 МПа, при этом значения менее 10 МПа оставляют без изменения, значения от 10 до 100 МПа округляют до 0,10 МПа, а значения более 100 МПа - до 0,50 МПа;

коэффициентов вариации - до 1 %.

5.1.5. Форма журнала испытаний на прочность с примером записи результатов испытания приведена в приложении 2.

5.1 - 5.1.5. (Измененная редакция, Изм. № 1).

5.1.6. (Исключен, Изм. № 1).

5.1.7. Журнал испытаний составляют по форме, приведенной в приложении 2.

5.2. Обработка результатов испытаний на деформируемость

5.2.1. Исходными данными при обработке результатов испытания каждого образца являются значения нагрузок Р1 и Р2 ступеней нагружения, записанные в графе 3 журнала испытаний (см. приложение 3), а также показания индикаторов измерения сближений инденторов при нагружении (δ'1, δ"1; δ'2, δ"2) и разгружении (δ'1,0, δ"1,0; δ'2,0, δ"2,0), записанные в графах 4, 5 и 7, 8.

5.2.2. Для каждой ступени нагружения по показаниям двух индикаторов вычисляют средние значения полных сближений инденторов δ1 и δ2:

![]()

![]()

![]()

5.2.3. Для каждой ступени нагружения по показаниям двух индикаторов вычисляют средние значения остаточных сближений инденторов:

![]()

![]()

5.2.4. Статический контактный модуль остаточной деформации горной

породы при нагружении сферическими инденторами (![]() ) в МПа вычисляют по формуле

) в МПа вычисляют по формуле

![]()

где r0 - радиус нагрузочных инденторов, равный 0,75 см, разность (δ2,0 - δ1,0), см.

Примечание. При испытании высокомодульных

пород (![]() > 20·103 МПа) погрешности измерения остаточных

сближений инденторов соизмеримы с абсолютными значениями самих сближений. В

таких случаях вычисление модуля

> 20·103 МПа) погрешности измерения остаточных

сближений инденторов соизмеримы с абсолютными значениями самих сближений. В

таких случаях вычисление модуля ![]() не имеет

практического смысла и в журнале испытаний в соответствующей графе следует

ограничиться указанием, что

не имеет

практического смысла и в журнале испытаний в соответствующей графе следует

ограничиться указанием, что ![]() более 20·103

МПа.

более 20·103

МПа.

5.2.5.

В зависимости от среднего значения модуля ![]() по табл. 6 определяют условную категорию пластичности горной породы.

по табл. 6 определяют условную категорию пластичности горной породы.

Таблица 6

|

Dк×103, МПа |

До 0,5 |

Св. 0,5 до 1,0 |

Св. 1,0 до 2,0 |

Св. 2,0 до 4,0 |

Св. 4,0 до 8,0 |

Св. 8,0 |

|

Категория пластичности |

5 |

4 |

3 |

2 |

1 |

0 |

5.2.6. Статические контактный модуль упругости ![]() и модуль

упругости на одноосное сжатие

и модуль

упругости на одноосное сжатие ![]() при нагружении

сферическими инденторами в МПа вычисляют по результатам измерений на второй

ступени нагружения. При этом последовательно вычисляют:

при нагружении

сферическими инденторами в МПа вычисляют по результатам измерений на второй

ступени нагружения. При этом последовательно вычисляют:

упругое сближение инденторов δ2,у = δ2 - δ2,0;

упругое

сближение с образцом каждого индентора (D2,у) в отдельности в микрометрах ![]()

упругую

деформацию нагрузочной системы ![]() испытательного устройства при нагрузке Р2 определяют

по градуировочной таблице нагрузочного устройства (см. приложение 4); приведенную остаточную

деформацию внедрения инденторов в образец

испытательного устройства при нагрузке Р2 определяют

по градуировочной таблице нагрузочного устройства (см. приложение 4); приведенную остаточную

деформацию внедрения инденторов в образец

![]()

сумму

![]()

радиус площадки контакта нагрузочных инденторов с породным образцом (а2) в миллиметрах

![]()

где r0 и сумма ![]() мм;

мм;

модуль

упругости ![]()

модуль

упругости ![]() = 1,2

= 1,2![]() .

.

5.2.7. Обработку результатов испытаний п образцов проводят в соответствии с п. 5.1.3.

5.2.8. Точность обработки результатов:

всех сближений и деформаций - до 0,1 мкм, округление - до 1 мкм;

частных значений и среднего арифметического значения, а также среднего квадратического отклонения модуля остаточной деформации - до 0,01·103 МПа, при этом значения менее 1·103 оставляют без изменения, значения в пределах (1 - 10)·103 МПа округляют до 0,05·103 МПа, а значения более 10·103 МПа - до 0,1·103 МПа;

радиуса площадки контакта - до 1 мкм;

частных значений и среднего арифметического значения, а также среднего квадратического отклонения модулей упругости - до 0,1·103 МПа, округляют до 1·103 МПа;

значений коэффициента вариации - до 1 %.

5.2.7, 5.2.8. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПАСПОРТ ПРОБЫ ГОРНОЙ ПОРОДЫБассейн, район ___________________________________________________________ Объединение, комбинат ____________________ Шахтоуправление_______________ Шахта (разрез) __________________________________ Участок _________________ Горная выработка (скважина) _______________________________________________ Пласт (наименование, геологический индекс) _________________________________ Глубина залегания ____________________ м Мощность пласта_________________ м Угол падения ___________________ Цитологическая характеристика породы, сведения о слоистости и трещиноватости _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ Приложение: разрез пласта или геологическая колонка в месте отбора пробы. Пробу отобрал Подпись Главный геолог шахты, разреза Подпись Дата и время отбора |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ФОРМА ЖУРНАЛА ИСПЫТАНИЯ НА ПРОЧНОСТЬ С ПРИМЕРОМ ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

|

Порода, месторождение, шахта, скважина, глубина и т.п. |

Форма образца, схема нагружения и характер разрушения |

Порядковый номер образца |

Разрушающая нагрузка Рp, кН |

Площади поверхности разрыва Sp, см |

Предел прочности на растяжение |

Предел прочности на сжатие |

Примечание |

||||

|

частный |

средний

|

коэффициент вариации v, % |

частный |

_средний |

коэффициент вариации v, % |

||||||

|

|

|

1 |

5,50 |

14,6 |

2,82 |

|

|

56,4 |

|

|

|

|

2 |

6,12 |

14,6 |

3,24 |

|

|

64,8 |

|

|

|

||

|

3 |

4,78 |

14,6 |

2,46 |

3,0 |

±11 |

49,2 |

56,5 |

±11 |

|

||

|

4 |

5,96 |

14,6 |

3,06 |

|

|

61,2 |

|

|

|

||

|

5 |

6,53 |

14,6 |

3,35 |

|

|

67,0 |

|

|

|

||

|

6 |

5,85 |

14,6 |

3,00 |

|

|

60,0 |

|

|

|

||

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Форма журнала испытания на деформируемость с примером записи результатов испытания

|

Порода, месторождение, шахта, скважина, глубина и т.п. |

Порядковый номер образца |

Испытательная нагрузка Р, кН |

Измерение сближения инденторов, мкм |

Статистический контактный модуль остаточной деформации |

||||||||

|

нагружение |

разгружение |

частный |

средний |

коэффициент вариации v, % |

категория пластичности |

|||||||

|

полное сближение |

остаточное сближение |

|||||||||||

|

1 |

2 |

СР |

1 |

2 |

СР |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

|

|

Р1 |

δ'1 |

δ"1 |

δ1 |

δ'1,0 |

δ"1,0 |

δ1,0 |

|

|

|

|

|

|

|

Р2 |

δ'2 |

δ"2 |

δ2 |

δ'2,0 |

δ"2,0 |

δ2,0 |

|

|

|

|

|

|

1 |

1,00 |

73 |

127 |

100 |

39 |

51 |

45 |

2,70 |

|

|

|

|

|

2,00 |

135 |

221 |

178 |

86 |

102 |

94 |

|

|

|

||

|

|

2 |

1,00 |

64 |

136 |

100 |

36 |

50 |

43 |

2,60 |

|

|

|

|

|

2,00 |

128 |

228 |

178 |

86 |

102 |

94 |

|

|

|

||

|

|

3 |

1,00 |

73 |

143 |

108 |

73 |

25 |

49 |

2,75 |

2,60 |

±6 |

2 |

|

2,00 |

133 |

235 |

184 |

119 |

75 |

97 |

||||||

|

|

4 |

1,00 |

58 |

144 |

101 |

80 |

2 |

41 |

2,70 |

|

|

|

|

|

2,00 |

120 |

230 |

175 |

121 |

59 |

90 |

|

|

|

||

|

|

5 |

1,00 |

36 |

164 |

100 |

-6 |

92 |

43 |

2,35 |

|

|

|

|

|

2,00 |

114 |

260 |

187 |

138 |

63 |

100 |

|

|

|

||

|

|

6 |

1,00 |

64 |

136 |

100 |

36 |

50 |

43 |

2,60 |

|

|

|

|

|

2,00 |

128 |

228 |

178 |

86 |

102 |

94 |

|

|

|

||

|

|

1 |

1,00 |

42 |

84 |

63 |

13 |

9 |

11 |

|

|

|

|

|

|

3,00 |

166 |

90 |

128 |

17 |

17 |

17 |

|

|

|

|

|

|

|

2 |

1,00 |

58 |

64 |

61 |

9 |

3 |

6 |

|

|

|

|

|

|

3,00 |

151 |

99 |

125 |

12 |

8 |

10 |

|

|

|

|

|

|

|

3 |

1,00 |

23 |

113 |

68 |

-12 |

36 |

12 |

|

Более 20 |

±6 |

0 |

|

3,00 |

83 |

201 |

142 |

-2 |

46 |

22 |

||||||

|

|

4 |

1,00 |

55 |

81 |

68 |

16 |

4 |

10 |

|

|

|

|

|

|

3,00 |

96 |

168 |

132 |

22 |

10 |

16 |

|

|

|

|

|

|

|

5 |

1,00 |

32 |

102 |

67 |

-6 |

22 |

8 |

|

|

|

|

|

|

3,00 |

77 |

197 |

137 |

-2 |

32 |

15 |

|

|

|

|

|

|

|

6 |

1,00 |

55 |

81 |

68 |

16 |

4 |

10 |

|

|

|

|

|

|

3,00 |

96 |

168 |

132 |

22 |

10 |

16 |

|

|

|

|

|

|

Упругое сближение δ2,у, мкм |

Упругая деформация нагрузочной системы δс2у, мкм |

Упругое сближение ∆2,у, мкм |

Приведенная остаточная деформация δn2,0, мкм |

Сумма (δn2,0 + ∆2,у), мкм |

Радиус площадки контакта a2, мм |

Статический модуль упругости |

|

|||

|

контактный |

на сжатие |

коэффициент вариации v, % |

||||||||

|

Частный |

средний |

частный |

средний |

|||||||

|

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|

- |

- |

- |

- |

- |

- |

|

|

|

|

|

|

- |

- |

- |

- |

- |

- |

|

|

|

|

|

|

84 |

8 |

38 |

98 |

136 |

1,010 |

44 |

|

54 |

|

|

|

84 |

8 |

38 |

102 |

140 |

1,025 |

43 |

|

52 |

|

|

|

87 |

8 |

40 |

96 |

136 |

1,000 |

42 |

43 |

51 |

52 |

±4 |

|

85 |

8 |

38 |

98 |

136 |

1,010 |

44 |

|

53 |

|

|

|

87 |

8 |

40 |

114 |

154 |

1,070 |

40 |

|

48 |

|

|

|

84 |

8 |

38 |

102 |

140 |

1,025 |

43 |

|

52 |

|

|

|

111 |

10 |

50 |

9 |

59 |

0,668 |

83 |

|

106 |

|

|

|

115 |

10 |

52 |

6 |

58 |

0,662 |

85 |

|

102 |

|

|

|

120 |

10 |

55 |

15 |

60 |

0,670 |

78 |

81 |

94 |

97 |

±7 |

|

116 |

10 |

53 |

9 |

62 |

0,681 |

81 |

|

97 |

|

|

|

122 |

10 |

56 |

10 |

66 |

0,705 |

72 |

|

86 |

|

|

|

116 |

10 |

53 |

9 |

62 |

0,681 |

81 |

|

97 |

|

|

ПРИЛОЖЕНИЕ 3. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 4

Обязательное

МЕТОД ГРАДУИРОВКИ НАГРУЗОЧНОЙ СИСТЕМЫ ИСПЫТАТЕЛЬНОГО УСТРОЙСТВА

1. Общие положения

1.1. Градуировку нагрузочной системы испытательного устройства производят с целью определения упругих деформаций собственно нагрузочной системы δус зависимости от номинальной нагрузки на образец Р.

1.2. Градуировку производят в условиях, отличающихся от условий работы не более чем на:

температура окружающего воздуха ±5 °С;

относительная влажность воздуха ±15 %;

атмосферное давление 40 гПа.

1.3. Для градуировки используют индикаторы часового типа по ГОСТ 9696-82.

2. Определение упругих деформаций нагрузочной системы испытательного устройства

2.1. Нагрузочную систему испытательного устройства настраивают по схеме, приведенной на черт. 1, и подвергают предварительному обжатию, для чего 2 - 3 раза повторяют цикл нагрузка до (4 - 5)·103 Н - разгрузка до условного нуля без фиксации показаний индикаторов измерения сближения инденторов.

2.3. Осуществляют ступенчатое, через 500 Н (без разгрузки), нагружение испытательного устройства до 4·103 Н, снимая показания индикаторов на каждой ступени нагружения и занося их в графы 2 и 3 градуировочной табл. 1. Отсчет показаний производят с точностью до 1 мкм, округляя их так, чтобы алгебраическая сумма показаний двух индикаторов представляла собой четное число.

2.4. Осуществляют разгружение до условного нуля.

2.5. Повторяют операции по пп. 2.2 - 2.4 и заполняют последовательно графы 5 и 6, 8 и 9, 11 и 12, 14 и 15 табл. 1.

2.6. Вычисляют для каждого из пяти испытаний и для каждой ступени нагружения значения упругих сближений 8 как среднее из показаний двух индикаторов:

![]() ...

...![]()

Заносят результаты вычислений в графы 4, 7, 10, 13, 16 градуировочной табл. 1.

Таблица 1

|

|

Номер испытания |

|

|

|

Среднее упругое сближение |

Расчетная упругая деформация δку, мкм |

Значение упругой деформации δсу, мкм |

||||||||||||

|

1 |

|

2 |

3 |

4 |

|

5 |

|

расчетное |

действительное |

||||||||||

|

|

Показания индикаторов, мкм |

|

|

|

|||||||||||||||

|

δ1 |

δ2 |

δу1 |

δ 1 |

δ2 |

δу2 |

δ1 |

δ2 |

δу3 |

δ1 |

δ2 |

δу4 |

δ1 |

δ2 |

δу5 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22 |

|

|

|

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

29 |

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35 |

|

|

|

2500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

41 |

|

|

|

3000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

46 |

|

|

|

3500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

51 |

|

|

|

4000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

56 |

|

|

Измерения выполнил _______________________

Дата _______________________

2.7.

Вычисляют с точностью до 0,5 мкм для каждой ступени нагружения средние по всем

пяти испытаниям значения упругих сближений  и заносят их в графу

17 табл. 1.

и заносят их в графу

17 табл. 1.

2.8. Вычисляют для каждой ступени нагружения расчетные значения упругих деформаций нагрузочной системы δсу по формуле

![]()

где δку - расчетное значение деформации на контакте инденторов, приведенное в графе 18 табл. 1.

Вычисленные

значения δсу записывают в графу 19 градуировочной

табл. 1. В случае неравенства ![]() >

> ![]() принимают

принимают ![]() = 0.

= 0.

2.9.

Строят график зависимости расчетных значений упругих деформаций нагрузочной

системы ![]() в микрометрах от

нагрузки P в ньютонах.

в микрометрах от

нагрузки P в ньютонах.

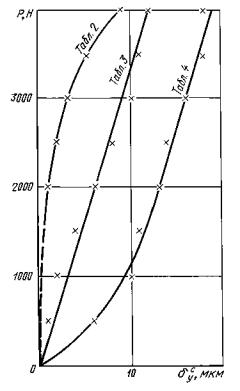

Рекомендуемый масштаб: 10 мкм деформаций и 1000 Н нагрузки в 50 мм координатной сетки. График должен представлять прямую или плавную кривую, исходящую из начала координат (см. черт. 2).

2.10.

Снимают с графика полученные значения упругих деформаций нагрузочной системы ![]() с точностью

0,5 мкм, принимают их за действительные и заносят в графу 20 табл. 1.

с точностью

0,5 мкм, принимают их за действительные и заносят в графу 20 табл. 1.

Если абсолютные значения упругих деформаций, полученные графическим путем, менее 1 мкм, их принимают равными нулю.

2.11. Типичные примеры фактического тарирования нагрузочной системы приведены на черт. 2 и в табл. 2 - 4.

График зависимости упругих деформаций нагрузочной системы от нагрузки

Черт. 2

Таблица 2

|

Ступени нагружения, Н |

Номер испытания |

Среднее упругое сближение |

Расчетная упругая деформация δку, мкм |

Значение упругой деформации δсу, мкм |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

расчетное |

действительное |

|||||||||||||

|

Показания индикаторов, мкм |

|||||||||||||||||||

|

δ1 |

δ2 |

δу1 |

δ 1 |

δ2 |

δу2 |

δ1 |

δ2 |

δу3 |

δ1 |

δ2 |

δу4 |

δ1 |

δ2 |

δу5 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

500 |

33 |

-9 |

12 |

21 |

1 |

11 |

13 |

9 |

11 |

13 |

7 |

10 |

9 |

13 |

11 |

11 |

14 |

0 |

0 |

|

1000 |

68 |

-24 |

22 |

44 |

-4 |

20 |

28 |

20 |

29 |

36 |

4 |

20 |

16 |

24 |

20 |

20 |

22 |

0 |

0 |

|

1500 |

83 |

-23 |

30 |

66 |

-8 |

29 |

44 |

12 |

28 |

56 |

2 |

28 |

39 |

21 |

30 |

29 |

29 |

0 |

0 |

|

2000 |

94 |

-20 |

37 |

74 |

-6 |

34 |

67 |

7 |

37 |

68 |

2 |

35 |

49 |

25 |

37 |

36 |

35 |

1 |

1 |

|

2500 |

104 |

-16 |

44 |

82 |

2 |

42 |

78 |

8 |

43 |

72 |

10 |

41 |

59 |

29 |

44 |

43 |

41 |

2 |

2 |

|

3000 |

109 |

-9 |

50 |

85 |

11 |

48 |

83 |

15 |

49 |

74 |

22 |

48 |

69 |

33 |

51 |

49 |

46 |

3 |

3 |

|

3500 |

114 |

2 |

58 |

86 |

26 |

56 |

88 |

22 |

55 |

75 |

35 |

55 |

77 |

39 |

68 |

56 |

51 |

5 |

5 |

|

4000 |

113 |

17 |

65 |

81 |

41 |

61 |

90 |

36 |

63 |

71 |

51 |

61 |

83 |

45 |

64 |

65 |

56 |

9 |

9 |

Измерения выполнил _______________________

Дата _______________________

Таблица 3

|

Ступени нагружения, Н |

Номер испытания |

Среднее упругое сближение |

Расчетная упругая деформация δку, мкм |

Значение упругой деформации δсу, мкм |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

расчетное |

действительное |

|||||||||||||

|

Показания индикаторов, мкм |

|||||||||||||||||||

|

δ1 |

δ2 |

δу1 |

δ 1 |

δ2 |

δу2 |

δ1 |

δ2 |

δу3 |

δ1 |

δ2 |

δу4 |

δ1 |

δ2 |

δу5 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

500 |

46 |

-16 |

15 |

36 |

-6 |

15 |

33 |

-5 |

14 |

45 |

-15 |

15 |

24 |

4 |

14 |

15 |

14 |

1 |

1,5 |

|

1000 |

65 |

-17 |

24 |

51 |

-1 |

25 |

45 |

1 |

23 |

65 |

-17 |

24 |

37 |

9 |

23 |

24 |

22 |

2 |

3,0 |

|

1500 |

72 |

-2 |

35 |

52 |

16 |

34 |

46 |

18 |

32 |

68 |

-2 |

33 |

42 |

26 |

34 |

33 |

29 |

4 |

4,5 |

|

2000 |

73 |

13 |

43 |

56 |

26 |

41 |

53 |

27 |

40 |

73 |

7 |

40 |

42 |

40 |

41 |

41 |

35 |

6 |

6,0 |

|

2500 |

78 |

24 |

51 |

63 |

35 |

49 |

60 |

36 |

48 |

81 |

15 |

48 |

48 |

48 |

48 |

49 |

41 |

8 |

7,5 |

|

3000 |

86 |

30 |

58 |

68 |

44 |

56 |

65 |

43 |

54 |

85 |

25 |

55 |

56 |

54 |

55 |

56 |

46 |

10 |

9,0 |

|

3500 |

93 |

39 |

66 |

71 |

53 |

62 |

68 |

52 |

60 |

87 |

35 |

61 |

67 |

57 |

62 |

62 |

51 |

11 |

10,5 |

|

4000 |

95 |

49 |

72 |

75 |

61 |

68 |

75 |

59 |

67 |

92 |

40 |

66 |

76 |

62 |

69 |

68 |

56 |

12 |

12,0 |

Измерения выполнил _______________________

Дата _______________________

Таблица 4

|

Ступени нагружения, Н |

Номер испытания |

Среднее упругое сближение |

Расчетная упругая деформация δку, мкм |

Значение упругой деформации δсу, мкм |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

расчетное |

действительное |

|||||||||||||

|

Показания индикаторов, мкм |

|||||||||||||||||||

|

δ1 |

δ2 |

δу1 |

δ 1 |

δ2 |

δу2 |

δ1 |

δ2 |

δу3 |

δ1 |

δ2 |

δу4 |

δ1 |

δ2 |

δу5 |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

500 |

44 |

-4 |

20 |

36 |

10 |

21 |

17 |

23 |

20 |

26 |

12 |

19 |

21 |

15 |

18 |

20 |

14 |

6 |

6,0 |

|

1000 |

56 |

8 |

32 |

55 |

11 |

33 |

30 |

34 |

32 |

49 |

15 |

32 |

36 |

26 |

31 |

32 |

22 |

10 |

9,0 |

|

1500 |

61 |

19 |

40 |

73 |

11 |

42 |

43 |

39 |

41 |

63 |

17 |

40 |

51 |

27 |

39 |

40 |

29 |

11 |

11,5 |

|

2000 |

70 |

24 |

47 |

86 |

12 |

49 |

59 |

39 |

49 |

75 |

21 |

48 |

64 |

28 |

46 |

48 |

35 |

13 |

13,0 |

|

2500 |

83 |

27 |

55 |

96 |

16 |

56 |

70 |

40 |

55 |

83 |

27 |

55 |

76 |

32 |

54 |

55 |

41 |

14 |

14,5 |

|

3000 |

104 |

20 |

62 |

103 |

23 |

63 |

80 |

44 |

62 |

89 |

35 |

62 |

83 |

37 |

60 |

62 |

46 |

16 |

16,0 |

|

3500 |

123 |

17 |

70 |

108 |

32 |

70 |

84 |

52 |

68 |

91 |

45 |

68 |

89 |

45 |

67 |

69 |

51 |

18 |

17,5 |

|

4000 |

135 |

15 |

75 |

113 |

39 |

76 |

90 |

58 |

74 |

92 |

54 |

73 |

94 |

52 |

73 |

74 |

56 |

18 |

19,0 |

Измерения выполнил _______________________

Дата _______________________

СОДЕРЖАНИЕ