| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Общие технические условия Transportation plugs. |

ГОСТ |

Дата введения 01.01.78

Настоящий стандарт распространяется на транспортировочные заглушки, предназначенные для предохранения трубопроводов, штуцеров и наконечников агрегатов от засорения и механических, повреждений при транспортировании, хранении, регламентных и других работах.

Требования, установленные в стандарте, являются обязательными.

(Измененная редакция, Изм. № 4).

1. ТИПЫ, КОНСТРУКЦИЯ И РАЗМЕРЫ

1.1. Транспортировочные заглушки должны изготовляться видов: пробки и крышки.

1.2. Пробки должны изготовляться пяти типов.

(Измененная редакция, Изм. № 3).

1.3. Конструкция и размеры пробок должны соответствовать:

типа 4 - черт. 4 - 6 и табл. 4;

Примеры применения пробок приведены в справочном приложении 1.

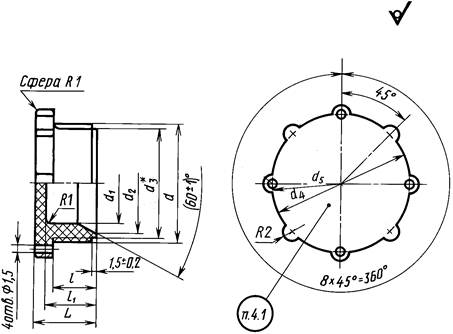

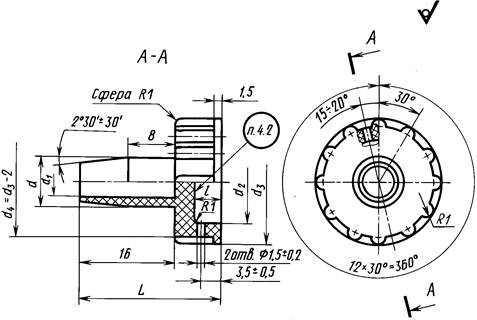

Тип 1

Примечание. При d от 12 мм до 18 мм и 22 мм: d3 = d - 2,5; при d свыше 18 мм: d3 = d - 3.

Размеры, мм

|

d1 |

d2 |

d4 |

d5 |

L |

l |

l1 |

Шрифт для маркировки |

Масса 100 шт., кг, не более |

|

|

Пред. откл. |

|||||||||

|

H14 |

H14 |

h14 |

±0,5 |

±0,4 |

±0,4 |

±0,4 |

|||

|

М12·1 |

4 |

9 |

18 |

18 |

16 |

12 |

14 |

2,5-Пр3 |

0,20 |

|

М12·1,25 |

4 |

9 |

18 |

18 |

|||||

|

М12·1,5 |

4 |

9 |

18 |

18 |

|||||

|

М14·1,5 |

4 |

11 |

20 |

20 |

0,25 |

||||

|

М14·1,5 |

6 |

11 |

20 |

20 |

|||||

|

M16·1 |

8 |

13 |

22 |

22 |

0,30 |

||||

|

M16·1,5 |

6 |

13 |

22 |

22 |

|||||

|

М18·1 |

8 |

15 |

24 |

24 |

17 |

13 |

15 |

0,38 |

|

|

М18·1,5 |

8 |

15 |

24 |

24 |

|||||

|

M20·1,5 |

10 |

15 |

26 |

26 |

3-Пр3 |

0,48 |

|||

|

М22·1,5 |

12 |

19 |

28 |

28 |

0,58 |

||||

|

М24·1,5 |

14 |

20 |

30 |

30 |

18 |

14 |

16 |

0,68 |

|

|

М27·1,5 |

16 |

22 |

33 |

33 |

19 |

15 |

17 |

0,88 |

|

|

М27·2 |

16 |

22 |

33 |

33 |

0,88 |

||||

|

М30·1,5 |

18 |

24 |

36 |

36 |

0,96 |

||||

|

М30·2 |

18 |

24 |

36 |

36 |

0,96 |

||||

|

М33·1,5 |

22 |

28 |

39 |

39 |

21 |

16 |

19 |

1,22 |

|

|

М33·2 |

22 |

28 |

39 |

39 |

1,22 |

||||

|

М36·1,5 |

25 |

32 |

42 |

42 |

1,35 |

||||

|

М36·2 |

25 |

32 |

42 |

42 |

1,35 |

||||

|

М39·1,5 |

28 |

35 |

45 |

45 |

1,51 |

||||

|

М39·2 |

28 |

35 |

45 |

45 |

1,51 |

||||

|

М42·1,5 |

30 |

38 |

48 |

48 |

5-Пр3 |

1,80 |

|||

|

М42·2 |

30 |

38 |

48 |

48 |

1,80 |

||||

|

М45·1,5 |

32 |

40 |

51 |

51 |

2,10 |

||||

|

М48·1,5 |

36 |

44 |

54 |

54 |

2,35 |

||||

|

M52·1,5 |

40 |

47 |

59 |

59 |

23 |

17 |

20 |

2,42 |

|

|

М52·2 |

40 |

47 |

59 |

59 |

2,42 |

||||

|

М56·1,5 |

45 |

52 |

63 |

63 |

2,53 |

||||

|

М60·1,5 |

48 |

55 |

67 |

67 |

3,00 |

||||

|

М60·2 |

|||||||||

|

М64·1,5 |

50 |

59 |

71 |

71 |

3,58 |

||||

|

M68·1,5 |

55 |

63 |

75 |

75 |

3,90 |

||||

|

М68·2 |

|||||||||

|

М72·1,5 |

60 |

67 |

79 |

79 |

4,1 |

||||

|

М72·2 |

|||||||||

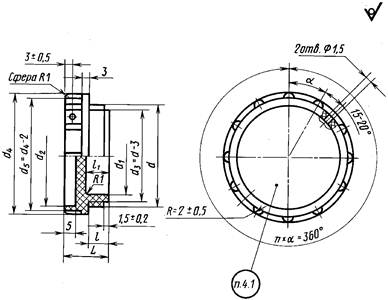

Тип 2

Размеры, мм

|

d1 |

d2 |

d4 |

L |

l |

l1 |

Число выступов, п |

Шрифт для маркировки |

Масса 100 шт., кг, не более |

|

|

Пред. откл. |

|||||||||

|

H14 |

H4 |

h14 |

±0,4 |

±0,4 |

±0,4 |

||||

|

м10* |

- |

8 |

14 |

17 |

8 |

- |

8 |

1,6-Пр3 |

0,09 |

|

M10·1* |

0,16 |

||||||||

|

М12·1* |

7 |

12 |

18 |

10 |

0,24 |

||||

|

М12·1,25* |

|||||||||

|

M12·1,5* |

|||||||||

|

M14·1* |

8 |

14 |

20 |

0,30 |

|||||

|

M14·1,5 |

2,5-Пр3 |

||||||||

|

М16·1 |

10 |

16 |

22 |

20 |

10 |

12 |

0,39 |

||

|

М16·1,5 |

|||||||||

|

М18·1 |

12 |

18 |

24 |

2,5-Пр3 |

0,45 |

||||

|

М18·1,5 |

|||||||||

|

М20·1 |

14 |

20 |

26 |

0,51 |

|||||

|

М20·1,5 |

|||||||||

|

М22·1 |

16 |

22 |

28 |

3-Пр3 |

0,60 |

||||

|

М22·1,5 |

|||||||||

|

М24·1 |

18 |

24 |

30 |

0,65 |

|||||

|

М24·1,5 |

|||||||||

|

М27·1,5 |

21 |

27 |

33 |

0,75 |

|||||

|

М27·2 |

21 |

27 |

33 |

0,75 |

|||||

|

М30·1 |

24 |

30 |

38 |

1,00 |

|||||

|

М30·1,5 |

|||||||||

|

М30·2 |

|||||||||

|

М33·1,5 |

27 |

33 |

41 |

1,10 |

|||||

|

М33·2 |

|||||||||

|

М36·1 |

30 |

36 |

44 |

1,20 |

|||||

|

М36·1,5 |

|||||||||

|

M36·2 |

|||||||||

|

М39·1 |

33 |

39 |

47 |

1,50 |

|||||

|

М39·1,5 |

|||||||||

|

М39·2 |

|||||||||

|

М42·1,5 |

36 |

42 |

50 |

22 |

12 |

13 |

12 |

5-Пр3 |

1,70 |

|

М42·2 |

|||||||||

|

М45·1 |

38 |

45 |

53 |

2,00 |

|||||

|

М45·1,5 |

|||||||||

|

М45·2 |

|||||||||

|

М48·1,5 |

40 |

48 |

56 |

2,20 |

|||||

|

М48·2 |

|||||||||

|

М52·1,5 |

44 |

52 |

60 |

24 |

15 |

2,50 |

|||

|

М52·2 |

|||||||||

|

М56·1,5 |

48 |

56 |

64 |

2,60 |

|||||

|

М56·2 |

|||||||||

|

М60·1,5 |

52 |

60 |

68 |

2,75 |

|||||

|

М60·2 |

|||||||||

|

М64·1,5 |

56 |

64 |

72 |

2,90 |

|||||

|

М64·2 |

|||||||||

|

М68·1,5 |

60 |

68 |

76 |

3,10 |

|||||

|

М72·1,5 |

64 |

72 |

80 |

3,50 |

|||||

|

М80·1,5 |

72 |

80 |

88 |

4,40 |

|||||

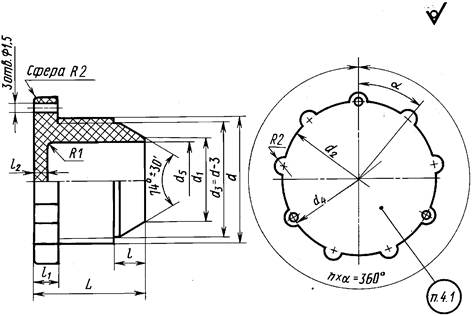

Тип 3

Размеры, мм

|

d1 |

d2 |

d4 |

d5 |

L |

l |

l1 |

l2 |

Число выступов, п |

Шрифт для маркировки |

Масса 100 шт., кг, не более |

|

|

Пред. откл. |

|||||||||||

|

h14 |

h14 |

±0,5 |

H14 |

±0,4 |

±0,4 |

±0,4 |

±0,4 |

||||

|

М8·1 |

2,6 |

14 |

14 |

- |

18 |

4,0 |

5 |

- |

3 |

2,5-Пр3 |

0,12 |

|

М10·1 |

3,6 |

16 |

16 |

2,5 |

19 |

4,5 |

4 |

0,16 |

|||

|

М12·1 |

4,6 |

18 |

18 |

3,5 |

20 |

6,5 |

6 |

0,20 |

|||

|

М14·1 |

6,6 |

20 |

20 |

5,5 |

3-Пр3 |

0,29 |

|||||

|

М16·1 |

8,8 |

22 |

22 |

7,5 |

21 |

5,0 |

0,36 |

||||

|

М20·1,5 |

10,8 |

26 |

26 |

9,5 |

26 |

6,5 |

6 |

0,64 |

|||

|

М22·1,5 |

12,8 |

28 |

28 |

11,5 |

0,75 |

||||||

|

М24·1,5 |

14,8 |

30 |

30 |

13,5 |

27 |

5-Пр3 |

0,86 |

||||

|

М27·1,5 |

16,8 |

33 |

33 |

15,5 |

7,0 |

1,10 |

|||||

|

M30·1,5 |

18,5 |

36 |

36 |

17,0 |

28 |

8,0 |

9 |

1,30 |

|||

|

М33·2 |

22,5 |

39 |

39 |

21,0 |

32 |

7,5 |

1,62 |

||||

|

М39·2 |

28,5 |

45 |

45 |

27,0 |

33 |

7,5 |

2,10 |

||||

|

М42·2 |

29,5 |

48 |

48 |

28,0 |

34 |

9,0 |

5 |

2,40 |

|||

|

М45·2 |

30,5 |

51 |

51 |

29,0 |

36 |

10,5 |

8 |

2,70 |

|||

|

М48·2 |

35,8 |

54 |

54 |

34,0 |

37 |

9,0 |

12 |

3,20 |

|||

|

М56·2 |

43,6 |

62 |

62 |

41,0 |

40 |

10,0 |

4,60 |

||||

|

М60·1,5 |

47,6 |

66 |

66 |

45,0 |

41 |

11,0 |

5,60 |

||||

|

М68·1,5 |

51,5 |

74 |

74 |

49,0 |

43 |

12 |

7,20 |

||||

|

М68·2 |

15 |

||||||||||

|

М72·1,5 |

55,6 |

78 |

78 |

53 |

12 |

7,85 |

|||||

|

М72·2 |

15 |

||||||||||

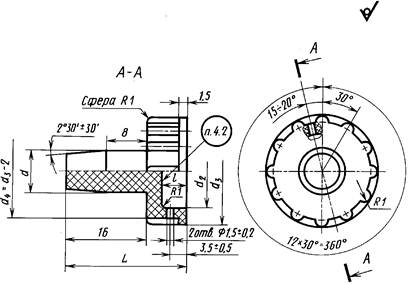

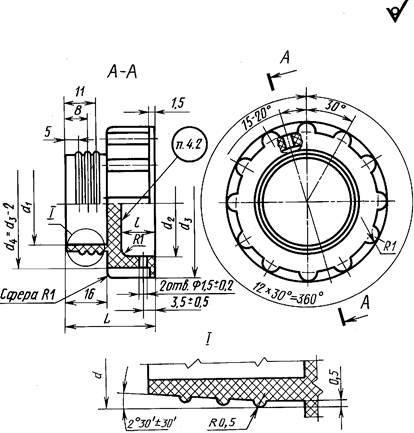

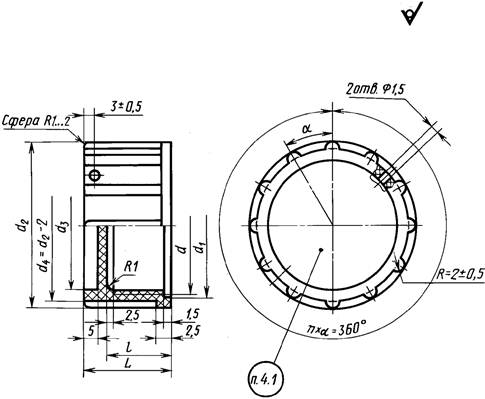

Тип 4

Исполнение 1

Исполнение 2

Исполнение 3

Таблица 4

Размеры, мм

|

d |

d1 |

d2 |

d3 |

L |

l |

Шрифт для маркировки |

Масса 100 шт., кг, не более |

|

|

Пред. откл. |

||||||||

|

h14 |

H14 |

H14 |

h14 |

±0,4 |

±0,4 |

|||

|

1 |

4 |

- |

11 |

17 |

24 |

5 |

2,5-Пр3 |

0,22 |

|

1 |

6 |

- |

13 |

19 |

0,23 |

|||

|

2 |

8 |

5,5 |

15 |

21 |

0,24 |

|||

|

2 |

10 |

7,5 |

17 |

23 |

0,25 |

|||

|

3 |

12 |

9,5 |

18 |

27 |

27 |

8 |

0,26 |

|

|

3 |

14 |

11 |

20 |

29 |

0,27 |

|||

|

3 |

16 |

13 |

22 |

31 |

3-Пр3 |

0,28 |

||

|

3 |

18 |

15 |

24 |

33 |

0,30 |

|||

|

3 |

20 |

17 |

26 |

35 |

0,33 |

|||

|

3 |

22 |

19 |

29 |

38 |

0,38 |

|||

|

3 |

23** |

20 |

30 |

40 |

32 |

12 |

0,41 |

|

|

3 |

24 |

21 |

34 |

43 |

0,43 |

|||

|

3 |

25 |

22 |

34 |

43 |

0,46 |

|||

|

3 |

26 |

23 |

35 |

45 |

0,49 |

|||

|

3 |

28 |

25 |

38 |

47 |

0,54 |

|||

|

3 |

30 |

27 |

0,59 |

|||||

|

3 |

32 |

28 |

40 |

52 |

5-Пр3 |

0,64 |

||

|

3 |

35 |

31 |

43 |

55 |

0,75 |

|||

|

3 |

40 |

36 |

48 |

60 |

0,90 |

|||

|

3 |

45 |

41 |

53 |

65 |

1,06 |

|||

|

3 |

48** |

44 |

56 |

68 |

1,22 |

|||

|

3 |

50 |

46 |

58 |

70 |

1,38 |

|||

Примечания:

1. Пробки размеров, отмеченных знаком **, по возможности не применять.

2. Пробки типа 4 устанавливаются за счет упругой деформации.

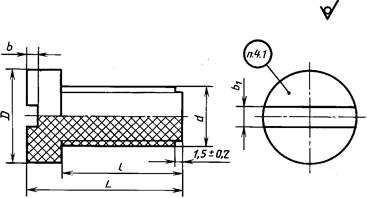

Тип 5

Таблица 4а

Размеры, мм

|

D h14 |

L ±0,4 |

l ±0,4 |

b H14 |

b1 Н14 |

Обозначение маркировки |

Масса 100 шт., кг, не более |

|

|

м3 |

5 |

8 |

6 |

1,2 |

0,8 |

1-Пр3 |

0,05 |

|

М4 |

7 |

10 |

8 |

1,5 |

1,0 |

0,09 |

|

|

М5 |

8 |

10 |

8 |

1,5 |

1,6 |

1,6-Пр3 |

0,14 |

|

М6 |

9 |

12 |

7 |

2,0 |

2,0 |

0,23 |

|

|

М8·1 |

11 |

12 |

9 |

2,5 |

2,5 |

0,28 |

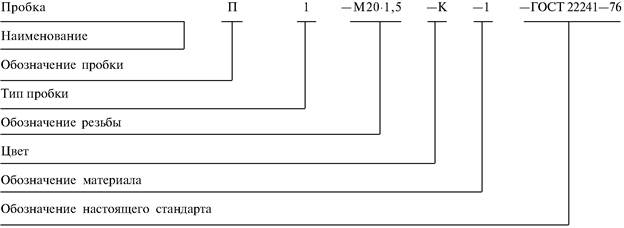

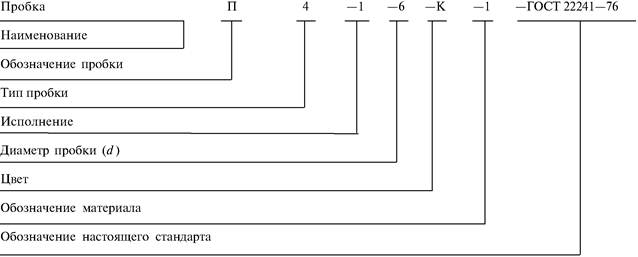

Пример условного обозначения пробок типов 1, 2, 3, 5:

То же, с левой резьбой:

Пробка П1 - M20 · 1,5LH - K - 1 - ГОCT 22241-76

Пример условного обозначения пробки типа 4 исполнения 1:

(Измененная редакция, Изм. № 1, 2, 3, 4, 5).

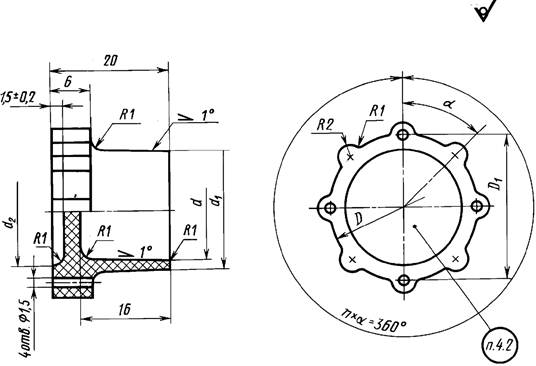

1.4. Крышки должны изготовляться двух типов.

1.5. Конструкция и размеры крышек должны соответствовать:

Примеры применения крышек приведены в справочном приложении.

Тип 1

Размеры, мм

|

d1 |

d2 |

d3 |

L |

l |

Число выступов, п |

Шрифт для маркировки |

Масса 100 шт., кг, не более |

|

|

Пред. откл. |

||||||||

|

H14 |

h14 |

H14 |

±0,4 |

±0,4 |

||||

|

М8·1* |

9 |

14 |

8 |

20 |

12 |

8 |

1,6-Пр3 |

0,18 |

|

M10·1* |

11 |

16 |

10 |

0,12 |

||||

|

М10·1,5 |

2,5-Пр3 |

|||||||

|

М12·1* |

13 |

18 |

12 |

0,18 |

||||

|

М12·1,25* |

0,18 |

|||||||

|

М12·1,5* |

||||||||

|

М14·1 |

15 |

20 |

14 |

0,24 |

||||

|

М14·1,5 |

0,24 |

|||||||

|

М16·1 |

17 |

22 |

16 |

23 |

15 |

0,28 |

||

|

М16·1,5 |

0,28 |

|||||||

|

М18·1 |

19 |

24 |

18 |

23 |

15 |

0,31 |

||

|

М18·1,5 |

||||||||

|

М20·1 |

21 |

26 |

20 |

26 |

18 |

0,35 |

||

|

М20·1,5 |

0,51 |

|||||||

|

М22·1 |

23 |

28 |

22 |

3-Пр3 |

0,57 |

|||

|

М22·1,5 |

||||||||

|

М24·1,5 |

25 |

30 |

24 |

30 |

0,61 |

|||

|

М27·1,5 |

28 |

33 |

27 |

20 |

0,72 |

|||

|

М30·1,5 |

31 |

38 |

30 |

1,15 |

||||

|

М33·1,5 |

34 |

41 |

33 |

32 |

24 |

12 |

1,40 |

|

|

М33·2 |

||||||||

|

М36·1,5 |

37 |

44 |

36 |

34 |

26 |

1,50 |

||

|

М36·2 |

||||||||

|

М39·1,5 |

40 |

47 |

39 |

36 |

28 |

1,60 |

||

|

М39·2 |

||||||||

|

М42·1,5 |

43 |

50 |

42 |

38 |

5-Пр3 |

1,70 |

||

|

М42·2 |

||||||||

|

М45·1,5 |

46 |

53 |

45 |

1,80 |

||||

|

М48·1,5 |

49 |

56 |

48 |

1,90 |

||||

|

М48·2 |

||||||||

|

M52·1,5 |

53 |

60 |

52 |

2,30 |

||||

|

М52·2 |

||||||||

|

M56·1,5 |

57 |

64 |

56 |

2,50 |

||||

|

М60·1,5 |

61 |

68 |

60 |

2,80 |

||||

|

M64·1,5 |

65 |

72 |

64 |

3,2 |

||||

|

M68·1,5 |

69 |

73 |

68 |

3,6 |

||||

|

М68·2 |

||||||||

|

M72·1,5 |

73 |

79 |

72 |

4,1 |

||||

|

М72·2 |

||||||||

Тип 2

Размеры, мм

|

D1 |

d |

d1 |

d2 |

dс |

Число выступов, п |

Шрифт для маркировки |

Масса 100 шт., кг, не более |

|

|

Пред. откл. |

||||||||

|

h14 |

±0,5 |

Н12 |

h14 |

Н14 |

||||

|

18 |

18 |

11 |

14 |

13 |

12 |

8 |

2,5-Пр3 |

0,275 |

|

19 |

19 |

12 |

15 |

14 |

13 |

0,278 |

||

|

20 |

20 |

13 |

16 |

15 |

14 |

0,28 |

||

|

21 |

21 |

14 |

17 |

16 |

15 |

0,292 |

||

|

22 |

22 |

15 |

18 |

17 |

16 |

0,30 |

||

|

23 |

23 |

16 |

19 |

18 |

17 |

0,31 |

||

|

24 |

24 |

17 |

20 |

19 |

18 |

0,33 |

||

|

25 |

25 |

18 |

21 |

20 |

19 |

3-Пр3 |

0,36 |

|

|

27 |

27 |

20 |

23 |

22 |

21 |

0,41 |

||

|

29 |

29 |

22 |

25 |

24 |

23 |

0,46 |

||

|

31 |

31 |

24 |

27 |

26 |

25 |

0,52 |

||

|

33 |

33 |

26 |

29 |

28 |

27 |

0,57 |

||

|

35 |

35 |

28 |

31 |

30 |

29 |

0,64 |

||

|

37,5 |

37,5 |

29,5 |

33,5 |

32 |

31 |

0,70 |

||

|

38,5 |

38,5 |

30,5 |

34,5 |

33 |

32 |

0,73 |

||

|

39,5 |

39,5 |

31,5 |

35,5 |

34 |

33 |

0,75 |

||

|

41,5 |

41,5 |

33,5 |

37,5 |

36 |

35 |

0,82 |

||

|

43,5 |

43,5 |

35,5 |

39,5 |

38 |

37 |

0,89 |

||

|

44,5 |

44,5 |

36,5 |

40,5 |

39 |

38 |

0,93 |

||

|

45,5 |

45,5 |

37,5 |

41,5 |

40 |

39 |

0,96 |

||

|

47 |

47 |

39 |

43 |

41 |

41 |

12 |

1,05 |

|

|

48 |

48 |

40 |

44 |

42 |

42 |

5-Пр3 |

1,09 |

|

|

49 |

49 |

41 |

45 |

43 |

43 |

1,12 |

||

|

50 |

50 |

42 |

46 |

44 |

44 |

1,16 |

||

|

53 |

53 |

45 |

49 |

47 |

47 |

1,29 |

||

|

55 |

55 |

47 |

51 |

49 |

49 |

1,38 |

||

|

58 |

58 |

50 |

54 |

52 |

52 |

1,47 |

||

|

60 |

60 |

52 |

56 |

54 |

54 |

1,56 |

||

|

63 |

63 |

55 |

59 |

57 |

57 |

1,65 |

||

|

65 |

65 |

57 |

61 |

59 |

59 |

1,71 |

||

|

68 |

68 |

60 |

64 |

62 |

62 |

1,81 |

||

__________

dс* - диаметр сопрягаемой детали.

Примечание. Крышка типа 2 устанавливается за счет упругой деформации.

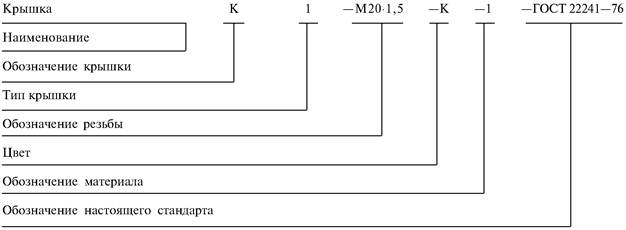

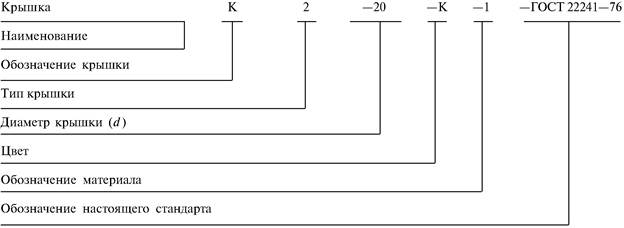

Пример условного обозначения крышек типа 1:

То же, с левой резьбой:

Крышка K1 - M20 · 1,5LH - K - 1 - ГOCT 22241-76

Пример условного обозначения крышек типа 2:

(Измененная редакция, Изм. № 1, 2, 3, 4, 5).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Транспортировочные заглушки должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Материалы для изготовления транспортировочных заглушек (пробок и крышек) приведены в табл. 7.

|

Материал |

|||

|

Наименование |

Цвет |

Условное обозначение |

|

|

Пробки типов 1, 2, 3, 4, 5 Крышки типов 1, 2 |

Полиэтилен 158-02, сорт 1, ГОСТ 16337 |

Красный - К (рецептура 101, 103, 106); желтый - Ж (рецептура 301, 303); белый - Б (рецептура 001, 002, 003) |

1 |

|

Полиэтилен 107-02, сорт 1, ГОСТ 16337 |

2 |

||

|

Пробки типов 1, 2, 3, 5 Крышки типа 1 |

Полиамид марки ПА610 |

- |

3 |

|

Полиамид марки ПА66/6-4 |

4 |

||

|

Пробки типов 1, 2, 3, 5 Крышки типа 1 |

Ударопрочный полистирол марки УПМ-0612Л |

- |

5 |

|

Пробки типов 1, 2, 3, 4, 5 Крышки типов 1, 2 |

Полиэтилен 209-01, сорт 1, ГОСТ 16338 |

Красный - К (рецептура 101, 114), белый - Б (рецептура 001, 002) |

6 |

Примечание. Допускается транспортировочные заглушки изготовлять из полиэтилена марок 158, 107 (с добавками и без добавок) красного цвета (рецептура 101, 102, 103, 106, 107, 109, 115), желтого цвета (рецептура 301, 303), белого цвета (рецептура 001, 002, 003) и неокрашенного 1-го сорта по ГОСТ 16337.

2.3. Транспортировочные заглушки красного цвета должны применяться при хранении и транспортировании готовых изделий, а желтого или белого - при цеховом транспортировании сборочных единиц.

Транспортировочные заглушки должны быть работоспособны в диапазоне температур от 223 К до 333 К.

2.2, 2.3. (Измененная редакция, Изм. № 3).

2.4. Размеры и шероховатость поверхности должны обеспечиваться пресс-формой.

2.5. Шероховатость Ra рабочей поверхности должна быть не более 3,2 мкм.

2.6. Шероховатость Rz рабочей поверхности после механической обработки для удаления литников и грата должна быть не более 40 мкм.

2.7. Неуказанные предельные отклонения размеров: Н16, h16,![]() .

.

2.6, 2.7. (Измененная редакция, Изм. № 3).

2.8. Линейные уклоны должны находиться в поле допуска на соответствующие размеры.

2.9. Неуказанные скругления наружных и внутренних углов должны быть не более 0,5 мм.

2.10. Допускается механическая обработка контровочных отверстий диаметром 1,5 мм при обеспечении шероховатости Rz рабочей поверхности не более 20 мкм.

2.11. Поверхность транспортировочных заглушек должна быть гладкой, без трещин, вздутий, пористости, недопрессовки и посторонних механических включений. На поверхности деталей допускаются холодный стык, разводы, неравномерный глянец.

(Измененная редакция, Изм. № 3).

2.12. Резьба - по ГОСТ 11709. Поля допусков должны соответствовать: для наружных резьб - 8g, для внутренних - 7H.

2.13. Резьба должна быть полной и чистой, без заусенцев, срезанных гребешков и вмятин.

2.14. При изготовлении резьбы в упор величину недореза резьбы следует выполнять не более 1,2 мм.

2.15. Не допускаются:

а) сколы в местах зачистки литников и грата размером более 1·1·0,5 мм;

б) сколы резьбы, превышающие 0,2 длины витка на заходной части и более 0,05 длины на последующих витках;

в) сколы от сверления, получаемые при выходе сверла в радиальном направлении, размером более 0,2 мм;

г) срывы маркировочных знаков, затрудняющие их чтение;

д) выпуклость или вогнутость дна транспортировочных заглушек более 1 мм;

е) отпечатки от трещин, царапин и незначительных забоин на пресс-форме, выходящие за пределы допуска на размер детали;

ж) грат на рабочих поверхностях и резьбе.

(Измененная редакция, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для контроля соответствия транспортировочных заглушек требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные испытания.

3.2. Транспортировочные заглушки должны предъявляться для приемки партиями. Партия должна состоять из транспортировочных заглушек одного обозначения, изготовленных из одной партии материала. Размер партии должен устанавливаться по соглашению между изготовителем и потребителем.

3.3. При приемосдаточных испытаниях транспортировочных заглушек предприятием-изготовителем должны контролироваться внешний вид и присоединительные размеры.

Габаритные размеры, не контролируемые при приемосдаточных испытаниях, должны соответствовать чертежу и обеспечиваться пресс-формами.

(Измененная редакция, Изм. № 3).

3.4. Внешний вид каждой транспортировочной заглушки следует контролировать визуально.

3.5. Для контроля размеров отбирают 1 % транспортировочных заглушек от партии, но не менее 5 шт.

3.6. Резьба контролируется проходной стороной калибра.

3.7. Если при контроле получены неудовлетворительные результаты хотя бы по одному из показателей, по этому показателю проводится повторная проверка на удвоенном количестве транспортировочных заглушек, взятых из той же партии. Если при повторном контроле результаты будут неудовлетворительны, то вся партия бракуется.

3.8. Контроль транспортировочных заглушек осуществляется после выдержки в течение 12 ч с момента изготовления при следующих климатических условиях:

Температура воздуха, К............................................... 308 - 288

Относительная влажность, %...................................... 45 - 80

Атмосферное давление, Па......................................... 8,4 · 104 - 1,07 · 105

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. На пробках типов 1 - 3, 5 и крышках типа 1 маркировать обозначение резьбы литьем. Для размеров, отмеченных в таблицах знаком *, маркировать только шаг резьбы.

4.2. На пробках типа 4 размер d и крышках типа 2 размер dc маркировать литьем.

4.1, 4.2. (Измененная редакция, Изм. № 3).

4.3. Шрифт маркировки указан в табл. 1 - 6.

Шрифт маркировки - по ГОСТ 26.008.

4.4. Клеймить «К» на бирке.

4.5. Транспортировочные заглушки должны быть уложены в деревянные ящики по ГОСТ 2991, картонные ящики по ГОСТ 13841, ГОСТ 22852, выложенные внутри влагонепроницаемым материалом.

Упаковка должна быть плотной, не допускающей перемещения заглушек внутри ящика при транспортировании.

Масса брутто - не более 25 кг.

(Измененная редакция, Изм. № 3).

4.6. В каждый ящик должны упаковываться транспортировочные заглушки только одного обозначения одной или нескольких партий.

4.7. В ящик должна быть вложена этикетка, которая должна содержать:

- наименование или товарный знак предприятия-изготовителя;

- номер партии;

- обозначение транспортировочной заглушки;

- штамп технического контроля;

- количество транспортировочных заглушек;

- дату изготовления.

4.8. Маркировку ящика следует выполнять по ГОСТ 14192 несмываемой краской.

4.9. Транспортировочные заглушки могут транспортироваться любым видом транспорта в упакованном виде.

4.10. Транспортировочные заглушки должны храниться в упакованном виде в условиях, предусмотренных для группы С по ГОСТ 15150.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие транспортировочных заглушек требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации и хранения, установленных настоящим стандартом.

Гарантийный срок хранения - 10 лет с момента изготовления.

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕРЫ ПРИМЕНЕНИЯ ПРОБОК И КРЫШЕК

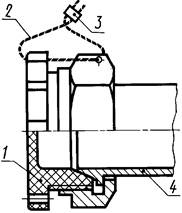

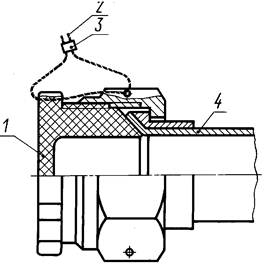

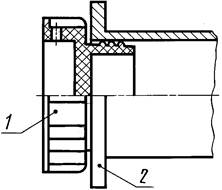

1. Примеры применения пробок типов 1 - 4 приведены соответственно на черт. 1 - 4.

1 - пробка; 2 - проволока диаметром 0,5

- 0,6 мм;

3 - пломба; 4 - соединительная часть трубопровода

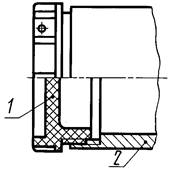

1 - пробка; 2 - соединительная часть трубопровода

1 - пробка; 2 - проволока диаметром 0,5 - 0,6 мм;

3 - пломба; 4 - соединительная часть трубопровода

1 - пробка; 2 - соединительная часть трубопровода

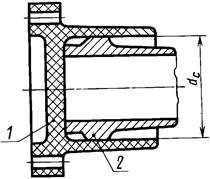

2. Примеры применения крышек типов 1 - 2 приведены соответственно на черт. 5 и 6.

1 - крышка; 2 - соединительная часть трубопровода

Черт. 5

1 - крышка; 2 - соединительная часть трубопровода

ПРИЛОЖЕНИЕ 2. (Исключено, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

|

4. Ограничение срока действия снято Постановлением Госстандарта от 01.10.92 № 1291

5. ИЗДАНИЕ с Изменениями № 1, 2, 3, 4, 5 утвержденными в июле 1980 г., октябре 1982 г., июне 1987 г., октябре 1990 г., октябре 1992 г. (ИУС 10-80, 2-83, 10-87, 1-91, 12-92).