| Информационная система |  |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРУТКИ ЛАТУННЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 2060-90

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРУТКИ ЛАТУННЫЕ Технические условия Brass rods. Specifications |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на тянутые и прессованные латунные прутки круглого, квадратного и шестигранного сечений, применяемые в различных отраслях промышленности.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Прутки изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Диаметры тянутых прутков и предельные отклонения по ним должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Предельное отклонение по диаметру |

|||||

|

круглых прутков |

квадратных и шестигранных прутков |

||||

|

высокой точности |

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|

|

3,0 |

-0,04 |

-0,06 |

-0,10 |

- |

- |

|

3,5 |

-0,05 |

-0,08 |

-0,12 |

- |

- |

|

4,0 |

-0,05 |

-0,08 |

-0,12 |

- |

- |

|

4,5 |

-0,05 |

-0,08 |

-0,12 |

- |

- |

|

5,0 |

-0,05 |

-0,08 |

-0,12 |

-0,08 |

-0,12 |

|

5,5 |

-0,05 |

-0,08 |

-0,12 |

-0,08 |

-0,12 |

|

6,0 |

-0,05 |

-0,08 |

-0,12 |

-0,08 |

-0,12 |

|

6,5 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

7,0 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

7,5 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

8,0 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

8,5 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

9,0 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

9,5 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

10,0 |

-0,06 |

-0,09 |

-0,15 |

-0,09 |

-0,15 |

|

11,0 |

-0,07 |

-0,11 |

-0,18 |

-0,11 |

-0,18 |

|

12,0 |

-0,07 |

-0,11 |

-0,18 |

-0,11 |

-0,18 |

|

13,0 |

-0,07 |

-0,11 |

-0,18 |

-0,11 |

-0,18 |

|

14,0 |

-0,07 |

-0,11 |

-0,18 |

-0,11 |

-0,18 |

|

15,0 |

-0,07 |

-0,11 |

-0,18 |

-0,11 |

-0,18 |

|

16,0 |

-0,07 |

-0,11 |

-0,18 |

- |

-0,18 |

|

17,0 |

-0,07 |

-0,11 |

-0,18 |

-0,11 |

-0,18 |

|

18,0 |

-0,07 |

-0,11 |

-0,18 |

- |

-0,18 |

|

19,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

20,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

21,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

22,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

23,0 |

-0,08 |

-0,13 |

-0,21 |

- |

- |

|

24,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

25,0 |

-0,08 |

-0,13 |

-0,21 |

- |

- |

|

26,0 |

-0,08 |

-0,13 |

-0,21 |

- |

- |

|

27,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

28,0 |

-0,08 |

-0,13 |

-0,21 |

- |

- |

|

30,0 |

-0,08 |

-0,13 |

-0,21 |

-0,13 |

-0,21 |

|

32,0 |

-0,10 |

-0,16 |

-0,25 |

-0,16 |

-0,25 |

|

34,0 |

- |

- |

- |

- |

-0,25 |

|

35,0 |

-0,10 |

-0,16 |

-0,25 |

-0,16 |

-0,25 |

|

36,0 |

-0,10 |

-0,16 |

-0,25 |

-0,16 |

-0,25 |

|

38,0 |

-0,10 |

-0,16 |

-0,25 |

-0,16 |

-0,25 |

|

40,0 |

-0,10 |

-0,16 |

-0,25 |

- |

- |

|

41,0 |

-0,10 |

- |

- |

-0,16 |

-0,25 |

|

45,0 |

-0,10 |

-0,16 |

-0,25 |

- |

- |

|

46,0 |

-0,10 |

- |

- |

-0,16 |

-0,25 |

|

50,0 |

-0,10 |

-0,16 |

-0,25 |

-0,16 |

-0,25 |

Примечания:

1. Из сплава марки ЛС 63-3 изготовляют только круглые прутки диаметром от 5 до 20 мм включительно.

2. Для квадратных и шестигранных прутков под диаметром подразумевается диаметр вписанной окружности.

3. Площадь поперечного сечения и теоретическая масса 1 м круглых, квадратных и шестигранных прутков приведены в приложении 1.

4. Прутки диаметром 16, 18 мм изготовляют круглого и шестигранного сечений; прутки диаметром 34 мм изготовляют шестигранного сечения. Прутки указанных диаметров изготовляют из латуней марок Л 63 и ЛС 59-1.

(Измененная редакция, Изм. № 1, 2).

1.2.2. Размеры прессованных прутков и предельные отклонения по ним должны соответствовать указанным в табл. 2.

Таблица 2

мм

|

Предельное отклонение по диаметру |

||||

|

круглых прутков |

квадратных и шестигранных прутков |

|||

|

повышенной точности |

нормальной точности |

повышенной точности |

нормальной точности |

|

|

10 |

-0,36 |

-0,58 |

- |

- |

|

11 |

-0,43 |

-0,70 |

- |

- |

|

12 |

-0,43 |

-0,70 |

- |

- |

|

14 |

-0,43 |

-0,70 |

- |

- |

|

16 |

-0,43 |

-0,70 |

- |

- |

|

18 |

-0,43 |

-0,70 |

- |

- |

|

20 |

-0,52 |

-0,84 |

- |

- |

|

22 |

-0,52 |

-0,84 |

-0,52 |

-0,84 |

|

23 |

-0,52 |

-0,84 |

- |

- |

|

24 |

- |

- |

-0,52 |

-0,84 |

|

25 |

-0,52 |

-0,84 |

- |

- |

|

26 |

-0,52 |

-0,84 |

- |

- |

|

27 |

- |

- |

-0,52 |

-0,84 |

|

28 |

-0,52 |

-0,84 |

- |

- |

|

30 |

-0,52 |

-0,84 |

-0,52 |

-0,84 |

|

32 |

-0,62 |

-1,00 |

-0,62 |

-1,00 |

|

35 |

-0,62 |

-1,00 |

- |

- |

|

36 |

- |

- |

- |

-1,00 |

|

38 |

-0,62 |

-1,00 |

- |

- |

|

40 |

-0,62 |

-1,00 |

- |

-1,00 |

|

41 |

- |

- |

- |

-1,00 |

|

42 |

-0,62 |

-1,00 |

- |

- |

|

45 |

-0,62 |

-1,00 |

- |

-1,00 |

|

46 |

- |

- |

- |

-1,00 |

|

48 |

-0,62 |

-1,00 |

- |

- |

|

50 |

-0,62 |

-1,00 |

- |

-1,00 |

|

55 |

- |

-1,20 |

- |

-1,20 |

|

60 |

- |

-1,20 |

- |

-1,20 |

|

65 |

- |

-1,20 |

- |

-1,20 |

|

70 |

- |

-1,20 |

- |

-1,20 |

|

75 |

- |

-1,20 |

- |

-1,20 |

|

80 |

- |

-1,20 |

- |

-1,20 |

|

85 |

- |

-1,40 |

- |

- |

|

90 |

- |

-1,40 |

- |

-1,40 |

|

95 |

- |

-1,40 |

- |

- |

|

100 |

- |

-1,40 |

- |

-1,40 |

|

110 |

- |

-2,20 |

- |

- |

|

120 |

- |

-2,20 |

- |

- |

|

130 |

- |

-2,50 |

- |

- |

|

140 |

- |

-2,50 |

- |

- |

|

150 |

- |

-2,50 |

- |

- |

|

160 |

- |

-2,50 |

- |

- |

|

170 |

- |

-2,80 |

- |

- |

|

180 |

- |

-2,80 |

- |

- |

Примечания:

1. Площадь поперечного сечения и теоретическая масса 1 м прессованных прутков приведены в приложении 2.

2. Ориентировочная плотность латуней приведена в приложении 3.

(Измененная редакция, Изм. № 2).

1.2.3. Точность изготовления прутков no-размерам потребитель указывает в заказе. При отсутствии требований в заказе точность изготовления определяет изготовитель.

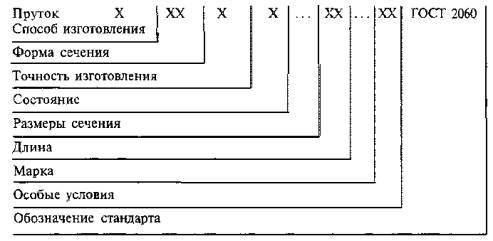

Условное обозначение прутков проставляется по схеме:

при следующих сокращениях:

Способ изготовления:

холоднодеформированный (тянутый) - Д;

горячедеформированный (прессованный) - Г.

Форма сечения:

круглый - КР;

квадратный - KB;

шестигранный - ШГ.

Точность изготовления:

нормальная - Н;

повышенная - П;

высокая - В.

Состояние:

мягкое - М;

полутвердое - П;

твердое - Т.

Длина:

немерная длина - НД;

кратная длина - КД;

в бухтах - БТ.

Особые условия:

автоматный - АВ;

антимагнитный - AM;

пруток с обрезанными концами - О;

мягкое состояние повышенной пластичности - Н;

полутвердое состояние повышенной пластичности - Р;

твердое состояние повышенной пластичности - У;

прессованное состояние обычной пластичности - С;

прессованное состояние повышенной пластичности - Т.

Вместо отсутствующего показателя ставится знак «X» (кроме обозначения длины и особых условий).

Примеры условных обозначений:

Пруток тянутый, шестигранный, нормальной точности изготовления, полутвердый, диаметром 24 мм, длиной 3000 мм из латуни марки ЛО 62-1:

Пруток ДШГНП 24´3000 ЛО 62-1 ГОСТ 2060-90

То же, тянутый, круглый, нормальной точности изготовления, твердый, диаметром 12 мм, немерной длины, из латуни марки ЛС 63-3, предназначенный для обработки на автоматах:

Пруток ДКРНТ 12 НД ЛС 63-3 АВ ГОСТ 2060-90

То же, прессованный, квадратный, нормальной точности изготовления, диаметром 24 мм, немерной длины из латуни марки ЛЖС 58-1-1:

Пруток ГКВНХ 24 НД ЛЖС 58-1-1 ГОСТ 2060-90

То же, тянутый, квадратный, повышенной точности изготовления, твердый, диаметром 12 мм, длиной, кратной 5000 мм, из латуни марки ЛС 59-1, антимагнитный:

Пруток ДКВПТ 12 КД 5000 ЛС 59-1 AM ГОСТ 2060-90

То же, тянутый, круглый, высокой точности изготовления, твердый, диаметром 10 мм, мерной длины 2000 мм, из латуни марки ЛС 63-3:

Пруток ДКРВТ 10´2000 ЛС 63-3 ГОСТ 2060-90

1.3. Характеристики

1.3.1. Характеристики базового исполнения

1.3.1.1. Прутки изготовляют из медно-цинковых сплавов (латуней) по ГОСТ 15527 и из латуни марки ЛC 58-2 с химическим составом, указанным в табл. 3а в соответствии с требованиями табл. 3.

Таблица 3

|

Профиль прутков |

Марки латуни |

|

|

Тянутые |

Круглые, квадратные, шестигранные |

Л 63, ЛС 59-1, ЛО 62-1, ЛЖС 58-1-1, ЛМц 58-2, ЛЖМц 59-1-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 |

|

Тянутые |

Круглые |

ЛС 63-3 |

|

Прессованные |

Круглые, квадратные шестигранные |

Л 63, ЛО 62-1, ЛС 59-1, ЛМц 58-2, ЛЖМц 59-1-1, ЛАЖ 60-1-1, ЛЖС 58-1-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 |

(Измененная редакция, Изм. № 2).

1.3.1.2. По состоянию материала тянутые прутки изготовляют:

из сплавов марок Л 63, ЛС 59-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 - мягкими, полутвердыми и твердыми;

из сплавов марок ЛО 62-1, ЛЖС 58-1-1, ЛМц 58-2, ЛЖМц 59-1-1 - полутвердыми;

из сплава марки ЛС 63-3 - твердыми и полутвердыми.

(Измененная редакция, Изм. № 2).

На поверхности допускаются мелкие плены, вмятины, раковины, риски, задиры, кольцеватость, следы правки, если они при контрольной зачистке не выводят прутки за предельные отклонения по диаметру. Допускаются следы технологической смазки, а также цвета побежалости после отжига.

1.3.1.4. В прутках не допускаются внутренние дефекты в виде раковин, неметаллических включений и пресс-утяжин.

Конец прутка, примыкающий к пресс-остатку, подвергают излому или обрезке до полного удаления пресс-утяжины.

Обломанный конец прутка при отправке потребителю не обрезают.

Допускается обрубать концы прутков диаметром 80 мм и менее, при этом косина реза не оговаривается.

1.3.1.5. Отклонение от формы поперечного сечения (овальность, отклонение от угла) допускается в пределах допуска по диаметру.

1.3.1.6. Допускается закругление продольных ребер тянутых прутков квадратного и шестигранного сечений радиусом до 1,0 мм - для размеров свыше 25 мм и радиусом до 0,5 мм - для размеров до 25 мм включительно.

(Измененная редакция, Изм. № 2).

1.3.1.7. С тянутых прутков полутвердого и твердого состояний из сплавов всех марок должны быть сняты остаточные растягивающие напряжения термическим (низкотемпературный отжиг) или механическим методом.

1.3.1.8. Скручивание квадратных и шестигранных прутков в твердом и полутвердом состояниях не должно превышать значений, указанных в табл. 4.

Таблица 4

мм

|

Предельное отклонение скручивания Д |

||

|

на 1 м |

на общую длину прутка |

|

|

До 17 |

1,0 |

2,0 |

|

Св. 17 до 50 |

2,0 |

5,0 |

Примечание. Скручивание тянутых мягких и прессованных прутков не регламентируется.

1.3.1.9. Прутки изготовляют нормальной точности по диаметру.

Диаметры тянутых и прессованных прутков нормальной точности изготовления и предельные отклонения по ним должны соответствовать указанным в табл. 1 и 2.

1.3.1.10. По длине прутки изготовляют немерной длины:

1,5 - 3,0 м - диаметром от 3 до 4 мм включ.;

2,0 - 5,0 м - диаметром св. 4 до 40 мм включ.;

1,0 - 4,0 м - диаметром св. 40 до 80 мм включ.;

1,0 - 3,0 м - диаметром св. 80 до 100 мм включ.;

0,5 - 3,0 м - диаметром св. 100 мм.

В партии прутков немерной длины допускаются укороченные прутки в количестве не более 10 % массы партии;

длиной не менее 1 м - для прутков диаметром до 40 мм;

длиной не менее 0,5 м - для прутков диаметром св. 40 мм.

1.3.1.11. Прутки должны быть выправлены. Кривизна прутков на 1 м длины не должна превышать норм, приведенных в табл. 5.

Таблица 5

мм

|

Кривизна на 1 м длины прутка при диаметре |

|||||

|

до 18 |

св. 18 до 40 |

св. 40 до 50 |

св. 50 до 120 |

св. 120 |

|

|

Тянутые твердые и полутвердые (для обработки на автоматах) |

1,25 |

1,0 |

2,0 |

- |

- |

|

Тянутые твердые и полутвердые |

2,0 |

1,5 |

2,0 |

- |

- |

|

Прессованные |

3,0 |

4,5 |

5,0 |

6,0 |

9,0 |

Примечание. Кривизна тянутых мягких прутков и прутков в бухтах не нормируется.

Общая кривизна прутка не должна превышать произведения местной кривизны на 1 м на длину прутка в метрах.

1.3.1.12. Механические свойства прутков должны соответствовать требованиям, указанным в табл. 6.

Таблица 6

|

Способ изготовления прутков и состояние материала |

Диаметр прутков, мм |

Временное сопротивление Rm (σв), мПа (кгс/мм2) |

Относительное удлинение, % |

||

|

А5 (δ5) |

А10 (δ10) |

||||

|

не менее |

|||||

|

Л 63 |

Прессованные |

10 - 180 |

290 (30) |

33 |

30 |

|

Тянутые мягкие |

3 - 50 |

290 (30) |

44 |

40 |

|

|

Тянутые полутвердые |

3 - 40 |

370 (38) |

17 |

15 |

|

|

Тянутые твердые |

3 - 12 |

440 (45) |

11 |

10 |

|

|

ЛС 59-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 |

Тянутые полутвердые |

3 - 12 13 - 20 21 - 40 |

410 (42) 390 (40) 390 (40) |

10 15 18 |

8 12 15 |

|

Тянутые твердые |

3 - 12 |

490 (50) |

7 |

5 |

|

|

ЛС 63-3 |

Тянутые твердые |

3 - 9,5 |

590 (60) |

- |

1 |

|

10 - 14 |

540 (55) |

- |

1 |

||

|

15 - 20 |

490 (50) |

- |

1 |

||

|

Тянутые полутвердые |

10 - 20 |

350 (36) |

- |

12 |

|

|

ЛО 62-1 |

Прессованные |

10 - 160 |

360 (37) |

- |

20 |

|

Тянутые полутвердые |

3 - 50 |

390 (40) |

- |

15 |

|

|

ЛЖС 58-1-1 |

Прессованные |

10 - 160 |

290 (30) |

- |

20 |

|

Тянутые полутвердые |

3 - 50 |

440 (45) |

- |

10 |

|

|

ЛМц 58-2 |

Прессованные |

10 - 160 |

390 (40) |

- |

25 |

|

Тянутые полутвердые |

3 - 12 |

440 (45) |

- |

20 |

|

|

13 - 50 |

410 (42) |

- |

20 |

||

|

ЛЖМц 59-1-1 |

Прессованные |

10 - 160 |

430 (44) |

- |

28 |

|

Тянутые полутвердые |

3 - 12 |

490 (50) |

- |

15 |

|

|

13 - 50 |

440 (45) |

- |

17 |

||

|

ЛАЖ 60-1-1 |

Прессованные |

10 - 160 |

440 (45) |

- |

18 |

(Поправка).

Примечания:

1. Твердость прутков по Бринеллю приведена в приложении 4.

2. Относительное удлинение прутков из латуни марок Л 63 и ЛС 59-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 определяют на коротких (А5) или на длинных (А10) образцах.

(Измененная редакция, Изм. № 1, 2).

1.3.1.13. Рекомендуемая область применения прутков из латуней различных марок приведена в приложении 5.

1.3.2. Характеристики исполнения, устанавливаемые по требованию потребителя.

1.3.2.1. Прутки изготовляют повышенной и высокой точности по диаметру.

Диаметры тянутых прутков повышенной и высокой точности и прессованных прутков повышенной точности изготовления и предельные отклонения по ним должны соответствовать указанным в табл. 1 и 2.

Из сплава ЛС 63-3 изготовляют тянутые круглые прутки диаметром от 3 до 4,5 мм включительно.

1.3.2.2. По длине прутки изготовляют:

а) мерной длины - в пределах немерной с предельными отклонениями по длине:

для тянутых: +15 мм;

для прессованных: +15 мм - для прутков диаметром до 80 мм включ.;

+20 мм - для прутков диаметром св. 80 мм;

б) кратной мерной длины - в пределах немерной с припуском 5 мм на каждый рез и с общим допуском по длине в соответствии с подпунктом а.

Прутки должны быть ровно обрезаны и не должны иметь значительных заусенцев. Рез должен быть перпендикулярным к оси прутка.

Косина реза не должна превышать половины предельного отклонения по длине прутка.

1.3.2.3. Тянутые прутки диаметром до 12 мм и прессованные прутки диаметром до 22 мм изготовляют в бухтах. Длина прутка должна быть не менее 6 м.

1.3.2.4. Прутки из сплавов марок Л 63, ЛС 59-1 и ЛС 63-3 изготовляют с антимагнитными свойствами в соответствии с требованиями ГОСТ 15527.

1.3.2.5. Прутки диаметром свыше 28 до 40 мм включительно изготовляют с обрезанными концами.

1.3.2.6. Для тянутых твердых и полутвердых прутков диаметром до 18 мм, предназначенных для обработки на автоматах, кривизна не должна превышать 1 мм на 1 м длины прутка.

1.3.2.7. Для прутков повышенной пластичности нормы временного сопротивления и относительного удлинения должны соответствовать указанным в табл. 7.

Таблица 7

|

Способ изготовления прутков и состояние материала |

Диаметр прутков мм |

Временное сопротивление Rm (σв), мПа (кгс/мм2) |

Относительное удлинение, % |

||

|

А5 (δ5) |

А10 (δ10) |

||||

|

не менее |

|||||

|

Л 63 |

Прессованные |

10 - 180 |

290 (30) |

39 |

35 |

|

Тянутые мягкие |

3 - 50 |

290 (30) |

46 |

40 |

|

|

Тянутые полутвердые |

3 - 40 |

370 (38) |

27 |

24 |

|

|

Тянутые твердые |

3 - 12 |

440 (45) |

14 |

11 |

|

|

ЛС59-1 |

Прессованные |

10 - 160 |

360 (37) |

23 |

20 |

|

Тянутые мягкие |

3 - 50 |

340 (35) |

32 |

30 |

|

|

Тянутые полутвердые |

3 - 12 |

430 (44) |

14 |

12 |

|

|

13 - 20 |

430 (44) |

16 |

14 |

||

|

21 - 40 |

410 (42) |

20 |

17 |

||

|

Тянутые твердые |

3 - 12 |

490 (50) |

12 |

9 |

|

(Измененная редакция, Изм. № 2).

1.3.3. Характеристики исполнения, устанавливаемые по согласованию потребителя с изготовителем

1.3.3.1. Прутки изготовляют промежуточных размеров по диаметру с предельными отклонениями, для следующего большего размера, указанными в табл. 1 и 2.

1.3.3.2. Прутки изготовляют длиной, превышающей указанную в п. 1.3.1.10. При этом требования к косине реза, кривизне, скручиванию, радиусу закругления продольных ребер прутков и качеству поверхности устанавливаются по согласованию потребителя с изготовителем.

1.3.3.3. Предельные отклонения по длине тянутых мерных прутков диаметром до 20 мм с обрубленными концами устанавливают по согласованию потребителя с изготовителем.

(Новая редакция, Изм. № 2).

1.3.3.4. Для прессованных прутков из сплава марки ЛЖМц 59-1-1 относительное удлинение (А10) допускается снижать до 20 % при условии, что временное сопротивление Rm (σв) будет не менее 510 МПа (52 кгс/мм2).

1.3.3.5. Для прутков из сплавов марок Л 63 и ЛС 59-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 вместо временного сопротивления и относительного удлинения определяют твердость по Виккерсу.

Твердость по Виккерсу прутков из латуни марок Л 63 и ЛС 59-1 должна соответствовать требованиям, указанным в табл. 7а.

Таблица 7а

|

Способ изготовления прутков и состояние материала |

Диаметр прутков, мм |

Твердость по Виккерсу HV20 |

|

|

Л 63 |

Прессованные |

10 - 180 |

65 - 120 |

|

Тянутые мягкие |

3 - 50 |

65 - 120 |

|

|

Тянутые полутвердые |

3 - 40 |

121 - 165 |

|

|

Тянутые твердые |

3 - 12 |

Не менее 161 |

|

|

ЛС 59-1 ЛС 59-1 В ЛС 59-3 ЛС 58-2 |

Прессованные |

10 - 50 |

80 - 140 |

|

55 - 160 |

70 - 140 |

||

|

Тянутые мягкие |

3 - 50 |

80 - 140 |

|

|

Тянутые полутвердые |

3 - 12 |

121 - 170 |

|

|

13 - 20 |

121 - 170 |

||

|

21 - 40 |

121 - 170 |

||

|

Тянутые твердые |

3 - 12 |

Не менее 171 |

Для прутков из латуни марок ЛС 63-3, ЛО 62-1, ЛЖС 58-1-1, ЛМц 58-2, ЛЖМц 59-1 -1 и ЛАЖ 60-1-1 твердость по Виккерсу не регламентируется.

(Измененная редакция, Изм. № 2).

1.4. Маркировка

1.4.1. К каждому пучку или бухте должен быть прикреплен металлический, картонный или фанерный ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение прутка;

номер партии;

штамп технического контроля или номер контролера ОТК.

На торце прутков диаметром более 40 мм должны быть выбиты:

условное обозначение марки сплава;

номер партии;

клеймо технического контроля.

Допускается указанные данные наносить несмываемой краской на боковой поверхности прутка.

(Измененная редакция, Изм. № 1).

1.4.2. Для маркировки прутков из различных сплавов допускается применять следующие обозначения:

Марка сплава Обозначение

Л 63 Л 63

Л 63 антимагнитный Л 63А

ЛС 59-1 М

Л С 59-1 антимагнитный МА

ЛС 63-3 Л 63-3

ЛС 63-3 антимагнитный Л 63-3А

ЛО 62-1 ЛО

ЛЖС 58-1-1 ЛЖС

ЛМц 58-2 ЛМ

ЛЖМц 59-1-1 ЛЖМ

ЛАЖ 60-1-1 ЛАЖ

ЛС 59-1 В ЛС 59-1 В

ЛС 59-2 ЛС 59-3

ЛС 58-2 ЛC 58-2.

(Измененная редакция, Изм. № 2).

1.5. Упаковка

1.5.1. Прутки диаметром от 5 до 40 мм связывают в пучки или бухты массой не более 80 кг каждый. Каждый пучок должен состоять не менее чем из трех прутков и должен быть перевязан проволокой в два оборота диаметром не менее 1,2 мм по ГОСТ 3282 не менее чем в двух местах таким образом, чтобы исключалось взаимное перемещение прутков в пучке. Концы проволоки соединяют скруткой не менее пяти витков. Каждая бухта должна быть перевязана проволокой по ГОСТ 3282 не менее чем в трех местах равномерно по окружности бухты.

По согласованию изготовителя с потребителем при механизированной погрузке и выгрузке допускается масса пучков и бухт более 80 кг.

Прутки диаметром менее 5 мм (прутки, предназначенные для обработки на автоматах, диаметром до 10 мм включительно) упаковывают в деревянные ящики типов I, II-1, III-1 по ГОСТ 2991. Размеры ящиков - по ГОСТ 21140. Допускается упаковывание в возвратные металлические контейнеры по нормативно-технической документации.

По требованию потребителя тянутые прутки диаметром до 10 мм включительно высокой и повышенной точности изготовления, связанные в пучки или бухты, упаковывают в синтетические или нетканые материалы по нормативно-технической документации, обеспечивающие сохранность качества прутков.

По согласованию потребителя с изготовителем допускается прутки, предназначенные для обработки на автоматах, диаметром до 10 мм включительно упаковывать в синтетические или нетканые материалы без упаковывания в ящики.

Укрупнение грузовых мест в транспортные пакеты проводят по нормативно-технической документации. Габаритные размеры пакетов - по ГОСТ 24597 и нормативно-технической документации.

Масса транспортного пакета при транспортировании в крытых вагонах не должна превышать 1250 кг.

Допускается транспортировать прутки в пакетах массой до 1500 кг без увязки в пучки, при отсутствии перегрузки в пути.

Пакетирование ящиков, пучков и отдельных прутков, не связанных в пучки, осуществляют без поддонов с использованием брусков высотой не менее 50 мм или на поддонах по ГОСТ 9557 при длине прутка не более 1,2 м с обвязкой проволокой диаметром не менее 2 мм в два оборота по ГОСТ 3282 или лентой с размерами не менее 0,3´30 мм по ГОСТ 3560, а также с использованием пакетируемых строп из проволоки по ГОСТ 3282 диаметром не менее 5 мм со скруткой не менее трех витков.

Упаковка продукции в районы Крайнего Севера и приравненные к ним районы - по ГОСТ 15846.

В качестве упаковки и упаковочных материалов допускается применять также другие виды упаковки и упаковочных материалов по нормативно-технической документации.

2. ПРИЕМКА

2.1. Прутки принимают партиями. Партия должна состоять из прутков одной марки сплава, одной формы сечения, одного размера, одного способа изготовления, одного состояния, одной точности изготовления и оформлена одним документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и товарный знак;

условное обозначение прутков;

результаты испытаний (по требованию потребителя);

номер партии;

массу партии.

Масса партии не должна превышать 6000 кг.

Допускается по согласованию с потребителем оформлять один документ о качестве на несколько партий, отгружаемых одновременно одному потребителю.

2.2. Проверке размеров подвергают 10 % прутков или бухт от партии или каждый пучок партии.

2.3. Для контроля качества поверхности прутков от партии отбирают прутки (бухты) «вслепую» (методом наибольшей объективности) по ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242. Количество отбираемых прутков (бухт) определяют по табл. 8.

Таблица 8

шт.

|

Количество контролируемых прутков (бухт) |

Браковочное число |

|

|

2 - 8 |

2 |

1 |

|

9 - 15 |

3 |

1 |

|

16 - 25 |

5 |

1 |

|

26 - 50 |

8 |

2 |

|

51 - 90 |

13 |

2 |

|

91 - 150 |

20 |

3 |

|

151 - 280 |

32 |

4 |

|

281 - 500 |

50 |

6 |

|

501 - 1200 |

80 |

8 |

|

1201 - 3200 |

125 |

11 |

Партия считается годной, если число прутков (бухт), не соответствующих требованиям п. 1.3.1.3, менее браковочного числа., приведенного в табл. 8. В случае, когда браковочное число равно или больше приведенного в табл. 8. партия бракуется.

Допускается изготовителю, при получении неудовлетворительных результатов, контролировать каждый пруток.

Допускается изготовителю контролировать качество поверхности прутков в процессе производства.

2.4. Для проверки кривизны отбирают не менее трех прутков или трех пучков от 3000 кг и менее.

2.5. Для проверки скручивания отбирают пять прутков или пять пучков от 3000 кг и менее. Если в партии менее пяти прутков, то контролируют 100 % прутков.

2.6. Проверку на наличие внутренних дефектов прессованных прутков проводят на каждом прутке.

Для проверки на наличие внутренних дефектов прессованных прутков из сплавов ЛЖМц 59-1-1 и ЛМц 58-2 диаметром 30 - 120 мм от партии отбирают прутки «вслепую» (методом наибольшей объективности) по ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242.

Количество отбираемых прутков определяют по табл. 9.

Таблица 9

шт.

|

Количество контролируемых прутков (бухт) |

Количество прутков (бухт) в партии |

Количество контролируемых прутков (бухт) |

|

|

2 - 8 |

2 |

91 - 150 |

20 |

|

9 - 15 |

3 |

151 - 280 |

32 |

|

16 - 25 |

5 |

281 - 500 |

50 |

|

26 - 50 |

8 |

501 - 1200 |

80 |

|

51 - 90 |

13 |

|

|

При обнаружении хотя бы на одном прутке из сплавов ЛЖМц 59-1-1 и ЛМц 58-2 диаметром 30 - 120 мм пресс-утяжины партия бракуется.

Допускается изготовителю при получении неудовлетворительных результатов контролировать каждый пруток.

Для проверки внутренних дефектов тянутых прутков отбирают два прутка, два пучка или две бухты от 3000 кг и менее.

2.7. Для проверки механических свойств и наличия остаточных растягивающих напряжений отбирают два прутка, два пучка или две бухты от 3000 кг и менее.

При контроле механических свойств определяют или временное сопротивление и относительное удлинение или твердость.

Механические свойства прессованных прутков определяют по требованию потребителя.

2.8. Для проверки твердости прутков из латуни марок ЛС 59-1 и Л 63 отбирают два прутка, два пучка или две бухты от 3000 кг и менее.

2.10. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, кроме показателей внешнего вида и проверки на наличие внутренних дефектов прессованных прутков, по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяют на всю партию.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Контроль качества поверхности прутков проводят статистическим методом, обеспечивающим заданное качество поверхности с вероятностью 96 % (приемочный уровень дефектности AQL = 4 %).

Поверхность прутков осматривают без применения увеличительных приборов.

3.2. Контроль размеров

3.2.1. Проверку размеров проводят на каждом отобранном по п. 2.2 прутке или бухте и на 10 % прутков каждого пучка.

3.2.2. Диаметр прутков измеряют микрометром с ценой деления 0,01 мм по ГОСТ 6507. Длину прутков измеряют рулеткой по ГОСТ 7502-98 или металлической линейкой по ГОСТ 427. Радиус закругления продольных ребер определяют шаблоном (радиусомером) по НД. Косину реза проверяют угольником по ГОСТ 3749, поверочной линейкой длиной 1 м по ГОСТ 8026-92 и щупом по НД или металлической линейкой по ГОСТ 427.

(Измененная редакция, Изм. № 2).

Скручивание, кривизну, косину реза, овальность, отклонение от угла прутков проверяют по ГОСТ 26877.

3.3. Проверку на наличие внутренних дефектов путем излома в прессованных прутках из сплавов ЛЖМц 59-1-1 и ЛМц 58-2 диаметром 30 - 120 мм проводят статистическим методом, обеспечивающим отсутствие пресс-утяжин на конце прутка, примыкающего к пресс-остатку, с вероятностью 99,99 % (AQL = 0,01 %).

Проверку прессованных прутков из сплавов Л 63, ЛО 62-1, ЛС 59-1, ЛАЖ 60-1-1, ЛЖС 58-1-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 на наличие внутренних дефектов проводят неразрушающим методом контроля по методике, приведенной в приложении 6 или методике, согласованной между изготовителем и потребителем, с конца, примыкающего к пресс-остатку. Допускается проводить проверку на наличие внутренних дефектов путем излома прутка.

Для проверки тянутых прутков на наличие внутренних дефектов от каждого пучка, взятого от партии, отбирают по одному прутку.

Проверку тянутых прутков на наличие внутренних дефектов проводят путем излома прутка. Проверке подвергают оба конца прутка.

В изломе прутков не должно быть раковин, неметаллических включений и пресс-утяжин.

Излом при сдаче прутков не обрезается.

Для проверки металла на наличие внутренних дефектов путем излома прутки должны быть надрезаны с одной или двух сторон. Надрез должен быть сделан таким образом, чтобы излом проходил через центральную часть прутка.

Ширина излома должна быть:

не менее 60 % диаметра - для прутков диаметром до 16 мм включ.;

не менее 10 мм - для прутков диаметром более 16 мм.

Осмотр излома проводят визуально без применения оптических приборов.

(Измененная редакция, Изм. № 2).

3.4. Испытание прутков на растяжение проводят на образцах, взятых от каждого отобранного от партии прутка или бухты. От каждого пучка, взятого от партии, отбирают по одному прутку и от каждого из прутков берут один образец. Испытание проводят по ГОСТ 1497.

Отбор и подготовку образцов для испытаний на растяжение проводят по ГОСТ 24047.

Допускается для прутков с площадью поперечного сечения до 120 мм2 вытачивать образцы диаметром 6, 8 и 10 мм из центральной части прутка.

3.5. Для проверки химического состава отбирают по одному образцу от каждого отобранного по п. 2.9 прутка или бухты и по одному образцу от каждого отобранного пучка. Отбор проб для определения химического состава - по ГОСТ 24231.

Химический состав прутков определяют по ГОСТ 1652.1 - ГОСТ 1652.13, ГОСТ 9716.1 - ГОСТ 9716.3 или другими методами, не уступающими по точности стандартным.

Допускается у изготовителя контролировать содержание висмута, сурьмы, мышьяка, фосфора - один раз в три месяца при условии обеспечения их содержания требованиям ГОСТ 15527.

При возникновении разногласий в оценке качества химический состав прутков определяют по ГОСТ 1652.1 - ГОСТ 1652.13 и ГОСТ 9716.1 - ГОСТ 9716.3.

Испытание на твердость по Виккерсу (HV20) проводят по ГОСТ 2999.

При возникновении разногласий при испытании по Виккерсу проводят испытание на растяжение в соответствии с п. 3.6.

3.7. Снятие остаточных растягивающих напряжений на прутках обеспечивается технологией изготовителя.

Наличие остаточных растягивающих напряжений контролируют в случае возникновения разногласий в оценке качества прутков ртутной пробой по методике, изложенной в приложении 7.

По согласованию изготовителя с потребителем контроль наличия остаточных растягивающих напряжений в прутках допускается проводить аммиачным способом по методике, согласованной изготовителем с потребителем.

3.8. Допускается по согласованию изготовителя с потребителем применять статистические методы контроля размеров, кривизны, скручивания, овальности и механических свойств прутков.

3.9. Допускается изготовителю применять другие методы испытаний, обеспечивающие необходимую точность, установленную в настоящем стандарте. При возникновении разногласий в определении показателя контроль проводят методом, указанным в стандарте.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Прутки длиной до 3 м транспортируют транспортом всех видов в крытых транспортных средствах, прутки длиной 3 м и более транспортируют открытыми транспортными средствами в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

4.2. Транспортная маркировка - по ГОСТ 14192-96 с нанесением дополнительной надписи номера партии.

(Измененная редакция, Изм. № 2).

4.3. При хранении прутки должны быть защищены от механических повреждений, действия влаги и активных химических веществ.

При соблюдении указанных условий хранения свойства прутков при хранении не меняются.

ПРИЛОЖЕНИЕ 1

Справочное

ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ТЕОРЕТИЧЕСКАЯ МАССА 1 м ТЯНУТЫХ ПРУТКОВ

Таблица 10

|

Номинальный диаметр, мм |

Площадь поперечного сечения прутков, мм2 |

Теоретическая масса 1 м прутков, кг |

||||

|

круглых |

квадратных |

шестигранных |

круглых |

квадратных |

шестигранных |

|

|

3,0 |

7,07 |

- |

- |

0,060 |

- |

- |

|

3,5 |

9,62 |

- |

- |

0,080 |

- |

- |

|

4,0 |

12,57 |

- |

- |

0,106 |

- |

- |

|

4,5 |

15,90 |

- |

- |

0,135 |

- |

- |

|

5,0 |

19,6 |

25,0 |

21,7 |

0,17 |

0,21 |

0,18 |

|

5,5 |

23,8 |

30,3 |

26,2 |

0,20 |

0,26 |

0,22 |

|

6,0 |

28,3 |

36,0 |

31,2 |

0,24 |

0,31 |

0,27 |

|

6,5 |

33,2 |

42,3 |

36,6 |

0,28 |

0,36 |

0,31 |

|

7,0 |

38,5 |

49,0 |

42,4 |

0,33 |

0,42 |

0,36 |

|

7,5 |

44,2 |

56,2 |

48,7 |

0,38 |

0,48 |

0,42 |

|

8,0 |

50,3 |

64,0 |

55,4 |

0,43 |

0,54 |

0,47 |

|

8,5 |

56,7 |

72,2 |

62,6 |

0,48 |

0,61 |

0,53 |

|

9,0 |

63,6 |

81,0 |

70,2 |

0,54 |

0,69 |

0,60 |

|

9,5 |

70,9 |

90,2 |

78,2 |

0,60 |

0,77 |

0,66 |

|

10,0 |

78,5 |

100,0 |

86,6 |

0,67 |

0,85 |

0,74 |

|

11,0 |

95,0 |

121,0 |

104,8 |

0,81 |

1,03 |

0,89 |

|

12,0 |

113,1 |

144,0 |

124,7 |

0,96 |

1,22 |

1,06 |

|

13,0 |

132,7 |

169,0 |

145,4 |

1,13 |

1,44 |

1,26 |

|

14,0 |

153,9 |

196,0 |

169,7 |

1,31 |

1,67 |

1,44 |

|

15,0 |

176,7 |

225,0 |

194,9 |

1,50 |

1,91 |

1,66 |

|

16,0 |

201,1 |

- |

- |

1,71 |

- |

- |

|

17,0 |

227,0 |

289,0 |

250,3 |

1,93 |

2,46 |

2,13 |

|

18,0 |

254,5 |

- |

- |

2,16 |

- |

- |

|

19,0 |

283,5 |

361,0 |

312,6 |

2,41 |

3,07 |

2,66 |

|

20,0 |

314,2 |

- |

- |

2,67 |

- |

- |

|

21,0 |

346,4 |

441,0 |

381,9 |

2,94 |

3,75 |

3,25 |

|

22,0 |

380,1 |

484,0 |

419,1 |

3,23 |

4,11 |

3,56 |

|

23,0 |

415,3 |

- |

- |

3,53 |

- |

- |

|

24,0 |

452,4 |

576,0 |

498,8 |

3,85 |

4,90 |

4,24 |

|

25,0 |

490,9 |

- |

- |

4,17 |

- |

- |

|

26,0 |

530,9 |

- |

- |

4,51 |

- |

- |

|

27,0 |

572,6 |

729,0 |

631,0 |

4,87 |

6,20 |

5,36 |

|

28,0 |

615,8 |

- |

- |

5,23 |

- |

- |

|

30,0 |

706,9 |

900,0 |

779,0 |

6,01 |

7,65 |

6,62 |

|

32,0 |

804,2 |

1024,0 |

887,0 |

6,84 |

8,70 |

7,54 |

|

35,0 |

962,1 |

1225,0 |

1060,9 |

8,18 |

10,41 |

9,02 |

|

36,0 |

1017,9 |

1296,0 |

1122,0 |

8,65 |

11,02 |

9,54 |

|

38,0 |

1134,1 |

1444,0 |

1250,5 |

9,64 |

12,27 |

10,63 |

|

40,0 |

1256,6 |

- |

- |

10,68 |

- |

- |

|

41,0 |

- |

1681,0 |

1456,0 |

- |

14,29 |

12,38 |

|

45,0 |

1590,4 |

- |

- |

13,50 |

- |

- |

|

46,0 |

- |

2116,0 |

1832,0 |

- |

17,99 |

15,57 |

|

50,0 |

1963,5 |

2500,0 |

2190,0 |

16,69 |

21,25 |

18,40 |

(Измененная редакция, Изм. № 2).

Примечание. При вычислении теоретической массы плотность латуни принята равной 8,5 г/см3.

ПРИЛОЖЕНИЕ 2

Справочное

ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ТЕОРЕТИЧЕСКАЯ МАССА 1 м ПРЕССОВАННЫХ ПРУТКОВ

Таблица 11

|

Номинальный диаметр, мм |

Площадь поперечного сечения прутков, мм2 |

Теоретическая масса 1 м прутков, кг |

||||

|

круглых |

квадратных |

шестигранных |

круглых |

квадратных |

шестигранных |

|

|

10 |

78,0 |

- |

- |

0,67 |

- |

- |

|

11 |

95,0 |

- |

- |

0,81 |

- |

- |

|

12 |

113,1 |

- |

- |

0,96 |

- |

- |

|

14 |

153,9 |

- |

- |

1,31 |

- |

- |

|

16 |

201,1 |

- |

- |

1,71 |

- |

- |

|

18 |

204,5 |

- |

- |

2,16 |

- |

- |

|

20 |

314,2 |

- |

- |

2,67 |

- |

- |

|

22 |

380,1 |

484,0 |

419,1 |

3,23 |

4,11 |

3,56 |

|

23 |

415,3 |

- |

- |

3,53 |

- |

- |

|

24 |

- |

576,0 |

498,8 |

- |

4,90 |

4,24 |

|

25 |

490,9 |

- |

- |

4,17 |

- |

- |

|

27 |

- |

729,0 |

631,0 |

- |

6,20 |

5,36 |

|

28 |

615,8 |

- |

- |

5,23 |

- |

- |

|

30 |

706,9 |

900,0 |

779,0 |

6,01 |

7,65 |

6,62 |

|

32 |

804,2 |

1024,0 |

887,0 |

6,84 |

8,70 |

7,54 |

|

35 |

962,1 |

- |

- |

8,18 |

- |

- |

|

36 |

- |

1296,0 |

1122,0 |

- |

11,02 |

9,54 |

|

38 |

1134,1 |

- |

- |

9,64 |

- |

- |

|

40 |

1256,6 |

- |

- |

10,68 |

- |

- |

|

41 |

- |

1681,0 |

1456,0 |

- |

14,29 |

12,38 |

|

42 |

1385,4 |

- |

- |

11,78 |

- |

- |

|

45 |

1590,4 |

- |

- |

13,52 |

- |

- |

|

46 |

- |

2116,0 |

1832,0 |

- |

17,99 |

15,57 |

|

48 |

1809,6 |

- |

- |

15,33 |

- |

- |

|

50 |

1963,5 |

2500,0 |

2165,0 |

16,69 |

21,25 |

18,40 |

|

55 |

2375,8 |

3025,0 |

2620,0 |

20,19 |

25,71 |

22,27 |

|

60 |

2827,4 |

3600,0 |

3118,0 |

24,03 |

30,60 |

26,50 |

|

65 |

3318,3 |

4225,0 |

3659,0 |

28,21 |

35,91 |

31,10 |

|

70 |

3848,5 |

4900,0 |

4243,0 |

32,71 |

41,65 |

36,07 |

|

75 |

4417,9 |

5625,0 |

4871,0 |

37,55 |

47,81 |

41,40 |

|

80 |

5026,6 |

6400,0 |

5542,0 |

42,73 |

54,40 |

47,11 |

|

85 |

5674,5 |

- |

- |

48,23 |

- |

- |

|

90 |

6361,7 |

8100,0 |

7014,0 |

54,07 |

68,70 |

59,62 |

|

95 |

7088,2 |

- |

- |

60,25 |

- |

- |

|

100 |

7854,0 |

10000,0 |

8660,0 |

66,76 |

85,00 |

73,61 |

|

110 |

9503,3 |

- |

- |

80,78 |

- |

- |

|

120 |

11309,7 |

- |

- |

96,13 |

- |

- |

|

130 |

13273,3 |

- |

- |

112,82 |

- |

- |

|

140 |

15393,8 |

- |

- |

130,85 |

- |

- |

|

150 |

17671,5 |

- |

- |

150,21 |

- |

- |

|

160 |

20106,2 |

- |

- |

170,90 |

- |

- |

|

170 |

22698,0 |

- |

- |

192,93 |

- |

- |

|

180 |

25446,9 |

- |

- |

216,30 |

- |

- |

(Измененная редакция, Изм. № 2).

Примечание. При вычислении теоретической массы плотность латуни принята равной 8,5 г/см3.

ПРИЛОЖЕНИЕ 3

Справочное

ОРИЕНТИРОВОЧНАЯ ПЛОТНОСТЬ ЛАТУНЕЙ

Таблица 12

|

Марка латуни |

Плотность, г/см3 |

|

Л 63 |

8,40 |

|

Л 63 антимагнитная |

8,40 |

|

ЛС 54-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 |

8,45 |

|

ЛС 59-1 антимагнитная |

8,45 |

|

ЛС 63-3 |

8,50 |

|

ЛС 63-3 антимагнитная |

8,50 |

|

ЛО 62-1 |

8,45 |

|

ЛЖС 58-1-1 |

8,45 |

|

ЛМц 58-2 |

8,50 |

|

ЛЖМц 59-1-1 |

8,50 |

|

ЛАЖ 60-1-1 |

8,20 |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 4

Справочное

ОРИЕНТИРОВОЧНАЯ ТВЕРДОСТЬ ПРУТКОВ (по Бринеллю НВ)

Таблица 13

|

Марка латуни |

Способ изготовления прутков и состояние материала |

Диаметр прутков, мм |

Твердость по Бринеллю, НВ, не менее |

|

Л 63 |

Прессованные |

10 - 180 |

- |

|

Тянутые мягкие |

3 - 50 |

70 |

|

|

Тянутые полутвердые |

3 - 40 |

100 |

|

|

Тянутые твердые |

3 - 12 |

130 |

|

|

ЛС 59-1 |

Прессованные |

10 - 160 |

- |

|

Тянутые мягкие |

3 - 50 |

80 |

|

|

Тянутые полутвердые |

3 - 40 |

100 |

|

|

Тянутые твердые |

3 - 12 |

130 |

|

|

ЛС 63-3 |

Тянутые твердые |

3 - 9,5 |

155 |

|

10 - 14 |

143 |

||

|

15 - 20 |

130 |

||

|

Тянутые полутвердые |

10 - 20 |

95 |

|

|

ЛО 62-1 |

Прессованные |

10 - 160 |

- |

|

Тянутые полутвердые |

3 - 50 |

100 |

|

|

ЛЖС 58-1-1 |

Прессованные |

10 - 160 |

- |

|

Тянутые полутвердые |

3 - 50 |

130 |

|

|

ЛМц 58-2 |

Прессованные |

10 - 160 |

- |

|

Тянутые полутвердые |

3 - 12 |

130 |

|

|

13 - 50 |

125 |

||

|

ЛЖМц 59-1-1 |

Прессованные |

10 - 160 |

- |

|

Тянутые полутвердые |

3 - 12 |

130 |

|

|

13 - 50 |

130 |

||

|

ЛАЖ 60-1-1 |

Прессованные |

10 - 160 |

- |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 5

Справочное

РЕКОМЕНДУЕМАЯ ОБЛАСТЬ ПРИМЕНЕНИЯ ПРУТКОВ

Таблица 14

|

Марка латуни |

Примерное применение |

|

Л 63 |

Во всех областях промышленности |

|

ЛС 59-1, ЛС 59-1 В, ЛС 59-3, ЛС 58-2 |

То же |

|

ЛС 63-3 и ЛЖС 58-1-1 |

В часовой промышленности |

|

ЛО 62-1 |

В морском кораблестроении |

|

ЛМц 58-2 и ЛЖМц 59-1-1 |

В судостроительной промышленности |

|

ЛАЖ 60-1-1 |

В авиационной промышленности |

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 6

Справочное

МЕТОДИКА КОНТРОЛЯ ПРЕСС-УТЯЖИН

Методика предназначена для проведения ультразвукового контроля с целью обнаружения и определения места окончания пресс-утяжины в прессованных прутках из цветных металлов и сплавов диаметром от 10 мм и более с помощью ультразвуковых средств дефектоскопии при контактном способе ввода ультразвуковых колебаний со стороны цилиндрической поверхности изделия.

1. АППАРАТУРА И СТАНДАРТНЫЕ ОБРАЗЦЫ

1.1. Для контроля применяют: устройства для сканирования с вмонтированными раздельно-совмещенными или с прямыми совмещенными датчиками УЗК; УЗК-дефектоскоп, стандартные образцы; вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля (угла ввода, акустического контакта, шага сканирования).

1.2. Допускается применять любой ультразвуковой дефектоскоп совместно с датчиками, обеспечивающими достаточную чувствительность, значение которой устанавливается настройкой по стандартному образцу.

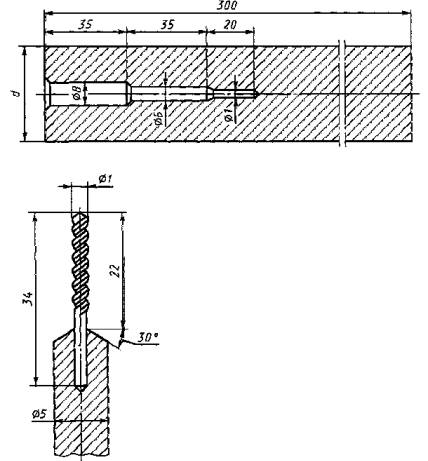

1.3. Стандартным образцом для настройки чувствительности ультразвуковой аппаратуры при проведении контроля служит отрезок бездефектного прутка длиной 300 мм диаметром 100, 60, 40, 25 мм, выполненный из того же материала, что и контролируемый пруток, или материала с близкими акустическими свойствами и имеющий то же качество поверхности, что и контролируемый пруток.

1.4. Стандартный образец для настройки чувствительности аппаратуры при контроле прутков должен соответствовать чертежу. Диаметр заготовки для стандартного образца выбирают в зависимости от диаметра контролируемого прутка из табл. 15.

1.5. Стандартный образец должен иметь свидетельство, утвержденное главным инженером предприятия.

Таблица 15

мм

|

Диаметр контролируемого прутка |

|

|

100 |

180 - 80 |

|

60 |

80 - 50 |

|

40 |

50 - 30 |

|

25 |

30 - 10 |

1.6. Участок изделия, из которого изготовлен стандартный образец, не должен иметь внутренних дефектов металлургического происхождения, которые могли быть выявлены ультразвуковым методом при настройке дефектоскопа на наивысшую реальную чувствительность.

1.7. Состояние наружной поверхности стандартного образца должно быть не хуже контролируемых изделий.

2. ПОДГОТОВКА К КОНТРОЛЮ

2.1. Перед проведением контроля прутки должны быть очищены от грязи, пыли, масел и других загрязнений.

2.2. Датчик и сигнальную лампочку подключить к дефектоскопу, а устройство для сканирования - к бачку с контактной жидкостью. Регулирующим краном отрегулировать подачу контактной жидкости, чтобы обеспечить надежный акустический контакт и минимальный расход контактной жидкости.

Включение дефектоскопа в сеть и работу с ним проводят в соответствии с техническим описанием и инструкцией по эксплуатации дефектоскопа, используемого для контроля.

2.3. Перед настройкой дефектоскопа на заданную чувствительность проводят регулировку осциллоскопической части (яркость, фокус, смещение по вертикали и горизонтали) так, чтобы линия развертки находилась не ниже центра дефектоскопа примерно на 1/3 радиуса, была хорошо сфокусирована и в начале ее не было видно яркой точки.

2.4. При настройке дефектоскопа для определения места окончания пресс-утяжины в прутках ручки на лицевой панели прибора должны быть установлены в следующем положении:

а) «Частота» - в положении, соответствующем частоте применяемого датчика УЗК;

б) «Диапазон прозвучивания» - в положении II.

2.5. Настройку чувствительности дефектоскопа при контроле прутков проводят при помощи соответствующих стандартных образцов с контрольным отражателем в виде осевого сверления. Перемещением датчика в зоне минимального диаметра контрольного отражателя добиваются получения максимальной амплитуды эхо-сигнала от контрольного отражателя. Затем вращением ручки «Чувствительность» устанавливают амплитуду эхо-сигнала от контрольного отражателя примерно 0,5 высоты экрана дефектоскопа.

2.6. Устанавливают передний фронт строб-импульса автоматического сигнализатора дефектов - АСД дефектоскопа рядом с задним фронтом зондирующего импульса, задний фронт строб-импульса - рядом с передним фронтом донного эхо-сигнала.

2.7. Перед проведением работ по УЗК прутков дефектоскопист должен изучить настоящую методику.

2.8. Ультразвуковой контроль проводят лица, прошедшие обучение и имеющие удостоверение об окончании курсов целевого назначения по изучению ультразвуковой дефектоскопии.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ

3.1. Контроль качества сплошности металла прутков основан на применении эхо-метода.

3.2. Ввод ультразвуковых колебаний в металл прутка осуществляется контактным способом.

3.3. Контроль металла прутка на отсутствие дефектов достигается сканированием поверхности контролируемого прутка ультразвуковым пучком. Место контроля должно быть удобным и обеспечивать свободный доступ по окружности к контролируемому концу прутка.

3.4. Контроль проводят начиная с заднего конца прессованного прутка. Температура контролируемого прутка должна быть не выше 40 °С.

3.5. При контроле следует учитывать, что пресс-утяжина в прутках имеет вытянутую форму и различную ориентировку отражающих поверхностей по отношению к образующей и чаще всего расположена близко к концу прутка, поэтому выявляемость ее с различных участков поверхности может быть различной.

3.6. Для механизированного сканирования датчика по поверхности контролируемого прутка рекомендуется использовать роликовые, призматические или другие устройства с вмонтированными датчиками УЗК.

3.7. Прутки диаметром менее 60 мм контролируют на частоте УЗК 5 МГц, а прутки диаметром более 60 мм - на частоте УЗК 2,5 МГц. При определении места окончания пресс-утяжины в прутках из материала, обладающего упругой анизотропией с крупнозернистой структурой, рекомендуется использовать более низкие частоты.

3.8. При проведении контроля устройство для сканирования устанавливают на контролируемый конец прутка и плотно прижимают датчик к его поверхности, при этом на экране дефектоскопа должен появиться донный эхо-сигнал. С появлением донного эхо-сигнала перемещают сканирующее устройство по окружности и вдоль прутка.

3.9. Скорость сканирования датчика по поверхности прутка выбирают из условий получения надежного акустического контакта, она не должна превышать 0,5 м/с.

3.10. Правильность настройки дефектоскопической аппаратуры проверяют не реже одного раза в 2 ч при помощи стандартного образца.

3.11. При перемещении датчика вдоль и вокруг прутка необходимо следить по экрану дефектоскопа за наличием акустического контакта. Устойчивый донный эхо-сигнал указывает на удовлетворительный ввод УЗК в прутки. Если при работоспособном датчике и правильной настройке аппаратуры эхо-сигнал пропадает, то проверяют надежность акустического контакта путем увеличения подачи контактной жидкости и протирки ветошью поверхности прутка.

3.12. После обнаружения пресс-утяжины датчик перемещают вдоль прутка с целью определения протяженности пресс-утяжины и места ее окончания. В зоне, где происходит полное пропадание дополнительного эхо-сигнала левее донного отражения, путем вращения устройства для сканирования вокруг прутка убеждаются в окончании пресс-утяжины по всей окружности прутка.

3.13. Определив с помощью ультразвука точное место окончания пресс-утяжины, наносят на изделие хорошо видимую метку по окружности прутка для его резки.

3.14. При контроле сплавов, обладающих упругонеоднородной крупнозернистой структурой, необходимо тщательно проконтролировать задний конец прутка, где структурные помехи ниже и донный эхо-сигнал устойчив. На фоне неустойчивых структурных помех замечают на ЭЛТ дефектоскопа местоположение эхо-сигнала от пресс-утяжины. Перемещая сканирующее устройство вдоль прутка, непрерывно наблюдают за эхо-сигналом от пресс-утяжины, который, в отличие от структурных помех, устойчив.

4. ОЦЕНКА РЕЗУЛЬТАТОВ

4.1. Оценка сплошности металла прутков проводится по результатам анализа информации.

4.2. О наличии пресс-утяжины судят по появлению дополнительного эхо-сигнала левее донного отражения.

4.3. Об окончании пресс-утяжины свидетельствует пропадание дополнительного эхо-сигнала левее донного отражения.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ИСПЫТАНИЕ ЛАТУННЫХ ПОЛУФАБРИКАТОВ НА НАЛИЧИЕ ОСТАТОЧНЫХ РАСТЯГИВАЮЩИХ НАПРЯЖЕНИЙ

Настоящая методика устанавливает метод ускоренного испытания полуфабрикатов из деформируемых латуней на наличие остаточных напряжений в растворе азотнокислой ртути.

Метод основан на растрескивании материала под совместным воздействием коррозионной среды и напряжения, остающегося в металле в результате неравномерной пластической деформации.

1. АППАРАТУРА, РЕАКТИВЫ И РАСТВОРЫ

Лупа по ГОСТ 25706.

Кислота азотная по ГОСТ 701.

Кислота серная по ГОСТ 2184.

Ртуть азотнокислая 1-водная по ГОСТ 4520.

Ртуть азотнокислая 2-водная по ГОСТ 4521.

Ртуть по ГОСТ 4658.

Вода дистиллированная по ГОСТ 6709.

Стандартные растворы ртути.

Раствор А: 11,4 г азотнокислой 2-водной ртути или 10,7 г азотнокислой 1-водной ртути растворяют в 40 см3 дистиллированной воды, подкисленной 10 см3 азотной кислоты. После полного растворения кристаллов раствор разбавляют дистиллированной водой до 1000 см3. Раствор Б: 76 г ртути растворяют в 114 см3, разбавленной в соотношении 1:1 (одна часть воды и одна часть кислоты) азотной кислоты. Объем полученного раствора доводят до 1000 см3, постепенно добавляя дистиллированную воду при постоянном перемешивании.

Избыток кислоты при растворении необходим для предотвращения осаждения основных солей ртути.

Полученный раствор содержит 100 г азотнокислой ртути на 1 дм3 и избыток (30 см3) азотной кислоты.

Для проведения испытания отбирают 100 см3 раствора, добавляют 7 см3 раствора азотной кислоты с массовой долей 10 % и доводят объем раствора водой до 1000 см3.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Длина образцов должна быть не менее 150 мм.

Примечание. Образцы следует маркировать таким образом, чтобы не возникали остаточные напряжения.

2.2. Образцы должны быть обезжирены и не должны иметь окисных пленок и дефектов поверхности.

Для удаления окисных пленок образцы погружают в водный раствор серной кислоты с массовой долей 15 % или раствор азотной кислоты с массовой долей 40 % на 30 с.

После травления образцы сразу тщательно промывают в проточной воде, затем удаляют с их поверхности остатки воды.

2.3. При приготовлении растворов А и Б следует учитывать содержание кристаллизованной воды в соли азотнокислой ртути, так как азотнокислая ртуть светочувствительна и переходит в труднорастворимую форму.

2.4. При нагревании и в процессе приготовления растворов А и Б необходимо исключить потерю азотнокислой ртути.

2.5. При приготовлении растворов А и Б необходимо пользоваться резиновыми перчатками.

2.6. Удаление ртути необходимо проводить на специальном оборудовании.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Образцы погружают в раствор А или Б. При частичном погружении образца в раствор азотнокислой ртути длина погружаемой части должна быть не менее указанной в п. 2.1.

Расход раствора А или Б должен быть не менее 1,5 см3 на 1 см2 поверхности образца.

3.2. Испытания проводят при комнатной температуре.

3.3. Через 30 мин образец извлекают из раствора азотнокислой ртути и промывают проточной водой. С поверхности образца удаляют избыток ртути.

3.4. Осмотр образца осуществляют после испытания не ранее чем через 30 мин, если в технических условиях не указывается другое время выдержки.

4. ОЦЕНКА РЕЗУЛЬТАТОВ

4.1. Оценка остаточных растягивающих напряжений проводится по результатам осмотра поверхности образца, прошедшего испытания.

Образцы осматривают с помощью лупы при увеличении 10 - 18´.

4.2. При возникновении сомнений относительно трещин ртуть на поверхности образца следует удалить нагревом в печи.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

В.Н. Федоров, канд. техн. наук; Ю.М. Лейбов, канд. техн. наук; Н.В. Сифорова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 22.03.90 № 486

3. Стандарт соответствует международным стандартам для прутков из латуней марок Л 63, ЛС 63-3, ЛС 59-1, ЛО 62-1:

ИСО 1637-87 в части механических свойств; ИСО 3488-82, ИСО 3489-84, ИСО 3490-84, ИСО 3491-84 в части допускаемых отклонений по диаметру повышенной и высокой точности изготовления, кривизне, скручиванию, радиусу закругления продольных ребер для прутков квадратного и шестигранного сечения

4. ВЗАМЕН ГОСТ 2060-73

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

(Измененная редакция, Изм. № 2).

6. Постановлением Госстандарта от 18.08.92 № 983 снято ограничение срока действия

7. ПЕРЕИЗДАНИЕ (февраль 1997 г.) с Изменением № 1, утвержденным в августе 1992 г. (ИУС 11-92)

СОДЕРЖАНИЕ