| Информационная система |  |

ГОСТ 18259-72

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЦЕНТРЫ УПОРНЫЕ

С КОНУСНОСТЬЮ 1:10 И 1:7

КОНСТРУКЦИЯ И РАЗМЕРЫ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ЦЕНТРЫ

УПОРНЫЕ Конструкция и размеры Thrust centres with cone

1:10 and 1:7. |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 29 ноября 1972 г. № 2173 дата введения установлена 01.07.74

Ограничение срока действия снято Постановлением Госстандарта от 06.02.86 № 281

1. Настоящий стандарт распространяется на упорные центры нормальной и повышенной точности, предназначенные для базирования деталей с центровыми отверстиями по ГОСТ 14034-74 при обработке их на средних и тяжелых металлорежущих станках.

(Измененная редакция, Изм. № 2).

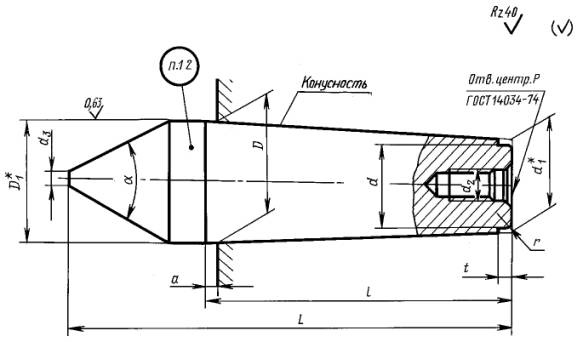

2. Конструкция и размеры центров должны соответствовать указанным на чертеже и в таблице.

____________

* Размеры для справок.

3. Материал - сталь марки У8 по ГОСТ 1435-99.

Допускается замена на сталь других марок с механическими свойствами не ниже, чем у стали марки У8.

Рабочие конусы α допускается наплавлять прутковым сормайтом по ГОСТ 21449-75. Толщина наплавленного слоя - не более 3 мм.

Допускается изготавливать центры с твердосплавными вставками в рабочем конусе. Материал вставок - твердый сплав марки ВК8 по ГОСТ 3882-74.

Размеры, мм

|

Конусность |

D |

D1 |

d |

d1 |

d2 |

d3 |

L при α |

l |

а |

t |

r |

Масса, кг ≈ при α, не более |

|||||

|

60° |

75° |

Номин. |

Пред. откл. |

60° |

75° |

60° |

75° |

||||||||||

|

7032-0171 |

7032-0089 |

1:10 |

80 |

+0,120 |

80,70 |

56 |

60,700 |

М20 |

2,5 |

290 |

275 |

200 |

7 |

8 |

4 |

8,44 |

8,37 |

|

7032-0172 |

7032-0090 |

1:7 |

81,00 |

48 |

52,428 |

7,30 |

7,15 |

||||||||||

|

7032-0173 |

7032-0091 |

1:10 |

90 |

+0,140 |

90,70 |

64 |

68,700 |

320 |

300 |

220 |

11,10 |

10,65 |

|||||

|

7032-0174 |

7032-0092 |

1:7 |

91,00 |

55 |

59,571 |

10,26 |

9,85 |

||||||||||

|

7032-0175 |

7032-0093 |

1:10 |

100 |

100,70 |

72 |

76,700 |

М30 |

350 |

325 |

240 |

10 |

5 |

15,05 |

14,35 |

|||

|

7032-0176 |

7032-0094 |

1:7 |

101,00 |

62 |

66,714 |

13,85 |

13,15 |

||||||||||

|

7032-0177 |

7032-0095 |

1:10 |

110 |

111,00 |

80 |

85,000 |

3 |

380 |

355 |

260 |

10 |

19,85 |

19,17 |

||||

|

7032-0178 |

7032-0096 |

1:7 |

111,43 |

69 |

74,258 |

18,10 |

17,35 |

||||||||||

|

7032-0179 |

7032-0097 |

1:10 |

120 |

121,00 |

88 |

93,000 |

410 |

385 |

280 |

12 |

6 |

24,85 |

22,95 |

||||

|

7032-0180 |

7032-0098 |

1:7 |

121,43 |

76 |

81,428 |

23,15 |

22,25 |

||||||||||

|

7032-0181 |

7032-0099 |

1:10 |

140 |

+0,160 |

141,00 |

104 |

109,000 |

4 |

465 |

440 |

320 |

38,40 |

37,60 |

||||

|

7032-0182 |

7032-0100 |

1:7 |

141,43 |

90 |

95,713 |

36,45 |

35,70 |

||||||||||

|

7032-0183 |

7032-0101 |

1:10 |

160 |

161,50 |

120 |

125,500 |

М36 |

525 |

495 |

360 |

15 |

14 |

8 |

55,85 |

54,75 |

||

|

7032-0184 |

7032-0102 |

1:7 |

162,14 |

105 |

110,713 |

54,95 |

54,15 |

||||||||||

|

7032-0185 |

7032-0103 |

1:10 |

180 |

181,50 |

136 |

141,500 |

5 |

585 |

550 |

400 |

81,50 |

79,30 |

|||||

|

7032-0186 |

7032-0104 |

1:7 |

182,14 |

120 |

124,999 |

74,50 |

72,90 |

||||||||||

|

7032-0187 |

7032-0105 |

1:10 |

200 |

+0,185 |

201,51 |

152 |

157,500 |

645 |

605 |

440 |

18 |

107,50 |

104,10 |

||||

|

7032-0188 |

7032-0106 |

1:7 |

202,14 |

135 |

139,285 |

102,50 |

100,10 |

||||||||||

Примечание. Центры диаметром D = 90; 110; 140; 180 мм изготовлять по заказу потребителя.

Пример условного обозначения упорного центра нормальной точности диаметром D = 80 мм, конусностью 1:10 и углом α = 60°:

Центр 7032-0171 ГОСТ 18259-72

То же, повышенной точности:

Центр 7032-0171 П ГОСТ 18259-72

(Измененная редакция, Изм. № 1, 2).

4. Твердость рабочего конуса - 59 ... 63 HRCэ, твердость хвостовика - 41,5 ... 46,5 HRCэ.

3, 4. (Измененная редакция, Изм. № 1, 2).

5. Шероховатость поверхностей рабочего конуса и конуса хвостовика не более:

Ra 0,63 мкм - для нормальной точности;

Ra 0,32 мкм - для повышенной точности.

6. Допуск радиального биения поверхности рабочего конуса относительно конуса хвостовика: 0,01 мм - для центров нормальной точности; 0,005 мм - для центров повышенной точности.

(Измененная редакция, Изм. № 1, 2).

7. Конусность хвостовика проверять калибром-втулкой по ГОСТ 24932-81 на краску; толщина слоя краски - не более 4 мкм. Прилегание должно быть не менее 85 % рабочей поверхности конуса.

8. Предельные отклонения угла рабочего конуса - +20'.

9. Неуказанные предельные отклонения размеров: Н14, h14, ![]()

(Измененная редакция, Изм. № 2).

10. Наружный диаметр в средней части конуса хвостовика допускается занижать на глубину не более 0,5 мм.

Длина заниженной части должна быть не более 1/3 длины образующей конуса.

11. Маркировка, упаковка, транспортирование и хранение центров - по ГОСТ 17166-71.

12. Маркировать: обозначение центра и товарный знак предприятия-изготовителя.

ПРИЛОЖЕНИЕ. (Исключено, Изм. № 2).