| Информационная система |  |

ПРАВИТЕЛЬСТВО МОСКВЫ

СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ

БЕСТРАНШЕЙНАЯ

ПРОКЛАДКА

КОММУНИКАЦИЙ С ПРИМЕНЕНИЕМ

МИКРОТОННЕЛЕПРОХОДЧЕСКИХ

КОМПЛЕКСОВ И РЕКОНСТРУКЦИЯ

ТРУБОПРОВОДОВ С ПРИМЕНЕНИЕМ

СПЕЦИАЛЬНОГО ОБОРУДОВАНИЯ

МГСН 6.01-03

ТСН 40-303-2003 г. Москвы

Москва – 2004

ПРЕДИСЛОВИЕ

1. РАЗРАБОТАНЫ ОАО Корпорацией «Трансстрой» и Тоннельной ассоциацией России авторским коллективом в составе: Н.А. Полищук, В.И. Пыхтин (ОАО Корпорация «Трансстрой»); С.Н. Власов, В.А. Алихашкин, В.Ф. Бочаров (Тоннельная ассоциация России); Л.К. Тимофеев, В.И. Толмачёв (ГУП «Мосинжпроект»); С.А. Алексеев, Е.В. Шушкевич, В.В. Ершов, В.Ф. Николаев (МГУП «Мосводоканал»); В.П. Самойлов (ОАО «НТЦ»); С.Е. Каверин (ЗАО СУ-91 Инжспецстрой); В.А. Бурмистров, (ООО «Сентябрь»); А.В. Харькин, (ООО «Прогресс»); Б.В. Ляпидевский, А.А. Отставнов (ГУП «НИИ Мосстрой»); А.Ю. Синицин, Д.П. Бессолов (Москаналремстрой); П.П. Бессолов (ИТЭП); Д.С. Киселёв, Н.А. Гукасов, Ю.А. Сумец (ФГУП «ЦНКБ»), П.В. Добросельский (НПСК МОУЛ); В.Н. Кургузов (ООО «ЭЛКИД»); С.В. Изюмов (ЗАО «Геологоразведка»). Руководитель коллектива - С.Н. Власов.

2. ВНЕСЕНЫ Департаментом жилищно-коммунального хозяйства и благоустройства города Москвы.

3. СОГЛАСОВАНЫ Мосгосэкспертизой, Москомархитектурой, Управлением экономической, научно-технической и промышленной политики в строительной отрасли Правительства г. Москвы, Центром Госсанэпиднадзора в г. Москве, Главным управлением природных ресурсов и охраны окружающей среды МПР РФ по г. Москве, Управлением государственной противопожарной службы г. Москвы, МЧС России, Управлением Московского округа Госгортехнадзора России, Департаментом природопользования и охраны окружающей среды Правительства Москвы, институтом «Мосинжпроект», ГУП «НИИ Мосстрой», МГУП «Мосводоканал», ОАО «Мосинжстрой», ООО «Трансстройтоннель-99», Корпорацией «Трансстрой», УС «Тоннельметрострой».

4. ПРИНЯТЫ И ВВЕДЕНЫ в действие Постановлением Правительства Москвы от 03 августа 2004 г. № 530-ПП.

5. ЗАРЕГИСТРИРОВАНЫ Госстроем России в качестве территориальных строительных норм ТСН 40-303-2003 г. Москвы, письмо от 04.03.2003 г. № 9-29/163.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Разработка Московских городских строительных норм (МГСН) «Бестраншейная прокладка коммуникаций с применением микротоннелепроходческих комплексов и реконструкция трубопроводов с применением специального оборудования» проведена на основании поручения Первого заместителя Премьера Правительства Москвы от 04.11.2000 г. № 4-30-16279/0 и Программы работ по разделу «Разработка нормативно-методических документов в области градостроительства на 2000 г. (приложение к письму Департамента экономической политики и развития г. Москвы от 21.11.2000 г. № ДПР/0-9567).

Указанные МГСН содержат технологические и конструктивные решения новых прогрессивных технологий бестраншейной прокладки вновь проектируемых и строящихся подземных коммуникаций и реконструкции существующих трубопроводов для достижения основной цели - существенного уменьшения разрытия магистралей, городских проездов и городских благоустроенных территорий.

При разработке МГСН учитывались современные достижения техники и технологии, передовой отечественный и зарубежный опыт проектирования и строительства подземных коммуникаций бестраншейным способом с применением механизированных управляемых установок и специального оборудования при реконструкции и ремонте трубопроводов, а также замечания и предложения по первой и второй редакциям МГСН.

МОСКОВСКИЕ ГОРОДСКИЕ СТРОИТЕЛЬНЫЕ НОРМЫ

БЕСТРАНШЕЙНАЯ ПРОКЛАДКА КОММУНИКАЦИЙ С ПРИМЕНЕНИЕМ МИКРОТОННЕЛЕПРОХОДЧЕСКИХ КОМПЛЕКСОВ И РЕКОНСТРУКЦИЯ ТРУБОПРОВОДОВ С ПРИМЕНЕНИЕМ СПЕЦИАЛЬНОГО ОБОРУДОВАНИЯ

Дата введения 03.08.2004 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие нормы распространяются на проектирование, строительство и приемку в эксплуатацию участков вновь прокладываемых сетей самотечной и напорной канализации, дождевой канализации, защитных футляров для прокладки водопровода и других подземных коммуникаций с применением технологий щитовой проходки микротоннелепроходческими комплексами (МТПК) (рис. 1) и управляемого прокола, а также горизонтального направленного бурения (ГНБ) (рис. 2) для прокладки напорных и самотечных трубопроводов, защитных футляров для прокладки кабелей, теплотрасс и газопроводов (далее - бестраншейная прокладка).

Нормы распространяются на проектирование и монтаж реконструируемых подземных сетей водоснабжения, самотечной и напорной канализации, дождевой канализации с применением специального оборудования для разрушения существующих трубопроводов и укладки новых труб увеличенного диаметра, а также на ремонт и восстановление поврежденных труб с применением специального оборудования для укладки в них под давлением полимерных рукавов или протаскивания стеклопластиковых труб без разрушения поврежденных труб.

1.2. Настоящие нормы не распространяются на проектирование и строительство тепловых сетей, газопроводов, нефтепродуктопроводов и технологических трубопроводов.

1.3. Нормы не распространяются на технологии неуправляемого прокола и продавливания труб с ручной разработкой грунта в забое. Термины и определения приведены в Приложении А.

1.4. В настоящих МГСН обязательный характер имеют следующие пункты:

3.2; 3.3.1; 3.3.2; 4.2; 4.4; 5.1.3; 5.1.4.3; 5.1.5.2; 5.1.6; 5.1.7; 5.2.1; 5.2.2; 5.2.4; 5.2.5; 7.1.1; 7.1.5; 7.2.1; 7.7.1; 7.7.2.

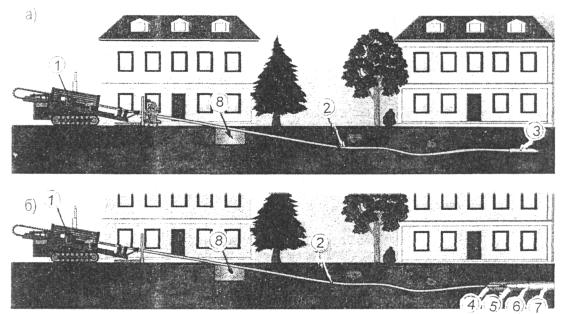

Рис. 1. Технологическая схема прокладки коммуникаций с использованием МТПК типа АVN

Рис. 2. Конструктивно-технологическая схема установки направленного мелкого бурения

а) - бурение пилотной скважины

б) - расширение скважины и обратное протягивание:

1 - УНМБ, 2 - буровые штанги, 3 - буровая головка, 4 - расширитель, 5 - вертлюг, 6 - буксирная головка, 7 - прокладываемый трубопровод, 8 - стартовый котлован

2. НОРМАТИВНЫЕ ССЫЛКИ

2.1. В настоящем нормативном документе использованы ссылки на следующие документы:

СНиП 11-01-95. Инструкция о порядке разработки, согласования, утверждения и состава проектной документации на строительство предприятий, зданий и сооружений.

СНиП 11-02-96. Инженерные изыскания для строительства.

СНиП 2.04.02-84*. Водоснабжение. Наружные сети и сооружения.

СНиП 2.04.03-85. Канализация. Наружные сети и сооружения.

СНиП 2.04.12-86. Расчет на прочность стальных трубопроводов.

СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1;

СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2.

СНиП 3.01.01-85*. Организация строительного производства.

СНиП 3.05.04-85*. Наружные сети и сооружения водоснабжения и канализации.

СанПиН 2.2.3.1384-03. Гигиенические требования к организации строительного производства и строительных работ.

Руководство Р 2.2.755-99. Гигиенические критерии оценки и классификации условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса.

ГОСТ 12.1.004-94. Пожарная безопасность. Общие требования.

ГОСТ 12.4.012-83 ССБТ. Вибрация. Средства измерения и контроля вибрации на рабочих местах. Технические требования.

ГОСТ 5802-86. Растворы строительные. Методы испытаний.

ГОСТ 8736-93*. Песок для строительных работ. Технические условия.

ГОСТ 9402-80. Изоляция подземных трубопроводов.

ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 10704-91. Трубы стальные.

ГОСТ 18599-2001. Межгосударственный стандарт. Трубы напорные из полиэтилена. Технические условия.

ГОСТ 22689.0-89. Трубы полиэтиленовые канализационные и фасонные части к ним. Общие технические условия.

ГОСТ 22689.1-89. Трубы полиэтиленовые канализационные и фасонные части к ним. Общие технические условия. Сортамент.

ГОСТ 22689.2-89. Трубы полиэтиленовые канализационные и фасонные части к ним. Общие технические условия. Конструкции.

ГОСТ 23732-79. Вода для бетонов и растворов. Технические условия.

ГОСТ 28548-90. Трубы стальные. Термины и определения.

ГОСТ 30108-94*. Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

ТУ 4926-004-07509209-97. Трубы полимербетонные безнапорные для микротоннельной прокладки канализационных коллекторов.

ТУ 2296-001-42235774-99. Трубы из стеклопластика безнапорные для наружной канализации.

СП 40-102-00. Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования.

СП 105-34-96. Производство сварочных работ и контроль качества сварных соединений.

ПБ 03-428-02. Правила безопасности при строительстве подземных сооружений. Госгортехнадзор России.

НПБ 02-93. Порядок участия органов государственного пожарного надзора РФ в работе комиссий по выбору площадок (трасс) для строительства.

НПБ 03-93. Порядок согласования органами государственного пожарного надзора РФ проектно-сметной документации на строительство.

СН 322-74. Указания по производству и приемке работ по строительству в городах и на промышленных предприятиях коллекторных тоннелей, сооружаемых способом щитовой проходки.

СН 2.2.4/2.1.8.565-96. Производственная вибрация, вибрация в помещениях жилых и общественных зданий. Санитарные нормы.

СН 2.2.4/2.1.8.562-96. Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки. Санитарные нормы.

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Выбор и назначение участков для бестраншейной прокладки подземных коммуникаций или устройства защитных футляров рекомендуется выполнять на стадии обоснования инвестиций. Участки бестраншейной прокладки включаются в общий проект этих коммуникаций и утверждаются в порядке, предусмотренном СНиП 11-01.

3.2. Бестраншейная прокладка подземных коммуникаций на любой глубине заложения с применением специального оборудования является одним из видов горных работ. Объемы, на которых ведутся эти работы, в соответствии с Федеральным Законом от 21.07.1997 года № ФЗ-116 «О промышленной безопасности опасных производственных объектов» относятся к опасным производственным объектам и подконтрольны Госгортехнадзору России, а проектная документация на их строительство подлежит экспертизе промышленной безопасности с последующим ее утверждением в территориальных органах Госгортехнадзора России.

3.3. Выбор оборудования и технологии для бестраншейной прокладки подземных коммуникаций или защитных футляров рекомендуется принимать на основании всесторонней оценки основных параметров, материала и конструкции труб, инженерно-геологических условий, градостроительных условий, рельефа местности, требований по охране окружающей среды и технико-экономических расчетов. Справочные характеристики основных параметров МТПК, установок ГНБ и управляемого прокола для различных условий бестраншейной прокладки приведены в Приложении Б.

3.3.1. Эксплуатационные параметры и планово-высотные показатели трассы участков бестраншейной прокладки подземных коммуникаций и защитных футляров должны отвечать требованиям задания на проектирование данных, коммуникаций и соответствующих строительных норм и правил.

3.3.2. Параметры и планово-высотное положение трубопроводов самотечной и напорной канализации на участках бестраншейной прокладки определяются общим проектом коммуникаций и должны соответствовать требованиям СНиП 2.04.03.

В необходимых случаях, определяемых заданием на проектирование, допускается устройство защитных футляров для прокладки водопроводных труб из высокопрочного чугуна с последующим заполнением межтрубного пространства. Параметры и планово-высотное положение защитных футляров определяются общим проектом и требованиями СНиП 2.04.02.

3.3.3. Для бестраншейной прокладки кабельных коммуникаций под препятствиями в зависимости от количества прокладываемых кабелей рекомендуется предусматривать прокладку защитных футляров с применением щитовой проходки МТПК, управляемого прокола или установок ГНБ.

Обязательным элементом всех механизированных управляемых установок должна быть система контроля за положением забоя (снаряда) и управления ведением по заданному направлению.

3.3.4. При технологии ГНБ для прокладки кабелей используются связки полиэтиленовых труб без устройства общего защитного футляра.

3.3.5. Внутренний диаметр защитного футляра назначается в зависимости от диаметра прокладываемой коммуникации и должен быть на 10 - 20 % больше его.

3.3.6. Материал, конструкция, размеры секций труб для бестраншейной прокладки коммуникаций принимаются исходя из назначения трубопровода, типа МТПК и размеров стартовой шахты (котлована).

3.3.7. Для устройства защитных футляров в зависимости от назначения, глубины заложения, инженерно-геологических условий в проекте могут предусматриваться стальные, железобетонные, полимербетонные или полиэтиленовые трубы.

3.4. Размещение нового трубопровода из полиэтиленовых труб в реконструируемых сетях производится с использованием различных технологий, связанных:

с непрерывным сматыванием труб с бухт (барабанов);

непрерывным протаскиванием готовых трубных плетей с поверхности земли (диаметры по сортаменту);

цикличным затаскиванием плетей, наращиваемых в котловане трубами стандартной длины (диаметры по сортаменту);

цикличным затаскиванием плетей, наращиваемых модулями в смотровых колодцах при диаметрах до 500 мм.

3.5. Выбор оборудования, типа применяемых труб и технических решений для реконструкции и ремонта действующих трубопроводов следует обосновывать технико-экономическим сравнением возможных вариантов в соответствии с требованиями технического задания и результатами диагностики реконструируемой сети с выявлением конкретных условий состояния элементов трубопроводов и характера окружающей среды.

3.5.1. В техническом задании отражаются: цель проведения реконструкции (восстановление расчетной работоспособности трубопровода, изменение функционального назначения, изменение пропускной способности), расчетная долговечность реконструируемой сети и характеристика сети (диаметры труб, вид соединений, глубина заложения, протяженность, количество и размеры колодцев), особые условия.

3.5.2. При проведении диагностики реконструируемого объекта учитываются: показатели состояния сети (расстыковка соединений, просадка, сдвиги и разрушения труб и колодцев), материал труб и элементы их соединений, наличие подземных коммуникаций в районе реконструируемого трубопровода, оценка производственной, исторической и архитектурной ценности строений на поверхности, инженерно-геологические условия, факторы агрессивного воздействия транспортируемой и окружающей среды.

4. ИНЖЕНЕРНЫЕ ИЗЫСКАНИЯ

4.1. Инженерно-геодезические изыскания для объектов бестраншейной прокладки коммуникаций должны обеспечивать получение топографо-геодезических материалов о рельефе местности, существующих зданиях, подземных и надземных сооружениях, элементах планировки поверхности, необходимых для комплексной оценки природных и техногенных условий территории строительства при проектировании.

Результаты инженерно-геодезических изысканий для разработки проекта представляются в виде технического отчета в соответствии с требованиями пп. 5.13 и 5.17 СНиП 11-02.

4.2. Инженерно-геологические изыскания проводятся силами организаций, имеющих соответствующую лицензию.

4.2.1. В условиях г. Москвы при инженерно-геологических изысканиях для разработки проекта бестраншейной прокладки выявляется распространение техногенных грунтов, способ формирования и давность их образования, состав, состояние и свойства техногенных грунтов, наличие инородных включений и их характеристика. В зонах распространения техногенных грунтов для уточнения инженерно-геологических характеристик грунтового массива, выявления техногенных и природных препятствий до начала щитовой проходки с применением МТПК по трассе проводятся опережающее геофизическое зондирование или бурение двух разведочных скважин. Результаты инженерно-геологических изысканий представляются в виде технического отчета в соответствии с требованиями п. 6.7 СНиП 11-02.

4.3. Инженерно-экологические изыскания выполняются с целью предотвращения или снижения неблагоприятных экологических и связанных с ними социальных и экономических последствий строительства участков бестраншейной прокладки коммуникаций и должны обеспечивать:

· комплексное изучение природных и техногенных условий;

· оценку состояния и экологической опасности и риска;

· разработку рекомендаций по обеспечению интересов местного населения и проведения локального мониторинга.

В составе инженерно-экологических изысканий необходимо выполнять анализ токсикохимического и микробиологического загрязнения грунтов, извлекаемых при прокладке коммуникаций, а также проведение лабораторных анализов грунтов на содержание бензопирена и нефтепродуктов и радиологические изыскания. Протоколы исследований должны быть согласованы с ЦГСЭН г. Москвы.

4.3.1. При проведении изысканий составляются дендроплан и перечетная ведомость. Разработка дендроплана и перечетной ведомости являются обязательными при проектировании бестраншейной прокладки коммуникаций.

4.3.2. Объем инженерно-экологических изысканий для обоснования проектной документации должен соответствовать требованиям п. 8.13 СНиП 11-02.

4.4. В случае выявления в процессе инженерных изысканий природных и техногенных условий, которые могут оказать неблагоприятное влияние при строительстве и эксплуатации объекта бестраншейной прокладки на окружающую среду, исполнитель инженерных изысканий должен поставить заказчика в известность о необходимости дополнительного изучения этих условий и внесения дополнений в программу инженерных изысканий и в договор (контракт).

4.5. Инженерные изыскания для участков бестраншейной прокладки, входящих в состав основного проекта инженерной коммуникации, выполняются на весь проект в целом.

5. БЕСТРАНШЕЙНАЯ ПРОКЛАДКА КОММУНИКАЦИЙ С ПРИМЕНЕНИЕМ МИКРОТОННЕЛЕПРОХОДЧЕСКИХ КОМПЛЕКСОВ

5.1. ПРОЕКТИРОВАНИЕ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ С ПРИМЕНЕНИЕМ МТПК

5.1.1. При проектировании участков бестраншейной прокладки коммуникаций тип МТПК и щитовой микромашины (ЩММ) выбирается в зависимости от инженерно-геологических условий данного участка и расчетного внутреннего диаметра проектируемого трубопровода или защитного футляра.

Планово-высотные показатели участков бестраншейной прокладки коммуникаций назначаются исходя из положений общего проекта этих коммуникаций.

Глубина заложения лимитируется минимальным расстоянием от поверхности до лотка прокладываемого трубопровода в устойчивых грунтах не менее двух диаметров, в неустойчивых грунтах - не менее трех диаметров.

Расстояние между стартовой и приемной шахтами, как правило, назначается не более 150 м, при проектировании трубопроводов диаметром более 1000 мм и применении промежуточных домкратных станций расстояние между стартовой и приемной шахтами может назначаться до 1000 м.

В плане трасса проектируется по прямой линии между соседними шахтами.

В продольном профиле положение участка бестраншейной прокладки по величине и направлению уклона не лимитируется и назначается по общему проекту.

Направление проходки (продавливания) может задаваться как на подъем, так и под уклон.

5.1.2. Характеристики труб, используемых при бестраншейной прокладке трубопроводов или защитных футляров, приведены в Приложении В.

5.1.2.1. Для прокладки самотечных трубопроводов дождевой канализации, стоки которых не являются агрессивными по отношению к бетону и резиновым уплотняющим кольцам, рекомендуется применять железобетонные трубы типового ряда. Основные размеры и характеристики приведены в табл. В2 Приложения В. Конструкция этих труб и межтрубных соединений разработана для прокладки трубопроводов щитовой проходкой методом микротоннелирования МТПК и учитывают силовые воздействия продавливания и стыковку без увеличения наружного диаметра.

5.1.2.2. Для трубопроводов дождевой канализации, принимающих стоки, содержащие коррозионно-активные вещества, рекомендуется применять полимербетонные безнапорные трубы типового ряда (табл. В1) или железобетонные трубы с внутренней антикоррозийной полиэтиленовой, стеклопластиковой или другой облицовкой (табл. В3 Приложения В).

5.1.2.3. Для самотечных трубопроводов канализации в интервале диаметров от 400 до 1000 мм рекомендуется применять полимербетонные безнапорные трубы. Трубопроводы диаметром от 1000 до 2000 мм рекомендуется проектировать из железобетонных труб с внутренней антикоррозийной полиэтиленовой облицовкой. Для диаметров от 400 до 1000 мм допускается применение железобетонных труб с установкой полимерных рукавов после их продавливания.

Разрешается применение полиэтиленовых, стеклопластиковых, асбестоцементных и чугунных водопроводных труб при прокладке их в защитных футлярах.

5.1.2.4. Для прокладки водоводов диаметром более 1000 мм рекомендуется применять стальные трубы. Стальные трубы должны соответствовать требованиям ГОСТ 10704.

5.1.2.5. Соединение секций прокладываемых стальных труб предусматривается при помощи накладок и сварных швов. В проектной документации устанавливаются параметры сварных швов и методы контроля сварных стыков.

5.1.2.6. Для упрощения работ по стыковке и уменьшения сопротивления при продавливании рекомендуется применять секции труб с приваренными внутренними кольцевыми накладками в хвостовой части секций, которые выполняются заблаговременно в условиях мастерских.

5.1.2.7. Для стыковых соединений железобетонных и полимербетонных труб рекомендуется использовать стальные или стеклопластиковые муфты по концам трубы, а также по одному или по два кольцевых эластомерных уплотнителя.

5.1.2.8. Длина секций прокладываемых трубопроводов назначается в зависимости от размеров стартовой шахты. Для железобетонных труб диаметром 400... 800 мм рекомендуемая длина секций 2,0 м, при диаметре более 1000 мм - 3,0 м. Для полимербетонных труб при диаметре от 400... 800 мм длина секций 2,0 м, при диаметре 800... 1000 мм - 3,0 м.

5.1.3. При выполнении расчетов труб на прочность следует учитывать давление вышележащего слоя грунта, временную подвижную нагрузку по схеме НК80 под транспортными проездами, временную железнодорожную нагрузку класса К14, усилия от домкратов при продавливании, собственную массу труб и транспортируемой жидкости, давление транспортируемой жидкости, а также физико-механические характеристики грунтов в зоне трубопровода. Ориентировочный расчет усилия продавливания приведен в Приложении Г.

Расчеты на прочность стальных трубопроводов следует выполнять в соответствии со СНиП 2.04.12.

5.1.4. На стадии разработки проекта определяются размеры и глубина заложения стартовых и приемных шахт, конструкция стыкового соединения секций прокладываемых трубопроводов и специальные разделы проекта. В проекте строительных площадок предусматриваются мероприятия пожарной безопасности в соответствии с ГОСТ 12.1.004.

5.1.4.1. Стартовые и приемные шахты рекомендуется размещать в местах, свободных от застройки, от зеленых насаждений и подземных коммуникаций. Стартовая шахта оборудуется грузоподъемными устройствами для доставки элементов трубопровода к домкратной станции.

5.1.4.2. Глубина стартовой шахты назначается с учетом расстояния от оси трубопровода до днища шахты в зависимости от типа МТПК и конструкции стыковых соединений.

5.1.4.3. Конструкция крепи стартовой шахты в проекте должна рассчитываться на восприятие горного и гидростатического давления, а также усилий, возникающих при продавливании секций трубопровода. В случае недостаточной несущей способности грунта в проекте необходимо предусматривать специальные способы производства работ.

5.1.4.4. На свободных территориях рекомендуется проектировать стартовый котлован прямоугольного очертания с целью возможного увеличения длины монтажных секций трубопровода. В стесненных условиях и при глубине шахты более 10 м, как правило, принимают круговое очертание с минимально возможными размерами.

5.1.4.5. Внутренние габариты приемной шахты назначаются минимальных размеров, необходимых для вывода и извлечения МТПК.

5.1.4.6. В зимний период должны предусматриваться меры для обогрева агрегатов МТПК, в том числе гидротранспорта.

5.1.4.7. В зависимости от инженерно-геологических и градостроительных условий, глубины заложения, применяемого оборудования, формы и размеров сечения шахт (котлованов) в проекте определяется способ их сооружения. Допускаются различные способы сооружения стартовых и приемных шахт (котлованов):

· опускной колодец, в том числе с использованием тиксотропной рубашки;

· «стена в грунте»;

· буросекущиеся сваи;

· забивное шпунтовое ограждение;

· забивная деревянная крепь с использованием инвентарных швеллерных колец или рамного крепления;

· котлованы с откосами с креплением торцевых стен.

5.1.4.8. При выводе ЩММ МТПК из стартовой шахты в водонасыщенные пески рекомендуется предусматривать в проекте специальные способы производства работ у стенки стартовой шахты на длине не менее 2 м или специальное уплотняющее кольцо, входящее в комплект МТПК.

5.1.5. Проект организации строительства (ПОС) должен содержать основные технические решения по бестраншейной прокладке трубопровода или защитного футляра, а также:

· указания об особенностях построения геодезической разбивочной основы и методах геодезическо-маркшейдерского контроля в процессе строительства;

· мероприятия по защите окружающей застройки от шума и вибрации, обеспечения санитарно-гигиенических норм и безопасных условий труда в соответствии с ГОСТ 12.4.012; СН 2.2.4/2.1.8.566; СН 2.2.4/2.1.8.562;

· мероприятия противопожарной защиты;

· указания по техническому обслуживанию проходческого микрощита, видеоизмерительной системы, транспортных и гидравлических трубопроводов, шлангов и кабельных линий (при бестраншейной прокладке труб диаметром 1200 мм и более с доступом людей в микротоннель);

· устройство водоотлива от корпуса щита при прокладке трубопроводов коммуникаций под уклон;

· обоснование необходимости дополнительной закачки бентонитового раствора в затрубное пространство для уменьшения сопротивления продавливанию и водоподавления;

· технические решения по оборудованию микротоннеля электроосвещением и вентиляцией при необходимости доступа людей в микротоннель;

· график выполнения обслуживающих процессов в микротоннеле.

5.1.5.1. Для объектов, где впервые применяются технологии, не имеющие аналогов, уникальное технологическое оборудование, новые конструкции труб и межтрубных соединений, в состав ПОС должны включаться указания об очередности и сроках проведения необходимых исследовательских работ, испытаний и режимных наблюдений для обеспечения качества и надежности выполняемой бестраншейной прокладки.

5.1.5.2. Здания и сооружения, расположенные на трассе микротоннелирования, должны обследоваться в соответствии с СН 322.

5.1.5.3. В составе проекта бестраншейной прокладки коммуникаций под зданиями и сооружениями должны быть разработаны мероприятия по укреплению этих зданий и сооружений.

5.1.6. В составе проекта участка бестраншейной прокладки подземных коммуникаций следует разрабатывать раздел «Промышленная (техническая) безопасность», который в установленном порядке подлежит экспертизе промышленной безопасности.

5.1.6.1. Раздел «Промышленная безопасность» должен содержать комплекс мер организационного, технического, экономического характера, направленных на обеспечение безаварийной работы при строительстве.

5.1.6.2. При бестраншейной прокладке коммуникаций или защитных футляров под железнодорожными путями, городскими магистралями и в непосредственной близости от действующих подземных коммуникаций, а также при проходке на глубинах менее трех диаметров от лотка прокладываемой коммуникации и на первых 6 м от стартовой шахты рекомендуется снижение скорости проходки в целях обеспечения технической безопасности.

5.1.6.3. Участки бестраншейной прокладки коммуникаций должны быть согласованы со всеми владельцами коммуникаций и сооружений, попадающих в зону работ.

5.1.7. В соответствии с Единым порядком предпроектной и проектной подготовки строительства в составе проекта разрабатывается раздел «Охрана окружающей среды» (ООС). В случае трассировки коммуникаций по особо охраняемой природной территории (ООПТ) раздел ООС должен содержать материалы, обосновывающие допустимость воздействия проектируемых сооружений на отдельные компоненты окружающей среды. Состав и содержание этих разделов даны в Приложении Д.

5.1.7.1. Воздействия вибрации и шума от механизированных установок бестраншейной прокладки коммуникаций на окружающую среду не должны превышать нормативные значения, приведенные в СН 2.2.4/2.1.8.566 и СН 2.2.4/2.1.8.562.

5.1.7.2. Измерение и оценку вибрации следует производить в соответствии с ГОСТ 12.4.012.

5.1.7.3. Для технологических нужд рекомендуется предусматривать использование локальных или объединенных систем оборотного и замкнутого водоснабжения.

5.1.7.4. По окончании работ по прокладке трубопровода территория строительных площадок подлежит благоустройству и озеленению.

5.1.8. В составе проектной документации разрабатывается проект противопожарной защиты (ППЗ). Состав и содержание ППЗ даны в Приложении К.

5.2. ПРОИЗВОДСТВО РАБОТ ПО БЕСТРАНШЕЙНОЙ ПРОКЛАДКЕ КОММУНИКАЦИЙ С ПРИМЕНЕНИЕМ МТПК

5.2.1. Основанием для выполнения работ по бестраншейной прокладке коммуникаций являются утвержденный проект подземной коммуникации и ордер на выполнение работ. Оформление ордеров производится структурными подразделениями Объединения административно-технических инспекций (ОАТИ) в соответствии с регламентом взаимодействия.

5.2.2. Подрядная строительная организация, осуществляющая бестраншейную прокладку, должна иметь проект производства работ (ППР), лицензию на право ведения указанных работ, а также разрешение ГГТН РФ на применение МТПК.

Руководящий состав, инженерно-технические работники строительно-монтажных организаций, должностные лица, ответственные за организацию и производство работ, осуществление технического и других видов надзора по бестраншейной прокладке коммуникаций, должны иметь соответствующую квалификационную подготовку, обладать знаниями в области охраны окружающей среды и иметь аттестацию по промышленной безопасности.

5.2.3. До начала строительных работ следует выполнить геодезическую разбивку и вынос на местность проектных координат стартовой и приемной шахт, а также оси прокладываемого трубопровода.

5.2.4. Подрядная строительная организация в соответствии с ППР должна выполнить планировку строительных площадок в местах размещения стартовых и приемных шахт (котлованов), произвести ограждение, устройство автомобильных проездов и пешеходных проходов, обеспечить подвод к стартовым шахтам электроэнергии и воды и обеспечить дождевую канализацию. Допускается электроснабжение от передвижных электростанций, а водоснабжение - подвозом цистерн с водой.

5.2.5. Стартовые и приемные шахты (котлованы) должны оснащаться водоотливом, лестничными сходами и ограждением. Основания шахт (котлованов) должны иметь прочное покрытие.

5.2.6. При маркшейдерской разбивке и вынесении осей прокладываемой коммуникации точка пересечения оси коммуникации закрепляется на внутренней поверхности крепи шахты (Приложение Е).

До начала работ по бестраншейной прокладке подземных коммуникаций и защитных футляров производитель работ должен уточнить места расположения существующих подземных объектов в зоне работ и выполнить предусмотренные проектом охранные мероприятия.

5.2.7. Работы по прокладке трубопровода должны выполняться персоналом, прошедшим практическое обучение и инструктаж по технике безопасности. На месте работ должен быть полный набор инструкций по сборке, эксплуатации, техническому обслуживанию МТПК, а также по ремонту его отдельных узлов и по безопасному производству работ.

5.2.8. При использовании МТПК после доставки контейнеров с оборудованием на строительную площадку производятся монтаж и установка всех элементов комплекса, подводятся технологические шланги, коммуникации и кабели, монтируется лазерная установка с мишенью для ведения ЩММ и доставляются секции прокладываемых труб с секциями транспортных трубопроводов при гидротранспорте и пневмотранспорте грунта или шнекового конвейера.

5.2.8.1. Домкратная станция устанавливается и корректируется по лучу лазера с фиксацией путем заливки быстросхватывающегося раствора между опорной плитой домкратной станции и задней стенкой шахты (котлована).

5.2.8.2. На передней стенке шахты устанавливается и закрепляется стартовое уплотнение, конструкция которого выбирается в зависимости от величины гидростатического давления грунтовых вод.

5.2.8.3. В зависимости от типа системы удаления грунта устанавливается соответствующее оборудование:

· при гидротранспорте в шахте - грязевой насос и циркуляционная система на поверхности;

· при пневмотранспорте - циркуляционная система на поверхности;

· при шнековом транспорте в шахте - бадья для выдачи грунта.

5.2.8.4. Осуществляется монтаж системы приготовления и подачи бентонитового раствора к насадкам нагнетания за хвостовую часть ЩММ для уменьшения сопротивления продавливанию и предотвращения осадок поверхности.

5.2.8.5. ЩММ опускается в шахту и фиксируется на домкратной станции с подключением ее к соответствующим шлангам и кабелям управляющего контейнера. Проводится проверка функционирования рабочего органа ЩММ, гидроцилиндров домкратной станции и системы измерений. По результатам проверки составляется акт освидетельствования комиссией, созданной приказом руководителя организации.

5.2.8.6. После проверки герметичности стартового уплотнения и работоспособности лазерной установки приводится в действие система транспортировки грунта, выбирается направление движения роторного рабочего органа ЩММ и включается его привод на максимум оборотов с последующей регулировкой.

5.2.8.7. Продвижение ЩММ с прицепными элементами и секциями прокладываемого трубопровода осуществляется включением и выдвижением домкратных гидроцилиндров с последующим переводом их в автоматический режим.

5.2.8.8. Перед началом каждого продвижения ЩММ, прицепных элементов и очередных секций прокладываемой трубы выполняются следующие операции:

· подготавливается к работе транспортный трубопровод по схеме, индивидуальной для каждого вида МТПК;

· через центральное отверстие нажимной плиты пропускаются и стыкуются стандартные отрезки шлангов и кабелей;

· включаются система транспортировки грунта и привод рабочего органа ЩММ.

5.2.8.9. Последовательность операций при прокладке трубопроводов выполняется с учетом «Рекомендаций по технологии бестраншейной прокладки трубопроводов с применением МТПК».

5.2.8.10. Лабораторный контроль качества сварных швов и стыков осуществляется специализированными организациями, имеющими соответствующую лицензию.

5.2.9. Модели RVS-80 и ВМ-300 МТПК со шнековым транспортом грунта имеют ряд конструктивных отличий; особенности технологии и организации работ по бестраншейной прокладке с использованием этих МТПК приведены в Приложении Б.

6. БЕСТРАНШЕЙНАЯ ПРОКЛАДКА КОММУНИКАЦИЙ С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ГОРИЗОНТАЛЬНОГО НАПРАВЛЕННОГО БУРЕНИЯ И УПРАВЛЯЕМОГО ПРОКОЛА

6.1. ПРОЕКТИРОВАНИЕ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ГНБ И УПРАВЛЯЕМОГО ПРОКОЛА

6.1.1. Технология ГНБ при проектировании участков бестраншейной прокладки применяется для напорных и самотечных трубопроводов, устройства защитных футляров для прокладки кабелей, теплотрасс и газопроводов.

6.1.1.1. В зависимости от принятого в проекте расчетного диаметра и длины участка бестраншейной прокладки выбирается модель установки ГНБ и ее рабочая характеристика по табл. 4.1, 4.2 и 4.3 Приложения Б.

6.1.1.2. Технология горизонтального направленного бурения может применяться в зависимости от конструкции бурового инструмента в различных грунтовых условиях, от песчаных и глинистых грунтов до скальных.

6.1.1.3. Трасса проектируемого участка бестраншейной прокладки может быть криволинейного очертания и в плане, и в профиле в пределах допустимого радиуса изгиба буровых штанг.

6.1.1.4. Для технологии ГНБ требуется устройство стартовых и приемных приямков расчетной емкости для своевременного отбора отработанной буровой суспензии илососами и транспортировки ее на регенерацию.

6.1.2. Технология управляемого прокола применяется при прокладке напорных трубопроводов и футляров для кабелей длиной до 150 м и самотечных трубопроводов диаметром до 400 мм длиной до 30 м в грунтах I - III категории (пески, супеси, суглинки, глины).

Размеры в плане и конструктивно-технологические решения стартовых и приемных котлованов (шахт) принимаются в зависимости от грунтовых условий, глубины заложения, диаметра труб, длин их звеньев и в соответствии с требованиями п. 5.1.4 настоящих норм. Минимальные размеры в плане стартового котлована (шахты) принимаются равными 2,7´1,5 м.

6.1.3. На стадии обоснования инвестиций на основании технико-экономического сопоставления применения указанных в пп. 6.1.1 и 6.1.2 технологий бестраншейной прокладки определяется тип механизированной управляемой установки.

6.1.4. На стадии разработки проекта участков бестраншейной прокладки с применением технологии ГНБ или управляемого прокола разрабатываются проект организации строительства и специальные разделы промышленной безопасности, охраны труда, техники безопасности и охраны окружающей среды в соответствии с требованиями подраздела 5.1 настоящих норм.

6.2. ПРОИЗВОДСТВО РАБОТ ПО БЕСТРАНШЕЙНОЙ ПРОКЛАДКЕ С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ГНБ И УПРАВЛЯЕМОГО ПРОКОЛА

6.2.1. Подготовка строительства с применением технологий ГНБ и управляемого прокола выполняется в соответствии с положениями пунктов 5.2.1; 5.2.2; 5.2.3; 5.2.4; 5.2.6 настоящих норм.

6.2.2. До начала процесса бурения или прокола выполняются следующие операции:

· проводится контроль исправности и работоспособности локационной системы;

· датчики бурильной головки выбираются в соответствии с проектной глубиной бурения и необходимой точностью прокладки трубопровода;

· подготавливается место стоянки буровой установки с укладкой матов заземления и место приема выхода бурильной головки в заданной проектом точке на поверхности с устройством соответствующих приямков;

· при применении технологии управляемого прокола выполняется обустройство стартовой и приемной шахты;

· разрабатываются проекты производства работ, технологические карты и инструкции по применению комплекта бурового оборудования.

6.2.3. После завершения работ по прокладке трубопровода строительная площадка освобождается от временных сооружений и благоустраивается в соответствии с проектом.

7. РЕКОНСТРУКЦИЯ И РЕМОНТ ДЕЙСТВУЮЩИХ ТРУБОПРОВОДОВ

7.1. ВЫБОР ПРОЕКТНОГО РЕШЕНИЯ

7.1.1. Выбор проектного решения способа проведения реконструкции необходимо осуществлять на основании диагностики существующего трубопровода, выявленных нарушений и состояния реконструируемой сети (расстыковка соединений, просадки, сдвиги и разрушения труб и колодцев), а также технико-экономического сравнения возможных вариантов с учетом инженерно-геологических условий и цели проведения реконструкции.

7.1.2. При выборе способа и технологии реконструкции канализационных трубопроводов в случае необходимости значительного увеличения пропускной способности рекомендуется рассматривать варианты как с увеличением диаметра реконструируемого трубопровода, так и с прокладкой нового параллельного трубопровода с последующим ремонтом действующего, учитывая, что в последнем случае существенно повышается надежность эксплуатации.

7.1.3. Технология увеличения диаметра реконструируемого трубопровода до 400 мм предусматривает разрушение существующего ветхого трубопровода специальным пневматическим молотом с конусным расширителем и вдавливание осколков трубы в окружающий грунт.

В образующуюся полость вслед за продвижением пневматического молота затаскиваются полиэтиленовые трубы, наращиваемые по мере их продвижения.

7.1.4. При необходимости увеличения диаметра трубопровода до 600 мм применяется технология разрушения существующей трубы гидравлической установкой, передвигающейся в разрушаемой трубе по направляющей штанге.

7.1.5. В проекте следует предусматривать поочередное отключение реконструируемых участков между существующими колодцами с полным опорожнением участков трубопровода, определять технологию и оборудование для разрушения существующих труб и конструкцию нового трубопровода, вводимого в полость старого.

7.1.6. При ремонте канализационных трубопроводов без увеличения их диаметра рекомендуется применять метод «пластикового рукава», который затягивается в ремонтируемую трубу и под давлением сжатого воздуха плотно прилегает к внутренней поверхности поврежденной трубы.

7.1.7. При ремонте трубопроводов дождевой канализации, имеющих необходимый запас пропускной способности, применяется метод протаскивания стеклопластиковых труб диаметром от 200 до 2000 мм.

7.2. ВЫБОР ТИПОРАЗМЕРОВ ТРУБ ИЗ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ И СТЕКЛОПЛАСТИКА

7.2.1. Наружный диаметр и толщину стенок трубы из ПНД и стеклопластика следует принимать на основе гидравлических и прочностных расчетов. Расчеты проводятся для самотечных сетей с учетом основных требований СНиП 2.04.03, для напорных сетей - СНиП 2.04.02, а также СП 40-102.

7.2.1.1. Для самотечных трубопроводов гидравлическим расчетом определяется расчетный диаметр, эквивалентный внутреннему диаметру реконструируемого трубопровода, с учетом гидравлических коэффициентов шероховатости, гидравлического и геометрического уклонов, а также расчетного наполнения, не заиляющих и максимальных скоростей стоков.

7.2.1.2. Прочностным расчетом с учетом срока службы реконструируемого трубопровода, давления грунта, уровня грунтовых и транспортных нагрузок определяют класс кольцевой жесткости труб из ПНД и принимают величину SDR (по СП 40-102), затем принимают толщину стенки и наружный диаметр трубы. Внутренний диаметр должен соответствовать расчетному диаметру по п. 7.2.1.1 и табл. В4.

7.2.1.3. Для напорных трубопроводов гидравлическим расчетом определяется расчетный диаметр, соответствующий проектируемому напору.

7.2.1.4. Прочностным расчетом с учетом максимального рабочего давления в реконструируемой сети, срока службы, давления грунта, транспортных нагрузок, а также величины возможного вакуума в трубопроводе определяют величину SDR, затем на основании определенной величины SDR принимают соответствующий типоразмер трубы, ее наружный диаметр и толщину стенки. Внутренний диаметр должен быть равным или несколько больше расчетного.

7.2.2. Величина технологического зазора между внутренней поверхностью существующего трубопровода и протаскиваемой стеклопластиковой трубой принимается в зависимости от диаметра трубопровода, длины интервала между шахтами (котлованами), состояния реконструируемого трубопровода, глубины заложения, а также инженерно-геологических и гидрогеологических условий и составляет 100... 300 мм.

7.3. СОЕДИНЕНИЯ ТРУБ ИЗ ПНД

7.3.1. Трубы из ПНД могут иметь резьбовые соединения на защелках (замковые соединения) или на сварке.

7.3.1.1. Сборка труб на резьбе и на защелках должна осуществляться в соответствии с технологическими регламентами заводов-изготовителей трубных модулей с внутренней и наружной резьбой либо со специальными выступами и впадинами по концам.

7.3.1.2. Сварочные работы по соединению труб должны выполняться в соответствии с требованиями СП 40-102.

7.4. ПРОИЗВОДСТВО РАБОТ ПРИ РЕКОНСТРУКЦИИ И РЕМОНТЕ ТРУБОПРОВОДОВ

7.4.1. Производство работ по реконструкции трубопроводной сети осуществляется в соответствии с утвержденным проектом производства работ (ППР), в котором отражаются типовые технологические процессы:

· по опорожнению участков трубопровода;

· подготовке колодцев к выполнению в них работ или вскрытию грунта на необходимой части трубопровода;

· подготовке внутренней полости трубопровода;

· заготовке трубных модулей, плетей, их сборке и проверке качества, а также размещению в рабочем положении;

· подготовке специального оборудования (пневмоударных машин, машин со сборной штангой, лебедок, расширителей, шлангов и средств малой механизации для сборки и протяжки труб и др.);

· введению нового трубопровода в полость старого;

· сопряжению со стенками колодцев и с соединительными частями.

7.4.2. Протягивание полиэтиленового трубопровода сматыванием с барабанов выполняется через колодцы. Величина радиуса изгиба должна быть не менее 32 наружных диаметров трубы при времени изгиба 0,5 часа.

При недостаточных размерах колодца для образования допустимого радиуса изгиба трубопровод допускается протаскивать через проем в стенке колодца.

7.4.3. Для протягивания полиэтиленовых трубных плетей котлованы разрабатываются с учетом направления ввода трубной плети с таким расчетом, чтобы трубная плеть изгибалась только в вертикальной плоскости, переходя с уровня поверхности земли на уровень ложа реконструируемого трубопровода.

7.4.4. Монтаж трубопроводов со сборкой труб из отдельных звеньев непосредственно в котловане применяется при прокладке стеклопластиковых труб, а при больших глубинах заложения и в стесненных условиях на поверхности земли - при прокладке полиэтиленовых труб.

Для трубопроводов внутренним диаметром 1200 мм и более допускается соединение звеньев стеклопластиковых труб внутри трубопровода.

7.4.4.1. Котлован разрабатывается по оси реконструируемого трубопровода, глубина, длина и ширина котлована принимаются из расчета удобства введения нового трубопровода, свободного размещения труб, оборудования и оснастки, выполнения всех технологических процессов реконструкции с соблюдением требований безопасности ведения работ. Часть старого трубопровода, попадающего в пределы котлована, разбирается.

7.4.4.2. Длина трубных модулей, монтируемых в смотровых колодцах, назначается из условий качественной и производительной сборки межтрубных соединений и проталкивания собранных секций в реконструируемый трубопровод.

7.4.4.3. Секции труб, как правило, подаются в котлован или в смотровой колодец с помощью грузоподъемных механизмов.

7.4.5. Протаскивание плети или отдельных звеньев стеклопластиковых труб раструбами вперед ведется из монтажного котлована в направлении вверх по уклону с использованием неметаллических тросов.

7.4.5.1. При необходимости нахождения работающего персонала в трубопроводах внутренним диаметром 1,2 м и более до начала работ осуществляется комплекс мероприятий, обеспечивающий им безопасные условия (вентиляция, освещение, шум, вибрация и т.д.) в соответствии с требованиями Правил безопасности при строительстве подземных сооружений, действующих санитарных норм и правил. В трубах диаметром менее 1200 мм работа людей запрещается.

7.4.5.2. В трубопроводах диаметром 1,2 м и более перед затаскиванием труб производится возведение направляющего лотка из бетона или создание иных условий, позволяющих обеспечить проектный уклон и сохранность труб, снизить воздействие на них нагрузок от протаскивания.

7.4.5.3. Заполнение полости, образуемой между наружной поверхностью затаскиваемых труб и внутренней поверхностью существующего трубопровода диаметром менее 1,2 м, производится бетонной смесью М-200 в пределах всей длины интервала между шахтами. Для трубопроводов внутренним диаметром 1,2 м и более допускается заполнение полости в пределах длины одной или нескольких труб.

7.4.6. В дополнение к требованиям п. 7.4.1 настоящих норм ППР по протаскиванию стеклопластиковых труб должен содержать следующие дополнительные разделы:

· выбор технологической схемы протаскивания;

· схема организации работ по протаскиванию и забутовке;

· мероприятия по сохранности протаскиваемых труб на период затаскивания и заполнения полости;

· мероприятия по обеспечению безопасности работ персонала в трубопроводах диаметром 1,2 м и более;

· мероприятия, обеспечивающие исключение влияния грунтовых вод на технологические процессы.

7.5. ОБОРУДОВАНИЕ И ОСНАСТКА

7.5.1. Для производства работ по бестраншейной реконструкции и ремонту трубопроводных сетей используется различное специальное оборудование и оснастка, в частности:

· силовые агрегаты, пневмоударные и тяговые машины, механические и пневматические лебедки;

· компрессорные установки;

· сварочные машины, устройства и приспособления;

· сборочный инструмент;

· расширители;

· направляющие и прижимные ролики с анкерными устройствами;

· наборные и гидравлические шланги, стальные и полимерные тросы и т.п.

Отечественное оборудование и оснастка должны иметь паспорт, а импортное - допуск на применение на территории РФ.

7.5.2. Пневмоударные машины принимаются в зависимости от проектируемого диаметра труб.

7.5.3. Наружные диаметры расширителей рекомендуется принимать для напорных трубопроводов на 10 % больше наружного диаметра протягиваемых труб из ПНД, для самотечных трубопроводов - равными наружному диаметру.

7.6. ОСНОВНЫЕ МЕТОДЫ ВОССТАНОВЛЕНИЯ ВОДОПРОВОДНЫХ СЕТЕЙ

7.6.1. Восстановление (санация) трубопроводов путем нанесения цементно-песчаных покрытий производится специальными агрегатами - воздушными метательными центрифугами с центробежными головками и разглаживающими устройствами.

Область применения восстановления трубопроводов нанесением цементно-песчаного покрытия распространяется на стальные и чугунные трубы в диапазоне наружных диаметров от 79 до 2020 мм.

Технология и специальные требования приведены в Приложении Ж.

7.6.2. Восстановление трубопроводов с использованием внутренних полимерных покрытий, в частности, сплошных полимерных рукавов, позволяет защищать внутреннюю поверхность трубопровода сплошным рукавом, изготовленным из полиэфирных и нейлоновых нитей, пропитанных полиэтиленом.

7.6.2.1. Область применения нанесения сплошного полимерного покрытия распространяется на стальные и чугунные трубы диаметром от 150 до 900 мм.

7.6.2.2. Длина ремонтируемого участка зависит от диаметра восстанавливаемого трубопровода:

· при диаметре 150 мм - до 500 м;

· при диаметре 300 мм - до 300 м;

· при диаметре 900 мм - до 100 м.

7.6.2.3. Технология устройства сплошных полимерных рукавов приведена в Приложении И.

7.6.3. Выбор метода восстановления трубопроводов и обоснование возможности его применения зависят от состояния трубопровода после прочистки и результатов теледиагностики, а также от возможности размещения и использования оборудования и механизмов для реализации метода.

7.7. ИСПЫТАНИЕ ТРУБОПРОВОДОВ

7.7.1. Испытание реконструируемых трубопроводных сетей должно производиться гидравлическим способом в соответствии с требованиями СНиП 3.05.04 и СП 40-102.

7.7.2. Напорные трубопроводы испытываются с обязательным учетом требований СНиП 2.04.02, а самотечные - СНиП 2.04.03.

8. ПРИЕМКА ТРУБОПРОВОДОВ В ЭКСПЛУАТАЦИЮ

8.1. Приемка трубопроводных сетей, проложенных или реконструированных с применением бестраншейных технологий, производится с учетом основных требований СНиП 3.05.04, СП 40-102.

При приемке самотечных трубопроводов должны учитываться требования СНиП 2.04.03, а для напорных - СНиП 2.04.02, для питьевых водопроводов учитываются также требования Госсанэпиднадзора.

ПРИЛОЖЕНИЕ А

(справочное)

Термины и определения

|

Защитный футляр |

|

Труба для прокладки подземных коммуникаций, защищающая их от внешних воздействий и позволяющая выполнять ремонтные работы коммуникаций без вскрытия поверхности земли. |

|

Изолирующие трубы |

|

Пакет труб, помещаемый в защитный футляр, для прокладки в них отдельных кабелей. В пакете, как правило, предусматриваются резервные изолирующие трубы для прокладки кабелей в перспективе. |

|

Микротоннелирование |

|

Процесс создания подземных выработок и коммуникаций ограниченного диаметра (от 200 до 2000 мм) механизированными управляемыми установками без присутствия людей в забое. |

|

Микротоннелепроходческий комплекс (МТПК) |

|

Комплект оборудования, предназначенный для микротоннелирования технологией щитовой проходки. МТПК состоит из щитовой микромашины (ЩММ), прицепных элементов, системы удаления грунта, стандартных шлангов и кабелей, домкратной станции и системы управления. Имеются три основных типа МТПК: МТПК-г с гидротранспортом грунта; МТПК-п с пневмотранспортом грунта; МТПК-ш со шнековым транспортом грунта. |

|

Обслуживающие процессы |

|

Работы и процессы, сопровождающие сооружение подземных выработок и влияющие на их сметную стоимость (вертикальный и горизонтальный транспорт, маркшейдерские работы, освещение, вентиляция и водоотлив в подземных выработках и т.п.). |

|

Промышленная безопасность |

|

Состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий, в том числе при работах в подземных условиях. |

|

Управляемый прокол |

|

Образование скважины в глинистых и песчаных грунтах за счет уплотнения окружающего массива грунта. |

|

Установка ГНБ |

|

Самоходная буровая установка с комплектом буровых составных штанг, буровых головок, расширителей, локационной системой управления, смесителем бентонитовой суспензии и гидравлическим силовым блоком. |

ПРИЛОЖЕНИЕ Б

(справочное)

Технические характеристики механизированных управляемых установок для бестраншейной прокладки подземных коммуникаций

|

Внутренний диаметр прокладываемого трубопровода, мм |

Dвн |

|

Наружный диаметр щитовой микромашины (ЩММ), мм |

Dн |

|

Максимальный диаметр возможного кожуха ЩММ, мм |

Dн-max |

|

Крутящий момент привода ЩММ, Нм |

Н |

|

Усилие гидродомкратов прессовой станции, кН |

Q |

|

Общая установленная мощность комплекса, кВт |

N |

|

Минимальный диаметр шахты, м |

dmin |

|

Минимальные размеры котлована, м |

l´b |

|

Рекомендуемые типы: |

|

|

полимербетонных труб |

ТПБ |

|

железобетонных труб |

ТСМ |

|

железобетонных труб с внутренней облицовкой |

ТСМО |

1. Микротоннелепроходческие комплексы с гидротранспортом МТПК-г

1.1. МТПК-г модели «AVN», изготавливаемые фирмой «Херренкнехт», Германия

Таблица Б1.1

|

Модель «AVN» |

Технические характеристики |

||||||||

|

Dвн, мм |

Dн, мм |

Dн-max, мм |

H, Нм |

Q, кН |

N, кВт |

dmin, м |

l´b, м |

Типы труб |

|

|

250 |

250 |

363 |

415 |

- |

- |

- |

2,0 |

- |

- |

|

300 |

300 |

415 |

565 |

- |

- |

- |

3,0 |

- |

- |

|

400 |

400 |

565 |

665 |

12000 |

2600 |

139,7 |

3,0 |

- |

ТПБ-40; 47 ТСМ 40 |

|

500 |

500 |

665 |

765 |

- |

- |

- |

3,0 |

- |

ТПБ-50; 56 |

|

600 |

600 |

765 |

875 |

- |

- |

- |

3,0 |

- |

ТПБ-60; 66 ТСМ 60 |

|

700 |

700 |

875 |

975 |

- |

- |

- |

3,2 |

- |

ТПБ-71; 76 |

|

800 |

800 |

975/1110 |

1110/1295 |

- |

- |

- |

3,2 |

4,5´3,5 |

ТПБ-80; 86; 98 ТСМ 80 |

|

1000 |

1000 |

1295 |

1540 |

- |

- |

- |

- |

4,5´3,5 |

ТПБ-108; 114 ТСМ 100; ТСМО 100 |

|

1200 |

1200 |

1450/1505 |

1795/1840 |

176000 |

5080 |

175 |

- |

5,0´4,0 |

ТСМ 120; ТСМО 120 |

|

1500 |

1500 |

1840 |

1960 |

- |

- |

- |

- |

5,0´4,0 |

ТСМ 160 ТСМО 160 |

|

1600 |

1600 |

1880 |

2160 |

- |

- |

- |

- |

5,5´4,5 |

- |

1.2. МТПК-г модели «RVS-AS», изготавливаемые фирмой «Зольтау», Германия

Таблица Б1.2

|

Модель «RVS» |

- Технические характеристики |

|||||||

|

Dвн, мм |

Dн, мм |

H, Нм |

Q, кН |

N, кВт |

dmin, м |

l´b, м |

Типы труб |

|

|

100 АS |

300 - 400 |

550 |

1700 |

1150 |

53,8 |

2,4 |

4,2´2,4 |

ТПБ-40; 47 |

|

250 АS |

600 |

800 |

29700 |

2200 |

83,2 |

2,4 |

4,2´2,4 |

- |

|

300 АS |

600 - 1000 |

1275 |

67500 |

3400 |

110 |

3,0 |

4,8´3,0 |

- |

|

400 АS |

900 - 1600 |

1800 |

243000 |

4500 |

125 |

- |

4,5´3,6 |

- |

|

600 АS |

900 - 2100 |

2250 |

357000 |

6000 |

169 |

- |

4,5´3,6 |

- |

1.3. МТПК-г модели «МТS», изготавливаемые фирмой «Ловат-МТС», Германия

Таблица Б1.3

|

Модель «МТS» |

Технические характеристики |

|||||||

|

Dвн, мм |

Dн, мм |

Dн-max, мм |

H, Нм |

Q, кН |

N, кВт |

dmin, м |

Типы труб |

|

|

1000 |

1000 |

1190 |

1490 |

71000 |

6000 |

132 |

3,0 |

ТСМ 120 ТСМО 120 |

1.4. МТПК-г модели «SL», изготавливаемые фирмой «Аккерман», Канада - США

Таблица Б1.4

|

Модель «SL» |

1 Технические характеристики |

||||||||

|

Dвн, мм |

Dн, мм |

Dн-max, мм |

H, Нм |

Q, кН |

N, кВт |

dmin, м |

l´b, м |

Типы труб |

|

|

24 |

445 |

610 |

810 |

19960 |

4000 |

Нет данных |

4,27 |

4,0´2,75 |

- |

|

30 |

445 |

760 |

960 |

31900 |

4000 |

4,27 |

4,0´2,75 |

ТПБ-60; 66; 71; 76; 80; 86 |

|

|

36 |

760 |

915 |

1115 |

39150 |

4000 |

4,27 |

4,0´2,75 |

ТПБ-92; 98 ТСМ-80 |

|

|

42 |

915 |

1065 |

1265 |

70200 |

4000 |

4,27 |

4,0´2,75 |

- |

|

|

44 |

915 |

1120 |

1320 |

70200 |

4000 |

4,27 |

4,0´2,78 |

- |

|

|

48 |

915 |

1220 |

1420 |

83025 |

4000 |

4,27 |

4,0´2,78 |

- |

|

|

51 |

1065 |

1295 |

1495 |

83025 |

4000 |

4,27 |

4,0´2,75 |

ТСМ-120 |

|

|

58 |

1220 |

1475 |

1675 |

83025 |

4000 |

4,27 |

4,0´2,75 |

- |

|

|

65 |

1400 |

1650 |

1850 |

125500 |

н/д |

5,0 |

4,75´3,05 |

- |

|

|

72 |

1525 |

1830 |

2030 |

132975 |

н/д |

5,0 |

4,75´3,05 |

- |

|

|

79 |

1675 |

2000 |

2200 |

159300 |

н/д |

5,0 |

4,75´3,05 |

- |

|

2. Микротоннелепроходческие комплексы с пневмотранспортом МТПК-п

2.1. МТПК-п модели «МТВ», изготавливаемые фирмой «Ноэль», Германия

Таблица Б2.1

|

Модель «МТВ» |

Технические характеристики |

|||||

|

Dвн, мм |

Dн, мм |

H, Нм |

Q, кН |

N, кВт |

Типы труб |

|

|

064 |

400 |

630 |

1600 |

2000 |

186 |

- |

|

113 |

800 |

1113 |

60000 |

5500 |

186 |

ТПБ-92; 98 ТСМ-80 |

|

150 |

1200 |

1490 |

102000 |

5500 |

186 |

ТСМ-120 |

3. Микротоннелепроходческие комплексы со шнековым транспортом грунта МТПК-ш

3.1. МТПК-ш модели «RVS-А», изготавливаемые фирмой «Зольтау», Германия

Таблица Б3.1

|

Модель «RVS» |

Технические характеристики |

|||||||

|

Dвн, мм |

Dн, мм |

H, Нм |

Q, кН |

N, кВт |

dmin, м |

l´b, м |

Типы труб |

|

|

35-А |

100 - 250 |

400 |

- |

40 |

30 |

2,4 |

- |

- |

|

100-А |

300 - 400 |

550 |

- |

115 |

49 |

2,4 |

4,2´2,4 |

ТПБ-40; 47 |

|

250-А |

450 - 1200 |

850, 1500 |

- |

290 |

90 |

2,7 - 3,3 |

5,1´3,0 |

ТПБ-80; 86 ТСМ-120 |

|

300-А |

500 - 1000 |

1275 |

67500 |

340 |

128 |

3,3 |

5,1´3,0 |

- |

|

RVS-80 |

150 - 400 |

250 - 560 |

10700 |

785 |

75 |

- |

- |

- |

3.2. МТПК-ш модели «АVТ», изготавливаемые фирмой «Херренкнехт», Германия

Таблица Б3.2

|

Модель «АVТ» |

Технические характеристики |

||||||

|

Dвн, мм |

Dн, мм |

Dн-max, мм |

H, Нм |

Q, кН |

dmin, м |

Типы труб |

|

|

250 |

250 |

363 |

415 |

- |

- |

2,0 |

- |

|

400 |

400 |

565 |

655 |

- |

- |

3,2 |

ТСМ 40 |

|

500 |

500 |

665 |

765 |

- |

- |

3,2 |

ТПБ-60; 66 |

|

600 |

600 |

765 |

875 |

- |

- |

3,2 |

ТСМ 60 ТПБ-71; 76 |

|

700 |

700 |

875 |

975 |

- |

- |

3,4 |

ТСМ 60 ТПБ-71; 76 |

|

800 |

800 |

975 |

1110 |

- |

- |

3,4 |

ТСМ-80 ТПБ-80; 86; 92; 98 |

|

ВМ-300 |

150 - 400 |

250 - 560 |

- |

9000 |

730 |

- |

- |

3.3. МТПК-ш модели «МТS» изготавливаемые фирмой «Ловат-МТС», Германия

Таблица Б3.3

|

Модель «МТS» |

Технические характеристики |

|||||

|

|

Dн, мм |

Н, Нм |

Q, кН |

N, кВт |

dmin, м |

|

|

800 |

400 |

670 |

10000 |

2300 |

70 |

3,2 |

|

- |

150 - 400 |

250 - 560 |

11000 |

1500 |

75 |

- |

Примечание. При выборе модели МТПК конструкция его хвостовой части должна соответствовать конструкции головной части секции трубы, а ее наружный диаметр должен быть равен наружному диаметру трубы. Допускается превышение наружного диаметра хвостовой части МТПК на 10... 20 мм по отношению к наружному диаметру трубы.

3.4. Особенности технологии и организации работ по прокладке коммуникаций с использованием микротоннелепроходческих комплексов ВМ-300, RVS-80

В состав вышеназванных комплексов входят:

· контейнер с комплексом оборудования для спуска труб в шахту, подъема грунта из шахты и разгрузки его в автосамосвалы, а также размещения силового и осветительного электрооборудования, гидравлической силовой установки с приводом от дизельного двигателя, домкратной рамы с установленными на ней двумя гидродомкратами для продавливания труб и гидромотора для привода шнекового конвейера;

· комплект пилотных штанг (длина 0,8 м);

· комплект обсадных труб;

· комплект шнеков;

· комплект пилотной головки;

· комплект расширителей, соответствующих диаметру прокладываемых труб;

· комплект элементов системы контроля-монитора, теодолита со специальной камерой, диодной мишени.

Комплексы ВМ-300, RVS-80 предназначены для высокоточной прокладки труб диаметром от 110 до 560 мм на длину до 60 - 70 м в грунтах I - IV категории крепости по СНиП, что обеспечивает необходимые условия для использования их для самотечных линий. Величина допустимого напора подземных вод на забой буровой головки при прокладке труб по обводненным неустойчивым грунтам принимается в зависимости от конструкции головки и по данным фирмы-изготовителя комплекса.

Работы по прокладке труб осуществляются в несколько этапов:

1-й этап

Продавливание пилотного става, состоящего из штанг и пилотной головки, на длину интервала от стартовой до приемной шахты.

Точное направление трассы обеспечивается системой контроля положения пилотной головки, информация о положении которой изображается на экране монитора, подвешенного в стартовой шахте. Информация на монитор подается от диодной мишени в пилотной головке через теодолит с камерой. При появлении на экране информации об отклонении пилотной головки от проектного направления оператор осуществляет ее коррекцию путем поворота пилотного става с пилотной головкой в виде усеченного конуса.

2-й этап

Продавливание обсадных стальных труб и расширителя, смонтированного в стартовой шахте на последней штанге пилотного става в пределах длины всего интервала между шахтами.

Продавливание рабочих труб из стартовой шахты с одновременным извлечением выдавливаемых обсадных стальных труб в приемную шахту.

При использовании стальных труб в качестве рабочих труб или футляров прокладка ведется в два этапа.

Продавливание пилотного става ведется с помощью домкратной системы без извлечения грунта, циклически, с наращиванием штанг в стартовой шахте.

Назначением пилотного става является задание направления для прокладки труб на этапах 2 и 3.

В ходе 2-го этапа ведется задавливание обсадных труб с буровой головкой в головной части колонны труб, служащей для разработки грунта в забое, транспортировка грунта от забоя до бадьи в стартовой шахте производится шнековым конвейером (обсадные трубы, шнеки). Вертикальный транспорт грунта в бадьи по шахте и горизонтальный на поверхности до разгрузки в кузов автосамосвала производится тельфером, установленным над устьем шахты. Операции по разработке и транспорту грунта шнековым конвейером выполняются синхронно с продавливанием труб.

В приемной шахте одновременно выполняется операция по разборке пилотного става.

На 3-м этапе ведется Продавливание рабочих труб диаметром, меньшим или равным диаметру обсадных труб, с одновременным продавливанием обсадных труб и звеньев шнекового конвейера в приемную шахту и их разборкой. При диаметре рабочих труб меньше диаметра обсадных строительный зазор (пространство), образовавшийся между рабочим трубопроводом и внутренней поверхностью выработки, подлежит заполнению тампонажным раствором. Рецептура раствора и порядок заполнения выбираются в проекте в зависимости от условия прокладки.

4. Установки ГНБ

4.1. Установки ГНБ, изготавливаемые фирмой «Ditch Witch», США

Таблица Б4.1

|

Модель |

Максимальный диаметр скважины, мм |

Максимальная длина бурения, м |

Минимальный радиус изгиба буровой колонны, м |

Мощность двигателя, кВт(л.с.) |

Максимальный крутящий момент, Нм |

Сила обратной тяги, кг |

Масса установки, кг |

Длина буровых штанг, м |

|

JT 520 |

114 |

50 |

21 |

18,8 (25) |

678 |

2,220 |

1,352 |

1,5 |

|

JT 920 |

210 |

100 |

30 |

41,5 (55,4) |

1,491 |

3,900 |

2,304 |

2,0 |

|

JT 920L |

210 |

150 |

30 |

41,5 (55,4) |

1,491 |

3,900 |

3,430 |

2,0 |

|

JT 1220 Масh1 |

300 |

200 |

32 |

33,7 (60) |

1,900 |

5,300 |

4,400 |

3,0 |

|

JT 1720 Масh1 |

480 |

200 |

40 |

47,8 (85) |

2,440 |

7,710 |

4,763 |

3,0 |

|

JT 2720 Масh1 |

660 |

350 |

54 |

93,7 (125) |

4,470 |

12,247 |

7,258 |

3,0 |

|

JT 2720 All Tekrein |

660 |

350 (200 - в скальных грунтах) |

54 |

93,7 (125) |

4,470 |

12,247 |

7,258 |

3,0 |

|

JT 4020 Масh1 |

760 |

600 |

58 |

138,7 (185) |

6,800 |

18,140 |

10,886 |

4,5 |

|

JT 4020 All Tekrein |

760 |

600 (300 - в скальных грунтах) |

91 |

138,7 (185) |

6,800 |

18,140 |

10,973 |

4,5 |

|

JT 7020 Масh1 |

1000 |

800 |

70 |

195 (260) |

13,600 |

31,150 |

18,115 |

4,5 |

4.2. Установки ГНБ «Vermeer Navigator», США

Таблица Б4.2

|

Длина, см |

Вес со штангой, кг |

Мощность двигателя, л.с. |

Рабочие характеристики |

Параметры бурения |

||||||

|

Максимальный крутящий момент, Нм |

Сила протяжки, кг |

Длина буровых штанг, см |

Диаметр штанг, мм |

Максимальное расширение, мм |

Максимальная длина бурения, м |

Подача буровой смеси, л/мин |

||||

|

Рl8000 |

177/137 |

476 |

20 |

1220 |

3990 |

91/61 |

48 |

300 |

95 |

68 |

|

D7´11А |

404 |

2200 |

38 |

1505 |

3538 |

180 |

33/42 |

300 |

95 |

34 |

|

D7´11АQS |

348 |

1900 |

38 |

1491 |

3538 |

180 |

30 |

300 |

95 |

34 |

|

D10´15 |

478 |

3946 |

50 |

2034 |

4536 |

300 |

42 |

300 |

130 |

51 |

|

D16´20А |

478 |

3992 |

63 |

2708 |

7258 |

300 |

48 |

410 |

190 |

95 |

|

D18´22 |

521 |

5062 |

85 |

2983 |

8165 |

300 |

48 |

410 |

220 |

95 |

|

D24×33 |

569 |

7/11 |

115 |

4474 |

10886 |

300 |

52 |

410 |

300 |

95 |

|

D24´40А |

516 |

7530 |

125 |

5423 |

10886 |

300 |

60 |

600 |

320 |

144 |

|

D33´44 |

538/691 |

8981/9299 |

125 |

5965 |

14968 |

300/460 |

60 |

600 |

360 |

189 |

|

D55´100 |

909 |

16556 |

185 |

13588 |

24948 |

460 |

73 |

1000 |

600 |

568 |

|

D80´120 |

1040 |

17690 |

225 |

16246 |

36288 |

610 |

89 |

1000 |

800 |

757 |

|

D100´120 |

1040 |

17690 |

225 |

16270 |

45359 |

610 |

89 |

1000 |

900 |

757 |

|

D150´300 |

1625 |

34473 |

400 |

40680 |

68039 |

до 1040 |

110 |

1000 |

1400 |

по заказу |

|

D200´300 |

1625 |

34473 |

400 |

40680 |

90719 |

до 975 |

110 |

1200 |

1400 |

по заказу |

4.3. Принцип действия, технология и организация работ установок ГНБ

Технология горизонтально направленного бурения предусматривает следующее оборудование:

· буровая установка;

· буровой инструмент (буровые штанги, буровая головка с амортизатором и ножом, расширители для разных типов грунтов);

· локационная система (различные зонды в зависимости от глубины и точности прокладываемой коммуникации; локатор);

· смесительная установка для приготовления и подачи бентонитовой суспензии.

Состав работ при технологии ГНБ:

· разворачивание буровой установки;

· настраивание локальной системы;

· забуривание;

· пилотное бурение;

· выход в заданной точке;

· замена бурового инструмента на расширяющий или разрушающий (при санировании трубопроводов);

· протаскивание трубопровода за расширителем обратным ходом.

Смеситель служит для приготовления бентонитовой суспензии для бурения.

Буровая головка снабжена электронным зондом для определения ее местоположения при бурении, имеет нож для разработки грунта и насадку для подачи в забой бентонитовой суспензии. Суспензия обеспечивает транспортировку разработанного грунта и поддерживает контур буровой скважины. Форма головки в зависимости от занимаемой позиции позволяет менять направление бурения при вдавливании и сохранять прямолинейное движение при вдавливании с одновременным вращением.

После проходки пилотной скважины, в зависимости от геологических условий и диаметра прокладываемого трубопровода, выбирается тип расширителя. Скважина должна расширяться больше диаметра протягиваемой трубы на 20 - 50 % в зависимости от типа грунта.

Скорость расширения должна соответствовать подаче буровой суспензии и поддержанию постоянного уровня суспензии в приямке.

При необходимости выполняется предварительное расширение скважины. Секции рабочей трубы при завершающем бурении присоединяются за расширителем через вертлюг, чтобы вращение расширителя не передавалось на протягиваемую трубу.

Рабочие характеристики установки ГНБ (максимальный крутящий момент и сила протяжки) выбираются с учетом геологических условий, длины бурения и конечного диаметра расширения скважины. В качестве ориентира при выборе необходимого тягового усилия установок ГНБ рекомендуется пользоваться данными табл. Б4.3.

Таблица Б4.3

Максимальная длина, м, прокладки инженерных коммуникаций в зависимости от диаметра футляра, мм, и тягового усилия установок ГНБ, т

|

Длина, м, при диаметре труб, мм |

||||||

|

до 110 |

до 160 |

до 225 |

до 315 |

до 400 |

до 500 |

|

|

до 8 |

до 70 |

´ |

´ |

´ |

´ |

´ |

|

до 12 |

до 150 |

до 100 |

до 70 |

´ |

´ |

´ |

|

до 20 |

до 300 |

до 250 |

до 200 |

до 150 |

до 75 |

до 50 |

|

до 40 |

до 600 |

до 600 |

до 600 |

до 600 |

до 600 |

до 500 |

1. Все параметры приведены для однородных грунтов (супеси, суглинки, глины). Для щебеночных грунтов, крупнозернистых песков, свалок и т.п. необходимо принимать установку большую на 1 - 2 типоразмера.

2. По скальным грунтам следует применять установки класса с тяговым усилием от 20 т и выше.

3. В случае нахождения в зоне проводимых работ нескольких проколов установка ГНБ выбирается по длине наибольшего прокола.

Буровые штанги, амортизатор, буровая головка, расширители и ножи относятся к сменной оснастке (быстроизнашивающиеся части). Срок службы сменной оснастки составляет:

· буровые штанги -1 год;

· амортизатор - 4 месяца;

· буровая головка - б месяцев;

· расширители - 4 месяца;

· ножи - 3 месяца.

Состав буровой суспензии подбирается исходя из свойств грунта на участке бурения. Для образования необходимой вязкости и прочности буровой суспензии для различных типов грунтов может потребоваться от 11 - 16 кг до 23 кг на 380 л воды высококачественного бентонита.

В ряде случаев для стабилизации буровых скважин необходимо добавление полимеров.

5. Прокольные установки ПУ, изготавливаемые фирмой «Ditch Witch», США

Таблица Б5

|

Максимальный диаметр, мм |

Усилие прессовой станции, кН |

Длина прокладки, м |

Масса установки, м |

Размер шахты, м |

|

|

Р-40 |

325 |

189 |

60 |

510 |

2,7´1,5 |

|

Р-80 |

325 |

368 |

150 |

560 |

2,7´1,5 |

Примечание. 1. При использовании специального режущего инструмента «Bullet» можно разрушать существующие трубопроводы из стали, чугуна, керамики или асбоцемента. Дисковые резаки разрезают трубопровод в его нижней части, а расширитель раздвигает разрезанную трубу под диаметр вновь затягиваемой полиэтиленовой трубы.

2. Значение максимального диаметра скважины может уточняться в зависимости от конкретных грунтовых условий.

5.1. Принцип действия, технология и организация работы установок управляемого прокола

Использование установок управляемого прокола основывается на способности мягких грунтов (глинистые, песчаные и др.) уплотняться вокруг скважины, образуемой в грунтовом массиве при внедрении в него буровой головки со штангами, а на последующем этапе - конического расширителя. Под действием внедряемого в массив бурового инструмента (буровой головки, конического расширителя) расстояние между частицами грунта уменьшается и он становится более плотным. По завершении проходки скважины и установки труб (рабочих или футляров) в окружающем грунтовом массиве происходят восстановительные деформации. Они приводят с течением времени к обжиму труб грунтом и вовлечению их в совместную с ним работу.

Установка управляемого прокола (табл. Б5) состоит из следующих узлов:

· домкратная станция;

· маслостанция с приводом от карбюраторного двигателя;

· набор бурового инструмента (пилотные штанги, пилотные головки, расширители и др.);

· система беспроводной локации.

Главным элементом установки, обеспечивающим внедрение в массив буровой головки и штанг, а также расширителей при увеличении диаметра скважины, является гидродомкрат с полым штоком, установленный на раздвижной домкратной раме, оснащенной передним и задним упорами. Конструктивные решения гидродомкрата позволяют обеспечить перемещение в прямом и обратном направлении става штанг и его вращение совместно с пилотной головкой.

Система управления движением пилотной головки базируется на наличии в составе установки системы локации, механизма поворота пилотного става, а также конструктивных особенностей ее формы (скошенный наконечник).

Скос на боковой грани пилотной головки обеспечивает условия для изменения направления ее движения. При задавливании пилотного става без вращения он отклоняется в направлении, противоположном скосу, а при задавливании с вращением пилотный став движется прямо.

В зависимости от типа грунтов рекомендуется применять различные типы пилотных головок, которые отличаются друг от друга своей длиной, при этом головки с наибольшей длиной предназначены для применения в наиболее слабых грунтах.