| Информационная система |  |

ГОСТ 22536.1-88

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ УГЛЕРОДИСТАЯ

И ЧУГУН НЕЛЕГИРОВАННЫЙ

МЕТОДЫ ОПРЕДЕЛЕНИЯ

ОБЩЕГО УГЛЕРОДА И ГРАФИТА

|

|

Москва Стандартинформ 2006 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАЛЬ УГЛЕРОДИСТАЯ И ЧУГУН НЕЛЕГИРОВАННЫЙ Методы определения общего углерода и графита Carbon steel and unalloyed cast iron.

|

ГОСТ |

Дата введения 01.01.90

Настоящий стандарт устанавливает газообъемный, кулонометрический методы и метод инфракрасной спектроскопии определения общего углерода и графита в углеродистой стали и нелегированном чугуне при массовой доле углерода и графита от 0,01 до 5,0 %.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методам анализа - по ГОСТ 22536.0.

1.2. Погрешность результата анализа (при доверительной вероятности 0,95) не превышает предела Δ, приведенного в табл. 1 и 2, при выполнении следующих условий:

расхождение результатов двух (трех) параллельных измерений не должно превышать (при доверительной вероятности Р = 0,95) значения d2 (d3), приведенного в табл. 1 или 2;

воспроизведенное в стандартном образце значение массовой доли углерода не должно отличаться от аттестованного более чем на допускаемое (при доверительной вероятности Р = 0,85) значение δ, приведенное в табл. 1 или 2.

При невыполнении одного из вышеуказанных условий проводят повторные измерения массовой доли углерода. Если и при повторных измерениях требования к точности результатов не выполняются, результаты анализа признают неверными, измерения прекращают до выявления и устранения причин, вызвавших нарушение нормального хода анализа.

Расхождение двух средних результатов анализа, выполненных в различных условиях (например, при внутрилабораторном контроле воспроизводимости), не должно превышать (при доверительной вероятности Р = 0,95) значения dk, приведенного в табл. 1, 2.

Таблица 1

|

Δ, % |

Допускаемое расхождение, % |

δ, % |

|||

|

dk |

d2 |

d3 |

|||

|

От 0,01 до 0,02 включ. |

0,003 |

0,004 |

0,003 |

0,004 |

0,002 |

|

Св. 0,02 » 0,05 » |

0,005 |

0,006 |

0,005 |

0,006 |

0,003 |

|

» 0,05 » 0,10 » |

0,008 |

0,010 |

0,008 |

0,010 |

0,005 |

|

» 0,10 » 0,20 » |

0,012 |

0,015 |

0,013 |

0,015 |

0,008 |

|

» 0,20 » 0,5 » |

0,016 |

0,020 |

0,017 |

0,020 |

0,010 |

|

» 0,5 » 1,0 » |

0,024 |

0,030 |

0,025 |

0,030 |

0,015 |

|

» 1,0 » 2,0 » |

0,04 |

0,05 |

0,04 |

0,05 |

0,03 |

|

» 2,0 » 5,0 » |

0,08 |

0,10 |

0,08 |

0,10 |

0,05 |

Таблица 2

|

Δ, % |

Допускаемое расхождение, % |

δ, % |

|||

|

dk |

d2 |

d3 |

|||

|

От 0,01 до 0,02 включ. |

0,004 |

0,005 |

0,004 |

0,005 |

0,003 |

|

Св. 0,02 » 0,05 » |

0,006 |

0,008 |

0,007 |

0,008 |

0,004 |

|

» 0,05 » 0,10 » |

0,012 |

0,015 |

0,013 |

0,015 |

0,008 |

|

» 0,10 » 0,2 » |

0,016 |

0,020 |

0,017 |

0,020 |

0,010 |

|

» 0,2 » 0,5 » |

0,024 |

0,030 |

0,025 |

0,030 |

0,015 |

|

» 0,5 » 1,0 » |

0,04 |

0,05 |

0,04 |

0,05 |

0,03 |

|

» 1,0 » 2,0 » |

0,06 |

0,07 |

0,06 |

0,07 |

0,04 |

|

» 2,0 » 5,0 » |

0,08 |

0,10 |

0,08 |

0,10 |

0,05 |

2. ГАЗООБЪЕМНЫЙ МЕТОД

2.1. Сущность метода

Метод основан на сжигании навески стали или чугуна в токе кислорода при 1250 - 1350 °С с последующим поглощением образующегося диоксида углерода раствором гидроксида калия (натрия).

Массовую долю углерода определяют по разности первоначального объема газа и объема газа, полученного после поглощения диоксида углерода раствором гидроксида калия (натрия).

2.2. Определение углерода с применением эвдиометра со шкалой до 1,5 % углерода

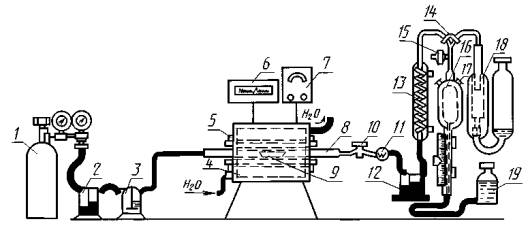

Установка для газообъемного определения углерода (см. чертеж), состоящая из баллона с кислородом или кислородопровода, снабженного редукционным вентилем для пуска и регулирования тока кислорода 1; промывной склянки, содержащей раствор марганцовокислого калия с массовой концентрацией 40 г/дм3 в растворе гидроксида калия (натрия) с массовой концентрацией 400 г/дм3 2; промывной склянки с серной кислотой 3 (допускается проводить сухую очистку кислорода); для этого вместо склянок 2 и 3 используют хлоркальциевую трубку, колонку с аскаритом и V-образную трубку, содержащую в первой половине (по ходу газа) асбест, пропитанный диоксидом марганца, а во второй - ангидрон; горизонтальной трубчатой печи с силитовыми нагревателями, обеспечивающей нагрев до температуры 1350 °C 4; металлического кожуха, в который заключена печь 5; терморегулятора типа ПСР или другого подобного типа 6; регулятора напряжения типа РНО-250-10 или другого подобного типа 7; фарфоровой или огнеупорной муллитокремнеземистой трубки длиной 750 - 800 мм с внутренним диаметром 20 - 22 мм, концы которой должны выступать из печи не менее чем на 200 мм с каждой стороны 8; лодочки фарфоровой неглазурованной по ГОСТ 9147 9; стеклянного крана, с помощью которого регулируют скорость тока кислорода 10; стеклянной трубки (шаровидной или V-образной), заполненной стеклянной или хлопчатобумажной ватой для удержания твердых оксидов, уносимых из печи током кислорода 11; промывной склянки с раствором двухромовокислого калия в серной кислоте, для поглощения сернистого газа (допускается применять в качестве фильтра-поглотителя стеклянную трубку, наполненную диоксидом марганца или гранулами гидроперита) 12; газоанализатора ГОУ-1 или КГА-4, включающего змеевиковый холодильник для охлаждения поступающей из печи газовой смеси (СO2 + O2) 13; двухходового крана, соединяющего эвдиометр с холодильником, поглотительным сосудом и атмосферой 14; одноходового крана, соединяющего эвдиометр с атмосферой 15; эвдиометра 16 общей вместимостью 250 см3. Эвдиометр имеет двойные стенки, пространство между которыми заполняется водой, благодаря чему уменьшается влияние температуры окружающей среды. Здесь же находится пустотелый поплавок, который при заполнении эвдиометра жидкостью поднимается и запирает верхнее отверстие. К узкой части эвдиометра прикреплена подвижная шкала для определения изменения объема газов при сжигании пробы. Шкала соответствует только тому эвдиометру, к которому она прилагается. Перенос ее на другой эвдиометр недопустим. Деление шкалы соответствует процентному содержанию углерода в 1 г исследуемого вещества. Эвдиометры градуированы при температуре 16 или 20 °C и атмосферном давлении 7448 Па (760 мм рт. ст.), поэтому для иных условий вводят поправку на температуру и атмосферное давление по соответствующей таблице, прилагаемой к газоанализатору; термометра для измерения температуры газов 17; сосуда для поглощения диоксида углерода 18, наполненного раствором гидроксида калия (натрия) и снабженного затворными клапанами-поплавками, которые закрывают поглотитель при его наполнении раствором гидроксида. Это устраняет возможность попадания раствора гидроксида калия (натрия) из поглотителя в эвдиометр. Поглотительный сосуд соединен с цилиндрическим сосудом, в который при наполнении поглотительного сосуда газовой смесью перекачивается раствор щелочи; уравнительной склянки 19 вместимостью 600 - 700 см3 для переведения газовой смеси из газоизмерительной бюретки в поглотитель. Уравнительную склянку заполняют затворной жидкостью.

Барометр.

Эксикатор по ГОСТ 25336.

Муфельная печь типа СНОЛ по НТД или любого другого типа, обеспечивающая температуру нагрева не ниже 900 °С. Фарфоровые лодочки предварительно прокаливают при температуре не ниже 900 °C в течение 24 ч, если прокаливание проводят в токе кислорода, то достаточно 3 - 4 ч. Прокаленные лодочки сохраняют в эксикаторе, содержащем гидроксид бария. Шлиф крышки эксикатора не следует покрывать смазывающими веществами. Крючок из низкоуглеродистой жаропрочной проволоки диаметром 3 - 5 мм, длиной 500 - 600 мм, с помощью которого лодочки вводят в трубку для сжигания и извлекают из нее.

Кислород по ГОСТ 5583.

Кислота серная по ГОСТ 4204, раствор с массовой концентрацией 20 г/дм3 и разбавленная 4:1.

Калий марганцовокислый по ГОСТ 20490, раствор с массовой концентрацией 40 г/дм3 в растворе гидроксида калия с массовой концентрацией 400 г/дм3.

Калия гидроксид по ГОСТ 24363 или натрия гидроксид по ГОСТ 4328, раствор с массовой концентрацией 400 г/дм3.

Калий двухромовокислый по ГОСТ 4220, раствор с массовой концентрацией 150 г/дм3 в серной кислоте, разбавленной 4:1.

Натрий хлористый по ГОСТ 4233.

Индикатор метиловый оранжевый, водный раствор с массовой концентрацией 1 г/дм3.

Кальций хлористый.

Известь натронная или натронный асбест (аскарит).

Магний хлорнокислый безводный (ангидрон), Mg (СlO4)2.

Гидроперит.

Марганца диоксид по ГОСТ 4470.

Бария гидроксид по ГОСТ 4107.

Эфир этиловый по ГОСТ 22300.

Спирт этиловый ректификованный по ГОСТ 18300.

Ацетон по ГОСТ 2603.

Затворная жидкость: раствор серной кислоты с массовой концентрацией 20 г/дм3 или раствор хлористого натрия с массовой концентрацией 260 г/дм3, подкисленный 2 - 3 каплями серной кислоты. В обоих случаях растворы содержат по 2 - 3 капли раствора метилового оранжевого.

Плавни: олово по ГОСТ 860 или медь по ГОСТ 546, железо карбонильное радиотехническое по ГОСТ 13610, а также оксиды этих металлов.

Допускается применение других плавней. Все плавни должны быть проверены на содержание углерода, которое не должно превышать величины допускаемых расхождений для соответствующего значения массовой доли углерода, приведенных в табл. 1 или 2.

Установку (см. чертеж) приводят в рабочее состояние. Нагревают печь до рабочей температуры и прокаливают фарфоровую трубку по всей длине. Затем концы трубок закрывают с обеих сторон хорошо подогнанными резиновыми пробками или металлическими затворами, в отверстия которых вставлены стеклянные или латунные трубки. Проверяют герметичность установки. Для этого один конец фарфоровой трубки соединяют резиновым шлангом через склянки для очистки кислорода с кислородным баллоном, содержащим кислород, а второй - с газоанализатором. После этого установку проверяют на полную герметичность при рабочей температуре печи. Поглотительный сосуд наполняют раствором гидроксида калия (натрия), а в уравнительную склянку наливают 400 - 500 см3 раствора хлористого натрия или раствора серной кислоты. Переход красного цвета индикатора в желтый свидетельствует о проникновении в эвдиометр раствора щелочи из поглотительного сосуда. В этом случае жидкость в бюретке необходимо немедленно заменить свежей.

После каждой замены жидкости сжигают несколько проб с высоким содержанием углерода и пропускают газы через эвдиометр в уравнительную склянку для насыщения углекислым газом содержащегося в ней раствора, в противном случае первые результаты определения углерода после наполнения уравнительной склянки свежей жидкостью могут оказаться заниженными.

Затем двухходовой кран 14 ставят в положение, разобщающее эвдиометр, поглотительный сосуд и холодильник. Открыв кран 15, соединяющий эвдиометр с атмосферой, поднимают уравнительную склянку; эвдиометр наполняется жидкостью. После этого кран 15 закрывают, а кран 14 ставят в положение, при котором эвдиометр соединяется с поглотительным сосудом.

Опустив уравнительную склянку, дают стечь в нее жидкости из эвдиометра. При этом повышается уровень раствора щелочи в поглотительном сосуде и поднимается поплавок. Как только поплавок закроет выход из поглотительного сосуда, краны 14 и 15 ставят в положение, при котором эвдиометр соединяется с атмосферой. Поднимая уравнительную склянку, наполняют эвдиометр жидкостью до верхнего предела, после чего закрывают кран 15, а уравнительную склянку опускают.

Если установка герметична, уровни растворов в поглотительном сосуде и эвдиометре остаются без изменения в течение 10 - 15 мин. Если жидкость в эвдиометре опускается, то это означает, что газоанализатор негерметичен. Его следует разобрать, тщательно протереть краны мягкой тканью, смазать вакуумной смазкой и проверку повторить.

Вату в шаре 11 следует менять по мере загрязнения.

Для контроля правильности результатов анализа в начале работы и через каждые 2 - 3 ч сжигают 2 - 3 навески стандартного образца стали или чугуна в присутствии плавня. Затем сжигают навеску плавня для установления поправки контрольного опыта.

Перед сжиганием пробы устанавливают нулевой уровень раствора в эвдиометре и уравнительной склянке. Для этого, повернув кран 14, соединяют эвдиометр с атмосферой и дают жидкости в бюретке и уравнительной склянке установиться на одном уровне.

Подвижную шкалу эвдиометра устанавливают так, чтобы мениски жидкости в обоих сосудах находились на нулевом делении шкалы. Нулевое положение растворов проверяют перед каждым определением содержания углерода.

Перед сжиганием каждой навески печь соединяют с атмосферой через кран 14 и, открыв кран 10, соединяющий печь с системой для очистки кислорода, пропускают кислород в течение 1 - 2 мин, после чего закрывают краны 10 и 14.

При необходимости, непосредственно перед анализом прокаливают фарфоровые лодочки в токе кислорода при рабочей температуре в течение 3 - 5 мин, охлаждают и хранят их в эксикаторе.

Навеску массой 0,5 - 1,0 г стали или 0,25 - 0,50 г чугуна помещают в фарфоровую лодочку, сверху покрывают равномерным слоем одного из плавней в количестве 0,5 - 1,0 г и с помощью крючка вводят в наиболее нагретую часть фарфоровой трубки, конец которой закрывают пробкой, соединяя таким образом печь с кислородным баллоном и газоанализатором.

При анализе углеродистых сталей допускается проводить сжигание навески пробы без плавня.

Через 10 - 20 с после ввода лодочки в трубку (время, необходимое, чтобы лодочка и навеска приняли температуру печи) пропускают через трубку предварительно очищенный кислород со скоростью пропускания 0,2 - 0,4 дм3/мин (0,03 кгс/см2) в течение 1 мин.

С помощью крана 14 на некоторое время разъединяют холодильник 13 и эвдиометр 16 с тем, чтобы сжигание проходило при некотором избытке кислорода. Затем кран 14 ставят в положение, при котором газовая смесь поступает в эвдиометр. Газовую смесь подают в эвдиометр во время сжигания пробы периодически при помощи зажима.

Уравнительную склянку ставят на подставку в верхней части газоанализатора и оставляют ее в таком положении, пока кислород и продукты горения не вытеснят жидкость из верхней части эвдиометра. Затем уравнительную склянку ставят в нижнее положение (на подставку) и оставляют в этом положении до тех пор, пока уровень жидкости не опустится примерно до деления шкалы 0,20. Разъединяют пробку с фарфоровой трубкой и извлекают из трубки лодочку. При этом уровень жидкости должен установиться в эвдиометре на нулевом делении шкалы, а в уравнительной склянке - на одной горизонтали с ним. Затем, меняя положение крана 14, переводят газовую смесь из эвдиометра в поглотительный сосуд 18, следя за тем, чтобы в верхней части эвдиометра не оставалось пузырьков газа.

Из поглотительного сосуда 18 остаток газа вновь перекачивают в эвдиометр. Эту операцию повторяют еще раз. Затем устанавливают кран 14 в положение полного разъединения эвдиометра с поглотительным сосудом и измеряют объем газа в эвдиометре. Для этого жидкость в уравнительной склянке и эвдиометре устанавливают на одном уровне, дают выдержку 1 мин, чтобы стекла жидкость, оставшаяся на стенках эвдиометра, после чего, уравняв точно мениски, по шкале эвдиометра определяют объем поглощенного диоксида углерода (пропорциональный содержанию углерода в анализируемом материале), записывая соответствующее деление шкалы. Резиновый шланг, соединяющий эвдиометр с уравнительной склянкой, должен находиться в горизонтальном положении на столе. Отмечают температуру газа в бюретке и атмосферное давление. Освобождают бюретку из газа и подготавливают аппарат для последующего сжигания.

Проверку температуры и давления проводят каждые 1,0 - 1,5 ч.

При анализе высокоуглеродистой стали и чугуна для контроля полноты сгорания углерода дополнительно дожигают навеску, повторно отбирают газ из печи и определяют содержание в нем углерода. Результаты, полученные при двух отборах, суммируют и принимают за окончательный результат.

2.3. Определение углерода (0,01 - 0,20 %) с применением эвдиометра со шкалой до 0,25 % углерода

Аппаратура, реактивы, растворы и схема установки - по п. 2.2.1 с дополнениями.

Электропечь двухтрубчатая.

Фарфоровые или огнеупорные муллитокремнеземистые трубки № 7 или № 8, неглазурованные, длиной 750 - 800 мм, внутренним диаметром 20 - 22 мм. Одна из них служит для очистки кислорода от примесей, содержащих углерод, другая - для сжигания навесок стали.

Для очистки газов, поступающих из первой трубки, служат две промывные склянки: заполненные раствором гидроксида бария для поглощения диоксида углерода, содержащегося в техническом кислороде, и с концентрированной серной кислотой - для поглощения влаги.

Эвдиометр со шкалой 0,25 % углерода.

Уравнительная склянка с боковой трубкой, заполненная раствором серной кислоты.

Бария гидроксид по ГОСТ 4107, раствор с массовой концентрацией 50 г/дм3.

2.3.2. Подготовка аппаратуры

Перед началом работы установку приводят в рабочее состояние. Концы фарфоровых трубок закрывают резиновыми пробками со вставленными в них стеклянными или латунными трубками. Один конец фарфоровой трубки, предназначенной для очистки кислорода от примесей, содержащих углерод, соединяют резиновым шлангом через очистительные склянки с кислородным баллоном, другой конец через склянки для очистки газов соединяют с одним концом фарфоровой трубки, предназначенной для сжигания навесок. Второй конец трубки для сжигания с помощью резинового шланга соединяют с газоанализатором. После этого установку проверяют на герметичность при рабочей температуре как приведено в п. 2.2.2.

2.3.3. Проведение анализа

Навеску стали массой 1 г, предварительно промытую эфиром, этиловым спиртом или ацетоном и высушенную, помещают в фарфоровую лодочку, заранее прокаленную в токе кислорода при рабочей температуре, и далее проводят анализ как приведено в п. 2.2.3.

2.4. Обработка результатов

2.4.1. Находят поправку на температуру и давление для условий, в которых проводилось определение массовой доли углерода.

Массовую долю углерода (X) в процентах вычисляют по формуле

![]()

где А и А1 - показания шкалы эвдиометра после поглощения диоксида углерода при сжигании навесок анализируемого образца и контрольного опыта соответственно, %;

K - поправочный коэффициент на температуру и атмосферное давление, выбирается в соответствии с условиями градуировки прибора;

m - масса навески образца, г.

2.4.2. Нормы точности и нормативы контроля точности определения массовой доли углерода для стали приведены в табл. 1, для чугуна в табл. 2.

3. КУЛОНОМЕТРИЧЕСКИЙ МЕТОД

3.1. Сущность метода

Метод основан на сжигании навески пробы в токе кислорода при температуре 1250 - 1350 °C, поглощении образовавшегося диоксида углерода поглотительным раствором с определенным начальным значением рН и последующем измерении на установке для кулонометрического титрования, необходимого для восстановления исходного значения рН количества электричества, которое пропорционально массовой доле углерода в навеске пробы.

Кулонометрическая установка типа АН 7529, АН 7560 со всеми принадлежностями (кулоно-метр, поглотительные сосуды, рН-метр, корректор массы) или любого другого типа, обеспечивающая необходимую точность результатов анализа.

Горизонтальная трубчатая печь любого типа, обеспечивающая нагрев до температуры 1350 °С.

Кислород по ГОСТ 5583.

Трубки фарфоровые или огнеупорные муллитокремнеземистые по НТД, длиной 600 - 800 мм, внутренним диаметром 20 - 22 мм.

Лодочки фарфоровые по ГОСТ 9147.

Муфельная печь типа СНОЛ по НТД или любого другого типа, обеспечивающая температуру нагрева не ниже 900 °С. Лодочки фарфоровые предварительно прокаливают при температуре не ниже 900 °C в течение суток, если прокаливание проводят в токе кислорода, то достаточно 3 - 4 ч. Прокаленные лодочки сохраняют в эксикаторе, содержащем гидроксид бария. Шлиф крышки эксикатора не следует покрывать смазывающим веществом.

При необходимости, непосредственно перед анализом прокаливают лодочки в токе кислорода при рабочей температуре в течение 3 - 5 мин. Прокаленные лодочки хранят в эксикаторе.

Марганца диоксид по ГОСТ 4470.

Свинец гранулированный по НТД.

Гидроперит по НТД.

Спирт этиловый ректификованный технический по ГОСТ 18300.

Эфир этиловый по ГОСТ 22300.

Ацетон по ГОСТ 2603.

Поглотительный и вспомогательный растворы готовят в соответствии с типом применяемой кулонометрической установки.

Плавни: медь по ГОСТ 546, олово по ГОСТ 860, железо карбонильное радиотехническое по ГОСТ 13610 или оксиды этих металлов. Допускается применение других плавней. Плавни должны быть проверены на содержание углерода. Массовая доля углерода в плавне не должна превышать величины допускаемых расхождений для соответствующего значения массовой доли углерода, приведенных в табл. 1 и 2.

3.3. Проведение анализа

Прибор подготавливают к работе в соответствии с инструкцией и проводят его градуировку по стандартным образцам. Для удаления следов углерода из установки перед началом анализа через установку пропускают кислород и прокаливают трубку. Пропускание кислорода и прокаливание трубки проводят до получения минимального постоянного показания прибора.

При анализе пробы с массовой долей углерода менее 0,10 % необходима дополнительная очистка от диоксида серы. Для этого в фильтр-поглотитель, находящийся между поглотительным сосудом и печью, помещают диоксид марганца или гидроперит. Допускается использовать свинец для устранения влияния серы при ее массовой доле менее 0,03 %. Для этого после установления фарфоровой трубки и при каждой последующей ее замене сжигают навеску свинца.

Для контроля правильности результатов анализа перед началом работы и через каждые 2 - 3 ч во время работы сжигают 2 - 3 навески стандартного образца стали и чугуна с известной массовой долей углерода и близкой к определяемой.

Навеску пробы массой, установленной в зависимости от типа кулонометрической установки, помещают в фарфоровую лодочку и покрывают равномерным слоем плавня. Соотношение масс навесок плавня и пробы составляет 0,5:1 или 1:1.

При анализе углеродистых сталей допускается проводить сжигание навески пробы без плавня.

При анализе стали с массовой долей углерода менее 0,2 % стружку пробы при необходимости промывают эфиром или спиртом, или ацетоном, высушивают и отбирают навеску.

Лодочку с навеской и плавнем помещают в рабочую часть печи и сжигают пробу в токе кислорода при температуре 1250 - 1350 °С.

Анализ считают законченным, если показания прибора не изменяются в течение 1 мин или изменяются на величину холостого счета прибора.

3.4. Обработка результатов

Массовую долю углерода определяют по цифровому табло анализатора за вычетом результата контрольного опыта.

3.5. Нормы точности и нормативы контроля точности определения массовой доли углерода приведены в табл. 1 и 2. Метод применяют при разногласиях в оценке качества углеродистой стали и нелегированного чугуна.

4. МЕТОД ИНФРАКРАСНОЙ СПЕКТРОСКОПИИ

4.1. Сущность метода

Метод основан на сжигании навески пробы в токе кислорода при температуре 1350 - 1700 °C и определении количества образовавшегося диоксида углерода путем измерения поглощенной им инфракрасной радиации.

4.2. Аппаратура и реактивы

Автоматический анализатор, основанный на абсорбции инфракрасной радиации, любого типа со всеми принадлежностями.

Плавень и вспомогательные материалы в зависимости от типа применяемого анализатора.

4.3. Проведение анализа

Перед проведением анализа проводят градуировку прибора по стандартным образцам.

Анализ проводят в зависимости от типа анализатора.

Для контроля правильности результатов анализа перед началом работы и через каждые 2 - 3 ч во время работы сжигают 2 - 3 навески стандартного образца стали или чугуна с известной массовой долей углерода и близкой к определяемой.

4.4. Обработка результатов

4.4.1. Массовую долю углерода определяют по цифровому указателю анализатора за вычетом результата контрольного опыта.

4.4.2. Нормы точности и нормативы контроля точности определения массовой доли углерода приведены в табл. 1 и 2.

5. МЕТОД ОПРЕДЕЛЕНИЯ ГРАФИТА

5.1. Сущность метода

Метод основан на свойстве графита не растворяться при растворении пробы чугуна или стали в разбавленной азотной кислоте. Осадок отфильтровывают, высушивают, сжигают в токе кислорода и определяют массовую долю графита газообъемным или кулонометрическим методом, или методом инфракрасной спектроскопии.

Аппаратура, реактивы и растворы - по пп. 2.2.1, с дополнениями.

Насос Комовского или любого другого типа - для создания разрежения при фильтровании.

Асбест для фильтрования. Волокнистый асбест режут на кусочки длиной примерно 10 мм и обрабатывают при кипячении соляной кислотой по ГОСТ 3118 до тех пор, пока новые порции кислоты не перестанут окрашиваться в желтый цвет, свидетельствующий о наличии железа. После чего асбест отмывают от кислоты горячей водой, сушат и прокаливают при 800 - 850 °C в течение 0,5 - 1,0 ч до полного выгорания углерода. Необходимо проверить асбест на содержание углерода, сжигая его в печи в таком же количестве, как и при проведении анализа.

Кислота азотная по ГОСТ 4461, разбавленная 1:1.

Кислота фтористоводородная по ГОСТ 10484.

Индикатор дифениламин по ТУ 6-09-5467: 1 г дифениламина растворяют в 100 см3 серной кислоты по ГОСТ 4204 или в 100 см3 ортофосфорной кислоты по ГОСТ 6552.

5.3. Проведение анализа

Взятую из анализа стружку чугуна тщательно растирают в агатовой ступке и просеивают через сито с размером отверстий 0,10 мм. Оставшиеся крупные частички растирают до тех пор, пока вся стружка не пройдет через сито. Пробу усредняют.

Стальную стружку, предназначенную для определения содержания углерода отжига, не растирают.

Подготовленную стружку чугуна или стали массой в зависимости от предполагаемой массовой доли графита (см. табл. 3) помещают в стакан вместимостью 200 - 250 см3 и растворяют в азотной кислоте (1:1), накрыв стакан часовым стеклом. Если растворение протекает бурно, стакан погружают в сосуд с холодной водой и после прекращения бурной реакции продолжают растворение при умеренном нагревании.

Таблица 3

|

Масса навески пробы, г |

Объем раствора азотной кислоты для растворения, см |

|

|

От 0,05 до 0,5 включ. |

1,0 |

50 |

|

Св. 0,5 » 1,0 » |

0,5 |

35 |

|

» 1,0 » 5,0 » |

0,25 |

25 |

Если выпадает значительный осадок кремниевой кислоты, прибавляют 1 - 2 см3 фтористоводородной кислоты и продолжают нагревание.

Растворение считают законченным, когда прекращается выделение бурых паров оксидов азота (при этом взмученный осадок должен медленно опускаться на дно стакана). В этом случае содержимое доводят до кипения, приливают 100 см3 горячей воды и вновь доводят до кипения. Горячий раствор сливают через асбестовый фильтр, специально обработанный и помещенный в фарфоровый тигель с сетчатым дном, или через стеклянную воронку с фарфоровой фильтровальной пластинкой. Фильтрование проводят под вакуумом. Осадок графита промывают в стакане 4 - 5 раз горячей водой, подкисленной несколькими каплями азотной кислоты, и переносят на фильтр. Приставшие частицы осадка снимают кусочком асбеста при помощи стеклянной палочки или пинцета. После этого осадок и асбестовый фильтр промывают горячей водой 70 - 80 °С до отрицательной реакции на азотную кислоту (при смешивании на фарфоровой пластинке одной капли промывной жидкости с двумя каплями дифениламина не должно быть окрашивания).

Осадок графита вместе с асбестом количественно переносят пинцетом в фарфоровую лодочку, предварительно прокаленную в токе кислорода, и высушивают в сушильном шкафу при 105 - 110 °C в течение 30 - 40 мин.

Высушенный осадок графита сжигают в трубчатой печи, и дальнейшее определение заканчивают газообъемным методом (разд. 2), или кулонометрическим методом (разд. 3), или методом инфракрасной спектроскопии (разд. 4).

5.4. Обработка результатов

5.4.1. Массовую долю графита (Х2) в процентах при определении его газообъемным методом вычисляют по формуле

![]()

где А и А1 - показания шкалы эвдиометра после поглощения углекислого газа при сжигании навесок анализируемого образца и контрольного опыта соответственно;

K - поправочный коэффициент на температуру и давление;

m - масса навески, г.

Массовая доля графита (Х3) в процентах при определении его кулонометрическим методом при навеске массой 0,5 г соответствует показанию цифрового табло прибора с учетом контрольного опыта; при навеске массой 0,25 г массовую долю графита вычисляют по формуле

Х3 = (А - А1) · 2,

при навеске массой 1,0 г массовую долю углерода вычисляют по формуле

![]()

где А и А1 - показания табло при сжигании навески образца и контрольной пробы соответственно.

5.4.2. Нормы точности и нормативы контроля точности определения графита приведены в табл. 2.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.08.88 № 3018

3. Стандарт соответствует СТ СЭВ 5284-85 в части стали углеродистой и чугуна нелегированного

4. ВЗАМЕН ГОСТ 22536.1-77

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ТУ 6-09-5467-90 |

6. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. ПЕРЕИЗДАНИЕ. Май 2006 г.

СОДЕРЖАНИЕ