| Информационная система |  |

МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ

ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО

ПРИМЕНЕНИЮ ПОЛИМЕРНО-БИТУМНОГО ВЯЖУЩЕГО

(НА

ОСНОВЕ ДСТ) ПРИ СТРОИТЕЛЬСТВЕ ДОРОЖНЫХ,

МОСТОВЫХ И АЭРОДРОМНЫХ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Утверждены зам. директора Союздорнии канд. техн. наук В.М. Юмашевым

МОСКВА 1988

Даны рекомендации по применению полимерно-битумного вяжущего (ПБВ) для приготовления асфальтобетонных смесей и устройства поверхностных обработок, особенно в условиях I-II дорожно-климатических зон, в районах с резко континентальным климатом, а также на участках с повышенными динамическими воздействиями на покрытие (покрытия на мостах, аэродромах, дорогах I-III категорий, на полосах примыкания к трамвайным путям и т.п.) и для заполнения швов и трещин в покрытиях.

Приведена технология получения ПБВ путем введения в битумы, нагретые до 90-160 °С, 2-4 % дивинилстирольного термоэластопласта (ДСТ) в виде раствора в углеводородных растворителях или в виде крошки.

Показано, что применение ПБВ позволяет увеличить срок службы покрытий вследствие существенного улучшения свойств асфальтобетона; повысить производительность АБЗ в результате снижения температуры нагрева материалов; удлинить строительный сезон, так как появляется возможность укладывать и уплотнять смеси при пониженных температурах воздуха; повысить производительность работ по устройству покрытий благодаря лучшей уплотняемости смеси; повысить коэффициент сцепления покрытия с колесом автомобиля.

ПРЕДИСЛОВИЕ

Постоянный рост требований к качеству дорожных покрытий, устраиваемых с применением битума, диктует необходимость повышения прочности, эластичности и теплостойкости вяжущих в широком диапазоне эксплуатационных температур. За последние годы в Союздорнии проведены исследования и осуществлено строительство участков дорожных покрытий с применением полимерно-битумного вяжущего (ПБВ), полученного на основе дивинилстирольных термоэластопластов (ДСТ), в различных климатических районах страны на объектах Главдорстроя и Главзапсибдорстроя Минтрансстроя, Минавтодора РСФСР, Минавтодора КазССР, МГА, Миннефтепрома.

Исследования показали значительные технологические и эксплуатационные преимущества применения нового материала при устройстве асфальтобетонных покрытий и поверхностных обработок по сравнению с битумом.

Аэродромное асфальтобетонное покрытие, устроенное на бетонном основании в условиях Крайнего Севера толщиной вдвое меньше проектной (9 см вместо 18 см) с применением ПБВ, после 10 лет эксплуатации находится в хорошем состоянии. Мостовое покрытие, устроенное на ортотропной плите Байтового моста "Московский" через р. Днепр, после 12 лет эксплуатации находится в удовлетворительном состоянии. В связи с этим можно предполагать увеличение срока службы покрытий с применением ПБВ более чем в 1,5 раза и возможность уменьшения его толщины по сравнению с проектной.

"Методические рекомендации по применению полимерно-битумного вяжущего (на основе ДСТ) при строительстве дорожных, мостовых и аэродромных асфальтобетонных покрытий² составлены в результате переработки соответствующих Методических рекомендаций, выпущенных Союздорнии ранее, и на основе исследовательских, опытно-производственных работ и внедрения ПБВ, а также по материалам обследования участков, построенных с использованием авт. свид. № 272881.

В настоящих Методических рекомендациях изложены технология приготовления ПБВ, технические требования к готовому ПБВ, метод подбора состава асфальтобетона на основе ПБВ; приведены схема приготовления ПБВ на АБЗ и необходимое для этого дополнительное оборудование.

Настоящие Методические рекомендации разработали канд. техн. наук Л.М. Гохман, д-р техн. наук Л.Б. Гезенцвей, инж. К.И. Давыдова (Союздорнии).

В проведении опытно-экспериментальных работ и во внедрении ПБВ принимали участие канд. техн. наук Ю.Н. Питецкий, инж. Б.В. Маркин, кандидаты технических наук А.Ю. Гольдштейн, И.Д. Сахарова, М.Б. Сокальская (Союздорнии); Юждорстрой, УС автомобильной дороги Москва-Рига, Мурманскдорстрой, Каздорстрой, Мостострой-1, Киевдорстрой, Пермдорстрой, Оренбургдорстрой, Дондорстрой, Нижневартовскдорстрой, Тюмендорстрой Минтрансстроя, Центрупрдор Минавтодора РСФСР, Оргтехдорстрой Минавтодора КазССР, Юганскнефтедорстройремонт Миннефтепрома СССР; канд. техн. наук И.И. Баловнева, инж. Ю.Н. Волков (ГПИ и НИИ ГА "Аэропроект"); работники Кишиневского, Бакинского, Батумского, Алма-Атинского, Уфимского, Оренбургского, Усинского, Нефтеюганского, Нижневартовского аэропортов; канд. техн. наук Г.М. Толстопятов, инж. Я.М. Розеноер, канд. техн. наук А.Н. Кондратьев (ВНИИСК и его Воронежский филиал); инж. А.П. Троицкий (Союзкаучук Миннефтехимпрома СССР).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Дорожные битумы марок БНД, выпускаемые нефтеперерабатывающими заводами в соответствии с ГОСТ 22245-76, значительно повышают качество асфальтобетона и эксплуатационные показатели дорожных покрытий.

Однако современное движение на автомобильных дорогах, характеризующееся большой грузонапряженностью и интенсивностью, и значительные динамические воздействия на покрытия мостов и аэродромов предъявляют повышенные требования к асфальтобетону, а, следовательно, и к битуму, особенно в районах с резко континентальным климатом.

Введение в битум небольших добавок высокополимерных веществ позволяет получить новый вяжущий материал с улучшенными свойствами.

1.2. Для повышения качества дорожных битумов рекомендуется использовать дивинилстирольные термоэластопласты (ДСТ) - блок-сополимеры дивинила и стирола с содержанием связанного стирола 28-32 % (ДСТ-30). ДСТ в невулканизированном состоянии характеризуются высокой прочностью при повышенных температурах (до 80 °С) и низкой температурой хрупкости (около минус 80 °С). В этом интервале температур ДСТ находятся в высокоэластическом состоянии.

1.3. ПБВ получают введением небольшого (2-4 %) количества ДСТ в битумы: в вязкие - в виде раствора в углеводородных растворителях, а в маловязкие и жидкие - в виде крошки (маловязкими считают битумы, имеющие при 25 °С глубину проникания иглы более 130×0,1 мм).

Примечание. К углеводородным растворителям относятся дизельное топливо, сырье для производства нефтяных вязких дорожных битумов с вязкостью 20-60 с (гудрон), жидкий битум, керосин, топливо для реактивных двигателей (ТС-1), сольвент, ксилол.

1.4. ПБВ характеризуется способностью к большим высокоэластическим деформациям в широком диапазоне температур (от минус 55 до 60 °С), что обусловливает его высокие теплостойкость при повышенных эксплуатационных температурах (50-60 °С), эластичность, пластичность и устойчивость к динамическим воздействиям при отрицательных температурах.

Введение ДСТ в количестве 2, 3, 4 % в битумы марок БНД позволяет получить температуру хрупкости ПБВ соответственно минус 25, минус 35 и минус 50 °С. При необходимости получения ПБВ с температурой хрупкости минус 60 °С и ниже необходимо увеличить содержание ДСТ в битуме до 6 %.

Асфальтобетон на ПБВ отличается повышенными деформативностью при отрицательных температурах и упругостью при положительных (модуль упругости при минус 20 °С в 3-6 раз меньше, а при 40 °С в 1,5-2 раза больше, чем асфальтобетона на вязком битуме марок БНД); повышенной устойчивостью к многократным динамическим воздействиям (количеств циклов до разрушения образца (балочки) на ПБВ в условиях многократного изгиба выше, чем образца асфальтобетона на битуме более чем в 8 раз).

1.5. ПБВ, приготовленные на основе вязких битумов, относятся к разжиженным вяжущим, густеющим со скоростью, обусловленной фракционным составом растворителя: на сольвенте, ксилоле, ТС-4 - к классу БГ; на керосине и зимнем дизельном топливе - к классу СГ; на летнем дизельном топливе - к классу МГ. ПБВ, приготовленные с применением гудрона или жидкого битума в качестве растворителя ДСТ или путем введения ДСТ в битум в виде крошки, по скорости формирования относятся к классу вязких битумов.

Асфальтобетон, приготовленный на основе разжиженных ПБВ и ПБВ вязких марок (с глубиной проникания иглы при 25 °С в пределах (40¸130)×0,1 мм) удовлетворяет требованиям, предъявляемым к горячему асфальтобетону. По температурному режиму приготовления, укладки и уплотнения асфальтобетон на разжиженных ПБВ и ПБВ маловязких марок относится к теплому или холодному.

1.6. Строительство покрытий из асфальтобетонных смесей на ПБВ допускается при пониженных температурах (до минус 15 °С).

1.7. Применение ПБВ позволяет повысить производительность АБЗ за счет снижения температуры нагрева материалов, удлинить строительный сезон благодаря возможности укладывать и уплотнять смеси при пониженных температурах.

1.8. Покрытие из асфальтобетонных смесей на ПБВ обладает повышенным сцеплением с колесом автомобиля.

1.9. ПБВ рекомендуется применять для устройства асфальтобетонных покрытий и поверхностных обработок в первую очередь на наиболее ответственных участках автомобильных дорог, мостах, аэродромах. Особенно эффективно использовать ПБВ в районах с резко континентальным климатом, а также на объектах с повышенными динамическими воздействиями на покрытие (например, на полосах примыкания к трамвайным путям и т.п.) в составе мастик для заполнения швов и трещин в покрытиях. Температура хрупкости ПБВ должна быть близка к минимальной температуре воздуха в районе строительства.

2. МАТЕРИАЛЫ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ПБВ

2.1. Для приготовления ПБВ используют:

битумы марок БНД, отвечающие требованиям ГОСТ 22245-76, или в случае их отсутствия - марок БН;

дивинилстирольный термоэластопласт (прил. 1) марок: ДСТ-30-01 по ТУ 38103267-80; ДСТ-30Б по ТУ 38 40359-85 Миннефтехимпрома (группа I полностью, группа II - с характеристической вязкостью не менее 1,2 дл/г, с содержанием связанного стирола 29 ± 2 %);

растворители: дизельное топливо по ГОСТ 305-82 (прил. 2); сырье для производства нефтяных вязких дорожных битумов по ТУ 38 101582-75 Миннефтехимпрома (прил. 3); жидкий битум марок МГО 70/130 и МГО 130/200 по ГОСТ 11955-82; керосин, соответствующий действующим ОСТам (прил. 4, 5); ТС-1 по ГОСТ 10227-66 (прил. 6); ксилол по ГОСТ 941 0-78 (прил. 7); сольвент по ГОСТ 10214-78 (прил. 8). Применение таких растворителей, как сольвент, ксилол, ТС-1, дизельное топливо, керосин, допускается только при наличии специального оборудования во взрыво- и пожаробезопасном исполнении. При этом применение ксилола и сольвента должно быть согласовано с органами Госсаннадзора.

При необходимости для улучшения сцепления с минеральными материалами применяют поверхностно-активные вещества катионного типа: коллектор АНП-2 по ТУ 6-02-1067-81, остатки кубовые при производстве аминов С17-С20 по ТУ 6-02-750-87 Минхимпрома (прил. 9).

2.2. ПБВ должно быть однородным и отвечать требованиям ТУ 1669-84 Минтрансстроя, приведенным в табл. 1. Разжиженные ПБВ необходимо предварительно прогреть при 120 °С в слое толщиной 3 мм в течение 7 ч.

2.3. Для приготовления ПБВ асфальтобетонный завод (АБЗ) оборудуют*) (см. рисунок) емкостями для хранения растворителя, приготовления и хранения раствора ДСТ, а также битумными котлами для приготовления ПБВ. Емкости и котлы для приготовления раствора ДСТ и ПБВ должны быть снабжены мешалками пропеллерного или лопастного типа. В случае приготовления ПБВ путем введения крошки ДСТ в битум необходимо обеспечить наиболее интенсивное перемешивание компонентов.

___________

*) Серийное оборудование по приготовлению ПБВ на основе ДСТ с применением в качестве растворителей битумов и гудрона запроектировано ВНИИстройдормашем. Выпуск предполагается начать с 1988 г.

Таблица 1

|

Норма по маркам |

Метод испытания |

|||||

|

ПБВ 200/300 |

ПБВ 130/200 |

ПБВ 90/130 |

ПБВ 60/90 |

ПБВ 40/60 |

||

|

Глубина проникания иглы, 0,1 мм: |

|

|

|

|

|

|

|

при 25 °С (100 г, 5 с) |

201-300 |

131-200 |

91-130 |

61-90 |

40-60 |

|

|

при 0 °С (200 г, 60 с) |

60 |

40 |

35 |

28 |

22 |

|

|

Растяжимость, см, не менее: |

|

|

|

|

|

|

|

при 25 °С |

60 |

55 |

45 |

30 |

30 |

|

|

при 0 °С |

30 |

20 |

15 |

11 |

8 |

|

|

Температура размягчения, °С, не менее |

40 |

44 |

47 |

50 |

54 |

|

|

Эластичность, %, не менее |

80 |

80 |

80 |

75 |

75 |

По п. 7.14 настоящих Методических рекомендаций |

|

Испытание на сцепление с мрамором или песком |

Выдерживает по контрольному образцу № 2 |

|||||

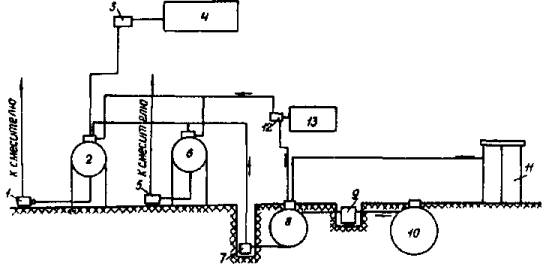

Схема приготовления ПБВ на АБЗ:

1, 3, 5, 7, 12 - насосы; 2, 6 - битумные котлы; 4 - установка для разогрева и обезвоживания битума; 8 - емкость вместимостью 20 м3 для приготовления раствора ДСТ; 9 - бензонасос; 10 - емкость вместимостью 60 м3 для растворителя; 11 - склад для хранения ДСТ; 13 - емкость вместимостью 60 м3 для ПАВ с подогревом

Вместимость емкостей для растворителя при условии его поставки по железной дороге должна быть не менее 60 м (т.е. соответствовать вместимости железнодорожной цистерны). Рекомендуемая вместимость емкости для приготовления раствора ДСТ - 20 м3.

Площадь горловины каждой емкости должна быть не менее 0,3 м2. Крышка емкости должна открываться полностью, чтобы обеспечить загрузку ДСТ и закрываться герметично.

Крышки емкостей следует оборудовать небольшими герметично закрывающимися клапанами, что необходимо для замера уровня раствора с помощью реек и для отбора проб. Расход ДСТ и растворителя в емкостях определяют расходомерами емкостного типа или типа U-образной трубки, а в трубопроводах - расходомерами переменного перепада давления.

Для приготовления раствора ДСТ (см. рисунок) из емкости (10) по трубопроводу с помощью насоса (9) подают растворитель в емкость (8). В растворитель загружают ДСТ (в виде крошки) и перемешивают.

Раствор ДСТ рекомендуется готовить без подогрева только в том случае, если его концентрация не превышает в сольвенте и ксилоле 20 %, дизельном топливе - 5 %. Если концентрация выше указанной, то растворитель необходимо нагревать в емкости (8) системой масло- или пароподогрева. Максимально допустимая температура нагрева растворителя: сольвента, ксилола - 60 °С; ТС-1, керосина - 80 °С; зимнего дизельного топлива - 120 °С; летнего дизельного топлива - 130 °С; гудрона - 180 °С; битума - не выше рабочей температуры, принятой для соответствующей марки.

Раствор ДСТ подают насосом (7) по трубопроводу в битумные котлы (2) и (6) и перемешивают с обезвоженным битумом, нагретым до температуры 90-160 °С в зависимости от марки битума и вида растворителя.

В том случае, если емкости (2) и (6) обеспечены мощными и высокопроизводительными мешалками, рекомендуется приготавливать ПБВ следующим образом. В емкость (6) с обезвоженным битумом, нагретым до 100-110 °С, подается растворитель с температурой начала кипения не ниже 120 °С, а затем ДСТ, и смесь перемешивается до однородного состояния. Затем таким же образом приготавливают ПБВ в емкости (2).

Необходимое количество компонентов (битума, ДСТ, растворителя и раствора ДСТ) на одну порцию ПБВ устанавливают при подборе состава ПБВ (см. п. 3.4 настоящих Методических рекомендаций) и корректируют в рабочей емкости (см. п. 2.5).

При подаче раствора ДСТ в битумный котел обязательно отключают подогрев котла. Смесь перемешивают до однородного состояния, а в случае необходимости добавляют жидкое ПАВ и вновь перемешивают до однородного состояния.

Для приготовления вязкого ПБВ крошку ДСТ подают непосредственно в котлы (2) и (6) и перемешивают до однородного состояния при максимальной рабочей температуре исходного битума.

Время, затраченное для получения однородной смеси ДСТ с растворителем, принимают за нормативное при приготовлении последующих партий раствора ДСТ.

Время, необходимое для приготовления однородной смеси раствора ДСТ с битумом, принимают за нормативное при получении последующих партий ПБВ.

После приготовления ПБВ отбирают пробу для определения его свойств в соответствии с требованиями п. 2.2 настоящих Методических рекомендаций.

2.6. Необходимое количество раствора ДСТ и битума устанавливают с помощью расходомера или по специально оттарированной рейке.

2.7. Продолжительность выдерживания ПБВ при рабочей температуре не должна превышать 6 ч. Не использованный в течение смены запас ПБВ допускается выдерживать в котле при температуре не выше 60 °С в течение 24 ч. Время хранения ПБВ в битумохранилище не ограничивается.

2.8. Все битумопроводы, дозировочные бачки и другие элементы битумных коммуникаций должны быть обеспечены системой паро- и маслоподогрева.

Обогрев начинают до начала работ.

3. ПОДБОР СОСТАВА ПБВ

3.1. Состав ПБВ в лаборатории подбирают следующим образом:

устанавливают концентрацию раствора ДСТ;

рассчитывают необходимое количество раствора ДСТ для приготовления ПБВ;

определяют свойства ПБВ в соответствии с требованиями п. 2.2 настоящих Методических рекомендаций;

устанавливают свойства асфальтобетона в соответствии с требованиями ГОСТ 9128-84, предъявляемыми к горячему асфальтобетону соответствующей марки, и п. 4.3 настоящих Методических рекомендаций.

3.2. Вязкость раствора ДСТ не должна превышать 40 Па×с при нормальной работе битумного насоса типа Д-171. Максимальную концентрацию раствора ДСТ выявляют по его способности свободно стекать со стеклянной палочки при максимально возможной температуре нагрева растворителя (см. п. 2.4).

Минимальная концентрация раствора ДСТ определяется прочностью асфальтобетона при высокой положительной температуре; предел прочности образца асфальтобетона при 50 °С должен удовлетворять требованиям, предъявляемым к асфальтобетону на основе ПБВ (см. п. 4.3).

3.3. Определяют условную вязкость С раствора ДСТ выбранной концентрации при температуре, соответствующей принятой для закачки его в битум. По полученному значению условной вязкости ДСТ средней пробы контролируют концентрацию раствора ДСТ в рабочей емкости (8).

Пример. Концентрация раствора ДСТ - 20 %. Выбранная концентрация ДСТ - 2 %.

Составляем две пропорции и получаем на 1000 г битума:

1) 1000 г - 98 %

____х1 - 2 %

x1 = 20,4 г

2) 20,4 - 20 %

__x2 - 100 %

x2 = 102 г.

(x1 - количество ДСТ; х2 - количество 20 %-ного раствора ДСТ).

Если ПБВ не удовлетворяет требованиям к сцеплению с каким-либо из применяемых минеральных материалов, то подбирают и рассчитывают необходимое количество добавки ПАВ (например, 1,5 % БП-3). Для этого составляют еще одну пропорцию:

3) (1000 + 102) - 98,5 %

__x3 - 1,5 %

x3 = 16,8 г

(x3 - количество добавки ПАВ).

Полученные данные сводят в таблицы, которыми и следует руководствоваться при приготовлении ПБВ на АБЗ.

Потребное количество компонентов для приготовления 10 т ПБВ с 2 % ДСТ из 20 %- и 5 %-ного раствора приведено в табл. 2.

3.5. Показатели свойств ПБВ определяют в соответствии с пп. 2.2, 7.8-7.14 настоящих Методических рекомендаций.

При неудовлетворительном показателе температуры размягчения по КиШ разжиженного ПБВ необходимо повысить концентрацию раствора ДСТ и повторить подбор, а при низкой растяжимости - уменьшить концентрацию раствора ДСТ.

Таблица 2

|

Количество компонента из раствора |

||||

|

20 %-ного |

5 %-ного |

|||

|

кг |

% массы |

кг |

% массы |

|

|

Битум |

8940 |

89,40 |

7000 |

70,0 |

|

Раствор ДСТ, |

910 |

9,10 |

2850 |

28,5 |

|

в том числе растворитель для ДСТ |

728 |

7,28 |

2700 |

27,0 |

|

ДСТ |

182 |

1,82 |

150 |

1,5 |

|

БП-3 |

150 |

1,50 |

150 |

1,5 |

В случае несоответствия показателей ПБВ данным табл. 2 необходимо увеличить содержание ДСТ и повторить подбор.

3.6. На основе ПБВ приготавливают асфальтобетонную смесь. Свойства асфальтобетона устанавливают в соответствии с ГОСТ 9128-84.

Если асфальтобетон не отвечает предъявляемым к нему требованиям (см. п. 4.3), то необходимо повысить концентрацию раствора ДСТ и повторить испытания. Если полученный материал вновь не удовлетворяет требованиям, то следует увеличить содержание ДСТ и повторить испытания. Если асфальтобетон не удовлетворяет требованиям по коэффициенту длительной водостойкости, то необходимо в ПБВ ввести ПАВ.

4. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ПРИМЕНЕНИЕМ ПБВ И УСТРОЙСТВА ПОКРЫТИЙ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К АСФАЛЬТОБЕТОНУ

4.1. Приготовление, укладку и уплотнение асфальтобетонных смесей на ПБВ осуществляют в соответствии с "Руководством по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978).

4.2. Используемые минеральные материалы (щебень, песок) должны удовлетворять требованиям ГОСТ 9128-84, минеральный порошок - ГОСТ 16557-78, а полимерно-битумное вяжущее (ПБВ) - требованиям п. 2.2 настоящих Методических рекомендаций и ТУ 1669-84 Минтрансстроя.

4.3. Асфальтобетонные смеси и асфальтобетон на ПБВ, подобранные в соответствии с Руководством, должны удовлетворять требованиям ГОСТ 9128-84 для горячих асфальтобетонных смесей соответствующей марки и ТУ 1669-84 Минтрансстроя. Допускается принимать значения предела прочности асфальтобетона при сжатии при 50 °С на 10 % ниже требуемых ГОСТ 9128-84 в связи с повышенной упругостью асфальтобетона при высоких положительных температурах.

Рекомендуется назначать такое содержание ПБВ в асфальтобетонной смеси, чтобы водонасыщение образцов составляло 1-2,5 %.

4.4. Асфальтобетонные смеси на ПБВ следует приготовлять только в асфальтобетонных смесителях, оборудованных лопастными мешалками принудительного перемешивания (типов Д-325 и Д-597), в соответствии с режимами перемешивания, принятыми для теплых асфальтобетонных смесей.

Температуру перемешивания асфальтобетонных смесей для всех вязких марок ПБВ или разжиженных ПБВ марок ПБВ 40/60 и ПБВ 60/90 с минеральными материалами рекомендуется назначать на 5-15 °С выше, чем при использовании битума тех же марок.

4.5. Температура нагрева ПБВ в рабочих котлах и асфальтобетонных смесей при выпуске из смесителя должна быть в пределах 110-160 °С.

4.6. При строительстве покрытий из асфальтобетонных смесей на ПБВ следует иметь в виду:

асфальтобетонные смеси на основе ПБВ имеют более высокий коэффициент уплотнения, поэтому толщину слоя асфальтобетонной смеси при укладке асфальтоукладчиком (с включенным трамбующим брусом) назначают на 30-35 % больше проектной;

температура теплой и горячей полимерасфальтобетонных смесей с вязкими ПБВ в асфальтоукладчике при укладке в конструктивный слой должна соответствовать ГОСТ 9128-84, а теплой и горячей смесей с разжиженными ПБВ допускается на 20 °С ниже;

эффективное уплотнение асфальтобетонной смеси достигается при температурах от 90 до 35 °С.

4.7. Устройство асфальтобетонных покрытий на ПБВ при пониженных температурах следует вести с учетом требований "Руководства по строительству дорожных асфальтобетонных покрытий".

Необходимо следить, чтобы смесь уплотняли сразу после укладки в целях достижения лучшей плотности и ровности покрытия, а также хорошего сопряжения укладываемых полос.

4.8. При устройстве покрытий на мостах рекомендуется применять асфальтобетон на основе ПБВ с минимально допустимой остаточной пористостью и водонасыщением образцов, близким к 1 %. Технология устройства покрытий на мостах, рекомендуемые составы асфальтобетонных смесей и их качество должны соответствовать упомянутому выше Руководству.

4.9. При устройстве покрытий на аэродромах из асфальтобетонной смеси на ПБВ следует руководствоваться "Рекомендациями по повышению эксплуатационной надежности аэродромных асфальтобетонных покрытий² (ГПИ и НИИ ГА "Аэропроект". М., 1975).

4.10. При строительстве покрытий из асфальтобетонных смесей на основе ПБВ вязких марок рекомендуется в звено катков включать тяжелый самоходный каток на пневматических шинах.

4.11. Для обеспечения высокого качества продольных стыков покрытия рекомендуется укладываемые полосы асфальтобетонных смесей в месте сопряжения не укатывать (на ширину 15-20 см с каждой стороны) до момента уплотнения стыка тяжелым катком.

4.12. Работы по устройству слоев износа способом поверхностной обработки с применением разжиженного и маловязкого ПБВ следует выполнять в соответствии с требованиями Инструкции по устройству покрытий и оснований из щебеночных, гравийных и песчаных материалов, обработанных органическими вяжущими ВСН 123-77 (М.: Транспорт, 1978). При этом температура розлива ПБВ должна быть на 10 °С выше, чем битума той же марки.

4.13. При использовании ПБВ в виде эмульсии следует руководствоваться "Методическими рекомендациями по технологии устройства поверхностных обработок с применением катионных битумных эмульсий" (Союздорнии. М., 1977).

5. ТЕХНИЧЕСКИЙ КОНТРОЛЬ

5.1. До начала работ по приготовлению раствора ДСТ, ПБВ и асфальтобетонных смесей необходимо освидетельствовать качество монтажа технологического оборудования. Особое внимание следует обратить на герметичность емкостей для хранения растворителей, раствора ДСТ и для приготовления ПБВ, а также на исправность предохранительных клапанов.

5.2. При использовании ПБВ необходимо контролировать:

качество исходных материалов, раствора ДСТ, ПБВ и асфальтобетона на основе ПБВ;

процессы приготовления раствора ДСТ, ПБВ, асфальтобетонной смеси на основе ПБВ и их качество, а также ход устройства покрытия.

5.3. Качество битумов проверяют в соответствии с ГОСТ 22245-76.

5.4. Дивинилстирольные термоэластопласты и растворители принимают по паспортным данным завода-поставщика, обращая особое внимание на содержание стирола в ДСТ и его характеристическую вязкость (см. п. 2.1).

5.5. Качество минеральных материалов должно соответствовать требованиям ГОСТ 9128-84 и ГОСТ 16557-78.

5.6. Однородность раствора ДСТ и его концентрацию проверяют при приготовлении каждой новой партии, но не реже одного раза в неделю в соответствии с требованиями п. 7.10 настоящих Методических рекомендаций.

5.7. Качество ПБВ (см. п. 2.2) проверяют при приготовлении каждой новой партии. Условную вязкость ПБВ определяют один раз в смену.

5.8. Качество асфальтобетона на основе ПБВ проверяют один раз в смену (ГОСТ 9128-84).

5.9. Процесс приготовления раствора ДСТ и ПБВ необходимо вести в последовательности, приведенной в п. 2.4 настоящих Методических рекомендаций.

5.10. Процесс приготовления асфальтобетонных смесей на основе ПБВ должен соответствовать требованиям "Руководства по строительству дорожных асфальтобетонных покрытий" и разд. 4 настоящих Методических рекомендаций. В процессе приготовления асфальтобетонной смеси контролируют температуру нагрева минеральных материалов, ПБВ в котлах (через каждые 2-3 ч) и асфальтобетонной смеси в выгруженных из смесителя замесах. Качество готовой асфальтобетонной смеси проверяют в лаборатории, для чего отбирают одну пробу в смену из каждого смесителя.

5.11. При устройстве покрытия контролируют температуру асфальтобетонной смеси в каждой машине, привозящей смесь на место укладки; толщину уложенного слоя; качество уплотнения и качество швов в местах сопряжений полос. Проверяют также коэффициент сцепления колеса автомобиля с поверхностью готового покрытия и его ровность.

6. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ МАТЕРИАЛОВ

6.1. Термоэластопласт (в виде крошки размером не более 5 мм) массой 8-20 кг, упакованный в неокрашенную полиэтиленовую пленку толщиной 0,05 мм по ГОСТ 10354-82 (марок М, Т, Н), а затем в четырехслойный бумажный мешок по ГОСТ 2226-75, транспортируют всеми видами транспорта, обеспечивающими защиту ДСТ от загрязнения, действия прямых лучей и атмосферных осадков, в соответствии с правилами, действующими на данном виде транспорта.

На территории АБЗ термоэластопласт, упакованный в мешки, хранят в штабелях высотой не более 1,2 м в пожаробезопасном и сухом помещении при температуре не выше 30 °С.

Гарантийный срок хранения - 1 год с момента приготовления.

6.2. Растворители транспортируют и хранят в соответствии с требованиями ГОСТ 1510-04.

Растворители транспортируют в железнодорожных цистернах, оборудованных верхним сливом или универсальным сливным прибором, а также в автоцистернах.

На АБЗ растворители хранят в специально подготовленной емкости.

Цистерны и емкость для растворителей должны быть освобождены от ранее находившихся в них продуктов, очищены и подготовлены к заливке. После заливки растворителей цистерны и емкость герметично закрывают, чтобы избежать испарения.

6.3. Раствор ДСТ хранят в емкостях, соответствующих требованиям ГОСТ 1510-84.

6.4. Емкости для приготовления и хранения ДСТ и емкость для растворителя должны быть оборудованы предохранительными клапанами для подсоса воздуха и выпуска скопившихся газов в атмосферу.

Емкости сообщаются герметичными трубопроводами. Насосы для перекачки по трубам растворителя и раствора ДСТ устанавливают в бетонированных приямках ниже дна емкостей, а емкостям придают уклон в сторону насосов.

6.5. На мешках, цистернах и емкостях должна быть, сделана несмывающейся краской надпись с указанием наименования продукта, даты изготовления, завода-изготовителя, номера партии, номера ГОСТа и т.д.

6.6. Растворители и раствор ДСТ в лабораториях хранят в герметичной таре под вытяжными зонтами.

6.7. Поверхностно-активные добавки транспортируют и хранят в соответствии с "Инструкцией по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битума" ВСН 59-68 (М.: Оргтрансстрой, 1968), "Методическими рекомендациями по применению поверхностно-активного вещества БП-3 при устройстве асфальтобетонных покрытий" (Союздорнии. М., 1977), "Методическими рекомендациями по применению ПАВ-коллектора АНП-2 при строительстве асфальтобетонных покрытий" (Союздорнии. М., 1981), "Методическими рекомендациями по применению кубовых остатков метиловых эфиров и аминов, а также полиэтиленовых эмульсий для повышения водо- и морозостойкости асфальтобетонов² (Союздорнии. М., 1984), "Методическими рекомендациями по применению кубовых остатков производства диафена ФП и диэтаноламидов синтетических жирных кислот для повышения водо- и морозостойкости асфальтобетона² (Союздорнии. М., 1984).

7. МЕТОДЫ ИСПЫТАНИЯ

7.1. Подготовка к испытаниям в лаборатории при подборе состава ПБВ включает: отбор проб ДСТ, приготовление раствора ДСТ, подготовку битума, приготовление ПБВ.

7.2. Для лабораторных испытаний отбирают среднюю пробу ДСТ из нескольких мешков одной партии.

Навески ДСТ из средней пробы помещают в химические стаканы с растворителем для приготовления растворов ДСТ.

7.3. Образец битума перед испытанием обезвоживают осторожным нагреванием (без перегрева). Обезвоженный битум процеживают через металлическое сито с сеткой № 07 (по ГОСТ 3584-73) и тщательно перемешивают до полного удаления пузырьков воздуха.

ПБВ готовят в соответствии с п. 2.4 настоящих Методических рекомендаций.

7.4. Асфальтобетонную смесь на основе ПБВ готовят в соответствии с указаниями упомянутого выше Руководства по приготовлению асфальтобетонных смесей в лаборатории.

7.5. Подготовка к испытаниям на АБЗ включает: отбор проб раствора ДСТ, ПБВ и асфальтобетонной смеси на основе ПБВ.

7.6. Пробу раствора ДСТ. отбирают металлическим стаканом (вместимостью 1 л), укрепленным на рукоятке длиной 1-1,5 м, через специальный клапан, предусмотренный в крышке емкости. Пробу помещают в плотно закрывающийся сосуд такой же вместимости, что и стакан, и оценивают однородность и условную вязкость.

7.7. Пробу ПБВ отбирают металлическим ковшом (вместимостью 1 л) при сливе вяжущего в смеситель (после загрузки в него минеральных материалов).

Перед отбором пробы смеситель останавливают и ковш, укрепленный на рукоятке длиной около 1 м, подставляют через специальное окошко, предусмотренное в смесителе типа Д-507, под трубу для слива вяжущего.

Затем пробу помещают в сосуд с плотно закрывающейся крышкой и определяют все свойства ПБВ в соответствии с п. 2.2 настоящих Методических рекомендаций.

7.9. Для определения полного комплекса характеристик ПБВ рекомендуется руководствоваться "Методическими рекомендациями по единым методам испытания полимерно-битумных вяжущих для дорожного строительства" (Союздорнии. М., 1978). Ниже приведены методы испытания стандартных характеристик ПБВ.

Однородность ПБВ определяют при рабочей температуре 110-160 °С, а раствора ДСТ - при температуре подачи его в битумный котел.

7.11. Условную вязкость ПБВ, и раствора ДСТ оценивают по истечению смеси через отверстие 5 мм (РОСТ 11503-74).

Условную вязкость раствора ДСТ определяют при температуре его закачки в битум, а ПБВ - при температуре слива в асфальтосмеситель.

7.12. Для определения свойств разжиженного ПБВ необходимо удалить из него часть растворителя.

ПБВ слоем 3 мм наливают в плоскодонные кюветы или чашки. Толщину слоя ПБВ определяют по навеске (на кюветы размером 12´32´1,5 см требуется 115,2 г).

Навеску, взятую с точностью до 0,01 г, при слабом подогреве распределяют равномерным слоем по дну кюветы. Кювету помешают в термостат, нагретый до 120 °С (+1 °С), и выдерживают при такой температуре 7 ч, после чего ПБВ вынимают скальпелем из кюветы, заливают в формы (кольца, восьмерки, пенетрационные чашки) и определяют показатели ПБВ в соответствии с требованиями табл. 1 (см. п. 2.2). Для определения всех требуемых показателей необходимо 230-250 г ПБВ.

7.13. Следует учитывать, что большинство методов определения свойств ПБВ аналогично методам испытания нефтяных битумов: глубину проникания иглы устанавливают в соответствии с ГОСТ 11501-78; температуру размягчения - по ГОСТ 11506-73; растяжимость при 25 и 0 °С (скорость растяжения 5 см/мин) - по ГОСТ 11505-75; сцепление с мрамором или песком по ГОСТ 11508-74.

Эластичность ПБВ определяют сразу после испытания на растяжимость при 25 °С.

После разрыва образцы ПБВ в формах (восьмерках) не снимают со штифтов, доводят температуру воды в ванне дуктилометра до 35 °С и измеряют длину обеих частей образца (температуру воды повышают для ускорения испытания). Каждую часть образца измеряют от свободного конца до зажима.

Замеры производят через каждые 5 мин с точностью до 1 мм, пока длина каждой из двух частей образца не перестанет изменяться.

Эластичность ПБВ определяют по следующей формуле:

![]() ,

,

где Д25 - растяжимость, см;

l1 - сумма длин двух частей образца (по последнему замеру), см;

3 - константа прибора, см.

Расхождения между тремя параллельными определениями не должны превышать наименьший результат на 10 %.

7.15. Коэффициент сцепления покрытия с колесом автомобиля определяют с помощью динамометрической тележки типа ПКРС и по длине тормозного пути в соответствии с "Руководством по строительству дорожных асфальтобетонных покрытий".

8. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ПБВ

8.1. При использовании ПБВ необходимо руководствоваться положениями "Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог" (М.: Транспорт, 1978), "Инструкции по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битума", "Правил и норм техники безопасности, пожарной безопасности и промышленной санитарии для окрасочных цехов" (М., 1965), учитывающими специфику работ с растворителями (сольвентом, ксилолом, бензином).

При работе с вязкими ПБВ (без применения растворителей) следует руководствоваться правилами техники безопасности, разработанными для вязких битумов. При применении углеводородных растворителей: сольвента, ксилола, ТС-1, дизельного топлива, керосина - оборудование для приготовления раствора ДСТ и ПБВ должно быть изготовлено во взрыво- и пожаробезопасном исполнении и перед началом работ освидетельствовано в установленном порядке Госпожнадзором.

8.2. Не разрешается прием растворителя без надлежащего монтажа необходимого оборудования для его хранения и подачи по трубопроводам.

8.3. Бетонированные приямки с установленными в них насосами следует закрывать металлическим настилом. В приямках должны быть предусмотрены металлические лестницы или скобы.

8.4. Все противопожарные мероприятия на АБЗ подлежат согласованию с местным отделением Госпожнадзора.

Опасные в пожарном отношении места хранения растворителей и раствора ДСТ, склады горючесмазочных материалов, асфальтобетонные машины, битумоплавильные установки, битумохранилища должны быть оснащены щитами с противопожарным оборудованием, ящиками с сухим чистым песком и огнетушителями. Расстояние от емкостей с растворителями, раствором ДСТ и ПБВ до других сооружений и строений должно быть более 50 м, а между емкостями и битумными котлами - не менее 10 м.

Запрещается подогрев кранов и насосов факелам и при работе с раствором ДСТ. Для обеспечения работы краны и насосы должны быть снабжены рубашками под паро- или маслоподогрев.

Места хранения растворителя и раствора ДСТ должны быть ограждены в радиусе 5 м и снабжены предупредительными надписями: "Курить запрещено", "Сварка запрещена", "Огнеопасно" и т.п.

8.5. При введении раствора ДСТ в нагретый битум запрещается подогрев рабочего битумного котла. Раствор ДСТ разрешается вводить в битум только через шланг, опустив его конец в битум.

Запрещается применять обводненный битум.

8.6. Продолжительность работы с ПБВ не должна превышать одной смены в сутки. Оператор асфальтобетонной машины должен находиться в закрытой будке с установкой для кондиционирования воздуха.

8.7. Приготовление ПБВ и асфальтобетонных смесей на основе ПБВ в лабораторных условиях возможно лишь при наличии приточно-вытяжной вентиляции с 10-15-кратным воздухообменом.

Лабораторное оборудование (гидравлический пресс для формования образцов асфальтобетона, бачок для термостатирования смеси, термостат и др.) должно находиться под вытяжными шкафами или зонтами.

8.8. В случае применения в качестве растворителей ДСТ бензина, сольвента, ксилола к работе с ПБВ допускаются лица, прошедшие медицинский осмотр. Лица моложе 18 лет, беременные женщины и кормящие матери к работе с ПБВ на указанных растворителях не допускаются.

Все работающие должны регулярно проходить медицинский осмотр один раз в шесть месяцев.

Рабочие и инженерно-технические работники допускаются к работе с ПБВ после инструктажа и проверки знаний по технике безопасности, пожарной безопасности и правил личной гигиены.

Повторный инструктаж и контрольную проверку производят через каждые шесть месяцев с соответствующей отметкой в журнале.

8.9. Для защиты кожных покровов от воздействия растворителей необходимо применять защитные средства: биологические перчатки, мазь Салисского, пасту "Миколаи" и пасту ИЭР (состав пасты, мас. ч: мыло нейтральное - 12, глицерин технический - 10, каолин - 40, вода - 38).

Применение растворителей для мытья рук запрещено.

Приложение 1

Технические требования на ДСТ

|

Показатель |

Нормируемое значение |

||

|

по ТУ 38 103267-80 (марка ДСТ-30-01) |

по ТУ 38 40359-85 |

||

|

марка группы I |

ДСТ-30Б группа II |

||

|

Характеристическая вязкость, дл/г |

1,0-1,4 |

1,0-1,2 |

1,0-1,4 |

|

Условная прочность при растяжении, МПа (кгс/см2), не менее |

19,6 (200) |

18,6 (190) |

15,6 (160) |

|

Относительное удлинение при разрыве, %, не менее |

650 |

630 |

630 |

|

Относительная остаточная деформация после разрыва, %, не более |

25 |

25 |

25 |

|

Эластичность по отскоку, %, не менее |

50 |

49 |

49 |

|

Содержание связанного стирола, % |

29 ± 2 |

29 ± 2 |

29 ± 2 |

|

Потери при сушке, % массы, не более |

0,5 |

0,5 |

0,5 |

|

Содержание незаполимеризованного стирола, % массы, не более |

0,07 |

0,02 |

0,02 |

|

Содержание, % массы: |

|

|

|

|

антиоксиданта ДФФД |

0,6-1,0 |

1,0-1,5 |

1,0-1,5 |

|

агидола-2 |

- |

0,9-1,5 |

0,9-1,5 |

Примечание. Термоэластопласты ДСТ-30Б группы II по ТУ 3840359-85 можно применять в дорожном строительстве, если они имеют характеристическую вязкость 1,2-1,4 дл/г.

Приложение 2

Технические требования на автотракторное дизельное

топливо

(по ГОСТ 305-82)

|

Наименование показателя |

Норма по маркам |

Метод испытания |

||||

|

Л |

З |

А |

||||

|

Цетановое число, не менее |

45 |

45 |

45 |

ГОСТ 3122-67 |

||

|

Фракционный состав: |

|

|

|

ГОСТ 2177-82 |

||

|

50 % перегоняется при температуре, °С, не выше |

280 |

280 |

255 |

|

||

|

96 % перегоняется при температуре, °С, не выше |

360 |

340 |

330 |

|

||

|

Вязкость кинематическая при температуре 20 °C, мм2/с (сСт) |

3,0-6,0 |

1,8-5,0 |

1,5-4,0 |

ГОСТ 33-82 |

||

|

Кислотность, мг×КОН на 100 см3 топлива, не более |

5 |

5 |

5 |

ГОСТ 5985-79 |

||

|

Зольность, %, не более |

0,01 |

0,01 |

0,01 |

ГОСТ 1461-75 |

||

|

Содержание меркаптановой серы, % массы, не более |

0,01 |

0,01 |

0,01 |

ГОСТ 17323-71 |

||

|

Содержание сероводорода |

Отсутствует |

ГОСТ 17323-71 |

||||

|

Испытание на медной пластинке |

Выдерживает |

ГОСТ 6321-69 |

||||

|

Содержание водорастворимых кислот и щелочей |

Отсутствуют |

ГОСТ 6307-75 |

||||

|

Содержание механических примесей |

То же |

ГОСТ 6370-83 |

||||

|

Содержание воды |

² |

ГОСТ 2477-65 |

||||

|

Температура вспышки, определяемая в закрытом тигле, °С, не ниже: |

|

|

|

|||

|

для тепловозных и судовых дизелей и газовых турбин |

61 |

40 |

35 |

|

||

|

для дизелей общего назначения |

40 |

35 |

30 |

|

||

|

Температура застывания, °С, не выше, для климатической зоны: |

|

|

|

ГОСТ 20287-74 с исполнением п. 5.2 настоящего стандарта |

||

|

умеренной |

-10 |

-35 |

- |

|||

|

холодной |

- |

-45 |

-55 |

|||

|

Температура помутнения, °С, не выше, для климатической зоны: |

|

|

|

ГОСТ 5066-56 (второй метод) |

||

|

умеренной |

-5 |

-25 |

- |

|

||

|

холодной |

- |

-25 |

- |

|

||

|

Йодное число, г йода на 100 г топлива, не более |

6 |

6 |

6 |

ГОСТ 1461-75 |

||

|

Конструкция фактических смол, мг на 100 см3 топлива, не более |

40 |

30 |

30 |

ГОСТ 8488-85 |

||

|

Коксуемость 10 % остатка, %, не более |

0,3 |

0,3 |

0,3 |

ГОСТ 19932-74 |

||

|

Коэффициент фильтруемости, не более |

3 |

3 |

3 |

ГОСТ 19006-73 |

||

|

Плотность при 20 °С, кг/м3, не более |

860 |

840 |

830 |

ГОСТ 3900-85 |

||

Приложение 3

Технические требования на

сырье для производства нефтяных вязких дорожных битумов

(по ТУ 38 101582-75)

|

Наименование показателя |

Норма по маркам |

|

|

СБ высшей категории |

СБ |

|

|

Вязкость условная при 80 °С с диаметром отверстия 5 мм |

20-40 |

41-60 |

|

Температура вспышки, °С, не ниже |

190 |

200 |

|

Содержание воды |

Следы |

Следы |

|

Плотность d420 |

0,97-0,99 |

0,98-1,00 |

Приложение 4

Технические требования на керосин для технических целей

|

Наименование показателя |

Норма |

|

Фракционный состав: |

|

|

10 % перегоняется при температуре, °С |

110-180 |

|

50 % перегоняется при температуре, °С, не ниже |

190 |

|

90 % перегоняется при температуре, °С |

240-275 |

|

98 % перегоняется при температуре, °С, не выше |

300 |

|

Кислотность, мГ×КОН на 100 мл керосина, не более |

4,5 |

|

Зольность, %, не более |

0,005 |

|

Содержание фактических смол, мг на 100 мл керосина, не более |

40 |

|

Содержание серы, %, не более |

1,0 |

|

Проба на медную пластинку |

Выдерживает |

|

Содержание водорастворимых кислот и щелочей |

Отсутствуют |

|

Содержание механических примесей |

То же |

|

Содержание воды |

Следы |

|

Температура вспышки, определяемая в закрытом тигле, °С, не ниже |

28 |

Примечания:

1. В керосине, поставляемом для пиролиза, температура вспышки не нормируется.

2. В керосине, вырабатываемом из высокосернистых нефтей, допускается содержание серы не более 1,4 %.

Приложение 5

Технические требования на керосин осветительный

|

Наименование показателя |

Норма по маркам |

|||

|

КО-30 |

КО-25 |

КО-22 |

КО-20 |

|

|

Плотность при 20 °С, г/см3, не более |

0,790 |

0,805 |

0,805 |

0,830 |

|

Фракционный состав: |

|

|

|

|

|

до 200 °С перегоняется, %, не менее |

25 |

20 |

25 |

- |

|

до 270 °С перегоняется, %, не менее |

- |

- |

- |

80 |

|

98 % перегоняется при температуре, °С, не выше |

- |

- |

- |

310 |

|

конец кипения, °С, не выше |

280 |

300 |

280 |

- |

|

Цвет в условных марках, не более |

1,0 |

2,0 |

2,2 |

3,0 |

|

Высота некоптящего пламени, мм, не менее |

30 |

25 |

22 |

20 |

|

Температура вспышки, определяемая в закрытом тигле, °С, не ниже |

48 |

40 |

40 |

40 |

|

Температура помутнения, °С, не выше |

-15 |

-15 |

-15 |

-12 |

|

Кислотность, мг×КОН на 100 мл керосина, не более |

1,3 |

1,3 |

1,3 |

1,3 |

|

Зольность, %, не более |

0,003 |

0,003 |

0,003 |

0,005 |

|

Содержание серы, %, не более |

0,1 |

0,05 |

0,05 |

0,1 |

|

Испытание на медной пластинке |

Выдерживает |

|||

|

Содержание водорастворимых кислот и щелочей |

Отсутствуют |

|||

|

Содержание механических примесей и воды |

То же |

|||

Приложение 6

Технические требования на

топливо для реактивных двигателей

(по ГОСТ 10227-86)

|

Наименование показателя |

Норма по марке TC-1 |

|

Плотность при 20 °С, г/см, не менее |

0,775 |

|

Фракционный состав: |

|

|

температура начала перегонки, °С, не выше |

150 |

|

10 % перегоняется при температуре, °С, не выше |

165 |

|

50 % перегоняется при температуре, °С, не выше |

195 |

|

90 % перегоняется при температуре, °С, не выше |

230 |

|

98 % перегоняется при температуре, °С, не выше |

250 |

|

Вязкость кинематическая, сСт: |

|

|

при температуре 20 °С, не менее |

1,25 |

|

при температуре 40 °С, не более |

8 |

|

Теплота сгорания низшая, кДж/кг не менее |

42900 |

|

Высота некоптящего пламени, мм, не менее |

25 |

|

Кислотность, мг×КОН на 100 см3 топлива, не более |

0,7 |

|

Давление насыщенных паров, мм рт. ст., не более |

- |

|

Температура вспышки, определяемая в закрытом тигле, °С, не ниже |

28 |

|

Температура начала кристаллизации, °С, не выше |

-60 |

|

Йодное число, г йода на 100 г топлива, не более |

3,5 |

|

Содержание ароматических углеводородов, %, не более |

22 |

|

Термическая стабильность при 150 °С в течение 4 ч, мг на 100 см3 топлива, не более |

10 |

|

Содержание фактических смол, мг на 100 мл топлива, не более |

5 |

|

Общее содержание серы, %, не более |

0,25 |

|

Содержание меркаптановой серы, %, не более |

0,005 |

|

Содержание сероводорода |

Отсутствует |

|

Испытание на медной пластинке |

Выдерживает |

|

Содержание водорастворимых кислот и щелочей |

Отсутствуют |

|

Зольность, %, не более |

0,003 |

|

Содержание механических примесей и воды |

Отсутствуют |

Приложение 7

Технические условия на

нефтяной ксилол

(по ГОСТ 9410-78)

|

Наименование показателя |

Норма |

|

Внешний вид |

Бесцветная прозрачная жидкость |

|

Плотность, г/см3 |

0,860-0,866 |

|

Фракционный состав: |

|

|

температура начала перегонки, °С, не ниже |

136,5 |

|

температура конца перегонки (98 % отгона), °С, не выше |

141,5 |

|

95 % перегоняется в пределах температуры, °С, не более |

4,5 |

|

Испаряемость |

Испаряется без остатка |

|

Степень очистки: |

|

|

окраска с серной кислотой в номерах образцовой шкалы, не более |

2,0 |

|

бромное число, г брома на 100 мл ксилола, не более |

0,6 |

|

Содержание сероводорода и меркаптанов |

Отсутствуют |

|

Содержание сульфируемых веществ, %, не менее |

99 |

|

Содержание водорастворимых кислот и щелочей |

Отсутствуют |

|

Содержание воды |

Отсутствует |

Примечание. Упаковка и маркировка по ГОСТ 1510-84.

Приложение 8

Технические условия на нефтяной

сольвент

(по ГОСТ 10214-78)

|

Наименование показателя |

Норма |

|

Внешний вид |

Бесцветная или светло-желтая жидкость, прозрачная при 20 ± 5 °С, не содержащая взвешенных и осевших на дно сосуда примесей, в том числе и капелек воды |

|

Плотность при 20 °С, г/см3, не менее |

0,848 |

|

Фракционный состав: |

|

|

температура начала перегонки, °С, не ниже |

120 |

|

90 % перегоняется при температуре, °С, не выше |

160 |

|

Летучесть по ксилолу, не более |

2 |

|

Содержание серы, %, не более |

0,10 |

|

Содержание сульфируемых веществ, %, не менее |

85 |

|

Содержание водорастворимых кислот и щелочей |

Отсутствуют |

|

Температура вспышки, определяемая в открытом тигле, °С, не ниже |

17 |

Примечание. При транспортировании сольвента в цистерне допускается слой воды толщиной не более 5 мм.

Приложение 9

Краткие сведения о ПАВ

|

ПАВ |

Характеристика ПАВ |

Завод-изготовитель |

|

Коллектор АНП-2 (ТУ 6-02-1067-81) |

Жидкость темно-коричневого цвета, растворимая в воде и нефтепродуктах, представляет собой смесь хлоргидратов алкиламинов с содержанием атомов углерода от С12 до C18, получаемых на базе жидкого нефтяного парафина. Средняя молекулярная масса АНП-2 - 261,5; плотность при 20 °С - 0,9-1,0 г/см3; температура застывания 4 °С; аминное число - не ниже 10,0; содержание воды - не более 20 %; растворимость в воде - 1 г коллектора должен растворяться в 100 г воды без заметной мути |

Днепродзержинское объединение ²Азот² |

|

Остатки кубовые при производстве аминов С17-С20 |

Кубовые остатки С17-С20 (отход производства), получаемые при вакуумной дистилляции смеси алифатических аминов С17-С20. Воскообразная масса от желтого до светло-коричневого цвета с резким, неприятным запахом. С водой не смешивается и практически нерастворима. Хорошо растворяется в спирте и хлороформе. Характеристика: массовая доля углеводородов - не более 40 %; суммарное количество первичных и вторичных аминов - не менее 56 % массы: количество вторичных аминов - не менее 22 % массы; температура плавления - 58-66 °С |

Березниковское ПО ²Азот² |

СОДЕРЖАНИЕ