| Информационная система |  |

Министерство

строительства предприятий

нефтяной и газовой промышленности

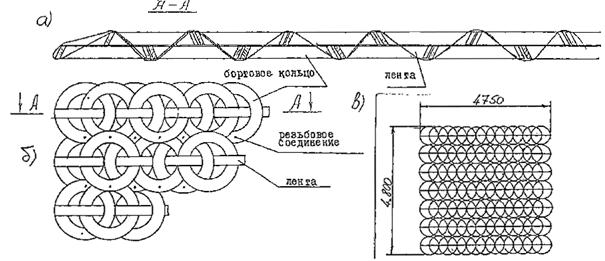

Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов

ВНИИСТ

УТВЕРЖДАЮ

Заместитель директора

по научн. части

_______________ К.И. Зайцев

25.XII. 1990 г.

ПОСОБИЕ

по технологии и организации сооружения трубопроводов систем газоснабжения

сельских районов Нечерноземной зоны РСФСР

(к СНиП 3.05.02.88 «Газоснабжение»)

Москва, 1990 г.

АННОТАЦИЯ

В Пособии рекомендованы организационно-технологические решения по выполнению требований СНиП 3.05.02-88 и СНиП 2.04.08-87 с учетом оснащенности строительных организаций Миннефтегазстроя машинами, оборудованием и аппаратурой и опыта поточно-скоростного строительства промысловых и магистральных трубопроводов.

В Пособии также рассмотрены отдельные вопросы организации строительства газопроводов-отводов высокого давления от магистральных газопроводов до газораспределительных станций (ГРС), проектируемых по СНиП 2.05.06.86 и осуществляемых строительством по СНиП III-42-80.

Учитывая, что технология строительства газопроводов-отводов высокого давления достаточно полно освещена в ведомственных строительных нормах, в Пособии дана только специфика организации строительства и производства работ в сельских районах Нечерноземья, а также даны предложения по использованию имеющейся техники и оборудования для сооружения трубопроводов малых диаметров (до 530 мм включительно).

Для повышения организационно-технологического уровня строительства трубопроводов малых диаметров предлагаются прогрессивные способы производства работ:

Расчистка трассы от леса - с полной утилизацией отходов с помощью механизированного комплекса; строительство дорог - с использованием полимерных оснований; рекультивация земель с использованием дифференцированных схем производства работ; транспортировка труб и секций - в пакетах и контейнерах; соединение металлических труб - электроконтактной сваркой, пайкой, сваркой вращающейся дугой; разработка траншеи непрерывными способами - роторными и фрезерными экскаваторами, плугом; изоляция трубопроводов стендовым способом, битумная для труб диаметром до 219 мм и полимерными лентами - для труб больших диаметров; для зимних условий предлагается применять новые изоляционные материалы; для укладки трубопроводов предлагается: бестраншейная укладка ножевыми или плужным трубозаглубителем трубопроводов диаметром 32-114 мм, включая пластмассовые газопроводы; циклические и непрерывные методы укладки с бровки траншеи для трубопроводов диаметром 159-530 мм; засыпка трубопровода - непрерывными методами для трубопроводов диаметром 32-273 мм, при продольном перемещении бульдозера или траншеезасыпателем для больших диаметров; очистка полости трубопроводов с применением поршней повышенной прочности и износостойкости; монтаж крановых узлов - в блочном исполнении с защитой при гидроиспытании зимой пенополимерными материалами; для переходов через дороги - применение полимерных манжет и муфт вместо деревянной футеровки; для балластировки трубопроводов - базовое обетонирование набрызгом и контейнерные утяжелители, заполненные грунтом; сварка пластмассовых трубопроводов - контактная и муфтами с электронагревом.

Реализация указанных технических решений позволит снизить трудозатраты и базовую стоимость в 1,5...1,7 раз в зависимости от диаметра трубопровода. Подробно технология и организация производства работ приводится в последующих разделах Пособия.

Пособие разработали:

К.И. Зайцев, канд. техн. наук, Р.Д. Габелая, канд. техн. наук, Е.А. Аникин, канд. техн. наук, А.В. Амелин, канд. техн. наук, Н.Т. Виленская, Т.С. Воронина, канд. техн. наук, С.В. Головин, канд. техн. наук, Ю.Н. Гарбер, канд. хим. наук, В.Д. Лебедь, канд. техн. наук, М.А. Майская, канд. техн. наук, М.В. Машков, В.В. Притула, докт. техн. наук, Н.В. Покровская, В.В. Парамонов, Р.Т. Сагателян, канд. техн. наук, Ю.Н. Сватиков, В.Г. Селиверстов, А.Н. Слуцкий, В.Б. Серафимович, канд. техн. наук, В.К. Семенченко, канд. техн. наук, Е.Л. Семин, канд. техн. наук, В.Д. Тарлинский, канд. техн. наук, Т.Е. Трущелева, канд. техн. наук, Р.Р. Хакимьянов, канд. техн. наук, А.С. Шацкий, канд. техн. наук, В.Ф. Чабуркин, канд. техн. наук, М.С. Бардо, И.Н. Илюшина.

|

ВНИИСТ |

Пособие по технологии и организации сооружения трубопроводов малых диаметров систем газоснабжения сельских районов Нечерноземной зоны РСФСР |

1. Общие положения

1.1. Пособие распространяется на сооружение распределительных газопроводов населенных пунктов и межпоселковых газопроводов, и вводов проектируемых и сооружаемых по СНиП 2.04.08.87 и СНиП 3.05.02.88 с избыточным давлением природного газа не свыше 1,2 МПа (12 кгс/см2) в сельских районах Нечерноземной зоны РСФСР.

1.2. Пособие не распространяется на строительство новых, расширение и реконструкцию действующих:

систем газоснабжения предприятий черной и цветной металлургии, нефтеперерабатывающей и других отраслей промышленности, для которых строительство систем газоснабжения осуществляется в соответствии со специальными требованиями производства и приемки работ, указанными в проектной документации;

внутригородских газовых сетей;

внутриплощадочных газопроводов предприятий, использующих газ в качестве сырья, автомобильных заправочных станций природного газа;

на газооборудование передвижных средств;

внутренние (прокладываемые внутри зданий) газопроводы и газооборудование промышленных и сельскохозяйственных предприятий, котельных, предприятий бытового обслуживания производственного характера (бани, прачечные и т.п.) и не производственного характера (школы, больницы и т.п.), жилых и общественных зданий;

резервуарные, баллонные и испарительная установка.

|

Внесено отделом технологии, организации и ремонта магистральных и промысловых трубопроводов |

Утверждено ВНИИСТом ____________ 1990 г. |

Разработано в развитие СНиП 3.05.02.88 «Газоснабжение» |

1.4. Строительство трубопроводов систем газоснабжения должны выполнять строительно-монтажные организации, получившие разрешение от местных органов Госпроматомнадзора СССР.

К работам по строительству систем газоснабжения допускаются рабочие, обученные безопасным методам работы, и инженерно-технические работники, имеющие техническую подготовку в соответствии с требованиями «Правил безопасности в газовом хозяйстве» и СНиП III-4-80.

1.6. На трубы, фасонные части, арматуру, сварочные и изоляционные материалы, применяемые в соответствии с проектом, должны иметься сертификаты заводов-изготовителей (или их копии, заверенные владельцем сертификата, удостоверяющие их качество).

На оборудование, узлы, соединительные детали и изолирующие фланцы должны иметься технические паспорта заводов-изготовителей, центрально-заготовительных заводов (ЦЗЗ) строительно-монтажных организаций.

1.7. Монтаж трубопроводов и арматуры систем газоснабжения следует выполнять индустриальными методами с применением узлов высокой заводской готовности.

1.8. На законченные строительством подземные газопроводы следует составлять строительные паспорта по формам обязательного приложения 1 СНиП 3.05.02-88.

1.9. При разработке проекта производства работ (ПНР) для строительства газопроводов в местах наличия густой сети подземных коммуникаций необходимо разработать специальные методы производства работ, обеспечивающие сохранность этих коммуникаций.

1.10. Приемка в эксплуатацию законченных строительством объектов газоснабжения должна производиться приемочной комиссией в соответствии с правилами, утвержденными приказом Минжилкомхоза РСФСР от 10.06.88 г. 152 (см. приложение 1).

1.11. Запрещается осуществление строительно-монтажных работ без утвержденных проекта организации строительства и проекта производства работ. Не допускаются отступления от решений проектов организации строительства и проектов производства работ без согласования с организациями, разработавшими и утвердившими их.

2. Организационно-технологические схемы производства работ

2.1. Рекомендуемые в пособии организационно-технологические схемы производства работ исходят из особенностей трубопроводов систем газоснабжения сельских районов нечерноземной зоны РСФСР: большой диапазон диаметров трубопроводов - от 32 мм до 530 мм, толщин стенок труб от 4 мм до 10 мм, рабочих давлений газа в трубопроводах, небольшая протяженность трубопроводов - от 0,5 км до 20 км, разбросанность коротких по протяженности трубопроводов по территории газификации, большая уязвимость сельскохозяйственных угодий от внешнего воздействия, густая сеть коммуникаций (пересечений трубопроводов), большое количество ГРС, ГРП и ГРУ.

2.2. При сооружении трубопроводов системы газоснабжения требуется более высокая технологическая дисциплина, т.к. нормы на производство основных видов работ по СНиП 3.05.02 более жесткие, чем по СНиП III-42-80. Например, нормы контроля качества сварки и изоляции более высокие, используется усиленное изоляционное покрытие 3-хслойное битумное, испытание на прочность и герметичность производится, как правило, воздухом и при этом длина испытываемого участка не должна превышать 12 км, продолжительность испытания на герметичность - до 48 часов.

2.3. Организационно-технологические решения должны обладать следующими качествами: гибкостью, малооперационностью, автономностью, организационной надежностью, ресурсосберегательностью, экологической чистотой.

2.4. Гибкая технология и организация должны реализоваться за счет применения универсальных и многофункциональных машин и оснастки, универсальных материалов, унифицированных строительных конструкций, различных структур линейных подразделений для трубопроводов различных диаметров и протяженности.

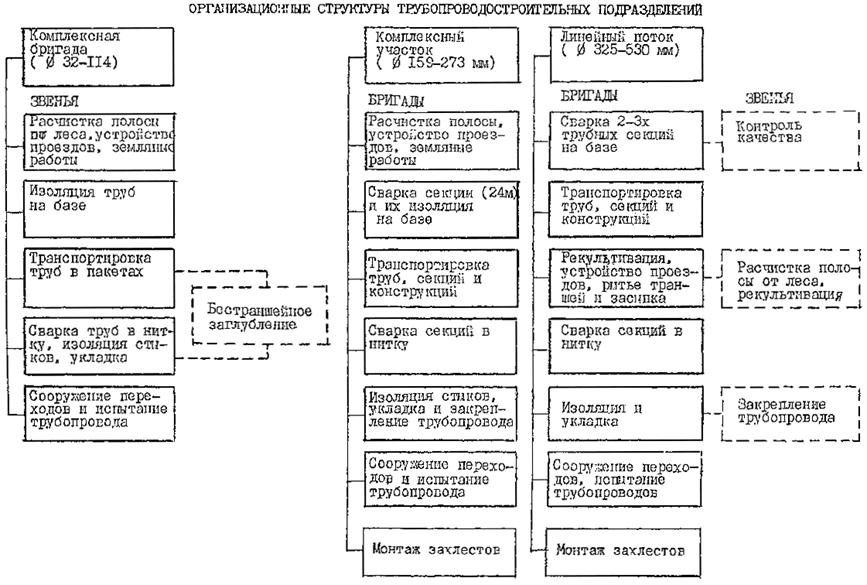

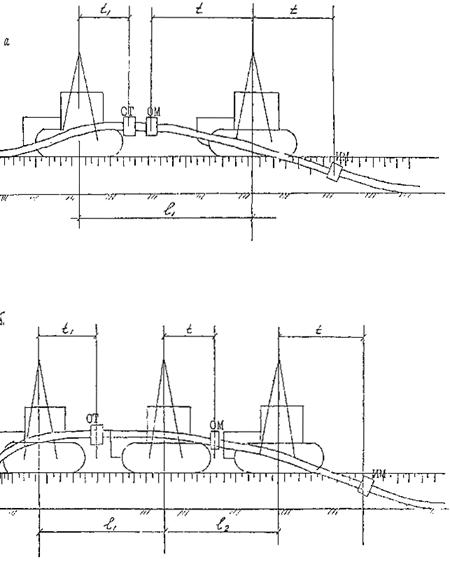

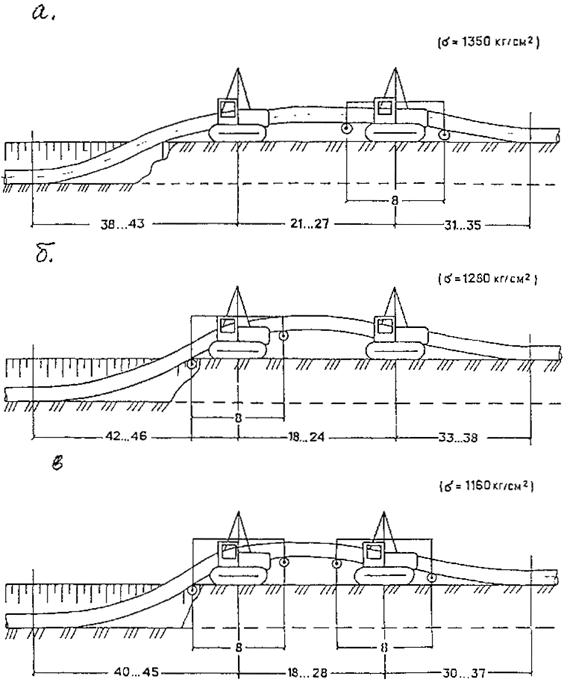

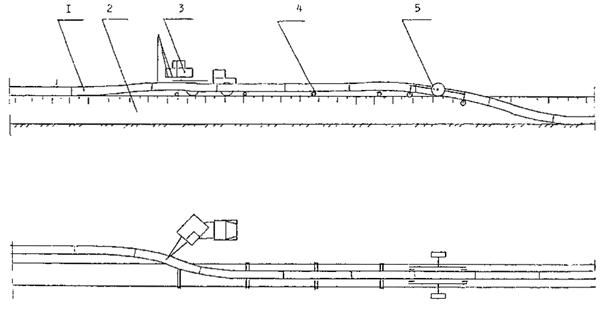

2.5. В зависимости от диаметра трубопровода рекомендуются три различные структуры линейных подразделений (см. табл. 1 и рис. 1, 2, 3): для строительства трубопроводов диаметром 32-114 мм рекомендуется формировать комплексные бригады, структура которых зависит от применяемой технологии; для строительства трубопроводов диаметром 159-273 мм рекомендуется формировать комплексные участки из специализированных бригад; и линейный поток - для трубопроводов диаметром 325-530 мм. Ресурсный состав комплексной бригады, участка и линейного потока приведены в таблицах 2, 3, 4.

2.6. Для сооружения трубопроводов диаметром 32-273 мм организуются территориальные потоки, объединяющие комплексные бригады или комплексные участки. Для сооружения трубопроводов большего диаметра и большой протяженности (свыше 20 км) организуется линейный поток как для магистрального трубопровода.

Таблица 1

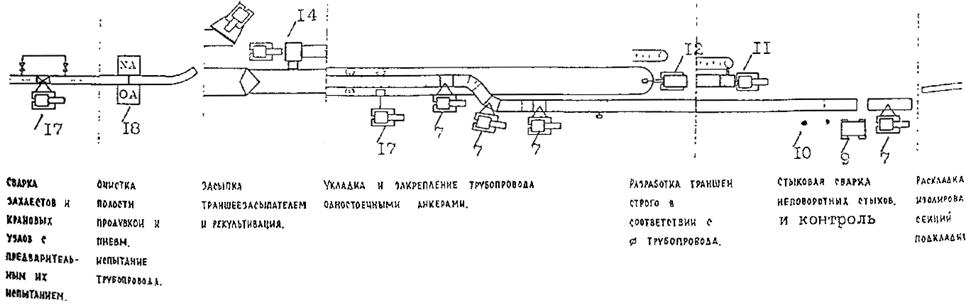

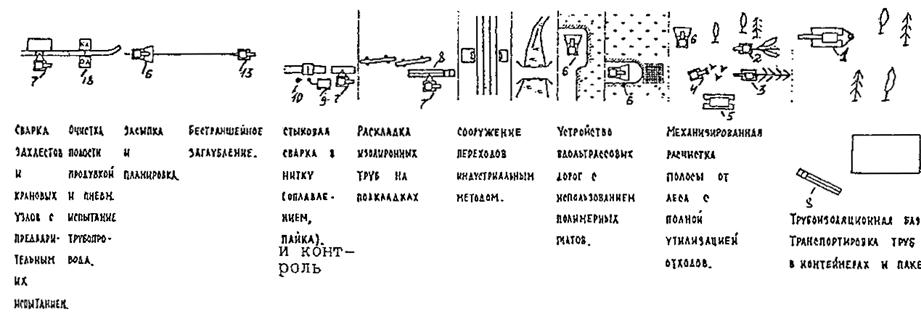

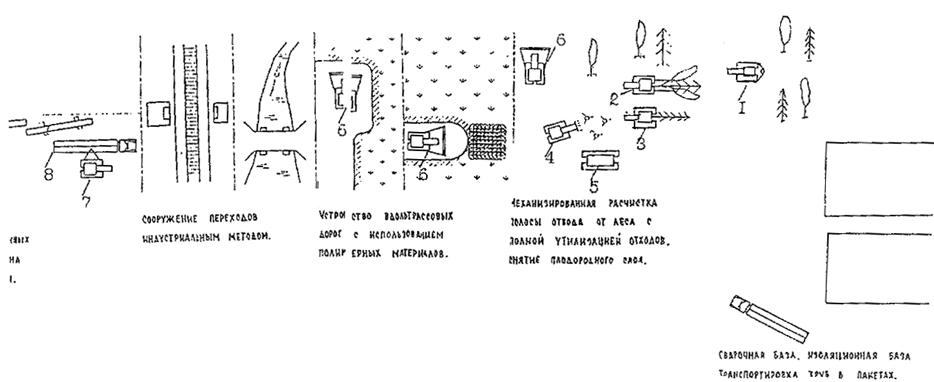

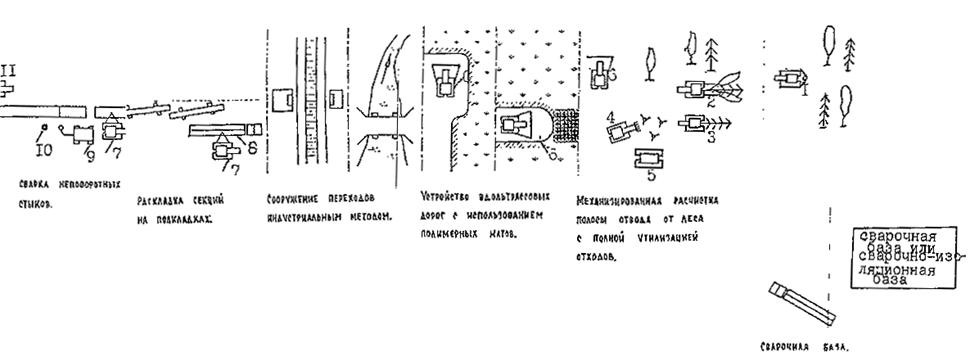

Рис. 1. Технологическая схема строительства трубопроводов диаметром 32-114 мм

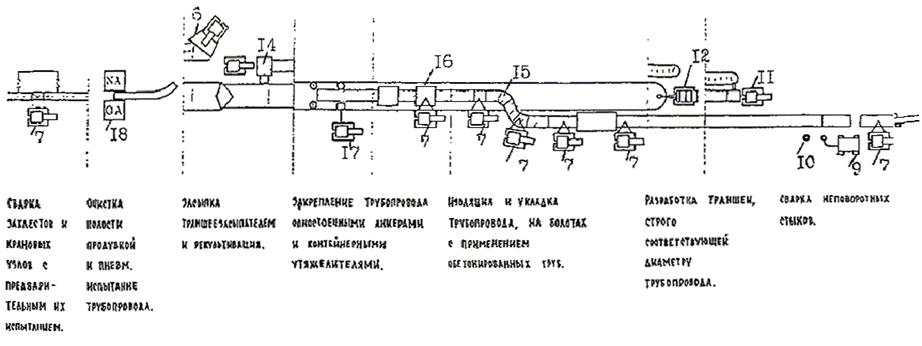

Рис. 2. Технологическая схема строительства трубопроводов диаметром 159-273 мм

Рис. 3. Технологическая схема строительства трубопроводов диаметром 325-530 мм

Условные обозначения к рис. 1, 2 и 3

1. Лесоповалочная машина

2. Трелевочный трактор

3. Сучкорезная машина

4. Корчеватель

5. Машина для переработки отходов в щепу

6. Бульдозер

7. Трубоукладчик

8. Плетевоз

9. Сварочный агрегат

10. Контроль сварных соединений

11. Роторный экскаватор

12. Одноковшовый экскаватор

13. Трубозаглубительная машина

14. Траншеезасыпатель

15. Обетонированные трубы

16. Балластирующие контейнера

17. ВАГ

18. Наполнительные и опрессовочные агрегаты

РЕСУРСНЫЙ СОСТАВ КОМПЛЕКСНОЙ БРИГАДЫ ПО СООРУЖЕНИЮ ТРУБОПРОВОДОВ Æ 32-114 мм

(темп работ 0,5 км/дн.)

Таблица 2

|

Наименование звеньев по выполнению работ |

Машины и технологическая оснастка |

Кол-во |

Профессия основных рабочих |

Численность |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Звено по расчистке полосы от леса, устройства проездов, земляным работам |

Бензомотор. пила (МП-5, «Тайга-214») |

2 |

Вальщик |

2 |

|

Корчеватель ДП-3 |

1 |

Машинист бульдозера |

1 |

||

|

Бульдозер н/б Т-130 |

1 |

« |

1 |

||

|

Трелевочный трактор ТДТ-55А |

1 |

Машинист трактора |

1 |

||

|

Плетелесовоз |

2 |

Водитель автомоб. |

2 |

||

|

Машина для переработки отходов в щепу МПР-201 |

1 |

Машинист агрегата |

1 |

||

|

Экскаватор роторный ЭФ-151 |

1 |

Машинист эк-ра |

1 |

||

|

Одноковшовый эк-р колесный ЭО-4121 |

2 |

Машинист эк-ра |

2 |

||

|

2. |

Звено по изоляции труб на базе |

Стенд для очистки и изоляции «Стенд-530» |

1 |

Оператор стенда |

1 |

|

Трубоукладчик ТГ62 |

1 |

Машинист т/укл. |

1 |

||

|

Дефектоскоп ДИ-50 |

1 |

Лаборант |

1 |

||

|

Траверса с мягким полотенцем ПМ-321 |

1 |

Стропальщик |

1 |

||

|

3. |

Транспортировка труб и грунтов |

Плетевоз |

1 |

Водитель автом. |

1 |

|

Автосамосвал «Камаз» |

2 |

Водитель автом. |

2 |

||

|

Автокран КС-2561, К-1 |

1 |

Водитель-крановщик |

1 |

||

|

4. |

Сварка труб в нитку, изоляция стыков, укладка |

Трубоукладчик ТГ62 |

2 |

Машинист т/укл. |

2 |

|

Траверса с мягким полотенцем ПМ-160 |

1 |

Стропальщик |

1 |

||

|

Сварочный агрегат стыковой сварки оплавлением (для пайки) ТКУП-11 (ОСВД) |

1(1) |

Машинист-дизелист (оператор) |

1(1) |

||

|

Сварщик |

2 |

||||

|

Приспособление для гнутья труб УГТГ |

1 |

Слесарь-бригадир |

1 |

||

|

1 |

Дефектоскопист |

1 |

|||

|

Мягкие полотенца ПМ-321 |

2 |

Изолировщики |

2 |

||

|

Водоотлив. агрегат АВО-701 |

1 |

- |

- |

||

|

5. |

Сооружение переходов и испытание трубопроводов |

Трубоукладчик TO-1224 |

1 |

Машинист тр-ка |

1 |

|

Комплект для прокола на переходах (ПУ-2) |

1 |

Машинист устан. |

1 |

||

|

Экскаватор колесн. ЭО-4121 |

1 |

Машинист эк-ра |

1 |

||

|

Бульдозер колесный |

1 |

Машинист бульдоз. |

1 |

||

|

Сварочный однопос. агрегат УСТ-21 |

1 |

Электросварщик |

1 |

||

|

Передвижная компрессорная станция ПР-10/8 |

Машинист станц. |

1 |

|||

|

1 |

Помощник маш-та |

1 |

|||

|

Передвижная электростанция ПЭС-50 |

1 |

Машинист станции |

1 |

При бестраншейном способе укладки трубопровода с использованием трубозаглубительной машины состав первого и четвертого звеньев изменяется:

Таблица 18

Состав первого четвертого звеньев

|

№ п/п |

Наименование звеньев по выполнению работ |

Машины и технологическая оснастка |

Кол-во |

Профессия основных рабочих |

Численность |

|

2 |

3 |

4 |

5 |

6 |

|

|

1. |

Звено по расчистке полосы от леса, устройству проездов, земляным работам |

Бензомот. пила (МП-5, «Тайга-214») |

2 |

Лесоруб |

2 |

|

Корчеватель ДП-3 |

1 |

Оператор агрегата |

1 |

||

|

Бульдозер Т-130 |

1 |

Машинист бульдоз. |

1 |

||

|

Трелевочный трактор |

1 |

Машинист тр-ра |

1 |

||

|

Плетевоз |

2 |

Водитель автомоб. |

2 |

||

|

Машина для переработки отходов в щепу МПР-201 |

1 |

Машинист агрегата |

1 |

||

|

Щелезасыпщик |

1 |

- |

|||

|

4. |

Сварка труб в нитку, изоляция стыков, укладка |

Трубоукладчик (колесный) |

1 |

Машинист тр-ка |

1 |

|

Агрегат для пайки стыков УНПТ |

1 |

Оператор агрегата |

1 |

||

|

Приспособление для гнутья труб УГТТ |

1 |

Слесарь-бригадир |

1 |

||

|

Трубозаглубитель на базе ЭТР-254 |

1 |

Машинист |

1 |

||

|

Помощник маш-та |

1 |

Таблица 3

РЕСУРСНЫЙ СОСТАВ КОМПЛЕКСНОГО УЧАСТКА ПО СООРУЖЕНИЮ ТРУБОПРОВОДОВ Æ 159-273 мм

(темп работ 0,7 км-дн.)

|

Наименование бригад по выполнению работ |

Машины и технологическая оснастка |

Кол-во |

Профессия основных рабочих |

Численность |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Бригада по расчистке полосы от леса, устройству проездов, земляным работам |

Лесовалочная машина ЛП-19 |

1 |

Машинист |

1 |

|

Сучкорезная машина ЛП-33А |

1 |

Машинист |

1 |

||

|

Машина для переработки отходов и щепу МПР-201 |

1 |

Машинист агрегата |

1 |

||

|

Корчеватель ДП-3 |

1 |

Машинист бульдоз. |

1 |

||

|

Бульдозер Т-130 |

1 |

Машинист бульдоз. |

1 |

||

|

Трелевочный трактор ТДТ-55А |

2 |

Машинист гр-ра |

2 |

||

|

Плетелесовоз |

2 |

Водитель автомоб. |

2 |

||

|

Экскаватор роторный ЭТР-245-03 |

1 |

Машинист эк-ра |

1 |

||

|

Одноковшовый экскаватор колесный |

3 |

Машинист эк-ра |

3 |

||

|

Установка ППУ |

1 |

Сборщик матов |

4 |

||

|

2. |

Бригада по сварке секций и их изоляции на базе |

Трубосвар. установка УТ-321 (или ПЛТ-321) |

1 |

Оператор свар. установки |

1 |

|

Трубоукладчик ТО-1224 |

1 |

Слесарь-трубоукл. |

2 |

||

|

Комплект для газовой резки |

1 |

Машинист трубоукл. |

1 |

||

|

Полевая трубоизоляционная линия |

1 |

Оператор линии |

1 |

||

|

ПТЛ-2 (ЛИТ-1) |

Изолировщик |

1 |

|||

|

Траверса с мягким полотенцем |

1 |

Стропальщик |

1 |

||

|

Рентгеновский аппарат «Сирена-1» |

1 |

Лаборант по изоляции |

1 |

||

|

Дефектоскопист |

1 |

||||

|

Электростанция ДЭС-100 |

1 |

Дизелист |

1 |

||

|

3. |

Транспортировка труб, конструкций, грунта, машин |

Автокран КС-2561, К-1 |

2 |

Водитель-крановщик |

2 |

|

Автотрубовоз ПВ-95 |

2 |

Водитель автотрубовоза |

2 |

||

|

Автосамосвал «КАМАЗ» |

4 |

Водитель самосвала |

4 |

||

|

Трейлер г/п 20 т |

- |

- |

|||

|

Тягач «Краз» |

Водитель |

1 |

|||

|

4. |

Сварка секций в нитку, монтаж захлестов |

Трубоукладчик ТГ62 |

2 |

Машинист трубоукл. |

2 |

|

Сварочная машина ТКУП |

1 |

Оператор машины |

1 |

||

|

Мягкое полотенце ПМ-321 |

г |

Слесарь трубоукл. |

1 |

||

|

Приспособление для гнутья труб УГТТ |

Слесарь трубоукл. |

1 |

|||

|

Электростанция ДЭС-50 |

1 |

Дизелист |

1 |

||

|

Трактор-тягач Т-130 |

1 |

Тракторист |

1 |

||

|

Агрегат для снятия грата АНГ-141 |

1 |

Оператор агрегата |

1 |

||

|

Шлифмашинка |

1 |

- |

- |

||

|

5. |

Изоляция стыков, укладка и закрепление трубопровода в траншее |

Зачистная машинка |

1 |

Изолировщики |

2 |

|

Трубоукладчик ТО-1224 |

3 |

Машинист трубоукл. |

3 |

||

|

Экскаватор с грейфером ЭО-3322 |

1 |

Машинист экскават. |

1 |

||

|

Мягкое полотенце ПМ-321 |

2 |

- |

- |

||

|

Водоотливной агрегат АВО-701 |

1 |

Машинист агрегата |

1 |

||

|

Бульдозер Т-50 |

1 |

Бульдозерист |

1 |

||

|

6. |

Сооружение переходов и испытание трубопровода |

Комплект для прокола на переходе УВП-1 |

1 |

Машинист установки |

1 |

|

Помощник машиниста трубоукладчика |

1 |

||||

|

Экскаватор ЭО-3322 |

1 |

Машинист экскават. |

1 |

||

|

Бульдозер Т-75 |

1 |

Бульдозерист |

1 |

||

|

Сварочный однопостовый агр. АДД-300 |

1 |

Электросварщик |

1 |

||

|

Водоотливной агрегат |

1 |

Тракторист |

1 |

||

|

Передвижная компрессорная Станция СД-15/25 |

1 |

Машинист станции |

1 |

||

|

Комплект для газовой резки труб |

1 |

Слесарь-трубоукл. |

1 |

||

|

Трубоукладчик ТО-1224 |

1 |

Машинист трубоукл. |

1 |

||

|

Центратор наружный ЦНЭ-8.15 |

1 |

- |

- |

||

|

Передвижная электростанция ПЭС-50 |

1 |

Машинист станции |

1 |

Таблица 4

РЕСУРСНЫЙ СОСТАВ ЛИНЕЙНОГО ПОТОКА ПО СООРУЖЕНИЮ ТРУБОПРОВОДОВ Æ 325-530 мм

(темп работ 1,0 км/дн.)

|

Наименование бригад и звеньев по выполнению работ |

Машины и технологическая оснастка |

Кол-во |

Профессия основных рабочих |

Численность |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Звено по расчистке полосы от леса, снятию плодородного слоя земли |

Лесовалочная машина ЛП-19 |

1 |

Машинист |

1 |

|

Бензомоторная пила (МП-5, «Урал-2») |

2 |

Лесоруб |

2 |

||

|

Сучкорезная машина ЛП-33А, «Тайга-214» |

1 |

Машинист |

1 |

||

|

Корчеватель ДП-3 |

1 |

Машинист |

1 |

||

|

Трелевочный.трактор ТДТ-55А |

2 |

Машинист трактора |

2 |

||

|

Утилизатор отходов МПР-201 |

1 |

Машинист агрегата |

1 |

||

|

Плетелесовоз |

3 |

Водитель авт. |

3 |

||

|

Бульдозер Т-130 |

2 |

Машинист бульдоз. |

2 |

||

|

2. |

Бригада по базовой сварке труб в секции |

Трубосварочная установка ПАУ-601 |

1 |

Сварщик на полуав |

1 |

|

Трубоукладчик ТО-1224 г |

1 |

Машинист |

1 |

||

|

Электростанция ДЭС-100 |

1 |

Машинист электростанции |

1 |

||

|

Сборочный стенд УПСТ |

1 |

Слесарь-трубоукл., электросварщик |

2 |

||

|

Компрессор |

1 |

- |

- |

||

|

Установка для подогрева стыков |

1 |

- |

- |

||

|

Комплект для газовой резки |

1 |

Слесарь-трубоукл. |

1 |

||

|

Шлифмашинка |

1 |

- |

- |

||

|

Центратор ЦВ-32, ЦВ-41, ЦВ-51 |

1 |

- |

- |

||

|

3. |

Бригада по транспортировке труб, конструкций, грунта, техники |

Автокран КС-2561, К-1 |

2 |

Водитель-крановщик |

2 |

|

Автотрубовоз ПВ-95 |

5 |

Водитель трубовоза |

5 |

||

|

Автосамосвал «Краз» |

5 |

Водитель автосамосвала |

5 |

||

|

Трейлер Г/п 20 т |

1 |

- |

- |

||

|

Тягач «Краз» |

1 |

Водитель |

1 |

||

|

4. |

Бригада по устройству проездов, рытью траншеи, засыпке трубопроводов, рекультивации |

Бульдозер Т-130 |

3 |

Машинист бульдоз. |

3 |

|

Экскаватор О/К ЭО-3322 |

1 |

Машинист экскават. |

1 |

||

|

Установка по сборке резин. матов |

1 |

Сборщик |

1 |

||

|

Экскаватор роторный ЭТР-254.03 |

1 |

Машинист эк-ра |

1 |

||

|

Экскаватор О/К ЭО-3322 |

4 |

Машинист эк-ра |

4 |

||

|

Траншеезасыпатель |

1 |

Машинист засып. |

1 |

||

|

Рекультиватор ЭТР-254-05 |

1 |

Машинист рекультив. |

1 |

||

|

Многозахватная траверса |

1 |

- |

- |

||

|

5. |

Бригада по сварке секций в нитку, монтажа захлестов |

Трубоукладчик ТО-1224 г |

2 |

Машинист тр-ка |

2 |

|

Сварочный агрегат АДД |

2 |

Электросварщик |

2 |

||

|

Центратор внутр. ЦВ-32, ЦВ-41, ЦВ-51 |

1 |

Слесарь-трубоукл. |

1 |

||

|

Центратор наружн. ЦНЭ-37 (42, 51) |

2 |

- |

- |

||

|

Подкладки |

6 |

- |

- |

||

|

Трактор-тягач |

1 |

- |

- |

||

|

Шлифмашинка |

1 |

- |

|||

|

6. |

Бригада по изоляции и укладке трубопровода |

Трубоукладчик Т15-30 |

4 |

Машинист трубоукл. |

4 |

|

Троллейные подвески ТМП-421, ТМП-631 |

4 |

- |

- |

||

|

Трубоочистная установка ОМ-321, 522П |

1 |

Машинист машины |

1 |

||

|

Изоляционная машина ИМ-531 |

1 |

Машинист изол. машины |

1 |

||

|

Сушильная установка СТ-532 |

1 |

Изолировщик |

2 |

||

|

Передвижной КУНГ |

1 |

- |

- |

||

|

Прибор контроля качества изоляции |

1 |

Лаборант |

1 |

||

|

Экскаватор с грейфером ЭО-3222 |

1 |

Машинист экскав. |

1 |

||

|

7. |

Звено по закреплению трубопровода в траншее |

Водоотливной агрегат АВ-701 |

1 |

Машинист агрегата |

1 |

|

Трубоукладчик на болотном ходу |

2 |

Машинист трубоукл. |

2 |

||

|

Болотоход БТ-361А «Урал»-5920 |

1 |

Водитель болотохода |

1 |

||

|

Установка ВАГ |

1 |

Машинист установки |

1 |

||

|

Траверса 4-х вет. |

1 |

Изолировщик |

1 |

||

|

Сварочный однопостовый агрегат |

1 |

Электросварщик |

1 |

||

|

Передвижной битумоплавильный котел |

1 |

Изолировщик |

|||

|

8. |

Бригада по сооружению переходов, монтажу крановых узлов, испытанию трубопроводов |

Буровая установка УГБ-5 |

1 |

Машинист установ. |

1 |

|

Помощник маш. |

1 |

||||

|

Экскаватор ЭО-3322 |

1 |

Машинист экскав. |

1 |

||

|

Бульдозер Т-130 |

1 |

Машинист бульдоз. |

1 |

||

|

Сварочный однопостовый агрегат |

1 |

Электросвар. |

1 |

||

|

Водоотливной агрегат АВ-701 |

1 |

Тракторист |

1 |

||

|

Трубоукладчик Т1530 |

1 |

Машинист трубоукл. |

1 |

||

|

Комплект для газовой резки |

1 |

Слесарь-газорезчик |

1 |

||

|

Центратор наружный ЦНЭ-51 |

1 |

Слесарь-трубоукл. |

1 |

||

|

Передвижной комп. станция СД-15/25 |

1 |

Машинист станции |

1 |

||

|

9. |

Звено по контролю качества сварки |

Внутритрубный рентгеновский аппарат «Сирена-1» |

2 |

Дефектоскопист |

4 |

|

Шаблон для замера внутр. смещения |

4 |

Слесарь-сборщик |

2 |

||

|

Автомобиль повышенной проходимости ГАЗ-6 |

2 |

Водитель |

2 |

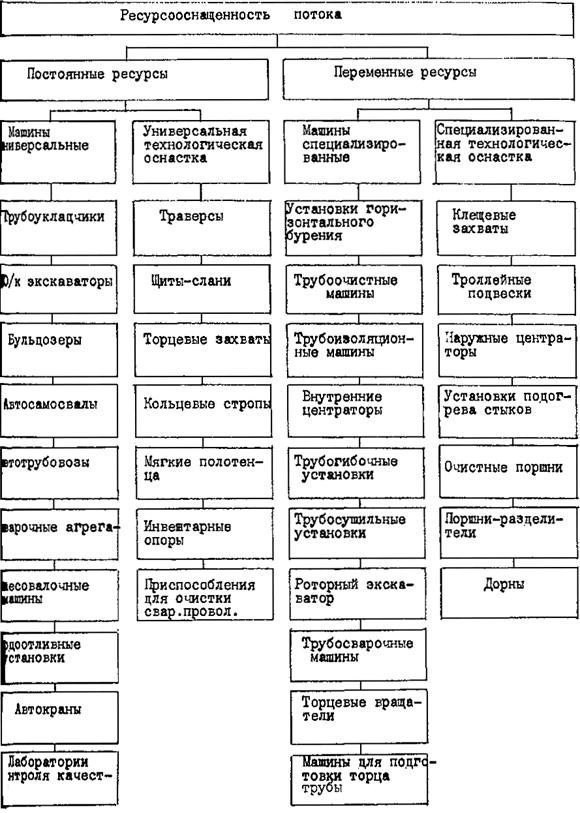

2.7. С целью рационального использования техники в условиях большого разнообразия трубопроводов предлагается гибкий принцип формирования ресурсооснащенности потока (см. табл. 5) он должен состоять из постоянных и переменных технических ресурсов. Постоянные ресурсы (универсальные машины и универсальная технологическая оснастка) передается потоку на длительное пользование, а переменные - на краткосрочное пользование, на период сооружения трубопровода определенного диаметра. Переменные ресурсы находятся в распоряжении СМУ (треста).

2.8. Выбор организационных схем производства сварочно-изоляционных работ производится по критерию минимизации трудозатрат и базисной стоимости этих работ. Исходя из этого, рекомендуется: для трубопроводов диаметром 32-114 мм базовая изоляция одиночных труб и сварка стыков на трассе; для трубопроводов диаметрами 159-273 мм сварка 2-х трубных секций и их изоляция на базе; для трубопроводов диаметрами 325-530 мм - базовая сварка 2-3-х трубных секций и трассовая изоляция (при использовании пленочной изоляции).

2.9. Выбор организационно-технологических схем производства земляных работ с рекультивацией земель производится в зависимости от почвенных условий и характера сельскохозяйственных угодий с целью минимизации ширины строительной полосы.

3. Организация строительства

3.1. Строительство распределительных и межпоселковых газопроводов с давлением газа до 1,2 МПа (12 атм.), а также газопроводов-отводов высокого давления (до 10 МПа (100 атм.)) следует организовать в соответствии с требованиями СНиП 3.01.01-85, СНиП 3.05.02-88, СНиП III-42-80 и с рекомендациями настоящего Пособия.

3.2. Основной формой организации строительства трубопровода является поточный метод с широким использованием индустриализации монтажных работ (базовая изоляция труб и деталей, блочные крановые узлы).

3.3. Основной формой организации труда рабочих должна являться бригадная форма с разбивкой бригады, при необходимости, на специализированные звенья рабочих.

3.4. Бригады в зависимости от характера работы следует формировать комплексными или специализированными. Комплексные бригады, как правило, необходимо создавать укрупненными для производства законченной строительной продукции (готового объекта).

Таблица 5

Принцип формирования ресурсооснащенности потока

3.5. Количественный и профессионально-квалификационный состав бригад и звеньев рабочих устанавливается в зависимости от планируемых объемов, трудоемкости и сроков выполнения работ.

3.6. Основой для планирования работы должен служить проект организации работ (ПОР) на годовую производственную программу треста (СМУ). На основе ПОР должен разрабатываться сводный календарный план, графики движения потоков, строительных участков (комплексных бригад).

3.7. Сводный календарный план должен удовлетворять следующим условиям:

соответствие объемов и структур работ технологической производственной мощности комплексной бригады, участка или потока;

мимизация межобъектных перебазировок;

равномерность загрузки строительных организаций по временным интервалам;

максимальная занятость (загрузка) бригады на объектах, расположенных в районе базирования участка.

3.8. График движения потока участка (бригады) разрабатывается на один-два года и отражает:

перечень всех объектов, строящихся участком (бригадой);

объемы работ и объекты зимнего и летнего сезонов строительства;

продолжительность строительства с учетом влияния сезона и перебазировок;

виды основных работ;

последовательность движения потока участка, бригады по объектам.

3.9. Оптимальные запасы материально-технологических ресурсов, необходимые для бесперебойной работы следует определять с учетом следующих факторов:

отдаленность основной базы снабжения;

состояние дорожной сети;

сезона года;

транспортной схемы доставки материалов;

производительности участка (бригады).

3.10. Строительный поток, участок (управление) должен функционировать на определенной территории (область, район или межобластной или межрайонной уровень), ведя строительство одновременно нескольких газопроводов: газопроводов-отводов высокого давления от магистральных газопроводов до ГРП или ГРС, распределительных и межпоселковых газопроводов от ТРП и ГРС до потребителей: межпоселковых, распределительных и т.д.

3.11. Места базирования потока участка определяют с учетом расположения наиболее ресурсоемких объектов, чтобы минимизировать транспортные затраты.

3.12. Сооружение ГРП, ГРС, а также сложные переходы через естественные и искусственные препятствия, авто и железные дороги целесообразно осуществлять специализированными бригадами, звеньями.

3.13. График сооружения объектов по п. 11 настоящего раздела составляют в соответствии со сводным календарным графиком сооружения систем газоснабжения.

В свою очередь, график поставки труб, материалов, оборудования, арматуры и деталей должен быть увязан с графиком сооружения объектов (систем газоснабжения).

3.14. При наличии в строительной организации мощной трубопроводостроительной техники, рассчитанной на сооружение труб большого диаметра, она может быть использована при сооружении газопроводов систем газоснабжения районов Нечерноземья. Способы повышения эффективности использования мощных машин приведены в приложении.

3.15. Для осуществления работ по сооружению систем газоснабжения сельских районов целесообразно поделить территорию Нечерноземья в зависимости от плотности сооружения газопроводных систем на отдельные регионы, которые могут и не совпадать с административно-территориальным делением.

3.16. Назначить (или создать) в регионах строительную организацию, которой поручить выполнение всех видов работ, связанных с сооружением газопроводов.

3.17. На основе плана ввода объектов в эксплуатацию и территориального их расположения (с учетом плотности строительства газопроводных систем) определить и обустроить постоянные места централизованного складирования строительных материалов труб и оборудования, необходимое количество изоляционных и сварочно-изоляционных баз и места их расположения. Создать региональные обменные пункты машин и механизмов для трубопроводного строительства.

4. Сооружение дорог

4.1. Тип, конструкцию и ширину проезжей части временных проездов выбирают в зависимости от диаметров газопроводов, способ их прокладки и с учетом сезонности производства строительно-монтажных работ, несущей способности естественного основания, местных дорожно-строительных материалов.

4.2. На сложных участках (болотах, переувлажненных и обводненных участках трассы) могут быть использованы следующие конструкции технологических проездов: со сборно-разборным покрытием; лежневых; дерево-грунтовых; насыпные, армированные мелколесьем; насыпные с применением нетканных синтетических материалов (НСМ) грунтовые без покрытия; снежно-ледовые.

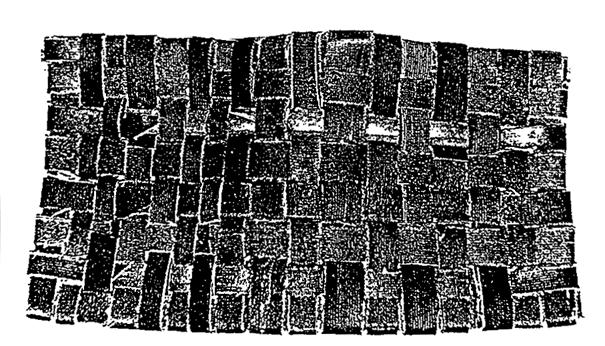

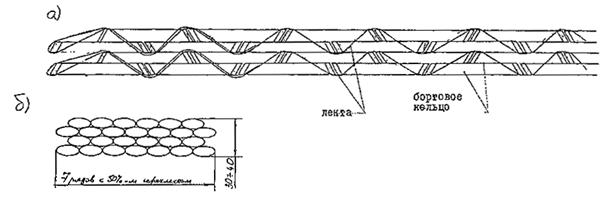

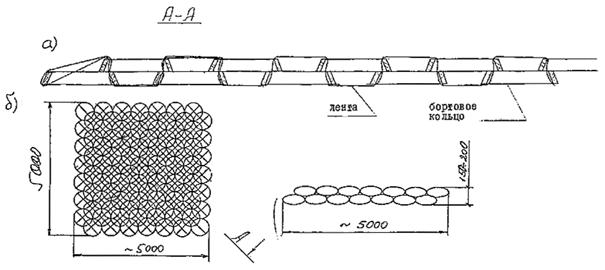

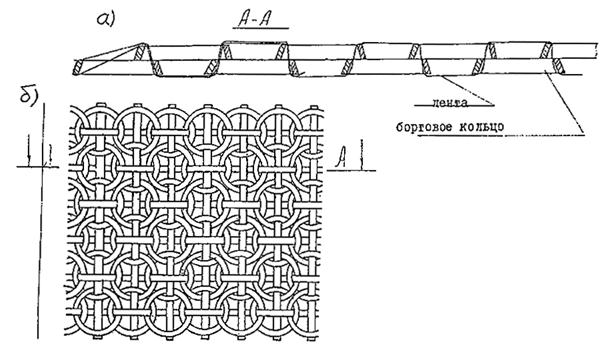

4.3. В ряде случаев в зависимости от типа болот и их несущей способности в качестве основания дорог возможно использовать отходы резино-технической промышленности (бортовые кольца изношенных автопокрышек, обрезки транспортерной ленты). Это позволяет значительно снизить стоимость временных дорог, повысить производительность труда. Конструкция и технология сооружения этих дорог даны в приложении 2.

4.4. Для сооружения дорог в базовых условиях из вышеперечисленных материалов изготавливаются маты.

5. Транспортировка труб и секций

5.1. При перевозке труб и плетей необходимо руководствоваться «Правилами дорожного движения», утвержденные МВД СССР.

5.2. Для предохранения изоляции от повреждения при перевозке необходимо оборудовать коники плетевозов ложементами с эластичными прокладками.

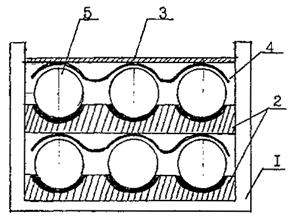

5.3. Рекомендуется перевозить трубы на ложементах не более чем на два в два яруса. Уложенные плети должны соприкасаться друг с другом.

5.4. При перевозке секций труб в несколько ярусов, трубы должны разделяться мягкими прокладками, а каждый ярус секций труб должен лежать на полукруглых ложементах с эластичными прокладками (рис. 4). При увязке секций под канаты необходимо подкладывать мягкие прокладки.

5.5. Неизолированные трубы перевозятся плотно увязанными пакетами (рис. 5).

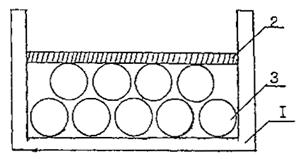

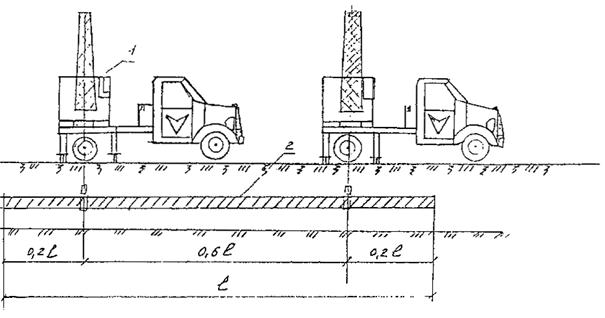

5.6. Трубы малых диаметров (32-89 мм) перевозятся в контейнерах, а трубы диаметрами 114-219 мм - в пакетах. Пакетирование производится на трубозаготовительной базе. Пакет труб перевозится на автопоездах в составе автомобиля и полуприцепа. Для этого трубоплетевозы могут быть дооборудованы путем установки на них платформ (см. рис. 6). Платформы выпускаются ВНИИСТом по заказам. Специальная платформа, которая устанавливается на конки плетевоза, имеет длину 11 м и ширину 2,5 м.

Основные технические характеристики:

Базовый плетевоз - ПВ-204

Грузоподъемность плетевоза с платформой - 16 т

Погрузочная высота платформы - 2,2 м

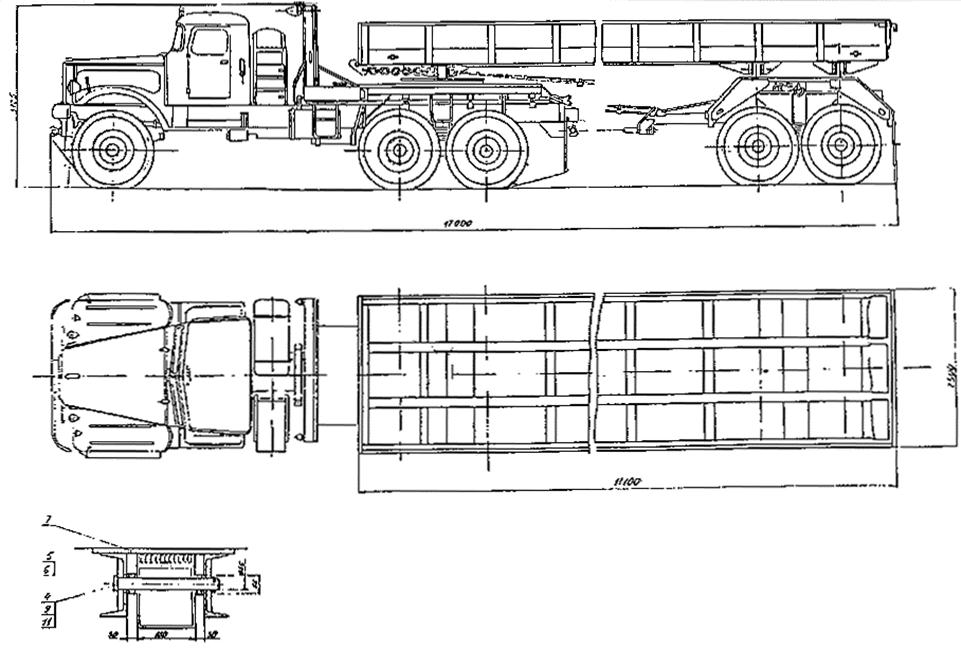

5.7. Для раскладки труб из пакета по трассе кран-трубоукладчик следует оборудовать дополнительной опорой (рис. 7), которая может перегружать трубы (секций труб) с автотранспортного средства на «себя».

Перегрузка труб (секций труб) с плетевоза на дополнительные опоры выполняется или вилочными захватами, соединенными траверсой, или методом размещения дополнительных опор под грузом с последующим их подъемом.

При транспортировке труб (секций труб) к месту их раскладки дополнительные опоры поднимаются в крайнее по высоте положение.

Раскладка труб (секций труб) производится при опущенных дополнительных опорах с применением вилочных захватов (рис. 7).

Основные технические характеристики оборудования:

Базовый кран-трубоукладчик - ТГ-502 (Кат, Комацу)

Грузоподъемность опор - до 12 т

Тип дополнительных опор - телескопические

Длина опор - 15 м

Ширина опор - 2,5 м

Длина рычагов параллелограмма - 3,1 м.

5.8. На кране-трубоукладчике ТО-1224 монтируются дополнительные опоры на расстоянии 8 м друг от друга. Подъем и спуск этих опор осуществляется крюком крана-трубоукладчика в направляющих, выполненных аналогично подъемному устройству автопогрузчиков.

Рис. 4. Схема погрузки изолированных труб

1 - коник

2 - ложемент

3 - канат стяжки

4 - мягкая прокладка

5 - труба (плеть)

Рис. 5. Схема погрузки неизолированных труб

1 - коник

2 - канат стяжка

3 - труба

Рис. 7. Трубоукладчик с навесным оборудованием для раскладки труб вдоль трассы

6. Рекультивация земель на строительной полосе трубопровода

6.1. Ширина полосы отвода земель для строительства межпоселковых и распределительных газопроводов назначается проектом по согласованию с землепользователями, а для газопроводов-отводов высокого давления устанавливается в соответствии со СНи 452-73 и тоже согласовывается с землепользователем.

6.2. Учитывая большую уязвимость плодородной почвы в Нечерноземной зоне РСФСР, при рекультивации земель необходимо снимать гумусный слой грунта со всей ширины рабочей полосы.

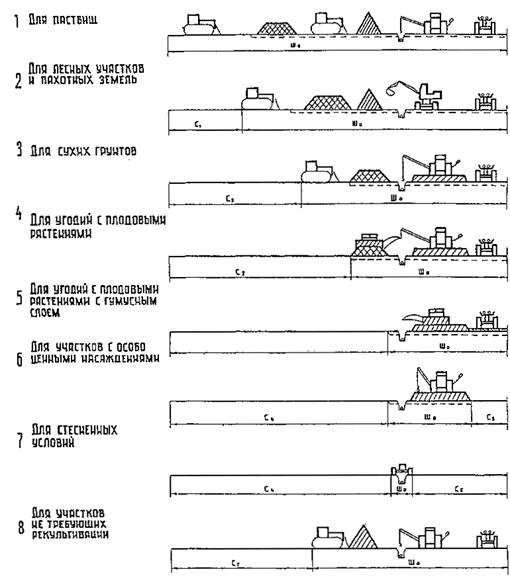

6.3. Ширина полосы отвода на землях сельскохозяйственного назначения назначается в зависимости от вида сельскохозяйственных угодий и технологической схемы производства рекультивации. Предлагаемые схемы производства работ направлены на сокращение площадей отводимых земель под строительство трубопроводов (рис. 8).

6.4. Первая схема предусматривает хранение плодородной почвы на нерабочей зоне полосы за отвалом минерального грунта, при этом и плодородный грунт и минеральный грунт перемещаются бульдозером.

При второй схеме ширина строительной полосы сужается на величину С1 за счет сближения отвалов плодородного и минерального грунтов, т.к. засыпка минерального грунта производится экскаватором или другой машиной, установленной на рабочей зоне.

При третьей схеме минеральный грунт укладывается на рабочую зону и планируется для прохода монтажной техники, при этом ширина строительной полосы еще более сужается.

Четвертая схема позволяет еще больше сузить строительную полосу за счет засыпки минерального грунта продольным проходом землеройной машины по отвалу грунта (роторного траншеезасыпателя, грейдера и др.).

Пятая схема предписывает укладку плодородного грунта также как и минерального на рабочей зоне, его планировку для проезда транспортных машин.

Шестая схема предусматривает вывозку плодородного грунта за пределами строительной полосы, хранение его в буртах и возвращение на место после засыпки трубопровода.

Седьмая схема рассчитана на стесненные условия, когда нет места для укладки отвала грунта, а движение строительных машин осуществляется по оси строящегося трубопровода (сварка труб в траншее или протаскивание плетей по траншее, укладка трубозаглубительными машинами).

Восьмая схема отражает организацию работ в условиях, когда не требуется техническая рекультивация земель, т.е. снятие плодородного слоя грунта не производится.

Рис. 8 . Ширина отвода земель в зависимости от схем производства работ

7. Разработка траншеи и засыпка

7.1. Способ производства земляных

работ при строительстве трубопроводов систем газоснабжения (1,2 МПа)

(межпоселковых, распределительных, вводов) должен определиться проектом и

выполняется в соответствии со СНиП 3.02.01-87 и СНиП

3.05.02-88 и рекомендациями настоящего Пособия, а при строительстве

газопроводов-отводов высокого давления в соответствии со СНиП

III-42-80 и ![]() .

.

7.2. Наименьшая ширина траншеи по дну должна назначаться в соответствии с таблицей 6.

Таблица 6

|

Наименьшая ширина траншеи по дну без учета креплений, м |

||

|

с вертикальными стенками |

с откосами в грунтах, расположенных выше уровня грунтовых вод |

|

|

1. Плетьми или секциями при наружном диаметре Д, м: |

Д + 0,3 (независимо от диаметра труб) |

|

|

до 0,7 |

Д + 0,3 не менее 0,7 |

|

|

более 0,7 |

1,5Д |

|

|

2. Отдельными трубами при наружном диаметре Д, м: |

||

|

до 0,5 |

Д + 0,5 |

Д + 0,5 (независимо от диаметра труб) |

|

более 0,5 |

Д + 0,8 |

|

Примечание: Ширина траншей для газопроводов в грунтах, расположенных ниже уровня грунтовых вод и разрабатываемых с открытым водоливом, должна приниматься с учетом размещения водосборных и водоотливных устройств согласно проекта.

7.3. Наименьшая ширина траншеи по дну при разработке грунта землеройными машинами цикличного действия должна соответствовать ширине режущей кромки рабочего органа машины с добавлением в песчаных грунтах и супесях 0,15 м, в глинах и суглинках 0,1 м.

Размеры приямков для монтажа трубопроводов в траншеи следует принимать не менее: длина 1 м, ширина Д + 1,2, глубина 0,7 м.

7.4. Поперечный профиль траншеи определяется устойчивостью откосов и способом производства работ.

При балластировке трубопроводов диаметром более 300 мм железобетонными грузами ширина траншеи должна быть такой, чтобы обеспечить расстояние между пригрузом и стенкой траншеи не менее 0,15 м.

7.5. Заглубление трубопровода определяют до верха трубы или балластирующей конструкции и должно быть не менее 0,8 м с учетом условий сохранности трубопровода от повреждений. В местах, где не предусматривается движение транспорта, глубину прокладки газопроводов допускается уменьшать до 0,6 м.

7.5. Профиль траншеи должен быть выполнен таким образом, чтобы уложенный трубопровод по всей длине нижней образующей соприкасался с дном, а на участках поворота трасса трубопровода располагался на дне траншеи по линии изгиба. Для обеспечения указанного условия дно траншеи должно быть спланировано путем протаскивания по дну тяжелых устройств (например, клин-бабы, шар-бабы и др.).

7.7. Прокладку газопроводов в грунтах с включением строительного мусора и перегноя следует предусматривать с устройством под газопровод основания из мягкого или песчаного грунта толщиной не менее 10 см (над выступающими неровностями основания); засыпку газопровода следует предусматривать таким же грунтом на полную глубину траншеи.

7.8. До начала разработки экскаватором траншеи необходимо выполнить следующие виды работ:

разбить и закрепить трассу газопровода на месте путем установки разбивочных знаков;

вскрыть шурфами места пересечения трассы газопровода с подземными коммуникациями;

установить ограждения и предупредительные знаки в местах производства работ.

7.9. В зимний период до начала разработки траншей необходимо очистить трассу от снега. Размеры очищаемого участка определяются в зависимости от производительности комплекса машин и должны соответствовать проходке машин за одну-две смены.

7.10. Вдоль размеченной трассы газопровода через каждые 40-50 м и на переломах продольного профиля на расстоянии 0,5 м от разрабатываемой траншеи следует установить визирки с рабочими отметками глубины разработки траншей экскаватором.

7.11. Вскрытие траншей следует начинать с низовой стороны для обеспечения возможности удаления грунтовых и атмосферных вод в места с пониженными отметками. Место отвала грунта следует располагать на стороне, с которой возможен приток дождевых вод.

7.12. При наличии в проектной документации указаний о необходимости крепления вертикальных стенок траншей вслед за разработкой траншеи на расстоянии 10 м от экскаватора должны устанавливаться крепления инвентарного типа.

7.13. Разгрузку ковша необходимо производить в односторонний отвал, при этом из верхних слоев грунт необходимо укладывать в наиболее удаленные части отвала с постепенным приближением мест разгрузки ковша к бровке траншеи по мере её углубления.

7.14. Для рытья траншей под трубопроводы диаметром свыше 219 мм целесообразно использовать преимущественно роторные и цепные траншейные экскаваторы непрерывного действия. Цепные экскаваторы рекомендуется применять для рытья траншей в легких и средних грунтах с однородной структурой (без включения крупных камней, твердых прослоек и т.п.). Роторные экскаваторы можно применять для разработки практически всех видов грунтов, включая мерзлые.

Рытье траншей под трубопроводы меньших диаметров производят плужными канавокопателями.

7.15. При разработке мерзлых грунтов можно использовать, рыхлители, дискофрезерные машины, многоковшовые роторные экскаваторы, буровые машины.

7.16. Для разработки мерзлых грунтов используются щеленарезные машины в комплекте с одноковшовым экскаватором по следующей технологии: производят нарезку щелей щеленарезной машиной, при этом длина участка должна быть такой, чтобы его можно было разработать экскаватором в течение одной смены. При глубине промерзания меньшей, чем глубина траншеи; щеленарезной машиной следует нарезать несколько продольных щелей на глубину промерзания грунта таким образом, чтобы ширина межщелевых целиков грунта составляла не более 0,8 от ширины ковша экскаватора. Затем в начале участка при образовании забоя нарезается несколько поперечных щелей длиной равной ширине траншеи, на глубину промерзания грунта. Межщелевые целики мерзлого грунта взламывают ковшом экскаватора и удаляют из траншеи, после чего незамерзающий грунт вынимается экскаватором до проектной отметки дна траншеи. Расстояние между экскаватором и началом участка, на котором работает щеленарезная машина, должна быть не менее 20-30 м.

7.17. При глубине промерзания больше, чем глубина траншеи нарезаются на проектную глубину траншеи продольные и поперечные щели. Расстояние между щелями должно быть 0,8-0,9 ширины ковша экскаватора. Затем межщелевые целики мерзлого грунта следует взломать экскаватором и удалить из забоя.

7.18. Приямки под технологические захлесты, трубную арматуру или при монтаже газопровода в траншее разрабатывают одновременно с рытьем траншеи, если позволяет устойчивость грунтов.

7.19. Разработка траншей одноковшовым экскаватором следует вести с устранением гребешков на дне в процессе копания, что достигается протаскиванием ковша по дну траншеи после завершения разработки забоя.

7.20. На участках с высоким уровнем грунтовых вод разработку траншей следует начинать с более низких мест для обеспечения стока воды и осушения вышележащих участков.

7.21. Для районов с глубиною промерзания 0,4 м и более в ППР должны предусматриваться мероприятия по предохранению грунта от промерзания (рыхление поверхностного слоя, снежный валик, утепление древесными остатками и т.д.).

7.22. Если в траншеи образовался лед и снег, перед укладкой трубопровода его необходимо удалить экскаватором.

7.23. До начала производства работ по засыпке траншей газопровод должен быть полностью смонтирован, сварные стыки проверены физическими методами контроля и заизолированы, должна быть выполнена проверка правильного положения газопровода и плотного его прилегания ко дну траншеи, проверка качества изоляционного покрытия.

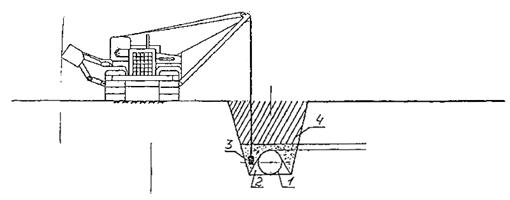

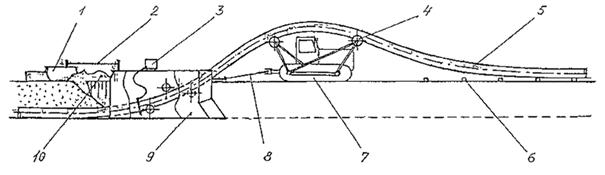

7.24. Засыпка траншей с уложенным газопроводом должна производиться в два приема:

сначала мягким грунтом засыпаются и подбиваются приямки и пазухи одновременно с обеих сторон газопровода, а затем траншея засыпается указанным грунтом на 0,2 м выше верхней образующей трубы с обеспечением сохранности труб, стыков и изоляции, при этом грунт отсыпается слоями и уплотняется ручными, механическими или пневматическими трамбовками (рис. 9).

7.25. Окончательная засыпка траншей должна производиться после испытания газопроводов на прочность и проверки изоляции приборами. Засыпку следует производить грунтом без крупных включений.

Рис. 9. Схема трамбовки пазухов и послойной засыпки трубопровода:

1 - газопровод; 2 - подбивка пазухов с уплотнением; 3 - присыпка с уплотнением; 4 - послойная засыпка.

7.26. Для футеровки трубопровода в мерзлых и каменистых грунтах вместо подсыпки и присыпки мягкого грунта или деревянных реек рекомендуется использовать вспененный, полимерный материал на основе карбамидной смолы. (Пеногенератор, смонтированный на трехосном автомобиле повышенной проходимости, изготавливается ВНИИСТом по заказам строительных организаций).

Кроме того, для этой цели могут быть использованы маты, изготавливаемые из отходов резино-технической промышленности (отходы транспортной ленты, полимерная вата изношенных автопокрышек). Конструкция таких матов и технология их изготовления разработаны ВНИИСТом.

7.27. Засыпку траншей, выполненную роторным экскаватором, когда объем грунта в отвале не большой, следует производить продольным проходом бульдозера с косо установленным ножом или роторным траншеезасыпателем.

7.28. Засыпку траншей, разработанную одноковшовым экскаватором, осуществляют преимущественно бульдозерами (траншеезасыпателями роторного типа). На слабых грунтах в ряде случаев засыпку выполняют одноковшовыми экскаваторами, оборудованными ковшом с обратной лопатой.

7.29. При наличии горизонтальных кривых вначале засыпают криволинейный участок трубопровода, а затем остальную часть. При этом засыпку начинают с середины криволинейного участка, двигаясь к его концам. На участках трассы с вертикальными кривыми газопровода засыпку его осуществляют сверху вниз.

7.30. После засыпки трубопровода, проложенного на рекультивируемых землях, над газопроводом устраивают валик, высота которого должна совпадать с ожидаемой величиной осадка грунта засыпки. После засыпки газопровода минеральным грунтом на рекультивируемых землях в летнее время его уплотняют многократными проходами гусеничных тракторов. По уплотненному грунту укладывают, а затем разравнивают ранее снятый плодородный слой.

7.31. Засыпку газопровода, уложенного в мерзлых грунтах, осуществляют как в обычных условиях: присыпка газопровода талым мягким грунтом на высоту 20-25 см над образующей трубы. Дальнейшую засыпку газопровода выполняют грунтом с отвала.

7.32. Если по грунтовым условиям работа техники затруднена в зоне размещения отвала грунта, засыпку необходимо вести одноковшовым экскаватором с размещением его со стороны рабочей полосы.

7.33. При засыпке мерзлым грунтом над трубопроводом делают грунтовый валик с учетом его осадки после оттаивания.

7.34. Метод засыпки трубопровода, уложенного в траншею, разработанную в болотистых грунтах, выполняют в летнее время года, зависит от типа и структуры болота.

На болотах с несущей способностью более 0,01 МПа засыпку трубопровода производят бульдозерами на болотном ходу или одноковшовыми экскаваторами с обратной лопатой на уширенных гусеницах, работающих с перекидных сланей.

7.35. Засыпку разработанных траншей на болотах, промерзших в зимнее время и имеющих достаточную несущую способность, осуществляют так же, как при засыпке траншей в обычных мерзлых грунтах. При недостаточности промерзания болота или малой несущей способности для засыпки траншей используют бульдозеры или одноковшовые экскаваторы на уширенных гусеницах, пеносанях или щитах.

8. Сварка поворотных и неповоротных стыков трубопроводов

8.1. Сварочные работы следует осуществлять в соответствии с требованиями СНиП 3.05.02.88 и рекомендациями настоящего раздела.

Рекомендуемые методы и способы сварки стыков труб, включая перспективные, приведены в таблице 7.

Таблица 7

Рекомендуемые и перспективные методы и способы сварки стыков труб

|

Методы сварки |

Для трубосварочных баз (поворотные стыки) или для сварки в нитку (неповоротные стыки) |

Примечание |

|

|

32-168 |

газокислородная сварка |

поворотные и неповоротные стыки |

рекомендуемый |

|

89-530 |

ручная дуговая сварка стыковых соединений |

поворотные и неповоротные стыки |

рекомендуемый |

|

32-59 |

ручная дуговая сварка нахлесточных соединений (муфтовые соединения) |

неповоротные стыки |

рекомендуемый |

|

57-325 |

стыковая контактная сварка оплавлением |

поворотные и неповоротные стыки |

рекомендуемый |

|

32-57 |

сварка вращающейся дугой |

неповоротные стыки |

рекомендуемый |

|

325-530 |

сварка под флюсом |

поворотные стыки |

рекомендуемый |

|

32-89 |

пайка |

поворотные стыки |

перспективный |

|

273-530 |

сварка самозащитной порошковой проволокой |

поворотные и неповоротные стыки |

перспективный |

8.2. Ручная дуговая сварка.

8.2.1. Ручная дуговая сварка (РДС) производится с использованием электродов:

- с основным видом покрытия (все слои шва любых трубопроводов, газоснабжения, городских и поселковых газопроводов);

- с целлюлозным видов покрытия (только корневой слой шва и горячий проход неповоротных стыков труб диаметром 219 мм и выше с толщиной стенки не менее 8 мм);

- с рутиловым видом покрытия (все слои шва трубопроводов малого диаметра из низкоуглеродистых нелегированных сталей).

8.2.2. Диаметр электродов с основным видом покрытия типов Э42А-Б, Э46А-Б и Э50А-Б и электродов с рутиловым видом покрытия типов 42-Р, 46-Р и 50-Р должен быть не более:

- 2,0 (2,5 мм) для труб диаметром 57-159 мм;

- 2,5 мм для труб диаметром 159-377 мм;

- 3,0¸3,25 мм для труб диаметром свыше 377 мм.

8.2.3. Диаметр электродов с целлюлозным видом покрытия типа Э42-Ц и Э46-Ц должен быть не более:

- 3,0¸3,25 мм для труб диаметром 219-377 мм,

- 4,0 мм для труб диаметром 426-530 мм.

8.2.4. Заполняющие и облицовочный слои при сварке электродами с основным и рутиловыми видами покрытия, типы которых указаны в п. 1.3, выполняются электродами диаметром:

-3,0¸3,25 мм (трубы с толщиной стенки не более 6,0 мм);

- 4,0 мм трубы с толщиной стенки более 6,0 мм.

8.2.5. При РДС рекомендуются следующие марки электродов:

- для основного покрытия типа Э42А-Б: УОНИ13/45; типа Э50А-Б:

УОНИ13/55, АНО-ТМ, ВСО-50СК, а также импортные электроды, марки которых соответствуют данным типам отечественных электродов;

- для рутилового покрытия типа Э42-Р: ОЗС-26, АНО-6; типа Э46-Р: АНО-4; ОЗС-6,4; МР-3, а также импортные электроды, марки которых соответствуют данным типам отечественных электродов;

- для целлюлозного покрытия типа Э42-Ц и Э46-Ц марки ВСЦ-4М, а также импортные электроды, марки которых соответствуют данным типам отечественных электродов.

8.2.6. Сварка всех слоев шва должна выполняться участками, примерно равными половине окружности трубы, преимущественно не менее, чем двумя одновременно работающими сварщиками. В случае невозможности выполнить это условие сначала сваривается участок 1¢ (см. схему), затем навстречу ему участок 1¢ с перекрытием начала и конца первого участка на 20-30 мм, заполняющие и облицовочный слои свариваются аналогичным образом (2 ® 2¢; 3 ® 3¢) с обязательным перекрытием «замков».

8.2.7. При ручной дуговой сварке труб диаметром до 59 мм из сталей марок Ст3, 10, 20 или из аналогичных им, наряду со стыковыми соединениями, рекомендуются нахлесточные муфтовые соединения. Конструкция муфтового соединения должна соответствовать ГОСТу 16037-80 «Соединения сварки стальных трубопроводов. Основные типы, конструктивные элементы и размеры». Обвариваемая с двух торцов муфта должна быть изготовлена в соответствии с требованиями ГОСТ 16037-80 из труб соответствующих типоразмеров для обеспечения зазора между муфтой и соединяемыми трубами 10,5 мм и из стали аналогичного класса прочности. Длина муфты должна быть не менее 50 мм.

Сварка может производиться электродами с основным или рутиловыми покрытиями, марки которых регламентированы п. 1.5 настоящего Пособия.

8.3. Сварка под флюсом.

8.3.1. Одностороннюю автоматическую сварку под флюсом рекомендуют для труб диаметром 325-530 мм.

8.3.2. Сварка производится по ручной подварке электродами (см. раздел 1).

8.3.3. Автоматическая сварка производится сварочной проволокой диаметром 2,0 мм марок Св-08А (для сталей типа Ст3, 10 и 20 и из аналогичных им) или СВ-08ГА (для низколегированных сталей) под флюсами АН-348А или АНЦ-1.

8.3.4. Ширина облицовочного слоя зависит от толщины стенки трубы и должна соответствовать 14±4 мм для толщин до 8 мм, 20±4 мм для толщин 8-12 мм и 24±4 мм для толщин 12-16 мм.

8.4. Стыковая контактная сварка оплавлением (КСО).

8.4.1. КСО должна выполняться в соответствии с дополнениями № 1 к ВСН 006-89 «Технология стыковой контактной сварки оглавлением и пайки труб диаметром 57-325 мм для систем газоснабжения, межпоселковых и городских трубопроводов».

8.4.2. Перед началом сварки осуществляется техническое обслуживание сварочной машины в соответствии с инструкцией по её эксплуатации, наладка и проверка на холостом ходу и при сварке.

8.4.3. Смещение кромок сцентрированных труб допускается на величину до 20 % толщины стенки труб, но не более 2,0 мм. Величина зазора между центрируемыми трубами в любом месте периметра не должна превышать 3,0 мм.

8.4.4. Сварка труб должна выполняться на установках типа ТКУП в автоматическом режиме с программным изменением основных параметров в процессе сварки после нажатия кнопки «ПУСК-СВАРКА».

8.4.5. Основные параметры режима сварки труб приведены в дополнении 1 к ВСН 006-89. При сварке разнотолщинных труб режим сварки выбирают по наибольшей толщине стенки трубы.

8.4.6. Контроль качества контактной сварки производится в соответствии со СНиП III-42-80 и ВСН 012-88.

8.5. Сварка вращающейся дугой.

8.5.1. Автоматическая сварка вращающейся дугой выполняется (СВД) с использованием сварочных машин типа ОБ-2398 и ОБ-2303 и электростанции мощностью не менее 100 кВт.

8.5.2. СВД предназначена для сварки неповоротных стыков труб диаметром 32-57 мм с толщиной стенки 2,5¸5,0 мм.

8.5.3. Трубы следует собирать встык без зазора, в случае неперпендикулярности торцев оси трубы допускается местный зазор до 0,7 мм.

8.5.4. Процесс сварки зависит от

сортамента свариваемых труб (диаметр менее 57 мм с толщиной стенки менее 4,0 мм

и 57 мм с толщиной стенки 4,0¸5,0 мм) и определяется

требованиями таблицы 42 ![]() .

.

8.5.5. Смещение кромок в газовом стыке не должно превышать 25 % периметра стыка и 30 % толщины стенки трубы.

8.6. Газо-кислородная сварка.

8.6.1. Газо-кислородная сварка (ГКС) рекомендуется для соединения газопроводов диаметром до 168 мм включительно с толщиной стенки до 5 мм. В качестве рабочего газа может использоваться ацетилен или пропан.

8.6.2. Сварка должна производиться нейтральным пламенем проволокой марок СЗ-03, СВ-08А и СВ-08ГА.

8.6.3. Способ сварки («левый» или «правый») выбирается в зависимости от положения шва в пространстве и диаметра трубы: стыки труб диаметром до 57 мм обычно выполняются «левым» способом, свыше 57 мм - «правым» способом.

8.6.4. При «левом» способе

диаметр присадочной проволоки должен быть равным ![]() + 1 мм, при «правом» -

+ 1 мм, при «правом» - ![]() , где S - толщина свариваемой трубы. Во

всех случаях диаметр сварочной проволоки не должен превышать 3 мм.

, где S - толщина свариваемой трубы. Во

всех случаях диаметр сварочной проволоки не должен превышать 3 мм.

8.7. Перспективные способы соединения.

8.7.1. В качестве перспективных методов соединения стыков труб рекомендуется индукционная пайка с использованием специальных припоев и механизированная сварка тонкой самозащитной порошковой проволокой.

8.7.2. Соединение труб

индукционной пайкой и механизированная сварка неповоротных стыков порошковой

проволокой, выбор материалов и оборудования для этих процессов должны

производиться в соответствии с ![]() .

.

9. Контроль качества сварных соединений.

9.1. Выполнению сварочно-монтажных работ должен предшествовать входной контроль за качеством поступающей в монтаж продукции и соответствием её требованиям проекта; при этом качество (в т.ч. геометрические размеры) труб, деталей трубопроводов, запорной и распределительной арматуры и сварочных материалов должно удовлетворять требованиям ГОСТ или ТУ, а номенклатура указанной продукции должна соответствовать приложенным к ней сертификатным (паспортным) данным и отвечать требованиям проекта.

По результатам входного контроля, осуществляемого линейными ИТР, запрещается принимать в монтаж продукцию, не соответствующую требованиям проекта (за исключением случаев, когда имеется соответствующее согласование проектной организации) или не удовлетворяющую по качеству требованиям ГОСТ или ТУ.

9.2. В процессе выполнения сборочно-сварочных работ линейные ИТР должны осуществлять операционный контроль в объеме 100 % за качеством каждой из технологических операций (вплоть до завершения сварки), в т.ч. их последовательностью и соблюдением временных интервалов, обеспечивая неукоснительное выполнение всех требований по сборке и сварке, регламентируемых ведомственными нормативными документами.

9.3. Выполненные сварные соединения, удовлетворяющие по результатам визуального осмотра и измерений геометрических размеров требованиям нормативных документов, должны подвергаться радиографическому контролю, в т.ч. по трубопроводам ГРС и отводам к ним от линейной части магистральных трубопроводов в объеме 100 %, а по подводящим, отводящим, внутренним и наружным газопроводам ГРП и ГРУ в объемах, определяемых СНиП 3.05.0288.

Примечание: допускается взамен радиографического осуществлять комплексный контроль (100 % ультразвуковой и выборочный радиографический); при этом ультразвуковой метод может быть использован для контроля:

- сварных стыков труб Æ 32-168 мм толщиной 2-8 мм с применением ультразвуковых дефектоскопов УД-ИI или других эхо-импульсных дефектоскопов, обладающих соответствующими техническими параметрами, но используемых в комплексе с искательными головками от дефектоскопа УД-ИI;

- сварных стыков труб Æ 219-520 мм толщиной 4 мм и более (за исключением стыков трубопроводов категории «В» и I с применением эхо-импульсных дефектоскопов, в т.ч. для Æ 219 мм в комплексе с притертыми к криволинейной поверхности труб наклонными искателями;

- угловых сварных соединений с толщиной стенки труб 4 мм и более с применением эхо-импульсных дефектоскопов, в т.ч. для труб Æ 219 мм и менее в комплексе с наклонными искателями, притертыми к криволинейной поверхности труб по каждому их конкретному диаметру;

объемы выборочного дублирующего радиографического контроля сварных соединений в зависимости от категорийности трубопроводов должны быть не менее:

25 % - категории по СНиП III-42-80 В, I и II;

10 % - категории по СНиП III-42-80 III и IV;

20 % - трубопроводы, предусмотренные СНиП 3.05.0288.

9.4. Контроль качества сварных соединений трубопроводов с применением радиографического метода должен осуществляться в соответствии с требованиями ГОСТ 7512-82 и ВСН 012-88 с учетом ряда особенностей.

Основным способом радиографического контроля сварных швов трубопроводов небольшого диаметра является просвечивание через две стенки, когда толщина металла в направлении излучения не является постоянной. Схемы просвечивания этих соединений указаны на рис. ВСН 012-88.

Чувствительность контроля (чувствительность снимков) при просвечивании «на эллипс» за одну или две экспозиции определяют по отношению к удвоенной толщине стенки трубы (все обозначения те же, что и в 5.44 ВСН 012-88):

а) при использовании канавочных или пластинчатых эталонов чувствительности

КI = hmin

или

![]() ;

;

б) при использовании проволочных эталонов чувствительности

КI = dmin;

![]() .

.

При просвечивании «на эллипс» с использованием канавочных эталонов чувствительность снимков может считаться достаточной, если видна следующая меньшая по величине канавка по сравнению с той, которая соответствует допускаемой глубине дефектов (допускаемая глубина дефектов определяется требованиями п. 5 настоящего раздела).

При просвечивании «на эллипс» допускается, чтобы кассеты с пленкой неплотно прилегали к поверхности контролируемого сварного соединения.

При гамма-просвечивании сварных соединений целесообразно использовать гибкие ампулопроводы, которыми укомплектованы серийно выпускаемые дефектоскопы типа Гаммарид.

При применении гибкого ампулопровода нет необходимости крепить гамма-дефектоскопы на трубе, а это способствует повышению производительности контроля.

При фронтальном просвечивании через две стенки (см. рис. 3 ВСН 012-88) гамма-дефектоскоп ставят снаружи трубы (на землю, на пол и т.д.), а конец подсоединенного к нему гибкого ампулопровода привязывают обычной веревкой или любым поясом к трубе. После очередной экспозиции ампулопровод смещают в новое положение и выполняют следующую экспозицию (при этом веревку или пояс снимать со стыка не требуется).

При просвечивании по схемам, предусмотренным на рис. 6, 7 ВСН 012-88, гибкий ампулопровод вводят внутрь врезки.

Для повышения производительности и качества контроля целесообразно использовать внутритрубные самоходные установки панорамного просвечивания, например, Сирена-1 и другие.

9.5. Оценка качества сварных соединений трубопроводов, контролируемых с применением радиографического метода, должна осуществляться в соответствии с требованиями ВСН 012-88.

Примечание: оценку качества сварных соединений трубопроводов, регламентируемых СНиП 3.05.02-88, допускается осуществлять в соответствии с требованиями указанного СНиП.

9.6. Контроль качества сварных соединений трубопроводов с применением ультразвукового метода должен осуществляться в соответствии с требованиями ГОСТ 14782-86, инструкции ВСН 012-88 и технического описания, прилагаемого к ультразвуковому дефектоскопу.

10. Изоляционные работы и контроль качества

10.1. Все стальные подземные газопроводы, сооружаемые по СНиП 3.05.02.88, должны быть защищены от подземной коррозии и коррозии блуждающими токами в соответствии с требованиями ГОСТ 9.602-89 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии».

10.2. Для стальных трубопроводов, прокладываемых непосредственно в земле в пределах территории городов и других населенных пунктов, промышленных предприятий, а также на газопроводах с давлением газа до 1,2 МПа (12 кгс/см2), предназначенных для газоснабжения городов, населенных пунктов и промышленных предприятий, но прокладываемые вне их территории, должны применяться защитные покрытия весьма усиленного типа (ГОСТ 9.602-89).

10.3. Конструкция защитных покрытий зависит от основы применяемых изоляционных материалов. Допускается применение структур покрытий, грунтовочных, защитных и оберточных материалов, не указанных в ГОСТ 9.602-89, но оформленных в установленном порядке и обеспечивающих выполнение требований не ниже установленных этим стандартом.

10.4. Из регламентированных существующей НТД изоляционных покрытий весьма усиленного типа в трассовых условиях возможно нанесение только покрытий ленточного типа. Конструкции ленточных покрытий трубопроводов приведены в таблице 8.

Таблица 8

Конструкции изоляционных ленточных покрытий весьма усиленного типа для трассовой изоляции

|

Конструкция покрытия |

Толщина, мм, не менее |

|

|

1 |

2 |

3 |

|

Ручной на трубопроводы диаметром не менее 320 мм |

Грунтовка типа ГТ-760 ИН или ГТ-831 НИ с расходом не менее 0,1 кг/см2 |

|

|

Лента поливинилхлоридная типа ПИЛ, ПВХ-СК - 3 слоя |

1,2 |

|

|

Обертка защитная из полимерного материала типа ПЭКОМ |

0,5 |

|

|

Механизированный или ручной |

Грунтовка типа Праймер П-001 или импортная с расходом не менее 0,1 кг/см2 |

|

|

Лента полиэтиленовая дублированная типа НК ПЭЛ-45, - 3 слоя |

1,3 |

|

|

Обертка защитная типа НК ПЭЛ 0-45 - 3 слоя |

1,3 |

|

|

Механизированный или ручной на трубопроводы диаметром не менее 530 мм вкл. |

Грунтовка типа Праймер П-001 или импортная с расходом не менее 0,1 кг/см2 |

|

|

Лента полиэтиленовая дублированная типа НК ПЭЛ-63, Полилен-63 - 2 слоя |

1,2 |

|

|

Обертка защитная типа НК ПЭЛ-63, Полилен-0-63 - 2 слоя |

1,2 |

10.5. Изоляционные работы в трассовых условиях, включают:

- подготовку изоляционных материалов,

- сушку и подогрев изолируемой поверхности,

- очистку,

- нанесение покрытий,

- контроль качества покрытий

(производится согласно инструкции ![]() ).

).

10.6. Рекомендуемая ширина рулонов изоляционных лент и оберток для нанесения на трубопроводы малых диаметров представлена в таблице 9.

Таблица 9

Рекомендуемая ширина лент и оберток для изоляции трубопроводов в трассовых условиях

|

Ширина рулона, мм, для нанесения с нахлестом 30 мм |

||

|

Ручного |

Машинного |

|

|

51 |

112 |

112 |

|

57 |

112 |

112 |

|

76 |

112 |

112 |

|

102 |

112 |

112 |

|

140 |

112 |

112 |

|

159 |

112 |

225 |

|

168 |

225 |

225 |

|

219 |

225 |

225 |

|

245 |

225 |

225 |

|

273 |

225 |

225 |

|

325 |

225 |

225 |

|

377 |

225 |

225 |

|

426 |

225 |

225 |

|

530 |

225 |

450 |

10.7. Базовая изоляция труб обеспечивает более высокое качество противокоррозионных покрытий трубопроводов, возможность нанесения на трубы битумно-мастичных покрытий весьма усиленного типа, защитных покрытий на основе термоусаживающихся лент, экструдированного полиэтилена, порошковых эпоксидных красок.

10.8. При базовой изоляции можно использовать приведенные в таблице конструкции защитных покрытий.

Таблица 10

Конструкция изоляционного покрытия для базовой изоляции весьма усиленного типа

|

Основа покрытия |

Конструкция покрытия |

Общая толщина, мм |

Адгезия к стальной поверхн., Н/см (кгс/см) |

Переходн. сопротивл. ом/кв. м не менее |

Диаметр труб, мм |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

Трехслойное покрытие |

|||||||||

|

Полиэтилен |

Грунтовка из порошковой эпоксидной краски |

||||||||

|

Подклеивающий слой из сэвилена |

|||||||||

|

Основной слой из гранулированного полиэтилена |

2,5 3,0 |

50 (5,0) |

1´105 |

до 250 до 500 |

|||||

|

Двухслойное покрытие |

|||||||||

|

Полиэтилен |

Подклеивающий слой типа сэвилена |

||||||||

|

Основной слой из экструдированного полиэтилена |

2,0-2,5 |

35 (3,5) |

1´105 |

до 500 |

|||||

|

Однослойное покрытие |

|||||||||

|

Полиэтилен |

Основной слой из напиленного полиэтилена |

2,3-2,5 |

35 (3,5) |

1´105 |

до 500 |

||||

|

Порошковая эпоксидная краска |

Однослойное на основе порошковой эпоксидной краски Примечание: по согласованию с заказчиком, т.к. этого типа покрытия в ГОСТе 9.602-89 нет. |

0,35-0,55 |

Не менее 1 балла по методу решетч. надреза (ГОСТ 15140-278) |

1´105 |

до 1020 |

||||

|

Термоусаживающиеся у ленты «горячего» нанесения |

Двухслойные термоусаживающиеся ленты - 2 слоя Примечание: по согласованию с заказчиком, т.к. этого типа покрытия в ГОСТе 9.602-89 нет. |

1,5-2,0 |

50 (5,0) |

1´105 |

до 500 |

||||

|

Изоляционные ленты «холодного» нанесения |

Грунтовка битумно-полимерная. Липкая полимерная лента толщиной не менее 0,4 мм в 3 слоя или 0,65 мм в 2 слоя |

1,2 |

|||||||

|

Обертка защитная в один слой |

0,5 |

5,0 (0,5) |

5´104 |

||||||

|

Битумная мастика |

Битумная или битумно-полимерная грунтовка. Мастики: битумно-атактическая, битумно-асбополимерная или битумно-резиновая |

2,5-3,0 |

|||||||

|

Стеклохолст |

0 |

||||||||

|

Мастики: битумно-атактическая, битумно-асбополимерная, битумно-резиновая |

2,5-3,0 |

||||||||

|

Обертка наружная в один слой из рулонных материалов |

0,5 |

||||||||

|

Общая толщина |

7,5-9,0 |

50 (5) |

1´104 |

||||||

|

Антикоррозионная пластичная композиция «холодного нанесения» (АПК) |

АПК |

1,2-1,7 |

5,0 (0,5) |

1´105 |

до 500 м |

||||

|

Армирующий материал |

0,5 |

||||||||

|

Оберточный материал из рулонных материалов |

0,6 |

||||||||

|

Общая толщина |

2,2 |

||||||||

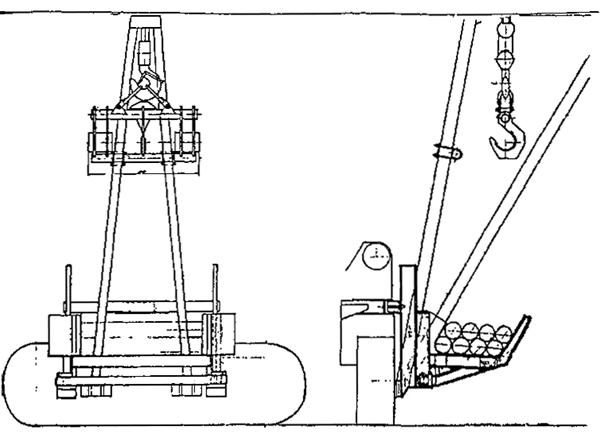

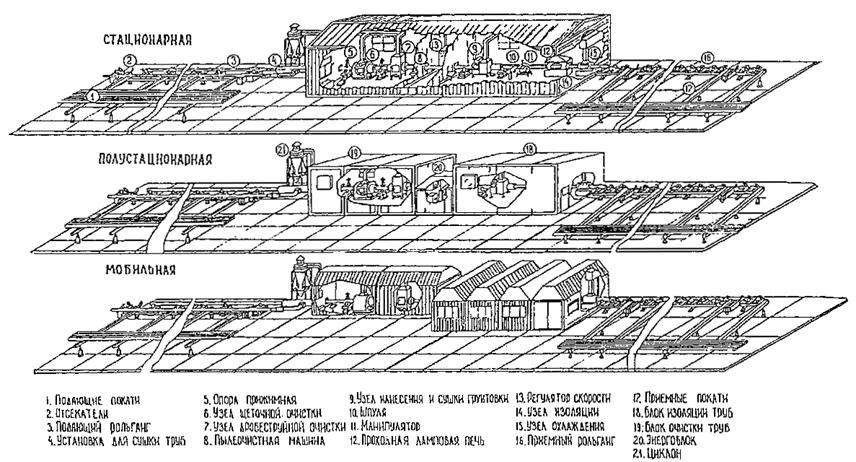

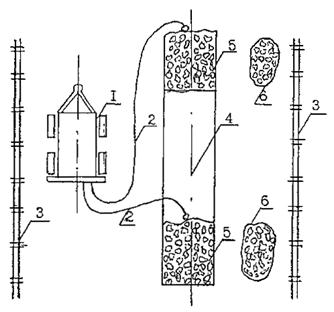

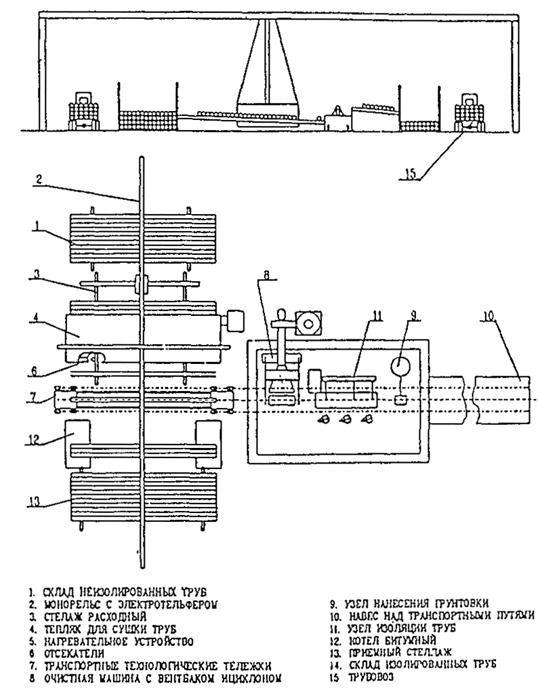

10.9. Изоляционные работы в базовых условиях могут производиться с использованием технологических линий типа ПТЛ-2, ГТБ-3, ЛИ-III, ЛИТ-I и стенда для изоляции труб (стенд-530), характеристика которых дана в приложении № 3 (техдокументация имеется во ВНИИСТе) (рис. 10).

10.10. Технология изоляции труб на всех рекомендованных линиях должна включать следующие операции:

- приемку, входной контроль, хранение и подготовка изоляционных материалов к нанесению на трубы;

- приемку и складирование труб;

- предварительный подогрев и сушку труб;

- очистку наружной поверхности труб;

- нанесение изоляционного покрытия;

- контроль качества и ремонт покрытия (при необходимости);

- прием, маркировку, складирование и хранение изоляционных труб;

- отгрузку изолированных труб.

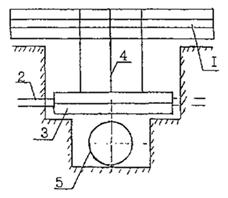

Рис. 11. Стенд для изоляции труб диаметром 32-530 мм

10.11. Применяемые для изоляции материалы проверяются на их соответствие требованиям действующих стандартов и технических условий. Импортные материалы проверяют по показателям, оговоренным в контракте. При отсутствии технического паспорта на изоляционный материал, лаборатория строительно-монтажной организации по результатам испытаний должна дать письменное заключение о возможности применения этого материала.

10.12. В зимнее время перед нанесением изоляции трубы должны быть очищены от снега, наледи, высушены и подогреты до температуры не менее +15 °С, но не более +50 °С. При температуре окружающего воздуха выше +5 °С трубы необходимо подогреть до полного удаления влаги.

10.13. Наружная поверхность труб

очищается от ржавчины, грязи, копоти, жировых пятен, следов топлива, рыхлой

окалины и т.п. Очищенная поверхность должна соответствовать определенной

степени в зависимости от вида наносимого изоляционного покрытия в соответствии ![]() .

.

10.14. При нанесении покрытий на основе битумных мастик, лент холодного нанесения на трубы наносится слой грунтовки. Грунтовка наносится на сухую очищенную поверхность, включая зоны сварных швов, сплошным ровным слоем без пропусков, подтеков, пузырей, сгустков. Торцы труб не праймируются. Нанесение изоляционного материала следует проводить по высушенному «до отлипа» грунтовочному слою.

10.15. Каждый тип изоляционного покрытия должен наноситься по утвержденным инструкциям (регламентам).

10.16. Нанесение битумно-резиновых покрытий в базовых условиях. Для получения 9 мм покрытия необходимо иметь ванну длиной 3 метра для размещения 3-х сопел (леек) для полива расплавленной мастики и 2-х устройств для разматывания армирующего материала. Армирующий материал должен наноситься без гофр, складок, перекосов полотнища с натяжением, необходимым для полного погружения, в мастичный слой. Защитная обертка наносится сразу же после нанесения армирующего слоя с нахлестом не менее 3 см. Температуру наносимой мастики необходимо поддерживать в зависимости от температуры трубы.

Таблица 11

|

Температура мастики в ванне, °С |

|

|

Свыше 30 |

145 |

|

От 30 до 10 |

150-155 |

|

От 10 и ниже |

155-165 |

10.17. Для изоляции труб малого диаметра могут быть применены ленточные покрытия. Для получения качественного покрытия необходимо, чтобы ширина рулона соответствовала рекомендации табл. 12.