| Информационная система |  |

МИНИСТЕРСТВО

СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

ПО СТРОИТЕЛЬСТВУ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

СТРОИТЕЛЬСТВО МАГИСТРАЛЬНЫХ И

ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

Сварка

ВСН 006-89

Миннефтегазстрой

Москва 1989

РАЗРАБОТАНЫ И ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов (ВНИИСТ):

А.Г. мазель, д-р техн. наук, К.И. Зайцев, канд. техн. наук, В.И. Хоменко, канд. техн. наук, В.Д. Тарлинский, канд. техн. наук, А.С. Рахманов, канд. техн. наук, И.А. Шмелева, канд. техн. наук, м.З. Шейнкин, канд. техн. наук, Н.Г. Блехерова, канд. техн. наук, Н.П. Сбарская, канд. техн. наук, Л.А. Гобарев, канд. техн. наук, О.И. Нейфельд, канд. техн. наук, О.С. Папков, канд. техн. наук, Д.Б. Капинос, канд. техн. наук, Г.Н. Петров, Е.В. Карабанов, С.Г. Гантман, С.К. Сергеев, В.А. Данильсон, О.А. Ариненкова, К.А. Романова, Н.Г. Гончаров, А.П. Ладыжанский, Е.Ф. Чабуркин, канд. техн. наук, Р.Р. Хакимьянов, канд. техн. наук

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным научно-техническим управлением Миннефтегазстроя:

О.М. Серафин - зам. начальника

С введением в действие ВСН «Строительство магистральных и промысловых трубопроводов. Сварка» утрачивают силу:

«Инструкция по технологии сварки магистральных трубопроводов» ВСН 2-124-80/Миннефтегазстрой;

«Инструкция по технологии сварки трубопроводов и технологического оборудования при монтаже компрессорных и насосных станций» ВСН 2-120-80/Миннефтегазстрой;

«Инструкция по технологии стыковой электроконтактной сварки оплавлением магистральных трубопроводов из сталей с пределом прочности до 60 кгс/мм2» ВСН 2-72-82/Миннефтегазстрой;

«Инструкция по технологии стыковой электроконтактной сварки труб малого диаметра с большими толщинами стенок» ВСН 2-139-82/Миннефтегазстрой;

«Инструкция по организации хранения, подготовке и контролю сварочных электродов, флюсов и проволоки сплошного сечения (для многониточной системы газопроводов)» ВСН 2-143-82/Миннефтегазстрой;

«Инструкция по технологии сварки при выполнении специальных монтажных работ на строительстве трубопроводов» ВСН 167-84/Миннефтегазстрой;

«Технология автоматической сварки неповоротных стыков трубопроводов диаметром 530 мм и более порошковой проволокой с принудительным формированием» ВСН 184-85/Миннефтегазстрой;

«Инструкция по технологии резки труб в трассовых условиях» ВСН 186-85/Миннефтегазстрой;

«Заварка на стадии строительства технологических отверстий в магистральных трубопроводах» ВСН 202-86/Миннефтегазстрой;

«Инструкция по технологии стыковой электроконтактной сварки труб диаметром 57 мм» ВСН 215-87/Миннефтегазстрой;

«Инструкция по технологии сварки вращающейся дугой труб диаметром 32 - 60 мм» ВСН 216-87/Минефтегазстрой;

«Инструкция по технологии сварки, термической обработке и контролю стыков трубопроводов сероводородсодержащего нефтяного месторождения Жанажол» ВСН 154-83/Минефтегазстрой.

СОГЛАСОВАНЫ

Госстрой СССР, Главгосгазнадзор СССР, Миннефтепром

|

Министерство строительства предприятий нефтяной и газовой промышленности |

Ведомственные строительные нормы |

ВСН 006-89 |

|

Миннефтегазстрой |

||

|

«Строительство магистральных и промысловых трубопроводов. Сварка» |

Разработаны взамен ВСН 2-72-82, ВСН 2-120-80, ВСН 2-124-80, ВСН 2-139-82, ВСН 2-143-82, ВСН 167-84, ВСН 184-85, ВСН 186-85, ВСН 202-86, ВСН 154-83, ВСН 215-87, |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Ведомственные строительные нормы распространяются на сварку кольцевых стыков бесшовных, электросварных прямошовных и спиральношовных труб из горячекатаных, в том числе с контролируемой прокаткой, нормализованных и термически упрочненных низкоуглеродистых и низколегированных сталей с нормативным значением временного сопротивления на разрыв до 588 МПа (60 кгс/мм2) и термоупрочненных* до 637 МПа (65 кгс/мм2) диаметром от 57 до 1420 мм с толщиной стенок 5 - 32 мм, предусмотренных проектом.

* Кроме стыковой сварки оплавлением.

|

Утверждены |

Срок введения в действие |

Настоящие ВСН регламентируют:

ручную электродуговую сварку штучными электродами;

автоматическую сварку под флюсом;

сварку порошковой проволокой с принудительным формированием шва;

автоматическую и полуавтоматическую сварку в защитных газах;

ручную аргонодуговую сварку корневого шва;

стыковую сварку оплавлением;

сварку вращающейся магнитоуправляемой дугой;

индукционную пайку;

разделительную и поверхностную резку трубопроводов.

1.2. ВСН не распространяются на сварку трубопроводов специального назначения (аммиакопроводов, этиленопроводов, этанопроводов и т.д.), а также трубопроводов, предназначенных для транспорта коррозионно-активных продуктов.

2. ЭЛЕКТРОДУГОВАЯ СВАРКА МАГИСТРАЛЬНЫХ И ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

2.1. Подготовка к сборочным и сварочным работам

2.1.1. Аттестации электросварщиков перед допуском их к сварке трубопроводов или перед допуском к специальным работам следует осуществлять в соответствии с «Положением об аттестации электросварщиков», утвержденным Миннефтегазстроем (справочное приложение 1).

2.1.2. Операционный контроль сварки следует осуществлять в соответствии со СНиП III-42-80 и операционными технологическими картами.

2.1.3. Квалификационные испытания электросварщиков проводятся в соответствии с п. 4.16 СНиП III-42-80.

2.1.4. В процессе проверки квалификации сварщика по п. 4.16 СНиП III-42-80 сварка допускных стыков в зависимости от изменения марки стали и сварочных материалов назначается в соответствии с таблицами 1 и 2 при изменении групп трубных сталей и групп сварочных материалов.

|

Нормативное значение временного сопротивления разрыву трубной стали, МПа |

Состояние поставки |

Примеры марок или типов трубных сталей |

|

|

I |

330 - 410 включительно |

Горячекатаные, бесшовные или сварные |

Вст 2сп, Ст10, 10Г2С |

|

II |

Свыше 411 до 539 включительно |

Горячекатаные, сварные |

17ГС, 13ГС и др. |

|

III |

Свыше 539 до 588 включительно |

Контролируемая прокатка, сварные |

09Г2ФБ, Х-56, Х-60, Х-70 и др. |

|

IV |

Свыше 539 до 588 включительно |

Термическое упрочнение, сварные |

17ГС и др. |

|

V |

637 |

То же |

17Г1СУ и др. |

|

Тип, класс прочности |

Металлургический вид покрытия электрода, флюса, порошковой проволоки |

Марки электродов, проволок, сочетания флюс + проволока, проволока + защитный газ |

||

|

1 |

Э42-Э50 |

Ц |

Целлюлозный |

ВСЦ-4, Фокс Цель, Кобе-6010, Кобе-7010, Пайпвелд-6010, Пайпвелд-7010 |

|

2 |

Э60 |

Ц |

» |

ВСЦ-60, Кобе-8010 |

|

3 |

Э42А |

Б |

Основной |

УОНИ-13/45 |

|

4 |

Э50А |

Б |

» |

УОНИ-13/55, Фокс ЕВ 50, ЛБ-52У, ЛБ-52А, Феникс К50Р, ОК.48.04 |

|

5 |

Э50А |

Б |

» |

ВСО-50СК (для сварки «на спуск») |

|

6 |

Э60 |

Б |

» |

ВСФ-65У, Шварц-ЗК, Кессель-5520МО, ЛБ-62Д, ЛБ-58У, ОК.73.79 |

|

7 |

Э70 |

Б |

» |

ВСФ-75У, ЛБ-65Д, ОК.74.78 |

|

8 |

ПС44 |

Б |

» |

ПП-АН19 |

|

9 |

ПС44 |

Б |

» |

ПП-АН24СМ |

|

10 |

ПС49 |

Б |

» |

ПП-АН30С |

|

11 |

К50 |

|

Кислый |

АН-348А + СВ-08 АН-348А + СВ-08А АН-348А + СВ-08АА |

|

12 |

К55 |

|

» |

АН-348 + СВ-08ГА (АН-348АМ + СВ-08ГА) |

|

13 |

К55 |

|

Среднеосновной |

АН-47 + СВ-08 АН-47 + СВ-08А АН-47 + СВ-08АА АН-47 + СВ-08ГА |

|

14 |

К55 - К60 |

|

» |

АН-47 + СВ-08ХМ АН-47 + СВ-08МХ |

|

15 |

К55 - К60 |

|

Слабоосновной |

АН-ВС + СВ-СШМ АН-ВС + СВ-08МХ АН-ВС + СВ-08ХГ2СНМТ |

|

16 |

К60 - К65 |

|

» |

ФЦ-16 + СВ-08ГНМ |

|

17 |

К55 |

- |

СВ-08ГС, СВ-08Г2С, Аr + СО2; СО2 |

|

|

18 |

К55 - К60 |

- |

СВ-08ГС, СВ-08Г2С, Аr + СО2; СО2 |

|

|

19 |

К60 - К65 |

- |

СВ-08Г2С, СВ-08Г2СМ, Аr + СО2; СО2 |

|

Примечание. Если сварщик сварил допускной стык одной маркой или сочетанием марок сварочных материалов, входящих в соответствующую группу, он квалифицируется на сварку всеми сварочными материалами (или их сочетанием), входящими в данную группу.

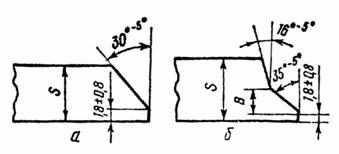

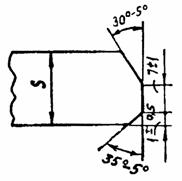

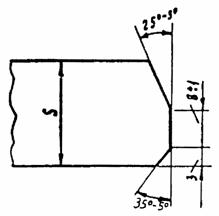

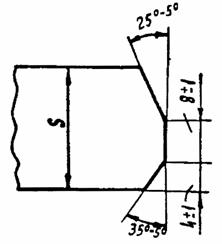

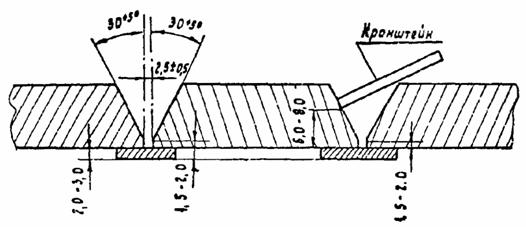

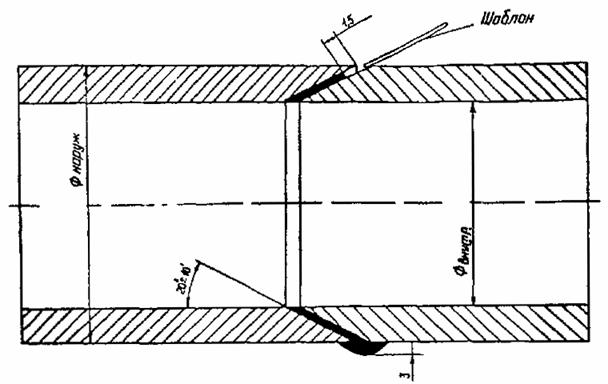

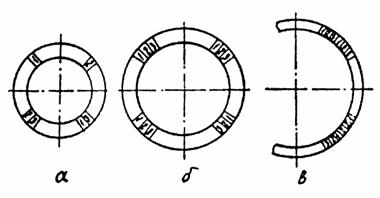

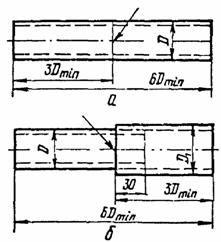

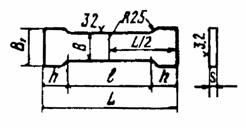

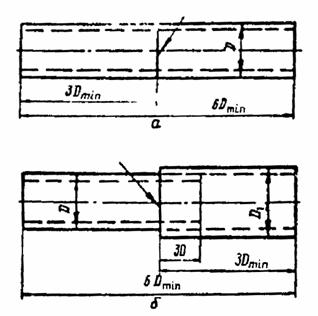

2.1.5. Рекомендуемые типы разделки кромок труб приведены на рис. 1.

Рис. 1. Типы разделки кромок труб для ручной дуговой сварки, односторонней автоматической сварки под флюсом, автоматической дуговой сварки порошковой проволокой с принудительным формированием, полуавтоматической сварки в защитных газах:

а - для труб диаметром 57 - 1420 мм с толщиной стенки S до 16 мм;

б - для труб диаметром 273 - 1420 мм с толщиной стенки более 15 мм;

в - для автоматической сварки труб в защитных газах

Примечания: 1. После газовой резки в монтажных условиях разделка кромок труб должна соответствовать рис. 1,а независимо от толщины стенки труб.

2. Размер В (мм) на рис. 1, б зависит от толщины стенки трубы (мм);

|

В, мм |

Толщина стенки трубы, мм |

|

7 |

Свыше 15 до 19 |

|

8 |

Свыше 19 до 21,5 |

|

10 |

Свыше 21,5 до 26 |

|

12 |

Свыше 26 до 32 |

3. Если изменятся формы заводской разделки кромок (см. рис. 1, а, б), для последующей двусторонней автоматической сварки под флюсом или в защитных газах эта операция должна быть выполнена механическим способом непосредственно перед сваркой.

2.1.6. Эквивалент углерода металла Сэ низкоуглеродистых низколегированных сталей независимо от состояния их поставки - горячекатаные, нормализованные и термически упрочненные - определяется по формулам, указанным в п. 13.11 СНиП 2.05.06-85.

2.1.7. Сварку допускного стыка разрешается выполнять бригадным методом. В этом случае каждый сварщик бригады получает право выполнять сварку только того слоя шва, который был им сварен на допускном стыке.

В случае изменения состава бригады к работе в этой бригаде может быть допущен сварщик, получивший ранее право сварки данного слоя или всего шва.

2.1.8. Требования к выполнению и качеству допускных стыков должны соответствовать СНиП III-42-80 и ВСН 012-88 (см. справочное приложение 2).

2.1.9. При испытании образцов на изгиб в соответствии с п. 4.19 СНиП III-42-80 диаметр нагружающей оправки выбирается в соответствии с табл. 3.

|

Временное сопротивление разрыву, МПа |

Вид испытания на изгиб |

Диаметр нагружающей оправки (см. ГОСТ 6996-66), мм |

|

|

Горячекатаная, нормализованная |

До 490 |

Корнем шва внутрь или наружу |

2S ± 2 (S - толщина стенки трубы) |

|

На ребро |

30 ± 2 |

||

|

Нормализованная, контролируемая прокатка |

Более 490 до 539 |

Корнем шва внутрь или наружу |

3S ± 2 |

|

На ребро |

40 ± 2 |

||

|

Нормализованная, термически упрочненная, контролируемая прокатка |

От 539 до 637 |

Корнем шва внутрь или наружу |

4S ± 2 |

|

На ребро |

50 ± 2 |

2.1.10. При отсутствии деталей заводского изготовления допускается изготовление отводов, тройников и тройниковых соединений в условиях, тождественных заводским; при этом необходимо соблюдать требования СНиП 2.05.06-85.

2.1.11. Материал деталей трубопроводов должен обеспечивать свариваемость с металлом труб. Типоразмеры деталей трубопроводов заводского изготовления определяются проектной документацией.

Запрещается использовать арматуру из серого или ковкого чугуна.

2.1.12. Для сварки могут быть использованы трубы и детали трубопроводов, дефекты на поверхности которых не превышают по размеру допусков, регламентированных ГОСТами, ТУ на поставку труб и деталей трубопроводов.

2.1.15. Забоины и задиры фасок глубиной до 5 мм ремонтируют с применением электродов с основным видом покрытия и подогревом, рекомендуемым при сварке данных труб.

2.2. Сборка стыков труб перед сваркой

2.2.1. Перед сборкой необходим визуальный контроль поверхностей труб, деталей трубопроводов, запорной и распределительной арматуры в соответствии с требованиями п. 4.1 СНиП III-42-80; обнаруженные дефекты должны быть исправлены в соответствии с требованиями п. 4.2. СНиП III-42-80.

2.2.2. Соединение разностенных труб, труб с деталями трубопроводов или труб с запорной и распределительной арматурой должно выполняться в соответствии с п. 4.5 СНиП III-42-80.

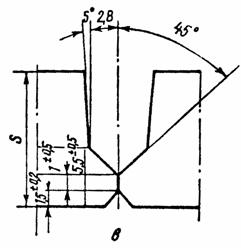

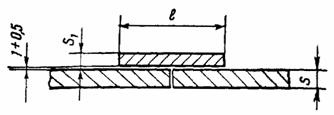

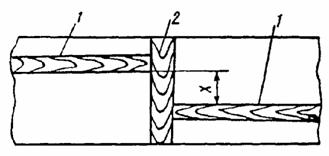

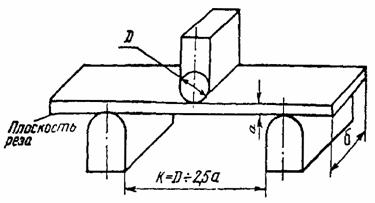

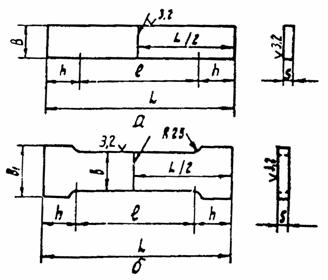

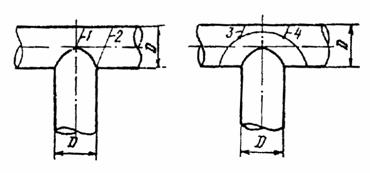

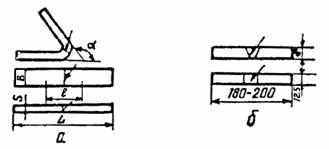

Примечание. Допускается выполнять непосредственную сборку и сварку труб с деталями трубопроводов при разностенности до 2,0 толщин при специальной подготовке детали (рис. 2).

2.2.3. При сборке стыков труб с одинаковой нормативной толщиной стенки должны соблюдаться следующие требования:

внутреннее смещение внутренних кромок бесшовных труб не должно превышать 2 мм. Допускаются на длине не более 100 мм местные внутренние смещения кромок труб, не превышающие 3 мм;

величина наружного смещения в этом случае не нормируется, однако, должен быть обеспечен плавный переход поверхности шва к основному металлу в соответствии с технологической картой. Оценку величины смещения внутренних кромок следует проверять непосредственным измерением с использованием шаблонов марки УПС-4;

смещение кромок электросварных труб не должно превышать 20 % нормативной толщины стенки, но не более 3 мм. Измерение величины смещения кромок допускается проводить по наружным поверхностям труб сварочным шаблоном. Для труб с нормативной толщиной стенки до 10 мм допускается смещение кромок до 40 % нормативной толщины стенки, но не более 2 мм. В случае необходимости следует делать селекцию и калибровку (см. справочное приложение 3).

2.2.4. Сборку труб следует производить в соответствии с п. 4.3 СНиП III-42-80. Для сборки труб диаметром 1420 мм с толщиной стенки 21,5 мм и выше следует применять внутренние центраторы цВ-145 с повышенным усилием разжатия 1960 - 2250 кН. До начала серийного выпуска таких центраторов можно пользоваться центратором ЦВ-144 усовершенствованной конструкции.

Сборку захлестов, а также других стыков, где применение внутренних центраторов невозможно, разрешается производить с помощью наружных центраторов независимо от диаметра труб, в том числе гидравлических.

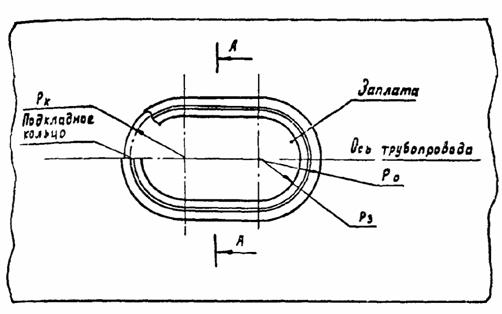

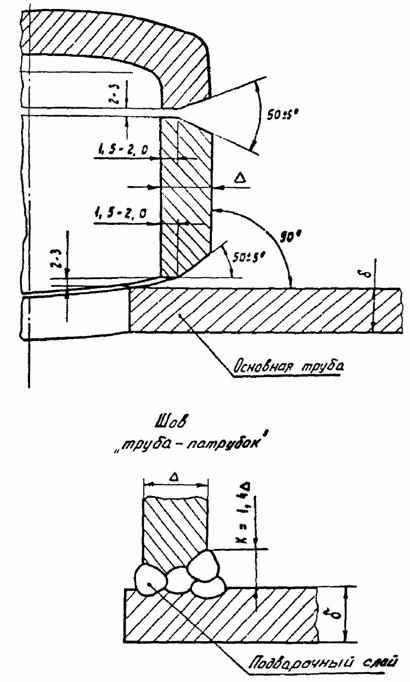

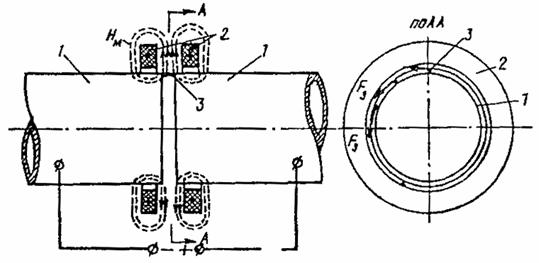

Рис.2. Подготовка для сварки торцов труб с разной толщиной (S) стенки

2.2.5. Способы сборки промысловых трубопроводов под ручную и автоматическую дуговую сварку под флюсом изложены в ВСН 005-88.

2.2.6. Величины зазоров в стыках при сборке в случае сварки электродами приведены в табл.4.

|

Диаметр электрода или сварочной проволоки, мм |

Величина зазора при толщине стенки трубы, мм |

|||

|

до 8 |

8 - 10 |

10 и более |

||

|

Ручная дуговая сварка электродами с основным покрытием |

2,0 - 2,5 3,0 - 3,25 |

1,5 - 2,5 2,0 - 3,0 |

- 2,5 - 3,5 |

- 3,0 - 3,5 |

|

Ручная дуговая сварка электродами с целлюлозным покрытием |

3,0 - 3,25 4,0 |

1,5 - 2,0 - |

- 1,5 - 2,5 |

- 1,5 - 2,5 |

|

Ручная дуговая сварка электродами с рутиловым покрытием |

2,0 - 2,5 3,0 - 3,25 |

1,5 - 2,5 2,0 - 3,0 |

- 2,5 - 3,5 |

- 3,0 - 3,5 |

Примечание. Величину зазора при сварке способом «на спуск» электродами с основным покрытием следует устанавливать по максимальному значению.

2.2.7. Сборку стыков при двусторонней автоматической сварке под флюсом следует выполнять без зазора. На отдельных участках стыка длиной до 100 мм допускается зазор не более 0,8 - 1,0 мм.

2.2.8. Величина зазора при сборке стыков на трубосварочных базах ССТ-ПАУ зависит от способа и технологии выполнения подварочного слоя:

если подварку изнутри трубы выполняют вручную, то ее следует осуществлять сразу после сварки корня шва; при этом стыки собирают с зазором, рекомендованным для ручной дуговой сварки электродами с основным покрытием;

если подварку изнутри трубы выполняют автоматической сваркой под флюсом, то сборку стыка следует выполнять с зазором не менее 1,5 мм.

2.2.9. Сборку стыков при автоматической сварке в защитных газах производят без зазора. Допускаются локальные зазоры до 0,5 мм.

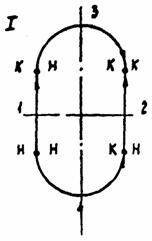

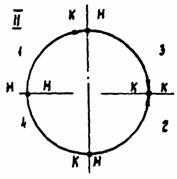

2.2.10. Сборку под двустороннюю автоматическую сварку выполняют с помощью одной прихватки, расположенной в соответствии с рис. 5 на режимах сварки первого наружного слоя шва. Длина прихватки должна быть не менее 200 мм.

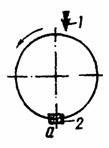

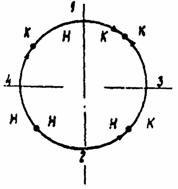

Рис. 3. Расположение прихваток при сборке под двустороннюю автоматическую сварку под флюсом:

1 - положение сварочной головки в начале сварки; 2 - прихватка

2.2.11. При сборке стыков на наружных центраторах количество прихваток, равномерно распределенных по периметру стыка, и их длина зависят от диаметра трубы и должны соответствовать данным, приведенным в табл. 5.

|

Ориентировочное количество прихваток, не менее |

Длина прихваток, не менее, мм |

|

|

До 400 |

2 |

30 - 50 |

|

400 - 1000 |

3 |

60 - 100 |

|

1000 - 1400 |

4 |

100 - 200 |

2.2.12. Непосредственно перед прихваткой и сваркой производится просушка (или подогрев) кольцевыми нагревателями торцов труб и прилегавших к ним участков шириной не менее 150 мм.

2.2.13. Просушка торцов труб при нагреве до температуры 20 - 50 °С обязательна:

при наличии влаги на трубах независимо от способа сварки и прочности основного металла;

при температуре окружающего воздуха ниже +5 °С в случае сварки труб с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше.

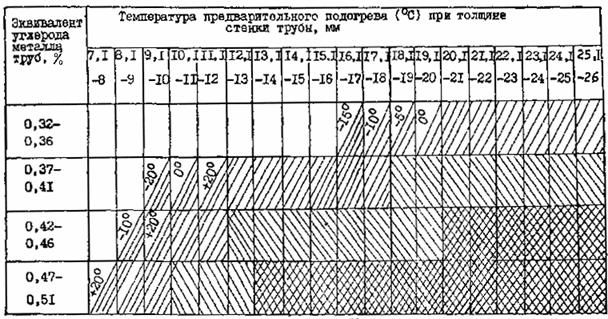

2.2.14. Предварительный подогрев выполняют перед прихваткой и ручной дуговой сваркой корневого слоя шва. Необходимость подогрева и его параметры определяют по табл. 6 и 7 в зависимости от эквивалента углерода стали, толщины стенок стыкуемых труб, температуры окружающего воздуха, вида покрытия электродов.

Примечание. Требования таблиц не распространяются на термоупрочненные стали.

2.2.15. Если по условиям пп. 2.2.13 - 2.2.14 необходимы и просушка, и подогрев, то обязательной является только последняя операция.

2.2.16. При сварке корневого слоя шва термически упрочненных труб с нормативным пределом прочности 637 МПа (65 кгс/мм2) электродами с целлюлозным видом покрытия независимо от температуры окружающего воздуха необходим предварительный подогрев стыка до температуры не ниже +100 °С, но не выше +200 °С.

При сварке корневого слоя шва электродами с основным видом покрытия при температуре окружающего воздуха +5 °С и ниже температура кромок труб стыка непосредственно перед сваркой должна быть не ниже +50 °С, но не более +200 °С.

2.2.17. Предварительный подогрев при сварке стыков труб на трубосварочных базах следует применять только непосредственно перед прихваткой и ручной дуговой сваркой корневого слоя шва на базах типа ССТ-ПАУ.

2.2.18. Перед автоматической сваркой под флюсом заполняющих слоев шва на базах типа ССТ-ПАУ, а также при двусторонней автоматической сварке под флюсом кольцевых стыков труб на базах типа БТС предварительный подогрев не требуется.

Таблица 6

Примечание. В таблице приняты обозначения:

![]() -

подогрев до +100 °С при температуре окружающего

воздуха ниже указанной в левой части клетки;

-

подогрев до +100 °С при температуре окружающего

воздуха ниже указанной в левой части клетки;

![]() -

подогрев до +200 °С независимо от температуры

окружающего воздуха;

-

подогрев до +200 °С независимо от температуры

окружающего воздуха;

![]() -

подогрев до +100 °С независимо от температуры

окружающего воздуха;

-

подогрев до +100 °С независимо от температуры

окружающего воздуха;

![]() -

подогрев до +150 °С независимо от температуры

окружающего воздуха

-

подогрев до +150 °С независимо от температуры

окружающего воздуха

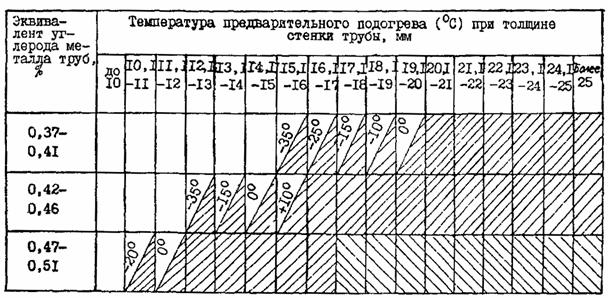

Таблица 7

Примечание. В таблице приняты обозначения:

![]() -

подогрев до +100 °С при температуре окружающего

воздуха ниже указанной в левой части клетки (например, -5 °С);

-

подогрев до +100 °С при температуре окружающего

воздуха ниже указанной в левой части клетки (например, -5 °С);

![]() -

подогрев до +100 °С независимо от температуры

окружающего воздуха;

-

подогрев до +100 °С независимо от температуры

окружающего воздуха;

![]() -

подогрев до +150 °С независимо от температуры

окружающего воздуха

-

подогрев до +150 °С независимо от температуры

окружающего воздуха

2.2.19. Температуру предварительного подогрева перед сваркой труб из различных марок сталей или разностенных труб, каждая из которых должна быть подогрета на различную температуру, устанавливают по ее максимальному значению.

2.2.20. Параметры предварительного подогрева при полуавтоматической сварке в углекислом газе определяют по табл. 6, регламентирующей подогрев при сварке корневого шва электродами с основным видом покрытия.

2.2.21. Температуру подогрева свариваемых кромок нужно контролировать контактными термометрами (например, ТП-1, ТП-2 или термокарандашами).

Замерять температуру следует на расстоянии 10 - 15 мм от торца трубы; место замера необходимо предварительно зачистить металлической щеткой.

2.2.22. Если при замере температуры непосредственно перед сваркой будет обнаружено, что температура стыка оказалась ниже установленной в табл. 6 и 7, то необходим повторный нагрев.

2.3. Сварочные материалы

2.3.1. Для сварки кольцевых стыков магистральных и промысловых трубопроводов разрешено применять следующие виды сварочных материалов, предусмотренные проектом и прошедшие приемку и оценку качества перед их применением согласно требованиям приложения 4:

штучные электроды с целлюлозным (Ц) или основным (Б) покрытием для ручной дуговой сварки поворотных и неповоротных стыков труб*;

* Для отдельных категорий промысловых трубопроводов разрешаются электроды с рутиловым (Р) покрытием (см. ВСН 005-88).

флюс и сварочную проволоку для автоматической сварки под флюсом поворотных стыков труб;

самозащитную порошковую проволоку для автоматической и механизированной сварки неповоротных стыков труб с принудительным формированием шва;

защитный газ и сварочную проволоку для автоматической и полуавтоматической сварки в защитных газах.

Применение сварочных материалов без сертификата завода-изготовителя запрещается.

2.3.2. Сварочные материалы должны соответствовать требованиям проекта, в котором могут быть предусмотрены следующие нормативные документы:

ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования»;

ГОСТ 9087-81 «Флюсы сварочные плавленые»;

ГОСТ 2246-70 «Проволока стальная сварочная»;

ТУ 14-1-4171-86 «Сварочная проволока марки Св-08ХГ2СНМТ»;

ТУ 14-146-73-87 «Флюс сварочный плавленый двухсоставной марки АН-ВС»;

ГОСТ 10157-79 «Аргон газообразный»;

ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая»;

ТУ 1-1768-76 «Сварочная проволока Св-08Г2СМ»;

ТУ 14-4-1172-82 «Порошковая проволока ПП-АН19»;

ТУ 88 УССР 085-347-83 «Порошковая проволока ПП-АН24»;

ТУ 88 УССР 085-348-83 «Порошковая проволока ПП-АН24С»;

ТУ ИЭС 514-85 «Порошковая проволока ПП-АН-30».

2.3.3. Сварочные материалы (электроды и порошковую проволоку) следует хранить преимущественно в отапливаемых помещениях при температуре не ниже +15 °С в условиях, предохраняющих от загрязнения, увлажнения, ржавления и механических повреждений.

2.3.4. Электроды и порошковую проволоку следует хранить в упаковке завода-изготовителя на стеллажах или в штабеле. Высота укладки упаковок не должна превышать 5 рядов.

2.3.5. Мотки (бухты, катушки) проволоки сплошного сечения необходимо хранить на складе в упаковке завода-изготовителя. Приемка мотков (бухт, шпуль, катушек) проволоки должна быть осуществлена только при наличии металлической бирки с указанием наименования товарного знака предприятия-изготовителя, условного обозначения проволоки, номера плавки и партии.

2.3.6. Флюсы необходимо хранить в бумажных мешках, уложенных в штабель, или в специальных закрытых емкостях (контейнерах, бункерах, ларях). В случае повреждения упаковки флюсы следует хранить только в контейнерах, бункерах, ларях.

2.3.7. Порошковая проволока должна быть уложена в герметизированную жестяную банку отдельными мотками массой 10 кг и не более 35 кг. Банки с проволокой должны храниться на стеллажах. К мотку должна быть привязана бирка, на которой указывают марку порошковой проволоки, номер партии, дату изготовления. Мотки должны быть упакованы в мешки из полиэтиленовой пленки. В каждый полиэтиленовый мешок должен быть уложен матерчатый мешок с прокаленным селикагелем в количестве 0,5 % от массы проволоки.

2.3.8. Сварочные электроды, флюсы, порошковую проволоку непосредственно перед их выдачей в производство необходимо сушить (прокаливать) согласно режимам, приведенным в табл. 8.

|

Температура прокалки, °С |

Время выдержки, ч |

|

|

Электроды: |

|

|

|

Э42, Э50 |

60 - 100 |

1,0 |

|

Э42А |

250 |

1,0 |

|

Э50А |

300 |

1,0 |

|

Э60, Э70 |

350 |

1,0 |

|

Флюсы: |

|

|

|

АН-348А |

200 - 300 |

1,5 |

|

АН-47 |

300 - 350 |

1,5 |

|

АН-ВС |

300 - 350 |

1,5 |

|

ФЦ-16 |

400 - 500 |

3,0 - 3,5 |

|

Порошковая проволока: |

|

|

|

ПП-АН19 |

230 - 250 |

2,0 - 3,0 |

|

ПП-АН24СМ |

200 - 230 |

1,5 - 2,0 |

|

ПП-АН30С |

200 - 230 |

1,5 - 2,0 |

Примечание. Электроды с целлюлозным покрытием, доставленные к месту работ с неповрежденной герметической упаковкой (жестяных банках или картонных коробках с герметизирующей пленкой), разрешается использовать по назначению без предварительной сушки.

2.3.9. Электроды, флюсы и порошковая проволока используются после сушки (прокалки) в сроки, указанные в табл. 9. Дальнейшее их применение разрешается только после проведения повторной сушки (прокалки).

|

Срок годности при хранении в сухих помещениях, сут. |

|

|

Электроды с основным видом покрытия и порошковая проволока |

2 |

|

Электроды с целлюлозным видом покрытия |

5 |

|

Флюс |

15 |

2.3.10. При температуре окружающего воздуха ниже +5 °С прокаленные электроды, предназначенные для сварки корневого слоя шва с основным видом покрытия непосредственно после сушки (прокалки), рекомендуется термостатировать в специальных электротермопеналах типа ЭОС-0,09/2-И1.

2.3.11. Сварочные материалы (электроды, флюсы, порошковую проволоку, проволоку сплошного сечения) следует выдавать сварщику в количестве, необходимом для односменной работы. Неиспользованные за смену электроды с покрытием основного вида и порошковую проволоку следует хранить в сушильных шкафах, а флюс - в закрытой таре.

При хранении прокаленных электродов с покрытием основного вида и порошковой проволоки в сушильных шкафах (с температурой 135 - 150 °С), а флюсов - в закрытой таре срок их хранения не ограничивается.

2.3.12. Флюс, оставшийся после сварки, должен быть возвращен на участок подготовки, где его очищают от шлаковых включений, металлических примесей и других загрязнений.

2.3.13. Сварочную проволоку сплошного сечения перед выдачей на трубосварочную базу необходимо очистить от ржавчины, загрязнений и масел.

Порошковая проволока со следами ржавчины не подлежит сварке.

2.3.14. Назначение и области применения должны соответствовать данным, приведенным в табл. 10 - 12:

электродов с покрытием основного вида (табл. 10);

электродов с покрытием целлюлозного вида (табл. 11);

сварочных материалов для автоматической сварки под флюсом поворотных стыков труб - флюсов и проволок (табл. 12);

сварочных материалов для автоматической и полуавтоматической сварки неповоротных стыков труб в защитных газах (табл. 13).

Порядок выдачи рекомендаций на применение новых сварочных материалов дан в обязательном приложении 4.

Примечание. Марки самозащитных порошковых проволок для механизированной сварки заполняющих слоев трубопроводов с принудительным формированием шва выбираются в зависимости от прочностного класса сталей: марку ПП-АН24СМ следует применять для сварки стыков труб из сталей с нормативным пределом прочности до 549 МПа, марки ПП-АН24СМ и ПП-АН19 - из сталей с нормативным пределом прочности до 589 МПа, марку ПП-АН30С - из сталей с нормативным пределом прочности 637 МПа.

2.4. Ручная электродуговая сварка кольцевых стыков труб

2.4.1. Ручную дуговую сварку следует выполнять с применением электродов, указанных в табл. 10 - 11. Запрещается вести сварку с применением любых присадок, подаваемых в дугу дополнительно или закладываемых в разделку.

2.4.2. Сварку первого (корневого) слоя шва электродами с целлюлозным покрытием ведут постоянным током обратной или прямой полярности, сварку «горячего» прохода и последующих слоев шва - электродами с целлюлозным покрытием на обратной полярности, а также сварку всех слоев шва электродами с основным покрытием - на постоянном токе обратной полярности.

Рекомендуемые значения сварочного тока приведены в табл. 14 и табл. 15.

2.4.3. При применении электродов с целлюлозным покрытием сварку следует осуществлять методом замочной скважины («окна»). Когда в процессе сварки электросварщик поддерживает угол наклона электрода в пределах 40 - 90°, он должен вести «окно» за торцом электрода.

|

Свариваемые трубы |

|||||

|

Назначение |

Тип по ГОСТ 9467-75 |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Для сварки, ремонта корневого слоя шва и подварки изнутри трубы |

Э42А |

УОНИ-13/45 |

2,0 - 2,5, 3,0 |

5 - 8 6 - 26 |

До 490 (50) включительно |

|

Э50А |

УОНИ-13/55 ЛБ-52У НИБАЗ 55 Супербаз Фокс ЕВ 5С ОК 48.04 ВСО-50СК* |

2,0 - 2,6 2,5 - 3,25 |

5 - 8 8 - 26 |

До 588 (60) включительно - |

|

|

Для сварки и ремонта заполняющих и облицовочных слоев шва (после «горячего» прохода электродами с целлюлозным покрытием или после сварки корневого слоя электродами с основным покрытием) |

Э42А |

УОНИ-13/45 |

3,0 - 4,0 |

5 - 26 |

До 431 (44) включительно |

|

Э50А |

УОНИ-13/55 Гарант Фокс ЕВ 50 |

3,0 - 3,25 |

5 - 8 |

До 539 (55) |

|

|

ОК 48.04 озс-вниист-27** |

4,0 - 5,0 |

6 - 26 |

- |

||

|

Э60 |

ВСФ-65У ОЗС-24** Шварц-3К ОК 7379 |

3,0 - 3,25 |

5 - 8 |

539 - 588 (55 - 60) включительно |

|

|

ЛБ-62Д Нибаз 65 Кессель 5520 Мо |

4,0 - 5,0 |

6 - 26 |

538 - 588 (55 - 60) включительно |

||

|

Э70 |

ВСФ-75*** ЛБ-65Д ОК 74.78 |

4,0 - 5,0 |

10 - 26 |

588 - 637 (60 - 65) |

|

Примечание. Каждый диаметр (группа диаметров) электродов относится ко всем маркам электродов, сгруппированных согласно типу по ГОСТ 9467-75. Например, группа диаметров 2,0 - 2,6 относится ко всем маркам электродов типа Э50А от УОНИ-13/55 до ОК 48.04, то же самое для диаметра 3,0 и 3,25.

* Электроды ЛБ-52У и ВСО-50СК диаметром 3,0 мм - только для сварки корневого слоя шва.

** Электроды ОЗС-ВНИИСТ-27 и ОЗС-24 особо рекомендуются для наземной и надземной прокладок в районах Крайнего Севера.

*** Электроды ВСФ-75 предназначены для сварки стыков труб из термически упрочненных труб с нормативным пределом прочности 637 КПа (65 кгс/мм2). Электроды УОНИ-13/45 предпочтительнее применять для сварки труб из низкоуглеродистых нелегированных сталей типа Ст.20сп и т.п.; при сварке тонкостенных труб (толщина стенки 5 - 8 мм) для корневого слоя шва предпочтительнее электроды диаметром 2,0 - 2,6 мм.

|

Свариваемые трубы |

|||||

|

Назначение |

Тип по ГОСТ 9467-75 |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|

Для сварки первого (корневого) слоя шва |

Э42 |

ВСЦ-4 Фокс Цель |

3,0 - 3,25 |

5 - 8 |

До 588 (60) |

|

Кобе-6010 Пайпвелд-6010 |

4,0 |

6 - 26 |

|||

|

Э50 |

ВСЦ-4А Кобе-7010 |

3,0 - 3,25 |

5 - 8 |

539 - 637 (55 - 65) включительно |

|

|

Пайпвелд-7010 |

4,0 |

6 - 26 |

|||

|

Для сварки второго слоя шва (горячего прохода) |

Э42 |

ВСЦ-4 Фокс Цель |

3,0 - 3,25 |

5 - 8 |

До 588 (60) |

|

Кобе-6010 Пайпвелд-6010 ВСЦ-4А, ВСЦ-60 |

4,0 |

10 - 26 |

|||

|

Э50 и Э60 |

Фокс Цель Мо Кобе-8010 Пайпвелд-7010 |

4,0 - 5,0 |

6 - 26 |

539 - 588 (55 - 60) включительно |

|

|

Для сварки заполняющих слоев шва |

Э60 |

ВСЦ-60 |

5,0 |

10 - 26 |

539 - 588 (55 - 60) включительно |

|

Сочетание сварочных материалов |

Характеристика свариваемых труб |

Вид прокладки |

||

|

Марка |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|||

|

флюса |

проволоки |

|||

|

Односторонняя сварка по сваренному вручную корневому слою |

АН-348А АНЦ-1 |

СВ-08 СВ-08А СВ-08АА |

До 430 (50) включительно |

Подземная |

|

АН-348АМ |

(СВ-08ГА) |

|||

|

АН-47 |

СВ-08 СВ-08А СВ-08АА (СВ-08ГА) |

До 490 (50) включительно |

Любая |

|

|

АН-348А АН-348АМ |

СВ-08ГА |

Свыше 490 (50) до 539 (55) |

Подземная |

|

|

АН-47 |

СВ-08ГА |

Свыше 490 (50) до 559 (55) |

Любая |

|

|

АН-47 |

СВ-08ХМ |

539 - 588 (55 - 60) |

» |

|

|

АН-ВС |

СВ-08МХ S 2Мо |

включительно, в том числе термоупрочненных |

|

|

|

ФЦ-16 |

СВ-08ГНМ |

539 - 588 (55 - 60) включительно |

» |

|

|

АН-ВС |

СВ-08ХГ2СНМТ |

637 (65) включительно |

» |

|

|

Двусторонняя сварка |

АН-348А АНЦ-1 АН-348АМ АН-47 |

СВ-08ГА |

До 588 (60) включительно |

Подземная |

|

АН-47 АН-ВС |

СВ-08ХМ СВ-08МХ S 2Мо СВ-08ХГ2СНМТ |

Свыше 539 (55) до 588 (60) включительно, в том числе термически упрочненных с sв = 637 (65) |

Любая |

|

|

ФЦ-16 |

СВ-08ГНМ |

539 - 588 (55 - 60) включительно |

» |

|

Примечания: 1. При автоматической сварке труб с нормативным временным сопротивлением разрыву до 489 МПа предпочтительнее применение проволок СВ-08, СВ-08А, СВ-08АА.

2. При подварке корня шва автоматической сваркой под флюсом, а также при сварке током прямой полярности следует использовать те же самые материалы, которые рекомендованы для сварки заполняющих слоев.

3. При автоматической сварке (односторонней и двусторонней) термически упрочненных труб с нормативным пределом прочности 637 МПа из стали 17Г1С поставки Волжского трубного завода диаметром 1420 мм и нормативной толщиной стенки 15,1 мм следует применять флюс АН-ВС в сочетании со сварочной проволокой СВ-08ХГ2СНМТ.

|

Сочетание сварочных материалов |

Характеристика свариваемых труб |

Слои шва |

||

|

Защитный газ |

сварочная проволока |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

||

|

Автоматическая сварка в защитных газах неповоротных стыков труб |

Газовая смесь 25 - 75 % аргона + 25 - 75 % углекислого газа |

Св-08ГС или Св-08Г2С |

Менее 539 (55) |

Внутренний корневой шов, наружный корневой шов |

|

Углекислый газ |

Св-08Г2С |

То же |

Заполняющие слои |

|

|

Газовая смесь 25 - 75 % аргона + 25 - 75 % углекислого газа |

Св-08Г2С |

До 539 - 588 (55 - 60) включительно |

Внутренний корневой шов, наружный корневой шов |

|

|

Углекислый газ |

Св-08Г2С |

То же |

Заполняющие слои |

|

|

Газовая смесь 25 - 75 % аргона + 25 - 75 % углекислого газа |

Св-08Г2С |

До 637 (65) включительно |

Внутренний корневой шов, наружный корневой шов |

|

|

Углекислый газ |

Св-08Г2СМ |

То же |

Заполняющие слои |

|

|

Полуавтоматическая сварка в защитных газах неповоротных стыков труб |

Углекислый газ |

Св-08ГС Св-08Г2С |

До 539 (55) включительно |

Все слои |

|

Св-08Г2С Св-08Г2СМ |

Свыше 539 до 588 (55 - 60) |

Корневой и заполняющие швы, заполняющие швы |

||

2.4.4. При вынужденных перерывах во время сварки первого (корневого) слоя шва необходимо поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева. Если это условие было не соблюдено, то стык должен было вырезан и заварен вновь.

|

Сварочный ток (А) в зависимости от пространственного положения шва |

|||

|

нижнее |

вертикальное |

потолочное |

|

|

2,0 - 2,5 |

50 - 90 |

40 - 80 |

40 - 50 |

|

3,0 - 3,25 |

90 - 130 |

80 - 120 |

90 - 110 |

|

4,0 |

140 - 180 |

110 - 170 |

150 - 180 |

|

Слой |

Сварочный ток (А) в зависимости от пространственного положения шва |

|||

|

нижнее |

вертикальное |

потолочное |

||

|

Электроды с целлюлозным видом покрытия |

||||

|

3,0 - 3,25 |

1 |

90 - 110 |

90 - 110 |

80 - 100 |

|

4,0 |

1 |

120 - 160 |

120 - 160 |

100 - 140 |

|

4,0 |

«Горячий» проход |

140 - 180 |

150 - 170 |

140 - 170 |

|

5,0 |

«Горячий» проход и заполняющие слои |

180 - 200 |

200 - 220 |

160 - 180 |

|

Электроды с основным видом покрытия |

||||

|

3,0 |

1 |

80 - 100 |

110 - 130 |

90 - 110 |

2.4.5. После сварки корневого слоя шва электродами с целлюлозным видом покрытия обязательна его шлифовка абразивным инструментом.

2.4.6. «Горячий» проход является обязательной операцией, которую осуществляют непосредственно после сварки и шлифовки корневого слоя шва, выполненного с применением целлюлозных электродов.

«Горячим» проходом считается только такой проход, который выполнен по неостывшему корневому слою шва электродами с целлюлозным видом покрытия или специальными низководородистыми электродами, обеспечивающими возможность сварки «на спуск».

2.4.7. Время между окончаниями сварки первого слоя шва и началом выполнения «горячего» прохода не должно быть более 5 мин. Скорость сварки «горячего» прохода целлюлозными электродами - 18 - 20 м/ч.

2.4.8. При сварке заполняющих и облицовочного слоев шва труб с пределом прочности 539 МПа (55 кгс/мм2) и выше необходимо следить за тем, чтобы температура перед наложением каждого последующего слоя была не ниже +5 °С. Если температура участка шва, подлежащего сварке, упала ниже +5 °С, необходимо провести повторный подогрев.

2.4.9. При сварке корневого слоя шва электродами с основным видом покрытия «на спуск» дугу возбуждают методом «зажигания спички» на поверхности разделки, затем, чуть оторвав электрод от поверхности зажигания (длина дуги не более 1,5 мм) мгновенно переводят дугу на свариваемые кромки. Кратер необходимо выводить на поверхность разделки кромок или прорезать шлифмашинкой. После достижения контакта между втулочкой электрода и поверхностью разделки электрод перемешают сверху вниз без поперечных колебаний, непрерывно регулируя положение дуги относительно сварочной ванны. Промежуток «застывший сварочный шлак - дуга» регулируется изменением наклона электрода, скоростью его перемещения, усилием прижатия электрода к свариваемым кромкам и силой тока.

Примечание. Достижение сквозного проплавления фиксируется по характерному шуму проходящей «навылет» дуги.

2.4.10. Перемещать внутренний центратор разрешается только после того, как корневой слой шва полностью сварен электродами с целлюлозным покрытием или на 3/4 периметра стыка - электродами с основным покрытием. При сварке термоупрочненных труб при любых электродах корневой слой должен быть сварен полностью.

2.4.11. Сварной шов облицовочного слоя должен перекрывать основной металл в каждую сторону от шва на 2,5 - 3,5 мм и иметь усиление высотой 1 - 3 мм.

2.4.12. Стыки труб диаметром 1020 мм и более из сталей с нормативным пределом прочности 539 МПа (55 кгс/мм2) и выше должны быть подварены изнутри электродами с основным видом покрытия.

2.4.13. Подварку поворотных стыков, а также стыков разностенных труб, деталей трубопроводов, запорной и распределительной арматуры выполняют по всему периметру.

2.4.14. Подварку неповоротных стыков в случае сварки корневого слоя электродами с основным покрытием способом «на подъем» осуществляют на нижней четверти периметра и на участках стыка с непроваром. Подварку неповоротных стыков при сварке корневого слоя электродами с целлюлозным покрытием или основного вида типа ВСО-50СК, а также аналогичными им, необходимо производить на участках стыка с непроварами.

Подварку выполняют перед началом сварки заполняющих слоев шва. Запрещается производить подварку способом сварки «на спуск».

Подварочный слой должен иметь ширину 8 - 10 мм и усиление высотой 1 - 3 мм.

2.4.15. Чтобы предупредить образование дефектов между слоями перед наложением каждого последующего слоя шва, поверхность предыдущего шва должна быть очищена от шлака и брызг наплавленного металла. После окончания сварки поверхность облицовочного слоя шва также должна быть очищена от шлака и брызг.

2.4.16. Минимально допустимое число слоев шва при ручной дуговой сварке указано в табл. 16.

2.4.17. Сварные соединения разрешается оставлять незаконченными только на одни сутки после окончания рабочего дня или при остановке работ, если число выполненных слоев шва соответствует табл. 17. Если число слоев не соответствует данным, приведенным в табл. 17, стык должен быть вырезан и заварен вновь.

|

Минимальное число слоев корневого слоя шва при сварке электродами с разным видом покрытия |

||

|

целлюлозный |

основной |

|

|

До 10 |

3 |

2 |

|

Свыше 10 - 15 |

4 |

3 |

|

Свыше 15 - 20 |

5 |

4 |

|

Свыше 20 - 25 |

6 |

5 |

|

Свыше 25 - 32 |

7 |

6 |

|

Необходимое число слоев при сварке корневого слоя шва электродами с разным видом покрытия |

||

|

целлюлозный |

основной |

|

|

До 10 |

Стык заваривается полностью |

|

|

Свыше 10 - 15 |

3 |

2 |

|

Свыше 15 |

4 |

3 |

Примечание. Число слоев указано без учета подварочного слоя.

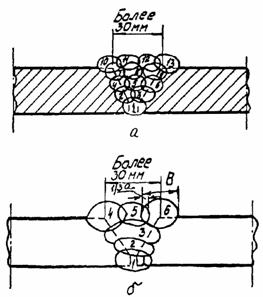

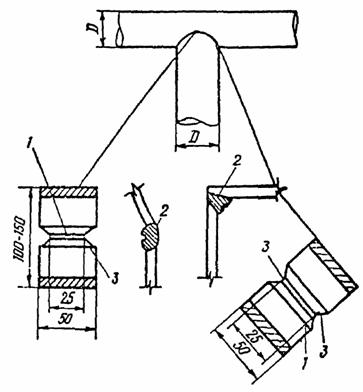

2.4.18. При ширине разделки более 30 мм рекомендуется применять многоваликовую сварку заполняющих и облицовочных слоев шва (рис. 4).

2.4.19. Перед возобновлением сварки незавершенного стыка труб при температуре окружающего воздуха +5 °С и ниже, а также при наличии влаги стык должен быть просушен.

Рис. 4. Схема выполнения заполняющих и облицовочного (а), только облицовочного (б) слоев шва несколькими валиками:

1 - 13 - слои шва; В - ширина валика

2.5. Двусторонняя автоматическая сварка под флюсом на базах типа БТС

2.5.1. Перед сваркой необходимо осуществить подготовительные операции и обработку кромок по данным рис. 5.

2.5.2. В зависимости от типа применяемого оборудования последовательность наложения слоев шва может быть следующей:

сварка наружных слоев шва и последующая сварка внутреннего слоя;

сварка первого наружного слоя и последующая одновременная сварка второго наружного и внутреннего слоя шва.

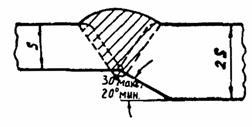

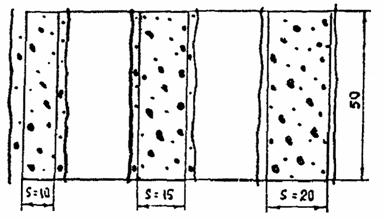

Для труб диаметром до 1020 мм

S = 6,0 - 10,9 мм

Для труб диаметром 720 - 1420 мм

S = 11,0 - 18,0 мм

Диаметры:

720 - 820 мм S = 18,1 - 22,0 мм;

1020 мм S = 18,1 - 21,0 мм;

1420 мм S = 18,1 - 20,0 мм

Диаметры:

1020 мм S = 21,1 - 27,0 мм;

1220 мм S = 19,7 - 27,0 мм;

1420 мм S = 20,1 - 32,0 мм

Рис. 5. Типы разделки кромок труб для двусторонней автоматической сварки под флюсом

|

Толщина стенки, мм |

Диаметр электродной проволоки, мм |

Порядковый номер слоя |

Ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Смещение электрода с зенита (надира), мм |

|

|

|

|

|

Наружная сварка |

Против вращения трубы |

|||

|

720 - 820 |

6,0 - 11,0 |

3 |

1 |

400 - 700 |

40 - 44 |

35 - 40 |

30 - 50 |

|

720 - 820 |

11,0 - 18,0 |

3 |

1 |

550 - 650 |

40 - 44 |

30 - 40 |

30 - 35 |

|

Последующие |

600 - 700 |

44 - 46 |

35 - 40 |

20 - 40 |

|||

|

720 |

18,1 - 22,0 |

3 |

1 |

700 - 750 |

42 - 44 |

40 - 45 |

30 - 50 |

|

Последующие |

750 - 800 |

44 - 46 |

50 - 55 |

30 - 40 |

|||

|

Облицовочный |

700 - 750 |

46 - 48 |

40 - 50 |

20 - 40 |

|||

|

4 |

1 |

850 - 900 |

42 - 44 |

45 - 50 |

30 - 50 |

||

|

Последующие |

900 - 950 |

44 - 46 |

50 - 55 |

30 - 40 |

|||

|

Облицовочный |

850 - 900 |

46 - 48 |

40 - 50 |

20 - 40 |

|||

|

1020 - 1220 |

9,0 - 11,0 |

3 |

1 |

600 - 700 |

40 - 44 |

35 - 45 |

50 - 70 |

|

1020 - 1220 |

11,0 - 18,0 |

3 |

1 |

650 - 800 |

42 - 44 |

40 - 50 |

50 - 70 |

|

Последующие |

700 - 800 |

44 - 46 |

35 - 45 |

40 - 60 |

|||

|

1020 - 1220 |

18,1 - 27,0 |

3 |

1 |

800 - 900 |

42 - 44 |

40 - 50 |

60 - 80 |

|

Последующие |

800 - 1000 |

44 - 46 |

45 - 55 |

40 - 60 |

|||

|

Облицовочный |

750 - 800 |

46 - 48 |

40 - 45 |

40 - 60 |

|||

|

1020 - 1220 |

18,1 - 27,0 |

4 |

1 |

900 - 1000 |

42 - 44 |

40 - 50 |

60 - 80 |

|

Последующие |

1000 - 1100 |

44 - 46 |

55 - 65 |

40 - 60 |

|||

|

Облицовочный |

850 - 900 |

46 - 48 |

40 - 50 |

40 - 60 |

|||

|

1420 |

15,7 - 18,0 |

3 |

1 |

800 - 900 |

42 - 44 |

50 - 55 |

60 - 80 |

|

Последующие |

750 - 800 |

44 - 46 |

40 - 50 |

60 - 80 |

|||

|

1420 |

18,1 - 20,5 |

3 |

1 |

900 - 1000 |

42 - 44 |

45 - 55 |

60 - 80 |

|

Последующие |

850 - 900 |

44 - 46 |

45 - 55 |

60 - 80 |

|||

|

Облицовочный |

800 - 850 |

46 - 48 |

40 - 50 |

40 - 60 |

|||

|

4 |

1 |

950 - 1050 |

44 - 46 |

50 - 60 |

60 - 80 |

||

|

Последующие |

1000 - 1100 |

44 - 46 |

60 - 70 |

60 - 80 |

|||

|

Облицовочный |

850 - 900 |

46 - 48 |

40 - 50 |

40 - 60 |

|||

|

1420 |

20,6 - 32,0 |

4 |

1 |

950 - 1100 |

44 - 46 |

50 - 60 |

60 - 80 |

|

Последующие |

1100 - 1200 |

44 - 46 |

60 - 70 |

60 - 80 |

|||

|

Облицовочный |

850 - 900 |

46 - 48 |

40 - 50 |

40 - 60 |

|||

|

|

|

|

Внутренняя сварка |

По или против вращения трубы |

|||

|

720 - 1220 |

6,0 - 11,0 |

3 |

1 |

400 - 600 |

42 - 46 |

35 - 45 |

15 - 20* |

|

720 - 1420 |

11,1 - 18,0 |

3 |

1 |

600 - 800 |

42 - 46 |

35 - 45 |

15 - 20 |

|

720 - 1420 |

18,1 - 32,0 |

3 |

1 |

700 - 850 |

42 - 46 |

40 - 50 |

15 - 20 |

|

720 - 1420 |

18,1 - 32,0 |

4 |

1 |

700 - 900 |

42 - 46 |

40 - 50 |

15 - 25 |

Примечание. Вылет электрода - 40 - 45 мм; полярность обратная; при сварке под флюсом АН-ВС толщин до 20,5 мм величину сварочного тока рекомендуется увеличить на 100 - 200 А при скорости сварки 60 - 100 м/ч, угол наклона электрода «вперед» - до 30°.

* Смещение электрода с надира трубы.

|

Толщина стенки, мм |

Порядковый номер слоя |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Смещение электрода с зенита, мм |

|

|

Наружная сварка |

||||||

|

820 - 1420 |

8,0 - 15,1 |

1 |

500 - 700 |

40 - 44 |

40 - 45 |

40 - 80 |

|

Последующий |

650 - 700 |

44 - 46 |

40 - 55 |

40 - 60 |

||

|

1420 |

15,7 - 20,5 |

1 |

700 - 750 |

42 - 44 |

45 - 55 |

60 - 80 |

|

Последующий |

600 - 650 |

44 - 46 |

40 - 50 |

40 - 60 |

||

|

20,6 - 32,0 |

1 |

700 - 750 |

40 - 44 |

40 - 50 |

60 - 80 |

|

|

Последующий |

750 - 800 |

44 - 46 |

55 - 60 |

40 - 60 |

||

|

Облицовочный |

700 - 750 |

46 - 48 |

40 - 50 |

40 - 60 |

||

|

Внутренняя сварка |

||||||

|

820 - 1420 |

8,0 - 32,0 |

1 |

500 - 800 |

40 - 44 |

40 - 50 |

По вращению или против вращения трубы, 15 - 20* |

Примечание. Полярность обратная. Вылет электрода 40 - 45 мм. Сварку выполнять только проволокой диаметром 3 мм. Угол наклона электрода «вперед» до 30°.

* Смещение электрода с надира трубы.

2.5.3. Режимы сварки наружных и внутренних слоев шва малоуглеродистых и низколегированных горячекатаных и нормализованных сталей приведены в табл. 18, термически упрочненных и из труб с контролируемой прокаткой - в табл. 19.

2.5.4. Число наружных слоев и ширина шва на последнем слое в зависимости от диаметра и толщины стенки труб приведены в табл. 20. Внутренний шов сваривают в один слой. Величина усиления внутреннего и наружного шва должна находиться в пределах 1 - 3 мм.

|

Толщина стенки трубы, мм |

Минимальное число наружных слоев |

Ширина облицовочного наружного шва, мм |

|

|

720 |

От 6,0 до 11,5 |

1 |

18 ± 3 |

|

Свыше 11,5 до 15,0 |

2 |

20 ± 3 |

|

|

» 15,0 до 17,5 |

3 |

20 ± 3 |

|

|

» 17,5 до 22,0 |

3 |

22 ± 4 |

|

|

820 |

От 8,0 до 11,5 |

1 |

18 ± 3 |

|

Свыше 11,5 до 15,0 |

2 |

20 ± 3 |

|

|

1020 - 1220 |

От 10,5 до 11,5 |

1 |

18 ± 3 |

|

Свыше 11,5 до 17,5 |

2 |

18 ± 3 |

|

|

» 17,5 до 21,5 |

2 |

22 ± 4 |

|

|

» 21,5 до 24,0 |

3 |

22 ± 4 |

|

|

» 24,1 до 27,0 |

4 |

24 ± 4 |

|

|

1420 |

От 15,8 до 20,5 |

2 |

22 ± 4 |

|

Свыше 20,5 до 24,0 |

3 |

24 ± 4 |

|

|

» 24,0 до 28,0 |

4 |

30 ± 4 |

|

|

» 28,0 до 32,0 |

5 |

32 ± 4 |

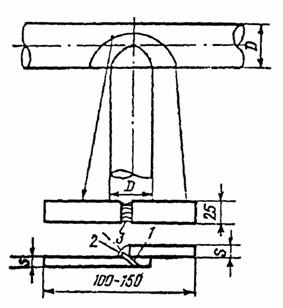

2.5.5. Геометрические размеры швов определяют на макрошлифах, изготовленных из каждого 200 стыка. Геометрические размеры швов, определяемые по макрошлифам, должны соответствовать данным рис. 6 и табл. 21. В случае отклонения геометрических параметров швов от заданных (см. рис. 6. табл. 21) сварку следует прекратить, отладить оборудование и режим сварки.

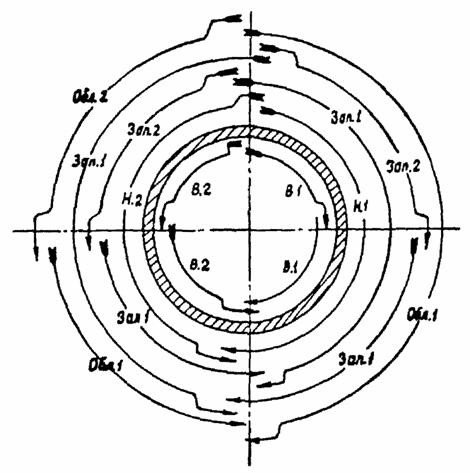

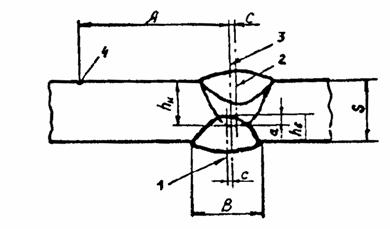

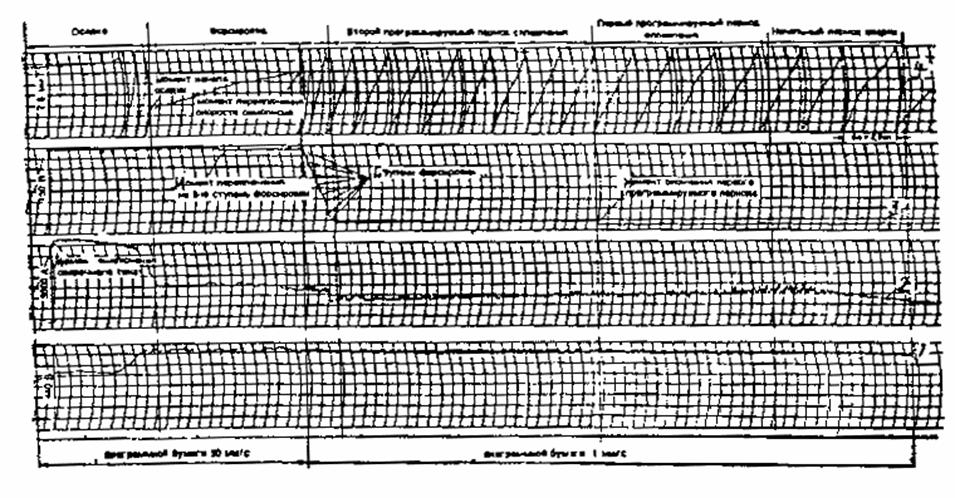

Рис.6. Макрошлиф образца из контрольных стыков:

1 - ось первого (наружного) слоя шва; 2 - ось внутреннего слоя шва; 3 - условная ось стыка; а - перекрытие наружного и внутреннего слоев шва (а ³ 3 мм при толщине стенки трубы 12 мм и более, а ³ 2 мм при толщине стенки менее 12 мм); с - смещение осей наружных и внутреннего слоев шва от условной оси стыка (с = ± 1 мм); hн и hв - глубина проплавления соответственно первого (наружного) и внутреннего слоев шва; Вв - ширина внутреннего шва (табл. 21)

Остальные 199 стыков, предшествующие вырезанному, следует считать годными, если в результате контроля просвечиванием в них не обнаружено недопустимых дефектов.

Если наружный облицовочный слой шва смещен относительно первого наружного слоя, стык считается годным при отсутствии в нем недопустимых дефектов и соблюдении заданных режимов. При этом оси наружного корневого и внутреннего швов должны совпадать или быть смещены относительно друг друга на величину не более 2 мм (рис. 7).

2.5.6. Для предотвращения непроваров и шлаковых включений автоматическую сварку прихваток и начального участка шва не следует выполнять при значениях тока ниже нижнего предела диапазона режимов сварки.

2.5.7. При заклинивании шлака в разделке во время сварки первого наружного слоя и для получения благоприятной менискообразной формы шва смещение электрода с зенита трубы должно быть на 5,0 - 10,0 мм выше значений, указанных в табл. 18 и 19.

|

Тип разделки кромок (см. рис. 5) |

Размеры внутреннего шва* (не более), мм |

||

|

глубина проплавления |

ширина шва, Вв |

||

|

6,0 |

а |

4 |

15 |

|

9,5 - 11,0 |

а |

6 |

15 |

|

11,1 - 15,2 |

б |

7 |

21 |

|

15,3 - 18,0 |

б |

9 |

26 |

|

18,1 - 21,0 |

в |

10 |

26 |

|

19,7 - 20,5 |

г |

12 |

26 |

|

21,1 - 32,0 |

г |

12 |

28 |

* ![]()

Рис. 7. Внешний вид макрошлифов сварных швов при двусторонней автоматической сварке под флюсом и симметричном и несимметричном расположении первого (наружного) и внутреннего слоев шва:

1 - первый (наружный) слой шва; 2 - облицовочный слой шва; 3 - внутренний слой шва

2.5.8. Начало и окончание сварки стыка должно располагаться на расстоянии не менее 100 мм от продольных швов свариваемых труб.

2.5.9. Во избежание образования шлаковых включений и непровара между первым наружным и внутренним слоями в начале прихватки или первого слоя шва рекомендуется делать шлифмашинкой пропил глубиной 4 - 5 мм, шириной 3 - 4 мм и длиной не менее 25 - 30 мм.

2.5.10. Чтобы избежать образования трещин, запрещается освобождать жимки центратора до полного завершения процесса сварки первого наружного слоя стыка.

2.5.11. Интервал времени между завершением первого наружного слоя шва и началом сварки внутреннего слоя не должен превышать:

1 ч, при положительной температуре воздуха;

30 мин при температуре воздуха ниже нуля.

2.5.12. Если сварку выполняют при отрицательных температурах, то запрещается скатывать сваренную плеть на мокрый грунт или снег до тех пор, пока стык не остынет до температуры окружающей среды.

2.5.13. В конце смены стыки труб должны быть заварены полностью. В порядке исключения, в случае выхода из строя оборудования, отключения сети и т.д. стыки труб до следующей смены разрешается оставлять с несваренным облицовочным слоем шва. При невыполнении указанного требования стыки подлежат вырезке.

2.6. Односторонняя автоматическая сварка под флюсом на базах типа ССТ-ПАУ

2.6.1. Ручная подварка корня шва осуществляется в соответствии с подразд. 2.4 настоящих ВСН.

2.6.2. Для улучшения отделимости шлаковой корки после выполнения корневого слоя шва допускается ручная дуговая сварка дополнительных слоев. Дополнительный (е) слой шва сваривают только после полного завершения корневого слоя шва по всему периметру стыка.

2.6.3. Нельзя начинать прихватку или ручную дуговую сварку корневого слоя шва на расстоянии менее 100 мм от продольного шва трубы.

2.6.4. Автоматическую подварку корня шва под флюсом выполняют по всему периметру стыка теми же материалами, которые рекомендованы для сварки заполняющих слоев, после сварки корневого слоя шва или после выполнения всех наружных слоев.

2.6.5. Если подварку осуществляют после сварки корневого слоя шва, то интервал между окончанием сварки корня шва и началом сварки подварочного слоя не должен превышать 40 мин.

2.6.6. Если подварку выполняют после завершения сварки наружных слоев шва, то интервал времени между окончанием сварки корня шва и началом выполнения подварочного слоя не должен превышать 1,5 ч.

2.6.7. Подварку стыков труб диаметрами 1020 - 1420 мм следует выполнять в один слой на режимах, приведенных в табл. 22.

|

Схема выполнения подварки |

Диаметр электродной проволоки, мм |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

Вылет электрода, мм |

Смещение с надира в направлении вращения трубы, мм |

|

|

Трубы из горячекатаных, нормализованных сталей и сталей контролируемой прокатки (до 588 МПа) |

После сварки корня шва |

3 |

450 - 500 |

44 - 46 |

25 - 30 |

30 - 35 |

30 - 35 |

|

4 |

550 - 600 |

44 - 46 |

30 - 40 |

40 - 50 |

30 - 50 |

||

|

После завершения всех наружных слоев шва |

3 |

550 - 600 |

44 - 46 |

30 - 35 |

30 - 35 |

30 - 50 |

|

|

4 |

600 - 650 |

44 - 46 |

30 - 40 |

40 - 50 |

30 - 50 |

||

|

Трубы из термически упрочненных сталей 588 - 637 МПа |

После сварки корня шва |

3 |

350 - 450 |

44 - 46 |

30 - 40 |

30 - 35 |

30 - 50 |

|

После завершения всех наружных слоев шва |

3 |

550 - 650 |

42 - 46 |

40 - 50 |

30 - 35 |

30 - 50 |

Примечания: 1. Режимы приведены для сварки на постоянном токе обратной полярности при угле наклона электрода, равном нулю.

2. Подварку корня шва термически упрочненных сталей следует заполнять электродной проволокой диаметром 3 мм при значениях погонной энергии не более 23 кДж/см.

2.6.8. Шов, полученный при автоматической подварке, должен иметь усиление не менее 1 и не более 3 мм, а ширину в пределах, указанных в табл. 21 для внутреннего слоя шва.

2.6.9. Глубина проплавления при автоматической подварке не должна превышать значений, регламентированных табл. 21.

2.6.10. Смещение осей наружных и внутренних слоев шва от условной оси стыка не должно превышать 1,0 мм.

2.6.11. Контроль параметров по пп. 2.6.9, 2.6.10 осуществляют на макрошлифах в соответствии с п. 2.6.8 и с рис. 6.

2.6.12. Автоматическую сварку заполняющих слоев шва под флюсом применяют для соединения труб диаметром 325 - 1420 мм с толщиной стенки до 32 мм включительно. Режимы автоматической сварки заполняющих слоев шва труб из горячекатаных, в том числе с контролируемой прокаткой, нормализованных и термически упрочненных сталей приведены в табл. 23.

2.6.13. Допускается автоматическая сварка под флюсом труб диаметром 219 - 273 мм, режимы сварки которых приведены в табл. 24.

2.6.14. Автоматическую сварку труб с повышенной толщиной стенки (более 23 мм) целесообразно проводить электродной проволокой диаметром 3 - 4 мм с применением флюса ФЦ-16, обеспечивающего удаление шлаковой корки из узкой разделки после выполнения первого прохода шва.

|

Толщина стенки, мм |

Диаметр электродной проволоки, мм |

Слои шва |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Смещение электрода с зенита, мм |

|

|

325 - 426 |

6 |

2 |

1 |

350 - 450 |

34 - 36 |

15 - 20 |

35 - 40 |

|

Последующие |

350 - 450 |

36 - 38 |

15 - 20 |

30 - 35 |

|||

|

7 - 12,5 |

2 |

1 |

400 - 500 |

34 - 36 |

30 - 35 |

35 - 40 |

|

|

Последующие |

450 - 500 |

36 - 38 |

30 - 35 |

30 - 40 |

|||

|

Более 12,5 |

3 |

1 |

500 - 600 |

34 - 36 |

25 - 35 |

35 - 40 |

|

|

Последующие |

650 - 750 |

36 - 38 |

30 - 40 |

30 - 40 |

|||

|

530 - 820 |

6 - 12,5 |

2 |

1 |

400 - 500 |

42 - 44 |

35 - 40 |

60 - 80 |

|

Последующие |

500 - 550 |

42 - 46 |

35 - 40 |

40 - 50 |

|||

|

3 |

1 |

550 - 650 |

42 - 44 |

35 - 50 |

40 - 60 |

||

|

Последующие |

700 - 750 |

44 - 46 |

35 - 50 |

30 - 40 |

|||

|

530 - 820 |

Более 12,5 |

3 |

1 |

550 - 650 |

42 - 44 |

35 - 50 |

40 - 60 |

|

Последующие |

680 - 750 |

44 - 46 |

35 - 50 |

30 - 40 |

|||

|

1020 - 1220 |

7 - 12,5 |

3 |

1 |

550 - 650 |

44 - 46 |

40 - 50 |

60 - 80 |

|

Последующие |

650 - 750 |

46 - 48 |

40 - 50 |

40 - 60 |

|||

|

4 |

1 |

800 - 900 |

44 - 46 |

45 - 50 |

60 - 80 |

||

|

Последующие |

900 - 950 |

46 - 48 |

45 - 55 |

40 - 60 |

|||

|

1020 - 1220 |

Более 12,5 |

3 |

1 |

750 - 800 |

44 - 46 |

45 - 55 |

60 - 80 |

|

Последующие |

600 - 850 |

46 - 48 |

40 - 55 |

40 - 60 |

|||

|

4 |

1 |

800 - 900 |

44 - 46 |

45 - 55 |

60 - 80 |

||

|

4 |

Последующие |

1000 - 1100 |

46 - 48 |

70 - 90 |

40 - 60 |

||

|

4 |

Облицовочный |

800 - 900 |

46 - 48 |

40 - 50 |

40 - 60 |

||

|

1420 |

9 - 16 |

3 |

1 |

750 - 800 |

44 - 46 |

40 - 50 |

80 - 100 |

|

Последующие |

800 - 850 |

46 - 48 |

40 - 50 |

40 - 80 |

|||

|

4 |

1 |

800 - 900 |

44 - 46 |

40 - 55 |

80 - 100 |

||

|

Последующие |

800 - 900 |

46 - 48 |

40 - 50 |

40 - 80 |

|||

|

1420 |

Более 16 |

3 |

1 |

750 - 800 |

44 - 46 |

40 - 50 |

60 - 100 |

|

Последующие |

800 - 850 |

44 - 46 |

50 - 55 |

60 - 80 |

|||

|

Облицовочный |

850 - 900 |

46 - 48 |

40 - 50 |

40 - 80 |

|||

|

4 |

1 |

800 - 900 |

44 - 46 |

40 - 55 |

80 - 100 |

||

|

Последующие |

1000 - 1100 |

44 - 46 |

70 - 90 |

60 - 80 |

|||

|

Облицовочный |

800 - 900 |

46 - 48 |

40 - 50 |

40 - 80 |

Примечания: 1. Режимы даны для сварки постоянным током обратной полярности.

2. При сварке термически упрочненных труб запрещается применять сварочную проволоку диаметром 4 мм.

3. При сварке труб большого диаметра под флюсом АН-ВС величину тока рекомендуется увеличить на 100 - 200 А.

4. При сварке заполняющих и облицовочного слоев шва под флюсом АН-ВС скорость сварки увеличивается до 100 м/ч.

5. Вылет электрода диаметром 2 мм - 30 - 35 мм, 3 мм - 40 - 45 мм, 4 мм - 40 - 50 мм; угол наклона электрода «вперед» - до 30°.

|

Толщина стенки трубы, мм |

Диаметр электродной проволоки, мм |

Слои шва |

Сварочный ток, А |

Напряжение на дуге, В |

Скорость сварки, м/ч |

Вылет электродной проволоки, мм |

Смещение электродной проволоки с зенита, мм |

Угол наклона электродной проволоки по направлению сварки, град |

|

|

219 |

6 |

2 |

Первый |

300 - 360 |

34 - 36 |

14 |

35 - 40 |

60 |

До 12 |

|

Последующие |

320 - 340 |

36 - 38 |

14 |

35 - 40 |

60 |

До 12 |

|||

|

273 |

6 |

2 |

Первый |

360 - 440 |

34 - 36 |

14 |

35 - 40 |

60 |

До 15 |

|

Последующие |

360 - 440 |

36 - 38 |

14 |

35 - 40 |

60 |

До 15 |

В этом случае сварку первого слоя шва рекомендуется осуществлять по центру узкой разделки током 500 - 600 А при напряжении на дуге 30 - 32 В и скорости сварки 25 - 40 м/ч.

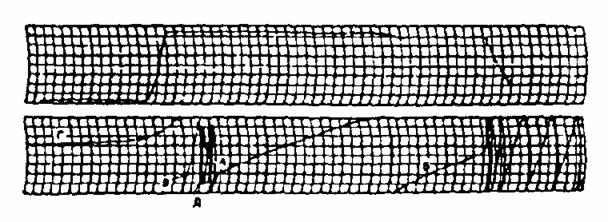

2.6.15. При сварке толстостенных труб разрешается наложение заполняющих (первого, второго и т.д.) и облицовочного слоев шва параллельными (с перекрытием) проходами (рис. 8). В этом случав напряжение горения дуги снижают на 2 - 4 В и скорость сварки увеличивают не менее чем на 20 %.

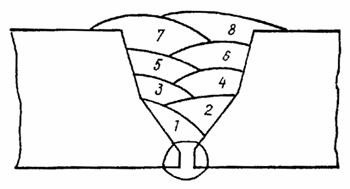

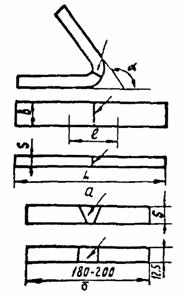

Рис. 8. Рекомендуемая схема наложения швов при односторонней автоматической сварке под флюсом кольцевых стыков труб параллельными проходами:

1 - 8 - порядковые номера слоев

2.6.16. Число слоев (без учета подварочного слоя), выполненных автоматической сваркой под флюсом, зависит от толщины стенки труб:

|

Число слоев шва (не менее) |

|

|

До 16,5 |

2 |

|

Свыше 16,5 до 20,5 |

3 |

|

» 20,5 до 24,0 |

4 |

|

» 24,0 до 28,0 |

5 |

|

» 28,0 до 32,0 |

6 |

2.6.17. Ширина облицовочного шва, выполненного двумя параллельными с перекрытием слоями (проходами), не должна превышать допустимой ширины однопроходного облицовочного шва в соответствии с табл. 25. Сопряжение облицовочных швов между собой и основным металлом должно быть плавным.

|

Ширина сварного шва, мм, не более |

|

|

От 6 до 8 |

14 ± 4 |

|

Свыше 8 до 12 |

20 ± 4 |

|

» 12 до 16 |

24 ± 4 |

|

» 16 до 20,5 |

26 ± 4 |

|

» 20,5 до 28 |

32 ± 4 |

|

» 28 до 32 |

34 ± 4 |

2.6.18. Если значения сварочного тока превышают 600 А, то автоматическую сварку под флюсом целесообразно выполнять током прямой полярности. При этом ток следует увеличить на 100 А, а скорость сварки установить по верхнему пределу диапазона скоростей, указанного в табл. 23. Все остальные параметры режима сварки, указанные в табл. 23, оставить без изменения.

2.6.19. При переходе на прямую полярность после отработки режимов сварки необходимо сварить допускной стык и испытать его в соответствии со СНиП III-42-80.

2.6.20. Автоматическую сварку током прямой полярности следует выполнять теми же сварочными материалами, которые применяют при сварке на обратной полярности.

2.6.21. Сварные соединения разрешается оставлять в конце смены незаконченными в том случае, если не сварен только облицовочный слой шва. Указанные стыки должны быть обязательно подварены изнутри трубы. При невыполнении указанных требований стыки подлежат вырезке.

Сварные соединения на базах типа БНС (база наружной сварки) оставлять незаконченными не разрешается.

2.6.22. Для предотвращения увлажнения стыков в случае непогоды (дождь, снег, иней) стыки, сваренные корневым слоем шва, перед автоматической сваркой под флюсом должны быть укрыты влагоустойчивыми поясами шириной не менее 250 - 300 мм. Если стыки, сваренные корневым слоем шва, попадают на пост автоматической сварки со следами влаги (снега, инея и т.д.) на кромках, их необходимо просушить в соответствии с требованиями настоящих ВСН.

2.7. Автоматическая сварка неповоротных стыков трубопроводов порошковой проволокой с принудительным формированием

2.7.1. В процессе сварки следует выдерживать определенную глубину сварочной ванны внутри плавильного пространства. Расстояние от поверхности ванны до передней кромки ползуна должно составлять 7 - 10 мм для порошковой проволоки ПП-АН24СМ и ПП-АН30С и 5 - 7 мм - для порошковой проволоки ПП-АН19. Регулировка положения дуги по высоте плавильного пространства обеспечивается остановкой сварочной головки без прекращения подачи проволоки и горения дуги или увеличением скорости движения. В первом случае дуга и сварочная ванна поднимаются к переднему торцу ползуна, во втором - опускаются в глубь плавильного пространства.

2.7.2. Для качественного выполнения замка в зените трубы (в нижнем положении) сварку первой головкой завершают на скорости, превышающей скорость заполнения разделки в 1,5 - 2 раза, что позволяет получить плавный переход к последующему слою. Второй головкой наезжают на образовавшийся скос, формирующий ползун приостанавливают, не доходя 10 - 15 мм до начала предыдущего слоя и заплавляют промежуток между слоями. При подходе головки к зениту трубы целесообразно несколько увеличить амплитуду колебаний, а напряжение на дуге уменьшить на 1 - 2 В.

2.7.3. По окончании сварки стыка производится осмотр и ручная дуговая подварка неудовлетворительно сформированных участков.

2.7.4. Ремонт неудовлетворительно сформированных участков производят в соответствии с указаниями в подразделе 2.10 настоящих ВСН.

2.7.5. При сварке по ручной подварке к сборке под последующую автоматическую сварку порошковой проволокой допускают трубы с заводской разделкой кромок, а также с кромками, обрезанными механизированной или ручной газовой резкой. В этом случае прямолинейность реза должна обеспечивать прохождение формирующего ползуна с зазором между боковыми стенками его выступа и кромками в пределах не более 1 - 1,5 мм. Чешуйчатость поверхности реза после ручной газовой резки должна быть зачищена шлифмашинкой.

2.7.6. Кромки и прилегающие к ним внутренняя и наружная поверхности труб шириной не менее 10 мм перед сборкой должны быть зачищены до чистого металла. Попадание влаги, масла и грязи в разделку кромок следует исключить. Для прохода формирующего ползуна наружное усиление продольного (спирального) шва должно быть снято до 0 - 0,5 мм на расстоянии не менее 25 мм от кромки.

2.7.7. Для прохода сварочной головки высота лежек должна обеспечивать расстояние не менее 600 мм между трубой и грунтом, а расстояние от стыка до края опоры должно быть не менее 2 мм.

2.7.8. Толщина корневого слоя под автоматическую сварку приведена в табл. 26 для проволоки диаметром 2,4 мм и в табл. 27 - для проволок диаметром 2,0 и 2,6 мм (величина ее должна быть не менее 5 мм). Внутренняя подварка стыков диаметром 1020 мм и более должна осуществляться в соответствии с подразделом 2.4 настоящих ВСН.

2.7.9. При сварке труб диаметров 1020 - 1420 мм для уменьшения вероятности прожога в потолочном положении при толщине корневого слоя 5 мм внутренняя подварка обязательна на нижней четверти периметра стыка независимо от вида покрытия электродов, использованных при ручной сварке корня шва. При сварке труб диаметром 530 - 820 мм толщину корневого слоя шва во избежание прожога следует увеличивать снаружи.

2.7.10. Порошковую проволоку диаметром 2,0 мм следует использовать при сварке облицовочного слоя труб с толщиной стенки 9,5 - 10 мм. При использовании проволоки диаметром 2,4 мм для улучшения условий стабильности процесса сварки и формирования сварного соединения глубину формирующей канавки на водоохлаждаемом ползуне следует увеличить на 1 мм.

|

Высота слоя при толщине трубы, мм |

|||||||

|

До 10 |

10,1 - 12,0 |

13,1 - 14,0 |

14,1 - 17,0 |

17,1 - 20,0 |

20,1 - 23,0 |

22,1 - 26,0 |

|

|

Корневой слой (ручная сварка) |

5* |

6 - 7* |

6 - 7* |

8 - 9** |

6 - 7* |

6 - 7 |

6 - 7* |

|

1-й заполняющий слой (автоматическая сварка) |

- |

- |

- |

- |

6 - 7 |

7 - 8 |

6 - 7 |

|

2-й заполняющий слой (автоматическая сварка) |

- |

- |

- |

- |

- |

- |

6 |

|

Облицовочный слой (автоматическая сварка) |

5 |

5 - 6 |

7 - 8 |

8 - 9 |

6 - 7 |

8 - 9 |

6 - 7 |

* Два прохода электродами с целлюлозным видом покрытия, либо один проход электродами с основным видом покрытия.

** То же с дополнительным проходом, выполненным электродами с основным видом покрытия.

2.7.11. Поверхность корневого шва перед автоматической сваркой во избежание местных непроваров и шлаковых включений должна быть очищена от шлака, наплывов и крупной чешуи с применением шлифовальных кругов более тщательно, чем перед последующей ручной сваркой и иметь плавный переход к основному металлу.

2.7.12. Автоматическую сварку порошковой проволокой с принудительным формированием по ручной подварке осуществляют в один или несколько слоев в зависимости от толщины стенки трубы и диаметра проволоки. Число слоев и их толщина приведены в табл. 26 (для проволоки диаметром 2,4 мм) и 27 (для проволоки диаметром 2,0 и 2,6 мм).

|

Высота слоя при толщине стенки трубы, мм |

|||||||

|

До 10 |

10,1 - 12,0 |

12,1 - 15,0 |

15,1 - 17,0 |

17,1 - 20,0 |

20,1 - 23,0 |

23,1 - 26,0 |

|

|

Корневой слой (ручная сварка) |

5 |

6 - 7 |

6 - 7 |

5 |

5 |

6 - 7 |

6 - 7 |

|

1-й заполняющий слой (автоматическая сварка) |

- |

- |

- |

6* |

7 - 8 |

7 - 8** |

6** |

|

2-й заполняющий слой (автоматическая сварка) |

- |

- |

- |

- |

- |

- |

6** |

|

Облицовочный слой (автоматическая сварка) |

5 |

5 - 6 |

7 - 8 |

5 - 6* |

7 - 8* |

8 - 9** |

7 - 8** |

* Сварка проволокой диаметром 2,0 мм.

** Сварка проволокой диаметром 2,6 мм.

2.7.13. При сварке заполняющих слоев применяют формирующие ползуны с выступом, а при сварке облицовочных слоев - ползуны с канавкой по форме усиления. В зависимости от диаметра труб, толщины стенки и номера слоя высоту и ширину выступа необходимо подгонять таким образом, чтобы обеспечить высоту слоя в соответствии с табл. 26 и 27, а зазор между боковыми стенками выступа ползуна и стенками разделки кромок должен быть не более 1 - 1,5 мм.

Канавка ползуна должна перекрывать разделку. Поверхность канавки и выступа ползуна после сварки каждых 3 - 5 стыков должны зашлифовываться от задиров для улучшения качества поверхности швов.

2.7.14. Сварку стыка осуществляют двумя сварочными головками, расположенными на противоположных сторонах трубы и работавшими одновременно или поочередно.

2.7.15. Режимы сварки порошковой проволокой диаметром 2,4 мм приведены в табл. 28, а порошковыми проволоками диаметром 2,0 и 2,6 мм - в табл. 29. При этом следует иметь в виду, что уменьшение напряжения на дуге приводит к появлению несплавлений по кромкам, а увеличение напряжения - к появлению газовых пор. Сварку выполняют на постоянном токе обратной полярности от источников тока с жесткой (пологопадающей) вольтамперной характеристикой.

|

Толщина стенки трубы, мм |

Вид шва |

Сварочный ток, А |

Напряжение на дуге, В |

|

|

ПП-АН19 |

До 17,0 мм включительно |

Облицовочный |

300 - 350 |

26 - 28 |

|

17,1 - 23,0 |

Заполняющий |

260 - 300 |

25 - 27 |

|

|

Облицовочный |

300 - 350 |

26 - 28 |

||

|

23,1 - 26,0 |

1-й заполняющий |

260 - 300 |

25 - 27 |

|

|

2-й заполняющий |

280 - 320 |

25 - 27 |

||

|

Облицовочный |

300 - 350 |

27 - 29 |

||

|

ПП-АН24 ПП-АН24СМ |

До 17,0 мм включительно |

Облицовочный |

300 - 400 |

25 - 29 |

|

17,1 - 23,0 |

Заполняющий |

280 - 320 |

24 - 28 |

|

|

Облицовочный |

300 - 400 |

26 - 31 |

||

|

ПП-АН24 |

23,1 - 26,0 |

1-й заполняющий |

280 - 320 |

24 - 28 |

|

ПП-АН24СМ |

2-й заполняющий |

300 - 350 |

25 - 29 |

|

|

Облицовочный |

300 - 400 |

26 - 30 |

||

|

ПП-АН30 |

До 17 мм включительно |

Облицовочный |

300 - 360 |

26 - 29 |

|

17,1 - 23,0 |

Заполняющий |

280 - 320 |

24 - 26 |

|

|

Облицовочный |

300 - 360 |

26 - 29 |

||

|

23,1 - 26,0 |

1-й заполняющий |

280 - 320 |

24 - 26 |

|

|

2-й заполняющий |