| Информационная система |  |

Исполнительный комитет

Московского городского Совета народных депутатов

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ИНСТРУКЦИЯ

ПО СТРОИТЕЛЬСТВУ ДОРОЖНЫХ

АСФАЛЬТОБЕТОННЫЙ ПОКРЫТИЙ

В г. МОСКВЕ

ВСН 175-82

МОСКВА - 1982

Настоящая «Инструкция по строительству дорожных асфальтобетонных покрытий в г. Москве» обязательна для всех организаций, выполняющих проектирование, строительство и ремонт дорог в г. Москве.

«Инструкция» вводится взамен следующих нормативных документов: ВСН 8-62 (1), ВСН 4-66 (2), ВСН 5-68 (3).

«Инструкция» разработана на основе научно-исследовательских и экспериментальных работ НИИМосстроя, выполненных за период с 1962 по 1980 г. с участием треста Мосасфальтстрой Главмосинжстроя и объединения Асфальтобетон Главмосдоруправления, и обобщения отечественного и зарубежного опыта строительства дорожных асфальтобетонных покрытий на транспортных магистралях и улицах и автомобильных дорогах, а также с учетом требований действующих Строительных норм и правил, Государственных стандартов и ведомственных строительных норм.

«Инструкция» согласована с Техническим управлением Мосгорисполкома, ГлавАПУ, СоюздорНИИ, Мосинжпроектом, Главмосинжстроем, Главмосдоруправлением, трестом Мосасфальтстрой, Мосгоркомом профсоюза рабочих строительства и промстройматериалов.

Размерности физических единиц приняты по СН-528-80 «Перечень единиц физических величин, подлежащих применению в строительстве».

Составители: В. Н. Кононов, М. И. Клейман (НИИМосстрой), Э. С. Файнберг (Главмосинжстрой), Ю. П. Гончаров (Главмосдоруправление). Руководитель разработки В. Н. Кононов.

СОДЕРЖАНИЕ

|

Техническое управление Мосгорисполкома |

Ведомственные строительные нормы |

ВСН-175-82 взамен |

|

ИНСТРУКЦИЯ |

1. ОБЩАЯ ЧАСТЬ

Типы конструкций дорожных

одежд с асфальтобетонными

покрытиями, область и условия их применения

1.1. Конструкция дорожной одежды с асфальтобетонным покрытием и толщины ее слоев определяются проектом. Разработка проекта осуществляется с учетом рекомендаций альбома типовых конструкций [4]. Принципиальные схемы типовых конструкций дорожных одежд с асфальтобетонным покрытием представлены на рис. 1.

1.2. Конструкции I и II предназначаются для скоростных дорог и магистральных улиц, в том числе и для других категорий городских улиц и дорог [5]. Эти конструкции состоят из монолитной асфальтобетонной плиты (основной слой), укладываемой на технологический щебеночный слой или непосредственно на земляное полотно. Сверху такая конструкция замыкается слоем износа из асфальтового бетона.

Расчет таких конструкций производится по методу, изложенному в ВСН-5-76 «Инструкция по расчету и конструированию дорожных одежд с асфальтобетонным покрытием» [6] с учетом приложения 1.

|

Внесены |

УТВЕРЖДЕНЫ |

Срок |

Рис. 1 Принципиальные схемы дорожных одежд с асфальтобетонным покрытием:

I - асфальтобетонное покрытие на технологическом щебеночном слое; II - то же, на грунте; III - то же, на бетонном основании из тощего бетона; IV - то же, на бетонном основании из бетона 200; 1 - слой износа (асфальтовый бетон типа. А, Б, В, Г, Д; литой, декоративный); 2 - основной (нижний) слой (крупно-, среднезернистый асфальтовый бетон, регенерированный); 3 - основание (тощий бетон); 4 - основание (бетон 200); 5 - технологический слой (щебеночные и гравийные материалы с обработкой или без обработки вяжущими); 6 - то же (тощий бетон, цементно-песчаная смесь); 7 - песчаный подстилающий слой.

1.3. Конструкция III и IV предназначаются для магистральных улиц районного значения и улиц и дорог местного значения. Эти конструкции состоят из трехслойного асфальтобетонного покрытия, устраиваемого на основании из тощего бетона (III) или бетона марки 200. Бетонное основание укладывается по технологическому слою [7].

1.4. Марку, тип и вид асфальтового бетона рекомендуется принимать в соответствии с табл. 1 в зависимости от категории улиц и дорог и от назначения конструктивных слоев.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОСНОВАНИЮ ПОД АСФАЛЬТОБЕТОННЫЕ ПОКРЫТИЯ

Подстилающий слой

2.1. Подстилающий слой - нижняя часть искусственного основания дорожной одежды, задачей которого является отвод всей свободной воды, поступающей в основания в расчетный период, и временное размещение ее в порах дренирующего слоя до начала работы водоотводящих устройств.

Толщина подстилающего слоя устанавливается проектом из условия обеспечения водоотвода, морозоустойчивости и прочности всей дородной конструкции.

Рекомендуемая область применения асфальтобетонных смесей для дорожных покрытий с учетом категории улиц и дорог

|

Категория улиц и дорог |

Конструктивные слои покрытия |

||||||||||||

|

слои износа |

основной (нижний) слой |

||||||||||||

|

асфальтобетонные смеси |

|||||||||||||

|

марка по ГОСТу |

литые типа |

декоративные |

крупно- и среднезернистые, типа |

песчаные |

регенерированные типа |

||||||||

|

I |

II |

III |

IV |

I |

II |

ковровые |

мозаичные |

I |

II |

I |

II |

||

|

тип асфальтобетона |

|||||||||||||

|

Скоростные дороги |

А, Б, Г |

Б, Г |

- |

- |

+ |

- |

- |

+ |

+ |

- |

- |

- |

- |

|

Магистральные улицы и дороги: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

общегородского значения |

А, Б, Г |

Б, Г |

- |

- |

+ |

+ |

- |

+ |

+ |

- |

- |

- |

- |

|

районного значения |

Б, В, Г |

Б, Г |

- |

- |

+ |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

|

дороги грузового движения |

Б, В, Г |

Б, В, Г |

- |

- |

+ |

+ |

- |

- |

+ |

+ |

- |

- |

+ |

|

Улицы и дороги местного значения: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

жилые улицы |

В |

В, Д |

В, Д |

В, Д |

- |

+ |

+ |

- |

+ |

- |

+ |

+ |

+ |

|

дороги промышленных и коммунально-складских районов |

Б, В |

Б, В, Г |

- |

- |

- |

+ |

- |

- |

+ |

+ |

- |

- |

- |

|

пешеходные улицы и дороги |

- |

Д |

Д |

Д |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

|

проезды |

В |

В, Д |

В, Д |

В, Д |

- |

- |

- |

- |

+ |

- |

+ |

+ |

+ |

|

Мосты, эстакады |

Б, Г |

- |

- |

- |

+ |

+ |

+ |

- |

- |

- |

- |

- |

- |

Примечание. Для нижнего слоя в покрытии на мостах, эстакадах применяют только плотный мелкозернистый асфальтобетон типа Б и В. Для верхнего слоя в смесях типа Б используется дробленый песок.

2.2. До начала работ по устройству подстилающего слоя должны быть выполнены все работы, предусмотренные проектом: прокладка подземных коммуникаций, устройство дренажа с засыпками и устройство закрытой водосточной сети и дренажа, вынос, усиление и ремонт существующих подземных коммуникаций, засыпка песчаным грунтом и уплотнение траншей и котлованов, планировка и уплотнение корыта земляного полотна.

2.3. Для устройства подстилающего слоя используются пески, удовлетворяющие требованиям ГОСТ 8736-77 с коэффициентом фильтрации не менее В/2 м/сут., где В - ширина проезжей части, м.

При «чистых» песчаных грунтах земляного полотна с коэффициентом фильтрации более 3 м/сут. подстилающий слой не устраивается.

2.4. Уплотнение подстилающего слоя следует производить при влажности песка близкой к оптимальной (Wопт), но не более l,3Wопт, коэффициент уплотнения подстилающего слоя должен быть не менее 0,98 [8].

Технологический слой

2.5. Технологический слой - часть искусственного основания устраивается по подстилающему слою при механизированном распределении асфальтобетонных или бетонных смесей для обеспечения движения и маневрирования асфальтоукладчиков и транспорта, подвозящего строительные материалы. Толщина технологического слоя принимается в пределах от 0,12 до 0,18 м.

2.6. Для устройства технологического слоя применяются: фракционированный щебень; щебеночные, гравийно-песчаные материалы, обработанные и необработанные органическими вяжущими. В конструкциях с бетонным основанием для устройства технологического слоя используются песчано-цементные смеси и тощий бетон марки не свыше 50.

Рекомендуемый гранулометрический состав щебеночной и гравийно-песчаной смеси приведен в табл. 2.

Рекомендуемый зерновой (гранулометрический) состав минеральной части смесей для устройства технологического слоя

|

Вид смеси |

Содержание в % зерен минерального материала мельче, мм |

|||||

|

40 |

20 |

10 |

5 |

0,63 |

0,071 |

|

|

Щебеночная |

95-100 |

40-70 |

25-45 |

20-35 |

5-15 |

2-5 |

|

Гравийно-песчаная |

90-100 |

65-85 |

- |

35-50 |

8-20 |

2-6 |

|

95-100 |

95-100 |

60-75 |

41-56 |

9-21 |

2-6 |

|

2.7. Укладка щебеночной или гравийно-песчаной смеси производится сразу после доставки их на объект. Для исключения расслаивания щебеночной смеси при транспортировании она должна иметь влажность 4-6 % по массе. При использовании гравийно-песчаной смеси в ее составе должно быть порядка 2-4 % по массе пылеватых и глинистых частиц.

2.8. При применении фракционированного щебня технологический слой устраивается по принципу щебеночного основания. В этом случае следует применять щебень из осадочных горных пород следующих фракций: 40-70, 10-20(25) и 0-10(15) мм. Марка щебня по дробимости при сжатии (раздавливании) в цилиндре должна быть не ниже 600, а по износу (истиранию) в полочном барабане И-III.

Бетонное основание

2.9. Основание устраивают из бетона марки 200 или тощего бетона толщиной, указанной в проекте, в виде плиты одинаковой толщины по всему сечению, разделенной температурными швами [см. 7].

2.10. В бетонном основании устраиваются поперечные и продольные швы. Расположение температурных швов определяется в проекте. Поперечные швы устраиваются в свежеуложенном бетоне или нарезаются в затвердевшем бетоне.

При производстве работ по устройству конструктивных слоев искусственного основания и при приемке законченных работ следует руководствоваться допускаемыми значениями отклонений от проектных размеров, приведенных в приложении 1.

3. АСФАЛЬТОБЕТОННЫЕ СМЕСИ И АСФАЛЬТОБЕТОН. РАЗНОВИДНОСТИ, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Верхний слой (слой износа) покрытия

3.1. Для устройства верхнего слоя (слоя износа) покрытия применяют: асфальтобетонные (горячие) смеси, выпускаемые по ГОСТ 9128-76 [9]; смеси с использованием щебня из искусственных каменных материалов и литые смеси [11].

3.2. Асфальтобетонные смеси для верхнего слоя покрытия разделяются на:

марки - 1 - IV - по качеству применяемых материалов;

виды - средне- и мелкозернистые, песчаные - по наибольшему размеру зерен минерального материала;

типы - А, Б, В, Г, Д - по количественному содержанию в них щебня и виду песка.

Для всех разновидностей ГОСТом определены технические требования по показателям физико-механических свойств и по зерновому (гранулометрическому) составу минеральной части (табл. 3 и 4).

Зерновой (гранулометрический) состав минеральной части

асфальтобетонных смесей и содержание в них битума для

верхнего слоя (слоя износа) асфальтобетонного покрытия

(извлечение из ГОСТ 9128-76)

|

Вид асфальтобетонных смесей и тип асфальтового бетона |

Содержание в % зерен минерального порошка мельче, мм |

Примерный расход битума в % от массы минеральной части |

|||||||||

|

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,68 |

0,315 |

0,14 |

0,071 |

||

|

Среднезернистых типов: |

|

|

|

|

|

|

|

|

|

|

|

|

А |

95-100 |

78-85 |

60-70 |

35-50 |

24-38 |

17-28 |

12-20 |

9-15 |

6-11 |

4-10 |

5,0-6,0 |

|

Б |

95-100 |

85-91 |

70-80 |

50-65 |

38-52 |

28-39 |

20-29 |

14-22 |

9-16 |

6-12 |

5,0-6,0 |

|

В |

95-100 |

91-96 |

80-90 |

65-80 |

52-66 |

39-53 |

29-40 |

20-28 |

12-20 |

8-14 |

6,0-7,0 |

|

Мелкозернистых типов: |

|

|

|

|

|

|

|

|

|

|

|

|

А |

- |

95-100 |

63-75 |

35-50 |

24-38 |

17-28 |

12-20 |

9-15 |

6-11 |

4-10 |

5,0-6,0 |

|

А |

- |

- |

95-100 |

35-50 |

24-38 |

17-28 |

12-20 |

9-15 |

6-11 |

4-10 |

5,0-6,0 |

|

Б |

- |

95-100 |

75-85 |

50-65 |

38-52 |

28-39 |

20-29 |

14-22 |

9-16 |

6-12 |

5,5-7,0 |

|

Б |

- |

- |

95-100 |

50-65 |

38-52 |

28-39 |

20-29 |

14-22 |

9-16 |

6-12 |

5,5-7,0 |

|

В |

- |

95-100 |

85-93 |

65-80 |

52-66 |

39-53 |

29-40 |

20-28 |

12-20 |

8-14 |

6,0-7,0 |

|

В |

- |

- |

95-100 |

65-80 |

52-66 |

39-53 |

29-40 |

20-28 |

12-20 |

8-14 |

6,0-7,0 |

|

Песчаные типов: |

|

|

|

|

|

|

|

|

|

|

|

|

Г |

- |

- |

- |

95-100 |

68-83 |

45-67 |

28-50 |

18-35 |

11-23 |

8-14 |

7,0-9,0 |

|

Д |

- |

- |

- |

95-100 |

74-93 |

53-86 |

37-75 |

27-55 |

17-33 |

10-16 |

7,0-9,0 |

Примечание. Над чертой показана непрерывная гранулометрия, под чертой - прерывистая.

Показатели

физико-механических свойств асфальтового бетона для устройства верхнего слоя

(слоя износа) покрытия

(извлечение

из ГОСТ 9128-76)

|

Марка |

Обозначение |

Нормы по типам асфальтового бетона |

||||

|

А |

Б |

В |

Г |

Д |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

I |

П |

15-19 |

18-22 |

|

||

|

П0 |

2,5-4,5 |

|||||

|

W0 |

2-4,5 |

1,5-3,5 |

1,5-3 |

1,5-3,5 |

||

|

Н, не более |

0,5 |

|||||

|

R50, не менее |

0,9 |

1,0 |

1,4 |

|||

|

R20, не менее |

2,4 |

|||||

|

R0, не более |

9,0 |

|||||

|

Кв, не менее |

0,9 |

|||||

|

Кq, не менее |

0,85 |

|||||

|

II |

П |

15-19 |

18-22 |

£22 |

||

|

П0 |

2,5-4,5 |

|

||||

|

W0 |

2-4,5 |

1,5-3,5 |

1,5-3 |

1,5-3,5 |

1,5-3 |

|

|

Н, не более |

1,0 |

|

||||

|

R50, не менее |

0,8 |

0,9 |

1,2 |

|||

|

R20, не менее |

2,2 |

|

||||

|

R0, не более |

9,0 |

|||||

|

Кв, не менее |

0,85 |

|||||

|

Кq, не менее |

0,75 |

|||||

|

III |

П |

|

15-19 |

18-22 |

|

£ 22 |

|

П0 |

2,5-4,5 |

2,5-4,5 |

||||

|

W0 |

1,5-3,5 |

1-3 |

1-3 |

|||

|

Н, не более |

1,0 |

1,0 |

||||

|

R50, не менее |

0,9 |

1,0 |

||||

|

R20, не менее |

2,0 |

2,0 |

||||

|

R0, не более |

9,0 |

9,0 |

||||

|

Кв, не менее |

0,8 |

0,8 |

||||

|

Кq, не менее |

0,7 |

0,7 |

||||

|

IV |

П |

|

15-19 |

18-22 |

|

£ 22 |

|

П0 |

2,5-4,5 |

2,5-4,5 |

||||

|

W0 |

1,5-3,5 |

1-3 |

1-3 |

|||

|

Н, не более |

1,5 |

1,5 |

||||

|

R50, не менее |

0,8 |

0,8 |

||||

|

R20, не менее |

1,6 |

1,6 |

||||

|

R0, не более |

9,0 |

9,0 |

||||

|

Кв, не менее |

0,7 |

0,7 |

||||

|

Кq, не менее |

0,6 |

0,6 |

||||

Примечания: 1. П - пористость минерального остова, % по объему: По - остаточная пористость, % по объему; Wо - водонасыщение, % по объему; Н - набухание, % по объему; R50, R20, R0 - предел прочности при сжатии, соответственно при температурах +50 °С, +20 °С, 0 °С, МПа; Кв - безразмерный коэффициент водостойкости; Кq - безразмерный коэффициент водостойкости при длительном водонасыщении.

2. Асфальтобетон для покрытий мостов и эстакад должен соответствовать требованиям в верхнем слое:

песчаные, тип Г:П £ 20, П0 = 3-4, W0 £ 2,5;

мелкозернистые, тип Б:П £ 18, П0 = 3-4, W0 £ 3,0;

в нижнем слое:

мелкозернистые, тип Б, В:П £ 19, П0 = 3-4,5, W0 £ 3,5

3.3. Асфальтобетонные смеси с применением щебня из искусственных каменных материалов в зависимости от характера образующейся фактуры поверхности покрытий подразделяются на смеси для:

мозаичной фактуры с содержанием щебня в количестве 25- 35 % по массе;

ковровой фактуры с содержанием щебня в количестве 35-45 % по массе.

3.4. Литой асфальт - асфальтобетонная смесь - подразделяется на:

тип I - неуплотняемый, содержащий щебень от 45 до 52 % по массе;

тип II - уплотняемый (вибротрамбующим брусом асфальтоукладчика), содержащий щебень от 50 до 55 % по массе.

3.5. Зерновой состав и показатели физико-механических свойств литого асфальта и асфальтобетонных смесей с применением щебня из искусственных каменных материалов должны удовлетворять требованиям «Технических условий», извлечения из которых представлены в табл. 5, 6.

Рекомендуемый зерновой (гранулометрический) состав

минеральной части новых разновидностей (модификаций) асфальтобетонных смесей и

содержание в них битума для верхнего слоя (слоя износа) асфальтобетонного

покрытия

(извлечение из ТУ-400-24-103-76,

ТУ-400-24-104-76)

|

Вид и тип смеси, тип фактуры поверхности |

Содержание в % зерен минерального материала мельче, мм |

Примерный расход битума в % от массы минеральной части* |

||||||||

|

15 |

10 |

5 |

3 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

||

|

Литых типов: |

|

|

|

|

|

|

|

|

|

|

|

I |

- |

100 |

60-72 |

50-55 |

38-45 |

32-38 |

26-32 |

21-26 |

18-20 |

7,5-8,5 |

|

II |

- |

100 |

54-60 |

45-50 |

32-48 |

26-32 |

20-26 |

16-21 |

14-18 |

6,5-7,5 |

|

Мелкозернистые (фактура поверхности): |

|

|

|

|

|

|

|

|

|

|

|

мозаичная |

100 |

80-88 |

65-75 |

65-75 |

65-75 |

45-55 |

32-38 |

20-25 |

14-19 |

6,5-7,5 |

|

ковровая |

95-100 |

74-80 |

55-65 |

55-65 |

55-65 |

37-45 |

25-32 |

15-20 |

10-14 |

5,5-6,5 |

* При устройстве верхнего слоя (слоя износа) асфальтобетонного покрытия в начале строительного сезона (июнь-август) рекомендуется количество битума принимать по нижнему пределу, в конце сезона - по верхнему.

Показатели физико-механических свойств асфальтового

бетона для устройства верхнего слоя (слоя износа) покрытия

(извлечение из ТУ-400-24-103-76,

ТУ-400-24-104-76)

|

Наименование показателей |

Нормы |

|||

|

литой асфальт |

Асфальтовый бетон со щебнем «дорсил» для устройства фактур поверхности |

|||

|

тип |

||||

|

I |

II |

мозаичной |

ковровой |

|

|

Остаточная пористость, % по объему, не более |

1,0 |

- |

- |

|

|

Водонасыщение, % по объему |

0,5 |

1,0 |

1,5-3,5 |

2-5 |

|

Набухание, % по объему, не более |

- |

- |

0,5 |

|

|

Предел прочности при сжатии, МПа при температуре: |

|

|

|

|

|

±50 °C, не менее |

- |

1,0 |

1,0 |

0,9 |

|

±20 °C, не менее |

- |

- |

2,4 |

2,2 |

|

±0 °С, не более |

- |

- |

12,0 |

|

|

Коэффициент водостойкости, не менее |

- |

- |

0,90 |

0,85 |

|

Коэффициент водостойкости при длительном водонасыщении, не менее |

- |

- |

0,85 |

|

|

Удобообрабатываемость, кг, при температуре +200 °С * |

3,0-4,0 |

- |

- |

|

|

Глубина вдавливания, штампа при температуре +40 °С, мм * |

1,0-6,0 |

1,0-3,0 |

- |

- |

|

Комплексный показатель вязкой деформации при температуре +50 °С *: |

|

|

|

|

|

остаточная деформация за один цикл «нагрузка-разгрузка», мм, не более |

- |

- |

0,01 |

|

|

Количество циклов «нагрузка-разгрузка», приходящихся на область вязкого течения, не менее |

- |

- |

120 |

|

* Показатели асфальтового бетона, определяемые по методике, изложенной в приложении 4, 5, 6.

Основной и нижний слои покрытия

3.6. Для устройства основного (нижнего) слоя асфальтобетонного покрытия применяются плотные асфальтобетонные смеси с остаточной пористостью 3-6 % по объему: крупно- и среднезернистые, песчаные [12, см. 6]. Крупно- и среднезернистые смеси в зависимости от содержания в них щебня и его прочности подразделяются на два типа:

тип I, содержащий от 40 до 50 % по массе щебня марки не ниже 400 из осадочных и марки 600 из изверженных и метаморфических горных пород;

тип II, содержащий от 50 до 65 % по массе щебня марки не ниже 600 из осадочных и марки 800 из изверженных и метаморфических горных пород.

3.7. Для устройства основного (нижнего) слоя асфальтобетонного покрытия допускается применение регенерированных асфальтобетонных смесей, получаемых в результате переработки асфальтобетона, снятого со старых покрытий [13]. Применяются два типа регенерированных асфальтобетонных смесей:

тип I - малощебенистые, до 30 % щебня по массе (в том числе смеси, не содержащие щебня);

тип II - щебенистые, до 65 % щебня по массе.

3.8. Крупно-, среднезернистые и мелкозернистые пористые асфальтобетоны применяются только для устройства нижнего слоя покрытия. Технические требования к этим смесям представлены в табл. 7.

Показатели физико-механических свойств пористого асфальтового бетона (извлечение из ГОСТ 9128-76)

|

Наименование показателей |

Нормы |

|

Пористость минерального остова, % по объему, не более |

24 |

|

Остаточная пористость, % по объему |

5-10 |

|

Водонасыщение, % по объему |

3-9 |

|

Набухание, % по объему, не более |

1,5 |

3.9. Зерновой (гранулометрический) состав минеральной части пористых и плотных асфальтобетонных смесей и содержание в них битума должны соответствовать требованиям табл. 8.

Зерновой (гранулометрический) состав минеральной части асфальтобетонных смесей и содержание в них битума для основного и нижнего слоя асфальтобетонного покрытия (извлечение из ГОСТ 9128-76 и ТУ-400-24-107-76)

|

Вид асфальтобетонных смесей и тип асфальтового бетона |

Содержание в % зерен минерального материала мельче, мм |

Примерный расход битума в % от массы минеральной части |

Примечание |

||||||||||

|

40 |

20 |

15 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,071 |

|||

|

Крупнозернистые |

95-100 |

- |

57-80 |

45-73 |

27-60 |

18-48 |

10-37 |

7-26 |

4-19 |

2-12 |

0-4 |

4,0-6,0 |

для нижнего слоя (ГОСТ 9128-76) |

|

Среднезернистые |

- |

95-100 |

68-85 |

52-76 |

27-60 |

18-48 |

10-37 |

7-26 |

4-19 |

2-12 |

0-4 |

4,0-6,0 |

|

|

Мелкозернистые |

- |

- |

95-100 |

67-85 |

35-65 |

27-50 |

18-38 |

12-27 |

6-18 |

2-13 |

0-6 |

4,0-6,5 |

|

|

Крупно- и среднезернистые (плотные) типов: |

|

|

|

|

|

|

|

|

|

|

|

|

для основного слоя (ТУ-400-24-107-76) |

|

I |

95-100 |

80-95 |

72-85 |

63-76 |

50-60 |

39-48 |

36-33 |

20-25 |

15-20 |

11-15 |

8-11 |

6,0-7,0 |

|

|

II |

95-100 |

72-95 |

62-72 |

52-63 |

35-50 |

28-48 |

16-26 |

13-20 |

10-15 |

6-11 |

6-8 |

5,0-6,0 |

|

|

Песчаные |

- |

- |

- |

- |

95-100 |

74-93 |

53-86 |

37-75 |

23-55 |

12-30 |

6-12 |

6,5-7,7 |

|

Примечание. Над чертой - непрерывная гранулометрия, под чертой - прерывистая.

3.10. Показатели физико-механических свойств плотных асфальтобетонов и асфальтобетонов из регенерированных смесей должны соответствовать требованиям табл. 9.

Показатели физико-механических свойств плотного

асфальтового бетона и асфальтового бетона из регенерированных смесей

(извлечение из ТУ-400-24-107-76,

ТУ-400-24-115-78)

|

Наименование показателей |

Нормы по типам асфальтового бетона |

||||||

|

ВИД СМЕСИ |

|||||||

|

крупно- и среднезернистая |

песчаная |

регенерированная |

|||||

|

тип I |

тип II |

тип I |

тип II |

||||

|

марка щебня, не менее |

|||||||

|

400* |

600** |

600* |

800** |

||||

|

Пористость минерального остова, % по объему |

17-20 |

15-19 |

£ 22 |

- |

- |

||

|

Водонасыщение, % по объему |

2,0-5,0 |

2,0-3,5 |

3,0-8,0 |

2,0-5,0 |

2,0-6,0 |

1,0-4,5 |

1,5-6,0 |

|

Набухание, % по объему, не более |

1,0 |

0,5 |

1,5 |

1,0 |

1,5 |

1,5 |

|

|

Предел прочности на растяжение при изгибе, МПа, при температуре 0 °С, не менее *** |

4,2 |

5,0 |

3,5 |

4,5 |

4,5 |

4,5 |

3,5 |

|

Модуль упругости, ГПа, при температуре 0 °С, не более *** |

14,0 |

12,0 |

12,0 |

10,0 |

15,0 |

18,5 |

14,0 |

* Марка щебня из осадочных карбонатных горных пород.

** То же, из изверженных горных пород.

*** Показатели свойств асфальтового бетона, определяемые по методике, изложенной в приложении 4

3.11. Подбор составов асфальтобетонных (горячих ) смесей производят методом, принятым в практике дорожного строительства, при условии получения асфальтового бетона требуемого качества. При подборе минеральной части смеси на искусственных каменных материалах должна быть внесена поправка в соотношение минеральных материалов на разницу в плотностях материалов. Количество песка и минерального порошка увеличивается, а количество щебня из искусственного каменного материала уменьшается на величину g1/g0, где g1 - средняя плотность минеральной части из песка и минерального порошка, g0 - плотность щебня из искусственного каменного материала.

4. ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ПРИМЕНЯЕМЫМ ДЛЯ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.1. Для асфальтобетонных смесей применяют минеральные материалы:

щебень - из естественного камня, полученный дроблением горных пород, а также щебень из гравия - отвечающие требованиям ГОСТ 8267-75 [14], ГОСТ 10260-74 [15], ГОСТ 9128-76, табл. 12, 13 и обеспечивающие получение коэффициента безопасности не менее 0,90 (приложение 7);

пески - дробленые, природные нефракционированные и фракционированные, отвечающие требованиям ГОСТ 8736-77 [16] и ГОСТ 9128-76. В качестве дробленого песка допускается применение отходов дробления горных пород с наибольшим размером зерен - 5 мм;

минеральный порошок - неактивированный и активированный, получаемый тонким измельчением (размолом ) осадочных карбонатных горных пород, отвечающий требованиям ГОСТ. 16557-78. [17]. Для приготовления асфальтобетонных смесей III и IV марок в качестве минеральных порошков допускается применять порошкообразные отходы промышленности, например, пыль уноса цементных заводов и золы уноса ТЭЦ, отвечающие требованиям ГОСТ 9128-76, табл. 15.

4.2. Для асфальтобетонных смесей применяют щебень из искусственных каменных материален «дорсил», получаемый по технологии ГНИИстекла [18] и обладающий физико-механическими свойствами, отвечающими следующим требованиям:

износ (потеря в массе при истирании) в полочном барабане в %, не более 25;

дробимость при сжатии (потеря в массе при раздавливании) в цилиндре в %, не более 20;

количество циклов при испытании на морозостойкость не менее 150.

4.3. Щебень «дорсил» изготавливается следующих фракций: 3-8 (10) и 5-15 мм. Форма зерен щебня - кубическая, содержание зерен пластинчатой (лещадной) и игловатой формы не должно превышать 25 % по массе.

4.4. Для приготовления асфальтобетонных смесей применяют битумы нефтяные дорожные вязкие марок БНД (БН) 40/60 и БНД (БН) 60/90, удовлетворяющие требованиям ГОСТ 22245-76 [19].

При выборе битумов предпочтение следует отдавать более вязким битумам с узкими пределами колебаний по показателю глубины проникания (табл. 10).

4.5. Для приготовления асфальтобетонных смесей используются поверхностно-активные вещества (ПАВ), удовлетворяющие требованиям ВСН 59-68 [20]. При выборе ПАВ предпочтение следует отдавать катионоактивным, типа высших алифатических аминов.

Показатели

физико-химических свойств вязких дорожных нефтяных битумов

(извлечение

из ГОСТ 22245-76 и ТУ-400-24-108-76)

|

Наименование показателей |

НОРМЫ |

|||

|

по ГОСТу |

по ТУ |

рекомендуемые для г. Москвы |

||

|

БНД 60/90 |

БНД 40/60 |

|||

|

Глубина проникания иглы: |

|

|

|

|

|

при +25 °С |

60-90 |

40-60 |

40-55 |

55-65 |

|

при 0 °С, не менее |

20 |

13 |

- |

14 |

|

Температура размягчения по КиШ, °С, не менее |

47 |

51 |

55 |

52 |

|

Растяжимость, см: |

|

|

|

|

|

при +25 °С, не менее |

50 |

40 |

40 |

50 |

|

при 0 °С, не менее |

3,5 |

- |

- |

- |

|

Температура хрупкости, 0 °С, не выше |

-15 |

-10 |

-10 |

-15 |

|

Температура вспышки, °С, не ниже |

220 |

220 |

240 |

240 |

|

Сцепление с мрамором или песком |

выдерживает по контрольному образцу № 2 |

|||

|

Изменение температуры размягчения после прогрева, °С, не более |

6 |

6 |

5 |

5 |

|

Индекс пенетрации |

+1:-1 |

+1:-1 |

+1:-1 |

+1:-1 |

|

Содержание водорастворимых соединений, %, не более |

0,3 |

0,3 |

0,3 |

0,3 |

5. ПРИГОТОВЛЕНИЕ СМЕСЕЙ

Приготовление асфальтобетонных смесей

5.1. Приготовление асфальтобетонных смесей производится на стационарных асфальтобетонных заводах (АБЗ), включающих комплекты автоматизированного технологического оборудования, с высоким уровнем унификации узлов и агрегатов и системы складирования и подачи к смесительному агрегату минеральных материалов и вяжущих.

В состав современных комплектов оборудования для приготовления асфальтобетонных смесей входят: агрегат питания, сушильный агрегат, система пылеулавливания, смесительный агрегат с сортировочно-дозировочным устройством, система складирования, транспортирования и приготовления битума, транспортирования и дозирования минерального порошка и ПАВ [21-23].

5.2. Технологический процесс приготовления асфальтобетонных смесей включает следующие операции:

нагрев и обезвоживание битума;

приготовление поверхностно-активных веществ;

предварительное дозирование и подачу щебня и песка в сушильный барабан;

нагрев и высушивание минеральных материалов;

рассортировку минеральных материалов по фракциям;

дозирование исходных материалов;

перемешивание минеральных материалов с ПАВ и битумом;

выгрузку готовой смеси.

Принципиальная схема технологического процесса приготовления асфальтобетонных смесей представлена на рис. 2.

Рис. 2 Принципиальная схема технологического процесса приготовления асфальтобетонных смесей

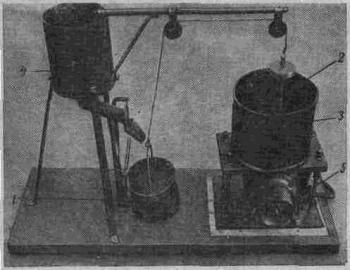

При использовании пыли уноса очистных сооружений смесительных установок в процессе приготовления асфальтобетонных смесей рекомендуется следующая примерная схема оборудования для ее утилизации. В состав оборудования входит пневмотранспортная установка и дозирующее устройство (рис. 3).

Рис. 3 Примерная схема оборудования для утилизации пыли:

1 - бункер расходный; 2 - шнек; 3 - трубопровод; 4 - лопастной питатель; 5 - водомаслоотделитель; 6 - дозатор; 7 - расходный бункер дозатора

5.3. Битум поступает железнодорожным и автомобильным транспортом и выгружается раздельно по маркам в различные отсеки битумохранилища, откуда после нагрева до температуры 70-80 °С битумонасосом по битумопроводам перекачивается в битумоплавильные установки (котлы), в которых происходит его обезвоживание и нагрев до рабочих температур.

При использовании битума марок БНД 40/60, БНД 60/90 рабочая температура устанавливается в пределах 140-160 °С, а при применении ПАВ - 120-130 °С; 140-150 °С для смесей, изготовляемых на щебне из искусственных каменных материалов; 180-190 °С - для литых смесей типа I, 170-180 °С - для литых смесей типа II и 150-170 °С - для литых смесей типа I и II, предназначенных для устройства покрытий тротуаров.

5.4. Для предотвращения вспенивания битума в процессе выпаривания воды следует применять механические мешалки, интенсивную циркуляцию битума с помощью насоса, или противопенные химические препараты МКТ-1 (4-6 капель), или полисилоксановый каучук СКТН-1 (2-3 капли) на 10 т битума.

5.5. При необходимости введения ПАВ на минеральные материалы разогретая до 40-80 °С добавка из отдельного хранилища или отсека битумохранилища перекачивается по обогреваемым трубопроводам к специальным дозаторам, установленным на смесительных установках. Введение ПАВ в смеситель производится перед поступлением битума.

5.6. Для ввода горячего битума и ПАВ в смеситель используются весовые и объемные дозаторы.

5.7. Щебень и песок до поступления в сушильный барабан предварительно дозируют; окончательно весовое дозирование осуществляют после сортировки в грохотах.

Для предварительного дозирования песка и щебня используют агрегаты питания, управляемые дистанционно с пульта оператора. Загрузку бункеров питания со склада или с разгрузочной площадки производят с помощью ленточного транспортера, мостового крана, а также погрузчиками, бульдозерами.

Точность работы дозаторов агрегатов питания ±5 %. При работе с очень влажными материалами вводят поправку на их влажность.

5.8. Режим просушивания и нагрева минеральных материалов в сушильных барабанах должен обеспечивать равномерный нагрев материалов до заданной температуры и полное удаление из него влаги.

Процесс сушки и нагрева регулируется назначением температуры в сушильном барабане и времени нахождения материала в барабане, последнее достигается за счет изменения угла наклона подъемно-транспортных лопастей и их конструкции, а также скорости вращения барабана.

Рабочая температура щебня и песка на выходе из сушильного барабана составляет:

160-200 °С - при изготовлении асфальтобетонных смесей;

150-180 °С - то же, при применении ПАВ;

190-220 °С - при изготовлении литого асфальта для тротуаров;

230-260 °С - то же, литого асфальта;

140-170 °С - при изготовлении асфальтобетонных смесей на щебне из искусственных каменных материалов.

5.9. Для обеспечения контроля температурного режима нагрева материалов сушильные агрегаты оборудуются контрольно-измерительной аппаратурой (термопарами), устанавливаемой в ссыпном лотке сушильного барабана.

5.10. Просушенный и нагретый щебень и песок ковшом элеватором подается на грохот для фракционирования и сортировки в разъемные отсеки бункера горячих материалов. Используется цилиндрический грохот, который, как правило, состоит из 3-х секций с отверстиями сит 6,17 и 45 мм. В результате рассева получают две фракции щебня - 5-15 мм и 15-32 (40) мм - и одну фракцию песка.

Материал, частицы которого по размеру превышают максимальный размер фракции по стандарту, отводится из грохота по лотку в специальный бункер, из которого затем вывозится автомобилями.

Примечание. Производительность сортировочных устройств должна, как правило, превышать максимальную производительность смесителя, чтобы обеспечить его бесперебойную работу при любых рецептурах смеси.

5.11. В целях обеспечения стабильного температурного режима при приготовлении асфальтобетонных смесей, нормальной работы при кратковременных остановках агрегата питания, сушильного барабана и грохота объем расходного бункера горячих материалов должен обеспечивать запас материалов на 1-1,5 часа работы.

При ограниченном объеме расходного бункера горячих материалов требуется более точное предварительное дозирование песка и щебня в агрегатах питания с учетом рецептуры изготавливаемых смесей.

5.12. Необходимость сортировки по фракциям песка и щебня наряду с предварительным дозированием указанных материалов в агрегатах питания вызывается следующим:

дозирование в агрегатах питания имеет точность значительно ниже, чем это требуется для получения качественных асфальтобетонных смесей;

в составе песка и щебня находятся частицы, размеры которых превышают допустимые при приготовлении асфальтобетонных смесей;

количество песчаных фракций (до 5 мм ) превышает требуемое из-за наличия его в более крупных фракциях щебеночного материала;

изменение количества мелких фракций в процессе транспортирования, а также при просушке и нагреве в сушильном барабане, главным образом, происходит в результате работы системы пылеочистки.

5.13. Минеральный порошок (активированный или неактивированный) со склада или с помольной установки или непосредственно из автомобиля-цементовоза по отдельной линии элеватором или пневмотранспортом подается в специальный отсек горячего бункера. Из бункера минеральный порошок, предварительно отдозированный, подается в мешалку.

Пыль уноса из очистных сооружений после двухстадийной сухой очистки поступает в отдельный отсек горячего бункера или в специальную емкость. Дозирование пыли-уноса перед подачей в мешалку может осуществляться раздельно или вместе с минеральным порошком.

5.14. Подготовленные материалы-компоненты асфальтобетонной смеси - поступают на дозирование в соответствии с заданной рецептурой. Точность дозирования составляющих материалов регламентируется в зависимости от вида смеси по табл. 11.

Точность дозирования материалов

|

Вид смеси |

Погрешность дозирования, % массовая доля |

|||||

|

щебень |

песок |

минеральный порошок |

ПАВ |

битум |

||

|

при введении |

||||||

|

в минеральный материал |

в битум |

|||||

|

Асфальтобетонная, тип А и на щебне из искусственных каменных материалов |

±2 (±1,5) |

±2 |

±2 |

±2 |

±1 |

±1 |

|

Асфальтобетонная и литая всех типов |

±3 |

±3 |

±3 |

±3 |

±1 |

±1,5 |

Примечание 1. Для уменьшения погрешности при дозировании, связанной с пересыпанием материалов, секции бункеров оборудуются затворами, а циферблатные головки весов - специальными контактами предварительной отсечки материалов.

2. В скобках указана точность дозирования щебня из искусственных каменных материалов.

5.15. Перемешивание исходных материалов производится в лопастных мешалках периодического действия. Особое внимание должно быть уделено предварительному перемешиванию минеральных материалов без битума (сухое перемешивание). Только по истечении времени сухого перемешивания в мешалку подается битум. При применении ПАВ, последние подаются в мешалку за 10-15 с до дозирования битума. Нормы продолжительности перемешивания смесей указаны в табл. 12.

Продолжительность перемешивания асфальтобетонных смесей

|

Вид асфальтобетонной смеси |

Тип гранулометрии, фактура поверхности |

Продолжительность перемешивания, c |

Общее время перемешивания, с |

|||

|

сухое |

с битумом |

|||||

|

без ПАВ |

с ПАВ |

без ПАВ |

с ПАВ |

|||

|

Мелкозернистая |

А |

30 |

45 |

20 |

75 |

50 |

|

Б |

30 |

50 |

25 |

80 |

55 |

|

|

В |

35 |

50 |

30 |

85 |

65 |

|

|

Песчаная |

Д |

50 |

60 |

35 |

110 |

85 |

|

Литая: |

|

|

|

|

|

|

|

подача битума под давлением 20 атм и использование минерального порошка: |

|

|

|

|

|

|

|

горячего (100-120 °С) |

I |

10 |

40 |

- |

50 |

- |

|

холодного (20-30 °С) |

20 |

40 |

- |

60 |

- |

|

|

горячего |

II |

10 |

30 |

- |

40 |

- |

|

холодного |

20 |

30 |

- |

50 |

- |

|

|

подача битума самотеком: |

|

|

|

|

|

|

|

горячего |

II |

40 |

60 |

- |

100 |

- |

|

холодного |

60 |

80 |

- |

140 |

- |

|

|

Литая для покрытия тротуаров: |

|

|

|

|

|

|

|

с подачей битума самотеком и использование минерального порошка |

|

|

|

|

|

|

|

горячего |

I |

40 |

60 |

- |

100 |

- |

|

холодного |

II |

60 |

60 |

- |

120 |

- |

|

Мелкозернистая с применением щебня «дорсил» |

|

|

|

|

|

|

|

|

мозаичная |

35 |

50 |

- |

85 |

- |

|

|

ковровая |

30 |

45 |

- |

75 |

- |

|

Крупно- и среднезернистая для плотного асфальтового бетона |

|

|

|

|

|

|

|

|

I |

30 |

300 |

- |

60 |

- |

|

|

II |

20 |

40 |

- |

60 |

- |

|

Крупнозернистая |

пористая |

20 |

35 |

- |

55 |

- |

5.16. Выгрузка готовой смеси производится открытием затвора мешалки. Смесь выгружается в скиповый подъемник или непосредственно в кузов автомобиля-самосвала, очищенный от загрязнений и опрысканный мыльным раствором или эмульсией.

Температура смесей при выгрузке из мешалки указана в табл. 13.

Температура смеси при выпуске

|

Вид смеси |

Температура смеси, °С |

|

|

без ПАВ |

с ПАВ |

|

|

Асфальтобетонная |

140-160 |

120-140 |

|

Асфальтобетонная на щебне «дорсил» |

140-150 |

110-130 |

|

Литая типов: |

|

|

|

I и II (для покрытий тротуаров) |

165-180 (175-185) |

- |

|

I (для покрытий проезжей части) |

220-240 |

- |

|

II |

200-220 (210-230) |

- |

Примечания. 1. В скобках указана температура смеси, укладываемой при температуре наружного воздуха ниже +10 °С осенью, +5 °С весной.

2. Литой асфальт для тротуаров, приготовляемый при температуре наружного воздуха ниже +5 °С, может иметь температуру при выпуске 210 °С.

5.17. Смесь скиповым подъемником направляется в накопительный бункер, который является промежуточным складом для хранения готовых смесей. Его вместимость должна быть, как правило, не менее получасовой производительности смесителя. Бункер должен иметь теплоизоляцию, а также обогрев выгрузочной воронки и затвора. В накопительных бункерах разрешается хранение смесей не более 4 ч.

Приготовление черного щебня

5.18. Черный щебень для втапливания в слой литого асфальта приготовляется путем смешивания в смесителях в нагретом состоянии одномерного щебня с вязким нефтяным дорожным битумом [24].

Для улучшения сцепления битума с поверхностью щебня рекомендуется применять поверхностно-активные добавки.

Количество битума, необходимое для обработки материалов, устанавливается экспериментальным путем в зависимости от размера фракций щебня. Примерное содержание битума может приниматься в пределах 1,2-1,8 % от массы обрабатываемого щебня.

5.19. Щебень черный горячий изготавливается следующих фракций: 5-10 (3-8) мм; 10-15 мм.

5.20. Температура черного щебня при выпуске из смесителя должна быть в пределах +120¸+140 °С.

5.21. Длительность перемешивания материалов в смесительных установках должна составлять 40-50 с.

5.22. Выпускаемый щебень черный горячий должен быть однородным и одномерным и иметь на поверхности равномерно распределенную пленку битума. Битум не должен стекать с обработанных щебенок, но в то же время должен полностью и равномерно обволакивать их, образуя прочную пленку.

6. ОРГАНИЗАЦИЯ РАБОТ ПО УСТРОЙСТВУ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

Общие положения

6.1. Покрытия из асфальтобетонной смеси устраивают в сухую погоду: весной при температуре воздуха (при укладке) не ниже +5 °С, а осенью не ниже +10 °С. При температуре воздуха ниже указанных работы осуществляются с соблюдением требований к устройству верхних слоев (слоев износа) из асфальтобетонных смесей - см. далее настоящую «Инструкцию», п. 6.46 и т.д.

6.2. Началу работ по устройству асфальтобетонного покрытия предшествует разработка проекта производства работ или привязка типовой технологической карты к местным условиям производства работ на данном объекте.

В проекте производства работ должны быть представлены:

генеральный план строящегося (реконструируемого) объекта;

технологическая последовательность выполнения работ (или технологическая карта);

схемы движения городского транспорта в период строительства (при наличии движения городского транспорта);

схемы движения транспорта, подвозящего строительные материалы;

места установки ограждений;

места установки светильников (прожекторов) при выполнении работ в вечернее и ночное время;

места, отведенные для заправки механизмов;

места стоянки механизмов в нерабочее время;

календарный график производства работ с указанием сроков, объема работ, подлежащих ежедневному выполнению, и потребного количества механизмов;

пояснительная записка, в которой обосновывается принятая организация и технология работ, указываются мероприятия по обеспечению безопасных условий производства работ, подробно излагаются особые условия объекта.

Проекты производства работ по строительству технически несложных объектов могут состоять из календарного плана производства работ, стройгенплана и краткой пояснительной записки.

6.3. Для составления технологической схемы потока являющейся основной частью технологической карты, предварительно устанавливают потребное количество асфальтоукладчиков и катков, порядок движения асфальтоукладчиков, длину полосы укладки, направление движения потока.

При этом следует руководствоваться следующими положениями:

устройство верхних слоев покрытия (слоев износа) должно производиться, как правило, одновременно таким количеством асфальтоукладчиков, суммарная ширина которых равняется ширине проезжей части;

для исключения переезда автомобилей-самосвалов через край ранее устроенного асфальтобетонного покрытия и обеспечения безопасных условий производства работ направление потока должно приниматься навстречу движения транспорта, подвозящего асфальтобетонную смесь;

при продольном уклоне более 30 ‰ асфальтобетонная смесь должна укладываться снизу вверх (от нижней точки уклона к верхней).

6.4. Для укладки асфальтобетонной смеси должны быть созданы механизированные звенья в составе: асфальтоукладчиков, моторных катков и вспомогательных машин и приспособлений.

Рекомендуется применять асфальтоукладчики на пневмоколесном или гусеничном ходу с шириной укладываемой полосы до 7,5 м с автоматической системой, обеспечивающей ровность покрытия заданного поперечного профиля.

6.5. Для составления проектов организации работ и технологических карт при назначении количества асфальтоукладчиков учитывается их производительность, а также необходимое количество асфальтобетонной смеси, выделяемое на данный объект.

Производительность асфальтоукладчиков может быть определена по формуле:

П = Ту × Кв × а × h × g × V или П1у = Ту × Кв × а × V, (6.1.)

где П (П1у) - производительность, кг/смену (м2/смену);

Ту - продолжительность рабочей смены, с;

Кв - безразмерный коэффициент использования (0,7-0,9);

h - толщина укладываемого слоя, м;

а - ширина полосы, м;

g - плотность асфальтобетонной смеси, кг/м3;

V - скорость движения асфальтоукладчика, м/с.

6.6. Для выполнения работ по устройству верхнего или нижнего слоя покрытия на участке работ выделяют сменную захватку при асфальтировании на всю ширину проезжей части. Длина сменной захватки ориентировочно определяется по формуле:

![]() , (6.2.)

, (6.2.)

где l - длина сменной захватки, м;

Q - количество асфальтобетонной смеси, выделяемой на объект, кг;

а - ширина проезжей части, м;

с - расход асфальтобетонной смеси, кг/м2 (табл. 14).

Расход асфальтобетонной смеси

|

Вид асбестоцементной смеси |

Плотность (объемная масса), кг/м3 |

Расход смеси на 100 м2, т, при толщине слоя, мм |

|||||

|

35 |

40 |

45 |

60 |

70 |

80 |

||

|

Крупнозернистая: |

|

|

|

|

|

|

|

|

плотная |

2340 |

- |

- |

- |

14,0 |

16,38 |

18,7 |

|

пористая |

2300 |

- |

- |

- |

13,8 |

16,1 |

18,4 |

|

Мелкозернистая: |

|

|

|

|

|

|

|

|

тип А |

2385 |

8,35 |

9,54 |

10,73 |

- |

- |

- |

|

тип Б |

2370 |

8,29 |

9,48 |

10,66 |

- |

- |

- |

|

тип В |

2340 |

8,19 |

9,36 |

10,53 |

- |

- |

- |

|

Песчаная: |

|

|

|

|

|

|

|

|

тип Д |

2280 |

7,98 |

9,12 |

10,26 |

- |

- |

- |

|

Литая |

2400 |

8,40 |

9,60 |

- |

- |

- |

- |

6.7. Длина полосы, укладываемой за один проход, при использовании 1-го асфальтоукладчика назначается с учетом температуры наружного воздуха, а также возможности одновременного уплотнения двух смежных полос. Возможные пределы изменения этих длин приведены в табл. 15.

Длины полос укладки горячей асфальтобетонной смеси

|

Температура воздуха, °С |

Длина укладываемой полосы, м |

||

|

одним асфальтоукладчиком |

двумя асфальтоукладчиками |

||

|

на защищенных от ветра участках |

на открытых участках |

||

|

5-10 |

30-40 |

25-30 |

60-70 |

|

10-15 |

40-60 |

30-50 |

70-80 |

|

15-20 |

60-80 |

50-70 |

80-100 |

|

20-25 |

80-100 |

70-80 |

100-150 |

|

более 25 |

100-150 |

80-100 |

150-200 |

Для определения длины полосы в пределах сменной захватки можно пользоваться следующей формулой:

![]() (6.3.)

(6.3.)

где ly - длина хода асфальтоукладчика, определяемая из условия обеспечения сопряжения новой полосы с ранее уложенной при сохранении его температуры не ниже 80 °С и не ниже 100 °С при устройстве слоев износа из смесей А и Г, м;

t0 - температура асфальтобетонной смеси в момент укладки, °С;

tк - низший предел температуры смеси, при котором еще обеспечивается качественное сопряжение смежных полос, °С;

Тр - продолжительность разворота асфальтоукладчика после окончания укладки полосы, с;

m - интенсивность остывания асфальтобетонной смеси в покрытии, °С/с (для неуплотненной смеси 0,083-0,1 °С/с, для уплотненной - 0,017-0,025 °C/с);

V1 - рабочая скорость асфальтоукладчика, м/с;

V2 - транспортная скорость асфальтоукладчика, м/с.

6.8. Общее число катков устанавливают, исходя из производительности каждого катка, определяемой из формулы:

![]() , (6.4.)

, (6.4.)

где Пк - производительность катка, м2/с;

а - ширина полосы, м;

А - ширина перекрытия смежных полос укладки, м;

Кк - безразмерный коэффициент использования (0,85-0,90);

n - число проходов катков по одному следу при граничных условиях Vк = 0,68 м/с (2 км/ч) и l = 25-30 м, определяется по формуле:

, (6.5.)

, (6.5.)

где t - продолжительность уплотнения, с;

l - длина уплотняемой полосы, м;

l1 - длина пути, необходимого для перехода на следующий след, м;

Тп - продолжительность переключения передачи на обратный ход, с (примерно 0,0016 с);

Vк - рабочая скорость катка, м/с.

Производительность определяется по каждому типу катков с учетом проходов. Затем определяется общее количество катков при заданной сменной производительности.

6.9. Необходимое число автомобилей-самосвалов, подвозящих асфальтобетонную смесь для непрерывной работы асфальтоукладчиков, определяют по формуле:

![]() , (6.6.)

, (6.6.)

где m - грузоподъемность автомобиля-самосвала, кг;

na - число рейсов, совершаемых одним автомобилем-самосвалом, определяемое по формуле

(6.7.)

(6.7.)

где L - дальность перевозки асфальтобетонной смеси, м;

Vcp - средняя скорость движения автомобиля-самосвала при пробеге в оба конца, м/с;

T1 - продолжительность выгрузки смеси в асфальтоукладчик и маневрирования на месте укладки смеси, с;

T2 - продолжительность загрузки автомобиля-самосвала на асфальтобетонном заводе с учетом ожидания погрузки, с.

6.10. Бригада укомплектовывается следующими дополнительными механизмами, выполняющими вспомогательные операции: компрессорами с пневмомолотками или лопатками для обрубки краев ранее устроенных полос покрытия и для очистки основания от пыли сжатым воздухом; поливомоечными машинами со щеткой для очистки и промывки основания, а также для обеспечения катков водой для орошения пневматических шин и металлических вальцев; автогудронаторами для доставки и распределения по основанию битумной эмульсии, разогревателями, использующими тепловую энергию инфракрасного излучения для разогрева мест сопряжении полос и исправления дефектных мест.

Кроме того, бригаде выдают следующие основные приборы, приспособления и инвентарь: нивелир и набор визирок для геодезической разбивки и переноса высотных отметок к месту укладки смеси; вибротрамбовки и ручные трамбовки для уплотнения смеси вручную в недоступных для работы катков местах; металлические (из легкого металла) рейки с уровнем, шаблоны для контроля ровности устраиваемого покрытия.

6.11. Число рабочих-асфальтобетонщиков определяется видом и сменным объемом работ, а также производительностью асфальтоукладчика и устанавливается на основании карт организации труда, по каждому трудовому процессу определяется рациональный состав бригады и способы взаимодействия в ней рабочих, обеспечивающих высокие результаты работ при наименьших затратах труда.

При укладке литого асфальта (тип I) в состав проекта производства работ должна включаться циклограмма транспортирования смеси от АБЗ до объекта. В графике производства работ указывается требуемое количество передвижных котлов, время их прибытия на АБЗ, количество рейсов на каждую машину, время начала и окончания работ, количество литого асфальта.

Подготовительные работы

6.12. Устройство асфальтобетонного покрытия производят только после приемки технологического слоя и бетонного основания и установки бортового камня, что оформляется актом на скрытые работы и после проведения подготовительных работ.

Подготовительные работы включают:

при новом строительстве:

обработку поверхности бетонного основания битумной эмульсией (приложение 2) или жидким битумом равномерным слоем не менее, чем за 1 час до укладки смеси. Расход материалов составляет: при обработке жидким битумом - 0,5-0,8 л/м2, при обработке 50-процентной битумной эмульсией - 0,4-0,7 л/м2;

геодезическую разбивку с установкой контрольных маяков и выноской отметок на бортовой камень (верх маяка или отметка должны соответствовать верху покрытия после уплотнения). Нанесение отметок по борту производится намелованным шнуром. Асфальтобетонные или деревянные маяки устанавливаются по визиркам вдоль дороги на бетонном основании, технологическом слое и уплотненном нижнем слое;

проверку соответствия высотных отметок крышек колодцев требованиям проекта и исправление в случае несоответствия;

при ремонте асфальтобетонного покрытия:

очистку основания от пыли и грязи поливомоечными машинами или сжатым воздухом; просушку влажного основания, при этом особое внимание должно уделяться очистке лотка проезжей части;

обработку поверхности старого покрытия битумной эмульсией с расходом 0,3-0,4 л/м2. При разливе эмульсии не следует допускать ее концентрации в пониженных местах;

смазку битумной эмульсией вертикального края ранее уложенных полос асфальтобетона, люков колодцев, трамвайных путей, рельсов и других выступающих элементов на покрытии;

проверку (с помощью геодезических инструментов) ровности старого асфальтобетонного покрытия, продольных и поперечных уклонов, ширины проезжей части улицы (дороги) и правильности установки люков колодцев подземных сооружений. Выравнивание поверхности старого покрытия производится путем укладки асфальтобетонной смеси - крупнозернистой при толщине более 60 мм и мелкозернистой при меньших толщинах. Категорически запрещается выравнивание профиля производить устройством нижнего слоя покрытия переменной толщины. Устройство выравнивающего слоя на больших площадях производится с использованием асфальтоукладчиков, а при малых - асфальтораскладчиков.

Допускается исправление существующего асфальтобетонного покрытия на месте путем его разогрева, выравнивания и повторного использования. Для этой цели могут использоваться механизмы типа репейверов или ремиксеров.

регулировку люков колодцев подземных коммуникаций и приведение их в соответствие с проектной отметкой покрытия; наращивание в случае необходимости колодцев с использованием металлических вкладышей или железобетонных сегментов. При установке дождеприемной решетки учитывать следующее: края решетки должны быть ниже проектной отметки лотка с верховой стороны на 30 мм, а с низовой - на 20 мм; подход к решетке с верховой стороны должен иметь увеличение уклона на 2-3 м, а с низовой - на 0,5 м.

Транспортирование и приемка на объекте асфальтобетонной смеси

6.13. Транспортирование асфальтобетонной смеси к месту укладки должно, как правило, производиться в автомобилях-самосвалах большой грузоподъемности:

оборудованных устройствами для подогрева кузовов отходящими газами и устройством для укрытия перевозимой смеси;

имеющих подъемное устройство кузовов, обеспечивающее постепенное увеличение угла наклона кузова самосвала с фиксацией его в любом рабочем положении;

имеющих конструкцию подвески кузова, которая создавала бы минимальную вибрацию при движении.

6.14. Доставка асфальтобетонной смеси должна быть ритмичной. При перерывах в доставке смеси или в других случаях, приведших к остановке асфальтоукладчика, последний должен быть освобожден от асфальтобетонной смеси: летом - при перерыве более 30 мин., при пониженных температурах воздуха - более 15 мин. Асфальтоукладчик должен при этом выдвигаться вперед, чтобы обеспечить возможность уплотнения всей уложенной смеси до ее остывания.

6.15. При выгрузке асфальтобетонной смеси автомобиль-самосвал должен останавливаться за 0,5 м перед асфальтоукладчиком строго по оси его движения. Асфальтоукладчик подвигается к автомобилю-самосвалу, пока его направляющие ролики не придут в соприкосновение с задними колесами автомобиля. Асфальтоукладчик двигает автомобиль-самосвал впереди себя до тех пор, пока он не освободится от смеси. При выгрузке смеси бункер асфальтоукладчика должен быть равномерно заполнен.

6.16. Перед загрузкой смеси стенки приемного бункера должны быть тщательно очищены и смазаны. В случае прилипания смеси к стенкам бункера последняя отделяется от него и перемешивается с горячей смесью, находящейся в бункере. Для обеспечения полного освобождения бункера от смеси предусматривается подъем боковых стенок бункера.

6.17. Литые смеси типа I на высоковязких нефтяных битумах с завода к месту укладки транспортируются в специальных передвижных обогреваемых котлах, оборудованных устройством для перемешивания смеси, а смеси типа II - в автомобилях-самосвалах большой грузоподъемностью с утепленными кузовами.

6.18. Перед началом загрузки передвижного котла смесью в нем зажигают форсунки, и производится нагрев его до 180-190 °С. Крышка загрузочного отверстия передвижного котла должна быть открыта не ранее, чем за 5 мин. до загрузки котла литой смесью.

6.19. В процессе транспортирования смесь должна непрерывно перемешиваться, а температура ее в котле поддерживаться на уровне 220-240 °С. Общее время перемешивания смеси в котле должно быть не менее 20 мин.

6.20. Доставка литой смеси к месту укладки должна быть непрерывной и производиться навстречу движению строительного потока. Производительность смесительной установки, количество передвижных котлов и производительность асфальтоукладчика должны быть согласованы между собой.

6.21. Выгрузка литой смеси в приемный бункер асфальтоукладчика должна производиться при наклоне выпускного лотка и одновременной работе лопастной мешалки в котле.

6.22. Работы по приемке автомобилей-самосвалов и выгрузке из них смеси в приемный бункер асфальтоукладчика должны осуществляться под руководством специально выделенного опытного рабочего-сигнальщика, имеющего красную повязку.

6.23. Черный щебень для втапливания в слой литого асфальта должен доставляться на объект в автомобилях-самосвалах до начала распределения смеси в количестве, необходимом для бесперебойной работы, и равномерно распределяться механизмами или вручную в соответствующих объемах по поверхности устраиваемого покрытия.

Распределение асфальтобетонных смесей

6.24. Распределение асфальтобетонной смеси производится асфальтоукладчиками, в отдельных случаях при небольших объемах работ и труднодоступных местах вручную.

В момент распределения асфальтобетонной смеси, находящейся в бункере асфальтоукладчика, ее температура должна быть не ниже 120 °С, а при применении смесей с ПАВ - не ниже 100 °С.

6.25. Приступая к распределению смеси, следует придерживаться следующих правил:

асфальтобетонную смесь распределять, как правило, на всю ширину проезжей части дороги с целью ликвидации мест продольного сопряжения - спаек;

установить асфальтоукладчики в исходное положение; плиту установить на край ранее устроенного покрытия или на брус толщиной, соответствующей толщине укладываемого слоя; включить двигатель и приборы разогрева плиты и бункера. Установить в рабочее положение следящую систему;

отрегулировать уплотняющие и выдвигающие органы асфальтоукладчика не только на максимальный уплотняющий эффект, но и на обеспечение однородной фактуры и ровной поверхности. Для нормальной работы асфальтоукладчиков необходимо, чтобы загрузка шнеков была равномерной, исключающей недостаток асфальтобетонной смеси в зоне работы шнека;

установить рабочую скорость асфальтоукладчика в зависимости от вида смеси, ее температуры, толщины слоя и количества поставляемой смеси. Необходимо, чтобы асфальтоукладчик продвигался вперед с постоянной скоростью, без остановок, и объем смеси перед уплотняющими органами был бы постоянным;

толщину укладываемого слоя в неуплотненном состоянии следует принимать с учетом коэффициента уплотнения, равным 1,20-1,30;

ширину полосы укладки с учетом использования уширителей асфальтоукладчика целесообразно назначать кратной ширине проезжей части.

6.26. При использовании двух и более асфальтоукладчиков они должны двигаться уступом с опережением один другого на 10-20 м и с перекрытием смежных полос на 50 мм. Вперед выдвигается укладчик, распределяющий смесь непосредственно у бортового камня в лотке проезжей части. Этот укладчик двигается на расстоянии 100 мм от бортового камня, а образующийся зазор и места, не доступные для механической укладки смеси (колодцы и резкие закругления) заделываются вручную одновременно с работой укладчика. При ручной укладке смесь с лопаты следует не бросать, а укладывать в слой, переворачивая лопату. Движение асфальтоукладчиков должно быть строго прямолинейным.

6.27. В случаях, когда покрытие нельзя устраивать сразу на всю ширину и распределение смеси производится одним асфальтоукладчиком, длина укладываемой полосы устанавливается по п. 6.7. Если температура ранее уложенной смежной полосы ниже требуемой, ее край на ширину до 150 мм следует прогреть с помощью линейки-разогревателя, использующего тепловую энергию инфракрасного излучения.

Линейка-разогреватель позволяет разогревать асфальтобетон слоем 30-40 мм за 2-3 мин до температуры 80-100 °С.

6.28. При сопряжении смежных полос линейку-разогреватель перемещают со скоростью, обеспечивающей нагрев асфальтобетона до температуры 70-80 °С по краю ранее уложенной полосы асфальтобетона, который на ширину 100-150 мм не подвергался уплотнению. Вновь устраиваемая полоса соприкасается в этом случае с разогретым краем ранее устроенной полосы, которая подвергается уплотнению одновременно с новой полосой.

До начала укладки новой полосы вертикальный край ранее уложенного асфальтобетона смазывается битумной эмульсией. При устройстве новой полосы смесь распределяется толщиной слоя с учетом его уменьшения при уплотнении до толщины ранее устроенной полосы.

6.29. При окончании укладки смеси слой ее клинообразно утончается. При возобновлении работ клинообразная часть слоя обрубается вертикально по рейке или шнуру в направлении, перпендикулярном оси дороги.

Толщина покрытия в местах обрубки должна быть не менее проектной. Для образования качественного поперечного стыка в месте обрубки слоя вертикальная грань ранее уложенного слоя смазывается битумной эмульсией, и на это место устанавливается плита асфальтоукладчика. Необходимо, чтобы плита перед началом укладки была прогрета обогревающими устройствами или горячей асфальтобетонной смесью.

Другим способом устройства поперечного шва является укладка в поперечном направлении деревянного бруса по толщине равной толщине уплотненного слоя асфальтобетона. Брус может быть укреплен металлическими штырями. Для смягчения толчков от движущегося транспорта перед брусом укладывается клинообразный упор из асфальтобетонной смеси.

6.30. При укладке асфальтобетонных смесей в два и более слоев продольные швы слоев следует смещать на 100-200 мм, причем продольный шов на верхнем слое должен совпадать с осью дороги.

6.31. Основной слой следует устраивать на всю толщину, чтобы создать монолитную плиту. При многослойной укладке все слои должны быть устроены в течение одной смены. С этой целью рассчитывают оптимальную длину дневной захватки. Каждый последующий слой укладывается только после остывания нижнего до 50 °С при температуре наружного воздуха ниже +10 °С и до 20-30 °С при температуре выше +10 °С.

6.32. После перерыва в работе асфальтоукладчик следует устанавливать так, чтобы выглаживающая плита перекрывала край ранее уложенной полосы на 100-150 мм.

6.33. Если в полосе укладки встречаются выступающие крышки колодцев, водоприемные решетки, выглаживающая плита асфальтоукладчика должна быть поднята. Укладку смеси на пропущенном месте следует производить вручную путем добавления смеси, взятой из приемного бункера.

6.34. Обнаруженные дефекты на поверхности покрытия после распределения смеси, особенно в местах примыкания к упорным брусьям, обрабатываются с помощью специальных ручных трамбовок.

Уплотнение асфальтобетонных смесей

6.35. Уплотнение асфальтобетонной смеси следует начинать при максимально высокой температуре смеси при которой не образуются деформации в процессе укатки (табл. 16).

Ориентировочная температура асфальтобетонной смеси в начале уплотнения

|

Вид смеси |

Тип |

Температура, °С |

|

Многощебенистая |

А |

130-150 |

|

Среднещебенистая |

Б |

120-140 |

|

Малощебениистая |

В |

100-130 |

|

Песчаная на дробленом песке |

Г |

130-140 |

|

Песчаная на природном песке |

Д |

110-130 |

|

Смеси для нижнего слоя |

- |

120-150 |

6.36. Для уплотнения асфальтобетонной смеси применяются гладковальцевые самоходные катки легкого типа массой 6-8 т; тяжелого типа массой 10-18 т; самоходные катки на пневматических шинах массой 16 и 30 т; виброкатки массой 4 и 8 т.

В зависимости от типа и вида катков и степени предварительного уплотнения смеси рабочими органами асфальтоукладчика надлежит производить: предварительное уплотнение катком массой 6-8 т с гладкими вальцами (до 6 проходов по одному следу), затем катком на пневматических шинах (8-10 проходов), окончательная укатка катком массой 10-18 т с гладкими вальцами (4-6 проходов).

Уплотнение высокощебенистых смесей рекомендуется производить вначале катками на пневматических шинах (10-12 проходов), а затем катком массой 10-18 т с гладкими вальцами (2-4 прохода).

6.37. Рабочая скорость движения катков при уплотнении должна быть в начале уплотнения 0,4-0,55 м/с (1,5-2 км/ч), после 5-6 проходов по одному следу увеличена до 0,83-1,39 м/с (3-5 км/ч) для катков с гладкими вальцами; до 0,55-0,83 м/с (2-3 км/ч) - для вибрационных катков и до 1,39-2,22 м/с (5-8 км/ч) - для катков на пневматических шинах.

6.38. При двухскатном профиле катки должны двигаться по уплотняемому покрытию от краев полосы к середине, а затем от середины к краям, перекрывая каждый след на 200-300 мм. При устройстве покрытий односкатного профиля уплотнение следует начинать с низовой стороны, а на участках улиц и дорог с продольным уклоном более 30 % - производить снизу вверх.

При уплотнении первой полосы необходимо следить, чтобы вальцы катка не приближались менее, чем на 100 мм к кромке, обращенной к оси дороги. Оставшаяся неуплотненная полоса закатывается позже, одновременно с последующей устраиваемой полосой асфальтобетонного покрытия.

Первые проходы при уплотнении следующей полосы необходимо выполнять по продольному сопряжению с ранее уложенной полосой, при этом каток массой 10 т должен двигаться вперед ведущими вальцами.

По окончании укладки (или при вынужденных перерывах в работе) при уплотнении в конце уложенной полосы необходимо следить за тем, чтобы катки заходили на брус, установленный поперек проезжей части.

6.39. При ширине проезжей части более 14 м, а также на площадях и перекрестках улиц уплотнение следует производить по взаимно-перпендикулярным направлениям или по диагонали.

6.40. В процессе уплотнения после первых 2-3 проходов катка следует проверять поперечный уклон и ровность покрытия шаблоном и трехметровой рейкой. Места, не поддающиеся поверхностному исправлению следует вырубать и заменять новым асфальтовым бетоном.

После уплотнения следует произвести отделку поверхности с устранением мелких неровностей, применяя утюги, использующие тепловую энергию инфракрасного излучения.

6.41. В процессе работ по устройству покрытия запрещается:

заправлять катки и асфальтоукладчики на свежеуложенном и перекрываемом асфальтобетонном покрытии. Для заправки выводить механизмы на обочины, боковые выезды или воротные заезды;

останавливать катки на свежеуложенном покрытии. В случае аварийной остановки принять срочные меры к выводу катка из зоны работ;

переключать скорости при резком торможении на уплотненном покрытии;

производить повороты на уплотненном покрытии. Для изменения направления движения катки следует выводить на уплотненную часть покрытия;

оставлять катки на свежеуложенном покрытии по окончании работ.

6.42. Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катков, их рекомендуется смачивать водой или водным однопроцентным раствором отходов мыловаренной промышленности. Не разрешается применять для этих целей соляровое масло и топочный мазут.

Особенности устройства основных слоев асфальтобетонного покрытия

6.43. При устройстве основного слоя асфальтобетонного покрытия следует стремиться к укладке смеси максимально возможной толщины [25, 26, см. 3]. Допускается укладка асфальтобетонной смеси слоем толщиной до 0,22 м (в плотном теле).

6.44. Приготовление, укладка и уплотнение смесей при устройстве слоев толщиной 0,1-0,22 м осуществляют в соответствии с приведенными правилами производства работ и нижеследующими рекомендациями:

для укладки асфальтобетонных смесей следует применять асфальтоукладчики с шириной укладываемой полосы 7,5 м, устраивая основной слой, как правило, одновременно на всю ширину проезжей части;

при укладке одним асфальтоукладчиком полосы шириной 3,3 м длина захвата должна быть не более 60-100 м в зависимости от толщины слоя и температуры наружного воздуха. Подача асфальтобетонной смеси должна быть не менее 60 т/ч на каждый укладчик при ширине укладки 3,5 м;

для предотвращения раскатывания и разрушения кромки укладываемых слоев повышенной толщины должны быть установлены боковые упоры, высота которых должна быть равна толщине уплотненного слоя. Брусья устанавливают на технологический слой и фиксируют их положение с внешней стороны штырями (2 шт. на брус длиной 4-5 м). Упоры следует устанавливать по ходу движения асфальтоукладчиков на 0,4-0,5 длины сменной захватки;

если укладка полосы прерывается на время, большее периода остывания смеси, то заканчивать полосу следует упорным брусом, устанавливаемым перпендикулярно к оси дороги вплотную к слою уложенной асфальтобетонной смеси;

уплотнение слоем толщиной более 0,1 м из крупно- и среднезернистых смесей следует начинать сначала самоходными катками на пневматических шинах (6-8 проходов по одному следу), а заканчивать катками с гладкими вальцами: двуосным массой 10-13 т или трехосным массой 12-15 т (4-6 проходов) или сначала катками массой 8-10 т (2-4 прохода), а затем катками массой 12-15 т (12-20 проходов);

рабочая скорость движения катка на пневматических шинах при первых 2-3 проходах по одному следу не должна превышать 0,55-0,83 м/с (2-3 км/ч); последующие проходы следует производить со скоростью 3,33-4,16 м/с (12-15 км/ч). Давление воздуха в шинах катка в начале укатки должно быть не более 0,3 МПа, а на заключительном этапе уплотнения 0,6-0,8 МПа;

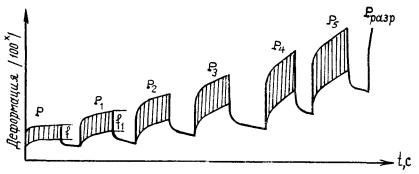

при уплотнении смесей с содержанием щебня более 50 % допустимо использовать вибрационные катки, при этом первые два-три прохода по одному следу каток делает с выключенным вибратором, затем три-четыре прохода с включенным. После работы вибратора доуплотнение и выравнивание поверхности выполняют с помощью тяжелого трехосного катка.