| Информационная система |  |

ГОСТ 6942-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ЧУГУННЫЕ

КАНАЛИЗАЦИОННЫЕ

И ФАСОННЫЕ ЧАСТИ К НИМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

МЕЖГОСУДАРСТВЕННАЯ НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН Научно-исследовательским институтом санитарной техники (НИИсантехники) Российской Федерации

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 12 ноября 1998 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Республика Армения |

Министерство градостроительства Республики Армения |

|

Республика Казахстан |

Комитет по жилищной и строительной политике при Министерстве энергетики, индустрии и торговли Республики Казахстан |

|

Кыргызская Республика |

Государственная инспекция по архитектуре и строительству при Правительстве Кыргызской Республики |

|

Республика Молдова |

Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова |

|

Российская Федерация |

Госстрой России |

|

Республика Таджикистан |

Госстрой Республики Таджикистан |

3 ВЗАМЕН ГОСТ 6942.0-80 - ГОСТ 6942.24-80, ГОСТ 4.227-83.

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1999 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 31.12.98 г. № 31.

СОДЕРЖАНИЕ

|

4 Типы, конструкции и размеры.. 3 8 Транспортирование и хранение. 21 |

ГОСТ 6942-98

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТРУБЫ

ЧУГУННЫЕ КАНАЛИЗАЦИОННЫЕ Технические условия CAST IRON WASTE PIPES AND FITTINGS |

Дата введения 1999-01-01

1 Область применения

Настоящий стандарт распространяется на чугунные канализационные трубы и фасонные части к ним, предназначенные для систем внутренней канализации зданий.

Обязательные требования к качеству продукции изложены в: 5.1; 5.2.2 - 5.2.4; 5.2.7; 5.2.8; 5.3.1; 5.3.2.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 9812-74 Битумы нефтяные изоляционные. Технические условия

ГОСТ 11506-73 Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18510-87 Бумага писчая. Технические условия

ГОСТ 26358-84 Отливки из чугуна. Общие технические условия

ГОСТ 26598-85 Контейнеры и средства пакетирования в строительстве. Общие технические условия

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

3 Сортамент

3.1 Сортамент труб и фасонных частей должен соответствовать указанному в таблице 1.

Таблица 1

|

Условные проходы, мм |

Условное обозначение |

|||

|

Dy |

dу |

графическое |

буквенное |

|

|

Трубы |

50 |

- |

|

ТЧК-Dy-L |

|

100 |

- |

|||

|

150 |

- |

|||

|

Патрубки |

50 |

- |

|

П-Dy-L |

|

100 |

- |

|||

|

150 |

- |

|||

|

Патрубки компенсационные |

100 |

- |

|

ПК-Dy |

|

150 |

- |

|||

|

Патрубки переходные |

50/100 |

- |

|

ПП-D1 ´ Dy |

|

100/150 |

- |

|||

|

Колена |

50 |

- |

|

K-Dу |

|

100 |

- |

|||

|

150 |

- |

|||

|

Колена низкие |

100 |

- |

|

KH-100 |

|

Отводы 110° и 120° |

50 |

- |

|

О 110°-Dу или О 120°-Dy |

|

100 |

- |

|||

|

Отводы 135° |

50 |

- |

|

О 135°-Dy |

|

100 |

- |

|||

|

150 |

- |

|||

|

Отводы 150° |

50 |

- |

|

О 150°-Dy |

|

100 |

- |

|||

|

100Д |

- |

|||

|

150 |

- |

|||

|

Отводы-тройники приборные |

100 |

50 |

|

ОТПр-100 ´ 50 или ЛОТПр-100 ´ 50 |

|

Отступы |

50 |

- |

|

ОТС-Dy |

|

100 |

- |

|||

|

150 |

- |

|||

|

Тройники прямые |

50 |

50 |

|

ТП-Dy ´ dy |

|

100 |

50 |

|||

|

100 |

100 |

|||

|

100 |

100К |

|||

|

100 |

100Д |

|||

|

150 |

50 |

|||

|

150 |

100 |

|||

|

150 |

150 |

|||

|

Тройники прямые компенсационные |

100 |

50 |

|

ТПК-Dy ´ dy |

|

150 |

50 |

|||

|

Тройники прямые низкие |

100 |

100 |

|

TH-100 ´ 100 |

|

Тройники прямые переходные |

100/50 |

100 |

|

ТПР-100/50 ´ 100 |

|

Тройники прямые переходные низкие |

100/50 |

100 |

|

ТПРН-100/50 ´ 100 |

|

Тройники косые 45° и 60° |

50 |

50 |

|

ТК45°-Dy ´ dу и TK60°-Dy ´ dу |

|

100 |

50 |

|||

|

100 |

100 |

|||

|

150 |

50 |

|||

|

150 |

100 |

|||

|

150 |

150 |

|||

|

Крестовины прямые |

50 |

50 |

|

КП-Dy ´ dу |

|

100 |

50 |

|||

|

100 |

100 |

|||

|

150 |

50 |

|||

|

150 |

100 |

|||

|

Крестовины прямые со смещенной осью отвода |

100 |

50/100 |

|

КПС-Dy ´ dу |

|

Крестовины косые 45° и 60° |

50 |

50 |

|

KK45°-Dy ´ dу и KK60°-Dy ´ dу |

|

100 |

50 |

|||

|

100 |

100 |

|||

|

150 |

50 |

|||

|

150 |

100 |

|||

|

Крестовины двухплоскостные |

100 |

100; 50 |

|

КД-Dy ´ dу ´ dу ЛКД-Dy ´ dу ´ dу |

|

150 |

100; 50 |

|||

|

Муфты |

50 |

- |

|

Мф-Dy |

|

100 |

- |

|||

|

150 |

- |

|||

|

Муфты надвижные |

50 |

- |

|

МфН-Dy |

|

100 |

- |

|||

|

150 |

- |

|||

|

Ревизии |

50 |

- |

|

P-Dy |

|

100 |

- |

|||

|

150 |

- |

|||

|

Заглушка |

50 |

- |

|

З-Dy |

|

100 |

- |

|||

|

150 |

- |

|||

|

Отводы-тройники переходные |

100 |

50 |

|

ОТП-100 ´ 50 |

|

Прочистки |

100 |

- |

|

Пр-Dy |

|

150 |

- |

|||

4 Типы, конструкции и размеры

4.1 Трубы

4.1.1 Конструкция и размеры труб должны соответствовать указанным на рисунке 1 и в таблице 2.

Допускается по согласованию между потребителем и предприятием-изготовителем изготовление труб без раструбов и поставка их в комплекте с муфтами МФ. Длина таких труб может отличаться от указанной в таблице.

Пример условного обозначения трубы чугунной канализационной Dy = 100 мм, L = 2000 мм:

ТЧК-100-2000 ГОСТ 6942-98

Рисунок 1

Таблица 2

Размеры в миллиметрах

|

Строительная длина L |

D1 |

D2 |

D3 |

D4 |

D5 |

S |

l |

b |

b1 |

Масса, кг |

|

|

50 |

750 |

65 |

72 |

76 |

86 |

96 |

4,0 |

50 |

10 |

8 |

4,5 |

|

1000 |

5,8 |

||||||||||

|

2000 |

11,0 |

||||||||||

|

100 |

750 |

118 |

123 |

127 |

138 |

151 |

4,5 |

55 |

10 |

10 |

10,5 |

|

1000 |

13,9 |

||||||||||

|

1250 |

16,1 |

||||||||||

|

2000 |

24,9 |

||||||||||

|

2100 |

26,0 |

||||||||||

|

2200 |

27,1 |

||||||||||

|

150 |

750 |

168 |

176 |

180 |

192 |

206 |

5,0 |

60 |

10 |

12 |

15,7 |

|

1000 |

20,7 |

||||||||||

|

2000 |

39,6 |

||||||||||

|

2100 |

41,5 |

||||||||||

|

2200 |

43,4 |

4.2 Раструбы и хвостовики фасонных частей

4.2.1 Раструбы фасонных частей изготавливают четырех типов: I, II, III, IV.

4.2.2 Конструкция и размеры раструбов типа I должны соответствовать указанным на рисунке 2 и в таблице 3, типа II - на рисунке 3 и таблице 4, типа III - на рисунке 4 и типа IV - на рисунке 5. Размеры даны без учета антикоррозионного покрытия. Допускается вариант изготовления раструбов типов I, II, III без кольцевой канавки на внутренней поверхности раструбов.

* Размеры для справок

Рисунок 2

Таблица 3

В миллиметрах

|

D1 |

D2 |

D3 |

D4 |

D5 |

b |

b1 |

S |

S1 |

l мин. |

с |

|

|

50 |

65 |

72 |

76 |

81 |

90 |

13 |

8 |

4,0 |

4,5 |

55 |

10 |

|

100 |

118 |

123 |

128 |

133 |

145 |

14 |

10 |

4,5 |

5,0 |

55 |

10 |

|

150 |

168 |

176 |

182 |

187 |

202 |

15 |

12 |

5,0 |

5,5 |

55 |

10 |

* Размеры для справок

Рисунок 3

Таблица 4

В миллиметрах

|

D |

D1 |

D2 |

D3 |

D4 |

b |

b1 |

l мин. |

с |

S1 |

|

|

50 |

72 |

76 |

81 |

90 |

67 |

13 |

8 |

55 |

9 |

4,5 |

|

100 |

123 |

128 |

133 |

145 |

118 |

14 |

10 |

55 |

10 |

5,0 |

|

150 |

176 |

182 |

187 |

202 |

170 |

15 |

12 |

55 |

12 |

5,5 |

Рисунок 4

* Размеры для справок

Рисунок 5

4.2.3 Конструкция и размеры хвостовиков фасонных частей должны соответствовать указанным на рисунке 6 и в таблице 5.

Рисунок 6

Таблица 5

В миллиметрах

|

D |

D1 |

S |

|

|

50 |

58 |

62 |

4,0 |

|

100 |

109 |

114 |

4,5 |

|

150 |

160 |

164 |

5,0 |

4.3 Патрубки

4.3.1 Конструкция и размеры патрубков должны соответствовать указанным на рисунке 7 и в таблице 6.

Пример условного обозначения патрубка Dy = 100 мм, L = 250 мм;

1 - раструб типа I; 2 - хвостовик

Рисунок 7

Таблица 6

Размеры в миллиметрах

|

Строительная длина L |

Масса, кг |

|

|

50 |

250 |

2,0 |

|

350 |

2,5 |

|

|

400 |

2,8 |

|

|

100 |

200 |

3,8 |

|

250 |

4,4 |

|

|

350 |

5,7 |

|

|

150 |

400 |

8,8 |

4.4 Патрубки компенсационные

4.4.1 Конструкция и размеры компенсационных патрубков должны соответствовать указанным на рисунке 8 и в таблице 7.

Пример условного обозначения патрубка компенсационного Dу = 100 мм:

ПК-100 ГОСТ 6942-98

1 - раструб типа II; 2 - хвостовик

Рисунок 8

Таблица 7

Размеры в миллиметрах

|

l1 |

l2 |

Масса, кг |

|

|

100 |

130 |

80 |

4,5 |

|

100 |

370 |

80 |

8,4 |

|

150 |

130 |

80 |

6,5 |

|

150 |

380 |

80 |

12,8 |

4.5 Патрубки переходные

4.5.1 Конструкция и размеры переходных патрубков должны соответствовать указанным на рисунке 9 и в таблице 8.

Пример условного обозначения патрубка переходного Dу1 = 50 мм и Dy = 100 мм:

ПП-50/100 ГОСТ 6942-98

1 - раструб типа I; 2 - хвостовик

Рисунок 9

Таблица 8

|

Масса, кг |

||

|

Dy |

Dy1 |

|

|

100 |

50 |

1,85 |

|

150 |

100 |

3,2 |

4.6 Колена

4.6.1 Конструкция и размеры колен должны соответствовать указанным на рисунке 10 и в таблице 9.

Пример условного обозначения колена Dу = 100 мм;

К-100 ГОСТ 6942-98

а = 92° 30 ± 1°30', 1 - раструб типа I, 2 - хвостовик

Рисунок 10

Таблица 9

Размеры в миллиметрах

|

l1 |

l2 |

Масса, кг |

|

|

50 |

57 |

130 |

2,0 |

|

100 |

85 |

150 |

4,9 |

|

150 |

125 |

180 |

7,5 |

4.7 Колена низкие

4.7.1 Конструкция и размеры колен низких должны соответствовать указанным на рисунке 11. Масса колена низкого 3,4 кг.

Условное обозначение колена низкого:

КН-100 ГОСТ 6942-98

1 - раструб типа IV; 2 - хвостовик

Рисунок 11

4.8 Отводы 110° и 120°

4.8.1 Конструкция и размеры отводов должны соответствовать указанным на рисунке 12 и в таблицах 10 и 11.

Пример условного обозначения отвода с a = 120° и Dy = 50 мм:

О 120°-50 ГОСТ 6942-98

То же, с a = 150° и Dу = 100Д (удлиненный) мм:

О 150°-100Д ГОСТ 6942-98

1 - раструб типа I; 2 - хвостовик

Рисунок 12

Таблица 10

Размеры в миллиметрах

|

l1 |

l2 |

Масса, кг |

|

|

При a = 110° ± 1°30´ |

|||

|

50 |

65 |

135 |

1,8 |

|

100 |

75 |

150 |

4,1 |

|

При a = 120° ± 1°30´ |

|||

|

50 |

55 |

125 |

1,7 |

|

100 |

65 |

140 |

3,6 |

Таблица 11

Размеры в миллиметрах

|

l1 |

l2 |

Масса, кг |

|

|

При a = 135° ± 1°30´ |

|||

|

50 |

50 |

115 |

1,6 |

|

100 |

55 |

125 |

3,5 |

|

150 |

100 |

165 |

5,4 |

|

При a = 150° ± 1°30´ |

|||

|

50 |

60 |

130 |

1,8 |

|

100 |

115 |

175 |

5,0 |

|

100Д |

115 |

275 |

6,0 |

|

150 |

65 |

125 |

6,1 |

4.9 Отводы-тройники приборные

4.9.1 Отводы-тройники приборные изготавливают в двух исполнениях: правом и левом.

4.9.2 Конструкция и размеры отводов-тройников приборных должны соответствовать указанным на рисунке 13. Масса отвода-тройника 7,0 кг.

Условное обозначение отвода-тройника приборного в правом исполнении:

ОТПр ГОСТ 6942-98

То же, в левом исполнении:

ЛОТПр ГОСТ 6942-98

1 - раструб типа I; 2 - раструб типа III; 3 - хвостовик

Рисунок 13

4.10 Отступы

4.10.1 Конструкция и размеры отступов должны соответствовать указанным на рисунке 14 и в таблице 12.

Пример условного обозначения отступа Dу = 100 мм:

ОТС-100 ГОСТ 6942-98

1 - раструб типа I; 2 - хвостовик

Рисунок 14

Таблица 12

Размеры в миллиметрах

|

L |

R |

Масса, кг |

|

|

50 |

210 |

60 |

2,1 |

|

100 |

250 |

85 |

5,0 |

|

150 |

250 |

90 |

8,0 |

4.11 Тройники прямые

4.11.1 Конструкция и размеры тройников прямых должны соответствовать указанным на рисунке 15 и в таблице 13.

Пример условного обозначения тройника прямого Dу = 50 мм и dу = 50 мм:

ТП-50´50 ГОСТ 6942-98

То же, длинного, Dу = 100 мм и dу = 100Д мм:

ТП-100´100 ГОСТ 6942-98

Рисунок 15

а = 87°30´ ± 1°30´; 1 - раструб типа I; 2 - хвостовик

Таблица 13

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

Масса, кг |

||

|

Dу |

dy |

||||

|

50 |

50 |

40 |

120 |

40 |

2,4 |

|

100 |

50 |

40 |

120 |

65 |

4,2 |

|

100 |

70 |

145 |

70 |

6,0 |

|

|

100Д |

95 |

220 |

150 |

8,3 |

|

|

150 |

50 |

40 |

125 |

90 |

6,0 |

|

100 |

70 |

155 |

95 |

7,5 |

|

|

150 |

95 |

170 |

95 |

10,0 |

|

4.12 Тройники прямые компенсационные

4.12.1 Конструкция и размеры тройников прямых компенсационных должны соответствовать указанным на рисунке 16 и в таблице 14.

Пример условного обозначения тройника прямого компенсационного Dу = 100 мм, dу = 50 мм:

1 - раструб типа II; 2 - раструб типа I; 3 - хвостовик

Рисунок 16

Таблица 14

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

l4 |

Масса, кг |

|

|

100 |

320 |

160 |

55 |

125 |

9,0 |

|

150 |

330 |

165 |

80 |

130 |

14,0 |

4.13 Тройники прямые низкие

4.13.1 Конструкция и размеры тройников прямых низких должны соответствовать указанным на рисунке 17. Масса тройника 5,8 кг.

Условное обозначение тройника прямого низкого:

ТН-100´100 ГОСТ 6942-98

1 - раструб типа I; 2 - раструб типа IV; 3 - хвостовик

Рисунок 17

4.14 Тройники прямые переходные

4.14.1 Конструкция и размеры тройников прямых переходных должны соответствовать указанным на рисунке 18. Масса тройника 6,8 кг.

Условное обозначение тройника прямого переходного:

ТПР-100/50´100 ГОСТ 6942-98

а = 87°30´ ± 1°30´; 1 - раструб типа I; 2 - хвостовик

Рисунок 18

4.15 Тройники прямые переходные низкие

4.15.1 Конструкция и размеры тройников прямых переходных низких должны соответствовать указанным на рисунке 19. Масса тройника 4,7 кг.

Условное обозначение тройника прямого переходного низкого:

ТПРН-100/50´100 ГОСТ 6942-98

1 - раструб типа I; 2 - раструб типа IV; 3 - хвостовик

Рисунок 19

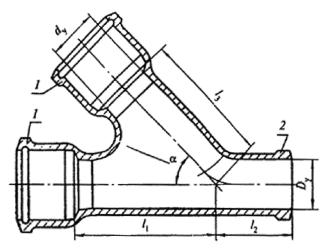

4.16 Тройники косые

4.16.1 Конструкция и размеры тройников косых должны соответствовать указанным на рисунке 20 и в таблице 15.

Пример условного обозначения тройника косого с a = 45°, Dу = 100 мм и = 50 мм:

TK 45°-100´50 ГОСТ 6942-98

То же, с 60°, Dу = 150 мм и dy = 100 мм:

TK 60°-150´100 ГОСТ 6942-98

1 - раструб типа I; 2 - хвостовик

Рисунок 20

Таблица 15

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

Масса, кг |

||

|

Dу |

dy |

||||

|

При a = 45° ± 1°30´ |

|||||

|

50 |

50 |

90 |

100 |

90 |

2,8 |

|

100 |

50 |

115 |

75 |

125 |

4,8 |

|

100 |

150 |

110 |

150 |

7,8 |

|

|

150 |

50 |

140 |

50 |

160 |

67 |

|

100 |

180 |

85 |

188 |

8,4 |

|

|

150 |

220 |

125 |

220 |

12,5 |

|

|

При a = 60° ± 1°30´ |

|||||

|

50 |

50 |

62 |

108 |

62 |

2,7 |

|

100 |

50 |

80 |

95 |

90 |

4,8 |

|

100 |

110 |

125 |

110 |

7,0 |

|

|

150 |

50 |

92 |

80 |

120 |

6,7 |

|

100 |

122 |

108 |

135 |

8,1 |

|

|

150 |

152 |

138 |

152 |

13,0 |

|

4.17 Крестовины прямые

4.17.1 Конструкция и размеры крестовин прямых должны соответствовать указанным на рисунке 21 и в таблице 16.

Пример условного обозначения крестовины прямой Dу = 100 мм и dу = 50 мм:

КП-100´50 ГОСТ 6942-98

a = 87°30´ ± 1°30´; 1 - раструб типа I; 2 - хвостовик

Рисунок 21

Таблица 16

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

Масса, кг |

||

|

Dу |

dy |

||||

|

50 |

50 |

40 |

120 |

40 |

3,2 |

|

100 |

50 |

40 |

120 |

65 |

6,0 |

|

100 |

70 |

145 |

70 |

8,0 |

|

|

150 |

50 |

40 |

125 |

90 |

6,5 |

|

100 |

70 |

155 |

95 |

9,8 |

|

4.18 Крестовины прямые со смещенной осью отвода

4.18.1 Конструкция и размеры крестовин прямых со смещенной осью отвода должны соответствовать указанным на рисунке 22. Масса тройника 7,6 кг.

Условное обозначение крестовины прямой со смещенной осью отвода:

КПС-100´50 ГОСТ 6942-98

a = 87°30´ ± 1°30´; 1 - раструб типа I; 2 - хвостовик

Рисунок 22

4.19 Крестовины косые

4.19.1 Конструкция и размеры крестовин косых должны соответствовать указанным на рисунке 23 и в таблице 17.

Пример условного обозначения крестовины косой с a = 45°, Dу = 100 мм и dу = 100 мм:

KK 45°-100´100 ГОСТ 6942-98

То же, с a = 60°, Dy = 150 мм и dy = 50 мм:

КК 60°-150´50 ГОСТ 6942-98

1 - раструб типа I; 2 - хвостовик

Рисунок 23

Таблица 17

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

Масса, кг |

||

|

Dу |

dy |

||||

|

При a = 45° ± 1°30´ |

|||||

|

50 |

50 |

90 |

100 |

90 |

4,0 |

|

100 |

50 |

115 |

75 |

125 |

6,9 |

|

100 |

150 |

110 |

150 |

10,5 |

|

|

150 |

50 |

140 |

85 |

160 |

7,3 |

|

100 |

180 |

85 |

188 |

10,5 |

|

|

При a = 60° ± 1°30´ |

|||||

|

50 |

50 |

62 |

108 |

62 |

3,0 |

|

100 |

50 |

80 |

95 |

90 |

5,8 |

|

100 |

110 |

125 |

110 |

9,8 |

|

|

150 |

50 |

92 |

80 |

120 |

7,0 |

|

100 |

122 |

108 |

135 |

10,0 |

|

4.20 Крестовины двухплоскостные

4.20.1 Крестовины двухплоскостные изготавливаются в двух исполнениях: правом и левом.

4.20.2 Конструкция и размеры двухплоскостных крестовин должны соответствовать указанным на рисунке 24 и в таблице 18.

Пример условного обозначения крестовина двухплоскостной Dу = 150 мм в правом исполнении:

КД-150´100´50 ГОСТ 6942-98

То же, в левом исполнении:

ЛКД-150´100´50 ГОСТ 6942-98

a = 87°30´ ± 1°30´; 1 - раструб типа I; 2 - раструб типа III; 3 - хвостовик

Рисунок 24

Таблица 18

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

l4 |

Масса, кг |

|

|

100 |

70 |

155 |

75 |

105 |

6,5 |

|

150 |

100 |

180 |

130 |

145 |

13,8 |

4.21 Муфты

4.21.1 Конструкция и размеры муфт должны соответствовать указанным на рисунке 25 и в таблице 19.

Пример условного обозначения муфты Dу = 100 мм:

Мф-100 ГОСТ 6942-98

1 - раструб типа I

Рисунок 25

Таблица 19

|

Масса, кг |

|

|

50 |

1,3 |

|

100 |

2,7 |

|

150 |

5,0 |

4.22 Муфты надвижные

4.22.1 Конструкция и размеры муфт надвижных должны соответствовать указанным на рисунке 26 и в таблице 20.

Пример условного обозначения муфты надвижной Dу = 100 мм:

МфН-100 ГОСТ 6942-98

1 - раструб типа II

Рисунок 26

Таблица 20

Размеры в миллиметрах

|

D |

L |

Масса, кг |

|

|

50 |

67 |

80 |

1,8 |

|

100 |

118 |

100 |

3,8 |

|

150 |

170 |

120 |

6,2 |

4.23 Ревизии

4.23.1 Конструкция и размеры ревизий должны соответствовать указанным на рисунке 27 и в таблице 21.

Пример условного обозначения ревизии Dу = 100 мм:

Р-100 ГОСТ 6942-98

4.23.2 Допускается размещение болтов в плоскости А-А и изготовление крышки 2 из стали.

1 - раструб типа I; 2 - крышка; 3 - прокладка; 4 - корпус; 5 - хвостовик; 6 - гайка; 7 - болт

Рисунок 27

Таблица 21

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

d |

A |

Масса, кг |

Число болтов |

|

|

50 |

60 |

115 |

34 |

10 |

80 |

2,2 |

2 |

|

100 |

95 |

135 |

58 |

12 |

140 |

6,8 |

2 |

|

150 |

120 |

165 |

84 |

12 |

170 |

10,5 |

2 |

4.24 Заглушки

4.24.1 Конструкция и размеры заглушек должны соответствовать указанным на рисунке 28 и в таблице 22.

Пример условного обозначения заглушки Dу = 100 мм:

З-100 ГОСТ 6942-98

4.24.2 Допускается размещение болтов в плоскости Б-Б и изготовление крышки 3 из стали.

1 - болт; 2 - гайка; 3 - крышка; 4 - прокладка; 5 - корпус; 6 - хвостовик

Рисунок 28

Таблица 22

Размеры в миллиметрах

|

l |

A |

d |

Число болтов |

Масса, кг |

|

|

50 |

100 |

80 |

10 |

2 |

0,8 |

|

100 |

110 |

140 |

12 |

2 |

1,9 |

|

150 |

120 |

170 |

12 |

2 |

2,8 |

4.25 Отводы-тройники переходные

4.25.1 Конструкция и размеры отводов-тройников переходных должны соответствовать указанным на рисунке 29. Масса отвода-тройника переходного 7,8 кг.

Пример условного обозначения отвода-тройника переходного:

ОТП-100´50 ГОСТ 6942-98

1 - раструб типа I; 2 - хвостовик

Рисунок 29

4.26 Прочистки

4.26.1 Конструкция и размеры прочисток должны соответствовать указанным на рисунке 30 и в таблице 23.

Пример условного обозначения прочистки:

Пр-100 ГОСТ 6942-98

4.26.2 Прочистки должны поставляться комплектно со всеми деталями, указанными на рисунке, и в собранном виде.

1 - раструб типа 1; 2 - гайка; 3 - болт; 4 - крышка; 5 - прокладка; 6 - корпус; 7 - хвостовик

Рисунок 30

Таблица 23

Размеры в миллиметрах

|

l1 |

l2 |

l3 |

Масса, кг |

|

|

100 |

53 |

142 |

65 |

6,13 |

|

150 |

53 |

142 |

95 |

10,55 |

4.27 Размеры и масса даны без учета антикоррозионного покрытия.

5 Технические требования

5.1 Чугунные канализационные трубы и фасонные части к ним следует изготавливать в соответствии с требованиями настоящего стандарта, по конструкторской и технологической документации, утвержденной в установленном порядке.

5.2 Характеристики

5.2.4 Допускается утолщение не более чем на 2 мм стенок гладких концов труб на участке длиной до 150 мм и хвостовиков фасонных частей на участке длиной до 70 мм от их торцов с соответствующим уменьшением внутренних диаметров изделий в этих местах, а также закругление с наружной стороны торцов гладких концов труб и хвостовиков фасонных частей.

5.2.5 Предельные отклонения от номинальных размеров отливок изделий, за исключением регламентированных в 3.2.3 и 3.2.4, должны соответствовать 11 т классу точности по ГОСТ 26645.

5.2.6 Отклонения от расчетных значений масс изделий, установленных в стандартах на конструкции, и размеры этих изделий (при подсчете которых плотность чугуна принята равной 7,1 г/см3) должны соответствовать 11 т классу точности по ГОСТ 26645.

Отливки, масса которых превышает максимальную, признаются годными при условии, что по всем прочим качественным характеристикам они соответствуют настоящему стандарту.

5.2.7 Отклонения от прямолинейности труб Dу 100 и Dу 150 мм не должны превышать 2 мм на 1 м длины, а труб Dу 50 мм - 5 мм на 1 м длины.

5.2.8 Трубы и фасонные части в сборе после нанесения на их внутренние и наружные поверхности антикоррозионного покрытия и заделки раструбов должны выдерживать гидравлическое давление не менее 0,1 МПа (1,0 кгс/см2).

5.3 Требования к сырью, материалам и комплектующим изделиям

5.3.1 Трубы и фасонные части к ним должны изготавливаться из серого чугуна с пластинчатым графитом по ГОСТ 1412 и в соответствии с требованиями к отливкам по ГОСТ 26358.

5.3.2 Наружная и внутренняя поверхности труб и фасонных частей должны быть покрыты антикоррозионным составом на основе битумов марки БНИ IV-3 по ГОСТ 9812 или другими составами, обеспечивающими температуру размягчения антикоррозионного покрытия не ниже 333 К (60 °С) и условия эксплуатации УХЛ 4 ГОСТ 15150.

Антикоррозионное покрытие должно быть сплошным, прочным, гладким, без трещин и пузырей, прочно сцепленным с металлом изделий и не должно быть липким.

На поверхности покрытия труб допускаются кольцевые отпечатки от опор для перекатывания труб, а на поверхности покрытия фасонных частей - следы от крючков подвесок цепных конвейеров, а также потеки, вызываемые стоком антикоррозионного состава с труб и фасонных частей, или несплошности покрытия.

5.4 Комплектность

5.4.1 Предприятие-изготовитель должно комплектовать трубы и фасонные части для поставки в ассортименте, определяемом заказом потребителя.

5.5 Маркировка и упаковка

- товарный знак предприятия-изготовителя;

- условное обозначение изделия;

- обозначение настоящего стандарта.

5.5.2 Трубы упаковывают в контейнеры, пакеты, в кассеты или в связки, увязанные проволокой.

При упаковке трубы укладывают раструбами попеременно в противоположные стороны. Фасонные части укладывают на ящичные поддоны или контейнеры по ГОСТ 26598, при этом грузоподъемность контейнера должна быть использована полностью.

6 Правила приемки

6.1 Трубы и фасонные части принимают партиями. Партией считают количество труб и фасонных частей, изготовленных в течение одной смены и оформленных одним документом о качестве.

6.2 Для проверки соответствия труб и фасонных частей требованиям настоящего стандарта предприятие-изготовитель проводит приемосдаточные и периодические испытания изделий.

6.3 При приемосдаточных испытаниях проводят проверку изделий на соответствие требованиям:

5.2.2 - 0,5 % изделий от партии;

5.2.1 и 5.3.2 в части внешнего вида антикоррозионного покрытия - 100 % изделий в партии;

5.2.3 - 5.2.8, 5.3.2 в части липкости антикоррозионного покрытия - не менее 2 % изделий от партии.

6.4 Периодические испытания проводят не реже одного раза в квартал.

6.5 Периодическим испытаниям подвергаются изделия, выдержавшие приемосдаточные испытания.

6.6 При периодических испытаниях проводят проверку изделий на соответствие требованиям 5.2.3; 5.5.1 и 5.3.2 в части определения температуры размягчения антикоррозионного покрытия и прочности сцепления его с металлом в объеме 0,5 % изделий от партии.

6.7 Потребитель имеет право проводить контрольную проверку труб и фасонных частей по любому показателю качества, соблюдая порядок отбора изделий, приведенный в 6.3; 6.6, и применяя методы контроля, указанные в разделе 7.

6.8 Если при проверке хотя бы одно изделие по какому-либо показателю не будет соответствовать требованиям настоящего стандарта, то проводят повторную проверку по этому показателю удвоенного числа изделий из той партии.

При неудовлетворительных результатах повторной проверки партию изделий бракуют или проводят поштучную приемку изделий с проверкой показателей, по которым при повторной проверке были получены неудовлетворительные результаты.

7 Методы контроля

7.1 Глубину отбела и размеры отбеленного слоя (5.2.2) проверяют на выбракованных по другим показателям изделиях путем их раскалывания и замера глубины и размеров отбеленного слоя линейкой или штангенциркулем по ГОСТ 166.

7.2 Внешний вид и качество поверхностей изделий (5.2.1) и внешний вид антикоррозионного покрытия изделий (5.3.2) проверяют визуально без применения увеличительных приборов сравнением проверяемого изделия с эталоном.

7.3 Отклонения от размеров труб и фасонных частей (5.2.3 - 5.2.5) проверяют универсальными измерительными инструментами, обеспечивающими необходимую точность измерений. Измерения проводят в двух взаимно перпендикулярных направлениях. Среднее арифметическое значение результатов двух измерений считают наружным (внутренним) диаметром. При этом результат каждого измерения должен находиться в пределах допускаемых отклонений.

7.4 Проверку массы изделий и отклонения от нее (5.2.6) проводят путем взвешивания изделий на весах с классом точности не грубее 2-го.

7.5 Определение наличия и значения величины непрямолинейности труб (5.2.7)

7.5.1 Приспособления и инструменты:

- штангенрейсмас по ГОСТ 164;

- контрольная горизонтальная плита;

- две стальные призматические опоры одинаковой высоты.

7.5.2 Проведение проверки

На контрольную плиту устанавливают параллельно между собой на расстоянии друг от друга более половины длины проверяемой трубы две призматические опоры и на них укладывают трубу прогибом вниз. При помощи штангенрейсмаса с точностью до 0,1 мм измеряют расстояние от поверхности плиты до нижней точки трубы в месте ее наибольшего прогиба.

7.5.3 Подсчет результатов проверки

Значение отклонения от прямолинейности трубы на 1 м ее длины D подсчитывают по формуле

![]() (1)

(1)

где а - высота опоры, мм;

b - расстояние от горизонтальной поверхности плиты до нижней точки трубы, мм;

l - расстояние между призматическими опорами, м.

7.6 Температуру размягчения антикоррозионного покрытия (5.3.2) проверяют по ГОСТ 11506.

7.7 Прочность сцепления антикоррозионного покрытия с металлом изделия (5.3.2) проверяют путем нанесения на покрытие лезвием ножа надрезов в виде сетки с расстояниями между линиями надрезов не менее 40 мм.

Сцепление покрытия считают прочным, если при надрезах покрытие не будет отслаиваться.

7.8 Липкость антикоррозионного покрытия (5.3.2) проверяют при температуре окружающего воздуха от 15 до 30 °C путем легкого прижатия к покрытию изделия чистого листа писчей бумаги по ГОСТ 18510.

Покрытие считают нелипким, если после снятия бумаги на ней не остается следов покрытия.

Липкость покрытия проверяют не ранее чем через 24 ч после нанесения его на изделие.

7.9 Проверка герметичности труб и фасонных частей (5.2.8)

7.9.1 Приспособления, материалы и оборудование:

- стенд, оборудованный манометром с ценой деления не грубее 0,01 МПа (0,1 кгс/см2);

- насос, создающий гидравлическое давление 0,2 МПа (2 кгс/см2);

- заглушки (глухие и с патрубками).

7.9.2 Проведение проверки

Трубы и фасонные части в сборе располагают на стенде, и на ближайшее к насосу отверстие устанавливают заглушку с патрубком для присоединения к насосу, а на другое отверстие устанавливают заглушку с патрубком для слива воды. Если имеются другие отверстия, то на них устанавливают глухие заглушки. При помощи насоса испытываемый участок трубопровода заполняют водой, перекрывают вентилем или другим запорным устройством патрубок для слива воды и создают в нем давление не менее 0,1 МПа (1,0 кгс/см2). Такое давление поддерживают не менее 15 с, в течение которых производят осмотр соединений участка трубопровода.

7.9.3 Результаты проверки

Участок трубопровода считают герметичным, если при его осмотре не будет обнаружено течи воды через его стенки или раструбные соединения, запотевания наружных поверхностей труб и фасонных частей.

8 Транспортирование и хранение

8.1 Трубы и фасонные части перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.2 Трубы следует хранить рассортированными по условным диаметрам, фасонные части - по типам и типоразмерам в условиях, исключающих возможность механических повреждений изделий.

9 Указания по монтажу и эксплуатации

9.1 Монтаж труб и фасонных частей должен осуществляться по технологии, обеспечивающей их работоспособность и герметичность соединений, в соответствии со строительными нормами и правилами.

9.2 Трубы и фасонные части могут быть соединены между собой методом зачеканки раструбов просмоленной прядью и цементом или заливкой нагретой серой, а также с помощью резиновой уплотнительной манжеты.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие труб и фасонных частей к ним требованиям настоящего стандарта при соблюдении правил транспортирования, хранения, монтажа и эксплуатации.

10.2 Гарантийный срок хранения - 3 года со дня изготовления.

Гарантийный срок эксплуатации - 2 года со дня ввода объекта в эксплуатацию или продажи в пределах гарантийного срока хранения.

Ключевые слова: трубы чугунные канализационные, фасонные части, система внутренней канализации зданий