| Информационная система |  |

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

РУКОВОДСТВО

ПО

СООРУЖЕНИЮ

ПЕРЕГОННЫХ ТОННЕЛЕЙ

МЕТРОПОЛИТЕНА

(В РАЗВИТИЕ ГЛАВЫ СНиП

III-44-77

«ТОННЕЛИ ЖЕЛЕЗНОДОРОЖНЫЕ,

АВТОДОРОЖНЫЕ И ГИДРОТЕХНИЧЕСКИЕ.

МЕТРОПОЛИТЕНЫ.

ПРАВИЛА ПРОИЗВОДСТВА

И ПРИЕМКИ РАБОТ»)

(ТМ Х-2-79/4)

МОСКВА 1983

Руководство по производству и приемке работ при сооружении перегонных тоннелей метрополитенов.

Разработано ЦНИИСом Минтрансстроя при участии Метрогипротранса, ВПТИтрансстроя и СКТБ Главтоннельметростроя Минтрансстроя СССР.

Содержатся рекомендации по технологии производства работ при сооружении перегонных тоннелей метрополитенов в развитие СНиП III-44-77.

Предназначено для строительно-монтажных и проектных организаций, связанных с сооружением и проектированием тоннелей метрополитенов.

Рекомендовано к изданию научно-техническим советом Минтрансстроя (секция тоннелей и метрополитенов).

Руководство основывается на действующих нормативных и инструктивных материалах по вопросам тоннелестроения.

При составлении Руководства использованы научные разработки и труды ЦНИИСа, работы ВПТИтрансстроя, Метрогипротранса и СКТБ Главтоннельметростроя, а также передовой опыт строительных организаций Главтоннельметростроя.

Редактор А.Н. КАШКО

ПРЕДИСЛОВИЕ

Строительство метрополитенов в Советском Союзе развивается все в больших объемах. Новые линии сооружаются в Москве, Ленинграде, Киеве, Баку, Тбилиси, Харькове, Ташкенте, Ереване. Строятся метрополитены в Минске, Горьком, Куйбышеве, Новосибирске, Свердловске, Днепропетровске, ведется проектирование в городах Риге, Алма-Ате, Ростове-на-Дону, Перми, Омске, Челябинске.

Основные пути дальнейшего развития строительства тоннелей метрополитенов направлены на решение вопросов по значительному снижению трудовых затрат, особенно ручного труда, а также снижению стоимости при общем повышении качества строительства за счет высокого уровня механизации работ, снижения металлоемкости, повышения скоростей проходки и внедрения более прогрессивных тоннельных конструкций.

За последние годы, например, при сооружении перегонных тоннелей на Ленинградском метрострое механизированными щитами типа КТ-1-5,6 с обделкой, обжатой в грунт, достигнута рекордная скорость 876 м тоннеля в месяц; средние месячные скорости проходки механизированными щитами на отдельных участках строительства составляли 200 - 250 м в месяц. Трудовые затраты при этом были снижены в 2,5 - 3 раза.

При сооружении перегонных тоннелей открытым способом с цельносекционной обделкой трудоемкость работ также была снижена более чем в 2 раза. Этот тип обделки находит все большее распространение в Москве, Харькове, Ташкенте, Киеве.

Успешно и широко внедряется новый вид гидроизоляционного материала - гидростеклоизол. Внедряется на ряде строек Горького, Минска, Москвы монолитно-прессованная бетонная обделка, позволяющая снизить металлоемкость конструкций и уменьшить осадки поверхности при щитовой проходке.

Значительно расширяется применение специальных способов при проходке перегонных тоннелей по новым усовершенствованным схемам, например в Москве при замораживании грунтов, а также в сочетании замораживания с водопонижением, исключив на ряде участков применение кессонного способа.

На ближайшие годы в XI и XII пятилетках намечено дальнейшее широкое внедрение механизированных щитовых комплексов как за счет освоенных, так и путем создания новых высокопроизводительных агрегатов. Предусматривается также дальнейшее развитие новых прогрессивных тоннельных обделок, разработка новых видов гидроизоляции, облегчение чугунных обделок и т.п.

В связи с введением в действие новой главы СНиП III-44-77 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены. Правила производства и приемки работ» в ее развитие предусмотрена разработка отдельных руководств по строительству транспортных тоннелей по их видам: перегонных тоннелей метрополитена; станций метрополитена; горных тоннелей (железнодорожных и автодорожных); а также по работам: по монтажу технологического оборудования метрополитена; устройству пути и контактного рельса; временных сооружений на поверхности и подземных выработок для строительства тоннелей (шахтные стволы, околоствольные выработки и т.п.).

Настоящее «Руководство по сооружению перегонных тоннелей метрополитенов» дает рекомендации по производству работ при строительстве перегонных тоннелей, являющихся основными тоннельными сооружениями метрополитена как по протяженности, так и по объему капиталовложений на строящихся линиях. В Руководстве приводятся дополнительные требования, соблюдение которых необходимо при производстве и приемке работ, связанных с проходкой и сооружением обделок перегонных тоннелей.

Руководство разработано на основе выполненных за последние годы исследований, проектных разработок и современного отечественного опыта применения прогрессивной технологии и новых средств механизации строительно-монтажных работ в области строительства метрополитенов.

В Руководство включен текст пунктов главы СНиП III-44-77, относящихся к вопросам сооружения перегонных тоннелей.

При нумерации пунктов в скобках указаны соответствующие им номера пунктов этой главы.

Руководство предназначено для инженерно-технических работников, занимающихся проектированием, сооружением и приемкой работ при строительстве перегонных тоннелей метрополитенов.

Руководство разработано Всесоюзным научно-исследовательским институтом транспортного строительства Минтрансстроя СССР (ЦНИИС) с участием институтов Метрогипротранс, ВПТИтрансстрой и Специального конструкторско-технологического бюро Главтоннельметростроя (СКТБ).

Руководство составлено канд. техн. наук В.В. Якобсом (руководитель работы ЦНИИС). В составлении Руководства принимали участие: д-р техн. наук В.Л. Маковский (ЦНИИС), инженеры: Н.С. Гаврилов (Метрогипротранс), В.В. Котов (Метрогипротранс), Д.Л. Штерн (ВПТИтрансстрой), канд. техн. наук В.Г. Голубов (СКТБ), инженеры: Л.И. Савельев (СКТБ) и Г.Б. Медведева (ЦНИИС).

Дополнительно в составлении Руководства принимали участие: канд. техн. наук С.Н. Власов (ГТМ), канд. техн. наук И.М. Якобсон (Мосметрострой), инженер П.А. Васюков (Мосметрострой).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. (1.1.). Правила настоящей главы должны соблюдаться при производстве и приемке работ по строительству тоннелей метрополитенов. Правила распространяются на работы по проходке тоннелей и возведению обделок.

1.2. (1.3.). При строительстве тоннелей метрополитенов должны также соблюдаться правила и нормы безопасного ведения работ в соответствии с «Правилами техники безопасности и производственной санитарии при строительстве метрополитенов и тоннелей», утвержденные Минтрансстроем (М., «Оргтрансстрой», 1975).

расположение на общей схеме линий и сооружений метрополитена с ситуационным планом местности участков подземных и открытых работ, строительных площадок и мест отвалов грунта;

расстановка применяемых механизмов по участкам, сроки эксплуатации и режим их работы для каждого вида специальных способов работ (стабилизация и искусственное закрепление грунтов, понижение уровня грунтовых вод, проходка под сжатым воздухом, способом «стена в грунте» и др.), объемы выполнения этих работ в увязке с графиком производства тоннельных работ;

согласованные с эксплуатирующими организациями проектные решения инженерных мероприятий по обеспечению сохранности наземных и подземных зданий и сооружений, пересечению автомобильных и железных дорог;

пояснительная записка с обоснованием принятых способов и скоростей проходки подземных выработок, применения специальных способов работ.

1.4. В состав проекта организации строительства перегонных тоннелей включаются также подробный геологический разрез на трассе по оси каждого тоннеля с характеристиками грунтов и грунтовых вод от поверхности до уровня ниже лотка тоннеля не менее чем на 5 м в соответствии с требованиями «Инструкции по инженерно-геологическим изысканиям».

1.5. Подготовительные работы для сооружения перегонных тоннелей и сопутствующие им другие работы выполняются по комплексному сетевому графику производства работ с соблюдением необходимой технологической последовательности.

Работы по сооружению перегонных тоннелей без проектов производства работ не допускаются.

1.6. Проекты организации и производства работ по сооружению перегонных тоннелей разрабатываются в соответствии с указанной в п. 1.3. Инструкцией, на основании технического проекта линии метрополитена, рабочих чертежей объектов, сводной и объектных смет и проектной документации по организации строительства.

1.7. Сооружение перегонных тоннелей можно осуществлять закрытым или открытым способами.

Закрытый способ работ при глубоком заложении применяется в районах города с плотной многоэтажной застройкой и развитой сетью подземных коммуникаций с обеспечением сохранности поверхностных сооружений и городских подземных коммуникаций.

Закрытый способ работ при мелком заложении тоннелей, на глубине от шелыги свода, как правило, не менее 5 м от поверхности, целесообразно применять при отсутствии застройки поверхности или при наличии незначительной застройки многоэтажными зданиями, а также в целях исключения вскрытия поверхности на благоустроенных незаселенных территориях городских населенных пунктов.

Открытый способ сооружения тоннелей применяется, в основном, на незастроенных участках трассы.

При мелком заложении тоннелей выбор между открытым и закрытым способами работ решается на основании технико-экономического сравнения с учетом глубины заложения тоннеля, инженерно-геологических условий и характера застройки на трассе тоннеля.

1.8. Проходка перегонных тоннелей закрытым способом может осуществляться: обычными немеханизированными щитами, механизированными щитами, а также без щитов с разработкой забоя на полный профиль, со специально оснащенными укладчиками тоннельной обделки, а также при преодолении зон неустойчивых и водоносных грунтов, с применением специальных способов работ в сочетании с проходкой щитами.

Сооружение тоннелей открытым способом может осуществляться в котлованах или траншеях, разрабатываемых механизированными средствами с последующим возведением обделки.

1.9. Способ проходки перегонного тоннеля устанавливается техническим проектом в зависимости от инженерно-геологических условий, глубины заложения, протяженности тоннеля и местных условий строительства (характера застройки, наземных сооружений, этажности зданий, их состояния, заселенности района трассы и т.п.), а также особых условий (сейсмичности, газовыделения и т.п.). При выборе способа разработки грунтов в тоннельном забое учитывается трудность их разработки в зависимости от коэффициента крепости по М.М. Протодьяконову (прил. 1).

1.10. Необходимость при проходке перегонных тоннелей применения специальных способов работ (замораживание грунтов, водопонижение и т.д.) устанавливается техническим проектом линии метрополитена, а организация работ - проектом организации строительства.

1.11. Производство работ по сооружению перегонных тоннелей состоит из следующих технологических процессов:

при закрытом способе работ: разработка грунта, временное крепление, сооружение сборной обделки (или монолитно-прессованной бетонной обделки), первичное нагнетание за обделку, гидроизоляция швов и отверстий в сборной обделке с контрольным нагнетанием;

при открытом способе: забивка свай; разработка грунта в открытых выемках с откосами или с крепью; крепление стен котлована временной крепью (или щитом открытого способа); гидроизоляция лотковой части тоннеля; сооружение обделки с последовательной гидроизоляцией стен и перекрытия и устройством ее защиты; обратная засыпка возведенных конструкций, извлечение временной крепи.

1.12. Строительные работы по сооружению тоннелей по ведущим и вспомогательным процессам обеспечиваются современными механизмами, оборудованием и транспортными средствами в соответствии с проектом и графиком производства работ.

При сооружении тоннелей предусматривается использование для производства тоннельных работ в основном серийного современного отечественного оборудования:

на проходке перегонных тоннелей закрытым способом - обычных (немеханизированных) и механизированных проходческих щитов, а также высокопроизводительных бурильных машин и бурового инструмента для буровзрывных работ;

при сооружении тоннелей открытым способом - щитов открытого способа, экскаваторов, бульдозеров, сваебойных механизмов;

при сооружении сборных обделок тоннелей-укладчиков тоннельной обделки, механизированных комплексов, а также механизированного инструмента для монтажа;

при сооружении монолитных бетонных обделок - бетононасосов, пневмобетоноукладчиков, передвижных механизированных опалубок с перестановщиками, механизированных комплексов для обделок из монолитно-прессованного бетона.

Использование механизмов и оборудования базируется не менее чем на двухсменном режиме работы.

1.13. С целью организации комплексного выполнения работ по сооружению перегонных тоннелей предусматривается соблюдение следующих положений:

выполнение работ осуществлять поточными методами, выделяя ведущий поток, в составе объекта - проходку (или разработку грунта при открытом способе);

все операции по ведущим процессам и большая часть по вспомогательным выполняются машинами и механизмами;

используемые машины и механизмы работают в принятом в проекте режиме, в увязке по основным параметрам и расположению в механизированной цепи, обеспечивая непрерывность и равномерность производственного процесса.

1.14. (1.11.). Сооружение тоннелей должно осуществляться по циклограммам, обеспечивающим заданную скорость проходки из условий выполнения цикла горнопроходческих работ за время, кратное принятой на строительстве сменности.

1.15. (1.10.). Подземные выработки забоев перегонных тоннелей во время строительства должны обеспечиваться телефонной связью и средствами оповещения.

1.16. (1.12.). В процессе проходки тоннелей надлежит вести систематическое визуальное наблюдение за соответствием фактических геологических и гидрогеологических условий, характеризующих устойчивость забоя, проектным данным в части изменения мощности и характера напластований грунтов, их крепости по буримости, трещиноватости, видов грунтов и притока грунтовых вод в забой.

Результаты наблюдений следует заносить в журнал производства горных работ по форме, приведенной в прил. 63. Об отклонениях фактических геологических и гидрогеологических данных от проектных ставится в известность заказчик.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ ПРИ СТРОИТЕЛЬСТВЕ ПЕРЕГОННЫХ ТОННЕЛЕЙ ЗАКРЫТЫМ СПОСОБОМ

2.1. До начала основных работ по проходке перегонных тоннелей, осуществляемых закрытым способом, сооружаются камеры для монтажа в них проходческих щитов или укладчиков тоннельной обделки (при проходке тоннелей горным способом).

2.2. Монтажные камеры перегонных тоннелей целесообразно размещать в стороне от примыкания транспортной подходной штольни к трассе тоннеля на расстоянии не менее 5 м от внешнего контура штольни.

2.3. Проходка монтажных камер осуществляется по проекту производства работ, состоящему из технологической схемы проходки камеры, паспорта временного крепления забоя, чертежа конструкции обделки камеры, паспорта буровзрывных работ и схемы транспортировки грунта и материалов от камеры к шахтному стволу.

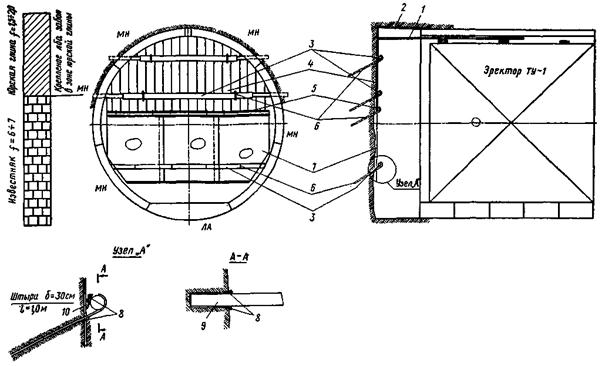

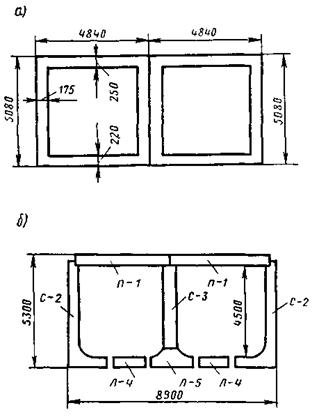

2.4. Габариты сооружаемой монтажной щитовой камеры перегонного тоннеля глубокого заложения с внешним диаметром от 5,5 до 6,0 м принимаются в соответствии с применяемым типом щита.

Поперечное сечение и длину щитовой камеры назначают с учетом обеспечения свободного пространства для монтажа щита и размещения необходимых устройств и приспособлений для этой цели. Расстояние от ножевой части или рабочего органа щита до торца камеры рекомендуется принимать не менее 1,5 м. По высоте над щитом в камере предусматривается зазор не менее 2,0 - 2,5 м. Внешний диаметр щитовой камеры при сборной обделке обычно назначается 8,5 м, для механизированных щитов 9,5 м.

2.6. Монтажная камера для щита перегонного тоннеля, сооружаемого мелким заложением, выполняется в открытом котловане с креплением стен или без крепления - с откосами. Габариты камеры в плане назначают соответственно размерам проходческого щита с зазорами не менее 1,5 м по боковым сторонам и по торцам камеры для удобства монтажа и возведения бетонного основания в лотковой части камеры.

2.7. В лотковой части щитовой камеры по контуру оболочки щита сооружается бетонное основание, в котором при бетонировании закладываются железнодорожные рельсы, используемые в качестве направляющих при выдвижении щита из камеры.

Рельсы укладываются с допусками против проекта ± 5 мм в плане и 5 мм в профиле.

2.8. При сооружении щитовой камеры для тоннеля мелкого заложения работы ведутся в такой последовательности: разработка грунта, устройство конструкции лотка в камере, монтаж щита, устройство упора с укладкой полуколец или колец обделки для опирания щитовых домкратов при выдвижении щита из камеры; монтаж укладчика тоннельной обделки, осуществляемый после выдвижения щита из камеры.

2.9. Выработки, по которым предусматривается транспортирование деталей щита, сооружаются с поперечными размерами, обеспечивающими пропуск этих деталей без переустройства откаточных путей.

При проходке в устойчивых полускальных и скальных грунтах проходку верхней штольни не ведут, а сразу разрабатывается калотта на 2 - 3 кольца.

Откаточные пути в штольне располагают на уровне откаточных путей перегонного тоннеля.

Временная крепь в штольне возводится из деревянных или инвентарных металлических рам с затяжкой боков и кровли досками.

Протяженность нижней штольни назначается соответственно длине монтажной камеры с увеличением ее на 2 - 2,5 м для установки в удлиненной части монтажных лебедок, используемых при возведении обделки камеры. Отклонение штолен от проектного положения допускается в пределах ± 20 мм.

2.12. Проходку фурнели из нижней штольни обычно выполняют сечением 1,0´1,4 м (в свету), выделяя при этом проход для людей размерами 1,0´0,6 м.

Верхняя отметка фурнели назначается на 0,7 - 0,8 м выше проектной отметки свода тоннеля для возможности подвески монтажного блока и установки временной крепи сводовой части (калотты).

Крепь фурнели выполняется из деревянных рам с затяжкой боков досками в устойчивых грунтах вразбежку, а в неустойчивых - всплошную. Отклонение фурнели от проектного положения допускается в пределах ± 20 мм.

2.13. Разработка сводовой части камеры под прорезные кольца осуществляется путем раскрытия калотты. В грунтах с коэффициентом крепости менее 1,5 из фурнели ведется проходка верхней штольни и разработка калотты, а в более крепких грунтах ведется разработка рассечки под сводовую часть на длину 2,5 - 3,5 м с креплением лонгаринами и рошпанами и затяжкой досками.

2.14. Крепление выработок камеры в грунтах с коэффициентом крепости 1 - 2 осуществляется обычно из бревен диаметром 22 - 24 см и досок толщиной 4 - 5 см.

Рамы для крепления штолен при этом ставятся обычно через 1 м. В неустойчивых грунтах с коэффициентом крепости менее 1 это расстояние уменьшают до 0,5 м. Лонгарины ставят через 1 - 1,2 м, а по уровню - на 5 см выше проектного наружного очертания обделки, раскрепляя их рошпанами диаметром 12 - 15 см.

В грунтах с коэффициентом крепости 2 и выше целесообразно применение анкерной крепи.

2.15. Разработка ядра для прорезной выработки под монтаж первых колец обделки ведется в грунтах с коэффициентом крепости менее 1,5 сначала на одно кольцо при ширине выработки 1,2 м с предварительным подкреплением подхватами, устанавливаемыми под верхняками нижней штольни. В более крепких грунтах ядро можно разрабатывать сразу на 2 кольца при ширине прорези 2,2 м.

2.16. Монтаж колец обделки в камере осуществляется при помощи лебедок и системы блоков. После сборки первых двух колец забой разрабатывается на полное сечение последовательными заходками на одно кольцо с креплением лба забоя дощатой затяжкой и металлическими трубами.

Монтаж сборной обделки в камере ведется в соответствии с пп. 4.6 - 4.8 настоящего Руководства.

2.18. Монтаж щита осуществляется в соответствии с монтажными схемами и заводскими инструкциями для его монтажа по закрепленным маркшейдерским отметкам и знакам.

Допуски при монтаже щита принимаются в пределах ±5 мм (по эллиптичности опорного кольца и оболочки, а также по отклонению оси щита от проектной оси тоннеля). Размер диаметра хвостовой части оболочки щита не может быть больше диаметра ножевого кольца.

2.19. Для упора щитовых домкратов при выдвижении щита из камеры в ней укладываются с противоположной от забоя стороны кольца или полукольца сборной обделки. Временное крепление торцевой части камеры со стороны забоя перед выдвижением щита разбирается.

В неустойчивых грунтах для упора домкратов торцевая стена по контуру сборной обделки выполняется из монолитного бетона.

2.20. Монтаж укладчика тоннельной обделки производится после выдвижения щита из камеры с использованием подъемных механизмов и приспособлений, применявшихся для монтажа щита.

2.21. Перед выдвижением щита из камеры щит принимается комиссией, назначаемой руководителем объекта, в соответствии с требованиями правил техники безопасности.

3. ПРОХОДКА ПЕРЕГОННЫХ ТОННЕЛЕЙ ЗАКРЫТЫМ СПОСОБОМ

3.1. (4.21.). Разработку грунта в забое в зависимости от инженерно-геологических условий, размеров поперечного сечения и принятого способа проходки следует производить:

при щитовой проходке тоннелей круглого сечения с использованием обычных щитов в качестве временной крепи тоннельной выработки - буровзрывным способом, отбойными молотками или пневматическими лопатами в зависимости от крепости грунтов с уборкой грунта ковшовыми породопогрузочными машинами на гусеничном или колесном ходу;

при щитовой проходке тоннелей круглого сечения диаметром до 6 м в нескальных грунтах - механизированным способом с применением механизированных щитов, обеспечивающих комплексную механизацию проходческих работ;

при проходке сплошным забоем - буровзрывным способом с использованием оснащенных бурильными машинами устройств и уборкой грунта породопогрузочными машинами.

Проходку перегонных тоннелей с обжатием обделки в грунт осуществляют механизированными щитами. При использовании обычных (немеханизированных) щитов, а также при проходке без щитов - сплошным забоем с использованием укладчиков тоннельной обделки допускается разработка грунта с помощью отбойных молотков. Внешняя поверхность оболочки щитов выполняется без выступающих на ней накладок, имея гладкую поверхность. Применяемые современные проходческие механизированные комплексы для сооружения перегонных тоннелей метрополитенов приведены в прил. 2.

3.2. (4.22.). Разработка грунта в забое буровзрывным способом должна производиться в соответствии с правилами производства и приемки работ, установленными главой СНиП по земляным сооружениям и главой СНиП по подземным горным выработкам, а также в соответствии с требованиями настоящего раздела.

3.3. (4.23.). При производстве буровзрывных работ должны обеспечиваться темпы проходки, предусмотренные циклограммой, и максимальное приближение профиля выработки к проектному очертанию при оптимальном расходе взрывчатых веществ.

3.4. Буровзрывные работы выполняются в соответствии с действующими «Едиными правилами безопасности при взрывных работах», утвержденными Госгортехнадзором, а также утвержденными главным инженером объекта паспортами буровзрывных работ. Образец паспорта буровзрывных работ приведен в прил. 3 настоящего Руководства.

Взрывные работы в забое перегонного тоннеля осуществляются с применением электрического взрывания шпуров с электродетонаторами короткозамедленного действия 3 - 4 ступеней замедления.

При заряжании шпуров в качестве забойки целесообразно взамен обычной песчано-глинистой применять гидрозабойку из полиэтиленовых ампул, наполненных водой, позволяющих значительно уменьшить при взрывании выход вредных продуктов, снизить образование пыли при взрыве, а также уменьшить трудоемкость и время при забойке шпуров.

3.5. Бурение шпуров в основном производится легкими и средними бурильными машинами (молотками) и пневмосверлами (прил. 4) или электросверлами (прил. 5), а разработка грунта - отбойными молотками (прил. 6).

Тип бурильного инструмента выбирается в зависимости от крепости грунта, а также удобства бурения шпуров.

В грунтах с коэффициентом крепости 1,5 - 4 применяют легкие бурильные машины (молотки) на пневмоподдержках, а также электросверла и пневмосверла; в грунтах с коэффициентом крепости 4 - 6 - бурильные машины (молотки) средней массы на пневмоподдержках.

Легкими бурильными машинами (молотками) массой до 20 кг бурят шпуры глубиной 1 - 2 м в грунтах преимущественно с коэффициентом крепости 1,5 - 4.

Шпуры бурят с промывкой водой.

Рекомендуется также применение буровых машин.

3.6. (4.25.). Давление сжатого воздуха в забое для работы пневматического инструмента должно быть не менее 6 кгс/см2 (0,6 МПа).

Более низкое давление (но не менее 5 кгс/см2 (0,5 МПа) допускается при отрицательных температурах или высокой влажности воздуха.

3.7. При бурении шпуров в грунтах с коэффициентом крепости 2 - 9 применяют съемные буровые коронки, армированные пластинками твердых сплавов долотчатой или крестообразной формы. Наибольший диаметр головки бура рекомендуется принимать не более 2 - 2,5 диаметра буровой стали.

Бурение шпуров обычно производится при диаметре коронки или головки бура на 4 - 5 мм больше диаметра применяемых патронов взрывчатых веществ.

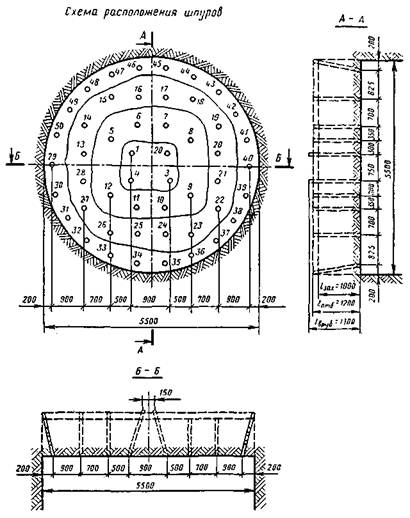

3.8. Расположение шпуров в забое перегонного тоннеля зависит от направления слоев, трещиноватости, однородности и крепости грунтов, а также от удобства размещения бурового инструмента.

Врубовые шпуры бурятся в центральной части забоя с наклоном к плоскости забоя 50 - 70°, при этом угол наклона шпуров и вид вруба (горизонтальный клиновый, вертикальный, пирамидальный или щелевой) устанавливается на основе опытной отпалки забоя. Длина врубовых шпуров обычно назначается на 20 - 30 см больше остальных.

Отбойные шпуры, располагаемые вокруг врубовых и взрываемые после них, бурят обычно параллельно оси тоннеля. Точность оконтуривания выработки достигается правильным размещением оконтуривающих шпуров по контуру тоннеля. Эти шпуры располагают преимущественно равномерно по периметру выработки с уклоном 5°; положение концов шпуров назначается в зависимости от крепости и состояния грунтового массива в забое с расчетом обеспечения проектного контура тоннеля. Расстояние между оконтуривающими шпурами в грунтах с коэффициентом крепости до 5 обычно принимается от 0,8 до 1 м, в более крепких грунтах 0,5 - 0,7 м.

Концы нижних оконтуривающих шпуров в грунтах с коэффициентом крепости более 2 могут выходить не более чем на 10 см за пределы проектного контура. В мягких грунтах с коэффициентом крепости 2 и ниже верхние шпуры не доводят до контура выработки.

При назначении величины заряда в шпурах учитывается, что сооружение тоннелей метрополитена ведется в городских населенных пунктах и соответственно с этим рекомендуется соблюдать требования по обеспечению сохранности зданий и сооружений на поверхности путем ограничения воздействия на них взрыва при расчете для паспорта буровзрывных работ (БВР).

Выбор взрывчатых веществ (ВВ) производится в зависимости от физико-механических свойств взрываемого грунта (крепости, вязкости, трещиноватости) с учетом дробящего действия взрыва, факторов экономичности и безопасности по образованию пыли и газа.

В подошве тоннельной выработки без обратного свода и при разработке лотка в нескальных грунтах переборы грунта не допускаются.

Все переборы и вывалы грунта независимо от их величины следует фиксировать в маркшейдерской документации.

3.11. (4.49.). Проходку тоннелей метрополитена мелкого заложения при сборной и монолитно-прессованной бетонной обделке следует производить щитовым способом с применением механизированных или обычных щитов с рассекающими площадками, а также способом продавливания сборной обделки.

Проходку тоннелей метрополитена глубокого заложения при сборной обделке следует производить щитовым способом с применением механизированных или обычных щитов и способом сплошного забоя без применения щитов.

Способы проходки тоннелей метрополитена устанавливаются проектом согласно требованиям настоящего раздела и в зависимости от инженерно-геологических условий, размеров и форм поперечного сечения, глубины заложения и длины тоннеля, а также характера застройки поверхности.

3.12. (4.50.). Проходку небольших участков тоннелей метрополитена для камер со сборной обделкой следует производить способом раскрытия на полный профиль по частям в соответствии с требованиями пп. 2.11 - 2.17 настоящего Руководства.

3.13. (4.55.). При сооружении параллельных перегонных тоннелей проходку их в неустойчивых грунтах следует производить с опережением сооружения одного из параллельных тоннелей, а в устойчивых - одновременно.

Величину опережения забоев в неустойчивых грунтах рекомендуется принимать не менее 25 м.

В скальных устойчивых и однородных грунтах с коэффициентом крепости от 6 и выше допускается увеличивать длину заходки до двух колец.

При проходке тоннеля щитовым способом в особо сложных инженерно-геологических условиях (плывунных, водонасыщенных неустойчивых грунтах) допускается уменьшать величину передвижки щита до пределов, обеспечивающих безопасное ведение работ (исключение деформации обделки, прорыва или вывалов грунта в забое и др.).

3.15. (4.57.). При сооружении тоннелей метрополитенов с применением обычных щитов и при проходке без щитов разработку нескальных грунтов следует производить с помощью механизированного инструмента, а скальных грунтов - буровзрывным способом с погрузкой грунта породопогрузочными машинами на рельсовом ходу.

3.16. При проходке тоннеля кровля и бока забоя, а также лоб забоя в нескальных и неустойчивых грунтах с коэффициентом крепости менее 2 закрепляют временной крепью.

Необходимость крепления, схема и вид крепи устанавливаются паспортом временного крепления, определяющим в зависимости от инженерно-геологических условий принятые для данной выработки способы крепления, конструкцию крепи и последовательность производства работ по креплению. Образец паспорта временного крепления приведен в прил. 7.

При проходке перегонных тоннелей в полускальных или скальных грунтах различной крепости вблизи от действующих тоннелей метрополитена или других сооружений с ограниченным применением взрывных работ или при невозможности их осуществления из условий обеспечения техники безопасности, а также при необходимости разрушения в тоннельном забое крупных отдельных породных глыб (негабаритов) рекомендуется использовать специальные механизированные устройства - гидроклин системы ЦНИИС.

При применении гидроклина ведется бурение скважин в грунтовом массиве обычными средствами. В каждую из скважин вводится клиновое устройство, в котором при помощи насосной установки (ручного или механического действия) создается высокое гидростатическое давление и осуществляется разжатие клина с одновременным раскалыванием грунтового массива на части.

При работе с гидроклином можно пользоваться специальным руководством по его применению.

Проходка тоннелей обычными (немеханизированными) щитами

3.17. (4.51.). Проходку тоннелей метрополитенов щитовым способом следует производить в неустойчивых нескальных грунтах, а также в сильнотрещиноватых (выветрелых и рухляках) скальных грунтах, проявляющих горное давление и требующих временного крепления кровли и лба забоя.

Проходка перегонных тоннелей метрополитенов должна производиться преимущественно механизированными щитами непрерывным забоем на протяжении не менее длины участка между станциями.

Применение обычных щитов допускается в случаях проходки в неустойчивых грунтах, требующих крепления кровли и лба забоя; при этом для крепления лба забоя должна применяться временная инвентарная крепь, а нож щита должен вдавливаться в грунт.

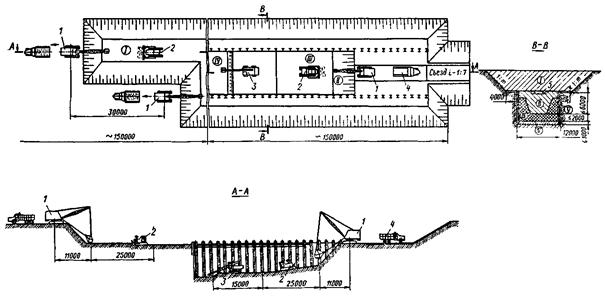

3.18. Проходка перегонных тоннелей обычными щитами ведется по проекту производства работ применительно к инженерно-геологическим условиям по трассе. Принципиальная технологическая схема сооружения тоннеля при проходке обычным щитом приведена в прил. 8, а техническая характеристика обычных щитов - в прил. 9.

3.19. Величину заходки при проходке обычным щитом устанавливают согласно требованиям п. 3.14 настоящего Руководства.

Разработка забоя ведется в грунтах с коэффициентом крепости до 1 - ручным инструментом, в грунтах с коэффициентом крепости до 2 - отбойными молотками или пневматическими лопатами, в грунтах с коэффициентом крепости выше 2 - буровзрывным способом с применением электровзрывания и разрыхления отбойными молотками.

3.20. Разработку грунта ведут с выдвижных платформ обычного щита последовательно по ярусам, начиная с верхнего.

Крепление лба забоя рекомендуется осуществлять инвентарными щитками или отдельными досками, прижимаемыми к забою через вертикальные бруски забойными домкратами (прил. 10).

Кровля в неустойчивых грунтах закрепляется обычно металлическими балками или рельсами, укрепленными в ножевой части щита, а в более устойчивых грунтах - досками.

Можно также применять специальный металлический козырек, наращиваемый на ножевой части щита.

3.21. При проходке обычным щитом соблюдаются необходимые зазоры по его контуру между грунтом и оболочкой щита для предупреждения его заклинивания, величина которых устанавливается маркшейдером в процессе проходки в зависимости от положения щита в плане, от радиуса кривизны тоннеля и профиля, длины щита и окружающею грунта (песка, глины, мергелей и др.).

Переборы грунта не должны превышать приведенных в пп. 3.9 и 3.10.

3.22. При разработке грунта уборка его с площадок щита осуществляется при помощи грунтоулавливающих устройств (лотков, транспортеров) в зону работы ковша погрузочной машины. Техническая характеристика погрузочных машин приведена в прил. 11. Для работы машин используют отдельные металлические платформы, передвигаемые со щитом при помощи металлических тяг, оборудованные откаточным рельсовым путем и симметричным стрелочным переводом для разминовки вагонеток. Рекомендуется погрузку грунта осуществлять не в одиночные подкатываемые к машине поочередно вагонетки, а в нерасцепленные составы вагонеток, используя перегрузочные ленточные транспортеры с распределителями.

3.23. Разработка грунта буровзрывным способом ведется: путем обуривания забоя с выдвижных платформ щита с последующим электровзрыванием зарядов одновременно по всей площади забоя с применением электродетонаторов. Ячейки: щита, арматуру и все основные части укладчика тоннельной обделки закрывают предохранительными ограждениями. При электровзрывании электродвигатели щита и укладчика перед заряжанием шпуров обесточивают.

3.24. При проходке встречных забоев тоннелей и при их сбойках взрывные работы ведутся с соблюдением правил п. 3.4 настоящего Руководства: при длине целика между встречными забоями менее 15 м взрывание в каждом из забоев производится разновременно с выводом людей из противоположного забоя; при величине целика меньше 7 м работы ведутся только со стороны одного забоя.

3.25. При проходке щитом тоннеля в грунтах различной крепости по сечению забоя, сначала разрабатывают отбойными молотками более слабый грунт на одну заходку, крепят разработанную часть забоя с раскреплением забойными домкратами, а затем ведут взрывание более крепкого грунта.

3.26. (4.54.). До проходки тоннеля метрополитена с заданной проектом скоростью, в соответствии с циклограммой, следует выполнить следующие работы: сооружение монтажной камеры; монтаж щита и блокоукладчика; сооружение участка тоннеля для технологического отхода (монтаж проходческого комплекса за щитом или блокоукладчиком и его опробование на участке проходки протяженностью 10 м).

3.27. Передвижка щита на очередную заходку производится после разработки забоя по всему профилю, уборки грунта из забоя и зачистки лотка тоннеля перед ножом щита, замыкания очередного кольца обделки и нагнетания за обделку, выполняемого в соответствии с п. 4.63 настоящего Руководства.

При передвижке щита количество и очередность включения домкратов регулируется маркшейдерской службой в зависимости от состояния и характера грунтов, а также заданного направления движения щита с учетом нормативных допусков.

Для определения положения проходческого щита относительно проектной оси тоннеля рекомендуется применять навигационное устройство системы ЦНИИС, включающее оптический прибор и экран разворота, укрепляемые на щите и два ориентирных сигнала в тоннеле. Устройство располагается по оси щита или со смещением относительно ее, в зависимости от конструктивных особенностей щита и технологического комплекса. При работе с навигационным устройством пользуются специальным руководством по его применению.

3.28. Изменение направления движения щита осуществляется щитовыми домкратами элеронами и другими технологическими средствами специального назначения без применения каких-либо упоров, устанавливаемых в забое. При необходимости увеличить продольный уклон щита для передвижки включают нижнюю группу щитовых домкратов. При этом в лотковой части забоя оставляют недобор грунта, делая соответственно подработку кровли. Для уменьшения продольного уклона щита передвижку осуществляют боковыми и верхними домкратами с подработкой лотка в нижней части щита.

При отклонении щита в сторону от оси тоннеля при передвижке увеличивают число действующих боковых домкратов на 2 - 4 с той стороны, в которую щит отклонился, и разрабатывают забой с одной стороны с перебором, а с другой - с недобором или по габариту щита.

3.29. (4.58.). Отклонение проходческого щита в плане и профиле от проектного положения тоннеля должно быть в пределах, позволяющих возводить тоннельную обделку по размерам, соответствующим проектным, с учетом допусков, установленных настоящим Руководством по п. 8.6.

Отклонения щита заносятся в щитовой журнал (прил. 12).

3.30. (4.52.). При проходке перегонных тоннелей мелкого заложения в необводненных или осушенных песчаных грунтах следует применять щит с рассекающими площадками, исключающими временное крепление лба забоя. Число рассекающих площадок должно обеспечивать устойчивость откоса грунта на площадках.

3.31. При проходке щитом с дополнительными рассекающими площадками осуществляется вдавливание щита в грунт, при этом разработка грунта может вестись частично лишь в боковых ячейках одновременно в верхнем и нижних ярусах. В каждой из этих боковых ячеек грунт разрабатывают, применяя при необходимости дощатую временную крепь, установка которой ведется в зависимости от состояния грунта в забое для уменьшения усилия щитовых домкратов при передвижке щита.

Передвижка щита ведется на длину 1 м одной заходкой или двумя заходками по 0,5 м, в зависимости от развиваемого при передвижке давления в гидросистеме щитовых домкратов, которое, как правило, при включении 2/3 домкратов не должно превышать 250 ати.

Передвижку щита в неустойчивых песчаных грунтах целесообразно вести с некоторым завышением его от проектного уровня, учитывая возможность просадки щита и тоннельной обделки.

3.32. При передвижке щита с дополнительными рассекающими площадками ведут наблюдение за состоянием откосов грунта на его площадках, соблюдая требование, чтобы эти откосы не выходили за пределы кромки ножа щита и не доходили до краев площадок с противоположной стороны забоя не менее чем на 20 см.

В процессе передвижки щита песчаный грунт поступает из верхних ячеек через направляющие желоба и отверстия в площадках в среднюю нижнюю ячейку, откуда убирается породопогрузочной машиной в вагонетки.

Целесообразно в целях непрерывности погрузки грунта применять породопогрузочные транспортеры взамен породопогрузочных машин периодического действия.

При увеличении угла естественного откоса грунта на площадках более 45°, допускается частичная разработка его лопатами.

Принципиальная технологическая схема сооружения тоннеля обычным щитом с рассекающими площадками приведена в прил. 13.

Проходка тоннелей механизированными щитами

3.33. Для проходки перегонных тоннелей со сборной обделкой в однородных устойчивых грунтах с коэффициентом крепости до 3 (глины карбонные, протерозойские сланцевые и другие необводненные), а также с прослойками до 30 см более крепких грунтов с коэффициентом крепости до 5 (известняки, песчаники) рекомендуется применять механизированный щит типа КТ-1-5,6 со сменным рабочим органом.

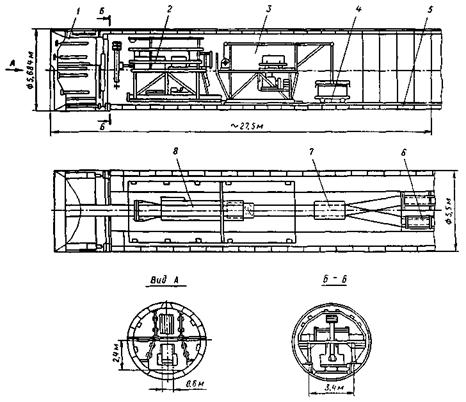

Принципиальная технологическая схема сооружения тоннеля приведена в прил. 14, а техническая характеристика механизированного щитового комплекса КТ-1-5,6 приведена в прил. 2 и 15.

3.34. Проходка тоннеля механизированным комплексом КТ-1-5,6 осуществляется путем разрушения грунта по всей площади забоя при помощи рабочего органа щелевого типа с 4-лучевым баром, работающим на принципе резания и скола, позволяющим разрушать более крепкие, чем глина, прослойки грунта.

Разрушенный грунт из тоннельного забоя поступает на щитовой транспортер, далее на транспортер комплекса, установленный на опорных тележках, и через распределительный лоток поступает в состав вагонеток, подаваемых нерасцепленными, электровозом на порожняковый путь.

Для разминовки составов вагонеток в тоннеле укладываются два пути с перекрестным стрелочным переводом.

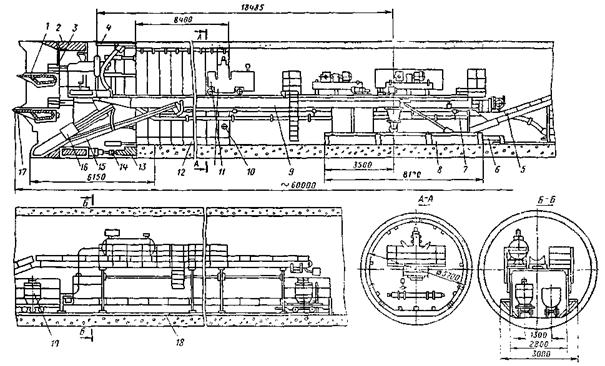

3.35. Проходку перегонных тоннелей в смешанных устойчивых нескальных и скальных грунтах с коэффициентом крепости от 1,5 до 6 (в суглинках, вязких и плотных глинах, трещиноватых известняках, легких песчаниках и аргиллитах) рекомендуется осуществлять механизированным щитом типа ЩМР-1.

Принципиальная технологическая схема сооружения тоннеля щитом ЩМР-1 приведена в прил. 16, а техническая характеристика механизированного щитового комплекса типа КМ-24М со щитом ЩМР-1 в прил. 2 и 17.

Циклограмма проходки тоннеля этим комплексом приведена в прил. 18.

3.36. Проходка тоннеля механизированным щитом ЩМР-1 осуществляется путем разрушения грунта по всей площади забоя стержневыми резцами или ножами, укрепленными на рабочем органе роторного типа, который может удерживать лоб забоя и осуществлять разработку грунта в частично нарушенном забое.

Разрушенный в забое грунт поступает через направляющие наклонные листы на щитовой транспортер, далее - на транспортер комплекса и через распределительный лоток - в состав вагонеток.

3.37. Для проходки тоннелей на мелком заложении со сборной обделкой в песках естественной влажности с глинистыми и гравелистыми включениями целесообразно применять механизированный щит типа ЩМ-17М с рассекающими площадками.

Принципиальная технологическая схема сооружения тоннелей механизированным щитом ЩМ-17М с комплексом механизмов КМ-19М за щитом приведена в прил. 19, а техническая характеристика проходческого комплекса КМ-19М в прил. 2 и 20.

3.38. Проходка тоннелей щитом ЩМ-17М осуществляется путем вдавливания щита в забой и образования на площадках грунтовых откосов, удерживающих забой без крепления.

Для рыхления грунта на площадках установлены механические погрузчики-рыхлители челюстного типа, а в нижней части щита - погрузочная машина челюстного типа, осуществляющая уборку грунта при помощи системы двух транспортеров - выдачного скребкового и основного ленточного, погрузку его в бункер и далее в вагонетки нерасцепленного состава.

3.39. Для проходки тоннелей в песках естественной влажности на мелком заложении с целью уменьшения осадок поверхности рекомендуется применять технологический комплекс ТЩБ-7 с монолитно-прессованной бетонной обделкой и механизированным щитом ЩБ-7.

Принципиальная технологическая схема сооружения тоннеля щитом ЩБ-7 с комплексом механизмов ТЩБ-7 за щитом приведена в прил. 21, а техническая характеристика комплекса в прил. 2 и 22.

3.40. Проходка тоннелей щитом ЩБ-7 осуществляется аналогично проходке щитом ЩМ-17М (см. п. 3.38). Особенности «сооружения тоннеля применительно к монолитно-прессованной бетонной обделке приведены в разд. 4 (см. пп. 4.29 - 4.49).

Разработка грунта в забое ведется при помощи погрузчиков-рыхлителей челюстного типа, которые включаются в работу в случаях задержки осыпания грунта с площадок при вдавливании щита в забой. Погрузка грунта ведется погрузочной машиной, встроенной в щит. Грунт от машин поступает на щитовой транспортер, закрепленный на транспортном мосту, который одновременно является опорой для перестановщика секционной опалубки для бетонирования обделки тоннеля. Грунт с выдачного транспортера поступает на транспортер-перегружатель, а затем в вагонетки.

3.41. При проходке тоннелей механизированными щитами руководствуются требованиями заводских инструкций по эксплуатации этих щитов и специальными правилами техники безопасности, указанными в инструкциях.

Величину заходки, а также величину подачи рабочего органа и режим работы щитов устанавливают в зависимости от конкретных инженерно-геологических условий на данном объекте с учетом максимального совмещения во времени процессов разработки забоя, уборки грунта и возведения обделки.

При эксплуатации щитового оборудования необходимо соблюдать график профилактических ремонтов, в том числе своевременную замену щитовых домкратов. Производить подвижку щита при вышедших из строя нижних 3 - 4-х домкратах и 2-х домкратах с каждой стороны на горизонтальном диаметре не допускается.

3.42. Управление механизированным щитом и комплексом за ним осуществляется от общего пульта управления водителем щита и маркшейдером.

При определении положения механизированного щита относительно проектной оси тоннеля можно использовать специальное навигационное устройство системы ЦНИИС для ведения щита в соответствии со специальным руководством по его применению.

3.43. Механизмы механизированного щита и комплекса оборудования к нему необходимо включать в работу в определенном порядке. Сначала включается транспортер комплекса, затем щитовой транспортер, привод вращения рабочего органа или механизмы для уборки грунта в забое, приводы насосов домкратов механизма перемещения рабочего органа. Передвижка щита производится при давлении рабочей жидкости в домкратах до 250 кгс/см2.

3.44. Для устранения вращения щита вокруг продольной оси наружной поверхности оболочки с двух ее сторон на уровне горизонтального диаметра перекрепляют выдвижные элероны.

В мягких грунтах применяются элероны в лотковой части оболочки щита.

3.45. Для устранения занижения механизированного щита с роторным рабочим органом относительно проектного положения подрабатывается грунт в сводовой части забоя резцом-расширителем (копир-резцом), а под ножевое кольцо в лотковой части подкладывают клинья, с которыми щит передвигается, до тех пор пока не будет обеспечено его проектное положение. Завышение щита устраняется подработкой лотковой части резцом-расширителем.

Исправление положения механизированного щита, отклонившегося от оси тоннеля вправо или влево, можно производить путем подработки забоя резцом-расширителем, с закладкой клиньев с соответствующей стороны.

Уширение тоннельной выработки при проходке тоннеля на кривых участках трассы осуществляется также при помощи резцов-расширителей. Применение резцов-расширителей допускается только по указаниям маркшейдера.

3.46. Замена резцов рабочего органа щита производится, не допуская их износа выше предельно допустимого во время профилактического осмотра рабочего органа, в перерывах между работой агрегата при круглосуточной работе или в специальную ремонтную смену. Работа щита со сломанными резцами не допускается.

Проходка тоннелей без щита способом сплошного забоя

3.47. (4.53.). Способ сплошного забоя без применения щита с монтажом сборной обделки у забоя следует применять для проходки тоннелей в устойчивых скальных грунтах с коэффициентом крепости 1,5 и выше, допускающих разработку выработки на полное сечение и при наличии в кровле также устойчивых грунтов, обеспечивающих безопасное ведение работ с применением инвентарной крепи кровли и лба забоя.

3.48. Проходка перегонного тоннеля без щита способом сплошного забоя с возведением сборной обделки механическим укладчиком тоннельной обделки ведется по проекту производства работ, разработанному применительно к инженерно-геологическим условиям на трассе.

Примерная технологическая схема сооружения тоннеля приведена в прил. 23.

3.49. Для проходки перегонного тоннеля без щита с заданной скоростью в соответствии с циклограммой (примерная циклограмма приведена в прил. 24), предварительно выполняются следующие работы: сооружение монтажной камеры для блокоукладчика, в соответствии с требованиями пп. 2.5 - 2.10 - 2.17 настоящего Руководства; монтаж укладчика тоннельной обделки; сооружение монтажного участка тоннеля для технологического отхода с размещением на нем механизмов и оборудования для проходки. Протяженность этого участка назначается в зависимости от типа и габаритов механизмов и оборудования, предназначенных для проходки тоннеля. При сооружении тоннеля с применением взрывных работ укладчик защищается специальной конструкцией.

3.50. Проходка перегонного тоннеля без щита способом сплошного забоя ведется глухим забоем с разработкой грунта буровзрывным способом с отбойными молотками с установкой временного крепления кровли и лба забоя.

Величину заходки назначают в зависимости от крепости и устойчивости грунтов на длину одного кольца в грунтах с коэффициентом крепости менее 3 или 2 колец сборной обделки в грунтах более крепких при отсутствии в них трещин, а также при толще над шелыгой свода устойчивых грунтов не менее 5 м.

Разработка грунта и крепление выработки ведется с использованием площадок укладчика тоннельной обделки в качестве передвижных подмостей. Для обуривания забоя могут также применяться бурильные, машины, предназначенные для группового бурения одновременно по всему забою.

3.51. Крепление кровли тоннельного забоя в устойчивых глинистых и скальных грунтах может осуществляться при помощи выдвижных козырьков, смонтированных на укладчике, или при помощи досок толщиной 4 - 5 см, укладываемых по инвентарным металлическим кронштейнам, прикрепленным на болтах к торцу каждого тюбинга в верхней части кольца обделки.

Крепление лба забоя по мере его разработки осуществляется досками или металлической сеткой в рамках, которые закладываются за телескопически раздвигаемые металлические трубы диаметром 125 - 150 мм. Трубы устанавливают в три - четыре ряда на металлических штырях, вставляемых в предварительно пробуренные в забой шпуры. Концы металлических труб заводят в лунки, разработанные в боках выработки. Крепление осуществляют по разработанному и утвержденному паспорту, пример которого приведен в прил. 7. В качестве временной крепи кровли и лба забоя может также применяться анкерное крепление.

Проходка тоннелей с применением специальных способов

3.52. (4.62.). Проходка тоннелей с применением специальных способов (замораживания, водопонижения, сжатого воздуха и т.п.) в водонасыщенных неустойчивых грунтах должна осуществляться по проекту производства работ, составленному для каждого участка проходки.

3.53. Необходимость применения специальных способов работ на данном участке трассы устанавливается техническим проектом, а организация работ - проектом организации строительства. Необходимость выполнения этих работ может быть установлена и в процессе проходки с разработкой проектной организацией проектов производства работ. В этих случаях решение принимается проектной и строительной организациями совместно с заказчиком.

3.54. При выборе специального способа работ проходки тоннелей учитываются данные инженерно-геологических изысканий, выполненных при проектировании объекта, а также наличие и характер наземных сооружений и городских подземных коммуникаций. В случае несоответствия фактических инженерно-геологических условий участка, учтенных в проекте, производятся дополнительные исследования.

3.55. Специальные способы работ при сооружении перегонных тоннелей закрытым способом применяются в обводненных песчаных и других неустойчивых нескальных грунтах при малом слое устойчивого грунта в кровле выработки, над, которым залегают водонасыщенные грунты, а также при сильнообводненных устойчивых и скальных грунтах с высоким напором грунтовых вод. Специальные способы работ применяют также при проходке тоннелей в неустойчивых грунтах на мелком заложении в непосредственной близости от линий железных и автомобильных дорог или сооружений, а также под ними. Выбор специального способа проходки тоннелей производится на основании технико-экономического сравнения вариантов.

3.56. Основными специальными способами работ при проходке перегонных тоннелей являются:

проходка под сжатым воздухом (кессонный способ);

проходка в искусственно замороженных грунтах;

проходка с искусственным водопонижением уровня грунтовых вод:

проходка с предварительной цементацией грунтов;

проходка способом продавливания сборной обделки;

комбинированные способы специальных работ в их сочетаниях, а также химическое закрепление.

Проходка тоннелей под сжатым воздухом

Проходка под сжатым воздухом может применяться при гидростатическом напоре грунтовых вод не более 3,9 ати. Проходку надлежит производить без перерывов в работе в течение суток и без выходных дней.

При проходке тоннелей под сжатым воздухом следует соблюдать «Правила безопасности при производстве работ под сжатым воздухом (кессонные работы)», утвержденные ВЦСПС.

Сжатый воздух применяется в целях отжатия воды и осушения тоннельного забоя, а также для создания дополнительного давления на забой для предотвращения деформации грунтов в призабойной зоне.

3.58. (4.64.). Давление сжатого воздуха в рабочей зоне на уровне, подошвы выработки должно быть равным гидростатическому, а при отсутствии притока воды в лоток тоннельного забоя давление может быть понижено до величины гидростатического давления на уровне 1/3 диаметра от подошвы выработки.

Давление сжатого воздуха в рабочей камере следует снижать путем применения искусственного понижения уровня грунтовых вод для уменьшения величины гидростатического давления.

3.59. Давление сжатого воздуха считается достаточным, если в верхней части забоя грунт имеет естественную влажность, а в остальной части сохраняет водонасыщенность. При проходке в песках нельзя увеличивать давление до полного осушения забоя по всей высоте.

3.60. Расход сжатого воздуха в кессоне зависит от необходимого объема его на шлюзование материалов и людей (не менее 25 м3 сжатого воздуха в 1 ч на одного работающего), от утечки через грунт в забое и неплотности тоннельной обделки. Сжатый воздух, подаваемый в рабочую зону кессона, должен отвечать требованиям санитарных норм по химическому составу и содержанию пыли. Компрессорные, обеспечивающие подачу сжатого воздуха, рассчитываются на максимальный расход с запасом для аварийных случаев. Компрессорные установки сооружаются с учетом размещения резервных машин.

3.61. Для проходки тоннеля под сжатым воздухом применяются обычные проходческие щиты типа ЩН-12 (см. прил. 9) для обделки с внешним диаметром 6 м. Проходку осуществляют глухим забоем. Могут также применяться механизированные щиты.

3.62. В тоннеле, сооружаемом под сжатым воздухом, до начала проходки для создания зоны повышенного давления сооружают шлюзовую перегородку с устройствами и оборудованием ее для прохода людей и подачи материалов в рабочую зону, выхода людей и выдачи грунта из рабочей зоны без изменения в ней давления сжатого воздуха. Минимальное расстояние между шлюзовой перегородкой камеры и забоем назначают с учетом расстановки в тоннеле проходческого оборудования и откаточных путей.

Расстояние между следующими шлюзовыми перегородками устанавливают в зависимости от величины потерь сжатого воздуха в зоне повышенного давления. При выборе конструкции шлюзовой перегородки рекомендуется применять металлические сборно-разборные перегородки с железобетонной опорной стенкой.

3.63. Шлюзовая перегородка имеет четыре герметических шлюза: два материальных в нижней части перегородки, длина которых рассчитана на 3 - 4 вагонетки и 2 шлюза в верхней: один для людей и один аварийный со специальным прикамерком для маркшейдерских работ. Двери шлюзов открываются в зону сжатого воздуха и оснащаются специальным уплотнением для их герметизации.

Каждый шлюз имеет по два крана: один - для соединения шлюза с зоной нормального давления, другой - с зоной повышенного давления. В людском шлюзе, кроме того, ставятся два аварийных крана.

Шлюзовое оборудование выполняется в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

До начала работ шлюзовые перегородки и все устройства камер испытывают сжатым воздухом под давлением, превышающим нормальное на 10 %.

3.64. При проходке тоннеля обычным щитом однородный грунт в забое разрабатывают ярусами последовательна сверху вниз, начиная с верхнего яруса, одновременно во всех ячейках одного яруса.

В неустойчивых песчаных грунтах, залегающих в верхней части забоя, разработка грунта осуществляется в пределах аванбека щита с передвижкой на часть цикла (30 - 40 см); перекрепление забоя производится одновременно с выемкой грунта.

При оборудовании щита специальными устройствами, разделяющими забой на ярусы, в целях ускорения работ допускается одновременная разработка грунта в нескольких ярусах, однако без опережения заходок в нижних ярусах.

3.65. При креплении забоя в щите применяют деревянные шандоры из досок толщиной 5 см или металлические.

При креплении лба забоя деревянные шандоры раскрепляются забойными домкратами щита, упорными брусьями и распределительными досками (филатами).

Для крепления кровли забоя марчеваны закладывают за козырек щита, опирая их на ножевое кольцо, а другим концом - на грунт в забое.

Длина марчеван обычно на 20 - 30 см больше величины передвижки щита на заходку.

При шандорном креплении лба забоя в зоне неустойчивых грунтов разработку их производят только на высоту одной шандоры. После удаления грунта и установки шандоры на новое место ее раскрепляют временными распорками (рошпанами) в вертикальные вандруты, не допуская обнажения лба забоя более чем на одну шандору по высоте забоя.

Затем последовательно снимают следующие доски шандор с разработкой грунта, закрепляя забой шандорными досками.

После закрепления всех шандор устанавливают поперек них вертикальные доски (филаты) и упорные брусья, включают забойные домкраты, перекрепляя на них забой, извлекая рошпаны, и передвигают щит.

3.66. При проходке в сыпучих грунтах рекомендуется применять металлические шандоры, укрепляемые на забойных домкратах и все время закрывающие лоб забоя.

В верхней части ячейки щита грунт убирают через окна в шандорах, а в остальной части - в промежутках между шандорами.

3.67. При разработке забоя, имеющего в верхней части неустойчивые (например, песчаные), а в нижней части устойчивые глинистые или скальные грунты, работы ведутся так, чтобы забой по неустойчивым грунтам шел с опережением.

3.68. Применение взрывных работ в забое допускается с использованием электровзрывания, рассчитанного только на рыхление массива грунта мелкими шпурами и небольшими зарядами.

При залегании неустойчивых грунтов в верхней части забоя, а устойчивых скальных в нижней части на площади менее половины сечения, взрывные работы допускаются только с разрешения главного инженера объекта и согласования с проектной организацией. Шпуры при этом располагают так, чтобы между взрываемой частью забоя и неустойчивыми грунтами оставалась перекрывающая толща устойчивых ненарушенных грунтов. Если в верхней части сечения тоннеля или ниже его подошвы имеется плывун, взрывные работы не ведутся.

3.69. При сооружении подводных тоннелей под сжатым воздухом, кроме шлюзовой перегородки, в зоне сжатого воздуха устраиваются: спасательный металлический экран, удаленный от забоя на расстояние не более 40 м, который по мере подвигания забоя периодически переносится, а также металлический пешеходный мостик с лестницами между людским шлюзом и спасательным экраном.

Проходку подводной части тоннеля ведут с предварительной разведкой передовыми скважинами. При проходке под руслами рек и водоемами при мощности грунтов над шелыгой свода тоннеля менее 10 м взрывные работы не допускаются.

В грунтах с коэффициентом крепости не менее 4 при мощности покрывающих подводный тоннель грунтов не менее 10 м можно применять взрывной способ разработки грунта с электровзрыванием, рассчитанным только на рыхление грунта без его выброса в соответствии с паспортом БВР. Для этого бурят центральную незаряжаемую скважину большого диаметра для образования дополнительной обнаженной поверхности. Взрывание производят в два приема: сначала - врубовых шпуров, а после расчистки забоя - отбойных шпуров по всей площади забоя.

Допустимая масса шпурового заряда назначается в зависимости от радиуса сейсмически опасной зоны, не превышающего толщины покрывающих грунтов, и рассчитывается в соответствии с «Едиными правилами безопасности при взрывных работах».

3.70. Для кессонного участка тоннеля составляется аварийный план с распределением обязанностей персонала. Этот план периодически пересматривается с учетом изменения гидрогеологических условий и удаления забоя. Кессонный участок обеспечивается необходимым запасом инструмента и материалов в соответствии с аварийным планом.

Работы под сжатым воздухом в тоннеле производятся при наличии на поверхности строительной площадки, лечебного шлюза, комнат отдыха для рабочего состава и дежурного медицинского персонала. При этом требуется строгое соблюдение специальных правил техники безопасности в соответствии с п. 3.57 настоящего Руководства в части режима рабочей смены, санитарных требований, соблюдения параметров воздушной среды в рабочей зоне.

3.71. При проходке в зоне сжатого воздуха ведется постоянное наблюдение за поведением грунтов в забое, режимом подземных вод, состоянием временного крепления, давлением и температурой воздуха, за состоянием тоннельной обделки и поверхности над зоной проходки, а также зданий и сооружений.

Все данные по мере проходки заносятся в горный журнал.

Проходка тоннелей в искусственно-замороженных грунтах

3.72. Искусственное замораживание грунтов применяют при проходке перегонных тоннелей метрополитенов в инженерно-геологических условиях, согласно п. 3.55. настоящего Руководства, на трассе, пересекающей зону размыва коренных грунтов, заполненную водонасыщенными грунтами, преимущественно плывунного типа с коэффициентом фильтрации менее 0,5 м/сутки, при которых водопонижение неэффективно. При высоком гидростатическом напоре в этих грунтах (более 2 ати), а также в условиях, когда необходимо обеспечивать исключение осадок на поверхности, замораживание грунтов на ограниченных по протяжению участках трассы может применяться вместо проходки с применением сжатого воздуха.

3.73. Искусственное замораживание грунтов при проходке перегонных тоннелей может осуществляться при помощи рассольной системы охлаждения грунта с использованием компрессионных замораживающих установок, а также путем применения безрассольного низкотемпературного замораживания грунтов путем непосредственного испарения хладоагента (жидкий азот) в замораживающих скважинах.

Работы по искусственному замораживанию грунтов при рассольной системе охлаждения производятся в соответствии с требованиями «Инструкции по проектированию и производству работ по искусственному замораживанию грунтов при сооружении тоннелей и метрополитенов». При применении других систем охлаждения для замораживания грунтов руководствуются специальными инструкциями.

3.74. Проходку перегонных тоннелей с искусственным замораживанием грунтов рекомендуется осуществлять с применением, как правило, обычных или механизированных щитов в зависимости от принятой схемы замораживания грунтов и контура льдогрунтового массива, исключив возможность повреждения замораживающих труб при проходке тоннеля.

3.75. Искусственное замораживание грунтов для ограждения зоны сооружения тоннелей может осуществляться по следующим основным схемам:

1. Сплошное замораживание массива скважинами, пробуренными с поверхности. Скважины в наружных рядах заглубляются в водоупор, остальные могут не доходить до контура тоннельной выработки, оставляя незамороженным сечение, или пересекать контур тоннеля с замораживанием всего сечения. При отсутствии подстилающего водоупора глубина скважин назначается в целях создания замороженного слоя (плиты) под тоннелями, способного выдержать расчетное гидростатическое давление. Толщина замороженной плиты назначается проектом.

2. Контурное замораживание участка тоннеля скважинами, пробуренными с поверхности, заглубленными в водоупор, с последующим осушением загерметизированного отсека тоннеля путем откачки воды насосами. При наличии в кровле водоупора откачка воды может осуществляться с подачей в отсек через скважины сжатого воздуха или с подачей в отсек только сжатого воздуха с отводом воды самоизливом из специально пробуренных скважин.

3. Создание над тоннелем шатра из замороженного грунта при помощи системы наклонных скважин, заглубленных в водоупор. Грунт в сечении тоннеля не замораживается.

При значительной протяженности участка замораживания грунтов по каждой из приведенных схем его разбивают на более мелкие участки, включаемые в замораживающую систему последовательно по мере проходки тоннеля. Также последовательно ведется и отключение системы по этим участкам по мере выхода тоннеля из зоны укрепляемых грунтов. Протяженность участков и порядок их включения и выключения устанавливается проектом производства работ.

3.76. Проходку перегонного тоннеля в замороженных грунтах обычным щитом можно осуществлять при любой схеме образования льдогрунтового массива.

Применение механизированных щитов допускается только в случаях, когда грунты в сечении тоннеля не заморожены и не пересекаются замораживающими скважинами.

3.77. Разработку грунтов при щитовой проходке в тоннельном забое осуществляют преимущественно без взрывных работ, допуская их частичное применение в сочетании с разработкой отбойными молотками в скальных и полускальных грунтах, с коэффициентом крепости 3 и выше. При этом соблюдаются меры предосторожности против нарушения устойчивости льдогрунтового ограждения и повреждения замораживающих колонок, особенно если они находятся близко к контуру тоннеля вследствие возможного отклонения скважин при их бурении.

3.78. При разработке незамороженных грунтов, заключенных в пределах льдогрунтовой зоны, применяют для неустойчивых грунтов ручной инструмент, а для более плотных - механизированный ручной (отбойные молотки, пневмолопаты).

Мерзлые нескальные грунты разрабатывают также отбойными молотками или пневмолопатами имея в виду, что разработка мерзлых нескальных грунтов взрывным способом может вызывать деформацию окружающих выработку грунтов.

Последовательность работ по разработке грунта в частично замороженной зоне следующая: сначала ведут разработку незамороженных грунтов в средней части сечения тоннеля, а затем до проектного очертания производят отбойку замороженных грунтов отбойными молотками или пневмолопатами по всему контуру. Временная крепь в замороженных грунтах устанавливается в соответствии с паспортом, утвержденным главным инженером объекта.

3.79. При буровзрывном способе работ в замороженных грунтах шпуры бурят ручными бурильными машинами при диаметре буровых коронок 32 - 40 мм с промывкой слабым 2 - 3 %-ным раствором хлористого кальция, предохраняющим бур от примерзания к стенке шпура.

Шпуры располагают по концентрическим окружностям: врубовые - по окружности (0,35 - 0,30)Д, где Д - диаметр выработки по внешнему очертанию обделки, отбойные - по окружности не более 0,6Д, а оконтуривающие шпуры - по окружности (0,8 - 0,9)Д.

Глубину оконтуривающих шпуров назначают более ширины кольца тоннельной обделки, а в слабых грунтах - не более 0,8в, где в - ширина кольца.

Глубина отбойных и врубовых шпуров принимается обычно 1,25 длины оконтуривающих. Устья оконтуривающих шпуров удаляют от контура выработки на 30 - 40 см. Расстояние между этими шпурами назначают не менее 1 м.

Взрывание шпуров ведут в два - три приема с применением электродетонаторов трех - четырех степеней замедления в каждом приеме. При расчете зарядов, особенно оконтуривающих шпуров, учитывается, чтобы действие их не распространялось за пределы проектного контура выработки во избежание нарушений льдогрунтовой зоны.

В качестве взрывчатых веществ используются аммониты всех типов, применение которых допускается при низких температурах. Величину зарядов врубовых шпуров можно принимать до 1 кг, а отбойных и контурных - не более 0,5 кг.

3.80. При проходке тоннелей в зоне замороженных грунтов специальные водоотливные средства не применяются, а поступление воды в забой указывает на наличие «окна» в льдогрунтовом массиве.

Если приток воды появился в неустойчивых грунтах (песок, глина) организация водоотлива не допускается, так как поступающая вода при ее движении может нарушить льдогрунтовой массив.

3.81. При обнаружении в процессе проходки тоннеля в забое замораживающей колонки, отклонившейся внутрь выработки, ее отключают от рассольного распределителя и коллектора, отрезают непригодную часть, а оставшуюся пригодную часть после сварки конца колонки включают снова в работу. Эти работы производятся организацией, осуществляющей замораживание грунтов.

3.82. При случайном повреждении замораживающей колонки в тоннельном забое немедленно сообщают на замораживающую станцию для принятия мер по отключению системы, а поступающий из колонки рассол при помощи шлангов отводят в лоток тоннеля или в имеющуюся в тоннеле емкость. Для связи замораживающей станции на поверхности с тоннельным забоем вблизи от него устанавливается телефон прямой связи со станцией.

3.83. При обнаружении в замороженных грунтах тоннельного забоя признаков оттаивания, течей, а также незамороженных грунтов работы по дальнейшей проходке прекращают и принимают меры по выявлению и устранению причин, вызвавших нарушения льдогрунтового массива.

Проходка тоннелей с водопонижением

3.84. Проходку перегонных тоннелей метрополитенов закрытым способом с применением искусственного понижения уровня грунтовых вод в целях устранения притока грунтовых вод в тоннельном забое осуществляется в неустойчивых водонасыщенных грунтах с коэффициентом фильтрации не менее 0,5 м/сутки, в устойчивых скальных водоносных трещиноватых грунтах - при гидростатическом давлении более 2 ати в целях его снижения и уменьшения притока воды в выработку.

3.86. Проходку перегонных тоннелей с водопонижением закрытым способом на мелком и глубоком заложениях производят с применением обычных или механизированных щитов, осуществляя разработку грунта применительно к условиям проходки в грунтах естественной влажности, в соответствии с пп. 3.18 - 3.46 настоящего Руководства.

3.87. Способы водопонижения легкими иглофильтрами, глубинными насосами и т.п. при проходке тоннелей закрытым способом назначаются в зависимости от инженерно-геологических условий залегания грунтов, их свойств, размеров осушаемой зоны, продолжительности водопонижения, мощности водоносного горизонта, а также от принятой системы водопонижения в соответствии с п. 3.85 настоящего Руководства.

3.88. При проходке тоннелей закрытым способом могут применяться системы водопонижения:

контурная замкнутая - при расположении скважин на поверхности по контуру сооружаемых тоннелей с осуществлением осушения грунтов внутри замкнутого контура;

внутризабойная - при осуществлении водопонижения непосредственно в тоннельном забое.

3.89. Контурная система применяется для водопонижения на участках сооружения тоннелей большой протяженности, внутризабойная - для осуществления локального (местного) осушения грунтов на отдельных небольших (20 - 30 м) участках проходки тоннеля в целях осушения призабойной зоны.

3.90. Выбор способа водопонижения при контурной системе расположения скважин определяется требованиями, приведенными в п. 3.85 настоящего Руководства.

3.91. Внутризабойная система водопонижения осуществляется при помощи нескольких иглофильтров, внедряемых в грунт через деревянное крепление лба забоя на глубину 2 - 3 м в призабойную зону водоносных неустойчивых грунтов. Иглофильтры при помощи системы гибких трубопроводов соединяют с водосборным коллектором, закрепленным на стойках укладчика тоннельной обделки и далее с приводной станцией вакуумного водопонижения (например, типа УЗВ-3). Установка вакуумного водопонижения монтируется и агрегируется на тележке, перемещаемой по откаточным путям в тоннеле и может размещаться вблизи от забоя.

Внедрение в грунт иглофильтров осуществляется гидравлическим способом.

При разработке забоя по мере его продвижения иглофильтры поочередно перемещаются в глубь забоя, осуществляя непрерывное осушение независимо от проходки тоннеля.

3.92. При проходке тоннелей большой длины с контурной системой водопонижения откачка грунтовых вод ведется непрерывно на отдельных участках, разделенных поперечными рядами скважин. Участки отключаются от системы водопонижения по мере приближения тоннельных забоев.

3.93. Отключение водопонизительной системы участка допускается после возведения тоннельной обделки и окончания гидроизоляционных работ, осуществляемых на этом участке тоннеля.

3.94. Сооружение параллельных тоннелей на участке водопонижения осуществляется последовательно в каждом из забоев с обеспечением высоких скоростей проходки в целях максимального сокращения срока работы водопонизительных установок.

Проходка тоннеля методом продавливания

3.95. (4.59.). При проходке перегонных тоннелей метрополитенов в осушенных песчаных, супесчаных и суглинистых грунтах под железнодорожными путями и автомобильными дорогами, а также под другими инженерными сооружениями в целях уменьшения возможной деформации поверхности следует применять метод продавливания обделки.

3.96. (4.60). Проходка тоннелей методом продавливания обделки должна осуществляться с помощью специальной щитовой крепи, смонтированной перед кольцами обделки тоннелей, продавливаемой в грунт домкратной установкой.

Установку следует монтировать в котловане, отрытом в начале тоннеля.

3.97. (4.61). Величина суммарного усилия домкратов для продавливания обделки в грунт должна устанавливаться проектом в зависимости от протяженности участка продавливания, глубины заложения тоннеля, несущей способности обделки в осевом направлении и физико-механических свойств грунта.

3.98. Последовательность выполнения работ при проходке тоннеля методом продавливания следующая:

разработка котлована для ножевой крепи и домкратной установки;

бетонирование кольцевой обоймы и стен камеры для домкратной установки;

монтаж специальной ножевой крепи и домкратной установки;

выдвижение крепи из камеры с врезкой крепи в грунт;

монтаж первого кольца обделки тоннеля за ножевой крепью;

продавливание крепи в грунт вместе со смонтированными кольцами обделки с освобождением места для монтажа последующих колец обделки с выемкой грунта в тоннельном забое.

Примерная технологическая схема сооружения тоннеля методом продавливания приведена в прил. 25, а техническая характеристика агрегатов для продавливания - в прил. 2.

3.99. Особенность способа проходки тоннелей методом продавливания по сравнению с проходческими механизированными щитами в том, что опорная конструкция, оборудованная гидравлическими домкратами, остается неподвижной в монтажной камере. Ножевая часть щита заменена специальной режущей ножевой конструкцией, внедряющейся в грунт забоя, и оснащается рассекающими горизонтальными площадками.

Продвижение ножевой части осуществляется вместе с собираемой за ней обделкой.

3.100. При продвижении ножевой части крепи в песчаных грунтах разработка в забое, как правило, не ведется, грунт с площадок поступает в лотковую часть тоннеля в процессе передвижки крепи.

В супесчаных и глинистых грунтах для уменьшения усилия вдавливания грунт забоя по его контуру частично обрабатывают ручным или механизированным инструментом, ведя наблюдение за состоянием лба забоя и не допуская его нарушения.

Погрузка грунта в вагонетки ведется с лотка тоннеля породопогрузочной машиной.

3.101. В целях уменьшения усилия вдавливания в грунт, вследствие возрастания сил трения между поверхностью обделки и грунтом, поверхность спинки элементов сборной обделки целесообразно покрывать эпоксидно-фурановой мастикой или наклеивать на нее пленочный полиэтилен с односторонней волокнистой фактурой, а в зазор между поверхностью обделки и грунтом, образующийся за ножевой частью агрегата, нагнетать раствор бентонитовой глины.

3.102. Обделку перегонных тоннелей, сооружаемых методом продавливания, рекомендуется применять с увеличенным сечением диаметра (6 м), учитывая возможность отклонения тоннеля от оси при перемещении ножевой конструкции крепи.

3.103. Проходка двух или более параллельных тоннелей осуществляется последовательно, продавливая второй тоннель после окончания первого.

Усилия вдавливания при последующей проходке тоннелей могут увеличиваться по мере роста нагрузки на обделку за счет расширения зоны нарушения грунта над тоннелями (при проходке второго тоннеля) и повышения величины бокового давления. При проходке второго и последующих тоннелей пройденный ранее тоннель раскрепляется изнутри обделки для восприятия бокового давления и сохранения его геометрических размеров.

3.104. В процессе продавливания обделки осуществляется непрерывное маркшейдерское наблюдение за поведением тоннеля, точностью положения ножевой секции и тоннеля относительно проектной оси, принимая меры по их корректировке в процессе проходки.

3.105. Протяженность участка тоннеля, сооружаемого способом продавливания одним забоем, без применения специальных мер по управлению передвижения ножевой части рекомендуется ограничивать длиной 50 м. При применении специальных устройств в ножевой части и промежуточных секций длина продавливания может быть увеличена.

3.106. Для приема проходческого агрегата после окончания проходки на противоположном конце участка открытым способом сооружается демонтажная камера.

3.107. При сооружении тоннелей методом продавливания под железнодорожными путями без нарушения движения поездов устанавливают круглосуточное маркшейдерское наблюдение за положением путей на поверхности и организуются бригады, выполняющие подбивку балластом шпальной клетки путей в зоне просадок.

4. СООРУЖЕНИЕ ОБДЕЛОК ТОННЕЛЕЙ ПРИ ПРОХОДКЕ ЗАКРЫТЫМ СПОСОБОМ

Сборные обделки

4.1. (5.1.). При сооружении сборных железобетонных обделок тоннелей, а также монолитных бетонных и железобетонных обделок кроме правил настоящей главы следует выполнять правила, установленные главами СНиП по бетонным и железобетонным конструкциям сборным и монолитным.