| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПЛИТЫ ДРЕВЕСНОВОЛОКНИСТЫЕ ТВЕРДЫЕ Технические условия Hard wood-fibre boards with varnish and |

ГОСТ |

Дата введения 01.07.82

Настоящий стандарт распространяется на твердые древесноволокнистые плиты с нанесением на их лицевые поверхности лакокрасочным покрытием (далее - плиты).

Плиты применяют в качестве отделочного материала при строительстве жилых, общественных и производственных зданий, изготовлении транспортных средств, торгового оборудования, мебели, дверных полотен и других изделий.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. В зависимости от внешнего вида лицевого лакокрасочного покрытия плиты подразделяют на типы:

А - с декоративным печатным рисунком;

Б - одноцветные.

1.2. В зависимости от применяемых лакокрасочных материалов лицевая поверхность плит может быть глянцевой или матовой.

Нелицевую поверхность плит по соглашению с потребителями допускается покрывать грунтовочными составами.

1.3. В зависимости от механической обработки плиты изготовляют: гладкие; с рустованной поверхностью в полоску или клетку; с перфорацией.

1.4. Плита состоит из твердой древесноволокнистой плиты-основы и лакокрасочного покрытия.

Размеры плиты-основы и предельные отклонения от размеров должны соответствовать указанным в табл. 1.

Таблица 1

мм

|

Ширина |

Толщина |

|

|

2700 2500 2350 2050 1200 |

1700 1600 1220 1200 1000 |

2,5 3,2 4,0 5,0 6,0 |

Примечание. Плиты с размерами, не указанными в настоящей таблице, допускается применять в качестве основы по соглашению потребителя с предприятием-изготовителем.

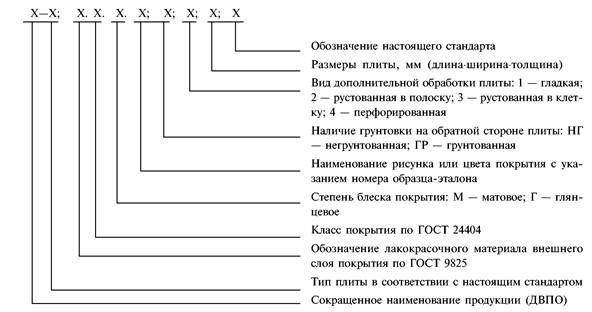

1.5. Условное обозначение плиты.

Пример условного обозначения плиты типа Б с лакокрасочным покрытием III класса; с внешним слоем из эмали МЛ-242, глянцевой, белой, образец-эталон № 4; грунтованной с обратной стороны, рустованной в клетку; длиной 2700 мм, шириной 1700 мм, толщиной 3,2 мм:

ДВПО-Б; эмаль МЛ-242. III. Г. белая-4; ГР; 3; 2700 · 1700 · 3,2; ГОСТ 8904- 81

То же, типа А с лакокрасочным покрытием II класса; с внешним слоем из лака НЦ-2101, матовой, с декоративным печатным рисунком под тик, образец-эталон № 16; с негрунтованной обратной стороной, гладкой; длиной 2500 мм, шириной 1600 мм, толщиной 4 мм:

ДВПО-А; лак НЦ-2101.II.М. тик-16; НГ; 1; 2500 · 1600 · 4; ГОСТ 8904-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Плиты должны изготовляться в соответствии с требованиями настоящего стандарта по технологическим режимам, утвержденным в установленном порядке.

Технологические режимы должны содержать нормы удельного расхода лакокрасочных материалов и удельной энергоемкости производства плит в зависимости от типа применяемого оборудования и вида лакокрасочных материалов.

2.2. Плита-основа должна соответствовать требованиям, предъявляемым ГОСТ 4598 к древесноволокнистым плитам марок Т, Т-С, Т-П, Т-СП группы А.

Влажность плиты-основы должна быть от 2 до 10 %.

Шероховатость лицевой поверхности плиты-основы Rzmax должна быть не более 100 мкм по ГОСТ 7016.

2.3. Лакокрасочные материалы, применяемые для формирования покрытия, должны отвечать требованиям утвержденной на них НТД и быть разрешенными Министерством здравоохранения к применению для отделки внутри помещений.

2.4. Качество покрытия на плитах должно быть не ниже требований III класса по ГОСТ 24404, а на плитах, которым в установленном порядке присвоена высшая категория качества, - не ниже требований II класса.

2.5. Внешний вид, цвет и декоративный печатный рисунок лакокрасочного покрытия на плитах должны соответствовать образцам-эталонам, согласованным с основным потребителем и утвержденным руководителем предприятия-изготовителя.

2.6. Образцы-эталоны размером 150 · 200 мм должны быть выполнены на оборудовании предприятия-изготовителя по тем же технологическим режимам и приняты ОТК предприятия-изготовителя.

На предприятии-изготовителе должно быть не менее двух комплектов образцов-эталонов. Один комплект находится непосредственно на рабочем месте, второй хранится в отделе технического контроля или в производственной лаборатории.

Образцы-эталоны должны быть направлены основным потребителям плит.

2.7. Образцы-эталоны должны снабжаться ярлыком, на котором указывают:

- номер образца;

- условное обозначение плиты в соответствии с настоящим стандартом;

- дату утверждения и срок действия;

- подписи технического контроля и руководителя предприятия-изготовителя, утвердившего образец-эталон.

2.8. Срок действия образцов-эталонов устанавливает руководитель, предприятия-изготовителя. Проверку образцов-эталонов выполняют не реже одного раза в год.

2.9. Окраска рустов на плитах светлых тонов должна производиться темными лакокрасочными материалами, на плитах темных тонов - светлыми. Допускается окрашивать русты в основной цвет плиты.

2.10. Номинальные размеры рустов и отверстий перфорации, расстояние между осями рустов или отверстий перфорации и предельные отклонения от установленных размеров должны соответствовать указанным в табл. 2.

Таблица 2

мм

|

Номин. размеры |

Пред. откл. |

|

|

1. Ширина рустов |

3,0; 4,0; 5,0 |

±0,3 |

|

2. Глубина рустов |

0,4-0,8 |

±0,1 |

|

3. Расстояние между осями рустов в продольном и поперечном направлениях плиты |

80; 100; 150 |

±3,0 |

|

4. Диаметр отверстий перфорации |

3,0; 4,0; 5,0 |

±0,3 |

|

5. Расстояние между осями отверстий перфорации |

15; 25; 30 |

±2,0 |

Примечание. По согласованию с потребителями допускается изготовлять плиты с другими размерами рустовки или перфорации с предельными отклонениями, установленными в табл. 2

2.11. Русты и оси перфорации должны быть расположены параллельно друг другу и сторонам плиты в продольном и поперечном, направлениях и не должны проходить по линии обреза. Предельные отклонения от параллельности рустов и осей перфорации - не более ±0,5 мм на длине 1 м.

Русты и отверстия перфорации должны быть без бахромы.

2.12. Лакокрасочное покрытие на плитах должно быть стойким и сохранять без изменения свой первоначальный вид и цвет при воздействии на покрытие в течение 2 ч воды или минерального масла или при шестикратном воздействии, по 15 мин, мыльного раствора.

2.13. Степень сцепление лакокрасочного покрытия с плитой-основой (адгезия) должна быть не ниже 3-го балла по ГОСТ 15140.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемку и поставку плит производят партиями. Партией считают количество плит одного типа, цвета или декоративного печатного рисунка, одинаковых размеров, оформленное одним сопроводительным документом, но не более суточной выработки.

3.2. Испытания плит на соответствие требованиям п. 2.2 являются периодическими и проводятся предприятием-изготовителем не реже одного раза в месяц. Результаты испытаний оформляют протоколом по ГОСТ 15.001*.

* В Российской Федерации действует ГОСТ Р 15.201-2000.

3.3. Для испытаний плит на соответствие требованиям пп. 2.12 и 2.13 от партии произвольно выбирают три плиты и от каждой плиты в любом месте по всей ширине плиты отрезают полосу шириной 150 мм. Из каждой полосы плиты вырезают по четыре образца размерами 150×200 мм на расстоянии 100 мм от продольных кромок.

При неудовлетворительных результатах испытаний любого из образцов хотя бы по одному показателю, партия плит приемке не подлежит.

3.4. Для испытаний плит на соответствие требованиям настоящего стандарта, за исключением требований, указанных в пп. 2.2, 2.12. и 2.13, от партии произвольно отбирают плиты в количестве, указанном в табл. 3.

Таблица 3

шт.

|

Число плит, отбираемых для испытаний |

Число плит, не соответствующих требованиям, при котором партию не принимают |

|

|

50 |

8 |

- |

|

51-150 |

13 |

1 |

|

151-500 |

50 |

2 |

|

501-1200 |

80 |

3 |

|

1201-3200 |

125 |

4 |

|

3201-10000 |

200 |

6 |

|

10001-35000 |

315 |

8 |

3.5. Если количество плит, не соответствующих требованиям настоящего стандарта, равно или превышает указанное в табл. 3, партия плит приемке не подлежит и производят сплошной контроль всей партии.

(Измененная редакция, Изм. № 1).

3.6. Учет плит производят в квадратных метрах с указанием их толщины. Площадь одной плиты определяют с погрешностью до 0,01 м2.

3.7. Потребитель имеет право приводить контрольные испытания соответствия плит требованиям настоящего стандарта, соблюдая при этом приведенный порядок отбора образцов и применяя указанные ниже методы испытаний.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Влажность плиты-основы (п. 2.2) определяют по ГОСТ 19592.

4.2. Шероховатость поверхности плиты-основы (п. 2.2) определяют по ГОСТ 15612.

4.3. Внешний вид лакокрасочного покрытия на лицевой поверхности плиты оценивают в соответствии с требованиями ГОСТ 24404.

4.4. Расстояние между осями рустов или отверстий перфорации (п. 2.10) .измеряют металлической рулеткой по ГОСТ 7502 с погрешностью до 1 мм не менее чем в пяти местах на поверхности плиты. За результат принимают среднее арифметическое пяти измерений.

Ширину рустов и диаметр отверстий перфорации (п. 2.10) измеряют штангенциркулем по ГОСТ 166-89 с погрешностью до 0,05 мм не менее чем в пяти местах на всей поверхности плиты. За ширину рустов или диаметр отверстий перфорации принимают среднее арифметическое значение измерений в пяти точках.

Глубину рустов (п. 2.10) измеряют индикаторным глубиномером по ГОСТ 7661 с погрешностью до 0,01 мм не менее чем в пяти местах на всей поверхности плиты. За результат принимают среднее арифметическое значение пяти измерений.

4.5. Параллельность рустов или осей отверстий перфорации (п. 2.11) проверяют измерением штангенциркулем по ГОСТ 166 с погрешностью до 0,05 мм расстояния между смежными кромками рустов или отверстий перфорации на любом метре длины или ширины плиты. Число измерений на одной плите должно быть не менее трех. За результат принимают максимальную величину.

4.6. Определение стойкости лакокрасочного покрытия к действию воды и минерального масла (п. 2.12).

4.6.1. Материалы

Вода дистиллированная по ГОСТ 6709.

Масло минеральное по ГОСТ 21791.

Бумага фильтровальная по ГОСТ 12026.

Бензин авиационный по ГОСТ 1012 или автомобильный по ГОСТ 2084.

4.6.2. Проведение испытаний

На лицевую поверхность образцов, отобранных в соответствии с п. 3.3, наносят 1-2 мл испытательной жидкости так, чтобы образовалось пятно в форме круга. Через 2 ч жидкость удаляют фильтровальной бумагой. Для удаления минерального масла бумагу смачивают бензином. Оценку внешнего вида покрытия производят визуально после выдержки образца на воздухе в течение 1 ч.

4.7. Определение стойкости лакокрасочного покрытия к действию мыльного раствора (п. 2.12).

4.7.1. Материалы

Мыло хозяйственное твердое по ГОСТ 790.

Вода дистиллированная по ГОСТ 6709.

Вата по ГОСТ 5679.

Бумага фильтровальная по ГОСТ 12026.

4.7.2. Подготовка к испытанию

Приготовляют вспененный 0,5 %-ный раствор хозяйственного мыла. Дистиллированную воду доводят до температуры (40 ± 2) °С.

4 7.3. Проведение испытаний

На лицевую поверхность образцов, отобранных в соответствии с п. 3.3, наносят ватным тампоном мыльный раствор и через 15 мин смывают дистиллированной водой. Поверхность образцов насухо вытирают фильтровальной бумагой.

Испытание повторяют не менее шести раз. Оценку внешнего вида покрытия производят визуально после выдержки образца на воздухе в течение 1 ч.

4.8. Степень сцепления лакокрасочного покрытия с плитой-основой (адгезию) (п. 2.13) определяют методом решетчатых надрезов по ГОСТ 15140.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Плиты одного типа, цвета, декоративного печатного рисунка и одинаковых размеров должны быть упакованы в пакеты. Число плит в пакете должно составлять 30, 50, 100, 150 или 200 шт.

5.2. Плиты укладывают лицевыми поверхностями друг к другу.

Между плитами прокладывают оберточную бумагу по ГОСТ 8273, размеры которой должны быть равными размерам плит.

По соглашению с потребителем плиты первой категории качества допускается укладывать в пакеты лицевыми сторонами к нелицевым без прокладки между плитами бумаги. Верхняя плита пакета при этом должна быть уложена лицевой стороной внутрь и проложена бумагой.

5.3. Пакет плит укладывают на деревянный решетчатый поддон и перевязывают вместе с поддоном стальной упаковочной лентой ПН или Н по ГОСТ 3560 в продольном направлении в двух местах, в поперечном направлении при длине пакета св. 2350 мм - в четырех, при длине от 2350 до 2050 мм - в трех, менее 2050 мм - в двух местах. Ширина стальной упаковочной ленты должна быть не менее 20 мм, толщина - не менее 0,7 мм.

Сверху пакета под ленту укладывают деревянные бруски сечением 30×80 мм, а с боков пакета - обрезки плит.

Размеры поддонов по длине и ширине должны соответствовать размерам плит.

При наличии автоматических упаковочных средств допускаются другие способы упаковки плит, обеспечивающие стабильность формы пакета при транспортировании и погрузочно-разгрузочных работах.

5.4. Пакеты плит должны иметь транспортную маркировку по ГОСТ 14192 и дополнительную маркировку, содержащую следующие данные:

- наименование предприятия-изготовителя и его адрес;

- обозначение продукции по настоящему стандарту;

- число плит в пачке и их общую площадь в квадратных м;

- способ укладки плит (если укладка производилась без бумажной прокладки);

- штамп ОТК предприятия-изготовителя;

5.5. Каждая партия плит должна сопровождаться документом, в котором указывают:

- наименование предприятия-изготовителя и его адрес;

- площадь плит в партии в квадратных м;

- способ укладки плит (если укладка производилась без бумажной прокладки);

- номер партии и дату изготовления;

- результаты контрольных испытаний (отметки о приемке продукции);

- штамп ОТК предприятия-изготовителя;

5.6. Плиты должны перевозиться в крытых вагонах или другими транспортными средствами, предохраняющими их от воздействия атмосферных осадков, механических повреждений и загрязнения.

Транспортные средства должны загружаться с учетом максимального использования грузоподъемности или габарита погрузки.

5.8. На близкие расстояния допускается перевозка плит автомобильным транспортом потребителя в пакетах без поддонов.

5.9. Плиты должны храниться в сухих закрытых проветриваемых помещениях уложенными горизонтально на деревянные поддоны или подкладки.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие плит требованиям настоящего стандарта при соблюдении условий их эксплуатации, транспортирования и хранения, установленных стандартом.

6.2. Гарантийный срок хранения плит - один год со дня изготовления.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по делам строительства от 21.10.81 № 178

3. ВЗАМЕН ГОСТ 8904-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на |

Номер пункта |

Обозначение НТД, на который

|

Номер пункта |

|

|

|

5. ИЗДАНИЕ с Изменением № 1, утвержденным в марте 1983 г. (ИУС 6-83)