| Информационная система |  |

Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

ВОДОПОДГОТОВИТЕЛЬНЫЕ УСТАНОВКИ И

ВОДНО-ХИМИЧЕСКИЙ РЕЖИМ ТЭС

УСЛОВИЯ СОЗДАНИЯ

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2009-02-23

Москва

2008

Предисловие

Требования настоящего стандарта организации направлены на создание высокоэффективных, надежных и безопасных водно-химических режимов и водо-подготовительных установок для следующего оборудования ТЭС: паровых котлов и турбин, систем теплоснабжения и систем оборотного охлаждения.

Выполнение установленных в СТО норм и требований обеспечивает надежность и безопасность эксплуатации ТЭС при условии использования оборудования по прямому назначению в соответствии с эксплуатационными инструкциями, не противоречащими конструкторской (заводской) документации, на протяжении срока, установленного технической документацией.

СТО базируется на применении отечественных нормативных документов.

Настоящий СТО учитывает требования, предъявляемые к водоподготовительному оборудованию, водно-химическому режиму ТЭС национальными стандартами США и ФРГ:

1) Стандарты AWWA (American water works association) Американская ассоциация водоподготовки

2) Стандарты ASME (American Society of Mechanical Engineers) Американское общество инженеров-механиков

В настоящем стандарте введено разделение требований и норм при создании водоподготовительных установок и водно-химических режимов. Нормы и требования к водоподготовительным установкам группируются отдельно по типам процессов и оборудования, применяемым при подготовке воды на ТЭС: предварительная очистка воды, установки, использующие ионный обмен, мембранные методы.

Каждый узел водоподготовительной установки рассматривается как самостоятельная отдельная часть целого со своими границами применения, нормами и требованиями.

Особенностью мембранных технологий является то, что эти технологии в соответствии с мировой практикой поставляются на ТЭС в виде комплектного автоматизированного технологического комплекса «под ключ».

Нормы и требования к водно-химическим режимам также группируются применительно к отдельным типам оборудования: барабанные котлы, прямоточные котлы, котлы-утилизаторы бинарных парогазовых установок, системы теплоснабжения, системы оборотного охлаждения.

Сведения о стандарте

РАЗРАБОТАН Открытым акционерным обществом «Всероссийский теплотехнический институт» (ОАО «ВТИ»)

ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 16.02.2009 № 04

ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ

Водоподготовительные

установки и водно-химический режим ТЭС

Условия создания

Нормы и требования

Дата введения - 2009-02-23

1 Область применения

- стационарных котлов барабанных и прямоточных с давлением 3,9 МПа и более;

- котлов-утилизаторов бинарных парогазовых установок;

- систем теплоснабжения;

- систем оборотного охлаждения.

1.2 СТО предназначен для применения генерирующими компаниями, эксплуатирующими, специализированными, экспертными, проектными, монтажными, ремонтными организациями или иными привлеченными организациями, аккредитованными в установленном порядке, деятельность которых связана с созданием водно-химических режимов и водоподготовительных установок для оборудования, перечисленного в п. 1.1.

1.3 Настоящий стандарт не учитывает все возможные особенности исполнения его требований на разнотипном оборудовании. В развитие настоящего стандарта каждая генерирующая компания может в установленном порядке разработать, утвердить и применять собственный стандарт организации (далее СТО ТЭС), учитывающий особенности конкретного оборудования и не противоречащий требованиям настоящего стандарта, конструкторской (заводской) документации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности;

ГОСТ 201-76 Тринатрийфосфат. Технические условия;

ГОСТ 380-94 Сталь углеродистая обыкновенного качества;

ГОСТ 1050-88 Прокат сортовой, калиброванной, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия;

ГОСТ 2184-77 Кислота серная техническая;

ГОСТ 2263-79 Натр едкий технический. Технические условия;

ГОСТ 3760-79 Аммиак водный. Технические условия;

ГОСТ 4201-79 Натрий углекислый кислый. Технические условия;

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия;

ГОСТ 4328-77 Реактивы. Натрий гидроокись. Технические условия;

ГОСТ 4329-77 Реактивы. Квасцы алюмокалиевые. Технические условия;

ГОСТ 5100-85 Сода кальцинированная техническая;

ГОСТ 6718-93 Хлор жидкий. Технические условия;

ГОСТ 6981-94 Купорос железный технический;

ГОСТ 9179-77 Известь строительная. Технические условия;

ГОСТ 9337-79 Натрий фосфорнокислый 12-водный. Технические условия;

ГОСТ 9617-76 Сосуды и аппараты. Ряды диаметров;

ГОСТ 11078-78 Натр едкий очищенный. Технические условия;

ГОСТ 11773-76 Натрий фосфорнокислый двухзамещенный. Технические условия;

ГОСТ 12966-85 Алюминия сульфат технический очищенный. Технические условия;

ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия;

ГОСТ 15028-77 Квасцы алюминиево-калиевые технические. Технические условия;

ГОСТ 16860-88 Деаэраторы термические. Типы, основные параметры, приемка, методы контроля;

ГОСТ 19503-88 Гидразингидрат технический. Технические условия;

ГОСТ 19347-99 Купорос медный. Технические условия;

ГОСТ 19355-85 Вода питьевая. Методы определения полиакриламида;

ГОСТ 20298-74 Смолы ионообменные. Катиониты. Технические условия;

ГОСТ 20301-74 Смолы ионообменные. Аниониты. Технические условия;

ГОСТ 22688-77 Известь строительная. Методы испытаний;

ГОСТ Р 50418-92 Силикат натрия растворимый. Технические условия;

ГОСТ 13079-93 Силикат натрия растворимый. Технические условия;

ГОСТ Р 51641-2000 Материалы фильтрующие зернистые. Общие технические условия;

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения;

СТО 70238424.27.100.027-2009 Водоподготовительные установки и водно-химический режим ТЭС. Организация эксплуатации и техническое обслуживание. Нормы и требования;

СТО 70238424.27.100.031-2009 Водоподготовительные установки и водно-химический режим ТЭС. Условия поставки. Нормы и требования.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по СТО 70238424.27.010.001-2008, а также следующие термины и определения

3.1.1 автоматический отбор проб: Процесс, при котором пробы отбираются непрерывно или через определенные промежутки времени, без участия человека, либо согласно предварительно определенной программе.

3.1.2 аминосодержащий водно-химический режим (АСР): Режим с применением аминосодержащих реагентов, состоящих из смеси нейтрализующих и пленкообразующих аминов.

3.1.3 взвешенные вещества: Вещества, присутствующие в воде, которые можно отделить от растворенных веществ с помощью фильтрования через бумажные («белая лента») или мембранные фильтры или с помощью центрифугирования.

3.1.4 гидравлический к.п.д. мембранной установки: Отношение расхода пермеата к расходу питательной воды, выраженное в процентах.

3.1.5 гранулометрический состав: Количественное в процентном отношении распределение гранул ионита по размерам, измеряемое методом мокрого рассева с использованием стандартного набора сит.

3.1.6 добровольная сертификация: Официальное признание органом по сертификации компетентности физического или юридического лица выполнять работы в определенной области оценки соответствия.

3.1.7 известково-коагулированная вода: Вода после ее обработки в осветлителе методом известкования и коагуляции.

3.1.8 ингибитор коррозии (накипеобразования): Вещество, которое при введении в воду заметно снижает скорость коррозии металлов (накипеобразование).

3.1.9 карбоксильные катиониты: Иониты, содержащие функциональные карбоксильные группы, способные к обмену катионов, содержащихся в обрабатываемой воде в условиях нейтральной, щелочной среды (рН от 7 до 14).

3.1.10 карбонатный индекс: Величина произведения кальциевой жесткости (мг-экв/дм3) воды на её общую щелочность (мг-экв/дм3).

3.1.11 коагулированная вода: Вода после ее обработки в осветлителе методом коагуляции и флокуляции.

3.1.12 коррекционная обработка воды: Обработка воды химическими реагентами, направленная на дополнительное к физическим методам обработки снижение коррозионной агрессивности, накипеобразующей способности теплоносителя и др. целей.

3.1.13 мембрана: Пористая перегородка со средним размером пор, лежащим в диапазоне от 0,01 до 0,1 мкм.

3.1.14 мембранный элемент: Устройство, содержащее мембрану и представляющее собой аппарат минимальной производительности.

3.1.15 мониторинг: Запрограммированный процесс отбора проб, измерения различных характеристик воды и последующей регистрации или выдачи сигнала (или того и другого), с целью определения их соответствия поставленным задачам.

3.1.16 нанофильтрация: Процесс разделения водной среды на полупроницаемых мембранах, при котором селективность по солям с одновалентными анионами лежит в пределах от 20 до 80 %, по солям с поливалентными анионами - от 85 до 98 %, а также обеспечивается удаление органических веществ с молекулярной массой, превышающей значение от 200 до 400 угл. ед.

3.1.17 Н-катионирование: Процесс фильтрования воды через слой набухшего катионита в водородной форме, при котором осуществляется обмен катионов, содержащихся в обрабатываемой воде или конденсате, на катион водорода катионита.

3.1.18 Н-ОН-ионирование: Технология совместного в ФСД или раздельного (в разных фильтрах (Н-А)) обессоливания воды или конденсата.

3.1.19 обессоленная вода: Вода, качество которой соответствует следующим показателям: удельная электропроводимость Н-катионированной пробы ≤ 0,2 мкСм/см, SiO2 ≤ 20 мкг/дм3.

3.1.20 обессоленный конденсат: Конденсат на выходе БОУ.

3.1.21 обратный осмос: Процесс разделения водной среды на полупроницаемых мембранах, при котором селективность по растворенным в воде солям обеспечивается на уровне от 95 до 99,8 %, а также удаляются органические вещества с молекулярной массой, превышающей значение 100 угл. ед.

3.1.22 общая регулирующая емкость баков: Полезная емкость баков воды, за вычетом той части объема этих резервуаров, которую занимает вода, расходуемая на собственные нужды.

3.1.23 ОН-анионирование: Процесс фильтрования воды через слой набухшего анионита в гидроксильной форме, при котором осуществляется обмен анионов, содержащихся в обрабатываемой воде, на гидроксил-ион анионита.

3.1.24 осветленная вода: Вода на выходе механических фильтров.

3.1.25 отбор проб: Процесс отбора представительной части водной массы, предназначенной для исследования ее определенных характеристик и свойств.

3.1.26 отсечка: Осветленная вода из шламоуплотнителя осветлителя.

3.1.27 охлаждающая или циркуляционная вода: Вода системы охлаждения, используемая в конденсаторах паровых турбин для конденсации отработанного пара, охлаждения основного и вспомогательного оборудования, охлаждения проб и пр.

3.1.28 параллельноточная технология ионирования: Технология, при которой фильтрование обрабатываемой воды и регенерационного раствора через слой набухшего ионита осуществляются в одном направлении.

3.1.29 пермеат: очищенная вода, прошедшая сквозь полупроницаемую мембрану.

3.1.30 полупроницаемая мембрана: Тонкопленочная композитная структура (как правило - с поверхностным слоем из полиамида), способная пропускать молекулы воды, задерживая при этом содержащиеся в воде вещества (загрязнения).

3.1.31 потребление воды на собственные нужды фильтра: Количество фильтрата, расходуемое на собственные нужды, выраженное в процентах от производительности установки.

3.1.32 проба: Представительная часть определенной водной массы, отбираемая непрерывно или периодически с целью исследования ее определенных характеристик и свойств.

3.1.33 продувка осветлителя и шламоуплотнителя: Отвод из грязевика осветлителя и из шламоуплотнителя уплотненного осадка, образовавшегося при реагентной обработке исходной воды.

3.1.34 продувочная вода: Вода, отбираемая из технологической системы (системы оборотного охлаждения, паровых котлов, паропреобразователей и т.д.) с целью поддержания в ней (системе) на заданном уровне концентрации примесей.

3.1.35 производительность осветлителя:

- номинальная производительность осветлителя: Максимальная производительность осветлителя в реальных условиях эксплуатации, установленная при проведении его испытаний или наладки и обеспечивающая гарантированное качество обработанной воды;

- проектная производительность осветлителя: Производительность осветлителя, обусловленная типом конструкции, заложенными технологическими параметрами аппарата и обозначенная в его конструкторской документации. Диаметры осветлителей и всех цилиндрических и конических частей осветлителей принимаются по ГОСТ 9617;

- расчетная производительность осветлителя: Производительность осветлителя, которая принимается с учетом технологии для конкретной предочистки с конкретным водоисточником, с конкретными технологическими условиями эксплуатации и закладывается при проектировании установки предварительной очистки воды (УПОВ) в качестве его основной технологической характеристики;

3.1.36 производительность установки: Количество вырабатываемой продукции в единицу времени.

3.1.37 противоточная технология ионирования: Технология, при которой фильтрование обрабатываемой воды и регенерационного раствора через слой набухшего ионита осуществляются в противоположных направлениях.

3.1.38 расчетное рабочее давление: Расчетное значение давления, создаваемое насосом (насосной группой) установки для обеспечения требуемых показателей ее работы;

3.1.39 селективность: Способность полупроницаемой мембраны задерживать вещества, содержащиеся в воде, выраженная в процентах; представляет собой разность концентраций определенного вещества в питательной воде и пермеате, отнесенную к его (вещества) концентрации в питательной воде.

3.1.40 сепарационное устройство осветлителя: Устройство, устанавливаемое вместо верхней распределительной решетки осветлителя для улучшения разделения взвешенных частиц и воды.

3.1.41 сильнокислотные катиониты: Иониты, содержащие функциональные сульфогруппы, способные к обмену катионов, содержащихся в обрабатываемой воде и конденсате в условиях нейтральной, щелочной и кислой среды (рН от 0 до 14).

3.1.42 сильноосновные аниониты: Аниониты, содержащие функциональные аммониевые четвертичные группы, способные к обмену анионов в щелочной, нейтральной и кислой среде (рН от 0 до 14).

3.1.43 ТОС (total organic carbon): Содержание общего органического углерода.

3.1.44 точка отбора пробы: Точно зафиксированное местоположение в месте отбора пробы.

3.1.45 ультрафильтрация: Процесс разделения водной среды на мембранах, при котором из воды удаляются частицы размерами от 0,01 до 0,03 мкм;

3.1.46 умягчённая вода: Вода на выходе ионообменной установки умягчения.

3.1.47 фильтр ионитный: Аппарат, загружаемый ионитом, через слой которого в набухшем состоянии осуществляется фильтрование обрабатываемой воды и регенерационного раствора.

3.1.48 флокулянт: Высокомолекулярное соединение, способствующее укрупнению скоагулированных частиц.

3.1.49 частично обессоленная вода: Вода, не соответствующая по качеству обессоленной воде, имеющая несколько большее солесодержание, чем обессоленная.

3.2 Обозначения и сокращения

В настоящем СТО применены следующие обозначения и сокращения:

Na - фильтр ионитный параллельноточный с загрузкой катионитом, в котором осуществляется параллельноточная технология Na-катионирования воды;

Na-про - фильтр ионитный противоточный с загрузкой катионитом, в котором осуществляется противоточная технология Na-катионирования воды;

SDI - «индекс плотности осадка» или «иловый индекс», показатель, характеризующий количество и свойства взвесей, присутствующих в питательной воде и фильтрате мембранных установок;

А - фильтр анионитный параллельноточный с загрузкой анионитом, в котором осуществляется параллельноточная технология ОН-анионирования воды;

АВР - аммиачный водно-химический режим;

АСР - аминосодержащий водно-химический режим;

АСУ ТП - автоматизированная систем управления технологическим процессом;

Апро - фильтр ионитный противоточный, с загрузкой анионитом, в котором осуществляется противоточная технология ОН-анионирования воды;

АХК - автоматический химический контроль;

БЗК - бак запаса конденсата;

БОУ - (Блочная обессоливающая установка) - установка механической очистки и ионообменного обессоливания турбинного конденсата;

ВЗ - встроенная задвижка;

ВПУ - водоподготовительная установка;

ВХР - водно-химический режим;

ГАВР - гидразинно-аммиачный водно-химический режим;

Д (декарбонизатор) - аппарат, в котором осуществляется процесс удаления углекислого газа;

ДА - деаэратор атмосферный;

ДВ - деаэратор вакуумный;

ИО-установки (ионообменные установки) - установки умягчения, обессоливания добавочной воды и турбинного конденсата с использованием метода ионного обмена;

КАВР - кислородно-аммиачный водно-химический режим;

КИП и А - контрольно-измерительные приборы и автоматика;

Н - фильтр катионитный параллельноточный с загрузкой катионитом, в котором осуществляется параллельноточная технология Н-катионирования воды;

Нпро - фильтр ионитный противоточный с загрузкой сильнокислотного катионита, в котором осуществляется противоточная технология Н-катионирования воды;

НКВР - нейтрально-кислородный водно-химический режим;

ПТУ - парогазовая установка;

ПДК - предельно допустимая концентрация каких-либо веществ в воде;

ПВД - подогреватель высокого давления;

ПНД - подогреватель низкого давления;

ПСГ - подогреватель сетевой горизонтальный;

Роспотребнадзор - Федеральная служба по надзору в сфере защиты прав потребителей и благополучия человека;

СКД - сверхкритическое давление;

с.н. - собственный нужды;

СО - солевой отсек;

СХТМ - система химико-технологического мониторинга;

ТЭС - тепловая электрическая станция;

ТЭЦ - теплоэлектроцентраль;

Угл. ед. (углеродная единица) - двенадцатая часть массы атома углерода;

УДК - узел дозирования кислорода;

УПДА - узел приготовления и дозирования раствора аммиака;

УПДАМ - узел приготовления и дозирования аминосодержащих реагентов;

УПДГ - узел приготовления и дозирования раствора гидразин-гидрата;

УПОВ - установка предварительной очистки воды;

УПП - устройство подготовки пробы;

ФСД - фильтр ионитный смешанного действия, в котором используется смесь сильнокислотного катионита и сильноосновного анионита и осуществляется процесс совместного Н-ОН-ионирования воды (на стадии финишной доочистки добавочной воды или при обессоливании турбинного конденсата);

ЧО - чистый отсек.

4 Водно-химический режим

4.1 Требования, предъявляемые к водно-химическим режимам

4.1.1 Новый водно-химический режим устанавливается с согласия заказчика на стадии технологического проектирования.

4.1.2 Химические реагенты, используемые для коррекционной обработки питательной и котловой воды, должны быть неагрессивными по отношению к конструкционным материалам, обеспечивать ингибирование коррозионных процессов в стационарных и переменных режимах эксплуатации, а также не вызывать роста внутренних отложений по тракту блока и в теплонапряженных участках поверхностей нагрева.

4.1.3 Для оценки эффективности нового водно-химического режима перед его введением на энергоблоке (котле) должна быть проведена очистка конденсатно-питательного тракта и поверхностей нагрева, включая все пробоотборные линии. Метод очистки выбирается в зависимости от загрязненности оборудования, состава отложений и водного режима, при котором работал энергоблок.

При первичном вводе энергоблока (котла) в эксплуатацию после проведения очистки водно-химический режим устанавливается непосредственно после окончания всех пусковых операций и выхода энергоблока на нормальный эксплуатационный режим.

4.1.4 При проведении наблюдений за новым водно-химическим режимом определяют:

- значение показателей качества теплоносителя в основных потоках энергоблока;

- распределение примесей в среде между теплоносителем и поверхностью основного оборудования энергоблока;

- скорость роста отложений и качество защитных пленок, образующихся на поверхностях основного оборудования;

- время достижения нормативных показателей качества теплоносителя после различного рода возмущений, вызывающих изменение водно-химического режима: снижения/увеличения нагрузки, подъема/снижения параметров, в режиме пуска и останова;

- влияние присосов на качество теплоносителя;

- эффективность работы конденсатоочистки (степень поглощения примесей, расходы реагентов) и межрегенерационный период фильтров.

4.1.5 С момента установления нового водно-химического режима следует постоянно наблюдать за основными показателями, характеризующими качество теплоносителя. При этом контролируются содержание соединений железа, меди (при наличии теплообменников из медьсодержащих сплавов), кремниевой кислоты, натрия, величина рН, удельная электропроводимость, электропроводимость Н-катионированной пробы, а также концентрация реагентов, применяемых для коррекционной обработки.

4.1.6 Для оценки нового водно-химического режима определяется скорость коррозии конструкционных материалов и интенсивность образования отложений с помощью различного типа индикаторов коррозии, устанавливаемых в тех точках тракта, где наиболее вероятно протекание коррозионных процессов с максимальной скоростью.

4.1.7 Оценка эффективности нового водно-химического режима ведется по следующим показателям:

- содержание основных примесей, характеризующих качество потоков;

- интенсивность заноса проточной части турбины отложениями;

- рост температуры стенки наиболее теплонапряженных поверхностей нагрева котла;

- интенсивность образования внутренних отложений в котле;

- скорость коррозии пароводяного и конденсатно-питательного трактов;

- интенсивность эрозии конструкционных материалов;

- работа конденсатоочистки (при ее наличии);

- размер водяных и тепловых потерь.

4.1.8 Ответственность за внедрение нового водно-химического режима, подбор реагентов и рабочих концентраций несет организация, осуществляющая внедрение нового ВХР.

4.2 Требования к качеству добавочной воды

4.2.1 Вода для подпитки котлов давлением выше 6,9 МПа (70,0 кгс/см2) должна готовиться, как правило, по схеме обессоливания с применением ионообменной технологии или (и) новейших методов обработки воды (мембранные технологии, электродеионизация). Для котлов давлением 3,9 МПа (40,0 кгс/см2) и ниже вода готовится по упрощенным технологиям.

4.2.2 Качество добавочной воды для подпитки котлов после последней ступени обработки должно удовлетворять следующим требованиям, указанным в таблице 4.1.

Таблица 4.1

|

Размерность |

Прямоточные котлы |

Барабанные котлы |

|||

|

СКД |

Р ≤ 13,8 МПа (140,0 кгс/см2) |

Р < 6,9 МПа1) (< 70,0 кгс/см2) |

≥ 6,9 МПа (≥ 70,0 кгс/см2) |

||

|

æ - удельная электропроводимость |

мкСм/см |

≤ 0,2 |

≤ 0,2 |

≤ 0,2 |

|

|

SiO2 - кремнесодержание |

мкг/дм3 |

≤ 10 |

≤ 20 |

≤ 20 |

|

|

Na - натрий |

мкг/дм3 |

≤ 5 |

≤ 10 |

≤ 10 |

|

|

ТОС (общий органический углерод) |

мкг/дм3 |

≤ 200 |

≤ 300 |

≤ 300 |

≤ 300 |

|

Ж - жесткость общая |

мкг-экв/дм3 |

отс. |

отс. |

≤ 5 |

отс. |

|

Щ - щелочность общая |

мкг-экв/дм3 |

0,3 - 0,8 |

|||

|

Примечание: 1) Для котлов-утилизаторов с давлением в барабанах меньше 6,9 МПа нормы качества принимаются как для барабанных котлов Р ≥ 6,9 МПа. |

|||||

4.2.3 Для котлов давлением 3,9 МПа (40,0 кгс/см2) и ниже при подготовке добавочной воды методом известкования и умягчения на Na-катионитных фильтрах помимо жесткости и общей щелочности основными контролируемыми параметрами являются кремнесодержание, хлориды, солесодержание, содержание общего органического углерода. При умягчении важным показателем является щелочность обработанной воды. При других способах обработки особое внимание следует обращать на жесткость получаемой воды.

Вода, приготовленная по этим технологиям, не может использоваться для впрыска при регулировании температуры перегретого пара.

4.2.4 Качество дистиллята испарителей, предназначенных для восполнения потерь пара и конденсата для котлов давлением менее 6,9 МПа (70,0 кгс/см2), должно удовлетворять следующим нормам:

- содержание соединений натрия - не более 100,0 мкг/дм3;

- содержание свободной угольной кислоты - не более 2,0 мг/дм3.

4.2.5 Дистиллят испарителей, применяемый для питания прямоточных и барабанных котлов давлением выше 6,9 МПа (70,0 кгс/см2), должен быть дополнительно очищен до норм качества обессоленной воды для подпитки котлов в соответствии с таблицей 4.1.

4.3 Виды водно-химических режимов и предъявляемые к ним требования

4.3.2 На электростанциях может применяться любой водно-химический режим, удовлетворяющий требованиям пункта 4.3.1.

4.3.3 Виды водно-химических режимов, допускаемые к применению на электростанциях:

- Гидразинно-аммиачный - водно-химический режим с применением аммиака и гидразина (или его аналогов) для обработки конденсатно-питательного тракта барабанных и прямоточных котлов. Возможно применение данного режима для всего тракта блоков с барабанными котлами при условии наличия конденсатоочистки и изготовления всех теплообменников из стали;

- Аммиачный - водно-химический режим с применением только аммиака для обработки конденсатно-питательного тракта барабанных котлов;

- Нейтрально-кислородный - водно-химический режим с дозированием кислорода, рекомендуется к применению на блоках СКД или прямоточных котлах докритических параметров при условии высокого качества добавочной воды, наличии 100,0 % конденсатоочистки и изготовления всех теплообменников из стали;

- Кислородно-аммиачный - водно-химический режим с дозированием кислорода и аммиака, рекомендуется к применению на блоках СКД или прямоточных котлах докритических параметров при условии высокого качества добавочной воды, наличии 100% конденсатоочистки и изготовления всех теплообменников из стали, а также на блоках ПТУ с котлами-утилизаторами, выполненными по комбинированной схеме;

- Фосфатный - водно-химический режим с применением фосфатов (как правило, тринатрийфосфата) для корректировки величины рН котловой воды и связывания катионов жесткости;

- Гидратный - водно-химический режим с применением едкого натра для корректировки величины рН котловой воды, может быть рекомендован к применению на блоках с гарантированным отсутствием присосов или при наличии конденсатоочистки;

- Аминосодержащий - водно-химический режим с применением коммерческих смесей аминов. Рекомендуется к применению для коррекционной обработки всего тракта энергоблоков докритических параметров, а также блоков ПТУ с котлами-утилизаторами, выполненными по любой схеме.

4.3.4 Введение нового водно-химического режима должно осуществляться с использованием приборов автоматического химического контроля (АХК) или системы химико-технологического мониторинга (СХТМ). Обязательный минимум контролируемых в автоматическом режиме показателей водно-химического режима указан в таблице 4.2.

Таблица 4.2 Показатели водно-химического режима, обязательные для автоматического химического контроля

|

Тип котла |

Водный режим |

Контролируемые показатели |

|

|

Конденсат турбины |

Все типы |

Любой |

æн, O2 |

|

Питательная вода |

Прямоточные котлы |

Любой |

æн, æ (или рН), О2 |

|

Питательная вода |

Барабанные котлы |

Любой |

æн, æ (или рН), О2 |

|

Котловая вода |

Барабанные котлы |

Фосфатный |

æ, рН |

|

Котловая вода |

Барабанные котлы |

Гидратный |

æ, рН, Na |

|

Котловая вода |

Барабанные котлы |

Аминосодержащий |

æ, рН |

|

Пар |

Все типы |

Любой |

æн, Na |

4.4 Водно-химический режим ТЭС с прямоточными котлами

4.4.1 На энергоблоках с котлами на докритическое давление пара возможно применение гидразинно-аммиачного (ГАВР), аминосодержащего (АСР) режимов, а также кислородных водных режимов - при наличии 100 % очистки конденсата и обеспечении качества питательной воды в соответствии с нормами для блоков СКД.

4.4.2 На энергоблоках сверхкритического давления должны применяться следующие водно-химические режимы: нейтрально-кислородный, кислородно-аммиачный.

4.4.3 При ведении кислородных режимов трубная система теплообменников в конденсатно-питательном тракте должны изготавливаться из нержавеющей стали.

4.4.4 При ведении кислородных водно-химических режимов рекомендуется дозировка чистого кислорода. Дозирование воздуха допускается при условии его очистки от углекислоты. Дозирование должно производиться в питательную воду за деаэратором.

4.4.5 Качество конденсата турбин после конденсатных насосов первой ступени электростанций с котлами давлением от 140 до 255 кгс/см (от 13,8 до 25,0 МПа) должно отвечать требованиям, указанным в таблице 4.3.

Таблица 4.3

|

Размерность |

Водно-химический режим |

||||

|

ГАВР |

НКВР |

КАВР |

АСР2) |

||

|

рН |

8,8 ÷ 9,3 |

- |

- |

- |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,301) |

- |

≤ 0,301) |

≤ 0,50 |

|

æ - удельная электропроводимость |

мкСм/см |

2 - 6 |

≤ 0,301) |

- |

- |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 20 |

≤ 20 |

≤ 20 |

≤ 20 |

|

Соединения меди |

мкг/дм3 |

≤ 3 |

≤ 3 |

≤ 3 |

≤ 3 |

|

Fe - общее железо |

мкг/дм3 |

≤ 20 |

≤ 20 |

≤ 20 |

≤ 20 |

|

Содержание кислорода |

мкг/дм3 |

≤ 20 |

≤ 20 |

≤ 20 |

≤ 20 |

|

Жесткость общая |

мкг-экв/дм3 |

≤ 0,21) |

≤ 0,2 |

≤ 0,2 |

≤ 0,2 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 200 |

≤ 200 |

≤ 200 |

- |

|

Примечания: 1) При очистке 100,0 % конденсата, выходящего из конденсатосборника турбины, допускается общая жесткость 0,5 мкг-экв/дм3, удельная электрическая проводимость не выше 0,5 мкСм/см. 2) Для блоков с котлами докритических параметров. |

|||||

4.4.6 Очищенный конденсат турбин на выходе блочной обессоливающей установки должен отвечать следующим требованиям:

- удельная электрическая проводимость не выше 0,15 мкСм/см,

- содержание растворенной кремнекислоты SiO2 не более 15 мкг/дм3.

4.4.7 Возвращаемые в цикл конденсаты с производства должны контролироваться по показателям удельной электропроводимости и общего органического углерода. Величина указанных показателей не должна увеличивать фон нормируемых показателей теплоносителя в тракте ТЭС.

4.4.8 Если качество возвращаемых на электростанцию конденсатов не обеспечивает требуемого качества питательной воды, должна быть предусмотрена его очистка до достижения этих норм.

4.4.9 Качество питательной воды котлов должно удовлетворять нормам, указанным в таблицах 4.4, 4.5.

Таблица 4.4 Качество питательной воды для энергоблоков с подогревателями из нержавеющей стали

|

Размерность |

Водно-химический режим |

||||

|

ГАВР |

НКВР |

КАВР |

ACP1) |

||

|

рН |

9,0 ÷ 9,6 |

7,0 ± 0,5 |

8,0 ± 0,5 |

8,9 ÷ 9,2 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,3 |

- |

≤ 0,1 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

2,8 ÷ 11,0 |

≤ 0,1 |

≤ 1 |

- |

|

О2 - содержание кислорода перед котлом |

мкг/дм3 |

≤ 102 |

50 ÷ 150 |

50 ÷ 150 |

≤ 102) |

|

NH3 - аммиак |

мкг/дм3 |

≤ 1000 |

- |

≤ 500 |

- |

|

N2H4 - гидразин |

мкг/дм3 |

20 - 60 |

- |

- |

- |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 10 |

≤ 10 |

≤ 10 |

≤ 10 |

|

Fe - железо |

мкг/дм3 |

≤ 20 |

≤ 10 |

≤ 10 |

≤ 10 |

|

Na - натрий |

мкг/дм3 |

≤ 5 |

≤ 5 |

≤ 5 |

|

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 100 |

≤ 100 |

≤ 100 |

- |

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,1 |

≤ 0,1 |

≤ 0,1 |

≤ 0,1 |

|

Хлориды |

мкг/дм3 |

≤ 3 |

≤ 3 |

≤ 3 |

≤ 3 |

|

Сульфаты |

мкг/дм3 |

≤ 3 |

≤ 3 |

≤ 3 |

≤ 3 |

|

Соединения меди в воде перед деаэратором |

мкг/дм3 |

≤ 2 |

≤ 2 |

≤ 2 |

≤ 2 |

|

Примечания: 1) Для энергоблоков докритических параметров. 2) В воде за деаэратором. 3) На электростанциях с котлами на давление пара до 13,8 МПа (140,0 кгс/см2), где не предусматривается 100 % очистка всего конденсата, выходящего из конденсатосборника турбины, допускается содержание соединений натрия в питательной воде и паре не более 10,0 мкг/дм3, общая жесткость питательной воды должна быть не более 0,5 мкг-экв/дм3. |

|||||

Таблица 4.5 Качество питательной воды для энергоблоков с подогревателями из медьсодержащих сплавов

|

Размерность |

Водно-химический режим |

||

|

ГАВР |

ACP1) |

||

|

рН |

9,1 ± 0,1 |

8,9 ÷ 9,2 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,3 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

2,8 ÷ 4,4 |

- |

|

О2 - содержание кислорода за деаэратором |

мкг/дм3 |

≤ 10 |

≤ 10 |

|

NH3 - аммиак |

мкг/дм3 |

≤ 1000 |

- |

|

N2H4 - гидразин |

мкг/дм3 |

20 ÷ 60 |

- |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 10 |

≤ 10 |

|

Fe - общее железо |

мкг/дм3 |

≤ 10 |

≤ 10 |

|

Na - натрий |

мкг/дм3 |

≤ 52) |

≤ 5 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 100 |

- |

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,1 |

≤ 0,1 |

|

Хлориды |

мкг/дм3 |

≤ 3 |

≤ 3 |

|

Сульфаты |

мкг/дм3 |

≤ 3 |

≤ 3 |

|

Соединения меди в воде перед деаэратором |

мкг/дм3 |

≤ 5 |

≤ 5 |

|

Примечания: 1) Для энергоблоков докритических параметров. 2) На электростанциях с котлами на давление пара до 13,8 МПа (140,0 кгс/см2), где не предусматривается 100 % очистка всего конденсата, выходящего из конденсатосборника турбины, допускается содержание соединений натрия в питательной воде и паре не более 10,0 мкг/дм3, общая жесткость питательной воды должна быть не более 0,5 мкг-экв/дм3. |

|||

4.4.10 Качество пара котлов должно удовлетворять нормам, указанным в таблице 4.6.

Таблица 4.6

|

Размерность |

Водно-химический режим |

||||

|

ГАВР |

НКВР |

КАВР |

ACP1) |

||

|

рН |

9,0 ± 0,5 |

7,0 ± 0,5 |

8,0 ± 0,5 |

> 8,5 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,3 |

- |

≤ 0,1 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

- |

0,1 |

- |

- |

|

Na - содержание натрия |

мкг/дм3 |

5 |

5 |

5 |

5 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

15 |

10 |

10 |

10 |

|

Хлориды |

мкг/дм3 |

≤ 3 |

≤ 3 |

≤ 3 |

≤ 3 |

|

Сульфаты |

мкг/дм3 |

≤ 3 |

≤ 3 |

≤ 3 |

≤ 3 |

|

ТОС |

мкг/дм3 |

≤ 100 |

≤ 100 |

≤ 100 |

- |

|

Примечание: 1) Для энергоблоков докритических параметров. |

|||||

4.5 Водно-химический режим ТЭС с барабанными котлами при подпитке обессоленной водой

4.5.1 На котлах с естественной циркуляцией (давлением выше 6,9 МПа (70,0 кгс/см2)) допускается ведение следующих водно-химических режимов:

- Гидразинно-аммиачный (ГАВР) - для конденсатно-питательного тракта, фосфатный, щелочно-фосфатный или гидратный - для котла;

- Аммиачный (АВР) - для конденсатно-питательного тракта, фосфатный, щелочно-фосфатный или гидратный - для котла;

- Аминосодержащий режим (АСР) - для всего тракта.

4.5.2 Для удаления кислорода помимо термической деаэрации при необходимости выполняется коррекционная обработка конденсата или питательной воды гидразингидратом или зарубежными аналогами, прошедшими аттестацию в российских органах надзора, кроме котлов с кислородными водно-химическими режимами и котлов с отпуском пара на предприятия пищевой, микробиологической, фармацевтической и другой промышленности в случае запрета санитарных органов на наличие гидразина в паре.

4.5.3 Качество конденсата турбин электростанций с котлами с естественной циркуляцией должно отвечать нормам, указанным в таблице 4.7.

Таблица 4.7

|

Размерность |

Водно-химический режим |

|||

|

ГАВР |

АВР |

АСР |

||

|

рН |

8,8 ÷ 9,3 |

8,8 ÷ 9,3 |

> 8,8 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,30 |

≤ 0,30 |

≤ 0,70 |

|

æ - удельная электропроводимость |

мкСм/см |

2 ÷ 6 |

2 ÷ 6 |

- |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 20 |

≤ 20 |

≤ 20 |

|

Cu - соединения меди |

мкг/дм3 |

≤ 5 |

≤ 5 |

≤ 5 |

|

Fe - общее железо |

мкг/дм3 |

≤ 20 |

≤ 20 |

≤ 20 |

|

Содержание кислорода |

мкг/дм3 |

≤ 20 |

≤ 20 |

≤ 20 |

|

Жесткость общая |

мкг-экв/дм3 |

≤ 0,2 |

≤ 0,2 |

≤ 0,2 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 200 |

≤ 200 |

- |

4.5.4 Качество питательной воды должно соответствовать нормам, указанным в таблице 4.8.

Таблица 4.8

|

Размерность |

Водно-химический режим |

|||

|

ГАВР |

АВР |

АСР |

||

|

рН |

9,1 ± 0,1 |

9,1 ± 0,1 |

8,9 ÷ 9,2 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,3 |

≤ 0,1 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

2,8 ± 4,4 |

2,8 ± 4,4 |

- |

|

NH3 - аммиак |

мкг/дм3 |

≤ 1000 |

≤ 1000 |

- |

|

N2H4 - гидразин |

мкг/дм3 |

20 - 60 |

- |

- |

|

О2 - содержание кислорода за деаэратором |

мкг/дм3 |

≤ 10 |

≤ 10 |

≤ 10 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 10 |

≤ 5 |

≤ 10 |

|

Fe - железо |

мкг/дм3 |

≤ 10 |

≤ 10 |

≤ 10 |

|

Na - натрий |

мкг/дм3 |

≤ 5 |

≤ 5 |

≤ 5 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 200 |

≤ 200 |

- |

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,3 |

≤ 0,3 |

≤ 0,3 |

|

Соединения меди в воде перед деаэратором |

мкг/дм3 |

≤ 3 |

≤ 3 |

≤ 3 |

4.5.5 Качество котловой воды в зависимости от режима должно соответствовать нормам, указанным в таблицах 4.8.1, 4.8.2, 4.8.3.

Таблица 4.8.1 Качество котловой воды при ведении традиционного фосфатного режима

|

Размерность |

Котловая вода |

||

|

Чистый отсек |

Солевой отсек |

||

|

рН |

9,3 ÷ 9,6 |

1) |

|

|

æ - удельная электропроводимость |

мкСм/см |

10 ÷ 30 |

1) |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 200 |

1) |

|

РО4 - содержание свободных фосфатов |

мкг/дм3 |

0,5 ÷ 2,0 |

1) |

|

Cl - хлориды |

мкг/дм3 |

≤ 1200 |

1) |

|

Примечание: Показатели не нормируются для солевых отсеков и устанавливаются по результатам теплохимических испытаний котла. |

|||

Таблица 4.8.2 Качество котловой воды при ведении гидратного режима

|

Размерность |

Котловая вода |

||

|

Чистый отсек |

Солевой отсек |

||

|

рН |

9,3 ÷ 9,6 |

1) |

|

|

æн - электропроводность Н-катионированной пробы |

мкСм/см |

≤ 30 |

1) |

|

æ - удельная электропроводность |

мкСм/см |

6 ÷ 10 |

1) |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 200 |

1) |

|

Cl - хлориды |

мг/дм3 |

≤ 1,2 |

1) |

|

NaOH2) |

мг/дм3 |

1,0 ÷ 2,63) |

1) |

|

Na - натрий |

мг/дм3 |

0,5 ÷ 1,5 |

1) |

|

Примечания: 1) Показатели не нормируются для солевых отсеков и устанавливаются по результатам теплохимических испытаний котла. 2) При отсутствии конденсатоочистки следует предусмотреть возможность перехода на фосфатный режим при нарушениях качества конденсата и питательной воды по жесткости. При незначительной жесткости охлаждающей воды (присосы в конденсаторе) или при присосах из бойлеров (ионы Cl-, SO2-4) контроль присосов ведется по изменению качества котловой воды. 3) Соблюдать соотношение NaOH = 2,5Cl (при одинаковой размерности). |

|||

Таблица 4.8.3 Качество котловой воды при ведении аминосодержащего режима

|

Размерность |

Котловая вода |

||

|

Чистый отсек |

Солевой отсек |

||

|

рН |

8,9 ÷ 9,5 |

≤ 10,5 |

|

|

æ - удельная электропроводимость |

мкСм/см |

≤ 10 |

1) |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 200 |

1) |

|

Содержание полиаминов |

мг/дм3 |

> 2 |

> 2 |

|

Примечание: Показатели не нормируются для солевых отсеков и устанавливаются по результатам теплохимических испытаний котла. |

|||

4.5.6 Качество пара барабанных котлов должно соответствовать нормам, указанным в таблице 4.9.

Таблица 4.9

|

Размерность |

Водно-химический режим |

|||

|

Фосфатный |

Гидратный |

АСР |

||

|

рН |

≥ 8,5 |

≥ 8,5 |

≥ 8,5 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,2 |

≤ 0,2 |

≤ 0,5 |

|

Na - натрий |

мкг/дм3 |

≤ 5 |

≤ 5 |

≤ 5 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 5 |

≤ 5 |

≤ 5 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 100 |

≤ 100 |

- |

4.6 Водно-химический режим ТЭС с барабанными котлами при подпитке химически очищенной или частично обессоленной водой (котлы с давлением 3,9 МПа (40,0 кгс/см2))

4.6.1 Качество питательной воды барабанных котлов с давлением 3,9 МПа (40,0 кгс/см2) при подпитке химически очищенной или частично обессоленной водой должно соответствовать нормам, указанным в таблице 4.10.

Таблица 4.10

|

Размерность |

Водно-химический режим |

||

|

АСР |

ГАВР |

||

|

рН |

8,9 ÷ 9,2 |

8,7 ÷ 9,2 |

|

|

О2 - содержание кислорода за деаэратором |

мкг/дм3 |

≤ 10 |

≤ 10 |

|

Ж - жесткость общая |

мкг-экв/дм3 |

≤ 5 |

≤ 5 |

|

Fe - соединения железа |

мкг/дм3 |

≤ 20 |

≤ 20 |

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,5 |

≤ 0,5 |

|

Соединения меди в воде перед деаэратором |

мкг/дм3 |

≤ 5 |

≤ 5 |

|

Содержание полиаминов |

мг/дм3 |

> 2 |

- |

4.6.2 Качество котловой воды барабанных котлов давлением 3,9 МПа (40,0 кгс/см2) должно соответствовать нормам, указанным в таблице 4.11.

Таблица 4.11

|

Размерность |

Водно-химический режим |

||||

|

АСР |

Фосфатный |

||||

|

ЧО |

СО |

ЧО |

СО |

||

|

рН |

> 9,3 |

≤ 11,5 |

> 9,3 |

≤ 11,8 |

|

|

Щ - щелочность |

Щфф ≥ 0,5Щобщ. |

||||

|

РО4 - фосфаты |

мг/дм3 |

- |

- |

2 ¸ 6 |

30 |

|

Содержание полиаминов |

мкг/дм3 |

≥ 2 |

≥ 2 |

- |

- |

4.6.3 Качество пара барабанных котлов давлением 3,9 МПа (40,0 кгс/см2) должно соответствовать нормам, указанным в таблице 4.12.

Таблица 4.12

|

Размерность |

Водно-химический режим |

||

|

АСР |

Фосфатный |

||

|

рН |

> 8,5 |

> 8,5 |

|

|

Na - натрий |

мкг/дм3 |

≤ 40 |

≤ 60 |

4.7 Водно-химический режим котлов-утилизаторов ТЭС с энергоблоками ПТУ

4.7.1 Водно-химический режим котлов-утилизаторов выбирается с учетом особенностей тепловой схемы энергоблока ПТУ и требований завода-изготовителя, поставщика и владельца оборудования.

4.7.2 Водно-химический режим и корректирующие реагенты для котла-утилизатора могут быть едиными для всех контуров или индивидуальными для каждого контура, при этом должно обеспечиваться требуемое качество пара.

4.7.3 При исполнении котла-утилизатора по барабанной схеме, независимо от количества контуров, допускаются следующие водно-химические режимы, перечисленные в таблице 4.13.

Таблица 4.13

|

Рекомендуемые водно-химические режимы |

|

|

Одноуровневая |

Аммиачно-гидразинный - для конденсатно-питательного тракта, фосфатный, щелочно-фосфатный или гидратный - для контура испарения |

|

Аминосодержащий - для всего контура |

|

|

Двухуровневая |

Аммиачно-гидразинный - для конденсатно-питательного тракта и контура испарения низкого давления, фосфатный, щелочно-фосфатный или гидратный - для контура испарения высокого давления |

|

Аминосодержащий - для всего тракта |

|

|

Трехуровневая |

Аммиачно-гидразинный - для конденсатно-питательного тракта и контура испарения низкого давления, фосфатный, щелочно-фосфатный или гидратный - для контуров испарения среднего и высокого давлений |

|

Аминосодержащий - для всего тракта |

4.7.4 Комбинированная схема котла-утилизатора предполагает наличие наряду с контурами, выполненными по барабанной схеме, прямоточного контура. Для комбинированной схемы допускаются следующие водно-химические режимы:

- Аммиачный - для тракта низкого давления, кислородно-аммиачный - для прямоточного тракта;

- Аминосодержащий - для всего тракта.

4.7.5 Качество конденсата турбин при отсутствии конденсатоочистки должно удовлетворять требованиям, указанным в таблице 4.14.

Таблица 4.14

|

Размерность |

Водно-химические режимы |

|||

|

ГАВР |

АВР |

АСР |

||

|

рН |

8,8 ÷ 9,3 |

9,2 ÷ 9,6 |

≥ 8,9 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,3 |

≤ 0,3 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

2,0 ÷ 6,0 |

4,0 ÷ 11,0 |

- |

|

О2 - содержание кислорода |

мкг/дм3 |

≤ 20,0 |

≤ 20,0 |

≤ 20,0 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 20,0 |

≤ 20,0 |

≤ 20,0 |

|

Fe - общее железо |

мкг/дм3 |

≤ 20,0 |

≤ 20,0 |

≤ 20,0 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 200,0 |

≤ 200,0 |

- |

4.7.6 Качество питательной воды барабанных котлов-утилизаторов должно удовлетворять нормам, указанным в таблице 4.15.

Таблица 4.15

|

Размерность |

Водно-химические режимы |

||

|

ГАВР |

АСР |

||

|

рН |

9,2 ¸ 9,6 |

8,9 ÷ 9,2 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,2 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

4,0 ÷ 11,0 |

- |

|

NH3 - аммиак |

мкг/дм3 |

≤ 1000,0 |

- |

|

О2 - содержание кислорода за деаэратором |

мкг/дм3 |

≤ 10,0 |

≤ 10,0 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 20,0 |

≤ 10,0 |

|

Fe - общее железо |

мкг/дм3 |

≤ 20,0 |

≤ 10,0 |

|

Na - натрий |

мкг/дм3 |

≤ 10,0 |

≤ 5,0 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 100,0 |

- |

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,1 |

≤ 0,1 |

|

Хлориды |

мкг/дм3 |

≤ 3,0 |

≤ 3,0 |

4.7.7 При комбинированной тепловой схеме, когда один из контуров выполнен по прямоточной схеме, качество питательной воды должно соответствовать нормам, указанным в таблице 4.16.

Таблица 4.16

|

Размерность |

Водно-химические режимы |

||

|

КАВР |

АСР |

||

|

рН |

8,0 ± 0,5 |

9,0 ¸ 9,4 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,2 |

≤ 0,5 |

|

æ - удельная электропроводимость |

мкСм/см |

≤ 1,0 |

- |

|

NH3 - аммиак |

мкг/дм3 |

≤ 500 |

- |

|

О2 - содержание кислорода за деаэратором |

мкг/дм3 |

50,0 ÷ 150,0 |

≤ 10,0 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 20,0 |

≤ 20,0 |

|

Fe - железо |

мкг/дм3 |

≤ 10,0 |

≤ 10,0 |

|

Na - натрий |

мкг/дм3 |

≤ 5,0 |

≤ 10,0 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 100,0 |

- |

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,1 |

≤ 0,1 |

|

Хлориды |

мкг/дм3 |

≤ 3,0 |

≤ 3,0 |

|

Содержание полиаминов |

мг/дм3 |

- |

³ 2,0 |

4.7.8 Качество котловой воды должно соответствовать нормам, указанным в таблице 4.17.

Таблица 4.17

|

Размерность |

Водно-химические режимы |

|||

|

Фосф. |

Гидр. |

АСР |

||

|

рН |

9,3 ¸ 9,6 |

9,3 ¸ 9,6 |

8,9 ¸ 9,6 |

|

|

æ - удельная электропроводимость |

мкСм/см |

10,0 ¸ 30,0 |

6 ¸ 10 |

≤ 10 |

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

- |

≤ 30 |

- |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 200,0 |

≤ 200,0 |

≤ 200,0 |

|

РО4 - содержание свободных фосфатов |

мкг/дм3 |

0,5 ¸ 2,0 |

- |

- |

|

С1 - хлориды |

мкг/дм3 |

≤ 1200,0 |

≤ 1200,0 |

- |

|

Fe - железо |

мкг/дм3 |

≤ 30,0 |

≤ 30,0 |

≤ 30,0 |

|

Na - натрий |

мг/дм3 |

- |

0,5 ¸ 1,5 |

- |

|

NaOH1) |

- |

1,0 ¸ 2,6 |

- |

|

|

Содержание нефтепродуктов |

мг/дм3 |

≤ 0,1 |

≤ 0,1 |

≤ 0,1 |

|

Содержание полиаминов |

мг/дм3 |

- |

- |

≥ 2,0 |

|

Примечание: 1) Соблюдать соотношение NaOH = 2,5Cl. |

||||

4.7.9 Качество пара должно соответствовать нормам, указанным в таблице 4.18.

Таблица 4.18

|

Размерность |

Водно-химические режимы |

|||

|

Фосф. |

Гидрат. |

АСР |

||

|

рН |

≥ 8,5 |

≥ 8,5 |

≥ 8,5 |

|

|

æн - электропроводимость Н-катионированной пробы |

мкСм/см |

≤ 0,3 |

≤ 0,3 |

≤ 0,5 |

|

Na - натрий |

мкг/дм3 |

≤ 10,0 |

≤ 10,0 |

≤ 10,0 |

|

SiO2 - содержание кремнекислоты |

мкг/дм3 |

≤ 20,0 |

≤ 20,0 |

≤ 20,0 |

|

ТОС - общий органический углерод |

мкг/дм3 |

≤ 100,0 |

≤ 100,0 |

- |

4.8 Оборудование для коррекционной обработки питательной и котловой воды

4.8.1 Установка дозирования в тракт реагентов для коррекционной обработки теплоносителя в зависимости от применяемого на ТЭС способа организации ВХР может состоять из следующих узлов:

- узел приготовления и дозирования раствора аммиака (УПДА);

- узел приготовления и дозирования раствора гидразин-гидрата (УПДГ);

- узел приготовления и дозирования аминосодержащих реагентов (УПДАМ);

- узел дозирования кислорода (УДК).

4.8.2 При ГАВР установка включает в себя узел приготовления и дозировки аммиака и узел приготовления и дозировки гидразина УПДА и УПДГ. Растворы аммиака и гидразина вводятся, как правило, в питательную воду за деаэратором.

Узлы приготовления и дозирования растворов аминосодержащих реагентов, аммиака и гидразина включают в себя оборудование для разгрузки, хранения и перекачки крепких растворов, расположенное обычно в помещении ВПУ, и расходные баки и насосы-дозаторы реагентов, расположенные в главном корпусе ТЭС. Описание узлов и принципиальные схемы приведены в стандарте организации [5].

4.8.3 При НКВР установка представляет собой узел дозировки кислорода УДО, основными элементами которого являются эжектор, сепаратор для удаления влаги, фильтр для обезмасливания окислителя, ротаметр, регулирующая и запорная арматура и коммуникации. Газообразный окислитель вводится в питательную воду за деаэратором.

В качестве окислителя может быть использован кислород с кислородной станции ТЭС (или из баллонов), либо воздух из общестанционной воздушной магистрали (или непосредственно из помещения главного корпуса ТЭС). Для эжектирования кислорода (воздуха) используется конденсат со стороны нагнетания КЭН-П или охлажденная в специальных холодильниках вода из промежуточной ступени питательного насоса. При дозировании кислорода из воздуха необходима установка поглотителя углекислоты.

4.8.4 При КАВР установка состоит из узла дозировки кислорода и узла приготовления и дозировки аммиака УДК и УПДА. Окислитель вводится так же, как и при НКВР, аммиак вводится в питательную воду за деаэратором или в основной конденсат за БОУ.

4.8.5 При ведении аминосодержащего водно-химического режима установка коррекционной обработки состоит из узла приготовления и дозировки аминосодержащего реагента в питательную воду за деаэратором и в барабан котла.

4.8.6 На электростанциях предусматриваются центральная химическая лаборатория площадью до 300 м2и экспресс-лаборатории в главном корпусе (на блочной станции площадью 150 м2 на каждые два блока, а на неблочной ТЭС 150 м2 на четыре агрегата). Расположение экспресс-лабораторий предусматривается на отметке обслуживания основного оборудования.

Предусматривается также экспресс-лаборатория на химводоочистке общей площадью 50 м2.

Экспресс-лаборатории в главном корпусе должны иметь изолированные помещения для:

- узла подготовки проб;

- первичных преобразователей (датчиков) и вторичных приборов автоматического контроля;

- выполнения химических анализов.

4.8.7 Все помещения химических лабораторий оборудуются приточно-вытяжной вентиляцией и системой кондиционирования в каждом помещении с автономным включением, освещением, отоплением, подводом холодной и горячей водопроводной воды и конденсата, канализацией.

4.9 Общие требования к организации химического контроля водно-химического режима

4.9.1 Целью химического контроля является быстрое выявление любых отклонений показателей качества теплоносителя от установленных для данного ВХР норм и причин этих отклонений с целью принятия мер к их ликвидации.

4.9.2 Объем химического контроля и требования к нему определяются:

- типом установленного на ТЭС основного оборудования, его состоянием и повреждаемостью;

- особенностями ВХР (составом и сезонной изменчивостью исходной воды, составом возвратных конденсатов от предприятий потребителей пара, схемами водоподготовительных установок добавочной воды и очистки конденсатов, режимами коррекционной обработки теплоносителя);

- оснащенностью приборами автоматического химического контроля.

4.9.3 Определение показателей качества среды осуществляется с помощью следующих видов контроля:

- автоматического непрерывного химического контроля регулируемых показателей качества теплоносителя (электрической проводимости и электрической проводимости Н-катионированной пробы; значения рН; содержания кислорода и натрия);

- ручного периодического химического контроля, применяемого для определения содержания в теплоносителе продуктов коррозии и ряда корректирующих присадок, установления источника загрязнения при нарушениях ВХР, поверки правильности показаний автоматических приборов, проведения эксплуатационного химического контроля при отсутствии или временной неисправности приборов автоматического контроля.

4.9.4 Пробоотборные устройства и пробоотборные линии обеспечивают представительность пробы, отбираемой для автоматического и ручного контроля.

4.9.5 На пробоотборных линиях, поступающих к приборам автоматического химического контроля с температурой среды более 40 °С, устанавливаются устройства подготовки пробы (УПП) в соответствии с техническим проектом систем оперативного химического контроля.

4.9.6 Для ручного отбора проб теплоносителя водопаровой тракт оборудуется отдельными пробоотборными устройствами и линиями. Не допускается использовать для ручного контроля сливы от автоматических приборов непрерывного действия.

4.9.7 Ручной контроль электрической проводимости и рН питательной воды, пара и конденсата, а также аналогичных чистых потоков ТЭС осуществляют при подключении первичных преобразователей приборов непосредственно к точкам отбора проб, для чего используют переносные приборы или вывод проб в специальные помещения.

4.9.8 Длина пробоотборной линии должна быть минимальной в целях предотвращения осаждения примесей из пробы и запаздывания показаний.

4.9.9 При эксплуатационных режимах продувка пробоотборных линий выполняется 1 раз в декаду в течение 1 мин не менее чем за 1 ч до отбора пробы. Регулирование расхода пробы осуществляется также за 1 ч до отбора пробы.

При пусковых режимах после заполнения котла и постановки под давление контролируемого участка водопарового контура промывка пробоотборных линий производится в течение 1 мин после установления постоянного потока через нее.

4.9.10 Для осуществления химического контроля ТЭС оснащаются комплектом автоматических и лабораторных приборов отечественного и импортного производства, прошедших метрологическую поверку и экспертизу на соответствие условиям эксплуатации на ТЭС и имеющих метрологические характеристики, указанные в таблице 4.19.

Таблица 4.19

|

Прибор-анализатор |

Диапазон измерений |

Погрешность средства измерений, % |

Метод анализа |

|

|

Приборы автоматического непрерывного контроля |

||||

|

Удельная |

Кондуктометр с |

0,0 ÷ 0,5 |

±2,5 |

|

|

электрическая |

Н - фильтром |

0,0 ÷ 5,0 |

±10,0 |

|

|

проводимость, |

0,0 ÷ 50 |

±10,0 |

||

|

мкСм/см |

0,0 ÷ 500 |

±10,0 |

||

|

Соединения натрия (в пересчете на Na), мкг/дм3 |

Автоматический натрий метр |

0,1 ÷ 100 |

±7,5 |

|

|

Значение рН |

рН-метр |

5,00 ÷ 10,00 |

±0,05 рН |

|

|

Содержание кислорода, мкг/дм3 |

Кислородомер |

0,0 ÷ 1000,0 |

±10,0 |

|

|

Содержание общего органического углерода, мкг/дм3 |

Анализатор «АТОС» |

0,0 ÷ 1000,0 |

±2,5 |

|

|

2 Приборы ручного периодического контроля |

||||

|

Удельная |

Кондуктометр |

0,01 ÷ 0,10 |

±10,0 |

|

|

электрическая |

0,10 ÷ 1,00 |

|||

|

проводимость, |

1,00 ÷ 10,00 |

|||

|

мкСм/см |

10,00 ÷ 100,00 |

|||

|

100,00 ÷ 1000,0 |

||||

|

Соединения натрия (в пересчете на Na), мкг/дм3 |

Определитель натрия, прибор типа АТОН 101 МП |

0,1 ÷ 100 |

±7,5 |

|

|

Значение рН |

рН-метр |

0 ÷ 14 |

±0,05 рН |

|

|

Соединения железа, мкг/дм3 |

Фотоколориметр |

0,5 ÷ 5,0 |

±12,0 |

ОСТ 34-70-953.4-88Р.4 |

|

5,0 ÷ 10,0 |

±3,0 |

Сульфосалициловый метод |

||

|

10,0 ÷ 100 |

±2,0 |

ОСТ 34-70-953.4-88Р.5 |

||

|

0,5 ÷ 5,0 |

±10,0 |

|||

|

5,0 ÷ 10,0 |

±3,0 |

Ортофенантролиновый метод |

||

|

10,0 ÷ 50,0 |

±1,0 |

|||

|

Содержание меди, мкг/дм3 |

Спектрофотометр или |

0,5 ÷ 5,0 |

±10,0 |

ОСТ 34-70-953.5-88Р.4 |

|

Фотоколориметр |

5,0 ÷ 10,0 |

Купризоновый метод |

||

|

Содержание кремниевой кислоты, |

Спектрофотометр |

±50,0 |

ОСТ 34-70-953.5-88Р.4 |

|

|

мкг/дм3 |

или Фотоколориметр |

при чувствительности метода более 0,2 мкг в пробе |

Метод, основанный на желтом кремнемо-либденовом комплексе |

|

|

±0,5 |

ОСТ 34-70-953.5-88Р.5 |

|||

|

при чувствительности метода менее 0,2 мкг в пробе |

Метод, основанный на синем кремнемо-либденовом комплексе |

|||

|

Содержание гидразина, мкг/дм3 |

Спектрофотометр или Фотоколориметр |

0,20,5 |

±50,0 |

ОСТ 34-70-953.5-88 |

|

0,5 ÷ 1,0 |

±40,0 |

Парадиметиламинобальзадегидовый метод |

||

|

1,0 ÷ 3,0 |

±15,0 |

|||

|

3,0 ÷ 8,0 |

±5,0 |

|||

|

Содержание РО4, мкг/дм3 |

Фотоколориметр |

Не более 20,0 |

±10,0 |

Фосфоромолибденовый метод |

|

Жесткость, мкг-экв/дм3 |

Более 5,0 |

±40 ÷ 45 |

ОСТ 34-70-953.5-88Р.4 |

|

|

Более 20,0 |

±1 |

Объёмный метод ОСТ 34-70-953.5-88Р.5 |

||

|

От 0,2 до 5,0 |

От 10 до 15 |

Визуально-колориметрический метод |

||

4.9.11 При наладке автоматических приборов во время пуско-наладочных мероприятий по водно-химическому режиму руководствуются указаниями заводов-изготовителей по поверке и обслуживанию приборов.

4.9.12 Содержание примесей в теплоносителе, контролируемых методом ручного отбора, определяется методами, представленными в таблице 4.19.

4.9.13 Объем химического контроля ВХР с прямоточным котлом при пуске энергоблока СКД должен соответствовать объему автоматического и ручного контроля, указанному в таблице 4.20.

Таблица 4.20

|

Место отбора пробы |

Включение автоматического прибора химического контроля1) |

Ручной анализ и периодичность отбора2) |

|

|

Деаэрация воды в деаэраторе7) (БЗК - конденсатор - КЭН-1 - байпас БОУ - ПНД - деаэратор - конденсатор) |

За деаэратором |

Кислородомер за деаэратором3) |

O24) - 1/30 мин8) |

|

Холодная отмывка пароводяного тракта на сброс5) (БЗК - конденсатор - КЭН-1 - байпас БОУ - ПНД - деаэратор - тракт котла до ВЗ - циркуляционный водовод) |

До ВЗ |

Кондуктометр с Н-колонкой до ВЗ |

Ж4) - 1/30 мин Fe6) - 1/ч8) |

|

Включение БОУ |

За БОУ |

Кондуктометр и pNa-метр за БОУ |

Ж, SiO2, O2, Fe6) - в момент включения БОУ и при ухудшении качества питательной воды |

|

До БОУ |

Кондуктометр с Н-колонкой до БОУ |

||

|

Холодная отмывка по замкнутому контуру (конденсатор - КЭН-1 - БОУ - ПНД - деаэратор - тракт котла до ВЗ - конденсатор) |

Питательная вода на входе в котел |

Кондуктометр с Н-колонкой и рН-метр на линии питательной воды |

Fe6) - 1/ч Ж4) - 1/30 мин |

|

Горячая отмывка (конденсатор - КЭН-1 - БОУ - ПНД - деаэратор - тракт котла до ВЗ - конденсатор) и толчок турбины |

Питательная вода на входе в котел |

Кондуктометр с Н-колонкой к рН-метр на линии питательной воды |

Fe6) - 1/ч SiO2 - 1/ч Ж4) - 1/ч |

|

До ВЗ |

Ж4) - 1/ч Fe6) - 1/ч |

||

|

Свежий пар |

Кондуктометр с Н-колонкой, pNa-мер и рН-метр на линии свежего пара за котлом |

SiO2 - 1/ч Fe6) - 1/ч |

|

|

Включение в сеть, набор нагрузки |

Конденсат турбины |

Кондуктометр с Н-колонкой и кислородомер |

Ж4) - 1/ч |

|

Обессоленный конденсат |

Кондуктометр и pNa-мер |

SiO2 - 1/ч |

|

|

Питательная вода на входе в котел |

Кондуктометр с Н-колонкой, pNa-мер и рН-метр на линии питательной воды |

Ж4) - 1/ч SiO2 - 1/ч Fe6) - 1/2 ч8) |

|

|

Свежий пар |

Кондуктометр с Н-колонкой, pNa-мер и рН-метр на линии свежего пара за котлом |

SiO2 - 1/ч Fe6) - 1/2 ч |

|

|

Отмывка парового пространства ПНД, ПВД, ПCГ |

Конденсат греющего пара ПНД и ПВД |

Ж4) - 1/ч SiO2 - 1/ч Fe6) - 1/2 ч |

|

|

Конденсат греющего пара ПСГ |

Кондуктометр с Н-колонкой |

Ж4) - 1/ч SiO2 - 1/2 ч |

|

|

Технологический этап |

Место отбора пробы |

Включение автоматического прибора химического контроля1) |

Ручной анализ и периодичность отбора2) |

|

Примечания: 1) Запись показаний автоматических приборов выполняется через 30 мин. При отсутствии автоматических приборов - ручной анализ. 2) Учащенный контроль производится до достижения нормативного показателя, после чего допускается сокращение объема химического контроля. При наличии автоматических приборов ручной анализ Fe или SiO2 выполняется лишь в конце каждого этапа. 3) Автоматические приборы, включенные в предыдущем этапе, остаются в работе во всех последующих этапах. 4) Выполняется при отсутствии пусковых автоматических приборов химического контроля. 5) При НКВР и КАВР допускается «пониточная» прокачка водой с максимальным расходом по времени, без проведения химических анализов. 6) Определение концентрации Fe экспресс - методом. 7) Этап выполняется при ГАВР и НКВР. 8) 1/ч, 1/2 ч, 1/30 мин - анализ выполняется 1 раз в 1 ч, 1 раз в 2 ч, 1 раз в 30 мин в случае отсутствия автоматических приборов. |

|||

4.9.14 Объем химического контроля для барабанных котлов при пусковых режимах (при вводе первого котла в эксплуатацию) должен соответствовать требованиям, указанным в таблице 4.21.

Таблица 4.21

|

Место отбора пробы |

Приборы АХК |

Ручные анализы |

|

|

Промывка тракта низкого давления обессоленной водой (после консервации или химочистки) со сбросом ее в деаэратор и последующим дренированием воды в БГК |

Конденсатный насос |

кондуктометр |

|

|

Вода за деаэратором |

Fe, Ж, Cu, SiO2 |

||

|

Заполнение деаэратора обессоленной водой и деаэрация питательной воды |

Вода за деаэратором |

кондуктометр1) |

|

|

Промывка деаэрированной водой ПВД со сбросом через нижние точки котла |

Вода за ПВД |

кондуктометр3) |

Fe, Ж, SiO2 |

|

Заполнение котла водой и пассивация гидразином со сбросом через нижние точки |

Нижние точки, котловая вода чистый отсек |

кондуктометр |

Мутность, цветность, гидразин |

|

Растопка котла и включение непрерывной продувки |

Котловая вода чистый и солевой отсеки |

кондуктометр, рН |

Fe, Ж, SiO2 |

|

Подъем параметров и продувка пароперегревателя |

Котловая вода чистый и солевой отсеки |

кондуктометр (æн) |

Na, SiO2 |

|

Перегретый и насыщенный пар |

кондуктометр (æн) |

Na, SiO2 |

|

|

Набор нагрузки и включение дозировки гидразина и фосфатов |

Питательная вода |

кондуктометр (æн), рН-метр |

Fe, Ж, SiO2, гидразин |

|

Котловая вода чистый и солевой отсеки |

кондуктометр, рН-метр1) |

фосфаты |

|

|

Перегретый и насыщенный пар |

кондуктометр (æн) |

SiO2 |

|

|

Подача пара на турбину, подключение ПНД и ПВД по пару |

Основной конденсат |

кондуктометр, кислородомер2) |

Ж, Na4), SiO2 |

|

Питательная вода |

кондуктометр (æн), pNa, pH2) |

Ж, SiO2 |

|

|

Котловая вода чистый и солевой отсеки |

кондуктометр, рН-метр |

Фосфаты |

|

|

Перегретый и насыщенный пар |

кондуктометр (æн), рН-метр, pNa-мер |

Na4), SiO2 |

|

|

Отмывка парового пространства бойлеров |

Конденсат пара бойлеров |

кондуктометр (æн) |

Ж, Na4), SiO2 |

|

Питательная вода |

кондуктометр (æн) |

Ж, Na4), SiO2 |

|

|

Вода дренажных баков при растопке |

Вода дренажных баков |

кондуктометр |

|

|

Примечания: 1) При отсутствии приборов АХК, указанных в таблице, допускается применение аналогичных переносных приборов. 2) Все приборы АХК должны быть включены не позднее подачи пара на турбину или подключения котла к общему паропроводу. 3) Точки отбора питательной воды и перегретого пара этапа 1 используются только при первом пуске котла. 4) Ручные анализы по определению Ж, Na по всем точкам отбора проводятся при превышении значения показаний кондуктометра (æн) выше внутристанционного нормируемого значения. |

|||

4.10 Водно-химический режим систем теплоснабжения

4.10.1 Показатели качества сетевой воды во всех точках системы не должны превышать значений, указанных в таблице 4.22.

Таблица 4.22

|

Норма |

|

|

Содержание свободной углекислоты, мг/дм3 |

0 |

|

Значение рН при температуре 25 °С для систем теплоснабжения |

|

|

открытых |

8,51) ÷ 9,0 |

|

закрытых |

8,51) ÷ 10,5 |

|

Содержание железа, мкг/дм3, для систем теплоснабжения |

|

|

открытых |

≤ 300,02) |

|

закрытых |

≤ 500,0 |

|

Содержание растворенного кислорода, мкг/дм3 |

≤ 20,0 |

|

Содержание взвешенных веществ, мг/дм3 |

≤ 5,0 |

|

Содержание нефтепродуктов, мг/дм3, для систем теплоснабжения |

|

|

открытых |

≤ 0,1 |

|

закрытых |

≤ 1,0 |

|

Примечания: 1) Нижний предел значения рН для электростанций, эксплуатирующих вакуумные деаэраторы, может корректироваться с разрешения собственника энергооборудования, - по согласованию с органами Роспотребнадзора РФ допускается 500,0 мкг/дм3. 2) Для показателей «Содержание растворенного кислорода», «Значение рН», определяемых несколько раз в сутки, приведены среднесуточные показатели. |

|

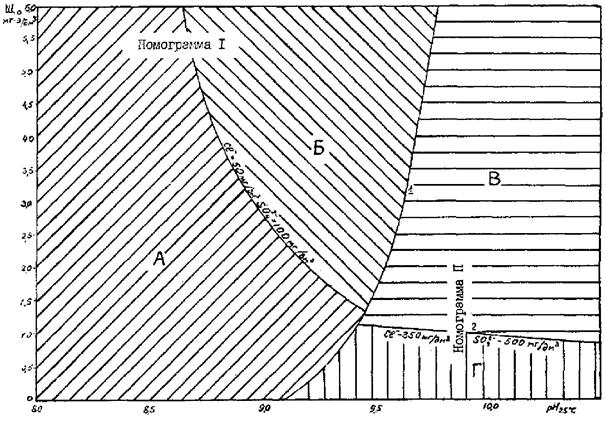

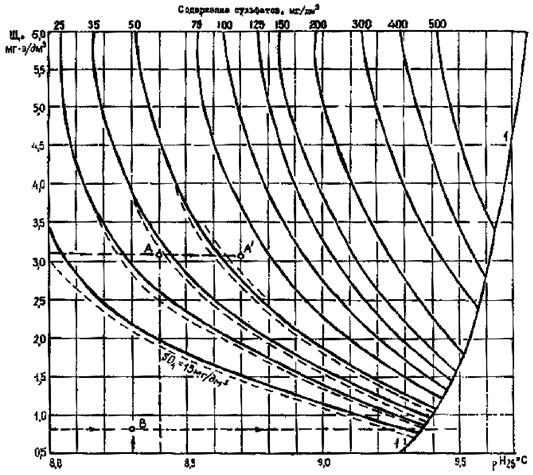

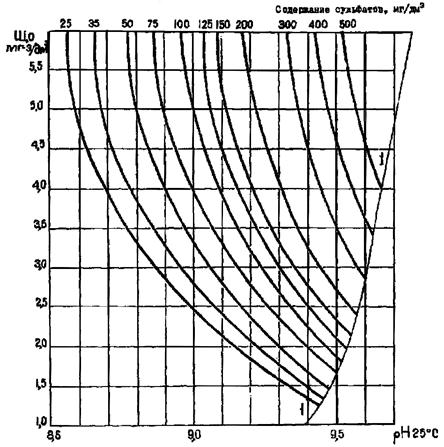

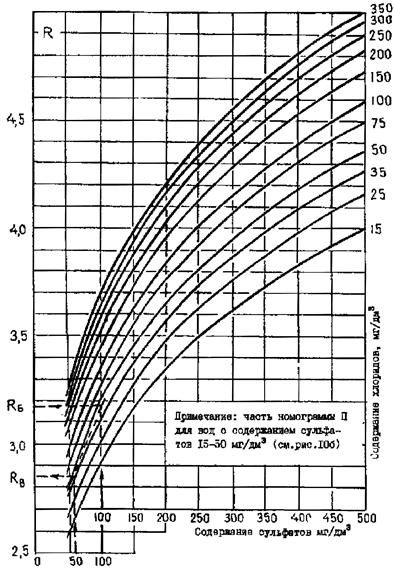

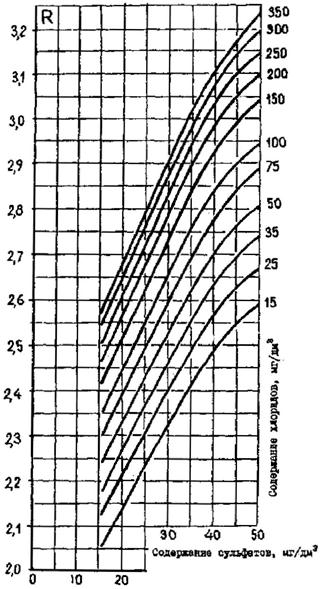

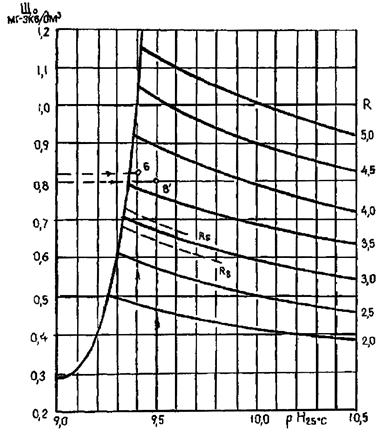

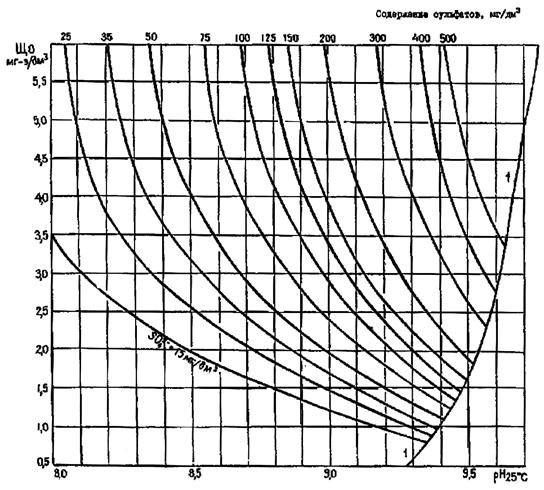

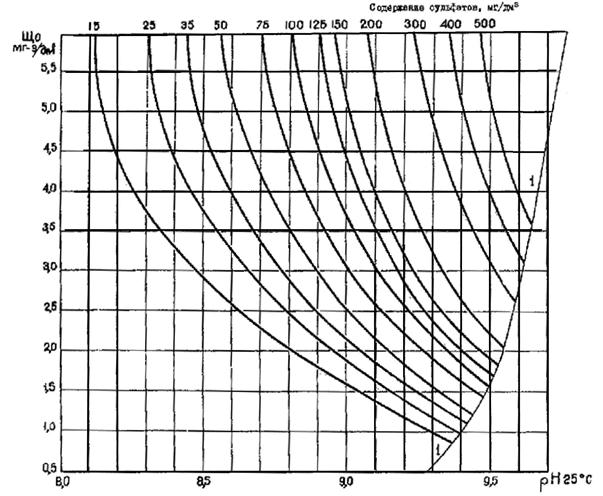

4.10.2 Карбонатный индекс (Ик) сетевой воды во всех точках системы при нагреве сетевой воды в сетевых подогревателях не должен превышать значений, указанных в таблице 4.23.

Таблица 4.23

|

Ик (мг-экв/дм3)2) при значениях рН |

||||

|

не выше 8,5 |

8,51 ÷ 8,80 |

8,81 ÷ 9,20 |

9,21 ÷ 10,00 |

|

|

1 |

2 |

3 |

4 |

5 |

|

70 ÷ 100 |

4,01) |

2,61) |

2,01) |

1,61) |

|

101 ÷ 120 |

3,01) |

2,11) |

1,61) |

1,41) |

|

121 ÷ 140 |

2,5 |

1,9 |

1,4 |

1,2 |

|

141 ÷ 150 |

2,0 |

1,5 |

1,2 |

0,9 |

|

151 ÷ 200 |

1,0 |

0,8 |

0,6 |

0,4 |

|

Примечания: 1) Приведены среднесуточные значения. 2) При рН сетевой воды выше 10,0 величина Ик не должна превышать 0,1 (мг-экв/дм3). |

||||

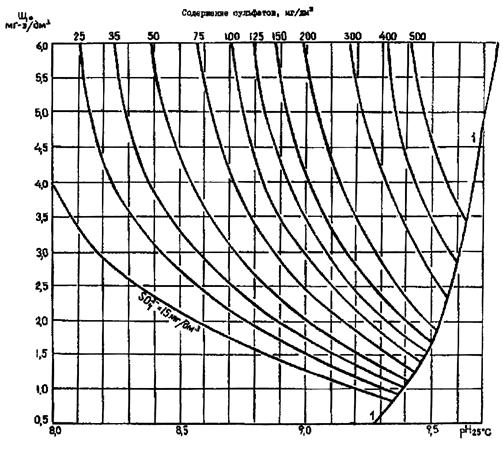

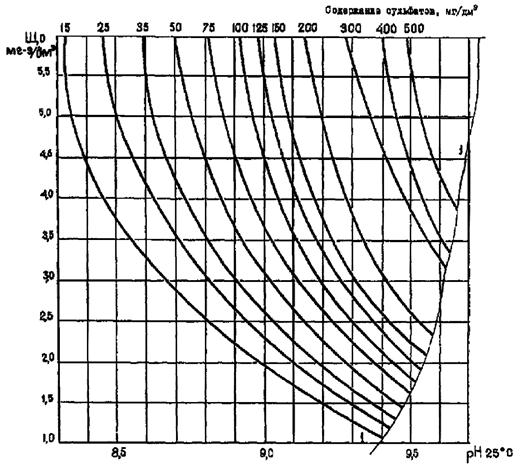

4.10.3 Карбонатный индекс (Ик) сетевой воды во всех точках системы при нагреве сетевой воды в водогрейных водотрубных котлах не должен превышать значений, указанных в таблице 4.24.

Таблица 4.24

|

Ик (мг-экв/дм3)2) при значениях рН |

||||

|

не выше 8,5 |

8,51 ÷ 8,8 |

8,81 ÷ 9,2 |

9,21 ÷ 10,0 |

|

|

1 |

2 |

3 |

4 |

5 |

|

70 ÷ 100 |

3,21) |

2,31) |

1,81) |

1,5 |

|

101 ÷ 120 |

2,01) |

1,51) |

1,21) |

1,01) |

|

121 ÷ 140 |

1,5 |

1,2 |

1,0 |

0,7 |

|

131 ÷ 140 |

1,2 |

1,0 |

0,8 |

0,5 |

|

141 ÷ 150 |

0,8 |

0,7 |

0,5 |

0,3 |

|

Примечания: 1) Приведены среднесуточные значения. 2) При рН сетевой воды выше 10,0 величина Ик не должна превышать 0,1 (мг-экв/дм3)2. |

||||

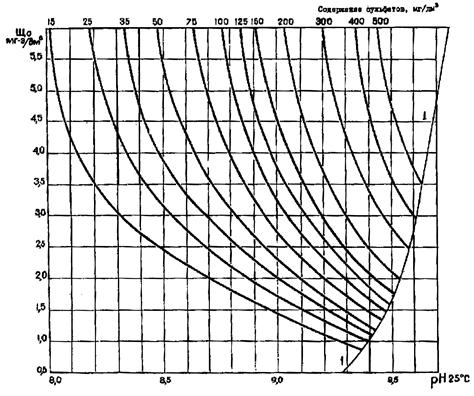

Икп = Икс/(1 + а), (4.1)

где Икп - нормативное значение карбонатного индекса для подпиточной воды закрытых систем теплоснабжения;

Икс - нормативное значение карбонатного индекса сетевой воды, определяется по таблицам 4.23 или 4.24;

а - доля присосов водопроводной воды (%), рассчитываемая по формуле:

а = (Жс - Жп)/(Жв - Жс) ∙ 100 %, (4.2)

где Жс, Жп и Жв - общая жесткость, соответственно, сетевой, подпиточной и водопроводной воды, мг-экв/дм3.

Если жесткость сетевой и водопроводной воды близка, расчет доли присосов допускается определять по щелочности:

а = (Щс – Щn)/(Щв - Щс) ∙ 100 %, (4.3)

где Щс, Щп и Щв - общая жесткость, соответственно, сетевой, подпиточной и водопроводной воды, мг-экв/дм3.

В отсутствии эксплуатационных данных по значению присосов водопроводной воды долю присосов принимать равной 10,00 % при использовании водоводяных кожухотрубных подогревателей и 1,00 % при использовании пластинчатых подогревателей.

4.10.5 Качество подпиточной и сетевой воды открытых систем теплоснабжения и качество воды систем горячего водоснабжения в закрытых системах теплоснабжения должно удовлетворять требованиям к питьевой воде в соответствии с СанПиН 2.1.4.1074-01 [1].

4.10.6 Подпиточная вода открытых систем теплоснабжения должна быть подвергнута коагулированию для удаления из нее органических примесей, если цветность пробы воды при ее кипячении в течение 20 мин. увеличивается сверх нормы, указанной в СанПиН 2.1.4.1074-01 [1].

4.10.7 Непосредственная добавка гидразина и других токсичных веществ в воду систем теплоснабжения не допускается.

4.10.8 Качество подпиточной воды по содержанию свободной углекислоты, значению рН, количеству взвешенных веществ, содержанию нефтепродуктов не должно превышать значений указанных в таблице 4.22.

Содержание растворенного кислорода в подпиточной воде должно быть не более 50 мкг/дм3.

4.10.9 Для удаления кислорода из подпиточной воды должны использоваться деаэраторы термические типа ДА или ДВ по ГОСТ 16860, а также термические деаэраторы других типов, обеспечивающие содержание кислорода в подпиточной воде не более 50 мкг/дм3 [2] п. 6.15.

4.10.10 Использование в закрытых системах теплоснабжения технической воды допускается при наличии термической деаэрации с температурой не менее 100 °С (деаэраторы атмосферного давления). Для открытых систем теплоснабжения деаэрация также должна производиться при температуре не менее 100 °С.