| Информационная система |  |

ООО «Окна Роста - Дмитров»

Конструкции оконные из алюминиевых сплавов

для ограждения балконов и лоджий

Технические условия

ТУ 5271-001-48810984-00

Введены впервые

Срок действия c 01.01.2001 г.

2000 г.

Настоящие технические условия распространяются на конструкции из алюминиевых профильных систем «Provedal» или «Агрисовгаз», сертифицированных в Системе сертификации ГОСТ Р, применяемые для ограждения (остекления) лоджий, балконов, а также различных неотапливаемых помещений и выпускаемые предприятием ООО «Окна Роста».

Область применения изделий устанавливает заказчик (потребитель) в зависимости от условий эксплуатации и нормативов эксплутационных нагрузок в соответствии с действующими строительными нормами и правилами (СНиП) с учетом требований настоящих технических условий и рекомендаций изготовителя.

Требования к монтажу конструкций в части их крепления к строительным элементам устанавливают в рабочей проектной документации в соответствии с конкретными решениями проемов для установки оконных конструкций и технической документации ООО «Окна Роста - Дмитров»

Настоящие технические условия могут быть применены для сертификации изделий в Системе сертификации ГОСТ Р.

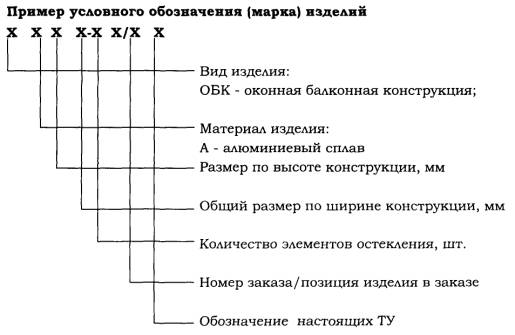

Пример условного обозначения:

Оконная балконная конструкция из алюминиевых сплавов, высотой 1630 мм, общей шириной 2970 мм, количество элементов остекления 5, номер заказа 17, позиция изделия в заказе 2, изготовленная по настоящим техническим условиям:

ОБК А 1630-2970 5 17/2 ТУ 5271-001-48810984-00

В заказе (договоре) на изготовление изделий должны быть приведены: спецификация изделий в заказе, подробное описание конструкции изделий (архитектурный рисунок и вид (схема) открывания, характеристика стекол, цвет, а так же другие требования, отражающие специфику изделия).

При проектировании и устройстве остекления балконов и лоджий следует соблюдать требования СНиП «Жилые здания» и требования СНиП 21-01-97 «Пожарная безопасность зданий и сооружений».

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Изделия должны соответствовать требованиям настоящих технических условий и изготавливаться по рабочим чертежам, утвержденным руководителем предприятия-изготовителя изделий.

Требования настоящих технических условий соответствуют требованиям ГОСТ 21519 на окна из алюминиевых сплавов.

1.2 Конструкция изделий предусматривает раздвижное регулируемое открывание створчатых элементов. Допускается применение оконных конструкций с распашным открыванием. Открывание распашных элементов наружу не допускается.

Конструкции, предназначенные для эксплуатации выше первого этажа, как правило, не должны включать в себя неоткрывающиеся элементы. В случаях применения таких конструкций следует ограничивать их ширину и оговаривать условия безопасности их промывки в инструкции по эксплуатации изделий.

Примеры схем конструкций изделий приведены на рисунках 1 - 15.

Коробки и раздвижные створки изделий представляют собой рамочные элементы, собираемые из алюминиевых профильных заготовок на угловых крепежных деталях.

1.3 Профильные детали из алюминиевых сплавов должны иметь характеристики, не ниже установленных в ГОСТ 22233 для сплавов АД 31Т5.

1.4 Основные размеры

1.4.1 Габаритные размеры и архитектурный рисунок изделий устанавливают в заказе (проекте) на изготовление изделий.

Номинальные размеры элементов изделий, а также другие необходимые размеры указывают в рабочей документации на каждое конкретное изделие.

Максимальные размеры створок изделий устанавливают согласно технической документации с учетом эксплуатационных нагрузок и требований строительных норм и правил.

Площадь открывающихся створок, полотен, как правило, не должна превышать 1,5 м2 (800×1800) мм. Применение изделий, имеющих большую площадь открывающихся элементов, должно быть подтверждено соответствующими прочностными расчетами или гарантиями фирмы-изготовителя.

Одиночное открывающееся распашное окно на короткой стороне углового балкона может иметь ширину до 1000 мм.

1.4.2 Предельные отклонения от габаритных размеров изделий не

должны превышать ![]() мм.

мм.

1.4.3 Предельные отклонения от номинальных размеров элементов изделий и разность длин диагоналей створок и рам не должны превышать значений, установленных в таблице 1.

Таблица 1

В миллиметрах

|

Значение предельных отклонений от номинального размера |

|||||

|

Внутренний размер рамы по высоте и ширине* |

Наружный размер створок по высоте и ширине |

Разница длин диагоналей створок/рам |

Зазор между створками* |

Другие размеры* |

|

|

До 500 |

+1,0 |

-1,0 |

1,0 |

+1,0 |

±1,0 |

|

От 500 до 1500 |

±2,0 |

±1,0 |

2,0/3,0 |

||

|

Св. 1500 |

±2,0 |

±1,5 |

3,0/4,0 |

||

Примечание. В многоэлементных конструкциях размеры, отмеченные знаком «*», проверяют после монтажа изделий.

1.4.4 Допустимые предельные отклонения от номинальных размеров сечения профильных элементов из алюминиевых сплавов приведены в таблице 2.

Таблица 2

В миллиметрах

|

Градация номинальных размеров |

Значение предельных отклонений |

|

|

Ширина, высота сечения профилей |

До 50 (вкл.) |

±0,3 |

|

св. 50 |

±0,4 |

|

|

Толщина наружной стенки профилей |

До 3 (вкл.) |

±0,2 |

|

Св. 3 |

±0,3 |

|

|

Размер ширины паза под уплотнительные прокладки и штапик |

- |

±0,3 |

|

Другие размеры |

- |

±0,5 |

1.4.5 Профильные детали из алюминиевых сплавов должны иметь правильную геометрическую форму по поперечному сечению.

Отклонение от продольной прямолинейности сторон профилей не должны превышать 1,0 мм на 1,0 м длины.

1.5 Характеристики

1.5.1 Основные эксплуатационные характеристики изделий приведены в таблице 3.

Таблица 3

|

Значение |

|

|

Приведенное сопротивление теплопередаче, м2 °С/Вт, не менее* |

0,1 |

|

Звукоизоляции, дБА, не менее |

20 |

|

Общий коэффициент светопропускания* |

0,65 - 0,75 |

|

Воздухопроницаемость при ΔР = 10 Па, м3/(ч.м2) |

5 - 15 |

|

Безотказность, цикл «открывания-закрывания», не менее* |

15000 |

|

Сопротивление ветровой нагрузке, Па, не менее |

200 |

Примечание. Знаком «*» помечены показатели, имеющие справочные значения.

1.5.4 Конструкция нижних профилей коробок (рам) должна обеспечивать надежный отвод влаги (конденсата). Рекомендуется выборка сливных отверстий, под каждым элементом остекления; размеры, число и расположение отверстий устанавливают в рабочих чертежах.

1.5.5 Стекла изделий устанавливают в рамочные элементы на уплотняющих прокладках из эластомерных материалов, касание стекла алюминиевых поверхностей не допускается.

1.5.6 Уплотнение мест сопряжений раздвижных створок и рам производят при помощи щеточных, фетровых, а уплотнение распашных створок - эластомерных уплотняющих прокладок.

1.5.7 Прилегание прокладок должно быть плотным, препятствующим проникновению воды.

Прочность (несущая способность) углового соединения - не менее 500 Н (по схеме А ГОСТ 23166).

1.5.9 Для повышения герметичности при сборке угловых соединений применяют водостойкие клеи-герметики.

Дефекты покрытия различимые невооруженным глазом с расстояния 1 м при естественном освещении 300 лк - не допускаются.

1.5.11 Створки перемещаются на двух нижних роликах. Ролики устанавливают в тележке, конструкция которой предусматривает регулировку положения ролика по высоте. Ролики для перемещения створок массой выше 500 Н должны иметь спаренную конструкцию (два ролика на одной тележке).

Створки не должны самопроизвольно перемещаться из положения «открыто» или «закрыто».

1.5.13 С целью обеспечения требований пожарной безопасности створки должны открываться с наружной стороны или разбиваться ударом молотка в кромку (периферийную зону) стекла.

Класс защиты стекла рекомендуется не ниже СМ2 по ГОСТ Р 51136.

1.5.14 Изделия с раздвижными створками должны иметь регулируемые ограничители, препятствующие выпадению створок.

1.5.15 Оконные приборы должны отвечать следующим требованиям:

сопротивление статической нагрузке, действующей на запорные приборы и ручки, - не менее 500 Н;

сопротивление крутящему моменту сил, приложенных к ручке, - не менее 150 Н ∙ м;

сопротивление нагрузке, приложенной к ограничителю угла открывания в режиме проветривания, - не менее 500 Н;

усилие, прикладываемое к створкам изделий для их открывания, не должно превышать 50 Н;

усилие, прикладываемое к распашным створкам при их закрывании до требуемого сжатия уплотняющих прокладок, - не более 120 Н.

1.5.16 Вес открывающихся элементов изделий (створок) не должен превышать 500 Н (расчетный показатель).

Изготовление изделий с открывающимися элементами, вес которых превышает 500 Н, должно быть подтверждено прочностными расчетами конструкций и фурнитуры или результатами соответствующих испытаний.

1.5.17 Пластмассовые детали оконных приборов рекомендуется испытывать на искусственное старение под воздействием температуры (+70) °С в течение 1000 часов с одновременным воздействием УФ излучения.

1.6 Требования к комплектующим изделиям

1.6.1 Материалы и комплектующие детали, применяемые для изготовления оконных конструкций, должны соответствовать требованиям стандартов, технических условий, технических свидетельств, договоров на поставку, утвержденных в установленном порядке. Качество материалов должно быть подтверждено сертификатами качества (соответствия), техническими свидетельствами, результатами испытаний в независимых испытательных центрах.

1.6.2 Для изготовления непрозрачной части окон применяют алюминиевые профили фирмы «Provedal», Испания или «Агрисовгаз», Россия.

Профильные детали изделий должны иметь анодно-окисное или защитно-декоративное покрытие порошковыми эмалями по ГОСТ 9.301, ГОСТ 9.031.

Толщина анодного покрытия должна быть не менее 20 мкм, а эмалинвого покрытия - не менее 60 мкм.

Покрытия должны быть стойкими к воздействию климатических факторов. Долговечность покрытия - не менее 20 лет (показатель вводится в действие с 01.07.2002 г.).

Цвет и качество внешнего вида покрытия должны соответствовать образцам-эталонам предприятия-изготовителя.

1.6.3 Для остекления изделий применяют закаленное стекло толщиной от 3,0 до 8,0 мм по ГОСТ 30698 или другим нормативным документам, утвержденным в установленном порядке.

По требованию проектной организации (или заказчика) допускается производить остекление изделий стеклопакетами по ГОСТ 24866, а также листовым стеклом толщиной не менее 5 мм по ГОСТ 111.

1.6.4 Кромки закаленных стекол открывающихся створок должны быть прошлифованы, с ребер кромок должна быть снята фаска.

1.6.5 Уплотняющие прокладки и полимерные детали запирающих приборов должны быть изготовлены из атмосферо-морозостойких материалов.

Долговечность уплотняющих прокладок - по ГОСТ 23166.

1.6.6 Крепежные стальные детали, соприкасающиеся с алюминиевыми элементами, должны быть выполнены из нержавеющей кислотостойкой стали или иметь цинковое или кадмиевое покрытие по ГОСТ 9.303 толщиной не менее 15 мкм.

1.7 Комплектность

1.7.1 Комплект поставки изделий определяется условиями договора (заказа) на поставку изделий.

1.7.2 Створки должны поставляться в собранном виде.

Оконные приборы, нащельники, сливы, монтажные крепежные элементы поставляют в отдельной упаковке в комплекте с изделиями.

Элементы рам могут поставляться в виде подготовленных к монтажу деталей.

1.7.3 В комплект поставки могут входить детали и изделия для облицовки стеновых ограждений балконов и лоджий: поливинилхлоридные и алюминиевые облицовки по НД, утвержденной в установленном порядке.

1.7.4 В комплект поставки должны входить документ о качестве (паспорт), инструкция по эксплуатации и руководство по монтажу изделий.

1.8 Упаковка и маркировка

Упаковка изделий должна обеспечивать сохранность изделий при хранении, транспортировании и погрузочно-разгрузочных работах.

Требования к упаковке изделий устанавливают в договоре на поставку в зависимости от условий транспортирования и хранения изделий.

Для упаковки используют упаковочную бумагу по ГОСТ 8828, полиэтиленовую пленку по ГОСТ 10354 или другие упаковочные и перевязочные материалы по НД.

Профили рам и комплектующих погонажных элементов упаковывают в пачки и плотно перевязывают упаковочными материалами по НД.

Не установленные на изделие приборы, части приборов, крепежные детали или другие комплектующие должны быть завернуты в отдельные пакеты или картонные коробки.

По согласованию с изготовителем допускаются другие виды упаковки изделий.

Каждую упаковку маркируют бирками или этикетками с указанием номера заказа, марки деталей, количества в штуках или погонных метрах, даты упаковки, штампа технического контроля.

2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

2.1 Изделия должны быть безопасны при эксплуатации.

2.2 Полимерные комплектующие детали изделия должны иметь гигиеническое заключение, оформленные в установленном порядке.

2.3 Применяемость изделий в строительных конструкциях с повышенными (специальными) требованиями к пожароопасности, агрессивности среды и ударопрочности подтверждается заключением соответствующих органов в установленном порядке.

2.4 Требования безопасности и охраны окружающей среды при производстве изделий, а также порядок их контроля должны отвечать требованиям действующей НД, санитарным, пожарным и строительным нормам и правилам.

2.5 Наружные изделия должны выдерживать ветровую нагрузку по СНиП 2.01.07-85.

2.6 Рекомендуемые толщины стекол в случае остекления конструкции стеклопакетами со стеклами по ГОСТ 111 приведены в таблице 4.

Таблица 4

|

Класс изделий по сопротивлению ветровой нагрузке по ГОСТ 23166 |

Ширина стеклопакета, мм |

||

|

До 700 |

Св. 700 до 1000 |

||

|

До 1000 |

В |

3 |

4 |

|

Г |

3 |

3 |

|

|

Д |

3 |

3 |

|

|

Св. 1000 до 1300 |

В |

4 |

4 |

|

Г |

3 |

4 |

|

|

Д |

3 |

3 |

|

|

Св. 1300 до 1600 |

В |

4 |

4 |

|

Г |

4 |

4 |

|

|

Д |

3 |

4 |

|

|

Св. 1600 до 1800 |

В |

5 |

5 |

|

Г |

4 |

4 |

|

|

Д |

4 |

4 |

|

3 ПРАВИЛА ПРИЕМКИ

3.1 Изделия должны быть приняты техническим контролем предприятия-изготовителя, на соответствие требованиям настоящих технических условий, а также условий, определенным в договоре (заказе) на изготовление и поставку изделий.

3.2 Изделия принимают партиями. Партией считается число изделий, отгружаемое по конкретному заказу, оформленное одним документом о качестве (паспортом).

Номер заказа на изделие должен отражать конкретный тип изделия, его конструкцию и другие требования, установленные в проекте, заказе или спецификации и согласованные с заказчиком. При этом устанавливают вариант остекления, тип профиля, наличие оконных приборов, требования к внешнему виду и другие сведения по требованию потребителя (заказчика).

3.3 Подтверждением приемки изделий техническим контролем предприятия-изготовителя является маркировка изделий и оформление паспорта или другого документа о качестве.

3.4 Потребитель имеет право производить контрольную проверку (приемку) качества изделий, соблюдая изложенные в настоящем разделе правила приемки.

По договоренности сторон приемка изделий потребителем может производиться на складе изготовителя, на складе потребителя или в ином, оговоренном в договоре на поставку, месте.

По требованию потребителя изготовитель должен предоставить потребителю результаты сертификационных испытаний изделий.

3.5 При обнаружении дефектов (в том числе скрытых дефектов, приведших к нарушению эксплуатационных характеристик изделия в течение гарантийного срока эксплуатации), потребитель вправе потребовать замену или ремонт дефектных изделий за счет изготовителя или применить к изготовителю штрафные санкции в установленном порядке.

3.6 Требования к качеству готовой продукции, установленные в настоящих ТУ, подтверждают приемо-сдаточными испытаниями деталей и элементов изделий на предприятии-изготовителе.

При приемке готовой продукции детали принимают поштучно, методом сплошного контроля.

Детали, не прошедшие приемо-сдаточные испытания хотя бы по одному показателю, бракуются.

При приемно-сдаточных испытаниях контролируют требования, установленные в следующих пунктах настоящих технических условий: 1.4.2; 1.4.3; 1.5.7; 1.5.10; 1.5.12.

Контроль прочности угловых соединений по ТУ 5271-002-48810984-00.

3.7 Периодические производственные испытания, проводимые службой качества предприятия изготовителя, производят после монтажа изделия на строительном объекте.

При этом контролируют показатели:

предельные отклонения от номинальных размеров;

внешний вид изделий;

работу приборов фурнитуры;

комплектацию изделия согласно заказу на изготовление.

Если периодические испытания по какому-либо показателю имеют отрицательный результат, контрольную и последующую партии изделий подвергают (по этому показателю) сплошному контролю.

При положительном результате сплошного контроля возвращаются к периодическим испытаниям.

Результаты этого вида испытания подтверждают актом сдачи-приемки изделия потребителю.

3.8 Требования, установленные в пунктах 1.5.1; 1.5.2; 1.5.3; 1.5.8; 1.5.10; 1.5.12 подтверждают результатами квалификационных испытаний при постановке продукции на производство, сертификационных испытаниях изделий, а также при внесении изменений в конструкцию изделий или технологию их изготовления.

3.9 Порядок проведения входного контроля качества, а также порядок проведения операционного производственного контроля устанавливают в технологическом регламенте.

3.10 Каждая партия изделий (или изделие) сопровождается документом о качестве (паспортом), подтверждающим соответствие качества изделий требованиям настоящих технических условий.

3.11 В документе о качестве (паспорте) указывают:

наименование предприятия-изготовителя, его адрес;

сведения о сертификации изделий;

номер настоящих технических условий;

номер заказа (договора) на изготовление изделий;

номера изделий и их количество по позициям заказа;

краткое описание конструкции и технические характеристики изделий (включая марку стекол и вид отделки профилей);

дату отправки;

подпись ответственного лица.

3.12 Для приемки рекомендуется использовать планы контроля качества, установленные в таблице 5.

Таблица 5

|

Объем партии, шт. |

Объем выборки, шт. |

Приемочное число |

|

|

Малозначительные дефекты |

Критические и значительные дефекты |

||

|

От 1 до 12 |

Сплошной контроль |

3 |

0 |

|

13 - 25 |

5 |

3 |

0 |

|

26 - 50 |

8 |

4 |

0 |

|

51 - 90 |

12 |

5 |

0 |

|

91 - 150 |

18 |

7 |

1 |

|

151 - 280 |

26 |

10 |

2 |

|

281 - 500 |

38 |

14 |

2 |

Примечание. К значительным и критическим дефектам относят: дефекты, ведущие к потери эксплуатационных характеристик, неустранимые без замены части изделия (поломка профиля или оконных приборов, треснувший стеклопакет и др.), превышение предельных отклонений размеров более чем в 1,5 раза от установленных в ТУ, разукомплектованностъ изделий. К малозначительным дефектам относят устранимые дефекты: незначительные повреждения поверхности, неотрегулированные оконные приборы и петли, а также превышение предельных отклонений размеров менее чем в 1,5 от установленных в ТУ.

При проверке контролируют целостность и комплектацию изделий, а также требования, подтверждаемые приемо-сдаточными испытаниями готовой продукции.

В случае превышения числа окон с дефектами браковочного числа, установленного в таблице, партию изделий бракуют.

3.13 В договоре на изготовление (поставку) изделий между изготовителем и потребителем допускается устанавливать другие правила приемки изделий.

3.14 Площадь готовых изделий определяют по номинальным габаритным размерам и вычисляют (учитывают) с точностью до 0,01 м2.

4 МЕТОДЫ КОНТРОЛЯ

4.1 Методы контроля при проведении приемо-сдаточных испытаний.

4.1.1 Предельные отклонения от номинальных размеров определяют при помощи металлической измерительной рулетки по ГОСТ 7502, штангенциркуля по ГОСТ 166, набора щупов по ТУ 2-034-225-87 согласно ГОСТ 26433.1, ГОСТ 26433.2.

4.1.2 Качество отделочного и защитно-декоративного покрытия проверяют визуально, путем сравнения с образцом-эталоном, утвержденным руководителем предприятия-изготовителя.

Дефекты покрытия, различимые невооруженным глазом с расстояния 1 м при освещенности 300 лк, не допускаются.

4.1.3 Наличие и расположение отверстий для отвода воды, оконных приборов, крепежных и других деталей проверяют визуально.

4.1.4 Проверку надежности работы оконных приборов проверяют путем пятиразового открывания-закрывания створных элементов и запирающих приборов после сборки и монтажа изделия.

4.2 Порядок проведения испытаний при входном контроле комплектующих материалов и изделий, а также при производственном операционном контроле качества устанавливают в технологическом регламенте.

4.3 Испытания прочности (несущей способности) угловых соединений - по ТУ 5271-002-48810984-00.

4.4 Порядок проведения испытаний при приемочном контроле после монтажа изделий.

4.4.1 Предельные отклонения от номинальных размеров сборочных элементов и разницу диагоналей проверяют металлической рулеткой по ГОСТ 7502.

Отклонение от прямолинейности сторон профилей определяют путем приложения строительного уровня по ГОСТ 9416 к испытываемой детали и замерам наибольшего зазора при помощи щупов по ТУ 2-034-225-87.

4.4.2 Плотность прилегания уплотняющих прокладок в притворах проверяют визуально.

4.4.3 Работу оконных приборов проверяют путем пятиразового открывания-закрывания.

4.5 Методы контроля при проведении классификационных (сертификационных) испытаний.

4.5.1 Сопротивление теплопередаче изделия определяют по ГОСТ 26602.1.

4.5.2 Звукоизоляцию определяют по ГОСТ 26602.3.

4.5.3 Сопротивление воздухо- водопроницанию по ГОСТ 26602.2.

4.5.3 Сопротивление статическим нагрузкам определяют по ГОСТ 23747.

4.5.4 Прочность (несущую способность) угловых соединений определяют по ТУ 5271-002-48810984-00.

4.5.5 Долговечность определяют по методикам, утвержденным в установленном порядке.

5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 Изделия транспортируют всеми видами транспорта в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

5.2 При транспортировании изделий железнодорожным транспортом направление остекления должно совпадать с направлением движения транспорта.

5.3 Изделия должны храниться в крытых сухих помещениях, створки и стеклянные детали хранят в вертикальном положении под углом 10 - 15 °С на деревянных подкладках рассортированными по типам и размерам.

Между остекленными изделиями должны быть проложены прокладки одинаковой толщины.

5.4 Условия хранения, транспортирования, а также погрузки и выгрузки изделий должны обеспечивать их полную сохранность.

6 ОБЩИЕ УКАЗАНИЯ ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

6.1 Эксплуатацию изделий следует производить в соответствии с «Инструкцией по эксплуатации оконных конструкций для остекления балконов и лоджий», утвержденной руководителем предприятия-изготовителя.

6.2 Проведение монтажных работ должно производиться специализированными строительными организациями, имеющими лицензию на право производства указанных работ.

По требованию потребителя (заказчика) изготовитель (поставщик) изделий должен предоставлять ему типовое руководство по монтажу конструкций остекления балконов и лоджий, утвержденное руководителем предприятия-изготовителя.

Требования к монтажу изделий уточняют в проектной документации.

6.3 Заделка монтажных зазоров между изделиями и откосами проемов стеновых конструкций должна быть плотной и герметичной.

6.4 Конструкция узлов примыкания должна обеспечивать надежный отвод дождевой воды и конденсата наружу. Не допускается проникновение влаги внутрь стеновых конструкций и помещений.

6.5 При выборе заполнения монтажных зазоров следует учитывать эксплуатационные температурные изменения габаритных размеров изделий.

6.6 В качестве крепежных элементов для монтажа изделий следует применять:

гибкие анкеры в комплекте с шурупами и дюбелями;

строительные дюбели;

специальные монтажные шурупы.

Не допускается использование для монтажного крепления изделий герметиков, клеев, пеноутеплителей, а также строительных гвоздей.

6.7 Расстояние между крепежными элементами при монтаже изделий не должно превышать 600 мм.

6.8 Для заполнения монтажных зазоров (швов) применяют силиконовые герметики, предварительно спрессованные уплотнительные ленты (компрессионные ленты), изолирующие пенополиуретановые шнуры, пеноутеплители и другие материалы, имеющие гигиенический сертификат и обеспечивающие требуемые эксплуатационные показатели швов.

6.9 Для фиксации размеров между коробкой (рамой) изделия и строительным проемом применяют специальные алюминиевые клинья или клинья из твердолиственных пород древесины.

6.10 Отклонение от вертикали и горизонтали профилей коробок не должно превышать 1 мм на 1 м высоты (длины).

6.11 Закраска швов не рекомендуется.

6.12 Монтажная толщина компрессионных лент (плотность сжатия в рабочем положения) должна составлять 20 % от номинальной толщины.

7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель гарантирует соответствие изделий требованиям настоящих технических условий при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации изделий.

Гарантийный срок службы (эксплуатации) изделий устанавливают в договоре между изготовителем и потребителем, но не менее 3 лет со дня отгрузки изделий изготовителем.

Рекомендуется заключение договора о гарантийном обслуживании изделий между потребителем (заказчиком) и изготовителем.

Перечень стандартов, на которые даны ссылки в настоящих ТУ

|

Стекло листовое. Технические условия. |

|

|

Штангенциркули. Технические условия. |

|

|

ГОСТ 7502-89 |

Рулетки измерительные металлические. Технические условия. |

|

Бумага-основа и бумага двухслойная водонепроницаемая упаковочная. |

|

|

Уровни строительные. Технические условия |

|

|

Пленка полиэтиленовая. Технические условия. |

|

|

ГОСТ 21519-87 |

Окна и балконные двери из алюминиевых сплавов. Общие технические условия. |

|

ГОСТ 22233-94 |

Профили прессованные из алюминиевых сплавов ограждающих строительных конструкций. Технические условия. |

|

Блоки оконные. Общие технические условия. |

|

|

Стеклопакеты клееные строительного назначения. Технические условия. |

|

|

Блоки оконные и дверные. Методы определения сопротивления теплопередаче. |

|

|

Блоки оконные и дверные. Методы определения воздухо- водопроницаемости. |

|

|

Блоки оконные и дверные. Метод определения звукоизоляции |

|

|

Стекло закаленное строительное. Технические Условия. |

|

|

Стекла защитные многослойные. Общие технические условия |

|

|

ЕСЭКС. Покрытия анодно-оксидные полуфабрикт из алюминия и его сплавов. Общие требования и методы контроля. |

|

|

ЕСЭКС. Покрытия металлические и не Металлические неорганические. Общие Требования. |

|

|

ЕСЭКС. Покрытия металлические и не металлические неорганические. Общие требования к выбору. |

СОДЕРЖАНИЕ

|

2 требования безопасности и охраны окружающей среды.. 6 5 транспортирование и хранение. 9 |