| Информационная система |  |

Министерство автомобильной промышленности СССР

__________________

ГИПРОДВИГАТЕЛЬ

ОБЩЕСОЮЗНЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ МАШИНОСТРОЕНИЯ,

ПРИБОРОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ

ЦЕХИ МЕТАЛЛОПОКРЫТИЙ

ОНТП 05-86*

МИНАВТОПРОМ

Утверждены

Минавтопромом

протокол № 2 от 5 марта 1986 г.

по согласованию с

ГКНТ СССР и Госстроем СССР

от 30.12.85 № 45-1246

Москва - 1987

«Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Цехи металлопокрытий» разработаны Государственным институтом по проектированию заводов автомобильных двигателей и приборов (Гипродвигатель, г. Ярославль) Минавтопрома с участием Государственного института по проектированию заводов автомобильной промышленности (Гипроавтопром) Минавтопрома, Государственного института по проектированию заводов тяжелого машиностроения (Гипротяжмаш) Минтяжмаша, Государственного института по проектированию станкостроительных, инструментальных, абразивных заводов и заводов кузнечно-прессового машиностроения (Гипростанок) Минстанкопрома, Харьковского государственного проектного института (ХГПИ).

В настоящем издании учтено изменение № 1, утвержденное Минавтопромом.

Настоящие нормы согласованы с ГУПО МВД СССР (№ 7/6/804 от 23 марта 1987 г.) и Министерством здравоохранения СССР (№ 122-5/13-4 от 6 января 1987 г.).

Директор института «Гипродвигатель» В.А. Шлапак

Главный инженер Ю.П. Соломахин

Руководитель разработки В.В. Беликов

|

Министерство

автомобильной промышленности СССР |

Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Цехи металлопокрытий |

ОНТП 05-86* Минавтопром |

|

Взамен ОНТП 05-83 Минавтопром |

|

Внесены

Государственным институтом по проектированию заводов автомобильных двигателей

и приборов |

Утверждены

Минавтопромом протокол № 2 |

Срок

введения в действие |

1. ОБЩАЯ ЧАСТЬ

1.1. Общие положения

1.1.1. Настоящие нормы технологического проектирования распространяются на разработку проектов строительства, реконструкции, расширения, технического перевооружения цехов (участков) металлопокрытий предприятий машиностроения, приборостроения и металлообработки с единичным, мелкосерийным, среднесерийным, крупносерийным и массовым характером производства.

1.1.2. Введение в проекты цехов металлопокрытий автоматических систем управления технологическими процессами (АСУ ТП) и гибких производственных систем (ГПС) следует предусматривать в соответствии с отраслевыми планами внедрения АСУ ТП и ГПC.

1.2. Классификация цехов по серийности производства

По серийности производства цехи металлопокрытий следует классифицировать как единичные, мелко-, средне-, крупносерийные и массовые. В одном цехе одновременно может осуществляться производство покрытий с разной серийностью. Производство цеха следует относить к тому типу серийности, который является в данном цехе преобладающим.

В табл. 1 приведена классификация цехов по серийности производства.

1.3.1. Организация основного производственного процесса, обслуживания производства и материальной подготовки производства.

1.3.1.1. Создание основных и вспомогательных подразделений в составе цеха должно производиться в зависимости от конструктивно-технологических особенностей покрываемых деталей, технологических процессов, программы выпуска, типа производства и исходя из условий разделения и кооперации труда.

Состав цеха:

а) Основные производственные подразделения:

- подготовки и получения покрытия (гальванические залы);

- шлифования и полирования;

- дробеструйной и гидропескоструйной очистки;

- обезжиривания в органических растворителях;

- ультразвукового обезжиривания;

- монтажа и демонтажа деталей;

- источников постоянного тока;

- пультов и щитов управления;

- ультразвуковых генераторов;

- снятия некачественных покрытий.

б) Вспомогательные производственные подразделения:

- централизованного приготовления, корректировки, фильтрации, аварийного слива, регенерации растворов и извлечения металлов;

- холодильных установок;

- сбора и перекачки сточных вод;

- приточной и вытяжной вентиляции;

- ремонта и изоляции подвесок;

- контроля качества обработки;

- изготовления и накатки кругов, оклейки шлифовальных лент, приготовления мастик и паст;

- турбовоздуходувок;

- приготовления обессоленной воды;

- автоматических систем управления технологическими процессами (АСУТП) и вычислительной техники;

- ремонтные площадки электриков, механиков;

- склады (кладовые) деталей;

- кладовая химикатов;

- кладовая вспомогательных материалов;

- кладовая растворителей;

- кладовая кислот;

- площадка оборудования для механизированной уборки помещения;

- экспресс-лаборатория;

- кладовая инструмента, оснастки, чертежей и эталонов покрытий;

- трансформаторные подстанции.

Состав цеха должен уточняться в зависимости от конкретных условий проектируемого предприятия.

1.3.1.2. При определении состава цеха необходимо исходить из того, что соответствующими службами предприятия централизованно должно осуществляться:

а) по функции обслуживания:

- разработка управляющих программ;

- выполнение работ, связанных с обслуживанием и всеми видами ремонта оборудования;

- изготовление и капитальный ремонт оснастки, инструмента и приспособлений (кроме накатки кругов, ремонта и изоляции подвесок);

- поддержание в рабочем состоянии зданий и сооружений;

- выполнение транспортных и погрузочно-разгрузочных работ, связанных с перемещением материалов, полуфабрикатов и готовой продукции в цех и из цеха металлопокрытий;

- удовлетворение биологических, социально-культурных и бытовых потребностей работающих в процессе производства;

б) по функции материальной подготовки производства:

- снабжение материалами, покупным инструментом и т.д.

Таблица 1

|

Площадь поверхности покрытия, м2/год |

Состав оборудования и средств механизации и автоматизации |

|||

|

Механическая обработка деталей под нанесение и после нанесения покрытий |

Процессы приготовления и транспортирования растворов и электролитов |

Процессы получения покрытий |

||

|

Единичное и мелкосерийное |

До 50000 |

1. Шлифовально-полировальные станки одно- и двухсторонние 2. Барабанные и вибрационные установки |

Средства малой механизации (ручные тележки, электротележки с установленными на них емкостями, насосами, фильтрами, дозаторами) |

Одно- и многопроцессорные автоматические линии Механизированные линии с управлением «от кнопки на операцию» Ванны, обслуживаемые тельферами и вручную |

|

Среднесерийное |

От 50000 до 150000 |

1. Агрегатные станки с поворотными столами 2. Шлифовально-полировальные станки одно- и двухсторонние 3. Барабанные и вибрационные установки |

В основном средства малой механизации |

Одно- и многопроцессорные автоматические линии |

|

Крупносерийное |

От 150000 до 300000 |

1. Агрегатные станки с поворотными столами 2. Шлифовально-полировальные станки одно- и двухсторонние 3. Барабанные и вибрационные установки |

Централизованное приготовление растворов и электролитов, в основном подача по трубопроводам, для части растворов - средствами малой механизации |

Одно- и многопроцессорные автоматические линии |

|

Массовое |

Свыше 300000 |

1. Специальные станки |

Централизованное приготовление растворов и электролитов и перемещение их по трубопроводам, средства малой механизации |

Автоматические линии с жестким единичным циклом и автооператорные автоматические линии |

|

2. Агрегатные станки: - с поворотными столами - с транспортерами - с конвейерами |

Автоматизированная система корректировки растворов и электролитов |

Автоматические линии с жестким единичным циклом и автооператорные линии |

||

|

3. Шлифовально-полировальные станки одно- и двухсторонние |

||||

|

4. Барабанные и вибрационные установки |

||||

Примечание. Серийность производства следует определять с учетом ГОСТ 14.004-83.

1.3.1.3. При наличии на предприятии двух и более цехов металлопокрытий создание указанных ниже подразделений в каждом цехе или централизованно для всех цехов должно определяться на основе технико-экономических расчетов.

К этим подразделениям относятся подразделения:

ремонта и изоляции подвесок;

изготовления и накатки кругов, склейки шлифовальных лент, приготовления мастик и паст;

турбовоздуходувок;

приготовления обессоленной воды;

экспресс-лаборатории.

1.4. Фонды времени

1.4.1. Количество рабочих дней в году при 5-дневной рабочей неделе: 253.

1.4.2. Режим работы:

- для гибких производственных систем - трехсменный;

- для автоматических линий, не входящих в ГПС, и остального производственного оборудования - двухсменный.

Режим работы цеха должен уточняться заданием на проектирование предприятия.

1.4.3.* Эффективные годовые фонды времени работы оборудования и рабочих следует принимать по «Общесоюзным нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Фонды времени работы оборудования и рабочих».

|

ОНТП 15-86 |

|

Минстанкопром |

2. РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ И РАБОЧИХ МЕСТ

2.1. Расчет количества производственного оборудования

2.1.1. Расчет автоматических и механизированных линий

Расчетный такт работы автоматических и механизированных линий должен определяться по формуле

tp = Tq60/P, (2.1)

где tp - расчетный такт работы линии, мин;

Т - эффективный годовой фонд времени работы оборудования, ч;

q - количество одновременно выдаваемых подвесок (барабанов), шт.;

Р - годовая программа по количеству подвесок (барабанов) , шт.

Годовая программа по количеству подвесок (барабанов) определяется по загрузочной ведомости исходя из максимальной плотности завески деталей или по формуле

Р = F/Sc, (2.2)

где F - годовая программа по площади поверхности покрытия, м2;

Sc - средняя загрузка на подвеску или в барабан по площади поверхности деталей, м2.

Средняя загрузка в барабан определяется по табл. 2.

Среднюю загрузку на подвеску следует рассчитывать по формуле

Sc = fj, (2.3)

где f - площадь, ограниченная контуром подвески, м2;

j - средняя норма загрузки деталей на 1 м2 площади подвески, м2 (принимается по табл. 3).

Таблица 2

|

Средняя норма загрузки деталей по площади их поверхности, м2, при вместимости приспособления, дм3 (л) |

|||||

|

2,5 |

6,5 |

12 |

50 |

100 |

|

|

Барабан |

- |

0,65 |

1,1 |

3,0 |

4,6 |

|

Колокол |

0,2 |

0,33 |

0,6 |

1,5 |

2,3 |

Примечание. Допускается определять загрузку барабана (колокола) по насыпной плотности деталей и по коэффициенту заполнения деталями объема барабана (колокола). Коэффициент следует принимать равным: для барабанов - 0,55, для колоколов - 0,10 - 0,15.

Расчетное количество линий следует определять по формуле

Пр = F/(TQ), (2.4)

где Пр - расчетное количество линий;

Q - производительность линии, м2/ч.

Производительность линии:

- для существующих конструкций принимается по паспортным данным или (при несоответствии продолжительности операции загрузки на подвеску) пересчитывается по формуле

Q = 60qScm/t, (2.5)

где m - количество позиций в ванне покрытия (для автооператорных линий - во всех ваннах покрытий);

t - продолжительность процесса, мин (определяется по формуле (2.10) или по технологическому процессу);

- для вновь проектируемых линий определяется по формуле

Q = 60qSc/(tpКи), (2.6)

где Ки - максимально допустимый коэффициент использования оборудования.

Таблица 3

|

Средние нормы загрузки на 1 м2 площади, ограниченной контурами подвески, м2 |

|

|

1. Получение металлических покрытий из щелочных (в том числе цианидных) электролитов |

|

|

1.1. Цинкование |

|

|

1.1.1. мелких деталей |

1,15 - 1,3 |

|

1.1.2. средних деталей |

1,5 |

|

1.1.3. крупных деталей |

1,15 |

|

1.2. Меднение мелких и средних деталей |

1,15 - 1,3 |

|

1.3. Серебрение |

1,0 |

|

1.4. Оловянирование |

1,3 |

|

1.5. Кадмирование |

|

|

1.5.1. мелких деталей |

1,15 - 1,3 |

|

1.5.2. средних деталей |

1,15 |

|

1.5.3. крупных деталей |

1,15 |

|

2. Получение металлических покрытий из кислых электролитов |

|

|

2.1. Никелирование |

1,0 - 1,15 |

|

2.2. Меднение |

1,0 - 1,15 |

|

2.3. Цинкование |

1,0 - 1,3 |

|

2.4. Хромирование |

|

|

2.4.1. декоративное |

0,8 - 1,0 |

|

2.4.2. износостойкое |

См. примечание 2 к таблице |

|

2.5. Оловянирование |

1,3 |

|

3. Получение металлических покрытий контактным и химическим способами |

|

|

3.1. Оловянирование |

2 - 3 дм2 на 1 л раствора |

|

3.2. Никелирование |

1 - 4 дм2 на 1 л раствора |

|

4. Получение покрытий из сплавов |

|

|

4.1. Олово-свинец |

1,15 - 1,3 |

|

4.2. Олово-никель |

1,15 - 1,3 |

|

4.3. Олово-висмут |

1,15 - 1,3 |

|

4.4. Серебро-сурьма |

1,15 - 1,3 |

|

4.5. Олово-цинк |

1,15 - 1,3 |

|

4.6. Медь-цинк |

1,15 - 1,3 |

|

5. Получение неметаллических неорганических покрытий |

|

|

5.1. Анодное окисление алюминия и его сплавов для получения покрытий |

|

|

5.1.1. Ан. окс. Ан. окс. хром |

2,5 - 3,0 |

|

5.1.2. Ан. окс. тв., Ан. окс. из., Ан. окс. эмт. |

0,2 - 0,3 |

|

5.2. Фосфатирование |

2,0 - 2,5* |

|

5.3. Химическое оксидирование стали, меди и ее сплавов |

2,0 - 2,5* |

|

5.4. Химическое оксидирование алюминия и его сплавов для получения покрытий |

|

|

5.4.1. Хим. окс. |

2,0 - 2,5** |

|

5.4.2. Хим. окс. фос., Хим. окс. фтор. |

0,3 - 0,9*** |

|

5.5. Химическое оксидирование магниевых отливок |

0,6 - 0,8**** |

|

6. Подготовка поверхности и заключительная обработка |

|

|

6.1. Полирование электрохимическое |

0,5 - 0,6 |

|

6.2. Полирование химическое |

1,0 - 1,2 |

|

6.3. Химическое пассивирование стали, меди и ее сплавов |

1,0 - 1,2* |

|

* При обработке насыпью загрузка 8 - 10 м2 (80 - 100 кг) на 1 м3 раствора. ** При обработке насыпью загрузка 8 - 10 м2 на 1 м3 раствора. *** При обработке насыпью загрузка 5 - 6 м2 на 1 м3 раствора. **** Для мелких деталей. |

|

Примечания: 1. Нормы для всех операций, кроме цинкования и кадмирования, даны для мелких и средних деталей. Для крупногабаритных деталей при больших программах величину одновременной загрузки на подвеску необходимо устанавливать путем составления загрузочной ведомости, исходя из максимальной плотности завески деталей.

2. Для твердого хромирования величину одновременной загрузки на подвеску необходимо устанавливать путем составления загрузочной ведомости, исходя из максимальной плотности завески деталей.

2.1.2. Расчет неавтоматизированного оборудования, источников тока, оборудования для шлифования и полирования.

2.1.2.1. Время, необходимое для выполнения годовой программы, определяется по формуле

tг = tсх/50, (2.7)

где tг - время, необходимое для выполнения годовой программы, ч;

tс - продолжительность обработки одной загрузки с учетом времени на загрузку-выгрузку, мин;

х - количество загрузок на годовую программу.

2.1.2.2. Количество загрузок на годовую программу рассчитывается до формуле

х = R/r, (2.8)

где R - годовая программа, м2, (кг, шт.);

r - величина загрузки, м2, (кг, шт.).

Расчетное количество единиц оборудования рассчитывается по формуле

Пр = tг/Т, (2.9)

где Пр - расчетное количество единиц оборудования;

Т - эффективный годовой фонд времени работы оборудования, ч.

2.1.2.3. Продолжительность процесса осаждения металла определяется по формуле

tос = dr × 1000 × 60/(сiкВТ), (2.10)

где tос - продолжительность процесса осаждения металла, мин;

d - толщина покрытия, мкм;

r - удельная плотность осаждаемого металла, г/см3;

с - электрохимический эквивалент, г/(А × ч);

iк - плотность электрического тока на катоде, А/дм2;

ВТ - выход по току металла, %.

2.1.2.4. Время загрузки-выгрузки ванны с обслуживанием тельфером или вручную следует принимать равным 2 - 3 мин.

2.1.2.5. Продолжительность обезводороживания, вибрационного и подводного шлифования, полирования и других аналогичных процессов следует принимать по технологическому процессу.

Величину загрузки в установки для указанных процессов следует определять по паспортным данным установок или по руководящим техническим материалам, утверждаемым в установленном порядке.

2.1.2.6. Расчет количества шлифовально-полировальных автоматов и полуавтоматов производится по формуле

Пр = Q/(Тz), (2.11)

где Пр - расчетное количество автоматов (полуавтоматов), ед.;

Q - годовая программа для данной детали или группы конструктивно подобных деталей, подлежащих обработке на рассчитываемом автомате (полуавтомате), шт.;

z - производительность автомата (полуавтомата), шт./ч.

2.1.2.7. Расчет количества шлифовально-полировальных станков производится по формуле

Пр = Sст/Т, (2.12)

где Пр - расчетное количество станков, ед.;

Sст - станкоемкость годовой программы, ч.

2.1.2.8. Расчет рабочих мест, к которым относятся столы для протирки деталей, изоляции поверхности покрытия и т.п., производится по формуле

Прм = Sрм/Трм, (2.13)

где Прм - расчетное количество рабочих мест;

Sрм - трудоемкость годового объема работ, выполняемых на рабочих местах, ч;

Трм - годовой фонд времени рабочего места, ч.

Расчетное количество рабочих мест округляется до целого числа в большую сторону.

2.1.2.9. Источник постоянного тока следует выбирать по силе тока и напряжению на ванне.

Силу тока следует рассчитывать по формуле

I = К1К2Sqik, (2.14)

где I - сила тока, А;

К1 - коэффициент, учитывающий поверхность неизолированной части контактов (для подвесок К1 = 1,06, для колоколов и барабанов К1 = 1,02);

К2 - коэффициент, учитывающий отклонение площади покрытия деталей от расчетной;

S - площадь покрытия деталей на одной подвеске (барабане), дм2;

q - количество подвесок (барабанов), одновременно загружаемых в ванну, шт.;

ik - плотность электрического тока на катоде (для ряда операций - на аноде), принятая для расчета продолжительности электроосаждения, А/дм2.

Если количество оборудования определяется по загрузочной ведомости, то при расчете силы тока на ванну необходимо брать максимальную площадь покрытия деталей на подвеске, и в этом случае коэффициент К2 = 1,0.

Если количество оборудования рассчитывается по нормам загрузки деталей (по табл. 2 и 3), то в формуле (2.14) должна приниматься величина расчетной площади поверхности с коэффициентом К2 = 1,15 + 1,20.

Как правило, на каждую электрохимическую ванну должен устанавливаться индивидуальный источник тока.

Номинальное напряжение источников тока следует принимать по ГОСТ 9.305-84 или в случаях, указанных в ГОСТ 9.305-84 - по отраслевой нормативно-технической документации, утвержденной в установленном порядке.

2.2. Определение количества вспомогательного оборудования

2.2.1. Количество вспомогательного оборудования экспресс-лаборатории, оборудования для ремонта и изоляции подвесок, регенерации растворов, изготовления и накатки кругов, склейки шлифовальных лент, приготовления мастик и паст должно приниматься по типовым проектам (решениям), утвержденным в установленном порядке.

2.2.2. Количество емкостей в кладовых кислот (при резервуарном хранении) должно быть принято из условия: две емкости (рабочая и аварийная) на каждый вид и сорт кислоты. Вместимость емкости должна определяться, исходя из нормы запаса с коэффициентом 1,2 - 1,3.

Допускается устанавливать на все виды и сорта кислот одну аварийную емкость.

2.2.3. Количество вспомогательного оборудования для приготовления, корректирования и фильтрации растворов принимается необходимым технологическим комплектом, при этом устанавливается следующее количество запасных емкостей: одна для каждой основной операции, раствор которой не требует длительной проработки (цинкование, кадмирование), и два для каждой основной операции, раствор которой требует длительной проработки (никелирование и т.п.).

Номинальная вместимость запасной емкости должна приниматься равной номинальной вместимости наибольшей из сливаемых ванн линий с жестким единичным циклом или сумме номинальных вместимостей сливаемых ванн одной из линий с программным управлением, у которой эта сумма максимальная.

2.3. Уровень использования эффективного годового фонда времени работы оборудования.

2.3.1. Коэффициент сменности оборудования должен составлять:

- для автоматического оборудования - не менее 1,9;

- для ГПС - не менее 2,5;

- для остального производственного оборудования - не менее 1,7.

2.3.2. Коэффициент использования автоматических, механизированных и поточных линий должен приниматься по ваннам для нанесения покрытий.

Коэффициент использования оборудования должен составлять:

- для мелкосерийного производства - не менее 0,7;

- для среднесерийного, крупносерийного и массового - не менее 0,8.

Коэффициент использования оборудования для единичного производства не регламентируется.

Для линий нанесения покрытий, входящих в состав гибких производственных систем и требующих при переходе от одной циклограммы к другой полной разгрузки линий, дополнительно должен учитываться коэффициент снижения производительности линии из-за смены управляющих программ, равный:

0,7 - 0,8 - для мелкосерийного производства;

0,8 - 0,85 - для среднесерийного производства;

0,85 - 0,9 - для крупносерийного и массового производств.

Наладка оборудования, не входящего в состав ГПС, должна осуществляться, как правило, в нерабочее время.

При расчетах оборудования, работающего в две смены, следует учитывать время запуска (время от начала первой смены до момента выхода обработанных подвесок из оборудования) за вычетом времени обеденных перерывов.

3. РАСЧЕТ ЧИСЛЕННОСТИ РАБОТАЮЩИХ

3.1. Расчет численности основных рабочих

Численность основных рабочих соответствующих специальностей (кроме наладчиков и контролеров) следует определять расстановкой их по рабочим местам с учетом коэффициента использования оборудования или путем нормирования по общемашиностроительным либо отраслевым нормативам времени на подготовку поверхности и нанесение гальванических покрытий.

В последнем случае численность основных рабочих соответствующей специальности рассчитывается по формуле

Рп = Тп/Фп, (3.1)

где Тп - расчетная технологическая* трудоемкость на годовую программу по данному виду работ, ч;

Фп - эффективный годовой фонд времени работы рабочего данной специальности, ч.

____________

* Согласно постановлению Госплана СССР от 11 января 1980 г. № 7 «О системе прогрессивных технико-экономических норм и нормативов и мерах по их внедрению в планирование».

Численность наладчиков оборудования должна определяться из расчета: один наладчик в смену для пяти автоматических и механизированных линий нанесения покрытий, один наладчик в смену для 3 - 7 автоматов и полуавтоматов шлифования-полирования.

Нормы обслуживания производственного оборудования (без учета коэффициента использования) приведены в таблице 4.

Таблица 4

|

Количество единиц оборудования, обслуживаемых 1 рабочим в смену |

|

|

1. Механизированная линия нанесения покрытий с управлением «от кнопки на операцию» |

0,5 - 1 |

|

2. Автоматические линии нанесения покрытий: |

|

|

- автооператорные при обработке в барабанах или корзинах |

0,5 - 1 |

|

- автооператорные при обработке на подвесках |

0,5 - 1 |

|

- с жестким единичным циклом при обработке в барабанах, колоколах и корзинах |

0,5 - 1 |

|

- с жестким единичным циклом при обработке на подвесках |

0,2 - 1 |

|

3. Автоматы и полуавтоматы для шлифования |

0,5 - 1 |

|

4. Установки виброобработки |

5 - 6 |

|

5. Установки подводного шлифования-полирования |

10 - 12 |

|

6. Шлифовально-полировальные станки |

0,5 - 1 |

|

7. Ванны покрытий: |

|

|

- с ручным обслуживанием (при общей длине штанг до 3 м) |

1 - 5 |

|

- с обслуживанием тельфером или кран-балкой (при длине штанг более 3 м) |

2 - 3 |

|

8. Сушильное оборудование |

3 - 10 |

Численность основных рабочих при использовании данных табл. 4 определяется по формуле

N = ТКи/(НобФ), (3.2)

где N - численность основных рабочих в 2-х сменах, обслуживающих единицу оборудования;

Т - эффективный годовой фонд времени работы оборудования, ч;

Ки - коэффициент использования оборудования;

Ноб - количество единиц оборудования, обслуживаемых 1 рабочим в наибольшую смену;

Ф - эффективный годовой фонд времени работы рабочего, ч.

Численность контролеров должна определяться по таблице 5.

Таблица 5

|

Процентное отношение контролеров к основным рабочим (с исключением наладчиков) |

|

|

До 25 |

10 |

|

26 - 100 |

9 |

|

101 - 150 |

8 |

|

св. 150 |

7 |

Примечание: В численность основных рабочих (с исключением наладчиков) должны включаться только рабочие, занятые на автоматических и механизированных линиях по нанесению покрытий, требующих специальных видов контроля (хромирование поршневых колец и т.п.). Контроль качества покрытий по внешнему виду должен производиться рабочими на монтаже-демонтаже деталей.

3.2. Нормы для определения численности вспомогательных рабочих

Номенклатура профессий и нормы для определения численности вспомогательных рабочих по профессиям приведены:

- для крупносерийного и массового производства в табл. 6;

- для единичного, мелкосерийного и среднесерийного производства в табл. 7.

Совмещение профессий рабочих следует производить в соответствии с табл. 8.

Для предпроектных и укрупненных расчетов численность вспомогательных рабочих следует определять по табл. 9.

Таблица 6

|

Расчетный показатель |

Численность вспомогательных рабочих в наибольшую смену |

|||

|

Наименование |

Единица измерения |

Численное значение |

||

|

Кладовщик: |

|

|

|

|

|

- кладовой кислот и химикатов |

Численность обслуживаемых основных рабочих в наибольшую смену |

чел. |

50 |

1 |

|

- кладовой вспомогательных материалов |

То же |

- » - |

100 |

1 |

|

Транспортный рабочий |

- » - |

- » - |

50 |

2 |

|

Уборщик |

Убираемая площадь |

м2 |

3500 |

1 |

|

Корректировщик ванн |

Количество обслуживаемых ванн |

шт. |

15 - 20 |

1 |

|

Лаборант |

Число ванн покрытия |

шт. |

25 - 30 |

1 |

|

Оператор автоматизированной транспортно-складской системы (АТСС) |

АТСС |

ад |

1 |

1 |

|

Слесарь по ремонту и изоляции подвесок |

Численность основных рабочих в наибольшую смену |

чел. |

20 |

1 |

|

Комплектовщик |

Численность основных рабочих в наибольшую смену |

чел. |

50 |

2 |

|

100 |

2 |

|||

|

200 |

3,5 |

|||

|

300 |

5 |

|||

|

Распределитель работ |

То же |

- » - |

75 |

0,6 |

|

120 |

1,0 |

|||

|

Накатчик кругов |

Численность основных рабочих на шлифовании-полировании в наибольшую смену |

- » - |

10 |

1 |

|

Пастоварщик |

То же |

- » - |

20 |

1 |

Примечания: 1. При других численных значениях расчетных показателей численность вспомогательных рабочих определяется интерполяцией или экстраполяцией.

2. Общая численность вспомогательных рабочих определяется путем умножения полученной численности вспомогательных рабочих (без округления) на коэффициент сменности основных рабочих.

3. При неполной загрузке рабочих отдельных профессий следует производить совмещение профессий.

4. При централизации вспомогательных служб не учитываются рабочие следующих профессий:

- уборщики;

- транспортные рабочие;

- контролеры.

5. В случае отсутствия средств механизации уборочных работ при расчете следует вводить коэффициент 0,7 на площадь, обслуживаемую одним уборщиком в смену.

6. Для лаборантов и корректировщиков ванн меньшие значения расчетных показателей следует принимать для цехов с преобладанием защитно-декоративных покрытий.

7. При определении числа вспомогательных рабочих в зависимости от основных рабочих в число последних не включаются наладчики и контролеры.

8. В число основных рабочих при определении числа транспортных рабочих, комплектовщиков, распределителей не включаются так же основные рабочие ГПС.

Таблица 7

|

Численность вспомогательных рабочих, чел., при численности основных рабочих |

||||

|

до 10 чел. |

до 25 чел. |

до 50 чел. |

до 100 чел. |

|

|

Распределитель работ |

- |

1 |

1 - 2 |

1 - 2 |

|

Составитель химических растворов |

1 |

1 - 2 |

2 - 3 |

3 - 5 |

|

Корректировщик ванн |

- |

0 - 2 |

2 - 3 |

3 - 5 |

|

Изолировщик (изоляция подвесок) |

- |

1 - 2 |

1 - 2 |

2 - 3 |

|

Накатчик |

- |

- |

0 - 1 |

1 - 2 |

|

Лаборант |

- |

1 - 2 |

1 - 2 |

2 - 3 |

|

Подсобные (транспортные) рабочие |

1 |

1 - 2 |

2 - 3 |

3 - 5 |

|

Водитель погрузчика (электротележки) |

- |

0 - 1 |

1 - 2 |

2 - 4 |

|

Машинист крана-штабелера |

- |

1 - 2 |

2 - 4 |

4 - 6 |

|

Уборщик производственных помещений |

1 |

1 - 2 |

2 - 3 |

3 - 4 |

|

Итого: |

3 |

7 - 17 |

15 - 25 |

24 - 37 |

Примечание. Меньшие итоговые значения численности вспомогательных рабочих принимаются для участков с меньшей численностью основных рабочих.

Таблица 8

|

Возможность (+) или невозможность (-) совмещения с профессиями: |

||||||||||||||

|

Кладовщик кладовой химикатов и кислот |

Кладовщик кладовой вспомогательных материалов |

Транспортный рабочий |

Уборщик |

Корректировщик ванн |

Лаборант |

Наладчик |

Слесарь по ремонту и изоляции подвесок |

Комплектовщик |

Распределитель |

Контролер |

Накатчик кругов |

Пастоварщик |

Рабочий по очистке оборудования |

|

|

1. Кладовщик кладовой химикатов и кислот |

X |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

- |

- |

|

2. Кладовщик кладовой вспомогательных материалов |

+ |

X |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

- |

- |

|

3. Транспортный рабочий |

- |

- |

X |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

4. Уборщик |

- |

- |

- |

Х |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

5. Корректировщик ванн |

- |

- |

- |

- |

Х |

+ |

+ |

- |

- |

- |

- |

- |

- |

+ |

|

6. Лаборант |

- |

- |

- |

- |

+ |

X |

- |

- |

- |

- |

+ |

- |

- |

- |

|

7. Наладчик |

- |

- |

- |

- |

+ |

- |

Х |

- |

- |

- |

|

- |

- |

- |

|

8. Слесарь по рем. и изоляции подвесок |

- |

- |

- |

- |

- |

- |

- |

X |

- |

- |

- |

- |

- |

- |

|

9. Комплектовщик |

- |

- |

- |

- |

- |

- |

- |

- |

X |

+ |

- |

- |

- |

- |

|

10. Распределитель работ |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

X |

- |

- |

- |

- |

|

11. Контролер |

- |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

X |

- |

- |

- |

|

12. Накатчик кругов |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

X |

+ |

- |

|

13. Пастоварщик |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

Х |

- |

|

14. Рабочий по очистке оборудования |

- |

- |

- |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

X |

Примечания: 1. Допускается совмещение профессии «гальваник» (рабочие на монтаже - демонтаже) с профессией «наладчика».

2. Другие возможные варианты совмещения профессий и условия совмещения профессий см. «Межотраслевые нормативные материалы по выбору оптимальных вариантов организации труда при многостаночном обслуживании и совмещении профессий», НИИтруда, М., 1980.

Таблица 9

|

Процентное отношение вспомогательных рабочих к основным рабочим |

||||

|

по нанесению покрытий на немеханизированном и механизированном оборудовании |

по нанесению покрытий в основном на автоматизированном оборудовании |

по подготовке поверхности, производимой механическими способами |

по обработке поверхностей в ГПС |

|

|

до 10 |

30 - 35 |

60 - 75 |

- |

60 - 70 |

|

11 - 25 |

40 - 60 |

65 - 75 |

35 |

60 - 70 |

|

26 - 50 |

- |

60 - 70 |

35 |

50 - 60 |

|

51 - 100 |

- |

55 - 65 |

30 |

30 - 35 |

|

101 - 150 |

- |

55 - 60 |

25 |

30 - 35 |

|

св. 150 |

- |

50 - 55 |

- |

30 - 35 |

Примечания: 1. Меньшие значения следует принимать для цехов с защитными покрытиями, большие значения - для цехов с преобладанием защитно-декоративных и специальных покрытий.

2. Для цехов, имеющих участки по подготовке поверхности механическими способами, с численностью основных рабочих до 10 чел., численность вспомогательных рабочих следует определять в целом по цеху.

3.3. Нормы для определения численности инженерно-технических работников (ИТР), служащих и МОП.

3.3.1.* Численность ИТР и служащих следует определять по таблице 10.

В

табл. 10

включены работники служб, не учтенные «Общесоюзными

нормами технологического проектирования заводоуправлений предприятий

машиностроения, приборостроения и механообработки ![]() ».

».

В табл. 10 не учтены ИТР и служащие по разработке управляющих программ и обслуживанию вычислительной техники.

3.3.2. Младший обслуживающий персонал - МОП (уборщики конторских помещений) должен приниматься численностью 1 - 1,2 % от численности рабочих.

Другие профессии МОП (уборщики бытовых помещений, гардеробщики) должны рассчитываться централизованно и не должны включаться в штат цеха.

Таблица 10

|

Численность в % от численности рабочих |

||||

|

для единичного, мелкосерийного и среднесерийного производства |

для массового и крупносерийного производства |

|||

|

ИТР |

служащие |

ИТР |

служащие |

|

|

До 25 |

10 - 12 |

- |

10 |

1,2 |

|

От 25 до 50 |

9 - 10 |

1,2 |

9 |

1,2 |

|

От 50 до 100 |

8 - 9 |

1,2 |

8 |

1,2 |

|

От 100 до 150 |

7 - 8 |

1,2 |

7 |

1,2 |

|

Св. 150 |

7 |

1,2 |

7 |

1,2 |

3.4. Распределение работающих по сменам

Распределение работающих по сменам приводится в табл. 11.

Таблица 11

|

Численность работающих в 1-ю смену, % от общей численности работающих |

|||

|

в единичном производстве |

в мелкосерийном и среднесерийном производстве |

в массовом и крупносерийном производстве |

|

|

1. Основные рабочие |

60 - 100 |

50 - 60 |

50 - 55 |

|

2. Вспомогательные рабочие |

50 - 100 |

50 - 60 |

60 |

|

3. Инженерно-технические работники |

70 - 100 |

70 |

70 |

|

4. Служащие |

100 |

100 |

100 |

|

5. Младший обслуживающий персонал |

100 |

100 |

100 |

3.5. Укрупненные показатели численности женщин

Укрупненные показатели численности женщин приводятся в табл. 12.

Таблица 12

|

Численность женщин, % от общей численности работающих |

|

|

1. Основные рабочие: |

|

|

- на подготовке поверхности основного металла и обработке покрытий, производимой механическими способами |

25 - 40 |

|

- на нанесении покрытий |

70 - 75 |

|

2. Вспомогательные рабочие |

40 - 50 |

|

3. Инженерно-технические работники |

50 - 60 |

|

4. Служащие |

100 |

|

5. Младший обслуживающий персонал |

100 |

Примечание. Большая численность берется при более высоком уровне механизации и автоматизации.

3.6. Распределение работающих по группам санитарной характеристики производственных процессов

Распределение работающих по группам санитарной характеристики производственных процессов см. по табл. 13.

Таблица 13

|

Наименование профессии и признаки производственных процессов |

Санитарная характеристика производственного процесса |

Группа производственного процесса по санитарной характеристике |

|

Мойщик: |

|

|

|

а) органическими растворителями: |

|

|

|

- опасными при поступлении в кровь через кожу (трихлорэтилен и др.) |

Воздействие веществ, опасных при поступлении через кожу |

IIIа |

|

- не поступающими в кровь через кожу (бензин, керосин и др.) |

Воздействие на рабочего веществ 3 и 4-го классов опасности |

IIIб |

|

б) растворами с наличием едких щелочей |

Воздействие на рабочего веществ 2-го класса опасности |

IIIа |

|

Гидропескоструйщик |

Воздействие влаги, вызывающей намокание специальной одежды и обуви |

IIв |

|

Дробеметчик, дробеструйщик |

Воздействие пыли: |

|

|

- меди и медных сплавов |

IIIа |

|

|

- прочих цветных металлов и черных металлов |

IIг |

|

|

Оператор вибрационных или ультразвуковых установок: |

|

|

|

- с кислыми средами |

Воздействие минеральных кислот |

IIIа |

|

- с нейтральными или слабощелочными средами (без едких щелочей) |

Воздействие веществ 3 и 4-го классов опасности |

IIIб |

|

Полировщик |

Воздействие пыли растительного происхождения: |

|

|

- с окисью хрома |

IIIа |

|

|

- без окиси хрома |

IIг |

|

|

Шлифовщик |

Воздействие пыли меди и ее сплавов и двуокиси кремния |

IIIа |

|

Воздействие пыли металлов (кроме меди и ее сплавов) с примесью двуокиси кремния |

IIг |

|

|

Крановщик |

Воздействие пыли: |

|

|

- черных и цветных металлов (кроме меди и ее сплавов) |

IIг |

|

|

- меди и ее сплавов |

IIIа |

|

|

Галтовщик |

|

|

|

- при обработке сухим методом |

Древесная пыль |

IIг |

|

- при подводном методе |

Воздействие воды |

IIв |

|

Гальваник на линиях с ручным обслуживанием или с обслуживанием тельферами (кранами) при наличии технологических процессов, в которых применяются вещества: |

|

|

|

- азотная, серная, соляная, хромовая, фтористо-водородная кислоты; соли синильной, фтористо-водородной, хромовой кислот; соли никеля, кадмия, ртути, свинца; едкие щелочи |

Воздействие веществ 1-го и 2-го классов опасности |

IIIа |

|

- прочие |

Воздействие веществ 3-го и 4-го классов опасности |

IIIб |

|

Гальваник на загрузке-выгрузке автоматических и механизированных линиях |

То же |

IIIб |

|

Кладовщик: |

|

|

|

- кладовых кислот и химикатов |

Воздействие веществ 1, 2, 3 и 4-го классов опасности |

IIIа |

|

- кладовых вспомогательных материалов |

Незначительное загрязнение рук и специальной одежды |

Iа |

|

Транспортный рабочий |

То же |

См. примечание 1 к настоящей таблице |

|

Уборщик помещения |

Загрязнение рук и спецодежды |

См. примечание 1 к настоящей таблице |

|

Корректировщик ванн |

Воздействие веществ 1, 2, 3 и 4-го классов опасности (попеременно) |

IIIа |

|

Наладчик |

То же |

IIIа |

|

Слесарь по ремонту и изоляции подвесок |

Воздействие органических веществ 3 и 4-го классов опасности (бутилацетат и т.п.) |

IIIб |

|

Комплектовщик, распределитель работ |

Незначительное загрязнение рук и специальной одежды |

Iа |

|

Контролер |

Загрязнение рук и одежды |

См. примечание 1 к настоящей таблице |

|

Накатчик кругов |

Воздействие абразивной пыли |

IIг |

|

Пастоварщик |

Воздействие пыли электрокорунда, кварца молотого, триэтаноламина, окиси хрома |

IIIа |

|

Рабочие по очистке оборудования |

Воздействие различных веществ 1, 2, 3 и 4-го классов опасности (попеременно) |

IIIа |

|

Сортировщик продукции |

Незначительное загрязнение рук |

Iа |

Примечания: 1. Инженерно-технических работников, транспортных рабочих, уборщиков помещений и контролеров, занятых непосредственно на производственных участках, следует относить к той же группе производственного процесса по санитарной характеристике, к которой отнесены рабочие этих участков. Если указанные работники обслуживают целиком цех, состоящий из участков с различными группами, их следует относить к группе, к которой относится участок с наибольшей численностью рабочих.

2. Профессии, для которых требуется устройство ингаляторов:

- гальваники и электрополировщики при работе с хромовыми электролитами при обслуживании ванн вручную или тельферами;

- корректировщики ванн и наладчики оборудования при работе с хромовыми электролитами;

- рабочие на процессах с выделением пыли.

3. Рабочие, занятые на работах с вибрацией, передающейся на руки, для которых требуется устройство ручных ванн:

- шлифовщики и полировщики, обрабатывающие детали вручную на станках;

- гидропескоструйщики, дробеметчики, дробеструйщики при обработке вручную.

4. Для ИТР и рабочих, относящихся к группам производственных процессов по санитарной характеристике IIIa, IIIб, в соответствия с главой СНиП «Вспомогательные здания и помещения промышленных предприятий» - специальная одежда расширенного состава, для остальных рабочих и ИТР - специальная одежда обычного состава.

3.7. Коэффициент сменности рабочих

Коэффициент сменности рабочих:

|

для единичного и мелкосерийного производства |

1,0 - 1,65; |

|

для среднесерийного производства |

1,65 - 1,75; |

|

для массового и крупносерийного производства |

1,8 - 2,0. |

4. ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ РЕШЕНИЯ

4.1. Основные строительные параметры зданий и грузоподъемность транспортных средств

4.1.1. Нормы размеров пролетов зданий и грузоподъемности подъемно-транспортных средств приводятся в табл. 14.

Таблица 14

|

Основные параметры зданий |

Подъемно-транспортные средства |

|||||||

|

Сетка колонн, м |

Высота, м |

Наименование |

Грузоподъемность, т |

|||||

|

I этаж |

II этаж |

Подвал |

I этаж |

II этаж |

Подвал |

|||

|

Одноэтажные |

24´12 |

- |

- |

6; 7,2 |

- |

- |

Конвейеры подвесные |

0,5 - 1 |

|

18´12 |

- |

- |

6; 7,2 |

- |

- |

Тали электрические |

0,25 - 1,0 |

|

|

24´6 |

- |

- |

6; 7,2 |

- |

- |

Краны подвесные электрические однобалочные |

0,25 - 3,2 |

|

|

Одноэтажные с подвалом (для цехов с существующими подвалами и при разработке проектов техперевооружения) |

24´12 |

- |

6´6 |

6;7,2 |

- |

- |

Контейнеры подвесные |

0,5 - 1,0 |

|

18´12 |

- |

6´6 6´9 |

6; 7,2 |

- |

6,0 |

Тали электрические |

0,5 - 1,0 |

|

|

24´6 |

- |

6´6 |

6; 7,2 |

- |

6,0 |

Краны подвесные электрические однобалочные |

0,25 - 3,2 |

|

|

18´6 |

- |

6´6 |

6; 7,2 |

- |

6,0 |

|||

|

Одноэтажные с подвалом для авиационной промышленности |

48´12 |

- |

6´6 6´9 |

14,4; 24 |

- |

6,0 8,0 |

Краны подвесные электрические однобалочные |

До 50 |

|

60´12 |

- |

6´6 6´9 |

24 |

- |

8,0 |

До 50 |

||

|

Двухэтажные |

6´6 |

24´12 |

- |

6,6 |

6,0 |

- |

Конвейеры подвесные |

0,5 - 1,0 |

|

6,0 |

6,6 |

|||||||

|

7,2 |

7,2 |

|||||||

|

6´12 |

24´12 |

- |

6,6 |

6,0 |

- |

Тали электрические |

0,25 - 1,0 |

|

|

6,0 |

6,6 |

|||||||

|

7,2 |

7,2 |

|||||||

|

6´6 |

18´12 |

- |

6,0 |

6,6 |

- |

Краны подвесные электрические однобалочные |

0,25 - 1,0 |

|

|

7,2 |

7,2 |

|||||||

|

6´9 |

18´12 |

- |

6,0 |

6,6 |

- |

|||

|

7,2 |

7,2 |

|||||||

Примечания к табл. 14:

1. В случае размещения участков с единичным и мелкосерийным производством в существующих зданиях (при реконструкции, техническом перевооружении) высота помещений допускается: не менее 3,6 м - для подвала и 5,6 м - на отметках выше 0,000, при этом объем производственного помещения на одного работающего должен быть не менее 15 м3.

2. Для одноэтажного цеха без подвала высота указана до низа несущих конструкций здания.

Для одноэтажного цеха с подвалом высота указана: для подвала - от пола до пола, для 1-го этажа - до низа несущих конструкций.

Для двухэтажного цеха высота указана: для 1-го этажа - от пола до пола, для 2-го этажа - до низа несущих конструкций.

3. Наряду с указанными в таблице типами исполнений цехов допускаются, при соответствующем обосновании, другие типы исполнений (трехэтажное с техническим этажом, одноэтажное с неперекрытым приямком и др.).

4.1.2. Цехи металлопокрытий следует размещать у наружной стены зданий (предпочтительно по наибольшей стороне). Допускается размещать цехи (участки) не у наружной стены:

- при техническом перевооружении (реконструкции) этих цехов;

- из условий поточности производства с обеспечением эффективной приточно-вытяжной вентиляции с максимально возможной герметизацией оборудования.

4.1.3.* Цехи металлопокрытий следует отделять от остальных производственных подразделений несгораемыми стенами или перегородками с пределом огнестойкости не менее требуемого согласно части 2 СНиП.

4.1.4.* Исключен.

4.1.5. Транзитные корпусные проезды и проходы как через производственные, так и вспомогательные помещения цехов (участков) металлопокрытий проектировать не допускается.

4.1.6. Автоматические и автоматизированные линии нанесения металлопокрытий и линии ванн с ручным обслуживанием рекомендуется устанавливать выше уровня пола на 0,3 м и более в целях рационального размещения и объединения всех идентичных инженерных коммуникаций под площадками обслуживания линий, а также для уменьшения количества пропусков их через межэтажное перекрытие для подключения к соответствующим магистралям, проходящим под потолком 1-го этажа.

4.1.7. При размещении гальванических цехов в блоке с другими производствами допускается принимать ширину и высоту пролетов, обусловленные требованиями других технологических переделов, но не менее размеров, указанных в табл. 14 и в примечании 1 к этой таблице.

4.2. Нормы для определения площадей

Нормы удельной площади на единицу производственного оборудования (для укрупненных расчетов) следует определять по табл. 15.

Нормы площадей под вспомогательное оборудование (для укрупненных расчетов) следует определять по табл. 16.

Нормы для определения площадей, приведенные в табл. 15 и 16, подлежат использованию при разработке предварительной компоновки цехов, располагаемых в корпусе.

Таблица 15

|

Удельная площадь на единицу производственного оборудования, м2 |

|

|

Автоматические и механизированные линии нанесения металлопокрытий |

Площадь пола, занимаемая линией, с площадкой обслуживания (без комплектующего оборудования) с коэффициентом: |

|

- для единичного, мелко- и среднесерийного производства 3,0 - 3,5 |

|

|

- для крупносерийного и массового производства 2,0 - 2,5 |

|

|

Шлифовально-полировальное оборудование: |

|

|

- двухшпиндельные станки с кругами |

12 - 14 |

|

- двухшпиндельные станки с лентой |

16 - 18 |

|

- автоматы и полуавтоматы с занимаемой площадью до 5 м2 |

18 - 20 |

|

- автоматы и полуавтоматы с занимаемой площадью более 5 м2 |

Площадь пола, занимаемая оборудованием, с коэффициентом 3,5 - 4,0 |

|

Ванны: |

|

|

- длиной до 3 м |

8 - 10 |

|

- длиной 3 - 5 м |

15 - 18 |

|

- длиной более 5 м |

Площадь цеха, занимаемая ванной, с коэффициентом 2,5 - 3,0 |

|

Вытяжные шкафы, сушильные шкафы |

8 - 10 |

|

Выпрямители: |

|

|

- до 3200 А (с встроенным трансформатором) |

8 - 10 |

|

- более 3200 А (с вынесенным трансформатором) |

18 - 20 |

Примечание к табл. 15.

Для отдельных сложных высокопроизводительных автоматических и механизированных линий нанесения многослойных защитно-декоративных покрытий и линий твердого хромирования коэффициент при крупносерийном и массовом производстве может приниматься равным 3,0.

Таблица 16

|

Нормы площадей под вспомогательное оборудование, % от площади, занятой производственным оборудованием |

|

|

Защитных покрытий |

80 - 100 |

|

Защитно-декоративных покрытий |

100 - 120 |

|

Твердого покрытия |

110 - 130 |

Примечания: 1. Табличные данные учитывают вспомогательные участки и помещения, перечисленные в подразделе 1.3 (кроме вычислительной техники к АСУТП), а также площади, занятые внутрицеховыми проездами.

2. Нормами площадей не учтены: магистральные проезды, распределительные устройства и тепловые вводы, служебно-бытовые помещения. Площадь последних следует определять по главе СНиП «Вспомогательные здания и помещения промышленных предприятий».

3. В составе площадей, занятых вспомогательным оборудованием, площадь, занимаемая участком сбора и перекачки сточных вод, принята в размере 15 - 20 %, системами приточно-вытяжной вентиляции - 25 - 30 %, участками регенерации - 5 - 10 % от площадей, занятых производственным оборудованием.

Площадь помещения на одного работающего должна составлять не менее 4,5 м2.

Окончательный размер площади цеха должен определяться путем размещения технологического оборудования, рабочих мест, подъемно-транспортных и других устройств на планировке цеха с учетом установленных табл. 17 и 18 расстояний.

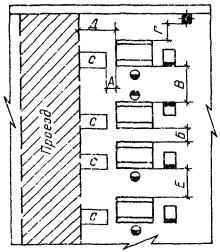

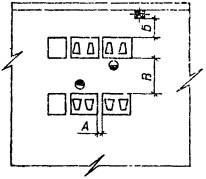

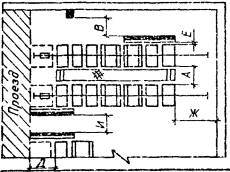

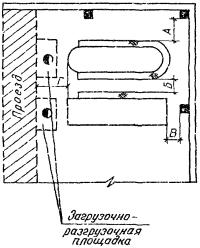

4.3. Нормы расстояний между оборудованием и строительными элементами зданий.

Нормы расстояний между оборудованием и между строительными элементами зданий и оборудованием следует определять по табл. 17.

Нормы ширины проездов следует определять по табл. 18.

4.4.* Указания о необходимости выделения подразделений цеха в отдельные помещения и рекомендации по размещению подразделений.

Указания о необходимости выделения подразделений цеха в отдельные помещения и рекомендации по размещению подразделений приведены в табл. 19.

4.5.* Технологические требования к конструкциям полов, отделке стен, колонн и потолков помещений.

Технологические требования к конструкциям полов, отделке стен, колонн и потолков помещений следует определять по табл. 20.

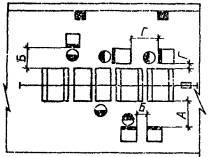

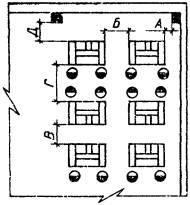

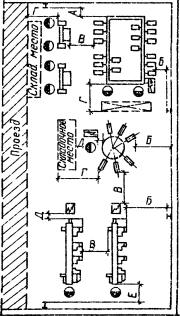

Таблица 17

|

Расстояние |

Обозначение |

Размеры, мм |

Эскиз |

|

|

1. Ванны с ручным обслуживанием |

От ванны до стола |

А |

300 - 400 |

|

|

Между тыльными сторонами ванны |

Б* |

800 - 1000 |

||

|

Между рабочими сторонами ванны |

В |

1500 - 2000 |

||

|

От колонны до тыльной стороны ванны |

Г |

600 - 800 |

||

|

От боковой стороны ванны до проезда |

Д |

1500 - 2000 |

||

|

От рабочей до тыльной стороны ванны |

Е |

1500 - 1700 |

||

|

* Размер Б может быть увеличен при наличии между ваннами проемов для спуска коммуникаций. |

||||

|

|

Oт колонны до боковой стороны ванны |

А |

500 - 600 |

|

|

Между ванной и выпрямителем |

Б |

250 - 300 |

||

|

Между выпрямителями |

В* |

300 - 400 |

||

|

От колонны до рабочей стороны ванны |

Г |

1000 - 1200 |

||

|

Между ваннами, расположенными в ряд |

Д |

100 - 150 |

||

|

От колонны до тыльной стороны ванны |

Е |

600 - 800 |

||

|

* При наличии у выпрямителей выводов шин вверх размер В принимать равным 100 - 150 мм. |

||||

|

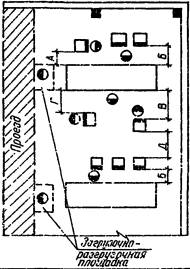

2. Колокольные установки |

Между колокольными установками |

А |

200 - 250 |

|

|

От колонны до тыльной стороны установки |

Б |

600 - 800 |

||

|

Между рабочими сторонами установок |

В |

1500 - 2000 |

||

|

3. Ванны с механизированной загрузкой электротельфером или автооператором без площадок обслуживания |

Между тыльными сторонами ванн |

А |

1000 - 1200 |

|

|

От рабочей стороны ванны до колонны |

Б |

1200 - 1500 |

||

|

Oт боковой стороны ванны до колонны |

В |

800 - 1000 |

||

|

Между ваннами |

Г |

100 - 150 (уточняется по характеристике оборудования) |

||

|

От проезда до загрузочной стойки |

Д |

2000 - 3500 |

||

|

|

Между рабочими сторонами ванн |

А |

1500 - 2000 |

|

|

Между колонной и тыльной стороной ванны |

Б |

800 - 1000 |

||

|

От проезда до загрузочной стойки |

В |

2000 - 3500 |

||

|

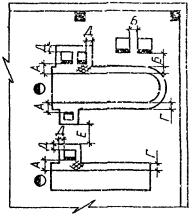

4. Ванны с механизированной загрузкой электротельфером или автооператором с площадками обслуживания |

Между тыльными сторонами ванн спаренных линий |

А |

800 - 1000 |

|

|

Ширина площадки обслуживания |

Б |

800 - 1000 |

||

|

От колонны до щита управления |

В |

1200 - 1500 |

||

|

Между ванными |

Г |

100 - 150 (уточняется по характеристике оборудования) |

||

|

От проезда до линии |

Д |

2000 - 3500 |

||

|

От щита управления до ванны |

Е |

300 - 400 |

||

|

От боковой стороны ванны до колонны |

Ж |

800 - 1000 |

||

|

Между щитами управления (при их отсутствии - между линиями) |

И |

2000 - 2500 |

||

|

5. Автоматы нанесения металлопокрытий с площадками обслуживания |

Между пристенной колонной и боковой стороной автомата (площадкой) |

А |

1200 - 1300 |

|

|

Между площадками |

Б |

1000 - 2500 |

||

|

Между колонной и тыльной стороной автомата |

В |

1000 - 1500 |

||

|

От проезда до автомата |

Г |

2000 - 3500 |

||

|

|

Между колонной и площадкой обслуживания |

А |

0 - 100 |

|

|

Между колонной и тыльной стороной автомата |

Б* |

Не менее 500 |

||

|

* При наличии прохода между площадкой обслуживания и колонной размер Б принимать равным 700 мм. |

||||

|

6. Выпрямители: |

|

|

|

|

|

- у ванн с ручным обслуживанием |

Между ванной и выпрямителем |

А |

250 - 300 |

|

|

- у ванн с механизированной загрузкой электротельфером или автооператором без площадок обслуживания |

Между рабочей стороной ванны и выпрямителем |

А |

1200 - 1500 |

|

|

Между выпрямителями |

Б* |

300 - 400 |

||

|

Между тыльной стороной ванны и выпрямителем |

В |

800 - 900 |

||

|

Между тыльной стороной ванны и боковой стороной выпрямителя |

Г |

100 - 150 |

||

|

* При наличии у выпрямителей выводов шин вверх размер Б принимать равным 100 - 150 мм. |

||||

|

- у автоматов без обслуживающих площадок (настилов) |

Между тыльной стороной автомата и боковой стенкой выпрямителя |

А |

500 - 600 |

|

|

Между тыльной стороной автомата и рабочей стороной выпрямителя |

Б |

800 - 900 |

||

|

Между рабочей стороной автомата и лицевой стороной выпрямителя |

В |

1200 - 1500 |

||

|

Между рабочей стороной автомата и боковой стороной выпрямителя |

Г |

1000 - 1200 |

||

|

Между тыльными сторонами выпрямителей |

Д |

1000 - 2500 |

||

|

- у автоматов кареточного и автооператорного типов с обслуживающими площадками (настилом) |

Meжду боковой стороной автомата и выпрямителем |

А |

Расстояние «Г» + (100 ¸ 200) |

|

|

Между боковой стороной автомата и лицевой стороной выпрямителя |

Б |

800 - 900 |

||

|

Между выпрямителями |

В* |

300 - 400 |

||

|

Ширина площадки |

Г |

800 - 900 |

||

|

Между стороной выпрямителя и ограждением площадки |

Д |

200 - 300 |

||

|

Между площадками обслуживания |

Е |

2000 - 2500 |

||

|

* При наличии у выпрямителей выводов шин вверх размер Б принимать равным 100 - 150 мм. |

||||

|

- в отдельном помещении |

Между тыльной стороной выпрямителя и колонной |

А |

500 - 800 |

|

|

Между боковыми сторонами выпрямителей |

Б* |

300 - 400 |

||

|

Между лицевыми сторонами выпрямителей |

Б |

1200 - 1500 |

||

|

Между тыльными сторонами выпрямителей |

Г |

800 - 1000 |

||

|

Между боковой стороной выпрямителя и колонной |

Д* |

300 - 400 |

||

|

* При наличии у выпрямителей выводов шин вверх размеры Д, Б принимать равными 100 - 150 мм. |

||||

|

7 Комплектующее оборудование (насосы, фильтры, буферные емкости, теплообменники) у линий для покрытий |

От комплектующего оборудования до площадки обслуживания линии |

А |

100 - 200 (для фильтров и насосов 500 - 600) |

|

|

Между единицами комплектующего оборудования |

Б |

200 - 300 |

||

|

Между комплектующим оборудованием, располагаемым у двух соседних линий |

В |

2000 - 2500 |

||

|

От колонн до комплектующего оборудования |

Г |

1200 - 1300 |

||

|

8. Оборудование для фильтрования, приготовления и корректирования растворов |

От тыльной или боковой стороны оборудования до колонны или стены |

А* |

200 - 300 |

|

|

Между лицевыми сторонами оборудования или площадками обслуживания, располагаемыми с лицевых сторон |

Б |

1500 - 2000 |

||

|

Между насосами (фильтрами) или между насосом и другим видом оборудования |

В |

700 - 800 |

||

|

Между боковыми сторонами оборудования (кроме насосов и фильтров) |

Г |

200 - 300 |

||

|

* При необходимости периодического обслуживания оборудования размер А принимать равным 700 - 800 мм. |

||||

|

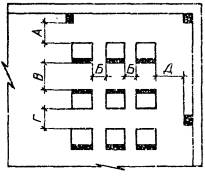

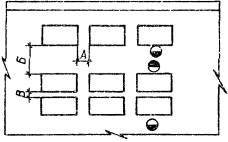

9. Шлифовально-полировальные станки |

Он колонны до боковой стороны станка |

А |

800 - 1000 |

|

|

Между боковыми сторонами станков |

Б* |

1000 - 1500 |

||

|

Между тыльными сторонами станков |

В** |

600 - 800 |

||

|

Между рабочими сторонами станков |

Г*** |

2500 - 2800 |

||

|

От колонны до тыльной стороны станка |

Д |

600 - 800 |

||

|

* Большие значения размера Б принимать при обработке крупногабаритных деталей. ** Размер В для станков с обработкой лентой должен быть равен 1200 - 1300 мм. *** При обработке крупногабаритных деталей расстояние Г устанавливать в зависимости от обрабатываемых деталей. |

||||

|

10. Бесцентровые шлифовально-полировальные станки |

От тыльной стороны стенка до колонны |

А |

800 - 1000 |

|

|

От торца станка до границы зоны загрузки (выгрузки) |

Б |

Длина обрабатываемых деталей |

||

|

От границы зоны загрузки (выгрузки) до стены |

В |

500 - 600 |

||

|

От лицевой стороны станка до проезда |

Г |

800 - 1000 |

||

|

11. Шлифовально-полировальные автоматы для мелких деталей |

От проезда до лицевой стороны автомата |

А |

1500 - 2500 |

|

|

От боковой стороны до колонны или боковой стороны другого станка |

Б |

700 - 1000 |

||

|

От тыльной стороны станка до строительного элемента |

В |

700 - 1000 |

||

|

12. Шлифовально-полировальные автоматы и полуавтоматы для средних и крупных деталей |

От строительного элемента здания до боковой или тыльной стороны, не имеющей шлифовальной головки |

А |

600 - 1200 |

|

|

До стороны, имеющей шлифовальную головку |

Б |

900 - 1200 |

||

|

От боковой стороны автомата (полуавтомата) до шлифовально-полировального станка, автомата или его пульта |

В |

800 - 1200 |

||

|

От лицевой стороны автомата до границы рабочей зоны (со складочным местом) |

Г |

2000 - 3500 |

||

|

От пульта до автомата |

Д |

0 - 300 (по характеристике оборудования) |

||

|

От лицевой стороны до колонны |

Е |

2000 - 2500 |

||

|

13. Вибрационные установки |

Между тыльными (нерабочими) сторонами |

А |

800 - 900 |

|

|

Между лицевыми (рабочими) сторонами |

Б |

1000 - 1200 |

||

|

Между тыльной (нерабочей) стороной и стеной (колонной) |

В |

700 - 800 |

||

|

Между пультом и колонной |

Г |

700 - 900 |

||

|

Между проездом и стороной оборудования (при наличии складочного места) |

Д |

1500 - 2000 |

||

|

Между пультом и установкой |

Е |

По технической документации на установку |

||

|

14. Версточные места |

|

|

|

|

|

Верстаки для операций, требующих вентиляции (для нанесения горячих покрытий, изоляции мест, не подлежащих покрытию, и др.) |

Между верстаками |

А |

200 - 300 |

|

|

Между рабочими местами верстаков |

Б |

1500 - 1600 |

||

|

Между тыльными сторонами верстаков |

В |

600 - 800 |

||

|

Верстаки для операций, не требующих вентиляции |

Между верстаками |

А |

50 - 100 |

|

|

Между рабочими местами верстаков |

Б |

1500 - 1600 |

||

|

Между тыльными сторонами верстаков |

В |

50 - 100 |

||

Таблица 18

|

Ширина цехового проезда, мм |

|

|

1. Электротележками (электрокарами) грузоподъемностью: |

|

|

до 1,0 т |

2000 |

|

от 1,0 до 3,0 т |

2500 |

|

от 3,0 до 5,0 т |

3000 |

|

2. Электропогрузчиками грузоподъемностью: |

|

|

до 0,5 т |

2500 |

|

от 0,5 до 1,0 т |

3000 |

|

от 1,0 до 3,0 т |

4000 |

1. Расстояния указаны от наружных габаритов оборудования, включающих крайние положения движущихся частей, открывающихся дверок, постоянных ограждений и площадок обслуживания, а также от фундаментов под оборудование.

2. Ширина проездов при транспортировании электропогрузчиками дана с учетом возможности их поворота на 90°.

3. Расстояние от проезда до оси конвейера должно быть равно В + (0,4 ¸ 0,5) м, где В - ширина транспортируемой на конвейере тары (детали), м.

4. Минимальная ширина проходов - 800 мм от наружных габаритов оборудования.

5. Вдоль наружных остекленных стен в цехах следует предусматривать проезд, как правило, шириной 2 м для транспортно-подъемных средств, используемых при очистке остеклений.

6. Размеры зон складирования и загрузочно-разгрузочных площадок у оборудования подлежат уточнению в зависимости от размеров обрабатываемых деталей, способа подачи деталей на обработку и от других факторов. Норма запаса деталей в указанных зонах и на площадках - на 2 - 3 ч. работы.

7. Расстояние от границы проезда до оборудования следует определять по табл. 17; при отсутствии в этой таблице соответствующих данных указанное расстояние принимать равным 250 мм.

Таблица 19

|

Необходимость выделения в отдельное помещение |

Причины выделения в отдельное помещение |

Возможность размещения |

Прочие указания о размещении |

|||

|

в подвале |

на 1-м этаже |

на 2-м этаже |

||||

|

I. Гальванический зал |

+ |

Выделение химически вредных веществ, влаговыделение |

- |

+ |

+ |

Необходимо примыкание к наружным стенам, имеющим остекление |

|

2. Шлифования и полирования (на станках, в виброустановках, подводное) |

+ |

Пылевыделение |

- |

+ |

+ |

То же |

|

3. Нанесения покрытий драгоценными металлами |

+ |

Материальная ответственность |

- |

+ |

+ |

Необходимо примыкание к наружной стене При наличии 1 - 2 ванн покрытий (кроме золочения) вместимостью 400 л можно не выгораживать |

|

4. Монтажа и демонтажа деталей |

- |

- |

- |

+ |

+ |

Необходимо естественное освещение |

|

5. Пультовые, щитовые |

+ |

Недопустимость воздействия агрессивных газов, обусловленная требованиями технической документации на оборудование |

- |

+ |

+ |

Для пультовых необходимо естественное освещение |

|

6. Обезжиривания в органических растворителях и регенерация растворителей |

|

|

|

|

|

|

|

- легковоспламеняющихся |

+ |

Выделение токсичных веществ, взрывопожароопасность |

- |

+ (только при одноэтажном исполнении цеха) |

+ |

Необходимо примыкание к наружным стенам |

|

- трихлорэтилена и др. аналогичных |

- |

- |

- |

+ |

+ |

|

|

7. Ультразвукового обезжиривания |

- |

- |

- |

+ |

+ |

Располагается в гальваническом зале |

|

8. Ультразвуковых генераторов |

+ |

Вредное воздействие ультразвука |

+ |

+ |

+ |

При необходимости перегородки облицовываются шумопоглощающими материалами |

|

9. Приготовления, корректирования и фильтрации растворов |

+ |

Выделение вредных химических веществ, влаговыделение |

+ |

+ |

+ |

|

|

10. Регенерации растворов и извлечения металлов |

- |

- |

+ |

- |

+ |

Рекомендуется располагать в одном помещении с участками приготовления, корректирования и фильтрации растворов |

|

11. Сбора и перекачки сточных вод |

- |

- |

+ |

+ (при двухэтажном исполнении цеха) |

+ |

Рекомендуется располагать в одном помещении с участками приготовления, корректирования и фильтрации растворов |

|

12. Вытяжной вентиляции |

+ |

Шум |

+ |

+ |

+ |

Возможно расположение на антресолях |

|

13. Приточной вентиляции |

+ |

Шум |

+ |

+ |

+ |

То же |

|

14. Ремонта и изоляции подвесок |

+ |

Защита работающих от вредных воздействий других участков, пожаро - и взрывоопасность |

- |

+ (при одноэтажном исполнении цеха) |

+ (при двухэтажном исполнении цеха) |

Необходимо естественное освещение |

|

15. Изготовления и накатки кругов, склейки шлифовальных лент, приготовления мастик и паст |

+ |

Пылевыделение |

- |

+ |

+ |

Необходимо естественное освещение. Рекомендуется размещать в одном помещении со шлифовально-полировальным участком |

|

16. Турбовоздуходувок |

+ |

Шум |

+ |

+ |

- |

|

|

17. Холодильных фреоновых установок |

- |

- |

+ |

+ |

- |

|

|

16. Склады (кладовые) |

|

|

|

|

|

|

|

- несгораемых деталей без смазки в несгораемой упаковке |

- |

- |

- |

+ |

+ |

|

|

- несгораемых деталей со смазкой в несгораемой упаковке или без смазки в сгораемой упаковке |

|

Пожароопасность |

- |

+ |

+ |

Аналогично для сгораемых деталей |

|

19. Кладовая химикатов |

+ |

Материальная ответственность. Пожароопасность |

+ |

+ |

+ |

При доставке автотранспортом рекомендуется расположение у наружной стены |

|

20 Кладовая вспомогательных материалов |

+ |

Материальная ответственность. Пожароопасность |

- |

+ |

+ |

|

|

21. Кладовая растворителей |

+ |

Материальная ответственность. Взрывопожароопасность |

- |

+ |

+ |

При наличии легковоспламеняющихся растворителей необходимо размещать у наружной стены |

|

22. Приготовления обессоленной воды |

- |

- |

+ |

+ |

+ |

|

|

23. Кладовая кислот |

+ |

Выделение химически вредных веществ, проливы |

+ |

+ |

+ |

При доставке кислот автотранспортом рекомендуется расположение у наружной стены |

|

24. Экспресс-лаборатория |

+ |

Химическая вредность. Проведение анализов большой точности |

- |

+ |

+ |

Необходимо естественное освещение |

|

25. Кладовая инструмента, оснастки, чертежей и эталонов покрытий |

+ |

Недопустимость воздействия агрессивных сред других помещений |

- |

+ |

+ |

|

|

26. Площадки оборудования для механизированной уборки помещений |

- |

- |

+ |

+ |

+ |

|

Примечания (к табл. 19):

1. Необходимость выделения подразделений в отдельное помещение, а также возможность размещения их в подвале, на 1-м и 2-м этажах отмечается знаком «+», отсутствие необходимости в выделении отдельного помещения, а также возможности размещения в подвале, на 1-м и 2-м этажах отмечается знаком «-».

2. Камеры вытяжной вентиляции для помещений производственных категорий «А» и «Б» и кладовые растворителей должны проектироваться с учетом требований, предъявляемых нормами к помещениям с взрыво- и пожароопасными производствами.

3. При выделении подразделений в отдельные помещения должна по возможности соблюдаться поточность технологического процесса.

Таблица 20

|

Технологические требования к конструкции полов |

Технологические требования к отделке стен, колонн и к другим строительным конс трукциям |

|||||||||||||||||||||||

|

безискровость |

огнестойкость |

электропроводимость |

несорбность |

влагостойкость |

стойкость к органическим растворителям |

нескользкость |

Стойкость к воздействию растворов с концентрацией |

Интенсивность воздействия проливов |

Механические воздействия |

|||||||||||||||

|

более 10 |

от 5 до 10 |

до 5 % |

||||||||||||||||||||||

|

не окисляющих кислот и их солей |

окисляющих минеральных кислот и их солей |

едких щелочей и основных солей |

кислот и щелочных (попеременно) |

кислот и их солей |

едких щелочей и основных солей |

кислых и щелочных (попеременно) |

минеральных кислот и их солей |

щелочей и основных солей |

кислых и щелочных (попеременно) |

большая |

средняя |

малая |

значительные |

умеренные |

слабые |

|||||||||

|

1. Производственные участки и подразделения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.1. Гальванический зал (с участком снятия покрытий): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- на поддонах |

- |

- |

- |

+ |

+ |

- |

|

указывается конкретно в строительном задании в картах по каждому виду проливов |

+ |

- |

- |

- |

- |

+ |

Кирпичные или железобетон. стены и колонны на высоту 2 м от пола должны быть облицованы светлой керамической, стеклянной, эмалированной или поливинилхлоридной плиткой. Bерx стен, колонн, фермы, покрытия и перекрытия должны быть окрашены синтетической эмалью светлого тона |

|||||||||

|

- вне поддонов |

- |

- |

- |

+ |

+ |

- |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

- |

+ |

- |

+ |

- |

- |

+ |

- |

|

|

1.2. Шлифования и полирования: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|