| Информационная система |  |

ЭЛЕКТРОШЛАКОВАЯ

СВАРКА ХИМНЕФТЕАППАРАТУРЫ

ИЗ НИЗКОЛЕГИРОВАННЫХ И ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

РД 24.942.02-90

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

ХИМНЕФТЕАППАРАТУРЫ ИЗ |

РД 24.942.02-90 |

Дата введения с 01.03.91

Настоящий руководящий документ распространяется на электрошлаковую сварку проволочными электродами и комбинированную сварку сосудов и аппаратов, изготавливаемых из низколегированных и теплоустойчивых сталей марок:

16ГС, 09Г2С, 10Г2С1 - по ГОСТ 5520;

15Г2СФ - по ТУ 14-1-4502, ГОСТ 19282;

09Г2СЮЧ - по ТУ 24.0014-319;

16ГМЮЧ - по ТУ 14-1-4826;

09ХГНАБЧ - по ТУ 14-1-3333;

10Х2ГНМ - по ТУ 108.11.928;

12MX, 15X5M - по ГОСТ 20072;

12XM - по ГОСТ 5520;

15XM - по ГОСТ 4543.

1. ОСОБЕННОСТИ СВАРКИ НИЗКОЛЕГИРОВАННЫХ И ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

1.1. Особенности электрошлаковой сварки низколегированных и теплоустойчивых сталей обусловлены появлением структур перегрева в зоне термического влияния и металле шва, что может вызвать снижение стойкости против хрупкого разрушения этих участков сварного соединения.

1.2. Выбор технологии электрошлаковой сварки (ЭШС) и последующей термической обработки определяется условиями эксплуатации изделия и стойкостью низколегированной стали и металла шва в сварном соединении против хрупкого разрушения.

1.3. Для получения соединений с заданными свойствами необходимо выбирать материалы с высокой стойкостью против перегрева при ЭШС, режимы и технологические приемы сварки, обеспечивающие снижение уровня сварочных напряжений в изделии, рациональную термообработку.

2. ТРЕБОВАНИЯ К ОСНОВНОМУ МАТЕРИАЛУ

2.1. Требования к основным материалам, условия применения, виды испытаний должны удовлетворять требованиям ТУ 14-1-4826, ТУ 14-1-3333, ТУ 108.11.928, ГОСТ 4543, ГОСТ 5520, ГОСТ 20072, ТУ 14-1-4502, ТУ 24.0014-319 и ОСТ 26-291.

2.2. Качество и основные характеристики материалов должны подтверждаться предприятием-поставщиком в соответствующих сертификатах.

2.3. На заводе-изготовителе сосудов и аппаратов материалы до запуска в производство должны быть приняты отделом технического контроля.

При приемке проверяются:

соответствие стали условиям заказа, стандарту или техническим условиям и данным сертификата;

соответствие маркировки проката данным сертификата;

качество поверхности проката и соответствие требованиям стандартов или технических условий.

2.4. При отсутствии сопроводительных сертификатов на материалы испытания проводятся на предприятии-изготовителе сосудов и аппаратов в соответствии с требованиями стандартов или технических условий на эти материалы.

3. ТРЕБОВАНИЯ К СВАРОЧНЫМ МАТЕРИАЛАМ

3.1. Сварочные материалы для сварки низколегированных и теплоустойчивых сталей приведены в табл. 1.

В случае отсутствия сертификата механические испытания металла шва или наплавленного металла должны производиться на растяжение и ударный изгиб на образцах по ГОСТ 6996.

3.3. Вне зависимости от наличия сертификатов рекомендуется каждую партию сварочных материалов подвергать контрольной проверке с целью установления регламентированных технологических свойств металла шва согласно РД 26-17-049 «Организация хранения, подготовки и контроля сварочных материалов».

3.4. Флюс перед сваркой обязательно прокалить по режиму, приведенному в табл. 2.

Прокалку флюса рекомендуется производить на противнях из высоколегированной стали слоем не более 80 мм в электропечах. При содержании влаги во флюсе более 0,1 % необходима повторная термообработка.

3.5. Прокаленный флюс хранить в герметичной таре, имеющей этикетку с датой прокалки и маркой флюса, или в сушильных шкафах на замаркированных полках с отметкой даты прокалки.

3.6. Сушильные шкафы для хранения прокаленных сварочных материалов должны обеспечивать температуру от плюс 50 до плюс 150 °C. Шкафы должны быть снабжены термопарами.

3.7. Повторная и многократная прокалка флюса разрешается.

Таблица 1

Рекомендуемые сварочные материалы для сварки низколегированных и теплоустойчивых сталей

|

Марка проволоки (обозначение стандарта или ТУ) |

Марка флюса (обозначение стандарта или ТУ) |

Условия применения |

|

|

16ГС, 09Г2С, ГОСТ 5520 |

Св-08ГС, Св-08ГА, Св-10ГА, ГОСТ 2246 |

АН-8, АН-22, ГОСТ 9087 |

Для толщин до 70 мм от минус 40 до плюс 475 °C при условии нормализации и высокого отпуска |

|

Св-08Г2, Св-10Г2, ГОСТ 2246 |

АН-9, ТУ ИЭС 201 АН-9, ТУ ИЭС 291 АН-45, ГОСТ 9087 |

От минус 60 до плюс 475 °C при условии высокого отпуска |

|

|

Св-10НЮ, ТУ 14-1-2219 |

От минус 70 °C при условии нормализации и высокого отпуска |

||

|

09Г2СЮЧ, ТУ 14-227-208 |

Св-10НЮ, ТУ 14-1-2219, Св-08Г3Ю, Св-08ХГ3Ю, ТУ 14-1-4150 |

От минус 70 до плюс 475 °C при условии нормализации и высокого отпуска. От минус 60 до плюс 475 °C после высокого отпуска сварных соединений |

|

|

12MX, 12XM, ГОСТ 5520 |

СВ-10Х2ГСМА, Св-08ХМ, Св-04Х2МА, ГОСТ 2246, CB-10X2M, ТУ 14-1-2219 |

Не ниже 0 °C при условии нормализации и высокого отпуска |

|

|

16ГМЮЧ, ТУ 14-1-4826 |

Св-08ХМ, Св-10ХМ, Св-10НМА, Св-04Х2МА, ГОСТ 2246 |

АН-22, АН-8, ФЦ-11, ГОСТ 9087 |

Не ниже 0 °C при условии высокого отпуска сварных соединений |

|

15Г2СФ, ТУ 14-1-4502, ГОСТ 19282 |

Св-10НМА, Св-10Г2, Св-08ГС, Св-08Г2С, ГОСТ 2246 |

АН-8, АН-22, ГОСТ 9087 |

ЭШС заготовок днищ не ниже минус 60 °C с последующей закалкой и отпуском сварных соединений |

|

10Х2ГНМ, ТУ 138.11.862 |

Св-10Х3ГМ, ТУ 14-1-4181, Св-04Х2МА, ГОСТ 2246 |

АН-8, ГОСТ 9087, АН-9, ТУ ИЭС 201, АН-9У, ТУ ИЭС 291, АН-22, ГОСТ 9087 |

Не ниже 0 °C при условии высокого отпуска сварных соединений. От минус 40 до плюс 550 °C при условии высокого отпуска сварных соединений |

|

09ХГ2МАБЧ, ТУ 14-1-3333 |

Св-10НЮ, ТУ 14-1-2219 |

АН-22, АН-8, ГОСТ 9087 |

Не ниже 0 °C при условии высокого отпуска сварных соединений |

|

10Г2С1, ГОСТ 5520 |

Св-08ГА, Св-10ГА, Св-10Г2, Св-08Г2С, ГОСТ 2246 |

АН-22, АН-8, ГОСТ 9087 |

|

|

15XM, ГОСТ 4543 |

CB-10X2M, ТУ 14-1-2219 |

АН-8, АН-22, ГОСТ 9087 |

|

|

15X5M, ГОСТ 20072 |

Св-10Х5М, ГОСТ 2246 |

АН-8, АН-22, ГОСТ 9087 |

Таблица 2

Режимы прокалки флюса

|

Температура прокалки, °C |

Время выдержки, ч |

Срок годности при хранении в сушильных шкафах, сутки |

|

|

АН-8, ГОСТ 9087 |

300 - 420 |

2,0 |

|

|

АН-9, ТУ ИЭС 201 |

|

2,0 |

|

|

АН-22, ГОСТ 9087 |

850 - 900 |

3,5 |

|

|

ФЦ-11, ГОСТ 9087 |

300 - 420 |

2,0 |

15 |

|

АН-45, |

300 - 420 |

2,0 |

|

|

АН-9У, ТУ ИЭС 291 |

|

|

|

4. КВАЛИФИКАЦИЯ СВАРЩИКОВ

4.1. К выполнению сварочных работ допускаются сварщики, прошедшие обучение и аттестованные в соответствии с требованиями «Правил аттестации сварщиков», утвержденных Госгортехнадзором СССР 22 июня 1971 г.

4.2. К выполнению электрошлаковой сварки допускаются дипломированные сварщики не ниже 5-го разряда.

4.3. К выполнению ручной электродуговой сварки при сборке под ЭШС и автоматической сварки под флюсом допускаются дипломированные сварщики не ниже 4-го разряда.

5. ОСНОВНЫЕ УКАЗАНИЯ ПО ПОДГОТОВКЕ КРОМОК ПОД СВАРКУ

5.1. Форма подготовки кромок под сварку и размеры сварного шва должны соответствовать требованиям рабочего чертежа, ГОСТ 15164 или настоящего документа (табл. 3, 4, 5, 6, 7).

5.2. Подготовка кромок стыков низколегированных и теплоустойчивых сталей толщиной до 100 мм включительно производится механическим способом или огневой резкой с последующей зачисткой шлифовальным крутом до чистого металла, при больших толщинах только механическим способом чистотой Rz 320

Rz 80.

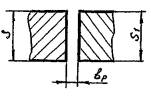

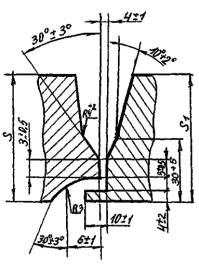

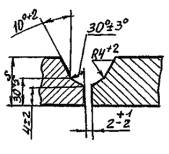

Таблица 3

Рекомендуемые формы разделки кромок под ЭШС

мм

|

Конструктивные элементы |

S = S1 |

вр |

l = l1 |

g = g1 |

|||||||

|

подготовленной кромки свариваемых деталей |

сварного соединения |

ном. |

пред, откл. |

ном. |

пред, откл. |

ном. |

пред, откл. |

||||

|

C1 |

|

|

24 - 80 |

26 |

+3 |

2,5 |

+1 |

50 |

± 5 |

||

|

-2 |

|||||||||||

|

85 - 200 |

30 |

+2 |

2,5 |

+1 |

60 |

± 5 |

|||||

|

-2 |

|||||||||||

Примечание. Стыковое соединение - длина стыка 2000 мм и более, зазор под сварку переменный:

|

S = S1 |

Зазор внизу вр |

Зазор вверху вр |

||

|

ном. |

пред. откл. |

ном. |

пред. откл. |

|

|

60 - 80 |

26 |

+3 |

30 |

+3 |

|

85 - 160 |

30 |

+2 |

36 |

+2 |

|

160 - 220 |

32 |

+2 |

40 |

+2 |

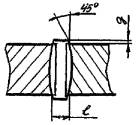

Таблица 4

Рекомендуемые формы разделки кромок под ЭШС

мм

|

Условное обозначение соединения |

Конструктивные элементы |

S = S1 |

вр |

l = l1 |

g = g1 |

||||

|

подготовленной кромки свариваемых соединений |

сварного соединения |

ном. |

пред. откл. |

ном. |

пред. откл. |

ном. |

пред. откл. |

||

|

02 |

|

|

24 - 80 |

26 |

+3 |

2,5 |

+1 |

50 |

± 5 |

|

-2 |

|||||||||

|

85 - 200 |

30 |

+2 |

2,5 |

+1 |

60 |

± 5 |

|||

|

-2 |

|||||||||

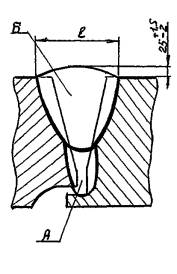

Таблица 5

Рекомендуемые формы разделки кромок под комбинированную сварку

мм

|

Условное обозначение соединения |

Конструктивные элементы |

S = S1 |

l |

||

|

подготовленных кромок |

выполненного шва |

ном. |

пред. откл. |

||

|

С3 |

|

|

60 |

60 |

± 10 |

|

65 |

|||||

|

70 |

|||||

|

75 |

|||||

|

80 |

|||||

|

85 |

|||||

|

90 |

75 |

± 10 |

|||

|

95 |

|||||

|

100 |

|||||

|

105 |

|||||

|

110 |

|||||

Примечание. Стыковые соединения: А - автоматическая сварка снаружи; Б - электрошлаковая сварка снаружи. Диаметр обечайки 450 мм и более. Ориентировочная высота шва, выполненного электрошлаковой сваркой, равна » 30 мм.

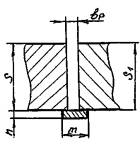

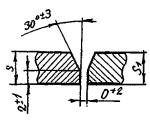

Таблица 6

Рекомендуемые формы разделки кромок под ЭШС

мм

|

Конструктивные элементы |

S = S1 |

l |

l1 |

g = g1 |

|||||

|

подготовленных кромок |

выполненного шва |

ном. |

пред. откл. |

ном. |

пред. откл. |

ном. |

пред. откл. |

||

|

С4 |

|

|

30 |

50 |

± 10 |

24 |

± 6 |

2,5 |

+1 |

|

32 |

|||||||||

|

34 |

|||||||||

|

36 |

|||||||||

|

38 |

|||||||||

|

40 |

60 |

± 10 |

-2,5 |

||||||

|

42 |

|||||||||

|

45 |

|||||||||

|

48 |

|||||||||

|

50 |

80 |

± 10 |

|||||||

|

53 |

|||||||||

|

56 |

|||||||||

|

60 |

90 |

± 10 |

|||||||

|

63 |

|||||||||

|

65 |

|||||||||

|

70 |

|||||||||

Примечание. Стыковое соединение: А - ЭШС снаружи, диаметр обечайки - 300 мм и более.

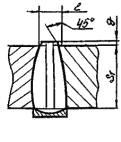

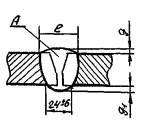

Таблица 7

Рекомендуемые формы разделки кромок под комбинированную сварку

мм

|

Конструктивные элементы |

S |

l1 |

g1 |

g |

|||||

|

подготовленных кромок |

выполненного шва |

ном. |

пред. откл. |

ном. |

пред. откл. |

ном. |

пред. откл. |

||

|

С5 |

|

|

70 |

55 |

+10 |

2,5 |

± 2 |

3 |

± 2 |

|

75 |

-5 |

||||||||

|

80 |

|||||||||

|

85 |

|||||||||

|

90 |

60 |

+10 |

|||||||

|

95 |

-5 |

||||||||

|

100 |

|||||||||

|

105 |

70 |

+10 |

|||||||

|

110 |

|||||||||

|

115 |

|||||||||

|

120 |

|||||||||

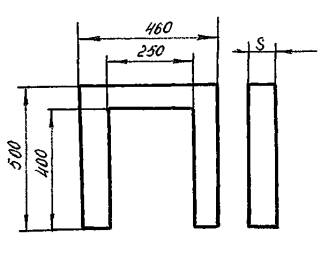

Примечание. Кольцевые стыки корпусов: A - автоматическая сварка снаружи с подварочным швом внутри; Б - автоматическая многопроходная сварка внутри с предварительной выборкой подварочного шва и зачисткой пневмо-шлифмашинкой; В - ЭШС оставшегося сечения разделки снаружи корпуса или автоматическая многопроходная сварка.

5.3. При наличии случайных пятен масла, следов эмульсии и других загрязнений обжечь поверхность газовой горелкой или удалить ацетоном и другими растворителями с протирочным материалом из хлопчатобумажной ткани, не оставляющей ворса.

При толщине металла более 36 мм контроль зоны, прилегающей к кромкам, производить согласно ОСТ 26-291 (п. 3.9.6).

6. ОСНОВНЫЕ УКАЗАНИЯ ПО СБОРКЕ

6.1. Общие требования к сборке

6.1.1. Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

Допуски и отклонения при сборке должны соответствовать требованиям ОСТ 26-291.

6.1.3. При сборке деталей, узлов должны быть предусмотрены специальные приспособления (скобы, прижимы, сухари и т.д.), обеспечивающие качественное их изготовление.

6.1.4. Приварку технологических креплений (скоб, полускоб, технологических планок, входных и выходных) при сборке под ЭШС выполнять ручной электродуговой сваркой электродами, указанными в табл. 8.

Таблица 8

Рекомендуемые типы электродов для ручной дуговой сварки

|

Тип электрода |

|

|

16ГС |

Э 50, Э 50А |

|

09Г2С, 09Г2СЮЧ, 10Г2С1 |

Э 50А, 10ГН, 10ГНМ |

|

10Х2ГНМ |

09Х2М |

|

15Г2СФ |

Э 50А, Э 55, Э 60 |

|

16ГМЮЧ |

Э 50А, Э-09МХ |

|

10Х2ГНМ |

09Х2М |

|

09ХГ2НАБЧ |

09Х2М, Э-09МХ |

|

12ХМ, 12MX |

Э-09МХ, Э-09Х1М |

|

15XM |

Э-09МХ, Э-09Х1МФ |

|

15X5M |

Э-ЮХ5МФ |

6.1.5. Прихватку и приварку сборочных элементов к деталям аппаратов из хромомолибденовых сталей (12XM, 12MX, 15XM) следует производить с предварительным и сопутствующим подогревом до температуры 250 - 300 °C.

6.1.6. Удаление технологических креплений, скоб производить пневмозубилом, огневой резкой. При этом необходимо оставлять технологический припуск, равный 3 - 5 мм приваренного элемента, который удаляется зачисткой пневмонаждаком.

Вырывы основного металла в процессе удаления планок не допускается.

6.1.7. На сборку должны поступать детали и узлы, принятые ОТК.

6.1.8. Сварщик должен приступать к сварочным работам после установления отделом технического контроля правильности сборки и зачистки всех поверхностей металла, подлежащих сварке.

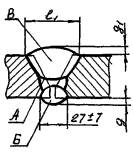

6.2. Сборка продольных стыков обечаек, трубных решеток, плоских днищ.

6.2.1. Кромки продольных стыков обечаек диаметром менее 2000 мм после вальцовки должны иметь прямые участки шириной не менее 200 мм на сторону (черт. 1).

Схема сборки продольного стыка

Черт. 1

Совместный увод кромок (угловатость) не должен превышать 1,5 мм на длине 400 мм.

6.2.2. Смещение кромок при сборке продольных стыков должно быть не более 3 мм.

6.2.3. Смещение от перпендикулярности реза кромок свариваемого стыка не должно превышать по углу 5 - 6°, а по линейной величине - не более 4 мм.

6.2.4. В верхней части продольного стыка при длине его более 2000 мм зазор должен быть увеличен на 2 - 3 мм на каждый метр длины стыка.

Схема сборки продольного стыка приведена на черт. 2.

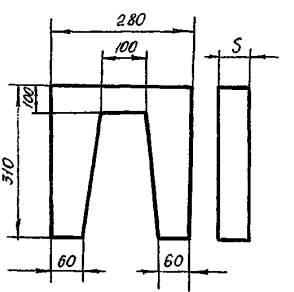

6.2.5. Рекомендуется со стороны заднего ползуна сварочного автомата устанавливать скобы, чтобы обеспечить постоянную величину зазора. Типы монтажных скоб приведены на черт. 3.

Количество скоб определяется в зависимости от длины стыка; на каждые 1,5 м длины стыка устанавливается одна скоба. Скобы устанавливаются из того же материала, что и свариваемое изделие.

Толщину скобы рекомендуется принимать, равной 50 - 60 мм или равной толщине свариваемого металла, но не более 80 мм.

6.2.6. Приварка скоб для сталей типа 12XM выполняется с предварительным подогревом 250 - 300 °C электродами УОНИИ-13/55.

Схема сборки продольных стыков

Черт. 2

Типы монтажных скоб для ЭШС

а

б

a - при любой толщине свариваемого металла; б - при толщине свариваемого металла менее 60 мм и ограниченных габаритах заднего ползуна автомата

Черт. 3

Срезка скоб для сталей типа 12XM производится непосредственно после сварки (в горячем состоянии) с припуском 15 - 20 мм.

6.2.7. Для надежной компенсации деформаций соединяемых частей и сохранения в процессе сварки заданной величины сварочного зазора сборку деталей рекомендуется выполнять клиновидным зазором, расширяющимся кверху (см. табл. 3).

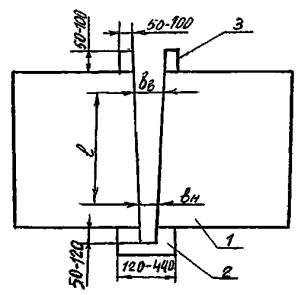

Сборка соединяемых частей под сварку

1 - свариваемые детали; 2 - входной карман; 3 - выходные планки

Черт. 4

6.2.8. В начале и в конце продольного стыка необходимо установить выводные и заводные планки, которые изготавливаются из того же металла, что и соединяемые детали.

6.2.9. Противодействие поперечному перемещению удобнее создавать пружинными скобами. При высоких требованиях к точности перемещения основные опоры необходимо выполнять в виде катков, чтобы исключить силу трения, зависящую от состояния поверхности и веса изделия.

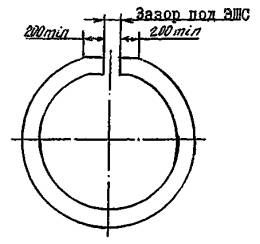

6.3. Сборка кольцевых стыков

6.3.1. При сборке кольцевых стыков под сварку необходимый зазор устанавливается согласно требованиям табл. 3, 8 и фиксируется с помощью планок временного крепления (в случае бесскосной сварки) или прихваток (в случае комбинированной сварки со скосом кромок). Планки привариваются вдоль стыка к свариваемым кромкам через 500 - 800 мм на расстоянии не менее 70 мм.

Планки привариваются к кромкам односторонним угловым швом. Шов должен заканчиваться за 60 - 80 мм от торцевой поверхности кромок.

6.3.2. Превышение кромок при сварке кольцевых стыков допускается не более 3 мм.

Допускается местное смещение до 4 мм на длине менее 1/3 длины параметра свариваемого стыка.

6.3.3. Смещение, увод кромок, расположение кольцевых сварных швов деталей и узлов аппаратуры принимаются в соответствии с ОСТ 26-291.

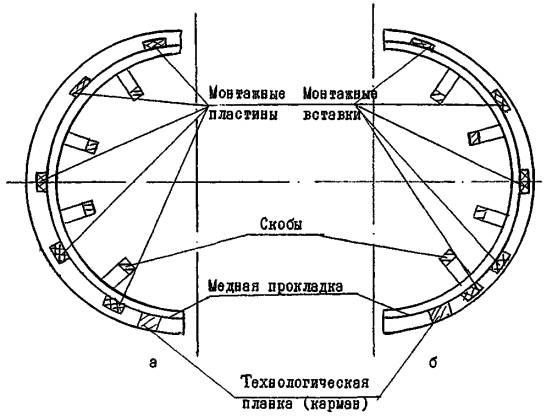

6.3.4. Сборку кольцевых стыков обечаек ЭШС выполняют в соответствии с черт. 5. В зазор между свариваемыми кромками устанавливают монтажные вставки или пластины, или вводную планку.

Скобы и пластины устанавливают с внутренней поверхности кольцевого шва. Сборку кольцевых стыков производить с постоянным зазором.

6.3.5. В начале и в конце стыка прихватывают технологические планки. Допускается установка с двух сторон только выводных технологических планок, а также их замена специальными охлаждаемыми или керамическими устройствами для удержания сварочной ванны.

6.3.6. Прихватки, брызги металла, усиления продольных швов обечаек на ширину не менее 50 мм от кромок должны быть зачищены пневмонаждаком.

При необходимости допускается применение воздушно-дуговой резки с последующей зачисткой пневмонаждаком.

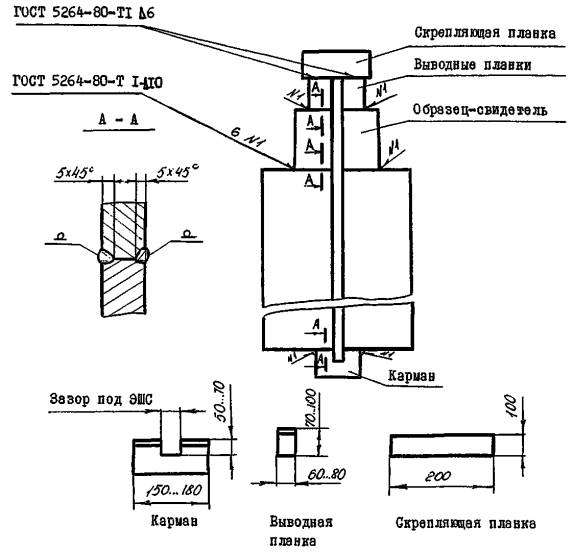

6.4. Сборка стыков заготовок днищ под электрошлаковую сварку

6.4.1. На сборку должны поступать заготовки днищ, вырезанные вместе с образцами-свидетелями.

6.4.2. Смещение кромок при сборке допускается не более 3 мм.

Схема сборки кольцевых стыков

а - с монтажными пластинами; б - с монтажными вставками

Черт. 5

6.4.3. Величина прогиба заготовок днищ допускается не более 2 мм на длине 1000 мм.

6.4.4. Сборка днищ под ЭШС должна производиться с установкой и приваркой кармана, скобы в верхней части днища, выездной планки, которая приваривается к образцу-свидетелю (черт. 6).

6.4.5. Для днищ, вырезаемых совместно с образцами, необходимо сделать надрез по образцу газовой резкой на глубину 100 мм.

Первая скоба ставится на расстоянии 150 мм от верхней кромки днища, далее - через каждые 1500 мм.

6.4.6. Сварные швы приварки карманов, образца и планок зачистить заподлицо с основным металлом в местах хода ползунов.

6.4.7. Величина зазора в верхней части стыка при длине его более 2000 мм должна быть увеличена на 2 - 3 мм на каждый метр длины стыка.

6.4.8. При сборке заготовок днищ толщиной 70 - 160 мм на стенде А 1607-0-0 скобы и выездную планку не ставить.

7. ОСНОВНЫЕ УКАЗАНИЯ ПО СВАРКЕ

7.1. Общие требования

7.1.1. ЭШС выполняется преимущественно в вертикальном положении. Допускается сварка наклонных швов под углом не более 45° к вертикали.

7.1.2. ЭШС узлов деталей необходимо производить только после приемки качества сборки ОТК и отметки в технологическом паспорте.

7.1.3. Электрошлаковая сварка выполняется на переменном или постоянном токе обратной полярности, а при сварке сталей типа 12XM с предварительным подогревом места начала сварки площадью 400´400 мм до температуры не ниже 200 °C.

7.1.4. Процесс электрошлаковой сварки должен производиться без перерыва. Преждевременная остановка процесса может привести к несплавлению отдельных участков шва и образованию трещин.

Если при остановке процесса выполненный шов меньше 1/3 длины стыка, то он удаляется воздушно-дуговой резкой, и процесс сварки начинается вновь.

Схема сборки заготовок днищ под ЭШС

Черт. 6

При этом в промежутках времени от момента перерыва сварки в процессе вырезки и зачистки от шлака и до возобновления сварки для сталей типа 12XM, температура металла не должна падать ниже 200 - 250 °C. Контроль температуры осуществляется термокарандашом.

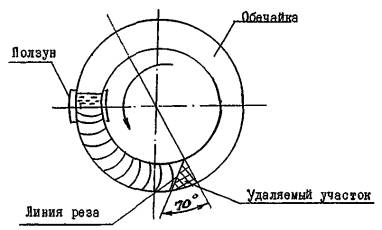

Если выполненный участок шва составляет более 1/3 длины, то производится удаление части шва с усадочной раковиной (черт. 7) после чего сварка продолжается.

Схема удаляемого участка шва

Черт. 7

7.1.5. Запрещается производить сварку при температуре окружающего воздуха ниже 0 °C.

7.1.6. Все сварные швы подлежат клеймению согласно требованиям ОСТ 26-291.

7.1.7. После сварки узлы и детали предъявляются ОТК для контроля качества выполнения сварных швов.

7.1.8. Обнаруженные дефекты должны быть устранены в соответствии п. 9.2.

7.1.9. Сварку изделий при получении точных размеров и формы сварного изделия следует вести на твердом недеформируемом основании.

7.1.10. Для выполнения сварки должны применяться сварочное оборудование и измерительная аппаратура, позволяющие обеспечить заданные режимы и надежность работы (А-535, A-1170-2, А-385, А-532, A-1116, А-820к).

7.1.11. Для уменьшения деформаций свариваемых деталей рекомендуется применять специальные технологические приспособления и оснастку (прижимы, стенды, т.д.).

7.2. Сварка продольных стыков

7.2.1. Для сварки металла толщиной 24 - 300 мм можно применять двухэлектродный аппарат A-1170, 24 - 450 мм - трехэлектродный аппарат А-535, толщиной от 24 до 250 мм - трехэлектродный аппарат А-372Р.

7.2.2. ЭШС металла толщиной до 70 мм может выполняться одной электродной проволокой с возвратно-поступательным перемещением; 70 - 120 мм - двумя сварочными проволоками; 120 - 350 мм - тремя сварочными проволоками.

7.2.3. Техника и технология ЭШС.

Перед началом работы сварщик обязан проверить:

исправность гидравлической и пневматической системы, наличие сжатого воздуха в системах;

наличие воды в системе охлаждения;

температуру охлаждающей воды для формирующих устройств, которая должна быть не более 60 °C;

давление охлаждающей воды для формирующих устройств, которое должно составлять 1,5 - 3 кгс/см2;

исправность формирующих устройств;

работоспособность основных функциональных систем;

исправность и соответствие технологической оснастки и приспособлений.

Сварщик обязан:

ввести электродную проволоку в мундштук;

установить сварочный автомат в нижнее положение, предварительно прогнав его по зазору вхолостую, установить ползуны по центру зазора и поджать их к изделию;

проверить положение мундштука, токоподвода и проволоки в зазоре, чтобы не было замыкания их на кромки изделия;

Таблица 9

Рекомендуемые режимы ЭШС продольных стыков обечаек и днищ одной проволокой диаметром 3 мм

|

Условное обозначение соединения |

Толщина металла, мм |

Величина зазора, мм |

Диаметр проволоки, мм |

Скорость подачи проволоки, м/ч |

Напряжение, В |

Ток сварочный, А |

Род тока, полярность |

Глубина шлаковой ванны, мм |

Сухой вылет электрода, мм |

Скорость колебаний электрода, м/ч |

Время выдержки у ползуна, с |

Недоход электрода к ползунам, мм |

|

С1 |

24 - 38 40 - 50 |

26+3 |

3 |

300 |

44 - 45 46 - 48 |

650 |

Ток переменный или постоянный обратной полярности |

50 - 60 |

50 - 60 |

- |

- |

- |

|

52 - 60 62 - 70 |

360 |

46 - 48 |

750 |

40 |

3 - 4 |

6 - 8 |

||||||

|

72 - 85 86 - 100 |

30+2 |

400 |

46 - 48 50 - 52 |

800 |

||||||||

|

80 - 200 |

30+2 |

3´2 |

240 |

42 - 44 |

550 |

50 - 60 |

50 - 60 |

- |

- |

- |

Таблица 10

Рекомендуемые скорости ЭШС одной проволокой диаметром 3 мм

|

Скорость подачи проволоки, м/ч |

Величина зазора в стыке, мм |

Толщина свариваемого металла, мм |

||||||||||||||||||||||||

|

24 |

26 |

28 |

30 |

32 |

34 |

36 |

38 |

40 |

42 |

44 |

46 |

48 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

90 |

95 |

100 |

|||

|

C1 |

240 |

26+3 |

2,20 |

2,00 |

1,90 |

1,80 |

1,70 |

1,60 |

1,50 |

140 |

1,30 |

1,30 |

1,20 |

1,10 |

1,10 |

1,00 |

1,00 |

0,90 |

0,80 |

0,80 |

0,70 |

0,65 |

0,60 |

0,60 |

0,55 |

0,50 |

|

300 |

2,80 |

2,60 |

2,40 |

2,20 |

2,10 |

1,90 |

1,80 |

170 |

1,60 |

1,60 |

1,50 |

1,40 |

1,40 |

1,30 |

|

|

|

|

|

|

|

|

|

|

||

|

360 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,30 |

1,25 |

1,20 |

1,10 |

1,10 |

|

|

|

|

|

||

|

400 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,00 |

0,95 |

0,90 |

0,85 |

0,80 |

||

Таблица 11

Рекомендуемые скорости ЗШС двумя проволоками диаметром 3 мм

|

Скорость подачи проволоки, м/ч |

Величина зазора, мм |

Толщина свариваемого металла, мм |

|||||||||||||||||

|

80 |

85 |

90 |

95 |

100 |

105 |

110 |

115 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

|||

|

C1 |

240 |

30+2 |

1,20 |

1,10 |

1,00 |

1,00 |

0,96 |

0,90 |

0,90 |

0,84 |

0,80 |

0,74 |

0,70 |

0,65 |

0,60 |

0,57 |

0,55 |

0,50 |

0,50 |

кнопкой «вниз» опустить электродную проволоку так, чтобы она касалась насыпанной в карман металлической стружки или крошки, обмазать неплотности прилегания ползунов огнеупорной глиной, насыпать в карман флюс высотой 40 - 45 мм;

нажатием кнопки «пуск» возбудить дуговой процесс, начало сварки производить на скорости подачи электродной проволоки 120 - 140 м/ч;

по мере расплавления флюса и перехода дугового процесса в шлаковый небольшими порциями подсыпать флюс, установить глубину шлаковой ванны согласно режиму и поддерживать ее постоянной во время всего процесса сварки;

если техпроцессом предусмотрены колебания электрода, то произвести колебания надо так, чтобы проволока не доходила до ползунов на 5 - 10 мм;

после наведения необходимой глубины шлаковой ванны постепенно перейти на режим сварки, увеличивая подачу сварочной проволоки до заданной величины;

во время сварки следить:

за уровнем шлаковой ванны, чтобы она находилась ниже верхнего края ползуна на 5 - 7 мм во время всего процесса сварки;

за разматыванием кассеты с проволокой и не допускать ее запутывания;

за плотностью поджатия ползунов, не допускать вытекания шлаковой и металлической ванны;

при вытекании шлака небольшими порциями подсыпать флюс;

корректировать (при необходимости) положение сварочной проволоки так, чтобы она находилась на продольной оси поперечного сечения шва и не замыкала на ползуны и кромки свариваемых заготовок.

7.2.4. Сварка продольных стыков осуществляется сварочными проволоками диаметром от 3 до 5 мм. Режимы сварки приведены в табл. 9, 10, 11.

7.3. Сварка кольцевых швов

7.3.1. Электрошлаковая сварка кольцевых швов требует тщательной подготовки и точного выполнения всех установленных операций. Режимы сварки приведены в табл. 12, 13.

7.3.2. Электрошлаковую сварку кольцевых швов выполняют на специальных роликовых стендах, обеспечивающих плавную регулировку скорости вращения сосудов в пределах 0 - 10 м/ч.

Таблица 12

Рекомендуемые режимы ЭШС

|

Толщина металла, мм |

Диаметр проволоки, мм |

Скорость подачи проволоки, м/ч |

Напряжение, В |

Ток сварочный, А |

Глубина шлаковой ванны, мм |

Сухой вылет электрода, мм |

Скорость колебаний электрода, м/ч |

Время выдержки у ползуна, с |

Недоход электрода к ползунам |

|

|

С4 |

30 - 40 |

3 |

240 - 300 |

44 - 48 |

550 |

50 - 60 |

50 - 60 |

40 |

3 - 4 |

6 - 8 |

|

42 - 70 |

240 - 300 |

46 - 48 |

600 |

Таблица 13

Рекомендуемые скорости ЭШС

|

Условное обозначение сварного соединения |

Скорость подачи проволоки, м/ч |

Толщина металла |

|||||||||||||||

|

30 |

32 |

34 |

36 |

38 |

40 |

42 |

45 |

48 |

50 |

53 |

56 |

60 |

63 |

65 |

70 |

||

|

С4 |

240 |

2,7 |

2,4 |

2,1 |

1,9 |

1,6 |

1,5 |

1,4 |

1,2 |

1,6 |

0,97 |

0,86 |

0,77 |

0,67 |

0,6 |

0,67 |

0,5 |

|

300 |

3,4 |

3,0 |

2,64 |

2,35 |

2,1 |

1,9 |

1,7 |

1,5 |

1,3 |

1,2 |

1,1 |

0,96 |

0,84 |

0,76 |

0,7 |

0,6 |

|

|

Площадь сечения разделки, мм |

626 |

714 |

807 |

905 |

1010 |

1120 |

1236 |

1421 |

1618 |

1757 |

1986 |

2208 |

2537 |

2799 |

2980 |

3460 |

|

Примечание. Для патрубков длиной до 300 мм Vп.п. = 240 м/ч

7.3.3. Способ формирования поверхности шва изнутри выбирают в зависимости от конструктивных особенностей изделия и от внутреннего диаметра цилиндра.

7.3.4. Основная трудность при сварке кольцевых швов состоит в замыкании конца шва. Подготовка начала шва к замыканию производится после того, как начало шва пройдет не более 1/2 оборота изделия.

7.3.5. Сварка металла менее 70 мм не требует построения линии замыкания и процесс сварки начинают не в кармане, а на прямой планке, которую удаляют вместе с началом шва газовой резкой. Температура основного металла на участке подрезки должна быть не ниже 200 °C. Контроль температуры производится термокарандашом.

7.3.6. Заварка кратера в конце сварного шва производится путем кратковременного выключения и включения подачи сварочной проволоки.

Вырезка начального участка кольцевого шва для заварки «замка» производится кислородной, плазменной или воздушно-дуговой резкой после выполнения сварки 20 - 40 % от общей длины свариваемых кромок.

7.3.7. После окончания сварки следует произвести удаление шлака в усадочной раковине. Полное удаление дефектного места замка производится воздушно-дуговой строжкой или газовой выплавкой с последующей зачисткой металлической щеткой или наждачным камнем до чистого металла. Место удаления дефекта заваривается одним из способов дуговой сварки.

Подготовка корня шва должна производиться в соответствии с пп. 5.2 и 5.4 настоящего руководящего документа.

Окончательная заварка кратера после удаления дефектов с его поверхности производится ручной дуговой сваркой с применением соответствующих марок стали.

7.3.8. В случае если диаметр свариваемых сосудов менее 1200 мм или более 3000 мм при толщине металла 60 - 110 мм, рекомендуется применение комбинированного метода, предусматривающего предварительную автоматическую сварку под флюсом корневых швов.

Рекомендуемые режимы комбинированного способа сварки приведены в табл. 14 с корректировкой применительно к производственным условиям.

Таблица 14

Рекомендуемые

режимы комбинированной (А+ЭШС) сварки кольцевых стыков аппаратов

с толщиной стенки 60 - 110 мм с последующей термообработкой по режиму нормализации

|

Условное обозначение сварного соединения |

Обозначение шва |

Диаметр проволоки |

Порядок наложения швов |

Скорость подачи проволоки, м/ч |

Скорость сварки, м/ч |

Напряжение на дуге, В |

Сварочный ток, А |

Глубина шлаковой ванны, мм |

Сухой вылет электрода, мм |

Скорость колебаний электрода, м/ч |

Время выдержки у ползунов, с |

Недоход электрода к ползуну, мм |

|

С3 |

А |

4 |

1 |

57 |

25 |

30 |

300 - 350 |

|

|

|

|

|

|

|

|

2 - 3 |

74, 50 |

21, 50 |

30 |

400 - 450 |

|

|

|

|

|

|

|

|

|

4 - 9 |

95 |

18,00 |

35 - 36 |

480 - 520 |

|

|

|

|

|

|

|

Б |

3 |

|

240 - 280 |

См. табл. 15 |

|

550 - 600 |

50 - 60 |

50 - 60 |

40 |

3 - 4 |

6 - 8 |

Примечание. Ток переменный или постоянный обратной полярности

Таблица 15

Рекомендуемые скорости сварки шва Б

|

Условное обозначение сварного соединения |

Скорость подачи проволоки, м/ч |

Толщина металла, мм |

|||||||||||||

|

45 |

48 |

50 |

53 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

90 |

95 |

100 |

||

|

С3 |

240 |

1,6 |

1,6 |

1,45 |

1,3 |

1,2 |

1,0 |

0,8 |

0,7 |

0,6 |

- |

- |

- |

- |

- |

|

280 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,72 |

0,70 |

0,63 |

0,56 |

0,5 |

|

|

Площадь сечения шва, мм2 |

1078 |

1234 |

1345 |

1516 |

1537 |

1960 |

2312 |

2694 |

2383 |

2745 |

3037 |

3485 |

3853 |

4275 |

|

8. ОСНОВНЫЕ УКАЗАНИЯ ПО ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

8.1. Сварные соединения из низколегированных, марганцовистых и хромомолибденовых сталей, выполненных электрошлаковой сваркой, подлежат обязательной термической обработке.

8.2. При электрошлаковой сварке заготовок штампуемых и вальцуемых элементов из сталей марок 16ГС, 09Г2С, предназначенных для работы не ниже минус 40 °C, нормализация может быть совмещена с нагревом под штамповку (калибровку) с окончанием штамповки (калибровки) не ниже 700 °C.

8.3. Для обечаек и заготовок днищ из сталей марок 15XM, 15X5M термообработка - отпуск производится непосредственно после сварки; остывание шва до температуры окружающего воздуха не допускается.

8.4. Режимы термической обработки сварных соединений, установленные в соответствие РТМ 26-44 «Термическая обработка нефтеаппаратуры и ее элементов», приведены в табл. 16.

8.5. Технологический процесс термической обработки разрабатывается заводом-изготовителем в соответствии с требованиями чертежа и РТМ 26-44.

8.7. При термической обработке обечаек и днищ допускается нормализация не более трех раз, высокий отпуск как аппарата, так и отдельных деталей без ограничения с обеспечением требований заданных свойств.

Таблица 16

|

Скорость нагрева, °C/ч |

Температура нагрева, °C |

Время выдержки мин/мм |

Условия охлаждения |

|

|

Нормализация |

По мощности печи |

910 - 980 |

1,5 мин на 1 мм наибольшей толщины изделия |

На воздухе или совмещает с режимом вальцовки (калибровки) с окончанием 700 °C |

|

Высокий отпуск |

Не выше 200 |

600 - 650 |

3,5 - 4 мин, но не более одного часа |

На воздухе |

Примечание. Температура при высоком отпуске приведена для всех сталей. Для стали 16ГМЮЧ температура нагрева 650 - 680 °C.

9. КОНТРОЛЬ КАЧЕСТВА СВАРКИ И ИСПРАВЛЕНИЕ ДЕФЕКТОВ

9.1. Контроль качества сварки

9.1.1. Контроль качества сварки производится в соответствии с техническими условиями на изделие, требованиями ОСТ 26-291 и «Правил устройства безопасной эксплуатации сосудов, работающих под давлением», утвержденных Госгортехнадзором СССР 27.11.1987 г., на всех этапах производства путем операционного контроля исходных материалов, заготовительных и сборочно-сварочных работ, контроля сварных соединений сосудов, аппаратов и их элементов.

внешним осмотром и измерениями по ГОСТ 3242;

механическими испытаниями по ГОСТ 6996;

металлографическими исследованиями по РД 24.200.04 «Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений нефтехимической аппаратуры»;

ультразвуковой дефектоскопией по ГОСТ 14782, ОСТ 26-2044 «Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля»;

просвечиванием гамма - и рентгеновскими лучами по ГОСТ 7512, ОСТ 26-11-10 «Швы сварных соединений сосудов и аппаратов, работающих под давлением. Рентгено-телевизионный метод контроля», ОСТ 26-11-03 «Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля»;

гидравлическими и пневматическими испытаниями по ГОСТ 22161;

другими предусмотренными нормативно-технической документацией на изделие методами (магнитографией, цветной и магнитопорошковой дефектоскопией, методом вскрытия для определения состава металла шва).

9.1.3. Результаты контрольных испытаний сварных соединений заносят в паспорт аппарата и его приложение.

9.2. Исправление дефектов сварки

9.2.1. Исправлению подлежат дефекты, наличие которых в наплавке и сварных швах не допускается ОСТ 26-291 и техническими условиями на изготовление изделия.

9.2.2. Участки сварных швов, подлежащие исправлению, отмечаются краской или мелом.

9.2.3. Дефекты, обнаруженные визуально или просвечиванием проникающими излучениями, рекомендуется подвергать ультразвуковой дефектоскопии для определения глубины залегания и зоны распространения дефекта.

9.2.4. Перед удалением сквозной трещины в сварном шве по ее концам рекомендуется произвести сверление с целью ограничения в процессе исправления. В этом случае предварительная засверловка концов сквозной трещины обязательна.

Диаметр сверла должен быть не более ширины разделки кромок, выполняемой при выборке дефектов.

9.2.5. Все дефектные участки удаляются механическим способом.

Допускается удаление дефектов кислородной, плазменной, воздушно-дуговой резкой с последующей зачисткой поверхности на глубину не менее 0,8 мм.

При исправлении дефектов сварных швов на стали типа 12XM необходимо произвести подогрев дефектного участка до температуры не ниже 250 °C.

9.2.6. При наличии дефектов, требующих двусторонней вырубки, допускается производить исправление дефектного участка в следующей последовательности:

сначала вырубить и заварить дефектный участок с одной стороны, а затем с обратной.

9.2.7. Качество разделки кромок под сварку дефектных мест и качество сварки проверяется производственными мастерами и ОТК визуально.

9.2.8. Исправление дефектных участков наплавки или сварного шва рекомендуется с применением любых видов сварки, применяемых для соответствующей марки стали, осуществляется согласно заводским СТП, разработанным с учетом настоящего руководящего документа.

9.2.9. После заварки дефектных участков сварные соединения подвергаются термической обработке.

Обнаруженные дефекты после термообработки подлежат повторному устранению согласно пп. 9.2.5 - 9.2.9, а сварные соединения с дефектными участками - повторной термообработке (п. 8.6 настоящего руководящего документа).

9.2.10. Все исправленные участки сварных швов подлежат приемке производственными мастерами и ОТК.

К качеству исправленного участка сварного шва предъявляются такие же требования, как и к основному шву.

9.2.11. При обнаружении дефектов в исправленных участках сварных швов или наплавки допускается повторное исправление в соответствии с настоящим руководящим документом.

При обнаружении дефектов после повторного исправления целесообразность дальнейшего их исправления определяется главным сварщиком или главным инженером совместно с начальником ОТК завода.

9.2.12. В случае полного удаления дефектного участка вновь выполненный сварной шов следует рассматривать как новый.

10. ТЕХНИКА БЕЗОПАСНОСТИ

10.1. При изготовлении аппаратуры из низколегированных и теплоустойчивых сталей на участках и в цехах, где производится сварка, должны соблюдаться правила санитарно-гигиенических условий труда и техники безопасности по ГОСТ 12.3.003, РДП 26-17-071 «Правила по охране труда при электросварочных работах» и «Правила устройства электроустановок», ОСТ 26-11-11 «Система стандартной безопасности труда. Электрошлаковая сварка нефтехимической аппаратуры. Требования безопасности».

10.2. На основе правил, указанных в п. 10.1, каждое предприятие, производящее электросварочные работы, должно разработать инструкции по технике безопасности для сварщиков.

10.3. Сварщики и вспомогательные рабочие должны обеспечиваться спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с «Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим спецодежды, спецобуви и других средств индивидуальной защиты», утвержденными Госкомитетом СССР по труду и социальным вопросам и Президиумом ВЦСПС 27.02.84.

10.4. При проведении работ в условиях воздействия электромагнитных полей (индукционной установки ТПЧ), при сварке с подогревом должна применяться спецодежда, изготовленная из материалов, обеспечивающих соответствующую защиту. Ткани и материалы, применяемые для изготовления спецодежды сварщиков, должны соответствовать ГОСТ 12.4.105.

10.5. При выполнении сварочных работ в условиях повышенной опасности поражения электрическим током электросварщики, кроме спецодежды, должны обеспечиваться диэлектрическими перчатками, галошами и ковриками.

10.6. Для защиты рук электросварщики должны обеспечиваться рукавицами или перчатками, изготовленными из искростойких материалов с низкой электропроводностью.

10.7. Для защиты ног электросварщиков должна применяться специальная обувь, предохраняющая ноги от ожогов брызгами расплавленного металла, а также от механических травм.

10.9. Для защиты глаз электросварщики должны обеспечиваться согласно ГОСТ 12.4.035 защитными очками со светофильтрами В-1, В-2, В-3.

10.10. Для защиты органов дыхания электросварщики должны применять противопылевые респираторы ШБ-1, «Лепесток» по ГОСТ 12.4.028 или «Астра-2» по ТУ 205 УССР 104.

10.11. Средства индивидуальной защиты работающих должны подвергаться периодическим контрольным осмотром и проверкам в сроки, установленные нормативно-технической документацией.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН НПО «Волгограднефтемаш». Всесоюзным научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

РАЗРАБОТЧИКИ: Л.И. Рычко (руководитель темы); М.Н. Максимов; В.Н. Заруцкий; В.А. Крошкин

2. УТВЕРЖДЕН Министерством тяжелого машиностроения СССР от 25.12.90 № BA-002-1-1204

3. ВЗАМЕН РТМ 26-41-71 и РТМ 26-320-79

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, ГОСТ, на который дана ссылка |

Номер пункта, подпункта, таблицы, перечисление, приложение |

|

Табл. 1 |

|

|

Вводная часть; 2.1 |

|

|

Табл. 1 |

|

|

Вводная часть; 2.1 |

|

|

ТУ 5.978-4253-77 |

|

|

ТУ 14-1-2219-77 |

Табл. 1 |

|

ТУ 14-1-3333-82 |

Вводная часть; 2.1 |

|

ТУ 14-1-4150-86 |

Табл. 1 |

|

ТУ 14-1-4181-86 |

Табл. 1 |

|

ТУ 14-1-4502-88 |

Вводная часть |

|

ТУ 14-1-4826-90 |

Вводная часть; 2.1 |

|

ТУ 14-227-208-83 |

Табл. 1 |

|

ТУ 24.0014-319-83 |

Вводная часть; 2.1 |

|

ТУ 108.11.928-87 |

Вводная часть; 2.1 |

|

ТУ 138.11.862-86 |

Табл. 1 |

|

ТУ 205 УССР 104-76 |

|

|

ТУ ИЭС 201-78 |

Табл. 1 |

|

ТУ ИЭС 291-86 |

Табл. 1 |

|

ОСТ 26-11-03-84 |

|

|

ОСТ 26-11-10-85 |

|

|

ОСТ 26-11-11-86 |

|

|

ОСТ 26-291-87 |

|

|

ОСТ 26-1379-76 |

|

|

ОСТ 26-2044-74 |

|

|

РДП 26-17-071-86 |

|

СОДЕРЖАНИЕ