| Информационная система |  |

Совет

главных механиков предприятий

нефтеперерабатывающей

и нефтехимической промышленности

ИНСТРУКЦИЯ. ИПКМ-2005

«Порядок эксплуатации, ревизии и ремонта

пружинных предохранительных клапанов,

мембранных предохранительных

устройств нефтеперерабатывающих

и нефтехимических предприятий

Минпромэнерго России»

СОВЕТ ГЛАВНЫХ МЕХАНИКОВ ПРЕДПРИЯТИЙ

НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ОБОРУДОВАНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И

НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ»

(ОАО «ВНИКТИнефтехимоборудование»)

|

СОГЛАСОВАНО Управление

по надзору за Письмо № 11-16/2006 От 20.06.2006 г. |

УТВЕРЖДАЮ Председатель

Совета главных механиков ____________________ Б.С. Кабанов «23» января 2006 г. |

Инструкция. ИПКМ-2005

«Порядок эксплуатации, ревизии и ремонта пружинных

предохранительных клапанов, мембранных предохранительных

устройств нефтеперерабатывающих и нефтехимических предприятий

Минпромэнерго России»

|

ИСПОЛНИТЕЛИ: Генеральный директор _____________________А.Е. Фолиянц Первый зам. генерального директора ____________________ Н.В. Мартынов Заведующий лабораторией №13 ___________________ Ю.И. Шлеенков Ведущий научный сотрудник лаб.№ 13 ____________________ Н.Н. Толкачев |

Волгоград - 2006

|

ФЕДЕРАЛЬНАЯ СЛУЖБА 20.06.06 № 11-16/2006 на № 01/241 от 15.02.2006 г. |

Генеральному

директору А.Е. Фолиянцу |

О рассмотрении нормативно-технической документации

Управление по надзору за объектами нефте- газодобычи, переработки и магистрального трубопроводного транспорта рассмотрело инструкцию ((Порядок эксплуатации, ревизии и ремонта пружинных предохранительных клапанов, мембранных предохранительных устройств нефтеперерабатывающих и нефтехимических предприятий Минпромэнерго России» (ИПКМ-2005), утвержденную Председателем Совета главных механиков предприятий нефтеперерабатывающей и нефтехимической промышленности 23.01.2006 г., протокол технического совещания по рассмотрению указанной инструкции от 30.09.2005 г. с участием специалистов нефтеперерабатывающих и нефтехимических предприятий и специалистов ОАО «ВНИКТИнефтехимоборудование», замечания ОАО «НИИХИММАШ» к инструкции (письмо от 26.04.2006 № 7064-31-5-31) и внесенные в инструкцию ОАО «ВНИКТИнефтехимоборудование» изменения и уточнения (письмо от 19.06.2006 № 13/731) и сообщает следующее.

В соответствии со статьей 17 Федерального закона от 27.12.2002 № 184-ФЗ «О техническом регулировании» стандарты организаций, в том числе и общественных, разрабатываются самостоятельно, в соответствии с требованиями национальных норм и правил и согласованию с Ростехнадзором не подлежат.

Подставленный документ не противоречит требованиям национальных норм и правил В облает промышленной безопасности и может использоваться в качестве рекомендательного документа для организаций, эксплуатирующих опасные производственные объекты нефтеперерабатывающей и нефтехимической промышленности взамен руководящего документа РУПК-78 «Руководящие указания по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов».

|

И. О.

начальника Управления по надзору |

_________________ (подпись) |

Б.А. Красных |

1. РАЗРАБОТАНА Открытым акционерным обществом «ВНИКТИнефтехимоборудование» с учетом предложений нефтеперерабатывающих и нефтехимических предприятий Минпромэнерго России.

РАЗРАБОТЧИКИ:

А.Е. Фолиянц; Н.В. Мартынов; Ю.И. Шлеенков; Н.Н. Толкачев; А.Е. Стародубцев; Г.В. Горланова; С.В. Евграфова; Н.С. Голева - ОАО «ВНИКТИнефтехимоборудование»;

А.А. Шаталов - Федеральная служба по экологическому, технологическому и атомному надзору;

Б.С. Кабанов, В.Л. Соколов - ООО ПО «Киришинефтеоргсинтез»,

С.О.Маликов - ООО «Ленниихиммаш».

2. Вводится в действие приказом по предприятию.

3. С вводом в действие «Инструкции» отменяется действие РУПК-78 «Руководящие указания по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов».

4. Настоящая инструкция обязательна для выполнения всеми предприятиями нефтеперерабатывающей и нефтехимической промышленности.

СОДЕРЖАНИЕ

1 Область применения

1.1 Настоящая инструкция предусматривает порядок эксплуатации, надзора, ревизии и ремонта пружинных предохранительных клапанов (ППК), мембранных предохранительных устройств (МПУ), установленных или устанавливаемых на сосудах, аппаратах, трубопроводах, насосах, компрессорах и других видах оборудования нефтеперерабатывающих и нефтехимических предприятий Минпромэнерго России.

1.2 Действие инструкции не распространяется на предохранительные клапаны паровых котлов, пароперегревателей и экономайзеров с рабочим давлением более 0,07 МПа (0,7 кгс/см2) и водогрейных котлов с температурой воды свыше 115 °С, на которые распространяется действие «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов», а также на предохранительные клапаны трубопроводов пара и горячей воды с рабочим давлением пара более 0,07 МПа (0,7 кгс/см2) или горячую воду с температурой воды свыше 115 °С, на которые распространяется действие ПБ 10-573-03.

2 Нормативные ссылки

2.1 В настоящей инструкции использованы ссылки на следующие нормативные документы:

- ГОСТ 12.2.085-02 Система стандартов безопасности труда. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности;

- ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды;

- ГОСТ 2405-88 Манометры, вакуумеры, мановакуумеры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия;

- ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением;

- Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и водоподогревателей с температурой нагрева воды не выше 388К (115 °С), 1992 г.;

- ПБ 10-574-03 Правил устройства и безопасной эксплуатации паровых и водогрейных котлов;

- ПБ 10-573-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды;

- ПБ 09-540-03 Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств;

- ПБ 03-583-03 Правила разработки, изготовления и применения мембранных предохранительных устройств;

- ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов;

- ПБ 03-595-03 Правила безопасности аммиачных холодильных установок;

- ПБ 03-581-03 Правила устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов;

- РД 01-001-2002 Порядок эксплуатации, ревизии и ремонта пружинных предохранительных клапанов в дочерних нефтегазодобывающих, нефтеперерабатывающих обществах и обществах нефтепродуктообеспечения ОАО «ЛУКОЙЛ»;

- РДИ 38.18.017-94 Инструкция по магнитопорошковому контролю оборудования и сварных соединений;

- РД 38.13.004-86 Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2);

- РДИ 38.18.019-95 Инструкция по капиллярному контролю деталей технологического оборудования, сварных соединений и наплавок;

- РТМ - 6-28-009-90 Устройства предохранительные с разрушающейся мембраной;

-ТУ 3615-015-46913361-2001 Мембранные Предохранительные Устройства.

3 Определения, обозначения и сокращения

3.1 В настоящей инструкции использованы следующие термины с соответствующими определениями.

3.1.1 Производственный объект - структурное подразделение (производство, цех, технологическая установка, участок) предприятия.

3.1.2 Сосуд (аппарат) - герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера.

3.1.3 Трубопровод - герметически закрытое техническое устройство для транспортировки газообразных, жидких и других веществ, обеспечивающих ведение технологического процесса и эксплуатацию оборудования.

3.1.4 Предохранительный клапан (ПК) - клапан, предназначенный для защиты от недопустимого давления посредством сброса избытка рабочей среды и обеспечивающий прекращение сброса при давлении закрытия и восстановления рабочего давления.

3.1.5 Рабочий предохранительный клапан (аварийный) - клапан, устанавливаемый на сосуде, аппарате, трубопроводе для сброса давления в случае его превышения над установленным.

3.1.6 Контрольный предохранительный клапан - клапан, устанавливаемый на сосуде, аппарате, трубопроводе, установочное давление которого ниже, чем у рабочего предохранительного клапана на величину указанную в п. 6.8.2.

3.1.7 Мембранное предохранительное устройство (МПУ) - устройство, состоящее из разрывной предохранительной мембраны (одной или нескольких) и узла ее крепления (зажимающих элементов) в сборе с другими элементами, обеспечивающее необходимый сброс массы рабочей среды при определенном давлении срабатывания.

3.1.8 МПУ вакуумное - специальное мембранное предохранительное устройство, используемое в криогенных резервуарах и трубопроводах для защиты теплоизоляционной полости от повышения давления при аварийной ситуации.

3.1.9 Мембрана предохранительная (МП) - предохранительный элемент МПУ, разрушающийся при заданном давлении и освобождающий при этом необходимое проходное сечение для сообщения защищаемого сосуда (трубопровода) со сбросной системой.

3.1.10 Мембрана разрывная (МР) - плоская или куполообразная МП, работающая на разрыв под давлением, действующим на её поверхность.

3.1.11 Мембрана «хлопающая» (MX) - куполообразная МП. работающая на потерю устойчивости (хлопок) под давлением, действующим на выпуклую поверхность. Теряя устойчивость, мембрана разрезается на ножевых лезвиях либо разрывается по предварительно ослабленному сечению.

3.1.12 Зажимающие элементы - детали, служащие для закрепления (зажима) МП по краевому кольцевому участку.

3.1.13 Условный проход Ду (DN) - номинальный внутренний диаметр присоединяемого к арматуре трубопровода;

3.1.14 Давление условное Ру (PN) - наибольшее избыточное давление при температуре среды 293К (20 °С), при котором допустима длительная эксплуатация сосудов, арматуры и деталей трубопровода, имеющих заданные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности, соответствующих температуре 293К (20 °С);

3.1.15 Давление внутреннее (наружное) - давление, действующее на внутреннюю (наружную) поверхность стенки сосуда.

3.1.16 Расчетное давление сосуда (аппарата), трубопровода Ррас - избыточное внутреннее или наружное давление, на которое производится расчет на прочность *

3.1.17 Разрешенное давление сосуда (аппарата), трубопровода Рраз - максимальное избыточное допустимое внутреннее или наружное давление, установленное по результатам технического освидетельствования или технического диагностирования.*

3.1.18 Рабочее давление сосуда (аппарата), трубопровода Рраб - избыточное максимальное внутреннее или наружное давление, возникающее при нормальном протекании технологического процесса (давление, температура рабочей среды и т.д.) без учета гидростатического давления рабочей среды и без учета допустимого кратковременного превышения давления во время действия предохранительного клапана или других предохранительных устройств*.

*Примечание. Рабочее, разрешенное и расчетное давления назначаются из условия Рраб ≤ Рраз ≤ Ррас.

3.1.19 Расчетная температура стенки сосуда (аппарата), трубопровода Трас - наибольшая температура стенки, при которой производится определение допускаемых напряжений и проводится расчет на прочность.

3.1.20 Рабочая температура стенки сосуда (аппарата), трубопровода Траб - температура стенки, возникающая при нормальном протекании технологического процесса.

3.1.21 Разрешенная температура сосуда, трубопровода Tpaзр - температура эксплуатации при разрешенном давлении, установленная по результатам технического освидетельствования (ревизии трубопровода) или технического диагностирования;

3.1.22 Установочное давление (давление начала открытия) предохранительного клапана Pvcm - избыточное давление, при котором предохранительный клапан сделает первый хлопок во время регулировки на стенде сжатым воздухом (регулировочное давление пружины) или начинает терять герметичность в затворе при испытании водой.

3.1.23 Давление полного открытия предохранительного клапана P1 - избыточное максимальное давление перед предохранительным клапаном при достижении полного его открытия.

3.1.24 Давление за предохранительным клапаном Р2 - избыточное давление непосредственно на выходе из выхлопного штуцера предохранительного клапана.

3.1.25 Избыточное давление в системе сброса Рсб - максимальное давление в сбросовом коллекторе (факельном или свечевом).

3.1.26 Давление срабатывания МПУ (Рсраб.) - давление, при котором должна разрушаться (разрываться) мембрана. Указывается вместе с температурой срабатывания.

3.1.27 Максимальный прогиб пружины - сжатие пружины, при котором зазор между средними витками пружины не превышает 0,1 диаметра прутка.

3.1.28 Назначенный срок службы мембраны - календарная продолжительность эксплуатации, при достижении которой мембрану следует заменить независимо от ее технического состояния.

4 Общие положения

4.1 На каждом предприятии или производственном объекте при его обособленности разрабатывается и утверждается главным инженером (техническим директором) инструкция по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов и МПУ.

4.2 Установка предохранительных клапанов на сосудах, аппаратах и трубопроводах, работающих под избыточным давлением, производится в соответствии с действующими нормативными документами и правилами безопасности. Количество, конструкция, место установки клапанов, МПУ и направление сброса определяются проектом.

4.3 Предохранительные клапаны и МПУ поставляются изготовителями с паспортом и инструкцией (руководством) по эксплуатации. В паспорте наряду с другими сведениями указывается срок службы, коэффициент расхода клапана для сжимаемых и несжимаемых сред, а также площадь, к которой он отнесен. Изготовитель должен иметь разрешение на применение.

4.4 Диаметр штуцера под предохранительный клапан принимается не менее диаметра входного патрубка клапана.

4.5 Диаметр отводящей трубы клапана принимается не менее диаметра выходного штуцера клапана.

При установке на одном патрубке (трубопроводе) нескольких предохранительных устройств, площадь поперечного сечения патрубка (трубопровода) должна быть не менее 1,25 суммарной площади сечений клапанов, установленных на нем.

В случае объединения выходных труб клапанов, установленных на нескольких аппаратах, диаметр общего коллектора рассчитывается по максимально возможному одновременному сбросу клапанов, определяемому проектом.

4.6 Стояк, отводящий сброс от предохранительного клапана в атмосферу, защищается от атмосферных осадков и в нижней точке выполняется дренажное отверстие диаметром 20 - 50 мм для спуска жидкости.

Направление сброса и высота отводящего стояка определяются проектом и правилами безопасности.

4.7 Отбор рабочей среды из патрубков и на участках присоединительных трубопроводов от сосуда до клапана, на которых установлены предохранительные клапаны, не допускается.

4.8 Арматура перед (за) предохранительным устройством может быть установлена при условии монтажа двух предохранительных устройств и блокировки, исключающей возможность одновременного их отключения. В этом случае каждый из них должен иметь пропускную способность в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

При установке группы предохранительных устройств и арматуры перед (за) ними блокировка должна быть выполнена таким образом, чтобы при любом предусмотренном проектом варианте отключения клапанов остающиеся включенными предохранительные устройства имели суммарную пропускную способность в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

4.9 После клапана могут быть установлены устройства нагрева, охлаждения, сепарации и обезвреживания. Общее сопротивление сброса при этом не должно быть более указанного в пункте 4.10.

4.10 Сопротивление сбросного трубопровода клапана должно быть не выше 0,5 кгс/см2 с учетом установки сепаратора, устройства нагрева, охлаждения, обезвреживания и т.д.

При рабочем давлении менее 1 кгс/см2 сопротивление системы не должно быть выше 0,2 кгс/см2.

4.11 При замене клапана пропускная способность вновь устанавливаемого должна быть не ниже, чем у заменяемого.

4.12 В случаях, когда по роду производства или вследствие действия содержащейся в сосуде, аппарате или трубопроводе среды (существует возможность коррозии, эрозии, полимеризации, кристаллизации, закоксовывания, прикипания, примерзания и т.п ), предохранительный клапан не может надежно работать, или с целью предотвращения возможных утечек через закрытые клапаны токсичных, взрывопожароопасных рабочих сред, сосуд (аппарат) или трубопровод должен быть снабжен мембранно-предохранительным устройством, установленным перед предохранительным клапаном, а при необходимости и после него. Давление срабатывания МПУ (Рсраб) определяется техническим заданием или проектом с учетом установочного давления предохранительного клапана (Pvcm), а условный внутренний диаметр МПУ должен быть равен условному внутреннему входному диаметру клапана при установке МПУ перед клапаном или условному внутреннему выходному диаметру клапана при установке МПУ после клапана. Тип МПУ и его материальное исполнение определяется разработчиком МПУ.

5 Эксплуатация и надзор за эксплуатацией предохранительных клапанов и МПУ

5.1 Предприятие, в рамках обеспечения производственного контроля за соблюдением требований промышленной безопасности, обеспечивает содержание пружинных предохранительных клапанов и МПУ в исправном состоянии и их безопасные условия работы.

В этих целях назначаются:

- ответственные за исправное состояние и безопасное действие пружинных предохранительных клапанов и МПУ - ответственные за исправное состояние и безопасное действие сосудов, трубопроводов;

- ответственные за осуществление производственного контроля, за соблюдением требований промышленной безопасности при эксплуатации пружинных предохранительных клапанов и МПУ - ответственные за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов, трубопроводов;

- ответственные за хранение поступивших на ревизию клапанов и МПУ, качество ревизии и ремонта, а также применение соответствующих материалов при ремонте.

5.2 До ввода в эксплуатацию лицо, ответственное за исправное состояние и безопасное действие предохранительных клапанов, должно проверить:

- наличие акта ревизии на клапан и ознакомиться с результатами ревизии и ремонта в эксплуатационном паспорте клапана;

- наличие на клапане пломб в местах пломбирования (регулировочные винты и разъемы клапана);

- правильность установки в соответствии с данными, указанными в табличке на клапане;

- отсутствие заглушки между объектом установки и клапаном;

- укомплектованность разъемных соединений клапана и фланцевых соединений крепежными деталями, правильность их установки, однородность по типам и размерам.

5.3 При монтаже и эксплуатации МПУ и мембран следует руководствоваться инструкциями по охране труда и инструкцией по монтажу и эксплуатации мембран.

Работы по монтажу и эксплуатации МПУ и мембран следует выполнять лицами, обученными обращению с мембранами. Допуск МПУ и мембран к эксплуатации осуществляется предприятием-заказчиком по результатам проводимой им на месте сборки или монтажа проверки технического состояния как мембран, так и сопрягаемых с ними деталей. При этом следует:

- проверить соответствие технических характеристик мембран, указанных в паспорте, эксплуатационным требованиям;

- проверить наличие на хвостовике для маркировки нанесенных электрографическим или другим способом номера партии, соответствующего указанному в паспорте, а также наименования или обозначения предприятия-изготовителя;

- при обнаружении на мембранах вмятин или их следов, царапин и других видимых повреждений, появившихся в результате небрежного хранения или обращения, изъять их из дальнейшего использования и заменить новыми мембранами из комплекта;

- при наличии на деталях МПУ, сопрягаемых с мембранами, загрязнений механическими частицами, маслом, краской и т.п. очистить их и обезжирить;

- проверить на соответствие требованиям рабочих чертежей размеры и качество обработки поверхностей деталей, сопрягаемых с мембранами.

5.4 Проверка правильности эксплуатации и надзор за эксплуатацией предохранительных клапанов и МПУ предприятия проводятся в следующие сроки:

- ежесменно - обслуживающим персоналом производственного объекта;

- ежедневно - ответственным за исправное состояние и безопасное действие пружинных предохранительных клапанов производственного объекта;

- периодически, по утвержденному графику, но не реже одного раза в год ответственным за осуществление производственного контроля, за соблюдением требований промышленной безопасности пружинных предохранительных клапанов и МПУ.

5.5 При ежесменном и ежедневном надзоре обслуживающий персонал и ответственный за исправное состояние и безопасное действие пружинных предохранительных клапанов без МПУ производственного объекта обращают внимание на следующее:

- наличие внешних повреждений корпуса клапана (трещин, вмятин на колпаке, сквозной коррозии и др.);

- укомплектованность разъемных соединений клапана и фланцевых соединений крепежными деталями, правильность их установки, однородность по типам и размерам;

- наличие пломб в местах опломбирования (регулировочные винты и разъемы клапана);

- герметичность фланцевых и разъемных соединений клапана;

- герметичность затвора клапана (косвенно о герметичности затвора можно судить по характерному шипению при истечении продукта в имеющийся зазор в затворе, а на горячих продуктах - по нагреву сбросного трубопровода за клапаном);

- целостность пружины у пружинного клапана (о разрушении пружины сигнализирует характерный ритмичный стук, издаваемый затвором);

- наличие на клапане специальной таблички с его характеристикой и сведениями об установке;

- соответствие объекта (сосуда, трубопровода и др.), на котором установлен клапан, данным на табличке клапана;

- отсутствие заглушки между объектом установки и клапаном во время эксплуатации объекта.

При установке МПУ последовательно с предохранительным клапаном дополнительно обращают внимание на следующее:

- наличие на хвостовике мембраны МПУ маркировки содержащей характеристику МПУ (тип мембраны, условный диаметр согласно МПУ, минимальное и максимальное давление срабатывания мембраны при заданной температуре);

- целостность мембраны в МПУ. Целостность мембраны определяется с помощью сигнального манометра или сигнализатора давления, сигнал от которого выведен в помещение операторной установки;

- герметичность фланцевых и разъемных соединений МПУ (косвенно о герметичности можно судить по характерному шипению при истечении продукта в имеющийся зазор фланцевых и разъемных соединений МПУ).

При обнаружении нарушений обслуживающий персонал уведомляет об этом старшего по смене и ответственного за исправное состояние и безопасное действие пружинных предохранительных клапанов и МПУ производственного объекта, а также делает запись в вахтовом журнале.

Ответственный за исправное состояние и безопасное действие пружинных предохранительных клапанов и МПУ производственного объекта при личном обнаружении нарушений делает запись о них в вахтовом журнале и принимает меры по их устранению.

5.6 Ответственный за осуществлением производственного контроля, за соблюдением требований промышленной безопасности пружинных предохранительных клапанов и МПУ в процессе осуществления надзора производит осмотр объектов (сосудов, трубопроводов, насосов и др.), оборудованных предохранительными клапанами и МПУ и обращает внимание на следующее:

- наличие возможных дефектов, указанных в п. 5.5 инструкции;

- соответствие обвязки предохранительных клапанов и МПУ проектной схеме;

- наличие на установке (цехе, производстве) ведомости установочных давлений предохранительных клапанов и ее соответствие факту установки;

- наличие на производственном объекте предприятия инструкции по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов данного предприятия;

- наличие графика ревизии и регулирования предохранительных клапанов;

- своевременность проведения ревизии и регулировки;

- предохранительных клапанов и наличие актов ревизии;

- своевременное выполнение предписаний, ранее выданных службой технического надзора предприятия и работниками Ростехнадзора, приказов по предприятию, актов расследования аварий и неполадок;

- расследование аварий, происшедших на оборудовании с пружинными предохранительными клапанами и МПУ.

При обнаружении нарушений ответственный за осуществление производственного контроля, за соблюдением требований промышленной безопасности пружинных предохранительных клапанов и МПУ отражает выявленные нарушения в акте проверки.

При установке МПУ последовательно с предохранительным клапаном дополнительно обращают внимание на своевременность проведения контроля целостности и замены предохранительной мембраны.

Периодичность контроля целостности предохранительной мембраны устанавливается инструкцией по надзору за техническим состоянием и эксплуатацией пружинных предохранительных клапанов и МПУ.

Контроль целостности предохранительной мембраны производится по утвержденному графику ответственным за исправное состояние и безопасное действие предохранительной мембраны.

Расследование аварий, происшедших на оборудовании с предохранительными клапанами и МПУ производится в установленном порядке.

5.7 На предохранительные клапаны производственного объекта оформляется следующая техническая документация:

- инструкция по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов;

- акты ревизии и ремонта по форме, приведенной в приложении А;

- ведомость установочных давлений, периодичности проверки и ревизии по форме, приведенной в приложении Б;

- график ревизии и ремонта по форме, приведенной в приложении В;

- эксплуатационные паспорта по форме, приведенной в приложении Г;

- паспорта на МПУ, мембраны и пружины заводов-изготовителей (хранятся вместе с эксплуатационными паспортами на клапаны);

- расчеты пропускной способности предохранительных клапанов (см. приложение Д), вкладываются в соответствующие паспорта сосудов (аппаратов), трубопроводов, насосов, компрессоров, на которых установлены клапаны.

На МПУ дополнительно оформляется следующая техническая документация:

- журнал эксплуатации МПУ;

- акты контроля целостности предохранительной мембраны (форма произвольная).

В журнал эксплуатации мембран следует регулярно заносить эксплуатационные данные:

|

Паспорт на мембраны, № |

Дата ввода в эксплуатацию |

Условия эксплуатации |

Зарегистрированное срабатывание |

|||

|

Дата |

Давление |

Температура |

Примечание |

|||

5.8 В случае отсутствия или утери паспорта завода-изготовителя на клапан или пружину допускается составление новых паспортов (по форме завода-изготовителя) за подписями главного инженера, главного механика предприятия, старшего механика цеха, мастера специализированной мастерской, участка, цеха, проводившего гидравлическое испытание, представителя технадзора. Для составления паспорта клапан должен быть разобран, проревизирован, для клапана проведено гидравлическое испытание и испытание пружины, при необходимости, его регулировка. Данные о технических характеристиках предохранительного клапана и пружины заполняются на основании их заводской маркировки, соответствия геометрических размеров чертежам, спецификаций заводов-изготовителей на пружины и результатов испытаний.

В случае отсутствия или утери паспорта завода-изготовителя на МПУ или партию предохранительных мембран (МП), допускается составление новых паспортов (по форме завода-изготовителя) за подписями главного механика предприятия, старшего механика цеха, представителя технадзора и главного инженера предприятия. Для составления паспорта МПУ должны быть разобраны и осмотрены на предмет отсутствия видимых повреждений. Данные в паспорт на МПУ заносятся на основании имеющейся маркировки предохранительных мембран и устройств крепления, для чего МПУ разбираются, осматриваются на предмет отсутствия видимых повреждений, испытываются представители от партии мембран на давление срабатывания. Форма паспорта на МПУ приведена в приложении Л.

5.9 На корпусе каждого клапана надежно крепится табличка со следующими сведениями:

- место установки (производство, номер цеха, обозначение аппарата, трубопровода по технологической схеме);

- установочное давление Pvcm,

- рабочее давление в сосуде, аппарате, трубопроводе Рраб.

Мембраны для маркировки снабжаются прикрепленными к ним маркировочными хвостовиками. Маркировка на хвостовиках наносится со стороны купола мембраны электрографическим, ударным или иным способом, исключающим в процессе эксплуатации ее стирание. Маркировка содержит следующие сведения:

- наименование (обозначение) или товарный знак предприятия-изготовителя;

- номер партии мембран;

- тип мембран (МР или MX);

- материал мембран;

- условный диаметр Dy (DN) - согласно МПУ;

- рабочий диаметр (Dpaб.) - согласно указанному в паспорте МПУ;

- расчетный диаметр (Dpacч.) - по техническому заданию (заказу) на МПУ;

- минимальное и максимальное давление срабатывания мембран в партии при заданной температуре и при температуре 20 °С (для всех мембран в данной партии).

5.10 К обслуживанию предохранительных клапанов и МПУ допускаются работники, прошедшие проверку знаний и аттестованные в соответствии с действующими правилами на технические устройства, где установлены ПК и МПУ.

6 Ревизия, ремонт, регулировка и испытание предохранительных клапанов и МПУ. Осмотр зажимных колеи

6.1 Ревизия предохранительных клапанов состоит из разборки, очистки, дефектовки деталей, испытания входной части (входного патрубка и сопла), испытания пружины, сборки, регулировки установочного давления, проверки герметичности затвора, испытания соединений клапана на плотность. Порядок разборки, сборки, перечень возможных неполадок в работе предохранительных клапанов и методы их устранения приведены в приложении Е.

Ревизия, ремонт, регулировка, испытания предохранительных клапанов производятся в специализированной ремонтной мастерской, цехе (участке) на специальных стендах в соответствии с инструкцией по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов. Примерный перечень оборудования и механизмов специализированной мастерской, цеха (участка) по ревизии и ремонту предохранительных клапанов приведен в приложении Ж.

6.2 Величина установочного давления, периодичность ревизии, ремонта и регулировки, место установки, направление сбросов от предохранительных клапанов указываются в ведомости установочных давлений (см. приложение Б). Ведомость составляется по каждому производственному объекту предприятия, согласовывается со службой технического надзора, главным механиком и утверждается главным инженером (техническим директором) предприятия и хранится на производственном объекте, в специализированной ремонтной мастерской, цехе (участке), в службе технического надзора.

6.3 На клапаны, прошедшие ревизию, ремонт, регулировку и испытания составляется акт ревизии (см. приложение А) с обязательной сверкой фактического установочного давления с ведомостью установочных давлений.

6.4 Клапаны, прошедшие ревизию, ремонт, регулировку и испытания пломбируются специальным пломбиром, хранящимся у мастера по ремонту. Обязательной пломбировке подлежат стопорные винты регулировочных втулок, разъемные соединения корпус - крышка и крышка - колпак. На пломбах указываются месяц и год проведенной ревизии и клеймо специализированной мастерской, цеха (участка). Результаты ревизии и ремонта заносятся в эксплуатационный паспорт клапана.

6.5 Ревизия МПУ включает разборку, очистку и обезжиривание деталей, дефектовку деталей. Детали, сопрягаемые с мембраной, имеющие коррозионные поражения, растрескивание, подлежат замене.

6.6 Периодичность ревизии, ремонта, регулировки и испытании предохранительных клапанов

6.6.1 Периодичность ревизии, ремонта и регулировки предохранительных клапанов определяется с учетом условий и опыта их эксплуатации, вредного воздействия рабочей среды (коррозия, примерзание, прикипание, полимеризация), но при этом она не должна превышать сроки, установленные в 6.6.1.1 - 6.6.1.3 кроме случаев применения МПУ для защиты предохранительных клапанов от коррозии.

6.6.1.1 Для непрерывно действующих технологических производств периодичность ревизии, ремонта и регулировки предохранительных клапанов не должна превышать:

- 36 мес. - на сосудах, аппаратах и трубопроводах, работающих со средами, не вызывающими коррозию деталей затвора (скорость коррозии 0,1 мм/год и ниже), при отсутствии возможности примерзания, прикипания и полимеризации (закупоривания) клапанов в рабочем состоянии;

- 18 мес. - на сосудах, аппаратах и трубопроводах, работающих со средами, вызывающими скорость коррозии материала деталей затвора более 0,1 до 0,2 мм/год (включительно), при отсутствии возможности примерзания, прикипания и полимеризации (закупоривания) клапанов в рабочем состоянии;

- 6 мес. - на сосудах, аппаратах и трубопроводах, работающих со средами, вызывающими скорость коррозии материала деталей затвора более 0,2 мм/год;

- 6 мес. - на сосудах, аппаратах и трубопроводах, работающих в условиях возможного коксования среды, но при отсутствии образования твердого осадка внутри клапана, примерзания или прикипания затвора;

- 4 мес. - на сосудах, аппаратах и трубопроводах, работающих в условиях возможного коксования среды, образования твердого осадка внутри клапана, примерзания или прикипания затвора.

6.6.1.2 Для промежуточных и товарных емкостей хранения сжиженных нефтяных газов, а также легковоспламеняющихся жидкостей с температурой кипения до 45 °С, периодичность ревизии, ремонта и регулировки предохранительных клапанов не должна превышать 12 мес.

6.6.1.3 Для периодически действующих производств периодичность ревизии, ремонта и регулировки предохранительных клапанов не должна превышать:

- 6 мес. - на сосудах, аппаратах и трубопроводах при условии исключения возможности примерзания, прикипания или забивания клапана рабочей средой;

- 4 мес. - на сосудах, аппаратах и трубопроводах со средами, при которых возможно коксование среды, образование твердого осадка внутри клапана, примерзания или прикипания затвора.

6.6.1.4 Периодичность ревизии, ремонта и регулировки предохранительных клапанов указывается в ведомости установочных давлений пружинных предохранительных клапанов. Сроки ревизии МПУ совмещаются со сроками ревизии ППК.

Периодичность гидравлических испытаний устанавливается службой технического надзора предприятия в зависимости от условий эксплуатации, результатов ревизий, но не реже одного раза в 8 лет и указывается в ведомости установочных давлений.

6.6.1.5 Главному инженеру предприятия предоставляется право под его ответственность в отдельных технически обоснованных случаях увеличивать сроки периодической ревизии предохранительных клапанов и предохранительных клапанов с МПУ, но не более чем на 30 % от установленных графиком.

6.6.1.6 При установке МПУ перед предохранительными клапанами периодичность ревизии, ремонта и регулировки предохранительных клапанов может быть увеличена до 48 месяцев независимо от свойств среды в защищаемом аппарате, при условии обеспечения надежности работы деталей МПУ в этот период и отсутствии закоксованности, полимеризации патрубка подводящего штуцера. Если при этом имело место срабатывание мембраны (разрыв), то продолжительность эксплуатации предохранительного клапана без мембраны не должна быть более установленной пунктами 6.6.1.1, 6.6.1.2, 6.6.1.3.

Назначенный срок службы предохранительной мембраны определяется изготовителем МПУ с учетом конкретных условий эксплуатации предохранительной мембраны (скорости коррозии материала, состава рабочей среды защищаемого аппарата, температуры среды в месте установки предохранительной мембраны, степени нагрузки (соотношение между рабочим давлением и давлением срабатывания мембраны) и ожидаемой скорости нагрузки (скорость нарастания давления "взрыва" среды в аппарате) при срабатывании, характера нагружения мембраны в процессе эксплуатации (статический, знакопеременный, пульсирующий), скорости ползучести материала в конкретных условиях эксплуатации), и подтверждается расчетом.

6.6.2 Скорость коррозии деталей затвора определяется на основе данных ревизий предохранительного клапана или испытания образцов из аналогичной стали в условиях эксплуатации.

6.6.3 Испытания разъемных соединений клапана на плотность производятся в каждую ревизию.

6.6.4 Сроки проведения ревизии, ремонта, регулировки предохранительных клапанов производственного объекта указываются в ежегодно составляемом графике по форме, приведенной в приложении В. График, согласовывается со службой технического надзора, главного механика и утверждается главным инженером (техническим директором).

6.6.5 Клапаны, поступившие с завода-изготовителя или из резервного хранения, непосредственно перед установкой на сосудах, трубопроводах должны быть отрегулированы на стенде на установочное давление. По истечении срока консервации, указанного в паспорте, клапан должен быть подвергнут ревизии с полной разборкой.

6.7 Дефектовка деталей предохранительного клапана и МПУ

6.7.1 Детали клапанов не должны иметь задиров, забоин, вмятин, изгибов. В случае повреждений сопла и золотника (забоины, риски, коррозия) необходимо механической обработкой и последующей притиркой восстановить их поверхности.

6.7.2 Резьба регулировочного винта должна быть чистой и без забоин. Все крепежные детали, имеющие дефектную резьбу, заменяются.

6.7.3 Пружины предохранительных клапанов проверяются визуально на отсутствие трещин, коррозионных язв.

Пружины считаются непригодными для эксплуатации, если при осмотре обнаружены вмятины, забоины, трещины, поперечные риски.

Перпендикулярность торцов оси пружины должна быть в пределах допуска, указанного в приложении И, в таблицах И.5 и И.7.

6.7.4 При каждой ревизии предохранительного клапана пружины подвергаются контролю, в том числе:

- трехкратному сжатию статической нагрузкой, вызывающей максимальный прогиб, при этом пружина не должна иметь остаточной деформации (усадки) более 1,5 % первоначальной высоты пружины в свободном состоянии;

- сжатию максимальной рабочей статической нагрузкой, указанной в паспорте или спецификации на пружины, осевое перемещение при этом должно быть в пределах, указанных в приложении И, в таблицах И.5 и И.7;

- проверке на отсутствие поверхностных трещин магнитопорошковой или капиллярной дефектоскопией; необходимость проведения проверки определяется инструкцией предприятия, эксплуатирующего предохранительный клапан.

Кроме магнитопорошковой или капиллярной дефектоскопии проверку пружин на поверхностные трещины можно выполнять путем погружения пружины на 30 мин. в керосин и последующей обтирки насухо, после чего пружину посыпают меловой пудрой. Темные штрихи на поверхности мела указывают на наличие поверхностных трещин, такая пружина бракуется.

Магнитопорошковая и капиллярная дефектоскопия проводятся в соответствии с РДИ 38.18.017-94 и РДИ 38.18.019-95.

6.7.5 При визуальном обнаружении на корпусе клапана следов коррозии или износа он подвергается толщинометрии. Отбраковка корпуса по толщине стенки, а также уплотнительных поверхностей фланцев производится в соответствии с п. 13.52 РД 38.13.004-86.

6.7.6 При ревизии МПУ или замене мембраны и обнаружении коррозионных повреждений, растрескивания поверхностей зажимных колец, сопрягаемых с мембраной, зажимные кольца подлежат замене.

Крепежные детали (шпильки, гайки) отбраковываются при износе, выкрашивании резьбы, износе поверхностей под ключ.

6.8 Регулировка предохранительных клапанов

6.8.1 Регулировка предохранительных клапанов на установочное давление проводится на специальном стенде. Установочное давление определяется проектом в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

6.8.2 Установочное давление Pvcm предохранительных клапанов для сосудов запроектированных в соответствии с «Инструкцией по выбору сосудов и аппаратов, работающих под давлением до 100 кгс/см2 и защите их от превышения давления» принимается:

а) установочное давление Pvcm рабочих предохранительных клапанов следует принимать равным расчетному давлению сосудов, трубопроводов;

б) установочное давление (Pvcm) контрольных клапанов,

устанавливаемых на сосудах и трубопроводах с расчетным давлением до 6,0 МПа, следует принимать на 10 %, но не менее чем на 0,15 МПа ниже их расчетного давления, а для сосудов и трубопроводов с расчетным давлением выше 6,0 МПа - на 11 % ниже их расчетного давления. При наличии противодавления системы сброса от контрольного клапана давление начала открытия увеличивается на величину этого противодавления;

6.8.3. Для сосудов запроектированных в соответствии с требованиями РПК-66 установочное давление рабочих и контрольных клапанов (Pvcm) принимается в соответствии с РПК-66:

для рабочих предохранительных клапанов - расчетному давлению;

для контрольных - на 5 %, но не менее чем на 0,1 МПа (1 кгс/см2) ниже расчетного.

6.9 Испытание предохранительных клапанов

6.9.1 Герметичность затвора клапана проверяется при давлении, равном рабочему давлению Рраб

6.9.2 Герметичность затвора и соединения сопла с корпусом после регулировки проверяется путем создания в клапане со стороны выходного фланца уровня воды, который должен покрывать уплотнительные поверхности затвора, и требуемого давления воздуха под клапаном. Отсутствие пузырьков воздуха в течение 2 мин. свидетельствует о полной герметичности затвора. При появлении пузырьков воздуха дополнительно проверяется герметичность соединения сопла с корпусом клапана.

Для определения герметичности соединения сопла с корпусом следует понизить уровень воды с таким расчетом, чтобы затвор был выше уровня воды. Отсутствие пузырьков на поверхности воды в течение 2 мин. свидетельствует о полной герметичности соединения.

Если клапан не имеет герметичности в затворе или в соединении сопла с корпусом, он бракуется и передается на дополнительную ревизию и ремонт.

6.9.3 Испытание разъемных соединений клапана на плотность проводится путем подачи воздуха к выкидному патрубку.

Клапаны типа ПИК и СППК испытываются давлением 1,5PN фланца выкидного патрубка с выдержкой в течение 5 мин. и последующим снижением давления до PN с обмыливанием разъемных соединений. Клапаны с диафрагмой испытываются давлением 0,2 МПа (2,0 кгс/см2), клапаны с сильфоном - давлением 0,4 МПа (4,0 кгс/см2).

6.9.4 Гидравлическое испытание входной части клапанов (входного патрубка и сопла) проводится давлением 1,5PN входного фланца с выдержкой в течение 5 мин., последующим снижением давления до PN и осмотром.

6.9.5 Результаты испытаний клапанов записываются в акте ревизии и ремонта и в эксплуатационном паспорте.

6.10 Транспортирование и хранение предохранительных клапанов и МПУ

6.10.1 К месту установки или ремонта предохранительные клапаны транспортируются в вертикальном положении с заглушенными фланцами (заглушками).

При перевозке клапанов сбрасывание их с платформы любого вида транспорта или места установки, неосторожная кантовка, установка клапанов на земле без подкладок категорически запрещается.

6.10.2 Полученные с завода-изготовителя, а также бывшие в эксплуатации предохранительные клапаны хранятся в вертикальном положении на подкладках в сухом закрытом помещении. Пружина должна быть ослаблена, приемные и выкидные штуцеры должны быть закрыты заглушками. В период хранения клапанов необходимо периодически, не реже одного раза в 6 мес., проверять условия хранения и их состояние.

6.10.3 МПУ в сборе, а также мембраны, противовакуумные опоры, ножевые лезвия, зажимающие и другие элементы устройства упаковываются в тару, исключающую возможность механических повреждений при их транспортировке и хранении.

6.10.4 На упаковочной таре указываются следующие сведения: наименование изделия, наименование организации-изготовителя, номер МПУ (номер технического задания), тип и количество мембран.

6.10.5 Тару для хранения предохранительных мембран в процессе транспортировки и до монтажа их по месту следует опечатать для исключения несанкционированного доступа к мембранам и их случайного деформирования.

7 Схемы и требования к установке МПУ

7.1 В сочетании с предохранительными клапанами МПУ устанавливаются перед клапанами в случаях:

- когда клапаны не могут надежно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, полимеризация, кристаллизация, закоксовывание, прилипание, примерзание и т.п );

- с целью предотвращения возможных утечек через закрытые клапаны токсичных, взрывопожароопасных рабочих сред (рис. 1).

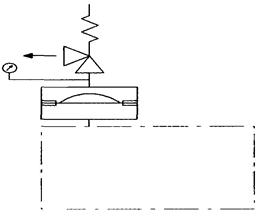

Рис. 1. Схема установки МПУ перед клапаном.

7.2 В сочетании с предохранительными клапанами МПУ устанавливаются за клапанами в случаях когда клапаны:

- не могут надежно работать вследствие воздействия среды со стороны сбросной системы (коррозия, обледенение и др.);

- для исключения влияния колебаний противодавления со стороны сбросной системы на точность срабатывания клапанов (рис. 2).

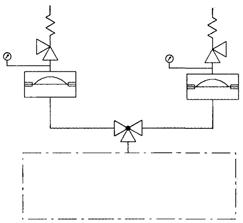

Рис. 2. Схема установки МПУ за клапаном.

7.3 Допускается установка трехходового крана перед МПУ (рис. 3) при наличии удвоенного числа МПУ с обеспечением при этом защиты сосуда (трубопровода) от превышения давления при любом положении трехходового крана.

Рис. 3. Схема установки МПУ с трехходовым краном перед клапанами.

7.4 МПУ следует устанавливать на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

7.5. Присоединительные трубопроводы МПУ следует защищать от замерзания в них рабочей среды.

7.6. МПУ следует размещать в местах, открытых и доступных для осмотра, обслуживания, монтажа и демонтажа.

Перечень организаций, специализированных в вопросах проектирования и изготовления мембранных предохранительных устройств.

Приложение А

(рекомендуемое)

Форма акта ревизии предохранительных клапанов

|

АКТ № ревизии и ремонта предохранительных клапанов от __________ 20__ г. Настоящий акт составлен в том, что нижеперечисленные предохранительные клапаны производства ____________________ цеха № ___ установки _______________ отревизированы, отремонтированы, отрегулированы на установочное давление, опрессованы и опломбированы пломбой ремонтно-механической мастерской, участка, цеха.

|

Приложение Б

(рекомендуемое)

Форма ведомости установочных давлений, периодичности проверки и

ревизии предохранительных клапанов

ВЕДОМОСТЬ установочных давлений, периодичности проверки и ревизии предохранительных клапанов производства _________________ цеха ____________ установки ________________

|

Приложение В

(рекомендуемое)

Форма графика ревизии предохранительных клапанов установки

ГРАФИК ревизии предохранительных клапанов производства ___________________________ цеха ___________________________________ установки ______________________________

|

|||||||||||||||||||||||||||||||||||||||||||

Приложение Г

(рекомендуемое)

Форма эксплуатационного паспорта

|

ЭКСПЛУАТАЦИОННЫЙ ПАСПОРТ № (сосуд, аппарат, производство, цех) Характеристика предохранительного клапана: 1 .Завод-изготовитель ________________________________________________________ 2. Год изготовления _________________________________________________________ 3. Дата установки ___________________________________________________________ 4 Марка клапана ____________________________________________________________ 5. Условное давление. МПа (кгс/см2) ___________________________________________ 6 Условный проход, мм ______________________________________________________ 7. Рабочие условия: __________________________________________________________ а) рабочее давление, МПа (кгс/см2) __________________________________________ б) установочное давление, МПа (кгс/см2) _____________________________________ в )температура среды под клапаном, °С ______________________________________ г) среда под клапаном, её коррозионная агрессивность __________________________ 8. Данные о пружине: а) № пружины ____________________________________________________________ б) диапазон рабочего давления, МПа (кгс/см2) _________________________________ в) защитное покрытие _____________________________________________________ 9. Материал корпуса _________________________________________________________ 10 Материал золотника _______________________________________________________ 11 Масса, кг ________________________________________________________________ 12. Периодичность ревизии и регулировки, мес. __________________________________ 13. Направление сброса клапана _______________________________________________ в атмосферу, на факел, противодавление, МПа (кгс/см2)

Сведения о ревизии и ремонте предохранительного клапана

|

Приложение Д

(справочное)

Расчет пропускной способности клапана

(по ГОСТ 12.2.085-02)

Д.1 Исходные данные

Среда - воздух.

P1 = 10,0 - максимальное избыточное давление воздуха перед предохранительным клапаном, кгс/см2.

Р2 = 0,2 - максимальное избыточное давление воздуха за предохранительным клапаном, кгс/см2.

α1 = 0,8 - коэффициент расхода воздуха клапаном (см. таблицу И.3 приложения И).

dc = 33 - внутренний диаметр сечения в проточной части (диаметр седла), (см. таблицу И.3 приложения И), мм.

k - показатель адиабаты воздуха (см. ГОСТ 12.2.085-02 приложение 5).

R = 29,27 - газовая постоянная воздуха (см. ГОСТ

12.2.085-02 приложение 5), ![]() .

.

Т1 = 25 °С = 2°K - температура воздуха перед клапаном при давлении P1 °K.

В4 = 1 - коэффициент сжимаемости воздуха (см. ГОСТ 12.2.085-02 приложение 7).

Д.2 Результаты расчета

Д.2.1 Отношение абсолютных давлений за предохранительным клапаном и перед ним

|

|

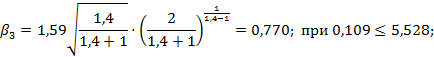

Д.2.2 Критическое отношение давлений

|

|

Д.2.3 Коэффициент учета физико-химических свойств воздуха при температуре (Т1) воздуха перед клапаном

|

|

Д.2.4 Площадь сечения проточной части клапана, мм2

|

|

Д.2.5 Плотность воздуха перед клапаном при параметрах P1 и Т1 кг/м3

|

|

Д.2.6 Пропускная способность клапана, кг/ч

|

|

Приложение Е

(справочное)

Разборка, дефектовка деталей, сборка, испытание предохранительных клапанов,

неполадки в работе и методы их устранения

Описанный ниже порядок разборки и сборки клапана относится

к

клапану типа СППК4Р, исполнение 1, характеристики и чертеж

которого приведены в И.1 и на рисунке И.1 (см. приложение И)

Е.1 Разборка предохранительных клапанов

Е.1.1 Разборку клапана выполняют в следующей последовательности:

- снять колпак 1, установленный на шпильках над регулировочным винтом;

- освободить пружину от натяжения, для чего ослабить контргайку регулировочного винта 2 и вывернуть его в верхнее положение;

- равномерно ослабить, а потом снять гайки со шпилек 4 удерживающих крышку 3, снять ее; при этом перед снятием крышки нанести риски на фланцах крышки и корпуса или крышки, разделителя и корпуса в случае, если клапан выполнен с разделителем;

- снять пружину с опорными шайбами 6 и осторожно поставить в безопасное место; категорически запрещается бросать пружину, ударять по ней и т.п.;

- удалить из корпуса клапана золотник 7 вместе со штоком и перегородкой, осторожно поставить в безопасное место во избежание повреждений уплотнительной поверхности золотника и прогиба штока;

- при наличии в клапане разделителя предварительно снять с корпуса разделитель, освободив его от крепления на корпусе;

-освободить стопорные винты 8 регулирующих втулок 9 и 10;

- освободить направляющую втулку 11 и удалить ее из корпуса вместе с регулировочной втулкой 9;

- снять регулировочную втулку 10 и сопло клапана 12; если уплотнительная поверхность сопла повреждена незначительно, то рекомендуется восстановление сопла производить не вывертывая последнее из гнезда в корпусе.

Е.2 Сборка предохранительных клапанов

Е.2.1 К сборке клапана приступают после очистки, ревизии и восстановления всех его деталей. При сборке клапана соблюдают следующую последовательность.

- установить сопло 12 в корпус клапана 5, произвести керосином проверку на герметичность соединения сопла с корпусом;

- установить регулировочную втулку 10 сопла;

- установить направляющую втулку 11 с прокладкой и верхней регулировочной втулкой в корпус клапана; отверстие для стока среды в направляющей втулке должно быть повернуто в сторону выкидного патрубка клапана;

- установить золотник 7, соединенный со штоком, в направляющую втулку;

-установить перегородку 13 и разделитель;

- поставить пружину вместе с опорными шайбами 6 на шток;

- поставить прокладку на прилегающую поверхность корпуса и опустить на корпус крышку, следя за тем, чтобы не повредить шток; затем отцентровать крышку по выступу направляющей втулки и равномерно закрепить ее на шпильках; проверка правильности установки крышки

- определяется равномерным зазором по окружности между фланцем крышки и корпусом.

Прежде чем регулировать пружину, необходимо убедиться, что шток не заедает в направляющих. В тех случаях, когда пружина свободно располагается в крышке, шток должен свободно вращаться от руки.

Если пружина имеет высоту, несколько большую высоты крышки, и зажимается ею после установки, проверка производится тоже поворотом штока вокруг оси. Равномерное усилие, требуемое во время поворота штока вокруг своей оси, будет показывать правильность сборки клапана.

Далее следуют создать предварительное натяжение пружины регулировочным винтом 2 и окончательно отработать его на стенде, а затем поставить колпак 1 и закрепить его к крышке.

Е.2.2 Для работы клапана на газе регулировочные втулки (схема их установки приведена рисунке Е.1) устанавливаются следующим образом:

- нижняя регулировочная втулка 4 должна быть установлена в крайнем верхнем положении с зазором между торцом втулки и золотником клапана в пределах от 0,2 до 0,3 мм;

- верхняя регулировочная втулка 5 предварительно устанавливается на одном уровне с внешним краем золотника 2; окончательная установка производится в верхнем положении, при котором происходит резкий хлопок во время регулировки на стенде.

Е.2.3 При работе клапана на жидкости нижняя регулировочная втулка устанавливается в крайнем нижнем положении, верхняя регулировочная втулка устанавливается так же, как указано выше.

Е.2.4 В качестве контрольной среды для клапанов, работающих на парогазообразных продуктах, применяется воздух, а для клапанов, работающих на жидких средах - вода, воздух.

Контрольная среда должна быть чистой, без механических включений. Наличие твердых частиц в контрольной среде может послужить причиной повреждения уплотнительных поверхностей.

Е.2.5 Регулировка клапанов на установочное давление производится посредством регулировочного винта путем затяжки или ослабления его. После каждой регулировки пружины необходимо закреплять регулировочный винт контргайкой.

Замер давления при регулировке производится по манометру класса точности 1,0 по ГОСТ 2405.

Е.2.6 Клапан считается отрегулированным, если он при заданном давлении и с применением в качестве контрольной среды воздуха открывается и закрывается с чистым резким хлопком (при регулировке клапана с применением воды открытие его происходит без хлопка).

1 - направляющая втулка; 2 -

золотник; 3 - сопло; 4 - нижняя регулировочная втулка;

5 - верхняя регулировочная втулка.

Рисунок Е.1 - Схема установки регулировочных втулок.

Е.3 Перечень неполадок в работе предохранительного клапана и методы их устранения

Е.3.1 Утечка среды может быть вызвана следующими причинами и устранена следующими методами:

- задержка на уплотнительных поверхностях посторонних веществ (окалины, продуктов переработки и т.п.) устраняется продувкой клапана

воздухом;

- повреждение уплотнительных поверхностей сопла и золотника устраняется притиркой уплотнительных поверхностей сопла и золотника или их проточкой с последующей притиркой и проверкой на герметичность;

Примечание. Путем притирки устраняются незначительные повреждения уплотнительных поверхностей сопла и золотника. Восстановление уплотнительных поверхностей при глубине повреждений 0,1 мм и более должно проводиться путем механической обработки с целью восстановления геометрии и удаления дефектных мест и последующей притиркой. Ремонтные размеры уплотнительных поверхностей золотника и сопла указаны на рисунке Е.2. На этом рисунке пунктиром обозначена конфигурация уплотнительной поверхности после ремонта, а цифры означают допустимые величины, на которые может быть произведена обработка уплотнительных поверхностей при ремонте.

- нарушение соосности деталей клапана от чрезмерной нагрузки устраняется проверкой приемной и выкидной магистрали, снятием нагрузки, перетяжкой шпилек;

- деформация пружины устраняется заменой пружины;

- заниженное давление открытия устраняется повторной регулировкой клапана;

- некачественная сборка после ремонта устраняется разборкой и повторной сборкой клапана.

Рисунок Е.2 - Ремонтные размеры

уплотнительных поверхностей:

а - золотника; б - сопла

Е.3.2 Пульсация (быстрое и частое открытие и закрытие клапана) может быть вызвана следующими причинами и устранена следующими методами:

- чрезмерно большая пропускная способность клапана устраняется заменой клапана на клапан меньшего диаметра или ограничением высоты подъема золотника;

- суженное сечение подводящего трубопровода или патрубка аппарата, которое заставляет «голодать» клапан и этим вызывает пульсацию, устраняется установкой подводящих патрубков с площадью сечения не меньшей, чем площадь входного сечения клапана.

Е.3.3 Вибрация клапана устраняется путем установки выхлопных труб с проходом не менее условного прохода выкидного патрубка клапана и с минимальным количеством изгибов и поворотов.

Е.3.4 Задиры движущихся частей могут возникнуть при неправильной сборке или установке клапана вследствие допущения перекосов и появления боковых усилий на деталях движения (золотник, шток). Задиры должны быть удалены механической обработкой, а причины, их вызывающие, устраняются квалифицированной сборкой и установкой.

Е.3.5 Если клапан не открывается при заданном установочном давлении, то это может быть вызвано следующими причинами и устранено следующими методами:

- неправильная регулировка пружины устраняется путем регулировки пружины на заданное давление;

- повышенная жесткость пружины устраняется установкой пружины меньшей жесткости;

- повышенное трение в направляющих золотника устраняется исключением перекосов, а также регулировкой зазоров между золотником и направляющей.

Приложение Ж

(справочное)

Примерный перечень оборудования и механизмов

специализированной мастерской, участка, цеха (участка) по

ревизии и ремонту предохранительных клапанов

Таблица Ж.1

|

Наименование оборудования, механизмов |

Количество, Шт. |

Примечание |

|

Стенд для испытания и регулировки предохранительных клапанов DN 50 - 150, PN до 64 кгс/см2 |

2 |

Для ревизии или ремонта 1000 клапанов в год (ориентировочно) |

|

Стенд для испытания трубопроводной арматуры DN 50 - 250, PN до 64 кгс/см2 |

2 |

» |

|

Стенд для разборки и сборки арматуры DN 50 - 100, PN до 64 кгс/см2 |

2 |

» |

|

Стенд для испытания пружин |

1 |

» |

|

Станок для механической притирки плоских поверхностей |

1 |

» |

|

Моечная установка для деталей |

1 |

» |

|

Пневматическая шлиф, машина |

2 |

» |

|

Гайковерты на подвесках-балансирах |

3 |

» |

|

Токарно-винторезный станок |

1 |

» |

|

Вертикально-сверлильный станок |

1 |

» |

|

Шлифовально-обдирочный станок |

1 |

» |

|

Компрессор воздушный с ресивером на PN150 |

1 |

» |

|

Компрессор воздушный с ресивером на PN25 |

1 |

» |

|

Насос дозировочный |

1 |

» |

|

Кран-балка |

1 |

» |

|

Электротельфер |

1 |

» |

|

Электропогрузчик |

1 |

» |

Примечание. Указанный в таблице перечень не ограничивает применение иного оборудования, использование которого должно обеспечивать качество и безопасность работ.

Приложение И

(справочное)

Назначение и типы пружинных предохранительных клапанов

На нефтегазодобывающих, нефтеперерабатывающих, нефтехимических предприятиях и предприятиях нефтепродуктообеспечения в качестве предохранительной арматуры применяются предохранительные пружинные клапаны, выпускаемые специализированными предприятиями.

Для применения вновь устанавливаемых предохранительных клапанов при ремонте и модернизации производств следует обращать внимание на наличие соответствующих разрешений Ростехнадзора.

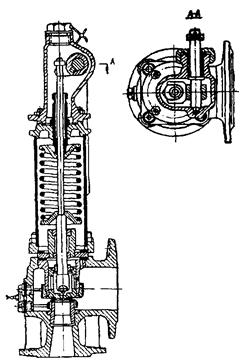

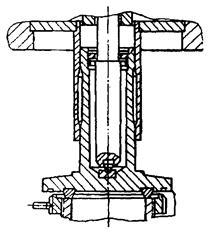

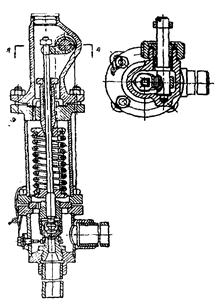

И.1.1 Предохранительные пружинные клапаны типа СППК4Р предназначены для установки на сосудах, аппаратах и трубопроводах, работающих на различных средах при температуре до 450 и до 600 °С. Конструкции данных клапанов показаны соответственно на рисунках И.1 и И.2.

1 - колпак; 2 - регулировочный винт; 3 - крышка; 4 - шпилька; 5 - корпус;

6 - опорные шайбы; 7 - золотник; 8 - стопорные винты; 9 - регулировочная втулка верхняя;

10 - регулировочная втулка нижняя; 11 - направляющая втулка;

12 - сопло; 13 - перегородка.

Рисунок И.1 - Клапан предохранительный пружинный типа СППК4Р t до 450 °С

Рисунок И.2 - Клапан предохранительный пружинный типа СППК4Р t до 600 °С

Предохранительный пружинный клапан представляет собой механизм автоматического действия. Давлению среды на золотник клапана противодействует сила пружины, прижимающая золотник к седлу через опору и шток. При рабочем давлении в аппарате или сосуде сила действия среды уравновешивает силу пружины. Возрастание давления в сосуде, аппарате и трубопроводе выше допустимого нарушает равновесие, подъемная сила преодолевает усилие пружины, золотник поднимается и происходит сброс среды.

Клапан полноподъемный, так как золотник поднимается на высоту равную или больше четверти диаметра седла. Высокий подъем золотника достигается использованием кинетической энергии и реакции потока, выходящего с большой скоростью из сопла. Для этого клапан снабжен верхней и нижней регулировочными втулками, которые, обеспечивая подъем золотника, а, следовательно, производительность клапана, регулируют давления полного открытия и обратной посадки золотника на седло, то есть обеспечивают четкую работу клапана. Регулировочные втулки фиксируются в определенном положении стопорными винтами.

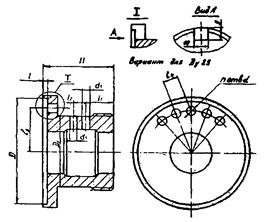

Примечание. В клапанах DN 150 и 200 верхняя регулировочная втулка отсутствует, и подъем золотника в этих клапанах обеспечивается специальной формой увеличенной нижней части золотника (см. рисунок И.3). В эксплуатации имеются клапаны DN100, как с верхней регулировочной втулкой, так и со специальной формой золотника, показанной на рисунке И.3.

Рисунок И.3 - Вариант клапана DN 150, 200

Для принудительного открытия и контрольной продувки в рабочем состоянии клапан снабжен рычажным устройством. Поворотом рычага усилие через валик, кулачок и гайку передается на шток, приподнимая последний вместе с золотником и обеспечивая открытие клапана.

Настройка пружины на требуемое давление осуществляется регулировочным винтом. Набор сменных пружин обеспечивает бесступенчатую регулировку клапана на заданный диапазон рабочих давлений.

И.1.2 Клапаны типа СППК4Р в настоящее время изготавливаются в двух исполнениях:

- исполнение 1 (см. рисунок И.1.) - с корпусом из углеродистой стали для работы при температуре до 450 °С;

- исполнение 2 (см. рисунок И.2.) - с корпусом из коррозионностойкой стали для работы при температуре до 600 °С.

Конструктивным отличием клапана исполнения 2 от клапана исполнения 1 является удлиненная крышка и перегородка с двумя направляющими втулками, ограждающая пружину от действия повышенных температур при сбросе среды, больший вес и габариты.

И.1.3 До 1955 г. промышленностью изготавливались клапаны типа ППК1, в дальнейшем они были заменены клапанами ППК2 и ППК3 на те же параметры.

С 1960 г. серийно изготавливались клапаны типа ППК4, которые имели значительно меньший вес и габариты по сравнению с клапанами типа ППК1 и полностью заменяли последние.

С 1977 г. клапаны типа ППК4 заменены на клапаны СППК4Р тех же DN и PN.

И.1.4 Одной из основных характеристик предохранительных клапанов является их пропускная способность.

В соответствии с ПБ 03-576-03 пункт 5.5.9 пропускная способность предохранительного клапана должна быть выбрана по расчету и определяться по ГОСТ 12.2.085 с учетом ПБ 03-576-03 пункт 5.5.10.

И.1.5 Для возможности увеличения коэффициента расхода в клапанах ППК4, изготовленных до 1976 г. включительно и установленных на действующих объектах, при необходимости, силами потребителей рекомендуются принимать следующие меры:

- доработать направляющую втулку по эскизу рисунок И.4. с размерами, указанными в таблице И.1;

- установить направляющую втулку отверстиями d и d1 в сторону выходного патрубка;

- для исключения перекрытия отверстий в направляющей втулке уменьшить ширину прокладки между перегородкой и направляющей втулкой за счет внутреннего диаметра;

- определить положение нижней и верхней регулировочных втулок при настройке клапанов на рабочие параметры.

Рисунок И.4 - Эскиз направляющей втулки после доработки

И.2 Клапаны типа СППК4

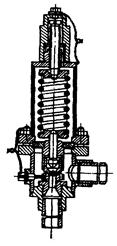

И.2.1 Предохранительные пружинные клапаны типа СППК4 (см. рисунки И.5 и И.6.) конструктивно выполнены на базе клапанов типа СППК4Р, но не имеют рычажного устройства для принудительного открытия и контрольной продувки.

Клапаны типа СППК4 предназначены для работы на тех же установках, средах и параметрах, что и клапаны СППК4Р.

И.2.2 Клапаны типа СППК4 в настоящее время изготавливаются в двух исполнениях:

- исполнение 3 (см. рисунок И.5) - с корпусом из углеродистой стали для работы при температуре до 450 °С;

- исполнение 4 (см. рисунок И.6) - с корпусом из коррозионно-стойкой стали для работы при темпера туре до 600 °С.

Так же, как и в клапанах типа СППК4Р, конструктивным отличием клапана исполнения 4 от клапана исполнения 3 являются удлиненная крышка и разделительная перегородка, ограждающая пружину от действия повышенных температур при сбросе среды, больший вес и габариты.

И.2.3 До 1955 г. изготавливались клапаны типа СППК1, в дальнейшем они были заменены клапанами типа СППК2 и СППК3 на те же параметры.

С 1960 г. серийно изготавливались клапаны типа СППК4, которые имели значительно меньший вес и габариты по сравнению с клапанами типа СППК1 и полностью заменяли последние.

С 1977 г. серийно изготавливаются клапаны типа СППК4 с повышенным коэффициентом расхода «а».

И.2.4 Для возможности увеличения коэффициента расхода в клапанах ППК4, установленных на действующих объектах силами потребителей, рекомендуются меры, указанные в пункте И.1.5.

Рисунок И.5 - Клапан предохранительный пружинный типа СППК4 t до 450 °С

Рисунок И.6 - Клапан предохранительный пружинный типа СППК4 t до 600 °С

|

DN, мм |

PN, кгс/см2 |

Размеры, мм |

||||||||||

|

D |

D, |

d |

D1 |

L |

l1 |

l2 |

l3 |

l4 |

H |

n |

||

|

25 |

16; 40 |

65 |

52 |

- |

6 |

3 |

22 |

- |

- |

- |

48 |

- |

|

50 |

16; 40 |

80 |

52 |

8 |

8 |

3 |

18 |

- |

35 |

9 |

51 |

2 |

|

50 |

64; 160 |

80 |

52 |

8 |

8 |

3 |

18 |

- |

35 |

9 |

51 |

4 |

|

80 |

16 |

100 |

82 |

8 |

’ 8 |

3 |

20 |

11 |

45 |

9 |

77 |

3 |

|

80 |

40 |

100 |

82 |

8 |

8 |

3 |

20 |

11 |

45 |

9 |

77 |

4 |

|

80 |

64 |

100 |

82 |

8 |

8 |

3 |

20 |

11 |

45 |

9 |

77 |

5 |

|

100 |

16; 40 |

115 |

98 |

8 |

8 |

3 |

24 |

11 |

53 |

10 |

92 |

5 |

И.3 Клапаны типа СППКМР

И.3.1 Предохранительные пружинные муфтовые клапаны типа СППКМР предназначены для установки на сосудах, аппаратах и трубопроводах, работающих на жидких и газообразных химических и нефтяных средах при температуре до 450 и до 600 °С

И.3.2 Клапан СППКМР конструктивно (см. рисунок И.7) выполнен аналогично клапану СППК4Р и отличается от последнего сварным корпусом с муфтовыми присоединительными концами. К трубопроводу клапан присоединяется патрубками с концами под приварку, ввернутыми в муфтовые концы.

Клапан имеет рычажное устройство для принудительного открытия и контрольной продувки.

Рисунок И.7 - Клапан предохранительный пружинный типа СППКМР

Клапаны типа СППКМР в настоящее время изготавливаются условным проходом DN 25 из углеродистой стали для работы при температуре до 450 °С и из коррозионно-стойкой стали для работы при температуре до 600 °С.

И.4 Клапаны типа СППКМ

И.4.1 Предохранительные пружинные муфтовые клапаны типа СППКМ конструктивно (см. рисунок И.8) выполнены на базе клапанов типа СППКМР, но не имеют рычажного устройства для принудительного открытия и контрольной продувки.

И.4.2 Клапаны типа СППКМ предназначены для работы на тех же установках, средах и параметрах, что и клапаны СППКМР.

И.4.3 Клапаны типа СППКМ в настоящее время изготавливаются из углеродистой стали для работы при температуре до 450 °С.

Рисунок И.8 - Клапан предохранительный пружинный типа СППКМ

И.5 Клапаны типа 2СППК-200-16

И.5.1 В связи со значительным укрупнением установок и увеличением производительности аппаратов возникла необходимость в увеличении производительности предохранительных клапанов, устанавливаемых на этих аппаратах.

Пружинный предохранительный клапан 2СППК-200-16, изготавливаемый промышленностью до 1972 г., имеет максимальную производительность из всего ряда клапанов типа ППК.

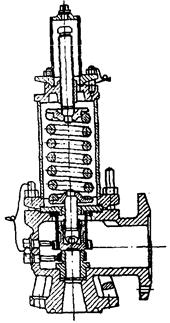

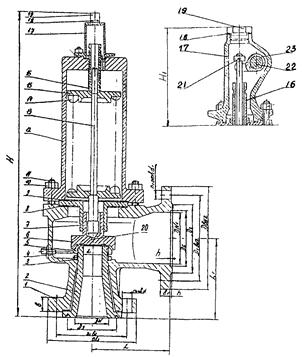

В клапане 2СППК (см. рисунок И.9) в одном корпусе смонтировано два седла, что позволяет резко увеличить его производительность. Клапан типа 2СППК предназначен для работы в тех же условиях, что и клапаны типа СППК.

Рисунок И.9 - Клапан предохранительный пружинный сдвоенный типа 2СППК-200-16

И.5.2 Ввиду того, что клапан 2СППК имел все же низкий коэффициент расхода (α = 0,4), взамен Благовещенским арматурным заводом был разработан и с 1972 г. выпускается клапан типа СППК4 (см. рисунок И.10) с условным проходом 200 мм и диаметром седла 142 мм на условное давление 16 кгс/см2. Коэффициент расхода СППК4-200-16 равен 0,7.

Рисунок И.10 - Клапан предохранительный пружинный типа СППК4-

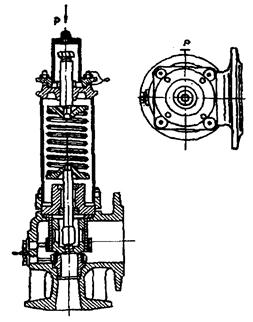

И.6 Клапаны типа ППКДМ

И.6.1 При установке клапанов на емкостях со сжиженными газами, на линиях сброса на факел или на перепускных линиях насосов для нестабильных бензинов пружина, из-за наличия противодавления, все время находится в контакте с агрессивной средой, которая действует на нее разрушающе. Кроме того, даже незначительное нарушение герметичности затвора ведет к усиленному эрозионному износу уплотнительных поверхностей и нарушению нормальной работы клапана. При отрицательных температурах среды это обстоятельство приводит к примерзанию золотника к седлу и, следовательно, к увеличению давления открытия клапана.

Для устранения в предохранительных клапанах указанных недостатков на базе клапана типа ППК4 был разработан и изготовлялся клапан типа ППКДМ (см. рисунок И.11), в котором пружина изолирована от среды диафрагмой, а надежная герметичность затвора обеспечивается мягким уплотнением на золотнике.

И.6.2 Предохранительные клапаны типа ППКДМ применяются при температурах среды от минус 30 до плюс 100 °С и давлении среды до 4,0 МПа (40 кгс/см2).

Модификацией клапана типа ППКДМ является клапан типа ППКМ, который отличается от последнего отсутствие диафрагмы, и клапан типа ППКД, который отличается от клапана типа ППКДМ отсутствием мягкого уплотнения на золотнике.

В настоящее время клапаны типов ППКДМ, ППКМ и ППКД промышленностью не изготавливаются.

И.7 Клапаны типа СППК5 и СППК5Р

И.7.1 Клапаны типа СППК5 (см. рисунок И.12) и СППК5Р (см. рисунок И.13) с 1992 г. выпускаются с повышенным коэффициентом расхода.

И.8 Рекомендации по применению и выбору клапана

И.8.1 Для предохранительных клапанов условные PN, пробные Рпр и рабочие давления устанавливаются в соответствии с таблицей И.2, составленной на основе ГОСТ 356.

Таблица И.2 Давления пробные и рабочие для предохранительных клапанов по ГОСТ 356-80

|

Давления условные PN, кгс/см2 |

Давления пробные Рпр, Кгс /см2 |

Материал корпуса |

Давления рабочие наибольшие в кгс/см2 при температуре среды в °С |

||||||||||||

|

до 200 |

250 |

300 |

350 |

400 |

425 |

450 |

475 |

500 |

525 |

560 |

590 |

600 |

|||

|

16 |

24 |

20Л, 25Л, |

16 |

14 |

12,5 |

11 |

10 |

9 |

6,7 |

- |

- |

- |

- |

- |

- |

|

|

|

10Х18Н9ТЛ |

16 |

15 |

14 |

13 |

12,5 |

12 |

11,5 |

11 |

10.5 |

10 |

9 |

8 |

7,5 |

|

40 |

60 |

20Л, 25Л. |

40 |

36 |

32 |

28 |

25 |

22 |

17 |

- |

- |

- |

- |

- |

- |

|

|

|

10Х18Н9ТЛ |

40 |

38 |

36 |

34 |

32 |

31 |

30 |

28 |

26 |

25 |

22 |

20 |

19 |

|

64 |

96 |

20Л. 25Л. |

64 |

56 |

50 |

45 |

40 |

36 |

26 |

- |

- |

- |

- |

- |

- |

|

|

|

10Х18Н9ТЛ |

64 |

60 |

56 |

53 |

50 |

48 |

47 |

45 |

42 |

40 |

36 |

32 |

30 |

|

100 |

150 |

20Л. 25Л, |

100 |

90 |

80 |

71 |

64 |

56 |

42 |

- |

- |

- |

- |

- |

- |

|

|

|

10Х18Н9ТЛ |

100 |

95 |

90 |

85 |

80 |

77 |

74 |

71 |

67 |

63 |

56 |

50 |

47 |

|

160 |

240 |

20Л, 25Л, |

160 |

140 |

125 |

112 |

100 |

90 |

67 |

- |

- |

- |

- |

- |

- |

|

|

|

10Х18Н9ТЛ |

160 |

150 |

140 |

133 |

123 |

121 |

117 |

113 |

106 |

99 |

90 |

80 |

75 |

И.8.2 Основные параметры и пределы применения предохранительных клапанов в зависимости от параметров среды приведены в таблицах И.3, И.4.

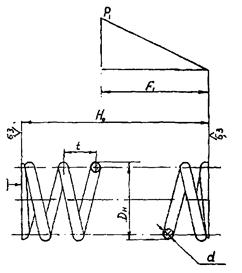

И.8.3 Выбор пружин для предохранительных клапанов всех типов производится с использованием таблиц И.5, И.6 и И.7, а также рисунка И.14.

И.8.4 Характеристика входных и выходных фланцевых соединений выпускаемых предохранительных клапанов приведена в таблице И.3, а конструкция на рисунке И.15.

Рисунок И.11 - Клапан предохранительный пружинный типа ППКДМ

|

1 - Корпус |

13 - Шток |

|

2 - Седло |

14 - Пружина |

|

3 - Гайка |

15 - Опора |

|

4 - Винт стопорный |

16 - Винт регулировочный |

|

5 - Втулка регулировочная |

17 - Колпак |

|

6 - Золотник |

18 - Прокладка |

|

7 - Втулка направляющая |

19 - Пробка |

|

8 - Прокладка |

20 - Подушка |

|

9 - Прокладка |

21 - Шплинт |

|

10 - Гайка |

22 - Валик |

|

11 - Шпилька |

23 - Кулачек |

|

12 - Крышка |

|

Рисунок И.12 - Клапан предохранительный пружинный типа СППК5

Рисунок И.14 - Условные обозначения параметров пружин, используемые в таблицах И.5, И.6 и И.7

Примечания. 1. Материал пружины - сталь марки 50ХФА по ГОСТ 14959.

2. В таблицах помешены пружины, изготавливаемые Благовещенским арматурным заводом.

3. Пружины, используемые в ранее выпущенных клапанах и не вошедшие в указанные таблицы, испытываются аналогично указаниям настоящей инструкции.

Таблица И.3 Основные параметры пружинных предохранительных клапанов

Примечание В таблице использованы следующие условные обозначения

dc - внутренний диаметр сечения в проточной части (диаметр седла);

Fc - площадь сечения клапана, равная наименьшей площади сечения в проточной части;

α1,. α2 - коэффициент расхода по газу и жидкости соответственно.

Таблица И.4 - Применение предохранительных клапанов

|

Тин клапана |

Краткая характеристика клапана |

Рабочая среда |

Материал основных деталей |

||||||

|

Скорость коррозии по отношению к углеродистой стали, мм/год |

Темпера тура, °С |

Корпус |

Седло |

Золотник |

Шток |

Втулка направляющая |

Крышка, колпак |

||

|

СППК4P ипс. 1 |

Фланцевый с рычагом для продувки |

До 0,5 |

От -40 до +450 |

20Л, 25Л |

20X13, 30X13 |

20X13, 30X13 |

30X13 |

30X13 |

Углеродистая сталь |

|