| Информационная система |  |

МИНИСТЕРСТВО НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

ВНИКТИнефтехимоборудование

|

Согласовано: ЗАМЕСТИТЕЛЬ

ПРЕДСЕДАТЕЛЯ В. А. РЯБОВ 11 апреля 1986 г. |

Утверждаю: ЗАМЕСТИТЕЛЬ

МИНИСТРА П. М. АВДЕЕНКО 1 апреля 1986 г. |

ЭКСПЛУАТАЦИЯ И РЕМОНТ

ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

ПОД ДАВЛЕНИЕМ

ДО 10,0 МПа (100 кгс/см2)

РД 38.13.004-86

(ВЗАМЕН РУ-75)

МОСКВА «ХИМИЯ» 1988

Авторы:

А. Е. Фолиянц, Н. В. Мартынов, В. Б. Серебряный, Ю. Н. Самохин.

Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2): Нормат.-производ. изд./А. Е. Фолиянц, Н. В. Мартынов, В. Б. Серебряный и др. Под ред. А. Е. Фолиянца. - М.: Химия, 1988.

Дана классификация трубопроводов, рассчитанных на давление до 10,0 МПа, охарактеризованы материалы, применяемые для их изготовления. Описана методика выбора трубопроводной арматуры. Приведены сведения о компенсации температурных деформаций трубопроводов. Описаны ремонтно-монтажные работы.

Для служб главного механика, технического надзора, проектно-конструкторских отделов и ремонтного персонала предприятий нефтеперерабатывающей, нефтехимической и смежных отраслей промышленности.

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ

Настоящий руководящий документ РД 38.13.004-86 разработан коллективом авторов в составе А. Е. Фолиянца, Н. В. Мартынова, В. Б. Серебряного, Ю. Н. Самохина, Н. В. Кириличева (параграф «Сварка») под общим руководством начальника Управления главного механика и главного энергетика Миннефтехимпрома СССР В. М. Кутяева и главного механика ВПО «Союзнефтеоргсинтез» Б. И. Микерина.

В подготовке РД участвовали Ю. И. Шлеенков, С. В. Ходаковская, В. А. Нечаев, С. А. Карташова.

Большую помощь при разработке документа оказали Б. Ф. Тараканов, В. И. Карабанов, В. И. Юшков, С. В. Бородай, В. А. Эдельман, Г. Г. Ермаков, А. Ф. Вайсман, В. Ю. Шарловский.

Проект РД 38.13.004-86 рассмотрен Госгортехнадзором СССР, ЦК профсоюза рабочих химической и нефтехимической промышленности, Нижневолжским округом Госгортехнадзора СССР, Центральным конструкторским бюро арматуростроения, ВНИИмонтажспецстроем, ВНИПИнефтью, Ленгипронефтехимом, Гипрокаучуком и другими ведущими промышленными предприятиями отрасли и одобрен решением совещания, состоявшегося в марте 1986 г. в Волгограде с участием представителей Миннефтехимпрома СССР, ВПО «Союзнефтеоргсинтез», Госгортехнадзора СССР, ЦК профсоюза рабочих химической и нефтехимической промышленности и ряда ведущих специалистов предприятий отрасли.

Требования РД 38.13.004-86 обязательны для выполнения всеми предприятиями нефтеперерабатывающей и нефтехимической промышленности.

С вводом в действие РД 38.13.004-86 утрачивают силу действующие «Руководящие указания по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов с давлением до 100 кгс/см2» РУ-75.

Замечания и предложения по содержанию РД 38.13.004-86 просим направлять по адресу: 400085, Волгоград, пр. Ленина, 98б, ВНИКТИнефтехимоборудование.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

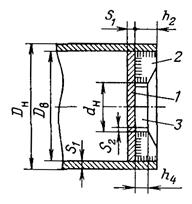

Рпр, Рраб, Ру - соответственно пробное, рабочее, условное давление в трубопроводе, МПа (кгс/см2); tдоп, tраб - соответственно допускаемая, рабочая температура среды, °С; Dy, dy - условный проход, мм; Dн, dн - наружный диаметр.

I. НОРМАТИВНЫЙ МАТЕРИАЛ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящий РД 38.13.004-86 определяет требования по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов; распространяется на стальные технологические трубопроводы, применяемые в нефтехимической и нефтеперерабатывающей промышленности, для транспортировки жидких и газообразных веществ с различными физико-химическими свойствами в пределах рабочих давлений от 0,001 МПа (0,01 кгс/см2) до 10 МПа (100 кгс/см2) и рабочих температур от - 196 °С до + 700 °С.

Примечание. К технологическим относятся трубопроводы в пределах промышленных предприятий, по которым транспортируют сырье, полуфабрикаты и готовые продукты, пар, воду, топливо, реагенты и другие вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования, а также межзаводские нефтепродуктопроводы и газопроводы, находящиеся на балансе предприятия.

1.2. РД 38.13.004-86 не распространяется:

на магистральные трубопроводы, независимо от транспортируемого продукта;

на трубопроводы для транспортирования ацетилена и кислорода;

на тепловые сети, линии водоснабжения и канализации;

на трубопроводы из неметаллических материалов (в том числе бронированные стальными трубами).

1.3. Эксплуатация и освидетельствование трубопроводов пара и горячей воды первой категории диаметром 51 мм и более, а также трубопроводов всех других категорий диаметром 76 мм и более осуществляется в соответствии с действующими «Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР.

1.4. Эксплуатация, ревизия, ремонт и отбраковка газопроводов, на которые распространяются «Правила безопасности в газовом хозяйстве» Госгортехнадзора СССР, должны проводиться в соответствии с этими правилами.

1.5. Нормативные требования к ацетиленопроводам и кислородопроводам регламентируются «Правилами техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов» и «Инструкцией по проектированию трубопроводов газообразного кислорода» ВСН 10-83.

1.6. При эксплуатации, ревизии и ремонте воздухопроводов и газопроводов инертного газа наряду с документом РД 38.13.004-86 следует руководствоваться требованиями «Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов» Госгортехнадзора СССР.

1.7. На производствах, для которых в силу их специфичности имеются специальные технические условия, наряду с документом РД 38.13.004-86 следует также руководствоваться и требованиями этих технических условий.

1.8. По вопросам техники безопасности, производственной санитарии и охраны труда следует руководствоваться действующими отраслевыми правилами по технике безопасности.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. РД 38.13.004-86 устанавливает общие положения и основные технические требования к эксплуатации, испытанию, ревизии, отбраковке, ремонту и реконструкции технологических трубопроводов, а также условия выбора и применения труб, деталей трубопроводов, арматуры и основных материалов, соблюдение которых обязательно для всех предприятий нефтеперерабатывающей и нефтехимической промышленности.

2.2. Для труб, арматуры и соединительных частей трубопроводов условные Ру и соответствующие им пробные Рпр и рабочие Рраб давления определяют по ГОСТ 356-80, учитывающему изменение характеристик прочности металла от температуры транспортируемой среды (табл. 1, 2, 3).

2.3. Толщину стенок труб следует рассчитывать в зависимости от рабочих параметров среды по ОСТ 108.031.02-75 и «Инструкции по расчету стальных трубопроводов различного назначения» СН 373-67 применительно к действующему сортаменту.

2.4. При расчете толщины стенок труб прибавку на компенсацию коррозии к расчетной толщине стенки нужно выбирать из условия обеспечения необходимых сроков службы трубопровода в соответствии с действующими нормативами по материальному оформлению процессов (например, РТМ 26-02-39-84 - для процессов первичной переработки нефти, РТМ 26-02-54-80 - для процессов гидроочистки, РТМ 26-02-42-78 - для процессов риформинга).

Для сред со скоростью коррозии более 0,5 мм/год прибавку на компенсацию коррозии выбирают по рекомендациям научно-исследовательских и проектных институтов или на основании данных об эксплуатации, имеющихся на предприятии.

2.5. Организация, разрабатывающая проект, несет ответственность за выбор схемы трубопровода, правильность и целесообразность его конструкции, правильность расчета на прочность, гидравлического расчета, расчета на компенсацию тепловых деформаций трубопровода, за выбор материалов, способов прокладки, дренажа, а также за проект трубопровода в целом и соответствие его действующим общесоюзным или ведомственным правилам и нормам.

2.6. Монтажная и ремонтно-монтажная организации несут полную ответственность за качество ремонтно-монтажных работ и испытание технологических трубопроводов с учетом всех требований проекта, за применение труб, деталей трубопроводов, арматуры и других изделий, подтвержденных паспортами или сертификатами, за соответствие последних требованиям проекта, СНиП 3.05.05-84 и настоящего документа, в зависимости от их категорий, указанных в проекте, а при отсутствии - определенных в соответствии с указаниями настоящего документа. Самостоятельное, без согласования с организацией, разработавшей проект, изменение категорий трубопроводов, указанных в проекте, не допускается.

2.7. Организация, осуществляющая эксплуатацию трубопровода, несет полную ответственность за правильность эксплуатации трубопровода, надзор и контроль за его работой, за своевременность и качество проведения ревизии и ремонта в соответствии с настоящим документом.

Примечание. Персональная ответственность определяется приказом по предприятию.

2.8. Изменение конструкции трубопровода, а также замену способа крепления трубопровода, типа и материала труб, арматуры, фасонных деталей, фланцев и других элементов, находящихся в пределах требований документа РД 38.13.004-86, выполняют по проекту проектно-конструкторского отдела предприятия.

Изменение схем трубопроводов, а также применение элементов трубопроводов, не регламентируемых настоящим документом, согласовывают с проектной организацией.

3. КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

3.1. Технологические трубопроводы в зависимости от свойств транспортируемой среды делят на три основные группы: А, Б, В, а в зависимости от рабочих параметров среды (давления и температуры) - на пять категорий: I, II, III, IV, V.

3.2. Классификация трубопроводов в зависимости от свойств и рабочих параметров среды приведена в табл. 4. При отсутствии в табл. 4 необходимого сочетания параметров используют параметр, по которому трубопровод относят к более высокой категории.

3.3. Категорию трубопровода, по которому транспортируется смесь продуктов, устанавливают по компоненту, требующему отнесения трубопровода к более высокой категории. При этом, если при содержании в смеси опасных веществ I, II и III класса концентрация одного из компонентов смертельна [см. «Вредные вещества в промышленности» под редакцией Н. В. Лазарева, т. I, II, и III], группу смеси определяют по этому веществу. При более низкой концентрации группу среды определяют по основному компоненту.

Нефтепродукты, содержащие сероводород в количестве 0,1 % и более по объему, относят к группе А (б), при более низком содержании группу среды назначают по основному компоненту.

4. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ТРУБОПРОВОДОВ

4.1. Применяемые для стальных технологических трубопроводов трубы, фасонные соединительные детали, фланцы, прокладки и крепежные изделия по качеству и технической характеристике материала должны отвечать требованиям соответствующих государственных и отраслевых стандартов или специальных технических условий.

4.2. Материалы труб и деталей технологических трубопроводов следует выбирать в соответствии с действующими нормативами по материальному оформлению процессов, рекомендациям научно-исследовательских и проектных организаций с учетом опыта эксплуатации.

5. ТРУБЫ

5.1. Трубы в зависимости от параметров транспортируемой среды необходимо выбирать по табл. 5. Размеры труб из углеродистой и легированной сталей принимают по номенклатуре выпускаемых труб (табл. 1C, 2С, 3С, 4С).

5.2. Для трубопроводов, транспортирующих сжиженные газы, а также вещества, относящиеся к группе А (а) (см. табл. 4), следует применять бесшовные горяче-, тепло- и холоднодеформированные трубы по ГОСТ 8731-74; ГОСТ 8733-74; ГОСТ 550-75; ГОСТ 9940-81; ГОСТ 9941-81 и специальным техническим условиям.

5.3. Для трубопроводов, транспортирующих вещества, кроме перечисленных в п. 5.2, разрешается применять электросварные прямошовные и спиральношовные трубы в пределах давлений и температур, указанных в табл. 5. При этом трубы электросварные со спиральным швом разрешается применять только для прямых участков трубопроводов.

5.4. Электросварные трубы, применяемые при условном давлении более 1,6 МПа (16 кгс/см2), должны быть в термообработанном состоянии, а их сварные швы выполнены двухсторонней сваркой, подвергнуты 100 %-ному контролю физическими методами, контролю макро- и микроструктуры и испытанию на загиб.

5.5. Трубы из углеродистой полуспокойной стали допускается применять при толщине стенки не более 10 мм в районах с расчетной температурой воздуха не ниже -30 °С при обеспечении температуры стенки трубопровода в процессе эксплуатации не ниже - 20 °С.

Примечание. За расчетную температуру воздуха принимают температуру наиболее холодной пятидневки (по главе «Строительная климатология и геофизика» СНиПа).

5.6. Трубы из углеродистой кипящей стали допускается применять для трубопроводов, транспортирующих вещества групп В (а, б, в, г) при толщине стенки не более 8 мм, давлении не более 1,6 МПа (16 кгс/см2) и температуре не выше + 200 °С в районах с расчетной температурой воздуха не ниже - 30 °С при обеспечении температуры стенки трубы не ниже - 10 °С.

5.7. Трубы из легированной стали для сред со скоростью коррозии до 0,5 мм/год (по отношению к углеродистой стали) должны применяться в следующих случаях:

при рабочей температуре среды ниже - 70 °С и выше + 450 °С;

для сред, не допускающих присутствия соединений железа, если недопустимо применение труб из углеродистой стали с защитным антикоррозионным покрытием.

5.8. При применении электросварных труб из углеродистой стали по ГОСТ 380-71 для транспортирования сред, относящихся к группам А (б), Б (а), Б (б), категорию стали следует принимать не ниже четвертой.

6. ФЛАНЦЫ

6.1. Фланцы и материалы для них следует выбирать по табл. 6 настоящего документа и государственным и отраслевым стандартам на фланцы, с учетом рабочих параметров среды. Для сред высокоагрессивных и сред с температурами, на которые указанные документы не распространяются, материал фланцев устанавливают по рекомендациям проектных или научно-исследовательских организаций.

6.2. Плоские приварные фланцы разрешается применять для технологических трубопроводов, работающих при условном давлении не более 2,5 МПа (25 мкг/см2) и температуре среды не выше + 300 °С.

В обоснованных случаях, предусмотренных проектом, допускается вместо плоских приварных фланцев по ГОСТ 12820-80, ОСТ 26-830-73, ОСТ 26-831-73, ОСТ 26-832-73 применять свободные фланцы на приварном кольце по ГОСТ 12822-80, ОСТ 26-833-73, ОСТ 26-834-73, ОСТ 26-835-73.

6.3. Для трубопроводов, работающих при условном давлении свыше 2,5 МПа (25 кгс/см2) или температуре выше 300 °С, независимо от давления, необходимо применять только приварные встык фланцы.

6.4. Применение плоских приварных фланцев с условным давлением до 1,0 МПа (10 кгс/см2) на трубопроводах, транспортирующих горючие, токсичные и сжиженные газы, не допускается.

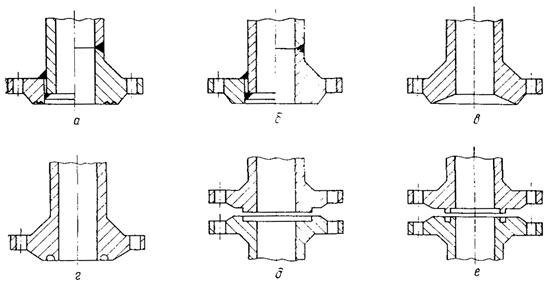

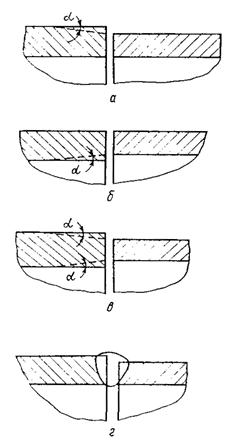

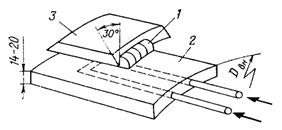

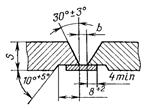

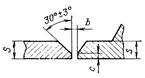

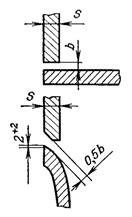

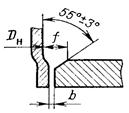

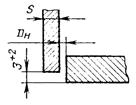

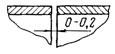

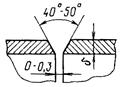

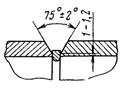

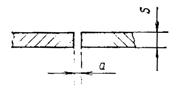

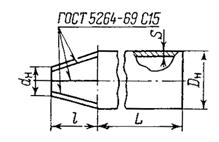

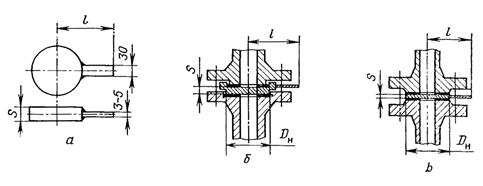

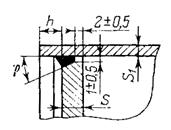

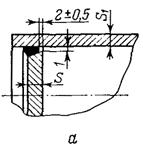

Рис. 1. Уплотнительные поверхности фланцев арматуры и соединительных частей трубопроводов:

а - гладкая с уплотнительными канавками; б – гладкая; в - под линзовую прокладку; г - под кольцевую прокладку овального сечения; д - выступ-впадина; е - шип-паз.

6.5. При выборе типа уплотнительной поверхности фланцев (рис. 1) для соединения трубопроводов в зависимости от транспортируемой среды и давления необходимо руководствоваться следующими данными:

|

Среда |

Давление Ру, МПа (кгс/см2) |

Рекомендуемый тип уплотнительной поверхности |

|

Все вещества группы В |

£ 2,5 (25) |

Гладкая |

|

Все вещества групп А и Б, кроме А (а) и ВОТ (высокотемпературный органический теплоноситель) |

£ 2,5 (25) |

Гладкая с уплотнительными канавками |

|

Все группы веществ, кроме ВОТ |

> 2,5 (25) |

Выступ - впадина |

|

Вещества группы А (а) |

£ 0,25 (2,5) |

Гладкая с уплотнительными канавками |

|

Вещества группы А (а) |

> 0,25 (2,5) |

Выступ - впадина |

|

ВОТ |

Независимо |

Шип - паз |

|

Фреон, аммиак |

Независимо |

Выступ - впадина |

|

Все группы веществ при вакууме |

От 0,095 до 0,05 (0,95 - 0,5) |

Гладкая с уплотнительными канавками |

|

Все группы веществ при вакууме |

От 0,05 до 0,01 |

Шип - паз |

|

(0,5 - 0,1) |

6.6. Для фланцев, рассчитанных на Py £ 2,5 МПа (25 кгс/см2), можно применять только мягкие, спирально-навитые или металлические гофрированные с мягкой набивкой прокладки. При использовании металлических прокладок следует предусматривать фланцы на Ру не менее 4,0 МПа (40 кгс/см2).

6.7. Для фланцев, рассчитанных на Py от 6,3 МПа и более, вместо фланцев с уплотнительной поверхностью типа «выступ - впадина» можно применять соответствующие фланцы под прокладку овального сечения или с гладким соединительным выступом под зубчатую металлическую прокладку.

7. ВЫБОР ТРУБОПРОВОДНОЙ АРМАТУРЫ

7.1. По способу присоединения к трубопроводу арматуру разделяют на фланцевую, муфтовую, цапковую и приварную. Муфтовая и цапковая чугунная арматура рекомендуется только для трубопроводов с условным проходом не более 50 мм, транспортирующих негорючие нейтральные среды. Муфтовая и цапковая стальная арматура может применяться на трубопроводах для всех сред при условном проходе не более 40 мм.

По эксплуатационному назначению трубопроводная арматура подразделяется на запорную, регулирующую, предохранительную, распределительную, защитную и фазоразделительную.

7.2. Материал арматуры для технологических трубопроводов необходимо выбирать в зависимости от условий эксплуатации, параметров и физико-химических свойств транспортируемой среды. Арматуру из цветных металлов и их сплавов допускается применять лишь в тех случаях, когда стальная и чугунная арматура не может быть использована по обоснованным причинам.

7.3. При выборе арматуры с электроприводом следует руководствоваться указаниями настоящего документа и «Правилами устройства электроустановок» (ПУЭ).

7.4. Для уменьшения усилий при открывании запорной арматуры с ручным приводом и условным проходом свыше 500 мм при давлении Py ³ 1,6 МПа (16 кгс/см2) и свыше 300 мм при Py ³ 2,5 МПа (25 кгс/см2) ее рекомендуется снабжать обводными линиями (байпасами) для выравнивания давления по обе стороны запорного органа.

Условный проход обводной линии должен быть не ниже:

Условный проход, мм

задвижки 350 - 600 700 - 800 1000 1200 1400

обводной линии 50 80 100 125 150

7.5. При выборе типа запорной арматуры (задвижки, вентиля, крана) следует руководствоваться общими положениями:

основным типом запорной арматуры, рекомендуемым к применению для трубопроводов с условным проходом от 50 мм и выше, является задвижка, имеющая минимальное гидравлическое сопротивление, надежное уплотнение затвора, небольшую строительную длину и допускающая переменное направление движения среды;

вентили рекомендуется применять для трубопроводов диаметром до 50 мм; при большем диаметре они могут быть использованы, если гидравлическое сопротивление запорного устройства не имеет существенного значения;

краны следует применять, если использование задвижек или вентилей по каким-либо соображениям недопустимо или нецелесообразно (например, краны типа «штрак» на полимеризующихся жидкостях, запорные устройства на отпускных мерниках для спирта, на линиях мазута, масел и т. п.);

применение запорной арматуры в качестве регулирующей (дросселирующей) запрещается.

7.6. Арматуру в зависимости от рабочих параметров и свойств транспортируемой среды рекомендуется выбирать в соответствии с табл. 7.

Регулирующие клапаны выбирают по специальным техническим условиям или соответствующим каталогам на арматуру, предохранительные клапаны и пружины к ним - по действующим «Руководящим указаниям по эксплуатации, ревизии и ремонту пружинных предохранительных клапанов» РУПК-78, ГОСТ 2.2.085-82 и отраслевые указаниям У-ТБ-06-81, разработанным ВНИПИнефть.

7.7. Запорная трубопроводная арматура, применяемая для технологических трубопроводов, по классу герметичности должна соответствовать требованиям ГОСТ 9544-75 (табл. 9 - 12).

7.8. Арматуру из углеродистых и легированных сталей разрешается устанавливать на трубопроводах для любых жидких и газообразных сред, не агрессивных по отношению к этим материалам, в пределах параметров, указанных в табл. 7, 8. Для сред со скоростью коррозии более 0,5 мм/год арматуру выбирают по рекомендациям научно-исследовательских или проектных организаций.

7.9. Арматуру для трубопроводов, транспортирующих среды группы В, на которые распространяются «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Госгортехнадзора СССР, из ковкого чугуна марки не ниже КЧ 30-6 по ГОСТ 1215-79 и из серого чугуна марки не ниже СЧ 18-36 по ГОСТ 1412-79 устанавливают в пределах параметров, указанных в табл. 13.

7.10. Арматуру из ковкого чугуна марки не ниже КЧ 30-6 по ГОСТ 1215-79 допускается устанавливать на трубопроводах для сред группы В (кроме перечисленных в п. 7.9) в пределах параметров, указанных в соответствующих каталогах.

Для сред группы А (б), Б (а), кроме сжиженных газов, Б (б), кроме ЛВЖ с температурой кипения ниже + 45 °С, Б (в) (см. табл. 4), арматуру из ковкого чугуна указанных марок допускается использовать, если пределы рабочих температур среды не ниже - 30 °С и не выше + 150 °С, при давлении среды не более 1,6 МПа (16 кгс/см2). При этом для рабочих давлений среды до 1,0 МПа (10 кгс/см2) должна применяться арматура, рассчитанная на давление Py не менее 1,6 МПа (16 кгс/см2), а для рабочих давлений более 1,0 МПа (10 кгс/см2) - арматура, рассчитанная на давление Py не менее 2,5 МПа (25 кгс/см2).

7.11. Не разрешается применять арматуру из ковкого чугуна на трубопроводах, транспортирующих среды группы А (а), сжиженные газы группы Б (а), ЛВЖ с температурой кипения ниже + 45 °С группы Б (б).

7.12. Арматуру из серого чугуна марки не ниже СЧ 18-36 по ГОСТ 1412-79 допускается устанавливать на трубопроводах для сред группы В (а) в пределах параметров, указанных в каталогах с учетом ограничений, изложенных в п. 7.14.

7.13. Не разрешается применять арматуру из серого чугуна на трубопроводах, транспортирующих вещества группы А (а), сжиженные газы группы Б (а), ЛВЖ с температурой кипения ниже + 45 °С, а также на паропроводах и трубопроводах горячей воды, используемых в качестве спутников.

на трубопроводах, подверженных вибрации;

на трубопроводах, работающих при резко переменном температурном режиме среды;

при возможности значительного охлаждения арматуры в результате дроссель-эффекта, вызываемого прохождением большого количества газа через малые отверстия с последующим снижением его давления;

на трубопроводах, транспортирующих газообразные взрывоопасные и ядовитые вещества всех групп, содержащие воду или другие замерзающие жидкости, при температуре стенки трубопровода ниже 0 °С независимо от давления;

в обвязке насосных агрегатов, в том числе на вспомогательных трубопроводах, при установке насосов на открытых площадках.

7.15. На трубопроводах, работающих при температуре среды ниже - 40 °С, должна применяться арматура из соответствующих легированных сталей, специальных сплавов или цветных металлов, имеющих при наименьшей возможной температуре корпуса арматуры ударную вязкость металла не ниже 0,2 МДж/м2 (2 кгс·м/см2).

8. КРЕПЕЖНЫЕ ДЕТАЛИ

8.1. Крепежные детали для фланцевых соединений и материалы для них следует выбирать в зависимости от рабочих условий по табл. 14.

8.2. При изготовлении шпилек, болтов и гаек твердость шпилек или болтов должна быть выше твердости гаек (табл. 15).

8.3. Болты для фланцевых соединений следует изготовлять по ОСТ 26-2037-77, а гайки к ним - по ОСТ 26-2038-77; шпильки - по ГОСТ 9066-75, ОСТ 26-2039-77 и ОСТ 26-2040-77, а гайки к ним по ГОСТ 9064-75, ОСТ 26-2038-77 и ОСТ 26-2041-77.

8.4. Материалы, применяемые для изготовления крепежных изделий, а также крепежные детали, поступающие на склад, должны иметь сертификат предприятия-изготовителя.

8.5. При отсутствии сертификата на материал предприятие-изготовитель крепежных изделий должно провести аттестацию материалов по результатам лабораторных испытаний и составить сертификат на них.

Испытывать материал следует по соответствующим стандартам или техническим условиям на него.

8.6. Не допускается изготовлять крепежные детали из кипящей, полуспокойной, бессемеровской и автоматной сталей.

8.7. Материал заготовок или готовые крепежные изделия из качественных углеродистых, а также теплоустойчивых и жаропрочных легированных старей должны быть термообработаны. Рекомендуемые режимы термообработки приведены в табл. 16. Для крепежных деталей, применяемых при давлении до 1,6 МПа (16 кгс/см2) и рабочей температуре до 200 °С, а также крепежных деталей из углеродистой стали с резьбой диаметром до 48 мм термообработка не обязательна.

При получении термообработанного проката с механическими свойствами, отвечающими приведенным в табл. 15, повторную термообработку не производят.

8.8. В случае применения крепежных деталей из стали аустенитного класса при рабочей температуре среды свыше 500 °С изготовлять резьбу методом накатки не допускается.

8.9. Крепежные детали (шпильки, болты, гайки) для соединения фланцев из аустенитной стали должны быть изготовлены из стали того же класса, что и фланцы. Допускается применять фланцы, шпильки и болты из сталей различных классов (с различными коэффициентами линейного расширения), но при температуре свыше 100 °С их работоспособность должна быть подтверждена расчетом, данными эксплуатации или экспериментом.

9. ПРОКЛАДОЧНЫЕ МАТЕРИАЛЫ

9.1. Прокладки и прокладочные материалы для уплотнения фланцевых соединений в зависимости от транспортируемой среды и ее рабочих параметров рекомендуется выбирать по табл. 17.

9.2. Наряду с данными табл. 17 материалы прокладок можно выбирать, руководствуясь «Рекомендациями по выбору химически стойких материалов для прокладок» НИИХИММАШа.

Кроме материалов для прокладок, указанных выше, по рекомендациям проектных и научно-исследовательских организаций допускается применение во фланцевых соединениях прокладок из различных пластмасс в пределах их физико-химических свойств.

Прокладки из фторопластового уплотнительного материала (ФУМ) и фторопласта следует устанавливать во фланцевых соединениях с уплотнительной поверхностью типа «шип - паз».

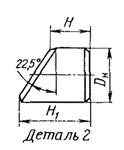

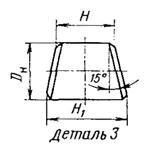

10. ФАСОННЫЕ ДЕТАЛИ ТРУБОПРОВОДОВ

10.1. Фасонные детали трубопроводов в зависимости от параметров транспортируемой среды и условий эксплуатации следует выбирать по действующим стандартам и техническим условиям. Рекомендуемые данные по выбору фасонных деталей трубопроводов приведены в табл. 5С, 6С, 9С, 10С, 12С, 14С, 15С.

10.2. Материал деталей трубопроводов, как правило, должен соответствовать материалу труб. При применении и сварке разнородных сталей следует руководствоваться указаниями параграфа 18.

Температурные пределы применения деталей трубопроводов должны соответствовать температурным пределам применения труб, из которых они изготовлены в соответствии с ГОСТ 356-80 (см. табл. 5).

При соответствующем обосновании разрешается применять детали трубопроводов из сталей, не указанных в табл. 5, в следующих пределах температур, °С:

|

Сталь |

Температура |

Сталь |

Температура |

||

|

от |

до |

от |

до |

||

|

15Х5 |

- 40 |

+ 425 |

12Х1МФ |

+ 450 |

+ 570 |

|

15Х5ВФ |

- 40 |

+ 550 |

12Х21Н5Т |

- 40 |

+ 300 |

|

12Х8ВФ |

- 40 |

+ 550 |

08Х22Н6Т |

- 40 |

+ 300 |

10.3. При изготовлении деталей трубопроводов силами предприятий необходимо руководствоваться действующими стандартами, техническими условиями и положениями настоящего документа.

Сварные детали

10.4. При выборе сварных деталей трубопроводов в зависимости от агрессивности среды, температуры и давления следует руководствоваться РД 38.13.004-86 и другими действующими нормативными документами.

10.5. Сварку фитингов и контроль качества сварных стыков следует производить в соответствии с требованиями, изложенными в параграфе 18.

Не допускается исправлять дефекты сварки подчеканкой или подваркой без предварительной вырубки дефектных мест.

10.6. Соединение ответвления с основным трубопроводом представляет собой конструктивно ослабленный участок трубопровода. Отверстие в основном трубопроводе, а также изменение направления и площади поперечного сечения потока приводит к значительной концентрации напряжений на этом участке. Поэтому при конструктивном оформлении указанных узлов следует проверять прочность соединений путем расчета методами, изложенными в «Инструкции по расчету стальных трубопроводов различного назначения» Госстроя СССР или в ОСТ 108.031.02-75.

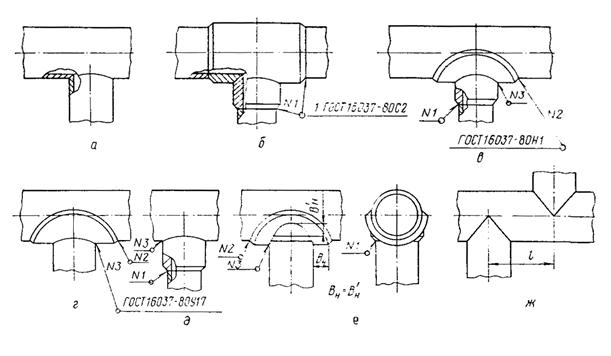

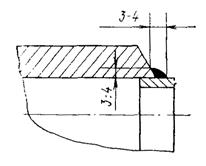

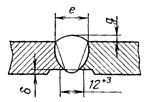

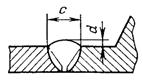

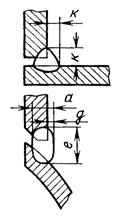

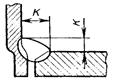

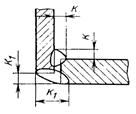

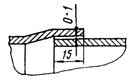

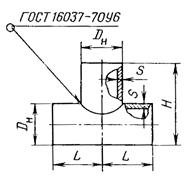

Рис. 2. Ответвления на технологических трубопроводах:

а - без укреплений; б - с помощью тройника; в

- укрепленное штуцером и накладкой; г - то же, накладкой; д - то

же, штуцером; е - то же, накладками на основной и ответвляемый

трубопровод; Вн, ![]() - ширина накладки на основной и

ответвляемый трубопровод; ж - крестообразное.

- ширина накладки на основной и

ответвляемый трубопровод; ж - крестообразное.

10.7. Ответвление от трубопроводов может быть выполнено одним из способов, показанных на рис. 2, либо в соответствии с ОСТ 36-45-81. При устройстве тройниковых соединений особое внимание следует уделять качеству подгоночных и сварочных работ. Не допускается усиливать сварные швы с помощью ребер жесткости.

10.8. Присоединение ответвлений по способу а применяется в тех случаях, когда ослабление основного трубопровода компенсируется имеющимися запасами прочности соединения.

10.9. При выборе способа присоединения ответвлений к основному трубопроводу следует отдавать предпочтение способам б, в, е, позволяющим получить равномерно укрепленное соединение.

10.10. Накладку на ответвляемый трубопровод (присоединение по способу е) устанавливают при отношении диаметров ответвляемого и основного трубопроводов не менее 0,5.

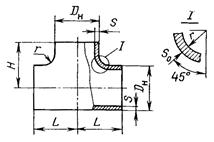

10.11. Сварные тройники применяют при давлении Ру до 10 МПа (100 кгс/см2). Технические требования к изготовлению тройников должны приниматься по ОСТ 36-49-81 и МН 4750-63.

Размеры сварных тройников из углеродистой стали Dy 65 - 400 мм следует назначать по ОСТ 36-46-81 (табл. 13С) а Dy 500 - 1400 мм - по ОСТ 36-24-77.

Размеры сварных тройников из легированных сталей следует принимать по МН 4745-63 и МН 4747-63.

Штампосварные тройники, разработанные ЦКБН и выпускаемые ПО «Волгограднефтемаш», шифр МСР503.00.000, с условным проходом Dy 80 - 400 мм разрешается применять на технологических трубопроводах при давлении Ру до 16 МПа (160 кгс/см2).

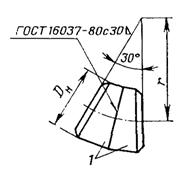

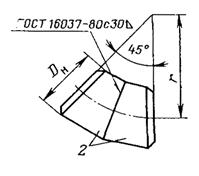

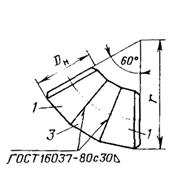

10.12. Отводы сварные с условным проходом 150 - 400 мм в соответствии с ОСТ 36-43-81 разрешается применять для технологических трубопроводов при давлении Ру не более 6,3 МПа (63 кгс/см2).

Отводы сварные с условным проходом 500 - 1400 мм в соответствии с ОСТ 36-21-77 можно применять для технологических трубопроводов при давлении Ру не более 2,5 МПа (25 кгс/см2).

При транспортировании пара или горячей воды в соответствии с правилами Госгортехнадзора СССР сварные секторные отводы разрешается применять на трубопроводах категорий III и IV.

Размеры сварных отводов и пределы их применения приведены в табл. 7С, 8С настоящего документа.

Для изготовления секторных отводов не допускается применение электросварных труб со спиральным швом.

Сварку отводов с условным проходом более 400 мм следует проводить с подваркой корня шва изнутри.

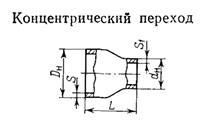

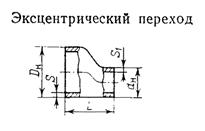

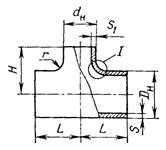

10.13. Сварные концентрические и эксцентрические переходы с Dy 250 - 400 мм по ОСТ 36-44-81 и Dy 350 - 400 мм по ТУ 35-1626-77 разрешается применять для технологических трубопроводов при давлении Ру до 4,0 МПа (40 кгс/см2), а с Dy 500 - 1400 мм по ОСТ 36-22-77 при Ру до 2,5 МПа (25 кгс/см2).

Пределы применения стальных переходов в зависимости от температуры и агрессивности среды соответствуют пределам применения присоединяемых труб аналогичных марок сталей.

Сварные швы переходов подлежат 100 %-ному контролю ультразвуковым или радиографическим методами.

10.14. При отсутствии штампованных и концентрических сварных переходов для технологических трубопроводов с давлением Ру не более 1,6 МПа (16 кгс/см2) и Dy 100 - 500 мм в виде исключения допускается применение лепестковых переходов.

Не разрешается устанавливать лепестковые переходы на трубопроводах, предназначенных для транспортирования сжиженных газов.

10.15. Размеры лепестковых переходов регламентированы ОСТ 36-44-81 (см. табл. 11С). Лепестковые переходы следует сваривать в соответствии с указаниями параграфа 18 с последующим 100 %-ным контролем сварных швов ультразвуковым или радиографическим методами.

После изготовления лепестковые переходы должны быть подвергнуты высокотемпературному отпуску.

Крестовины и развилки из электросварных труб допускается применять при давлении Ру не более 1,6 МПа (16 кгс/см2), при этом они должны быть изготовлены из труб, рекомендуемых для применения при давлении Ру не менее 2,5 МПа (25 кгс/см2).

Крестовины и развилки из бесшовных труб допускается применять при давлении Ру не более 2,5 МПа (25 кгс/см2), при условии изготовления их из труб, рекомендуемых для применения при давлении Ру не менее 4,0 МПа (40 кгс/см2).

Крестовина (рис. 2, ж) представляет собой соединение, в котором расстояние l между осями ответвляемых трубопроводов составляет: для ответвлений диаметром до 100 мм - менее Dн + 50 мм; для ответвлений диаметром 100 и более мм - менее Dн + 100 мм.

Гнутые и штампованные детали

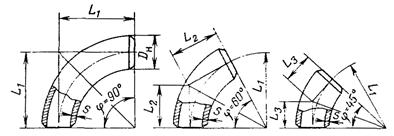

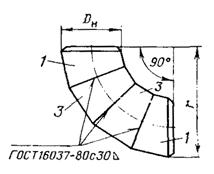

10.17. Крутоизогнутые отводы разрешается применять для технологических трубопроводов при давлении Ру до 10,0 МПа (100 кгс/см2), их следует выбирать по табл. 5С, 6С.

10.18. Гладкогнутые отводы, изготовляемые по ОСТ 36-42-81 из бесшовных труб на давление Ру до 10,0 МПа (100 кгс/см2), применяют вместо крутоизогнутых и сварных отводов в первую очередь в тех случаях, когда требуется максимально снизить гидравлическое сопротивление трубопровода, на трубопроводах с пульсирующим потоком среды (чтобы снизить вибрацию), а также на трубопроводах при условном проходе Dy менее 40 мм.

Пределы применения гладкогнутых отводов с радиусом гиба R ³ 2Dн из труб действующего «Сортамента» соответствуют пределам применения труб, из которых они изготовлены. Применение отводов с радиусом R < 2Dн должно обосновываться поверочными расчетами гнутых отводов на прочность.

10.19. При выборе радиуса гиба гладкогнутых отводов необходимо руководствоваться указаниями п. 16.19 настоящего документа.

Минимальная длина прямого участка от конца трубы до начала закругления должна быть равна диаметру Dн трубы, но не менее 100 мм.

10.20. Концентрические штампованные переходы разрешается применять при давлении Ру до 10,0 МПа (100 кгс/см2).

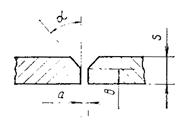

Рекомендуемые данные по выбору переходов приведены в табл. 9С и 10С.

10.21. Штампованные тройники разрешается использовать при давлении Ру до 10,0 МПа (100 кгс/см2).

Рекомендуемые данные по выбору тройников приведены в табл. 12С.

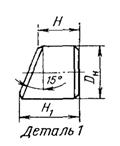

11. ЗАГЛУШКИ

11.1. Заглушки рекомендуется выбирать в зависимости от рабочих параметров среды и конкретных условий эксплуатации, руководствуясь настоящим документом и действующими государственными и отраслевыми стандартами.

11.2. Температурные пределы применения материалов заглушек должны соответствовать температурным пределам применения материалов фланцев в соответствии с табл. 6.

11.3. Быстросъемные заглушки выпускают по ТУ 38.11145-83. Пределы их применения маркируются заводом-изготовителем на корпусе заглушки.

Отбортованные заглушки разрешается устанавливать на технологических трубопроводах при давлении Ру до 10,0 МПа (100 кгс/см2) в соответствии с табл. 14С и 15С.

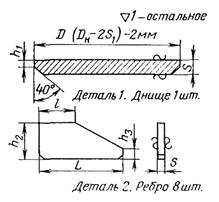

Приварные плоские и ребристые заглушки, приведенные в табл. 16С, 17С, 18С, можно применять для технологических трубопроводов при давлении Ру до 2,5 МПа (25 кгс/см2). При выборе плоских и плоских ребристых заглушек можно руководствоваться также ОСТ 36-47-81 и ОСТ 36-48-81.

Заглушки, устанавливаемые между фланцами, разрешается применять для технологических трубопроводов с давлением Ру до 10,0 МПа (100 кгс/см2) в соответствии с табл. 19С и 20С.

11.4. Заглушки, устанавливаемые между фланцами, а также быстросъемные, выпускаемые по ТУ 38.11145-83, запрещается применять для разделения двух трубопроводов с различными средами, смешение которых недопустимо.

11.5. Качество материала заглушек должно подтверждаться сертификатом. Допускается составлять один сертификат на партию заглушек. Партией считается любое число заглушек, изготовленных из одного материала по данному заказу. Сертификат на постоянные заглушки должен храниться в журнале учета установки - снятия заглушек (постоянная заглушка - заглушка, устанавливаемая в связи с технологической необходимостью).

На каждой заглушке (на хвостовике, а при его отсутствии - на цилиндрической поверхности) должны быть четко выбиты номер заглушки (партии), марка стали, условное давление Ру и условный проход Dy.

11.6. Устанавливают и снимают заглушки по указанию лица, ответственного за эксплуатацию трубопровода. Установка и снятие заглушек должны отмечаться в специальном журнале. Рекомендуемая форма журнала приведена в приложении 7.

12. КОМПЕНСАЦИЯ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ ТРУБОПРОВОДОВ

12.1. Одно из условий сохранения прочности и надежной работы трубопроводов - полная компенсация температурных деформаций.

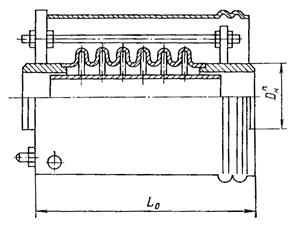

Температурные деформации компенсируют за счет поворотов и изгибов трассы трубопроводов. При невозможности ограничиться самокомпенсацией (например, на совершенно прямых участках значительной протяженности) на трубопроводах устанавливают П-образные, линзовые или волнистые компенсаторы.

12.2. Не допускается применять сальниковые компенсаторы на технологических трубопроводах, транспортирующих среды групп А и Б.

12.3. При расчете самокомпенсации трубопроводов и конструктивных размеров специальных компенсирующих устройств можно рекомендовать следующую литературу:

Справочник проектировщика. Проектирование тепловых сетей. М.: Стройиздат, 1965. 396 с.

Справочник по проектированию электрических станций и сетей. Раздел IX. Механические расчеты трубопроводов. М.: Теплоэлектропроект, 1972. 56 с.

Компенсаторы волнистые, их расчет и применение. М.: ВНИИОЭНГ, 1965. 32 с.

Руководящие указания по проектированию стационарных трубопроводов. Вып. II. Расчеты трубопроводов на прочность с учетом напряжений компенсации, № 27477-Т. Всесоюзный государственный проектный институт «Теплопроект», Ленинградское отделение, 1965. 116 с.

12.4. Тепловое удлинение участка трубопровода определяют по формуле:

![]() ,

,

где Dl - тепловое удлинение участка трубопровода, мм; a - средний коэффициент линейного расширения, принимаемый по табл. 18 в зависимости от температуры; l - длина участка трубопровода, м; tм - максимальная температура среды, °С; tн - расчетная температура наружного воздуха наиболее холодной пятидневки, °С; (для трубопроводов с отрицательной температурой среды tн - максимальная температура окружающего воздуха, °С; tм - минимальная температура среды, °С).

12.5. П-образные компенсаторы можно применять для технологических трубопроводов всех категорий. Их изготовляют либо гнутыми из цельных труб, либо с использованием гнутых, крутоизогнутых или сварных отводов; наружный диаметр, марку стали труб и отводов принимают такими же, как и для прямых участков трубопровода.

12.6. Для П-образных компенсаторов гнутые отводы следует применять только из бесшовных, а сварные - из бесшовных и сварных труб. Сварные отводы для изготовления П-образных компенсаторов допускаются в соответствии с указаниями п. 10.12.

12.7. Применять водогазопроводные трубы по ГОСТ 3262- 75 для изготовления П-образных компенсаторов не разрешается, а электросварные со спиральным швом, указанные в табл. 5, рекомендуются только для прямых участков компенсаторов.

12.8. П-образные компенсаторы должны быть установлены горизонтально с соблюдением необходимого общего уклона. В виде исключения (при ограниченной площади) их можно размещать вертикально петлей вверх или вниз с соответствующим дренажным устройством в низшей точке и воздушниками.

12.9. П-образные компенсаторы перед монтажом должны быть установлены на трубопроводах вместе с распорными приспособлениями, которые удаляют после закрепления трубопроводов на неподвижных опорах.

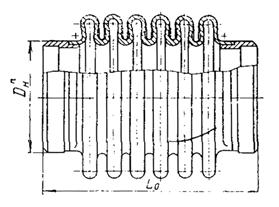

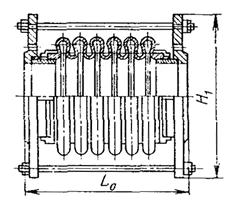

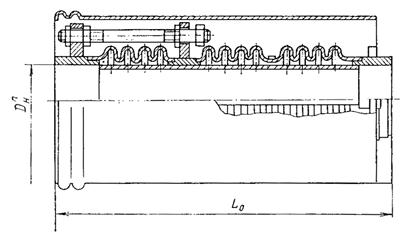

12.10. Линзовые компенсаторы, осевые, изготовляемые по ОСТ 34-42-309-76 - ОСТ 34-42-312-76 и ОСТ 34-42-325-77 - ОСТ 34-42-328-77, а также линзовые компенсаторы шарнирные, изготовляемые по ОСТ 34-42-313-76 - ОСТ 34-42-316-76 и ОСТ 34-42-329-77 - ОСТ 34-42-332-77 применяют для технологических трубопроводов, транспортирующих неагрессивные и малоагрессивные среды при давлении Ру до 1,6 МПа (16 кгс/см2), температуре до 350 °С и гарантированном числе повторяющихся циклов не более 3000. Компенсирующая способность линзовых компенсаторов приведена в табл. 19.

12.11. При установке линзовых компенсаторов на горизонтальных газопроводах с конденсирующимися газами для каждой линзы должен быть предусмотрен дренаж конденсата. Патрубок для дренажной трубы изготовляют из бесшовной трубы по ГОСТ 8732-78 или ГОСТ 8734-75. При установке линзовых компенсаторов с внутренним стаканом на горизонтальных трубопроводах с каждой стороны компенсатора должны быть предусмотрены направляющие опоры.

12.12. Для увеличения компенсирующей способности компенсаторов допускается их предварительная растяжка (сжатие). Значение предварительной растяжки указывают в проекте, а при отсутствии данных ее можно принимать равной не более 50 %-ной компенсирующей способности компенсаторов.

12.13. Поскольку температура окружающего воздуха в период монтажа чаще всего превышает наименьшую температуру трубопровода, предварительную растяжку компенсаторов необходимо уменьшить на Dпопр, мм, которую определяют по формуле:

![]() ,

,

где a - коэффициент линейного расширения трубопровода, принимаемый по табл. 18; L0 - длина участка трубопровода, м; tмонт - температура при монтаже, °С; tmin - минимальная температура при эксплуатации трубопровода, °С.

12.14. Пределы применения линзовых компенсаторов по рабочему давлению в зависимости от температуры транспортируемой среды устанавливают по ГОСТ 356-80; пределы применения их по цикличности приведены ниже:

|

Общее число циклов работы компенсатора за период эксплуатации |

Компенсирующая способность линзы при толщине стенки, мм |

||

|

2,5 |

3,0 |

4,0 |

|

|

300 |

5,0 |

4,0 |

3,0 |

|

500 |

4,0 |

3,5 |

2,5 |

|

1000 |

4,0 |

3,5 |

2,5 |

|

2000 |

2,8 |

2,5 |

2,0 |

|

3000 |

2,8 |

2,2 |

1,6 |

12.15. При установке шарнирных компенсаторов ось шарниров должна быть перпендикулярна плоскости изгиба трубопровода.

При сварке узлов шарнирного компенсатора предельные отклонения от соосности не должны превышать для условного прохода: до 500 мм - 2 мм; от 500 до 1400 мм - 3 мм; от 1400 до 2200 мм - 4 мм.

Несимметричность осей шарниров относительно вертикальной плоскости симметрии (вдоль оси трубопровода) должна быть для условного прохода не более: до 500 мм - 2 мм; от 500 до 1400 мм - 3 мм; от 1400 до 2200 мм - 5 мм.

12.16. Качество линзовых компенсаторов, подлежащих установке на технологических трубопроводах, должно подтверждаться паспортами или сертификатами.

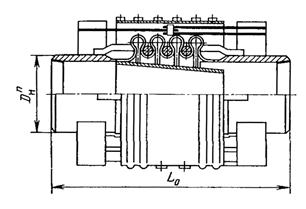

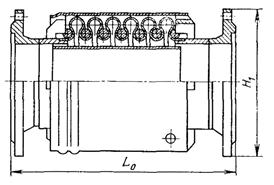

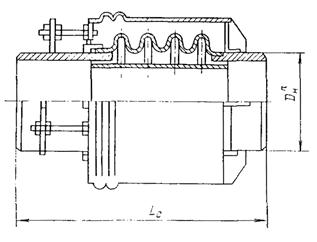

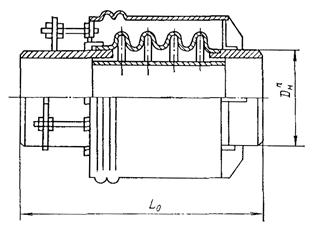

12.17. Сильфонные осевые компенсаторы КО, угловые КУ, сдвиговые КС и универсальные КМ в соответствии с ОСТ 26-02-2079-83 применяют для технологических трубопроводов с условным проходом Dy от 150 до 400 мм при давлении от остаточного 0,00067 МПа (5 мм рт. ст.) до условного Ру 6,3 МПа (63 кгс/см2), при рабочей температуре от - 70 до + 700 °С.

12.18. Выбор типа сильфонного компенсатора, схема его установки и условия его применения должны быть согласованы с автором проекта или с ВНИИнефтемашем.

Варианты материального исполнения сильфонных компенсаторов приведены в табл. 20, а их техническая характеристика - в табл. 21 - 30.

12.19. Сильфонные компенсаторы необходимо монтировать в соответствии с инструкцией по монтажу и эксплуатации, входящей в комплект поставки компенсаторов.

12.20. В соответствии с ОСТ 26-02-2079-83 средний срок службы сильфонных компенсаторов до списания - 10 лет, средний ресурс до списания - 1000 циклов для компенсаторов КО-2 и КС-2 и 2000 - для компенсаторов остальных типов.

Средний ресурс до списания компенсаторов КС-1 при вибрации с амплитудой колебаний 0,2 мм и частоте, не превышающей 50 Гц, - 10000 ч.

Примечание. Под циклом работы компенсатора понимают «пуск - остановку» трубопровода для ремонта, освидетельствования, реконструкции и т. п., а также каждое колебание температурного режима работы трубопровода, превышающее 30 °С.

12.21. При ремонтных работах на участках трубопроводов с компенсаторами необходимо исключить: нагрузки, приводящие к скручиванию компенсаторов, попадание искр и брызг на сильфоны компенсаторов при сварочных работах, механические повреждения сильфонов.

12.22. При наработке 500 циклов для компенсаторов КО-2 и КС-2 и 1000 циклов для сильфонных компенсаторов остальных типов необходимо:

при эксплуатации на пожаро-взрывоопасных и токсичных средах заменить их новыми;

при эксплуатации на других средах техническому надзору предприятия принять решение о возможности их дальнейшей эксплуатации.

12.23. При установке компенсатора в паспорт трубопровода вносят следующие данные:

техническую характеристику, завод-изготовитель и год изготовления компенсатора;

расстояние между неподвижными опорами, необходимую компенсацию, предварительное растяжение;

температуру окружающего воздуха при монтаже компенсатора и дату.

13. НАДЗОР И ОБСЛУЖИВАНИЕ

13.1. Надежная безаварийная работа трубопровода и безопасность его эксплуатации должны обеспечиваться постоянным наблюдением за состоянием трубопровода и его деталей, своевременным ремонтом в объеме, определенном при осмотре и ревизии, и обновлением всех элементов трубопровода по мере износа и структурного изменения металла.

13.3. На технологические трубопроводы категорий I, II и III, а также на трубопроводы всех категорий, транспортирующих вещества при скорости коррозии более 0,5 мм/год, администрация предприятия должна составить паспорт установленного образца (см. приложение 1).

Перечень документов, прилагаемых к паспорту, указан в п. 19.1.

Примечание. Для трубопроводов, на которые не распространяются требования п. 13.3, на каждой установке необходимо завести эксплуатационный журнал, в котором должны регистрироваться даты проведенных ревизий и данные о ремонтах этих трубопроводов.

13.4. По каждой установке (цеху, производству) лицом, ответственным за безопасную эксплуатацию трубопроводов, должен быть составлен перечень ответственных технологических трубопроводов, выполненный в двух экземплярах: один хранится у лица, ответственного за безопасную эксплуатацию трубопроводов, другой - в отделе технического надзора.

13.5. Технологические трубопроводы, работающие в водородосодержащих средах, необходимо периодически исследовать (металл труб) в соответствии с «Техническими указаниями - регламентом по эксплуатации оборудования установок каталитического риформинга и гидроочистки, работающего в водородосодержащих средах», разработанными НПО «Леннефтехим» и ВНИИнефтемашем (утверждены в 1983 г.).

13.6. Обслуживание технологических трубопроводов может быть поручено лицам, достигшим 18-летнего возраста, обученным по программе технического минимума, знающим их схему и прошедшим проверку знаний по правилам техники безопасности.

Надзор в процессе эксплуатации

13.7. В период эксплуатации трубопроводов одной из основных обязанностей обслуживающего персонала является постоянное и тщательное наблюдение за состоянием наружной поверхности трубопроводов и их деталей: сварных швов, фланцевых соединений, включая крепеж, арматуры, антикоррозионной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций и т. п.

Результаты осмотров должны фиксироваться в вахтенном журнале не реже одного раза в смену.

13.8. Надзор за правильной эксплуатацией трубопроводов ежедневно осуществляют инженерно-технические работники объекта, периодически - служба технического надзора совместно с руководителями цеха и лицом, ответственным за безопасную эксплуатацию трубопроводов, не реже чем один раз в 12 мес.

13.9. При периодическом обследовании необходимо проверить:

техническое состояние трубопроводов наружным осмотром;

устранение замечаний по предыдущему обследованию и выполнение мер по безопасной эксплуатации трубопроводов, предусмотренных предписаниями органов Госгортехнадзора СССР и службы технического надзора, приказами и распоряжениями по предприятию, актами расследования аварий и протоколами технических совещаний;

полноту и порядок ведения технической документации по эксплуатации и ремонту трубопроводов.

Результаты периодического обследования трубопроводов оформляют актом, один экземпляр которого вручают начальнику цеха - владельца трубопроводов.

13.10. Трубопроводы, подверженные вибрации, а также фундаменты под опоры и эстакады для этих трубопроводов в период эксплуатации должна тщательно осматривать служба технического надзора совместно со старшим механиком цеха, механиком установки и лицом, ответственным за их безопасную эксплуатацию. Выявленные при этом дефекты подлежат немедленному устранению.

Сроки осмотров в зависимости от конкретных условий и состояния трубопроводов устанавливает техническое руководство предприятия не реже одного раза в 6 мес.

Максимально допустимая амплитуда вибрации технологических трубопроводов составляет 0,2 мм при частоте вибраций не более 40 Гц.

13.11. Наружный осмотр трубопроводов, проложенных открытым способом, при периодических обследованиях можно производить без снятия изоляции. Однако если состояние стенок или сварных швов трубопроводов вызывает сомнение, по указанию работника отдела технического надзора должно быть проведено частичное или полное удаление изоляции.

Наружный осмотр трубопроводов, проложенных в непроходных каналах или бесканально, производится на участках, перечисленных в п. 13.16, и по срокам приурочивается к проведению ревизии этих трубопроводов.

13.12. Если при наружном осмотре обнаружены неплотности разъемных соединений, давление в трубопроводе должно быть снижено до атмосферного, температура горячих трубопроводов - до + 60 °С, а дефекты устранены с соблюдением необходимых мер по технике безопасности.

При обнаружении дефектов, устранение которых связано с огневыми работами, трубопровод должен быть остановлен, подготовлен к производству ремонтных работ в соответствии с указаниями «Типовой инструкции по организации проведения огневых работ на взрывоопасных и взрыво-пожароопасных объектах», утвержденной Госгортехнадзором СССР, и дефекты устранены.

За своевременное устранение дефектов отвечает лицо, ответственное за безопасную эксплуатацию трубопроводов.

Ревизия трубопроводов

13.13. Основной метод контроля за надежной и безопасной работой технологических трубопроводов - периодические ревизии, которые проводит служба технического надзора совместно с механиками и начальниками установок.

Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации.

13.14. Как правило, ревизия трубопроводов должна приурочиваться к планово-предупредительному ремонту отдельных агрегатов, установок или цехов.

13.15. Сроки проведения ревизии технологических трубопроводов устанавливает администрация предприятия в зависимости от скорости их коррозионно-эрозионного износа, опыта эксплуатации, результатов предыдущего наружного осмотра, ревизии. Сроки должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода в период между ревизиями и не должны быть реже указанных в табл. 31.

13.17. Приступать к ревизии следует только после выполнения необходимых подготовительных работ, предусмотренных действующей «Инструкцией по организации и безопасному производству ремонтных работ на предприятиях и в организациях нефтеперерабатывающей и нефтехимической промышленности». На работающих трубопроводах допускается проводить ультразвуковую толщинометрию при условии соблюдения соответствующих мер безопасности.

13.18. При ревизии технологических трубопроводов необходимо:

1. Провести наружный осмотр трубопровода.

2. Простучать молотком и измерить толщину стенки трубопровода ультразвуковым или радиографическим методами, а в необходимых случаях - сквозной засверловкой с последующей заваркой отверстий.

Толщину стенок измеряют на участках, работающих в наиболее сложных условиях (коленах, тройниках, врезках, местах сужения трубопровода, перед арматурой и после нее, местах скопления влаги и коррозионных продуктов, вызывающих коррозию, - застойных зонах, дренажах), а также на прямых участках внутрицеховых и межцеховых трубопроводов.

Число точек замера для каждого участка (элемента) определяет отдел технического надзора при условии обеспечения надежной ревизии трубопроводов.

На прямых участках трубопроводов технологических установок длиной 20 м и менее и межцеховых трубопроводов длиной 100 м и менее должно быть выполнено не менее трех замеров.

Следует обеспечить правильность и точность выполнения замеров, исключить влияние на них инородных тел (заусенцев, кокса, продуктов коррозии и т. п.), а также своевременно проверять измерительные инструменты и приборы.

Результаты замера фиксируют в паспорте трубопровода.

Примечания.

1. Толщину стенок трубопроводов категорий IV и V замеряют в том случае, если по результатам обстукивания нельзя точно судить о надежной и безопасной работе трубопроводов.

2. Ревизию постоянно действующих участков факельных линий, не имеющих байпасов, проводят без их остановки путем измерения толщины стенки ультразвуковыми толщиномерами и обмыливанием фланцевых соединений.

Трубопроводы обстукивают по всему периметру трубы молотком массой 1,0 - 1,5 кг с ручкой длиной не менее 400 мм с шарообразной шляпкой.

Состояние трубы определяют по звуку или вмятинам, которые образуются при обстукивании.

Вопрос о частичном или полном удалении изоляции при ревизии решает служба технического надзора предприятия в каждом конкретном случае при условии обеспечения надежной ревизии трубопровода.

3. На трубопроводах, выполненных из сталей типа 18-8 (08Х18Н10Т; 12Х18Н10Т и т. п.) и работающих в средах, вызывающих межкристаллитную коррозию, сквозные засверловки не допускаются.

3. Провести ревизию воротников фланцев внутренним осмотром (при разборке трубопровода) либо измерением толщины неразрушающими методами контроля (ультразвуковым или радиографическим) не менее чем в трех точках по окружности воротника фланца.

Толщину стенки воротника фланца можно определять также с помощью контрольных засверловок согласно п. 13.36 - 13.43. Число фланцев, подверженных ревизии, устанавливает технический надзор в зависимости от условий эксплуатации трубопровода.

4. Провести внутренний осмотр участка трубопровода с помощью лампы, прибора типа РВП, лупы или других средств, если в результате измерений толщины стенки и простукивания трубопровода возникли сомнения в его состоянии; внутренняя поверхность при этом должна быть очищена от грязи и отложений, а при необходимости - протравлена. При этом следует выбирать участок, эксплуатируемый в неблагоприятных условиях (где возможны коррозия и эрозия, гидравлические удары, вибрация, изменения направления потока, образование застойных зон и т. п.). Демонтаж участка трубопровода при наличии разъемных соединений проводят путем их разборки, а на цельносварном трубопроводе этот участок вырезают.

Во время осмотра проверяют, нет ли коррозии, трещин, уменьшения толщины стенок труб и деталей трубопроводов.

5. Произвести радиографическую или ультразвуковую дефектоскопию сварных стыков, если качество их при ревизии вызвало сомнение; при необходимости следует подвергнуть эти сварные стыки металлографическим и механическим испытаниям.

Число стыков, подлежащих проверке, определяет отдел технического надзора.

Примечание. Дефектоскопию следует производить по инструкции, разработанной специализированной организацией.

6. Проверить механические свойства металла труб, работающих при высоких температурах и в водородосодержащих средах, если это предусмотрено действующими «Правилами», «Регламентами» или проектом. Механические свойства металла следует проверять также и в случаях, если коррозионное действие среды может вызвать их изменение. Вопрос о механических испытаниях решает служба технического надзора.

7. Измерить на участках трубопроводов, работающих при температуре выше 400 °С для углеродистых и выше 450 °С для легированных сталей, деформацию по состоянию на время проведения ревизии и проверить документацию по фиксированию наблюдений за ползучестью, если это предусмотрено действующими «Правилами», «Регламентом» или проектом.

При этом объем работ по замерам следует определять в соответствии с И34-70-013-84.

8. Разобрать (выборочно, по указанию представителя технадзора) резьбовые соединения на трубопроводе, осмотреть их и измерить резьбовыми калибрами.

9. Проверить состояние и правильность работы опор, крепежных деталей и выборочно - прокладок.

10. Испытать трубопровод в случаях, предусмотренных в пп. 13.44 - 13.48 и 14.1 настоящего документа.

13.19. При неудовлетворительных результатах ревизии необходимо определить границу дефектного участка трубопровода (осмотреть внутреннюю поверхность, обстучать молотком, измерить толщину и т. п.) и сделать более частые измерения толщины стенки всего трубопровода по усмотрению представителей технического надзора.

13.20. Результаты ревизии сопоставить с первоначальными данными (результатами приемки после монтажа или предыдущей ревизии), после чего составить акт ревизии трубопровода (приложение 3). Акт ревизии утверждает главный механик предприятия (завода). Работы, указанные в акте ревизии, подлежат обязательному выполнению.

В паспорте или в эксплуатационном журнале трубопровода представителем отдела технического надзора совместно с лицом, ответственным за безопасную эксплуатацию трубопровода, делается запись о проведенной ревизии с указанием даты проведения и ссылкой на соответствующий акт.

Обслуживание и ревизия арматуры

13.21. Арматура технологических трубопроводов - наиболее ответственный элемент коммуникаций, поэтому на предприятиях должны быть приняты необходимые меры по организации постоянного и тщательного надзора за исправностью арматуры, а также за своевременным и высококачественным проведением ревизии и ремонта.

13.22. При применении арматуры с сальниками особое внимание следует обращать на набивочный материал - на его качество, размеры, правильность укладки в сальниковую коробку.

Набивку для сальников выбирают в соответствии с ГОСТ 5152-77.

13.23. Асбестовая набивка, пропитанная жировым составом и прографиченная для арматуры, устанавливаемой на газопроводах, может быть использована при рабочих температурах не выше 200 °С, так как при более высоком нагреве жировые вещества вытекают, и плотность сальника быстро снижается.

13.24. Для температур выше 200 °С и давлений до 10 МПа (100 кгс/см2) можно применять прографиченную асбестовую набивку. При этом каждое кольцо должно быть пересыпано слоем сухого чистого графита толщиной не менее 1 мм.

13.25. При высоких температурах рекомендуется применять специальные набивки, в частности асбометаллические, пропитанные особыми составами, стойкими к разрушению и не вытекающими под влиянием транспортируемых сред и высокой температуры.

13.26. Сальниковая набивка арматуры должна быть изготовлена из плетеного шнура квадратного сечения со стороной, равной ширине сальниковой камеры. Из такого шнура на оправке должны быть нарезаны заготовки колец со скошенными под углом 45° концами.

13.27. Кольца набивки следует укладывать в сальниковую коробку вразбежку линий разреза, с уплотнением каждого кольца. Высота сальниковой набивки должна быть такой, чтобы грундбукса в начальном положении входила в сальниковую камеру не более чем на 1/6 - 1/7 ее высоты, но не менее чем на 5 мм.

Сальники следует подтягивать равномерно, без перекосов грундбуксы.

13.28. Для обеспечения плотности сальникового уплотнения необходимо следить за чистотой поверхности шпинделя.

13.29. Прокладочный материал для уплотнения соединения крышки с корпусом арматуры следует выбирать по табл. 17 с учетом химического воздействия на него транспортируемой среды, а также в зависимости от давления и температуры.

13.30. Ход шпинделя в задвижках и вентилях должен быть плавным, а затвор при закрывании или открывании арматуры должен перемещаться без заедания.

13.31. Предохранительные клапаны необходимо обслуживать в соответствии с «Руководящими указаниями по эксплуатации, ревизии и ремонту предохранительных клапанов Р1ПК-78», а также директивными указаниями Миннефтехимпрома СССР № ОТ-6187/9 от 09.08.79 г. и Госгортехнадзора СССР № 04-27/515 от 08.08.79 г.

13.32. Для создания плотности запорную арматуру следует закрывать с нормальным усилием. Не допускается применять добавочные рычаги при открывании или закрывании арматуры.

13.33. Ревизию и ремонт трубопроводной арматуры, в том числе обратных клапанов, а также приводных устройств арматуры (электро-, пневмо-, гидропривод, механический привод), как правило, производят в период ревизии трубопроводов, а также во время остановки агрегатов, установок или цехов на ремонт.

13.34. Ревизию, отбраковку, ремонт и испытание арматуры следует производить в специализированных мастерских или на участках в объеме и порядке, предусмотренном отраслевым нормативным документом КО-1-79. В отдельных случаях по усмотрению технического надзора допускается ревизия арматуры путем ее разборки и осмотра непосредственно на месте установки.

13.35. При планировании ревизии и ремонта арматуры следует в первую очередь проводить ревизию и ремонт арматуры, работающей в наиболее сложных условиях, и при этом соблюдать принцип чередования.

Результаты ремонта и испытания арматуры оформляют актом (приложение 4).

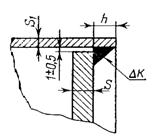

Контрольные засверловки

Необходимость в контрольных засверловках определяет служба технического надзора предприятия для каждого конкретного случая, с учетом ограничений, изложенных в п. 13.37.

13.38. При засверловке контрольных отверстий следует пользоваться сверлом диаметром 2,5 - 4 мм, заправленным под острым углом, чтобы предотвратить большие утечки продукта в случае пропуска контрольных отверстий.

13.39. Отверстия при контрольных засверловках следует располагать в местах поворотов, сужений, врезок, застойных зонах, а также в тройниках, дренажных отводах перед запорной арматурой и после нее и т. п.

13.40. Отверстия контрольных засверловок на отводах и полуотводах должны быть расположены преимущественно по наружному радиусу гиба из расчета одно отверстие на каждые 0,2 м длины, но не менее одного отверстия на отвод или секцию сварного отвода.

13.41. Глубина контрольных засверловок должна быть равна отбраковочной толщине (определенной согласно пп. 13.49 и 13.50) плюс П×С (где П - половина периода между очередными ревизиями, годы; С - фактическая скорость износа трубопровода, мм/год).

13.42. Места расположения контрольных засверловок на трубопроводе должны быть четко обозначены.

13.43. Пропуск контрольного отверстия на трубопроводе свидетельствует о приближении толщины стенки к отбраковочному размеру, поэтому такой трубопровод необходимо подвергнуть внеочередной ревизии.

Периодические испытания технологических трубопроводов

13.45. Периодические испытания трубопроводов на прочность и плотность приурочивают ко времени проведения ревизии трубопровода. Периодичность проведения испытания должна быть равна удвоенной периодичности проведения ревизии, принятой в соответствии с указаниями п. 13.15 для данного трубопровода, но не реже одного раза в 8 лет.

13.46. Давление испытания и порядок проведения испытания должны соответствовать требованиям, изложенным в параграфе 14.

13.47. Периодические испытания технологических трубопроводов проводят под руководством лица, ответственного за их безопасную эксплуатацию и оформляют актом (приложение 6).

13.48. Лицо, ответственное за безопасную эксплуатацию трубопровода, на основании соответствующего акта делает запись о результатах испытания и назначает срок очередного испытания в паспорте трубопровода, а для трубопроводов, на которые паспорт не составляется, - в эксплуатационном журнале.

Нормы отбраковки

где dотб - толщина стенки трубы или детали

трубопровода, при которой они должны быть изъяты из эксплуатации, см; n = 1,2 - коэффициент перегрузки рабочего давления в

трубопроводе; Рраб - давление в трубопроводе, МПа (кгс/см2);

Dн - диаметр трубы или детали

трубопровода, см; ![]() - нормативное сопротивление, равное

наименьшему значению предела текучести при растяжении, сжатии и изгибе

материала труб, принимаемое по государственным стандартам или техническим

условиям на соответствующие виды труб, МПа (кгс/см2) (см. табл. 32);

- нормативное сопротивление, равное

наименьшему значению предела текучести при растяжении, сжатии и изгибе

материала труб, принимаемое по государственным стандартам или техническим

условиям на соответствующие виды труб, МПа (кгс/см2) (см. табл. 32); ![]() - нормативное

сопротивление, равное наименьшему значению временного сопротивления разрыва

материала труб, принимаемое по государственным, отраслевым стандартам и

техническим условиям на соответствующие виды труб, МПа (кгс/см2)

(см. табл. 32).

- нормативное

сопротивление, равное наименьшему значению временного сопротивления разрыва

материала труб, принимаемое по государственным, отраслевым стандартам и

техническим условиям на соответствующие виды труб, МПа (кгс/см2)

(см. табл. 32).

Примечание. Для электросварных

труб, сваренных односторонним швом, значения ![]() и

и

![]() следует

умножить на 0,8.

следует

умножить на 0,8.

![]() =

= ![]() - расчетное сопротивление

материала труб и деталей технологических трубопроводов; a

- коэффициент несущей способности, который принимают равным: для труб -

1,0; для конических переходов - 1,0; для выпуклых заглушек (эллиптической формы)

- 1,0; для отводов гладких и сварных a

= 1,3 при

- расчетное сопротивление

материала труб и деталей технологических трубопроводов; a

- коэффициент несущей способности, который принимают равным: для труб -

1,0; для конических переходов - 1,0; для выпуклых заглушек (эллиптической формы)

- 1,0; для отводов гладких и сварных a

= 1,3 при ![]() ;

a = 1,15 при

;

a = 1,15 при ![]() ; a = 1,0 при

; a = 1,0 при ![]() и более; для тройниковых

соединений - по рис.

3; m1 = 0,8 - коэффициент

условий работы материала при разрыве труб; m2

- коэффициент условий работы трубопровода, принимаемый в зависимости от

транспортируемой среды:

и более; для тройниковых

соединений - по рис.

3; m1 = 0,8 - коэффициент

условий работы материала при разрыве труб; m2

- коэффициент условий работы трубопровода, принимаемый в зависимости от

транспортируемой среды:

Среда m2

Токсичные, горючие, взрывоопасные и сжиженные газы 0,60

Инертные газы (азот, воздух и т. п.) или токсичные, взрывоопасные и горючие жидкости 0,75

Инертные жидкости 0,90

т3 - коэффициент условий работы материала труб при повышенных температурах, принимаемый в зависимости от материала труб и рабочей температуры, °С:

|

Материал труб |

m3 |

|||

|

От - 70 до - 40 |

От - 39 до + 100 |

+ 250 |

+ 430 |

|

|

Углеродистая сталь марок с порядковыми номерами 2, 3, 4 групп А и В (по ГОСТ 380-71) |

- |

1 |

0,85 |

0,75* |

|

Углеродистая качественная конструкционная сталь марок 10, 15, 20 группы 1 по ГОСТ 1050-74 |

1 |

1 |

0,85 |

0,45 |

|

Низколегированные стали марок 09Г2С, 10Г2С1, 17ГС, 14ХГС, 10Г2СД, 15Г2С и 10Г2 |

1 |

1 |

0,85 |

0,45 |

|

Легированные стали марок 15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, 08Х13, 12МХ, 12Х1МФ, 12Х18Н10Т, 12Х21Н5Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 10Х14Г14Н4Т, 08Х22Н6Т, 08Х18Г8Н2Т, 08Х21Н6М2Т |

1 |

1 |

0,90 |

0,70 |

* Значение коэффициента m3 соответствует рабочей температуре трубопровода 300 °С, выше которой углеродистые стали по ГОСТ 380-71 применять не рекомендуется.

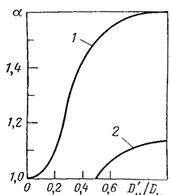

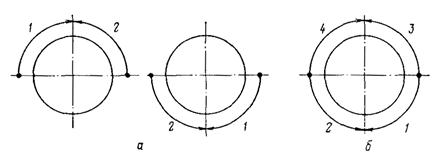

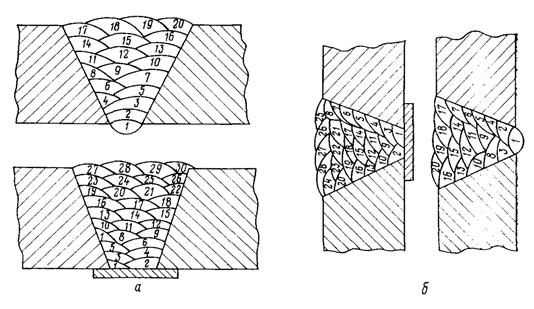

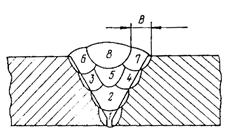

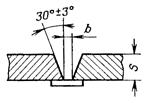

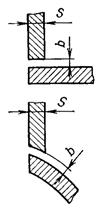

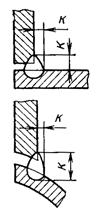

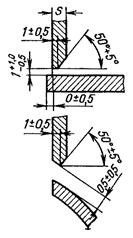

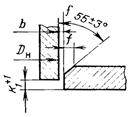

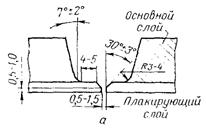

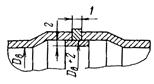

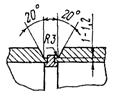

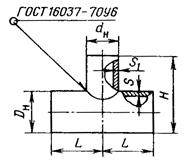

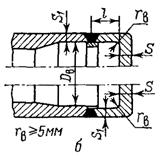

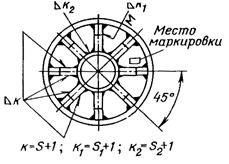

Рис. 3. График определения коэффициента несущей способности основных труб тройниковых соединений:

1 - без усиливающих элементов и

для ответвлений без усиливающих элементов и с усиленным штуцером; 2 - усиленных

накладками и с усиленным штуцером и для ответвлений, усиленных накладками; ![]() - наружный

диаметр ответвлений, см; a - коэффициент несущей

способности.

- наружный

диаметр ответвлений, см; a - коэффициент несущей

способности.

Примечание. Для промежуточных значений рабочей температуры коэффициент m3 определяют интерполяцией двух ближайших значений.

k1 - коэффициент однородности материала труб:

Материал труб k1

Для бесшовных труб из углеродистой и нержавеющей сталей и для сварных труб из ненормализованной низколегированной стали 0,80

Для сварных труб из углеродистой и нержавеющей сталей и для сварных труб из нормализованной низколегированной стали 0,85

13.50. Трубы, детали технологических трубопроводов и сварные стыки, эксплуатируемые при температуре более + 430 °С, подлежат отбраковке, если в результате ревизии окажется, что вследствие коррозии и эрозии толщина стенки их уменьшилась и достигла значения, определяемого по формуле:

![]()

где dотб - толщина стенки трубы или детали трубопровода, при достижении которой они должны быть изъяты из эксплуатации, см; a - коэффициент несущей способности, принимаемый по указаниям п. 13.49; Рраб - рабочее давление в трубопроводе, МПа (кгс/см2); Dн - наружный диаметр трубы или детали трубопровода, см; [s] - номинальное допускаемое напряжение материала, которое выбирается в зависимости от рабочей температуры среды и марки стали (табл. 33 - 35), МПа (кгс/см2).

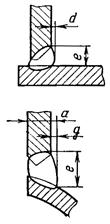

Примечание. Тройники и тройниковые соединения независимо от рабочей температуры допускается выбраковывать исходя из условия:

![]()

где fш - укрепляющее сечение

штуцера, мм2; fн -

укрепляющее сечение накладки, мм2; fсв - укрепляющее сечение сварных швов (наплавленного

металла), мм2; ![]() - сечение, недостающее для прочности

соединения, мм2.

- сечение, недостающее для прочности

соединения, мм2.

Величины, входящие в формулу, следует рассчитывать согласно ОСТ 108.031.02-75.

13.51. Трубы, детали технологических трубопроводов и сварные стыки подлежат отбраковке:

если толщина стенки трубопровода, вычисленная по формулам в пп. 13.49 и 13.50, выйдет за пределы отбраковочного размера во время работы до ближайшей очередной ревизии;

если при ударе молотком массой 1,0 - 1,5 кг на трубе остаются вмятины;

если на трубе имеются пропуски через контрольное отверстие;

если механические свойства материала труб изменились и требуется отбраковка их в соответствии с документами, указанными в п. 13.18 6) и 7);

если при просвечивании сварных швов обнаружены дефекты, не подлежащие исправлению;

если трубопровод не выдержал гидравлического или пневматического испытания.

Во всех случаях отбраковочный размер должен быть не менее указанного ниже:

Наружный диаметр, мм £ 25 £ 57 £ 108 (114) £ 219 £ 325 £ 377 ³ 426

Наименьшая допустимая толщина

стенки трубопровода, мм 1,0 1,5 2,0 2,5 3 3,5 4,0

13.52. Изношенные корпуса литых задвижек, вентилей, клапанов и литых деталей трубопроводов отбраковывают в следующих случаях:

уплотнительные элементы арматуры износились настолько, что не обеспечивают ведения технологического процесса и отремонтировать или заменить их невозможно;

толщина стенки корпуса достигла значения, определяемого по формуле:

![]()

где dотб - толщина стенки, при которой корпус задвижки, клапана, вентиля, фитинга должен быть изъят из эксплуатации, см; Dy - условный проход, см; Рраб - рабочее давление в корпусе, МПа (кгс/см2); [s] - допускаемое номинальное напряжение материала корпуса арматуры, которое выбирают в зависимости от рабочей температуры по табл. 33 - 35, МПа (кгс/см2);

толщина стенки корпуса арматуры достигла значений, равных или меньших указанных ниже:

Условный проход, мм 80 100 125 150 200

Предельная отбраковочная

толщина стенки, мм 4,0 5,0 5,5 6,0 6,5

13.53. Фланцы отбраковывают:

при неудовлетворительном состоянии привалочных поверхностей;

при наличии трещин, раковин и других дефектов;

при уменьшении толщины стенки воротника фланца до отбраковочных размеров трубы.

13.54. Крепежные детали отбраковывают:

при появлении трещин, срыва или коррозионного износа резьбы;

в случае изгиба болтов и шпилек;

при остаточных деформациях, приводящих к изменению профиля резьбы;

в случае износа боковых граней головок болтов и гаек.

13.55. Резьбовые соединения трубопроводов отбраковывают при срыве или коррозионном износе резьбы, а также при прохождении непроходного калибра типа Р-Р по ГОСТ 6485-69, ГОСТ 2533-79, ГОСТ 18465-73, ГОСТ 18466-73.

13.56. Сильфонные компенсаторы отбраковывают в следующих случаях:

толщина стенки сильфона достигла расчетной толщины, указанной в паспорте компенсатора;

толщина стенки сильфона достигла 0,5 мм в случаях, когда расчетная толщина сильфона имеет более низкие значения;

при наработке компенсаторами типа КО-2 и КС-2 500 циклов и остальными типами компенсаторов - 1000 циклов, если они эксплуатируются на пожаро-взрывоопасных и токсичных средах, а допустимое число циклов для этих компенсаторов, определенное по методике ОСТ 26-02-2079-83, превышает указанные;

при наработке компенсаторами допустимого числа циклов, определенного по методике, изложенной в ОСТ 26-02-2079-83.

13.57. Линзовые компенсаторы отбраковывают:

если толщина линзы в любом ее сечении достигла значения, определяемого по формуле:

![]()

где dотб - отбраковочная толщина линзы, см; ![]() -

коэффициент;

-

коэффициент; ![]() -

коэффициент, учитывающий форму линзы; Dв

- внутренний диаметр трубопровода; d -

внутренний диаметр линзы; Рпр - пробное давление,

определяемое по ГОСТ

356-80 в зависимости от условного давления, на которое рассчитан

компенсатор, МПа (кгс/см2); st - минимальное значение предела текучести

материала линзы, принимаемое по государственным стандартам на материал, МПа

(кгс/см2), либо по паспортным данным компенсатора;

-

коэффициент, учитывающий форму линзы; Dв

- внутренний диаметр трубопровода; d -

внутренний диаметр линзы; Рпр - пробное давление,

определяемое по ГОСТ

356-80 в зависимости от условного давления, на которое рассчитан

компенсатор, МПа (кгс/см2); st - минимальное значение предела текучести

материала линзы, принимаемое по государственным стандартам на материал, МПа

(кгс/см2), либо по паспортным данным компенсатора;

при наработке компенсатором заданного в паспорте гарантированного числа циклов.

14. ИСПЫТАНИЕ ТРУБОПРОВОДОВ

14.1. Технологические трубопроводы необходимо подвергать испытанию на прочность и плотность перед пуском их в эксплуатацию, после монтажа, ремонта, связанного со сваркой, разборкой, после консервации или простоя более одного года, при изменении параметров работы, а также периодически в сроки, указанные в п. 13.45.

После разборки единичных фланцевых соединений, трубопровода, связанной с заменой прокладок, арматуры или отдельного элемента трубопровода (тройника, катушки и т. п.) допускается проводить испытание только на плотность. При этом вновь устанавливаемые арматуры или элемент трубопровода должны быть предварительно испытаны на прочность пробным давлением, указанным в табл. 1, 2, 3.

Трубопроводы, указанные в п. 14.25, кроме испытаний на прочность и плотность должны быть испытаны на герметичность (дополнительное пневматическое испытание на плотность с определением падения давления за время испытания).

Отдувки (воздушники) от аппаратов и систем, работающих без избыточного давления, и участки факельных линий, указанные в примечании 2 к п. 13.18, а также короткие трубопроводы сброса непосредственно в атмосферу от предохранительных клапанов на прочность и плотность не испытывают.

Испытание трубопровода на прочность и плотность производят одновременно, оно может быть гидравлическим или пневматическим. Следует применять преимущественно гидравлическое испытание.

Испытание проводят обычно до покрытия трубопровода тепловой или противокоррозионной изоляцией. Допускается испытывать трубопровод с наложенной изоляцией, но в этом случае монтажные стыки оставляют открытыми.

14.2. Вид испытания и давление при испытании указывают в проекте для каждого трубопровода. При отсутствии проектных данных вид испытания выбирает техническое руководство предприятия (владелец трубопровода), а давление принимают в соответствии с указаниями настоящего параграфа.

14.3. Перед испытанием производят наружный осмотр трубопроводов. При этом проверяют правильность установки арматуры, легкость открывания и закрывания запорных устройств, а также снятие всех временных приспособлений и окончание всех сварочных работ и проведение термообработки (в необходимых случаях).

14.4. Трубопровод следует испытывать только после того, как он будет полностью собран на постоянных опорах или подвесках, установлены врезки, штуцеры, бобышки, арматура, дренажные устройства, спускные линии и воздушники.

14.5. Давление при испытаниях следует измерять не менее чем по двум манометрам, установленным в начале и в конце испытываемого трубопровода.

Манометры, применяемые при испытании технологических трубопроводов, должны быть проверены и опломбированы.