| Информационная система |  |

Открытое акционерное общество

«НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА»

(ОАО ЦНИИС)

Филиал

ОАО ЦНИИС «Научно-исследовательский центр «Мосты»

(Филиал ОАО ЦНИИС «НИЦ Мосты»)

|

СОГЛАСОВАНО |

|

УТВЕРЖДАЮ |

|

Генеральный директор ООО «Поликров» |

|

Директор филиала ОАО ЦНИИС |

|

____________________ Ю.Г. Москалев |

|

____________________ А.С. Платонов |

|

05 июня 2006 г. |

05. июня 2006 г. |

|

РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ ТОНКОСЛОЙНОГО ПОЛИМЕРНОГО ПОКРЫТИЯ ПО

МЕТАЛЛИЧЕСКОЙ ОРТОТРОПНОИ ПЛИТЕ АВТОДОРОЖНЫХ МОСТОВ

НА ОСНОВЕ КОМПОЗИЦИИ «ПОЛИМАСТ»

|

Заведующий

лабораторией |

____________________ А.В. Кручинкин |

|

Руководитель работы |

|

|

Ведущий научный сотрудник канд. техн. наук |

____________________ К.М. Акимова |

Москва 2006

Содержание

1. КОНСТРУКЦИЯ СИСТЕМЫ ТОНКОСЛОЙНОГО ПОЛИМЕРНОГО ПОКРЫТИЯ НА ОСНОВЕ КОМПОЗИЦИИ «Полимаст»

1.1. Система покрытия состоит из двух слоев.

Нижний слой толщиной 100±20 мкм является переходным между поверхностью металла и рабочим покрытием. Предназначен для улучшения адгезии покрытия к поверхности металла. Представляет собой высокоэластичную пленку (относительное удлинение >300 %), имеющую высокую адгезию как к поверхности металла, так и к рабочему слою «Полимаст». Получается нанесением полимерной мастики «Поликров-М140-S».

Верхний рабочий слой представляет собой трещиностойкое, износостойкое покрытие, обеспечивающее нормативный коэффициент сцепления покрытия с колесами автотранспорта, φ = 0,40 - 0,44. Покрытие химически стойкое (устойчиво к действию кислых, щелочных, солевых растворов и нефтепродуктов), атмосферостойкое, в том числе к воздействию ультрафиолета и высоких положительных и отрицательных температур (от -60 до +120 °С). Образуется покрытие вследствие полимеризации двухупаковочной полимерной композиции «Полимаст», изготовляемой на основе химически модифицированного синтетического каучука, смол, химстойких наполнителей, пластификаторов и отвердителя.

Технические характеристики покрытия в сравнении с нормативными представлены в таблице 1.

2. МАТЕРИАЛЫ

2.1. Полимерная мастика «Поликров-М140-S» (ТУ 5775-003-113135-64-96*) -однокомпонентная холодного отверждения на основе синтетических каучуков. По внешнему виду представляет собой однородную вязкотекучую массу белого (может быть с желтым оттенком) цвета без видимых посторонних включений с условной вязкостью не менее 50 сек по вискозиметру ВЗ-246 (с диаметром сопла 4 мм).

Применяется для улучшения адгезии рабочего слоя полимерного покрытия «Полимаст» к поверхности стальной ортотропной плиты.

|

№№ п.п. |

Наименование показателей |

Значения показателей |

|||

|

нормативные |

для полимерного покрытия на основе «Полимаст-АД» |

||||

|

для асфальтобетона |

общие для полимерного покрытия |

||||

|

1. |

Водонасыщение, % по объему |

1-4 |

£1 |

0,45 |

|

|

2. |

Предел прочности при сжатии, МПа (кгс/см2), не менее |

|

|

|

|

|

- при температуре 20±3 °С, |

|

2,2 (22) |

2,5 (25) |

2,9 (29) |

|

|

- при температуре -40±3 °С. |

|

- |

4,0 (40) |

4,8 (48) |

|

|

3. |

Прогиб балочки-образца (160×40×25) мм |

- |

|

|

|

|

- при температуре 20±3 °С, |

|

|

8,0 |

15,2 (без трещин) |

|

|

- при температуре -60±3 °С, |

|

|

3,0 |

6,7 (без трещин) |

|

|

4. |

Износ (истираемость) покрытия по массе: |

|

|

0,02 |

|

|

- для интенсивности движения более 2000 авт/сутки, г/см2 |

|

£0,20 |

£0,1 |

||

|

- для интенсивности движения менее 1000 авт/сутки |

|

£0,40 |

£0,2 |

||

|

5. |

Коэффициент сцепления, j |

0,40-0,45 |

|

0,41-0,44 |

|

|

6. |

Усталостная долговечность при динамическом изгибе для затрудненных условий движения I категории дороги, не менее |

Методика ГП РосдорНИИ |

127000 |

|

130195 |

|

7. |

Напряжение сдвига в системе металл-полимерное покрытие, МПа (кгс/см2) |

Методика ОАО ЦНИИС |

- |

≥0,15 (1,5) |

начальное 0,15 (1,5) |

|

предельное 0,22 (2,2) |

|||||

|

8. |

Адгезия к поверхности металла: - на отрыв, МПа (кгс/см2) |

|

≥0,3 (3,0) |

0,455 (4,55) |

|

|

9. |

Химическая стойкость |

Устойчивость к действию кислых, щелочных, солевых растворов и нефтепродуктов |

Устойчив в кислых, щелочных, солевых растворах и нефтепродуктах |

||

|

10. |

Долговечность - стойкость к комплексному воздействию климатических (в т.ч. агрессивных) факторов, |

|

|

|

|

|

циклы |

|

≥80 |

>90 |

||

|

годы |

|

|

>10 |

||

2.2. Полимерная композиция «Полимаст» (ТУ 5775-010-74527183-05) двухкомпонентныи состав холодного отверждения, изготавливаемый на основе синтетических каучуков, смол, модифицирующих добавок, химстойких и износостойких наполнителей и вулканизирующих агентов. Рабочий состав композиции представляет собой вязкую малоподвижную массу черного цвета, приготавливаемую на месте производства работ путем смешения компонентов. Композиция предназначена для получения рабочего защитного полимерного покрытия по ортотропной плите.

2.3. Герметик «Полигерм» - двухкомпонентныи герметик холодного отверждения на основе синтетического каучука. Представляет собой легкоподвижную пастообразную массу черного цвета. Применяется для герметизации деформационных швов, узлов и соединений стальных мостовых конструкций.

2.4. Упаковка и хранение. Упаковка материалов должна быть герметичной.

2.4.1. Упаковка мастики «Поликров-М-140» производится в герметически закрывающиеся металлические бочки по ГОСТ 13950 или ГОСТ 6247 , алюминиевые бочки по ГОСТ 21029, металлические банки по ГОСТ 6128. Объем заполнения тары должен быть не более 90 %.

Допускается упаковка мастики «Поликров-М-140» в другую тару, обеспечивающую сохранность свойств мастики. Масса одного тарного места должна быть не более 250 кг с применением механизированных способов погрузки.

2.4.2. Тара для композиции «Полимаст»:

- для компонента А - металлические ведра объемом 26 л (масса - 21 кг);

- для компонента Б - пластмассовые ведра объемом 5 л (масса - 4,9 кг).

2.4.3. Тара для герметика «Полигерм»:

- для компонента 1 - металлические ведра (масса - 33,4 кг);

- для компонента 2 - пластмассовые ведра (масса - 6,6 кг).

2.4.4. Условия хранения - сухое, прохладное, затененное от воздействия солнечных лучей место.

2.4.5 Срок хранения компонентов композиции «Полимаст» и герметика «Полигерм» в закрытой таре производителя - шесть месяцев со дня изготовления при температуре окружающей среды не выше 30 °С.

3. ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА РАБОТ ПО УСТРОЙСТВУ ТОНКОСЛОЙНОГО

ПОЛИМЕРНОГО ПОКРЫТИЯ НА ОСНОВЕ КОМПОЗИЦИИ «Полимаст»

ПО МЕТАЛЛИЧЕСКОЙ ОРТОТРОПНОЙ ПЛИТЕ

3.1. Процесс производства работ по устройству тонкослойного полимерного покрытия включает следующие операции:

- подготовка поверхности;

- нанесение мастики «Поликров М-140»;

- приготовление рабочего состава композиции «Полимаст»;

- нанесение композиции;

- вулканизация (отверждение) покрытия;

- контроль качества дорожного покрытия;

- ремонт дефектных участков.

3.2. Подготовка поверхности перед укладкой покрытия состоит в устранении дефектов поверхности (острых кромок, заусенцев, сварочных брызг), удалении загрязнений (пыль, остатки абразива, и т.п.), продуктов коррозии, масляных и жировых пятен. Поверхность ортотропной плиты должна быть сухой и чистой.

Обезжиривание и очистку поверхности следует производить в соответствии с требованиями ГОСТ 9.402-80 (IS0 8501-1:1988). Подготовленная под укладку металлическая поверхность должна соответствовать 1-й степени обезжиривания и 2-ой (Sa2 - 2 1/2; St2) степени очистки от окислов.

3.3. Обезжиривание производят с помощью щеток или ветоши, смоченных растворителем (уайт-спирит, бензины, ацетон, сольвент и др.); пыль удаляют обдувом сухим чистым сжатым воздухом.

Очистку поверхности от продуктов коррозии производят абразивоструйным способом с использованием песка или металлической дроби. Допускается очистка труднодоступных мест с применением механизированного или ручного инструмента до степени St2, St3 (IS0 8501-1). Для этого могут быть использованы шлифовальные машины с металлическими проволочными щетками или с абразивной шкуркой, абразивные круги и другие инструменты.

Непосредственно перед нанесением мастики «Поликров-М140-S» поверхность просушивают и очищают от пыли продувкой сжатым сухим чистым воздухом.

3.4. Мастику «Поликров-М140» тщательно перемешивают и наносят на поверхность плиты вручную капроновыми щетками. Расход мастики 0,7 - 0,9 кг/м2, толщина пленки не менее 0,1 мм.

3.5. Рабочий состав композиции готовят непосредственно перед началом производства работ по укладке. Материалы для композиции поставляют в 2-х емкостях (ведрах) в необходимой пропорции (3:1). Перед употреблением компонент А (большое ведро) тщательно перемешивают до однородного состояния, затем к нему добавляют компонент Б (малое ведро) и вновь перемешивают в течение 3 - 5 мин до получения однородной массы. Для перемешивания используют электрические мешалки с невысокой скоростью вращения (до 200 об/мин) во избежание перегрева смешиваемой массы. Рекомендуется применять двухскоростной миксер (фирмы «PROTOOL» с двумя мешалками при скорости вращения 150 - 200 об/мин. Мощность миксера 1500 Вт.

3.6. После перемешивания композицию, представляющую собой вязкую, малоподвижную массу черного цвета, сразу укладывают на подготовленное основание, покрытое мастикой «Поликров-М140» и с закрепленными маячковыми рейками или уголками для обеспечения заданной толщины укладки, и выравнивают с помощью мастерков, шпателей и гладилок. Для снижения прилипания композиции к рабочему инструменту, его поверхность периодически смачивают растворителем (толуол, ксилол, ацетон, Р-4, Р-5, бутилацетат и др.) или мыльным раствором, избегая попадания влаги на укрываемое основание.

3.7. Работы по приготовлению и нанесению композиции «Полимаст» должны производиться при отсутствии атмосферных осадков, тумана, росы и температуре окружающего воздуха выше +5 °С. Оптимальными условиями для работы с композицией «Полимаст» является температура 18 - 25 °С и относительная влажность 50 - 70 %. При нанесении композиции при температуре ниже +15 °С рекомендуется предварительно выдержать ее в помещении с температурой 20±2 °С и подогреть компонент А перед смешиванием с компонентом Б до температуры 40 - 45 °С.

Для ускорения процесса вулканизации (отверждения), особенно при температурах ниже +15 °С, композицию, нанесенную на основу, следует прогреть до температуры 50 - 80 °С, предварительно выдержав ее без нагревания 1 - 3 часа после потери жизнеспособности.

|

Режимы ускоренной вулканизации: |

|

|

|

|

Температура, °С |

50 |

70 |

80 |

|

Время вулканизации, час |

24 - 36 |

16 - 24 |

8 - 16 |

Для прогревания покрытие обдувают горячим воздухом или инертным газом, а также можно применить местный прогрев с помощью переносных ламп, накидок или матов с вмонтированными в них электронагревателями.

3.8. Герметизацию деформационных швов, узлов и соединений стальных мостовых конструкций следует производить герметиком «Гермополимаст» (двухкомпонентный каучуковый герметик холодного отверждения), который поставляется, в основном, комплектами по 40 кг. В комплект входят: компонент 1 (основа) - в металлическом ведре массой 33,4 кг; компонент 2 (отвердитель) - в пластиковом ведре массой 6,6 кг.

Рабочий состав герметика готовят непосредственно перед употреблением. Компонент 1 (большое ведро) перемешивают до однородного состояния, затем к нему добавляют компонент 2 (малое ведро) и производят перемешивание до однородной массы в течение 5 - 7 мин. с помощью электрического миксера со скоростью вращения мешалки не более 200 об/мин.

При необходимости получения небольшого количества герметика (меньше, чем стандартная комплектация), для его приготовления следует руководствоваться следующим соотношением компонентов:

- компонент 1 (основа) - 5 масс.ч.;

- компонент 2 (отвердитель) - 1 масс.ч.

Емкость для смешивания должна быть чистой и сухой.

3.9. Металлические пролетные строения эстакады № 1 порта «АМОТОАЗ» - разрезные длиной n×24 м, в поперечном сечении 4 главные балки конструктивно не объединенные между собой. Система пролетных строений имеет продольные и поперечные деформационные швы.

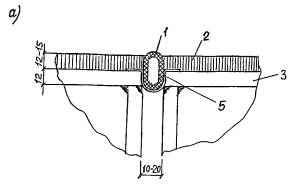

Продольные деформационные швы (рисунок 1,а) должны предотвращать разрушение тонкослойного покрытия проезжей части от вертикальных перемещений в пределах ±5 мм (упругие прогибы балок от подвижных нагрузок).

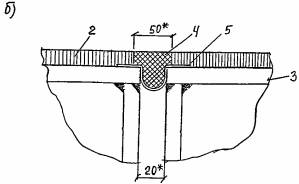

Поперечные деформационные швы устраивают в стыках балок над опорами. Температурные горизонтальные перемещения составляют ±10 мм. Конструкция поперечного шва приведена на рисунке 1,б.

В качестве компенсатора в продольных деформационных швах используется резиновая трубка или резинотканевый рукав (см. поз. 1, рис. 1,а). Для фиксации его проектного положения применяют сетку (серпянку) поз. 5, рис. 1.

Поперечный деформационный шов выполняется в виде штрабы в покрытии проезжей части шириной 50 мм*, заполненной герметиком «Полигерм».

3.10. Устройство деформационных швов надлежит выполнять в нижеприведенной последовательности:

- подготовка поверхности металлических балок в зонах устройства деформационных швов;

- установка сеток (поз. 5) и резиновых компенсаторов (поз. 1) в продольные деформационные швы;

- установка сеток и временных реек шириной 50 мм* в поперечных деформационных швах;

- укладка тонкослойного покрытия;

- извлечение реек и заполнение поперечных деформационных швов герметиком «Полигерм» с приготовлением его рабочего состава на месте производства работ.

Герметизация швов герметиком «Полигерм» производится вручную шпателем, либо с помощью ручных или пневматических шприцов любых марок.

Герметик наносится путем равномерного распределения на герметизируемую поверхность сверху вниз и в стык до упора в уплотняющую прокладку без разрывов и наплывов. После укладки герметик необходимо разровнять и придать ему вогнутую поверхность с помощью специальной расшивки, смоченной в растворителе.

При достаточно большой ширине стыка герметик рекомендуется наносить в несколько приемов. Сначала материал наносят на края герметизируемого стыка, а потом посередине.

3.11. После завершения работ по укладке композиции «Полимаст» и герметизации деформационных швов все покрытие выдерживают в течение 10 суток для завершения процесса отверждения (полимеризации) полимерного материала и приобретения им оптимальных эксплуатационных характеристик.

|

|

|

Рисунок 1 - Конструкция деформационных швов |

|

а - продольные деформационные швы; б - поперечные деформационные швы; 1 -трубка резиновая

техническая ГОСТ 5495-78, тип I - кислотощелочестойкая, |

4. КОНТРОЛЬ КАЧЕСТВА И РЕМОНТ ДЕФЕКТОВ ПОКРЫТИЯ

4.1. Контроль качества рабочего состава композиции «Полимаст» на однородность осуществляется визуально.

Если установлена неоднородность состава композиции, необходимо повторное перемешивание, иначе возможны отклонения от оптимальных значений скорости вулканизации и свойств материала.

4.2. Толщина слоя наносимой композиции контролируется путем применения маячковых реек, мастерков и гладилок.

4.3. Качество уложенного слоя композиции «Полимаст» осуществляется визуально. Уложенный слой полимерного покрытия должен быть сплошным, без пропусков и разрывов, не должен иметь пор и свищей. Толщина и шероховатость покрытия должны соответствовать предъявляемым требованиям.

4.4. При обнаружении дефектов покрытия проводят ремонт дефектных участков. Мелкие дефекты, распространяющиеся на небольшую площадь (например, вокруг заклепок, болтов), устраняют, дополнительно покрывая дефектный участок герметиком «Полигерм», который можно сделать более жидкой консистенции, добавив 3 - 5 % растворителя в компонент 1. В качестве растворителя могут быть использованы толуол, ксилол, ацетон, этилацетат с ацетоном в соотношении 1:1.

При обнаружении вспучивания, отслаивания, образования раковин и свищей требуется вырезка дефектного участка, зачистка и обезжиривание поверхности основания и повторное нанесение композиции.

При обнаружении неудовлетворительного качества покрытия на большой поверхности, приводящего к нарушению герметичности конструкции, поверхность полностью очищают от дефектного покрытия, обезжиривают и заново укладывают полимерное покрытие «Понимает».

5. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

5.1. По токсичности и пожароопасное композиция «Полимаст» и герметик «Полигерм» аналогичны лакокрасочным материалам, содержащим растворители типа сольвент. Класс опасности - 4. При работе с ними необходимо соблюдать соответствующие отраслевые нормы и требования.

Отвержденные покрытия и герметик не токсичны, не взрывоопасны, трудногорючи. Пары летучих веществ образуются только после нагревания выше 93 °С. Их ПДК в воздухе производственных помещений составляет 30 - 40 мг, температура вспышки 232 °С.

5.2. Процесс производства работ по защите металлоконструкций от коррозии лакокрасочными и полимерными материалами должен производиться в соответствии с ГОСТ 12.3.002 «Процессы производственные. Общие требования безопасности»; ГОСТ 12.3.005 «Работы окрасочные. Общие требования безопасности», а также «Санитарными правилами при окрасочных работах с применением ручных распылителей», № 991-72, утвержденными Минздравом СССР от 22.09.72 г.

5.3. Рабочие должны снабжаться соответствующими средствами индивидуальной защиты респераторами, спецодеждой, спецобувью. Для защиты кожи рук необходимо применять рукавицы, резиновые перчатки или защитные мази и пасты по ГОСТ 12.4.068-79.

5.4. В складах и на участках по устройству защитного покрытия не допускается производство работ, связанное с применением открытого огня, искрообразования; курение и т.д. Участки необходимо снабдить пенными огнетушителями, ящиками с песком и другим противопожарным инвентарем.

5.5. Тара, в которой находятся лакокрасочные и полимерные материалы, а также растворители, должны иметь наклейки или бирки с точным наименованием и обозначением материалов. Тара должна быть исправной и иметь плотно закрывающиеся крышки.

5.6. Все твердые и жидкие отходы, образующиеся после фильтрации красителей, промывки оборудования и шлангов растворителями, необходимо собирать в специальные емкости, а затем сжигать или перерабатывать. Ликвидация отходов должна производиться в соответствии с санитарными правилами.

5.7. При попадании в глаза растворителя, лакокрасочного или полимерного материала необходимо немедленно обильно промыть глаза водой, после чего при необходимости обратиться к врачу.

5.8. После окончания работы необходимо произвести уборку рабочего места, очистку спецодежды и защитных средств.