| Информационная система |  |

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ

АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

Утверждено

Министерством строительства

и эксплуатации автомобильных

дорог РСФСР

8 июля 1976 г.

ТЕХНИЧЕСКИЕ

УКАЗАНИЯ

ПО ПРИМЕНЕНИЮ БИТУМНЫХ ШЛАМОВ

ДЛЯ УСТРОЙСТВА ЗАЩИТНЫХ СЛОЕВ

НА АВТОМОБИЛЬНЫХ ДОРОГАХ

ВСН 27-76

Минавтодор РСФСР

МОСКВА «ТРАНСПОРТ» 1977

Технические указания по применению битумных шламов для устройства защитных слоев на автомобильных дорогах. ВСН 27-76. Министерство строительства и эксплуатации автомобильных дорог РСФСР. М., «Транспорт», 1977.

В настоящих Технических указаниях рассмотрены вопросы проектирования, приготовления, применения и оценки качества пастовых и анионных битумных шламов. Катионные шламы в настоящем документе не рассматриваются.

Битумные шламы являются разновидностью эмульсионно-минеральных смесей, отличающихся жидкой консистенцией, благодаря которой они легко распределяются тонким слоем по поверхности покрытия и могут частично или полностью проникать в его поры. Это позволяет применять их для устройства практически водонепроницаемых и достаточно износостойких защитных слоев на проезжей части и обочинах автомобильных дорог. При необходимости защитным слоям из битумных шламов может быть придана требуемая шероховатость.

Технические указания разработаны в Гипродорнии взамен «Временных технических указаний по применению дорожных литых эмульсионно-минеральных смесей (битумных шламов) для устройства защитных слоев при строительстве и ремонте автомобильных дорог» ВСН 14-73 на основе исследований, проведенных Гипродорнии и его филиалами в 1973 - 1975 гг., а также обобщения отечественного и зарубежного опыта применения битумных шламов.

Технические указания составлены канд. техн. наук Г.С. Бахрахом (научный руководитель работы) и инж. Л.Г. Паниной (ответственный исполнитель). В написании отдельных разделов принимали участие: канд. техн. наук Л.А. Горелышева (п. 3, 4.2) и п. 1, 2 приложения 1; инж. Н.А. Вайнберг, канд. техн. наук В.П. Сорока и инж. В.П. Гомонов (приложение 5); канд. техн. наук Т.Г. Ямпольская (приложение 7); инж. Б.Н. Уткин (п. 7).

В проведении исследований и обобщении имеющегося опыта, результаты которых нашли отражение в настоящем документе, принимали участие: Г.С. Бахрах, Л.Г. Панина, Л.А. Горелышева, Л.В. Гладкова, В.П. Гомонов, В.М. Карамышева и С.М. Акиншин (Гипродорнии), П.П. Давыдова и Б.Д. Волкова (Ростовский филиал Гипродорнии), В.П. Леонтьев в Н.Г. Ехлакова (Свердловский филиал Гипродорнии).

Большую помощь в обобщении опыта дорожных подразделений Главдорюга оказал инж. В.А. Раков. При составлении указаний учтены опыт и замечания производственных Главков Минавтодора РСФСР и его подразделений: Ставропольавтодора, Волгоградавтодора, Краснодаравтодора, Белгородавтодора, Астраханьавтодора, Челябинскавтодора, Омскавтодора, Курганавтодора, Кемеровавтодора, Свердловскавтодора, а также Росдороргтехстроя.

Научный консультант работы д-р техн. наук проф. И.М. Руденская.

Общее редактирование выполнено канд. техн. наук А.В. Михайловым.

Ил. 22, табл. 23.

|

Министерство строительства и эксплуатации автомобильных дорог РСФСР |

Ведомственные строительные нормы Технические указания по применению битумных шламов для устройства защитных слоев на автомобильных дорогах |

ВСН 27-76 Взамен «Временных технических указаний по применению дорожных литых эмульсионно-минеральных смесей (битумных шламов) для устройства защитных слоев при строительстве и ремонте автомобильных дорог» |

1. ОБЩИЕ ПОЛОЖЕНИЯ

Настоящие Технические указания распространяются на производство работ по устройству защитных слоев на автомобильных дорогах с применением пастовых и анионных битумных шламов.

1.1. Классификация

1.1.1. Битумным шламом называют эмульсионно-минеральную смесь литой консистенции, состоящую из песка, минерального порошка, эмульгатора, воды и дисперсного битума.

1.1.2. По виду применяемого эмульгатора различают пастовые, анионные и катионные шламы. Пастовые шламы содержат битумную пасту, образованную диспергированным в воде битумом и твердым эмульгатором. Анионные шламы содержат битумную эмульсию, образованную диспергированным в воде битумом и анионактивным эмульгатором. Катионные шламы содержат битумную эмульсию, образованную диспергированным в воде битумом и катионактивным эмульгатором.

1.1.3. По скорости распада эмульсий в смесях их подразделяют на медленно-, средне- и быстрораспадающиеся. К медленнораспадающимся относятся анионные шламы, в которых эмульсия распадается не ранее чем через 2 ч. К среднераспадающимся относятся анионные шламы, в которых эмульсия распадается через 1 - 2 ч. К быстрораспадающимся относятся катионные и анионные шламы, в которых эмульсия распадается не позднее, чем через 30 мин.

|

Внесены Государственным дорожным проектно-изыскательским и научно-исследовательским институтом (Гипродорнии) |

Утверждены Министерством строительства и эксплуатации автомобильных дорог РСФСР 8 июля 1976 г. |

Срок введения |

1.1.4. По скорости возвращения битуму клеющих свойств смеси подразделяются на быстро- и медленнотвердеющие. К быстротвердеющим, которые затвердевают сразу после распада эмульсии, относятся катионные шламы. К медленнотвердеющим, которые затвердевают по мере испарения воды, относятся пастовые и анионные шламы.

1.1.5. По виду и содержанию зерен крупнее 1,25 мм в % по массе в 100 % минеральной части смеси подразделяют на типы А, Б, В и Г. Тип А - песчаная крупнозернистая, содержащая дробленый песок или его смесь с природным, в том числе зерна крупнее 1,25 мм - не менее 40 %. Тип Б - песчаная крупно- и среднезернистая, содержащая природный песок, в том числе зерна крупнее 1,25 мм - 20 - 39 %. Тип В - песчаная мелкозернистая, содержащая природный песок, в том числе зерна крупнее 1,25 мм - менее 20 %. Тип Г - мастичная, не содержащая песка.

1.1.6. По структуре высохшего неуплотненного материала смеси подразделяют на малопористые (М), среднепористые (С) и пористые (П). К малопористым относятся смеси, образующие материал с остаточной пористостью менее 20 %. К среднепористым относятся смеси, образующие материал с остаточной пористостью от 20 до 25 %. К пористым относятся смеси, образующие материал с остаточной пористостью более 25 %.

1.1.7. По технологии приготовления различают смеси, получаемые одностадийным и двустадийным способом. По одностадийному способу получают пастовые шламы путем интенсивного принудительного перемешивания одновременно всех компонентов смеси, включая битум, в мешалках циклического действия со скоростью вращения лопастей более 60 об/мин, минуя стадию приготовления пасты.

По двустадийному способу получения пастовых шламов вначале готовят пасту в мешалках циклического действия со скоростью вращения лопастей более 30 об/мин, а затем шлам в тех же мешалках или в мешалках с принудительным или свободным перемешиванием со скоростью вращения лопастей или барабана не менее 20 об/мин.

При двустадийном совмещенном способе пасту и шлам готовят последовательно в одной и той же мешалке. При двустадийном раздельном способе пасту и шлам готовят в разных мешалках или в одной и той же мешалке, но с перегрузкой пасты в промежуточную емкость. Анионные шламы готовят по двустадийному раздельному способу. Вначале готовят эмульсию на специальных базах или в специальных цехах, а затем - шлам по двустадийному способу.

1.2. Область и условия применения битумных шламов

1.2.1. Битумные шламы применяют для устройства защитных слоев: замыкающих, заполняющих и закупорочных на автомобильных дорогах, не требующих усиления проезжей части.

1.2.2. Замыкающие слои (слои износа) толщиной 3 - 8 мм (в уплотненном состоянии) устраивают путем укладки жидкой смеси на обрабатываемую поверхность покрытий дорог с интенсивностью движения не более 3000 авт./сут (рис. 1, а). Замыкающие слои предусматривают на покрытиях с закрытой поверхностью (асфальто- и цементобетонных, черно- и белощебеночных) с целью: возобновления изношенной части старых покрытий; предотвращения проникания атмосферной влаги в обрабатываемое покрытие (с повышенной против допустимой пористостью); ликвидации повреждений в виде выкрашивания как отдельных щебенок, так и растворной части; повышения сцепных свойств обрабатываемого покрытия; улучшения эстетического вида покрытия.

1.2.3. Если требуется возобновить изношенную часть старого покрытия более чем на 8 мм, то обработку выполняют в два или несколько слоев (рис. 1, б).

1.2.4. Заполняющие слои износа устраивают путем укладки жидкой смеси вровень с обрабатываемой поверхностью покрытий дорог с любой интенсивностью движения (рис. 1, а). При этом смесь заполняет имеющиеся на поверхности углубления и крупные поры.

Заполняющие слои (рис. 1, в, д, з) предусматривают на покрытиях с открытой поверхностью и замкнутыми порами (на поверхностной обработке с применением горячего битума или эмульсии и щебня, на асфальто- и цементобетонных покрытиях с шелушащейся поверхностью и др.) с целью: увеличения износостойкости; закрепления щебенок в поверхностном слое; возобновления растворной части; возобновления или увеличения первоначальных сцепных свойств.

Рис. 1. Типы защитных слоев из битумных шламов:

а, б - одно- и двухслойные замыкающие слои (износа); в - заполняющий слой (износа); г - закупорочный слой; д - з - комбинированные слои;

1 - замыкающий слой толщиной 3 - 8 мм; 2 - обрабатываемое покрытие с закрытой поверхностью; 3 - заполняющий или закупорочный слой; 4 - обрабатываемое покрытие с открытой поверхностью и замкнутыми порами; 5 - обрабатываемое покрытие с открытой поверхностью и сквозными порами; 6 - поверхностная обработка с применением горячего битума или эмульсии и щебня; 7 - черный и белый щебень, втапливаемый в замыкающий слой

1.2.5. Закупорочные (водоупорные) слои (рис. 1, г) предусматривают на покрытиях и обочинах с открытой поверхностью и со сквозными порами (черно- или белощебеночных, черно- или белогравийных и др.) с целью: предотвращения проникания атмосферной влаги в обрабатываемое покрытие; закрепления щебенок в поверхностном слое.

1.2.6. В зависимости от назначения поверхностной обработки и состояния обрабатываемой поверхности наряду с одиночными защитными слоями устраивают комбинированные слои.

1.2.6.1. Комбинированные слои, сочетающие заполняющий или закупорочный слой и замыкающий слой (рис. 1, д), предусматривают на дорогах с интенсивностью движения не более 3000 авт./сут, когда наряду с необходимостью проведения одного или нескольких мероприятий по п. 1.2.4 требуется также возобновить изношенную часть старого покрытия или улучшить его эстетический вид.

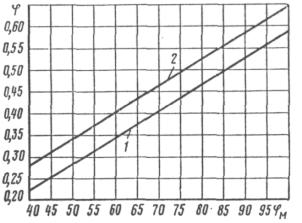

1.2.6.2. Комбинированные слои, сочетающие поверхностную обработку (с применением горячего битума или эмульсии и щебня) и заполняющий слой (рис. 1, е) или сочетающие замыкающий слой и втапливаемый в него черный или белый щебень (рис. 1, ж), предусматривают с теми же целями, что и замыкающие слои по п. 1.2.2, но на дорогах с интенсивностью движения более 3000 авт./сут и при более высоких требованиях к сцепным свойствам покрытия (коэффициент сцепления j > 50).

1.2.6.3. Комбинированные слои, сочетающие заполняющий или закупорочный слой, замыкающий слой и втапливаемый в него черный или белый щебень (рис. 1, з), предусматривают в тех же случаях, что и комбинированные слои по п. 1.2.6.1, но на дорогах с интенсивностью движения более 3000 авт./сут и при более высоких требованиях к сцепным свойствам покрытия (j > 50).

Последние два типа комбинированных слоев устраивают: тип 1.2.6.2 (рис. 1, е) вместо замыкающих слоев по п. 1.2.2 и тип 1.2.6.3 вместо комбинированных слоев по п. 1.2.6.1, когда из-за недостатка или отсутствия дробленого песка не удается достичь требуемых сцепных свойств покрытия.

1.2.7. При наличии повреждений, связанных с потерей прочности дорожной одежды (трещины, просадки и др.), устройство защитных слоев может замедлить, но не предотвратить дальнейшее ее разрушение.

1.2.8. Замыкающие слои из битумных шламов повторяют все неровности обрабатываемого покрытия и потому не применяются в качестве выравнивающих слоев.

1.2.9. Тип защитного слоя и смеси для его устройства в зависимости от вида и состояния обрабатываемого покрытия с учетом интенсивности и условий движения рекомендуется выбирать в соответствии с табл. 1.

Таблица 1

Рекомендуемые типы защитных слоев и смесей для их устройства с учетом характеристики обрабатываемого покрытия, интенсивности и условий движения

|

Рекомендуемый тип защитного слоя по рис. 1 |

Рекомендуемые типы смесей при интенсивности движения, авт./cут |

|||||||

|

Вид и состояние |

Условия движения |

Значения j |

||||||

|

до обработки |

требуемые |

более 3000 |

более 1000 - 3000 |

200 - 1000 |

менее 200 |

|||

|

Покрытия с закрытой поверхностью по п. 1.2.2. |

Легкие |

Любые |

0,45 |

Замыкающий (износа) (рис. 1, а) |

|

А-С |

А-М |

А-М |

|

Затрудненные |

² |

0,50 |

То же |

- |

А-П |

А-С |

А-М |

|

|

Опасные |

² |

0,60 |

Комбинированный (рис. 1, е или 1, ж*) |

А-П |

А-С; Б-П |

Б-С; В-С |

Б-М; В-М |

|

|

То же (изношенное более чем на 8 мм) |

Легкие |

² |

0,45 |

Замыкающий (износа) (рис. 1, б) |

- |

А-С |

А-М |

А-М |

|

Б-С; В-П |

Б-М; В-С |

Б-М; В-М |

||||||

|

Затрудненные |

² |

0,50 |

То же |

- |

А-П |

А-С |

А-М |

|

|

Б-С; В-П |

Б-М; В-С |

Б-М; В-М |

||||||

|

Опасные |

² |

0,60 |

Комбинированный (рис. 1, е или 1, ж*) |

А-П |

А-С; Б-П |

Б-С; В-С |

Б-М; В-М |

|

|

Покрытия с открытой поверхностью и замкнутыми порами по п. 1.2.4. |

Легкие |

0,45 и менее |

0,45 |

Заполняющий (рис. 1, в) |

А-П |

А-С |

А-М |

А-М |

|

² |

Более 0,45 - 0,50 |

0,45 |

|

Б-П; В-П |

Б-С; В-С |

Б-М; В-М |

Б-М; В-М |

|

|

Затрудненные |

² |

0,50 |

|

А-П |

А-С |

А-М |

А-М |

|

|

Легкие |

Более 0,50 |

0,45 |

|

В-П |

В-С |

В-М |

В-М; Г |

|

|

Затрудненные |

² |

0,50 |

|

Б-П |

Б-С |

Б-М |

Б-М; Г |

|

|

Опасные |

0,60 и более |

0,60 |

|

А-П |

А-С |

А-М |

А-М; Г |

|

|

То же (изношено более чем на 8 мм) |

Легкие |

Любые |

0,45 |

Комбинированный (рис. 1, д) |

- |

А-С |

А-М |

А-М |

|

Б-С; В-С |

Б-М; В-М |

Б-М; В-М |

||||||

|

Затрудненные |

² |

0,50 |

|

- |

А-П |

А-С |

А-М |

|

|

Б-С; В-С |

Б-С; В-С |

Б-М; В-М |

||||||

|

Опасные |

² |

0,60 |

Комбинированный (рис. 1, з) |

- |

А-С; Б-П |

Б-С; В-С |

Б-М; В-М |

|

|

Б-С; В-С |

Б-М; В-М |

Б-М; В-М |

||||||

|

Покрытия и обочины с открытой поверхностью и сквозными порами по п. 1.2.5. |

При любых условиях |

² |

Тот же, что и до обработки |

Закупорочный (рис. 1, г) |

Б-М; В-М и Г независимо от интенсивности движения |

|||

* При интенсивности движения менее 3000 авт./сут.

Примечания. 1. Условия движения и значения коэффициентов сцепления шин автомобилей с увлажненной поверхностью покрытия при скорости 60 км/ч (j) приняты в соответствии со СНиП II-Д.5-72 (табл. 27).

2. А, Б, В, Г - типы смесей по п. 1.1.5, а М, С, П - соответственно малопористые, среднепористые и пористые смеси по п. 1.1.6.

3. В числителе приведены типы смесей для верхнего, а в знаменателе - для нижнего слоев двухслойных обработок по п. 1.2.3 и 1.2.6.

Учитывая необходимость получения близких по значению показателей физико-механических свойств материала для замыкающих и заполняющих слоев покрытий, подверженных различной степени уплотнения, тип смеси назначают в зависимости от интенсивности движения:

Интенсивность движения, авт./сут............ > 1000 - 3000 200 - 1000 < 200

Тип смеси..................................................... П или С С или М М

Смеси типа П для интенсивности движения 1000 - 3000 авт./сут и типа С для интенсивности 200 - 1000 авт./сут позволяют получить более высокий коэффициент сцепления колеса с покрытием, чем смеси типов С и М соответственно.

1.2.10. Защитные слои с применением битумных шламов устраивают на покрытиях и обочинах дорог во II - V дорожно-климатических зонах (по СНиП II-Д.5-72) при благоприятных погодных условиях в период формирования слоя (отсутствие дождей, средняя температура воздуха не ниже +10 °С).

1.2.11. При устройстве защитных слоев на обочинах необходимо наносить краевую линию в соответствии с «Указаниями по разметке автомобильных дорог» (ВСН 23-75) Минавтодора РСФСР.

2. ТРЕБОВАНИЯ К БИТУМНЫМ ШЛАМАМ

2.1. Показатели свойств битумных шламов, предназначенных для устройства замыкающих и заполняющих слоев, должны удовлетворять требованиям, указанным в табл. 2, за исключением п. 2.2 этой таблицы.

2.2. Показатели свойств битумных шламов, предназначенных для устройства закупорочных или нижних слоев двухслойных или комбинированных обработок, должны удовлетворять только пп. 1.1; 1.2; 2.1; 2.2 и 2.3 требований табл. 2.

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ, ПРИМЕНЯЕМЫМ ДЛЯ ПРИГОТОВЛЕНИЯ БИТУМНЫХ ШЛАМОВ

3.1. Битумы и разжижители

3.1.1. Для приготовления битумных шламов применяют нефтяные дорожные вязкие битумы по ГОСТ 22245-76 марок БНД-60/90, БНД-90/130 и БНД-130/200 во II и III дорожно-климатических зонах и марок БНД-40/60, БНД-60/90 и БНД-90/130 в IV и V дорожно-климатических зонах (см. п. 1 приложения 3).

Таблица 2

Требования к битумным шламам

|

№ п/п |

Показатели свойств |

Значения показателей |

Методы испытаний смесей по приложению |

|

1 |

2 |

3 |

4 |

|

1. Требования к битумным шламам в жидком состоянии |

|||

|

1.1 |

Консистенция смеси по растеканию Кр*, см. для смесей типов: |

|

п. 2 |

|

|

А, Б |

10 - 16 |

|

|

|

В, Г |

14 - 18 |

|

|

1.2 |

Расслаивание Рр, % по массе, не более, для смесей типов: |

|

п. 2 |

|

|

А, Б |

10 |

|

|

|

В, Г |

5 |

|

|

|

2. Требования к битумным шламам в твердом сформировавшемся состоянии |

||

|

2.1 |

Водонасыщение образцов-таблеток под вакуумом W, % объема, не более, для смесей типов: |

|

п. 7 |

|

|

А |

4 |

|

|

|

Б, В, Г |

3 |

|

|

Коэффициент водопроницаемости образцов-таблеток Кп, см/с, но более, для смесей типов: |

|

п. 8 |

|

|

|

А, Б |

5 × 10-8 |

|

|

|

В |

1 × 10-8 |

|

|

|

Г |

0,2 × 10-8 |

|

|

2.3 |

Набухание вакуумированных образцов-таблеток Н после 15 сут. выдерживания их в воде, % по объему не более |

1,5 |

п. 9 |

|

Износ водонасыщенных под вакуумом образцов-балочек Ив, г/см2, не более для дорог с интенсивностью движения авт./сут: |

|

|

|

|

|

более 2000 |

0,20 |

п. 10 |

|

|

1000 - 2000 |

0,30 |

|

|

|

менее 1000 |

0,40 |

|

|

2.5 |

Коэффициент длительной водоустойчивости по износу тонкослойных образцов-балочек Кдви= Ив : Идв, не менее, для смесей типов: |

|

п. 11 |

|

|

А, Б |

0,75 |

|

|

|

В, Г |

0,80 |

|

|

2.6 |

Коэффициент сцепления колеса с мокрым покрытием j, для смесей типа А |

См. табл. 1, примечание 1 |

п. 12 |

|

2.7 |

То же, после испытания балочек на износ по п. 2.4 настоящей табл., не менее |

j - 0,05 |

п. 12 |

|

2.8 |

Глубина шероховатости h, мм, для смесей типа А, не менее |

0,5 |

п. 15 |

* При устройстве замыкающих слоев принимаются значения, близкие к нижнему, а при устройстве закупорочных слоев - близкие к верхнему пределу показателей свойств.

3.1.2. Разрешается применять нефтяные строительные битумы по ГОСТ 6617-56 при условии разжижения их до марок, указанных в п. 3.1.1.

3.1.3. Для нефтяных, дорожных и строительных битумов в качестве разжижителей применяют жидкие битумы по ГОСТ 11955-74 (см. п. 2 приложения 3), каменноугольное масло по ГОСТ 2770-59 (см. п. 3 приложения 3), мазуты по ГОСТ 10565-75, каменноугольные дегти по ГОСТ 4641-74 (см. п. 4 приложения 3), вяжущие нефтяные по ТУ 38001200-74 Миннефтехимпрома СССР (см. п. 5 приложения 3) и гудроны, отвечающие техническим требованиям Гипродорнии [«Технические указания по применению нефтяных гудронов (остаточных битумов) в дорожном строительстве», Гипродорнии, Минавтодор РСФСР, Москва, 1975], моторное топливо по ГОСТ 1667-68, экстракты селективной очистки масел.

Ориентировочное количество разжижителя для получения битума заданной вязкости приведено в п. 6 приложения 3.

3.2. Песок

3.2.1. Для приготовления битумных шламов применяют природные или дробленые пески, фракционированные или нефракционированные, отвечающие требованиям ГОСТ 8736-67.

3.2.2. Дробленый песок получают из изверженных, метаморфических и осадочных некарбонатных горных пород не ниже марки «800» по ГОСТ 8267-75 или из гравия с показателем дробимости не выше Др-8 по ГОСТ 8268-74.

Содержание в песке зерен крупнее 1,25 мм должно быть не менее 50 % по массе. Наличие в песке зерен крупнее 10 мм не должно превышать 0,5 % по массе, а зерен размером от 5 до 10 мм - 5 % по массе.

3.2.3. При устройстве слоев износа на дорогах с интенсивностью движения более 2000 авт./сут следует применять дробленые пески, полученные из изверженных, метаморфических и осадочных некарбонатных горных пород не ниже марки «1000», а также из гравия с показателем дробимости не выше Др-8.

3.2.4. Если в состав битумного шлама входит известь, то количество пылевидных, глинистых и илистых частиц в песке, определяемых отмучиванием, не должно превышать 5 % по массе, в том числе содержание глины не более 1,5 % по массе.

3.3. Минеральный порошок

3.3.1. Минеральные порошки, применяемые в качестве заполнителя, должны отвечать требованиям ГОСТ 16557-71 (см. п. 7 приложения 3).

Применение активированных минеральных порошков не допускается.

3.3.2. В случае применения порошкообразных отходов промышленности они должны отвечать требованиям табл. 15 ГОСТ 9128-76 (см. п. 8 приложения 3).

3.4. Эмульгаторы. Поверхностно-активные вещества (ПАВ) и другие добавки

3.4.1. Минеральные порошки, применяемые в качестве эмульгаторов для паст, делят на собственно эмульгаторы и порошки-носители.

3.4.2. К собственно эмульгаторам относят порошки, проходящие через сито 1,25 мм (100 %), имеющие активность не менее 10 мг CaO + MgO на 1 мл водной вытяжки эмульгатора, что составляет 20 % по массе CaO + MgO в пересчете на сухое вещество. Указанным требованиям могут отвечать такие порошки, как известь молотая негашеная, известь-пушонка, фильтрпрессная грязь (свежая), некоторые известняковые минеральные порошки и порошкообразные отходы промышленности и др.

3.4.3. Активность порошка определяют методом титрования его водной вытяжки соляной кислотой (по п. 1.2 - 1.4 приложения 1).

3.4.4. К порошкам-носителям относят порошки, содержащие не менее 60 % по массе частиц мельче 0,071 мм, имеющие активность менее 10 мг/мл. Указанным требованиям могут отвечать известняковые порошки, известь-пушонка ниже II сорта, фильтрпрессная грязь лежалая, порошки асбестового происхождения, порошкообразные отходы промышленности, отходы от дробления некарбонатных пород, золы уноса ТЭС и др.

3.4.5. Порошки-носители могут применяться в качестве эмульгатора для паст, как правило, в присутствии активаторов.

3.4.6. К активаторам относят вещества, повышающие активность порошка-носителя. В качестве активаторов могут применяться собственно эмульгаторы по п. 3.4.2 и некоторые ПАВ как анионного, так и катионного типа, указанные в ВСН 59-68 Минтрансстроя СССР.

3.4.7. При применении в качестве активатора собственно эмульгатора его минимальное содержание в смеси с порошком-носителем должно обеспечить требования, предъявляемые к собственно эмульгаторам (см. п. 3.4.2). Пригодность того или иного ПАВ в качестве активатора проверяют экспериментально при приготовлении паст или смесей (см. п. 1 приложения 2).

3.4.8. Наряду с применением ПАВ в качестве активаторов по п. 3.4.6 их назначают: для повышения дисперсности битума в пастах или смесях; для улучшения при необходимости сцепления битума с поверхностью минерального материала; для сокращения времени высыхания и формирования защитного слоя; для уменьшения расхода порошкообразных эмульгаторов.

3.4.9. Выбор ПАВ и его расход определяются назначением добавки, свойствами применяемого битума и минеральных материалов, а также способом и временем производства работ. Эффективность добавки в каждом конкретном случае проверяется экспериментально по свойствам смесей.

3.4.10. Если в пастовых шламах эмульгаторы по п. 3.4.2 не обеспечивают необходимого сцепления битума с поверхностью минерального материала (низкие показатели водоустойчивости по табл. 2), то добавляются активаторы с активностью более высокой, чем у используемых в данной смеси, или ПАВ, или сочетание указанных активаторов с ПАВ.

3.4.11. В анионные шламы для обеспечения необходимого сцепления битума с поверхностью минеральных материалов следует вводить активаторы, являющиеся одновременно собственно эмульгаторами для пастовых шламов по п. 3.4.2.

3.4.12. Увеличение подвижности смесей и сокращение времени их высыхания одновременно с улучшением отдельных физико-механических свойств достигаются путем введения добавок гидравлических вяжущих (извести гидравлической по ГОСТ 9179-70, портландцемента по ГОСТ 10178-62, сланцевой золы и т.д.). Во избежание получения скользкого покрытия количество добавок в составе сухой смеси не должно превышать 2 % по массе.

3.5. Вода

3.5.1. Для приготовления битумных шламов применяют питьевую воду любой жесткости.

3.5.2. Не допускается применять сточные, болотные и соленые (морские) воды.

3.6. Паста

3.6.1. При приготовлении смесей по двустадийному способу паста должна отвечать требованиям, приведенным в табл. 3.

Требования к битумным пастам

|

Значение показателей |

Методы испытаний по приложению 1 |

|

|

Неоднородность Нп, % по массе, не более |

5 |

|

|

Консистенция смеси по растеканию Кр, см, не более |

14 |

|

|

Расслаиваемость Рр, % по массе, не более |

3 |

|

|

Коэффициент устойчивости при хранении Ку, не более |

2 |

3.7. Эмульсия

3.7.1. Для приготовления анионных медленно- и среднераспадающихся шламов рекомендуется применять дорожные медленнораспадающиеся эмульсии прямого типа, отвечающие требованиям ГОСТ 18659-73 (см. п. 9 приложения 3), ВСН 25-63 Минавтошосдора РСФСР и ВСН 140-68 Минтрансстроя СССР.

3.7.2. Допускается применение также быстро- и среднераспадающихся эмульсий при условии введения стабилизаторов (например, триполифосфата натрия, жидкого стекла и др.) в количестве 1,5 - 2 % по отношению к массе эмульсии. В этом случае необходимо тщательно проверять свойства получаемых смесей, особенно их водоустойчивость.

При введении стабилизаторов необходимо следить, чтобы распад эмульсии на портландцементе был не менее 10 мин.

3.7.3. Наряду с требованиями, изложенными в п. 9 приложения 3, необходимо определять скорость распада эмульсии в шламах (по п. 3.2 - 3.6 приложения 1).

4. ПРОЕКТИРОВАНИЕ СОСТАВА

4.1. Выбор материалов для приготовления смесей

4.1.1. Для приготовления смесей выбирают компоненты в соответствии с типом смеси и имеющимися в наличии материалами с учетом требований к ним по п. 3.

4.1.2. При проектировании смесей типа А содержание частиц крупнее 1,25 мм рекомендуется принимать не менее 40 % по массе (в том числе дробленых зерен не менее 30 %) в 100 % сухой смеси1 (включая битум).

1 В дальнейшем под cyxoй смесью подразумевается смесь минерального материала и битума без воды.

4.1.3. При проектировании смесей типа Б содержание частиц крупнее 1,25 мм рекомендуется принимать не менее 20 % по массе в 100 % сухой смеси.

4.2. Расчет количественного соотношения компонентов смеси

Сухая смесь

4.2.1. Для выбранного типа смеси по табл. 4 назначают: коэффициент содержания битума К1, представляющий собой отношение количества битума (% по массе), приходящегося на частицы мельче 0,071 мм к количеству этих же частиц в 100 % сухой смеси, количество асфальтового вяжущего вещества ABB (% по массе), представляющего собой смесь битума и частиц мельче 0,071 мм в 100 % сухой смеси.

Таблица 4

Ориентировочные данные для расчета состава битумных шламов

|

Тип смеси по виду и содержанию зерен крупнее 1,25 мм |

Тип смеси по структуре в высохшем неуплотненном состоянии |

|||

|

Пористые (П) |

Среднепористые (С) |

Малопористые (М) |

||

|

Коэффициент содержания битума К1 |

Все типы |

0,4 - 0,6 |

0,6 - 0,8 |

0,8 - 1,0 |

|

Содержание ABB в 100 % сухой смеси, % по массе |

А |

15 - 20 |

20 - 25 |

25 - 30 |

|

Б |

25 - 30 |

30 - 35 |

35 - 40 |

|

|

В |

35 - 40 |

40 - 50 |

50 - 60 |

|

|

Г |

- |

- |

60 - 100 |

|

Примечание. При применении малопористых смесей для устройства закупорочных слоев значение K1 следует увеличить на 50 % и содержание ABB на 30 % по отношению к рекомендуемому.

Первоначально назначают минимальное из указанных в табл. 4 значений ABB и три значения К1, включая минимальное и максимальное.

4.2.2. Рассчитывают содержание частиц мельче 0,071 мм Мш и битума Бш (в % по массе) в 100 % сухой смеси для трех составов с разным К1 по формулам1

![]() (1)

(1)

1 При выводе этих формул считали, что содержание битума в шламе Бш слагается из части битума, приходящегося на зерна мельче 0,071 мм Мш, и части, приходящейся на зерна песка (крупнее 0,071 мм), принимаемой равной 0,05П или 0,05 (100 - ABB), где П - содержание песка (в % по массе).

4.2.3. Рассчитывают содержание песка (в % по массе) в 100 % сухой смеси по формуле

![]() (3)

(3)

где Ммп и Мп - содержание частиц мельче 0,071 мм в 100 % соответственно минерального порошка и песка, % по массе.

Если П + Бш превышает 90 %, т.е. на долю минерального порошка и эмульгатора остается менее 4 %, то песок из-за высокого содержания в нем зерен мельче 0,071 мм не пригоден для приготовления шлама.

4.2.4. Рассчитывают содержание минерального порошка МП (в % по массе) в 100 % сухой смеси по формуле

4.2.5. Рассчитывают для смеси типа А и Б содержание частиц крупнее 1,25 мм Ск (в % по массе) в 100 % сухой смеси по формуле

![]() (5)

(5)

где Скп - содержание частиц крупнее 1,25 мм в 100 % песка, % по массе.

4.2.6. Рассчитывают для типа А содержание дробленых зерен крупнее 1,25 мм Др (в % по массе) в 100 % сухой смеси по формуле

![]() (6)

(6)

где Дрп - содержание дробленых зерен крупнее 1,25 мм в песке, % по массе.

4.2.7. При несоответствии содержания Ск и Др требованиям п. 4.1.2 и 4.1.3 корректируют состав за счет применения песка с большим содержанием зерен крупнее 1,25 мм и дробленых зерен.

4.2.8. При приготовлении пастовых шламов по одностадийному или двустадийному совмещенному способу рассчитывают коэффициент содержания битума в пасте Кбп для запроектированной смеси по формуле

![]() (7)

(7)

и сравнивают полученное значение со значением Кбп для применяемого минерального порошка (эмульгатора) по табл. 5.

Если значение Кбп запроектированной смеси превышает минимальное значение по табл. 5, то приготавливают опытные образцы пасты с полученным значением Кбп для проверки возможности применения порошка данного вида в качестве эмульгатора.

4.2.9. Если по п. 4.2.8 при экспериментальном приготовлении пасты произошло расслоение компонентов, необходимо повысить активность порошка путем замены части его активатором по п. 3.4.6 или увеличения содержания активатора в порошках, составленных из порошков-носителей (или порошков эмульгаторов) и активаторов.

Таблица 5

Ориентировочные пределы значений коэффициентов концентрации вяжущего и воды в пасте

|

Коэффициенты содержания в пасте |

||

|

вяжущего Кбп |

воды Квп |

|

|

Известь воздушная негашеная молотая |

4 - 7 |

2 - 5 |

|

» » гашеная |

2 - 3 |

1 - 2 |

|

Фильтрпрессная грязь (свежая) |

2 - 3 |

1 - 2 |

|

Пыль уноса цементных заводов |

1 - 2 |

1 - 1,5 |

|

Известняковые минеральные порошки |

1 - 1,5 |

0,8 - 1,2 |

|

Асбест 7-го сорта (ГОСТ 12871-67) или асбоотходы |

1 - 3 |

2 - 4 |

|

Порошки-носители (по п. 3.4.4) с добавкой активаторов (по п. 3.4.6) |

1 - 4 |

2 - 3 |

|

То же, асбестового происхождения с добавкой активаторов |

1 - 3 |

3 - 5 |

|

Порошки-эмульгаторы с добавкой активаторов |

2 - 5 |

2 - 4 |

Количество порошка-активатора МПа, добавляемого вместо минерального порошка-носителя (в % по массе) в 100 % сухой смеси, рассчитывают по эмпирической формуле

![]() (8)

(8)

где Ммп и Мп - содержание частиц мельче 0,071 мм в 100 % соответственно минерального порошка (носителя) и порошка-активатора, % по массе;

Аа и Амп - активность соответственно минерального порошка и порошка активатора, мг/мл определяют по п. 1.2 - 1.4 приложения 1.

Оставшуюся часть порошка-носителя МПп определяют как разницу между общим содержанием минерального порошка МП и содержанием порошка-активатора МПа.

Скорректированный состав сухой смеси

П + МПп + МПа + Бш = 100 %.

4.2.10. Если паста, приготовленная в соответствии со скорректированным составом, не получилась (произошло расслоение компонентов), то вновь увеличивают содержание порошка-активатора в смеси до полной замены им минерального порошка.

Жидкая смесь

4.2.11. Рассчитывают ориентировочное содержание воды в жидкой смеси Вш (в % по массе) сверх 100 % сухой смеси по формуле

где Wмп - полная влагоемкость минерального порошка в 100 % сухой смеси, % по массе, определяется по эмпирической формуле:

Wмп = (1/g0 - 1/gу)100 + 10, (10)

g0 и gу - соответственно насыпная объемная масса и плотность минерального порошка.

Полная влагоемкость минерального порошка обычно колеблется от 30 до 80 % по массе в 100 % увлажненного порошка. Значение Вш уточняют при приготовлении смеси, добиваясь требуемой по табл. 2 консистенции.

4.2.12. Рассчитывают состав жидкой смеси так, чтобы сумма всех компонентов составила 100 %, и получают новые значения содержания всех компонентов смеси, которые обозначены принятыми ранее буквами с индексами «1»:

Бш1 + МП1 + П1 + Вш1 = 100 % или с учетом п. 4.2.9,

Бш1 + МПм1 + МПа1 + П1 + Вш1 = 100 %.

Для приготовления смеси рассчитывают содержание смеси, идущей для образования теста перед введением битума.

4.2.13. При приготовлении смеси одностадийным способом содержание воды в тесте Вт (в % по массе) в 100 % жидкой смеси рассчитывают по формуле

(11)

(11)

где g0 и gу - соответственно насыпная объемная масса и плотность минеральной части смеси.

4.2.14. При приготовлении смеси двустадийным совмещенным способом содержание воды в тесте Вт (в % по массе) в 100 % жидкой смеси рассчитывают по формуле

(12)

(12)

где g0 и gу - соответственно насыпная объемная масса и плотность минерального порошка.

4.2.15. При приготовлении смеси двустадийным раздельным способом рассчитывают:

а) содержание компонентов пасты (минерального порошка МПп, битума Бп, воды Вп) по формулам:

![]() (13)

(13)

где Квп - коэффициент общего содержания воды в пасте (принимают нижнее значение для данного минерального порошка по табл. 5);

б) содержание воды в тесте Вт в 100 % пасты по формуле (12) с учетом МП1 = МПп;

в) содержание пасты Пш (в % по массе) в 100 % жидкого шлама - по формуле

![]() (16)

(16)

г) содержание воды пасты Впш в 100 % жидкой смеси и дополнительное количество воды Вшд по формулам:

![]() (17)

(17)

4.2.16. Для сокращения трудоемкости лабораторных работ при приготовлении смеси двустадийным раздельным способом все три смеси по п. 4.2.1 приготавливают на пасте одного состава с максимальным из трех выбранных значений Кбп. При этом рассчитывают состав жидкого шлама на пасте с максимальным значением Кбп (см. п. 4.2.15), а для составов с другими значениями Кбп дополнительно определяют содержание (в % по массе) минерального порошка в пасте шлама МПпш и его добавку DМП в 100 % жидкого шлама по формулам:

![]() (19)

(19)

Таким образом, первый состав шлама выражается формулой

Пш + П1 + Вшд = 100 %,

а два других состава - формулой

Пш + П1 + DМП + Вшд = 100 %,

причем в каждом составе значения Пш, П1 и Вшд разные.

4.2.17. Если при оценке показателей свойств образцов из запроектированных смесей оказалось, что коэффициент водоустойчивости не отвечает требованиям, приведенным в табл. 2, то в состав пасты вводят вместо части минерального порошка добавку активатора МПас, например извести пушонки в количестве 1 - 3 % по массе в 100 % сухой смеси.

Содержание активатора МПаш (в % по массе) в 100 % жидкого шлама определяют по формуле

![]() (21)

(21)

Содержание активатора МПап в 100 % пасты определяют по формуле

![]() (22)

(22)

Тогда состав пасты выражается формулой

МПп + МПап + Бп + Вп = 100 %.

4.2.18. В результате приведенных расчетов получают три состава смесей, отличающихся в сухом состоянии содержанием битума и минерального порошка при одинаковом содержании ABB.

В соответствии с этими составами готовят три смеси по п. 1 приложения 2.

4.2.19. Размеры образцов, их количество и способ изготовления (в зависимости от интенсивности движения) устанавливают по п. 3 приложения 2.

4.2.20. Показатели свойств изготовленных образцов определяют в соответствии с перечнем испытаний по табл. 1 приложения 2.

4.3. Выбор производственного состава

4.3.1. Для смесей, предназначенных для устройства замыкающих слоев и заполняющих слоев однослойных обработок, выбирают состав по трем показателям в твердом уплотненном состоянии: коэффициенту сцепления j, водонасыщению W и износу водонасыщенных под вакуумом образцов-балочек Ив.

Строят графики зависимости этих показателей от содержаний битума, принятых по трем составам сухой смеси.

Выбирают такой состав, который при требуемом значении j для назначенного по табл. 1 защитного слоя обеспечивает значение водонасыщения не ниже требуемого по табл. 2 и минимальный износ.

Показатели свойств для выбранного состава должны отвечать требованиям табл. 2.

4.3.2. Если для выбранного состава значение j отвечает требуемому для защитного слоя, назначенного по табл. 1, а значения одного или нескольких других параметров не отвечают требованиям табл. 2, то увеличивают содержание ABB в смеси на 2 - 5 % и вновь подбирают состав.

4.3.3. Если для выбранного состава значения набухания Н и коэффициента длительной водоустойчивости Кдви не соответствуют требованиям табл. 2, причем увеличение содержания ABB в смеси не дает желаемых результатов, необходимо ввести в смесь активатор по п. 3.4.6 для увеличения сцепления битума с минеральным материалом смеси.

4.3.4. Если для выбранного состава значение j не отвечает требуемому для защитного слоя, назначенному по табл. 1, уменьшают содержание ABB в смеси до предела, при котором остальные параметры отвечают требованиям табл. 2, или назначают комбинированные слои по п. 1.2.6.

4.3.5. Если состав предназначен для замыкающего слоя, укладываемого на покрытие с повышенной пористостью (см. п. 1.2.2), но значение Кп не соответствует, а остальные параметры соответствуют требованиям табл. 2, необходимо предусмотреть подгрунтовку обрабатываемого покрытия битумной пастой или эмульсией.

4.3.6. Для смесей, предназначенных для устройства закупорочных или нижних слоев двухслойных или комбинированных обработок, состав выбирают по двум показателям: водонасыщению W и объемной массе g0 в сформировавшемся состоянии.

Выбирают состав с максимальной объемной массой при значениях W и Кп, отвечающих требованиям табл. 2. Все остальные показатели свойств выбранного состава должны также отвечать требованиям табл. 2 с учетом п. 2.2.

В противном случае меняют содержание ABB или вводят активаторы.

4.3.7. Для выбранного по п. 4.3.1 или 4.3.6 состава уточняют опытным путем общее содержание воды в шламе, при котором консистенция смеси соответствует требуемой по табл. 2, и с учетом этого окончательно корректируют состав.

Пример расчета состава битумного шлама приведен в приложении 4.

5. ПРАВИЛА ПРОИЗВОДСТВА РАБОТ

5.1. Принципиальные технологические схемы организации производства работ

5.1.1. В зависимости от протяженности дорожной сети, требующей устройства защитных слоев из битумных шламов, среднего расстояния перевозки продукции (паст, эмульсий или шламов), наличия или возможности приобретения (изготовления) смесительных узлов, а также возможности получения готовой эмульсии, различают шесть принципиальных схем организации производства работ.

Перечень и описание оборудования и механизмов, необходимых для приготовления, транспортировки и укладки битумных шламов, приведены в приложении 5.

Схема 1 с использованием стационарного или инвентарного узла, включающего один смеситель принудительного или свободного перемешивания для приготовления битумных шламов

5.1.2. При наличии смесителя принудительного перемешивания в зависимости от скорости вращения лопастей пастовый шлам можно готовить одностадийным или двустадийным способом (см. п. 1.1.7). Возможность приготовления анионного шлама в данном случае не зависит от скорости вращения лопастей смесителя.

5.1.3. При наличии смесителя свободного перемешивания по этой схеме возможно приготовление только анионного шлама.

5.1.4. Наименее трудоемок одностадийный способ. Использование при этом смесителя асфальтобетонного завода Д-597А (см. п. 1.1 приложения 5) позволяет достичь производительности около 80 т смеси в смену, обеспечивая однослойную обработку за строительный сезон свыше 100 км дорожного покрытия. Аналогичный эффект дает применение глиномялки ГМЗ или бетонорастворосмесителя СБ-81 (п. 1.4 приложения 5).

5.1.5. Использование смесителя емкостью 500 л с малой скоростью вращения лопастей (менее 60 об/мин) при двустадийном совмещенном способе для пастовых шламов или двустадийном раздельном способе для анионных шламов позволяет достичь производительности около 25 и 80 т в смену соответственно.

5.1.6. Наиболее эффективно расположение смесительного узла на асфальтобетонном заводе, а при отсутствии такой возможности - на территории любых других производственных предприятий, что позволяет частично или полностью использовать существующие производственные мощности. В первом случае удается, как правило, также использовать склады битума, порошка и песка и оборудование для их подачи.

5.1.7. Эффективный радиус действия узла 20 - 30 км. Большая дальность возки нецелесообразна из-за увеличения числа транспортных средств для перевозки смеси.

Схема 2 с использованием стационарного или инвентарного узла, включающего две мешалки принудительного перемешивания или одну принудительного, а другую свободного перемешивания для приготовления пастовых шламов

5.1.8. В отличие от схемы 1 смесь готовят двустадийным раздельным способом (см. п. 1.1.7). Такая схема эффективна, когда скорость вращения лопастей, имеющихся в наличии смесителей, меньше 60 об/мин.

5.1.9. Учитывая, что с одной стороны, приготовление замеса пасты требует примерно в 2 раза больше времени, чем приготовление замеса шлама (для смесителей одинаковой емкости), а, с другой стороны, для приготовления замеса шлама требуется пасты в 2 - 3 раза меньше по объему, то для бесперебойной работы обоих смесителей емкость одного из них, в которой готовят пасту, должна быть в 2 - 2,5 раза меньше: например 250 и 500 л. Производительность в этом случае может быть достигнута около 80 т в смену.

5.1.10. Как и в схеме 1 эффективный радиус действия узла 20 - 30 км.

Схема 3 с использованием стационарного или инвентарного и передвижного узлов для приготовления пастовых шламов

5.1.11. Рассматриваемая схема отличается от схемы 2 тем, что передвижной узел приготовления смеси по мере передвижения фронта работ передислоцируют в новые пункты. Пасту транспортируют в пасторастворовозах ПС-402 (см. п. 2.3 приложения 5) от узла ее приготовления к передвижному узлу приготовления смеси. Песок подвозят от ближайшего карьера (или склада) к месту стоянки передвижного узла в процессе работ или заготавливают впрок на предполагаемых местах стоянки передвижного узла приготовления смеси.

5.1.12. В отличие от предыдущих схем рассматриваемая схема предполагает уменьшение числа транспортных средств при той же производительности. Она является более экономичной при радиусе действия узла приготовления паст свыше 20 - 30 км.

5.1.13. Применение в качестве смесительного оборудования на обоих узлах смесителя Д-597А позволяет достичь производительности около 150 т смеси в смену при производительности узла приготовления паст около 50 т в смену.

5.1.14. Применение оборудования СИ-206 и СИ-207 (см. п. 1.7 и 1.8 приложения 5) в наибольшей мере отвечает рассматриваемой схеме. На рис. 2 приведены различные этапы производства работ с применением узлов СИ-206 и СИ-207.

Рис. 2. Различные этапы производства работ по устройству защитного слоя из битумного шлама с применением узлов СИ-206 и CИ-207 в зависимости от удаленности места укладки смеси от АБЗ:

а - до 30 - 50 км; б - от 30 - 50 до 80 - 100 км; в - свыше 80 - 100 км;

1 - песчаный карьер; 2 - АБЗ; 3 - передвижной узел приготовления пасты СИ-207; 4 - самоходная транспортная тележка ПС-401М; 5 - пасторастворовоз ПС-402; 6 - покрытие, обработанное шламом; 7 - передвижной узел СИ-206 приготовления шлама на готовой пасте или эмульсии

При наличии АБЗ на его территории устанавливают узел приготовления пасты СИ-207, на котором можно сразу готовить шлам одностадийным способом. Узел приготовления смеси СИ-206 временно передают другому участку, где он может получать готовую пасту или эмульсию. В радиусе 1,5 - 2 км от АБЗ, где установлен узел СИ-207, смесь можно транспортировать самоходными транспортными тележками ПС-401М (см. п. 2.2 приложения 5), а на расстояние до 20 - 30 км - пасторастворовозами ПС-402 (рис. 2, а). После обработки покрытия в радиусе 20 - 30 км от АБЗ, где установлен узел СИ-207, узел СИ-206 передислоцируют в район действия этого АБЗ так, что он начинает работать в комплекте с узлом СИ-207, получая от него пасту (рис. 2, б). Через каждые 7 - 8 км обработанного покрытия узел СИ-207 перемещают вдоль фронта работ на новое место. Удаление узла СИ-206 от узла СИ-207 более чем на 70 - 80 км нецелесообразно из-за увеличения необходимого количества пасторастворовозов. В этом случае экономичнее передислоцировать узел СИ-207 на другой АБЗ, если этот АБЗ отстоит от первого не далее 140 - 160 км. В противном случае узел СИ-207 устанавливают автономно (рис. 2, в). При этом необходимо организовать доставку к нему битума, воды и минеральных компонентов.

5.1.15. Замена транспортных тележек ПС-401М пасторастворовозами ПС-402 или самосвалами с механическим побудителем ПС-404 (см. п. 2.4 приложения 5) позволяет снизить приведенные затраты. В этом случае узел СИ-206 перемещают вдоль фронта работ через каждые 21 - 23 км.

5.1.16. В п. 5.1.13 и 5.1.14 приведены ориентировочные значения минимального и максимального расстояния между узлами СИ-206 и СИ-207 и длин захваток. Точные их значения могут быть вычислены путем минимизации приведенных затрат методами дифференциального исчисления.

Схема 4 с использованием одного передвижного узла СИ-207 для приготовления битумных шламов

5.1.17. В схеме 4 узел СИ-207, устанавливаемый автономно, работает по одностадийному способу при приготовлении пастовых шламов и перемещается вдоль фронта работ через каждые 7 - 8 или 21 - 23 км при перевозке смеси транспортными тележками ПС-401М или пасторастворовозами ПС-402 и самосвалами ПС-404 соответственно. Недостатком схемы является необходимость доставки к узлу битума, воды и минеральных компонентов, а также организации их складирования на местах стоянок узла.

5.1.18. При поставке в район производства работ анионной эмульсии отпадает необходимость в битумном хозяйстве.

Схема 5 с использованием передвижной загрузочной базы и передвижного смесителя для приготовления битумных шламов

5.1.19. Отличительной особенностью схемы 5 является применение в качестве основного узла передвижного (самоходного) смесителя (см. п. 1.6 приложения 5), который загружается необходимыми компонентами на передвижной загрузочной базе (см. п. 1.5 приложения 5) и в процессе загрузки осуществляет приготовление смеси. После удаления фронта работ на определенное расстояние от загрузочной базы она перемешается на новое место стоянки.

5.1.20. Производительность работ зависит от числа самоходных смесителей и дальности возки смеси. Оптимальную длину захватки, обслуживаемую загрузочной базой с одного места стоянки, определяют экономическим расчетом в зависимости от типа и числа самоходных смесителей.

5.1.21. Пастовые шламы готовят в самоходном смесителе одностадийным способом (скорость вращения лопастей не менее 60 об/мин). На загрузочной базе в цистерну смесителя подают компоненты смеси, отдозированные на один замес.

5.1.22. Для приготовления анионных шламов в цистерну смесителя вместо битума вводят эмульсию. Скорость вращения лопастей смесителя должна быть не менее 20 об/мин.

Схема 6 с использованием самоходной машины для приготовления битумных шламов

5.1.23. Эта схема отличается от схемы 5 тем, что вместо самоходного смесителя, готовящего за один рейс один замес, используют самоходную машину грузоподъемностью 10 - 12 т, которая несет на себе запас исходных компонентов на несколько замесов. После выработки всего материала машина вновь загружается на загрузочной базе. Наибольшая эффективность может быть достигнута, если организовать заправку самоходной машины непосредственно на месте производства работ, чтобы исключить ее холостой пробег.

5.1.24. При выборе производительности базы приготовления битумных шламов и места ее размещения следует определить предполагаемый годовой объем работ с учетом протяженности покрытий, требующих обработки, частоты возобновления защитного слоя, обеспеченности материалами-компонентами смеси и расположения АБЗ или других производственных баз, обслуживающих дорожную сеть автодора, упрдора или другого подразделения.

Пример выбора производительности базы и места ее размещения приведен в приложении 6.

5.2. Технология производства работ с применением битумных шламов

Приготовление битумных шламов

5.2.1. При одностадийном способе приготовления пастовых шламов в мешалку при постоянном перемешивании вводят последовательно или одновременно отдозированный по массе или объему порошкообразный эмульгатор, минеральный порошок (он же в некоторых случаях одновременно является эмульгатором), песок и часть воды, обеспечивающей получение смеси соответствующей консистенции по п. 4.2.13. После получения однородной массы в смесь вводят нагретый до рабочей температуры битум (можно необезвоженный) и одновременно воду. Расход воды регулируют так, чтобы при введении битума консистенция смеси существенно не изменялась. Затем добавляют остальное количество воды до получения смеси требуемой консистенции (рис. 3).

Время приготовления одного замеса в смесителях типа Д-597А 3 - 5 мин, в глиномялках типа ГМЗ емкостью 2 м3 6 - 10 мин.

5.2.2. При двустадийном совмещенном способе приготовления пастовых шламов в мешалку вводят последовательно или одновременно при постоянном перемешивании порошкообразный эмульгатор (или минеральный порошок, если он одновременно является и эмульгатором), минеральный порошок и часть воды, обеспечивающей получение теста требуемой консистенции. После получения однородной массы в смесь последовательно или одновременно вводят нагретый до рабочей температуры битум и воду. Расход воды регулируется, как указано в п. 5.2.1. В полученную таким образом пасту добавляют песок и остальное количество воды (рис. 4).

Рис. 3. Последовательность введения компонентов при одностадийном способе приготовления пастовых шламов. Частота вращения лопастей мешалки более 60 об/мин

Рис. 4. Последовательность введения компонентов при двустадийном совмещенном способе приготовления пастовых шламов. Частота вращения лопастей мешалки - более 30 об/мин

Рис. 5. Последовательность введения компонентов при двустадийном раздельном способе приготовления шламов. Частота вращения лопастей мешалки для получения паст - более 30 об/мин; для получения шлама - более 20 об/мин

Время приготовления одного замеса в бетоносмесителях типа С-742 10 - 12 мин.

5.2.3. При двустадийном раздельном способе приготовления пастовых или эмульсионных шламов в мешалку вводят последовательно или одновременно минеральный порошок (для анионных шламов и пастовых, если в пасте его не достаточно), активатор (для анионных шламов), песок и всю воду. После получения однородной массы в смесь вводят при температуре окружающего воздуха пасту (для пастовых шламов) или эмульсию (для анионных шламов). При приготовлении пастовых шламов для лучшего перемешивания смеси песок можно вводить после введения пасты (рис. 5).

Время приготовления одного замеса в смесителях типа Д-597А 50 - 70 с; бетонорастворосмесителях типа С-742 3 - 5 мин.

5.2.4. Пасту при двустадийном раздельном способе приготовления смеси получают так же, как и при двустадийном совмещенном способе приготовления смеси (см. п. 5.2.2). Ее можно готовить на тесте из одного эмульгатора с более высокой концентрацией битума. В этом случае для приготовления замеса шлама требуется меньше пасты и производительность базы с двумя смесителями может быть увеличена. При работе по схеме 3 с использованием передвижного узла снижается объем перевозок пасты. Благодаря уменьшению расслаиваемости паста может в течение нескольких часов храниться в промежуточных (накопительных) емкостях без побуждения. К недостаткам технологии при таком способе приготовления пасты относится необходимость применения высокоактивного эмульгатора и добавление операции введения минерального порошка при приготовлении смеси, что связано с установкой дополнительного оборудования на узле приготовления шлама. Эти недостатки отсутствуют, когда пасту готовят на тесте из смеси эмульгатора с требуемым по рецепту количеством минерального порошка.

5.2.5. Оптимальный температурный интервал смеси в процессе эмульгирования битума при приготовлении пастовых шламов 40 - 70 °С. При меньших и больших температурах качество пасты ухудшается из-за укрупнения капелек битума. Поэтому целесообразно в зависимости от температуры окружающего воздуха подогревать воду.

5.2.6. Повышению качества пасты в пастовых шламах способствуют в определенных пределах: увеличение скорости вращения лопастей мешалки; повышение температуры смеси перед введением битума; уменьшение концентрации битума в пасте; снижение вязкости битума; введение ПАВ. Варьируя значения перечисленных факторов, можно с учетом имеющихся в наличии материалов и оборудования добиваться лучшего качества пасты.

5.2.7. Оборудование, связанное с подачей и приготовлением пасты или шлама, следует периодически очищать скребком, а в перерывах и после окончания работы обязательно промывать водой, так как высохшие пасту или шлам трудно удалить.

5.2.8. Природный песок, идущий для приготовления битумного шлама, пропускают через грохот с целью отделения частиц крупнее 5 мм.

Транспортирование и хранение битумных шламов

5.2.9. Битумные шламы и пасты транспортируют в специальных транспортных средствах, оборудованных побудителем смеси (см. п. 2 приложения 5).

5.2.10. Допускается транспортирование смесей в транспортных средствах, не оборудованных побудителем, на расстояния, не вызывающие расслоения смеси более, чем указано в п. 2.5 приложения 2. В виде исключения допускается транспортировать смеси и на большее расстояние, но при обязательном перемешивании их перед раскладкой.

5.2.11. Битумные пасты можно транспортировать также в различных емкостях, обеспечивающих слив самотеком или оборудованных растворонасосом, позволяющим перекачивать пасту в промежуточные емкости и осуществлять ее циркуляцию перед применением для восстановления однородности.

5.2.12. Для осуществления циркуляции пасты в емкости или ее перекачки пригодны только диафрагменно-поршневые растворонасосы с шариковыми клапанами свободного действия. Свежеприготовленную пасту с температурой выше 30 °С перекачивать насосом нельзя во избежание слипания битумных частиц.

5.2.13. Пасту можно хранить в различных емкостях или таре глубиной не более 1,5 м при условии защиты ее от испарения воды. В хранилищах и емкостях открытого типа пасту хранят под слоем воды (2 - 3 см). Перед применением ее необходимо перемешать.

5.2.14. Пастовый шлам и анионный (в зависимости от скорости распада эмульсии (см. п. 1.1.3) также можно хранить определенное время, приняв меры, исключающие их высыхание. Перед употреблением смесь необходимо тщательно перемешать.

5.2.15. В перерывах и после окончания работ емкости транспортных средств и растворонасосы следует промыть водой.

Устройство защитного слоя и уход за ним

5.2.16. До устройства защитного слоя на покрытии устраняют ямы, выбоины, неровности.

5.2.17. Для обеспечения сцепления замыкающего или заполняющего слоя из битумного шлама с обрабатываемым покрытием рекомендуется устраивать подгрунтовку битумной пастой, эмульсией или увлажнять покрытие водой.

Подгрунтовку необходимо устраивать: на цементобетонных покрытиях; при использовании смесей типа А-П; при укладке шлама в осенний период. Во всех остальных случаях достаточно увлажнить поверхность покрытия. Норма нанесения подгрунтовки зависит от степени шероховатости покрытия и составляет в пересчете на битум в среднем 0,20 л/м2. Содержание воды должно составлять 50 - 60 % в битумной пасте и 60 - 70 % в эмульсии.

5.2.18. Смесь укладывают механизированным способом при помощи распределителя или вручную деревянными (резиновыми) движками при малом объеме работ. Этими же движками устраняют дефекты, возникающие в процессе укладки, перемещают излишки смеси, заделывают стыки и продольные швы.

5.2.19. При устройстве замыкающего слоя с применением распределителя высоту выходной щели распределителя регулируют в зависимости от заданной толщины слоя.

Лента из мягкой резины, закрепленная на задней стенке распределителя и выступающая на определенную длину, устанавливаемую экспериментально, обеспечивает выглаживание слоя смеси. Наличие шарнира в центре рабочего органа распределителя позволяет копировать поверхность обрабатываемого покрытия.

5.2.20. При устройстве заполняющего и закупорочного слоев смесь распределяют вровень с поверхностью покрытия. В этом случае заднюю стенку распределителя устанавливают непосредственно на покрытие, а рабочий орган его оснащают жесткой резиновой лентой, выполняющей роль скребка.

5.2.21. Расход смеси зависит от ее типа и консистенции, вида защитного слоя и состояния покрытия. Ориентировочные значения расходов смеси составляют при устройстве:

замыкающих слоев из смесей типа -

А...................................................................................... 10 - 12 кг/м2

Б (крупнозернистая)...................................................... 8 - 10 »

Б (среднезернистая)....................................................... 6 - 8 »

В; Г.................................................................................. 4 - 6 »

заполняющих и закупорочных слоев из смесей типа -

А; Б.................................................................................. 3 - 8 кг/м2

В; Г.................................................................................. 2 - 5 »

5.2.22. Для устранения стекания смеси с покрытия при больших поперечных уклонах, а также соблюдения ровности кромок вдоль кромок покрытия укладывают веревку или канат толщиной не менее 10 мм.

5.2.23. Смесь укладывают по одной полосе покрытия в направлении движения транспортных средств. Длину полосы целесообразно назначать из расчета половины недельной производительности отряда с тем, чтобы распределитель к концу недели обработал вторую половину покрытия, двигаясь в противоположную сторону, и переехал на новую захватку.

5.2.24. При поступлении с базы смеси без включения частиц крупнее 10 мм, образующих при укладке задиры, и при правильной установке щели распределителя на укладке достаточно иметь бригаду, состоящую из трех человек.

5.2.25. Свежеуложенную полосу ограждают от наезда транспортных средств. После подсыхания смеси, если она не прилипает к протекторам при пробном пропуске автомобиля, открывают движение. При этом скорость ограничивают: в течение первых суток до 30 км/ч; в дальнейшем - до 40 км/ч до тех пор, пока слой не сформируется настолько, чтобы скелетные частицы не вырывались из него при движении.

При устройстве заполняющего и закупорочного слоев скорость движения ограничивают только в течение первых суток.

5.2.26. Время высыхания смесей составляет 2 - 8 ч в зависимости от погодных условий. При относительной влажности воздуха 60 %, температуре 20 °С и скорости ветра 2 - 3 м/с время высыхания смеси1 не превышает 3 ч.

1 При применении в составе смеси асбеста при тех же условиях время высыхания увеличивается до 8 ч.

5.2.27. В дождливую погоду работы по укладке прекращают.

5.2.28. На участках, где формирование слоя под движением затруднено2 или где действуют большие сдвигающие усилия (автобусные остановки, перекрестки и др.), слой после просыхания до влажности 6 - 8 % уплотняют легкими (массой до 5 т) катками с гладкими вальцами (для смесей типов Б и В) или самоходными катками на пневматических шинах массой 8 - 10 т (для смесей типа А) за два-три прохода по одному следу.

2 Из-за периода дождей или холодного времени года; на участках с небольшой интенсивностью движения (подъезды, обочины, площадки и т.д.).

5.2.29. При устройстве комбинированных слоев второй слой укладывают после просыхания первого.

5.2.30. При устройстве комбинированных слоев по п. 1.2.6.2 и 1.2.6.3 по частично высохшему слою распределяют автораспределителями или вручную черный щебень крупностью 5 - 10 мм с последующей укаткой 5-тонными катками на пневматических шинах.

5.2.31. Технологическая карта устройства защитного слоя с применением битумного шлама приведена в приложении 7.

6. ТЕКУЩИЙ КОНТРОЛЬ

6.1. Контроль правильности приготовления смесей

6.1.1. Температуру смеси в процессе эмульгирования битума проверяют не менее 2 раз в смену.

6.1.2. Время приготовления смеси определяют на месте производства работ. Оно должно быть минимальным для принятого оборудования и обеспечивать требуемое качество смеси.

6.1.3. Точность дозирования песка должна составлять ±5 % по массе, остальных компонентов - ±3 % по массе.

6.1.4. Ориентировочно соответствие состава готовой смеси запроектированному проверяют по объемной массе пробы не менее 2 раз в смену. Для возможности корректировки состава смеси при необходимости определяют влажность минеральных материалов и содержание воды в эмульсионном вяжущем (последнее - при раздельном способе приготовления смеси).

6.1.5. Раз в неделю проверяют соответствие состава выпускаемой смеси запроектированному методом экстрагирования вяжущего и последующего рассева минеральной части (см. п. 13 приложения 2).

6.2. Контроль качества готовой смеси

6.2.1. Оперативный контроль качества приготовленной смеси осуществляют визуально. Готовая смесь должна иметь темно-серый или коричневый цвет и не содержать комков и нитей непроэмульгировавшего битума. Частицы вяжущего не должны быть видны невооруженным глазом.

6.2.2. Текущий контроль качества готовой смеси осуществляется по результатам определения ее консистенции, объемной массы и расслаиваемости после приготовления не реже 2 раз в смену. Результаты определения не должны отклоняться от установленных при подборе более чем на 5 %.

6.2.3. Образцы из сформировавшейся смеси готовят и испытывают согласно указаниям табл. 1 приложения 2 не реже одного раза в неделю.

6.3. Контроль качества укладки

6.3.1. При текущем контроле качества укладки смесей проверяют ровность кромки слоя - по натянутому шнуру или визуально, ровность поверхности покрытия - визуальным осмотром. При этом не должно быть раковин, задиров и других изъянов.

6.3.2. Расход смеси на 1 м2 проезжей части должен соответствовать установленному путем пробной раскладки смеси с допуском ±10 % по массе.

6.3.3. Толщина замыкающих слоев на ровных участках должна соответствовать толщине, установленной путем пробной раскладки смеси с допуском ±10 %. Ориентировочные значения толщины замыкающего слоя составляют для жидких смесей типов:

A, Б.................................................. 7 - 10 мм

B, Г.................................................. 5 - 6 »

6.4. Контроль качества защитных слоев

6.4.1. Для контроля качества замыкающего слоя отбирают вырубки массой 200 - 300 г (в виде отдельных кусочков) в количестве 3 шт. на 1 км через две недели после укладки.

6.4.2. Определяют толщину слоев на ровных участках путем замера проб при отборе вырубок. Ориентировочные значения толщины составляют для высохших и частично сформировавшихся слоев типов:

A, Б.................................................. 5 - 8 мм

B, Г.................................................. 3 - 4 »

Отклонения по толщине слоя допускаются ±20 %.

6.4.3. Определяют сцепление слоя с обрабатываемым покрытием путем визуального осмотра при отборе проб.

6.4.4. Определяют остаточную пористость вырубки из твердой высохшей смеси по п. 6 приложения 2. Она должна соответствовать остаточной пористости лабораторных образцов из твердой высохшей смеси с допуском ±10 %.

6.4.5. Коэффициент сцепления шин автомобилей с мокрой поверхностью защитного слоя определяют по пп. 12.11 - 12.21 приложения 2. Через два месяца после укладки он должен соответствовать: для замыкающих слоев (износа) значению, требуемому СНиП II-Д.5-72, увеличенному на 0,10 с допуском ±10 %; для заполняющих и комбинированных слоев по пп. 1.2.6.2 и 1.2.6.3 значению, требуемому по СНиП II-Д.5-72 с допуском ±10 %.

6.4.6. Для накопления данных о сроке службы замыкающего слоя запроектированного состава и внесения последующих коррективов определяют износ его в натуре согласно п. 14 приложения 2.

7. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА

7.1. Организация работ по приготовлению паст, шламов и устройству защитных слоев должна предусматривать максимальную механизацию всех технологических процессов и меры безопасного ведения этих работ.

7.2. Рабочие, занятые приготовлением смесей, а также устройством защитных слоев должны быть обеспечены средствами индивидуальной защиты, предусмотренными типовыми отраслевыми нормами бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений.

7.3. В процессе приготовления смесей и устройства защитных слоев необходимо соблюдать требования, изложенные в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог», (М., «Транспорт», 1969).

7.4. Электроустановки, применяемые при приготовлении паст и шламов, должны эксплуатироваться в соответствии с «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей» (М., Атомиздат, 1975).

7.5. Ограждение места работ по устройству защитных слоев должно выполняться в соответствии с требованиями «Инструкции по ограждению мест работ и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных дорог», ВСН 179-73 (М., «Транспорт», 1974).

7.6. При доставке людей к месту устройства защитных слоев необходимо руководствоваться «Правилами дорожного движения» (М., «Транспорт», 1976).

Приложения

Приложение 1

Лабораторные методы оценки физико-механических свойств компонентов битумных шламов

1. Минеральные материалы

1.1. Методы испытания применяемых минеральных материалов должны соответствовать: для песка - ГОСТ 6735-65; для минерального порошка, применяемого в качестве заполнителя, - ГОСТ 12784-71; для минерального порошка, применяемого в качестве эмульгатора, - ГОСТ 12784-71 и нижеизложенному.

1.2. Для определения активности минеральных порошков необходимы: мешалка лабораторная магнитная типа ММ-ЗМ или любая механическая мешалка с числом оборотов не менее 300 об/мин; бюретка объемом 100 мл; ступка и пестик с резиновым наконечником; стеклянная колба емкостью 250 мл; стаканчики стеклянные мерные емкостью 100 мл; 1 %-ный раствор фенолфталеина; дистиллированная вода; раствор соляной кислоты концентрации 0,1Н или 1Н.

1.3. Порошок растирают в ступке пестиком с резиновым наконечником до исчезновения комочков, засыпают 2 г порошка в стеклянную колбу и заливают дистиллированной водой до объема 250 мл. Перемешивают в мешалке в течение получаса, дают суспензии отстояться и отфильтровывают. Затем отбирают в стаканчики три пробы по 50 мл и добавляют 2 - 3 капли 1 %-ного раствора фенолфталеина. При этом окраска раствора должна быть фиолетовой. 1 %-ный раствор индикатора готовят путем растворения 1 г сухого порошка фенолфталеина в 100 мл этилового спирта.

Перемешиванием 835 мл концентрированной соляной кислоты в 1 л дистиллированной воды готовят ее однонормальный раствор.

1.4. При постоянном взбалтывании стаканчика медленно по каплям добавляют в него соляную кислоту из бюретки до полного обесцвечивания раствора и замеряют объем кислоты, пошедшей на титрование. Титрование считается оконченным, если по истечении 5 мин окраска в стаканчике не появляется.

Активность порошка Амп (в мг/мл) определяется по эмпирической формуле

![]() (1)

(1)

где N - нормальность соляной кислоты; а - количество раствора соляной кислоты, пошедшей на титрование мл; В - объем пробы (равный в данном случае 50 мл). Величину активности порошка определяют как среднее арифметическое из показаний для трех проб.

2. Битум и разжижители

2.1. Методы испытаний применяемых битумов должны соответствовать требованиям ГОСТ 11501-73, ГОСТ 11502-65, ГОСТ 11503-65, ГОСТ 11504-74, ГОСТ 11505-75, ГОСТ 11506-73, ГОСТ 11507-65, ГОСТ 11508-74, ГОСТ 11510-65, ГОСТ 11511-65, ГОСТ 11512-65 и ГОСТ 4333-48.

3. Битумные эмульсии и пасты

3.1. Методы испытания битумных эмульсий и паст должны соответствовать ГОСТ 18659-73, ВСН 25-63 Минавтошосдора РСФСР и нижеизложенному.

Определение скорости распада эмульсий в битумных шламах

3.2. Для определения скорости распада эмульсий необходимы:

емкость (металлическая или пластмассовая) объемом 1,5 - 2 л (для проведения испытания вручную);

лопатка для перемешивания металлическая или пластмассовая;

технические весы;

термометр технический с интервалом измеряемых температур от 0 до 50 °С;

сита с размерами отверстий 1,25; 2,5; 5 мм по ГОСТ 3584-73;

минеральные материалы для приготовления шламов;

исследуемая эмульсия по ГОСТ 18659-73.

3.3. Минеральные компоненты смеси высушивают до постоянной массы и просеивают через сито с соответствующими размерами отверстий (1,25 - для порошков и порошкообразных добавок; 2,5 - 5 мм - для мелкозернистого и 5 мм для среднезернистого и крупнозернистого песков).

3.4. Эмульсию перемешивают до получения однородного состояния.

3.5. Последовательно вводят в емкость при непрерывном перемешивании вручную порошок, стабилизирующую добавку (при необходимости) и песок из расчета на 1000 г шлама.

После получения однородной массы в смесь вводят расчетное количество эмульсии.

Перемешивание осуществляют вручную в течение 5 мин при частоте вращения лопаток примерно 40 об/мин.

3.6. Смесь оставляют в покое, после чего снова перемешивают в течение 5 мин.

Время выдерживания смеси в покое составляет 10 мин для смесей с быстрым и средним распадом эмульсий и 30 мин для смесей с медленным распадом эмульсий.

За скорость распада принимают время, прошедшее от момента введения в смесь эмульсии до момента загущения смеси и отделения воды при очередном перемешивании, при этом резко возрастает сопротивление смеси перемешиванию и происходит укрупнение капель битума (более 1 мм).

Определение неоднородности битумных паст

3.7. Для определения неоднородности битумных паст необходимы: сито с размерами отверстий 1,25 мм по ГОСТ 3584-73; сосуды емкостью 2 и 3 - 5 л; чашка для выпаривания; технические весы; нагревательный прибор; сушильный шкаф; термометр технический с интервалом измеряемых температур от 0 до 120 °С; пинцет; этиловый спирт; вода.

3.8. Испытываемую пасту или шлам перемешивают до получения однородной массы.

3.9. В сосуд емкостью 2 л отвешивают 100 г пасты или шлама, постепенно разбавляют пробу 1000 см3 воды при тщательном перемешивании и процеживают через сито.

Остаток на сите промывают водой до тех пор, пока через сито не пойдет прозрачная вода.

3.10. Взвешивают чашку для выпаривания и при проведении испытания с пастой смывают в нее остаток с сита. Оставляют чашку с остатком в покое до оседания частиц и сливают избыток воды из чашки. При проведении испытания со шламом из остатка на сите выбирают пинцетом комочки битума и помещают их в чашку для выпаривания. Подсушивают остаток на нагревательном приборе до исчезновения из него видимой воды и пены, затем чашку устанавливают в сушильный шкаф и высушивают остаток при температуре 105 - 110 °C до постоянной массы. Видимые минеральные частицы, попавшие в остаток, удаляют пинцетом, после чего определяют массу остатка р0 (в граммах).

3.11. Показатель неоднородности паст Нп (в % по массе) рассчитывают по формуле

![]() (2)

(2)

где Бп - масса битума, г, численно равная его содержанию в % по массе в данной пасте.

За результат принимают среднее значение из двух параллельных определений.

Расхождение между результатами не должно превышать 10 %.

Определение консистенции битумных паст

3.12. Консистенцию битумных паст определяют аналогично определению консистенции битумных шламов в соответствии с п. 2.2 приложения 2.

Определение расслаиваемости битумных паст

3.13. Расслаиваемость битумных паст определяют аналогично определению расслаиваемости битумных шламов в соответствии с п. 24 приложения 2.

Определение устойчивости битумных паст при хранении

3.14. Для определения устойчивости битумных паст необходимы: цилиндр металлический или пластмассовый, объемом 1,5 - 2 л с притертой пробкой, крышкой; лопатка для перемешивания паст (деревянная, металлическая или пластмассовая); аппаратура, материалы и реактивы, аналогичные принятым в п. 3.7 настоящего приложения.

3.15. Испытываемую пасту с известным показателем неоднородности Нп тщательно перемешивают и помещают в цилиндр с притертой пробкой (до отметки 30 - 40 см), где ее выдерживают при температуре 20 ± 2 °С в течение 2 сут. Испарение воды из пасты во время ее выдерживания в емкости не допускается.

3.16. По истечении указанного выше срока пасту перемешивают и определяют ее неоднородность Н¢п в соответствии с п. 3.7 - 3.11 настоящего приложения.

3.17. Коэффициент устойчивости пасты при хранении Ку определяют по формуле

![]() (3)

(3)

Приложение 2

Лабораторные методы оценки структуры битумных шламов и определение их физико-механических свойств

Свойства битумных шламов определяют для каждого из этапов их применения в соответствии с табл. 1 настоящего приложения.

Таблица 1

Лабораторные испытания на различных этапах приготовления и использования битумных шламов

|

Лабораторные испытания |

|||

|

при подборе состава |

при контроле качества в процессе |

||

|

приготовления на базе |

эксплуатации слоя |

||

|

Плотность исходных минеральных материалов (экспериментальная) |

+/+ |

-/- |

-/- |

|

Объемная насыпная масса исходных минеральных материалов |

+/+ |

+/+ |

-/- |

|

Плотность высохшей смеси (экспериментальная или расчетная) |

+/+ |

-/- |

+/- |

|

Консистенция жидкой смеси по растеканию |

+/+ |

+/+ |

-/- |

|

Объемная масса жидкой смеси |

+/+ |

+/+ |

-/- |

|

Расслаивание жидкой смеси в покое |

+/+ |

+/+ |

-/- |

|

» » » при транспортировании |

+/+ |

-/- |

-/- |

|

Объемная масса высохшей смеси |

+/+ |

-/+ |

+/- |

|

То же высохшей уплотненной смеси |

+/- |

+/- |

+/- |

|

Остаточная пористость высохшей смеси |

+/+ |

-/+ |

+/- |

|

То же, высохшей уплотненной смеси |

+/- |

+/- |

+/- |

|

Водонасыщение под вакуумом |

+/+ |

+/+ |

-/- |

|

Набухание после длительного водонасыщения |

+/+ |

+/+ |

-/- |

|

Износ |

+/- |

+/- |

-/- |

|

Коэффициент длительной водоустойчивости по износу |

+/- |

-/- |

-/- |

|

Коэффициент водопроницаемости |

+/+ |

+/+ |

-/- |

|

» сцепления |

+/- |

+/- |

+/- |

|

То же, после испытания на износ |

+/- |

+/- |

-/- |

|

Глубина шероховатости |

+/- |

-/- |

+/- |

Примечание. Знаком «+» отмечены физико-механические показатели, которые определяют на различных этапах приготовления и использования битумных шламов. В числителе отмечены испытания смесей и образцов из шламов, предназначенных для устройства замыкающих и заполняющих, а в знаменателе закупорочных слоев.