| Информационная система |  |

Федеральный надзор России по ядерной и радиационной безопасности

(Госатомнадзор России)

РУКОВОДСТВА ПО БЕЗОПАСНОСТИ

Утверждено Постановлением

Госпроматомнадзора СССР

от 12 июня 1990 г.

№ 8

ОБОРУДОВАНИЕ И ТРУБОПРОВОДЫ

АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК.

СВАРНЫЕ СОЕДИНЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ.

ДУГОВАЯ СВАРКА АЛЮМИНИЕВЫХ СПЛАВОВ В ЗАЩИТНЫХ ГАЗАХ

Основные положения

ПНАЭ Г-7-022-90

Введены в действие

с 1 июня 1991 г.

Москва

СОДЕРЖАНИЕ

Обязательны для всех министерств, ведомств, организаций и предприятий, осуществляющих проектирование, конструирование, изготовление и монтаж металлоконструкций, трубопроводов и оборудования, на которые распространяются Правила устройства безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок.

Настоящие Основные положения (ОП) распространяются на дуговую сварку в защитных газах оборудования, металлоконструкций и трубопроводов из алюминиевых сплавов с рабочей средой (водой), работающих при температуре до 100 °С и изготавливаемых в соответствии с Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок (ПНАЭ Г-7-008-89).

Настоящие ОП являются дополнением и действуют совместно с документами ПНАЭ Г-7-009-89 «Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения» и «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения алюминиевых сплавов. Правила контроля» (в дальнейшем ПК).

Настоящие ОП устанавливают основные требования к сварочным материалам, сварочному оборудованию, подготовке и сборке деталей под сварку, сварке, термической обработке сварных соединений, технике безопасности и к основным рекомендуемым типам сварных соединений.

Ремонт конструкций, находящихся в эксплуатации, должен выполняться по технологическому процессу, составленному в соответствии с требованиями настоящих ОП и с учетом специфики ремонтируемой конструкции.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие ОП включают требования на дуговую сварку в защитных газах деталей из деформируемых алюминиевых сплавов марок АДОО, АДО АД АД1, АМг2, АМг3, не упрочняемых термообработкой, марок АВ, САВ1, упрочняемых термообработкой, и различных их сочетаний. Сортамент применяемых полуфабрикатов из алюминиевых сплавов следующий:

· листы толщиной от 1 до 10 мм;

· плиты толщиной от 11 до 30 мм;

· трубы с толщиной стенки от 1 до 10 мм.

Перечень нормативно-технической документации на основные материалы, допускаемые к применению при изготовлении оборудования и трубопроводов атомных энергетических установок, приведен в приложении 1.

1.2. Сварка должна производиться в соответствии с производственно-технологической документацией - ПТД (технологическими инструкциями или картами технологических процессов), составленной с учетом требований настоящих ОП, ПК и конструкторской документации (КД).

1.3. Производственно-технологическая документация на сварку и термическую обработку разрабатывается предприятием-изготовителем (монтажной организацией) и согласовывается с головной отраслевой материаловедческой организацией (ГОМО). Допускается применение ПТД, разработанной ГОМО.

Внесение изменений в указанную документацию, касающихся основных и сварочных материалов, способов и режимов сварки, подогрева и термической обработки, проводится в том же порядке.

1.4. Применение способов сварки и (или) сварочных материалов, не указанных в настоящих ОП, допускается в порядке, установленном ПНАЭ Г-7-008-89 для использования новых материалов.

2. СВАРОЧНЫЕ МАТЕРИАЛЫ

2.1. Марки сварочной проволоки, применяемой для выполнения сварочных соединений, приведены в табл. 1.

|

Марка проволоки для сварки со сплавами |

|||

|

АДОО (АДО, АД1, АД) |

АМг2 (АМг3) |

АВ (САВ1) |

|

|

АДОО 1010 |

Св А5 |

Св АМг6 |

Св АК5 |

|

АДО 1011 АД 1015 АД 1013 |

Св А85Т |

Св АМг6 |

|

|

АВ 1340 |

Св АК5 |

Св АМг5 |

Св АК5 |

|

САВ1 |

|

Св АМг6 |

|

|

Амг2 1520 |

Св АМг5 |

Св АМг3 |

Св АМг5 |

|

АМг3 1530 |

Св АМг6 |

Св АМг5 |

Св АМг6 |

Примечание. Применение сварочных материалов, не указанных в табл. 1, допускается после проведения аттестационных испытаний согласно указаниям ПНАЭ Г-7-088-89.

2.2. При сварке неплавящимся электродом применяют прутки из лантанированного вольфрама марки ЭВЛ или иттрированного вольфрама марки ЭВИ-1, -2, -3. Допускается применение торированного вольфрама марки ЭВТ-15 при условии соблюдения мер радиационной безопасности и чистого вольфрама марки ЭВЧ.

2.3. В качестве защитного газа применяют аргон высшего и первого сортов, гелий высокой чистоты и аргоно-гелиевую смесь с содержанием гелия не ниже 50 %.

2.4. Сварочные материалы должны соответствовать требованиям стандартов и технических условий, указанных в приложении 2, и иметь сертификат.

2.5. Сварочные материалы следует хранить по партиям, маркам и диаметрам с обеспечением их использования строго по назначению.

2.6. Партией защитного газа следует считать любое количество газа одного наименования, одной марки или одного сорта (группы), поставляемого одним предприятием по одному стандарту или по одним техническим условиям и оформленного одним документом о качестве.

2.7. Проволока диаметром до 4,0 мм в соответствии с ГОСТ 7871-75 должна поставляться после химической очистки.

Проволоку без химической обработки перед сваркой следует очистить химическим или электрическим способом.

2.8. Последовательность операций химического способа очистки:

· удаление консервирующей смазки промывкой горячей водой или протиркой ветошью, смоченной в органическом растворителе (ацетоне, бензине авиационном и др. в соответствии с указаниями ПТД);

· травление при температуре 60 - 70 °С в течение 5 - 20 мин или до вспенивания раствора с выделением пузырьков газа в растворе состава, г/л: едкий натр 8 - 12, кальцинированная сода 40 - 50, тринатрийфосфат 40 - 50.

При появлении на поверхности раствора жира и грязи их необходимо немедленно удалить. Общая щелочность травильного раствора свежеприготовленной ванны должна составлять 2 - 5 %. При уменьшении щелочности до 0,5 % ванна подлежит полному обновлению;

Примечание. Допускается травление при температуре 60 - 70 °С в течение 5 - 10 мин в 15 %-ном растворе технического едкого натра.

· промывка в горячей проточной воде при температуре не ниже 50 °С;

· промывка в холодной проточной воде;

· осветление в 20 - 25 %-ном растворе азотной кислоты по ГОСТ 701-78 при температуре не ниже 15 °С в течение 2 - 5 мин до удаления темных пятен и разводов;

· промывка в холодной воде до полного удаления остатков осветляющего раствора;

· промывка в горячей проточной воде при температуре не ниже 50 °С;

· сушка при температуре 60 - 80 °С до полного удаления влаги.

2.9. Очистка поверхности алюминиевой проволоки электрополированием осуществляется при температуре 40 - 60 °С.

Плотность тока 120 - 160 А/дм2. Длительность очистки 15 - 20 с.

В качестве электролита используют раствор следующего состава, г/л:

кислота ортофосфорная техническая - 150, кислота серная - 10, синтанол ДС-10 - 0,05.

2.10. Сварочная проволока после химической очистки должна иметь серебристо-матовый цвет.

2.11. Хранить сварочную проволоку после очистки следует в условиях, предотвращающих ее загрязнение, коррозию и повреждения. Транспортирование следует производить в закрытой таре (барабанах, контейнерах, мешках из полиэтиленовой пленки).

2.12. Срок хранения сварочной проволоки после химической очистки не должен превышать 3 сут. При этом температура воздуха в помещении для хранения должна быть не ниже 18 °С, влажность - не более 70 %, в районах повышенной влажности - не более 80 %.

2.13. Срок хранения сварочной проволоки от момента электрохимической обработки до сварки, при условии герметичной упаковки, не должен превышать одного года, при отсутствии герметичной упаковки - не более 10 сут.

2.14. При хранении сварочной проволоки свыше установленных сроков проволоку необходимо протравить вторично. Повторную очистку допускается проводить один раз.

2.15. Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается инструкцией предприятия, выполняющего сварку.

3. ТРЕБОВАНИЯ К СВАРОЧНОМУ ОБОРУДОВАНИЮ

3.1. Для выполнения сварки следует применять исправные, укомплектованные и налаженные установки, аппаратуру и приспособления, обеспечивающие соблюдение всех требований настоящих ОП, ПК и ПТД, а также контроль за соблюдением заданных режимов.

3.2. Для ручной и автоматической сварки неплавящимся электродом следует применять специальные источники питания типов УДГ-301, УДГ-501, ТИР-300ДМ, ТИР-630 и др. с устройствами, обеспечивающими возбуждение дуги и ее стабилизацию.

3.3. Для автоматической сварки неплавящимся электродом сжатой дугой применяются источники постоянного тока типов ТИР-300ДМ, ТИР-630, ВДУ-504 и др.

3.4. Для полуавтоматической и автоматической импульсно-дуговой сварки плавящимся электродом тонкостенных конструкций следует применять специальные источники питания постоянного тока типа ВДГИ, стабилизирующие дуговой разряд и улучшающие формирование и качество металла шва.

3.5. Каждый пост автоматической сварки в защитных газах должен быть подключен к самостоятельному источнику питания сварочным током.

3.6. Оборудование для сварки в защитных газах должно обеспечивать возможность плавного гашения дуги.

3.7. Сварочное оборудование для автоматической сварки в защитных газах должно быть оснащено вольтметром, амперметром и устройствами, обеспечивающими заданную скорость сварки, а оборудование для ручной аргонодуговой сварки - амперметром.

4. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

Требования к персоналу соответствуют требованиям, изложенным в ПНАЭ Г-7-009-89 (разд. 4).

5. ПОДГОТОВКА И СБОРКА ДЕТАЛЕЙ ПОД СВАРКУ

5.1. Общие требования

5.1.1. Подготовка и сборка деталей (сборочных единиц) под сварку должны производиться по ПТД, разработанной в соответствии с требованиями и указаниями настоящих ОП и рисунков.

5.1.2. В ПТД на сборку должны быть указаны:

· используемые при сборке приспособления и оборудование;

· порядок сборки;

· способы крепления деталей;

· способы сварки, сварочные материалы, режимы сварки и подогрева при выполнении прихваток и приварке временных технологических креплений;

· размеры, количество и расположение прихваток;

· количество временных технологических креплений, их расположение и размеры швов приварки к изделию;

· методы контроля качества сборки;

· другие необходимые данные с перечислением всех технологических контрольных операций.

5.1.3. Производственно-технологическую документацию на сборку допускается объединять с соответствующей ПТД на сварку.

5.2. Подготовка под сварку

5.2.1. Подготовка кромок под сварку должна выполняться механической обработкой.

5.2.2. Форма и конструктивные элементы подготовленных под сварку кромок деталей должны соответствовать требованиям настоящих ОП.

Выбор типа соединения и конструктивных элементов подготовки свариваемых кромок следует выполнять в соответствии с требованиями приложения 3 и ГОСТ 14806-80.

5.2.3. При подготовке к выполнению стыковых сварных соединений деталей различной толщины на деталях большей толщины должен быть выполнен плавный переход (скос) в соответствии с требованиями ГОСТ 14806-80.

5.2.4. Свариваемые кромки и прилегающие к ним участки деталей до начала сборки должны быть очищены механическим или химическим способом.

5.2.5. Последовательность операций при механическом способе очистки:

· обезжиривание растворителем (ацетоном, бензином авиационным и др. в соответствии с указаниями ПТД) свариваемых кромок и прилегающих к ним участков поверхности не менее 40 мм от верхней кромки;

· зачистка свариваемых кромок и прилегающих к ним участков поверхности шириной 15 - 25 мм шабером или щеткой из стальной нагартованной проволоки типа 12×18 Н9Т диаметром не более 0,15 мм и длиной незакрепленной части 30 - 40 мм. Щетки должны быть чистыми и обезжиренными.

5.2.6. Механический способ очистки свариваемых кромок следует производить не ранее, чем за 8 ч до сварки.

5.2.7. Последовательность операции химического способа очистки приведена в п. 2.8 настоящих ОП.

5.3. Сборка

5.3.1. Все поступившие на сборку детали и сборочные единицы должны иметь маркировку или сопроводительную документацию, подтверждающую их приемку службой технического контроля.

Способ маркировки определяется КД и ПТД предприятия-изготовителя (монтажной организации) в соответствии с ГОСТ 2.314-68.

5.3.2. Сборку труб и других цилиндрических или конических деталей для выполнения кольцевых стыковых сварных соединений следует производить в соответствии с указаниями ПТД на сборочно-сварочном оборудовании или в приспособлениях, обеспечивающих соосность соединяемых деталей (сборочных единиц).

5.3.3. Допускается приварка временных технологических креплений, предусмотренных чертежами или ПТД. При этом должны быть оговорены марка алюминиевого сплава, их размеры, число и расположение, сварочные материалы, способы и режимы приварки.

Использование временных технологических креплений при сборке разрешается при номинальной толщине деталей не менее 6 мм. Швы приварки креплений должны быть расположены на расстоянии не менее 60 мм от подлежащих сварке кромок.

5.3.4. Временные технологические крепления удаляются механическим способом и обязательной зачисткой мест их приварки. Применение при зачистке абразивного инструмента запрещается. Повреждения поверхности, выводящие за пределы минусового допуска металла, не допускаются. При этом на деталях из сплавов марок АВ и САВ1 необходимо подвергать контролю качества защищенные места приварки креплений на отсутствие трещин капиллярным методом или внешним осмотром через лупу 4 - 7-кратного увеличения после предварительной зачистки поверхности до шероховатости не более Ra 5 мкм (Rz 20) по ГОСТ 2789-73. Трещины не допускаются.

5.3.5. Прихватки следует выполнять ручной или полуавтоматической аргонодуговой сваркой теми же присадочными материалами и в тех же режимах, что и сварку.

5.3.6. Дефектные прихватки должны быть удалены механической обработкой.

5.3.7. Наложение прихваток в местах пересечения или сопряжения двух или нескольких подлежащих сварке соединений не допускается.

5.3.8. Перед выполнением сварки прихватки необходимо тщательно зачистить металлическими щетками. При автоматической сварке наплывы в начале прихватки и кратер в конце следует удалять механическим способом.

5.3.9. Длину прихваток и расстояние между ними необходимо выбирать в зависимости от толщины свариваемых деталей в соответствии с данными табл. 2.

Крайние прихватки следует располагать на расстоянии 10 - 20 мм от края соединения.

5.3.10. В собранных под сварку стыковых соединениях смещение внутренних кромок допускается до 10 % толщины материала по всей длине стыка (но не более 0,6 мм) или до 15 % толщины материала (но не более 1,2) на участках протяженностью до 20 % всей длины шва.

Место и способ замера смещения должны быть указаны в ПТД.

|

Длина прихватки, мм |

Расстояние между прихватками, мм |

|

|

От 2,0 до 4,5 |

От 20 до 25 |

От 100 до 150 |

|

От 5,0 до 8,0 |

От 30 до 35 |

От 150 до 200 |

|

От 8,0 до 30,0 |

От 40 до 50 |

От 200 до 250 |

6. СВАРКА

6.1. Сварка деталей (сборочных единиц) должна производиться по ПТД, разработанной в соответствии с требованиями и указаниями настоящих ОП и рисунков.

В ПТД должны быть указаны:

· способы сварки;

· квалификация сварщиков;

· типы выполняемых сварных соединений;

· род и полярность сварочного тока;

· используемое сварочное оборудование;

· марки сварочных материалов;

· необходимость, методы и режимы предварительного и сопутствующего сварке подогрева;

· пространственные положения сварки;

· сортамент присадочных материалов;

· режимы сварки;

· порядок наложения валиков и слоев шва (в случае необходимости);

· необходимость термической обработки сварных соединений;

· методы и объем операционного контроля сварки.

Режимы сварки должны быть установлены применительно к выполнению конкретных сварных соединений.

6.2. Для выполнения сварных соединений применяются следующие способы сварки в среде защитных газов (аргона, гелия или их смеси с содержанием гелия не ниже 50 %):

· ручная неплавящимся электродом с присадочным материалом (в том числе сжатой дугой);

· автоматическая неплавящимся электродом с присадочным материалом (в том числе сжатой дугой);

· автоматическая плавящимся электродом однодуговая (в том числе импульсно-дуговая);

· полуавтоматическая плавящимся электродом (в том числе импульсно-дуговая).

В приложении 3 используются следующие условные обозначения для способов сварки в соответствии с ПНАЭ Г-7-009-89:

· 52 - аргонодуговая сварка неплавящимся электродом с присадочным металлом;

· 53 - аргонодуговая сварка плавящимся электродом.

6.3. Применение способов сварки, не указанных в п. 6.2, допускается после проведения соответствующих аттестационных испытаний согласно указаниям ПНАЭ Г-7-008-89.

6.4. Допускается использование двух или нескольких способов сварки из числа перечисленных в п. 6.2 для выполнения одного сварного соединения (комбинированная сварка).

6.5. Ручную сварку неплавящимся электродом следует выполнять при переменном токе. В случае сварки сжатой дугой с водоохлаждаемыми электродами сварку следует проводить при постоянном токе обратной полярности.

6.6. Автоматическую сварку неплавящимся электродом следует выполнять на сборочно-сварочных стендах с формирующей подкладкой.

6.7. Полуавтоматическую и автоматическую сварку плавящимся электродом следует выполнять при постоянном токе обратной полярности.

6.8. Автоматическую сварку плавящимся электродом с применением проволоки диаметром 3 мм следует выполнять в нижнем положении.

6.9. Сварка должна выполняться в условиях, обеспечивающих соблюдение требований ПТД в части защиты мест проведения сварки от любых воздействий, влияющих на качество сварки (атмосферных осадков, сквозняков и др.).

Проведение сварочных работ по изготовлению оборудования и сборочных единиц трубопроводов при температуре окружающего воздуха ниже 5 °С не допускается. Сварку в монтажных условиях допускается проводить при температуре окружающего воздуха не ниже -15 °С.

6.10. При температуре воздуха ниже 0 °С сварочные работы необходимо выполнять с соблюдением следующих условий:

· сварочное оборудование должно быть с воздушным охлаждением;

· свариваемые кромки должны быть очищены от инея, льда, снега;

· при сварке необходимо производить подсушку свариваемых кромок на ширине 50 - 60 мм от оси шва путем электроподогрева или подогрева пламенем газовой горелки до 100 - 120 °С.

Контроль температуры нагрева кромок осуществляется с помощью контактного термоэлектрического термометра. Допускается применение термокарандашей и термокрасок.

6.11. Тавровые соединения, к которым предъявляются требования по полноте проплавления, а также стыковые соединения следует выполнять двусторонним швом.

Первый проход может выполняться на съемных подкладках с канавкой или без канавки, а также на весу.

Перед наложением шва с обратной стороны необходимо удалить корень шва первого прохода до чистого металла механическим способом с образованием канавки. При этом угол раскрытия кромок канавки должен быть 60 + 10°, а радиус скругления - не менее 3 мм. Шероховатость поверхности канавки не должна быть более Ra 10 мкм (Rz 40) по ГОСТ 2789-73. Применение абразивных инструментов и охлаждающей жидкости не допускается.

6.12. Сварку стыковых соединений допускается выполнять односторонним швом по одному из следующих технологических вариантов:

· на съемной подкладке из стали аустенитного класса или меди с канавкой для формирования корня шва. Форма и размеры канавки устанавливаются ПТД;

· в случаях, оговоренных КД, допускается применение остающейся подкладки, изготовленной из алюминия или его сплавов той же марки, что и узел;

[Толщину остающейся подкладки σ2 рекомендуется определять из соотношения σ1/σ2 = 1,5 - 2,0 (σ1 - толщина листа), но не более 5 мм];

· на весу с последующим удалением проплава в случае превышения им величин, указанных в КД. При этом допускается подварка без присадочной проволоки.

6.13. При выполнении тавровых соединений с конструктивным непроваром величина непровара определяется величиной притупления кромки привариваемого элемента.

Требуемая прочность этих соединений обеспечивается соответствующей величиной катета, назначаемого проектантом с учетом величины конструктивного непровара.

6.14. При выполнении тавровых соединений с разделкой кромок необходимо первый проход выполнять с обеспечением провара и удалением корня шва механическим способом, последующие валики - ориентируясь поочередно на полку и стенку, до обеспечения требуемых размеров и формы шва.

6.15. При многопроходной сварке после выполнения каждого валика необходимо производить его зачистку металлической щеткой.

6.16. При обрыве дуги в процессе сварки необходимо подрубить и зачистить металлической щеткой кратер шва и только после этого продолжать сварку, перекрывая кратер на длине не менее 10 мм.

6.17. Начало и окончание шва необходимо выполнять на технологических планках из алюминиевых сплавов. Толщина планок, их форма и размеры указываются в ПТД. При наличии по длине свариваемых кромок припуска не менее 50 мм допускается сварку вести без технологических планок. В случае, когда невозможно применение технологических планок (например, замкнутые швы), окончание шва необходимо выносить на ранее выполненный участок шва, тщательно заделывая кратер.

6.18. Технологические планки следует крепить на прихватках или механическим способом.

6.19. При проектировании и предмонтажном изготовлении сборок (блоков) трубопроводов необходимо обеспечивать возможность выполнения монтажных стыков на фланцевых и резьбовых соединениях, либо в условиях доступа к корню шва для его зачистки и подварки или для установки удаляемой подкладки.

6.20. В случае выполнения двусторонней сварки первым следует сваривать корень шва изнутри (подварочный шов).

6.21. Сварку при изготовлении узлов и сборок трубопроводов следует выполнять в поворотном положении на удаляемой подкладке.

6.22. В зависимости от типоразмера труб, конструктивных элементов подготовки кромок, способа сварки, защитного газа и температуры окружающего воздуха удаляемая подкладка, выполненная в соответствии с п. 6.12, может быть неохлаждаемой, охлаждаемой и подогреваемой.

Разрешается в качестве подкладки использовать рабочие поверхности оснастки для сборки и калибровки стыков труб под сварку.

6.23. При сварке стыков труб без подварки и без подкладки следует осуществлять поддув защитного газа во внутреннюю полость труб, а торцы кромок и прилегающие к ним внутренние поверхности шириной не менее 5 мм следует обезжиривать и защищать в целях удаления окисной пленки в соответствии с п. 5.2.5 непосредственно перед сваркой.

6.24. Рекомендуемые конструктивные элементы подготовки кромок трубопроводов должны соответствовать приведенным в табл. П 3.1-8,23.

6.25. Геометрические размеры швов выполненных сварных соединений должны соответствовать требованиям настоящих ОП.

7. ТЕРМИЧЕСКАЯ ОБРАБОТКА

7.1. Необходимость и вид термической обработки сварных соединений устанавливаются согласно требованиям КД.

7.2. Термическую обработку сварных соединений следует выполнять по ПТД, разработанной в соответствии с указаниями настоящих ОП и рисунков.

7.3. Термически неупрочняемые алюминиевые сплавы марок АДОО, АДО, АД, АД1, АМг2 и АМг3 для уменьшения внутренних напряжений и стабилизации свойств сварных соединений могут подвергаться только полному (табл. 3) или неполному (табл. 4) отжигу.

|

Допустимая температура отжига, °С |

Длительность выдержки, мин, при толщине |

Охлаждающая среда |

||

|

до 6 мм |

свыше 6 мм |

|||

|

АДОО, АДО, АД1, АД |

300 - 500 |

2 - 10 |

10 - 30 |

Воздух или вода |

|

АМг2, АМг3 |

300 - 420 |

|||

|

Допустимая температура отжига, °С |

Длительность выдержки для всех толщин, ч |

|

|

АДОО, АДО, АД1, АД |

150 - 300 |

1 - 3 |

|

АМг2 |

150 - 250 |

|

|

АМг3 |

150 - 300 |

Примечание. Применяется, когда необходимо повысить пластические свойства, сохранив часть упрочнения, полученного нагартовкой.

7.4. В процессе изготовления (монтажа) сварных изделий из термически упрочняемых алюминиевых сплавов марок ПВ, САВ1 применяют следующие виды термической обработки:

· закалку (табл. 5 и 6) с последующим старением (табл. 7);

· полный отжиг (табл. 8) и неполный отжиг (табл. 9).

|

Вид полуфабриката |

Температура начала отсчета длительности выдержки, °С |

Допустимая температура под закалку, °С |

|

|

АВ, САВ1 |

Все |

505 |

510 - 530 |

|

Толщина материала, мм |

Продолжительность выдержки в воздушных печах, мин |

|

|

Листы, трубы холодно-деформированные, плиты горячекатанные, профили, прутки |

До 1,2 |

10 - 20 |

|

1,3 - 3,0 |

15 - 30 |

|

|

3,1 - 5,0 |

20 - 45 |

|

|

6,1 - 10,0 |

30 - 60 |

|

|

11,0 - 20,0 |

35 - 75 |

|

|

21,0 - 30,0 |

45 - 90 |

|

|

Штамповки и поковки |

До 2,5 |

15 - 30 |

|

2,6 - 5,0 |

20 - 45 |

|

|

5,1 - 15,0 |

30 - 50 |

|

|

16,0 - 30,0 |

40 - 60 |

Примечания:

1. Закалка проводится в воде, имеющей температуру 10 - 30 °С; для уменьшения коробления крупногабаритных деталей сложной формы температуру закалочной воды рекомендуется поддерживать в интервале 30 - 40 °С.

2. Длительность нагрева под закалку может быть увеличена по указанию главного металлурга при условии, что свойства и структура материала удовлетворяют заданным требованиям.

3. Если допустимое число перезакалок не оговорено в соответствующей нормативно-технической документации, то оно устанавливается главным металлургом.

|

Вид старения |

Допустимая температура, °С |

Продолжительность старения, ч |

|

|

АВ, САВ1 |

Естественное Искусственное |

Комнатная 160 - 170 |

240 - 360 10 - 12 |

Примечания:

1. При перерывах искусственного старения общее время вычисляется как сумма.

2. Перерыв между закалкой и искусственным старением, обеспечивающим наилучшие механические свойства, должен быть не более 1 ч.

3. При наличии запаса по механической прочности изделия по разрешению главного металлурга искусственное старение допускается проводить в любое время.

|

Допустимая температура отжига, °С |

Длительность выдержки для всех толщин, мин |

Скорость охлаждения |

|

|

АВ, САВ1 |

380 - 420 |

10 - 60 |

Не более 30 °С/ч до 260 °С, затем на воздухе |

|

Допустимая температура отжига, °С |

Длительность выдержки для всех толщин, ч |

Охлаждающая среда |

|

|

АВ, САВ1 |

250 - 280 |

1 - 4 |

Воздух или вода |

8. ИСПРАВЛЕНИЕ ДЕФЕКТОВ

8.1. Исправлению подлежат все дефекты (недопустимые отклонения от установленных ПК и требований КД), выявленные в сварных соединениях при их неразрушающем контроле.

8.2. Исправление дефектных участков следует выполнять по ПТД на исправление типовых дефектов, разработанной в соответствии с требованиями настоящих ОП и ПК применительно к конкретному изделию.

8.3. Поверхностные дефекты следует удалять механическим способом с обеспечением плавных переходов в местах выборок.

8.4. Для удаления дефектов со стороны проплава сварного шва допускается снимать проплав по всей длине шва заподлицо с основным металлом. Врезание в основной металл на величину, превышающую предельные отклонения на толщину металла свариваемых элементов по соответствующим стандартам, а также врезание без плавного перехода не допускается.

8.5. Плавный переход не контролировать, обеспечить инструментом, острые кромки которого скруглить радиусом не менее 0,5 мм.

8.6. Внутренние дефекты должны быть удалены механическим способом. Необходимость полного или частичного удаления дефекта и контроля полноты удаления оговаривается в ПТД в зависимости от вида дефекта и способа его исправления.

Применение абразивных инструментов и охлаждающей жидкости не допускается.

8.7. При толщине металла до 3 мм удаление дефектов в виде газовых пор, свищей, непроваров перед заваркой допускается не производить.

При наличии дефектов в виде вольфрамовых включений, трещин разделка дефектных мест обязательна.

8.8. На концах обнаруженных трещин высверливаются отверстия диаметром 2 мм, а трещины удаляются.

8.9. Форма и размеры подготовленных выборок должны обеспечивать возможность их заварки по всему объему.

Размеры разделки дефекта, подлежащего заварке, определяются характером дефекта. Выборки, выполняемые в металле шва, могут заходить в основной металл, при этом ширина шва после подварки не должна превышать двойной ширины шва до подварок.

8.10. При исправлении дефектов следует соблюдать все указания настоящих ОП, относящиеся к выполнению первоначальных сварных соединений.

8.11. Заварку выборок следует выполнять одним из способов сварки, допускаемых п. 6.2 для выполнения первоначальных сварных соединений, с использованием соответствующих сварочных материалов.

8.12. Исправление дефектных стыковых сварных соединений труб допускается производить путем вырезки дефектного сварного соединения и последующей вварки вставки (отрезка трубы). Размеры вставки определяются требованиями к расстоянию между осями соседних кольцевых швов в соответствии с п. 11.12 настоящих ОП. При этом оба вновь выполненных сварных соединения считаются неисправлявшимися.

8.13. Исправление дефектов на одном и том же участке сварного соединения допускается производить не более двух раз для термически упрочняемых сплавов марок АВ и САВ1 и не более трех раз для термически неупрочняемых сплавов марок АДОО, АДО, АД, АД1, АМг2, АМг3.

Вопрос о возможности исправления дефектов на одном участке сварного соединения более указанного числа раз должен решаться по согласованию с ГОМО и местным органом Госпроматомнадзора СССР.

8.14. При исправлении дефектов в процессе выполнения сварных соединений при обнаружении трещин сварка должна быть прекращена и может быть возобновлена только после удаления трещин, выяснения причин их образования и принятия мер, предотвращающих их появление.

Решение о возможности ремонта сварных соединений с трещинами принимает Главный сварщик предприятия.

8.15. Устранение неплотностей в сварных соединениях подчеканкой запрещается.

8.16. Дефектные места, подготовленные к сварке, должны быть предъявлены ОТК.

8.17. Исправленные швы следует повторно контролировать всеми методами в соответствии с техническими требованиями КД для данного сварного соединения.

8.18. Поверхность швов в местах, подвергавшихся неоднократному ремонту, а также в местах, вызывающих сомнение по результатам внешнего осмотра, должна быть проконтролирована цветной или люминесцентной дефектоскопией.

9. МАРКИРОВКА СВАРНЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ (ИЗДЕЛИЙ)

Маркировку (клеймение) сварных соединений деталей (изделий) из алюминиевых сплавов проводить в соответствии с ПНАЭ Г-7-009-89 (разд. 10).

10. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При выполнении сварочных работ следует соблюдать требования безопасности, изложенные в ПНАЭ Г-7-009-89 (разд. 11).

11. ТРЕБОВАНИЯ К КОНСТРУКТИВНЫМ ФОРМАМ СВАРНЫХ СОЕДИНЕНИЙ

11.1. Основные рекомендуемые типы сварных соединений с указанием применяемых способов сварки, номинальных толщин свариваемых деталей и конструктивных элементов подготовленных кромок и выполненных швов приведены в приложении 3.

По согласованию с ГОМО допускается применение не указанных в приложении 3 типов сварных соединений в соответствии с ГОСТ 14806-80, обеспечивающих выполнение требований ПК.

11.2. При сварке деталей, номинальные толщины которых отличаются от приведенных в приложении 3, размеры конструктивных элементов подготовленных кромок и выполненных швов принимаются по установленным для деталей ближайшей толщины.

11.3. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 10, должна производиться также, как для деталей одинаковой толщины.

|

Разность толщины деталей, мм |

|

|

От 2,0 до 3,0 |

0,5 |

|

Свыше 3,0 до 5,0 |

1,0 |

|

Свыше 5,0 до 12,0 |

1,2 |

|

Свыше 12,0 до 15,0 |

1,5 |

|

Свыше 25,0 до 30,0 |

3,0 |

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение шва.

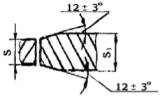

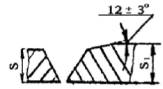

11.4. При разности толщины (S и S1), превышающей значения, указанные в табл. 10, должен быть сделан скос на детали большей толщины с одной или двух сторон до толщины тонкой детали (рис. 1 - 3).

При этом швы конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

11.5. Шероховатость поверхности подготовленных под сварку кромок должна быть не более Ra 10 мкм (Rz 40) по ГОСТ 2789-73.

11.6. Для обеспечения направленности подачи присадочной проволоки в сварочную ванну при выполнении стыковых соединений деталей с толщиной листа свыше 6 мм без разделки кромок рекомендуется снимать фаску размером 1,0 - 1,5 под углом 45° с верхней кромки (рис. 4).

11.7. Для обеспечения надежного опускания окисной пленки на дно сварочной ванны при односторонней сварке на съемной подкладке рекомендуется применять разделку со скругленными внутренними кромками (рис. 5) для соединений С4 при толщинах свыше 5 мм.

Рис. 4.

11.8. При сварке в положениях, отличных от нижнего, допускается увеличение размеров шва, но не более 2 мм - для деталей толщиной до 25 мм, 3 мм - свыше 25 мм.

11.9. При сварке в гелии при постоянном токе размеры шва могут быть уменьшены до 15 %.

11.10. Для расчетных угловых швов значения катетов К должны быть установлены при проектировании сварного соединения.

11.11. Предельные отклонения величины катета расчетных швов должны соответствовать:

+2,0 мм при К < 5 мм;

+3,0 мм при 5 ≤ К ≤ 8 мм;

+4,0 мм при К > 8 мм.

11.12. При выполнении рядом расположенных швов расстояние между ними следует устанавливать:

· для толщины материала до 4 мм - не менее 60 мм;

· для толщины материала от 4 мм до 6 мм - не менее 70 мм;

· для толщины материала свыше 6 мм - не менее 90 мм.

Примечание. Расстояние между рядом расположенными швами может быть изменено, если это предусмотрено КД, но должно быть не менее 60 мм.

12. ОТСТУПЛЕНИЯ ОТ УСТАНОВЛЕННЫХ ТРЕБОВАНИЙ

При технической невозможности или экономической нецелесообразности соблюдения отдельных требований настоящего документа допускаются обоснованные отступления, оформляемые совместными техническими решениями конструкторской (проектной) организации и предприятием-изготовителем (монтажной организацией), согласованными с ГОМО и Госпроматомнадзором СССР.

Приложение 1

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА ОСНОВНЫЕ МАТЕРИАЛЫ, ДОПУСКАЕТСЯ К ПРИМЕНЕНИЮ ПРИ ИЗГОТОВЛЕНИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

|

Стандарт или ТУ на материал |

Стандарт или ТУ на полуфабрикат или изделие |

||||

|

Листы |

Трубы |

Поковки |

Крепежные изделия |

||

|

АДОО АДО АД1 АД АВ АМг2 АМг3 |

ГОСТ 4784-74 |

ГОСТ 17232-79 |

- |

- |

|

|

САВ-1 |

ОСТ 95-42-73 ГОСТ 4784-74 |

ТУ 1-1-21-75 |

- |

ОСТ 95-42-73 |

ТУ 1-5-088-77 |

Примечание. По ОСТ 95-42-73 следует использовать поковки только второй группы.

Приложение 2

(справочное)

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ НА СВАРОЧНЫЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ, ДОПУСКАЕМЫЕ К ПРИМЕНЕНИЮ ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ И РЕМОНТЕ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

|

Нормативно-технический документ |

||

|

Наименование |

Марка |

|

|

Сварочная проволока |

Св А85Т Св АК5 Св А5 Св АМг3 Св АМг5 Св АМг6 |

|

|

Прутки из лантанированного вольфрама |

ЭВЛ |

ТУ 48-19-27-88 |

|

Прутки из иттрированного вольфрама |

ЭВИ-1, ЭВИ-2, ЭВИ-3 |

|

|

Прутки из торированного вольфрама |

ЭВТ-15 |

|

|

Прутки из чистого вольфрама |

ЭВЧ |

ТУ 48-19-39-85 |

|

Аргон газообразный и жидкий |

Сорт высший и первый |

|

|

Гелий |

- |

ТУ 51-940-80 |

|

Едкий натр |

- |

|

|

Сода кальцинированная |

- |

|

|

Кислота азотная |

- |

ГОСТ 701-78 |

|

Тринатрийфосфат |

- |

|

|

Кислота ортофосфорная техническая |

- |

|

|

Кислота серная |

- |

|

|

Синтанол ДС-10 |

- |

ТУ 6-14-577-88 |

Примечание. По мере введения в действие новых нормативно-технических документов, взамен указанных в настоящем приложении, следует применять сварочные материалы по новым стандартам и техническим условиям. При этом в течение двух лет после замены какого-либо нормативно-технического документа допускается использование соответствующих сварочных материалов, поставленных по указанным в настоящем приложении документам.