| Информационная система |  |

ОДМ 218.2.003-2007

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

распоряжением Росавтодора

от 01.02.2007 № ОБ-29-р

РЕКОМЕНДАЦИИ ПО ИСПОЛЬЗОВАНИЮ

ПОЛИМЕРНО-БИТУМНЫХ ВЯЖУЩИХ

МАТЕРИАЛОВ НА ОСНОВЕ БЛОКСОПОЛИМЕРОВ

ТИПА СБС ПРИ СТРОИТЕЛЬСТВЕ

И РЕКОНСТРУКЦИИ АВТОМОБИЛЬНЫХ ДОРОГ

ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО (РОСАВТОДОР)

Москва 2007

Предисловие

1. РАЗРАБОТАН: ОАО «Союздорнии» (Открытое Акционерное Общество «Дорожный научно-исследовательский институт «Союздорнии») по заказу Росавтодора.

2. ВНЕСЕН: Управлением организации госзаказа и научно-технических исследований Федерального дорожного агентства.

3. ИЗДАН: на основании распоряжения Федерального дорожного агентства от 01.02.2007 № ОБ-29-р.

4. ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

В данных Рекомендациях отражены особенности приготовления и применения полимерно-битумных вяжущих на основе блоксополимеров типа СБС, изготовленных на основе альтернативных блоксополимеров и ПАВ, для горячих полимерасфальтобетонных смесей, применяемых для устройства покрытий дорог, мостов и аэродромов, а также для устройства поверхностных обработок и трещинопрерывающих прослоек-подгрунтовок - тонких и очень тонких слоев покрытий. Впервые приведены региональные требования к ПБВ, учитывающие климатические условия России и условия движения автомобилей.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем ОДМ использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация.

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования.

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями.

ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение.

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб.

ГОСТ 4333-87 Нефтепродукты. Методы определения температур вспышки и воспламенения в открытом тигле.

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 9128-97 Смеси асфальтобетонные дорожные и аэродромные и асфальтобетон. Технические условия.

ГОСТ 11501-78 Битумы нефтяные. Метод определения глубины проникания иглы.

ГОСТ 11505-75 Битумы нефтяные. Метод определения растяжимости.

ГОСТ 11506-73 Битумы нефтяные. Метод определения температуры размягчения по Кольцу и Шару.

ГОСТ 11507-74 Битумы нефтяные. Метод определения температуры хрупкости по Фраасу.

ГОСТ 11508-74 Битумы нефтяные. Метод определения сцепления битума с мрамором и песком.

ГОСТ 12801-98 Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний.

ГОСТ 18180-72 Битумы нефтяные. Метод определения изменения массы после прогрева.

ГОСТ 20799-88 Масла индустриальные. Технические условия.

ГОСТ 22245-90 с изм. 1 Битумы нефтяные дорожные вязкие. Технические условия.

ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия.

ГОСТ Р 52056-2003 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия.

ГОСТ Р 52129-2003 Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия.

ОСТ 218.010-98 Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем методическом документе применяются следующие термины с соответствующими определениями:

полимерно-битумное вяжущее (ПБВ) - вяжущее, полученное введением полимера и ПАВ, а при необходимости - пластификатора в битум;

полимерасфальтобетонная смесь - смесь полимерно-битумного вяжущего с минеральными материалами специально подобранного гранулометрического состава;

полимерасфальтобетон - уплотненная полимерасфальтобетонная смесь;

температура хрупкости по Фраасу (Тхр) - температура, при которой в результате охлаждения и периодического изгиба пластины с образцом вяжущего на приборе Фрааса появляется трещина или образец вяжущего ломается;

эластичность - способность материала к большим обратимым деформациям;

блоксополимер бутадиена и стирола типа СБС - блоксополимер бутадиена и стирола типа стирол-бутадиен-стирол;

блоксополимеры марок Enprene 701 и Enprene 611 - блоксополимеры типа СБС;

«Техпрогресс-1» - поверхностно-активное вещество - продукт присоединения малеинового ангидрида к низкомолекулярным полибутадиену или полиизопрену или к их смесям с побочными продуктами производства подсолнечных масел;

ОВМ - органические вяжущие материалы.

РП - раствор блоксополимеров типа СБС в индустриальном масле.

БРП - битумосодержащий раствор блоксополимеров.

АБЗ - асфальтобетонный завод.

НПЗ - нефтеперерабатывающий завод.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. При условии обеспечения требуемой капитальности дорожной одежды и исключении возможности образования отраженных трещин на покрытии качество органических вяжущих материалов, на основе которых приготавливаются смеси оптимальных составов, используемые для устройства покрытий, является главным фактором, определяющим сроки службы покрытий без дефектов в виде трещин (температурных и усталостных), сдвигов (колей, волн, наплывов), шелушений, выкрашиваний и выбоин.

4.2. Качество органических вяжущих материалов характеризуется комплексом свойств, определяющих его технологичность, которая обеспечивает требуемые условия приготовления смесей с минеральными материалами, их транспортирования на заданные расстояния, укладки и уплотнения, а также физико-механическими показателями, которые характеризуют эксплуатационные свойства и должны обеспечивать требования условий эксплуатации данного покрытия - температурную и усталостную (от многократного воздействия динамической нагрузки, создаваемой колесами автомобилей) трещиностойкость, сдвигоустойчивость, водо- и морозостойкость, устойчивость к старению.

4.3. В целях обеспечения возможности применения органических вяжущих при существующей технологии необходимо, чтобы они по своим технологическим свойствам - текучести при принятых температурных режимах перемешивания с минеральными материалами, однородности, способности к смачиванию и обволакиванию поверхности минеральных материалов, вязкости в процессе укладки и уплотнения смесей, по токсичности и пожароопасности не ухудшали бы условия производства работ, техники безопасности, охраны окружающей среды по сравнению с применением дорожных битумов по ГОСТ 22245-90.

4.4. Дорожные битумы по ГОСТ 22245-90, получаемые в России окислением или компаундированием, выше по качеству зарубежных, изготавливаемых, как правило, методами вакуумной дистилляции (остаточные) в части деформативности при низких и отрицательных температурах, но уступают в части устойчивости к старению. При этом ни отечественные, ни зарубежные битумы не удовлетворяют требованиям, предъявляемым к ним условиями эксплуатации дорожных, мостовых, аэродромных покрытий в России.

4.5. Климатические условия в России резко континентальны, характеризуются повышенной влажностью и большим числом переходов температуры через 0 °С. Так, в соответствии со СНиП 23.01.99 температура воздуха наиболее холодных суток колеблется от минус 21 до минус 59 °С, а температура хрупкости дорожных битумов всех марок колеблется в пределах от минус 6 до минус 20 °С. Расчетная температура сдвигоустойчивости покрытий, полученная на основе температуры наиболее теплого месяца, при скорости ветра, равной 0 м/с, колеблется в пределах от 50 до 67 °С, а температура размягчения битумов находится в пределах от 35 до 51 °С. При этом наличие как структурированного, так и объемного органического вяжущего материала в покрытии очевидно.

4.6. Условия эксплуатации покрытий дорог, мостов и аэродромов, а именно климатические условия России, и условия движения автомобилей обусловливают следующие минимальные требования к основным эксплуатационным показателям свойств органических вяжущих материалов (ОВМ) для покрытий:

температура хрупкости по Фраасу должна быть равна или ниже температуры наиболее холодных суток (СНиП 23.01.99) района эксплуатации покрытия с обеспеченностью 0,98 для дорог I и II категорий движения, мостов и аэродромов и 0,92 - для дорог более низких категорий;

температура размягчения по методу «Кольцо и Шар» должна быть не ниже расчетной температуры сдвигоустойчивости асфальтобетонных покрытий, определенной по формуле Я.Н. Ковалева, учитывающей радиационный и тепловой баланс на их поверхности при отсутствии ветра и температуру воздуха наиболее теплого месяца (СНиП 23.01.99) района эксплуатации покрытия. ПБВ, применяемые для дорог I и II категорий, мостов и аэродромов, по нормам на температуру размягчения должны быть на 2 °С выше;

эластичность, определяемая в соответствии с методикой, опубликованной в ГОСТ Р 52056-2003, должна быть не менее (80 - 85) % в зависимости от консистенции ОВМ при 25 °С и не менее (70 - 75) % при 0 °С; для покрытий на объектах I и II категорий движения нормы на этот показатель рекомендуется повысить на 5 %;

адгезия к поверхности минеральных материалов, оцениваемая по показателю сцепления в соответствии с ГОСТ 11508-74 (метод А), должна удовлетворять требованию - «выдерживает по контрольному образцу № 2» как для эталонного мрамора, относящегося к материалам основных пород (в частности минеральный порошок), так и для щебня и песка, представляющих собой, как правило, материалы кислых пород;

устойчивость к старению, оцениваемая по изменению показателя температуры размягчения после прогрева, должна быть не ниже требований, регламентированных для битумов марок БНД.

4.7. Соблюдение требований к ОВМ, изложенных в п. 4.6, и условий их применения, отраженных в п. 4.1, позволит в перспективе обеспечить сроки службы покрытий, равные срокам службы дорожных одежд (не менее 15 лет).

4.8. Очевидно, что дорожные битумы по ГОСТ 22245-90 не соответствуют требованиям, предъявляемым к ОВМ (см. п. 4.6), а изменение их консистенции либо качества сырья или технологии их производства существующими в России и в мире способами не позволяют получить ОВМ требуемого для условий России качества.

4.9. Многолетние исследования, проведенные в Союздорнии, экспериментальные, опытные работы и большой объем внедрения полимерно-битумных вяжущих на основе блоксополимеров типа СБС (ПБВ) в России (более 3500 км покрытий и поверхностных обработок) позволяют заключить, что подготовлен для широкого внедрения новый ОВМ и способ его производства, позволяющий обеспечить все требования, предъявляемые ему условиями эксплуатации покрытий в любом регионе России. Наиболее важными объектами, где было применено ПБВ на основе СБС, являются автодороги: МКАД, Москва - Санкт-Петербург, Петрозаводск - Мурманск, Москва - Рига, «Беларусь», Краснодар - Майкоп, МКАД - Кашира, Киевский мост «Северный», а также аэропорты: Нефтеюганск, Рощино, Нижневартовск, Ноябрьский, Усинск и подъезд к аэропорту Шереметьево.

Срок службы верхнего слоя покрытий и поверхностных обработок с применением ПБВ в 1,5 - 4 раза выше, чем при применении битумов.

4.10. ПБВ на основе СБС, представляющее собой эластомер, состоит из битума-термопласта, блоксополимера бутадиена и стирола типа СБС, пластификатора и ПАВ и характеризуется, в отличие от битумов, наличием самостоятельной, не связанной с коагуляционным каркасом из асфальтеновых комплексов, пространственной структурной эластичной сеткой из трехблочных макромолекул полимера во всем объеме вяжущего. Указанная сетка находится в дисперсионной среде ПБВ, являясь специфической эластичной арматурой, работающей на молекулярном уровне.

4.11. В настоящее время подготовлена научно-техническая документация, обеспечивающая возможность широкого внедрения ПБВ на основе СБС в России.

Основными нормативами являются ГОСТ Р 52056-2003 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия», введенный в действие с 1.01.2004 г. постановлением Госстандарта России № 157-ст от 23 мая 2003 г., и ОСТ 218.010-98 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия», введенный в действие ФДС России приказом от 12 мая 1998 г. № 91.

В указанных стандартах регламентированы минимальные значения показателей свойств ПБВ. Варьируя соотношением компонентов ПБВ, можно одновременно снижать его температуру хрупкости и повышать температуру размягчения.

4.12. В предлагаемых Рекомендациях приведены нормы, учитывающие специфику каждого региона России. Это касается значений температуры хрупкости по Фраасу и температуры размягчения по методу «Кольцо и Шар», которые рекомендуется нормировать в соответствии с критериями, изложенными в п. 4.6.

4.13. Основными принципами получения ПБВ являются хорошая совместимость компонентов, достаточная кинетическая устойчивость получаемых вяжущих, обеспечение требуемого комплекса технологических и эксплуатационных свойств. Показатель «однородность» - важнейший для этого материала и регламентирован в упомянутых выше стандартах. Емкости для хранения и транспортирования ПБВ при рабочих температурах должны быть оборудованы необходимыми приспособлениями, позволяющими не допустить расслоения его даже при длительном хранении и транспортировании.

В качестве полимера, создающего пространственную эластичную структурную сетку в ПБВ, выбрали полимеры класса термоэластопластов - блоксополимеры бутадиена и стирола типа СБС, так как они при минимальном содержании позволяют получить пространственную эластичную сетку в битуме благодаря способности их макромолекул к специфическим взаимодействиям, хорошей совместимости с битумами и невысокой молекулярной массе. Полимеры этого класса обладают высокой прочностью и эластичностью в диапазоне температур от минус 80 до 90 °С.

4.14. Блоксополимеры марок Enprene 701 и Enprene 611 (выпускаемые российской фирмой «Эн Чуан Кэмикэл») могут быть использованы наряду с блоксополимерами типа СБС российского и зарубежного производства.

4.15. Полимерно-битумные вяжущие, полученные на основе блоксополимеров марок Enprene 701 и Enprene 611 (представленные в виде мягкой непластицированной крошки или дробленных гранул размером менее 1,25 мм), отвечают требованиям ГОСТ Р 52056-2003, при условии требуемой растворимости их в индустриальном масле. При этом температура при определении их растворимости должна быть выше рекомендуемой в методе «Определения растворимости блоксополимеров типа СБС в индустриальном масле» и составлять 175 - 180 °С, как и в процессе приготовления ПБВ на основе этих полимеров.

14.16. Полимерно-битумные вяжущие на основе Enprene 701 по сравнению с ПБВ с использованием ДСТ-30Р-01 характеризуются более высокой теплостойкостью, трещиностойкостью и растяжимостью, особенно при 0 °С, меньшей склонностью к старению, что позволит повысить трещиностойкость и сдвигоустойчивость полимерасфальтобетона.

4.17. Полимерасфальтобетон на основе ПБВ отличается повышенными деформативностью при отрицательных температурах и упругостью при положительных (модуль упругости при минус 20 °С в 3 - 6 раз меньше, а при 40 °С - в 1,5 - 2,0 раза больше, чем асфальтобетона на битуме марок БНД); повышенной устойчивостью к многократным динамическим воздействиям (количество циклов до разрушения образца-балочки на ПБВ в условиях многократного изгиба при постоянной амплитуде деформации в десятки раз выше, чем асфальтобетонного образца на битуме при одинаковом содержании вяжущего). Температура трещиностойкости полимерасфальтобетона в зависимости от температуры хрупкости ПБВ может изменяться от минус 15 до минус 55 °С.

Показатель эластичности полимерасфальтобетона при 50 °С более чем в 2 раза выше, чем для асфальтобетона, так же, как и показатель сдвигоустойчивости, определяемый методом «вдавливание штампа».

4.18. Высокая сдвигоустойчивость и долговременная прочность полимерасфальтобетона позволяют снизить нормативные требования к пределам прочности на одноосное сжатие при 50 °С на 10 % и при 20 °С - на 20 % по сравнению с аналогичными показателями для асфальтобетона.

Важно отметить, что высокая сдвигоустойчивость полимерасфальтобетона достигается при меньшем по сравнению с асфальтобетонном показателе водонасыщения, что обусловливает и более высокую водо- и морозостойкость полимерасфальтобетона. При этом водонасыщение кернов из покрытия в 1,5 - 2 раза ниже, чем у переформованных образцов, что свидетельствует о высокой уплотняемости полимерасфальтобетонных смесей и о наличии большого объема замкнутых пор в полимерасфальтобетоне.

4.19. Покрытия из полимерасфальтобетонных смесей на основе ПБВ обладают повышенным сцеплением с колесом автомобиля за счет высоких гистерезисных потерь.

4.20. Наличие пластификатора в составе ПБВ позволяет:

- обеспечить требуемый температурный режим (не выше 160 °С) приготовления ПБВ и смесей на его основе;

- повысить однородность ПБВ и существенно увеличить эффективность вводимого полимера, то есть получить ПБВ с требуемым комплексом свойств при минимально возможном содержании полимера;

- значительно ускорить процесс приготовления ПБВ и смесей на его основе и уменьшить энергозатраты при их производстве;

- повысить удобоукладываемость и уплотняемость смесей.

4.21. В качестве пластификаторов для вязких ПБВ применяются индустриальные масла по ГОСТ 20799-88, сырье для производства нефтяных вязких дорожных битумов по ТУ 0258-113-00151807-2002 или смеси масла и сырья. При этом обеспечивается требуемая пожаробезопасность процесса и норма по температуре вспышки.

4.22. Несмотря на то, что полимерасфальтобетоны характеризуются большим объемом замкнутых пор и обеспечивают требуемый нормативный показатель длительной водостойкости, рекомендуется для повышения водо- и морозостойкости покрытий, обеспечения максимально возможного срока службы покрытий применять ПБВ, обладающие хорошей адгезией к поверхности минеральных материалов как основных, так и кислых пород. Для этого необходимо либо вводить ПАВ двойного действия в ПБВ, либо использовать для его приготовления блоксополимеры типа СБС, содержащие в своем составе такие ПАВ.

4.23. Применение добавок ПАВ в ОВМ позволяет снизить поверхностное натяжение на границе раздела ОВМ - минеральный материал, а следовательно, улучшить и ускорить смачивание и обволакивание поверхности минеральных материалов, увеличить адгезию вяжущего к минеральному материалу.

Катионные ПАВ адсорбируются на лиофобных участках поверхности асфальтенов битумов, блокируя места их коагуляционных контактов, приводя тем самым к стабилизации всей системы, а следовательно, замедлению старения ОВМ. Такая стабилизация системы адсорбционными слоями приводит к снижению ее вязкости. Все это вместе взятое - улучшение смачивания и обволакивания вследствие снижения поверхностного натяжения, а также снижение вязкости ОВМ вследствие стабилизации системы позволяет снизить рабочую температуру вяжущего и температуру приготовления полимерасфальтобетонной смеси.

Катионные ПАВ относятся к добавкам двойного действия, так как улучшают адгезию ОВМ к минеральным материалам как основных, так и кислых пород.

В «Руководстве по применению поверхностно-активных веществ при устройстве асфальтобетонных покрытий» (ОДМ Росавтодора утверждено распоряжением Минтранса России от 18.04.2003 г. № ОС-358) приведены общие положения, технические требования к катионным ПАВ: «Амдор-9», «Дорос-АП», «БП-3М», способы их применения, особенности технологии приготовления и применения асфальтобетонных смесей с их использованием, технический контроль, особенности их хранения, техника безопасности.

Эти ПАВ могут быть использованы при приготовлении и применении ПБВ.

4.24. Добавки «Амдор-9», «Дорос-АП», «БП-3М», как и другие ПАВ с активными аминогруппами, характеризуются специфическим неприятным запахом.

Предлагаемые в данных Рекомендациях ПАВ относятся к новому классу ПАВ двойного действия и характеризуются наличием активных малеиновых групп.

4.25. Предлагаемые ПАВ - малеинизированные низкомолекулярные полимеры, являющиеся продуктом присоединения малеинового ангидрида к низкомолекулярным полибутадиену или полиизопрену или к их смесям с побочными продуктами производства подсолнечных масел, например:

малеинизированный низкомолекулярный полибутадиен;

малеинизированный низкомолекулярный полиизопрен;

малеинизированный компаунд низкомолекулярного полибутадиена и побочного продукта производства подсолнечного масла;

наиболее глубоко исследованный и опробованный на практике малеинизированный низкомолекулярный полибутадиен МНПБ или «Техпрогресс-1» и предлагается к применению в данных Рекомендациях.

4.26. По своему воздействию на ОВМ и смеси на их основе МНПБ аналогичен другим ПАВ двойного действия, но характеризуется рядом преимуществ.

МНПБ не обладает резким специфическим неприятным запахом; практически не имеет резкого неприятного запаха даже при нагреве. Добавка МНПБ обладает высокой пожаробезопасностью: ее температура вспышки не ниже 200 °С.

Предлагаемые к применению ПАВ нового класса с активными малеиновыми группами, в связи с высокой реакционной способностью малеинового ангидрида, по-видимому, могут образовывать, наряду с физическими, и химические связи ОВМ с поверхностью минеральных материалов.

Оптимальное содержание МНПБ в ОВМ при том же эффекте несколько ниже, чем для катионных ПАВ, и составляет для ПБВ - (0,5 - 0,9) %, а для битумов (0,4 - 0,7) % к массе ОВМ.

4.27. Наличие трех-четырех компонентов в составе полимерно-битумных вяжущих позволяет в широких пределах изменять их эксплуатационные свойства - прочность (теплостойкость), трещиностойкость, эластичность и пластичность, а также технологические характеристики - вязкость, текучесть, тиксотропию, смачиваемость. Подобраны оптимальные составы ПБВ с требуемым комплексом свойств для следующих материалов и конструкций: литого полимерасфальтобетона, складируемых полимерасфальтобетонных смесей, дренирующего полимерасфальтобетона, регенераторов для старого асфальтобетона, для поверхностных обработок на асфальтобетонном и цементобетонном покрытиях, для трещинопрерывающих и компенсирующих прослоек, заливки швов и трещин, для подгрунтовок, гидроизоляций и кровель и даны рекомендации по их приготовлению и применению в «Руководстве по применению комплексных органических вяжущих (КОВ), в том числе ПБВ, на основе блоксополимеров типа СБС в дорожном строительстве», утвержденном распоряжением Минтранса России от 11.03.2003 г. № ОС-134-р.

4.28. В данных Рекомендациях отражены особенности приготовления и применения ПБВ на основе СБС, изготовленные на основе альтернативных блоксополимеров и ПАВ нового класса, для горячих полимерасфальтобетонных смесей разных типов, применяемых для устройства покрытий дорог, мостов и аэродромов, поверхностных обработок, трещинопрерывающих прослоек. Впервые приведены региональные требования к ПБВ, учитывающие климатические условия России и условия движения автомобилей, а также комплекс технических требований к показателям свойств полимерасфальтобетонов, в том числе и к показателю трещиностойкости этого материала - температуре трещиностойкости для всех регионов России и для стран СНГ.

5. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ ПБВ

5.1. Для приготовления вязких ПБВ по ГОСТ Р 52056-2003 и ОСТ 218-010-98 рекомендуется использовать битумы марок БНД, отвечающие требованиям ГОСТ 22245-90, или при отсутствии битумов марок БНД битумы марок БН.

5.2. Полимеры: блоксополимеры бутадиена и стирола типа СБС (в виде порошка или крошки) марки ДСТ-30-01 1 группы по ТУ 38.103267-99, марки ДСТ-30Р-01 1 группы по ТУ 38.40327-98 с изм. № 1 (ОАО «Воронежсинтезкаучук»), Enprene 611 и Enprene 701 российской фирмы ООО «Эн Чуан Кэмикэл», а также их зарубежные аналога марок Финапрен 502 или Финапрен 411 фирмы «Петрофина», Кратон Д 1101, Кратон Д 1184, Кратон Д 1186 фирмы «Шелл», Европрен Сол Т 161 фирмы «Эникем», Калпрен 411 фирмы «Репсол», свойства которых контролируют по сертификатам качества на соответствие спецификациям данных фирм на эти продукты, а их пригодность подтверждается Техническим свидетельством Минстроя России в соответствии с постановлением Минстроя России от 19 апреля 1996 г. № 18-25.

5.3. Пластификаторы: масла индустриальные марок И-20А, И-30А, И-40А, И-50А по ГОСТ 20799-88; сырье для производства нефтяных вязких дорожных битумов по ТУ 0258-113-00151807-2002 или смеси масла и сырья.

5.4. Поверхностно-активные вещества: «Амдор-9» по ТУ 0257-003-35475596-96, «Дорос-АП» по ТУ 0257-002-33452160-99, БП-3М по ТУ 0257-001-00151822-93, «Техпрогресс-1» («Т-1») по ТУ 0257-012-33452160-2005.

Кроме того, добавка «Техпрогресс-1» должна удовлетворять требованиям, приведенным в приложении А.

5.5. В качестве компонентов ПБВ могут быть применены растворы полимеров (РП) или битумосодержащие растворы (БРП) блоксополимеров бутадиена и стирола типа СБС по ТУ 2294-007-01393697-95 с изм. № 1, 2, 3, 4.

6. СПОСОБЫ ПРИГОТОВЛЕНИЯ ПБВ

ПБВ требуемого качества (раздел 7) изготавливают путем перемешивания вязких дорожных битумов с блоксополимерами типа СБС и ПАВ, а при необходимости - с пластификаторами. В тех случаях, когда ПАВ содержатся в блоксополимере, то нет необходимости вводить ПАВ в ПБВ на стадии его приготовления.

6.1. Известны два способа приготовления ПБВ.

По первому основному способу все компоненты ПБВ, согласно установленному ранее составу, перемешиваются в одной емкости. Если в состав вяжущего входит пластификатор, то его вводят в битум в первую очередь, перемешивают до однородного состояния, а затем при постоянном перемешивании порционно добавляют полимер в виде крошки или порошка, затем если блоксополимер типа СБС не содержит ПАВ, то на последней стадии изготовления ПБВ в него вводят ПАВ и доводят смесь до однородного состояния.

По второму способу предварительно готовят РП или БРП той концентрации, которая была установлена при подборе состава ПБВ, а затем раствор вводят в обезвоженный и нагретый битум, после чего в конце процесса - ПАВ и перемешивают смесь до однородного состояния. Необходимо отметить, что в лабораторных условиях на приготовление однородного ПБВ по второму способу требуется примерно в 2 раза меньше времени, чем по первому. Целесообразность использования того или иного способа устанавливает Заказчик исходя из технико-экономических соображений.

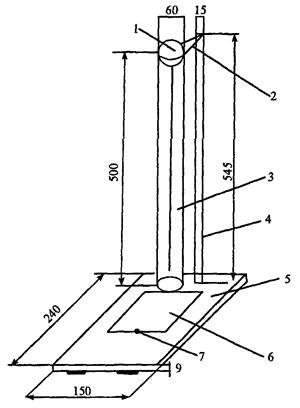

6.2. Для приготовления ПБВ по первому способу битум, предварительно обезвоженный и нагретый до 110 - 120 °С, подают в емкость 3 (рис. 1) или нагретый до 90 - 100 °С битум подают в ту же емкость, где и обезвоживают. Затем туда подают необходимое количество пластификатора, нагретого до 90 - 100 °С, и перемешивают до однородного состояния, после чего порционно вводят полимер. Сначала осуществляют перемешивание смеси (желательно медленное) до полного смачивания и равномерного распределения полимера, а затем включают нагрев емкости и начинают перемешивание смеси (желательно интенсивное) с постепенным нагревом до 155 - 160 °С. После этого смесь пропускают через диспергатор 6 и перекачивают из емкости 3 в емкость 4 до полного освобождения емкости 3 и обратно для получения однородного ПБВ во всем объеме. Такая однородность может быть достигнута и другими технологическими способами. Рабочая температура приготовления ПБВ не должна превышать 160 °С. При применении блоксополимеров марок Enprene 701 и Enprene 611 температура приготовления ПБВ может достигать 175 - 180 °С.

Если концентрация РП, рассчитываемая как отношение массы полимера к суммарной массе полимера и пластификатора, выраженная в процентах, не превышает 20 % по массе (например, полимера 3 %, масла 12 %, битума 85 %), то для повышения производительности работ в емкость сначала закачивают пластификатор, затем порционно вводят полимер, доводя раствор до однородного состояния, и потом подают горячий обезвоженный битум. Затем на последней стадии приготовления ПБВ в емкость 4 вводят ПАВ, нагретое до температуры не выше 50 °С. Судя по практическим данным, время перемешивания, необходимое для получения однородного ПБВ с ПАВ, составляет 20 - 30 мин.

Готовое ПБВ перекачивают в рабочий битумный котел АБЗ либо в накопительную (раздаточную) емкость 7, либо в автобитумовоз Заказчика.

6.3. По второму способу полимер предварительно растворяют в пластификаторе, приготавливая РП требуемой в зависимости от состава ПБВ концентрации, который затем вводят в битум и перемешивают до однородного состояния. Если вязкость РП высока и возникают трудности при перемешивании и перекачке в расходные емкости (концентрация раствора полимера более 20 % по массе), то в него добавляют битум в количестве, равном содержанию раствора в емкости. Получается битумосодержащий раствор полимера - БРП, который вводят в битум и перемешивают до однородного состояния. Подбор состава БРП осуществляют предварительно в лаборатории. При этом необходимо учитывать, что часть битума уже есть в составе БРП, поэтому масса битума, в которую вводится БРП, должна быть уменьшена на эту же величину для соблюдения расчетного соотношения компонентов, установленного при подборе состава ПБВ. РП и БРП готовятся в отдельных емкостях и могут транспортироваться в горячем или холодном состоянии на другие объекты для приготовления ПБВ при соответствующей технико-экономической обоснованности. Отпуск РП и БРП на другие объекты производится только при условии соответствия их концентрации подобранному составу ПБВ у Потребителя.

6.4. По второму способу ПБВ приготавливают в такой последовательности. Для приготовления РП (см. рис. 1) пластификатор нагревают до 90 - 100 °С и подают в емкость 1. Туда же поступает полимер со склада. Во время загрузки полимера механическое перемешивающее устройство работает с малой скоростью для смачивания полимера пластификатором и его равномерного распределения в нем. Для полного растворения полимера загруженные компоненты подвергают интенсивному механическому перемешиванию, всю массу нагревают и пропускают через диспергатор 5. При этом осуществляют циркуляцию, производя забор смеси с низа емкости, пропуская ее через диспергатор и возвращая на верх емкости до получения однородной смеси (раствора) с температурой 155 - 160 °С.

6.5. Для приготовления БРП на последней стадии получения раствора полимера в него добавляют часть битума, равную массе раствора полимера, предварительно обезвоженного и нагретого до 155 - 160 °С, осуществляя циркуляцию БРП по выше приведенной схеме (см. рис. 1).

6.6. Для гарантированного получения однородного РП или БРП их перекачивают из емкости 1 в емкость 2 и обратно, пропуская через диспергатор 5, и систематически контролируют достижение полного слива из соответствующей емкости. Одновременно с приготовлением РП или БРП в емкость 3 подают предварительно обезвоженный и нагретый до 155 - 160 °С битум в требуемом для приготовления ПБВ количестве с учетом битума, содержавшегося в БРП. Затем готовый РП или БРП из емкости 1 подают в емкость 3, механически перемешивая и пропуская через диспергатор 6 снизу вверх. Для гарантированного получения однородного ПБВ и снижения объема полимеризата на стенках и мешалках ПБВ перекачивают из емкости 3 в емкость 4 через диспергатор 6 до полного освобождения емкости 3 и обратно. В емкость 4 на последней стадии приготовления ПБВ вводят ПАВ, нагретое до температуры не выше 50 °С, и перемешивают с ПБВ в течение 20 - 30 мин. Готовое ПБВ перекачивается в битумный рабочий котел на АБЗ либо в накопительную (раздаточную емкость) 7, либо в автобитумовоз Потребителя.

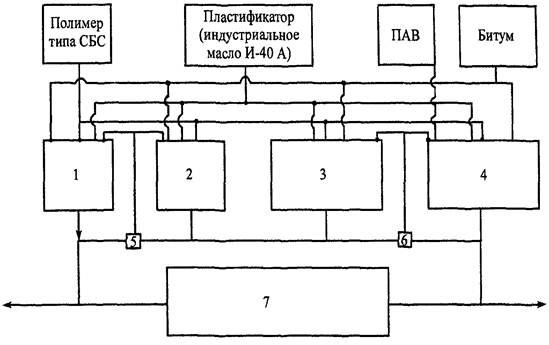

Рис. 1. Технологическая схема приготовления ПБВ:

1, 2 - емкости для приготовления РП и БРП; 3, 4 - емкости для приготовления ПБВ; 5, 6 - диспергаторы (марки sifer); 7 - накопительная и раздаточная емкость.

Насосы и краны не указаны, механические мешалки не обозначены, но предусмотрены во всех емкостях

Необходимо обеспечить весовое дозирование всех компонентов РП и БРП. Отпуск ПБВ Потребителю рекомендуется осуществлять через сито с сеткой № 07, при этом должна быть обеспечена необходимая мощность тепловой машины для быстрого нагрева компонентов в емкостях от 80 до 160 °С.

Предлагаемая схема направлена на повышение производительности установки и усовершенствование процессов зачистки от полимеризата без прекращения работы.

6.7. Для приготовления ПБВ можно использовать любую обогреваемую емкость, оборудованную механической мешалкой, в том числе битумные котлы и реакторы бескомпрессорных установок типа Т-309. Площадь горловины емкостей для приготовления и хранения РП, БРП, ПБВ должна быть не менее 0,3 м2. Крышка емкости должна открываться полностью, обеспечивая свободную загрузку материалов и возможность осмотра дна и стенок емкости. На крышке необходимо предусмотреть небольшие герметично закрывающиеся клапаны для замера уровня и отбора проб сырья, а также готового ПБВ. Пластификатор, битум или сырье загружают в емкость не более чем на 0,7 ее объема.

6.8. Полимерно-битумные вяжущие, РП, БРП считаются однородными, если на стеклянной палочке, извлеченной из горячего материала (при температуре приготовления), не обнаружено комочков, крупинок, сгустков, а материал стекает с нее непрерывной струей. При этом остаток на сите с металлической сеткой № 07 не должен превышать 0,02 % от массы образца. ПБВ, РП и БРП следует отпускать Потребителю через съемное сито с металлической сеткой № 07 (ГОСТ 6613-86), вмонтированной в трубопровод накопительной и раздаточной емкостей. Допускается применять только однородные материалы.

6.9. Дозировочные устройства, битумопроводы, насосы, смесители, используемые при приготовлении ПБВ, должны быть обеспечены системой паро-, масло- или электрообогрева. Все системы до начала работы прогревают.

6.10. ПБВ можно приготавливать как на НПЗ, так и на АБЗ с использованием необходимого дополнительного и имеющегося оборудования в соответствии со специально разработанным и утвержденным в установленном порядке технологическим регламентом, ориентировочное содержание которого приведено в приложении Б.

Способ приготовления битумов с добавкой ПАВ

Предлагаемые ПАВ с активными малеиновыми группами, в частности «Т-1», позволяют обеспечить требуемую адгезию товарных битумов с применяемыми минеральными материалами.

Битум с ПАВ должен удовлетворять требованиям ГОСТ 22245-90, а кроме того, обеспечивать сцепление со щебнем и песком кислых пород в соответствии с нормой «выдерживает по контрольному образцу № 2».

6.11. Введение ПАВ в битум может осуществляться как на АБЗ, так и на предприятиях, изготавливающих и поставляющих битум дорожно-строительным организациям, - НПЗ, битумным базам, локальным битумным заводам.

6.12. При приготовлении битума с добавкой ПАВ используются механические перемешивающие устройства (мешалки). Битум после выпаривания из рабочего котла закачивается в емкость для приготовления его смеси с ПАВ (температура битума в емкости не должна превышать 150 °С). ПАВ, нагретое до температуры не выше 50 °С, подается в ту же емкость, где осуществляется его перемешивание с битумом. Время перемешивания для получения однородной смеси битума и ПАВ составляет 20 - 30 мин.

Готовый битум с ПАВ подается в накопительную (раздаточную) емкость.

7. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПБВ

7.1. ПБВ в зависимости от глубины проникания иглы при 25 °С подразделяются на следующие марки: ПБВ 300, ПБВ 200, ПБВ 130, ПБВ 90, ПБВ 60, ПБВ 40.

7.2. Полимерно-битумные вяжущие изготавливают на основе вязких дорожных битумов путем введения блоксополимеров типа СБС, ПАВ и, при необходимости, пластификаторов либо другим способом в соответствии с требованиями настоящих Рекомендаций по технологическому регламенту, утвержденному в установленном порядке.

7.3. Необходимым условием применения блоксополимера типа СБС для приготовления ПБВ является его полная растворимость в индустриальном масле (см. п. 13.1).

Максимально допустимая температура нагрева пластификаторов: индустриальных масел 160 °С, сырья битумного (гудрона) - 180 °С.

Раствор полимера должен быть однородным и свободно стекать со стеклянной палочки при этих температурах. Для обеспечения нормальной работы шестеренчатого насоса типа Д-171 при перекачке раствора его вязкость не должна превышать 40 Па ´ с, условная вязкость - 120 с (при истечении через отверстие диаметром 5 мм по ГОСТ 11503-74) при максимально возможной температуре нагрева пластификатора.

7.4. ПБВ должны быть однородными и по физико-механическим показателям соответствовать требованиям, регламентированным ГОСТ Р 52056-2003 и ОСТ 218.010-98 и приведенным в табл. 1.

Кроме того, ПБВ должны соответствовать Рекомендуемым региональным нормам по температуре хрупкости по Фраасу и температуре размягчения по методу «Кольцо и Шар», приведенным в табл. 2. При этом ПБВ, применяемые для дорог I и II категории, мостов и аэродромов, должны соответствовать нормам по температуре размягчения на 2 °С выше, приведенных в табл. 2, а показатель эластичности рекомендуется повысить на 5 % по сравнению с требованиями ГОСТ Р 52056-2003.

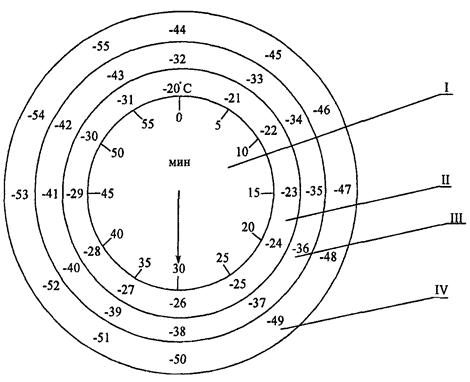

Рекомендованная в табл. 2 температура хрупкости по Фраасу равна температуре наружного воздуха наиболее холодных суток района эксплуатации покрытия в соответствии (СНиП 23.01.99) с обеспеченностью 0,98 для дорог I и II категории, мостов и аэродромов и с обеспеченностью 0,92 для дорог III, IV, V категорий.

Рекомендованная в табл. 2 температура размягчения равна расчетной температуре сдвигоустойчивости асфальтобетонных покрытий и рассчитана по формуле Я.Н. Ковалева (приложение В) на основе значений температуры наружного воздуха наиболее теплого месяца в районе эксплуатации покрытия (СНиП 23.01.99) при отсутствии ветра (скорость ветра = 0 м/с). Для ряда населенных пунктов, отмеченных в табл. 2 звездочкой, расчетная температура сдвигоустойчивости определена по корреляционной зависимости между температурой наружного воздуха наиболее теплого месяца (X) и расчетной температурой сдвигоустойчивости асфальтобетонного покрытия (Y) по имеющимся данным для тех населенных пунктов в табл. 2, которые не отмечены звездочкой.

Корреляционная зависимость обеспечивает точность ± 2,5 % и имеет следующий вид (приложение Г):

Y = 0,9967 x + 35,354.

Технические требования к ПБВ

|

Норма для вяжущего марки |

Метод испытания |

||||||

|

ПБВ 300 |

ПБВ 200 |

ПБВ 130 |

ПБВ 90 |

ПБВ 60 |

ПБВ 40 |

||

|

Глубина проникания иглы, 0,1 мм, не менее, при температуре: |

|

|

|

|

|

|

|

|

25 °С |

300 |

200 |

130 |

90 |

60 |

40 |

|

|

0 °С |

90 |

70 |

50 |

40 |

32 |

25 |

|

|

Растяжимость, см, не менее, при температуре: |

|

|

|

|

|

|

|

|

25 °С |

30 |

30 |

30 |

30 |

25 |

15 |

|

|

0 °С |

25 |

25 |

20 |

15 |

11 |

8 |

|

|

Температура размягчения по Кольцу и Шару, °С, не ниже |

45 |

47 |

49 |

51 |

54 |

56 |

|

|

Температура хрупкости по Фраасу, °С, не выше |

-40 |

-35 |

-30 |

-25 |

-20 |

-15 |

|

|

Эластичность, %, не менее, при температуре: |

|

|

|

|

|

|

п. 13.4 настоящих Рекомендаций |

|

25 °С |

85 |

85 |

85 |

85 |

80 |

80 |

|

|

0 °С |

75 |

75 |

75 |

75 |

70 |

70 |

|

|

Температура вспышки, °С, не ниже |

220 |

220 |

220 |

220 |

230 |

230 |

По ГОСТ 4333-87 |

|

Изменение температуры размягчения после прогрева, °С, не более (по абсолютной величине) |

7 |

7 |

6 |

6 |

5 |

5 |

|

|

Сцепление с эталонным мрамором |

Выдерживает по контрольному образцу № 2 |

По ГОСТ 11508-74 (метод А) |

|||||

|

Сцепление с применяемыми щебнем и песком |

Выдерживает по контрольному образцу № 2 |

По ГОСТ 11508-74 (метод А) и п. 13.7 настоящих Рекомендаций |

|||||

|

Однородность |

Однородно |

п. 13.2 настоящих Рекомендаций |

|||||

Региональные технические требования к ПБВ

|

Республика, край, область, пункт |

Температура хрупкости по Фраасу, °С, обеспеченностью |

Температура размягчения по Кольцу и Шару, °С, не ниже |

||

|

0,98 дороги I и II категории, мосты и аэродромы |

0,92 дороги III, IV и V категорий |

|||

|

1 |

2 |

3 |

4 |

5 |

|

|

Республика Адыгея |

|

|

|

|

1. |

Майкоп |

-27 |

-22 |

66 |

|

|

Республика Алтай |

|

|

|

|

2. |

Алейск |

-44 |

-42 |

63* |

|

3. |

Барнаул |

-44 |

-42 |

62 |

|

4. |

Беля |

-27 |

-26 |

58* |

|

5. |

Бийск |

-45 |

-43 |

62* |

|

6. |

Змеиногорск |

-44 |

-41 |

62* |

|

7. |

Катанда |

-43 |

-42 |

60 |

|

8. |

Кош-Агач |

-49 |

-48 |

57* |

|

9. |

Онгудай |

-42 |

-41 |

60* |

|

10. |

Родино |

-44 |

-42 |

64* |

|

11. |

Рубцовск |

-44 |

-41 |

63* |

|

12. |

Славгород |

-43 |

-40 |

63* |

|

13. |

Тогул |

-43 |

-41 |

61* |

|

|

Амурская область |

|

|

|

|

14. |

Архара |

-42 |

-40 |

62* |

|

15. |

Белогорск |

-43 |

-40 |

62* |

|

16. |

Благовещенск |

-38 |

-37 |

63* |

|

17. |

Бомнак |

-46 |

-45 |

60* |

|

18. |

Братолюбовка |

-41 |

-40 |

61* |

|

19. |

Бысса |

-44 |

-43 |

62* |

|

20. |

Гош |

-46 |

-44 |

61* |

|

21. |

Дамбуки |

-47 |

-46 |

60* |

|

22. |

Ерофей Павлович |

-43 |

-42 |

61* |

|

23. |

Завитинск |

-41 |

-39 |

61* |

|

24. |

Зея |

-46 |

-44 |

61* |

|

25. |

Норский Склад |

-46 |

-44 |

62* |

|

26. |

Огорон |

-43 |

-41 |

60* |

|

27. |

Поярково |

-43 |

-40 |

62* |

|

28. |

Свободный |

-44 |

-42 |

62* |

|

29. |

Сковородина |

-46 |

-44 |

61* |

|

30. |

Средняя Нюкжа |

-52 |

-49 |

61* |

|

31. |

Тыган-Уркан |

-43 |

-41 |

61* |

|

32. |

Тында |

-48 |

-46 |

61* |

|

33. |

Унаха |

-48 |

-45 |

61* |

|

34. |

Усть-Нюкжа |

-47 |

-46 |

61* |

|

35. |

Черняево |

-45 |

-43 |

62* |

|

36. |

Шимановск |

-43 |

-41 |

62* |

|

37. |

Экимчан |

-47 |

-45 |

60* |

|

|

Архангельская область |

|

|

|

|

38. |

Архангельск |

-39 |

-37 |

57* |

|

39. |

Борковская |

-49 |

-47 |

56* |

|

40. |

Емецк |

-39 |

-38 |

58* |

|

41. |

Койнас |

-49 |

-47 |

57* |

|

42. |

Мезень |

-40 |

-39 |

54* |

|

43. |

Онега |

-38 |

-36 |

57* |

|

|

Астраханская область |

|

|

|

|

44. |

Астрахань |

-27 |

-26 |

67* |

|

45. |

Верхний Баскунчак |

-32 |

-30 |

67* |

|

46. |

Республика Башкортостан |

|

|

|

|

47. |

Белорецк |

-39 |

-37 |

58* |

|

48. |

Дуван |

-42 |

-39 |

59* |

|

49. |

Мелеуз |

-42 |

-39 |

62* |

|

50. |

Уфа |

-41 |

-39 |

60* |

|

51. |

Янаул |

-44 |

-40 |

61* |

|

|

Белгородская область |

|

|

|

|

52. |

Белгород |

-29 |

-28 |

63* |

|

|

Брянская область |

|

|

|

|

53. |

Брянск |

-34 |

-30 |

62 |

|

|

Республика Бурятия |

|

|

|

|

54. |

Бабушкин |

-33 |

-30 |

56* |

|

55. |

Баргузин |

-46 |

-44 |

61* |

|

56. |

Багдарин |

-46 |

-44 |

59* |

|

57. |

Кяхта |

-44 |

-37 |

60* |

|

58. |

Монды |

-38 |

-36 |

57* |

|

59. |

Нижнеангарск |

-38 |

-36 |

57* |

|

60. |

Сосново-Озерское |

-42 |

-40 |

59* |

|

61. |

Уакит |

-43 |

-42 |

57* |

|

62. |

Улан-Удэ |

-46 |

-40 |

62 |

|

63. |

Хоринск |

-44 |

-41 |

62* |

|

|

Владимирская область |

|

|

|

|

64. |

Владимир |

-38 |

-34 |

59 |

|

65. |

Муром |

-39 |

-35 |

59 |

|

|

Волгоградская область |

|

|

|

|

66. |

Волгоград |

-33 |

-30 |

66 |

|

67. |

Котельниково |

-32 |

-29 |

67* |

|

68. |

Эльтон |

-32 |

-31 |

67* |

|

|

Вологодская область |

|

|

|

|

69. |

Вологда |

-42 |

-37 |

57* |

|

70. |

Вытегра |

-40 |

-36 |

58* |

|

71. |

Никольск |

-42 |

-39 |

58* |

|

72. |

Тотьма |

-39 |

-37 |

58* |

|

|

Воронежская область |

|

|

|

|

73. |

Воронеж |

-32 |

-31 |

62* |

|

|

Республика Дагестан |

|

|

|

|

74. |

Дербент |

-16 |

-13 |

64* |

|

75. |

Махачкала |

-21 |

-19 |

64* |

|

|

Ивановская область |

|

|

|

|

76. |

Иваново |

-38 |

-34 |

59 |

|

77. |

Кинешма |

-39 |

-35 |

60* |

|

|

Иркутская область |

|

|

|

|

78. |

Алыгджер |

-41 |

-39 |

57* |

|

79. |

Бодайбо |

-52 |

-50 |

62* |

|

80. |

Братск |

-47 |

-46 |

59* |

|

81. |

Верхняя Гутара |

-42 |

-40 |

58* |

|

82. |

Дубровское |

-53 |

-52 |

61* |

|

83. |

Ербогачен |

-57 |

-54 |

60* |

|

84. |

Жигалово |

-51 |

-49 |

61* |

|

85. |

Зима |

-47 |

-45 |

61* |

|

86. |

Ика |

-56 |

-53 |

61* |

|

87. |

Илимск |

-50 |

-49 |

61* |

|

88. |

Иркутск |

-40 |

-38 |

60 |

|

89. |

Ичера |

-56 |

-54 |

61* |

|

90. |

Киренск |

-55 |

-53 |

61* |

|

91. |

Мама |

-50 |

-49 |

62* |

|

92. |

Марково |

-53 |

-51 |

62* |

|

93. |

Наканно |

-59 |

-57 |

60* |

|

94. |

Невон |

-52 |

-50 |

61* |

|

95. |

Непа |

-55 |

-52 |

60* |

|

96. |

Орлига |

-50 |

-49 |

61* |

|

97. |

Перевоз |

-51 |

-50 |

61* |

|

98. |

Преображенка |

-55 |

-53 |

60* |

|

99. |

Слюдянка |

-32 |

-31 |

56* |

|

100 |

Тайшет |

-46 |

-45 |

61* |

|

101 |

Тулун |

-45 |

-44 |

60* |

|

102 |

Усть-Ордынский - Бурятский АО |

-46 |

-44 |

61* |

|

|

Кабардино-Балкарская Республика |

|

|

|

|

103. |

Нальчик |

-24 |

-21 |

64 |

|

|

Калининградская область |

|

|

|

|

104. |

Калининград |

-29 |

-24 |

58 |

|

|

Республика Калмыкия - Хальмг Тангч |

|

|

|

|

105. |

Элиста |

-30 |

-27 |

67 |

|

|

Калужская область |

|

|

|

|

106. |

Калуга |

-34 |

-31 |

59 |

|

|

Камчатская область |

|

|

|

|

107. |

Апука - Корякский АО |

-36 |

-33 |

49* |

|

108. |

Ича - Корякский АО |

-30 |

-28 |

50* |

|

109. |

Ключи |

-43 |

-39 |

56* |

|

110. |

Козыревск |

-41 |

-39 |

57* |

|

111. |

Корф - Корякский АО |

-36 |

-34 |

51* |

|

112. |

Лопатка, мыс |

-18 |

-15 |

47* |

|

113. |

Мильково |

-43 |

-40 |

57* |

|

114. |

Начики |

-40 |

-39 |

54* |

|

115 |

о. Беринга |

-40 |

-39 |

54* |

|

116. |

Оссора - Корякский АО |

-35 |

-34 |

51* |

|

117. |

Петропавловск-Камчатский |

-26 |

-22 |

52 |

|

118. |

Семлячики |

-19 |

-18 |

52* |

|

119. |

Соболево |

-36 |

-34 |

52* |

|

120. |

Кроноки |

-26 |

-22 |

51* |

|

121. |

Ука |

-39 |

-37 |

52* |

|

122 |

Октябрьская |

-32 |

-30 |

50* |

|

123. |

Усть-Воямполка - Корякский АО |

-42 |

-38 |

50* |

|

124. |

Усть-Камчатск |

-37 |

-33 |

51* |

|

125. |

Усть-Хайрюзово |

-38 |

-35 |

51* |

|

|

Карачаево-Черкесская Республика |

|

|

|

|

126. |

Черкесск |

-23 |

-21 |

64 |

|

|

Республика Карелия |

|

|

|

|

127 |

Кемь |

-35 |

-32 |

54* |

|

128. |

Лоухи |

-38 |

-36 |

56* |

|

129. |

Олонец |

-38 |

-35 |

65* |

|

130. |

Паданы |

-35 |

-34 |

56* |

|

131. |

Петрозаводск |

-37 |

-34 |

55 |

|

132. |

Реболы |

-40 |

-37 |

56* |

|

|

Кемеровская область |

|

|

|

|

133. |

Кемерово |

-46 |

-42 |

61 |

|

134. |

Киселевск |

-45 |

-42 |

61* |

|

135. |

Кондома |

-46 |

-44 |

61* |

|

136. |

Мариинск |

-47 |

-43 |

61* |

|

137. |

Тайга |

-44 |

-43 |

59* |

|

138. |

Тисуль |

-44 |

-43 |

60* |

|

139. |

Топки |

-46 |

-42 |

60* |

|

140. |

Усть-Кабырза |

-46 |

-44 |

60* |

|

|

Кировская область |

|

|

|

|

141. |

Вятка |

-39 |

-37 |

60 |

|

142. |

Нагорское |

-42 |

-38 |

58* |

|

143. |

Савали |

-40 |

-37 |

60* |

|

|

Республика Коми |

|

|

|

|

144. |

Вендинга |

-46 |

-44 |

58* |

|

145. |

Воркута |

-46 |

-45 |

54* |

|

146. |

Объячево |

-41 |

-39 |

58* |

|

147. |

Петрунь |

-49 |

-47 |

55* |

|

148. |

Печора |

-51 |

-48 |

57* |

|

149. |

Сыктывкар |

-42 |

-41 |

57 |

|

150. |

Троицко-Печорск |

-47 |

-46 |

57* |

|

151. |

Усть-Уса |

-47 |

-44 |

56* |

|

152. |

Усть-Цильма |

-46 |

-44 |

56* |

|

153. |

Усть-Щугор |

-53 |

-50 |

57* |

|

154. |

Ухта |

-46 |

-44 |

57* |

|

|

Костромская область |

|

|

|

|

155. |

Кострома |

-40 |

-35 |

58 |

|

156. |

Чухлома |

-41 |

-37 |

58* |

|

157. |

Щарья |

-40 |

-37 |

58* |

|

|

Краснодарский край |

|

|

|

|

158. |

Краснодар |

-27 |

-23 |

67 |

|

159. |

Сочи |

-9 |

-6 |

62 |

|

160. |

Тихорецк |

-28 |

-25 |

66* |

|

|

Красноярский край |

|

|

|

|

161. |

Агата |

-57 |

-55 |

56* |

|

162. |

Ачинск |

-49 |

-45 |

60 |

|

163. |

Байкит - Эвенкийский АО |

-55 |

-53 |

60* |

|

164. |

Боготол |

-46 |

-43 |

60* |

|

165. |

Богучаны |

-51 |

-49 |

61* |

|

166. |

Ванавара - Эвенкийский АО |

-57 |

-55 |

60* |

|

167. |

Вельмо |

-55 |

-54 |

60* |

|

168. |

Верхнеимбатск |

-56 |

-52 |

58* |

|

169. |

Волочанка |

-56 |

-53 |

54* |

|

170. |

Диксон - Таймырский АО |

-45 |

-44 |

43* |

|

171. |

Дудинка - Таймырский АО |

-53 |

-51 |

54* |

|

172. |

Енисейск |

-53 |

-49 |

60* |

|

173. |

Ессей - Эвенкийский АО |

-58 |

-56 |

55* |

|

174. |

Игарка |

-54 |

-53 |

56* |

|

175. |

Канск |

-48 |

-46 |

61* |

|

176. |

Кежма |

-54 |

-52 |

62* |

|

177. |

Ключи |

-45 |

-43 |

62* |

|

178 |

Красноярск |

-48 |

-44 |

60 |

|

179. |

Минусинск |

-46 |

-44 |

62* |

|

180. |

Таимба |

-55 |

-53 |

61* |

|

181. |

Троицкое |

-51 |

-50 |

61* |

|

182. |

Тура - Эвенкийский АО |

-59 |

-57 |

60* |

|

183. |

Туруханск |

-59 |

-56 |

57* |

|

184. |

Хатанга - Таймырский АО |

-55 |

-52 |

53* |

|

185. |

Челюскин, мыс |

-46 |

-44 |

40* |

|

|

Таймырский АО |

|

|

|

|

186. |

Ярцево |

-53 |

-50 |

60* |

|

|

Курганская область |

|

|

|

|

187. |

Курган |

-43 |

-41 |

61 |

|

|

Курская область |

|

|

|

|

188. |

Курск |

-32 |

-30 |

60 |

|

|

Липецкая область |

|

|

|

|

189. |

Липецк |

-34 |

-31 |

61 |

|

|

Ленинградская область |

|

|

|

|

190. |

Свирица |

-37 |

-34 |

58* |

|

191. |

Тихвин |

-37 |

-34 |

58* |

|

192. |

Санкт-Петербург |

-33 |

-30 |

58* |

|

|

Магаданская область |

|

|

|

|

193. |

Аркагала |

-56 |

-54 |

56* |

|

194. |

Брохово |

-41 |

-38 |

51* |

|

195. |

Магадан (Нагаева, бухта) |

-34 |

-32 |

49* |

|

196. |

Омсукчан |

-56 |

-53 |

55* |

|

197. |

Палатка |

-46 |

-41 |

55* |

|

198. |

Среднекан |

-58 |

-53 |

58* |

|

199 |

Сусуман |

-59 |

-57 |

56* |

|

|

Республика Марий Эл |

|

|

|

|

200. |

Йошкар-Ола |

-42 |

-39 |

59 |

|

|

Республика Мордовия |

|

|

|

|

201. |

Саранск |

-38 |

-34 |

61 |

|

|

Московская область |

|

|

|

|

202. |

Дмитров |

-36 |

-33 |

58* |

|

203. |

Кашира |

-36 |

-32 |

59* |

|

204. |

Москва |

-36 |

-32 |

59 |

|

|

Мурманская область |

|

|

|

|

205. |

Вайда-Руба |

-22 |

-20 |

50* |

|

206. |

Кандалакша |

-38 |

-34 |

55* |

|

207. |

Ковдор |

-45 |

-39 |

54* |

|

208. |

Краснощелье |

-41 |

-37 |

54* |

|

209. |

Ловозеро |

-40 |

-38 |

54* |

|

210. |

Мончегорск |

-40 |

-38 |

54* |

|

211. |

Мурманск |

-35 |

-32 |

51 |

|

212. |

Ниванкюль |

-46 |

-40 |

54* |

|

213. |

Пулозеро |

-44 |

-39 |

54* |

|

214. |

Пялица |

-32 |

-29 |

50* |

|

215. |

Териберка |

-26 |

-24 |

49* |

|

216. |

Терско-Орловский |

-29 |

-27 |

49* |

|

217. |

Умба |

-37 |

-33 |

54* |

|

218. |

Юкспор |

-31 |

-26 |

48* |

|

|

Нижегородская область |

|

|

|

|

219. |

Арзамас |

-40 |

-36 |

60* |

|

220. |

Выкса |

-38 |

-34 |

60* |

|

221. |

Нижний Новгород |

-38 |

-34 |

59* |

|

222. |

Новгородская область |

|

|

|

|

223. |

Новгород |

-38 |

-31 |

57 |

|

|

Новосибирская область |

|

|

|

|

224. |

Барабинск |

-44 |

-42 |

60* |

|

225. |

Болотное |

-43 |

-42 |

60* |

|

226. |

Карасук |

-42 |

-41 |

62* |

|

227. |

Кочки |

-45 |

-42 |

61* |

|

228. |

Купино |

-42 |

-41 |

61* |

|

229. |

Кыштовка |

-46 |

-43 |

60* |

|

230. |

Новосибирск |

-44 |

-42 |

60* |

|

231. |

Татарск |

-43 |

-41 |

60* |

|

232. |

Чулым |

-44 |

-42 |

60* |

|

|

Омская область |

|

|

|

|

233. |

Исиль-Куль |

-43 |

-40 |

60* |

|

234. |

Омск |

-42 |

-41 |

61* |

|

235. |

Тара |

-46 |

-43 |

59* |

|

236. |

Черлак |

-41 |

-40 |

62* |

|

|

Оренбургская область |

|

|

|

|

237. |

Оренбург |

-37 |

-36 |

65* |

|

|

Орловская область |

|

|

|

|

238. |

Орел |

-35 |

-31 |

60 |

|

|

Пензенская область |

|

|

|

|

239. |

Земетчино |

-37 |

-34 |

61 |

|

240. |

Пенза |

-35 |

-33 |

61 |

|

|

Пермская область |

|

|

|

|

241. |

Бисер |

-44 |

-40 |

57 |

|

242. |

Пермь |

-42 |

-39 |

59 |

|

|

Приморский край |

|

|

|

|

243. |

Анучино |

-35 |

-33 |

63* |

|

244. |

Астраханка |

-30 |

-29 |

61* |

|

245. |

Богополь |

-26 |

-25 |

61* |

|

246. |

Владивосток |

-27 |

-26 |

61* |

|

247. |

Дальнереченск |

-36 |

-34 |

62* |

|

248. |

Мельничное |

-39 |

-34 |

62* |

|

249. |

Партизанск |

-26 |

-24 |

61* |

|

250. |

Посьет |

-23 |

-22 |

61* |

|

251. |

Преображение |

-23 |

-21 |

59* |

|

252. |

Рудная Пристань |

-25 |

-23 |

59* |

|

253. |

Чугуевка |

-36 |

-35 |

63* |

|

|

Псковская область |

|

|

|

|

254. |

Великие Луки |

-34 |

-31 |

59* |

|

255. |

Псков |

-35 |

-31 |

58* |

|

|

Ростовская область |

|

|

|

|

256. |

Миллерово |

-31 |

-29 |

64* |

|

257. |

Ростов-на-Дону |

-29 |

-27 |

66* |

|

258. |

Таганрог |

-28 |

-26 |

64* |

|

|

Рязанская область |

|

|

|

|

259. |

Рязань |

-36 |

-33 |

60* |

|

|

Самарская область |

|

|

|

|

260. |

Самара |

-39 |

-36 |

62* |

|

|

Свердловская область |

|

|

|

|

261. |

Верхотурье |

-46 |

-42 |

59* |

|

262. |

Екатеринбург |

-42 |

-40 |

59* |

|

263. |

Ивдель |

-46 |

-43 |

58* |

|

|

Саратовская область |

|

|

|

|

264. |

Саратов |

-34 |

-33 |

64 |

|

|

Сахалинская область |

|

|

|

|

265. |

Александровск-Сахалинский |

-32 |

-30 |

56* |

|

266. |

Долинск |

-29 |

-27 |

58* |

|

267. |

Кировское |

-40 |

-39 |

57* |

|

268. |

Корсаков |

-25 |

-23 |

56* |

|

269. |

Курильск |

-21 |

-17 |

55* |

|

270. |

Макаров |

-27 |

-26 |

55* |

|

271. |

Невельск |

-20 |

-19 |

57* |

|

272. |

Ноглики |

-36 |

-35 |

55* |

|

273. |

Оха |

-34 |

-32 |

54* |

|

274. |

Погиби |

-34 |

-33 |

54* |

|

275. |

Поронайск |

-34 |

-31 |

55* |

|

276. |

Рыбновск |

-38 |

-36 |

54* |

|

277. |

Холмск |

-22 |

-21 |

57* |

|

278. |

Южно-Курильск |

-16 |

-15 |

54* |

|

279. |

Южно-Сахалинск |

-28 |

-26 |

59* |

|

|

Республика Северная Осетия |

|

|

|

|

280. |

Владикавказ |

-24 |

-20 |

62 |

|

|

Смоленская область |

|

|

|

|

281. |

Вязьма |

-35 |

-32 |

58* |

|

282. |

Смоленск |

-34 |

-31 |

58 |

|

|

Ставропольский край |

|

|

|

|

283. |

Арзгир |

-30 |

-26 |

67* |

|

284. |

Ставрополь |

-26 |

-23 |

64 |

|

|

Тамбовская область |

|

|

|

|

285. |

Тамбов |

-34 |

-32 |

62 |

|

|

Республика Татарстан |

|

|

|

|

286. |

Бугульма |

-40 |

-36 |

60* |

|

287. |

Елабуга |

-42 |

-38 |

61* |

|

288. |

Казань |

-41 |

-36 |

60 |

|

|

Тверская область |

|

|

|

|

289. |

Бежецк |

-38 |

-34 |

58* |

|

290. |

Тверь |

-37 |

-33 |

58 |

|

291. |

Ржев |

-37 |

-33 |

58* |

|

|

Томская область |

|

|

|

|

292. |

Александровское |

-49 |

-46 |

58* |

|

293. |

Колпашево |

-47 |

-45 |

59* |

|

294. |

Средний Васюган |

-47 |

-46 |

59* |

|

295. |

Томск |

-47 |

-44 |

62* |

|

296. |

Усть-Озерное |

-48 |

-47 |

62* |

|

|

Республика Тыва |

|

|

|

|

297. |

Кызыл |

-49 |

-48 |

62 |

|

|

Тульская область |

|

|

|

|

298. |

Тула |

-35 |

-31 |

60 |

|

|

Тюменская область |

|

|

|

|

299. |

Березово - Ханты-Мансийский АО |

-50 |

-48 |

56* |

|

300. |

Демьянское |

-47 |

-45 |

58* |

|

301. |

Кондинское - Ханты-Мансийский АО |

-47 |

-44 |

60* |

|

302. |

Леуши |

-46 |

-43 |

59* |

|

303. |

Марресаля |

-45 |

-44 |

47* |

|

304. |

Надым |

-53 |

-49 |

57* |

|

305. |

Октябрьское |

-47 |

-45 |

58* |

|

306. |

Салехард |

-48 |

-46 |

52 |

|

307. |

Сосьва |

-51 |

-48 |

58* |

|

308. |

Сургут - Ханты-Мансийский АО |

-48 |

-47 |

56 |

|

309. |

Тарко-Сале - Ямало-Ненецкий АО |

-53 |

-50 |

57* |

|

310. |

Тобольск |

-47 |

-43 |

59* |

|

311. |

Тюмень |

-45 |

-42 |

59 |

|

312. |

Угут |

-49 |

-46 |

59* |

|

313. |

Уренгой Ямало-Ненецкий АО |

-53 |

-50 |

54 |

|

314. |

Ханты-Мансийск |

-47 |

-45 |

57 |

|

|

Ханты - Мансийский АО |

|

|

|

|

|

Удмуртская Республика |

|

|

|

|

315. |

Глазов |

-42 |

-39 |

59* |

|

316. |

Ижевск |

-41 |

-38 |

59 |

|

317. |

Сарапул |

-41 |

-38 |

62* |

|

|

Ульяновская область |

|

|

|

|

318. |

Сурское |

-39 |

-36 |

61* |

|

319. |

Ульяновск |

-38 |

-36 |

61* |

|

|

Хабаровский край |

|

|

|

|

320. |

Аян |

-33 |

-31 |

52* |

|

321. |

Байдуков |

-37 |

-35 |

54* |

|

322. |

Бикин |

-38 |

-34 |

63* |

|

323. |

Бира |

-37 |

-35 |

62* |

|

324. |

Биробиджан |

-38 |

-34 |

62* |

|

325. |

Вяземский |

-38 |

-34 |

62* |

|

326. |

Гвасюги |

-39 |

-37 |

62* |

|

327. |

Гроссевичи |

-26 |

-25 |

55* |

|

328. |

Де-Кастри |

-30 |

-29 |

55* |

|

329. |

Джаорэ |

-36 |

-32 |

55* |

|

330. |

Екатерино-Никольское |

-34 |

-32 |

62* |

|

331. |

Комсомольск-на-Амуре |

-38 |

-37 |

61* |

|

332. |

Нижнетамбовское |

-40 |

-38 |

61* |

|

333. |

Николаевск-на-Амуре |

-41 |

-38 |

57* |

|

334. |

Облучье |

-40 |

-39 |

62* |

|

335. |

Охотск |

-38 |

-36 |

|

|

336. |

Им. Полины Осипенко |

-45 |

-43 |

52* |

|

337. |

Сизиман |

-30 |

-29 |

60* |

|

338. |

Советская Гавань |

-32 |

-30 |

56* |

|

339. |

Софийский Прииск |

-47 |

-45 |

57* |

|

340. |

Средний Ургал |

-43 |

-42 |

58* |

|

341. |

Троицкое |

-36 |

-34 |

62* |

|

342. |

Хабаровск |

-37 |

-34 |

62* |

|

343. |

Чумикан |

-35 |

-34 |

54* |

|

344. |

Энкэн |

-31 |

-30 |

53* |

|

|

Республика Хакассия |

|

|

|

|

345. |

Абакан |

-44 |

-42 |

62* |

|

346. |

Шира |

-43 |

-40 |

60* |

|

|

Челябинская область |

|

|

|

|

347. |

Челябинск |

-39 |

-38 |

60 |

|

|

Чеченская Республика |

|

|

|

|

348. |

Грозный |

-23 |

-22 |

67 |

|

|

Читинская область |

|

|

|

|

349. |

Агинское |

-42 |

-38 |

61* |

|

350. |

Акша |

-41 |

-38 |

61* |

|

351. |

Александровский Завод |

-43 |

-41 |

60* |

|

352. |

Борзя |

-45 |

-42 |

62* |

|

353. |

Дарасун |

-40 |

-37 |

60* |

|

354. |

Калакан |

-51 |

-49 |

61* |

|

355. |

Красный Чикой |

-44 |

-42 |

60* |

|

356. |

Могоча |

-47 |

-45 |

60* |

|

357. |

Нерчинск |

-48 |

-46 |

62* |

|

358. |

Нерчинский Завод |

-45 |

-43 |

61* |

|

359. |

Средний Калар |

52 |

-50 |

60* |

|

360. |

Тунгокочен |

-48 |

-46 |

60* |

|

361. |

Тупик |

-50 |

-46 |

60* |

|

362. |

Чара |

-50 |

-49 |

59* |

|

363. |

Чита |

-44 |

-41 |

61 |

|

|

Чувашская Республика - Чувашия |

|

|

|

|

364. |

Порецкое |

-40 |

-36 |

60* |

|

365. |

Чебоксары |

-40 |

-36 |

60* |

|

|

Чукотский АО (Магаданская область) |

|

|

|

|

366. |

Анадырь |

-43 |

-42 |

50* |

|

367. |

Марково |

-52 |

-50 |

55* |

|

368. |

Островное |

-57 |

-53 |

55* |

|

369. |

Усть-Олой |

-57 |

-54 |

55* |

|

370. |

Эньмувеем |

-54 |

-51 |

54* |

|

|

Республика Саха (Якутия) |

|

|

|

|

371. |

Алдан |

-48 |

-44 |

58* |

|

372. |

Аллах-Юнь |

-57 |

-56 |

58* |

|

373. |

Амга |

-59 |

-58 |

61* |

|

374. |

Батамай |

-58 |

-56 |

59* |

|

375. |

Бердигястях |

-58 |

-57 |

60* |

|

376. |

Булга |

-57 |

-55 |

61* |

|

377. |

Верхоянск |

-63 |

-61 |

58* |

|

378. |

Вимойск |

-58 |

-56 |

60* |

|

379. |

Витим |

-56 |

-54 |

61* |

|

380. |

Воронцово |

-55 |

-53 |

53* |

|

381. |

Джалинда |

-62 |

-59 |

55* |

|

382. |

Джарджан |

-58 |

-55 |

56* |

|

383. |

Джикимда |

-56 |

-54 |

62* |

|

384. |

Дружина |

-57 |

-56 |

55* |

|

385. |

Кюсюр |

-62 |

-60 |

58* |

|

386. |

Жиганск |

-57 |

-55 |

57* |

|

387. |

Зырянка |

-54 |

-53 |

57* |

|

388. |

Исить |

-53 |

-52 |

60* |

|

389. |

Иэма |

-61 |

-60 |

55* |

|

390. |

Крест-Хальджай |

-59 |

-58 |

60* |

|

391. |

Кюсюр |

-58 |

-56 |

53* |

|

392. |

Ленск |

-55 |

-53 |

60* |

|

393. |

Нагорный |

-48 |

-46 |

58* |

|

394. |

Нера |

-62 |

-60 |

58* |

|

395. |

Нюрба |

-58 |

-56 |

60* |

|

396. |

Нюя |

-56 |

-53 |

62* |

|

397. |

Оймякон |

-63 |

-62 |

57* |

|

398. |

Олекминск |

-55 |

-52 |

61* |

|

399. |

Оленек |

-62 |

-59 |

57* |

|

400. |

Охотский Перевоз |

-58 |

-57 |

60* |

|

401. |

Сангар |

-53 |

-52 |

59* |

|

402. |

Саскылах |

-57 |

-54 |

53* |

|

403. |

Среднеколымск |

-54 |

-53 |

55* |

|

404. |

Сунтар |

-56 |

-54 |

60* |

|

405. |

Сухана |

-60 |

-59 |

57* |

|

406. |

Сюльдюкар |

-61 |

-58 |

60* |

|

407. |

Сюрен-Кюель |

-51 |

-50 |

55* |

|

408. |

Токо |

-55 |

-53 |

58* |

|

409. |

Томмот |

-56 |

-54 |

61* |

|

410. |

Томпо |

-59 |

-58 |

59* |

|

411. |

Туой-Хая |

-58 |

-55 |

59* |

|

412. |

Тяня |

-55 |

-53 |

62* |

|

413. |

Усть-Мая |

-58 |

-56 |

60* |

|

414. |

Усть-Миль |

-55 |

-54 |

61* |

|

415. |

Усть-Мома |

-62 |

-60 |

58* |

|

416. |

Чульман |

-55 |

-52 |

59* |

|

417. |

Чурапча |

-61 |

-59 |

61* |

|

418. |

Шелагонцы |

-61 |

-59 |

58* |

|

419. |

Эйск |

-56 |