| Информационная система |  |

МИНИСТЕРСТВО ТРУДА И СОЦИАЛЬНОГО РАЗВИТИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЦЕНТРАЛЬНОЕ БЮРО НОРМАТИВОВ ПО ТРУДУ

МЕЖОТРАСЛЕВЫЕ

УКРУПНЕННЫЕ НОРМАТИВЫ ВРЕМЕНИ

НА РАБОТЫ, ВЫПОЛНЯЕМЫЕ

НА

ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКАХ

(ЕДИНИЧНОЕ И МЕЛКОСЕРИЙНОЕ ПРОИЗВОДСТВО)

Москва 2003

Межотраслевые укрупненные нормативы времени на работы, выполняемые на токарно-винторезных станках, утверждены постановлением Министерства труда и социального развития Российской Федерации от 21 января 2000 г. № 6.

Нормативы разработаны Центральным бюро нормативов по труду Министерства труда и социального развития Российской Федерации и Проектно-технологическим и экспериментальным Государственным предприятием «Институт Белоргстанкинпром» Министерства промышленности Республики Беларусь с учетом мнения Федерации Независимых Профсоюзов России и Российского союза промышленников и предпринимателей.

Нормативы времени содержат карты неполного штучного времени, подготовительно-заключительного на партию деталей, вспомогательного на установку и снятие детали, поправочные коэффициенты на неполное штучное время, в зависимости от групп обрабатываемых материалов и их твердости, марки режущего инструмента, а также поправочные коэффициенты на штучное время в зависимости от размера партии обрабатываемых деталей.

Нормативами охвачены работы по наружному точению, растачиванию отверстий, отрезанию, прорезанию наружных пазов в отверстиях, нарезанию резьбы, сверлению, рассверливанию, зенкерованию и развертыванию отверстий, обработке фасонных поверхностей на токарно-винторезных станках различной мощности. Нормативами предусмотрена обработка серого чугуна, стали конструкционной углеродистой, легированной, коррозионностойкой жаропрочной, медных и алюминиевых сплавов, эбонита.

В нормативах содержатся карты неполного штучного времени на обработку инструментами из быстрорежущей стали, в том числе с износостойким покрытием и инструментами с пластинами из твердых сплавов.

В нормативы времени включены приложения, содержащие: режимы резания и вспомогательное время, связанное с переходом, принятые при расчете неполного штучного времени; рекомендации по выбору марок инструментальных материалов; механические свойства обрабатываемых материалов; значения припусков на механическую обработку и др.

Нормативы разработаны с учетом действующих ГОСТов.

«Межотраслевые укрупненные нормативы времени» рекомендуются для расчета норм времени на работы, выполняемые в условиях единичного и мелкосерийного типов производства в механических цехах (участках) машиностроительных и металлообрабатывающих организаций, независимо от их организационно-правовых форм, ведомственной принадлежности и форм собственности.

1. ОБЩАЯ ЧАСТЬ

1.1. Межотраслевые укрупненные нормативы времени на работы, выполняемые на токарно-винторезных станках (Единичное и мелкосерийное производство)1 разработаны на следующие виды работ: наружное точение, растачивание, прорезание пазов, нарезание метрической резьбы, сверление, рассверливание, зенкерование и развертывание отверстий при обработке деталей из чугуна, стали, эбонита, медных и алюминиевых сплавов различных марок инструментами из быстрорежущей стали Р6М5, в том числе с износостойким покрытием, и с пластинами из твердых сплавов ВК6, ВК8, Т5К10 и Т15К6.

1Далее - Нормативы времени

Нормативы времени содержат нормативные карты подготовительно-заключительного времени, вспомогательного времени на установку и снятие детали, укрупненные нормативы неполного штучного времени на рабочий ход или на поверхность для различных видов работ, а также следующий справочный материал: режимы резания и вспомогательное время, связанное с переходом, принятые при разработке нормативов неполного штучного времени, данные о механических свойствах обрабатываемых материалов, припуски на механическую обработку, предназначенные для оперативного использования при расчете норм.

1.2. В основу разработки нормативов времени положены:

- Общемашиностроительные нормативы режимов резания. Справочник в 2-х томах. Том 1. М., Машиностроение, 1991;

- данные фотохронометражных наблюдений;

- паспортные данные металлорежущих станков;

- результаты анализа трудового процесса, рациональные методы труда и организация рабочих мест;

Федеральный закон Российской Федерации «Об основах охраны труда в Российской Федерации» (Собрание законодательства Российской Федерации, 1999, № 29, ст. 3702).

- Рекомендации по организации работы службы охраны труда в организации, утвержденные постановлением Минтруда России 8 февраля 2000 г. № 14.

- действующие ГОСТы.

1.3. Нормативы времени рекомендуются для расчета норм времени на работы, выполняемые в машиностроительных и металлообрабатывающих организациях в условиях единичного и мелкосерийного типов производства независимо от их организационно-правовых форм, ведомственной принадлежности и форм собственности.

Единичное и мелкосерийное производство характеризуются широкой номенклатурой изготавливаемых изделий и малым объемом их выпуска.

На рабочих местах выполняются редко повторяющиеся операции, работа производится мелкими партиями, технологическая документация оформляется, в основном, в виде маршрутных карт. Для трудоемких деталей, изготовление которых носит серийный характер, разрабатываются маршрутно-операционные карты.

Обработка деталей производится на универсальном оборудовании с применением универсальных и нормализованных приспособлений и инструментов.

Наряды на работу, чертежи и технологическую документацию получает исполнитель.

Заготовки на рабочее место доставляются вспомогательными рабочими.

Заточка инструмента производится централизованно, получение и доставка инструмента на рабочее место осуществляется исполнителем.

Тип производства характеризуется коэффициентом закрепления операций (Кз.о.) в соответствии с ГОСТом 14.004-83. Коэффициент закрепления операций определяется как отношение всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. При мелкосерийном производстве:

20 < Кз.о.. ≤ 40,

При единичном производстве величина Кз.о. не регламентируется.

1.4. Норма времени на выполнение станочной операции (Нвр) определяется по формуле:

(1)

(1)

где Тш - норма штучного времени, мин.

tп.з. - подготовительно-заключительное время, мин.

q - число деталей в партии.

Норма штучного времени (Тш) определяется суммированием времени на установку и снятие детали и неполного штучного времени на обработку поверхностей с учетом числа рабочих ходов по формуле:

![]() (2)

(2)

где

tв.у. - норматив вспомогательного времени на установку и снятие детали, мин.;

![]() - неполное штучное время на

рабочий ход, мин.;

- неполное штучное время на

рабочий ход, мин.;

i - число рабочих ходов;

![]() - коэффициент к норме штучного времени в

зависимости от числа деталей в партии;

- коэффициент к норме штучного времени в

зависимости от числа деталей в партии;

Расчет норм времени производится по предварительно разработанному маршрутному или маршрутно-операционному технологическому процессу с указанием в нем обрабатываемых поверхностей, их размеров и характера обработки.

1.4.1. Нормативы подготовительно-заключительного времени предусматривают выполнение следующих работ:

- получение наряда, технологической документации, инструментов и приспособлений;

- ознакомление с работой, чертежом и получение инструктажа;

- получение недостающих на рабочем месте инструментов и приспособлений;

- подготовку рабочего места, наладку и переналадку оборудования, инструментов и приспособлений;

- снятие инструментов и приспособлений по окончании обработки партии деталей и другие подготовительно заключительные работы, связанные с изготовлением данной партии деталей.

Нормативы подготовительно-заключительного времени даны на укрупненные комплексы приемов работы.

В картах приведены также нормативы времени на выполнение дополнительных приемов подготовительно-заключительной работы, которые могут иметь место.

В нормативах подготовительно-заключительного времени учтена степень сложности подготовки к работе: простая, средняя и сложная.

При простой подготовке требуется ознакомление с чертежом и технологическим процессом; работа выполняется без частичных переналадок.

При подготовке средней сложности требуется изучение чертежа и технологического процесса; необходимо получение краткого инструктажа от мастера; производится одна частичная переналадка оборудования в процессе обработки партии деталей.

При сложной подготовке требуется изучение чертежа и технологического процесса; необходим подробный инструктаж от мастера; производятся две-три частичные переналадки оборудования.

При выполнении однотипных операций по обработке конструктивно-сходных деталей, подготовительно-заключительное время должно быть уменьшено по сравнению с нормативным на 30 - 50 %.

1.4.2. В нормативах вспомогательного времени на установку и снятие детали предусмотрены типовые способы установки, выверки и крепления детали.

Время на установку и снятие детали приведено укрупненно на технологические комплексы приемов при работе со штучными заготовками. В состав комплексов включены следующие основные приемы:

- установить деталь, выверить и закрепить ее;

- включить и выключить вращение шпинделя;

- открепить деталь;

- снять деталь со станка, транспортировать ее на место;

- очистить приспособление от стружки.

Кроме перечисленных приемов в состав комплексов включены также приемы.

- При работе с мостовым краном - вызвать кран, застропить деталь и отстропить деталь;

- При работе с оправкой - установить и снять оправку с деталью;

- При работе с оградительным кожухом - установить и снять оградительный кожух.

Установка и снятие детали массой до 20 кг производится вручную, а свыше 20 кг с помощью подъемно-транспортного оборудования.

В нормативах предусматривается применение двух видов подъемно-транспортного оборудования:

- мостового крана;

- подъемника при станке (или группе станков).

В нормативной карте дано время на работу с мостовым краном. Оно учитывает время на вызов крана в размере 1,5 мин. При работе с подъемником это время необходимо вычитать.

В целях упрощения расчетов время на установку и снятие детали приведено с учетом времени на обслуживание рабочего места, отдых и личные потребности.

1.4.3. Нормативы неполного штучного времени включают:

- основное время;

- вспомогательное время, связанное с переходом;

- вспомогательное время на изменение режима работы станка и смену инструмента;

- время на обслуживание рабочего места, отдых и личные потребности.

Основное время определено в расчете не на конкретный станок, а на группу аналогичных по мощности станков, так как при сравнительно большой номенклатуре моделей рассчитывать нормативы с учетом выполнения работы на конкретном станке нецелесообразно.

Глубина резания принята с учетом припуска на обработку соответственно действующим ГОСТам: ГОСТу 26645-85 на отливки из металлов и сплавов и ГОСТу 7062-90 на поковки из углеродистой и легированной стали, изготавливаемые ковкой на прессах.

В картах нормативов для каждого диаметра обрабатываемой поверхности приводятся различные значения глубины резания, что дает возможность рассчитать норму времени при оптимальном числе рабочих ходов.

Режимы резания установлены применительно к условиям обработки универсальными режущими инструментами из наиболее часто применяемых марок инструментальных материалов на распространенном в единичном и мелкосерийном производстве оборудовании. При этом учитывались мощность станка, прочность режущего инструмента, прочность и жесткость системы «станок-приспособление-инструмент-деталь» и другие факторы.

При черновой обработке режимы резания установлены с учетом обработки по корке. При обработке отверстий скорость резания принята с поправочными коэффициентами в зависимости от диаметра обрабатываемого отверстия (табл. 1).

Поправочные коэффициенты на скорость резания

|

Диаметр обрабатываемого отверстия, мм |

До 75 |

76...150 |

151…250 |

Св. 250 |

|

|

Поправочный коэффициент |

0,8 |

0,9 |

0,95 |

|

При нарезании резьбы в упор основное время определялось с учетом времени вывода резца и обратного хода.

Приведенные в картах неполного штучного времени и в приложениях 1-3 режимы резания следует рассматривать, как справочные материалы, которые могут быть использованы для инструктажа рабочих-станочников.

Неполное штучное время в нормативах приведено на один рабочий ход применительно к различным значениям глубины резания.

При прорезании пазов, нарезании резьбы, развертывании отверстий, точении фасонных поверхностей, накатывании рифлений и т.п. неполное штучное время дано на поверхность с учетом числа рабочих ходов, указанных в нормативных картах.

Вспомогательное время, связанное с переходом, входящее в состав неполного штучного времени, содержит постоянно повторяющиеся приемы работы. Наряду с повторяющимися приемами с каждым рабочим ходом, учтены нерегулярно повторяющиеся приемы вспомогательного времени (изменение режима работы, смена инструмента, включение охлаждения и т.д.).

Время на обслуживание рабочего места, на отдых и личные потребности включено в неполное штучное время в соответствии с табл. 2.

Время на обслуживание рабочего места, отдых и личные потребности

|

Наименование станков |

Время в процентах от оперативного времени |

|

|

на обслуживание рабочего места |

на отдых и личные потребности |

|

|

Токарно-винторезные |

4 |

4 |

Для отличных от принятых при расчете нормативов, технологических условий в картах приводятся поправочные коэффициенты на неполное штучное время, учитывающие другие условия выполнения работ.

1.5. При внедрении на предприятиях более прогрессивной, чем это предусмотрено в настоящих нормативах, организации труда, технологии выполнения работ, более эффективного оборудования, механизмов, оснастки и т.п., следует разрабатывать и вводить в установленном порядке местные нормативы времени, соответствующие более высокой производительности труда.

При установлении на предприятиях норм времени на основе рекомендуемых нормативов тарификация работ и профессий рабочих должна производиться по Единому тарифно-квалификационному справочнику работ и профессий рабочих, выпуск 2, раздел «Механическая обработка металлов и других материалов», утвержденному Постановлением Министерства труда и социального развития Российской Федерации от 15 ноября 1999 г. № 45.

1.6. Пример расчета нормы времени

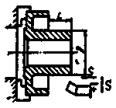

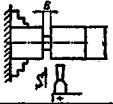

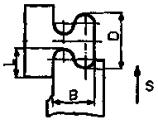

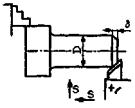

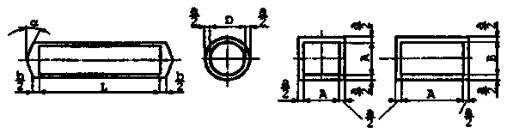

Рис. 1.1

1.6.1. Исходные данные:

1) Станок - токарно-винторезный, модель 1К62, Nд 10 кВт.

2) Деталь - шпиндель.

3) Обрабатываемый материал - сталь 45, 210 НВ.

4) Масса детали - 85 кг, масса заготовки - 160 кг.

5) Операция - обработка по чертежу с припуском на шлифование по наружному диаметру, нарезание резьбы с двух сторон.

6) Заготовка - поковка.

7) Припуск на обработку - 6 мм.

8) Способ установки детали - в центрах с надеванием хомутика.

9) Режущий инструмент - резец проходной для черновой обработки с пластиной Т15К10, резец проходной для чистовой обработки с пластиной Т15К6, резец подрезной с пластиной Т15К6, резец прорезной с пластиной Т15К6, резец галтельный с пластиной Т15К6, резец резьбовой из стали Р6М5.

10) Число деталей в партии - 5 шт.

1.6.2. Определение подготовительно-заключительного времени

Подготовительно-заключительное время определяется по карте 2. По технологическому процессу работа выполняется в четыре технологические установки. В процессе работы при переходе к выполнению каждой последующей установки производится частичная переналадка станка, вызывающая смену инструмента и изменение режима работы.

Подготовительно-заключительное время на наладку средней сложности принимается равным 17 мин.

1.6.3. Определение времени на установку и снятие детали

Время на установку и снятие детали определяется по карте 5. При установке и снятии заготовки массой 160 кг в центрах с надеванием хомутика время на установку и снятие заготовки равно 7,5 мин (карта 5, поз. 2). При переустановке заготовки принимается коэффициент К = 0,7 согласно примечанию 1 карты 5.

1.6.4. Определение неполного штучного времени на обработку поверхности

1) Неполное штучное время на обработку поверхностей 5, 2, 6, 4 устанавливается в соответствии с технологическим процессом и составляет 5,39 мин.

2) Неполное штучное время на обработку поверхностей 16, 13, 11, 9, 7, 14, 8 составляет 14,17 мин.

3) Неполное штучное время на обработку поверхностей 2, 5, 4, 6, 3, 1 составляет 26,2 мин.

4) Неполное штучное время на обработку поверхностей 16, 13, 11, 9, 7, 8, 17, 14, 15, 10, 12 составляет 24,85 мин.

Таким образом, неполное штучное время на обработку вала составляет:

tн.ш. = 5,39 + 14,17 + 26,2 + 24,85 = 70,61 мин;

Время на установку и снятие детали составляет:

tв.у1 = 7,5 мин - карта 5, поз. 2;

tв.у2 = 7,5 ∙ 0,7 = 5,25 - карта 5, поз. 2, примечание 1;

tв.у3 = 7,5 ∙ 0,7 = 5,25 - карта 5, поз. 2, примечание 1;

tв.у4 = 7,5 ∙ 0,7 = 5,25 - карта 5, поз. 2, примечание 1;

Итого: 23,25 мин.

Порядок расчета нормы времени приводится ниже.

1.6.5. Определение нормы времени

|

Содержание работы |

Параметр шероховатости Rz, мкм |

Длина обработки l, мм |

Глубина резания t, мм до |

Табличное время, мин |

Номер карты |

|

А. Установить и снять деталь |

|

|

|

7,5 |

5 |

|

1. Обточить пов. 5 до 1 Ø 23 |

80 |

123 |

4 |

2,25 |

36 |

|

2. Обточить пов. 2 до Ø 103 |

80 |

85 |

4 |

1,55 |

36 |

|

3. Подрезать пов. 6 в р-р 124 |

80 |

15 |

4 |

0,81 |

36 |

|

4. Подрезать пов. 4 в р-р 84 |

80 |

10 |

2 |

0,78 |

36 |

|

Б. Переустановить |

7,5 ´ 0,7 = 5,25 |

5 |

|||

|

5. Обточить пов. 16 до Ø 74 |

80 |

50 |

4 |

0,83 |

36 |

|

6. Обточить пов. 13 до Ø 103 |

80 |

300 |

4 |

3,8 |

36 |

|

7. Обточить пов. 11 до Ø 113 |

80 |

255 |

4 |

3,3 |

36 |

|

8. Обточить пов. 9 до Ø 123 |

80 |

250 |

4 |

3,85 |

36 |

|

9. Обточить пов. 7 до Ø 153 |

80 |

26 |

4 |

0,98 |

36 |

|

10. Подрезать пов. 14 в р-р 49 |

80 |

20 |

2 |

0,6 |

36 |

|

11. Подрезать пов. 8 в р-р 147 |

80 |

15 |

2 |

0,81 |

36 |

|

В. Переустановить |

7,5 ´ 0,7 = 5,25 |

5 |

|||

|

12. Обточить пов. 2 до Ø |

40 |

80 |

1,5 |

1,15 |

41 |

|

13. Обточить пов. 5 до Ø 120,6 |

40 |

40 |

1,2 |

135 |

41 |

|

14. Подрезать пов. 4 в р-р 85 |

40 |

10 |

1,5 |

1,2 |

41 |

|

15. Подрезать пов. 6 в р-р 125 |

40 |

15 |

1,0 |

1,25 |

41 |

|

16. Прорезать пов. 3 до Ø 90 |

80 |

5 |

5 |

0,9 |

50 |

|

17. Обточить пов. 1 3×45 |

40 |

4 |

3 |

0,35 |

73 |

|

18. Нарезать резьбу М100 × 4, пов. 2 (с полем допуска 8g) |

|

80 |

|

20 |

60 |

|

Г. Переустановить |

7,5 ´ 0,7 = 5,25 |

5 |

|||

|

19. Обточить пов. 16 до Ø |

80 |

50 |

1 |

0,85 |

41 |

|

20. Обточить пов. 13 до Ø 100,6 |

40 |

300 |

1,2 |

2,45 |

41 |

|

21. Обточить пов. 11 до Ø 110,6 |

40 |

255 |

1,2 |

2,8 |

41 |

|

22. Обточить пов. 9 до Ø 120,6 |

40 |

250 |

1,2 |

2,8 |

41 |

|

23. Обточить пов. 7 до Ø 150,6 |

40 |

22 |

1,2 |

1,25 |

41 |

|

24. Подрезать пов. 8 в р-р 20 |

40 |

15 |

2 |

1,25 |

41 |

|

25. Обточить пов. 17 2×45 |

40 |

3 |

2 |

0,3 |

73 |

|

26. Подрезать пов. 14 в р-р 50 |

40 |

16 |

1 |

0,8 |

41 |

|

27. Подрезать пов. 15 до Ø 68 |

40 |

2 |

3 |

0,8 |

50 |

|

28. Проточить галтели в углах пов. 8, 10, 12 |

|

|

|

0,7 ´ 2 + 0,65 = 2,05 |

73 |

|

29. Нарезать резьбу М72 ´ 4 пов. 16 |

|

50 |

|

9,5 |

60 |

Итого 70,61 + 23,25 = 93,86 мин

Тш = 93,86 ∙ 1 ∙ 1= 93,86 мин,

где 1 - коэффициент на партию деталей;

1 - коэффициент на многостаночное обслуживание (из карты 1).

|

1.6.6. Карта расчета нормы времени А. Время на обработку поверхности детали |

|||||||||||||||||||

|

№ позиции |

Наименование переходов |

Номер обрабатываемой поверхности |

Итого |

||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|||

|

Время, мин |

|||||||||||||||||||

|

1 |

Обтачивание и подрезание шеек вала и торцов |

- |

1,55 |

- |

0,78 |

2,25 |

0,81 |

0,98 |

0,81 |

3,85 |

- |

3,3 |

- |

3,8 |

0,6 |

- |

0,83 |

- |

19,56 |

|

2 |

Обтачивание и подрезание шеек вала торцов с припуском на шлифование |

- |

1,15 |

- |

1,20 |

1,35 |

1,25 |

1,25 |

1,25 |

2,8 |

- |

2,8 |

- |

2,45 |

0,8 |

0,8 |

0,85 |

- |

17,95 |

|

3* |

Подрезание и центрование торцов с двух сторон, сверление и рассверливание сквозного отверстия |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

4 |

Прорезание канавок для выхода резьбы |

- |

- |

0,9 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,9 |

|

5 |

Нарезание резьбы |

- |

20 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

9,5 |

- |

29,5 |

|

6 |

Обтачивание галтелей и фасок |

0,35 |

- |

- |

- |

- |

- |

- |

0,7 |

- |

0,7 |

- |

0,65 |

- |

- |

- |

- |

0,30 |

2,7 |

|

|

Итого |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70,61 |

|

|

Б. Время на установку и снятие детали |

||||||||||||||||||

|

7 |

Установка, снятие и переустановка детали |

7,5 + (7,5 ∙ 0,7 ∙ 3) = 23,25 мин |

|||||||||||||||||

Всего Тш = 70,61 + 23,25 = 93,86 мин

![]()

*Подрезание и центрование торцов с двух сторон, сверление и рассверливание сквозного отверстия шпинделя выполняются как отдельные операции на другом станке и в норму штучного времени при работе на данном станке не включены.

2. ХАРАКТЕРИСТИКА ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ

Нормативы времени рассчитаны для применения при нормировании работ, выполняемых на оборудовании отечественного производства, широко распространенного на предприятиях.

К числу распространенных конструкций относятся станки токарные - 16К20, 1К62, 1А616, 1Д63, 16К30, 1М63 и другие.

|

Модели токарно-винторезных станков |

Наибольший диаметр обрабатываемого изделия над станиной, мм, до |

Мощность Nд, кВт |

Частота вращения шпинделя, об/мин |

|

1А62 |

400 |

7 |

n = 11,5 ÷ 1200 |

|

1К62 |

400 |

10 |

n = 12,5 ÷ 2000 |

|

1А625 |

500 |

10 |

n = 11,5 ÷ 2000 |

|

1А616 |

320 |

4,5 |

n = 11,2 ÷ 2240 |

|

1Д63 |

615 |

7,8 |

n = 9,3 ÷ 485 |

|

16К20 |

400 |

10 |

n = 12,5 ÷ 1600 |

|

16К30 |

630 |

18,5 |

n = 8 ÷ 1600 |

|

1М63 |

630 |

13 |

n = 10 ÷ 1250 |

3. ОРГАНИЗАЦИЯ ТРУДА

3.1. Оснащение рабочего места. На участке станочных работ рабочее место должно быть оснащено всем необходимым в соответствии с требованиями производственного (технологического) процесса, условиями выполнения работы и с соблюдением нормативных правовых актов по охране труда.

Оснащение рабочего места включает основное и вспомогательное оборудование, технологическую и организационную оснастку, тару, средства индивидуальной и коллективной защиты. Оно должно соответствовать характеру выполняемых на нем работ, обеспечивать экономию трудовых затрат и быть безопасным. Участок обработки тяжелых деталей должен быть оснащен подъемно-транспортным оборудованием. Освещение рабочего места должно быть достаточным. Требуемая освещенность определяется характером выполняемой работы и действующими санитарными нормами.

3.1.1. Технологическая оснастка. Номенклатура инструментария на рабочем месте определяется типом производства, технологическими процессами и характером выполняемых работ, а его количество должно обеспечивать бесперебойную работу в течение смены.

Набор инструментария, постоянно хранимого на рабочем месте, должен включать нормализованный и универсальный инструмент, приспособления и средства ухода за оборудованием.

Порядок размещения на рабочем месте инструментария определяется внутренней планировкой ящиков инструментальной тумбочки или шкафа. Окончательный вариант внутренней планировки определяется размером и количеством инструмента на конкретном рабочем месте. Кроме того, необходимо предусматривать резервные места на случай хранения специального инструмента.

Ящики, предназначенные для хранения режущего и вспомогательного инструмента, должны быть укомплектованы по секциям с помощью переставных перегородок. Измерительный инструмент укладывается в ложементы соответствующей конфигурации. Дно ящиков в секциях и углубления ложементов рекомендуется окрашивать в различные цвета, способствующие быстрому нахождению инструмента.

3.1.2. Организационная оснастка. Рабочие места станочников обеспечиваются организационной оснасткой в соответствии с типовыми рекомендациями. При этом, обязательным условием является оснащение участков и цехов однотипной оргоснасткой. Комплект оргоснастки должен быть минимально необходимым. В отдельных случаях, обусловленных конкретными условиями или технологическими процессами, рабочие места могут быть обеспечены и другими видами оргоснастки.

В первую очередь рекомендуется использовать оргоснастку централизованного производства, а при ее отсутствии изготовлять по чертежам, рекомендуемым в типовых проектах.

3.1.3. Тара. Для межоперационного транспортирования и хранения на рабочих местах заготовок, полуфабрикатов и деталей применяется тара с унифицированными размерами, обеспечивающими сохранность грузов, возможность транспортирования верхним и напольным транспортом, а также многоярусное хранение. Количество тары, необходимое для обслуживания рабочих мест, определяется по формуле:

Z = Р ´ В,

где:

Z - количество тары, необходимое для обслуживания рабочих мест, шт.;

Р - количество рабочих мест, обслуживаемых тарой;

В - количество единиц тары, необходимое для каждого рабочего места.

Величина В колеблется в пределах: для крупной тары - 1...5; для мелкой тары - 2...3.

Подача деталей на рабочее место производится внутрицеховым транспортом.

3.2. Планировка рабочего места

Планировки рабочих мест выполняются с учетом обеспечения необходимых условий для нормальной организации труда рабочего. При разработке планировок учитывается: характер выполняемых работ, габариты обрабатываемых деталей, характеристики трудовых движений рабочего. Взаимное расположение оборудования и оргоснастки увязывается по размерам.

Местоположение оргоснастки может изменяться по отношению к типовым решениям с учетом конкретных условий производства, при этом размещение на рабочем месте основного, вспомогательного оборудования и оргоснастки должно обеспечить возможность беспрепятственного подъезда средств внутрицехового и межоперационного транспорта; свободный доступ к зонам, требующим профилактического осмотра и ремонта; хороший обзор шкал и приборов; досягаемость органов управления.

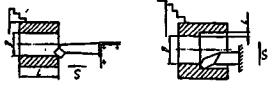

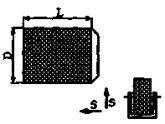

Ниже приведен пример типовой планировки рабочего места токаря (рис. 3.1.), перечень оргоснастки на рабочем месте токаря (табл. 3).

1См: Типовые проекты организации труда на рабочих местах станочников. М., Оргстанкинпром, 1988.

3.2. Типовая планировка рабочего места токаря.

Токарно-винторезные станки (наибольший диаметр обрабатываемого изделия X межцентровое расстояние 320Х710 + 630Х1400 мм)

1 - тумбочка инструментальная двухсекционная С3746.05; 2 - стол приемный С3705.23; 3 - стеллаж-подставка СД3702.10А1; 4 - тара производственная; 5 - планшет для чертежей СД3750.04; 6 - решетка под ноги рабочему.

1Предназначен для складирования крупногабаритных деталей или тары с деталями для второй смены. Местоположение определяется конкретными условиями.

Перечень оргоснастки на рабочем месте токаря.

|

Наименование |

Обозначение |

Габарит, мм |

Количество оргоснастки на рабочем месте, у токарных станков ØХРМЦ: 320X710 + 630X1400 |

|

Тумбочка инструментальная двухсекционная |

С3746.05 |

900 × 500 × 1000 |

1 |

|

Стол приемный |

С3705.23 |

960 × 650 × 800 |

1 |

|

Планшет дм чертежей |

СД3750.04 |

- |

1 |

|

Тара производственная |

- |

- |

2 |

|

Решетка под ноги рабочему |

Без чертежа |

- |

1 |

|

Стеллаж-подставка |

СД3702.10А |

1250 × 750 × 300 |

1 |

Рабочее место токаря оснащается тумбочкой инструментальной для двухсменной работы, в каждом отделении которой хранится постоянный набор инструментов и средств по уходу за оборудованием, а также приемным столиком. На верхней полке приемного столика устанавливается тара для заготовок и готовых деталей, а на нижней полке могут храниться принадлежности и приспособления. Перечень инструмента, хранимого в ящиках инструментальной тумбочки приведен в табл. 4. Чертежи обрабатываемой детали размещаются на планшете, закрепленном с задней стороны тумбочки.

3.3. Оргоснастка рабочих мест.

Оснащение рабочих мест станочников оргоснасткой (инструментальными тумбочками, приемными столами и т.п.) должно проводиться на основе типовых конструкций.

Специальная оргоснастка проектируется в исключительных случаях, если по тем или иным причинам не подходит типовая.

Ниже приведены отдельные конструкции типовой оргоснастки.

Рис. 3.2. Тумбочка инструментальная двухсекционная С3746.05

Собирается из унифицированных элементов. Предназначена для оснащения рабочих мест станочников.

Габаритные размеры, мм, 900 × 500 × 100

Масса, кг, 80

Внутренняя планировка инструментальной тумбочки токаря

Высота ящиков 100 мм Ящик № 1 Ящик № 2

Ящик № 3 Ящик № 4 Ящик № 5

Ящик № 6 Ящик № 7 Ящик № 8

Перечень инструмента, хранимого в ящиках инструментальной тумбочки токаря.

|

Номер ящика |

Вид инструмента (предметов) |

Перечень инструмента (предметов) |

|

1 |

- |

Техническая документация, очки защитные, личные вещи рабочего |

|

2 |

Измерительный инструмент |

Штангенциркули, линейка измерительная металлическая, инструмент для обслуживания станка |

|

3 |

Режущий инструмент |

Резцы токарные проходные, подрезные, расточные, прорезные, отрезные |

|

4 |

То же |

Сверла центровочные комбинированные, зенковки центровочные, зенкеры цельные, зенкеры, оснащенные пластинками из твердого сплава; развертки машинные |

|

5 |

Вспомогательный инструмент |

Центры, полуцентры, втулки переходные, напильники |

|

6 |

То же |

Упор жесткий продольного хода, втулки переходные, клинья к инструменту с коническим хвостовиком, кулачки, хомутики, патроны, прокладки под резцы |

|

7 |

Слесарно-монтажный инструмент |

Ключи, напильники, отвертка, кернер, шкурка шлифовальная, бруски шлифовальные, шабер трехгранный, ветошь |

|

8 |

Средства ухода за оборудованием |

Совок, крючок, щетка-сметка, масленка |

4. НОРМАТИВНАЯ ЧАСТЬ

ПОПРАВОЧНЫЕ КОЭФФИЦИЕНТЫ В ЗАВИСИМОСТИ ОТ ПАРТИИ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ |

токарно-винторезные станки Nд = 4,5...14 кВт |

||||||||||

Карта 1 |

Листов 1 |

||||||||||

|

Лист 1 |

|||||||||||

|

Поправочные коэффициенты на штучное время в зависимости от размера партии обрабатываемых деталей (Кtш) |

|||||||||||

|

№ позиции |

Штучное время Тш , мин., до |

Число деталей в партии, шт. |

|||||||||

|

1...3 |

4...6 |

7...10 |

11...15 |

16...20 |

21...30 |

31...40 |

> 40 |

||||

|

Коэффициент на штучное время (Кtш) |

|||||||||||

|

1 |

3 |

1,4 |

1,2 |

1,1 |

1,05 |

|

0,95 |

0,9 |

0,85 |

||

|

2 |

15 |

1,2 |

1,1 |

1,05 |

|

0,95 |

0,9 |

0,85 |

- |

||

|

3 |

60 |

1,1 |

1,05 |

|

0,95 |

0,9 |

0,85 |

- |

- |

||

|

4 |

300 |

1,05 |

|

0,95 |

0,9 |

0,85 |

- |

- |

- |

||

|

5 |

> 300 |

|

0,95 |

0,9 |

0,85 |

- |

- |

- |

- |

||

|

Примечания: 1. Поправочные коэффициенты на штучное время (Кtш) следует применять при расчете корм штучного времени в процессе подготовки производства с учетом серийности работ. Тип производства характеризуется коэффициентом закрепления операций (Кз.о.). Серийность работы внутри типа производства, как фактор специализации производства, определяется продолжительностью времени обработки одинаковых деталей на станке. 2. Продолжительность работы станка по обработке партии деталей рассчитывается с учетом трудоемкости операции и числа деталей в партии и устанавливается по согласованию с плановыми органами предприятия как средняя величина всех запусков изделий в производство в течение года. |

|||||||||||

ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОЕ ВРЕМЯ |

Токарно-винторезныс станки Nд = 4,5...14 кВт |

||||||||||||

Карта 2 |

Листов 2 |

||||||||||||

|

Лист 1 |

|||||||||||||

|

I. Подготовительно-заключительное время |

|||||||||||||

|

№ позиции |

Способ установки детали |

Сложность подготовки к работе |

число инструментов в наладке |

Наибольший диаметр изделия, устанавливаемого над станиной, мм, до |

|||||||||

|

160 |

250 |

400 |

630 |

160 |

250 |

400 |

630 |

||||||

|

Время, мин. |

|||||||||||||

|

с заменой установочных приспособлений |

без замены установочных приспособлений |

||||||||||||

|

1 |

В универсальном приспособлении (патрон, центра, оправка) |

Простая |

1...2 |

7,0 |

8,5 |

10 |

12 |

5 |

6 |

7 |

9 |

||

|

2 |

3...4 |

8,5 |

11 |

12 |

14 |

7 |

8 |

9 |

11 |

||||

|

3 |

Средней сложности |

3...4 |

11 |

12,5 |

15 |

17 |

8 |

9 |

10 |

12 |

|||

|

4 |

5...6 |

14 |

15,5 |

17 |

20 |

10 |

11 |

12 |

15 |

||||

|

5 |

7...9 |

- |

- |

20 |

22 |

- |

- |

15 |

17 |

||||

|

6 |

Сложная |

4...5 |

- |

- |

22 |

26 |

- |

- |

18 |

20 |

|||

|

7 |

6...8 |

- |

- |

25 |

30 |

- |

- |

20 |

23 |

||||

|

8 |

9...12 |

- |

- |

30 |

35 |

- |

- |

23 |

27 |

||||

|

9 |

В специальном приспособлении (подставки, звездочки, центрирующие муфты, пробки, угольники и др.) |

Простая |

1...2 |

- |

- |

14 |

17 |

- |

- |

9 |

11 |

||

|

10 |

3...4 |

- |

- |

16 |

19 |

- |

- |

11 |

13 |

||||

|

11 |

Средней сложности |

3...4 |

- |

- |

19 |

22 |

- |

- |

12 |

14 |

|||

|

12 |

5...6 |

- |

- |

22 |

25 |

- |

- |

14 |

17 |

||||

|

13 |

7...9 |

- |

- |

25 |

27 |

- |

- |

17 |

19 |

||||

|

14 |

Сложная |

|

- |

- |

27 |

30 |

- |

- |

20 |

22 |

|||

|

15 |

6...8 |

- |

- |

30 |

35 |

- |

- |

22 |

26 |

||||

|

16 |

9...12 |

- |

- |

35 |

40 |

- |

- |

25 |

30 |

||||

|

ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОЕ ВРЕМЯ |

Токарно-вннторсзныс станки Nд = 4,5...14 кВт |

|||||||||||||||||

|

Карта 2 |

Листов 2 |

|||||||||||||||||

|

Лист 2 |

||||||||||||||||||

|

2. Время на дополнительные элементы подготовительно-заключительной работы, не включенные в комплексы |

||||||||||||||||||

|

№ позиции |

Наименование работы |

Группа станков: наибольший диаметр изделия, устанавливаемого над станиной, мм, до |

||||||||||||||||

|

160 |

250 |

400 |

630 |

|||||||||||||||

|

Время, мин. |

||||||||||||||||||

|

1 |

Расточить незакаленные кулачки патрона |

|

5,0 |

5,5 |

6,0 |

7,0 |

||||||||||||

|

2 |

Сменить кулачки в патроне |

трехкулачковом |

3,0 |

3,0 |

4,0 |

5,0 |

||||||||||||

|

3 |

четырехкулачковом |

- |

- |

6,0 |

8,0 |

|||||||||||||

|

4 |

Установить и снять (с регулировкой) |

патрон (поводковую планшайбу) |

3,0 |

4,0 |

6,0 |

8,0 |

||||||||||||

|

5 |

люнет |

- |

- |

4,0 |

6,0 |

|||||||||||||

|

6 |

упор |

0,35 |

0,45 |

2,0 |

2,5 |

|||||||||||||

|

7 |

копир или конусную линейку |

- |

- |

4,0 |

5,0 |

|||||||||||||

|

8 |

стружколоматель |

- |

- |

3,0 |

4,0 |

|||||||||||||

|

9 |

противовес |

- |

- |

7,0 |

9,0 |

|||||||||||||

|

10 |

угольник |

- |

- |

7,0 |

9,0 |

|||||||||||||

|

11 |

заднюю бабку |

- |

- |

3,0 |

5,0 |

|||||||||||||

|

12 |

центр |

0,3 |

0,5 |

1,0 |

||||||||||||||

|

Установить и снять центрирующее приспособление |

Диаметр поверхности детали, на которую устанавливается оснастка, мм, до |

|||||||||||||||||

|

100 |

200 |

300 |

400 |

500 |

||||||||||||||

|

Время, мин. |

||||||||||||||||||

|

13 |

Пробку центровую |

3,5 |

7,0 |

9,0 |

11 |

13 |

||||||||||||

|

14 |

Пробку саморазжимную центровую |

2,0 |

5,0 |

7,0 |

9,0 |

11 |

||||||||||||

|

15 |

Звездочку центровую |

- |

13 |

15 |

18 |

20 |

||||||||||||

|

16 |

Муфту центрирующую |

5,0 |

9,0 |

13 |

15 |

18 |

||||||||||||

|

Примечание. Характеристика сложности подготовки к работе приведена на стр. 5, 6. |

||||||||||||||||||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В САМОЦЕНТРИРУЮЩЕМ ПАТРОНЕ ИЛИ ЦАНГЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

|

|||||||||||||||||||

Карта 3 |

Листов 4 |

|

|||||||||||||||||||

|

Лист 1 |

|

||||||||||||||||||||

|

|

|

||||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Длина детали L, мм, до |

Масса детали т, кг, до |

|

|||||||||||||||

|

0,3 |

1,0 |

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

|

|||||||

|

Время t, мин. |

|

||||||||||||||||||||

|

1 |

В кулачках с креплением ключом |

Без выверки |

- |

- |

0,25 |

0,39 |

0,59 |

0,71 |

0,92 |

1,20 |

4,6 |

5,0 |

5,5 |

- |

- |

- |

- |

- |

|

||

|

2 |

С выверкой по диаметру и торцу |

0,5 |

- |

0,58 |

0,81 |

1,05 |

1,25 |

1,50 |

1,80 |

5,0 |

6,5 |

8,5 |

- |

- |

- |

- |

- |

|

|||

|

3 |

|||||||||||||||||||||

|

0,1 |

- |

1,25 |

1,65 |

2,2 |

2,5 |

2,9 |

3,4 |

6,5 |

8,0 |

11,0 |

- |

- |

- |

- |

- |

|

|||||

|

4 |

В кулачках с поджатием задним центром |

Без выверки |

- |

500 |

0,33 |

0,45 |

0,61 |

0,70 |

0,84 |

1,05 |

- |

- |

- |

- |

- |

- |

- |

- |

|

||

|

5 |

1000 |

- |

- |

- |

- |

- |

- |

4,2 |

4,7 |

5,5 |

6,0 |

- |

- |

- |

- |

|

|||||

|

6 |

2000 |

- |

- |

- |

- |

- |

- |

- |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,5 |

12,0 |

|

|||||

|

7 |

4000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

7,5 |

9,0 |

10,0 |

11,5 |

13,5 |

|

|||||

|

8 |

С выверкой по диаметру |

0,1 |

500 |

0,53 |

0,74 |

0,99 |

1,15 |

1,35 |

1,65 |

- |

- |

- |

- |

- |

- |

- |

- |

|

|||

|

9 |

1000 |

- |

- |

- |

- |

- |

- |

5,0 |

5,5 |

6,5 |

7,5 |

- |

- |

- |

- |

|

|||||

|

10 |

2000 |

- |

- |

- |

- |

- |

- |

- |

6,0 |

7,0 |

8,0 |

9,0 |

10,5 |

12,0 |

14,0 |

|

|||||

|

11 |

4000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

9,0 |

10,5 |

12,0 |

13,5 |

15,5 |

|

|||||

|

12 |

В кулачках с поджатием задним центром и люнетом |

Без выверки |

- |

1000 |

- |

0,76 |

0,99 |

1,10 |

1,30 |

1,50 |

4,5 |

5,0 |

5,5 |

6,5 |

- |

- |

- |

- |

|

||

|

13 |

2000 |

- |

- |

- |

- |

- |

- |

5,0 |

5,5 |

6,5 |

7,5 |

8,5 |

9,5 |

11,0 |

12,5 |

|

|||||

|

14 |

4000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

8,0 |

9,5 |

10,5 |

12,0 |

14,5 |

|

|||||

|

|||||||||||||||||||||

|

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В САМОЦЕНТРИРУЮЩЕМ ПАТРОНЕ ИЛИ ЦАНГЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

||||||||||||||||||||

|

Карта 3 |

Листов 4 |

||||||||||||||||||||

|

Лист 2 |

|||||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Длина детали L,мм, до |

Установка вручную |

Установка мостовым краном |

|||||||||||||||

|

Масса детали т, кг, до |

|||||||||||||||||||||

|

0,3 |

1,0 |

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

||||||||

|

Время t, мин. |

|||||||||||||||||||||

|

15 |

В кулачках с поджатием задним центром и люнетом |

С выверкой по диаметру |

0,1 |

1000 |

- |

- |

1,35 |

1,50 |

1,70 |

1,90 |

5,0 |

6,0 |

6,5 |

7,5 |

- |

- |

- |

- |

|||

|

16 |

2000 |

- |

- |

- |

- |

- |

- |

5,5 |

6,5 |

7,5 |

8,5 |

9,5 |

11,5 |

12,5 |

15,0 |

||||||

|

17 |

4000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

9,5 |

11,0 |

12,5 |

14,5 |

16,5 |

||||||

|

18 |

|

Без выверки |

- |

1000 |

- |

- |

0,80 |

0,96 |

1,20 |

1,45 |

3,8 |

4,1 |

4,9 |

- |

- |

- |

- |

- |

|||

|

19 |

2000 |

- |

- |

- |

- |

- |

1,70 |

4,4 |

4,9 |

5,5 |

6,5 |

7,5 |

9,0 |

10,0 |

11,5 |

||||||

|

20 |

4000 |

- |

- |

- |

- |

- |

- |

- |

5,5 |

6,5 |

7,5 |

9,0 |

10,5 |

12,0 |

14,0 |

||||||

|

21 |

В кулачках и люнете |

С выверкой по диаметру |

0,5 |

1000 |

- |

- |

1,10 |

1,40 |

1,65 |

1,95 |

4,4 |

4,8 |

5,5 |

- |

- |

- |

- |

- |

|||

|

22 |

2000 |

- |

- |

- |

- |

1,85 |

2,30 |

5,0 |

5,5 |

6,5 |

7,5 |

9,0 |

10,0 |

12,0 |

14,0 |

||||||

|

23 |

4000 |

- |

- |

- |

- |

- |

- |

6,0 |

6,5 |

7,5 |

9,0 |

10,5 |

12,0 |

13,5 |

16,0 |

||||||

|

24 |

0,1 |

1000 |

- |

- |

1,30 |

1,50 |

1,85 |

2,3 |

5,0 |

5,5 |

6,5 |

- |

- |

- |

- |

- |

|||||

|

25 |

2000 |

- |

- |

- |

- |

2,10 |

2,4 |

6,0 |

6,5 |

7,5 |

9,0 |

10,0 |

11,5 |

13,5 |

16,0 |

||||||

|

26 |

4000 |

- |

- |

- |

- |

- |

- |

7,0 |

7,5 |

9,0 |

10,0 |

12,0 |

13,5 |

16,0 |

18,5 |

||||||

|

27 |

В патроне с пневмогидравлическим зажимом с поджатием задним центром |

Без выверки |

- |

1000 |

- |

- |

- |

- |

0,81 |

0,95 |

2,7 |

3,2 |

3,9 |

- |

- |

- |

- |

- |

|||

|

28 |

2000 |

- |

- |

- |

- |

- |

- |

- |

4,3 |

5,0 |

6,5 |

7,5 |

9,5 |

- |

- |

||||||

|

29 |

4000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

7,5 |

9,0 |

11,0 |

- |

- |

||||||

|

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В САМОЦЕНТРИРУЮЩЕМ ПАТРОНЕ ИЛИ ЦАНГЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

|||||||||||||||||||

|

Карта 3 |

Листов 4 |

|||||||||||||||||||

|

Лист 3 |

||||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Длина детали L, мм, до |

Установка вручную |

Установка мостовым краном |

||||||||||||||

|

Масса детали т, кг, до |

||||||||||||||||||||

|

0,3 |

1,0 |

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

|||||||

|

Время t, мин. |

||||||||||||||||||||

|

30 |

В цанге или патроне с пневмогидравлическим зажимом |

Без выверки |

- |

- |

0,14 |

0,20 |

0,27 |

0,32 |

0,39 |

0,48 |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

31 |

С выверкой по диаметру |

0,5 |

- |

0,22 |

0,32 |

0,45 |

0,52 |

0,64 |

0,78 |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

32 |

0,1 |

- |

0,37 |

0,53 |

0,74 |

0,86 |

1,05 |

1,30 |

- |

- |

- |

- |

- |

- |

- |

- |

||||

|

33 |

В патроне с разъемной втулкой |

Без выверки |

- |

- |

0,32 |

0,45 |

0,63 |

0,75 |

0,92 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

34 |

В бесключевом патроне или цанге |

Без выверки |

- |

- |

0,15 |

0,20 |

0,28 |

0,32 |

0,39 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

35 |

В патроне с разъемным вкладышем |

Без выверки |

- |

- |

0,45 |

0,61 |

0,77 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

36 |

В цанговом патроне с креплением |

рычагом |

- |

- |

0,17 |

0,22 |

0,27 |

0,30 |

0,35 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

||

|

37 |

маховичком |

- |

- |

0,20 |

0,26 |

0,32 |

0,37 |

0,41 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

38 |

гайкой |

- |

- |

0,25 |

0,32 |

0,39 |

0,44 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

Примечания: 1. При переустановке деталей вручную время по карте принимать без изменений; при переустановке деталей с применением мостового крана без выверки к времени по карте применять коэффициент К = 0,65; с выверкой с точностью 0,5 мм - коэффициент К = 0,75; с выверкой с точностью до 0,1 мм - коэффициент К = 0,85. 2. При установке тонкостенных деталей или сварных конструкций к времени по карте применять коэффициент К = 1,2. 3. При работе с местным подъемником время по карте, приведенное для установки мостовым краном, уменьшать на 1,5 мин. 4. При установке деталей из легких сплавов к времени по карте применять коэффициент К 1,1. |

||||||||||||||||||||

|

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ В САМОЦЕНТРИРУЮЩЕМ ПАТРОНЕ ПРИ РАБОТЕ ИЗ ПРУТКА |

Токарно-винторезные станки Nд = 4,5...14 кВт |

||||||||||

|

Карта 3 |

Листов 4 |

||||||||||

|

Лист 4 |

|||||||||||

|

№ позиции |

Способ установки прутка |

Способ установки на длину |

Длина выдвижения прутка, L, мм, до |

Диаметр прутка D, мм, до |

|||||||

|

5 |

10 |

15 |

30 |

50 |

75 |

||||||

|

Время t, мин. |

|||||||||||

|

1 |

В самоцентрирующем патроне или цанге с ручным креплением ключом |

по упору или произвольно |

25 |

0,14 |

0,16 |

0,20 |

0,26 |

0,30 |

0,36 |

||

|

2 |

50 |

- |

0,20 |

0,23 |

0,28 |

0,33 |

0,39 |

||||

|

3 |

100 |

- |

- |

0,25 |

0,32 |

0,37 |

0,44 |

||||

|

4 |

200 |

- |

- |

- |

0,36 |

0,42 |

0,49 |

||||

|

5 |

300 |

- |

- |

- |

0,38 |

0,44 |

0,52 |

||||

|

6 |

по линейке или шаблону |

25 |

0,17 |

0,22 |

0,24 |

0,30 |

0,36 |

0,43 |

|||

|

7 |

50 |

- |

0,24 |

0,27 |

0,35 |

0,40 |

0,47 |

||||

|

8 |

100 |

- |

- |

0,30 |

0,38 |

0,44 |

0,52 |

||||

|

9 |

200 |

- |

- |

- |

0,42 |

0,50 |

0,59 |

||||

|

10 |

300 |

- |

- |

- |

0,45 |

0,53 |

0,63 |

||||

|

11 |

В бесключевом патроне или цанге с ручным креплением рычагом |

по упору или произвольно |

25 |

0,10 |

0,13 |

0,15 |

0,20 |

0,25 |

0,31 |

||

|

12 |

50 |

- |

0,15 |

0,18 |

0,24 |

0,29 |

0,36 |

||||

|

13 |

100 |

- |

- |

0,20 |

0,27 |

0,33 |

0,41 |

||||

|

14 |

200 |

- |

- |

- |

0,31 |

0,39 |

0,47 |

||||

|

15 |

300 |

- |

- |

- |

0,35 |

0,42 |

0,50 |

||||

|

16 |

по линейке или шаблону |

25 |

0,12 |

0,15 |

0,18 |

0,25 |

0,30 |

0,38 |

|||

|

17 |

50 |

- |

0,18 |

0,22 |

0,28 |

0,35 |

0,43 |

||||

|

18 |

100 |

- |

- |

0,25 |

0,33 |

0,40 |

0,50 |

||||

|

19 |

200 |

- |

- |

- |

0,38 |

0,47 |

0,56 |

||||

|

20 |

300 |

- |

- |

- |

0,42 |

0,51 |

0,61 |

||||

|

21 |

В пневматическом патроне (с полной тягой) |

по упору или произвольно |

25 |

0,06 |

0,10 |

0,13 |

0,18 |

0,24 |

0,29 |

||

|

22 |

50 |

- |

0,12 |

0,15 |

0,22 |

0,28 |

0,35 |

||||

|

23 |

100 |

- |

- |

0,17 |

0,25 |

0,33 |

0,41 |

||||

|

24 |

200 |

- |

- |

- |

0,29 |

0,39 |

0,48 |

||||

|

25 |

300 |

- |

- |

- |

0,32 |

0,42 |

0,91 |

||||

|

26 |

по линейке или шаблону |

25 |

0,07 |

0,12 |

0,15 |

0,22 |

0,28 |

0,35 |

|||

|

27 |

50 |

- |

0,14 |

0,18 |

0,26 |

0,33 |

0,41 |

||||

|

28 |

100 |

- |

- |

0,20 |

0,30 |

0,40 |

0,49 |

||||

|

29 |

200 |

- |

- |

- |

0,35 |

0,47 |

0,56 |

||||

|

30 |

300 |

- |

- |

- |

0,39 |

0,51 |

0,61 |

||||

|

Примечание. При работе с поджатием центром задней бабки к времени по карте добавлять 0,10 мин. |

|||||||||||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В ЧЕТЫРЕХКУЛАЧКОВОМ ПАТРОНЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

||||||||||||||||||

Карта 4 |

Листов 4 |

||||||||||||||||||

|

Лист 1 |

|||||||||||||||||||

|

|

|||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Установка вручную |

Установка мостовым краном |

||||||||||||||

|

Масса детали т, кг, до |

|||||||||||||||||||

|

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

||||||||

|

Время t, мин. |

|||||||||||||||||||

|

1 |

В кулачках патрона |

Детали цилиндрической формы |

Без выверки |

- |

0,87 |

1,00 |

1,25 |

1,5 |

4,7 |

5,0 |

5,5 |

6,5 |

7,5 |

8,5 |

9,5 |

10,5 |

|||

|

2 |

С выверкой по диаметру |

1,0 |

1,30 |

1,55 |

1,90 |

2,5 |

7,0 |

7,5 |

8,5 |

10,0 |

11,5 |

13,0 |

14,5 |

16,5 |

|||||

|

3 |

0,5 |

1,40 |

1,65 |

2,1 |

2,7 |

7,6 |

8,5 |

9,5 |

11,0 |

12,5 |

14,5 |

16,0 |

18,5 |

||||||

|

4 |

0,1 |

1,75 |

2,0 |

2,5 |

3,3 |

9,5 |

10,0 |

11,5 |

13,0 |

14,5 |

16,0 |

17,5 |

20,0 |

||||||

|

5 |

0,05 |

2,1 |

2,4 |

3,0 |

4,0 |

11,0 |

12,0 |

13,5 |

15,5 |

17,0 |

18,5 |

21,0 |

23,5 |

||||||

|

6 |

0,01 |

2,5 |

2,8 |

3,7 |

4,7 |

13,0 |

14,0 |

16,5 |

18,5 |

20,5 |

23,0 |

25,5 |

27,5 |

||||||

|

7 |

С выверкой по диаметру и торцу |

1,0 |

2,1 |

2,4 |

3,0 |

3,9 |

10,5 |

11,5 |

12,5 |

14,5 |

16,5 |

18,0 |

20,5 |

23,5 |

|||||

|

8 |

0,5 |

2,3 |

2,7 |

3,4 |

4,4 |

11,0 |

12,0 |

13,5 |

15,5 |

17,5 |

20,0 |

22,0 |

25,5 |

||||||

|

9 |

0,1 |

2,7 |

3,3 |

4,1 |

5,5 |

12,0 |

12,5 |

14,0 |

16,0 |

18,5 |

21,0 |

24,0 |

27,0 |

||||||

|

10 |

0,05 |

3,3 |

3,9 |

5,0 |

6,5 |

13,0 |

14,5 |

17,0 |

19,5 |

22,5 |

26,0 |

30,0 |

34,5 |

||||||

|

11 |

0,01 |

3,9 |

4,7 |

6,0 |

7,5 |

15,5 |

17,0 |

19,5 |

23,0 |

26,0 |

30,0 |

33,5 |

37,5 |

||||||

|

12 |

Детали фасонной и коробчатой формы |

Без выверки |

- |

1,2 |

1,45 |

1,85 |

2,2 |

6,0 |

6,5 |

7,5 |

8,5 |

10,0 |

11,5 |

13,0 |

14,5 |

||||

|

13 |

С выверкой в одной плоскости |

1,0 |

1,75 |

2,1 |

2,7 |

3,5 |

9,5 |

10,5 |

12,0 |

13,5 |

15,5 |

17,5 |

20,0 |

23,5 |

|||||

|

14 |

0,5 |

1,95 |

2,3 |

3,2 |

4,0 |

10,5 |

11,0 |

13,0 |

15,5 |

17,0 |

19,5 |

22,0 |

25,0 |

||||||

|

15 |

0,1 |

2,3 |

2,7 |

3,5 |

4,5 |

12,0 |

13,0 |

14,5 |

16,5 |

18,0 |

21,0 |

23,5 |

25,5 |

||||||

|

16 |

0,05 |

2,7 |

3,3 |

4,3 |

5,5 |

14,0 |

15,5 |

17,5 |

19,0 |

21,5 |

24,0 |

26,5 |

30,0 |

||||||

|

17 |

0,01 |

3,3 |

3,9 |

5,1 |

6,5 |

17,0 |

18,0 |

20,5 |

23,0 |

25,5 |

28,5 |

32,0 |

35,5 |

||||||

|

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В ЧЕТЫРЕХКУЛАЧКОВОМ ПАТРОНЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

|||||||||||||||||||

|

Карта 4 |

Листов 4 |

|||||||||||||||||||

|

Лист 2 |

||||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Длина детали L, мм, до |

Установка вручную |

Установка мостовым краном |

||||||||||||||

|

Масса детали т, кг, до |

||||||||||||||||||||

|

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

|||||||||

|

Время t, мин. |

||||||||||||||||||||

|

18 |

В кулачках патрона |

Детали фасонной и коробчатой формы |

С выверкой в двух плоскостях |

1,0 |

- |

2,9 |

3,5 |

4,4 |

5,5 |

13,5 |

14,5 |

17,0 |

19,0 |

22,0 |

24,0 |

27,5 |

31,0 |

|||

|

19 |

0,5 |

- |

3,3 |

3,8 |

4,8 |

6,0 |

14,5 |

16,5 |

18,5 |

21,0 |

24,0 |

26,5 |

31,0 |

34,5 |

||||||

|

20 |

0,1 |

- |

4,0 |

4,8 |

6,0 |

7,5 |

16,5 |

18,5 |

20,5 |

24,0 |

27,5 |

31,0 |

34,5 |

40,0 |

||||||

|

21 |

0,05 |

- |

4,8 |

6,0 |

7,5 |

9,0 |

19,5 |

22,0 |

24,5 |

28,5 |

32,0 |

36,5 |

31,0 |

46,5 |

||||||

|

22 |

0,01 |

- |

6,0 |

7,0 |

9,0 |

11,0 |

24,0 |

26,0 |

30,5 |

34,0 |

38,5 |

43,0 |

49,0 |

56,0 |

||||||

|

23 |

В кулачках патрона с поджатием задним центром без люнета |

Без выверки |

- |

1000 |

1,10 |

1,30 |

1,65 |

1,95 |

5,5 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

- |

- |

||||

|

24 |

3000 |

- |

- |

- |

- |

- |

- |

8,5 |

9,0 |

11,5 |

12,5 |

14,5 |

16,5 |

|||||||

|

25 |

С выверкой по диаметру |

1,0 |

1000 |

1,40 |

1,65 |

2,05 |

2,5 |

7,0 |

8,0 |

9,0 |

10,0 |

12,0 |

13,0 |

- |

- |

|||||

|

26 |

3000 |

- |

- |

- |

- |

- |

- |

11,5 |

13,0 |

15,0 |

16,5 |

18,5 |

21,5 |

|||||||

|

27 |

0,5 |

1000 |

1,50 |

2,00 |

2,3 |

2,7 |

8,0 |

8,5 |

10,0 |

11,5 |

12,5 |

14,5 |

- |

- |

||||||

|

28 |

3000 |

- |

- |

- |

- |

- |

- |

12,5 |

14,0 |

16,5 |

18,5 |

21,0 |

23,5 |

|||||||

|

29 |

0,1 |

1000 |

1,75 |

2,1 |

2,6 |

3,3 |

10,0 |

11,0 |

13,5 |

15,0 |

17,0 |

20,5 |

- |

- |

||||||

|

30 |

3000 |

- |

- |

- |

- |

-. |

- |

16,0 |

18,0 |

21,0 |

24,0 |

26,5 |

30,5 |

|||||||

|

31 |

0,05 |

1000 |

2,2 |

2,5 |

3,2 |

3,9 |

12,0 |

13,0 |

15,0 |

17,0 |

20,0 |

22,0 |

- |

- |

||||||

|

32 |

3000 |

- |

- |

- |

- |

- |

- |

18,5 |

21,5 |

24,0 |

28,5 |

32,0 |

36,0 |

|||||||

|

33 |

0,01 |

1000 |

2,6 |

3,0 |

3,8 |

4,7 |

14,0 |

15,5 |

17,5 |

20,5 |

23,0 |

26,5 |

- |

- |

||||||

|

34 |

3000 |

- |

- |

- |

- |

- |

- |

21,5 |

24,5 |

28,0 |

32,0 |

36,5 |

41,0 |

|||||||

|

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В ЧЕТЫРЕХКУЛАЧКОВОМ ПАТРОНЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

|||||||||||||||||

|

Карта 4 |

Листов 4 |

|||||||||||||||||

|

Лист 3 |

||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Длина детали L, мм, до |

Установка вручную |

Установка мостовым краном |

||||||||||||

|

Масса детали т, кг, до |

||||||||||||||||||

|

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

|||||||

|

|

Время t, мин. |

|||||||||||||||||

|

35 |

В кулачках патрона с поджатием задним центром и люнета |

Без выверки |

- |

- |

- |

- |

- |

- |

- |

- |

10,5 |

12,0 |

13,5 |

15,5 |

17,0 |

20,0 |

||

|

36 |

С выверкой по диаметру |

1,0 |

- |

- |

- |

- |

- |

- |

- |

13,0 |

15,5 |

18,0 |

20,0 |

22,0 |

25,5 |

|||

|

37 |

0,5 |

- |

- |

- |

- |

- |

- |

- |

15,5 |

16,5 |

18,5 |

22,0 |

24,0 |

27,5 |

||||

|

38 |

0,1 |

- |

- |

- |

- |

- |

- |

- |

19,0 |

22,0 |

25,5 |

27,5 |

31,0 |

34,5 |

||||

|

39 |

0,05 |

- |

- |

- |

- |

- |

- |

- |

22,0 |

25,0 |

28,5 |

33,0 |

35,0 |

41,0 |

||||

|

40 |

0,01 |

- |

- |

- |

- |

- |

- |

- |

26,0 |

30,5 |

34,0 |

39,5 |

42,0 |

49,0 |

||||

|

41 |

В центрах с креплением кулачками без люнета |

Без выверки |

- |

1000 |

1,10 |

1,30 |

1,75 |

2,2 |

5,0 |

6,0 |

7,0 |

8,0 |

9,5 |

11,0 |

- |

- |

||

|

42 |

3000 |

- |

- |

- |

- |

- |

- |

9,0 |

10,5 |

12,0 |

14,5 |

16,5 |

20,0 |

|||||

|

43 |

5000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

19,0 |

22,0 |

|||||

|

44 |

В двух патронах (с перемещением задней бабки) без люнета |

С выверкой по диаметру |

1,0 |

3000 |

37,5 |

|||||||||||||

|

45 |

5000 |

46,5 |

||||||||||||||||

|

46 |

0,5 |

3000 |

49,0 |

|||||||||||||||

|

47 |

5000 |

60,0 |

||||||||||||||||

|

48 |

0,1 |

3000 |

61,0 |

|||||||||||||||

|

49 |

5000 |

74,0 |

||||||||||||||||

|

50 |

0,05 |

3000 |

74,0 |

|||||||||||||||

|

51 |

5000 |

89,0 |

||||||||||||||||

|

52 |

В кулачках патрона и люнета |

С выверкой по диаметру |

1,0 |

1000 |

1,65 |

1,95 |

2,5 |

3,2 |

7,5 |

8,5 |

10,0 |

12,0 |

14,5 |

17,5 |

- |

- |

||

|

53 |

3000 |

- |

- |

- |

- |

- |

11,0 |

13,0 |

15,5 |

18,5 |

22,0 |

26,5 |

31,0 |

|||||

|

54 |

5000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

25,5 |

30,0 |

35,5 |

|||||

|

55 |

0,5 |

1000 |

1,75 |

2,2 |

2,7 |

3,5 |

8,5 |

9,5 |

11,0 |

13,0 |

15,5 |

19,0 |

- |

- |

||||

|

56 |

3000 |

- |

- |

- |

- |

|

12,0 |

14,0 |

17,0 |

21,0 |

24,0 |

28,5 |

34,5 |

|||||

|

57 |

500 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

27,5 |

33,0 |

39,0 |

|||||

|

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В ЧЕТЫРЕХКУЛАЧКОВОМ ПАТРОНЕ |

Токарно-винторезные станки Nд = 4,5...14 кВт |

|||||||||||||||||

|

Карта 4 |

Листов 4 |

|||||||||||||||||

|

Лист 4 |

||||||||||||||||||

|

№ позиции |

Способ установки и крепления детали |

Характер выверки |

Точность выверки, мм, до |

Длина детали L,мм, до |

Установка вручную |

Установка мостовым краном |

||||||||||||

|

Масса детали т, кг, до |

||||||||||||||||||

|

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

|||||||

|

|

Время t, мин. |

|||||||||||||||||

|

58 |

В кулачках патрона и люнета |

С выверкой по диаметру |

0,1 |

1000 |

1,95 |

2,4 |

3,0 |

3,9 |

9,5 |

10,5 |

12,5 |

14,5 |

17,5 |

21,5 |

- |

- |

||

|

59 |

3000 |

- |

- |

- |

- |

- |

14,0 |

16,5 |

19,5 |

23,0 |

27,5 |

33,0 |

38,5 |

|||||

|

60 |

5000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

31,0 |

36,5 |

44,5 |

|||||

|

61 |

0,05 |

1000 |

2,4 |

2,8 |

3,7 |

4,7 |

11,0 |

12,0 |

14,5 |

17,5 |

21,0 |

25,5 |

- |

- |

||||

|

62 |

3000 |

- |

- |

- |

- |

- |

16,5 |

19,5 |

23,0 |

27,5 |

33,5 |

38,5 |

45,5 |

|||||

|

63 |

5000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

36,5 |

43,0 |

52,0 |

|||||

|

64 |

0,01 |

1000 |

2,8 |

3,4 |

4,5 |

5,5 |

13,0 |

15,5 |

17,5 |

21,0 |

25,5 |

31,0 |

- |

- |

||||

|

65 |

3000 |

- |

- |

- |

- |

- |

19,5 |

24,0 |

27,5 |

33,0 |

39,5 |

46,0 |

54,0 |

|||||

|

66 |

5000 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

43,0 |

52,0 |

62,0 |

|||||

|

Примечания: 1. При установке детали с необработанной установочной поверхностью к времени по карте применять коэффициент К = 1,2. 2. При работе с местным подъемником время по карте, приведенное для установки мостовым краном, уменьшать на 1,5 мин. 3. При установке нежестких сварных и других негабаритных и громоздких деталей, а также при работе с двумя кранами к времени по карте применять коэффициент К = 1,3. 4. При зажиме деталей кулачками с гидропластическими усилителями и с червячной передачей от нормативного времени отнимать 1 - 1,5 мин. на каждый кулачок. 5. При переустановке деталей вручную время по карте принимать без изменений; при переустановке деталей (в пределах пролета) с применением мостового крана без выверки к времени по карте применять коэффициент К = 0,65; с выверкой с точностью до 0,5 мм - коэффициент К = 0,75; с выверкой до 0,1 мм - коэффициент К = 0,85; с выверкой с точностью до 0,05 мм - коэффициент К = 0,95. Для деталей, разворачиваемых вне пределов пролета, время на переустановку принимать по карте без изменений. 6. При установке деталей с применением больше одного люнета на каждый люнет сверх одного добавлять для деталей массой до 3000 кг - 3 мин. |

||||||||||||||||||

ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ ПРИ РАБОТЕ В ЦЕНТРАХ (ГРИБКАХ, ЕРШАХ) |

Токарно-винторезные станки Nд = 4,5...14 кВт |

||||||||||||||||||||

Карта 5 |

Листов 2 |

||||||||||||||||||||

|

Лист 1 |

|||||||||||||||||||||

|

|

|||||||||||||||||||||

|

№ позиции |

Способ установки детали |

Число люнетов |

Длина детали L,мм, до |

Установка вручную |

Установка мостовым краном |

||||||||||||||||

|

Масса детали т, кг, до |

|||||||||||||||||||||

|

0,3 |

1,0 |

3,0 |

5,0 |

10 |

20 |

30 |

50 |

100 |

200 |

400 |

800 |

1500 |

3000 |

||||||||

|

Время t, мин. |

|||||||||||||||||||||

|

1 |

В центрах (грибках, ершах) |

с надеванием хомутика |

- |

500 |

0,27 |

0,39 |

0,56 |

0,65 |

0,81 |

1,0 |

- |

- |

- |

- |

- |

- |

- |

- |

|||

|

2 |

1000 |

- |

- |

- |

- |

- |

- |

- |

6,0 |

6,5 |

7,5 |

9,0 |

- |

- |

- |

||||||

|

3 |

2000 |

- |

- |

- |

- |

- |

- |

- |

- |

7,5 |

9,0 |

10,5 |

12,0 |

- |

- |

||||||

|