| Информационная система |  |

СИСТЕМА НОРМАТИВНЫХ

ДОКУМЕНТОВ

В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ МИНИСТЕРСТВА

СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ОТРАСЛЕВЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ ПО ИЗГОТОВЛЕНИЮ И КОНТРОЛЮ

КАЧЕСТВА ДЕРЕВЯННЫХ КЛЕЕНЫХ КОНСТРУКЦИЙ ДЛЯ

ПРОИЗВОДСТВЕННЫХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ

ЗДАНИЙ

(в развитие СНиП II-25-80)

ОСН-АПК 2.10.16.001-04

Министерство сельского хозяйства Российской Федерации

Москва 2004 г.

Предисловие

|

1. Разработана |

- ЦНИИСК им. Кучеренко Госстроя России |

|

|

- ЦНИИЭПсельстроем Минсельхоза России |

Внесена ЦНИИЭПсельстроем

2. Одобрена НТС Минсельхоза России 8.04.2004

3. Утверждена и введена в действие 10.11.2004

4. ОСН введены взамен «Руководства по изготовлению и контролю качества деревянных клееных конструкций», 1982 г.

5. Согласована Департаментом социального развития и охраны труда Минсельхоза России 05.11.2004

6. Рассмотрена Департаментом экономики и финансов Минсельхоза РОССИИ письмо от 19.02.2004 № 237-08/354

Содержание

СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ

В АГРОПРОМЫШЛЕННОМ КОМПЛЕКСЕ

МИНИСТЕРСТВА СЕЛЬСКОГО ХОЗЯЙСТВА

РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНСТРУКЦИЯ ПО ИЗГОТОВЛЕНИЮ И КОНТРОЛЮ

КАЧЕСТВА ДЕРЕВЯННЫХ КЛЕЁНЫХ КОНСТРУКЦИЙ

ДЛЯ ПРОИЗВОДСТВЕННЫХ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЗДАНИЙ

Дата введения ____________

1. Общие положения

1.1. Данная Инструкция содержит рекомендации по технологическому процессу изготовления деревянных клееных конструкций или отдельных их элементов, используемых при строительстве сельских производственных и других зданий и сооружений.

1.2. В Инструкции описаны методы испытаний и оценки качества используемых материалов и клеевых соединений, или указаны нормативные документы (ГОСТы, технические условия и др.), где содержатся эти требования.

1.3. Впредь, до вступления в cилу соответствующих технологических регламентов, осуществлять применение настоящих отраслевых норм в добровольном порядке, за исключением обязательных требований, обеспечивающих достижение целей законодательства Российской Федерации о техническом регулировании.

1.4. Включенные в Инструкцию положения являются обязательными при производстве клееных деревянных конструкций для производственных сельскохозяйственных зданий, т.к. нарушение положений при производстве конструкций может привести к снижению их прочности.

1.5. Производство ДКК, при кажущейся простоте, является довольно сложным и дорогостоящим процессом. Поэтому принятие решения об организации такого производства должно основываться на тщательно выполненном технико-экономическом обосновании. В нем, в первую очередь, должны быть отражены перспективы сбыта продукции, соотношение суммарных затрат на производство конструкций с их планируемой и возможной продажной ценой, наличие кадров и условий для изготовления сложной, в технологическом отношении, продукции.

Опыт свидетельствует, что многие предприятия организовывались без учета вышеизложенных требований. Поэтому после непродолжительного периода они

прекращали свою деятельность.

Главное условие - ДКК должны быть надежными в эксплуатации и конкурентоспособными. Это может быть достигнуто при выполнении изложенных в Инструкции рекомендаций.

1.6. Качественное и рациональное изготовление ДКК возможно при наличии: полностью подготовленного производства, обеспечивающего выполнение основных операций технологического процесса (прил. 1);

- налаженного и подготовленного к работе оборудования и инструмента;

- основной нормативно-технической документации, регламентирующей требования к конструкциям и процессу их производства;

- квалифицированных кадров, прошедших обучение и аттестацию;

- материалов (древесины, клеев, защитных материалов и др.) соответствующих по качеству и другим требуемым параметрам, подтвержденным действующими в РФ документами;

- оборудованных помещений и средств защиты, обеспечивающих безопасную работу персонала (приточно-вытяжной вентиляции для удаления выделяемых при работе с клеями и защитными материалами токсичных веществ);

- условий для поддержания в цехе необходимого температурно-влажностного режима: температуры воздуха - 18 - 22 °С, относительной влажности воздуха - 45 - 65 %;

- площадей для кондиционирования пиломатериалов после их сушки, помещений для хранения компонентов клеев, защитных материалов, а также готовой продукции;

- лаборатории и подготовленного персонала обеспечивающих проведение контрольных испытаний и получение их результатов.

1.5 Производитель должен разработать документацию и выполнять контроль, чтобы быть уверенным, что продукция, поставляемая им на рынок, отвечает заявленным эксплуатационным качествам. Иначе говоря, производственный контроль на предприятии должен включать в себя систему непрерывного внутреннего контроля на всех этапах технологического процесса с тем, чтобы изготавливаемые конструкции отвечали заявленным в технических условиях или стандартах характеристикам.

1.6. Достоинство ДКК - возможность создания конструкций практически любых размеров и формы. Однако эту возможность следует использовать только при создании оригинальных конструкций для отдельных зданий и сооружений, в том числе уникальных по своим размерам или техническому решению. В остальных случаях целесообразно использовать унифицированные клееные конструкции и их элементы, более доступные для серийного изготовления, чем конструкции индивидуального применения.

1.7. Обязательным условием выпуска ДКК является наличие нормативных документов (ГОСТ, ТУ - технических условий), в которых содержатся требования к конструкциям, и технологического регламента (ТР), в котором регламентируются параметры технологического процесса изготовления конструкций.

1.8. Следует учитывать, что обычно в стандартах содержатся общие требования к конструкциям. Специфичные же требования к конкретным конструкциям и процессу их изготовления должны содержаться в технических условиях и технологических регламентах, разрабатываемых применительно к изготовлению конкретных типов конструкций.

1.9. Непременным условием успешного производства ДКК является наличие и осуществление эффективной системы контроля качества на основных операциях технологического процесса и при приемке готовой продукции. Основную часть системы контроля качества составляет постоянный внутренний (заводской) контроль, осуществляемый самим предприятием. Одновременно рекомендуется и периодический внешний контроль, включая процедуру аттестации и сертификации на соответствие конструкций требованиям нормативных документов. Если конструкции предназначены для поставки на внутренний рынок, то сертификацию продукции проводит ЦНИИСК им. Кучеренко (тел. 174 7913).

В период проведения сертификации выявляются "слабые" места технологического процесса и составляются рекомендации по их устранению. Обычно осуществляемый инспекционный контроль за выполнением корректирующих мероприятий также способствует совершенствованию технологии изготовления ДКК.

1.10. Если при изготовлении конструкций используются новые отечественные или зарубежные материалы (клеи, защитные материалы), свойства которых не подтверждены действующими Российскими нормативными документами, на них должны быть получены Технические свидетельства Госстроя РФ (Постановление Правительства РФ от 27 декабря 1997 г., № 1636 и Госстроя РФ от 1 июля 2002 г., № 76 «О порядке подтверждения пригодности новых материалов, изделий, конструкций и технологий для применения в строительстве»).

Если ДКК изготавливаются на экспорт, то кроме выполнения основных требований Российских норм по обеспечению безопасности для людей и окружающей среды, должны обеспечиваться требования нормативных документов страны-импортера.

До принятия решений по принципиальным вопросам производства и применения ДКК целесообразно получить консультации в ЦНИИСКе им. Кучеренко и ЦНИИЭПсельстрое.

1.11. Результаты контроля выполнения основных операций техпроцесса изготовления конструкций и достигаемого качества следует заносить в контрольный журнал, что позволяет выявлять и своевременно устранять недостатки производства. Журнал должен храниться на предприятии в течение 5 лет.

2. Нормативные ссылки

ГОСТ 166-89* Штангенциркули. Технические условия.

ГОСТ 2140-81* Видимые пороки древесины. Классификация, термины и определения, способы измерения.

ГОСТ 3808.1-80* Пиломатериалы хвойных пород. Атмосферная сушка и хранение.

ГОСТ 7016-82* Изделия из древесины и древесных материалов. Параметры шероховатости поверхности.

ГОСТ 7307-75* Детали из древесины и древесных материалов Припуски на механическую обработку.

ГОСТ 8242-88 Детали профильные из древесины и древесных материалов для строительства. Технические условия.

ГОСТ 8486-86* Е Пиломатериалы хвойных пород. Технические условия.

ГОСТ 10587-93 Смолы эпоксидно-диановые неотверждённые. Технические условия.

ГОСТ 15613.4-78 Древесина клеёная массивная. Метод определения предела прочности зубчатых клеевых соединений при статическом изгибе.

ГОСТ 19414-90 Древесина клеёная массивная. Общие требования к зубчатым клеевым соединениям.

ГОСТ 19773-84* Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия.

ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические требования.

ГОСТ 24454-80* Е Пиломатериалы хвойных пород. Размеры.

ГОСТ 25884-83 Конструкции деревянные клеёные. Метод определения прочности клеевых соединений при послойном скалывании.

ГОСТ 27812-88 Древесина клеёная массивная. Метод испытаний клеевых соединений на расслаивание.

СНиП II-25-80 Деревянные конструкции. Нормы проектирования.

3. Деревянные клееные конструкции

и их применение

в сельскохозяйственном строительстве

3.1. С определенной долей условности клееные конструкции можно разделить на два основных класса:

- несущие

- ненесущие.

Несущие (или самонесущие) конструкции, как правило, являются многослойными, т.е. склеенными из отдельных слоев древесины. Иногда многослойные деревянные конструкции усиливают путем вклеивания в них металлической арматуры. К несущим относят также комбинированные конструкции, чаще всего двутаврового или коробчатого сечения; верхний и нижний пояса у них из древесины, а вертикальная стойка - из фанеры или других плитных материалов.

Основным типом ненесущих клееных конструкций являются клееные брусья стен домов. К ним относятся также панели, которые обычно состоят из цельнодеревянного или клееного каркаса и приклеенных или прикреплённых механическими связями к нему с одной или двух сторон обшивок из фанеры, цементно-стружечных плит или других плитных материалов. Внутреннюю полость конструкций, при необходимости, заполняют утеплителем.

3.2. Конструкции могут воспринимать силовые или температурно-влажностные воздействия, а также, в отдельных случаях, их сочетание.

3.3. Наиболее распространенными являются многослойные конструкции балочного типа прямоугольного сечения, состоящие из склеенных между собой слоев цельной древесины, у которых высота сечения значительно больше его ширины.

Эти конструкции используются в качестве:

- прямолинейных балок в покрытиях и перекрытиях;

- элементов криволинейного очертания в арках, рамах и т.п. конструкциях;

- брусьев стен малоэтажных домов;

- отдельных элементов нижнего и верхнего поясов, арок, ферм и т.п. сборных конструкций;

- вертикальных стоек каркасных малоэтажных домов;

- фахверков складов, спортзалов и т.п. сооружений;

- конструкций стропильных систем покрытий;

- каркасов ограждающих панелей;

- дверных и оконных блоков.

Изложенным выше не исчерпываются варианты применения многослойных клееных конструкций прямоугольного сечения, подробно описываемые в специальной литературе.

3.4. Другим типом являются многослойные клееные конструкции, у которых ширина сечения значительно больше его высоты. Характерным примером этого являются паркетные доски и щиты.

3.5. К однослойным клееным конструкциям относятся:

- склеенные из отдельных заготовок по длине на зубчатом соединении детали, используемые в различных областях строительства;

- склеенные по кромке заготовки щитов широкого спектра применения.

3.6. Наиболее перспективными являются серийно изготавливаемые прямолинейные многослойные клееные конструкции. Особенно это относится к унифицированным конструкциям с минимальным числом типоразмеров.

3.7. Конструкции классифицируются по степени ответственности здания или сооружения, в которых они применены (таблица 1), и температурно-влажностными условиями эксплуатации (таблица 2).

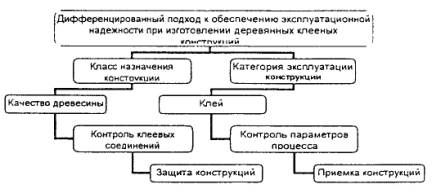

3.8. Дифференцированный подход к организации производства ДКК, учитывающий назначение и условия эксплуатации конструкций, способствует обеспечению необходимой эксплутационной надёжности конструкций и их элементов. Поэтому его целесообразно реализовывать на основных операциях технологического процесса изготовления ДКК, что показано на схеме 1.

|

Класс конструкции |

Назначение объекта, где применяются конструкции |

Общая характеристика |

I |

Спортивно-зрелищные, торговые, жилые и тому подобные здания и сооружения |

Несущие конструкции зданий любого пролета |

|

II |

Производственные, складские и тому подобные здания и сооружения |

Несущие конструкции зданий любого пролета |

|

III |

Малоэтажные жилые здания и вспомогательные постройки |

Ненесущие конструкции (брусья стен, каркасы ограждающих панелей и т. п.) |

Категории эксплуатации конструкций

|

Категория эксплуатации |

Условия эксплуатации* |

Влажность древесины, в процессе эксплуатации, % |

|

|

Относительная влажность воздуха, % |

Температура воздуха, С |

||

|

1-ая |

65±5 |

20±3 |

До 12 |

|

2-ая |

85±5 |

20±5 |

20 |

|

3-ая |

Выше 90 |

Выше +25 |

Выше 20 |

* Приведены средние значения.

Схема 1

4. Материалы для изготовления ДКК

4.1 Древесина

4.1.1. Порода древесины

К основным показателям, характеризующим пригодность древесины для изготовления ДКК, отнесены порода древесины, размеры и качество пиломатериалов.

Действующими нормативными документами для изготовления ДКК рекомендуется использовать пиломатериалы хвойных пород (ель, сосна) согласно ГОСТ 8486-86* Е с преимущественной поставкой их в рассортированном виде. Большую часть клееных конструкций изготавливают из ели. Это безъядерная порода, со спелой древесиной. Поздняя древесина несколько отличается от ранней более темным цветом. Смоляные ходы немногочисленны. Ель хорошо подвергается механической обработке, равномерно высыхает в процессе сушки.

Приемлемой для изготовления ДКК является сосна. Это ядровая порода со смоляными ходами. Годичные слои хорошо видны на всех разрезах: переход от ранней древесины к поздней резкий. Смоляные ходы сосредоточены главным образом в поздней древесине. Наличие смолы в сосне делает ее более устойчивой к биоповреждению дереворазрушающими грибами (гниению) при неблагоприятных условиях эксплуатации.

Определенный интерес для производства ДКК представляет лиственница. Это ядровая порода со смоляными ходами. Годичные слои очень хорошо выделяются благодаря резкой разнице между ранней и поздней древесиной. Древесина лиственницы отличается стойкостью против гниения, сравнительно небольшой сучковатостью; по прочности она примерно на 30 % превосходит сосну и ель. К недостаткам лиственницы применительно к ДКК, можно отнести большое различие между радиальной и тангентальной усушкой, что усложняет процесс сушки, вызывает растрескивание, коробление, трудность механической обработки. Также важно, что большое количество смолы затрудняет образование прочных адгезионных связей в клеевом соединении.

Для изготовления некоторых клееных конструкций и изделий (например, паркетных досок) используется древесина лиственных пород (дуб, бук, береза). Склеивание такой древесины имеет определенную специфику, которую следует учитывать в производстве В данной Инструкции она не рассматривается.

4.1.2. Размеры пиломатериалов следует выбирать по ГОСТ 24454-80* Е, исходя из необходимых проектных размеров готовых конструкций и потерь, связанных с выполнением технологических операций (сушки, механической обработки).

С экономической точки зрения для изготовления ДКК целесообразно использовать пиломатериалы максимально возможной длины, толщины и ширины, так как в этом случае достигается наибольший полезный выход, уменьшается трудоемкость механической обработки и сборки конструкций. Однако, если в отношении длины и ширины это положение можно принять без особых оговорок, то использование пиломатериалов максимально возможной толщины не является бесспорным.

Так, продолжительность сушки толстых пиломатериалов значительно больше, чем тонких, в них более вероятно появление в процессе сушки трещин, покоробленности. В процессе запрессовки и последующего склеивания толстых, особенно покоробленных слоев, в конструкциях возникают большие внутренние напряжения, которые при неблагоприятных условиях (малой адгезионной прочности клея, перепаде влажности в смежных слоях, сочетании слоев древесины с радиальным и тангентальным расположением волокон и др.) могут вызвать расслоение и разрушение конструкций. В конструкциях из толстых слоев возникают также большие влажностные напряжения при неравномерном цикличном увлажнении конструкций в процессе эксплуатации.

Значительно меньше влияние указанных недостатков в конструкциях из тонких слоев. Однако изготовление конструкций из пиломатериалов малой толщины влечет за собой увеличение отходов за счет фрезерования большого количества досок, повышенный расход клея и более высокую трудоемкость изготовления конструкций.

С уменьшением толщины слоев прочность ДКК повышается. Это дает возможность уменьшить сечение, обеспечив при этом требуемую несущую способность конструкций, и тем самым компенсировать дополнительные затраты на изготовление конструкций из тонких пиломатериалов. Согласно СНиП II-25-80 при толщине слоев 19 мм и менее вводится поправочный коэффициент 1,1, в то время как для слоев толщиной 33 мм он равен 1.

Для изготовления многослойных несущих конструкций применяются, как правило, пиломатериалы толщиной до 40 мм. Для криволинейных конструкций толщина пиломатериалов не должна превышать 1/250 среднего радиуса клееного элемента. В тех же случаях, когда для изготовления клееных конструкций используются пиломатериалы большей толщины, в изготавливаемых из них слоях рекомендуется предусматривать продольные компенсационные пазы, расположенные друг от друга на расстоянии 40мм, но не менее чем на 10 - 15 мм от кромки слоя. Глубина пазов должна быть не более 1/3 толщины слоя, ширина - 2 - 3 см.

Для лиственницы компенсационные прорези следует устраивать при толщине слоев более 25 мм.

4.1.3. Различают качество древесины пиломатериалов и слоев многослойных конструкций. Практически из пиломатериалов любого качества, регламентируемого ГОСТ 8486-86* Е, путем вырезки участков с недопустимыми пороками и дефектами и последующего склеивания по длине на зубчатом соединении качественных заготовок можно получить слои для клееных конструкций любого требуемого размера и качества. Поэтому следует регламентировать не качество пиломатериалов, а качество слоев клееных конструкций.

В современном механизированном производстве в клееном пакете по высоте располагают слои одинакового нормируемого качества.

В зависимости от назначения конструкций к качеству древесины слоев предъявляются требования, изложенные в таблице 3.

4.1.4. Слои, качество древесины которых соответствует 1-й группе, используются при изготовлении несущих конструкций (балок, стоек, арок, ферм и т.п.); 2-й группы - ненесущих (брусьев стен, настилов, ограждений и т.п.).

|

Наименование пороков |

Нормы ограничения пороков в слоях для конструкций классов I (сорт 1) |

|

Сучки: |

Не допускаются кроме пластевых здоровых сросшихся размером не более 20 мм |

|

Пластевые |

|

|

Ребровые |

|

|

Кромочные, |

|

|

в т.ч. выходящие на ребро |

|

|

Трещины: |

Не допускаются кроме несквозных торцевых длиной более 10 мм |

|

Несквозные, в т.ч. |

|

|

Торцевые |

|

|

Пластевые |

|

|

Сквозные |

|

|

Гнили |

Не допускаются |

|

Грибные поражения |

Не допускаются |

|

Кармашки |

Не допускаются сквозные |

|

Обзол |

Допускается при условии его удаления в процессе механической обработки слоев |

|

Червоточина и прорость сквозная |

Не допускаются |

|

Наклон волокон |

Не допускается, %, более 10 |

|

Скол, задир, вырыв, запил, отщеп, выхват |

Не допускаются |

|

|

|

Наименование пороков |

Нормы

ограничения пороков в слоях для |

|

Сучки: |

Не допускаются размером в долях стороны слоя, более |

|

Пластевые |

|

|

Ребровые |

1/2 |

|

Кромочные, |

1/3 |

|

в т.ч. выходящие на ребро |

2/3 |

|

Трещины: |

Не допускаются |

|

Несквозные, в |

суммарной |

|

т.ч. |

длиной более: |

|

Торцевые |

1/2 |

|

Пластевые |

ширины слоя |

|

Сквозные |

Не допускаются |

|

Гнили |

Не допускаются |

|

Грибные поражения (плесень, ядровые полосы, заболонные окраски) |

Не ограничиваются |

|

Кармашки |

Не ограничиваются |

|

Обзол |

Допускается при условии его удаления в процессе механической обработки слоев |

|

Червоточина и прорость сквозная |

Не допускаются |

|

Наклон волокон |

Не ограничивается |

|

Скол, задир, вырыв, запил, отщеп, захват |

Не допускаются в долях ширины слоя не более 1/5 ширины |

4.2. Клеи

4.2.1. От правильного выбора типа и состава клеев зависит не только прочность и долговечность клеевых соединений и конструкций на их основе, но и себестоимость выпускаемой продукции. Поэтому в каждом конкретном случае выбор клея необходимо проводить, тщательно анализируя все факторы, обуславливающие выполнение двух важных требований производства ДКК - обеспечение требуемой эксплуатационной прочности конструкций и низкой себестоимости.

4.2.2. Необходимо, чтобы клеи удовлетворяли следующим основным требованиям: клеевые соединения должны обеспечивать целостность и формоустойчивость конструкции в процессе всего периода эксплуатации; клеи должны обладать достаточно хорошими технологическими свойствами, соответствующими требованиям тех производств, в условиях которых их будут использовать; вредность клеев для работающих должна быть минимальной; клеи должны быть дешевыми и малодефицитными.

4.2.3. При изготовлении несущих клееных конструкций для строительства применяют, как правило, термореактивные клеи. Основные представители этих клеев - резорциновые, меламиновые. Распространены совмещенные клеи - карбамидно-меламиновые, фенольно-резорциновые и т.п. Для вклеивания в древесину металлических стержней пока единственным типом клеев являются эпоксидные.

4.2.4. Для конструкций и изделий, не воспринимающих значительных силовых нагрузок (класс III) и температурно-влажностных воздействий (категория 1-я), могут использоваться полиуретановые и подобные клеи.

4.2.5. Для конструкций I класса ответственности и 3-й категории эксплуатации, воспринимающих в процессе эксплуатации значительные силовые и температурно-влажностные воздействия (например, при эксплуатации в наружных условиях) или используемых в особо ответственных сооружениях (например, в большепролетных спортивно-зрелищных сооружениях), следует использовать только резорциновые или феноло-резорциновые клеи. Допускается также применение меламиновых клеев.

4.2.7. Для склеивания конструкций II и III классов и 2-й категории целесообразно использовать, наряду с феноло-резорциновыми, карбамидно-меламиновые клеи. Хорошие технологические свойства при относительной доступности обеспечивают им наиболее широкое использование в производстве ДКК.

4.2.8. Карбамидные (мочевино-формальдегидные клеи), обладая хорошими технологическими свойствами, но, будучи недостаточно водостойкими, могут использоваться при изготовлении столярных изделий (например, паркетных досок и щитов, брусков оконных и дверных блоков), если в процессе эксплуатации они не подвергаются увлажнению.

4.2.9. Поливинилацетатные клеи, клеевые соединения которых обладают повышенной податливостью, могут применяться только для конструкций и изделий, эксплуатируемых внутри помещений и не воспринимающих каких-либо значительных силовых воздействий.

4.2.10. Для изготовления ДКК используются, как правило, двухкомпонентные клеи, состоящие из смолы и отвердителя (жидкого или порошкообразного), а также в некоторых случаях - и наполнителя. Марку клея указывают в рабочих чертежах или другой технической документации. При отсутствии таких указаний при выборе клея можно руководствоваться данной Инструкцией.

В Инструкции приведены ориентировочные рекомендации по клеям (табл. 4), на основе которых в рабочих чертежах на конструкции следует их указывать условия эксплуатации, а в техдокументации на конкретные марки клеев должны содержаться указания по их применению для изготовления конструкций, предназначенных для конкретных условий эксплуатации.

Таблица 4

Клеи для изготовления ДКК

|

Тип клея |

Смолы, на основе

|

Класс конструкций |

Категория эксплуатации |

Примеры торговых марок |

I |

Резорциновые, меламиновые, феноло-резорциновые |

I |

1-3 |

ФРФ-50 |

|

II |

То же, а также карбамидно-меламиновые, полиуретановые |

II-III |

1-3 |

Декон |

В производстве следует использовать только сертифицированные компоненты клеев, срок хранения которых в рекомендуемых условиях не выше указанного в техдокументации.

Компоненты клеев, срок хранения которых истек, не допускаются к использованию без предварительной проверки их технологических характеристик (жизнеспособности, времени отверждения). Рабочая жизнеспособность клея должна быть значительно (в 1,5 - 2 раза) меньше полной. Жизнеспособность измеряется в часах и определяется по изменению вязкости клея.

4.2.11. Количество и соотношение компонентов клеев указываются в техдокументации на конкретные марки клеев. Учитывая, что состав предлагаемых к продаже клеев разных марок, относящихся даже к одному типу, весьма разнообразен, в Инструкции не приводятся рецептуры конкретных марок клеев. Поэтому на практике следует строго выполнять рекомендуемые изготовителями клеев условия их приготовления и применения.

4.2.12. Процесс приготовления клея заключается в перемешивании его компонентов. На этой стадии особое внимание следует обращать на правильное дозирование и тщательное перемешивание компонентов. Даже незначительный недостаток или избыток отвердителя и неравномерное его распределение по объему клеевой композиции приводит к недоотверждению или преждевременному отверждению клея в отдельных местах или по всей клеевой прослойке, т.е. не обеспечивает образования клеевого соединения требуемого качества, что может проявиться в процессе длительной эксплуатации конструкций, т.е. будет причиной их расслоения. Перед приготовлением компоненты следует перемешать.

4.2.13. При нанесении клея на склеиваемые поверхности методом налива приготовление (перемешивание смолы с отвердителем) производится непосредственно в клееналивной установке. Все изложенные выше требования сохраняются.

4.2.14. Допускается, например, при склеивании заготовок по длине на зубчатый шип или для конструкций III класса 1 и 2-й категории, раздельное нанесение смолы и отвердителя на склеиваемые поверхности. Здесь особенно тщательно необходимо контролировать технологические характеристики компонентов клея и состояние оборудования для их нанесения.

4.2.15. Так как производство отечественных, хорошо зарекомендовавших себя на практике клеев типа ФР-12, ФРФ-50, ДФК-100 весьма ограничено, а объёмы производства новых клеёв (Формамол, Формамин) не велики, в современном производстве широко используются клеи, поставляемые международным концерном "Акзо Нобель". Они достаточно хорошо изучены и обладают стабильным качеством. Однако следует еще раз подчеркнуть, что клей - это только одна из целого ряда составляющих, формирующих необходимое качество конструкций. Поэтому даже использование самого высококачественного клея при неудовлетворительном технологическом процессе не обеспечивает высокой эксплуатационной надежности конструкций.

4.2.16. При использовании как импортных, так и отечественных клеев необходимо наличие Российского сертификата соответствия требованиям Российских нормативных документов на клей (ТУ, ГОСТ). В последних должны содержаться требования к клеям (прочность и стойкость соединений, вязкость, полная и рабочая жизнеспособность, сухой остаток и др.).

4.2.17. Для используемых клеев обязательно наличие гигиенических заключений, разрешающих их применение органами Российского Санэпидемнадзора.

4.3. Материалы для защитной обработки

4.3.1. Вид и марка защитных материалов указываются в рабочих чертежах, технических условиях или стандартах на конструкции. Нанесение защитных материалов (составов) производят после механической обработки поверхностей конструкций.

4.3.2. Выбор материалов для защитной обработки ДКК зависит от назначения конструкций, степени их ответственности, от температурно-влажностных условий эксплуатационной среды и ряда других факторов.

4.3.3. Для конструкций 1-й категории эксплуатации, то есть эксплуатации с нормальным температурно-влажностным режимом, для отделки их поверхности с целью сохранения цвета древесины и требуемого декоративного вида могут быть использованы поверхностно-пропиточные составы или прозрачные лакокрасочные материалы.

4.3.4. Для защиты поверхностей конструкций от эксплуатационного увлажнения (2 и 3-й категорий) могут быть использованы влагозащитные поверхностно-пропиточные составы на основе различных смол и дисперсий (например, Текстол, Сколтекс Л и др.), прозрачные или укрывистые лакокрасочные материалы (например, лаки и эмали ПФ, ГФ, ХВ, УР и др.).

4.3.5. Для защиты от биоразрушения конструкций могут быть использованы вымываемые или трудновымываемые антисептические составы на основе фтора, бора, хрома и т.д. или смеси компонентов (например, ФН, ХМББ, ББ, Крам и др.). При эксплуатации конструкций в условиях 2-й категории, рекомендуется использование составов комплексного влаго-биозащитного действия (например, Биодекор, Пинотекс и др.).

4.3.6. Для защиты конструкций 3-й категории эксплуатации рекомендуются трудновымываемые антисептические составы (например, ХМББ, ТХЭФ, ХМХА и др.) с последующим нанесением лакокрасочных эмалей типа ПФ, УР, УРФ и др.

4.3.7. Для защиты торцов несущих конструкций и прилегающих к ним боковых поверхностей, участков в местах пересечения с ограждающими конструкциями рекомендуется комбинированная био-влагозащитная обработка антисептическими составами (например, ХМБ, КФА, ТФБА и др.) с последующим нанесением тиоколовых мастик У-30м, УТ-32 или материалов на основе эпоксидных смол К-153, К-115.

4.3.8. Для огнезащиты конструкций могут быть использованы прозрачные лакокрасочные материалы (например, Пиропласт ХВ, ЛПД, Щит-1 и др.), укрывистые окрасочные составы (например, Файрекс-200 и др.), пропиточные составы (например, МС, КЛОД-1, Фенакс и др.).

4.3.9. Для защиты конструкции от атмосферных воздействий на весь период их хранения, транспортирования и монтажа могут быть использованы инвентарные покрытия из полиэтиленовых или других гидрофобных материалов.

4.3.10. По просьбе заказчика допускается выпуск деревянных клееных конструкций без защитной обработки с последующим ее осуществлением после монтажа при условии выполнения рекомендаций по п. 4.3.8.

5. Изготовление ДКК

5.1. Общие положения

5.1.1. Обязательным условием производства ДКК является наличие персонала, имеющего необходимую квалификацию.

5.1.2. Производственные помещения должны быть пригодны для выполнения всех операций технологического процесса в соответствии с требованиями стандартов, технических условий и технологических регламентов на изготовление конкретных конструкций.

5.1.3 Температура в производственном помещении должна быть в пределах 18 - 22 °С. Если требуется более высокая температура в цехе, её можно создавать на отдельных участках.

5.1.4 Относительная влажность воздуха в цехах должна быть в пределах (45 - 65) %. Отклонения от указанных требований (t до 15 °С и W до 30 %) разрешаются лишь на короткое время в течение рабочего дня, что особо оговаривается в технологической документации.

5.1.5. Для доведения пиломатериалов до заданных значений влагосодержания и температуры необходимо наличие достаточных площадей для их сушки, кондиционирования и хранения.

При наличии атмосферной сушки и использовании предварительно просушенных пиломатериалов необходимо наличие достаточных площадей для поддержания в них влагосодержания на необходимом уровне, то есть выполнение кондиционирования.

5.1.6. Если технология не предусматривает подачу смолы и отвердителя насосами непосредственно из емкостей хранения и автоматическое смешивание в процессе нанесения, то необходимо обеспечить наличие отдельного помещения для приготовления клеёв (смешивания смолы с отвердителем). Кроме того, необходимо наличие подходящих площадей для хранения смолы и отвердителя при рекомендуемой температуре, а также участка для промывки оборудования от клея.

Склады смолы и отвердителя должны обеспечивать движение материалов по принципу "первым получен - первым выдан".

5.1.7. При изготовлении ДКК обязательно наличие следующих технических средств:

a) оборудования для транспортирования пиломатериалов, досок, заготовок, слоев, готовой продукции;

b) оборудования для непрерывного контроля температуры и относительной влажности воздуха (термогигрографа) в складских и производственных помещениях и, особенно, в помещениях, предназначенных для операций по сборке, запрессовке и отверждению клея;

c) приборов для измерения влажности пиломатериалов и заготовок и проверки (калибровки) измерителей влажности;

d) оборудования для механической и визуальной сортировки пиломатериалов и заготовок;

e) оборудования для получения достаточно прочных зубчатых стыковых соединений в слоях, из которых набираются склеиваемые конструкции;

f) приборов для измерения толщины слоев;

g) оборудования для обработки поверхностей с выдерживанием допусков по толщине и качеству;

h) оборудования для дозировки и смешивания смолы и отвердителя в необходимых пропорциях; приборов для измерения технологических параметров клеев;

i) оборудования для равномерного нанесения клеёв в необходимом количестве;

j) оборудования для создания и поддержания необходимого давления на клеевую прослойку, обеспечения необходимой температуры и относительной влажности воздуха в процессе отверждения клея;

k) оборудования для испытаний прочности зубчатых стыковых соединений в слоях;

l) оборудования для испытания прочности и стойкости пластевых клеевых соединений;

m) приточно-вытяжное оборудование, в первую очередь - на участках склеивания и защитной обработки.

5.2. Сушка пиломатериалов

5.2.1. Сушка пиломатериалов является одним из важнейших этапов технологического процесса изготовления клееных конструкций, в значительной степени определяющим их эксплуатационную прочность. Некачественная сушка вызывает коробление досок и снижение механической прочности древесины, возникновение в ней значительных остаточных напряжений, является причиной неравномерной влажности досок в отдельных партиях пиломатериалов и большого перепада влажности по толщине досок. Все это приводит к дополнительным напряжениям в слоях конструкций, снижающим их прочность и, в ряде случаев, вызывающим преждевременное разрушение. Это значительно усугубляется наличием видимых дефектов сушки - трещин, покоробленности, полностью устранить которые очень сложно. Вырезка дефектных мест и отбраковка непригодных из-за некачественной сушки досок увеличивает расход древесины, увеличивает трудоемкость их изготовления.

5.2.2. Различают три уровня влажности древесины:

- начальная влажность пиломатериалов. Она может колебаться в больших пределах - от 20 % и менее до 80 - 90 %;

- транспортная влажность. Величина ее - 20 - 25 %;

- технологическая влажность, которая при склеивании конструкций должна составлять 8 - 15 %.

5.2.3. Пиломатериалы, предназначенные для изготовления конструкций I класса, как правило, следует сушить в две стадии: на первой - до транспортной влажности, на второй - до технологической, осуществляя для этой цели на первой стадии преимущественно атмосферную сушку по ГОСТ 3808.1-80*, а на второй - камерную по ГОСТ 19773-84*.

Это необходимо для обеспечения гарантированной эксплуатационной надежности конструкций при их изготовлении. К сожалению, на практике чаще всего ограничиваются только камерной сушкой. При этом не учитываются возможные потери при эксплуатации конструкций.

5.2.4. Процесс сушки включает ряд операций, начиная от подачи пиломатериалов на участки атмосферной и камерной сушки и формирования штабелей и кончая осуществлением режимов сушки и кондиционирования. При этом наибольшее значение имеет технология формирования сушильных штабелей, организация и контроль за процессом сушки, организация кондиционирования и выдержки пиломатериалов после сушки.

5.2.5. Атмосферная сушка - процесс сложный и трудоемкий, однако относительно небольшие затраты на сам процесс сушки, обеспечение равномерной влажности пиломатериалов и создание их переходящего запаса вполне оправдывает организацию этого процесса. Желательно, чтобы переходящий запас пиломатериалов, находящихся в условиях атмосферной сушки, составлял 6 - 12 месяцев.

С экономической точки зрения наилучшие результаты достигаются при атмосферной сушке пиломатериалов примерно до 22 - 30 % Дальнейшее снижение влажности происходит при атмосферной сушке очень медленно. Эффективность атмосферной сушки в зимнее время мала.

Состояние воздуха при атмосферной сушке регулируется слабо. Однако благодаря соответствующему размещению штабелей на складе и надлежащей укладке в них пиломатериалов процесс сушки в определенной степени поддается регулированию. Примерная продолжительность сушки пиломатериалов хвойных пород (ели, сосны) указана в табл. 5.

5.2.6. Для доведения пиломатериалов до технологической влажности используют, как правило, камерную сушку, которая осуществляется в соответствии с ГОСТ 19773-84*. Необходимо также учитывать рекомендации, изложенные, в технической документации на конкретные типы сушильных камер.

5.2.7. При осуществлении камерной сушки правильная укладка пиломатериала в штабели является необходимым условием получения качественных досок.

Таблица 5

Сроки сушки пиломатериалов на открытых складах

(до влажности не более 22 %)

|

Месяц укладки пиломатериалов для сушки |

Срок сушки в

днях |

|

|

25-30 |

40-50 |

|

|

Март |

12-23 |

25-32 |

|

Апрель, май |

30-34 |

38-47 |

|

Июнь, июль |

10-13 |

17-34 |

|

Август, сентябрь |

26-34 |

36-43 |

|

Октябрь |

12-3 |

25-32 |

Укладка в штабель должна соответствовать типу камеры и обеспечивать равномерное омывание агентом сушки всего пиломатериала в штабеле, сохранение им первичной формы и предохранение его от коробления, а также наибольшую загруженность сушильной камеры.

Плохо уложенный пиломатериал будет неудовлетворительно высушен даже при хорошо выдержанном режиме сушки.

Горизонтальные ряды пиломатериалов в пакетах и штабелях должны разделяться межрядовыми прокладками, а пакеты по высоте штабеля - межпакетными.

При формировании штабеля из досок разной длины их укладывают вразбежку. Длинные доски размещают по краям штабеля, а короткие - в середине. Стыкуемый материал располагают не менее чем на двух прокладках, при этом внешние торцы его выравнивают по торцам штабеля.

По высоте штабеля прокладки следует укладывать вертикально одна над другой. Крайние прокладки рекомендуется укладывать на расстоянии не более 25 мм от торцов пиломатериалов. Концы прокладок не должны выступать за боковые поверхности пакета или штабеля более чем на 25 мм. При формировании штабеля межпакетные прокладки должны размещаться в одном вертикальном ряду с межрядовыми прокладками пакетов. Межрядовые прокладки должны иметь сечение: ширину 40 ± 2 мм, толщину 25 ± 1 мм (в штабелях высотой до 3 м допускается применять прокладки толщиной 22 мм; высотой 5 м - толщиной до 32 мм и шириной до 50 мм). Длина прокладок 1800 ± 10, 2000 ± 10 мм. Межпакетные прокладки должны иметь сечение: ширину - 75, 100 мм, толщину - 75, 100 мм. Длина и отклонения прокладок - как для межрядовых.

Количество прокладок по длине штабеля 4,0 - 6,8 м для пиломатериалов толщиной 22 - 25 мм составляет 7 - 10 штук, толщиной 32 - 40 мм - 5- 7 штук, толщиной 50 и более - 4 - 6 штук.

При соблюдении указанных выше требований плоская форма досок в штабеле, за исключением двух-трех верхних рядов, фиксируется массой самой древесины Коробление верхних рядов досок можно существенно уменьшить путем укладки на штабели грузов или использования специальных винтовых или прижимных стяжек.

5.2.8. Основным этапом сушки является выбор и осуществление режимов сушки пиломатериалов, которые определяют конечную влажность древесины, равномерность ее распределения по сечению и длине досок, наличие в них внутренних напряжений, не превышающих нормируемых значений.

Режимы сушки, регламентирующие изменяющиеся по ходу процесса параметры сушильного агента в зависимости от влажности древесины, выбирают в соответствии с ГОСТ 19773-84* и, как отмечалось, технической документацией на конкретные типы сушильных камер.

В производстве клееных конструкций I и II классов рекомендуется использовать мягкие и нормальные режимы сушки по ГОСТ 19773-84*, не оказывающие отрицательного влияния на прочность высушиваемой древесины.

5.2.9. Показателями качества сушки являются: соответствие средней влажности пиломатериалов заданной конечной, величина отклонений влажности отдельных досок в партии от средней в штабеле, перепад влажности по толщине досок, наличие остаточных внутренних напряжений. Качество сушки определяется также наличием видимых дефектов, к которым относятся трещины, покоробленность, выплавление смолы, изменение цвета древесины.

Полностью избежать в древесине внутренних напряжений при камерной сушке невозможно. Однако при соблюдении правильных режимов сушки, а также соответствующей влаго-теплообработке древесины в конце сушки внутренние напряжения могут быть доведены до безопасной величины, при которой пиломатериалы почти не будут иметь трещин и коробления.

5.2.10. По завершении процесса сушки необходимо выгруженные из камер штабели пиломатериалов выдерживать (кондиционировать) не менее 3-х суток в закрытых помещениях с температурой и влажностью воздуха соответственно 16 - 22 °С и 45 - 60 %. При этом в пиломатериалах частично релаксируются внутренние напряжения.

5.2.11. Не допускается после камерной сушки штабели досок хранить на открытом воздухе, т.к. это приводит к ухудшению их качества.

5.2.12. Выше изложены общие рекомендации по осуществлению процесса сушки. Однако, сейчас, когда в промышленности начали широко использоваться новейшие типы сушильных камер с автоматическим осуществлением и контролем процесса сушки, в первую очередь необходимо строго соблюдать рекомендации изготовителей и поставщиков сушильных камер.

5.3. Раскрой и механическая обработка пиломатериалов и заготовок

5.3.1. Предназначенные для изготовления ДКК пиломатериалы (далее - доски) подвергают механической обработке, т.е. раскрою и фрезерованию поверхностей для получения заготовок необходимых размеров и качества. Если оно у досок ниже требуемого для склеиваемых слоев конструкций, производят вырезку недопустимых дефектов с последующим сращиванием заготовок по длине, при помощи зубчатых соединений.

При изготовлении многослойных конструкций процессы механической обработки включают поперечный и продольный раскрой досок и слоев.

5.3.2. На предприятиях, где операции раскроя и механической обработки максимально механизированы и автоматизированы, используют метод, при котором начальные операции по оценке качества древесины выполняют вручную бракеры-операторы, а все остальные технологические и транспортные операции механизированы и автоматизированы.

Оценку качества и раскрой досок должны выполнять высококвалифицированные рабочие, т.к. от этого зависит не только полезный выход древесины, но и качество готовой продукции. Если это требование не соблюдается, после раскроя в дальнейшую обработку поступают заготовки с недопустимыми дефектами, что снижает прочность и, особенно, долговечность конструкций.

5.3.3. В зависимости от мощности предприятия, его состава и других факторов в цеха ДКК могут поступать доски различных размеров и качества, поэтому в технологическом процессе используют следующие варианты раскроя досок на заготовки: поперечный, поперечно-продольный, продольно-поперечный.

При оптимальном варианте, когда для изготовления конструкций используют доски, ширина и толщина которых соответствуют сечению требуемых заготовок (с учетом припусков на механическую обработку), применяют наиболее простую технологическую схему с поперечным раскроем. В этом случае достигается наибольший полезный выход заготовок. Операция раскроя сводится только к выполнению поперечных резов для удаления дефектов и формирования заготовок требуемой длины.

5.3.4. При относительно небольшом объеме производства для раскроя можно использовать серийно выпускаемые станкостроительной промышленностью круглопильные станки общего назначения.

В цехах большой мощности, в том числе предназначенных для массового выпуска унифицированных клееных элементов, необходимо использовать автоматические и полуавтоматические линии, состоящие из специализированных станков, в том числе серийно выпускаемых станкостроительной промышленностью.

5.3.5. Выпиленные заготовки должны иметь припуски на механическую обработку в соответствии с ГОСТ 7307-75*. Предельные отклонения размеров заготовок от номинальных не должны превышать ограничений, указываемых в соответствующих нормативных документах.

5.3.6. Припуски на торцовку досок с двух сторон, согласно ГОСТ 7307-75*, устанавливают по таблице 6.

Таблица 6

|

Ширина

заготовок, |

Припуск при минимальной длине заготовок, мм |

|

|

Свыше 1500 до 3000 |

Свыше 3000 |

|

|

До 150 |

20 |

25 |

|

Св. 150 |

25 |

30 |

5.3.7. При небольшом (например, менее 3 тыс. куб. метров в год) объеме производства разгрузку поступающих в цех после сушки пиломатериалов и подачу их на транспортёр для поперечного раскроя производят вручную.

В цехах с большим объемом производства в линию встраиваются расштабелёры для подачи досок со штабелей на транспортер для последующего контроля и отбраковки досок с недопустимыми отклонениями по влажности, дефектам и качеству формы.

5.3.8. Поперечный раскрой, как отмечалось, может производить непосредственно станочник или указанная операция осуществляется автоматически по выделенным специальным маркировочным карандашом местам.

5.3.9. Механическая обработка (фрезерование) поверхностей слоев, как правило, производится после сращивания заготовок по длине. Для лучшего вскрытия пороков и дефектов древесины и уменьшения разнотолщинности заготовок не исключается также фрезерование поверхностей досок и до сращивания.

Фрезерование поверхностей производят в пределах припусков на обработку, величина которых регламентируется ГОСТ 7307-75*.

Таблица 7

|

Показатели по ГОСТ 2140-81* |

Допуски |

|

Продольная покоробленность |

|

|

- по пластям |

Допускается со стрелой прогиба на длине 3 м не более 25 мм |

|

- по кромке |

Допускается в пределах припуска на обработку конструкций по ширине |

|

Поперечная покоробленность |

Допускается со стрелой прогиба в долях ширины слоя не более 0,8 % |

|

Крыловатость |

Допускается с отклонением поверхности слоя от плоскости на длине 3 м не более 8 мм |

|

Разнотолщинность по длине и ширине слоя |

Не более 0,2 мм |

|

Перпендикулярность сторон слоя |

Не более 2 мм на участке длиной 1 м |

Поверхности подлежащих склеиванию слоев в многослойных клееных конструкциях обрабатывают по 1 группе обработки, обеспечивающей обработку двух плоскостей заготовок без непрофрезерования. Припуски, т.е. толщина снимаемого слоя при фрезеровании древесины хвойных пород, приведены в таблице 8.

Таблица 8

Припуски на фрезерование заготовок с двух сторон без

предварительного фугования

|

Номинальная толщина, мм |

Припуск при

номинальной ширине, мм, |

|

|

св. 55 до 95 |

св. 95 до 290 |

|

|

До 30 |

4 |

5 |

|

Свыше 30 |

5 |

6 |

Фрезерование поверхностей слоев желательно производить непосредственно перед их склеиванием по пласти. Допускается, однако, этот срок увеличивать до 24 часов, если существующие в цехе условия не допускают изменения состояния поверхности (пересушивания, загрязнения и т.п.). Для слоев из лиственницы, как трудно склеиваемых с большим содержанием смолы, максимальное время не должно превышать 6 часов.

5.4. Приготовление и нанесение клеев

5.4.1. В производстве ДКК, как правило, применяются двухкомпонентные клеи, состоящие из клеящих смол и отвердителей. В отдельных случаях, например, для эпоксидных клеев, применяемых для вклеивания в древесину металлической арматуры, в состав клея входит также наполнитель.

5.4.2. Для отверждения клея необходимо тщательное перемешивание смол с отвердителями и наполнителями с тем, чтобы отвердитель был равномерно распределен в массе смолы. От равномерности распределения отвердителя в общей массе смолы зависит прочность клеевого соединения (в меньшей степени - начальная, в большей - эксплуатационная).

Следует отметить, что большое количество типов конструкций из клееной древесины, различные по объемам производства предприятия, разнообразие применяемых технологических процессов и применяемого оборудования не позволяют сформулировать конкретные рекомендации по процессам приготовления и нанесения клеев. Поэтому ниже приводятся общие положения, которые могут быть полезными как для небольших производств, где принято предварительное приготовление клеев в клеемешалках и нанесение их на склеиваемые поверхности ручными или механическими вальцами, так и для самых совершенных поточных производств, где смешивание компонентов клеев происходит непосредственно в клееналивной установке или же при раздельном нанесении смолы и отвердителя на одну из склеиваемых поверхностей.

5.4.3. В процессе приготовления и нанесения необходимо учитывать технологические свойства клеев и их изменение во времени.

5.4.3.1. Продолжительность и условия хранения смол. Химическая природа клея играет основную роль в образовании прочных и долговечных клеевых соединений. Однако клей на основе одной и той же смолы может иметь разные технологические свойства и использоваться в самых различных условиях, без учета которых невозможно получать качественное клеевое соединение даже при наличии идеальных по химической структуре клеев. Технологические свойства клеев обычно не являются стабильными и изменяются в процессе использования клея. Это изменение можно не только учитывать, но и направленно регулировать.

Клеящие смолы во время хранения изменяют свои свойства, что необходимо учитывать в производстве. Этот срок при температуре 5 - 8 °С колеблется от 3 до 6 месяцев, а при температуре 25 - 28 °С сокращается в три раза. Обычно срок и условия хранения компонентов клея указываются в паспорте. Их необходимо строго выполнять и учитывать при осуществлении процесса склеивания.

5.4.3.2. Вязкость является важнейшей технологической и реологической характеристикой клеев. На практике вязкость выражается в условных единицах, исчисляемых чаще всего временем истечения заданного количества клея через отверстие вискозиметра определенного диаметра.

Можно отметить два этапа процесса склеивания, на которых вязкость является решающим фактором. Первый - нанесение клеев. Здесь вязкость предопределяет выбор способа нанесения клея и тем самым определяет конструктивные особенности и производительность оборудования.

Существенно влияние вязкости на втором этапе - при образовании адгезионно-когезионных связей, т.е. формировании клеевого соединения. Чем выше вязкость клея, тем хуже он смачивает поверхность материала, уменьшая возможность проникновения в поры поверхности и сокращая площадь адгезионного контакта. При малой же вязкости клей интенсивно впитывается в древесину, «обедняя» клеевую прослойку и ухудшая тем самым качество склеивания.

Допустимые пределы вязкости указываются в техдокументации на конкретные клеи и способы склеивания.

5.4.3.3. Второй технологической характеристикой клея является жизнеспособность. После введения в клей отвердителя вязкость начинает увеличиваться в результате интенсивного протекания завершающего этапа отверждения смолы. К концу этого процесса наступает момент гелеобразования клея, т.е. перехода его из вязкотекучего в твердое состояние. Время с момента введения отвердителя до начала гелеобразования характеризует полную жизнеспособность клея. Время, в течение которого вязкость клея не превышает определенного предельного значения, и клей может быть использован в условиях данного конкретного производства, определяет рабочую жизнеспособность клея. Если после нанесения клея склеиваемые поверхности сразу контактируются и запрессовывается конструкция, то рабочая жизнеспособность может приближаться к полной, так как до приложения внешнего давления нет опасности, что произойдет преждевременное отверждение клея. В тех случаях, когда период сборки значителен, т.е. поверхности с нанесенным клеем долго не соприкасаются и не запрессовываются, рабочая жизнеспособность должна быть значительно меньше полной. Жизнеспособность измеряется в часах.

5.4.3.4. Третьим показателем, характеризующим технологическое свойства клеев, является время отверждения.

По ГОСТ 20501-75 время отверждения определяют при 100 °С. Если конструкции склеивают без нагрева, т.е. в нормальных условиях, целесообразно определять интенсивность отверждения отливок клея при той же температуре, при которой осуществляется склеивание. Хрупкое разрушение тонких отливок при изгибе характеризует это время отверждения.

5.4.3.5. Так как процесс приготовления клея заключается в перемешивании компонентов клея, особое внимание следует обращать на точное дозирование и тщательное перемешивание компонентов. Опыт показывает, что даже незначительный избыток отвердителя или неравномерное его распределение по объему клеевой композиции приводит к недоотверждению или преждевременному отверждению клея в отдельных местах или по всей клеевой прослойке, что непременно проявится в процессе эксплуатации конструкций, т.е. будет причиной их расслоения. Даже в тех случаях, когда достигается требуемая начальная прочность

5.4.4. Перед приготовлением компоненты клея следует перемешать. Это же требование относится и к уже готовым клеям перед их употреблением, так как входящие в их состав компоненты даже во время кратковременного хранения могут оседать на дно емкости или скапливаться на поверхности.

Если приготовление клея не совмещено с его нанесением, для приготовления клея следует применять клеемешалки с механическим приводом. Лопасти мешалок должны вращаться с частотой не более 50 - 80 мин-1. Повышение числа оборотов лопастей мешалок против указанного не рекомендуется во избежание вспенивания клея. Наиболее целесообразно применять механические клеемешалки со сменными емкостями. Клеи с порошковыми отвердителями или наполнителями лучше перемешивать в клеемешалках с планетарным вращением лопастей.

Некоторые клеи, например, резорциновые, в процессе приготовления и последующего применения разогреваются. При приготовлении большого их количества может быть выделено много тепла, поэтому при неудовлетворительных условиях теплоотвода температура клея достигает значения, при котором происходит его быстрое загустевание. Такой затвердевший клей очень трудно удалить из клеемешалки или клеенаносителя. В связи с этим емкости, в которых находится большое количество (более 2 - 3 кг) клея, должны иметь двойные стенки с циркулирующей между ними водой или другой охлаждающей жидкостью, позволяющей поддерживать температуру клеевой композиции в пределах 15 - 18 °С.

При малом объеме производства находят применение также съемные портативные клеемешалки, которые при помощи винтовых зажимов могут быть быстро прикреплены к любой емкости. В качестве съемных мешалок используют также ручной электрифицированный инструмент - дрели, гайковерты, шуруповерты и т.д. К ним крепятся крышки, диаметр которых больше диаметра емкости. Через крышку пропускают вал с лопастями. Верхние лопасти перемещают массу клея ко дну емкости, а нижние - к поверхности. Вал соединяется с гайковертом или другим подобным инструментом при помощи переходной втулки. Мешалка подвешивается на роликовой каретке с блоком и может перемещаться по монорельсу, обслуживая несколько емкостей. Благодаря противовесу мешалку можно легко поднимать и опускать.

5.4.5. Наряду с приготовлением, нанесение клея - одна из основных операций в технологическом процессе изготовления клееных конструкций. Равномерность его нанесения определяет расход клея и качество склеивания. Клей можно наносить на одну или обе склеиваемые поверхности. Наиболее высокое и стабильное качество достигается при двухстороннем нанесении клея, так как в этом случае жидкий клей наносится на каждую склеиваемую поверхность древесины и пропитывает ее; важно также, что при сборке и запрессовке соприкасаются две однородные поверхности. В случае одностороннего нанесения находящиеся в составе клея жидкие фракции могут интенсивно впитываться древесиной, в связи, с чем клей плохо смачивает вторую склеиваемую поверхность и тем самым не создает условий для образования хорошего адгезионного контакта и образования клеевой прослойки необходимой толщины. Поэтому сразу после одностороннего нанесения необходимо плотное соприкасание поверхностей и запрессовка с минимальными открытыми выдержками.

Нанесение клея на подлежащие склеиванию поверхности следует производить механизированным способом при помощи клеенаносителей, обеспечивающих равномерное распределение на поверхности требуемого количества клея. При небольшом объеме производства допускается ручное нанесение клея при помощи валиков, кистей, шпателей.

Клеенаносящее оборудование должно обеспечивать:

- возможность точного дозирования наносимого количества клея;

- равномерность нанесения на поверхности заданного количества клея;

- ограниченное время нанесения;

- возможность быстрой смены и легкой очистки и замены частей оборудования, соприкасающихся с клеем.

5.4.6. Так как одностороннее нанесение клея более технологично, оно широко используется, в первую очередь, при нанесении на поверхности методом налива полос клея, расположенных на некотором (3 - 5 мм) расстоянии друг от друга. Полосы клея имеют полуовальное сечение, в связи, с чем из них в меньшей степени испаряются и впитываются в древесину жидкие фракции клея, что улучшает условия смачивания другой поверхности, когда при запрессовке полосы будут «раздавлены», и клей равномерно будет распределен по всей площади склеивания.

5.4.7. В последнее время используется раздельное нанесения смолы и отвердителя на склеиваемую поверхность. Достоинства этого технологического приема бесспорны: отпадают операции перемешивания компонентов клея, ограничение продолжительности его хранения, практически исключаются открытые выдержки, существенно облегчается очистка оборудования.

Вместе с тем при таком способе нанесения требуются весьма тщательная подготовка и содержание оборудования, строгое дозирование наносимых на поверхность компонентов, т.к. их перемешивание происходит при сжатии склеиваемых слоев. Поэтому этот способ пока можно рекомендовать только для склеивания конструкций III класса, к эксплуатационной прочности клеевых соединений которых не предъявляются повышенные требования. Это относится также к зубчатым клеевым соединениям конструкций всех классов.

5.4.8. Для достижения максимальной прочности наносимый на склеиваемые поверхности клей должен обеспечивать определенную толщину клеевой прослойки (0,1 - 0,2 мм), что достигается установлением требуемого расхода клея. Чем толще слой клея, особенно высоковязкого, тем больше требуется внешнее усилие при запрессовке для равномерного распределения его в прослойке. В толстой клеевой прослойке больше вероятность появления воздушных пузырей и других очагов концентрации напряжений и ослабления клеевых соединений. Вместе с тем, стремясь к минимальному расходу, а, следовательно, и минимальной толщине клеевой прослойки, используя маловязкий клей, нельзя допускать «голодного» склеивания.

Величина удельного расхода клея не может быть установлена единой для всех случаев склеивания, так как она зависит от целого ряда факторов: обработки соединяемых поверхностей слоев, размеров склеиваемых заготовок, вида соединения, вязкости клея, способа и режимов его нанесения, продолжительности сборки и запрессовки. Поэтому в каждом конкретном случае расход клея следует устанавливать с учетом указанных факторов. Опыт показывает, что суммарный расход клея при нанесении его на одну или обе склеиваемые поверхности колеблется в пределах от 250 до 500 г/м2.

5.4.9. Оборудование для приготовления и нанесения клея необходимо систематически очищать от клея (до потери клеем полной жизнеспособности - гелеобразования), так как часто клеи, перешедшие в гелеобразное состояние, теряют растворимость и могут очищаться только механическим путем или едкими жидкостями. В этом отношении наиболее приемлем способ раздельного нанесения смолы и отвердителя, так как очистка оборудования от отдельных компонентов клея значительно проще, чем от приготовленного заранее клея.

5.5. Сращивание заготовок по длине

5.5.1. В современном механизированном производстве для торцевого склеивания заготовок по длине используют зубчатые соединения. Малая длина зубчатых шипов и возможность полной автоматизации процесса склеивания обусловили применение этого вида соединения практически на всех отечественных и зарубежных предприятиях.

Формирование шипов производится методом фрезерования, который обеспечивает хорошее качество и точность обработки поверхности.

5.5.2. Технологический процесс склеивания заготовок на зубчатом соединении включает выполнение следующих операций: торцовку заготовок с последующим формированием зубчатых шипов на их концах, нанесение клея на боковые поверхности шипов, сборку, запрессовку и склеивание заготовок в непрерывную ленту с последующим ее раскроем на слои заданной длины.

Сращивание производят двумя путями: выполнением указанных выше операций на отдельных станках или установках, не связанных между собой транспортно-передаточными устройствами, или на специальных линиях, включающих отдельные агрегаты или узлы, на которых поочередно производится каждая операция. В последнем случае процесс движения склеиваемых заготовок и выполнение операций частично или полностью автоматизированы, а линии представляют собой единый комплекс механизмов.

Выбор того или другого направления механизации процесса сращивания зависит от условий и объема производства, возможностей приобретения оборудования и т.п.

Первый путь наиболее простой, т. к. позволяет использовать серийно выпускаемое деревообрабатывающее оборудование, а также несложное нестандартное оборудование, обычно изготавливаемое силами самого предприятия. Такое решение целесообразно использовать при небольших объемах производства клееных конструкций. Использование специализированных линий является наиболее рациональным решением, т.к. оно позволяет максимально механизировать процесс изготовления ДКК. Однако этот эффект достигается только при условии достаточной загрузки оборудования, т.е. на предприятиях большой мощности.

5.5.3. На практике применяют зубчатые соединения с различными параметрами, от которых зависит не только прочность клеевых соединений, но и производительность оборудования.

ГОСТ 19414-90 регламентирует параметры наиболее приемлемых соединений. В производстве клееных конструкций преимущественно используются вертикальные соединения.

5.5.4. Регламентированные ГОСТ 19414-90 параметры зубчатых соединений приведены в табл. 9.

Таблица 9

Параметры зубчатых соединений

|

Значения геометрических параметров соединения, мм |

Максимальное

удельное торцевое давление |

||

|

Длина, L |

Шаг, t |

Затупление, b |

|

|

50 |

12,0 |

2,0 |

4,0 |

|

32 |

8,0 |

1,0 |

8,0 |

|

20 |

6,2 |

1,0 |

10,0 |

|

10 |

3,8 |

0,6 |

12,0 |

Учитывая, что не везде требуются соединения максимальной прочности, при выборе их параметров необходимо кроме прочности учитывать и сложность осуществления процесса сращивания, определяемую, в частности, необходимым давлением запрессовки соединений, требуемой величиной разборной прочности, стойкостью режущего инструмента, удобством сборки соединений, их внешним видом и т.д.

При выборе параметров зубчатого соединения следует также учитывать, что увеличение длин шипов облегчает сборку соединения и при небольшом усилии прессования дает высокую прочность, однако приводит к увеличению потерь древесины Более того, высокопрочное соединение получается при сборке шипов с малым углом скоса и острыми концами При значительных затупленных концах шипов прочность понижается, так как уменьшается общая площадь склеивания и увеличивается доля поверхности, склеиваемой в торец.

Вместе с тем, наибольшее распространение в производстве ДКК для сращивания заготовок по длине для конструкций I и II классов имеют соединения с длиной шипов 20 мм. Меньшую прочность имеют соединения с длиной шипов 10 мм; также для запрессовки они требуют повышенного давления, что усложняет запрессовочное оборудование, особенно при большом сечении стыкуемых заготовок. Эти соединения могут использоваться при изготовлении конструкций III класса, а также столярно-строительных изделий.

5.5.5. При склеивании зубчатых соединений наиболее высокая прочность достигается, если клей наносится на обе склеиваемые поверхности. Причем важное значение имеет вязкость клея. Клей малой вязкости интенсивно впитывается в торцевую часть древесины, ослабляя соединение. Высоковязкие клеи хотя и требуют некоторого увеличения давления при запрессовке, но они более благоприятно влияют на формирование клеевого соединения. В современных линиях открытые и закрытые выдержки нанесенного клея практически отсутствуют, так как сразу после нанесения клея зубчатые соединения запрессовывают

Способ нанесения должен обеспечить полное покрытие клеем всех поверхностей шипов в соединяемом стыке. Это требование считается выполненным, если в момент приложения торцевого давления происходит равномерное выдавливание клея по всей поверхности шипового соединения.

После запрессовки заготовок, склеенных по длине на зубчатом соединении в слои, их необходимо выдерживать в неподвижном состоянии до отверждения клея и достижения разборной прочности клеевых соединений. Эта продолжительность определяется свойствами применяемых клеёв и может быть уменьшена, если используются быстроотверждаемые клеи или применяется раздельное нанесение смолы и отвердителя.

5.5.6. В зоне фрезерования зубчатых шипов не должно быть сучков диаметром более 5 мм. Допускаемые в заготовках сучки должны быть удалены от основания шипов на расстояние не менее трех их диаметров. Фрезерование шипов можно производить на концах каждой заготовки или пакета заготовок.

5.5.7. Существенное влияние на прочность образуемых зубчатых соединений имеет величина запрессовочного давления, которая обычно равна 0,5 - 0,8 МПа на площадь поперечного сечения заготовок.

Отклонение от рекомендуемого давления отрицательно отражается на прочности соединений: недостаточное давление не обеспечивает требуемого контакта по всей склеиваемой поверхности и необходимого перераспределения клея в клеевой прослойке; повышенное давление, кроме усложнения оборудования, способствует излишнему выдавливанию клея и возникновению в вершинах шиповых соединений трещин и больших остаточных напряжений.

Наибольший зазор в вершине шипа зубчатых соединений с длиной шипа 20 мм не должен превышать 1 мм.

5.5.8. Прочность зубчатых соединений при испытании образцов, вырезанных из слоев после их технологической выдержки, должна быть в пределах 25 - 30 МПа для конструкций I и II классов и не менее 20 МПа для конструкций III класса.

5.6. Сборка и запрессовка конструкций

5.6.1. Склеенные из заготовок разной длины слои, после их выдержки для отверждения клея в зубчатых соединениях, подлежат механической обработке. Фрезерованию подвергаются поверхности склеиваемых пластей слоев с тем, чтобы придать им требуемую чистоту обработки и обеспечить равнотолщинность слоев.

В современных поточных механизированных производствах фрезерование пластей слоев и нанесение на их верхнюю пласть клеев методом налива производятся в одной линии, т.е. непосредственно за строгальным расположен клееналивной станок.

5.6.2. Технологическое время с момента нанесения клея до окончания запрессовки включает продолжительность так называемых открытых и закрытых выдержек, которые являются неизбежными при изготовлении клееных конструкций. Под открытой выдержкой понимается период после нанесения клея на склеиваемые поверхности до их плотного соединения по всей плоскости при сборке подлежащих склеиванию слоев.

Закрытая выдержка определяется временем с момента контактирования склеиваемых поверхностей слоев до их запрессовки, т.е. приложения внешнего давления. Продолжительность открытых и закрытых выдержек зависит от принятого технологического процесса и может колебаться от десятков секунд при непрерывном склеивании до 0,5 - 1,0 часа и более при изготовлении крупноразмерных строительных конструкций.

Как правило, открытые выдержки меньше закрытых, так как обычно сразу после нанесения клея на поверхности слоев их приводят в соприкосновение. И только в тех местах, где в результате коробления слоев есть зазоры, клеевая поверхность остается открытой в течение всего времени сборки склеиваемого пакета.

Во время открытых выдержек клей впитывается в древесину, а имеющиеся в нем летучие растворители интенсивно испаряются, в результате чего клей становится более густым и менее подвижным. Естественно, что в этом случае при контактировании с древесиной смачиваемость и растекаемость клея на поверхности, а также проникновение его в поры материала недостаточны для образования прочной адгезионной связи. Однако и недостаточные выдержки могут в ряде случаев снизить прочность клеевого соединения, так как за короткое время клей не успевает пропитать поверхность древесины и создать тем самым необходимую для качественного склеивания пропитанную клеем поверхностную зону древесины.

5.6.3. Ввиду многообразия клеев, видов клеевых соединений и способов их склеивания трудно установить для всех случаев склеивания какую-либо одну оптимальную продолжительность открытых и закрытых выдержек, так как она зависит от многих факторов, в том числе и взаимосвязанных. Поэтому по мере изменения вязкости клея после введения отвердителя следует изменять и продолжительность сборочных операций. Ориентировочно почти для всех случаев можно принять, что продолжительность сборочных и запрессовочных операций должна быть в 1,5 раза меньше рабочей жизнеспособности клея, определенной при той же температуре, при какой осуществляется процесс склеивания. Учитывая ограниченную рабочую жизнеспособность новых быстроотверждаемых клеев, необходимо выполнять сборочные операции в короткий срок. Наиболее приемлемой является схема производства, при которой слои сразу после нанесения на них клея контактируются и их запрессовывают.

Значительно худшие условия склеивания многослойных конструкций в тех случаях, когда после формирования пакетов их транспортируют в пресс, это не позволяет, даже при использовании самых совершенных механизмов для сборки пакетов, сократить продолжительность сборочных операций.

На тех производствах, где процесс набора пакетов механизирован, не возникает проблемы с недостаточными по времени открытыми выдержками. Такие проблемы также отсутствуют при раздельном нанесении на склеиваемую поверхность смолы и отвердителя, хотя в этом случае при даже незначительном отклонении от рекомендуемых технологических режимов имеется реальная угроза, что не будет обеспечена эксплуатационная прочность клеевых соединений.

5.6.4. Запрессовку многослойных конструкций следует производить, как правило, в прессовых установках периодического действия, а при массовом выпуске однотипных элементов - в установках непрерывного действия проходного типа. Прямолинейные конструкции запрессовывают в вертикальных или горизонтальных прессах (клеевые прослойки расположены соответственно горизонтально или вертикально).

Криволинейные конструкции следует запрессовывать, как правило, в горизонтальных прессах.

5.6.5. Независимо от способа запрессовки и применяемого оборудования должно быть обеспечено приложение и поддержание равномерного по всей площади склеивания и высоте пакета давление величиной 0,5 - 1,0 МПа. Верхний предел давления относится к склеиванию криволинейных, нижний - прямолинейных конструкций.

При массовом выпуске многослойных конструкций следует в первую очередь применять гидравлические прессы, имеющие большую производительность и обеспечивающие точное приложение и поддержание величины запрессовочного давления.

Учитывая большую стоимость такого оборудования, допускается при относительно небольшом объёме выпуска конструкций применение винтовых прессов при наличии в них компенсационных пружин или других механизмов, позволяющих поддерживать требуемое давление.

5.6.6. Для склеивания криволинейных конструкций необходимо, как правило, использовать горизонтальные секционные гидравлические или винтовые прессы, позволяющие производить запрессовку нескольких (до 4) рядов конструкций и осуществлять быструю переналадку оборудования при изменении размеров и конфигурации конструкций. Эти прессы состоят из отдельных секций, прикрепляемых при помощи болтов к рельсам силового пола таким образом, чтобы их опорные части соответствовали профилю склеиваемого изделия. В тех случаях, когда профиль изделия не изменяется, т.е. при склеивании однотипных изделий, силовые секции могут быть жестко соединены между собой и приварены к основанию пресса. Силовой пол в этом случае не требуется. На вертикальных стойках секций в нужных по высоте местах закрепляются расположенные горизонтально гидродомкраты или винты с захватами или упорами для тяг, посредством которых с помощью прижимных башмаков охватывают и запрессовывают конструкции.

5.6.7. При расстановке секций необходимо учитывать, что после распрессовки криволинейных конструкций происходит некоторое их распрямление. Поэтому радиус установки базовых поверхностей секций с учетом распрямления конструкций после их распрессовки должен быть меньше требуемого радиуса прилегающей к ним поверхности конструкции.

Определяется он по формуле:

![]() ,

,

где R3 - радиус внутренней поверхности конструкции, см;

n - количество слоев в конструкции, шт.

5.6.8. В гидравлических и винтовых прессах расстояние между точками приложения давления не должно превышать 50 - 70 см, а свободные промежутки между прижимными башмаками не должны быть более 20 - 25 см. Между опорными поверхностями стоек и запрессовываемой конструкцией и башмаком должны быть компенсационные прокладки.

5.6.9. Запрессовку, т.е. приложение давления, следует начинать от середины длины склеиваемых конструкций в направлении к их концам, с предварительным выравниванием слоев. Показателем равномерности приложения заданного давления является равномерное выдавливание клея из клеевых прослоек по их длине.

При запрессовке конструкций с малым радиусом изгиба вначале следует запрессовать более длинную прямолинейную часть, затем - короткую криволинейную часть. Через 10 - 15 мин после достижения необходимого давления следует осуществить подпрессовку, так как из-за происходящих в пакете релаксационных процессов давление в пакете может быть снижено. Это же требование относится и к запрессовке прямолинейных конструкций, если в прессах постоянно не поддерживается давление запрессовки.

5.7. Режимы склеивания

5.7.1. Для обеспечения качественного склеивания отверждение клея с образованием требуемых адгезионно-когезионных связей должно осуществляться при плотном контакте склеиваемых поверхностей с нанесенным между ними слоем клея. Выполнение этого условия обеспечивается правильным выбором режимов склеивания, то есть продолжительностью выдержки склеиваемых конструкций в запрессованном состоянии.

5.7.2. Основную часть операций склеивания конструкций следует выполнять в помещении с температурой воздуха не ниже 18 °С при исходной температуре древесины слоев не ниже 18 °С и не выше 22 °С. Особенно опасно пересушивание слоев; относительная влажность воздуха в зоне склеивания должна быть 45 - 65 %.

5.7.3. Время выдержки склеиваемых конструкций в запрессованном состоянии при определенной температуре и влажности воздуха зависит от технологических свойств применяемого клея, размеров и жесткости склеиваемых слоев и других факторов. Так как значения указанных факторов могут существенно изменяться, температурно-временные режимы склеивания необходимо устанавливать применительно к конкретным условиям данного производства, в первую очередь - исходя из технологических свойств применяемого клея.

5.7.4. После введения в клей отвердителя, контактирования склеиваемых поверхностей и приложения внешнего давления начинается нарастание прочности клеевого соединения. Это может происходить с разной скоростью: наибольшей - при ускоренном склеивании с нагревом, наименьшей - при склеивании в нормальных условиях.