| Информационная система |  |

ОТРАСЛЕВОЙ СТАНДАРТ

Устройства и

приспособления

монтажные.

Методы расчета и проектирования

ОСТ 36-128-85

Москва

УТВЕРЖДЕН Заместителем министра монтажных и специальных строительных работ СССР 28 января 1985 г.

ИСПОЛНИТЕЛИ: канд. техн. наук В.В. Каленов (руководитель темы), В.Д. Мартынчук, Б.Я. Мойжес, канд. техн. наук А.Д. Соколова, С.Б. Гитман

СОГЛАСОВАН С ЦНИИОМТП Госстроя СССР (В.Д. Топчий)

|

ОТРАСЛЕВОЙ СТАНДАРТ |

|

|

Устройства и приспособления монтажные. Методы расчета и проектирования |

ОСТ 36-128-85 Взамен ВСН 42-74 |

Заместителем министра монтажных и специальных строительных работ срок введения установлен с 1 июля 1986 г.

Настоящий стандарт устанавливает основные требования к проектированию (расчеты и конструирование) устройств и приспособлений для монтажа строительных конструкций (стальных и железобетонных), технологического оборудования и трубопроводов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Стандарт распространяется на:

такелажные средства (грузоподъемные приспособления) - мачты, шевры, стрелы, монтажные порталы, ленточные подъемники, монтажные балки и другие аналогичные приспособления, включая полиспасты этих средств, а также полиспасты, прикрепляемые к конструкциям постоянных и временных зданий, сооружений и к якорям;

грузозахватные приспособления - траверсы, жесткие захваты, включая полуавтоматические и автоматические, и все типы канатных стропов, применяемых с такелажными средствами, а также с монтажными кранами;

приспособления для складирования - стеллажи, кассеты;

приспособления для укрупнения - сборочные кондукторы;

устройства и приспособления для транспортирования - катковые и колесные тележки, установщики, транспортные порталы, сани;

приспособления для временного опирания и передвижения по ним монтажных кранов, монтируемых конструкций, технологического оборудования, трубопроводов - стойки, шпальные клетки, опоры, подкрановые эстакады, балки для накатки;

приспособления для временного закрепления и выверки - подкосы, распорки, связи, фиксаторы, якоря и др.;

приспособления для обеспечения безопасности работающих - средства подмащивания, лестницы, ограждения.

Стандарт не распространяется на лебедки, канатные блоки, крюки и другие механические узлы и детали, применяемые в такелажных средствах и грузозахватных приспособлениях, проектировать которые надлежит согласно «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», утвержденным Госгортехнадзором СССР, а также требованиям ОСТ 36-54-81, ОСТ 36-62-81 и руководящих технических материалов (РТМ), утвержденных в установленном порядке.

1.2. В настоящем стандарте приведены нормы проектирования устройств и приспособлений, изготавливаемых из стального проката, профилей из легких сплавов (на базе алюминия), стальных канатов и дерева.

Стандарт учитывает требования глав СНиП и СН:

II-23-81 «Стальные конструкции. Нормы проектирования»;

2.03.06-85 «Алюминиевые конструкции. Нормы проектирования»;

СН 432-71 «Указания по проектированию деревянных конструкций временных зданий и сооружений»;

III-4-80 «Техника безопасности в строительстве».

1.3. При отсутствии в стандарте необходимых расчетных данных допустимо применять другие апробированные методики расчета прочности и устойчивости.

1.4. При проектировании устройств и приспособлений следует:

обеспечивать прочность, устойчивость и надежность их работы;

выбирать оптимальные в технико-экономическом отношении схемы;

обеспечивать безопасность и удобство эксплуатации;

применять экономичные профили и эффективные материалы;

предусматривать технологичность изготовления, перевозки и сборки, возможность многократного использования;

разрабатывать монтажные соединения, как правило, на болтах, а инвентарные и типовые - только на болтах;

обеспечивать доступность осмотра, очистки, окраски, исключать возможность скопления влаги.

2. ТРЕБОВАНИЯ К ПРОЕКТАМ

2.1. Чертежи всех типовых устройств и приспособлений, а также нетиповых при количестве листов (формата А1) более 20 следует разрабатывать и выпускать отдельным проектом.

По усмотрению разработчика чертежи остальных устройств и приспособлений допустимо выполнять в составе ППР.

2.2. Основанием для разработки устройств и приспособлений, выпускаемых отдельным проектом, должно быть техническое задание, составленное разработчиком и утвержденное заказчиком в соответствии с ОСТ 36-3-83.

2.3. Проект такелажного средства должен содержать сборочный чертеж с узлами, схемами и пояснениями, исчерпывающими условия его установки и работы: опирание и закрепление, грузоподъемность при различных положениях (в том числе при передвижении), допустимые углы наклона такелажного средства, оттяжек груза, отклонения грузового полиспаста от вертикали, значения предварительного натяжения расчалок и методы их проверки, скорость ветра, при которой допускается подъем грузов, и допустимая ветровая площадь этих грузов, ветровой район и расчетная температура местности, где возможно его применение, другие специальные условия.

Такие же данные должны быть приведены и в чертежах грузоподъемных приспособлений, разработанных в составе ППР.

2.4. В проекте такелажного средства должна быть приведена программа статических и динамических испытаний, разработанная в соответствии с ОСТ 36-62-81.

В случаях, когда нет возможности создать испытательный груз необходимой массы, в проекте должны быть указаны искусственные способы обеспечения перегрузки (например, строповка груза в другой точке при соблюдении всех других проектных условий работы такелажного средства).

2.5. В проекте (чертеже) грузозахватного приспособления должны быть указаны грузоподъемность и схема приложения нагрузок.

2.6. В проектах устройств и приспособлений, предназначенных для временного опирания, выверки, временного закрепления, передвижения по ним монтируемых конструкций, технологического оборудования, трубопроводов, монтажного оборудования и транспортных средств, должны быть приведены: схемы установки и закрепления устройств и приспособлений; схемы приложения и значения допустимых нормативных нагрузок; указание о максимальной скорости ветра, при которой возможно производство монтажных работ, ветровой район.

2.7. В проекте (чертеже) приспособлений для складирования и укрупнения конструкций должны быть указаны схемы установки.

2.8. В проекте (чертеже) приспособлений для обеспечения безопасности работающих должны быть приведены схемы установки и закрепления приспособлений, значения допустимой нормативной нагрузки.

2.9. В рабочих чертежах всех видов устройств и приспособлений должны быть указаны климатическое исполнение У или ХЛ по ГОСТ 15150-69*, а также минимальная отрицательная температура, при которой возможна их эксплуатация.

2.10. Статические расчеты, оформленные соответствующими подписями, следует хранить в архивах организаций-разработчиков в виде, удобном для размножения, с указанием шифра проекта и архивного номера.

2.11. Система выполнения чертежей КМД или ЕСКД должна быть указана в техническом задании на разработку устройства или приспособления.

3. РАСЧЕТНЫЕ НАГРУЗКИ И ИХ СОЧЕТАНИЯ

3.1. Такелажные средства, устройства и приспособления следует рассчитывать на нагрузки, их сочетания и воздействия, приведенные в табл. 1.

Таблица 1

Нагрузки, их сочетания и воздействия при расчете такелажных средств, устройств и приспособлений

|

Такелажные средства |

Устройства и приспособления |

||||

|

грузозахватные |

для транспортирования, временного опирания, передвижения по ним монтируемых конструкций и оборудования, закрепления и выверки |

для складирования и укрупнения |

для обеспечения безопасности работающих |

||

|

Масса поднимаемого груза, включая массу полезного груза и монтажных приспособлений, с коэффициентом надежности по нагрузке 1,1 |

+ |

+** |

- |

- |

- |

|

Масса опирающихся или передвигаемых монтируемых конструкций и оборудования с коэффициентом надежности по нагрузке 1,1 |

- |

- |

+ |

+ |

- |

|

Собственная масса устройств и приспособлений с коэффициентом надежности по нагрузке 1,1 |

+ |

+** |

+ |

+ |

+ |

|

Динамическое воздействие в размере: 10 % массы поднимаемого груза при ее значении до 100 т 5 % - при массе груза свыше 100 т |

+* |

+** |

- |

- |

- |

|

Нагрузка от домкратов с коэффициентом надежности по нагрузке 1,2 |

- |

- |

+ |

+ |

- |

|

Усилие оттяжки, вызывающее отклонение грузового полиспаста от вертикали |

+ |

+ |

- |

- |

- |

|

Нагрузки от отклонения такелажного средства от вертикали |

+ |

- |

- |

- |

- |

|

Усилия от предварительного натяжения расчалок |

+ |

- |

+ |

- |

- |

|

Полезная нагрузка (временная) с коэффициентом надежности по нагрузке 1,2 |

- |

- |

+ |

+ |

+ |

|

Ветровая нагрузка |

+ |

- |

+ |

+ |

+ |

|

Снеговая нагрузка, специальные воздействия, оговоренные в техническом задании |

+ |

+ |

+ |

+ |

+ |

* При подъеме грузов поворотом вокруг шарнира (методы падающей стрелы, выжимания) динамическое воздействие учитывать не следует.

** При расчете приспособлений, выполненных из канатов (стропы, тяги) коэффициент надежности по нагрузке и динамическое воздействие учитывать не следует.

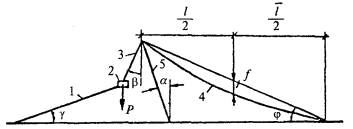

3.2. Нагрузки, возникающие от отклонения такелажного средства от вертикали, следует определять по углу его наклона α (черт. 1), установленному в техническом задании.

Пример расчетной схемы такелажного средства

1 - оттяжка; 2 - груз; 3 - грузовой полиспаст; 4 - расчалка; 5 - такелажное средство

Черт. 1

3.3. Усилие в оттяжке следует определять по углу отклонения грузового полиспаста от вертикали (β) и углу наклона оттяжки к горизонту (γ) (см. черт. 1), установленным в техническом задании.

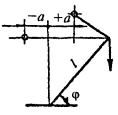

3.4. Усилия S в расчалках от их предварительного натяжения следует принимать равными 4P (P - масса расчалки).

Усилие S = 4Р определено из

условий, что расчалка после предварительного натяжения имеет провес по

вертикали ![]() (l - заложение

расчалки) и наклонена к горизонту под углом φ = 45°.

(l - заложение

расчалки) и наклонена к горизонту под углом φ = 45°.

В техническом задании могут быть указаны иные значения f и φ, и тогда усилие S следует определять по формуле

(1)

(1)

3.5. Устройства и приспособления в виде консолей (например, монтажная стрела, заделанная в плоскости, перпендикулярной плоскости подвеса груза) надлежит также рассчитывать и на условную горизонтальную силу, равную 5 % суммы вертикальных сил, приложенную в тех же точках, но направленную перпендикулярно плоскости действия вертикальных сил. В техническом задании на проектирование может быть обосновано снижение этой величины, но не более чем до 3 %.

При наличии реальных горизонтальных сил, направленных из плоскости действия вертикальных сил, превышающих условную силу, следует учитывать только реальные силы.

3.6. Временную нормативную нагрузку (массу материалов, инструмента, рабочих) следует принимать равной:

для площадок и люлек на одного рабочего - 1000 Н (100 кгс);

для площадок и люлек на двух рабочих - 2000 Н (200 кгс);

для настила подмостей, в том числе настила площадок и люлек, а также других устройств и приспособлений - 2000 Н/м2 (200 кгс/м2) (равномерно распределенная нагрузка) или 1300 Н (130 кгс) (сосредоточенная нагрузка); дощатые настилы, соединенные поперечными соединительными брусками на гвоздях, надлежит рассчитывать в предположении передачи сосредоточенной нагрузки на три доски суммарной шириной не менее 400 мм;

для конструкций, поддерживающих настил (кронштейнов, балок, ферм, крючьев для подвески пальцев подмостей), - реакции от временной нагрузки; при большой площади настила, загрузка которой максимальной нагрузкой по технологическим условиям невозможна, по усмотрению разработчика допускается для расчета этих конструкций принимать нагрузку на настил в местах возможного скопления людей и материалов - 1000 Н/м2 (100 кгс/м2), а в местах, где этого скопления быть не может - 500 Н/м2 (50 кгс/м2);

для ступеней и каждой тетивы приставных лестниц - 1000 Н (100 кгс);

для элементов защитных ограждений - горизонтальную и вертикальную нагрузки, приложенные к поручню, - 400 Н/м (40 кгс/м);

для ограждений площадок и люлек, предназначенных для нахождения не более двух человек, - 400 Н (40 кгс), приложенную горизонтально или вертикально в любом месте по длине поручня.

3.7. Расчетные ветровые нагрузки рабочего и нерабочего состояния следует определять по формуле

Fw = CAq0Kn, (2)

где C - аэродинамический коэффициент, определяемый по табл. 8 главы СНиП II-6-74 и приложению 1 ГОСТ 1451-77;

A - площадь проекции внешнего контура элементов конструкции устройства или приспособления и поднимаемого или перемещаемого груза на плоскость, перпендикулярную направлению ветра, м2;

q0 - нормативный скоростной напор, принимаемый: для ветра рабочего состояния на высоте 10 м над поверхностью земли, равным 1,4 МПа (14 кгс/м2), а при перемещении и установке вертикальных панелей и подобных им конструкций с большой парусностью - 0,6 МПа (6 кгс/м2); для ветра нерабочего состояния - по табл. 2;

K - коэффициент, учитывающий изменение скоростного напора в зависимости от высоты и типа местности, принимаемый по табл. 7 главы СНиП II-6-74;

n - коэффициент надежности по нагрузке, принимаемый: 1,3 - для ветра рабочего состояния; 1,0 - для ветра нерабочего состояния.

Таблица 2

Скоростные напоры ветра q0, нерабочего состояния на высоте 10 м над поверхностью земли

|

(по карте 3 главы СНиП II-6-74) |

I |

II |

III |

IV |

V |

VI |

VII |

|

Скоростной напор, МПа (кгс/м2) |

2,6 (27) |

3,4 (35) |

4,4 (45) |

5,4 (55) |

6,9 (70) |

8,3 (85) |

9,8 (100) |

3.8. Расчетные давления на основания от монтажных гусеничных кранов следует принимать по справочному приложению 1.

3.9. Расчетные нагрузки и воздействия, не регламентированные в настоящем стандарте, должны быть указаны в техническом задании.

3.10. Такелажные средства, монтажные блоки и обоймы, монтажные лебедки, грузозахватные и другие устройства и приспособления следует выбирать из числа серийно выпускаемых по ближайшему большему расчетному параметру, указанному в их паспортах, кроме случаев, когда эти параметры недостаточны для выполнения поставленной задачи.

4. МАТЕРИАЛЫ ДЛЯ КОНСТРУКЦИЙ И СОЕДИНЕНИЙ

4.1. В зависимости от степени ответственности и условий эксплуатации все устройства и приспособления из стальных конструкций разделены на три группы, приведенные в обязательном приложении 2.

При назначении марок стали и условий поставки стального проката, электродов, крепежных изделий следует также учитывать климатический район по ГОСТ 16350-80 (справочное приложение 3) той местности, где намечено применение проектируемых устройств и приспособлений.

В случае необходимости применения иных марок стали следует руководствоваться приложением 1 к главе СНиП II-23-81 «Стальные конструкции. Нормы проектирования».

4.2. Для сварки стальных конструкций следует применять электроды по справочному приложению 4.

4.3. Для болтовых соединений следует применять крепежные изделия по обязательному приложению 5.

4.4. Типы шайб, которые следует применять для болтовых соединений, приведены в обязательном приложении 6.

4.5. Для дюбельных соединений следует применять дюбели, указанные в обязательном приложении 7.

4.6. Круглый прокат для осей, шарниров и аналогичных деталей, не имеющих сварных соединений, следует назначать из стали марок СТ3сп3, СТ5сп3 по ГОСТ 380-71* (при расчетной температуре минус 40 °С и выше), из стали марки 45 по ГОСТ 1050-74** термообработанной (нормализация НВ = 170 - 217) и стали марки 40Х по ГОСТ 4543-71* термообработанной (улучшение НВ = 229 - 286).

Допускается замена проката из марок стали Ст3сп3 и Ст5сп3 равнопрочным прокатом из стали марок соответственно 20 и 35 по ГОСТ 1050-74**.

При наличии сварных соединений прокат для осей, шарниров и аналогичных деталей следует назначать из стали марок Ст3сп3, 20 и 09Г2С.

4.7. Стальные канаты для полиспастов и стропов следует применять по ГОСТ 7668-80 (конструкции 6×36 + 1 о.с.) маркировочной группы 1764 МПа (180 кгс/мм2), а для расчалок и тяг - по ГОСТ 7665-80 (конструкции 6×25 + 1 о.с.), ГОСТ 3077-80 (конструкции 6×19 + 1 о.с.), согласно ОСТ 36-73-82.

Стальные канаты, которые следует применять в зависимости от назначения, и допускаемые замены приведены в приложении 8.

4.8. Материалы для алюминиевых конструкций следует назначать в соответствии со СНиП 2.03.06-85 (табл. 1 и 2) по согласованию с предприятием - изготовителем конструкций.

4.9. Для деревянных элементов следует назначать древесину согласно ГОСТ 12.2.012-75 и СН 432-71.

5. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ И СОЕДИНЕНИЙ

5.1. Для стального листового, фасонного проката и труб расчетные сопротивления растяжению, сжатию и изгибу надлежит принимать по приложению 9, а расчетные сопротивления сдвигу, смятию торцевой поверхности и растяжению в направлении толщины проката следует определять по формулам, приведенным в табл. 3.

Таблица 3

Формулы для определения расчетных сопротивлений стального проката сдвигу, смятию торцевой поверхности и растяжению в направлении толщины проката

|

Условное обозначение |

Расчетные сопротивления листового, фасонного проката и труб |

|

|

Сдвиг |

Rs |

Rs = 0,58Ry |

|

Смятие торцевой поверхности (при наличии пригонки) |

Rp |

Rp = Ru |

|

Растяжение в направлении толщины проката |

Rth |

Rth = 0,5Ry |

Примечание. Для стали марки 14Г2АФ по ТУ 14-105-465-82 Rth = 0,75Ry.

5.2. Расчетные сопротивления круглого проката, используемого для осей, шарниров и катков, следует принимать по справочному приложению 10.

5.3. Расчетные сопротивления стыковых сварных соединений следует принимать по формулам табл. 3, а расчетные сопротивления сварных соединений с угловыми швами - по табл. 56 главы СНиП II-23-81.

5.4. Для одноболтовых соединений расчетные сопротивления срезу и растяжению болтов надлежит принимать по табл. 58 главы СНиП II-23-81.

5.5. Расчетные сопротивления растяжению высокопрочных болтов следует определять по п. 3.7 главы СНиП II-23-81.

5.6. Расчетные сопротивления однодюбельных соединений следует определять по справочному приложению 11.

5.7. Расчетные сопротивления и все другие нормы проектирования приспособлений из алюминия следует принимать по СНиП 2.03.06-85.

5.8. Расчетные сопротивления и все другие нормы проектирования приспособлений из древесины (сосны и ели) следует принимать по СН 432-71.

6. УЧЕТ НАЗНАЧЕНИЯ И УСЛОВИЙ РАБОТЫ УСТРОЙСТВ И ПРИСПОСОБЛЕНИЙ

6.1. При расчете конструкции в целом следует учитывать коэффициент надежности по назначению γn и коэффициент условий работы устройств и приспособлений γcm в виде объединенного коэффициента

![]() (3)

(3)

значения которого приведены в табл. 4.

Таблица 4

Объединенный коэффициент надежности по назначению и условию работы

|

Значение объединенного коэффициента надежности по назначению и условию работы γnm |

|

|

Такелажные средства: |

|

|

грузоподъемностью до 16 т при загружении: |

|

|

однократном |

0,9 |

|

многократном |

1,0 |

|

грузоподъемностью свыше 16 т при загружении: |

|

|

однократном |

0,95 |

|

многократном |

1,05 |

|

Грузозахватные устройства и приспособления: |

|

|

грузоподъемностью до 16 т при подъеме: |

|

|

однократном |

0,9 |

|

многократном |

1,0 |

|

грузоподъемностью свыше 16 т при подъеме: |

|

|

однократном |

1,0 |

|

многократном |

1,1 |

|

Устройства и приспособления для транспортирования, временного опирания, передвижения по ним монтируемых конструкций и оборудования, закрепления и выверки при загружении: |

|

|

однократном |

1,0 |

|

многократном |

1,1 |

|

Приспособления для складирования и укрупнения |

0,9 |

|

Приспособления для обеспечения безопасности работающих |

1,0 |

Примечание. Коэффициент надежности по назначению для инвентарных средств подмащивания приведен в ГОСТ 24258-80.

6.2. Коэффициент надежности по назначению γn учитывает степень ответственности устройств и приспособлений, определяемую размером материального и социального ущерба, возможного при достижении ими предельных состояний.

На коэффициент γnm следует делить расчетные сопротивления.

6.3. При расчете сжатых элементов решетки пространственных решетчатых конструкций из одиночных уголков, а также сжатых элементов из одиночных уголков, прикрепляемых одной полкой, надлежит учитывать коэффициент условий работы γ0, принимаемый по табл. 6 главы СНиП II-23-81 (пп. 9, 10).

7. РАСЧЕТЫ ПРОЧНОСТИ И УСТОЙЧИВОСТИ ФОРМЫ ЭЛЕМЕНТОВ

7.1. Расчет элементов стальных конструкций на осевые силы и изгиб.

7.1.1. Расчет на прочность и устойчивость элементов, подверженных центральному растяжению или сжатию, следует выполнять в соответствии с главой СНиП II-23-81 пп. 5.1 - 5.11.

7.1.2. Расчет на прочность элементов, изгибаемых в одной из главных плоскостей (кроме балок с гибкой стенкой, балок с перфорированной стенкой и подкрановых балок), следует выполнять в соответствии с главой СНиП II-23-81 пп. 5.12 - 5.23.

При расчете на прочность балок с гибкой стенкой надлежит руководствоваться разделом 18 главы СНиП II-23-81 и разделом 7.6 настоящего ОСТа, а при расчете балок с перфорированной стенкой и подкрановых балок - соответственно разделом 19 и пп. 13.29 - 13.38 главы СНиП II-23-81.

7.1.3. Расчет на прочность внецентренно сжатых и сжато-изгибаемых элементов следует выполнять в соответствии с главой СНиП II-23-81 пп. 5.24 - 5.36.

7.1.4. Элементы, подверженные одновременно сжатию и изгибу, допустимо также рассчитывать по деформационному методу (т.е. с учетом влияния упругих деформаций и первоначальной кривизны на значение изгибающих моментов, но без учета указанных факторов на значение поперечных сил), руководствуясь нижеприведенными указаниями.

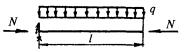

Расчетные формулы для определения изгибающих моментов M, на которые необходимо рассчитывать сжато-изгибаемые элементы при разных видах опирания и загружения, приведены в справочном приложении 12.

При одновременном действии нагрузки нескольких видов суммарные изгибающие моменты получают сложением левых членов выражений, приведенных в графе 3 справочного приложения 12, и добавлением к этой сумме одного из членов Mf или Мfk.

7.1.5. Прочность элементов сплошностенчатого сечения надлежит проверять по формуле

![]() (4)

(4)

7.1.6. Прочность и устойчивость поясов сквозных стержней (трех- и четырехгранных) следует проверять по формулам

![]() (5)

(5)

и

(6)

(6)

где N и Nbm - усилия в поясе соответственно от осевой силы и от момента, действующих на элемент;

Af, Afn - площадь пояса соответственно брутто и нетто;

φn - коэффициент продольного изгиба панели пояса.

7.1.7. Звенья грузозахватных приспособлений круглой формы (черт. 2) следует рассчитывать по формуле

![]() (7)

(7)

Формула справедлива при ![]() .

.

При α = 0; MA = MB = 0,182Nr; (8)

MC = MD = -0,318Nr; (9)

![]() (10)

(10)

где W = 0,095d3

![]() (11)

(11)

Расчетная схема круглого звена

Черт. 2

7.1.8. Прочность стального листа в месте крепления к нему проушины (черт. 3) следует проверять по формуле

(12)

(12)

где ![]() ;

;

Ry - расчетное сопротивление материала (стали) оболочки;

при α = 0

(13)

(13)

при α = 90°

N ≤ 0,77Rylt. (14)

Помимо прочности на отрыв требуется проверка на изгиб по формулам приложения 21.

Расчетная схема крепления проушины

Черт. 3

7.1.9. При строповке грузов с помощью оси, вставляемой в отверстие (например железобетонной колонны), расчетную схему следует принимать по черт. 4.

Расчетная схема строповки грузов с помощью оси

a - ширина груза (колонны); b - расстояние от грани груза (колонны) до центра стропа

Черт. 4

7.2. Расчетные длины и предельные гибкости элементов.

7.2.1. Расчетные длины элементов плоских ферм и связей следует принимать по пп. 6.1 - 6.4, расчетные длины элементов пространственных решетчатых конструкций из одиночных уголков - по пп. 6.5 и 6.6 главы СНиП II-23-81.

7.2.2. Расчетную длину мачт, стрел, шевров, стоек, колонн и других аналогичных конструкций надлежит определять по формуле

la = μ1μ2l, (15)

где l - геометрическая длина конструкции;

μ1 - коэффициент, зависящий от условий закрепления концов конструкции и приложения нагрузки, принимаемый по справочным приложениям 13, 14, 15;

μ2 - коэффициент, зависящий от характера изменения момента инерции в стержнях переменного сечения, принимаемый по справочному приложению 16 (при постоянном моменте инерции μ2 = 1).

7.2.3. Коэффициент μ1 для стрел, один конец которых подвешен к гибкой тяге, а другой - шарнирно закреплен в плоскости подвеса и жестко заделан из плоскости подвеса, надлежит принимать:

в плоскости подвеса - равным 1;

из плоскости подвеса - по справочному приложению 17.

7.2.4. Гибкость конструкции и их элементов не должна превышать величин, приведенных в табл. 5.

Таблица 5

|

Конструкции и их элементы |

Максимально допустимая гибкость |

|

|

|

Сжатые |

|

|

1 |

Мачты, стрелы, шевры, стойки, колонны и другие аналогичные конструкции с тремя или четырьмя поясами, соединенными решеткой, или двумя поясами (из швеллеров или двутавров), соединенными решетками или планками |

150 |

|

2 |

То же, из одиночной трубы, двух швеллеров или двутавров, сваренных по перьям полок: |

|

|

|

при напряжениях до 50 % расчетного сопротивления |

180 |

|

|

при напряжениях свыше 50 до 100 % расчетного сопротивления |

По интерполяции между 180 и 150 |

|

3 |

Пояса, указанных в п. 1 конструкций, на участках между: |

|

|

|

центрами планок |

40 |

|

|

центрами узлов решетки |

80, но не более гибкости конструкции в целом |

|

4 |

Раскосы указанных в п. 1 конструкций: |

|

|

|

при напряжениях до 50 % расчетного сопротивления |

180 |

|

|

при напряжениях свыше 50 до 100 % расчетного сопротивления |

По интерполяции между 180 и 150 |

|

5 |

Пояса треугольных ферм-траверс |

150 |

|

6 |

Пояса, опорные раскосы и стойки ферм, передающие опорные реакции |

120 |

|

7 |

Прочие элементы ферм, вертикальных связей между стойками и колоннами |

150 |

|

8 |

Элементы других связей, а также стержни, служащие для уменьшения расчетной длины сжатых элементов (в том числе монтажные распорки) |

200 |

|

|

Растянутые |

|

|

9 |

Пояса балок и ферм подкрановых путей, ригелей порталов и их опорные раскосы |

200 |

|

10 |

Пояса и опорные раскосы плоских ферм |

250 |

|

11 |

Прочие элементы ферм |

300 |

|

12 |

Элементы связей |

350 |

7.3. Элементы, работающие на кручение

7.3.1. Прочность сплошностенчатых элементов, работающих на кручение, следует проверять по формуле

![]() (16)

(16)

где Mt - момент кручения;

Wt - момент сопротивления кручению;

γnm - коэффициент условий работы;

Rs - расчетное сопротивление сдвигу, определяемое по табл. 3.

Значения Wt некоторых форм сечений приведены в справочном приложении 18.

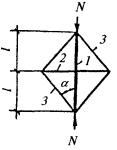

7.3.2. В работающих на кручение сквозных стержнях (трех- и четырехгранных) с решеткой во всех гранях надлежит:

стержни решетки проверять на прочность и устойчивость как центрально-сжатые или центрально-растянутые элементы, а также на усилия, возникающие в них от поперечной силы, вызываемой крутящим моментом в каждой грани;

расчетные поперечные силы в гранях конструкции прямоугольного поперечного сечения со сторонами «a» и «b» следует определять по формулам

![]() (17)

(17)

![]() (18)

(18)

Расчетные поперечные силы в гранях конструкции треугольников поперечного сечения со сторонами «а», «b» и «c» следует определять по формулам

![]() (19)

(19)

![]() (20)

(20)

![]() (21)

(21)

где ha, hb, hc - высоты треугольника поперечного сечения, соответствующие сторонам «a», «b» и «c».

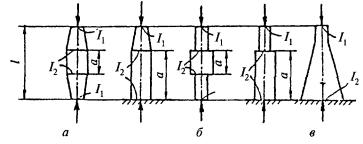

Панели поясов надлежит проверять на усилие N, возникающее в них от крутящего момента при схемах решетки, приведенных на черт. 5.

Схема работы сквозных трех- и четырехгранных стержней на кручение

Черт. 5

7.4. Центрально-сжатые элементы, усиленные преднапряженным канатным шпренгелем.

7.4.1. Устойчивость и прочность центрально-сжатых элементов, усиленных преднапряженным канатным шпренгелем (черт. 6), следует проверять по формулам

![]() (23)

(23)

где N - расчетная нагрузка, приложенная по оси элемента;

S - усилие в одной тяге шпренгеля;

n - число тяг в поперечном сечении (три или четыре);

a - угол между тягой и осью элемента;

A - площадь сечения напрягаемого элемента.

Схема элемента с предварительно напряженным ригелем

1 - напрягаемый элемент; 2 - распорка; 3 - тяга шпренгеля

Черт. 6

Коэффициент

продольного изгиба J определяют по табл. 72 главы СНиП II-23-81 в зависимости от гибкости ![]() (где μ3 - коэффициент

увеличения расчетной длины, зависящий от отпорности шпренгеля).

(где μ3 - коэффициент

увеличения расчетной длины, зависящий от отпорности шпренгеля).

7.4.2. Значение коэффициента μ3 устанавливают в таком порядке:

задают тип каната тяг и определяют площадь сечения каната Aк;

принимают усилие S в тяге от преднапряжения равным 0,2 разрывного усилия каната в целом;

вычисляют величину

![]() (24)

(24)

где I - момент инерции сечения напрягаемого

элемента; находят по справочному приложению 19 ближайшее к вычисленному большее значение B и

соответствующее ему значение μ3, а по величине ![]() определяют l.

определяют l.

Если после подстановки значения J в формулу (22) окажется, что значение напряжения слишком мало или слишком велико, то соответственно следует уменьшить или увеличить сечение каната и повторить расчет.

7.5. Канаты полиспастов, тяг, расчалок, оттяжек и стропов

7.5.1. Расчетные усилия в полиспастах, тягах, расчалках, оттяжках и стропах следует определять по нагрузкам и воздействиям, перечисленным в п. 3.1.

7.5.2. При одновременной работе двух и более полиспастов расчетные усилия в каждом надлежит определять следующим образом:

если два полиспаста не сблокированы общим канатом или траверсой, то учитывают неравномерность их загрузки от перекоса поднимаемого груза в вертикальной плоскости; эту неравномерность вычисляют по установленным в техническом задании на проектирование схеме строповки поднимаемого груза, расположению его центра тяжести и допустимому углу перекоса;

если два полиспаста сблокированы общим канатом или траверсой, у которой все три шарнира (точки крепления подвижных блоков полиспастов и груза) расположены на одной прямой, то неравномерность загрузки не учитывают (ввиду того, что возможная неравномерность из-за разной скорости намотки канатов на барабаны лебедок или трения в шарнирах незначительна); в случае применения по конструктивным соображениям траверсы, у которой шарниры расположены по вершинам треугольника, неравномерность учитывают по допустимому углу перекоса и размерам указанного треугольника;

если одновременно работает более двух полиспастов, сблокированных системой траверс и общих канатов или только системой траверс, то неравномерность загрузки учитывают или не учитывают в зависимости от условий, указанных выше.

7.5.3. Расчет стальных канатов стропов - по «Правилам устройства и безопасной эксплуатации грузоподъемных кранов», а стальных канатов монтажных лебедок, полиспастов, расчалок, оттяжек, тяг, витых и полотенчатых стропов - по ОСТ 36-73-82.

7.6. Балки с гибкой стенкой

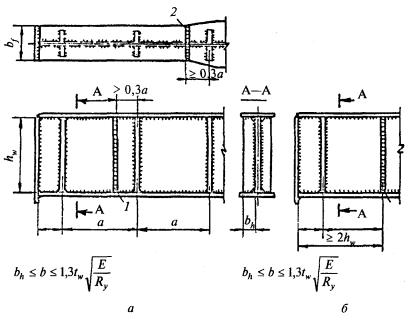

7.6.1. При

проектировании разрезных балок симметричного двутаврового сечения с гибкой

стенкой (условная гибкость стенки ![]() , где

, где ![]() ), несущих статическую нагрузку и изгибаемых в плоскости

стенки, укрепленной только поперечными ребрами жесткости, следует

руководствоваться требованиями пп. 18.1 - 18.8 главы СНиП

II-23-81 и нижеследующими указаниями пп. 7.6.2 и 7.6.3.

), несущих статическую нагрузку и изгибаемых в плоскости

стенки, укрепленной только поперечными ребрами жесткости, следует

руководствоваться требованиями пп. 18.1 - 18.8 главы СНиП

II-23-81 и нижеследующими указаниями пп. 7.6.2 и 7.6.3.

7.6.2. Минимальную высоту стенки следует определять из условия жесткости по формуле

![]() (25)

(25)

где l - пролет балки, см;

f - предельный прогиб балки от нормативной нагрузки.

7.6.3. В балках с отношением высоты стенки (h) к толщине (t) более 350 необходимо проверять устойчивость верхнего (сжатого) пояса в плоскости стенки по формуле

![]() (26)

(26)

где i - радиус инерции таврового сечения, образованного поясом шириной b и примыкающим к нему участком стенки длиной 30t, относительно горизонтальной оси;

γnm - коэффициент надежности по назначению и условий работы для балки.

7.6.4. При проектировании балок с гибкой стенкой без ребер жесткости рекомендуется соблюдать следующие условия:

при Ry < 280 МПа (2850

кгс/см2) ![]() ,

,

при Ry = 335 МПа (3400 кгс/см2) ![]() .

.

Отношение

площади пояса к площади стенки

0,4 ≤ b ≤ 2,0.

7.6.5. Прочность балок следует проверять:

при преимущественном действии изгиба - по формуле

Mp ≤ KWRy, (27)

где Mp - расчетный момент в рассматриваемом сечении;

W - момент сопротивления расчетного сечения балки;

K - редукционный коэффициент, величины которого приведены в справочном приложении 20;

при преимущественном действии сдвига по формуле

Qp ≤ τпредht, (28)

где Qp - поперечная сила в рассматриваемом сечении;

(29)

(29)

при совместном действии изгиба и сдвига по формуле (27), если

![]() (30)

(30)

по формуле M ≤ KWσ, если ![]() ,

,

где ![]() - касательные напряжения;

- касательные напряжения;

Q - поперечная сила в рассматриваемом сечении;

- нормальные напряжения в сжатом поясе

балки; (31)

- нормальные напряжения в сжатом поясе

балки; (31)

h и t - высота и толщина стенки.

7.6.6. Предельное значение сосредоточенного груза P, приложенного к верхнему (сжатому) поясу балки, во избежание потери стенкой несущей способности не должно превышать

P ≤ 0,8t2, тс, (32)

где t - толщина стенки, мм.

7.6.7. Прогиб балки в любом сечении от нормативной нагрузки следует определять по формуле

f = 1,2fм, (33)

где fм - прогиб от поперечного изгиба балки.

7.7. Цилиндрические оболочки вращения

7.7.1. Прочность стенок трубы, горизонтально уложенной на жесткое основание, следует считать обеспеченной при условии

![]() (34)

(34)

где r - радиус трубы, мм;

t - толщина стенки трубы, мм;

Rу - расчетное сопротивление материала трубы, МПа (кгс/мм2);

γ - удельный вес, кН/м3 (тс/м3).

7.7.2. Сечение бандажа на торце трубы, необходимого для ее кантовки (черт. 7), должно обеспечить восприятие изгибающего M и крутящего Mкр моментов:

M = 0,16Pr; Mкр = 0,25Pα, (35)

где P - вес трубы с бандажом;

r - средний радиус бандажа.

Схема нагрузки на бандаж

1 - бандаж; 2 - труба

Черт. 7

7.7.3. Значения напряжений в местах приложения к оболочке сосредоточенных локальных сил и моментов следует определять по формулам, приведенным в справочном приложении 21.

7.7.4. Во всех случаях, где это возможно, кантовку труб следует предусматривать с помощью вертикально расположенной диаметральной распорки.

7.8. Шпальные клетки

7.8.1. Прочность шпальных клеток необходимо проверять по формуле

![]() (36)

(36)

где N - усилие, проходящее на клетку;

A1 - наименьшая площадь, через которую предусмотрена передача нагрузки на клетку, см2;

Rсм90 - местное смятие поперек волокон, принимаемое по табл. 3 СН 432-71.

7.8.2. При установке клетки на грунт должно быть выдержано условие

![]() (37)

(37)

где A2 - суммарная площадь всех брусьев (шпал), непосредственно опирающихся на грунт, см2;

Ro - расчетное сопротивление основания, принимаемое по табл. 1 - 5 приложения 3 СНиП 2.02.01-83.

7.8.3. Значение обжатия шпальных клеток Δкл следует определять как сумму упругого обжатия древесины Δу и осадок в каждой плоскости пересечения брусьев Δпер.

Δкл = Δу + Δпер. (38)

Упругое обжатие древесины равно

Δу = 0,003hσсм90, (39)

где σсм90 - напряжения в плоскостях пересечения брусьев клеток;

h - высота клетки, см.

Осадка в плоскостях пересечения брусьев

Δпер = nδпер, (40)

где n - количество рядов брусьев;

δпер - осадка в одной плоскости пересечения брусьев, принимаемая:

0,3 см - для пристроганных брусьев;

0,5 см - для притесанных брусьев.

7.9. Якоря

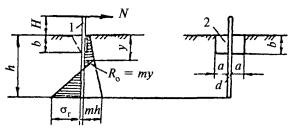

7.9.1. В свайном якоре в виде стержня, заглубленного на величину h и упирающегося у поверхности земли в щит размерами 2a×b (черт. 8), надлежит проверять:

напряжение в грунте по формуле

(41)

(41)

где

![]() (42)

(42)

при этом

σг ≤ mh = Ro. (43)

Отрицательное значение указывает на недостаточность глубины заделки h;

φ - угол естественного откоса грунта;

γ - удельный вес грунта.

Прочность сваи (стержня)

(44)

(44)

Прочность щита (на глубине b)

![]() (45)

(45)

где Wщ - момент сопротивления 1 см высоты щита;

![]() (46)

(46)

где tщ - толщина щита на глубине b.

Расчетная схема свайного якоря

1 - свая; 2 - упорный щит

Черт. 8

7.9.2. Якоря с закопанными брусьями (деревянными, стальными, бетонными) надлежит проверять на выдергивание и сдвиг по формулам:

для вертикальных сил

![]() (47)

(47)

где P - вес грунта, равный для якорей без щита (черт. 9, а).

![]() (48)

(48)

для якорей со щитом (черт. 9, б)

P = Hblγ, (49)

где γ - удельный вес грунта;

β - угол откоса задней стенки котлована, принимаемый не более 30°;

Fтр = μFв - сила трения (коэффициент трения μ дерева по грунту - 0,5; дерева по дереву - 0,4);

Fв - вертикальная составляющая усилия F;

K - коэффициент запаса для якорей без щита ≥ 3; для якорей со щитом ≥ 1,5;

для горизонтальной составляющей Fг следует проверить давление на грунт по формулам

![]() (50)

(50)

![]() (51)

(51)

где Ro - расчетное сопротивление грунта на глубине, H;

h = 0,25 - коэффициент уменьшения расчетного сопротивления вследствие неравномерного смятия;

l - длина бревен или щита.

Расчетная схема якорей с закопанными брусьями

а - якорь без щита; б - якорь со щитом

Черт. 9

7.9.3. Наземные якоря с упорными стенками (черт. 10, а) должны удовлетворять условиям:

(52)

(52)

P > Fb, (53)

где μя - коэффициент сцепления якоря с грунтом;

R - сопротивление деформации грунта между упорными стенками рамы якоря.

![]() (54)

(54)

где n - число упорных стенок;

l - расстояние между упорными стенками;

B - ширина рамы якоря - длина упорных стенок.

Величины μя, R, εa, σc приведены в справочном приложении 22.

Минимальное значение F соответствует tg α = μя.

Наземные якоря с гладким основанием:

R = 0 (черт. 10, б) должны удовлетворять условиям:

(55)

(55)

P > Fb. (56)

Расчетные схемы наземных якорей

а - с упорными стенками; б - с гладким основанием; 1 - рама якоря; 2 - упорные стенки; 3 - балласт

Черт. 10

8. РАСЧЕТЫ ПРОЧНОСТИ СОЕДИНЕНИЙ

8.1. Сварные соединения

8.1.1. Расчет сварных стыковых соединений на центральное растяжение или сжатие следует выполнять по формуле

![]() (57)

(57)

где t - наименьшая толщина соединяемых элементов;

lw - расчетная длина шва, равная полной его длине, уменьшенной на 2t, или полной его длине в случае вывода концов шва за пределы стыка;

K - коэффициент, принимаемый равным:

1,0 - для швов, выполняемых двусторонней или односторонней сваркой с подваркой корня;

0,9 - для швов, выполняемых односторонней сваркой на подкладке;

0,7 - для швов, выполняемых односторонней сваркой без подварки корня.

8.1.2. Расчет сварных соединений с угловыми швами надлежит выполнять согласно требованиям пп. 11.2 - 11.3, 11.5 главы СНиП II-23-81.

8.2. Болтовые соединения

8.2.1. Болтовые соединения без контролируемого натяжения болтов следует применять для крепления элементов конструкций, относящихся ко 2 и 3 группам (в соответствии с обязательным приложением 2), воспринимающих статические сдвигающие усилия одного знака от действия продольных, поперечных сил или изгибающих моментов.

8.2.2. В болтовых соединениях без контролируемого натяжения болтов следует применять болты и гайки класса точности В М20 и М24 классов прочности 5.8, 8.8 или 10.9, удовлетворяющие требованиям ГОСТ 1759-70* или ТУ 14-4-1307-85.

Болты следует назначать по ГОСТ 7798-70* и ГОСТ 7817-80.

Гайки следует применять по ГОСТ 5915-70*: для болтов класса прочности 5.8 - гайки класса прочности 4, для болтов классов прочности 8.8 - гайки класса прочности 6, для болтов класса прочности 10.9 - гайки класса прочности 8.

Под головки болтов и гаек следует устанавливать круглые шайбы по ГОСТ 11371-78, не более двух под гайку и одной - под головку.

8.2.3. При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным.

8.2.4. Площади и другие геометрические характеристики элементов поперечного сечения вводят в расчеты конструкций с болтовыми соединениями с учетом ослабления сечений элементов отверстиями.

8.2.5. Расчет соединений на прочность выполняют по формулам:

по полному срезу болтов

N1 ≤ Ns; (58)

по смещениям соединяемых элементов

N1 ≤ Np; (59)

где N1 - расчетное усилие сдвига, действующее на один болт соединения от внешних нагрузок;

Ns - расчетное усилие болта по полному срезу, принимаемое согласно п. 8.2.7;

Np - расчетное усилие болта по смещениям соединяемых элементов, принимаемое согласно п. 8.2.8 из условия ограничения полных перемещений сдвига и деформаций смятия соединяемых элементов величинам Δn и Δ согласно п. 8.2.6.

8.2.6. Предельные полные перемещения сдвига Δn и предельные деформации смятия соединяемых элементов Δ (часть полных перемещений сдвига) принимают согласно табл. 6.

Таблица 6

Параметры для расчета соединений на болтах без контролируемого натяжения

|

Группа конструкций |

||||

|

II |

III |

|||

|

отверстия, образованные по наметке |

отверстия, образованные по шаблону с втулками |

отверстия, образованные по наметке |

отверстия, образованные по шаблону с втулками |

|

|

Δn, мм |

6,5 |

6,5 |

8,5 |

8,5 |

|

Δ, мм |

2,0 |

2,0 |

4,0 |

4,0 |

|

f(Δ) |

0,12 |

0,12 |

0,16 |

0,16 |

|

γBS |

0,8 |

0,95 |

0,8 |

0,95 |

|

γBP |

0,5 |

0,8 |

0,85 |

0,95 |

8.2.7. Расчетное усилие болта по полному срезу Ns (кН) определяют по формуле

Ns = 0,1RbsγbsAns, (60)

где RBs - расчетное сопротивление болтов срезу, определяемое по табл. 58 главы СНиП II-23-81;

γBs - коэффициент условий работы многоболтового соединения (2 болта и более) на срез, принимаемый согласно табл. 6;

![]() - расчетная площадь

сечения стержня болта, см2;

- расчетная площадь

сечения стержня болта, см2;

ns - число расчетных срезов одного болта;

d - номинальный диаметр стержня болта, см.

8.2.8. Расчетное усилие болта по смещениям соединяемых Np (кН) определяют по формуле

Np = KeKddtпрRunпр f(Δ)γвр, (61)

где Ke - коэффициент, учитывающий расстояние от центра отверстия до края элемента вдоль усилия - e, определяемый по формуле

Ke = 0,27e + 0,19, при 1,5 ≤ e < 3d; (62)

Kе = 1, при e ≥ 3d;

Kd - коэффициент, учитывающий диаметр болта, принимаемый равным 1,0 и 0,93 соответственно для болтов М20 и М24;

tпрRunпр - произведение приведенной толщины (tпр) соединяемых элементов (см) на приведенное нормативное временное сопротивление (Runпр) сталей разрыву соединяемых элементов (МПа), определяемое по табл. 7;

γвр - коэффициент условий работы многоболтового соединения на смятие, принимаемый согласно табл. 6;

f(Δ) - коэффициент, учитывающий влияние упругопластической деформации смятия соединяемых элементов на значение расчетного усилия сдвига, принимаемый согласно табл. 6.

Таблица 7

Определение tпрRunпр

|

tпрRunпр |

tпрRunпр при Run1 = Run2 = Run |

|

|

|

tRun |

tRun |

|

|

tRun |

tRun |

|

|

|

|

|

|

|

|

|

|

|

|

8.2.9. Количество болтов в соединении и при действии продольной силы N следует определять по формуле

![]() (63)

(63)

где Nmin - меньшее из расчетных усилий для одного болта, вычисленных согласно требованиям пп. 8.2.7 и 8.2.8.

8.2.10. Предельные отклонения диаметров отверстий и расстояний между центрами отверстий в группе должны соответствовать требованиям табл. 8 главы СНиП III-18-75.

8.2.11. Расчет соединений на высокопрочных болтах с контролируемым натяжением следует выполнять согласно требованиям пп. 11.12 - 11.14 главы СНиП II-23-81.

8.3. Фланцевые соединения

8.3.1. Для фланцев растянутых и изгибаемых элементов следует применять толстолистовую термообработанную сталь марок 09Г2С по ТУ 14-1-3765-84 и 14Г2АФ по ТУ 14-105-465-82 с расчетными сопротивлениями в направлении толщины проката, равными соответственно 260 и 275 МПа (2600 и 2800 кгс/см2).

Материал фасонок, ужесточающих фланец, следует принимать таким же, как и материал соединяемых элементов.

8.3.2. Для фланцевых соединений (ФС) следует применять высокопрочные болты М24 и М27 из стали 40Х «Селект» климатического исполнения ХЛ с временным сопротивлением не менее 1100 МПа (110 кгс/м2), а также высокопрочные гайки и шайбы к ним по ГОСТ 22353-77 - ГОСТ 22356-77.

Допустимо применять высокопрочные болты, гайки и шайбы к ним из других марок стали. Геометрические и механические характеристики болтов, гаек и шайб должны отвечать требованиям ГОСТ 22353-77 - ГОСТ 22356-77.

8.3.3. Для полуавтоматической сварки ФС следует применять сплошную сварочную проволоку марки Св-08Г2С по ГОСТ 2246-70* или порошковую проволоку по ТУ 14-4-1059-80.

8.3.4. Предварительное натяжение болтов ФС-Во следует назначать равным

Bo = 0,9Bp = 0,9RbhAbh. (64)

8.3.5. ФС следует проверять расчетами на:

прочность болтов и фланцев;

прочность соединения на воздействие поперечных нагрузок;

прочность сварных швов соединения фланца с элементом конструкции.

8.3.6. Расчет прочности ФС элементов открытого профиля, подверженных центральному растяжению.

Количество болтов внутренней зоны определяет конструктивная форма соединения. Количество болтов наружной зоны предварительно назначают из условия

![]() (65)

(65)

где N - внешняя нагрузка на соединение;

Nдн, Nдв - предельное усилие на один болт наружной и внутренней зон, определяемое по табл. 8.

Таблица 8

Предельные усилия от внешней нагрузки на болты наружной и внутренней зон

|

Толщина фланца, мм |

Предельное усилие на один болт |

Nдв Nдн |

||

|

внутренней зоны Nдв |

наружной зоны Nдн |

|||

|

М24 |

20 |

0,9Bp |

0,35Bp |

2,6 |

|

25 |

0,5Bp |

1,8 |

||

|

30 |

0,6Bp |

1,5 |

||

|

40 |

0,8Bp |

1,1 |

||

|

М27 |

30 |

0,9Bp |

0,55Bp |

1,6 |

|

40 |

0,7Bp |

1,3 |

||

Примечание. Предельные усилия Nдв и Nдн даны с учетом влияния контактных усилий.

Прочность фланца и болтов, относящихся к внутренней зоне, следует считать обеспеченной, если толщина фланца находится в пределах от 20 до 40 мм, а усилие на болт от действия внешней нагрузки не превышает значения, равного Nв = 0,9Bp.

При расчете на прочность фланца и болтов, относящихся к наружной зоне, выделяют отдельные участки фланцев, которые рассматривают как Т-образные ФС (черт. 11).

Схемы фланцевых соединений стержней из широкополочных тавров и парных равнополочных уголков

Черт. 11

Прочность ФС следует считать обеспеченной, если

![]() (66)

(66)

где Nв - расчетное усилие на болт внутренней зоны, равное 0,9Bp; Nнi = min(Nбi, Nфi) - расчетное усилие на болт наружной зоны i-го Т-образного участка фланца, равное меньшему из значений Nбi и Nфi;

Nбi - расчетное усилие на болт, определяемое из условия прочности соединения по болтам;

Nфi - расчетное усилие на болт, определяемое из условия прочности фланца на изгиб.

Nбi = 0,86(Bp - Ri), (67)

где Ri - контактное усилие, определяемое по формуле

где ρi - параметр, определяемый по справочному приложению 23 или из уравнения

![]() (69)

(69)

(70)

(70)

где A = πd2/4 - расчетная площадь сечения стержня болта;

d - номинальный диаметр стержня болта;

Bi - расстояние от оси болта до края сварного шва i-го Т-образного участка фланца;

t - толщина фланца;

wi - ширина фланца, приходящаяся на один болт i-го Т-образного участка фланца.

![]() (71)

(71)

где α - параметр, определяемый по справочному приложению 24 или из уравнения

Cp(α - 1)3 - α2 + μфα(α - 1) = 0, (72)

где

![]() (73)

(73)

Ry - расчетное сопротивление стали фланца изгибу.

8.3.7. Расчет ФС элементов открытого профиля, подверженных изгибу и совместному действию изгиба и продольной силы.

Максимальные и минимальные значения нормальных напряжений в присоединяемом элементе от действия изгиба и продольных сил определяют в плоскости соединения его с фланцем по формуле*

(75)

(75)

где М и N - изгибающий момент и продольные усилия, воспринимаемые ФС;

![]() - момент сопротивления сечения

присоединяемого элемента;

- момент сопротивления сечения

присоединяемого элемента;

A - площадь поперечного сечения присоединяемого элемента.

* При расчете ![]() ,

, ![]() , A, Af пренебрегают

с целью упрощения расчета наличием ребер, ужесточающих фланец (черт. 12).

, A, Af пренебрегают

с целью упрощения расчета наличием ребер, ужесточающих фланец (черт. 12).

Усилия в поясах присоединяемого элемента определяют по формуле

![]() (76)

(76)

где Af1,2 - площадь поперечного сечения пояса 1 или 2 (черт. 12).

Схема фланцевого соединения стержней из двутавров, подверженных изгибу и совместному действию изгиба и растяжения

Черт. 12

Усилия в растянутой части стенки присоединяемого элемента определяют по формуле

![]() при -∞ < m ≤ 0, σmax > 0; (77)

при -∞ < m ≤ 0, σmax > 0; (77)

![]() при 0 ≤ m ≤ 1, σmax > 0, (78)

при 0 ≤ m ≤ 1, σmax > 0, (78)

где m = σmin/σmax;

h - высота профиля присоединяемого элемента;

tw - толщина стенки присоединяемого элемента.

Прочность ФС считается обеспеченной, если

при -∞ < m ≤ 0, σmax > 0

(79)

(79)

при 0 ≤ m ≤ 1, σmax > 0

(80)

(80)

где Nfp - расчетное усилие, воспринимаемое болтами растянутого пояса f1, равное:

при наличии ребра жесткости (см. черт. 12)

(81)

(81)

при отсутствии ребра жесткости

(82)

(82)

при отсутствии болтов ряда 1f

Nfp = 1,8Bp + Nнinн2; (83)

Nwp - расчетное усилие, воспринимаемое болтами растянутой части стенки, равное

![]() (84)

(84)

Nf2p - расчетное усилие, воспринимаемое болтами растянутого пояса f2 равное:

при наличии ребра жесткости

(85)

(85)

при отсутствии ребра жесткости

(86)

(86)

при отсутствии болтов ряда f4

![]() (87)

(87)

Nнi - расчетное усилие на болт наружной зоны i-го Т-образного участка фланца растянутого пояса или стенки, определяемое по (67 - 74) в соответствии с указаниями п. 8.3.6;

nн1, пн2 - число болтов наружной зоны растянутого пояса f1;

nн3, nн4 - число болтов наружной зоны растянутого пояса f2;

n - число рядов растянутой части стенки;

![]()

h1 = h0 + b1;

h2 = h0 - a1;

h3 = h0 - h + a2;

h4 = h0 - h - b2;

K1 - коэффициент, равный 0,8 при h ≤ 500 мм. В остальных случаях K1 = 1,0.

8.3.8. Расчет прочности ФС элементов замкнутого профиля, подверженных центральному растяжению.

Прочность соединения, конструктивная форма которого отвечает требованиям п. 11.3.5, следует считать обеспеченной, если

N ≤ nK2Bp, 20 ≤ t ≤ 40 мм, (88)

где n - количество болтов в соединении;

K2 - коэффициент, значение которого следует принимать по табл. 9.

Таблица 9

Значения коэффициента K2

|

20 ≤ t < 25 |

25 ≤ t ≤ 40 |

|

|

K2 |

0,8 |

0,85 |

8.3.9. Прочность ФС растянутых элементов открытого и замкнутого профилей на действие местной поперечной силы Qм следует проверять по формуле

Qм ≤ μnR, (89)

где n - количество болтов наружной зоны для ФС элементов открытого профиля и количество болтов для ФС элементов замкнутого профиля;

R - контактные усилия, определяемые для элементов открытого профиля по формуле (68) и принимаемые равными 0,1Bо для ФС элементов замкнутого профиля;

μ - коэффициент трения соединяемых поверхностей фланцев, принимаемый в соответствии с указаниями п. 11.13 главы СНиП II-23-81.

При отсутствии местной поперечной силы в расчет вводится условное значение Qм = 0,1μN.

8.3.10. Прочность ФС сжатых элементов открытого и замкнутого профилей, а также ФС изгибаемых элементов открытого профиля на действие сдвигающих сил Q следует проверять по формуле

Q < μNc, (90)

где Nc - усилие сжатия в ФС от действия внешней нагрузки; для ФС изгибаемых элементов определяют по формуле

![]() (91)

(91)

где N - усилие растяжения или сжатия в присоединяемом элементе от действия внешней нагрузки.

8.3.11. Расчет прочности сварных соединений фланца с элементом конструкции следует выполнять в соответствии с требованиями раздела II главы СНиП II-23-81.

8.4. Дюбельные соединения

8.4.1. В дюбельных соединениях при действии силы N, проходящей через центр тяжести соединения, распределение ее между дюбелями следует принимать равномерным.

При действии на соединение момента распределение усилий на дюбели следует принимать пропорционально расстояниям от центра тяжести соединения до рассматриваемого дюбеля.

8.4.2. Прочность соединения следует проверять по формуле

![]() (92)

(92)

где N - сила, действующая на соединение;

nd - число дюбелей в соединении;

Nd - несущая способность однодюбельного соединения.

на срез

Nds = RdsAdnsγiγt; (93)

на смятие

Ndp = Rdpdtγi; (94)

на отрыв

Nd = Rdt1A1; (95)

на выдергивание

Nd = RdtA2, (96)

где Rds, Rdp, Rdt1, Rdt2 - расчетные сопротивления однодюбельных соединений соответственно на срез, смятие, отрыв и выдергивание, приведенные в справочном приложении 11;

A = πd2/4 - площадь сечения стержня дюбеля, мм2;

d - диаметр стержня дюбеля, мм;

ns - число расчетных срезов дюбеля;

А1 = 38t - расчетная площадь отрыва присоединяемых элементов, мм2, при t в мм;

А2 = πdtос - расчетная площадь при выдергивании дюбеля, мм2;

tос - эффективная толщина опорного элемента (мм), определяемая по формуле

где to - толщина опорного элемента;

γt - коэффициент, учитывающий вероятность потери несущей способности соединения по смятию, принимаемый равным:

γt - коэффициент, учитывающий тип соединения, по табл. 10;

t - толщина присоединяемого элемента, мм.

Таблица 10

Коэффициенты для расчета дюбельных соединений

|

|

|

|

|

|

|

Коэффициент |

1,0 |

0,8 |

0,7 |

0,6 |

8.4.4. Количество дюбелей nd в соединении при действии силы N следует определять по формуле

![]()

где Ndmin - меньшее из значений несущей способности однодюбельного соединения, вычисленных согласно требованиям п. 8.4.3.

8.4.5. Дюбели, работающие одновременно на срез и выдергивание, следует проверять по формуле

(97)

(97)

где Ns и Nt - усилия соответственно среза и выдергивания, действующие на один и тот же дюбель;

Nds и Ndt - несущая способность одного дюбеля соответственно на срез и выдергивание.

8.4.6. Расчетные сечения опорных элементов следует определять без учета отверстий, образуемых дюбелями.

8.5. Проушины для шарниров

8.5.1. Расчет проушин для шарниров в растянутых элементах следует выполнять по формулам, приведенным в табл. 11.

Таблица 11

Расчет проушин

|

Расчетные формулы |

|

|

|

|

Примечания: 1. Рекомендуется принимать B ≥ 2d; ![]() .

.

2. Рекомендуется принимать d1 - d = 0 - 5 мм.

3. Рекомендуется принимать t2 = t3 или t2 - t3 ≤ 4 мм.

4. При необходимости применения

односторонних накладок (t3 = 0) надлежит выполнять

следующие условия: d1 = d; ![]() .

.

8.5.2. Расчет фланговых угловых швов, прикрепляющих каждую накладку к основному листу проушины, следует выполнять по формулам:

при d1 > d

![]() (98)

(98)

![]() (99)

(99)

при d1 = d

![]() (100)

(100)

![]() (101)

(101)

где lw и kf - соответственно длина и катет сварного шва, см.

9. РАСЧЕТ НАДВИЖКИ КОНСТРУКЦИЙ

9.1. Передвижение конструкций рекомендуется предусматривать на катковых или колесных тележках на рельсовом ходу.

9.2. При надвижке на катковых тележках усилие первоначального сдвига Fсдв следует определять по формуле

Fсдв = 0,08Pn, (102)

где P - масса передвигаемых конструкций, включая опорную платформу и монтажные приспособления;

n - коэффициент надежности по нагрузке, принимаемый равным 1,05.

Усилие в период движения Fдв следует определять по формуле

Fдв = 0,03Рп. (103)

9.3. Тяговый полиспаст для надвижки надлежит рассчитывать на усилие движения Fдв. Для первоначального сдвига необходимо использование домкратов грузоподъемностью Fдом

Fдом = Fсдв - Fдв.

9.4. Тормозной полиспаст следует рассчитывать на усилие от допустимого уклона пути вдоль направления надвижки, равного 0,001, и ветровую нагрузку.

Ветровую нагрузку необходимо принимать рабочего состояния или 50 % нерабочего состояния (большую из них).

9.5. Нагрузку на катковую тележку при равном распределении массы на все тележки необходимо определять по формуле

![]() (104)

(104)

где P - масса передвигаемого груза;

nко - количество катковых тележек;

Kn - коэффициент неравномерности распределения нагрузки между катковыми тележками, равный 1,2.

9.6. Прочность катка следует проверять по формуле

![]() (105)

(105)

где к = 1,2 - коэффициент неравномерности распределения нагрузки между катками;

nк - количество катков в катковой тележке;

lк - длина одного катка, см;

dк - диаметр катка, см;

Rcd - расчетное сопротивление при диаметральном сжатии, применяемое по справочному приложению 10.

9.7. Напряжения по линии контакта катка с основанием (верхним и нижним) следует определять по формуле

(106)

(106)

где q - давление на единицу длины катка;

Rм - расчетное сопротивление местному смятию катков, принимаемое для стали марки Ст3 равным 685 МПа (7000 кгс/см2).

9.8. Горизонтальные связи платформы для передвижения требуется рассчитывать на возможную одностороннюю нагрузку от домкратов или лебедок (возникшую при торможении катков вследствие засорения одного из накаточных путей).

9.9. При дальности передвижки более 50 м и недостаточной канатоемкости лебедок необходимо предусматривать работу в два этапа с установкой промежуточных якорей, подлежащих разборке после завершения первого этапа надвижки.

9.10. При надвижке на колесных тележках суммарное сопротивление передвижению следует определять по формуле

Fдв = KрFтр + Fукл + Fw, (107)

где

![]() - сопротивление

сил трения; (108)

- сопротивление

сил трения; (108)

Fукл = αРп - сопротивление от уклона рельсового пути; (109)

Fw - ветровая нагрузка, определяемая по п. 3.7;

Kp = 1,25 - коэффициент, учитывающий дополнительное сопротивление от трения реборд;

P - масса передвигаемых конструкций (оборудования);

n - коэффициент надежности по нагрузке, принимаемый равным 1,05;

D - диаметр ходового колеса, см;

d - диаметр оси (вала) ходового колеса;

a - плечо трения качения, принимаемое по справочному приложению 25;

m - коэффициент трения в подшипниках опор вала или оси ходового колеса, равный:

0,015 - для шариковых и роликовых подшипников;

0,02 - для конических роликоподшипников;

0,07 - для подшипников скольжения;

α - уклон пути.

9.11. При надвижке скольжением усилие, необходимое для движения, следует определять по формуле

Fсдв = μPn, (110)

где μ - коэффициент трения при скольжении, принимаемый по справочному приложению 26;

n - коэффициент надежности по нагрузке, равный 1,2.

10. ОТНОСИТЕЛЬНЫЕ ПРОГИБЫ

10.1. Прогибы следует определять от нормативной нагрузки без учета ослабления сечений отверстиями для болтов и без учета коэффициентов динамичности.

10.2. Вертикальные относительные прогибы должны не превышать величин, приведенных в табл. 12.

Таблица 12

|

Относительные прогибы элементов (к пролету) |

|

|

Балки и фермы эстакад |

1/500 |

|

Балки подъемников, монтажные балки |

1/400 |

|

Траверсы: |

|

|

длиной до 12 м |

1/300 |

|

длиной свыше 12 м |

1/400 |

|

Переходные мостики |

1/200 |

|

Настил, включая профилированный |

1/500 |

|

Распорки, подкосы |

1/200 |

|

Катучие подмости |

1/300 |

|

Установщики на подкрановых балках |

1/250 |

|

Монтажные стрелы, шевры, порталы |

1/250 |

Примечание. Для консолей следует принимать пролет, равный удвоенному вылету консоли.

11. ТРЕБОВАНИЯ К КОНСТРУИРОВАНИЮ

11.1. Сварные соединения

11.1.1. Стыки отдельных деталей (уголков, листов и т.д.) не рекомендуется располагать в местах наибольших усилий.

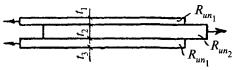

Стыки труб рекомендуется выполнять по черт. 13, а.

Схемы стыков труб

а - сварных; б - болтовых; 1 - подкладка; 2 - уголковые накладки; 3 - фигурные накладки; 4 - фланцы; 5 - болты

Черт. 13

11.1.2. Прерывистые швы допускаются только в конструкциях группы 3. Расстояние в свету между участками швов должно быть не более 30t (где t - минимальная толщина соединяемых элементов).

11.1.3. В стыковых соединениях листов разного сечения следует предусматривать скосы у более толстого (широкого) листа с одной или двух сторон при уклоне скоса не более 1:5.

Скосы не требуются при разнице в толщине листов не более 4 мм и значении уступа (по ширине листа) - не более 1/8 толщины более тонкого листа.

11.1.4. В сварных монтажных соединениях необходимо предусматривать сборочные приспособления или сборочные болты. Конструкция монтажных соединений должна обеспечивать удобство сборки, выполнение сварных швов, как правило, в нижнем и вертикальном положениях, а также доступность контроля их качества.

11.1.5. Остальные требования по пп. 12.6 - 12.12 главы СНиП II-23-81.

11.2. Болтовые соединения

11.2.1. Диаметры стержней болтов и соответствующие им диаметры отверстий надлежит принимать по табл. 13.

Таблица 13

Диаметры болтов отверстий, мм

|

Диаметр |

Размеры |

|||||

|

Класс прочности |

Класса точности В |

Стержня болта |

16 |

20 |

24 |

30 |

|

Отверстия |

19 |

23 |

27 |

33 |

||

|

5.6; 5.8; 8,8; 10.9 |

Класса точности А |

Стержня болта |

- |

21 |

25 |

32 |

|

Отверстия |

- |

21 |

25 |

32 |

||

|

Высокопрочные |

Стержня болта |

- |

20 |

24 |

27 |

|

|

Отверстия |

- |

23 |

28 |

31 |

||

|

|

- |

25* |

30* |

33* |

||

* В конструкции, где по условию собираемости требуется большая разность диаметров отверстия и болта.

11.2.2. В элементах конструкций количество работающих на срез или смятие болтов, прикрепляющих элементов в соединении или расположенных по одну сторону стыка, должно быть не менее двух. Стыки рекомендуется конструировать с использованием двухсрезных болтов.

11.2.3. В соединениях, для которых недопустима податливость (например, в стыках поясов сжато-изогнутых мачт, стрел и т.п.), при работе болтов на срез необходимо принимать болты класса точности А с шестигранной уменьшенной головкой для отверстий из-под развертки по ГОСТ 7817-80 и гайки по ГОСТ 5927-70* либо высокопрочные болты и гайки по ГОСТ 23356-77.

11.2.4. Резьба болта, кроме высокопрочного, должна находиться не глубже половины толщины прилегающего к гайке элемента.

11.2.5. В соединениях на болтах без контролируемого натяжения минимальное расстояние от центра отверстия до края элемента следует принимать равным: вдоль усилия - 3d, поперек усилия - 1,5d. Минимальное расстояние между центрами отверстий следует принимать равным: вдоль усилия - 3,5d, поперек усилия - 2,0d. Допускается уменьшение минимального расстояния от центра отверстия до края элемента вдоль усилия до 1,5d и минимального расстояния между центрами отверстий вдоль усилия до 2d. При этом расчет коэффициентов Ke следует выполнять согласно п. 8.2.8.

11.2.6. Стыки труб на болтах рекомендуется осуществлять по черт. 13, б.

11.2.7. Остальные требования следует принимать по пп. 12.15, 12.18 - 12.20 главы СНиП II-23-81.

11.3. Фланцевые соединения

11.3.1. При конструировании ФС элементов открытого профиля, подверженных центральному растяжению, болты следует располагать безмоментно относительно центра тяжести сечения соединяемых элементов с учетом неравномерности распределения внешних усилий между болтами наружной и внутренней зон (черт. 11, 14).

Схемы фланцевых соединений элементов из круглых и прямоугольных труб

Черт. 14

Соотношение усилий K, воспринимаемых одним болтом внутренней Nдв и наружной Nдн зон, следует принимать по табл. 8.

11.3.2. Болты ФС следует располагать как можно ближе к элементам присоединяемого профиля, при этом (см. черт. 11, 14).

в ≥ dш/2 + кf + 2 мм,

а ≥ в,

w ≤ 4в,

где dш - наружный диаметр шайбы;

в - минимальное расстояние от центра отверстия болта до края присоединяемого элемента;

w - ширина фланца, приходящаяся на один болт наружной зоны;

кf - высота катета сварного шва.

11.3.3. При конструировании ФС следует, как правило, применять следующее сочетание диаметра болта и толщины фланца:

|

диаметр болта |

толщина фланца, мм |

|

М20 |

20 |

|

М24 |

25 |

|

М27 |

30 |

11.3.4. Толщину ребер жесткости ФС следует назначать из условия

tэ ≤ tp ≤ 1,2tэ,

где tp - толщина ребра жесткости;

tэ - толщина присоединяемого элемента.

11.3.5. ФС элементов, выполненных из круглых или прямоугольных труб и подверженных центральному растяжению, следует выполнять на сплошных фланцах толщиной 20 - 40 мм с ребрами жесткости, как показано на черт. 14. Толщину ребер жесткости следует принимать в соответствии с п. 11.3.4. Высота ребер жесткости не должна превышать 100 мм. Длина определяется конструктивными особенностями соединения: для ФС элементов из круглых труб не менее 2,5 диаметров трубы для четных и 2 диаметров - для нечетных ребер; для ФС элементов из прямоугольных труб - не менее 2,5 высоты профиля.

Болты следует располагать симметрично относительно ребер жесткости, при этом минимальные расстояния от центра отверстия для болта до краев элементов профиля, а также расстояния между болтами должны удовлетворять требованиям п. 11.3.2.

11.4. Дюбельные соединения

11.4.1. Допустимая суммарная толщина t присоединяемых элементов в зависимости от толщины to и временного сопротивления Runo опорного элемента приведена в табл. 14.

Таблица 14

Допустимая толщина дюбельных соединений

|

to, мм |

t, мм |

|||

|

Runo, МПа |

||||

|

От 355 до 370 |

Свыше 370 до 430 |

Свыше 430 до 450 |

Свыше 450 до 510 |

|

|

От 4 до 6 |

4 |

4 |

4 |

4 |

|

Свыше 6 до 8 |

6 |

6 |

6 |

4 |

|

Свыше 8 до 10 |

6 |

6 |

4 |

4 |

|

Свыше 10 до 12 |

4 |

4 |

4 |

- |

|

Свыше 12 до 16 |

4 |

4 |

4 |

- |

|

Свыше 16 до 20 |

4 |

4 |

- |

- |

Примечание. Минимальная толщина отдельного присоединяемого элемента 0,5 мм.

11.4.2. Расстояния от центра дюбеля до края элемента и между центрами дюбелей, независимо от направления усилий, должно быть не менее 2 диаметров дюбеля.

11.5. Балки

11.5.1. Все требования следует принимать по пп. 13.24 - 13.38 главы СНиП II-23-81.

11.6. Стойки

11.6.1. Все требования следует принимать по пп. 13.11 - 13.14 главы СНиП II-23-81.

11.7. Фермы

11.7.1. Все требования следует принимать по пп. 13.6 - 13.10 главы СНиП II-23-81.

11.8. Пространственные решетчатые элементы

11.8.1. Элементы с поясами из одиночных уголков следует, как правило, проектировать четырехгранными.

Элементы с поясами из труб или из двух уголков надлежит проектировать четырех- или трехгранными.

11.8.2. Одиночные уголки решетки необходимо располагать полками внутрь элемента.

11.8.3. Эксцентриситеты в узлах решетки надлежит учитывать прибавлением напряжений от изгибающего момента к напряжениям от продольной силы. Изгибающий момент в узле надлежит распределять на все сходящиеся в узле элементы (пояс, раскосы, стойка) пропорционально их погонным жесткостям при изгибе.

Допустимо не учитывать эксцентриситеты:

в конструкциях из уголков при Np ≤ 0,4Nп и e ≤ Zo (черт. 15, а);

Np и Nп - усилия соответственно в раскосах и поясе;

в конструкциях из труб при e ≤ 0,2Dп (черт. 15, б).

Эксцентриситеты в узлах решетчатых стержней

а - из уголков; б - из труб

Черт. 15

11.8.4. Уголки решетки необходимо приваривать к поясным уголкам двумя фланговыми швами, концы которых следует выводить на торец уголков на длину 20 мм.

Для получения фланговых швов необходимой длины следует к перьям поясных уголков приваривать полосы.

В случаях, когда установка полос затруднительна (например, при небольшом расстоянии между поясными уголками), допустимо приваривать уголки решетки к поясным уголкам поперечными швами с катетом на 1 мм меньше толщины полок уголков решетки.

11.8.5. Элементы решетки из труб рекомендуется присоединять к поясам из труб впритык без фасонок.

11.8.6. В торцах отправочных элементов следует элементы решетки приваривать к фасонкам на поясных уголках, чтобы не было при перевозке незакрепленных концов стержней.

11.8.7. Диафрагмы в пространственных элементах должны быть установлены в местах приложения сосредоточенных нагрузок и по концам отправочных элементов, но не реже, чем через три высоты сечения для обеспечения их неизменяемости.

11.8.8. Монтажные стыки поясов из уголков надлежит конструировать с двухсрезными болтами, а стыки поясов из труб - на фланцах с приваркой торца трубы впритык к фланцу и установкой ребер жесткости (см. черт. 13, б; 14).

11.8.9. Элементы из замкнутых профилей (круглых и прямоугольных труб) должны быть закрыты с торцов заглушками, исключающими попадание в них влаги.

11.9. Средства подмащивания, лестницы, ограждения

11.9.1. Ширина рабочих настилов должна быть не менее 1,0 м, а подвесных люлек (на одного и двух рабочих) и переходных площадок - не менее 0,6 м.

Переходные мостики должны иметь ограждения с двух сторон.

11.9.2. Катучие подмости должны иметь тормозное устройство, обеспечивающее их стабильное положение во время работы и в перерывах между работой.

11.9.3. Прогиб подмостей и переходных мостиков не должен превышать значений, указанных в табл. 12.

11.9.4. Остальные требования по ГОСТ 12.2.012-75, ГОСТ 24258-80, ОСТ 36-113-84 и ОСТ 36-114-84.

11.10. Крепление концов канатов к стальным конструкциям, стыки канатов.

11.10.1. Крепление концов канатов к стальным конструкциям следует осуществлять по черт. 16.

Схемы крепления концов канатов к стальным конструкциям

1 - ось, прикрепленная к стальной конструкции; 2 - коуш; 3 - сжимы; 4 - заплетка; 5 - гильзоклиновое соединение; 6 - клиновой зажим; 7 - канатная втулка; 8 - приваренные круглые стержни

Черт. 16

Наиболее ответственные элементы и элементы с большими усилиями следует крепить с помощью канатных втулок (черт. 16, д), а при изменяющейся в процессе производства работ длине элементов - с помощью клиновых зажимов (черт. 16, г).

Количество рожковых сжимов и зажимов для крепления петли каната, их расположение, а также способы заплетки, опрессовки алюминиевой или стальной втулкой и гильзоклиновым соединением (черт. 16, б, в) надлежит принимать по ОСТ 36-73-82.

11.10.2. Для крепления петли каната следует применять:

сжимы - по нормалям ВНИПИ Промстальконструкция;

зажимы - по ТУ 36-1839-75;

клиновые зажимы с составным корпусом - по нормалям ВНИПИ Промстальконструкция;

канатные втулки - по чертежу Т-КР-2361. И ГСПИ Министерства связи СССР.

11.10.3. Стыки канатов, кроме стропов, необходимо выполнять с помощью соединительных звеньев, состоящих из двух планок и двух осей (черт. 17), прикрепляя концы канатов к осям через коуши рожковыми сжимами или зажимами, заплеткой, канатными втулками или гильзоклиновыми соединениями.

Стык канатного элемента

1 - ось; 2 - планка; 3 - коуш; 4 - сжим

Черт. 17

11.10.4. Для универсальных стропов допустимо соединение канатов рожковыми сжимами и зажимами (черт. 18), количество которых должно быть не менее: при диаметре каната до 28 мм - 6 шт., свыше 28 до 34 мм - 7 шт., свыше 34 до 37 мм - 8 шт.

Универсальный строп на сжимах

1 - канат; 2 - сжимы

Черт. 18

11.11. Балки с гибкой стенкой

11.11.1. Расчетная длина из плоскости между узлами закрепленного сжатого пояса lef должна удовлетворять условию

где bf - ширина пояса.

11.11.2. Расчетная длина из плоскости между узлами закрепления растянутого пояса lefp должна удовлетворять условию

lefp ≤ 400i,

где i - радиус инерции растянутого пояса относительно вертикальной оси.

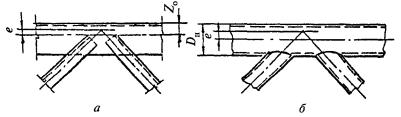

11.11.3. Стенки балок с ребрами и без ребер следует укреплять на

опорах дополнительными двусторонними ребрами на расстоянии не менее ширины

ребра и не более  от опорного ребра

(черт. 19).

от опорного ребра

(черт. 19).

11.11.4. Заводские стыки стенок и поясов балки следует выполнять сварными. При этом стыки стенки балок с поперечными ребрами недопустимо располагать в первом опорном отсеке (от опорного до второго ребра). В остальных отсеках стык стенки должен быть не ближе: 0,3a (a - расстояние между ребрами) - от ребра жесткости - в балках с ребрами; 2hw от опорного ребра - в балках без ребер жесткости.

Стыки пояса в отсеке, где предусмотрено изменение сечения, следует располагать не ближе 0,3a от ребра жесткости.

Сечение пояса надлежит изменять за счет ширины, сохраняя постоянной толщину пояса по всей длине балки (см. черт. 19).

Расположение стыков и ребер жесткости в балках с гибкой стенкой

а - балка с ребрами; б - балка без ребер; 1 - стык стенки; 2 - стык пояса

Черт. 19

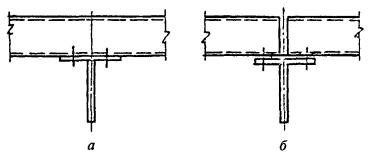

11.11.5. В узлах крепления смежных конструкций к сжатому (верхнему) поясу балок без ребер жесткости должны быть предусмотрены меры против кручения пояса от возможного эксцентриситета (черт. 20).

Опирание смежных неразрезных (а) и разрезных (б) конструкций на верхний пояс тонкостенных балок без ребер жесткости

Черт. 20

ПРИЛОЖЕНИЕ 1

Справочное

РАСЧЕТНЫЕ ДАВЛЕНИЯ НА ОСНОВАНИЯ ОТ МОНТАЖНЫХ ГУСЕНИЧНЫХ КРАНОВ ТИПА СКГ

|

Условия работы крана |

Исполнение стрелового оборудования |

Грузоподъемность крана, % |

Положение стрелы |

Вылет |

Расчетное давление, МПа (кгс/см2) |

|

|

стрелы |

маневрового крана |

|||||

|

Подъем груза без передвижения |

Стреловое |

100 - 0 |

Любое |

Любой |

Нет |

0,6 (6,0) |

|

Башенно-стреловое |

100 - 0 |

Любое |