| Информационная система |  |

ГОСТ Р 51681-2000

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Перфораторы пневматические переносные

ШТАНГИ БУРОВЫЕ

Общие технические требования

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Национальным научным центром горного производства - ИГД им. А.А. Скочинского

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 14 декабря 2000 г. № 353-ст

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСТ Р 51681-2000

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Перфораторы пневматические переносные

ШТАНГИ БУРОВЫЕ

Общие технические требования

Pneumatic hammer drills.

Drill steels. General

technical requirements

Дата введения 2001-07-01

1 Область применения

Настоящий стандарт распространяется на буровые шестигранные штанги для бурения шпуров в горных породах любой крепости ручными пневматическими перфораторами.

Требования установленные в 3.2; 3.3; 3.5; 3.6; 4.1.7 - 4.1.10; 4.3, разделе 5 являются обязательными, остальные - рекомендуемыми.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.002-86 Государственная система обеспечения единства измерений. Государственный надзор и ведомственный контроль за средствами измерений. Основные положения

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 8.513-84 Государственная система обеспечения единства измерений. Организация и порядок проведения

ГОСТ 8.549-86 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм с неуказанными допусками

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.001-85 Система стандартов безопасности труда. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 10110-87 Круги алмазные отрезные формы 1A1R. Технические условия

ГОСТ 11446-75 Перфораторы переносные. Хвостовики буровых штанг и гнезда для них. Типы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия

ГОСТ 17196-77 Коронки буровые для перфораторов и станков вращательно-ударного бурения. Типы и основные размеры

ГОСТ 21963-82 Круги отрезные. Технические условия

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

3 Основные параметры и размеры

3.1 Буровые штанги следует изготавливать следующих типов:

- буровые и удлинительные штанги с конусом и соединительные муфты к ним;

- буровые и удлинительные штанги с резьбой и соединительные муфты к ним.

3.2 Основные размеры буровых и удлинительных штанг с конусом и соединительных муфт к ним должны соответствовать указанным на рисунках 1 - 3 и в таблице 1.

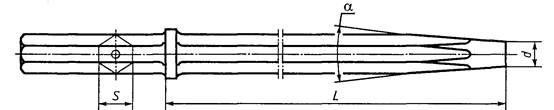

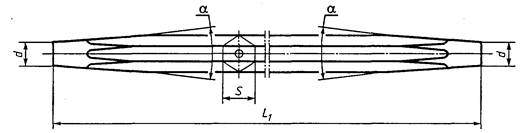

Рисунок 1 - Буровые штанги с конусом

Рисунок 2 - Буровые и удлинительные штанги с конусом

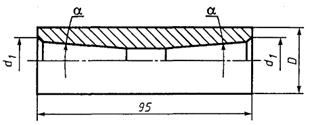

Рисунок 3 - Соединительная муфта

Таблица 1 - Основные размеры буровых и удлинительных штанг с конусом и соединительных муфт к ним

Размеры в миллиметрах

|

Общая длина штанги L |

Конечный диаметр конуса d (+0,1) |

Угол конусности a |

Общая длина L1 |

Начальный диаметр конуса d1 |

Диаметр соединительной муфты D |

||

|

Номин. |

Пред. откл. |

||||||

|

19 |

+0,3 -0,2 |

280; |

16,0 |

7° ± 8¢ |

19 |

30 |

|

|

800; |

|||||||

|

1600; |

2400; |

||||||

|

2400; |

3200; |

||||||

|

3200; |

4000 |

||||||

|

4000 |

|||||||

|

22 |

+0,3 -0,2 |

280; |

19 |

7° ± 8¢ |

22 |

33 |

|

|

800; |

|||||||

|

1600; |

2400; |

||||||

|

2400; |

3200; |

||||||

|

3200; |

4000 |

||||||

|

4000 |

|||||||

|

25 |

+0,3 -0,2 |

280; |

19 |

7° ± 8¢ |

25 |

36 |

|

|

800; |

2400; |

||||||

|

1600; |

3200; |

||||||

|

2400; |

4000 |

||||||

|

3200; |

|||||||

|

4000 |

|||||||

3.3 Основные размеры буровых и удлинительных штанг с резьбой и соединительных муфт к ним должны соответствовать указанным на рисунках 4 - 6 и в таблице 2.

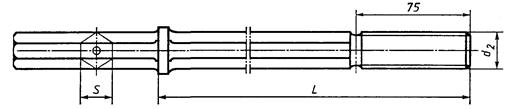

Рисунок 4 - Буровые штанги с резьбой

Рисунок 5 - Буровые и удлинительные штанги с резьбой

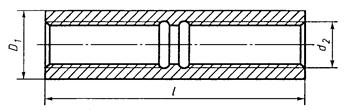

Рисунок 6 - Соединительная муфта

Таблица 2 - Основные размеры буровых и удлинительных штанг с резьбой и соединительных муфт к ним

Размеры в миллиметрах

|

Общая длина штанги L |

Диаметр резьбы d2 |

Общая длина L1 |

Длина присоединительной муфты l |

Диаметр присоединительной муфты D1 |

||

|

Номин. |

Пред. откл. |

|||||

|

22 |

+0,3 -0,1 |

280; 500 |

22 |

800; 1600; 2400; 3200; 4000 |

140 |

32 |

|

25 |

+0,3 -0,1 |

280; 500 |

25 |

800; 1600; 2400; 3200; 4000 |

160 |

36 |

|

25 |

+0,3 -0,1 |

280; 500 |

28 |

800; 1600; 2400; 3200; 4000 |

150 |

39 |

3.4 Примеры условного обозначения буровой штанги с шестигранником 22 мм с конусом с хвостовиком типа 1 длиной 1800 мм:

1ШБК22-18 ГОСТ Р 51681-2000

То же, с резьбой:

1ШБР22-18 ГОСТ Р 51681-2000

Примеры условного обозначения буровой и удлинительной штанги с шестигранником 22 мм длиной 3200 мм с конусом:

УШБК22-32 ГОСТ Р 51681-2000

То же, с резьбой:

УШБР22-32 ГОСТ Р 51681-2000

Примеры условного обозначения соединительной муфты для буровых штанг с шестигранником 22 мм:

СМК22 ГОСТ Р 51681-2000

То же, с резьбой:

СМР22 ГОСТ Р 51681-2000

3.6 Хвостовики буровых штанг - по ГОСТ 11446.

4 Общие технические требования

4.1 Характеристики

4.1.1 Буровые и удлинительные штанги и соединительные муфты следует изготовлять в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленной форме.

4.1.2 Буровые и удлинительные штанги и соединительные муфты следует изготовлять из сталей марок 18Х2Н4МА, 18Х2Н4ВА, 20Х2Н4А, 28ХН3М, 35ХГСА или 38ХН3МФА по ГОСТ 4543.

4.1.3 Твердость буровых и удлинительных штанг и соединительных муфт, изготовленных из сталей марок 35ХГСА и 20Х2Н4А, должна быть HRC 40...47, из сталей марок 18Х2Н4МА, 18Х2Н4ВА, 28ХН3М и 38ХН3МФА - HRC 37...44. Для резьбовых соединений допускается повышение верхнего предела твердости до HRC 51,5.

4.1.5 Центральный канал штанг должен иметь антикоррозийное покрытие.

4.1.6 Параметр шероховатости поверхностей Ra штанг по ГОСТ 2789 должен быть, мкм, не более:

- 2,5 - посадочного конуса;

- 3,2 - резьбы.

4.1.7 Несоосность центрального канала и шестигранника штанг не должна быть более 0,5 мм.

4.1.9 Отклонение от перпендикулярности торца хвостовика штанг к оси не должно быть более 0,04 мм.

4.2 Комплектность

4.2.1 По требованию потребителя буровые и удлинительные штанги и соединительные муфты допускается поставлять в любой комплектации. К каждому виду изделий должны быть приложены:

- паспорт;

- техническое описание и руководство по эксплуатации.

4.3 Маркировка

- товарный знак предприятия-изготовителя;

- условное обозначение 3.4;

- год и месяц выпуска.

4.4 Упаковка

4.4.1 Буровые и удлинительные штанги и соединительные муфты должны быть законсервированы по ГОСТ 9.014.

Срок действия консервации - три года в условиях хранении категории Ж.

4.4.2 Дата консервации, условия хранения и срок защиты без переконсервации должны быть указаны в паспорте.

4.4.3 Буровые и удлинительные штанги и соединительные муфты должны быть упакованы в деревянные ящики по ГОСТ 2991 или ГОСТ 15841 массой брутто не более 80 кг. По согласованию с потребителем допускается упаковка в другие виды тары.

4.4.4 На каждом ящике или другой таре должно быть указано:

- наименование предприятия-изготовителя;

- обозначение изделия;

- количество изделий в ящике;

- номер настоящего стандарта;

- масса брутто.

5 Требования безопасности

5.1 Требования безопасности к штангам должны соответствовать ГОСТ 12.2.003.

5.2 Руководства по эксплуатации изделий должны содержать указания по безопасной эксплуатации штанг.

6 Правила приемки

6.1 Предприятие-изготовитель должно проводить приемочные, приемосдаточные и периодические испытания буровых и удлинительных штанг и соединительных муфт для проверки соответствия их требованиям настоящего стандарта.

6.2 Приемосдаточным испытаниям подвергают все изделия.

6.3 Программа приемосдаточных испытаний указана в таблице 3.

Таблица 3 - Программа приемосдаточных испытаний

|

Пункт настоящего стандарта |

||

|

технических требований |

методов контроля |

|

|

Контроль маркировки, клеймения |

||

|

Контроль внешней поверхности |

||

|

Твердость буровых и удлинительных штанг и соединительных муфт к ним |

||

|

Параметры шероховатости поверхностей |

||

|

Отклонение от прямолинейности штанг |

||

|

Отклонение от перпендикулярности торца хвостовика |

||

|

Геометрические размеры, в том числе и хвостовика |

||

6.4 Если в результате приемосдаточных испытаний установлено несоответствие по одному или нескольким контролируемым параметрам, то изделие не принимается. Оно должно быть изолировано для дальнейшего принятия решения по его использованию руководством предприятия-изготовителя.

6.5.1 Периодические испытания следует проводить не реже одного раза в два года и при каждом внесении изменений в конструкцию или материал штанг и соединительных муфт.

6.5.2 Периодическим испытаниям подвергают по пять штанг и соединительных муфт каждого типоразмера шестигранника и резьбового соединения из каждой тысячи изделий, имеющихся на складе, но не менее трех.

6.5.3 Периодические испытания проводит отдел технического контроля предприятия-изготовителя собственными силами или с привлечением сторонних организаций.

6.5.4 Периодические испытания следует проводить по программе, указанной в таблице 4.

Таблица 4- Программа периодических испытаний

|

Пункт технических условий |

||

|

технических требований |

методов контроля |

|

|

Геометрические размеры, в том числе и хвостовика |

||

|

Твердость буровых и удлинительных штанг и соединительных муфт |

||

|

Параметры шероховатости поверхности |

||

|

Отклонение от прямолинейности штанг |

||

|

Отклонение от перпендикулярности торца хвостовика |

||

|

Контроль маркировки клеймения |

||

|

Контроль внешней поверхности |

||

|

Марка стали |

||

|

Несоосность центрального канала |

||

|

Средний ресурс |

||

6.5.5 Средний ресурс определяют ресурсными испытаниями или на основе данных эксплуатации.

6.5.6 Результаты периодических испытаний должны быть оформлены в соответствии с нормативным документом.

6.5.7 При отрицательных результатах периодических испытаний отгрузку изделий прекращают до установления и устранения причин несоответствия.

Отрицательным результатом периодических испытаний является несоответствие изделия по одному или нескольким контролируемым параметрам.

6.5.8 Повторные периодические испытания проводят после устранения несоответствия по полной программе.

7 Методы испытаний

7.1 Общие требования

7.1.1 Все средства измерений должны быть поверены органами метрологической службы по ГОСТ 8.002 и ГОСТ 8.513.

7.1.2 Методы испытаний распространяются на следующие виды испытаний: приемочные, приемосдаточные, периодические и сертификационные.

Приемочные и сертификационные испытания проводят по программе периодических испытаний предприятием-изготовителем.

Измеряемые и контролируемые параметры и относительная погрешность приведены в таблице 5.

Таблица 5 - Применяемость испытаний по видам и относительная погрешность измерений контролируемых параметров

|

Вид испытаний |

||||

|

Приемочные, периодические, сертификационные |

Приемосдаточные |

|||

|

измерение параметра |

относительная погрешность, % |

измерение параметра |

относительная погрешность, % |

|

|

Геометрические размеры |

+ |

+ |

||

|

Твердость буровых и удлинительных штанг и соединительных муфт |

+ |

+ |

||

|

Параметры шероховатости поверхности |

+ |

+5 |

+ |

+5 |

|

Отклонение от прямолинейности буровых и удлинительных штанг |

+ |

+15 |

+ |

+15 |

|

Отклонение от перпендикулярности торца хвостовика |

+ |

+20 |

- |

+20 |

|

Контроль маркировки, клеймения |

+ |

- |

- |

- |

|

Контроль внешней поверхности |

+ |

- |

- |

- |

|

Марка стали |

+ |

- |

- |

|

|

Несоосность центрального канала |

+ |

+10 |

- |

- |

|

Ресурсные испытания |

+ |

+5 |

- |

- |

7.2 Порядок подготовки к испытаниям

7.2.1 На каждую партию буровых штанг и соединительных муфт, предъявляемых на все виды испытаний, кроме приемосдаточных, должен быть представлен паспорт и инструкция по эксплуатации.

При необходимости для проведения испытаний представляют рабочие чертежи изделий.

7.2.2 Перед испытаниями буровые и удлинительные штанги, соединительные муфты следует расконсервировать и обезжирить растворителем.

7.3 Испытательные средства и средства измерений

7.3.1 Ресурсные испытания проводят на буровом стенде при бурении горизонтальных шпуров с помощью стационарного подающего устройства.

7.3.2 В качестве обрабатываемого материала на буровом стенде используют блоки горной породы, позволяющей бурить шпуры не менее 1 м. Возможна замена блоков горной породы цилиндрическими отливками диаметром 120 - 150 мм из серого чугуна СЧ 24-44 или СЧ 28-48 по ГОСТ 1412.

7.4 Требования безопасности

7.4.1 При проведении испытаний следует соблюдать требования безопасности по ГОСТ 12.2.003 и ГОСТ 12.3.001.

7.4.2 Условия на рабочих местах по ГОСТ 12.1.003 и ГОСТ 12.1.005.

7.4.3 Испытательные средства должны быть аттестованы.

7.5 Измерение параметров

Линейные и угловые размеры буровых штанг и соединительных муфт должны проверять универсальным измерительным инструментом и специальными калибрами, обеспечивающими точность измерения линейных размеров, кроме длины штанг ±0,1 мм. Длину штанг измеряют с точностью ±1,5 мм. Угловые размеры измеряют с точностью не более 20.

7.5.4 Несоосность центрального канала определяют в трех поперечных разрезах штанги, равномерно расположенных по длине штанги. Разрезы проводят абразивными кругами по ГОСТ 21963 или алмазными отрезными кругами по ГОСТ 10110. Несоосность определяют по расстоянию отверстия до каждой грани шестигранника штанги. Измерение проводят универсальным измерительным инструментом с точностью ±0,1 мм.

7.5.7 Твердость буровых штанг и соединительных муфт

7.5.7.1 Измерение твердости буровых штанг проводят по трем граням в средней части хвостовика на расстоянии 50 мм от буртика, в середине длины и в начале конусной части или на резьбе. На удлинительных штангах измерение твердости проводят на трех гранях в начале конусной части или на резьбе и в средней части штанги. Твердость на соединительных муфтах определяют на расстоянии 30 мм от каждого торца в трех равнорасположенных точках.

7.5.7.2 Твердость материала определяют после зачистки поверхности до шероховатости Rz 80. За число твердости принимают среднеарифметическое значение измерений твердости в трех местах.

7.5.9 Марка стали - по ГОСТ 28473.

7.5.10 Ресурсные испытания

7.5.10.1 Ресурсные испытания комплекта буровых и удлинительных штанг и соединительных муфт в зависимости от параметра S проводят на буровом стенде перфораторами с энергией единичного удара и крестовой коронкой по ГОСТ 17196 диаметром:

Диаметр коронки, мм S, мм Энергия единичного удара, Дж

32 19 40 ± 10%

40 22 50 ± 10%

43 25 65 ± 10%

7.5.10.2 В качестве горной породы, на которой определяют ресурс буровых штанг, используют серый гранит крепостью по шкале проф. М.М. Протодьяконова 14 - 16. Притупление коронки - 2 - 3 мм.

7.5.10.3 При бурении по серому чугуну предварительно определяют скорость бурения по граниту за 1 мин и пересчитывают необходимое время бурения 150 м породы. Это время является контрольным при бурении по серому чугуну. Притупление коронки должно составлять 3 - 4 мм.

7.6 Обработка результатов измерений

7.6.1 Геометрические размеры определяют по среднеарифметическому значению в трех сечениях для диаметров тел вращения и резьбы.

7.6.2 Отклонение от прямолинейности определяют по наибольшему значению отклонения по каждой грани.

7.6.3 Отклонение от перпендикулярности торца хвостовика определяют по среднеарифметическому значению трех измерений.

7.6.4 Несоосность центрального канала определяют по наибольшему отклонению в трех сечениях.

7.6.5 Обработка результатов измерения твердости - по ГОСТ 9013.

7.7 Оформление результатов испытаний

7.7.1 Обработанные результаты измерений каждого из испытуемых изделий, проведенных при периодических, приемочных и сертификационных испытаниях, оформляют протоколом за подписью руководителя измерительного подразделения и руководителя испытательной лаборатории.

7.7.2 По результатам испытаний изделия (кроме приемосдаточных) составляют акт испытаний, в котором приводят паспортные и фактические параметры, определенные как среднеарифметическое значение параметров отдельных образцов.

8 Транспортирование и хранение

8.1 Транспортирование штанг и соединительных муфт допускается любым видом транспорта с предохранением их от воздействия атмосферных осадков и обеспечением сохранности.

8.2 Условия транспортирования и хранения изделий по ГОСТ 15150. Группа условий хранения штанг и соединительных муфт к ним должна соответствовать для стран и районов с умеренным климатом 7(Ж 1), для стран с тропическим климатом - 9(ОЖ 1).

8.3 Буровые и удлинительные штанги и соединительные муфты необходимо хранить в сухом помещении, не содержащем паров и газов, вызывающих коррозию.

9 Указания по эксплуатации

9.1 Буровые и удлинительные штанги и соединительные муфты следует применять в соответствии с руководством по эксплуатации, входящим в комплект поставки.

10 Гарантии изготовителя

10.1 Изготовитель должен гарантировать соответствие буровых и удлинительных штанг и соединительных муфт требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, транспортирования и хранения.

|

Ключевые слова: буровые и удлинительные штанги, показатели, размеры, методы испытаний |