| Информационная система |  |

МУ 34-747-76 Указания по проектированию стальных трубопроводов гидротехнических сооружений

Применяется с 10.05.1976

МУ 34-747-76

УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ СТАЛЬНЫХ ТРУБОПРОВОДОВ

ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ

Дата введения 1976-05-10

РАЗРАБОТАНЫ в соответствии с заданием 0.01.258 "В" Государственного комитета Совета Министров СССР по науке и технике (проблема 0.01.225).

Разделы 1, 2, 3, 4, 5, 9 и 10 разработаны СКБ "Ленгидросталь" Всесоюзного треста "Гидромонтаж", а разделы 6, 7 и 8 - Всесоюзным институтом "Гидропроект" им. С.Я. Жука.

ВНЕСЕНЫ Институтом "Гидропроект" им. С.Я. Жука

РАССМОТРЕНЫ Научно-техническим советом Минэнерго СССР (протокол № 47 от 24.03.76).

УТВЕРЖДЕНЫ Министром энергетики и электрификации СССР т. Непорожним П.С. 08.04.76.

С введением в действие настоящих "Указаний" утрачивают силу "Технические условия и нормы проектирования ТУ 9-51".

1. ОБЛАСТЬ ПРИМЕНЕНИЯ И ОСНОВНЫЕ ПОЛОЖЕНИЯ. ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

1.1. Настоящие "Указания" распространяются на проектирование стальных трубопроводов круглого сечения гидротехнических сооружений. По "Указаниям" должны проектироваться трубопроводы открытого типа, гладкостенные или с кольцами жесткости, относящиеся к основным сооружениям.

Примечание. Применение "Указаний" для проектирования трубопроводов со скоростями воды, большими 12 м/с, допускается при условии принятия мер для ограничения вибрационных и кавитационных явлений, не оговариваемых в настоящих "Указаниях".

1.2. Основные положения при разработке проектов трубопроводов должны удовлетворять требованиям соответствующих разделов главы СНиП "Гидротехнические сооружения речные. Основные положения проектирования".

1.3. Стальные трубопроводы должны проектироваться на основе технико-экономических расчетов и требований обеспечения несущей способности конструкции трубопроводов, а также с учетом требований:

а) соответствия конструкции условиям эксплуатации;

б) экономии металла и наименьшей трудоемкости изготовления и монтажа;

в) унификации конструкции путем применения типовых конструкций отдельных узлов и деталей;

г) обеспечения стойкости конструкции против коррозии и износа.

1.4. Указания содержат требования, рекомендации и расчеты, необходимые для всех этапов проектирования стальных трубопроводов гидроэлектрических и гидронасосных станций. Расчеты по разделам 6, 7, 8 должны производиться при общем проектировании и разработке компоновки всего гидроузла для обеспечения исходными данными задания на проектирование непосредственно стального трубопровода.

1.5. Основные условные обозначения, общие для всех разделов:

D = 2r - диаметр (радиус) срединной поверхности цилиндрического трубопровода на участке постоянного сечения;

Dн, D0 - соответственно наружный и номинальный внутренний диаметры цилиндрического трубопровода на участке постоянного сечения;

Δ - толщина стенки трубопровода;

φ - угол наклона оси трубопровода к горизонту;

g = 9,81 м/с2 - ускорение свободного падения;

ρв = 1000 кг/м3 - плотность воды;

ρст = 7850 кг/м3 - плотность стали;

γв = ρв∙g = 0,00981 мн/м3 - удельный вес воды;

γст = ρст∙g = 0,077 мн/м3 - удельный вес стали;

E - модуль продольной упругости, МПа (кгс/см2);

μ = 0,3 - коэффициент Пуассона для стали;

α - угловая координата точки в поперечном сечении трубопровода, отсчитываемая от внешнего радиуса;

H0 - гидростатический (пьезометрический) напор;

ΔHгу - гидродинамическое изменение статического напора от действия гидравлического удара;

Hр - расчетный напор, разделяется на:

Hросн - для основного сочетания нагрузок,

Hросб - для особого сочетания нагрузок;

Hр - гидростатический напор при гидравлическом испытании;

αt = 12∙10-6 - коэффициент линейного расширения для стали;

k - коэффициент безопасности по материалу;

с - коэффициент перехода от основных к производным сопротивлениям материала;

n - коэффициент перегрузки;

Rн - нормативное сопротивление материала;

R - расчетное сопротивление материала;

γ - коэффициент понижения расчетного сопротивления при расчетах на выносливость металлических конструкций;

m - коэффициент условий работы;

N - осевая сила в трубопроводе (положительной считается растягивающая сила);

Q - перерезывающая сила в трубопроводе (положительна, если действует снизу вверх на часть трубопровода, лежащую дальше от его начала)*;

M - изгибающий момент в трубопроводе (положителен, если растягивает нижние волокна);

![]() - реакция промежуточной опоры, приложенная к трубопроводу

(положительна, если действует вверх);

- реакция промежуточной опоры, приложенная к трубопроводу

(положительна, если действует вверх);

σ, τ - расчетное нормальное или касательное напряжение в конструкции;

верхним индексом помечаются:

(о) - общие напряжения (основное напряженное состояние) в оболочке,

(э) - местные напряжения (краевой эффект) в оболочке;

в нижнем индексе обозначений нормальных напряжений наличие какой-либо из далее приведенных букв указывает на то, что это напряжение:

(т′) - от усилия в оболочке (постоянное по толщине),

(м) - от момента в оболочке,

(x) - направлено вдоль оси % (осевое),

(y) - направлено вдоль оси у (радиальное),

(z) - направлено вдоль оси z (окружное);

σт - нормативный предел текучести материала при растяжении;

σв - нормативное временное сопротивление материала при растяжении.

Остальные условные обозначения приводятся в соответствующих разделах.

_____________

* За начало принимается любое из двух крайних сечений трубопровода.

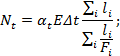

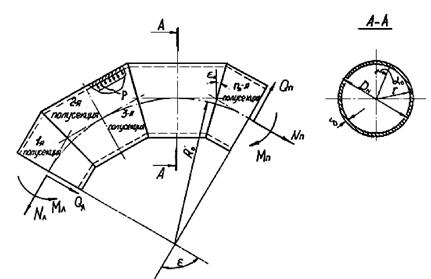

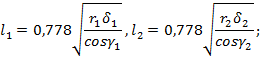

1.6. Схема участка трубопровода с некоторыми условными обозначениями показана на рис. 1.

Рис. 1. Схема участка трубопровода

Показаны положительные направления усилий и напряжений

2. ОБЩИЕ И КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

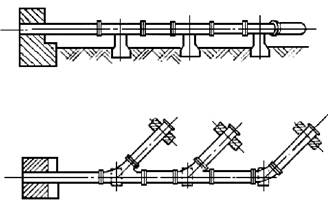

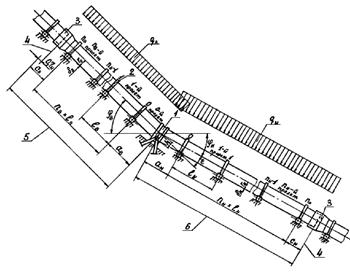

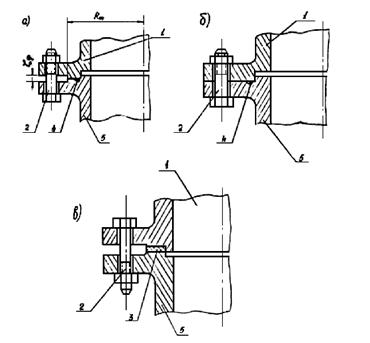

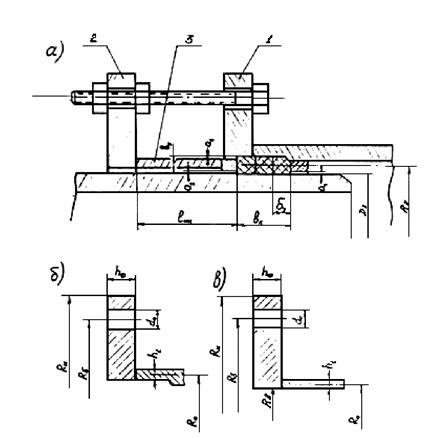

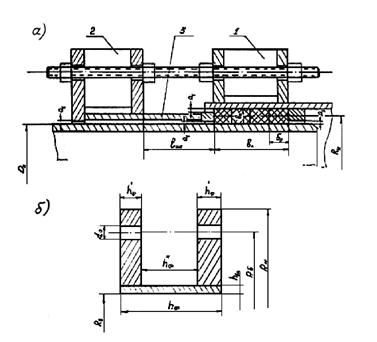

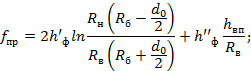

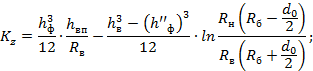

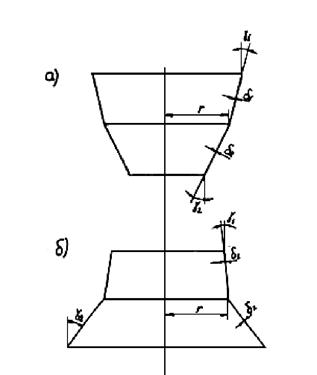

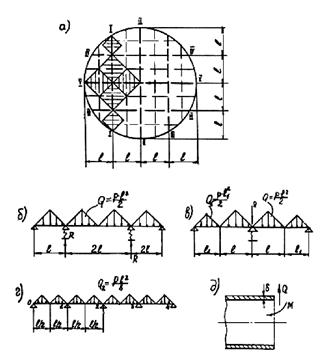

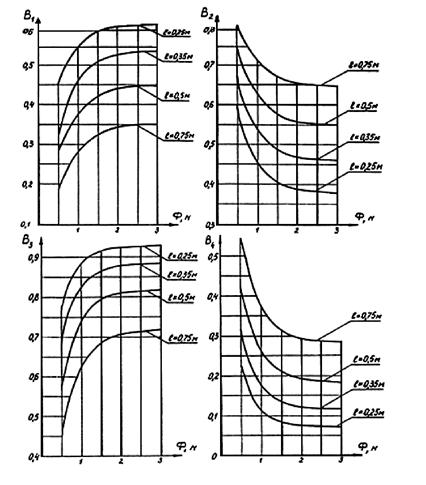

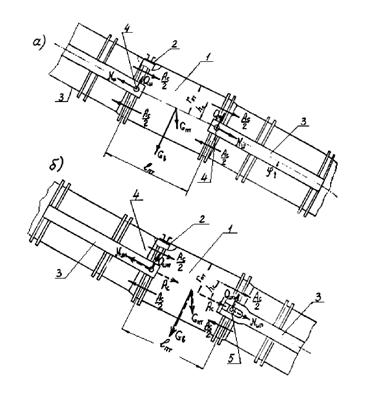

2.1. Открыто прокладываемые стальные трубопроводы должны проектироваться разрезными, т.е. с компенсаторами (рис. 2 и рис. 4).

Рис. 2. Участок трубопровода

1. Температурный компенсатор.

2. Подвижная промежуточная опора

Допускается изготовление отдельных участков трубопровода неразрезными, т.е. без компенсаторов (рис. 3), как-то: участков, имеющих отводы, развилки, затворы; участков, непосредственно примыкающих к турбинам (насосам); участков с распределителями, арочными мостами; участков, заделываемых в бетон, и т.д.

Рис. 3. Участок с распределителем

2.2. Каждый прямолинейный участок разрезного трубопровода между двумя анкерными опорами открытого или закрытого типа должен опираться на ряд промежуточных подвижных опор и иметь температурный компенсатор (рис. 2).

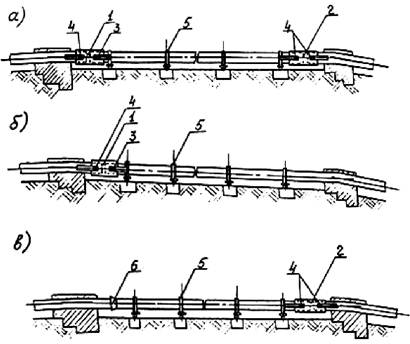

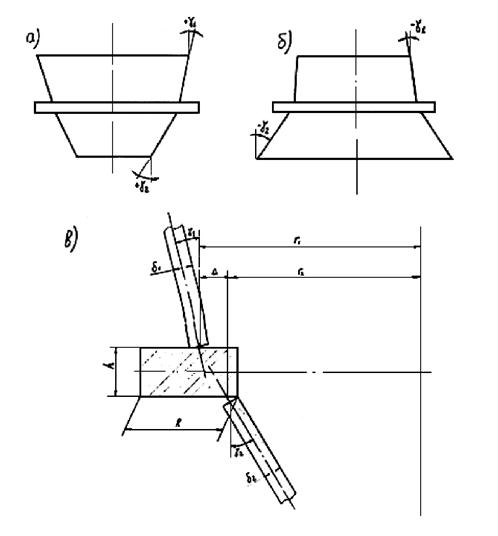

При прокладке трубопровода на осадочных грунтах в конструкции трубопровода должны быть либо температурно-осадочный, либо осадочный и температурный, либо температурно-осадочный и осадочный компенсаторы. Схемы компоновок принимать:

а) при наличии осадок верхней и нижней анкерных опор по рис. 4-а;

б) при осадке одной из анкерных опор по рис. 4-б, в.

Рис. 4. Некоторые схемы компоновки трубопровода

а) - участок с температурно-осадочным и осадочным

компенсатором;

б) - участок с температурно-осадочным компенсатором;

в) - участок с температурным и осадочным компенсатором.

1. Температурно-осадочный компенсатор.

2. Осадочный компенсатор. 3. Подвижный шарнир.

4. Неподвижный шарнир. 5. Подвижная промежуточная опора.

2.3. Наружные диаметры Dн и наименьшие толщины оболочки должны приниматься по таблице 1.

РАЗМЕРЫ в мм

|

Dн |

D0 |

δ |

|

426 |

400 |

6 |

|

480 |

450 |

6 |

|

530 |

500 |

6 |

|

630 |

600 |

6 |

|

720 |

700 |

8 |

|

820 |

800 |

8 |

|

920 |

900 |

8 |

|

1020 |

1000 |

8 |

|

1120 |

1100 |

8 |

|

1220 |

1200 |

8 |

|

1320 |

1300 |

8 |

|

1420 |

1400 |

8 |

|

1520 |

1500 |

8 |

|

1620 |

1600 |

10 |

|

1720 |

1700 |

10 |

|

1840 |

1800 |

10 |

|

1940 |

1900 |

10 |

|

2040 |

2000 |

10 |

|

2140 |

2100 |

10 |

|

2240 |

2200 |

10 |

|

2340 |

2300 |

10 |

|

2440 |

2400 |

10 |

|

2540 |

2500 |

10 |

|

2640 |

2600 |

10 |

|

2740 |

2700 |

10 |

|

2840 |

2800 |

10 |

|

2940 |

2900 |

10 |

|

3040 |

3000 |

10 |

|

3240 |

3200 |

10 |

|

3440 |

3400 |

10 |

|

3640 |

3600 |

10 |

|

3840 |

3800 |

10 |

|

4040 |

4000 |

10 |

|

4240 |

4200 |

12 |

|

4440 |

4400 |

12 |

|

4640 |

4600 |

12 |

|

4840 |

4800 |

12 |

|

5040 |

5000 |

12 |

|

5240 |

5200 |

12 |

|

5440 |

5400 |

12 |

|

5640 |

5600 |

12 |

|

5840 |

5800 |

12 |

|

6040 |

6000 |

12 |

|

6240 |

6200 |

12 |

|

6440 |

6400 |

12 |

|

6650 |

6600 |

12 |

|

6850 |

6800 |

12 |

|

7050 |

7000 |

14 |

|

7550 |

7500 |

14 |

|

8050 |

8000 |

14 |

|

8550 |

8500 |

14 |

|

9050 |

9000 |

16 |

|

9550 |

9500 |

16 |

|

10050 |

10000 |

16 |

|

10550 |

10500 |

18 |

|

11050 |

11000 |

18 |

|

11550 |

11500 |

20 |

|

12050 |

12000 |

20 |

|

12550 |

12500 |

22 |

|

13050 |

13000 |

22 |

|

13550 |

13500 |

22 |

|

14050 |

14000 |

24 |

2.4. Трубопроводы с изменяющимися по длине диаметрами должны быть разделены на участки с постоянными диаметрами. Переход от одного диаметра трубы к другому должен осуществляться конусными обечайками или звеньями.

2.5. При изменяющейся толщине оболочки наружный диаметр трубопровода должен быть постоянным. Переход от одной толщины оболочки к другой должен осуществляться последовательными ступенями через 2 - 4 мм. Допускается большая величина ступени при наличии скоса, соответствующего требованиям стандартов на сварку.

2.6. Трубопроводы должны изготовляться из электросварных звеньев или цельнотянутых труб.

2.7. Выбор трассы трубопровода ГЭС должен исключать образование в трубопроводе значительного вакуума.

Примечание. В случае специального обоснования разрешается отдельные участки трассы трубопровода выполнять в виде арки или дюкера, где неизбежно образование вакуума при опорожнении трубопровода.

2.8. Анкерные опоры должны устраиваться:

а) в местах изменения направления оси трубопровода;

б) на прямолинейных участках с длиною, превышающей величину, определяемую по п. 2.29.

2.9. Крепление открытого трубопровода к массиву анкерной опоры допускается выполнять двух типов:

а) закрытого - с заделкой трубы по всему периметру в массив опоры;

б) открытого - при анкеровке трубы с помощью анкерных колец, тяг, шарниров ограниченной подвижности, а также анкерных ферм, заделываемых своей нижней частью в массив опоры.

2.10. Конструкция опорных устройств промежуточных опор трубопроводов должна обеспечивать возможность осевого перемещения трубопровода, а также высотную регулировку трубопровода. Высотная регулировка трубопровода на опорах должна осуществляться посредством прокладок или клиновых устройств в зависимости от ожидаемой осадки грунта.

Примечание. В особых случаях отдельным участкам трубопровода должна быть обеспечена возможность небольшого поперечного перемещения по промежуточным опорам, как, например, в распределителях в направлении осей отводов к турбинам или при свободных незаанкерованных коленах неразрезных трубопроводов и проч.

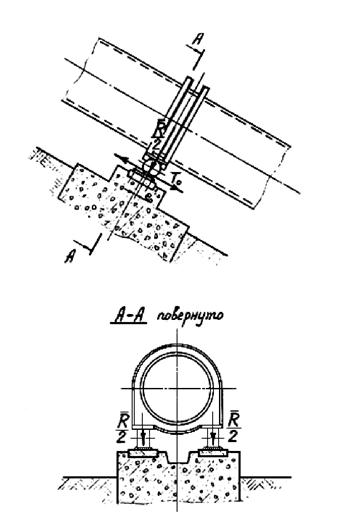

2.11. Для открытых трубопроводов должны применяться катковые промежуточные опоры.

При условии специального обоснования допускается применение скользящих опор.

2.12. Опирание трубопровода на промежуточное опоры должно осуществляться посредством жесткого кольца, приваренного к оболочке трубы и имеющего только две опорных точки. Рекомендуемые конструктивные соотношения даны в приложении XIV. Для трубопроводов с Dн не более 820 мм разрешается применение седловидных опор.

2.13. В катковых опорах должно быть противоугонное устройство для катков.

Механические детали промежуточных опор должны защищаться кожухами от загрязнения.

2.14. Компенсаторы должны обеспечивать осевую (температурный или температурно-осадочный) и, при специальных условиях, угловую (температурно-осадочный, осадочный) подвижность трубопровода при его деформациях. Компенсаторы рекомендуется применять сальникового типа. При соответствующем обосновании разрешается применение компенсаторов тарельчатых, гофрированных и других типов.

Для достижения герметичности уплотнения сальниковых компенсаторов шаг t болтов (шпилек), прикрепляющих нажимные кольца к раструбам, должен быть в пределах 3,5d ≤ t ≤ 10d (d - диаметр болта).

2.15. По всей трассе трубопровода должен быть предусмотрен отвод за пределы сооружений фильтрационных и поверхностных вод, а также аварийного расхода воды в случае разрыва трубопровода. Должны быть приняты конструктивные решения, не допускающие размыва поверхности грунта вдоль трассы трубопровода.

2.16. В начале каждой открыто проложенной нитки трубопровода должен устанавливаться аварийный или аварийно-ремонтный затвор с автоматически действующим приспособлением, реагирующим на превышение скорости в трубопроводе свыше наибольшей расчетной (максимальная защита), и приспособлением, реагирующим на разность расходов в начале и в конце трубопровода (дифференциальная защита) или на иные импульсы.

Примечание. Время закрытия затвора рекомендуется принимать в пределах до 2 минут. В случае специального обоснования при невозможности отвода воды за пределы сооружения при разрыве трубопровода время закрытия аварийного затвора должно быть не более 30 секунд.

2.17. Аварийный или аварийно-ремонтный затвор должен иметь дистанционное управление со станции и местное, а также специальное устройство для возможности периодического испытания и контроля исправности работы механизма затвора без остановки турбин гидростанции.

2.18. При электрическом дистанционном управлении питание систем должно осуществляться от источника энергии, не зависящего от основных агрегатов гидростанции (агрегата собственных нужд, аккумулятора и пр.).

2.19. Непосредственно перед аварийным или аварийно-ремонтным затвором должен устанавливаться ремонтный затвор.

2.20. За быстродействующим затвором должна быть предусмотрена труба для впуска (выпуска) воздуха при опорожнении (наполнении) трубопровода или воздушный клапан (вантуз) двустороннего действия, обогреваемые либо отепляемые при низких температурах во избежание их обледенения или замерзания в них воды. Клапаны должны устанавливаться также вдоль трассы трубопровода в местах ожидаемого вакуума при опорожнении трубопровода или при наборах нагрузки.

2.21. Наполнение трубопровода водой должно осуществляться через специальную обходную трубу. В случае отказа от устройства обходной трубы наполнение трубопровода допускается производить путем частичного открытия затвора. Величина открытия затвора должна соответствовать пропускной способности воздуховода (см. раздел 8).

2.22. Отправочные и монтажные единицы конструкции трубопровода должны быть наибольших габаритов, определяемых возможностями завода-изготовителя, транспортировки и монтажа.

2.23. Необходимо предусматривать специальные временные раскрепления для восприятия нагрузок строительно-монтажного периода.

2.24. Фланцы должны применяться двух типов:

а) жесткие;

б) свободные.

Свободные фланцы должны устраиваться в качестве демонтажных стыков на участках трубопроводов, имеющих малые осевые размеры, не позволяющие установку демонтажного звена сальникового типа.

2.25. В конструкции трубопровода должны быть приняты специальные меры для исключения действия изгибающего момента на фланцевое соединение.

2.26. Шаг болтов фланцевого соединения должен быть в пределах 3,5d ÷ 7d (d - диаметр болта).

2.27. Уплотнение фланцев осуществляется посредством:

а) плоской прокладки, закладываемой между плоскостями фланцев;

б) прокладки из шнура круглого сечения, помещаемого в специального профиля кольцевой канавке во фланце.

2.28. Радиус оси колена должен быть не менее трех диаметров трубопровода.

Примечание. Для колен с углами более 40°, расположенных в стесненных условиях, допускается уменьшение радиуса оси колена до 1,5 - 2,0 диаметров трубопровода.

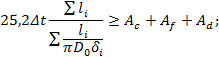

2.29. Для того, чтобы трубопровод работал как подвижной в осевом направлении на участке от компенсатора до заделки в анкерную опору, должно выполняться условие:

а) если компенсатор находится на отметке более высокой, чем анкерная опора

|

|

(2.1) |

б) если компенсатор находится либо на отметке более низкой, чем анкерная опора, либо отметки одинаковые

|

|

(2.2) |

Здесь Δt - заданный перепад температур, вызывающий перемещение трубопровода в компенсаторе, °С;

li, δi - соответственно длина и толщина стенки отрезка трубопровода с постоянными толщиной и диаметром, см;

Аc, Аf, Аd - осевые расчетные нагрузки, см. табл. 9, МН (кгс);

δmin - минимальная толщина стенки трубопровода на рассматриваемом участке, см;

D0 - номинальный внутренний диаметр трубопровода, см.

2.30. Минимальная длина заделки трубопровода в закрытую анкерную опору должна определяться условиями работы бетона на скалывание под действием осевых сил, передаваемых конструкцией на бетон.

2.31. При назначении расстояния между промежуточными опорами необходимо исходить из следующего:

а) топографических и геологических условий трассы трубопровода;

б) величины изгибных напряжений в оболочке трубопровода при расчете ее как многопролетной неразрезной балки на изгиб от нормальных к оси трубопровода составляющих веса конструкции и воды в трубопроводе;

в) предельного давления на грунт, определяющего размеры строительной части промежуточных опор в зависимости от величины опорной реакции.

2.32. При прокладке двух или более ниток открытых трубопроводов расстояние между ними в плане должно быть минимальным и назначаться из условия возможности обслуживания каждой нитки трубопровода как при постоянной эксплуатации, так и во время ее монтажа.

Минимальное расстояние в свету между наружными поверхностями оболочек или другими элементами, выступающими за горизонтальный диаметр двух соседних ниток, должно быть не менее 600 мм. Для возможности монтажа, ремонта и наблюдения за трубопроводом вдоль его трассы должен обеспечиваться просвет между нижней образующей оболочки или другими выступающими элементами и поверхностью грунта не менее 600 мм.

2.33. Для внутренних периодических осмотров и ремонта трубопровода с Dн более 820 мм должны предусматриваться лазы, которые надлежит располагать на расстоянии не свыше 200 м друг от друга на участках, имеющих удобные подходы. Лазы должны изготовляться с круглыми отверстиями диаметром в свету 550 мм. Как правило, лазы должны изготовляться с прижимом крышки изнутри давлением воды. В трубопроводах насосных станций на участках, работающих в вакуумных режимах, крышки лазов должны крепиться на болтах. Патрубки лазов должны проектироваться сварной конструкции или из стального литья.

Для трубопроводов с Dн не более 820 мм вместо лазов должны изготовляться специальные вставные звенья на фланцах. Съемные звенья предпочтительнее располагать непосредственно около компенсаторов.

2.34. Для опорожнения трубопровода должны предусматриваться специальные трубопроводы опорожнения, снабженные запирающими устройствами.

Рекомендуемый метод определения времени опорожнения трубопровода см. в приложении ХIII.

Трубопровод опорожнения должен присоединяться в самой низшей точке основного трубопровода.

Примечание. При возможности опорожнения трубопровода через спиральную камеру разрешается не делать трубопровод опорожнения в конце основного трубопровода.

2.35. Непосредственно за затвором в начале трубопровода обязательно устройство патрубка с задвижкой для возможности отвода из трубопровода наружу профильтровавшейся в него через уплотнение затвора воды.

Примечание. Для задержки профильтровавшейся воды внутри трубопровода делается временный порог ниже отверстия патрубка.

2.36. При конструировании фасонных элементов следует предусматривать плавные переходные формы с целью предотвращения образования воздушных мешков и обеспечения минимальных сопротивлений движению воды. Рекомендуемые углы конусных переходов при изменении диаметра трубопровода, а также перелома образующей в коленах, даются в приложении ХII.

2.37. В случае возможности в зимнее время (в особенности при остановке турбин) обмерзания внутренней поверхности оболочки, вызывающего опасные напряжения в трубопроводе или опасного для эксплуатации турбин, а также вызывающего значительное уменьшение энергоотдачи, надлежит предусматривать соответствующие конструктивные или эксплуатационные мероприятия, исключающие обмерзание (отепление трубопровода, повышение скоростей течения воды в трубопроводе путем пропуска воды через трубу опорожнения в конце трубопровода, либо путем изменения режима работы турбин и т.д.).

2.38. Для обслуживания компенсаторов и фланцевых соединений трубопроводов диаметром более 1000 мм необходимо устройство стационарных площадок и лестниц, разрабатываемых в соответствии с руководящими указаниями Минэнерго по технике безопасности.

2.39. Для осмотра, окраски и ремонта внутренней поверхности оболочки трубопровода должны предусматриваться специальные приспособления: инвентарные подвижные леса, подмости, трапы, люльки и т.п.

2.40. Трубопроводы, прокладываемые в районах с сейсмичностью ...* баллов и выше, должны снабжаться при необходимости специальными устройствами, предотвращающими поперечные смещения трубопровода на опорах.

___________

* Брак оригинала.

2.41. При проектировании стальных трубопроводов должны предусматриваться мероприятия по защите от коррозии и износа в соответствии с "Инструкцией по защите от коррозии механического оборудования и металлоконструкций гидротехнических сооружений лакокрасочными покрытиями", утвержденной Минэнерго. Запас толщины на коррозию и износ не предусматривается.

Примечание: Увеличение толщины на износ допускается только при наличии специального требования в задании на проектирование.

3. МАТЕРИАЛЫ И ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Материалы

3.1.1. Выбор марок стали и чугуна должен производиться в зависимости от параметров трубопровода, расчетной зимней температуры при эксплуатации трубопровода, при транспортировании и монтаже в соответствии с данными таблиц 2 - 4. При надлежащем обосновании разрешается применение сталей повышенной и высокой прочности (σт > 370 МПа (37 кгс/мм2)), имеющих механические свойства не ниже приведенных в табл. 2, 3 и требуемые условиями заказа технологические свойства (свариваемость, пластичность при ковке или при холодном деформировании, обрабатываемость резанием, прокаливаемость, хладностойкость и т.д.).

Требования к прокатной стали для изготовления трубопроводов, предназначенных для эксплуатации в районах с расчетной зимней температурой до минус 40 °С

|

Класс стали |

Механические свойства /не ниже/ |

Ударная вязкость αн, кгс∙м/см2, при температуре в °С /не ниже/ |

Максимальная толщина металла, мм |

||||||

|

временное сопротивление разрыву σв, МПа (кгс/мм2) |

предел текучести σт, МПа (кгс/мм2) |

относительное удлинение δ5, % |

диаметр оправки при испытании на изгиб по ГОСТ 14019-68 на угол 180° |

+20° |

+20° |

-20° |

-40° |

||

|

С 38/23* |

380 (38) |

230 (23) |

25 |

0 |

|

3,0 |

3,0 |

|

30 |

|

С 38/23** |

380 (38) |

230 (23) |

25 |

0 |

|

3,5 |

3,5 |

|

50 |

|

С 44/20*** |

440 (44) |

200 (20) |

20 |

3 |

6 |

2,5 |

|

|

170 |

|

С 44/29 |

440 (44) |

290 (29) |

21 |

2 |

|

3,0 |

|

3,5 |

60 |

|

С 46/33 |

460 (46) |

330 (33) |

21 |

2 |

|

3,0 |

|

3,5 |

40 |

|

С 52/40 |

520 (52) |

400 (40) |

19 |

2 |

|

3,0 |

|

3,5 |

40 |

|

С 60/50 |

600 (60) |

500 (50) |

16 |

3 |

8,0 |

|

|

5,0 |

100 |

|

С 70/60**** |

700 (70) |

600 (60) |

16 |

3 |

5,0 |

|

|

4,0 |

40 |

Требования к прокатной стали для изготовления трубопроводов, предназначенных для эксплуатации в районах с расчетной зимней температурой от минус 40 °С до минус 65 °С

|

Класс стали |

Механические свойства /не ниже/ |

Ударная вязкость αн, кгс∙м/см2, при температуре в °С /не ниже/ |

Процент волокнистой составляющей в изломе при испытании на статический излом. ВБ1, % |

Максимальная толщина металла, мм |

Состояние поставки |

|||||||

|

временное сопротивление разрыву σв, МПа (кгс/мм2) |

предел текучести σт, МПа (кгс/мм2) |

относительное удлинение δ5, % |

диаметр оправки при испытании на изгиб по ГОСТ 14019-68 на угол 180° |

+20° |

+20° п.м.с. |

-20° |

-40° |

-70° |

||||

|

С 38/23 |

380 (38) |

230 (23) |

25 |

0 |

7,0 |

3,0 |

3,0 |

|

|

|

30 |

Г.К. |

|

С 44/29 |

440 (44) |

290 (29) |

21 |

2 |

|

|

|

3,0 |

|

65 |

20 |

Г.К. |

|

С 44/29 |

440 (44) |

290 (29) |

21 |

2 |

|

|

|

5,0 |

|

75 |

30 |

Н.О. или З.О. |

|

С 44/29 |

440 (44) |

290 (29) |

21 |

2 |

|

|

|

5,0 |

|

50 |

56 |

З.О. |

|

С 44/29 |

440 (44) |

290 (29) |

21 |

2 |

|

3,0 |

|

|

3,0 |

|

40 |

Н.О. или З.О. |

|

С 46/33 |

460 (46) |

330 (33) |

21 |

2 |

|

3,0 |

|

|

3,0 |

|

40 |

З.О. |

|

С 52/40 |

520 (52) |

400 (40) |

19 |

2 |

|

3,0 |

|

|

3,0 |

|

20 |

З.О. |

|

С 60/50 |

600 (60) |

500 (50) |

16 |

3 |

8,0 |

|

|

|

5,0 |

90 |

100 |

З.О. |

* Сталь применять при расчетной температуре не ниже минус 20 °С.

** Для работы при температуре ниже минус 20 °С сталь должна быть дополнительно раскислена присадкой в ковш алюминия.

*** Сталь должна применяться после термической обработки - высокого отпуска.

**** Применение стали, имеющей относительное удлинение менее 16 %, возможно при наличии специальных данных, подтверждающих надежность сварных соединений выбранной стали с учетом условий изготовления, укрупнения, монтажа, эксплуатации трубопровода и его ремонтопригодности.

Примечания: 1. Цифры в индексе класса обозначают:

числитель - минимальная величина временного сопротивления на разрыв по ГОСТ (в кгс/мм2), знаменатель - минимальная величина предела текучести по ГОСТ (в кгс/мм2).

2. Сталь класса С 38/23 по табл. 3 может применяться для элементов, испытывающих воздействие сжимающих напряжений или для слабонагруженных элементов, испытывающих воздействие напряжений от растяжения и (или) изгиба, если суммарные напряжения не более 40 % от расчетных сопротивлений.

3. За расчетную температуру принимается:

а) при возведении конструкций в районах с расчетной температурой наружного воздуха минус 40 °С и выше - температура, при которой конструкции эксплуатируются;

б) при возведении конструкций в районах с расчетной температурой наружного воздуха ниже минус 40 °С - температура данного района.

За температуру наружного воздуха района принимается средняя температура наиболее холодной пятидневки, согласно указаниям главы СНиП по строительной климатологии и геофизики.

Условные обозначения: Г.К. - горячекатаная, Н.О. - после нормализации с отпуском, З.О. - термоулучшенная, п.м.с. - после механического старения.

Марки материалов для поковок и отливок, применяемых при изготовлении фасонных деталей трубопроводов в зависимости от температуры их эксплуатации и состояния поставки

|

Марка материала и номер стандарта |

Трубопроводы, эксплуатируемые при температуре не ниже -40 °С |

Трубопроводы, эксплуатируемые при температуре не ниже -65 °С |

||

|

состояние поставки |

максимальная толщина стали, мм |

состояние поставки |

максимальная толщина стали, мм |

|

|

Сталь 20 ГОСТ 1050-60 |

н.о. |

800 |

н.о. |

350 |

|

Сталь 35 ГОСТ 1050-60 |

н.о. или з.о. |

800 |

з.о. |

350 |

|

Сталь 45 ГОСТ 1050-60 |

н.о. или з.о. |

800 |

з.о. |

350 |

|

Сталь 40Х ГОСТ 4543-71 |

з.о. |

800 |

|

|

|

Сталь 40ХН ГОСТ 4543-71 |

з.о. |

1200 |

з.о. |

700 |

|

Сталь 38Х2Н2МА (40Х2Н2МА) ГОСТ 4543-71 |

з.о. |

800 |

з.о. |

800 |

|

Сталь 38ХНЗМФА ГОСТ 4543-71 |

з.о. |

1100 |

з.о. |

1000 |

|

Сталь 38ХНЗМА ГОСТ 4543-71 |

з.о. |

1100 |

з.о. |

1000 |

|

Сталь 1Х17Н2 ГОСТ 5632-61 |

з.о. |

200 |

з.о. |

200 |

|

Сталь 25ЛШ ГОСТ 977-65 |

н.о. |

400 |

н.н.о. |

200 |

|

Сталь 45ЛШ ГОСТ 977-65 |

з.о. или н.о. |

350 |

з.о. |

100 |

|

Сталь08ГДНФЛ ГОСТ 7832-65 |

н.о. |

400 |

н.н.о. |

400 |

|

Сталь 12ДХН1МФЛ ГОСТ 7832-65 |

н.о. или з.о. |

400 |

з.о. |

400 |

|

Сталь 12ДН2ФЛ ГОСТ 7832-65 |

н.о. |

400 |

н.о. |

400 |

|

Чугун серый СЧ 18-36 ГОСТ 1412-70 |

отж.н. |

500 |

не рекомендуется |

|

|

Чугун серый СЧ 28-48 ГОСТ 1412-70 |

отж.н. |

500 |

не рекомендуется |

|

Примечание. В графе "состояние поставки" приняты следующие условные обозначения:

г.к. - горячекатаная;

н.о. - нормализованная с отпуском;

з.о. - закаленная с отпуском;

отж. - отожженная.

Основные физические свойства некоторых марок стали приведены в табл. 1 приложения ХV.

3.1.2. Сварочные материалы должны назначаться в зависимости от марок свариваемых сталей, способов сварки, условий ее выполнения и требуемых механических свойств сварного соединения. Для стыковых соединений оболочек трубопроводов должны применяться сварочные материалы и технология сварки, обеспечивающие в образцах равнопрочность соединения основному металлу и необходимые пластические свойства. Рекомендуемые сварочные материалы и механические свойства сварных соединений приведены в табл. 2, 3 приложения ХV.

Примечание. Применение электрошлаковой сварки без последующей термообработки может быть допущено только при специальном обосновании с учетом понижения механических свойств соединения.

3.1.3. Стандартные стальные трубы из стали марок 17ГС по ГОСТ 5058-65, 10 и 20 по ГОСТ 1050-60, 10Г2 по ГОСТ 4543-71 без термической обработки могут применяться для работы при температуре не ниже минус 40 °С; при более низкой температуре (до минус 65 °С) должны использоваться стандартные трубы из стали 10 по ГОСТ 1050-60 или 10Г2 по ГОСТ 4543-71 в нормализованном и отпущенном состоянии.

3.1.4. Применение серого чугуна марок СЧ 18-36 и СЧ 28-48 по ГОСТ 1412-70 допускается для деталей, работающих при температуре окружающей среды не ниже минус 40 °С и не имеющих сварных соединений (закладные опорные подушки катковых и скользящих промежуточных опор и др. вспомогательные детали).

3.1.5. Крепежные детали трубопроводов (болты, гайки, стяжные шпильки, анкерные болты и др.) следует проектировать из углеродистой стали марок 20 и 35 по ГОСТ 1050-60 и легированной стали марок 40Х, 40ХН, 38Х2Н2МА и 40Х2Н2МА по ГОСТ 4543-71.

Крепежные детали, изготовляемые из горячекатаной (не термообработанной) стали марки 20, допускается применять только для трубопроводов, эксплуатируемых при температуре воздуха до минус 40 °С; при более низких отрицательных температурах воздуха (ниже минус 40 °С), крепежные детали должны предусматриваться термообработанными;

из стали марки 20 - нормализованными и отпущенными;

из стали марок 35, 40Х, 40ХН, 38X2H2MA, 40X2H2MA - закаленными и отпущенными.

3.1.6. Для втулок температурно-осадочных и осадочных компенсаторов могут применяться древесно-слоистый пластик ДСП-Бгт (по временной инструкции ЦНИИФ) и бронза марок БрАЖ9-4Л или БрАМц9-2Л по ГОСТ 493-54.

3.1.7. Для уплотнений компенсаторов должны применяться:

а) шнур резиновый квадратного сечения по ГОСТ 6467-69;

б) набивка плетеная пеньковая пропитанная марки "ПП" по ГОСТ 5152-66;

в) шнур, скатанный из прорезиненной льняной ткани с резиновым сердечником марки "ПЛРС" по ГОСТ 5152-66.

Примечания: 1. Применение шнура резинового квадратного сечения допускается при напорах до 1000 метров.

2. Применение набивки плетеной пеньковой пропитанной допускается при напорах до 300 метров.

3. Применение шнура, скатанного из прорезиненной льняной ткани с резиновым сердечником, допускается при напорах до 100 метров.

4. При напорах свыше 1000 метров следует применять уплотняющие кольца из бронзы или технической кожи.

3.1.8. Для уплотнений фланцевых соединений должны применяться:

а) резина (листовая по ГОСТ 7338-65, круглого и прямоугольного сечений по ГОСТ 6467-69);

б) паронит по ГОСТ 481-71;

в) фторопласт-4 по ГОСТ 10007-72;

г) свинец марки "СЗ" по ГОСТ 9559-60.

Резины, применяемые для изготовления уплотнений трубопроводов, предназначенных для эксплуатации в районах с холодным климатом (до минус 60 °С), должны удовлетворять дополнительным требованиям, приведенным в приложении 4 к ГОСТ 14892-69, а для эксплуатации в условиях субтропического климата дополнительным требованиям, указанным в ГОСТ 15151-69.

3.2. Технологические требования

3.2.1. Способы сварки элементов трубопроводов должны назначаться с учетом достижения наибольшей автоматизации и механизации процесса обеспечения надежной работы трубопровода в заданных условиях его эксплуатации.

3.2.2. Применение прерывистых швов и электрозаклепок в расчетных соединениях и узлах трубопроводов не допускается.

3.2.3. При назначении в проекте трубопровода требований, непосредственно связанных с изготовлением, укрупнением или монтажом, а также допусков следует учитывать положения главы СНиП "Металлические конструкции" и настоящих Указаний.

3.2.4. При проектировании деталей цилиндрической и

конической формы, подлежащих холодной гибке на листогибочных вальцах, отношение

величины внутреннего диаметра цилиндра или меньшего основания конуса к толщине

оболочки (![]() ) должно быть для:

) должно быть для:

малоуглеродистой и низколегированной стали с σт до 370 МПа (37 кгс/мм2) - не менее 50;

стали повышенной прочности с σт свыше 370 МПа (37 кгс/мм2) - не менее 60.

При меньших значениях соотношения ![]() детали после гибки должны подвергаться

термообработке. Требование о необходимости термообработки после гибки должно

оговариваться в проектной документации.

детали после гибки должны подвергаться

термообработке. Требование о необходимости термообработки после гибки должно

оговариваться в проектной документации.

3.2.5. При проектировании деталей конической формы величину угла у большего основания конуса следует назначать не менее 40°.

3.2.6. Листовые детали, подлежащие гибке на листогибочных вальцах, должны иметь направление продольных волокон прокатки листа совпадающим с линиями окружности обечаек (перпендикулярно образующим цилиндра).

3.2.7. При проектировании тавровых и угловых соединений катет угловых швов следует назначать не менее величин, указанных в табл. 5.

Минимальные катеты угловых швов

|

Толщина более толстого из свариваемых элементов, мм |

Минимальный катет, мм, в конструкциях из стали |

|

|

углеродистой |

низколегированной |

|

|

До 10 |

4 |

6 |

|

11 - 20 |

6 |

8 |

|

21 - 30 |

8 |

10 |

|

31 - 50 |

10 |

12 |

|

51 и более |

12 |

- |

Примечание. Максимальный катет угловых швов должен быть не более 1,2δ, где δ - наименьшая из толщин соединяемых элементов.

3.2.8. Термическая обработка после сварки должна назначаться для наиболее сложных фасонных узлов трубопроводов с толщиной металла свыше 40 мм при большом количестве наплавленного металла, а также для всех иных конструкций, когда необходимые механические свойства металла шва и сварного соединения при принятом способе сварки не могут быть обеспечены без термической обработки после сварки.

3.2.9. Сварку кольцевых стыковых швов открытых трубопроводов, прокладываемых в туннелях без обетонирования затрубного пространства, при величине последнего менее 800 мм следует предусматривать только изнутри трубопровода на наружных остающихся подкладках.

Не рекомендуется назначать стыковые швы без подварки корня шва или не остающейся подкладке для трубопроводов, предназначенных для работы в условиях низких температур (северное исполнение) или для элементов трубопроводов, испытывающих в процессе эксплуатации значительные динамические нагрузки.

3.2.10. Автоматическая сварка внутри трубопровода может применяться:

а) для продольных стыковых швов при внутреннем диаметре труб не менее 800 мм;

б) для поперечных (кольцевых и эллиптических) стыковых швов при внутреннем диаметре труб не менее 1200 мм.

3.2.11. При сварке труб диаметром менее 800 мм в случае невозможности выполнения подварки с внутренней стороны трубы и недопустимости установки остающейся подкладки, следует предусматривать выполнение корневых проходов шва неплавящимся электродом в среде аргона или плавящимся электродом в среде углекислого газа.

3.2.12. Рекомендуется применение стандартных фланцев при наличии нужного типоразмера. Нестандартные фланцы можно изготавливать сварными, из отливок или поковок.

Применение стандартных и нестандартных литых фланцев из чугуна для напорных стальных трубопроводов не рекомендуется.

3.2.13. Допускаемое отклонение расстояний между осями любых отверстий фланцевых соединений под болты должно назначаться в соответствии с ГОСТ 14140-69.

3.2.14. Допускаемое радиальное смещение соединяемых фланцев

должно быть в пределах поля допуска посадки ![]() .

.

3.2.15. Уплотнительные поверхности соединяемых фланцев должны быть взаимно параллельными; при рабочем давлении в трубопроводе до 1,6 МПа (16 кгс/см2) их параллельность не должна превышать 0,2 мм на каждые 100 мм диаметра трубопровода; при давлении свыше 1,6 до 5 МПа (16 - 50 кгс/см2) 0,1 мм и при давлении свыше 5 МПа (50 кг/см2) - 0,05 мм.

3.2.16. Цилиндрические конструкции компенсатора (раструб, нажимное кольцо и патрубок) должны проектироваться достаточно жесткими для обеспечения неизменяемости их формы, а также нормальной и надежной работы компенсатора в сборе.

3.2.17. Припуски на механическую обработку цилиндрических деталей компенсатора после их калибровки и в необходимых случаях установки раскреплений рекомендуется принимать в соответствии с табл. 6.

Рекомендуемые припуски на механическую обработку обечаек (звеньев) трубопроводов

мм

|

Диаметр трубопровода D0 |

Припуск на механическую обработку на сторону |

|

500 - 1000 |

5 ÷ 7 |

|

1100 - 1300 |

7 ÷ 8 |

|

1400 - 1500 |

7 ÷ 9 |

|

1600 - 2000 |

8 ÷ 10 |

|

2100 - 2500 |

9 ÷ 12 |

|

2700 - 3000 |

10 ÷ 12 |

|

3200 - 3600 |

10 ÷ 14 |

|

3800 - 5000 |

12 ÷ 14 |

|

5200 - 7000 |

12 ÷ 16 |

|

7500 - 9000 |

14 ÷ 18 |

|

9500 - 10000 |

16 ÷ 20 |

Примечание. Величины припусков, указанные в таблице, являются достаточными только в случае выполнения предварительной калибровки с точностью не ниже 9-го класса по ГОСТ 2689-54 и придания необходимой жесткости, обеспечивающей неизменяемость цилиндрической формы.

3.2.18. Величину зазора a в сальниковых компенсатора (см. рис. 4 и 5 приложения V) рекомендуется принимать: для трубопроводов с диаметром D0 не более 3000 мм a1 = 2,5 мм, с диаметром от 3200 мм до 10000 мм a1 = 3,5 мм.

3.2.19. В случаях применения в качестве уплотнений плетеной пеньковой пропитанной набивки допускается необработанная, калиброванная наружная поверхность патрубка с обеспечением минусового допуска на его длину окружности.

3.2.20. Шероховатость обрабатываемых поверхностей

цилиндрических деталей компенсаторов, непосредственно соприкасающихся с

резиновыми уплотнениями, должна быть не грубее ![]() по ГОСТ

2789-73, а остальных

по ГОСТ

2789-73, а остальных ![]() .

.

3.2.21. Для механически обрабатываемых деталей должны предусматриваться мероприятия по защите от коррозии обработанных поверхностей с помощью специальных покрытий и водонесмываемых смазок.

3.2.22. Для деталей негабаритных компенсаторов и для деталей габаритных компенсаторов с недостаточной жесткостью должны предусматриваться дополнительные временные раскрепления, которые должны удаляться только после окончания монтажа.

3.2.23. Категории сварных швов должны назначаться при проектировании в соответствии с требованиями соответствующих стандартов.

Категория шва указывается на чертеже римской цифрой в условном обозначении шва (последним знаком). При отсутствии такого указания шов контролируется только как шов III-й категории.

3.2.24. К сварным соединениям I категории относятся:

а) продольные стыки оболочек на прямых участках;

б) все стыковые швы оболочек фасонных элементов тройников (развилок, колен, коллекторов, переходных камер и др.);

в) радиальные стыки колец жесткости и опорных колец;

г) стыковые соединения заглушек и лазов с оболочкой;

д) стыковые соединения элементов, ввариваемых в жесткий контур;

е) стыковые соединения сварно-литых, сварно-кованых и т.п. элементов.

К сварным соединениям II категории относятся поперечные стыки оболочек на прямых участках.

К сварным соединениям III категории относятся:

а) соединения колец жесткости с оболочкой;

б) соединение опорных колец с оболочкой;

в) прочие соединения, к которым не предъявляется специальных требований по несущей способности.

3.2.25. Сварные швы, независимо от их категории, подлежащие проверке на плотность, кроме того, маркируются буквой "н" (непроницаемый), которая ставится после обозначения категории шва.

4. ВНЕШНИЕ НАГРУЗКИ И ВОЗДЕЙСТВИЯ

4.1. Нормативные нагрузки и воздействия, учитываемые в расчетах предельных состояний трубопроводов, и соответствующие коэффициенты перегрузки приведены в таблицах 7 и 8.

Внешние нагрузки и воздействия

|

Нагрузки и воздействия |

Состав учитываемых нагрузок и воздействий |

Комментарии |

||||||||

|

Классификация |

Наименование |

эксплуатационные |

строит.-монтажн. |

испытательные |

||||||

|

основные сочетания |

особые сочетания |

|||||||||

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

|||

|

Постоянные |

1. Собственный вес трубопровода |

у |

у |

у |

у |

у |

у |

у |

у |

|

|

Временные длительные |

2. Гидростатический напор при нормальном подпорном уровне |

у |

н |

н |

у |

н |

у |

н |

у* |

* напор от столба воды внутри трубопровода |

|

3. Вес воды, находящейся в трубопроводе |

у |

н |

у |

у |

н |

у |

н |

у |

|

|

|

4. Температурное воздействие |

у* |

у* |

у* |

у |

у* |

у |

у |

у |

* см. п. 9.15 |

|

|

5. Нагрузки от неравномерной осадки опор |

у |

у |

н |

у |

н |

н |

у |

у |

|

|

|

Временные кратковременные |

6. Изменение напора от гидравлического удара в условиях нормальной эксплуатации |

у |

н |

у |

н |

н |

н |

н |

н |

|

|

7. Внешнее давление воздуха при разрежении внутри трубопровода, возникающем в условиях нормальной эксплуатации |

н |

у |

н |

н |

н |

н |

н |

н |

|

|

|

8. Снеговая нагрузка |

у |

у |

у |

у |

у |

у |

у |

н |

|

|

|

9. Ветровая нагрузка |

у |

у |

у |

у |

у |

у |

у |

у |

|

|

|

Особые |

10. Гидростатический напор при форсированном уровне |

н |

н |

у |

н |

н |

н |

н |

н |

|

|

11. Изменение напора от гидравлического удара при полном сбросе нагрузки |

н |

н |

н |

у |

н |

н |

н |

н |

|

|

|

12. Внешнее давление воздуха при разрежении внутри трубопровода, возникающем в условиях аварийного опорожнения или полного сброса нагрузки |

н |

н |

н |

н |

у |

н |

н |

н |

|

|

|

13. Сейсмические воздействия |

н |

н |

н |

н |

н |

у |

н |

н |

|

|

|

14. Строительно-монтажные нагрузки |

н |

н |

н |

н |

н |

н |

у |

н |

|

|

|

15. Испытательные нагрузки |

н |

н |

н |

н |

н |

н |

н |

у |

|

|

Примечания: 1. В табл. 7 даны сочетания наиболее распространенные. В зависимости от особенностей задания на проектирование трубопровода возможны иные сочетания. Необходимость учета таких сочетаний должна устанавливаться при проектировании.

2. В особых сочетаниях помимо постоянных и временных нагрузок и воздействий учитывается одна из особых.

Обозначения: у - учитывается, н - не учитывается.

Коэффициенты перегрузок

|

Наименование нагрузок или воздействия |

Коэффициент перегрузки |

|

1. Гидростатический напор |

1,0 |

|

2. Напор гидравлического удара |

1,2* |

|

3. Собственный вес трубопровода |

1,1 |

|

4. Собственный вес воды |

1,0 |

|

5. Нагрузки от неравномерности осадки опор |

1,1 |

|

6. Внешнее давление воздуха при разрежении внутри трубопровода |

1,2 |

|

7. Снеговая нагрузка |

По главе СНиП "Нагрузки и воздействия" |

|

8. Ветровая нагрузка |

То же |

|

9. Температурное воздействие |

1,1 |

|

10. Сила трения в компенсаторе |

1,2 |

|

11. Сила трения в промежуточных опорах |

2 |

|

12. Строительно-монтажные нагрузки |

1,0 |

|

13. Испытательные нагрузки |

1,0 |

|

14. Сейсмические воздействия |

1,0 |

|

_____________ * Если нагрузка от гидравлического удара определяется по специальным указаниям, действующим в системе Минэнерго СССР, по режимам регулирования гидростанций, то допускается принять n = 1. |

|

4.2. Сочетания нагрузок и воздействий должны быть установлены в соответствии с практической возможностью одновременного их действия, при этом необходимо принимать во внимание возможное изменение значения исходных данных, обусловленное совместным действием нагрузок и воздействий.

4.3. За расчетное сочетание нагрузок и воздействий должно приниматься такое сочетание, которое является наиболее невыгодным для трубопровода, заполненного водой и опорожненного, при нормальной эксплуатации, в аварийных случаях и в строительном периоде.

4.4. Расчетная нагрузка определяется как произведение нормативной нагрузки на соответствующий коэффициент перегрузки, определяемый согласно табл. 8.

4.5. Гидростатический напор H0 в произвольном поперечном сечении трубопровода определяется как разность отметок верхнего бьефа и центра данного сечения. Расчетный напор Hросн от внутреннего давления равен сумме расчетных напоров, соответствующих пп. 2 и 6 табл. 7, а расчетный напор Hросн определяется в зависимости от вида особого сочетания согласно табл. 7.

4.6. Нормальное (радиальное) внутреннее давление в произвольной точке поперечного сечения на оболочку кругового цилиндрического трубопровода от напора воды, собственных весов воды и оболочки определяются по формуле

где n3, n4 - коэффициенты перегрузки.

В формуле (4.1) второй член пропорционален весу воды, а третий - весу оболочки. Эти члены следует учитывать только при D0 > 0,1Hр.

4.7. Поперечная распределенная нагрузка на единицу длины кругового цилиндрического участка трубопровода постоянного диаметра от веса воды и веса оболочки трубопровода определяется по формуле

где n3,n4 - коэффициенты перегрузки.

Вес других элементов трубопровода, кроме оболочки (например, заглушек) учитывается приложением поперечных сосредоточенных нагрузок, равных произведению веса указанных элементов на cosφ и коэффициент перегрузки.

4.8. Формулы для определения некоторых, наиболее часто встречающихся осевых расчетных нагрузок на трубопровод приведены в табл. 9.

Осевые расчетные нагрузки на трубопровод

|

Наименование |

Формула |

Направление |

|

Составляющая веса металлической конструкции трубопровода |

Ag = Gтр∙sinφ∙n3 |

В сторону нижележащей части трубопровода |

|

Давление воды на заглушку |

|

В сторону заглушки |

|

Давление воды при изменении диаметра трубопровода |

|

В сторону меньшего диаметра |

|

Неуравновешенное усилие в компенсаторе от внутреннего давления воды |

Ak = π∙D2∙δпат∙γв∙Hр |

В обе стороны от компенсатора |

|

Сила трения в компенсаторе |

Aс = π∙D2∙bк∙fком∙γв∙Hр∙n10 |

В одном из двух направлений |

|

Сила трения в промежуточных опорах рассматриваемой части трубопровода |

Af = (Gтр∙n3 + Gв∙n4)cosφf∙n11 |

В одном из двух направлений |

Обозначения в таблице:

Gтр - вес конструкции рассматриваемой части трубопровода;

Gв - вес воды в рассматриваемой части трубопровода;

D01, D02 - наибольший и наименьший внутренние диаметры трубы при переменном диаметре трубопровода;

D2 - диаметр - см. рис. 4, 5 приложения V;

δпат - толщина патрубка компенсатора;

bк - длина набивки в компенсаторе;

fком - коэффициент трения в компенсаторе, см. приложение V

f - приведенный коэффициент трения, см. приложение IV;

n3, n4 - коэффициенты перегрузки;

n10, n11 - коэффициенты перегрузки.

4.9. На переломе оси трубопровода (в колене) давление воды создает силу, направленную в сторону выпуклости колена. Эта сила статически эквивалентна двум (в общем случае различным по величине) силам Aε, приложенным в центрах концевых сечений колена, перпендикулярных осям участков, примыкающих к колену. Силы Aε направлены по осям указанных участков в сторону колена и равны

|

|

(4.3) |

где D0 и Hр - соответственно внутренний диаметр трубопровода и расчетный напор в рассматриваемом концевом сечении.

4.10. Снеговая и ветровая нагрузки определяются согласно главе СНиП "Нагрузки и воздействия".

Примечание: Снеговая нагрузка на оболочку открытого трубопровода в расчете не учитывается, если отсутствуют специальные указания в проектном задании.

4.11. Сейсмические воздействия определяются согласно главе СНиП "Строительство в сейсмических районах".

4.12. Нагрузки по пп. 5, 14, 15 табл. 7 определяются по проектным данным.

Примечание: Нагрузки от жидкого бетона следует относить к строительно-монтажным нагрузкам.

4.13. Расчетная нагрузка, соответствующая п. 7 табл. 7, должна быть не более 0,1 МПа (1 кгс/см2).

4.14. Расчетная нагрузка при действии внешнего давления на опорожненный трубопровод в случае, соответствующем п. 12 табл. 7, принимается равной 0,1 МПа (1 кгс/см2).

5. РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ

5.1. Расчетное сопротивление материала элементов трубопровода при расчетах на статическую прочность согласно п. 9.9

где Rн - нормативное сопротивление материала, см. пп. 5.4, 5.5;

с - коэффициент перехода к производным сопротивлениям, см. пп. 5.6, 9.11;

k - коэффициент безопасности по материалам см. п. 5.7;

m - коэффициент условий работы, см. п. 5.8;

kн - коэффициент надежности сооружений, см. п. 5.13.

5.2. Расчетное сопротивление материала элементов трубопровода при расчетах на статическую прочность согласно п. 9.10.

где Rн, c, k - см. п. 5.1.

5.3. При расчете металлоконструкций на выносливость согласно требованиям п. 9.2 расчетное сопротивление, определенное по формулам (5.1) или (5.2), понижается умножением на коэффициент γ, по указаниям раздела 8 в СНиП II-В.3-72 "Стальные конструкции".

5.4. В качестве нормативного сопротивления Rн принимается в зависимости от выполняемого расчета:

а) при расчетах на статические нагрузки, кроме расчетов на местное смятие:

для стали - меньшая из двух величин:

σт - нормативный предел текучести.

0,7σв - условная нормативная величина;

для хрупких материалов - σв;

б) при расчетах на выносливость металлических конструкций - нормативный предел текучести σт;

в) при расчетах на местное смятие стальных конструкций при свободном касании в опорных устройствах - нормативное временное сопротивление σв.

5.5. Значения нормативных величин σт, σв устанавливаются по соответствующим ГОСТам или, при отсутствии ГОСТа, - по техническим условиям.

Разрешается устанавливать нормативные величины σт, σв в соответствии с механическими характеристиками, указанными в сертификате на прокат, если выполнялись поштучные испытания для всей партии металлического проката.

5.6. Значения коэффициентов перехода "с" от основных к производным расчетным сопротивлениям материала должны приниматься в соответствии с табл. 10.

|

Наименование материала |

Нормальные напряжения при изгибе |

Касательные напряжения при срезе или кручении |

|

Сталь углеродистая и низколегированная в стальных конструкциях |

1,0 |

0,6 |

|

Сталь в механических элементах с круглыми или прямоугольными сечениями при расчете по формуле (9.5): |

|

|

|

углеродистая |

1,2 |

0,6 |

|

легированная |

1,1 |

0,6 |

|

Наплавленный металл сварных швов в стык |

1,0 |

0,6 |

|

То же, угловых |

0,7 |

|

В расчетах опорных катков и плит на местное смятие при расчете по наибольшему напряжению на площадке контакта: при первоначальном линейном контакте с = 2,2; первоначальном точечном контакте с = 3,3.

Коэффициенты перехода при расчетах болтовых соединений и в случаях, не оговоренных настоящим пунктом, должны определяться согласно соответствующим нормативным документам на проектирование механического оборудования гидротехнических сооружений.

5.7. Значения коэффициентов безопасности по материалам должны приниматься согласно табл. 11.

|

Наименование материала |

"k" при определении по |

|

|

σт |

σв |

|

|

1. Прокатная сталь класса С 38/23: |

|

|

|

1,11 |

- |

|

|

1,18 |

- |

|

|

2. Прокатная сталь (листовая, сортовая, фасонная и широкополосная): |

|

|

|

1,18 |

- |

|

|

б) класса С 44/20 толщиной до 170 мм включительно и класса С 44/29 толщиной свыше указанной в табл. 2, 3 |

1,25 |

- |

|

3. Прокатная сталь классов С 46/33 - С 70/60 (листовая, сортовая, фасонная и широкополосная): |

|

|

|

- |

1,11 |

|

|

- |

1,18 |

|

|

4. Поковки нормализованные, V группы |

1,00 |

1,05 |

|

5. Поковки нормализованные, IV группы |

1,11 |

1,18 |

|

6. Поковки с объемной закалкой, V группы |

1,18 |

1,25 |

|

7. Поковки с объемной закалкой, IV группы |

1,25 |

1,33 |

|

8. Стальные отливки нормализованные с поштучными испытаниями |

1,18 |

1,18 |

|

9. Стальные отливки нормализованные с испытанием от партии |

1,33 |

1,33 |

|

10. Стальные отливки с объемной закалкой и поштучными испытаниями |

1,33 |

1,33 |

|

11. Стальные отливки с объемной закалкой и испытанием от партии |

1,45 |

1,45 |

|

12. Отливки из серого чугуна марок СЧ 18 - 36 и выше |

- |

1,55 |

|

13. Сварные соединения I категории |

см. примеч. 1 |

|

|

14. Сварные соединения II категории (см. примеч. 2) |

1,33 |

- |

|

15. Сварные соединения III категории (см. примеч. 2) |

1,55 |

- |

Примечания:

1. Коэффициенты безопасности по материалам для сварных соединений первой категории принимаются равными коэффициентам безопасности по материалам основного металла.

2. Коэффициенты безопасности по материалам для сварных соединений II и III категорий не должны быть меньше коэффициентов безопасности по материалам основного металла.

5.8. Коэффициентом условий работы "m" учитываются возможные случайные отступления в размерах действительной конструкции, спроектированной (в пределах допусков, определяемых нормативными документами на изготовление и монтаж трубопровода), а также возможность появления не предусмотренных расчетом различных неблагоприятных условий работы конструкции, особенности работы некоторых узлов или соединений.

Коэффициент условий работы "m" в отдельных случаях может состоять из нескольких сомножителей и определяться как произведение:

|

m = m1∙m2∙m3. |

(5.3) |

5.9. Значения коэффициента условий работы элементов трубопровода - "m1" принимаются согласно табл. 12.

Коэффициент условий работы m1

|

Наименование |

m1 |

|

1. Оболочки прямолинейных участков и колен, опорные кольца, кольца жесткости (при внутреннем давлении); заглушки эллиптические и конические, балочный набор плоских заглушек при расчете общих напряжений |

0,95 |

|

Оболочки прямолинейных участков и колен (при внутреннем давлении), заглушки конические, обшивка плоских заглушек с подкрепляющими ребрами при расчете с учетом местных напряжений |

1,5 |

|

2. Фланцы (кроме болтов) |

|

|

расчет на основе п. 9.9 |

1,3 |

|

расчет на основе п. 9.10 |

0,75 |

|

3. Компенсаторы сальниковые (кроме болтов) |

|

|

типа I |

1,3 |

|

типа II |

1,2 |

|

4. Компенсаторы осадочные и температурно-осадочные (металлоконструкция) |

1,0 |

|

5. Промежуточные опоры (расчет по прилож. IV) |

1,0 |

|

6. Заглушки плоские без подкрепляющих ребер |

0,7 |

|

7. Болты фланцевых соединений, сальниковых компенсаторов |

0,75 |

|

8. Оболочки при расчетах на устойчивость |

см. XI |

5.10. Коэффициент условий работы трубопровода "m2" принимается:

при действии внутреннего давления - 0,75;

при действии внешнего давления - 0,9.

5.11. При расчетах на особые сочетания нагрузок принимается m2 = 1, исключая особо оговоренные случаи.

5.12. Коэффициент "m3" при отсутствии специальных указаний принимается равным 1.

5.13. Коэффициент надежности сооружения - "kн" при подсчете трубопроводов принимается равным единице за исключением случаев, когда разрушение оболочки трубопровода влечет за собой последствия, эквивалентные прорыву напорного фронта гидроузла.

В последнем случае "kн" принимается:

для сооружений I класса - 1,2,

для сооружений II класса - 1,15,

для сооружений III класса - 1,1.

6. ГИДРАВЛИЧЕСКИЕ РАСЧЕТЫ

6.1. Гидравлический расчет трубопровода является основой для выбора наиболее благоприятных очертаний и взаимного расположения элементов трубопровода с целью повышения эффектности работы гидротехнического сооружения, а также для становления нагрузок от давления воды на конструкцию трубопровода.

Гидравлические расчеты должны включать:

а) определение потерь напора и построение линии пьезометрического давления по длине трубопровода;

б) определение нагрузок от действия гидравлического удара на конструкцию трубопровода.

6.2. Гидравлические потери и построение линии пьезометрического давления.

6.2.1. Гидравлические потери ΔH определяются как сумма потерь местных ΔHм, вызванных изменением формы конструкции, и потерь на трение ΔHтр по длине трубопровода

|

ΔH = ΔHм + ΔHтр. |

(6.1) |

Подробнее о вычислении величин и ΔHтр и ΔHм см. в приложении XII.

Гидравлические потери в водоприемнике должны определяться по соответствующим нормативным документам и здесь не рассматриваются.

6.2.2. Линия пьезометрического давления по длине трубопровода строится на основании формулы

где: для i-го сечения:

![]() - пьезометрическое давление над центром

сечения (м);

- пьезометрическое давление над центром

сечения (м);

H0i - заглубление центра сечения под уровень верхнего бьефа (м);

ΔHi - гидравлические потери напора на участке от начального сечения до рассматриваемого (м);

vi - скорость потока в рассматриваемом сечении (м/с);

P0 - давление (МПа);

αk - коэффициент Кориолиса, ориентировочно αk = 1,05.

6.3. Гидравлический удар

6.3.1. Основными задачами расчетов гидравлического удара являются определение следующих параметров:

а) величин максимального давления по длине напорного трубопровода;

б) величин минимальных давлений по длине напорного трубопровода с отысканием зон возможного образования вакуума;

в) рационального режима регулирования потока.

6.3.2. Расчеты гидравлического удара должны основываться на специальном задании, содержащем величины и характер изменения нагрузок агрегатов.

6.3.3. Расчеты гидравлического удара могут выполняться любыми методами: аналитическими или графическими, а результаты расчетов должны представляться в виде зависимостей величин полного давления и временной неравномерности хода агрегата от времени закрытия направляющего аппарата или иного регулирующего органа.

Нагрузка от гидравлического удара на трубопровод представляется в виде эпюр для случаев максимального и минимального давлений по длине трубопровода.

7. ТЕПЛОТЕХНИЧЕСКИЙ РАСЧЕТ (НА ОБЛЕДЕНЕНИЕ)

7.1. Принятые условные обозначения:

v - скорость потока (м/с);

D0 - диаметр водовода (м);

L0 - длина участка трубопровода с постоянным D0 (м);

tн - температура воды на входе в расчетный участок (°С);

t0 - абсолютная минимальная температура, принимаемая по СНиП II-А.6-72, если отсутствуют специальные указания в задании (°С);

αн - коэффициент теплоотдачи (![]() ), принимаемый по табл. 7 СНиП II-А.7-71 для наружных стен, но не менее 20

), принимаемый по табл. 7 СНиП II-А.7-71 для наружных стен, но не менее 20 ![]() .

.

7.2. В соответствии с п. 2.41 следует проверить отсутствие возможности образования льда на внутренней поверхности стального открытого водовода без тепловой изоляции по формуле:

|

|

(7.1) |

7.3 Допустимая длительность (час) прекращения потока воды в стальном открытом водоводе без тепловой изоляции со скоростью потока перед остановкой, равной V:

|

|

(7.2) |

7.4. Минимальная скорость потока (м/с) в стальном открытом водоводе без тепловой изоляции:

|

|

(7.3) |

8. ВОЗДУХОПОДВОДЯЩЕЕ УСТРОЙСТВО

8.1. Воздухоподводящее устройство предназначается для организованного впуска воздуха при опорожнении и выпуска воздуха при наполнении трубопровода, а также для снижения вакуума за затвором. Отказ от устройства воздуховода, например, при подводе воздуха через шахту затвора, должен быть обоснован.

8.2. Воздуховод должен подводиться к самой высокой точке трубопровода непосредственно за затвором, чтобы избежать образования воздушных пробок и выброса водовоздушной смеси при заполнении трубопровода. Следует по возможности избегать случаев забора воздуха из рабочих помещений, располагать отверстия для забора воздуха с учетом требований техники безопасности и не допускать обмерзания воздуховода и входных (выходных) отверстий.

8.3. Наименьшая площадь поперечного сечения воздуховода определяется из условий:

а) нормальной работы затвора при закрывании в потоке;

б) отсутствия опасных динамических нагрузок на затвор и трубопровод при закрывании затвора в потоке;

в) отсутствия сильного шума при движении воздуха и выбросов воды через воздуховод;

г) обеспечения расчетного времени наполнения трубопровода водой.

8.4. Площадь поперечного сечения воздуховода должна удовлетворять условию

где: Q1 - наибольший расход воздуха в воздуховоде;

vдоп - допустимая скорость движения воздуха в воздуховоде.

Для предварительных расчетов следует принимать при опускании затвора в поток

|

Q1 = Qт - Qп + Qв, |

(8.2) |

где: Qт - расход воды, проходящей по трубопроводу во время опорожнения при напоре, соответствующем уровню воды на отметке высшей точки трубопровода за затвором;

Qп - расход воды, поступающей в трубопровод из-под затвора при открытии 10 %;

Qв - расход воздуха, увлекаемый вальцом, примерно равный 0,4Qп.

Расчеты первого приближения производятся по формуле

|

Q1 = Qт - 0,6Qп. |

(8.3) |

Для более точных расчетов расход воздуха следует определять гидравлическим расчетом для разных открытий затвора.

Допустимая скорость воздуха vдоп в воздуховоде при наполнении и опорожнении трубопровода не должна превосходить 50 м/сек с целью ограничения уровня шума при движении воздуха. В прямолинейных трубопроводах с плавно очерченным входом во время опорожнения трубопровода возможно допускать скорости воздуха до 60 м/с.

8.5. Принятая площадь воздуховода должна быть не менее

|

|

(8.4) |

где Qт - принимается в м3/с.

8.6. Для исключения возможности фонтанирования воды из воздуховода, при заполнении трубопровода водой, высота подъема воды в воздуховоде не должна превышать отметку верхнего сечения воздуховода. Высота подъема уровня воды в воздуховоде определяется по формуле:

|

|

(8.5) |

где: Hвоз - разность отметок верхнего бьефа и нижней точки воздуховода;

![]() - безразмерный коэффициент;

- безразмерный коэффициент;

𝜁м и 𝜁тр - коэффициенты сопротивлений в воздуховоде соответственно местные и по длине;

Fδ - площадь сечения байпаса, через который заполняется трубопровод.

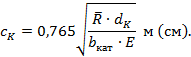

9. ПРОЧНОСТНЫЕ РАСЧЕТЫ СТАЛЬНЫХ КОНСТРУКЦИИ

9.1. Предусматривается выполнение прочностных расчетов металлоконструкций трубопровода в соответствии с формой метода предельных состояний согласно главе СНиП "Гидротехнические сооружения речные с расчлененным коэффициентом запаса".

9.2. Расчетные размеры элементов металлоконструкций трубопровода должны назначаться из условий обеспечения несущей способности: статической прочности по неразрушению, выносливости, устойчивости формы, устойчивости положения.

Примечания: 1. Расчеты выносливости необходимо выполнять только для элементов тройников, развилок, если в задании на проектирование стального трубопровода специально оговорено наличие пульсирующей составляющей давления потока.

2. Для неразрезных участков, как-то: распределителей перед турбинами, арочных переходов и т.п., требуется производить расчеты по проверке деформаций и перемещений от статических нагрузок.

9.3. Расчеты на прочность по неразрушению, на устойчивость формы или положения производятся по расчетным нагрузкам, на выносливость, как правило, - по нормативным нагрузкам, расчеты деформаций и перемещений - по нормативным нагрузкам.

9.4. При расчете вводятся следующие составляющие расчлененного коэффициента запаса:

n - коэффициент перегрузки;

k - коэффициент безопасности по материалу;

m - коэффициент условий работы;

kн - коэффициент надежности сооружения.

9.5. Несущая способность элементов трубопровода должна быть обеспечена как в эксплуатационных условиях, так и в условиях транспортировки и монтажа на строительстве.

9.6. Расчетные схемы и основные предпосылки расчетов прочности должны возможно ближе соответствовать действительным условиям работы трубопровода или его элементов и выбираться таким образом, чтобы вводимые в расчеты упрощения давали заведомо незаниженные величины напряжений, деформаций или незавышенные предельные усилия.

9.7. Расчетные усилия, напряжения или деформации могут определяться как по упругой стадии работы материала, так и по пластической. Допущение или недопущение пластической работы материала зависит от эксплуатационных требований, предъявляемых к конструкции, наличия достоверных методов определения предельных нагрузок, обоснованных теоретически и по данным опытов, выполненных как в натурных условиях, так и на моделях, предельно близко соответствующих характеру работы реальной конструкции.

9.8. При назначении размеров элементов трубопровода с учетом пластической стадии работы материала следует обратить особое внимание на:

а) качество выполнения сварки, т.е. должна заведомо обеспечиваться равнепрочность сварного соединения и основного металла;

б) возможность потери устойчивости при растяжении, в особенности для тонкостенных конструкций в местах изменения геометрической формы;

в) возможность преждевременного разрушения при существенном влиянии переменной составляющей нагрузки;

г) выбор материалов, которые в готовых изделиях элементов трубопровода должны обладать в эксплуатационных условиях достаточными пластическими свойствами и не приобретать склонность к хрупкому разрушению.

9.9. Расчеты статической прочности по неразрушению, когда предполагаются упругая область работы материала конструкции и линейная зависимость между усилиями и перемещениями, должны основываться на соблюдении условий:

а) для оболочечных (листовых) элементов трубопровода

для оболочечных

элементов из сталей с отношением ![]() ≥ 0,7 при двухосном растяжении

наибольшее главное напряжение σ1 не должно превышать

расчетного сопротивления R1;

≥ 0,7 при двухосном растяжении

наибольшее главное напряжение σ1 не должно превышать

расчетного сопротивления R1;

б) для балочных элементов, для механических деталей

|

σ ≤ R1. |

(9.2) |

Здесь: σприв - приведенное напряжение;

R1 - расчетное сопротивление основное или производное (см. раздел 5);

σ - расчетное напряжение (нормальное или касательное).

9.10. Расчеты несущей способности для различных элементов трубопровода в случаях:

а) предполагаемого пластического деформирования;

б) нелинейной зависимости между усилиями и перемещениями в области упругой работы материала конструкции;

в) проверки устойчивости формы должны основываться на соблюдении условия

где Ррасч - расчетная нагрузка, действующая на конструкцию;

Рпред - предельная нагрузка, установленная расчетом;

m - коэффициент условий работы;

kн - коэффициент надежности конструкции.

В случаях, когда непосредственное определение Рпред затруднено, условие (9.3) может быть заменено эквивалентными ему неравенствами, форма которых зависит от используемого метода расчета. В частности, неравенство (9.3) может иметь вид

где R2 - расчетное сопротивление, определяемое по п. 5.2.

9.11. Для механических элементов (деталей машин) с прямоугольным или круглым поперечным сечением (нетонкостенным), при расчете на действие осевой силы и изгибающего момента в одной из главных плоскостей нормальное напряжение σ в условии (9.2) определяется по формуле

где σос, σи - расчетные напряжения соответственно от осевой силы и изгибающего момента;

с - коэффициент перехода, см. раздел 5.

В формуле (9.5) коэффициент "с" полагается отличным от единицы только для пластичных сталей в эксплуатационных условиях.

9.12. Для расчета трубопровод разделяется на участки, границами которых могут быть начало и конец трубопровода, анкерные опоры, температурные и температурно-осадочные компенсаторы и заглушки, установленные на свободном торце трубопровода.

Все участки делятся на два типа:

а) тип I - со свободными осевыми перемещениями, например: участок от анкерной опоры до температурного или температурно-осадочного компенсатора; участок от анкерной опоры до заглушки, установленной на свободном торце трубопровода;

б) тип II - с ограниченными осевыми перемещениями (перемещения возможны только за счет деформации самой конструкции), например: участок между анкерными опорами при отсутствии компенсатора; арочный переход; распределитель у здания ГЭС и т.п.

9.13. Для участков типа I осевая сила N в произвольном поперечном сечении определяется путем алгебраического суммирования в соответствующих сочетаниях внешних осевых нагрузок, определенных по указаниям раздела 4, - на отрезке от компенсатора или заглушки до рассматриваемого сечения.

Изгибающие моменты M,

перерезывающие силы Q и опорные реакции ![]() для участков типа I определяются из

расчета трубопровода на изгиб, как неразрезной балки. Рекомендуемый метод

расчета см. в приложении I.

для участков типа I определяются из

расчета трубопровода на изгиб, как неразрезной балки. Рекомендуемый метод

расчета см. в приложении I.

9.14. Для участков типа II осевые и перерезывающие силы, изгибающие моменты и опорные реакции определяются путем раскрытия статической неопределимости методами строительной механики. Расчетная схема и методика расчета выбираются в каждом случае в зависимости от конструкции участка.

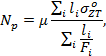

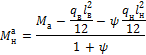

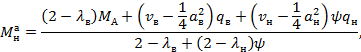

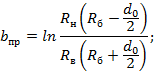

Для прямых участков типа II составляющие осевых сил от давления воды и от температурного воздействия определяются по формулам:

а) при наличии нескольких толщин оболочки на участке -

от внутреннего давления

|

|

(9.6) |

от температурного воздействия

|

|

(9.7) |

б) при постоянной толщине оболочки на участке -

от внутреннего давления

|

Np = μσoZTF, |

(9.8) |

от температурного воздействия

|

Nt = αtEΔtF. |

(9.9) |

Здесь:

Δt - расчетный перепад температуры (°С);

li - длина, м (см), звена оболочки с постоянной площадью сечения стенки Fi, м2 (см2);

F - площадь сечения стенки, м2 (см2);

σoZT - общее окружное напряжение, МПа (кгс/см2), определяемое по формуле (9.10); для каждого участка с постоянным Fi принимается значение σoZT на середине участка;

Np, Nt - осевые силы в трубопроводе, МН (кгс).

Для участков типа II, содержащих открытые колена (например, распределителей), при раскрытии статической неопределимости следует вводить в расчет пониженную жесткость трубопровода в коленах kж∙EI, где EI - жесткость трубопровода на прямолинейном участке того же радиуса и толщины, kж - коэффициент жесткости, определяемый на ЭЦВМ с помощью программы СК-5 - см. приложение VII.

9.15. Расчеты, указанные в пп. 9.13, 9.14, следует производить при основных сочетаниях нагрузок заполненного водой трубопровода для случаев повышения и понижения температуры. Необходимость учета температурного воздействия в таких же расчетах, но при особых сочетаниях нагрузок, должна определяться для каждого сооружения особо.

Об учете температурных воздействий для опорожненного трубопровода при расчетах на устойчивость - см. приложение XI.

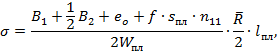

9.16. Общие напряжения в оболочке определяются по формулам:

окружные нормальные напряжения

где p - радиальная нагрузка, определяемая по формуле (4.1);

осевые нормальные напряжения

касательные напряжения

|

|

(9.12) |

Общие нормальные напряжения определяются для сечений с минимальной толщиной оболочки по длине участка или в сечениях, где изменяется толщина, при этом напряжения σoXT определяются по величине изгибающего момента либо опорного, либо наибольшего пролетного, действующего в сечении, ближайшем к рассматриваемому.

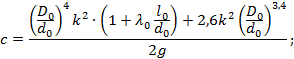

Касательные напряжения следует проверять только для сечений у крайних опор по схеме неразрезной балки при наличии свободных консолей с нагрузками либо от компенсатора, либо от испытательных заглушек.