| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Единая система защиты от коррозии и старения КОНСЕРВАЦИОННЫЕ МАСЛА, СМАЗКИ И ИНГИБИРОВАННЫЕ Методы ускоренных испытаний защитной способности Unified system of corrosion and ageing protection. Anticorrosive oils,

greases and |

ГОСТ |

Издание с Изменениями № 1, 2, 3, 4, утвержденными в июне 1980 г., июне 1985 г., декабре 1989, (ИУС 8-80, 10-85, 3-86, 3-90).

Постановлением Государственного комитета стандартов Совета Министров СССР от 11 мая 1975 г. № 1230 дата введения установлена

Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

Настоящий стандарт распространяется на масла, смазки и нефтяные ингибированные пленкообразующие нефтяные составы (далее - консервационные материалы), применяемые в качестве средств временной противокоррозионной защиты изделий.

Стандарт устанавливает методы лабораторных ускоренных испытаний (далее - испытания) для оценки защитной способности консервационных материалов.

Стандарт устанавливает шесть методов испытаний:

1-й - при повышенных значениях относительной влажности и температуры воздуха, без конденсации, с периодической или постоянной конденсацией влаги;

2-й - при повышенных значениях относительной влажности и температуры воздуха и воздействии сернистого ангидрида с периодической конденсацией влаги;

3-й - при воздействии соляного тумана;

4-й - при постоянном погружении в электролит;

5-й - при воздействии бромистоводородной кислоты;

6-й - при повышенных значениях относительной влажности и температуры, с постоянной конденсацией в первой части цикла в условиях контакта разнородных металлов.

Метод испытаний или комплекс методов, установленных настоящим стандартом, выбирают в зависимости от цели испытаний консервационного материала и условий размещения изделий по приложению 1.

(Измененная редакция, Изм. № 3, 4).

1. МЕТОД 1

Сущность метода заключается в выдерживании консервационных материалов, нанесенных на металлические пластинки, в условиях повышенной относительной влажности воздуха и температуры, без конденсации, с периодической или постоянной конденсацией влаги на образцах.

1.1. Отбор образцов

1.1.1. Образцами для испытаний служат консервационные материалы, отвечающие требованиям, установленным нормативно-технической документацией на эти материалы.

1.2. Аппаратура, материалы, реактивы

1.2.1. Для проведения испытаний применяют следующие аппаратуру, материалы и реактивы:

камеры с автоматическим (или неавтоматическим) регулированием параметров относительной влажности и температуры воздуха;

пластинки металлические из стали марки 10 по ГОСТ 1050-88 и (или) меди марки М0, M1 или М2 по ГОСТ 859-2001 и (или) алюминия марки АК6 по ГОСТ 4784-97;

стаканы стеклянные по ГОСТ 25336-82;

растворители органические: бензин по ГОСТ 1012-72 и спирт по ГОСТ 18300-87;

эксикатор по ГОСТ 25336-82;

чашки фарфоровые по ГОСТ 9147-80;

термостат или сушильный шкаф, обеспечивающий заданную температуру;

вода дистиллированная рН = 5,4 - 6,6.

(Измененная редакция, Изм. № 1, 4).

1.2.2. Требования к устройству камер с автоматическим регулированием параметров относительной влажности и температуры воздуха, способам создания, поддержания и регулирования режимов в рабочем объеме камеры должны соответствовать требованиям ГОСТ 9.308-85.

1.2.3. При использовании для испытаний камеры с неавтоматическим регулированием относительной влажности и температуры воздуха соотношение объема камеры и площади поверхности металлических пластинок должно быть не менее 25 см3 на 1 см2. Для выравнивания параметров режима в камере должна быть предусмотрена циркуляция воздуха со скоростью не более 1 м/с.

Конструкция камеры должна исключать возможность попадания конденсата на испытуемые образцы с элементов конструкций камер и вышерасположенных образцов и обеспечивать равномерное воздействие на них коррозионной среды.

При испытании пластичных смазок допускается применение эксикаторов.

(Измененная редакция, Изм. № 1).

1.2.4. В камере для испытаний должен быть обеспечен заданный режим в течение всего времени испытаний.

1.2.5. Для испытаний применяют пластинки поверхностью [(50,0 ∙ 50,0) ± 0,2] мм, толщиной 3,0 - 5,5 мм.

Допускается при проведении исследовательских испытаний применять пластинки других размеров и из других металлов и сплавов.

Испытание пластичных смазок проводят на пластинках, марка металла которых указана в нормативно-технической документации на испытуемый материал.

(Измененная редакция, Изм. № 1, 2, 4).

1.2.6. Непараллельность больших граней пластинок при испытаниях пластичных смазок не должна превышать 0,006 мм.

1.2.7. Шероховатость поверхности пластинок (Ra) должна быть в пределах 1,25 - 0,65 мкм по ГОСТ 2789-73.

1.2.8. Пластинка должна иметь отверстие для подвешивания, расположенное посредине одной из сторон, на расстоянии 5 мм от края.

1.2.9. Пластинки должны иметь маркировку (порядковый номер) на поверхности или на бирках из неметаллических материалов, прикрепленных к пластинке капроновой нитью.

1.3. Подготовка к испытаниям

1.3.1. Пластинки обезжиривают последовательно бензином и спиртом, затем высушивают. Не допускается касаться руками поверхности подготовленных к испытаниям пластинок.

1.3.2. Одну пластинку помещают в эксикатор (для сравнения с испытуемыми при оценке результатов).

1.3.3. Для нанесения на испытуемые пластинки масел и тонкопленочных покрытий пластинки, подвешенные на крючки вертикально, погружают на 1 мин в консервационный материал при температуре 20 °С - 25 °С, затем пластинку извлекают и выдерживают на воздухе в подвешенном состоянии в течение времени, установленного технической документацией на данный консервационный материал, но не менее 1 ч для масел и не менее 20 ч для пленочных покрытий.

1.3.4. Пластичные смазки наносят на поверхность пластинок слоем 1 мм с помощью трафарета или одним из способов, указанных в приложении 2.

1.3.5. Пластинки с нанесенными консервационными материалами подвешивают в камере в вертикальном положении.

Пластины с пластичными смазками, испытуемыми в эксикаторе, допускается располагать горизонтально.

1.3.4, 1.3.5. (Измененная редакция, Изм. № 1).

1.3.6. Расстояние между пластинками, а также между пластинками и стенками камеры должно быть не менее 50 мм.

1.3.7. Расстояние от нижних граней пластинок до дна камеры должно быть не менее 200 мм.

1.3.8. Количество пластинок (не менее трех) каждой марки металла устанавливают с учетом необходимости промежуточных съемов образцов.

1.3.9. В эксикатор наливают дистиллированную воду на высоту 30 - 35 мм от дна.

На выступ внизу цилиндрической части эксикатора помещают фарфоровую вставку с отверстиями.

Чашки с пластинками устанавливают в эксикатор, который закрывают крышкой и помещают в термостат, нагретый до температуры испытания смазок.

(Измененная редакция, Изм. № 1).

1.4. Проведение испытаний

1.4.1. Испытания проводят по трем режимам: без конденсации, с периодической и постоянной конденсацией влаги на образцах.

Испытание пластичных смазок проводят по режиму с постоянной конденсацией влаги.

(Измененная редакция, Изм. № 1).

1.4.2. Испытания без конденсации влаги на образцах проводят при температуре (40 ± 2) °С и относительной влажности 95 % - 100 %.

1.4.3. Испытания с периодической конденсацией влаги на образцах проводят циклами. Каждый цикл испытаний состоит из двух частей.

В первой части цикла образцы подвергают воздействию воздушной среды с температурой (40 ± 2) °С и относительной влажностью 95 % - 100 % в течение 7 ч.

Во второй части цикла создают условия конденсации влаги на образцах путем их охлаждения до температуры ниже температуры камеры на 5 °С - 10 °С или охлаждением образцов и камеры одновременно путем выключения нагрева камеры.

Продолжительность второй части цикла 17 ч.

1.4.2, 1.4.3. (Измененная редакция, Изм. № 2).

1.4.4. Испытания при постоянной конденсации влаги на образцах проводят при температуре (49 ± 2) °С и относительной влажности 100 %.

1.4.5. Начало испытаний считают с момента достижения всех параметров режима.

1.4.6. Продолжительность испытаний устанавливают нормативно-технической документацией на консервационный материал или в соответствии с целью проведения испытаний.

1.4.7. В процессе испытаний проводят осмотр пластинок или съем части пластинок через равные промежутки времени от начала испытаний, но не реже одного раза в сутки для установления времени появления первого коррозионного очага.

При проведении сравнительных испытаний первый осмотр образцов допускается проводить с учетом времени, установленного для испытаний образца с известной защитной способностью.

1.4.8. Вынужденные перерывы, превышающие 10 % общего времени испытаний, должны быть зафиксированы и учтены при оценке защитных способностей материалов.

1.4.9. После испытания с пластин снимают смазку фильтровальной бумагой и ватой, смоченной бензином, а затем промывают бензином и осматривают.

(Измененная редакция, Изм. № 1).

1.5. Обработка результатов

1.5.1. Коррозионным разрушением считают коррозионные очаги на поверхности металлических пластинок в виде отдельных точек, пятен, нитей, язв, а также изменение цвета на меди до зеленого, темно-коричневого, фиолетового, черного, на алюминии - до светло-серого.

1.5.2. Защитную способность пластичных смазок оценивают визуально за время, указанное в нормативно-технической документации на испытуемый материал.

Смазка считается выдержавшей испытание, если на больших поверхностях пластинок на расстоянии не менее 3 мм от отверстия и краев нет заметных невооруженным глазом зелени, пятен или точек. Если следы коррозии будут замечены только на одной пластинке, испытание повторяют. При повторном обнаружении следов коррозии хотя бы на одной пластинке смазку считают не выдержавшей испытание.

Защитную способность масел и ингибированных пленкообразующих нефтяных составов оценивают по площади коррозионного разрушения за определенное время испытаний и (или) по времени появления первого минимального коррозионного очага.

Продукты коррозии с поверхности пластинок снимают согласно требованиям ГОСТ 9.909-86.

(Измененная редакция, Изм. № 1, 4).

1.5.3. За минимальный коррозионный очаг принимают коррозионное разрушение в виде:

одной коррозионной точки диаметром не более 2 мм;

двух коррозионных точек диаметром менее 1 мм, видимых невооруженным глазом.

Коррозионные очаги на торцах пластинок и на расстоянии менее 3 мм от краев не учитывают.

(Измененная редакция, Изм. № 4).

1.5.4. Для оценки защитной способности консервационных материалов по площади коррозионного поражения определяют процент площади коррозионных очагов от площади испытуемой пластинки.

1.5.5. Площадь коррозионных очагов определяют визуально трафаретом, изготовленным из прозрачного материала (кальки, тонкого органического стекла, целлулоида и т.п.), с нанесенной на него сеткой из ста равных ячеек. Размеры трафарета должны соответствовать размерам пластинки [(50 ∙ 50,0) ± 0,2] мм.

Трафарет накладывают на поверхность пластинки и производят суммирование процентов площади коррозионных очагов, полученных в каждом делении трафарета.

(Измененная редакция, Изм. № 2).

1.5.6. Определение площади коррозионного разрушения на пластинках других размеров производят в соответствии с требованиями ГОСТ 9.308-85.

1.5.7. (Исключен, Изм. № 4).

1.5.8. Защитную способность консервационных материалов можно определить по изменению цвета и блеска поверхности металлической пластинки.

Определение степени блеска поверхности металлической пластинки проводят визуально путем сравнения поверхности испытуемой металлической пластинки с пластинкой, хранящейся в эксикаторе (п. 1.3.2).

1.5.9. Изменение блеска и цвета поверхности пластинки допускается определять также путем измерения отражательной способности поверхности пластинки согласно требованиям ГОСТ 9.308-85.

Равномерное изменение цвета поверхности пластинки из черных металлов до светло-серого и незначительное изменение цвета пластинки из цветных металлов с сохранением металлического блеска не считают коррозионными разрушениями.

1.5.10. Допускается оценивать защитную способность масел и ингибированных пленкообразующих нефтяных составов по изменению массы за время испытаний. Оценку защитных способностей весовым методом проводят по показателю коррозии (К) в г/м2, вычисляемому по формуле:

![]()

где Р - изменение массы пластинки, г;

F - площадь поверхности пластинки, м2.

(Измененная редакция, Изм. № 4).

1.5.11. Защитную способность консервационных материалов оценивают по среднему арифметическому результату значений, определенных на параллельно испытываемых пластинках.

Расхождение результатов испытаний на отдельных пластинках не должно превышать 20 %.

2. МЕТОД 2

Сущность метода заключается в выдерживании консервационных материалов (кроме рабоче-консервационных масел), нанесенных на металлические пластинки, в атмосфере повышенных значений температуры и относительной влажности воздуха при воздействии сернистого ангидрида с периодической конденсацией влаги на образцах.

2.1. Отбор образцов - по п. 1.1.

2.2. Аппаратура, материалы, реактивы - по п. 1.2.

Камеры для испытаний из органического стекла или другого коррозионно-стойкого материала, снабженная оборудованием, обеспечивающим постоянную концентрацию сернистого ангидрида в камере и контроль концентрации в течение времени испытаний;

ангидрид сернистый жидкий технический по ГОСТ 2918-79.

2.3. Подготовка к испытаниям - по п. 1.3, кроме п. 1.3.4.

При проведении исследовательских испытаний пластичных смазок последние наносят на поверхность пластинок слоем (0,030 ± 0,005) мм одним из способов, указанных в приложении 2.

(Измененная редакция, Изм. № 1).

2.4. Проведение испытаний

2.4.1. Испытания проводят циклами.

Каждый цикл испытаний состоит из двух частей:

в первой части цикла образцы подвергают воздействию сернистого ангидрида в концентрации 0,015 % объемных при температуре (40 ± 2) °С и относительной влажности воздуха 95 - 100 % в течение 7 ч;

во второй части цикла создают условия конденсации влаги на образцах по п. 1.4.3. Продолжительность второй части цикла - 17 ч.

(Измененная редакция, Изм. № 2).

2.4.2. Подачу сернистого ангидрида в камеру и контроль его содержания осуществляют по ГОСТ 9.308-85. Допускается применять другие способы подачи сернистого ангидрида и другие способы контроля его содержания в камере, обеспечивающие поддержание заданного режима.

2.4.3. Дальнейший порядок проведения испытаний соответствует требованиям п.п. 1.4.5 - 1.4.8.

2.5. Обработка результатов - по п. 1.5.

3. МЕТОД 3

Сущность метода заключается в выдерживании консервационных материалов, нанесенных на металлические пластинки, в атмосфере соляного тумана.

3.1. Отбор образцов - по п. 1.1.

3.2. Аппаратура, материалы, реактивы - по п. 1.2.

Натрий хлористый по ГОСТ 4233-77.

3.3. Подготовка к испытаниям - по п. 1.3, кроме п. 1.3.4.

При проведении исследовательских испытаний пластичных смазок последние наносят на поверхность пластинок слоем (0,030 ± 0,005) мм одним из способов, указанных в приложении 2.

(Измененная редакция, Изм. № 1).

3.4. Проведение испытаний

3.4.1. В камере устанавливают температуру (35 ± 2) °С и создают атмосферу соляного тумана распылением 5 %-ного раствора хлористого натрия.

3.4.2. Дисперсность и водность соляного тумана контролируют по ГОСТ 15151-69.

3.4.3. Дальнейший порядок проведения испытаний соответствует требованиям п.п. 1.4.5 - 1.4.8.

3.5. Испытания допускается проводить по методу, изложенному в приложении 3.

3.6. Обработка результатов - по п. 1.5.

4. МЕТОД 4

Сущность метода заключается в выдерживании консервационных материалов, нанесенных на металлические пластинки, в растворе электролита.

4.1. Отбор образцов - по п. 1.1.

4.2. Аппаратура, материалы, реактивы:

пластинки металлические по п.п. 1.2.1, 1.2.5 - 1.2.9;

стаканы стеклянные по ГОСТ 25336-82;

магний хлористый по ГОСТ 4209-77;

кальций хлористый по ТУ 6-09-5077-87, ТУ 6-09-4711-81;

натрий сернокислый по ГОСТ 4166-76, ГОСТ 4171-76;

натрий хлористый по ГОСТ 4233-77;

натрий углекислый по ГОСТ 83-79, ГОСТ 84-76.

(Измененная редакция, Изм. № 4).

4.3. Подготовка к испытаниям

4.3.1. Металлические пластинки подготавливают по п.п. 1.3.1 - 1.3.3.

4.3.2. Готовят электролит (раствор солей в дистиллированной воде), рецептура которого приведена в табл. 1.

|

Концентрация, г/л (в расчете на сухое вещество) |

|

|

Магний хлористый |

11,0 |

|

Кальций хлористый |

1,2 |

|

Натрий сернокислый |

4,0 |

|

Натрий хлористый |

25,0 |

4.3.1, 4.3.2. (Измененная редакция, Изм. № 4).

4.3.3. Готовят 25 %-ный раствор углекислого натрия в дистиллированной воде.

4.3.4. Устанавливают рН электролита в пределах 8,0 - 8,2 путем добавления раствора углекислого натрия, подготовленного по п. 4.3.3.

4.4. Проведение испытаний

4.4.1. Пластинки с нанесенными на них консервационными материалами погружают в раствор электролита, в котором выдерживают при комнатной температуре в течение времени, установленного нормативно-технической документацией на консервационный материал, но не менее 20 ч.

Пластинки из разных металлов погружать в электролит одновременно не допускается.

4.4.2. Уровень электролита в стакане должен быть на 10 - 15 мм выше верхнего края пластинок. Расстояние от нижних граней пластинок до дна стеклянного стакана должно быть не менее 10 - 15 мм.

(Измененная редакция, Изм. № 4).

4.4.3. После испытаний пластинки протирают, промывают органическими растворителями и осматривают.

4.5. Обработка результатов - по п. 1.5.

5. МЕТОД 5

Сущность метода заключается в определении способности масел вытеснять бромистоводородную кислоту с поверхности металлической пластинки.

5.1. Отбор образцов - по п. 1.1.

5.2. Аппаратура, материалы, реактивы:

пластинки металлические из стали марки 10 по ГОСТ 1050-88;

кислота бромистоводородная по ГОСТ 2062-77;

стаканы стеклянные по ГОСТ 25336-82.

(Измененная редакция, Изм. № 4).

5.3. Подготовка к испытаниям

5.3.1. Металлические пластинки подготавливают по п. 1.3.1.

5.3.2. Готовят 0,1 %-ный раствор бромистоводородной кислоты.

5.4. Проведение испытаний

5.4.1. В стеклянный стакан наливают не менее 200 см3 испытываемого консервационного материала, в другой стакан - раствор бромистоводородной кислоты.

5.4.2. Пластинку погружают не более чем на 1 с в раствор бромистоводородной кислоты, затем извлекают из раствора и 12 раз в течение 1 мин погружают в испытуемое масло при комнатной температуре.

5.4.3. Пластинки подвешивают и выдерживают на воздухе при комнатной температуре в течение 4 ч, затем промывают органическими растворителями и осматривают.

5.5. Обработка результатов - по п. 1.5.

6. МЕТОД 6

Сущность метода заключается в выдерживании консервационных и рабоче-консервационных масел, нанесенных на стальные пластинки, находящиеся в контакте с медью, в условиях повышенных температуры и относительной влажности воздуха при непрерывной конденсации влаги в первой части цикла.

6.1. Отбор образцов - по п. 1.1.

(Измененная редакция, Изм. № 3).

6.2. Аппаратура, материалы, реактивы:

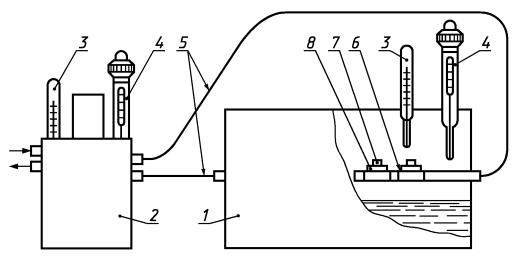

камера влажности или любой термостат обеспечивающие температуру нагрева (50 ± 1) °С и относительную влажность воздуха 95 % - 100 %;

ультратермостат любого типа, обеспечивающий температуру дистиллированной воды (30 ± 1) °С;

весы аналитические по ГОСТ 24104-2001;

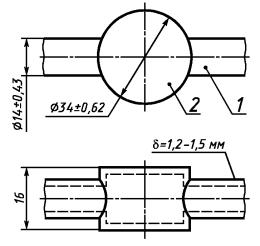

ячейки стеклянные (см. черт. 1 приложения 4), снабженные отводами для подключения к ультратермостату;

термометр ТЗК-3П по ГОСТ 9871-75;

термометр ТЛ-21-Б2 по ТУ 25-2021.003-88;

трубки резиновые с внутренним диаметром 6 - 8 мм;

пластинки металлические из стали 10 по ГОСТ 1050-88, с диаметром (22,00 ± 0,52) мм и толщиной (4,0 ± 0,3) мм. Пластины должны иметь в центре отверстия диаметром 3 мм и резьбой М3;

пластины из меди марок М0, M1 или М2 по ГОСТ 859-78, диаметром (7,00 ± 0,36) мм и толщиной (4,00 ± 0,30) мм;

бумага фильтровальная по ГОСТ 12026-76;

шкурка шлифовальная на тканевой или бумажной основе любого типа по ГОСТ 5009-82 или ГОСТ 6456-82;

вода дистиллированная рН = 5,4 - 6,6;

кислота соляная по ГОСТ 3118-77, 20 %-ный раствор;

ингибитор БА-6 или ПБ-5 по нормативно-технической документации;

растворители по п. 1.2.1.

(Измененная редакция, Изм. № 3, 4).

6.3. Подготовка к испытанию

6.3.1. Стальные пластинки обрабатывают шлифовальной шкуркой со всех сторон до шероховатости Ra от 1,25 до 0,65 мкм по ГОСТ 2789-73, затем промывают бензином, спиртом высушивают между листами фильтровальной бумаги и определяют массу с погрешностью не более 0,0002 г.

6.3.2. После взвешивания стальные пластины промывают бензином, спиртом, высушивают между листами фильтровальной бумаги, подвешивают на стеклянные крючки и погружают на 1 мин в испытуемое масло при температуре помещения, затем выдерживают на воздухе в течение 1 ч.

Медные пластинки консервационным материалом не покрывают.

6.3.3. Собирают прибор согласно принципиальной схеме (см. черт. 2 приложения 4).

6.3.4. Наружную часть стеклянных ячеек промывают бензином, спиртом и устанавливают в камеру влажности.

Отводные трубки стеклянной ячейки с помощью резиновых шлангов соединяют с ультратермостатом, заполненным дистиллированной водой для охлаждения стеклянной ячейки.

6.4. Проведение испытания

6.4.1. Подготовленные металлические пластинки (п. 6.3) помещают на горизонтальную поверхность стеклянной ячейки (черт. 2 приложения 4).

6.4.2. После установки металлических пластинок включают ультратермостат и камеру влажности.

6.4.3. Время начала испытаний отсчитывают с момента достижения температуры паровоздушного пространства в камере влажности (50 ± 1) °С, температуры воды в ультратермостате (30 ± 1) °С.

6.4.4. Испытания проводят циклами. Каждый цикл состоит из двух частей: 7 ч испытаний на заданном режиме и 17 ч при отключенных камере влажности и ульратермостате.

6.4.5. Продолжительность испытаний устанавливают в нормативно-технической документации на масло или в соответствии с целью испытаний.

6.4.6. По окончании испытаний пластинки извлекают и промывают в бензине. Продукты коррозии с поверхности стальных пластинок снимают ингибированной 20 %-ной соляной кислотой, погружая на 5 мин в раствор, при этом продукты коррозии с поверхности пластинок удаляют жесткой кистью или щеткой, затем промывают от кислоты под струей водопроводной воды, дистиллированной водой, спиртом, высушивают между листами фильтровальной бумаги и определяют массу с погрешностью не более 0,0002 г.

6.5. Обработка результатов

6.5.1. Оценку защитной способности масла проводят по изменению массы стальных пластинок по формуле п. 1.5.10.

6.5.2. За результат испытания принимают среднеарифметическое результатов двух параллельных определений.

6.6. Точность метода

6.6.1. Сходимость

Два результата определений, полученные последовательно одним исполнителем, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превышает значения, указанного в таблице.

(Измененная редакция, Изм. № 3).

6.6.2. Воспроизводимость

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95 %-ной доверительной вероятностью), если расхождение между ними не превыщает значения, приведенного в табл. 2.

г/м2

|

Сходимость |

Воспроизводимость |

|

|

До 2 включ. |

0,6 |

0,6 |

|

Св. 2 до 5 |

0,7 |

0,7 |

|

Св. 5 |

16 % от среднеарифметического |

|

(Измененная редакция, Изм. № 3, 4).

Выбор методов испытаний

|

Тип атмосферы по ГОСТ 15150-69 |

Методы испытаний по настоящему стандарту |

|

|

На открытой площадке, под навесом и в закрытом неотапливаемом помещении |

Условно-чистая |

1-й с периодической и постоянной конденсацией влаги, 5* и 6-й** |

|

Промышленная |

1-й с периодической и постоянной конденсацией влаги, 2, 5* и 6-й** |

|

|

Морская |

1-й с периодической и постоянной конденсацией влаги, 2, 3, 4, 5* и 6-й** |

|

|

В помещении с регулируемыми параметрами |

Условно-чистая, промышленная, морская |

1-й без конденсации влаги |

* Метод 5 применяют только при оценке защитной способности масел.

** Метод 6 применяют для испытания консервационных и рабоче-консервационных масел в условиях контакта разнородных металлов.

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 2, 3).

Рекомендуемое

СПОСОБЫ НАНЕСЕНИЯ ПЛАСТИЧНЫХ СМАЗОК НА ПОВЕРХНОСТЬ ПЛАСТИНОК

Пластичные смазки наносят на металлические пластинки тремя способами:

1. Нанесение смазки растиранием

1.1. Смазку наносят на одну сторону поверхности пластинки вручную с последующим растиранием пластинки о пластинку.

1.2. Толщину слоя смазки контролируют взвешиванием на аналитических весах с погрешностью не более ± 0,0002 г. Толщину (h) слоя смазки, мм, вычисляют по формуле:

![]()

где Р2 - масса пластинки со смазкой, г;

Р1 - масса чистой пластинки, г;

F - площадь поверхности пластинки, см2;

0,9 - средняя плотность смазки, г/см3.

Для смазок с существенно отличным (более чем на 0,2 г/см2) значением плотности в формулу подставляют истинное значение плотности.

1.3. Другую сторону пластинки и боковые поверхности защищают лакокрасочным покрытием или той же смазкой.

2. Нанесение смазки с применением ножевого устройства

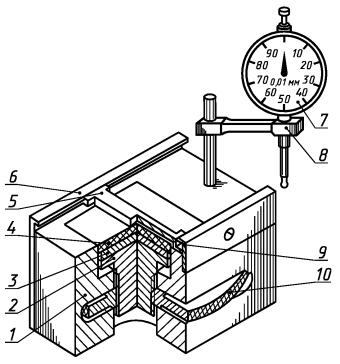

2.1. Для нанесения слоя смазки на металлическую пластинку применяют устройство (см. чертеж), которое состоит из корпуса 1, на рабочей поверхности которого имеется квадратный вырез размером [(50,0 ∙ 50,0) ± 0,2] мм, переходящий в цилиндрический; подвижной площадки 2, выполненной совместно с ходовым винтом, подающей гайки 10, приводящей в поступательное движение ходовой винт с площадкой; ножа 5, перемещающегося вдоль стола по направляющим 6, пластинчатых пружин 9, которые прижимают друг к другу притертые поверхности стола и ножа; индикатора 7, обеспечивающего измерения перемещений площадки и толщины слоя смазки 4 с погрешностью не более ± 0,002 мм; металлической пластинки 3, на которую наносится смазка; кронштейна 8 для закрепления индикатора.

2.2. Подготовка устройства

Шток индикатора выводят в крайнее верхнее положение. Центр иглы индикатора совмещают с центром подвижной площадки. Положение штока фиксируют защелкой, укрепленной на кронштейне. Затем вынимают нож, промывают его бензином, спиртобензольной смесью и протирают безворсовой хлопчатобумажной тканью. Подвижную площадку устройства выводят в крайнее нижнее положение. Стенки выреза и подвижную площадку протирают последовательно хлопчатобумажной тканью, смоченной бензином, спиртобензольной смесью и насухо хлопчатобумажной тканью; после этого площадку поднимают до уровня стола.

2.3. Нанесение смазки на металлическую пластинку

Металлическую пластинку, подготовленную по п. 1.3.1 настоящего стандарта, кладут на подвижную площадку. Вращая подающую гайку, опускают площадку с пластинкой так, чтобы ее поверхность была ниже поверхности стола устройства. Вставляют нож скосом от себя и подводят его под шток индикатора. Шток освобождают из защелки, опускают до касания верхней грани ножа и медленно поднимают подвижную площадку с пластинкой. Как только стрелка индикатора дрогнет, прекращают подъем площадки с пластинкой, поднимают шток индикатора и перемещают нож в крайнее от себя положение. Затем опускают шток индикатора до соприкосновения с пластинкой. Показание стрелки индикатора принимают за нулевое. После этого подвижную площадку медленно опускают. Пластинку прекращают опускать в тот момент, когда стрелка индикатора дойдет до деления, соответствующего требуемой толщине слоя смазки. После этого шток индикатора поднимают в крайнее верхнее положение. На пластинку наносят с некоторым избытком смазку, следя за тем, чтобы в ней не было пузырьков воздуха и посторонних включений. Избыток смазки срезают, перемещая нож устройства к себе и от себя до полного выравнивания поверхности смазки.

При образовании на поверхности смазки пустот и задиров повторно наносят смазку на места задиров, а пустоты прокалывают и заполняют смазкой, после чего срезают ножом излишек смазки.

После того, как смазка будет нанесена на пластинку, поднимают площадку и снимают пластинку.

(Измененная редакция, Изм. № 4).

2.4. Незащищенную поверхность пластинки и боковые грани защищают от коррозии по п. 1.3.

3. Нанесение смазки погружением

Способ применяют для нанесения углеводородных смазок.

Смазку нагревают до температуры на 20 - 25 °С выше температуры плавления, но не ниже 100 °С. Пластинки, подвешенные на крючки, погружают в расплавленную смазку и выдерживают не менее 5 мин.

Толщину слоя смазки регулируют изменением температуры нагрева смазки, времени выдержки пластинки в расплаве и скорости ее извлечения из расплава.

Контроль толщины слоя смазки производят по п. 1.2.

Справочное

МЕТОД ИСПЫТАНИЯ ПРИ ВОЗДЕЙСТВИИ СОЛЯНОГО ТУМАНА

1. Отбор образцов для испытаний, их подготовку, режим испытаний, контроль на водность, дисперсность, обработку результатов производят в соответствии с требованиями настоящего стандарта.

2. Аппаратура

Для проведения испытаний применяют камеру из органического стекла или иного коррозионно-стойкого материала. Размер камеры 510´500´760 мм.

Камера должна иметь в боковой стенке герметически закрывающуюся дверцу размером 200´320 мм, а в верхней стенке - два отверстия диаметром 6 - 7 мм для выхода воздуха.

На расстоянии 20 мм от дна камеры размещают подогреватель (спираль из нихромовой проволоки, заключенная в трубку из кварца или термостойкого стекла). Камера должна быть снабжена терморегулятором для автоматического регулирования нагрева.

В центре дна камеры устанавливают пульверизатор, к которому подводят сжатый воздух.

На расстоянии 80 - 100 мм от пульверизатора закрепляют экран-пластинку из органического стекла размером 200 - 250 мм для предотвращения попадания брызг раствора на пластинки с нанесенными консервационными материалами.

3. Подготовка к испытаниям

На дно камеры наливают соляной раствор до уровня 70 - 80 мм и поддерживают его постоянным путем периодического добавления; устанавливают заданную температуру и включают подачу сжатого воздуха. Расход воздуха устанавливают в пределах 12 - 15 дм3/мин.

Обязательное

АППАРАТУРА ДЛЯ МЕТОДА 6

Стеклянная ячейка

1 - отводная трубка; 2 - горизонтальная поверхность стеклянной ячейки

Принципиальная схема прибора для проведения испытаний

1 - камера влажности; 2 - ультратермостат; 3 - ртутные стеклянные лабораторные термометры; 4 - контактные термометры; 5 - резиновые шланги; 6 - стеклянная ячейка; 7 - медная пластинка; 8 - стальная пластинка

ПРИЛОЖЕНИЕ 4. (Введено дополнительно, Изм. № 3).

СОДЕРЖАНИЕ

|

Приложение 1. Выбор методов испытаний. 9 Приложение 2. Способы нанесения пластичных смазок на поверхность пластинок. 9 Приложение 3. Метод испытания при воздействии соляного тумана. 11 |