| Информационная система |  |

ГОСТ 28241-89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТИСКИ РУЧНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Технические условия Hand vices. Specifications |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на ручные тиски, предназначенные для мелких слесарных работ, изготовляемые для нужд народного хозяйства и экспорта.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Ручные тиски должны изготовляться трех типов:

1 - шарнирные;

2 - с коническим креплением;

3 - пружинные.

Тиски типа 1 должны изготовляться трех исполнений:

1 - без струбцины-наковальни;

2 - со съемной струбциной-наковальней;

3 - с несъемной струбциной-наковальней.

1.2. Основные размеры тисков типа 1 исполнения 1 должны соответствовать указанным на черт. 1 и в табл. 1, типа 1 исполнений 2 и 3 - на черт. 2 и в табл. 2, типа 2 - на черт. 3 и в табл. 3, типа 3 - на черт. 4 и в табл. 4.

Черт. 1 - 4 не определяют конструкцию.

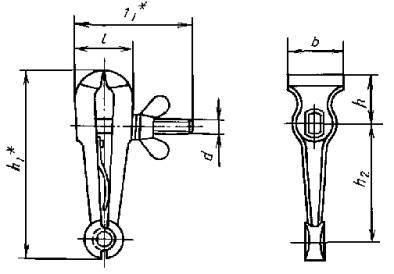

Тип 1

Исполнение 1

* Размеры для справок.

Таблица 1

мм

|

Применяемость |

b ± 0,5 |

Раскрытие губок, не менее |

l |

l1 |

h |

h1 |

h2 |

d |

|

|

7827-0031 |

|

36 |

28 |

36 |

70 |

27 |

100 |

60 |

M8 |

|

7827-0032 |

|

40 |

30 |

40 |

75 |

31 |

125 |

80 |

M10 |

|

7827-0033 |

|

45 |

40 |

45 |

90 |

40 |

150 |

95 |

|

|

7827-0035 |

|

50 |

50 |

50 |

105 |

44 |

170 |

110 |

M12 |

|

7827-0037 |

|

56 |

55 |

55 |

112 |

48 |

180 |

115 |

M16 |

Тип 1

Исполнение 2

Таблица 2

мм

|

Применяемость |

Исполнение |

b ± 0,5 |

l2 |

h3 |

h4 |

а |

а1 |

a2 |

|

|

7827-0061 |

|

2 |

45 |

160 |

166 |

35,0 |

48,5 |

25 |

27 |

|

7827-0062 |

|

3 |

148 |

27,0 |

40,0 |

16 |

20 |

||

|

7827-0063 |

|

2 |

50 |

176 |

170 |

38,5 |

51,5 |

- |

- |

|

7827-0064 |

|

3 |

|||||||

|

7827-0065 |

|

2 |

56 |

181 |

180 |

43,0 |

52,0 |

- |

- |

|

7827-0066 |

|

3 |

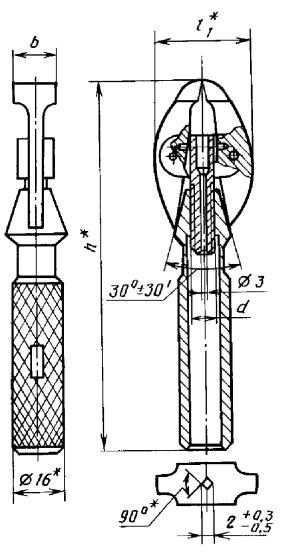

Тип 2

* Размеры для справок.

Примечание. Размеры Æ16 и h даны без учета толщины изоляционных и декоративных рукояток, лакокрасочных, резиновых, пластмассовых и других полимерных покрытий.

Таблица 3

мм

|

Применяемость |

b ± 0,5 |

Раскрытие губок, не менее |

l1 |

h |

d |

|

|

7827-0055 |

|

8 |

4 |

16 |

110 |

М6 |

|

7827-0041 |

|

16 |

7 |

34 |

125 |

М8 |

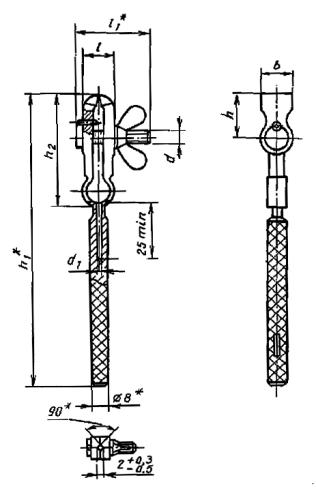

Тип 3

* Размеры для справок.

Таблица 4

мм

|

Применяемость |

b ± 0,5 |

Раскрытие губок, не менее |

l |

l1 |

h |

h1 |

h2 |

d |

d1 |

|

|

7827-0051 |

|

6 |

5,5 |

11 |

22 |

12 |

110 |

40 |

M4 |

2,5 |

|

7827-0052 |

|

10 |

6,5 |

13 |

25 |

16 |

125 |

46 |

M4 |

2,5 |

|

7827-0053 |

|

16 |

15 |

27 |

20 |

140 |

52 |

М5 |

3,0 |

|

|

7827-0054 |

|

20 |

7,0 |

15 |

27 |

22 |

140 |

64 |

М5 |

3,5 |

Пример условного обозначения ручных тисков типа 3, с шириной губок b = 16 мм, с покрытием Х9:

Тиски 7827-0053 Х9 ГОСТ 28241-89

1.3. Предельные отклонения размеров, указанных в табл. 1 - 4 кроме h и d: H16, h16, ![]()

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Ручные тиски должны изготовляться в соответствии с требованиями настоящего стандарта по технической документации, а для продажи через розничную торговую сеть - и по образцам, утвержденным в установленном порядке.

2.2. Корпус, наковальня тисков типа 1, губки и рукоятки тисков типа 2 должны быть изготовлены из стали 45 по ГОСТ 1050 или 45Л по ГОСТ 977; корпус тисков типа 3 - из стали 65Г по ГОСТ 14959.

Твердость губок, наковальни тисков типа 1 должна быть не менее 46,5HRCэ; губок тисков типов 2 и 3 и рукоятки тисков типа 2 на длине конуса - не менее 40HRCэ.

Примечания:

1. Допускается применять стали других марок с физико-механическими свойствами в термически обработанном состоянии не ниже чем в указанных марках стали.

2. Допускается изготовление рукоятки из полистирола по ГОСТ 20282, его сополимеров, из полиакрилатов или из других материалов по технической документации, утвержденной в установленном порядке.

2.3. Губки тисков типов 1 и 2 должны легко без заеданий раскрываться.

2.4. Допуск прямолинейности верхних кромок рабочих поверхностей губок по линиям, проходящим через вершины зубьев рифлений - 0,1 мм.

Допуск параллельности верхних кромок рабочих поверхностей губок тисков на длине рабочего хода: 1 мм - 0,1 мм, 2/3 величины раскрытия губок - 0,2 мм.

2.5. Относительное смещение верхних кромок рабочих поверхностей губок при закрытых тисках не должно быть более 0,2 мм.

2.6. Пружины тисков типов 1 и 2 и корпус тисков типа 3 должны обеспечивать раскрытие губок на величину, указанную в таблицах.

2.7. На рабочей поверхности губок тисков должны быть нанесены рифления по ГОСТ 21474 с шагом 1 ... 1,6 мм для тисков типа 1 и 0,8 ... 1 мм для тисков типов 2 и 3.

Допускается по согласованию с потребителем губки тисков типов 2 и 3 изготовлять без рифлений.

2.8. Резьба в деталях тисков должна быть выполнена по ГОСТ 24705. Допуски на резьбу - 8h и 7Н по ГОСТ 16093.

2.9. Детали тисков должны иметь одно из защитно-декоративных покрытий, указанных в табл. 5.

Таблица 5

|

Защитно-декоративные покрытия |

Обозначение по ГОСТ 9.306 (по ГОСТ 9.032) |

|

|

|

1 |

Хромовое с толщиной 9 мкм |

Х9 |

|

|

Окисное с промасливанием |

Хим. Окс. прм |

|

|

|

Окисное |

|

|

|

|

2 - 4 |

Цинковое толщиной 15 мкм, хроматированное |

Ц15 хр. |

|

|

Фосфатное с последующей окраской наружных поверхностей тисков (кроме резьб) нитроглифталевой эмалью НЦ-132 или пентафталевой эмалью ПФ-115 разных цветов по IV классу с покрытием осветленных головок губок лаков |

|

||

|

5 - 8 |

Хромовое толщиной 1 мкм с подслоем никеля, нанесенного электролитическим способом, толщиной 14 мкм и никеля, нанесенного тем же способом толщиной 7 мкм |

Н14. Н7., X1. |

|

|

Кадмиевое толщиной 21 мкм, хроматированное |

Кд.21.хр. |

|

Примечания:

1. Допускается по согласованию с потребителем применять другие металлические и неметаллические покрытия по ГОСТ 9.303, ГОСТ 9.306 и ГОСТ 9.032 по защитно-декоративным свойствам, не уступающие указанным в табл. 5.

2. Для деталей, имеющих резьбу, защитно-декоративное покрытие - по ГОСТ 9.303.

3. Допускается по согласованию с потребителем осветлять поверхности деталей с последующим нанесением на них лака или временной противокоррозионной защиты по ГОСТ 18088.

2.10. Рабочая плоскость струбцины-наковальни должна быть параллельна опорной плоскости прижимной части корпуса и перпендикулярна оси прижимного болта. Допуск параллельности - 0,75 мм.

2.11. Шероховатость наружных поверхностей губок тисков типов 1 - 3, рабочих поверхностей губок тисков типов 2 и 3, выполненных без рифлений, а также рабочей плоскости наковальни должна быть не более Ra 3,2 мкм; конуса рукоятки и сопрягаемых с ним поверхностей губок тисков типа 2 - не более Ra 1,6 мкм, остальных поверхностей деталей тисков типа 1 - не более Ra 6,3 мкм, типов 2 и 3 - не более Ra 3,2 мкм по ГОСТ 2789.

Шероховатость наружных поверхностей под покрытие эмалью допускается не более предыдущего значения в ряду шероховатости.

2.12. Технические требования к качеству покрытий тисков - по ГОСТ 9.301 и ГОСТ 9.032.

2.13. Тиски типа 1 должны выдерживать испытательные крутящие моменты, указанные в табл. 6, а тиски типа 2 должны выдерживать испытательный крутящий момент, равный 7,0 Н м (0,7 кгс м).

Таблица 6

|

Испытательный крутящий момент Н · м (кгс · м) |

|

|

36; 40 |

14,7 (1,5) |

|

45 |

24,5 (2,5) |

|

50; 56 |

29,4 (3,0) |

2.14. На тисках должна быть четко нанесена маркировка, содержащая:

а) товарный знак предприятия-изготовителя;

б) обозначение тисков.

Допускается цену и обозначение тисков, предназначенных для продажи через розничную торговую сеть, проставлять на индивидуальной упаковке.

2.15. Упаковка тисков и остальные требования к маркировке - по ГОСТ 18088.

3. ПРИЕМКА

Приемка тисков - по ГОСТ 26810.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль размеров, шага насечки и измерение допусков параллельности и перпендикулярности рабочей плоскости наковальни должны проводиться универсальными измерительными средствами или специальными шаблонами.

4.2. Контроль твердости закаленных частей деталей тисков должен проводиться по ГОСТ 9013.

4.3. Отсутствие заеданий и легкость хода губок тисков относительно шарнира проверяют вручную.

4.4. Проверка тисков на соответствие требованиям п. 2.4 должна производиться в следующем порядке:

Контроль прямолинейности верхних кромок рабочих поверхностей осуществляется с помощью поверочной лекальной линейки и щупа. При контроле щуп толщиной 0,1 мм не должен проходить в просвет между рабочей поверхностью линейки и контролируемой кромкой.

Отклонение от параллельности верхних кромок рабочих поверхностей на длине рабочего хода определяют как разность расстояний между кромками, измеренными в крайних сечениях губок при последовательном зажиме двух вставок разной толщины, закаленных до 49... 53 HRCэ.

Толщина вставок должна быть равна 1 мм или 2/3 от максимальной величины раскрытия губок. Ширина вставок не должна быть больше 1/6 ширины губок.

Допуск параллельности граней вставок 0,01 мм.

Допуск параллельности верхних кромок губок измеряется с помощью штангенциркуля или щупа в крайних точках тисков.

4.5. Относительное смещение верхних кромок губок проверяют при закрытых тисках универсальными измерительными средствами или специальным шаблоном.

4.6. Резьба и допуски на резьбу должны проверяться микрометром со вставками для измерения метрических и дюймовых резьб по ГОСТ 4380 или резьбовыми калибрами.

4.7. Шероховатость поверхностей ручных тисков проверяют сравнением с образцами шероховатости поверхностей по ГОСТ 9378 или с образцовыми инструментами, имеющими параметры шероховатости не более установленных в п. 2.11.

4.8. Качество гальванических покрытий проверяют по ГОСТ 9.302, лакокрасочных - по ГОСТ 22133, ГОСТ 9.032.

4.9. Пружины тисков типов 1 и 2 проверяют многократным сжатием губок до их касания (не менее 20 раз), после этого пружины не должны иметь остаточной деформации.

4.10. Испытания тисков на прочность проводят путем зажима стального бруска, имеющего размеры, равные ширине губок и 2/3 максимальной величины раскрытия губок соответствующего типоразмера тисков, при трехкратном приложении к тискам крутящих моментов, указанных в п. 2.13.

После испытаний тиски не должны иметь остаточных деформаций и должны быть пригодны для дальнейшей работы.

4.11. Рабочие элементы струбцины-наковальни должны испытываться на прочность сгибанием на ней под углом 90° полосы из стали марки 20 по ГОСТ 1050 размером 2 × 30 мм, расположенной на плоской части наковальни, и загибанием ее на конусной части наковальни по максимальному радиусу конуса.

Испытания должны проводиться молотком массой 200 г. После испытаний не должно быть вмятин, выкрошенных мест на поверхностях наковальни и конусов, а также повреждений прижимного болта, шайбы и других дефектов струбцины-наковальни. Качание тисков в струбцине-наковальне не допускается.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение тисков - по ГОСТ 18088.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие тисков требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

6.2. Гарантийный срок эксплуатации тисков - 9 мес со дня продажи через розничную торговую сеть, а для внерыночного потребления - со дня получения потребителем.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.08.89 № 2618

3. ВЗАМЕН ГОСТ 7226-72 и ГОСТ 17430-72

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта |

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

|

|

|

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ. Июль 2006 г.

СОДЕРЖАНИЕ