| Информационная система |  |

ГОСТ 26366-84

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА СТАЛЬНАЯ

ЛАТУНИРОВАННАЯ ДЛЯ БОРТОВЫХ

КОЛЕЦ ШИН

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРОВОЛОКА СТАЛЬНАЯ

ЛАТУНИРОВАННАЯ Технические условия Brass-plated

steel wire for bead rings of tyres. |

ГОСТ |

Дата введения 01.07.85

Настоящий стандарт распространяется на стальную углеродистую холоднотянутую латунированную проволоку, предназначенную для изготовления бортовых колец шин.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1a. Проволоку изготовляют типов 1Л и 1ЛА.

(Введен дополнительно, Изм. № 1).

1.1. Проволоку изготовляют диаметром 1,0 мм.

1.2. Предельные отклонения по диаметру проволоки должны быть не более ±0,03 мм.

По требованию потребителя проволоку изготовляют с предельными отклонениями по диаметру ±0,02 мм.

(Измененная редакция, Изм. № 1).

1.3. Овальность проволоки не должна превышать половины поля допуска на диаметр.

Примеры условных обозначений:

Проволока латунированная, диаметром 1,0 мм, типа 1Л:

Проволока 1Л ГОСТ 26366-84

То же, типа 1ЛА:

Проволока 1ЛА ГОСТ 26366-84.

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Проволока должна изготовляться из катанки углеродистых марок стали по нормативно-технической документации. Допускается изготовление проволоки из стали по ГОСТ 14959 и ГОСТ 1050.

2.3. Латунное покрытие должно быть без пропусков. На поверхности проволоки не допускаются следы коррозии.

Допускаются следы волочения, а в местах сварки нарушение латунного покрытия на участке не более 10 мм.

(Измененная редакция, Изм. № 1).

2.4. Механические свойства проволоки и прочность связи с резиной (адгезия) должны соответствовать указанным в табл. 1. Временное сопротивление разрыву в месте сварки должно быть не менее 50 % от минимального, указанного в табл. 1.

|

Временное сопротивление разрыву, Н/мм2 (кгс/мм2) |

Относительное удлинение, % |

Число скручиваний |

Число перегибов |

Прочность связи с резиной (адгезия), Н (кгс) |

||

|

метод |

||||||

|

Н |

BISFA |

|||||

|

не менее |

||||||

|

1ЛА |

1770 - 2060 (180 - 210) |

4,0 - 6,5 |

27 |

10 |

206 (21) |

245 (25) |

|

1Л |

1770 - 2110 (180 - 215) |

3,5 - 6,5 |

25 |

10 |

180 (18) |

220 (22) |

Примечание. По согласованию изготовителя с потребителем допускается изготовление проволоки типа 1Л с нормами по числу скручиваний не менее 22.

2.5. Проволока должна быть равновесной. Проволока типов 1ЛА, 1Л считается равновесной, если отрезок проволоки длиной 3 м, лежащий в одной плоскости без волнистых синусоидальных образований, имеет стрелу прогиба не более 400 мм.

По согласованию изготовителя с потребителем проволока типа 1Л до 01.01.98 считается равновесной, если отрезок проволоки длиной 3 м, лежащей в одной плоскости, без волнистых синусоидальных образований, имеет стрелу прогиба более 400 мм или образует кольцо диаметром не менее 800 мм «без восьмерок».

(Измененная редакция, Изм. № 2).

2.6. Проволока наматывается на металлические катушки, изготовленные по нормативно-технической документации. По согласованию изготовителя с потребителем проволоку изготовляют в мотках. Масса проволоки на катушке (мотке) должна быть 370 - 500 кг.

2.7. Проволока типа 1ЛА, намотанная на катушки или мотки, должна состоять из одного отрезка.

Для проволоки типа 1Л на катушке (мотке) допускается не более двух отрезков.

2.8. В катушке (мотке) на проволоке допускается не более пяти сварных соединений. Качество шва обеспечивается технологией изготовления. Предельные отклонения по диаметру в месте сварки должны быть в соответствии с требованиями, изложенными в п. 1.2.

2.5 - 2.8. (Измененная редакция, Изм. № 1).

2.9. Намотка проволоки на катушку (в моток) должна проводиться без перепутывания витков и обеспечивать свободное сматывание проволоки с катушки (мотка).

2.10. Массовая доля меди в латунном покрытии и масса латунного покрытия приведены в приложении 1.

2.9, 2.10. (Введены дополнительно, Изм. № 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партией считается количество катушек, сопровождаемое одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

номер партии (номер документа о качестве);

условное обозначение проволоки;

массу проволоки (брутто, нетто);

количество катушек;

дату отгрузки;

результаты проведенных испытаний;

штамп отдела технического контроля.

(Измененная редакция, Изм. № 1).

3.2. Для проверки качества проволоки от партии отбирают:

для проверки внешнего вида и диаметра - все катушки;

для проверки временного сопротивления разрыву, относительного удлинения, числа скручиваний, числа перегибов, прочности связи с резиной (адгезии) и равновесности - 10 % катушек, но не менее 5 катушек от партии.

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания по этому показателю на удвоенном количестве катушек (мотков), не проходивших испытаний. Результаты повторных испытаний распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для испытания на временное сопротивление разрыву, удлинение, скручивание, перегибы, прочность связи с резиной (адгезию) отбирают один образец проволоки от каждой проверяемой катушки.

4.2. Осмотр поверхности проволоки проводят визуально без применения увеличительных приборов.

Длину участка нарушения латунного покрытия в месте сварки изготовитель не контролирует, а гарантирует технологией изготовления.

(Измененная редакция, Изм. № 1).

4.3. Диаметр проволоки измеряют микрометром по ГОСТ 6507 в двух взаимно перпендикулярных направлениях одного сечения не менее чем в трех местах.

4.4. Испытание проволоки на временное сопротивление разрыву и удлинение проводят при рабочей длине образца 100 мм по ГОСТ 10446.

Испытания сварного шва на предприятии-изготовителе не проводят.

4.5. Испытание проволоки на скручивание проводят по ГОСТ 1545.

4.6. Испытание проволоки на перегибы проводят по ГОСТ 1579.

4.7 Испытание проволоки на прочность связи с резиной проводят по Н-методу и методу BISFA. При разногласиях применяют Н-метод.

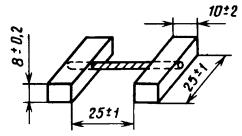

Прочность связи с резиной (адгезия) проверяют выдергиванием проволоки из резинового блока (Н-метод) на разрывной машине со шкалой нагрузок до 980 Н (100 кгс) и скоростью движения нижнего зажима 100 мм/мин. Образцы для испытаний, имеющие вид двух резиновых полосок, соединенных проволокой (черт. 1), изготовляют следующим образом:

каландровые

листы толщиной (3,5![]() ) мм и (5,5

) мм и (5,5![]() ) мм из сырой резиновой смеси 2э-1155, изготовляемой по

нормативно-технической документации, разрезают на полоски шириной 9 - 10 мм;

) мм из сырой резиновой смеси 2э-1155, изготовляемой по

нормативно-технической документации, разрезают на полоски шириной 9 - 10 мм;

полоски

толщиной 3,5 мм укладывают в разогретую форму (черт. 2), поперек них помещают образцы

проволоки, на которые укладывают полоски резины толщиной 5,5 мм. Допускается

применение резины толщиной 4,5![]() мм;

мм;

форму закрывают крышкой, устанавливают между плитами пресса и выдерживают при температуре (142 ± 4) °С в течение 45 мин под нагрузкой не менее 245 Н/см2 (25 кгс/см2).

Образец для испытания (по Н-методу)

Элемент пресс-формы для вулканизации образцов (по Н-методу)

Схема и размеры держателя для испытания образца (по Н-методу)

Подготовку резинометаллических образцов и испытания проводят не ранее чем через сутки после вулканизации.

Для закрепления образцов на разрывной машине применяют специальные зажимы (черт. 3).

Показателем прочности связи проволоки с резиной (адгезия) для каждой отобранной катушки (мотка) является величина, равная среднему арифметическому результату испытаний четырех отрезков проволоки испытуемого образца.

Прочность связи с резиной по методу BISFA проверяют на образцах, завулканизированных в резиновый блок сечением 12,5×12,5 мм с использованием резиновой смеси типа 2Э-1155.

Готовят

16 образцов проволоки длиной не менее 50 см. Отрезают две резиновые полоски

толщиной (7,0![]() ) мм, длиной по размерам пресс-формы. Укладывают одну полоску

смеси в пресс-форму (черт. 4), в гнезда - образцы проволоки, сверху - вторую

полоску резиновой смеси и закрывают крышкой.

) мм, длиной по размерам пресс-формы. Укладывают одну полоску

смеси в пресс-форму (черт. 4), в гнезда - образцы проволоки, сверху - вторую

полоску резиновой смеси и закрывают крышкой.

Элемент пресс-формы для вулканизации образцов

(по методу BISFA)

Допускается применение резины других толщин, обеспечивающих получение стандартного резинового блока со следующими размерами:

толщина 12,5 мм;

высота 12,5 мм;

расстояние между нитями 12,5 мм.

Размеры образцов определяют размерами пресс-формы и после вулканизации не контролируют.

Режим вулканизации: температура (142 ± 4) °С, давление - не менее 2,5 Н/мм2 (0,25 кгс/мм2), время - 45 мин.

Испытание образцов проводят через сутки после вулканизации. Время выдержки может быть сокращено до 16 ч. Испытания проводят путем выдергивания проволоки из резинового блока на разрывной машине (точность измерения 0,5 %) по шкале нагрузок, не превышающей пятикратного значения величины адгезии, приведенной в табл. 1, со скоростью нагружения активного захвата (100 ± 10) мм/мин. Крепление образцов должно обеспечивать соосность прилагаемой нагрузки и образца. Для закрепления образцов на разрывной машине применяют специальные держатели (черт. 5).

За результат испытания прочности связи с резиной принимают среднее арифметическое значение четырех измерений от каждой проверяемой катушки (мотка).

4.8. При определении равновесности отрезок проволоки длиной 3 м свободно укладывают на плоскость и измеряют стрелу прогиба отрезка проволоки или диаметр образующегося кольца металлической линейкой по ГОСТ 427, рулеткой по ГОСТ 7502 или другим мерительным инструментом.

(Измененная редакция, Изм. № 1).

4.9. Методика измерения массовой доли меди в латунном покрытии и массы латунного покрытия на проволоке приведена в приложении 2.

(Введен дополнительно, Изм. № 1).

Схема и размеры держателя для испытания образца (по методу BISFA)

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Наружный конец каждого отрезка проволоки должен быть закреплен на щеке катушки и легко находим. Щека катушки должна выступать над наружным слоем намотанной проволоки не менее чем на 20 мм.

(Измененная редакция, Изм. № 1).

5.1а. Каждый моток проволоки должен быть прочно перевязан проволокой по ГОСТ 3282 или упаковочной лентой по ГОСТ 3560, или проволокой или лентой по другой нормативно-технической документации не менее чем в четырех местах, обеспечивающих сохранность формы мотка.

Концы проволоки в мотке должны быть аккуратно уложены и легко находимы.

5.1б. Каждый моток проволоки укладывается на картонный диск с последующей упаковкой в термоусадочный полиэтилен по ГОСТ 25951.

Для поглощения влаги во внутрь мотка вкладывается селикагель по ГОСТ 3956 из расчета 1 кг/м3, упакованный в мешочки из ткани по ГОСТ 29298 или других аналогичных тканей.

С наружной стороны мотка накладывается картонная полоса с последующим фиксированием проволокой по ГОСТ 3282 или упаковочной лентой по ГОСТ 3560, или другой проволокой или лентой по нормативно-технической документации.

Картонный диск и картонная полоса из картона по ГОСТ 7376. Допускается применять другие виды упаковочных материалов, изготовленных по нормативно-технической документации, не ухудшающих качество упаковки.

5.1a, 5.1б. (Введены дополнительно, Изм. № 1).

5.2. Проволока на катушках должна быть обернута парафинированной бумагой по ГОСТ 9569, затем полиэтиленовой пленкой по ГОСТ 10354 или другой полимерной пленкой, изготовленной по нормативно-технической документации.

Допускается взамен парафинированной бумаги по ГОСТ 9569 применять двухслойную упаковочную бумагу по ГОСТ 8828 или другую бумагу, изготовленную по нормативно-технической документации и обеспечивающую защиту от коррозии.

Допускаются другие виды упаковки, обеспечивающие сохранность проволоки от коррозии.

Упаковку закрепляют проволокой с шагом, обеспечивающим сохранность упаковки.

Формирование мотков в транспортные пакеты проводится по ГОСТ 24597 и ГОСТ 21650.

(Измененная редакция, Изм. № 2).

5.3. На щеке каждой катушки (мотке) должен быть прочно прикреплен ярлык, на котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

номер партии;

дату изготовления проволоки;

массу (брутто, нетто) проволоки.

5.4. Транспортная маркировка - по ГОСТ 14192.

5.5. Проволоку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Транспортирование проволоки по железной дороге проводят повагонными или мелкими отправками.

Допускается перевозка проволоки в контейнерах по ГОСТ 18477.

Размещение и крепление груза в транспортных средствах должно соответствовать техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения СССР.

(Измененная редакция, Изм. № 1).

5.6. Хранение проволоки - по условиям 2 ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие стальной латунированной проволоки для бортовых колец шин требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

Гарантийный срок хранения в упаковке изготовителя - 4 мес со дня изготовления проволоки.

ПРИЛОЖЕНИЕ 1

Справочное

Массовая доля меди в латунном покрытии (67 ± 6) %.

Масса латунного покрытия - 0,8 - 1,7 г/кг для проволоки типа 1ЛА и 0,8 - 2,5 г/кг для проволоки типа 1Л.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОДИКА

определения массовой доли меди в латунном покрытии на проволоке для бортовых

колец шин

Настоящая методика устанавливает фотометрический метод измерения массовой доли меди в диапазоне от 60 до 75 % в латунном покрытии на стальной проволоке.

Метод основан на образовании окрашенного в синий цвет комплексного соединения меди с аммиаком (λmax = 675 Нм). Латунное покрытие растворяется с поверхности проволоки разбавленным раствором аммиака в присутствии окислителей. Интенсивность окраски медно-аммиачного комплекса измеряется на фотоэлектроколориметре.

1. Средства измерений, реактивы, растворы

Фотоэлектроколориметр или спектрофотометр любой марки со всеми принадлежностями.

Весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности, с наибольшим пределом взвешивания до 200 г или любые другие весы, отвечающие указанным требованиям по своим метрологическим характеристикам.

Шкаф сушильный с температурой нагрева 100 °С.

Посуда лабораторная измерительная стеклянная (пипетки, бюретки, мерные колбы, мензурки и др.) по ГОСТ 1770, по НТД, или проверена по ГОСТ 8.234.

Вода дистиллированная по ГОСТ 6709.

Кислота серная по ГОСТ 4204, разбавленная 1:1.

Кислота азотная по ГОСТ 4461 или ГОСТ 11125, разбавленная 1:1.

Аммоний надсернокислый по ГОСТ 20478.

Аммиак водный по ГОСТ 3760 и разбавленный 1:1.

Государственный стандартный образец (ГСО) меди, латуни.

Медь металлическая особой чистоты по ГОСТ 546.

Спирт этиловый ректификованный технический по ГОСТ 18300.

Бензин - растворитель для лакокрасочной промышленности (уайт-спирит) по ГОСТ 3134.

Четыреххлористый углерод по ГОСТ 20288.

Обтирочный материал типа ситец.

Бумага фильтровальная по ГОСТ 12026.

2. Общие требования к обеспечению точности результатов анализа

2.1. Все реактивы должны иметь квалификацию не ниже «ч.д.а.».

2.2. Градуировочный график строят не реже одного раза в смену не менее чем по пяти точкам, равномерно распределяя их по диапазону определяемых концентраций.

2.3. Массовую долю меди определяют в двух параллельных измерениях. Среднее арифметическое значение двух измерений принимают за результат анализа.

2.4. Погрешность результата измерений D при доверительной вероятности 0,95 не превышает предела D, указанного в табл. 2.

2.5. Расхождение результатов двух параллельных измерений не должно превышать значения d2, указанного в табл. 2, при доверительной вероятности 0,95. Если это расхождение превышает допустимое, то проводят два повторных параллельных измерения; если при повторных измерениях расхождение превысит допускаемую величину, то результат анализа признают неверным, измерения прекращают до выявления и устранения причин, вызвавших повышенное рассеивание результатов.

2.6. Расхождение двух средних результатов анализа, выполненных в разных условиях, не должно превышать значения dк, указанного в табл. 2, при доверительной вероятности 0,95.

2.7. Все результаты, отличающиеся от нормируемой границы меньше чем на величину e, указанную в табл. 2, подлежат повторному определению с установлением массовой доли компонента в пробе, как общего среднего значения первичного и повторного результатов анализа.

2.8. Контроль погрешности среднего результата анализа осуществляется ежедневно по стандартному раствору (СР) меди, приготовленного из ГСО меди или латуни.

Средний результат анализа СР не должен отличаться от аттестованного значения больше чем на величину δ, указанную в табл. 2.

2.9. Числовое значение результата анализа должно оканчиваться цифрой того же разряда, что и соответствующее значение погрешности D.

3. Подготовка к выполнению измерений

3.1. Приготовление испытательного раствора: 10 г надсернокислого аммония растворяют в 500 см3 дистиллированной воды, добавляют 75 см3 концентрированного аммиака и разбавляют водой до объема 1000 см3.

3.2. Приготовление стандартного раствора сернокислой меди: 1 г металлической меди (ГСО) растворяют при нагревании в 25 - 30 см3 азотной кислоты, разбавленной 1:1, прибавляют 25 см3 серной кислоты, разбавленной 1:1 и выпаривают раствор до появления паров серной кислоты. После охлаждения соли растворяют в воде, переводят раствор в мерную колбу вместимостью 1 дм3, доливают до метки водой и перемешивают.

1 см3 раствора содержит 0,001 г меди.

3.3. Построение градуировочного графика

В пять мерных колб вместимостью 100 см3 отмеряют стандартный раствор меди в объеме 4, 6, 8, 10, 12 см3, что соответствует 0,004; 0,006; 0,008; 0,010; 0,012 г меди. Шестая колба служит для проведения контрольного опыта. Во все шесть колб приливают точно по 30 см3 испытательного раствора, 10 см3 аммиака, разбавленного 1:1, доводят водой до метки, перемешивают.

Оптическую плотность раствора измеряют на фотоколориметре в области длин волн 630 - 670 Нм в кювете с толщиной поглощающего свет слоя 50 мм с красным светофильтром. Раствором сравнения служит вода. По найденным значениям оптической плотности и соответствующим им значениям массы меди строят градуировочный график.

3.4. Отбор и подготовка проб

От мотка проволоки отбирают последовательно один за другим два отрезка около 2 - 2,2 м каждый. Отобранные отрезки проволоки обезжиривают, разрезают или накусывают на небольшие куски или закручивают в спирали.

4. Выполнение измерений

Взвешивают на аналитических весах не менее 10 г проволок с тем расчетом, чтобы масса снятой латуни составляла 0,0080 - 0,0160 г для каждого параллельного измерения. Образец опускают в стакан, цилиндр или пробирку, наливают 30 см3 испытательного раствора, чтобы проволока была полностью покрыта, и выдерживают до растворения латуни. Раствор количественно переносят в мерную колбу вместимостью 100 см3, образец и посуду трижды обмывают водой и промывные воды присоединяют к основному раствору.

Образцы проволоки ополаскивают спиртом или другим растворителем, осушают фильтровальной бумагой и высушивают в сушильном шкафу при (100 ± 5) °С в течение 10 мин и снова взвешивают.

Разность массы между первым и вторым взвешиваниями составляет навеску латуни, взятой для анализа.

В мерную колбу с раствором медно-аммиачного комплекса после снятия латунного покрытия приливают 10 см3 аммиака, разбавленного 1:1, доводят водой до метки, перемешивают. Оптическую плотность измеряют на фотоколориметре в области длин волн 630 - 670 Нм с красным светофильтром в кювете с рабочей длиной 50 мм. В качестве раствора сравнения применяют воду.

Массу меди находят по градуировочному графику.

5. Обработка результатов

5.1. Массовую долю меди (X), %, вычисляют по формуле

![]()

где т1 - масса анализируемой пробы до снятия покрытия, г;

т2 - масса анализируемой пробы после снятия покрытия, г;

т3 - масса меди в анализируемой пробе, найденная по градуировочному графику, г.

5.2. Массу латунного покрытия проволоки (Y), г/кг, вычисляют по формуле

![]()

6. Нормы точности и нормативы контроля точности измерений, проценты абсолютные

|

D |

Допускаемое расхождение |

e |

d |

||

|

dк |

d2 |

||||

|

60 - 75 |

2,6 |

3,2 |

2,7 |

1,9 |

1,7 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

К.Г. Залялютдинов, Б.Д. Егоров, Н.А. Галкина, М.Ш. Райз, Р.Т. Вахитова, Л.Н. Белова, Т.Н. Макарушина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.12.84 № 4636

Изменение № 2 принято Межгосударственным Советом по стандартизации, метрологии и сертификации 15.04.94 (отчет Технического секретариата № 2)

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, приложения |

|

|

Приложение 2 |

|

|

ГОСТ 546-88 |

Приложение 2 |

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

ГОСТ 7502-89 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

|

Приложение 2 |

|

5. Ограничение срока действия снято по протоколу № 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (июнь 1999 г.) с Изменениями № 1, 2, утвержденными в сентябре 1989 г., апреле 1996 г. (ИУС 1-90, 7-96)

СОДЕРЖАНИЕ