| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

МАСЛЯНЫХ ВЫКЛЮЧАТЕЛЕЙ

ВТ-35-630-10VI

И ВТД-35-630-10VI

МОСКВА 1986

Проект составлен Кишиневским отделом ЦКБ Главэнергоремонта

Авторы - инженеры Ю.А. АГАПОВ, С.А. ФРИДМАН, Н.И. ШАРОВ

СОГЛАСОВАНО: УТВЕРЖДАЮ:

Главный инженер Главный инженер

Нальчикского завода Главэнергоремонта

высоковольтной аппаратуры В.И. КУРКОВИЧ

А.И. АНФЕНОГЕНОВ 7 марта 1978 г.

3 января 1977 г.

1. ВВЕДЕНИЕ

1.1. Руководство по капитальному ремонту выключателей ВТ-35-630-10VI и ВТД-35-630-10VI* является техническим документом, соблюдение требований которого обязательно для персонала, выполняющего ремонт выключателей ВТ-35-630-10VI и ВТД-35-630-10VI с электромагнитным приводом ШПЭ-11 или пружинным приводом ПП-67.

* В дальнейшем для краткости Руководство.

1.2. При разработке Руководства использована конструкторская документация завода-изготовителя (Нальчикский завод высоковольтной аппаратуры).

1.3. Руководство предусматривает полный объем капитального ремонта. Сокращение объема работ допускается с разрешения лиц, ответственных за эксплуатацию и ремонт выключателей и привода.

1.4. Работы по проверке и наладке релейной защиты, высоковольтные испытания производит персонал специализированных служб согласно действующих инструкций и в объем данного Руководства не включены.

1.5. Руководство предусматривает технические требования на дефектацию и ремонт поврежденных и изношенных деталей, а также замену деталей запасными, ремонт которых нецелесообразен или удлиняет срок простоя выключателя в ремонте.

1.6. В Руководстве значения измеряемых усилий даны в Ньютонах (1 кгс = 9,8 Н или округленно 1 кгс = 10 Н).

1.7. Техническая характеристика выключателей ВТ-35-630-10VI и ВТД-35-630-10VI:

Номинальное напряжение......................... 35 кВ

Наибольшее рабочее напряжение............. 40,5 кВ

Номинальный ток....................................... 630 (800) А

Номинальный ток отключения................. 10 (12,5) кА

Мощность отключения.............................. 700 МВ · А

Предельный сквозной ток КЗ:

эффективное значение периодической составляющей...... 10 кА

амплитудное значение........................................................... 26 кА

предельный ток термической устойчивости....................... 10 кА

Собственное время отключения, не более............................... 0,06 с

Время отключения (до погасания дуги), не более................... 0,09 с

Номинальный ток включения:

эффективное значение периодической составляющей...... 10 кА

амплитудный........................................................................... 26 кА

Собственное время включения.................................................. 0,34 с

Бестоковая пауза (минимальная) при АПВ.............................. 0,5 с

Время протекания тока термической устойчивости............... 4 с

Масса выключателя с приводом (без масла):

с вводами категории А........................................................... 875 кг

с вводами категории Б............................................................ 955 кг

Масса масла на три полюса....................................................... 300 кг

Примечание. Данные, приведенные в скобках, - для новой модификации выключателя.

1.8. Техническая характеристика привода ПЭ-11:

Номинальное напряжение электромагнитного привода:

включающего электромагнита.............................................. 110/220 В

отключающего электромагнита............................................ 110/220 В

Пределы оперативной работы привода по напряжению на зажимах обмоток, % номинального напряжения электромагнита:

включающего........................................................................... 85 - 110

отключающего......................................................................... 65 - 120

Установившийся ток обмоток электромагнитов:

включающего.......................................................................... 116/58 А

отключающего........................................................................ 2,5/1,25 А

Установившийся ток включающей обмотки контактора КМВ-521:

при 110 В................................................................................. 2 А

при 220 В................................................................................. 1 А

Угол поворота вала..................................................................... 90 ± 2 град.

Масса привода............................................................................. 55 кг

1.9. При проведении капитального ремонта помимо настоящего Руководства необходимо использовать технические описания и инструкции по эксплуатации завода-изготовителя, «Нормы испытания электрооборудования» (М., Атомиздат, 1978), а также учитывать требования циркуляров, решений и других директивных материалов Минэнерго СССР.

2. ОРГАНИЗАЦИЯ РЕМОНТА

2.1. Подготовка к капитальному ремонту проводится по конкретному объему работ, предусмотренному к выполнению на данном выключателе.

Уточнение объема работ производится на основе анализа эксплуатационных документов, осмотра и опробования выключателя перед ремонтом.

2.2. В период подготовки к ремонту производится обязательное оснащение предстоящего ремонта в соответствии с перечнем применяемых инструментов (приложение 1); перечнем применяемых приборов (приложение 2); нормами расхода запасных частей на капитальный ремонт выключателя (приложение 3); нормами расхода материалов на капитальный ремонт выключателя (приложение 4).

2.3. Руководством предусматривается выполнение всего объема ремонтных работ на месте установки выключателя, для чего необходимо электропитание технологической оснастки осуществить от ближайшей к месту ремонта силовой сборки.

2.4. Ремонт выключателя производится специализированной бригадой, состав которой определяется конкретным объемом работ и плановыми сроками простоя выключателя в ремонте.

Для обеспечения оптимальной загрузки ремонтного персонала Руководством предусматривается проведение ремонта выключателя бригадой из 3 чел., из них:

электрослесарь 5-го разряда - 1 чел.

электрослесарь 3-го разряда - 1 чел.

электрослесарь 2-го разряда - 1 чел.

2.5. При проведении капитального ремонта выключателя ремонтный персонал обязан строго выполнять все требования безопасности, изложенные в правилах, положениях и инструкциях, действующих на предприятиях Минэнерго СССР, а также следующее специальное требование: к работе с выключателем допускаются лица, знакомые с устройством выключателя и прошедшие соответствующую техническую подготовку.

2.6. Приемка выключателя из ремонта осуществляется персоналом эксплуатационных служб в соответствии с ПТЭ и действующими положениями.

После приемки выключателя из капитального ремонта оформляются следующие отчетные документы:

а) акт приемки выключателя из капитального ремонта;

б) ведомость основных показателей технического состояния выключателя после капитального ремонта (приложение 5).

3. РАЗБОРКА ВЫКЛЮЧАТЕЛЯ

3.1. Осмотреть выключатель, убедиться в отсутствии течи масла. При наличии течи установить причину.

3.2. Проверить правильность установка каркаса выключателя и горизонтальность положения его верхнего основания.

3.3. Осмотреть крепление каркаса к фундаменту (анкерные болты должны иметь контргайки). Рама должна быть надежно заземлена полосой сечением не менее 25´4 мм.

3.4. Проварить состояние лебедки и троса.

3.5. Провести несколько пробных включений и отключений выключателя, определить предварительный объем ремонта, оставить выключатель в отключенном положении.

3.6. Провести общую пооперационную разборку выключателя.

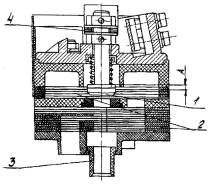

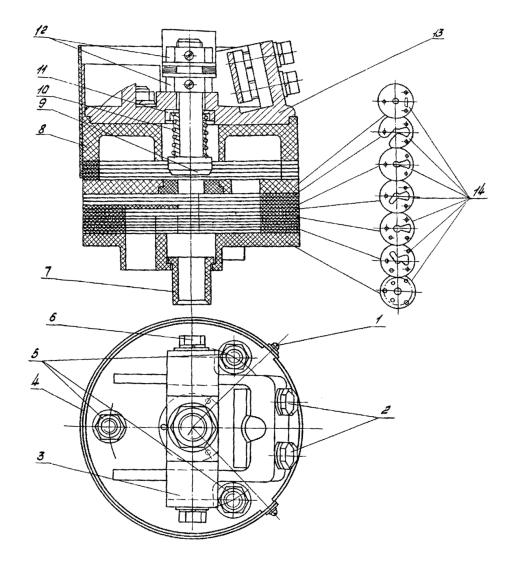

3.6.1. Слить масло из баков выключателя в предварительно подготовленную емкость. Проверить работу маслоуказателей 1 (рис. 1).

3.6.2. Отключить устройство подогрева масла в баках.

3.6.3. Надеть трос 3 на ролики 2 бака 4, слегка натянуть. Отвинтить гайки 5 со стяжных болтов 6, опустить бак 4 до полного ослабления троса, снять трос с роликов бака. Аналогично опускаются баки двух других фаз.

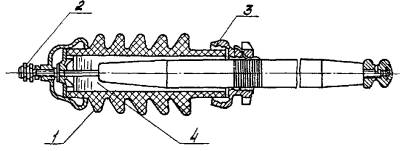

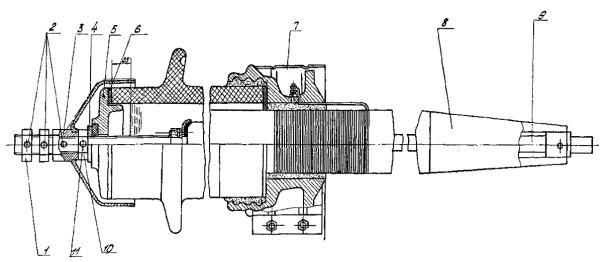

3.6.4. Вывернуть болты 2 (рис. 2), крепящие дугогасительную камеру 8 (см. рис. 1) к стержню ввода 7.

3.6.5. Снять дугогасительную камеру, положить на противень. Аналогично снять вторую дугогасительную камеру полюса.

3.7. Разобрать дугогасительную камеру.

3.7.1. Вывинтить винт 1 (см. рис. 2), снять экран 4.

3.7.2. Отвинтить гайки 5 стяжных шпилек дугогасительной камеры.

3.7.3. Снять крышку 13, пластины 14, втулку 7.

3.7.4. Вывернуть болты 6, крепящие гибкую связь 3.

3.7.5. Расстопорить гайки 12, отвинтить их.

3.7.6. Провести дефектацию деталей согласно п. 6.2.

3.8. Разобрать вводы, не подлежащие замене.

3.8.1. Отсоединить шины.

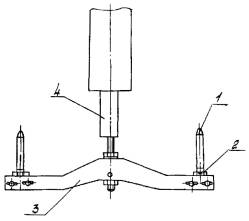

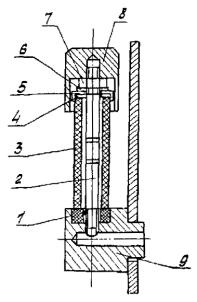

3.8.2. Вывинтить стопорные винты 2 (рис. 3), отвинтить гайки 1 и колпак с наконечником 3.

3.8.3. Вывинтить стопорный винт 11 из гайки 10, снять прокладку (латунную шайбу) 4, центрирующую шайбу 5 и прокладку 6.

3.8.4. Отвинтить гайки. Снять кожух 7.

3.8.5. Провести дефектацию вводов согласно п. 6.3.

Ввод, подлежащий ремонту, заменить, а ремонт его производить в условиях мастерских.

3.9. Разобрать маслоуказатель.

3.9.1. Снять колпачок 8 (рис. 4) со стержня 2.

3.9.2. Отвинтить гайку 7 с шайбой 6.

3.9.3. Снять крышку 5 и шайбу 4 с трубки 3.

3.9.4. Снять шайбу 1 со стержня 2.

3.9.5. Вывинтить стержень 2 из основания 9, вваренного в стенку бака выключателя.

3.9.6. Осмотреть стеклянную трубку на отсутствие сколов, трещин, при их обнаружении - заменить.

3.9.7. Проверить наличие отметок уровня масла.

3.9.8. Маслоуказатель собрать в обратной последовательности.

4. ПОДГОТОВКА К ДЕФЕКТАЦИИ И РЕМОНТУ

4.1. Сборочные единицы и детали тщательно очистить от грязи, остатков старой смазки и продуктов коррозионно-механического износа. Промыть в бензине Б-70 и просушить для осмотра и выявления дефектов.

4.2. Следы коррозии, лака, краски удалить шкуркой, зачистить эти места до металлического блеска.

4.3. Произвести дефектацию устройств обогрева выключателя и шкафа привода.

4.3.1. Проверить исправность фарфоровой изоляции осмотром. Сколы и трещины не допускаются.

4.3.2. Проверить надежность контактов в местах подключения питания.

4.3.3. Испытать изоляцию между контактной шпилькой и корпусом:

- мегаомметром на напряжение 1000 В в течение 1 мин.

Сопротивление должно быть не менее 0,5 МОм;

- напряжением 2000 В в течение 1 мин.

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ И РЕМОНТ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ВЫКЛЮЧАТЕЛЯ

5.1. Болты, шпильки, гайки, резьбовые соединения

5.1.1. Болты, шпильки, гайки, резьбовые соединения подлежат выбраковке при наличии:

а) трещин;

б) вмятин, забоин, выкрашиваний более чем двух витков;

в) погнутости болта (шпильки) более 1 мм на 100 мм длины.

5.1.2. На головках болтов и гайках грани и углы не должны быть смяты или срублены. При износе граней более 0,5 мм (от номинального размера) болт или гайка выбраковываются.

5.1.3. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены.

5.1.4. При разборке шпильки из деталей вывертывать не следует. Тугую и плотную посадку шпилек проверяют отстукиванием. Если при этом слышен дребезжащий звук, то шпильку следует вывернуть, посадку восстановить.

5.2. Валы, оси

5.2.1. Оси подлежат замене при наличии следующих дефектов:

а) износа по диаметру, овальности в местах износа;

б) искривления осей более 0,2 - 0,3 мм;

в) трещин, задиров на поверхностях трещин валов и осей;

г) седловин на рабочих поверхностях трения валов и осей.

5.2.2. Правку валов и осей производить в холодном состоянии легкими ударами молотка на устойчивой опоре. Для предотвращения повреждения деталей на опору и под молоток ставить деревянные или свинцовые прокладки. Искривления проверять по отвесу.

5.2.3. Допускается уменьшение вала, оси и эллиптичность детали в месте износа не более 0,4 мм. Проверить диаметр и эллиптичность валов и осей микрометром.

5.2.4. Допускается увеличение диаметра отверстий и их эллиптичность не более 0,4 мм первоначального размера. Проверять диаметр и эллиптичность отверстия штангенциркулем.

5.2.5. Задиры на поверхностях осей снимать аккуратно мелким напильником или шлифовальной шкуркой.

5.2.6. Седловины и вмятины на рабочих поверхностях осей определять измерением наименьшего диаметра в местах вмятины. Опиловка седловин и вмятин на рабочих поверхностях не допускается.

5.3. Стопорные и пружинные шайбы

5.3.1. Стопорные и пружинные шайбы подлежат выбраковке:

а) при наличии трещин и изломов;

б) при потере упругости;

в) если развод пружинных шайб менее полуторной ее толщины.

5.3.2. Нормальный развод шайбы равен двойной ее толщине, допустимый - полуторной.

5.3.3. При ослаблении посадки или износе установочных штифтов отверстие под них развернуть и установить штифты ремонтного размера.

5.4. Цилиндрические пружины

5.4.1. Цилиндрические винтовые пружины подлежат выбраковке при наличии:

а) трещин и надломов;

б) неравномерности шага витков по всей длине пружины более 10 %;

в) отклонения оси пружины от перпендикуляра к торцовой плоскости более 5 мм на 100 мм длины;

г) потери упругости пружин более 5 - 10 % номинальной величины.

5.5. Уплотнение

5.5.1. Самоподжимные сальники подлежат выбраковке при наличии:

а) вмятин, глубоких рисок и других механических повреждений корпуса и крышки;

б) трещин, порезов, надрывов, глубоких рисок на поверхности манжеты, соприкасающейся с валом;

в) неплотной посадки манжеты сальника в корпусе;

г) обрыва или повреждения пружины.

5.5.2. Все войлочные сальники и уплотнения при капитальном ремонте подлежат замене.

5.6. Уплотнительные прокладки

5.6.1. Картонные прокладки не должны иметь вырванных мест и разрывов.

5.6.2. Неравномерность толщины прокладки не должна превышать 0,1 мм по всей длине.

5.6.3. Поверхность прокладки должна быть ровной, чистой, без складок и морщин.

5.6.4. У резиновых прокладок не должно быть трещин, срезов, остаточной деформации. При наличии перечисленных дефектов или потере упругости прокладки заменить.

5.7. Трансформаторы тока

5.7.1. Измерить сопротивление изоляции вторичной обмотки мегаомметром на напряжение 1000 В. Сопротивление изоляции вторичной обмотки с подсоединенными вторичными цепями должно быть не менее 1 МОм.

5.7.2. Проверить состояние поверхностной изоляции. Поврежденные участки обмотать киперной лентой, покрыть бакелитовым лаком, просушить.

6. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ И РЕМОНТ ОСНОВНЫХ СБОРОЧНЫХ ЕДИНИЦ ВЫКЛЮЧАТЕЛЯ

6.1. Бак (поз. 4 рис. 1) Количество на изделие - 3.

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

|

1 |

Вмятины |

Осмотр |

Устранить правкой |

|

|

Трещины в сварных швах |

Осмотр заполненного маслом бака |

Устранить заваркой |

|

|

Повреждение антикоррозионного покрытия |

Осмотр |

Поврежденные места зачистить, обезжирить, восстановить покрытие |

|

2 |

Значительное коробление внутрибаковой изоляции |

Осмотр бака, не заполненного маслом |

Заменить |

|

3 |

Подтекание маслоуказателя |

Осмотр |

Заменить дефектную деталь, очистить маслоуказательное стекло |

|

|

Подтекание маслоспускного крана |

Осмотр |

Восстановить уплотнения |

Технические требования к отремонтированной детали

Трещины, деформации не допускаются.

6.2. Дугогасительная камера (рис. 2)

Количество на изделие - 6.

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

||

|

по чертежу |

допустимые |

||||

|

1 |

Обгар, оплавление и раковины |

Осмотр, измерение штангенциркулем |

12 |

5 |

Опилить, сохраняя первоначальную форму. Допускаются раковины на контактной поверхности глубиной не более 0,5 мм |

|

2 |

Коробление и обгар изолирующих пластин |

Осмотр |

- |

- |

Заменить |

|

3 |

Прогар более 2/3 компаундного слоя |

Осмотр |

- |

- |

Заменить |

|

4 |

Излом более 1/4 толщины пакета гибкой связи |

Осмотр |

- |

- |

Заменить |

Технические требования к отремонтированной детали

1. Трещины, деформации не допускаются.

2. Срыв нитки резьбы более чем на одном витке не допускается.

3. Оборванные листы при изломе менее 1/4 толщины обрезать.

4. Размер А не менее 5 мм.

Количество на изделие - 6

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

|

1 |

Трещины, сколы общей площадью более 10 см2 |

Осмотр, измерение. Линейка |

Заменить |

|

|

То же площадью до 10 см2 |

Осмотр, измерение. Линейка |

Очистить. Обезжирить, покрыть слоем бакелитового лака |

|

2 |

Окисление, нагар |

Осмотр |

Зачистить |

|

3 |

Частичное выкрашивание замазки армировочных швов |

Осмотр |

Подармировать с последующим покрытием лаком |

|

4 |

Трещины, отслоение мастики от стенок |

Осмотр |

Заменить |

Технические требования к отремонтированной детали

1. Сопротивление изоляции должно быть не менее 1000 МОм.

2. Тангенс угла диэлектрических потерь tgδ должен быть не более 3 % (при температуре 20 ± 5 °C).

3. Ввод должен выдержать испытание повышенным напряжением 95 кВ в течение 5 мин.

4. Омическое сопротивление ввода не более 60 мкОм.

6.4. Траверса.

Количество на изделие - 3.

|

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

|

1 |

Обгар, оплавление |

Осмотр |

Опилить, зачистить |

|

|

Оплавление более допустимого (на глубину более 2 мм) |

Осмотр. Штангенциркуль с глубиномером |

Заменить |

|

2 |

Повреждение резьбы |

Осмотр |

Восстановить резьбонарезным инструментом |

|

3 |

Трещины |

Осмотр. Лупа ЛП-1-7х |

Заменить |

|

4 |

Повреждение лакового покрытия |

Осмотр |

Обезжирить, покрыть лаком воздушной сушки |

Технические требования к отремонтированной детали

1. Трещины, деформации не допускаются.

2. Срыв нитки резьбы более чем на одном витке не допускается.

3. После опиловки допускается углубление не более 0,5 мм.

7. СБОРКА ВЫКЛЮЧАТЕЛЯ

7.1. Сборка дугогасительной камеры

7.1.1. Установить на неподвижный контакт 9 (см. рис. 2) пружину 10 и втулку 11.

7.1.2. Вставить неподвижный контакт 9 с пружиной 10 и втулкой 11 в отверстие крышки 13, навинтить гайку 12 и установить шайбу.

7.1.3. Установить гибкую связь 3, прикрепив ее к крышке 13 болтами 6.

7.1.4. Насадить на неподвижный контакт гибкую связь 3, установить шайбу и навинтить гайку 12. Гайки 12 застопорить.

7.1.5. Вставить втулку в нижнюю пластину, собрать пластины 14 согласно рис. 2, насадив их на шпильки.

7.1.6. Вставить шпильки в отверстия крышки 13, закрепить гайками 5, предварительно насадив шайбы и пружинные шайбы.

7.2. Сборка вводов, не подлежащих замене

7.2.1. Установить кожух 7 (см. рис. 3), навинтить гайки.

7.2.2. Установить резиновую прокладку 6, центрирующую шайбу 5, прокладку (латунную шайбу) 4, навинтить гайку 10, ввинтить стопорный винт 11.

7.2.3. Навинтить колпак с наконечником 3, гайки 1 и ввинтить стопорные винты 2.

8. РЕГУЛИРОВАНИЕ ВЫКЛЮЧАТЕЛЯ

8.1. Измерить угол поворота вала выключателя, который должен быть равен 85 ± 5°.

8.2. Проверить действие приводного механизма. Выключатель медленно включить вручную. При этом проверить, нет ли участков, где подвижная система заедает и чувствуется увеличение мускульного усилия, требующегося для включения.

Проверить, не произойдет ли в каком-либо промежуточном положении останов (зависание) подвижной системы выключателя.

8.3. Проверить правильную центровку камеры относительно подвижных контактов при медленном включении выключателя вручную. Подвижные контакты должны входить в камеру, не касаясь втулок. Регулировать поворотом камеры и поворотом траверсы.

8.4. Проверить полный ход штанги. В положении выключателя «включено» у нижнего торца направляющей трубы сделать отметку на штанге. Отключить выключатель и вновь сделать отметку на штанге. Полный ход штанги (ход подвижных контактов с учетом хода в буфере) 230 ± 10 мм.

8.5. Проверить одновременность замыкания контактов полюса (расхождение допускается не более 2 мм) и замыкания контактов между полюсами (расхождение не более 4 мм).

Регулировку производить опуская или поднимая камеры с неподвижными контактами или ввинчивая или вывинчивая подвижные контакты (стержни) во вкладышах траверсы.

8.6.

Проверить вжим (ход в контактах) на всех полюсах (![]() мм) - расстояние между отметками на штанге в момент

загорания ламп и

включенного положения выключателя. Регулировать ввинчиванием и завинчиванием

подвижных контактов. В случае регулировки повторно проверить одновременность

замыкания контактов.

мм) - расстояние между отметками на штанге в момент

загорания ламп и

включенного положения выключателя. Регулировать ввинчиванием и завинчиванием

подвижных контактов. В случае регулировки повторно проверить одновременность

замыкания контактов.

8.7. Измерить переходное сопротивление каждого полюса (не более 550 мкОм), для старых выключателей на 630 А - 410 мкОм. Измерение производить при замкнутой вторичной обмотке трансформаторов тока на рабочую нагрузку или накоротко!

8.8. Снять виброграммы, проверить скорости движения подвижных контактов выключателя при отключении и включении (без масла) в соответствии с приложением 5.

8.9. Проверку одновременности включения, снятие скоростных и временных характеристик рекомендуется проводить с помощью пульта, схема которого приведена на рис. 5.

9. РЕМОНТ ПРИВОДА

9.1. Осмотр привода

9.1.1. Очистить и осмотреть все доступные части привода от пыли, грязи и старой смазки, проверить:

а) состояние осей, пружин;

б) крепление привода;

в) степень коррозии деталей;

г) отсутствие вмятин и наклепов на рабочих поверхностях.

Дефектацию выполнить согласно техническим требованиям на дефектацию и ремонт.

9.1.2. Проверить отсутствие перекоса и заеданий сердечников электромагнитов.

9.1.3. Обратить внимание на надежность соединений, их крепление.

9.1.4. Обратить особое внимание на наличие во всех звеньях передаточных механизмов приспособлений, предупреждающих самопроизвольное отвертывание (контргайки, пружинные шайбы и т.п.).

9.1.5. Осмотреть блок-контакты КБО и КБВ. Обратить внимание на состояние подвижных и неподвижных контактов, пружин, зажимов, контактных винтов, тяг и рычагов.

9.1.6. Уточнить окончательный объем ремонта привода. Разборку привода производить только при обнаружении неисправностей, мешающих дальнейшей нормальной работе привода.

9.2. Регулирование привода

Внимание! Регулировку привода производить только после регулировки выключателя.

9.2.1. Во избежание несчастных случаев в процессе регулировки привода с выключателем укрепить отключающую собачку привода стальной планкой 6´20´60 мм и болтом. При отключении планку убирать.

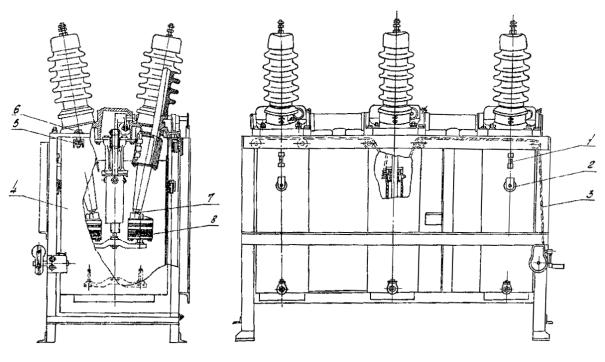

9.2.2. Отрегулировать зазор между роликом 5 (рис. 6) и плечиком отключающей собачки 6 (0,5 - 1,0 мм) болтом 3 в положении привода «отключено».

9.2.3. Установить ограничительный болт гранями вдоль оси механизма и зафиксировать гайкой 4.

9.2.4. Поднять сердечник 8 электромагнита включения со штоком 9 в крайнее верхнее положение.

9.2.5. Измерить и отрегулировать зазор между плечиками удерживающей собачки 10 и осью 13 (1,0 - 1,5 мм) ввинчиванием или вывинчиванием штока сердечника электромагнита включения.

9.2.6. Засверлить шток 9 и законтрить стопорами 7.

9.2.7. Измерить зазор между головкой болта 3 и осью 2, который должен быть 0,5 - 1,0 мм - в положении привода «включено».

9.2.8. Проверить визуально (в положения привода «включено»):

а) зацепление между плечиком отключающей собачки 6 и роликом 5, который должен быть расположен в средней части плечика;

б) зацепление между плечиками удерживающей собачки 10 и осью 13, которое должно быть на расстоянии не менее 1/4 длины плечика.

9.2.9. Проверить угол расцепления отключающего механизма. Угол расцепления b = 15°, полный угол поворота a = 60° (см. рис. 6).

9.2.10. Проверить соответствие положения контактов КБВ и КБО положению выключателя. Включенному положению привода должно соответствовать отключенное положение контакта КБВ и включенное положение контакта КБО.

9.2.11. Соблюдать зазор между собачками и храповиками у блок-контактов.

9.2.12. Регулировать момент замыкания и размыкания блок-контактов КБВ и КБО при медленном (ручном) включении и отключении привода (рис. 7). Регулировку производить изменением длин тяг и рычагов, соединяющих блок-контакты с механизмом. В разомкнутом положении разрыв между подвижным и неподвижным контактами должен быть 4 - 5 мм с каждой стороны.

9.2.13. Проверить фиксатор замыкания блок-контактов КСА 11 и размыкание подвижных и неподвижных контактов в обоих положениях привода, в отключенном положении зазор между контактами 3 - 5 мм.

9.2.14. Подсоединять тяги к КСА после предварительного опробования совпадания нормальной работы КСА в обоих крайних положениях привода.

9.2.15. Обеспечить угол между передаточным рычагом КСА и направлением тяги 12 не менее 30°.

9.2.16. Затянуть контргайки на всех резьбовых соединениях передаточных звеньев.

9.2.17. Проверить, чтобы нарезная часть тяг заходила в гайки на всю их высоту.

9.2.18. Проверить наличие надежной цепи через все замыкающие контакты.

9.2.19. Смазать оси шарниров передаточных механизмов и всех трущихся частей приводного механизма и блок-контактов.

10. ОКОНЧАТЕЛЬНАЯ СБОРКА И ИСПЫТАНИЕ ВЫКЛЮЧАТЕЛЯ

10.1. Баки очистить от грязи, протереть, проверить исправность внутренней изоляции.

10.2. Проверить исправность маслопускных кранов и электронагрева. Трубчатые нагреватели включить на 50 % номинального напряжения в течение 2 ч - для просушки.

10.3. Установить съемную лебедку, надеть тросик лебедки на ролики 2 бака 4 (см. рис. 1) и с помощью лебедки поднять баки, закрепить их.

10.4. Залить баки маслом, пробивное напряжение которого не ниже 35 кВ. При заливке контролировать работу маслоуказателей, проверить отсутствие подтеков. После заливки и отстоя масла взять пробу. Пробивное напряжение должно быть не менее 30 кВ.

10.5. Определить наименьшее напряжение включающего электромагнита, при котором привод способен включить выключатель вхолостую.

10.6. Определить наименьшее напряжение отключающего электромагнита, при котором привод способен отключить выключатель.

10.7. Проверить совместную работу выключателя с приводом пятикратным включением - отключением выключателя.

10.8. Испытать выключатель напряжением 95 кВ в течение 1 мин согласно ГОСТ 1516-73.

10.9. Покрасить выключатель.

10.10. Подключить шинные спуски.

10.11. Схемы вторичной коммутации выключателя испытать напряжением 2 кВ в течение 1 мин согласно ГОСТ 1516-73.

Приложение 1

ПЕРЕЧЕНЬ

ИНСТРУМЕНТА, НЕОБХОДИМОГО ДЛЯ КАПИТАЛЬНОГО РЕМОНТА ВЫКЛЮЧАТЕЛЯ

|

Обозначение |

Обозначение стандарта |

Количество, шт. |

|

|

1. Ключ гаечный с открытыми зевами, двусторонний: |

|

|

|

|

S = 8´10 мм |

Ключ 7811-0003 |

ГОСТ 2839-71 |

2 |

|

S = 12´14 мм |

Ключ 7811-0021 |

2 |

|

|

S = 14´17 мм |

Ключ 7811-0022 |

2 |

|

|

S = 17´19 мм |

Ключ 7811-0023 |

1 |

|

|

S = 22´24 мм |

Ключ 7811-0025 |

1 |

|

|

2. Ключ гаечный с открытым зевом односторонний: |

|

|

|

|

S = 30 мм |

Ключ 7811-0142 |

ГОСТ 2841-71 |

1 |

|

S = 46 мм |

Ключ 7811-0146 |

1 |

|

|

3. Ключ трубный рычажный № 1 |

Ключ 1/4-1 |

1 |

|

|

4. Плоскогубцы комбинированные длиной 200 мм |

Плоскогубцы, 200 |

ГОСТ 5547-75 |

2 |

|

5. Напильник плоский тупоносый |

Напильник 2820-0029 |

ГОСТ 1465-69 |

1 |

|

|

Напильник 2820-0005 |

1 |

|

|

6. Отвертка слесарно-монтажная |

Отвертка 7810-0309 |

ГОСТ 17199-71 |

2 |

|

7. Молоток слесарный, стальной, массой 400 г |

Молоток 7850-0033 |

ГОСТ 2310-70 |

2 |

|

8. Линейка измерительная метрическая |

Линейка 1-500 |

1 |

|

|

Линейка 1-150 |

1 |

||

|

9. Штангенциркуль |

Штангенциркуль ШЦ-1, 0-125 |

ГОСТ 166-73 |

1 |

|

10. Уровень брусковый |

Уровень длиной 150 мм |

|

1 |

|

11. Отвес |

ОТ-100 |

ГОСТ 7948-71 |

1 |

|

12. Кисть |

КФ-025 |

ГОСТ 10597-70 |

2 |

|

|

КФ-6 |

1 |

Приложение 2

ПЕРЕЧЕНЬ

ПРИБОРОВ, ПРИМЕНЯЕМЫХ ПРИ РЕМОНТЕ

|

Обозначение |

|

|

1. Мост переносной |

Мост МД-16 или Р-595 |

|

2. Мегаомметр UН = 1000 В |

М-1101 |

|

3. Микроомметр |

М-246 или ф-415 |

|

4. Виброграф |

|

|

5. Вольтметр 0 - 600 В, класс 0,5 |

Э-Л5 |

|

6. Пульт наладки выключателя |

|

|

7. Резистор РСПС сдвоенный 340 ± 100 м |

|

|

8. Лупа складная карманная однолинзовая |

ЛП-1-7х |

Приложение 3

НОРМЫ

РАСХОДА ЗАПАСНЫХ ЧАСТЕЙ, ПОСТАВЛЯЕМЫХ ПО СПЕЦИАЛЬНОМУ ЗАКАЗУ

|

Номер заводского чертежа |

Количество на выключатель, шт. |

|

|

Камера гасительная |

5ФБ.740.001 |

2 |

|

Контакт неподвижный |

5ФБ.552.005 |

2 |

|

Пластина |

8ФБ.150.043 |

10 |

|

Пластина |

8ФБ.150.045 |

4 |

|

Пластина |

8ФБ.150.046 |

2 |

|

Пластина |

8ФБ.150.047 |

4 |

|

Пластина |

8ФБ.150.048 |

8 |

|

Пластина |

8ФБ.150.049 |

4 |

|

Втулка |

8ФБ.221.025 |

2 |

|

Втулка |

8ФБ.221.026 |

2 |

|

Пружина |

8ФБ.283.034 |

2 |

|

Траверса |

5ФБ.125.000 |

1 |

|

Контакт подвижный |

5ФБ.552.004 |

2 |

|

Ввод |

5ФБ.516.000 |

2 |

|

Штанга |

5ФБ.743.000 |

1 |

|

Прокладка |

5ФБ.760.000 |

1 |

|

Экран |

8ФБ.790.000 |

2 |

Приложение 4

НОРМЫ

РАСХОДА МАТЕРИАЛОВ НА КАПИТАЛЬНЫЙ РЕМОНТ ВЫКЛЮЧАТЕЛЯ

|

Обозначение стандарта |

Норма расхода на ремонт одного выключателя, шт. |

|

|

1. Масло трансформаторное марки ТКп, кг |

ГОСТ 982-68 |

330 |

|

2. Смазка ЦИАТИМ-203, кг |

0,5 |

|

|

3. Бензин авиационный Б-70, л |

3,0 |

|

|

4. Ветошь обтирочная (сортировочная), кг |

ГОСТ 5354-74 |

5,0 |

|

5. Шкурка шлифовальная разная, м2 |

ГОСТ 5009-75 |

0,5 |

|

6. Краска желтая, красная, зеленая, серая, кг |

ГОСТ 9640-75 |

По необходимости |

|

7. Картон электроизоляционный Б-2,0; Б-6,0, кг |

ГОСТ 4194-68 |

То же |

|

8. Резина листовая техническая 50 и 12 мм, кг |

ГОСТ 901-71 |

-"- |

|

9. Лак бакелитовый, кг |

ГОСТ 397-66 |

-"- |

|

10. Шплинты разные, кг |

ГОСТ 397-66 |

-"- |

|

11. Олифа оксоль, кг |

ГОСТ 190-68 |

-"- |

|

12. Шпатлевка, кг |

ГОСТ 10277-62 |

-"- |

|

13. Пакля, кг |

ГОСТ 16183-70 |

-"- |

|

14. Сураж, кг |

-"- |

|

|

15. Фибра ФЭЗ, 0, кг |

ГОСТ 14613-69 |

-"- |

Приложение 5

|

Энергосистема (РЭУ) ________________________________ Предприятие ________________________________________ ВЕДОМОСТЬ Тип ____________________________Завод-изготовитель ______________________ Заводской номер ________________________________________________________ Год изготовления _______________________________________________________ Причина ремонта ________________________________________________________ (плановый, внеочередной, после отключения _______________________________________________________________________ предельного количества коротких замыканий) Начало ремонта __________________________ (дата) Окончание ремонта _______________________ (дата) 1.

Ведомость капитального

ремонта сборочных единиц выключателя

2. Регулировка выключателя

* В скобках - для новой модификации выключателя. 3. СКОРОСТНАЯ И ВРЕМЕННАЯ ХАРАКТЕРИСТИКИ ВЫКЛЮЧАТЕЛЯ С ПРИВОДАМИ ШПЭ-11 И ПП-67

Заключение ____________________________________________________________ _______________________________________________________________________ Ремонт и наладка выполнены бригадой в составе _____________________________ _______________________________________________________________________ Выключатель после ремонта сдал __________________________________________ _______________________________________________________________________ (должность, ф. и. о, подпись) Выключатель после ремонта принял _______________________________________ _______________________________________________________________________ (должность, ф. и. о., подпись) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 1. Выключатель ВТД-35-630-10VI:

1 - маслоуказатель; 2 - ролик; 3 - трос; 4 - бак, 5 - гайка; 6 - болт; 7 - стержень ввода; 8 - дугогасительная камера

Рис. 2. Дугогасительная камера:

1 - винт; 2, 6 - болты; 3 - гибкая связь; 4 - экран; 5, 12 - гайки; 7, 11 - втулки; 8, 14 - пластины; 9 - неподвижный контакт; 10 - пружина; 13 - крышка

Рис. 3. Конденсаторный ввод:

1, 10 - гайки; 2, 11 - стопорные винты; 3 - колпак с наконечником; 4, 6 - прокладки; 5 - центрирующая шайба; 7 - кожух; 5 - конденсаторная втулка; 9 - токоведущий стержень

Рис. 4. Маслоуказатель:

1, 4, 6 - шайбы; 2 - стержень; 3 - трубка; 5 - крышка; 7 - гайка; 8 - колпачок; 9 - основание

Рис. 5. Принципиальная схема пульта для проверки одновременности замыкания контактов и снятия временных характеристик выключателя:

Вкл - положение тумблера Т2 для измерения времени включения; Откл - положение тумблера Т2 для измерения времени отключения; Пр - предохранитель; Т1 - тумблер; КВ - контакт выключателя; Л1 - Л6 - лампы; ЭС - электросекундомер; КУ - ключ управления

Рис. 6. Электромагнитный привод ПЭ-11:

1 - блок-контакты КБВ и КБО; 2 - ось; 3 - болт; 4 - гайка; 5 - ролик; 6 - отключающая собачка; 7 - стопора; 8 - сердечник; 9 - шток; 10 - удерживающая собачка; 11 - блок-контакт сигнальный КСА; 12 - тяга; 13 - ось

Рис. 7. Регулируемые зазоры быстродействующих контактов КБВ (а) и КБО (б)

I - блок-контакт включен; II - блок-контакт отключен

СОДЕРЖАНИЕ