| Информационная система |  |

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждено

Распоряжением

Минтранса России

№ ОС-134-р от 11.03.2003

РУКОВОДСТВО

ПО ПРИМЕНЕНИЮ КОМПЛЕКСНЫХ

ОРГАНИЧЕСКИХ ВЯЖУЩИХ (КОВ),

В ТОМ ЧИСЛЕ ПБВ, НА ОСНОВЕ

БЛОКСОПОЛИМЕРОВ ТИПА СБС

В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Москва 2003

Обоснована целесообразность применения комплексных органических вяжущих (КОВ), в том числе полимерно-битумных (ПБВ), взамен дорожных битумов при строительстве, реконструкции и ремонте асфальтобетонных покрытий на автомобильных дорогах, мостах и аэродромах. Приведены технологические способы приготовления КОВ, принципы и методология подбора их составов, а также технические требования к ним. Установлены требования к вяжущим, в зависимости от области применения.

Показано, что для горячих полимерасфальтобетонных смесей рекомендовано применять вязкие ПБВ, для литых - ПБВЛ; для поверхностных обработок - вяжущие марок КОВ-60 и ПБВ 90П; для дренирующих полимерасфальтобетонов - ПБВ-7; для устройства тонких слоев из полимерасфальтобетонной смеси - ПБВ-7 или КОВ-70, а для складируемых смесей, укладываемых и уплотняемых в холодном состоянии, - ПБВ 90, ПБВ 130, ПБВ 200 и КОВ-45, КОВ-60.

Отражены особенности технологии приготовления, применения и подбора составов, а также технические требования к полимерасфальтобетонным смесям. Рассмотрены особенности применения КОВ, в том числе ПБВ, для устройства поверхностных обработок, трещинопрерывающих прослоек, герметизирующих и гидроизоляционных материалов и даны требования к вяжущим для производства этих работ. Рекомендовано в старые асфальтобетонные смеси при реконструкции покрытий добавлять битумы со специальными пластификаторами - «регенераторами», позволяющими повысить их трещиностойкость, деформативность и динамическую устойчивость. Предложен оптимальный состав «регенератора», представляющий собой систему, состоящую из блоксополимера типа СБС и индустриального масла.

ПРЕДИСЛОВИЕ

За последние десятилетия в 2 - 3 раза сократился срок службы асфальтобетонных покрытий на автомобильных дорогах, мостах и аэродромах. В результате более 90 % материальных, трудовых и энергетических ресурсов, выделяемых дорожной отрасли, идет на ремонт и реконструкцию, а не на строительство асфальтобетонных покрытий.

Одна из главных причин преждевременного разрушения таких покрытий (средний срок службы 6 лет) - применение органических вяжущих материалов: битумов (ГОСТ 22245), которые не удовлетворяют требованиям, предъявляемым к ним условиями эксплуатации покрытий на территории России:

• по температурной трещиностойкости, так как их температура хрупкости по Фраасу выше, чем температура наиболее холодных суток заданного района эксплуатации покрытий: для широко применяемых битумов марок БНД 40/60, БНД 60/90 и БНД 90/130, как правило, не ниже -18 °С, а средняя минимальная зимняя температура в России колеблется от -20 до -60 °С, расчетная температура трещиностойкости покрытий находится в диапазоне от -19 до -42 °С. Поэтому, как правило, через год на покрытии появляются трещины, а в битумных пленках - микротрещины, которые являются очагами разрушения покрытий (выбоины, выкрашивания);

• по эластичности - способности к большим обратимым деформациям, так как они являются типичными термопластичными материалами. Эксплуатация асфальтобетонных покрытий в условиях возросших многократных динамических воздействий колеса автомобиля приводит к образованию в битумных пленках либо остаточных деформаций (при высоких положительных температурах) и, как следствие, к сдвигам и наплывам на покрытии, либо микротрещин, вызывающих появление температурных и усталостных трещин на покрытии, выкрашиваний и выбоин. Трещинообразование усугубляется при эксплуатации покрытия из-за старения битумов. Это происходит в значительной степени вследствие того, что битумы не в состоянии релаксировать большую часть возникающих напряжений без необратимых изменений - остаточных деформаций или трещин.

Перевод битумов из класса термопластов в класс эластомеров - комплексных органических вяжущих (КОВ), в том числе полимерно-битумных вяжущих (ПБВ), и расширение их температурного диапазона работоспособности позволяет в значительной степени ликвидировать эти недостатки. За счет повышения трещиностойкости, сдвигоустойчивости и долговременной прочности срок службы асфальтобетонных покрытий увеличится в 1,5 - 3 раза. При применении таких вяжущих возрастает сдвигоустойчивость асфальтобетонных покрытий за счет более высокого динамического предела текучести КОВ, и в том числе ПБВ, по сравнению с битумами той же марки. Кроме того, при необходимости можно существенно повысить вязкость и прочность этих вяжущих, увеличить их температуру размягчения выше температуры размягчения самого вязкого дорожного битума путем регулирования его состава при сохранении требуемой эластичности и температуры хрупкости по Фраасу.

Проведенные Союздорнии исследования установили возможность получить комплексные органические вяжущие, в том числе и ПБВ, на основе сырья для производства нефтяных вязких дорожных битумов, нефтяного битума и блоксополимеров бутадиена и стирола типа СБС, например дивинилстирольного термоэластопласта (ДСТ), которые не только не уступают нефтяным битумам, но и по ряду показателей превосходят их: доля обратимых высокоэластических деформаций (эластичность) ПБВ составляет более 80 % при 25 °С и более 70 % при 0 °С, в то время как у битумов эластичность либо практически отсутствует, либо не превышает 20 %. Температура хрупкости КОВ, в том числе ПБВ, разного состава находится в пределах от -20 до -55 °С, что существенно отличает их от битумов, температура хрупкости которых изменяется от -4 до -20 °С. При этом температура размягчения КОВ и ПБВ выше, чем у битумов. Такие качества КОВ и ПБВ позволяют существенно (в 2 - 3 раза) снизить модуль упругости полимерасфальтобетона и полимерорганобетона по сравнению с асфальтобетоном при отрицательных температурах (-20 - -30 °С) и одновременно в 1,5 - 2 раза повысить предел текучести и модуль упругости при положительных температурах (40 - 50 °С). Такие покрытия более трещиностойки и сдвигоустойчивы, что подтверждено многолетними лабораторными исследованиями и наблюдениями за построенными во всех дорожно-климатических зонах участками дорожных, мостовых и аэродромных покрытий.

Данное Руководство распространяется на комплексные органические вяжущие, в том числе полимерно-битумные, предназначенные для применения в качестве вяжущего материала при строительстве, реконструкции и ремонте покрытий дорог, мостов и аэродромов России.

Настоящее руководство разработали кандидаты технических наук Л.М. Гохман, Е.М. Гурарий, инж. К.И. Давыдова, канд. техн. наук А.Р. Давыдова.

В работе учтены замечания и предложения рецензентов: кандидатов технических наук Н.В. Быстрова (МАДИ), С.В. Поляковой, инж. С.В. Лаврентьевой (Центр лабораторного контроля, диагностики и сертификации).

Замечания и предложения по представленной работе просьба направлять по адресу:

143900, Московская обл., г. Балашиха-6, ш. Энтузиастов, 79, Союздорнии.

Генеральный директор

ФГУП «Союздорнии» В.М. Юмашев

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Разнообразие климатических и эксплуатационных условий требует разработки научно обоснованных путей регулирования структуры вяжущих для дорожного строительства в широких пределах с целью получить оптимальные для данных условий свойства.

1.2. Изменение консистенции битумов или варьирование известными технологическими способами производства не позволяет существенно повысить их трещиностойкость при требуемой теплостойкости и устойчивости к старению. Так, для битумов с температурой размягчения от 33 до 51 °С температура хрупкости, соответственно, изменяется от -20 до -6 °С. Следовательно, при требуемой сдвигоустойчивости покрытий при 50 - 70 °С, необходимой коррозионной стойкости и устойчивости к старению не удается обеспечить трещиностойкость покрытий при температурах ниже -20 °С и, тем более, при -50 - -60 °С в районах Севера и Сибири.

Эту проблему можно решить путем использования комплексных органических вяжущих, получаемых введением в вязкие, жидкие или маловязкие продукты переработки нефти полимеров, пластификаторов, ПАВ.

В частных случаях, когда в состав КОВ входит вязкий битум, вяжущее следует называть полимерно-битумным.

1.3. КОВ может быть приготовлено на НПЗ (АБЗ) в стандартных битумных котлах, бескомпрессорных установках типа Т-309, а также на специально изготовленном оборудовании путем механического перемешивания компонентов при рабочих температурах 140 - 180 °С, для ПБВ - не выше 160 °С.

Приготовление КОВ на бескомпрессорных установках пожаро- и взрывобезопасно.

ПБВ можно приготовить двумя способами:

1. Предварительно готовят раствор полимера (РП) в пластификаторе или битумосодержащий раствор полимера (БРП), в смеси пластификатора и битума, а затем вводят в битум;

2. В битум вводят полимер в виде крошки, порошка или гранул и при необходимости пластификатор.

1.4. Основной предпосылкой для получения КОВ является представление о них как о дисперсных системах с оптимальным объемом дисперсной фазы, которая образует пространственный коагуляционный каркас, обеспечивающий прочность и теплостойкость, и с дисперсионной средой, обуславливающей необходимую деформативность и эластичность. При этом, в случае использования в составе КОВ полимера, наряду с коагуляционным каркасом, в системе образуется эластичная структурная сетка, которая обеспечивает или повышает прочность, теплостойкость, эластичность и трещиностойкость системы.

1.5. Основными научными принципами получения КОВ являются хорошая совместимость компонентов, достаточная кинетическая устойчивость получаемых вяжущих, обеспечение требуемого комплекса технологических и эксплуатационных свойств.

КОВ должны обеспечивать устойчивость органоминеральных смесей к старению при приготовлении, хранении и транспортировании, а также требуемые сдвигоустойчивость, водо-, морозо- и трещиностойкость дорожных, мостовых и аэродромных покрытий.

В связи с этим, качество вязких КОВ должно быть не ниже качества битумов марок БНД (ГОСТ 22245-90), жидких - не ниже качества жидких битумов (ГОСТ 11955-82), для районов Севера и Сибири, а также конструкций, работающих в условиях повышенных динамических воздействий, - значительно превосходить его. При этом температура перехода вяжущего в хрупкое состояние (например, температура хрупкости по Фраасу или перегиб на температурной зависимости модуля деформации) должна быть практически равна расчетной зимней температуре покрытия (или другого конструктивного слоя) либо быть ниже ее для той дорожно-климатической зоны, в которой оно будет эксплуатироваться.

1.6. Материалами для дисперсионной среды КОВ могут служить жидкообразные основные и побочные продукты переработки нефти и угля, например сырье для производства нефтяных вязких дорожных битумов (гудроны), битумы, экстракты селективной очистки масел, каменноугольные масла, смолы, дегти, а также нефти.

В качестве зародышей дисперсной фазы могут использоваться высокодисперсные наполнители органического и неорганического происхождения, например полимеры, асфальтиты, асфальты деасфальтизации, мягчители АСМГ и другие концентраты асфальтосмолистых веществ, тяжелые буроугольные смолы, сера, порошкообразные остатки различных промышленных производств и т.п.

1.7. Для получения КОВ с оптимальными свойствами необходимо обеспечить объем частиц дисперсной фазы Cn в пределах от первой критической концентрации структурообразования Cn* = 0,487 до второй Cn** = 0,613. Данное условие является теоретической основой для разработки составов КОВ. При этом за дисперсную фазу принимаются собственно зародыши фазы и часть дисперсионной среды, иммобилизованная ими, при тепловом движении или деформировании, представляющие собой единое целое.

При Cn* < 0,487, содержание зародышей дисперсной фазы оказывается недостаточным для образования пространственной дисперсной структуры в КОВ и, следовательно, не могут быть обеспечены необходимые прочность и сдвигоустойчивость системы.

При Cn* > 0,613, возникает опасность образования фазового контакта между частицами дисперсной фазы в КОВ, что приводит к потере вяжущих свойств и недостаточной устойчивости к старению.

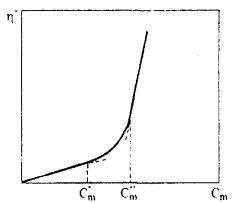

1.8. Расчет оптимального состава КОВ заключается в определении граничных массовых концентраций зародыша дисперсной фазы Ст* и Сm** (рис. 1), при Cn* и Cn**.

Cn = Cml - d, (1.1)

где Cn - объем частиц дисперсной фазы, доли единицы;

Cm - объем наполнителя, служащего зародышами дисперсной фазы КОВ по массе, доли единицы;

l - коэффициент объемности, равный отношению объема частиц дисперсной фазы к объему зародышей;

d - отношение плотности частиц дисперсной фазы (или приближенно КОВ) к плотности зародышей.

Коэффициент объемности определяют, используя формулу (1.1), по выражению

(1.2)

(1.2)

где h* - отношение наибольшей пластической или наибольшей ньютоновской вязкости КОВ к вязкости материала дисперсионной среды.

Рис. 1.1. Зависимость вязкости от концентрации фазы в КОВ

Таким образом, для расчета состава КОВ с оптимальными свойствами достаточно экспериментально определить, при произвольном Ст, плотность КОВ и зародыша фазы, Ст* и Ст**, при Cn* = 0,487 и Cn** = 0,613.

1.9. Ориентировочно минимальное и оптимальное содержание наполнителя в КОВ можно установить по зависимости приведенной условной вязкости от концентрации фазы.

1.10. Применение КОВ позволит:

• расширить ассортимент органических вяжущих;

• повысить качество и увеличить срок службы дорожных покрытий, в первую очередь, за счет улучшения их трещиностойкости, сдвигоустойчивости, водо- и морозостойкости, устойчивости к динамическим воздействиям;

• регулировать свойства органических вяжущих, в зависимости от исходных компонентов, для их приготовления на месте строительства и условий эксплуатации конструкций с их применением;

• значительно повысить производительность работ по приготовлению вяжущих;

• снизить энергозатраты;

• получить материалы с требуемыми в данных условиях свойствами;

• увеличить темпы строительства дорог с твердым покрытием, особенно в сельскохозяйственных и вновь осваиваемых районах Севера и Сибири.

1.11. В качестве полимера, создающего пространственную эластичную структурную сетку в КОВ или ПБВ, выбрали полимеры класса термоэластопластов - блоксополимеры бутадиена и стирола типа СБС, так как они:

• позволяют получить (при минимальном содержании) пространственную эластичную сетку в битуме благодаря способности их макромолекул к специфическим взаимодействиям;

• отличаются хорошей совместимостью с битумами и другими нефтепродуктами (за счет невысокой молекулярной массы), а также тяжелыми нефтяными остатками;

• обладают высокими прочностью и эластичностью в диапазоне температур от -80 до 90 °С.

1.12. ПБВ получают введением в битумы 2 - 6 % (по массе) блоксополимеров типа СБС: в вязкие битумы в виде РП или БРП; в маловязкие и жидкие - в виде крошки, порошка или гранул (под маловязкими понимают битумы с глубиной проникания иглы при 25 °С более 130·0,1 мм).

1.13. ПБВ характеризуется способностью к высокоэластическим деформациям в широком диапазоне температур (от -55 до 70 °С), что обусловливает его высокие теплостойкость и сопротивление сдвигу при повышенных температурах (50 - 70 °С), эластичность, пластичность и устойчивость к динамическим воздействиям при низких отрицательных температурах.

Полимерасфальтобетон на ПБВ отличается повышенными деформативностью при отрицательных температурах и упругостью при положительных (модуль упругости при -20 °С в 3 - 6 раз меньше, а при 40 °С - в 1,5 - 2 раза больше, чем асфальтобетона на вязком битуме марок БНД); повышенной устойчивостью к многократным динамическим воздействиям (количество циклов до разрушения образца-балочки на ПБВ в условиях многократного изгиба выше, чем асфальтобетонного образца на битуме более чем в 8 раз при одинаковом содержании вяжущего).

1.14. ПБВ без пластификатора, или содержащие нефтепродукты типа индустриальных масел либо гудрона (сырья для производства вязких дорожных битумов), либо их смеси относятся к классу вязких вяжущих и должны соответствовать требованиям ОСТ 218.010-98 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия».

ПБВ, содержащие в качестве пластификатора нефтепродукты типа дизельного топлива или жидкие битумы марок МГО, относятся к классу жидких вяжущих и должны соответствовать ТУ 35 1669-88 «Вяжущие полимерно-битумные на основе ДСТ и полимерасфальтобетон».

1.15. Строительство покрытий из полимерасфальтобетонных смесей на жидких ПБВ допускается при пониженных температурах (до минус 15 °С).

1.16. Применение жидких ПБВ позволяет повысить производительность АБЗ за счет снижения температуры нагрева материалов, производительность отряда по укладке, удлинить строительный сезон благодаря возможности укладывать и уплотнять смеси при пониженных температурах.

1.17. Покрытия из полимерасфальтобетонных смесей на ПБВ обладают повышенным сцеплением с колесом автомобиля.

1.18. ПБВ рекомендуются при устройстве полимерасфальтобетонных покрытий на автомобильных дорогах, мостах и аэродромах. Особенно эффективно их использовать в районах с резко континентальным климатом, в районах Севера и Сибири, а также на объектах с повышенными динамическими воздействиями на покрытие (например, на полосах примыкания к трамвайным путям и т.п.), для поверхностных обработок, в составе мастик для заполнения швов и трещин в покрытиях.

Температура хрупкости ПБВ по Фраасу должна быть равна температуре наиболее холодных суток района эксплуатации, а температура размягчения - не ниже расчетной летней температуры.

1.19. ПБВ следует готовить на основе битумов марок БНД по ГОСТ 22245-90 и только по согласованию с заказчиком - на битумах марок БН. Битумы марок БНД характеризуются более низкой температурой хрупкости, чем битумы марок БН, благодаря более высокому содержанию в них парафинонафтеновых и ароматических углеводородов, что потребует меньшего содержания пластификатора для получения ПБВ, а также обеспечит лучшее распределение полимера при меньшем его количестве.

1.20. Введение пластификатора позволяет:

• обеспечить требуемый температурный режим (не выше 160 °С) приготовления ПБВ и смесей на его основе;

• увеличить однородность ПБВ и существенно эффективность вводимого полимера, то есть получить ПБВ с требуемым комплексом свойств при минимально возможном содержании полимера;

• значительно ускорить процесс приготовления ПБВ и смесей на его основе и уменьшить энергозатраты при их производстве;

• повысить удобоукладываемость и уплотняемость смесей.

1.21. В качестве пластификаторов для вязких ПБВ наиболее целесообразно применять индустриальные масла марок И-20А, И-30А, И-40А, И-50А по ГОСТ 20799-88, сырье для производства нефтяных вязких дорожных битумов по ТУ 38101582-88 или смеси масла и сырья, так как при этом обеспечивается пожаробезопасность процесса.

1.22. При применении ПБВ, как правило, не требуются использование ПАВ, так как полимерасфальтобетоны обладают большим объемом замкнутых пор и обеспечивают требуемый показатель длительной водостойкости. При невозможности достичь этот показатель или при устройстве поверхностной обработки с применением кислых и ультракислых минеральных материалов целесообразно использовать добавки ПАВ в ПБВ.

1.23. Опыт устройства полимерасфальтобетонных покрытий на МКАД из полимерасфальтобетонных смесей типа А с применением ПБВ 90/130 (ТУ 351669-88 с изм. № 1, 2, 3 и 4 п. 1.1.11) показал, что водонасыщение кернов из покрытия в 1,5 - 2 раза ниже, чем у переформованных образцов, что свидетельствует о высокой уплотняемости таких смесей и о наличии большого объема замкнутых пор в полимерасфальтобетоне.

1.24. Наличие трех компонентов в составе полимерно-битумных вяжущих позволяет в широких пределах изменять их эксплуатационные свойства - прочность (теплостойкость), трещиностойкость, эластичность и пластичность, а также технологические характеристики - вязкость, текучесть, тиксотропию, смачиваемость. Можно подбирать оптимальные составы ПБВ с требуемым комплексом свойств для следующих материалов и конструкций: литого полимерасфальтобетона, складируемых полимерасфальтобетонных смесей, дренирующего полимерасфальтобетона, регенераторов для старого асфальтобетона, для поверхностных обработок на асфальтобетонном и цементобетонном покрытиях, для трещинопрерывающих и компенсирующих прослоек, заливки швов и трещин, для подгрунтовок, гидроизоляций и кровель.

2. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНЫХ ОРГАНИЧЕСКИХ ВЯЖУЩИХ, В ТОМ ЧИСЛЕ ПБВ

2.1. Для создания дисперсионной среды КОВ, в том числе вязких ПБВ, используют следующие материалы:

• сырье для производства вязких нефтяных дорожных битумов по ТУ 38 101582-88;

• битумы нефтяные дорожные вязкие по ГОСТ 22245-90 и жидкие марок МГО по ГОСТ 11955-82;

• индустриальные масла марок И-20А, И-30А, И-40А, И-50А по ГОСТ 20799-88;

• смеси масла и сырья.

2.2. В качестве зародышей дисперсной фазы вяжущих используют полимеры - блоксополимеры бутадиена и стирола типа СБС (в виде порошка или крошки): ДСТ-30-01 1-й группы по ТУ 38.103267-99, ДСТ-30Р-01 1-й группы по ТУ 38.40327-98 (ОАО «Воронежсинтезкаучук»), зарубежные аналоги: Финапрен 502 или Финапрен 411 фирмы «Петрофина», Кратон Д 1101, Д 1184, Д 1186 фирмы «Шелл», Европрен СОЛТ 161В и СОЛТ 161С фирмы «Эникем», Калпрен 411 фирмы «Репсол», свойства которых контролируют по сертификатам качества. Пригодность их подтверждается техническим свидетельством Минстроя России (Постановление Минстроя России от 19 апреля 1996 г. № 18-25).

2.3. В качестве компонента КОВ для создания как дисперсионной среды, так и дисперсной фазы используют растворы полимеров или битумосодержащие растворы полимеров по ТУ 2294-007-01393697-95 с изм. № 1, 2, 3, 4.

В качестве поверхностно-активных веществ (в случае необходимости) применяют присадки адгезионные: битумную ПАБ-1 по ТУ 301-02-147-91, дорожную «АМДОР» по ТУ 0257-003-35475596-96, Iterlene IN400-R, выпускаемую итальянской фирмой Iterchimica, и другие ПАВ, при соответствующем обосновании и наличии необходимого нормативного документа и гигиенического сертификата.

3. ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНЫХ, В ТОМ ЧИСЛЕ ПОЛИМЕРНО-БИТУМНЫХ, ОРГАНИЧЕСКИХ ВЯЖУЩИХ

3.1. Существует два способа приготовления ПБВ.

При подборе состава ПБВ устанавливают необходимое содержание полимера, пластификатора и битума в нем. На основании этих данных рассчитывают требуемую концентрацию раствора полимера как отношение его массы к суммарной массе полимера и пластификатора, выраженное в процентах.

По первому способу полимер предварительно растворяют в пластификаторе, приготавливая раствор полимера (РП) требуемой концентрации, который затем вводят в битум и перемешивают до однородного состояния.

Если вязкость раствора высока и возникают трудности при перемешивании и перекачке в расходные емкости (концентрация раствора полимера более 20 % по массе), то для снижения вязкости раствора в него добавляют битум в количестве, равном содержанию раствора в емкости. Получается битумосодержащий раствор полимера (БРП), который вводят в битум и перемешивают до однородного состояния. При этом необходимо учитывать, что часть битума уже есть в составе БРП, поэтому его масса, в которую вводится БРП, должна быть уменьшена на эту же величину для соблюдения расчетного соотношения компонентов, установленного при подборе состава ПБВ. РП и БРП готовятся в отдельных емкостях и могут транспортироваться в горячем или холодном состояниях на другие объекты для приготовления ПБВ.

По второму способу все компоненты ПБВ, согласно установленным ранее составам, перемешиваются в одной емкости. Если в состав вяжущего входит пластификатор, то его вводят в битум в первую очередь, перемешивают до однородного состояния, а затем, при постоянном перемешивании, порционно добавляют полимер в виде крошки или порошка и доводят смесь до однородного состояния.

Если концентрация РП в данном ПБВ не превышает 20 % по массе (например, полимера 3 %, масла 12 %, битума 85 %), то для повышения производительности приготовления в емкость сначала закачивают масло, затем порционно полимер, доводя раствор до однородного состояния, и потом горячий битум.

Установлено, что применение этих двух способов влияет только на продолжительность процесса приготовления: при первом способе она значительно меньше.

При необходимости введения ПАВ его добавляют в готовое ПБВ независимо от способа приготовления.

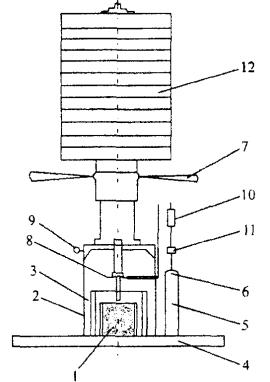

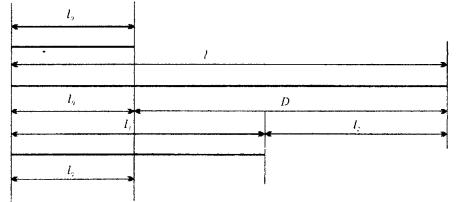

3.2. По первому способу ПБВ приготавливают (рис. 3.1) в такой последовательности. Для приготовления РП готовый пластификатор нагревают до 90 - 100 °С и подают в емкость 1. Туда же поступает полимер со склада. Во время загрузки компоненты механически перемешивают с малой скоростью для смачивания полимера пластификатором и его равномерного распределения и растворения в нем. Загруженные компоненты подвергают интенсивному механическому перемешиванию, нагревают емкость и всю массу пропускают через диспергатор 5. При этом осуществляют циркуляцию, забирая смесь с низа емкости, пропускают через диспергатор и сливают с верха емкости до получения однородной смеси (раствора) с температурой 155 - 160 °С.

3.3. Для приготовления БРП на последней стадии получения раствора полимера в него добавляют часть битума, предварительно обезвоженного и нагретого до 155 - 160 °С, осуществляя циркуляцию БРП по выше приведенной схеме (п. 3.2.).

3.4. Для гарантированного получения однородного РП или БРП их перекачивают из емкости 1 в емкость 2 и обратно, пропуская через диспергатор 5, и систематически контролируют достижение полного слива из соответствующей емкости. Одновременно с приготовлением раствора полимера или БРП в емкость 3 подают предварительно обезвоженный и нагретый до 155 - 160 °С битум в требуемом для приготовления ПБВ количестве. Затем готовый раствор полимера или БРП из емкости 1 подают в емкость 3, механически перемешивая и пропуская через диспергатор 6 снизу вверх. Для гарантированного получения однородного ПБВ и снижения объема полимеризата на стенках и мешалках ПБВ перекачивают из емкости 3 в емкость 4 через диспергатор 6 и обратно.

Необходимо обеспечить весовое дозирование всех компонентов, раствора или концентрата; отпуск ПБВ потребителю через сито с сеткой № 7; нужную мощность тепловой машины для быстрого нагрева компонентов в емкостях 1, 2, 3, 4 от 80 до 160 °С.

Предлагаемая схема направлена на повышение производительности установки и усовершенствование процессов зачистки от полимеризата без прекращения работы. Насосы и краны не показаны на схеме, механические мешалки не обозначены, но предусмотрены во всех емкостях.

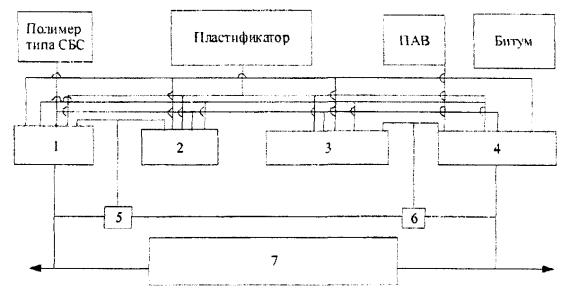

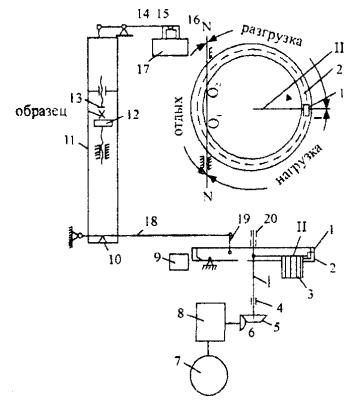

Рис. 3.1. Технологическая схема приготовления КОВ, в том числе ПБВ:

1 и 2 - емкость для приготовления РП или БРП; 3 и 4 - емкости для приготовления ПБВ; 5 и 6 - диспергаторы (марки Sifer) производительностью 30 т/ч при минимальном зазоре; 7 - накопительная (раздаточная) емкость с механической мешалкой для периодического перемешивания (предотвратить расслоение смеси)

3.5. Для приготовления ПБВ по второму способу битум, предварительно обезвоженный и нагретый до 110 - 120 °С, подают в емкость 3 или нагретый до 90 - 100 °С подают в эту же емкость, где и обезвоживают. Затем туда загружают необходимое количество пластификатора, нагретого до 90 - 100 °С, и перемешивают до однородного состояния, после чего порционно вводят полимер. Сначала осуществляют перемешивание смеси (желательно медленное) до полного смачивания и равномерного распределения полимера, а затем включают нагрев емкости и начинают перемешивание смеси (желательно интенсивное) с одновременным нагревом до 155 - 160 °С. После этого смесь пропускают через диспергатор 6 и перекачивают из емкости 3 в емкость 4 для получения однородного ПБВ во всем объеме. Такая однородность может быть достигнута и другими технологическими способами. Рабочая температура приготовления ПБВ не должна превышать 160 °С.

Если в составе КОВ отсутствует битум, а материалом для дисперсионной среды служит сырье для производства вязких дорожных битумов (гудрон), то конечная температура нагрева в процессе его приготовления может достигать 180 °С. Такие КОВ приготавливают, как правило, по второму способу.

Необходимо отметить, что в лабораторных условиях на приготовление однородного ПБВ по первому способу требуется, примерно, в 2 раза меньше времени, чем по второму. Целесообразность использования того или иного способа должен устанавливать заказчик исходя из технико-экономических соображений.

3.6. Для приготовления КОВ, в том числе ПБВ, можно использовать любую обогреваемую емкость, оборудованную механической мешалкой, в том числе битумные котлы и реакторы бескомпрессорных установок типа Т-309. Площадь горловины емкостей для приготовления и хранения растворов полимера, БРП, ПБВ, КОВ должна быть не менее 0,3 м2. Крышка емкости должна открываться полностью, обеспечивая свободную загрузку материалов и возможность осмотра дна и стенок емкости. На крышке необходимо предусмотреть небольшие герметично закрывающиеся клапаны для замера уровня и отбора проб сырья, а также готового КОВ. Пластификатор, битум или сырье загружают в емкость не более чем на 0,7 ее объема.

3.7. Комплексные органические, в том числе и полимерно-битумные, вяжущие, РП, БРП считаются однородными, если на стеклянной палочке, извлеченной из горячего материала (при температуре приготовления), не обнаружено комочков, крупинок, сгустков, а материал стекает с нее непрерывной струей. При этом остаток на сите с металлической сеткой № 07 не должен превышать 0,02 % от массы образца. КОВ, ПБВ, РП и БРП следует отпускать потребителю через съемное сито с металлической сеткой № 07 (ГОСТ 6613-86), вмонтированной в трубопровод накопительной и раздаточной емкостей. Допускается применять только однородные материалы.

3.8. Время выдерживания КОВ, в том числе ПБВ, при рабочей температуре не выше 160 °С, не более одной рабочей смены. Гарантийный срок хранения ПБВ при температуре окружающего воздуха - один год со дня изготовления, после чего проводится повторный контроль качества. Перед применением КОВ необходимо разогреть до рабочей температуры, перемешать и проверить на однородность.

3.9. Дозировочные устройства, битумопроводы, насосы, смесители, используемые при приготовлении КОВ, должны быть обеспечены системой паро-, масло- или электрообогрева. Все системы до начала работы прогревают.

3.10. КОВ, в том числе ПБВ, можно приготавливать как на НПЗ, так и на АБЗ с использованием необходимого дополнительного и имеющегося оборудования.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К КОМПЛЕКСНЫМ, В ТОМ ЧИСЛЕ ПОЛИМЕРНО-БИТУМНЫМ, ОРГАНИЧЕСКИМ ВЯЖУЩИМ

4.1. Предлагаемые вяжущие представляют собой многокомпонентные системы, поэтому важнейшим требованием, предъявляемым к ним, является однородность. Однородность - это первый признак, позволяющий отнести получаемую смесь к категории вяжущего материала.

4.2. Органические вяжущие материалы отличаются от битумов, в первую очередь, высокой эластичностью. Показатель эластичности при 25 °С свидетельствует о наличии в вяжущем развитой пространственной эластичной сетки полимера, а при 0 °С - работоспособности этой сетки, т.е. в конечном счете долговечность покрытий с применением органических вяжущих.

4.3. В отличие от стандартизованных битумов, некоторые комплексные органические вяжущие занимают промежуточное положение между жидкими и вязкими в соответствии с принятыми маркировочными признаками (глубина проникания иглы при 25 °С, условная вязкость при 60 °С при истечении через отверстие с диаметром 5 мм), поэтому их маркируют по температуре размягчения (например, КОВ на основе битумного сырья и ДСТ обозначаются как КОВ-45, КОВ-60, КОВ-62, КОВ-65 и КОВ-70).

Таблица 4.1

Технические требования к ПБВ

(извлечение из ОСТ 218.010-98)

|

Нормы по маркам |

Метод испытания |

||||||

|

ПБВ 300 |

ПБВ 200 |

ПБВ 130 |

ПБВ 90 |

ПБВ 60 |

ПБВ 40 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Глубина проникания иглы, 0,1 мм, не менее |

|

||||||

|

при 25 °С |

300 |

200 |

130 |

90 |

60 |

40 |

|

|

при 0 °С |

90 |

70 |

50 |

40 |

32 |

25 |

|

|

Температура размягчения по кольцу и шару, °С, не ниже |

45 |

47 |

49 |

51 |

54 |

56 |

|

|

Растяжимость, см, не менее: |

|

||||||

|

при 25 °С |

30 |

30 |

30 |

30 |

25 |

15 |

|

|

при 0 °С |

25 |

25 |

25 |

15 |

11 |

8 |

|

|

Температура хрупкости, °С, не выше |

-40 |

-35 |

-30 |

-25 |

-20 |

-15 |

|

|

Эластичность, %, не менее |

|

п. 11.2.2 |

|||||

|

при 25 °С |

85 |

85 |

85 |

85 |

80 |

80 |

|

|

при 0 °С |

75 |

75 |

75 |

75 |

70 |

70 |

|

|

Изменение температуры размягчения после прогрева, °С, не более |

7 |

7 |

6 |

6 |

5 |

5 |

ГОСТ 11506 с доп. п. 3.3 |

|

Температура вспышки, °С, не ниже |

220 |

220 |

220 |

220 |

230 |

230 |

|

|

Сцепление с мрамором или песком |

Выдерживает по контрольному образцу № 2 |

ГОСТ 11508 (метод А) |

|||||

|

Однородность |

Однородно |

п. 11.2.1 |

|||||

4.4. С введением в действие ОСТ 218.010-98 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС. Технические условия» ПБВ, приготовленные без пластификатора или содержащие в качестве пластификатора индустриальное масло, сырье для производства нефтяных вязких дорожных битумов или их смесь, должны удовлетворять требованиям, приведенным в табл. 4.1. Такие ПБВ относятся к классу вязких вяжущих и не требуют прогрева перед испытанием. В то же время жидкие ПБВ с глубиной проникания иглы при 25 °С более 300·0,1 мм следует перед испытанием прогреть в слое 3 мм в течение 7 ч при 120 °С (ТУ 351669-88).

4.5. Полимерно-битумные вяжущие марок ПБВЛ, ПБВ 90П, ПБВ 100/120 должны удовлетворять требованиям табл. 4.2.

4.6. Комплексные органические вяжущие, приготовленные на основе битумного сырья и блоксополимеров типа СБС, должны удовлетворять требованиям табл. 4.3 и 4.4.

Таблица 4.2

Технические требования к ПБВ

|

Норма по маркам |

Метод испытания |

||||

|

ПБВЛ |

ПБВ 90П |

ПБВ-7 |

ПБВ 100/120 |

||

|

Глубина проникания иглы, 0,1 мм |

|

|

|

|

|

|

при 25 °С |

60 |

90 |

61 - 90 |

100 - 120 |

|

|

при 0 °С, не ниже |

40 |

40 |

40 |

60 |

|

|

Температура размягчения по кольцу и шару, °С, не ниже |

60 |

60 |

65 |

65 |

|

|

Растяжимость, см, не менее |

|

||||

|

при 25 °С |

25 |

30 |

40 |

40 |

|

|

при 0 °С |

12 |

15 |

50 |

55 |

|

|

Температура хрупкости, °С, не выше |

-25 |

-25 |

-30 |

-30 |

|

|

Эластичность, %, не менее |

|

п. 11.2.2 |

|||

|

при 25 °С |

85 |

85 |

85 |

85 |

|

|

при 0 °С |

75 |

75 |

80 |

85 |

|

|

Изменение температуры размягчения после прогрева, °С, не более |

5 |

6 |

6 |

6 |

ГОСТ 18180, ГОСТ 11506 доп. п. 3.3 |

|

Температура вспышки, °С, не ниже |

230 |

220 |

220 |

220 |

|

|

Сцепление с мрамором или песком |

Выдерживает по контрольному образцу № 2 |

ГОСТ 11508 (метод А) |

|||

Таблица 4.3

Технические требования к КОВ

|

Норма по маркам |

Метод испытания |

||||

|

КОВ-45 |

КОВ-60 |

КОВ-62 |

КОВ-70 |

||

|

Температура размягчения по КиШ, °С, не ниже |

45 |

60 |

62 |

70 |

|

|

Глубина проникания иглы, 0,1 мм |

|

||||

|

при 25 °С |

- |

- |

100 - 120 |

91 - 130 |

|

|

при 0 °С не менее |

90 |

90 |

55 |

55 |

|

|

Растяжимость, см, не менее |

|

||||

|

при 25 °С |

30 |

35 |

45 |

55 |

|

|

при 0 °С |

50 |

60 |

50 |

60 |

|

|

Температура хрупкости, °С, не выше |

-25 |

-25 |

-30 |

-30 |

|

|

Эластичность, %, не менее |

|

п. 11.2.2 |

|||

|

при 25 °С |

80 |

85 |

90 |

90 |

|

|

при 0 °С |

75 |

80 |

85 |

90 |

|

|

Изменение температуры размягчения после прогрева, °С, не более |

4 |

4 |

6 |

6 |

ГОСТ 11506 доп. п. 3.3 |

|

Температура вспышки, °С, не ниже |

195 |

195 |

200 |

220 |

|

|

Сцепление с мрамором или песком |

Выдерживает по контрольному образцу № 2 |

ГОСТ 11508 (метод А) |

|||

|

Однородность |

Однородно |

п. 11.2.1 |

|||

Таблица 4.4

Технические требования к вяжущим

(извлечение из ТУ 5718-013-01393697-96)

|

Норма для |

Метод испытания |

||

|

КОВ-65 |

ПБВ-65 |

||

|

Температура размягчения, °С, не ниже |

65 |

63 |

|

|

Глубина проникания иглы, 0,1 мм, не менее |

|

||

|

при 25 °С |

30 |

50 |

|

|

при 0 °С |

- |

30 |

|

|

Растяжимость, см, не менее |

|

||

|

при 25 °С |

30 |

10 |

|

|

при 0 °С |

40 |

10 |

|

|

Температура хрупкости, °С, не выше |

- |

Минус 35 |

|

|

Эластичность, %, не менее |

|

|

п. 11.2.2 |

|

при 25 °С |

90 |

80 |

|

|

при 0 °С |

90 |

50 |

|

|

Гибкость на стержне диаметром 10 мм при температуре, °С, не выше |

Минус 40 |

Минус 25 |

п. 11.2.4 |

|

Условная вязкость, не более |

50 |

50 |

ГОСТ 11503 доп. п. 11.2.5 |

|

Относительное удлинение, %, не менее |

|

|

п. 11.2.6 |

|

при 20 °С |

- |

40 |

|

|

при минус 35 °С |

- |

30 |

|

|

от минус 50 до 50 °С |

50 |

- |

|

|

Прочность в образце шва (трещины), МПа |

|

||

|

при 20 °С, не менее |

0,05 |

0,03 |

п. 11.2.6 |

|

при минус 35 °С, не менее |

- |

0,83 |

|

|

Температура условного разогрева, °С |

160 - 180 |

150 - 160 |

- |

|

Однородность |

Однородно |

п. 11.2.1 |

|

4.7. Области применения предлагаемых (см. п. 4.4, 4.5, 4.6) органических вяжущих приведены в прил. 3.

5. ПРИНЦИПЫ И МЕТОДОЛОГИЯ ПОДБОРА СОСТАВА КОМПЛЕКСНЫХ, В ТОМ ЧИСЛЕ ПОЛИМЕРНО-БИТУМНЫХ, ВЯЖУЩИХ

5.1. Основной принцип подбора состава КОВ, в том числе ПБВ, заключается в обеспечении требуемых для данных условий эксплуатации показателей их физико-механических свойств при таких технологических характеристиках, которые бы гарантировали возможность применения данного вяжущего в рамках существующей технологии.

температура хрупкости по Фраасу характеризует переход вяжущего в хрупкое состояние или нижнюю границу температурного интервала работоспособности и трещиностойкость покрытия с его применением;

температура размягчения по методу «Кольцо и Шар» характеризует переход вяжущего из упруго-вязкого в вязкое реологическое состояние или верхнюю границу температурного интервала работоспособности и сдвигоустойчивости покрытия с его применением;

эластичность (способность к большим упругим деформациям) при 25 °С характеризует наличие пространственной эластичной структурной сетки полимера в вяжущем, устойчивость к многократным динамическим воздействиям и долговечность покрытия при положительных температурах до образования необратимых сдвиговых деформаций на покрытии и усталостных трещин;

эластичность при 0 °С характеризует устойчивость к многократным динамическим воздействиям и долговечность покрытия при низких и отрицательных температурах до образования усталостных и температурных трещин на покрытии.

5.3. Другие, перечисляемые ниже, показатели свойств органических вяжущих материалов позволяют достаточно полно характеризовать их качество и не коррелируют друг с другом:

глубина проникания иглы при 25 °С характеризует консистенцию вяжущего, является его маркировочным признаком, пропорциональна технологической вязкости;

глубина проникания иглы при 0 °С характеризует деформативность вяжущего при 0 °С;

растяжимость при 25 °С характеризует степень структурированности вяжущего, а также косвенно однородность КОВ и ПБВ и их максимальное относительное удлинение;

растяжимость при 0 °С характеризует пластичность вяжущих при 0 °С, однородность, а также трещиностойкость покрытий с их применением при минус 20 °С и реальной скорости развития температурных деформаций;

изменение температуры размягчения после прогрева характеризует устойчивость вяжущего к старению;

сцепление с поверхностью эталонных минеральных материалов характеризует адгезионную способность вяжущих к поверхности минеральных материалов основных и кислых пород;

температура вспышки характеризует пожарную безопасность при применении вяжущих.

5.4. Первая задача, которую необходимо выполнить при подборе состава вяжущего, - обеспечить требуемые для заданных условий эксплуатации основные эксплуатационные показатели свойств вяжущего (см. п. 5.2), При этом, температура хрупкости вяжущего по Фраасу должна быть равна или ниже температуры наиболее холодных суток, температура размягчения должна быть равна или выше расчетной летней температуры сдвигоустойчивости полимерасфальтобетонного покрытия, а эластичность - приближаться к эластичности эластомеров, для которых более 70 % предельной деформации является обратимой.

5.5. За расчетную зимнюю температуру трещиностойкости полимерасфальтобетонного покрытия принята расчетная зимняя температура асфальтобетонного покрытия, которую следует определять по табл. 1 СНиП 23.01-99 (температура наружного воздуха наиболее холодных суток) при обеспеченности 0,98 по формуле Я.Н. Ковалева для покрытий без снегового покрова:

t0min² = 0,71tвmin², (5.1)

где t0min² - расчетная зимняя температура асфальтобетонного покрытия, °С;

tвmin² - температура воздуха наиболее холодных суток, °С.

При проектировании особо ответственных объектов и при согласии заказчика финансировать данное решение, вместо tвmin² необходимо в (5.1) подставить абсолютную минимальную зимнюю температуру наружного воздуха tвmin¢. В этом случае вместо tвmin² получим t0min¢. Значения tвmin¢ и t0min² приведены в прил. 1.

5.6. За расчетную летнюю температуру сдвигоустойчивости полимерасфальтобетонного покрытия принята температура поверхности асфальтобетонного покрытия в июле, которую следует определять на основе табл. 2 и табл. 4 СНиП 23.01-99 по формуле, полученной Я.Н. Ковалевым на основе анализа радиационного и теплового баланса асфальтобетонного покрытия, для определения температуры поверхности асфальтобетонного покрытия в летнее время при отсутствии ветра.

![]() (5.2)

(5.2)

где t0mаx² - температура поверхности асфальтобетонного покрытия в июле, °С;

J - расчетный поток суммарной солнечной радиации для района эксплуатации, ккал/(м2×ч) (табл. 4 СНиП 23.01-99);

А - альбедо покрытия (коэффициент отражения) для асфальтобетона, по Я.Н. Ковалеву, равно 0,11;

ас - суммарный расчетный коэффициент теплоотдачи асфальтобетонного покрытия, ккал/м2×ч °С,

ас = аи + ак; (5.3)

аи - коэффициент теплоотдачи за счет излучения; для асфальтобетонных покрытий, по данным В.М. Сиденко, аи = 3 ккал/(м2×ч °С);

ак - коэффициент теплоотдачи за счет конвекции, ккал/(м2×ч °С),

aк = 4,23V0,66 + 3,2e-1,28V, (5.4)

V - скорость ветра над покрытием для района эксплуатации, м/с;

К - коэффициент, учитывающий часть поглощенного покрытием тепла, отдаваемого окружающему воздуху:

K = 0,15 + 0,052V; (5.5)

tвпс - температура воздуха в пограничном слое покрытия, °С; при скорости ветра от 0 до 1,0 м/с определяется по формуле, полученной на основе графических данных Я.Н. Ковалева,

tвпс = (tвmax² + 20) - 12V, (5.6)

где tвmax² - средняя максимальная температура наружного воздуха в июле, °С (табл. 2 СНиП 23.01-99).

В случае проектирования особо ответственных объектов и при согласии заказчика финансировать данное решение за tвmax² целесообразно принимать для расчета t0max¢ абсолютную максимальную температуру наружного воздуха tвmax¢.

Значения t0max¢, t0max² приведены в прил. 1.

5.7. Эластичность должна соответствовать требованиям, приведенным для каждого типа вяжущих в разд. 4.

5.8. Подбор состава КОВ, в том числе ПБВ, следует производить в следующем порядке.

5.8.1. Определяются требуемые для данного района строительства температуры хрупкости и размягчения вяжущего, используя прил. 1, и требуемые для выбранного типа и марки вяжущего, показатели эластичности по разд. 4.

5.8.2. Устанавливается минимально необходимое содержание пластификаторов (Птiп) в вяжущем, исходя из требуемой температуры хрупкости, т.е. подбирается экспериментально такое количество пластификатора для данного битума, чтобы его температура хрупкости стала ниже требуемой на 2 - 3 °С (например, требуемая температура - минус 25 °С, а для битума с пластификатором - минус 28 °С). Если температура хрупкости исходного битума соответствует расчетному значению с требуемым запасом, а ПБВ готовится по второму способу, то необходимость применения пластификатора и его содержание определяются минимально необходимой глубиной проникания иглы 130±0,1 мм ПБВ при 25 °С и требуемой производительностью работ по приготовлению ПБВ. (Увеличение содержания пластификатора в ПБВ сокращает время его приготовления).

5.8.3. Определяется минимальное содержание полимера (СБСтiп) в вяжущем, в зависимости от требуемых температуры размягчения и эластичности. Для этого в битум добавляют минимальное количество пластификатора (см. п. 5.8.2) и порционно 2 % полимера. Смесь перемешивают до однородного состояния, начиная при температуре 110 - 120 °С и постепенно повышая до 155 - 160 °С. Однородность смеси оценивают по стеклянной палочке (см. раздел 11), эластичность - экспресс-методом (разд. 11). Если указанные показатели соответствуют требуемым значениям, то готовят ПБВ (около 0,5 кг) для определения всего комплекса показателей свойств по ОСТ 218-010-98; если они не достигли требуемых значений, то увеличивают содержание полимера в смеси с шагом в 0,5 %.

5.8.4. Приготавливают несколько образцов ПБВ с Птin, при этом содержание полимера типа СБСтiп должно составлять: +0,5; +1,0; +1,5; +2,0; +2,5; +3,0 %. У приготовленных образцов ПБВ определяют, первую очередь однородность и только после ее достижения - весь комплекс показателей.

Анализ полученных данных позволяет определить состав ПБВ с минимально необходимым содержанием пластификатора и полимера, свойства которых удовлетворяют техническим требованиям (см. разд. 4).

Раствор блоксополимеров типа СБС должен готовиться на отдельных базах только в той концентрации, которая устанавливается при подборе состава ПБВ для данной области эксплуатации. В целях облегчения перекачки и транспортировки высококонцентрированных растворов полимера рекомендуется приготавливать ПБВ (см. п. 3.1).

5.9. В производственных условиях необходимо корректировать состав ПБВ, так как промышленные партии битумов разливаются не только по конкретным показателям качества, но и по маркам; партии полимера - по качеству. В связи с этим, на первых этапах освоения производства и применения ПБВ необходимо систематически набирать данные по концентрационным зависимостям всех стандартных показателей свойств от содержания полимера, пластификатора и глубины проникания иглы исходного битума. Эти данные необходимо использовать для составления производственных номограмм в табличной или графической форме.

6. ОСОБЕННОСТИ ТЕХНОЛОГИИ ПРИГОТОВЛЕНИЯ, ПРИМЕНЕНИЯ И ПОДБОРА СОСТАВОВ ПОЛИМЕРАСФАЛЬТОБЕТОННЫХ СМЕСЕЙ, ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

6.1. Горячие полимерасфальтобетонные смеси

6.1.1. ПБВ для горячих полимерасфальтобетонных смесей должно удовлетворять требованиям ОСТ 218.010-98 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа СБС» (см. разд. 4, табл. 4.1).

При этом температура хрупкости и размягчения по Фраасу должна быть равна (или ниже) температуре наиболее холодных суток, размягчения - равна (или выше) расчетной летней температуре сдвигоустойчивости полимерасфальтобетонных покрытий для района эксплуатации (см. разд. 5 и прил. 1).

6.1.2. Горячие полимерасфальтобетонные смеси должны удовлетворять требованиям ТУ 351669-88 с изм. 1, 2, 3, 4. При этом, гранулометрические составы минеральной части и показатели свойств должны удовлетворять требованиям ГОСТ 9128-97. Требование по величинам предела прочности полимерасфальтобетона при сжатии на всех типах смесей регламентируется ниже требований ГОСТ 9128-97 на 10 % при 50 °С и на 20 % при 20 °С в связи с более высокими вязкостью и упругостью полимерасфальтобетона при высоких температурах.

6.1.3. При соответствии полимерасфальтобетона требованиям ТУ 351669-88 с изм. 1, 2, 3, 4 для подтверждения достаточной сдвигоустойчивости покрытий рекомендуется провести испытания по вдавливанию штампа при 50 °С на стадии подбора состава смеси или при изменении качества компонентов.

Глубина вдавливания штампа при температуре 50 °С для полимерасфальтобетона марки I для всех дорожно-климатических зон должна быть не более 4 мм, для марки II - не более 6 мм (см. пп. 11.3.1 и 11.3.2).

По требованию заказчика полимерасфальтобетон может удовлетворять всем требованиям ГОСТ 9128-97.

Во всех случаях при использовании полимерасфальтобетона необходимо делать соответствующую запись (о соответствии ГОСТ или ТУ) в Проекте до введения в действие нормативных требований.

6.1.4. Водонасыщение образцов из полимерасфальтобетонных смесей всех типов и марок (кроме типа А) должно составлять 1 - 2,5 % и быть близким к нижнему пределу для покрытий на мостах; для смесей типа А - 1 - 3,5 %.

6.1.5. Особенности подбора состава полимерасфальтобетонных смесей обусловлены более высокой степенью разрушения структуры пленок ПБВ по сравнению с пленками битума при высоких напряжениях сдвига, характерных для завершающего этапа разрушения образцов при испытании на одноосное сжатие. На начальном этапе деформирования образца, соответствующем условию работы покрытия, вязкость и динамический предел текучести сдвига для полимерасфальтобетона выше, чем для асфальтобетона. Это позволило снизить требования к пределу прочности полимерасфальтобетона при 20 и 50 °С (см. п. 6.1.2). Если требования заказчика жестко ограничены ГОСТ 9128-97, то повысить значения указанных показателей можно либо за счет уменьшения пористости минерального остова смеси, либо увеличения в ее составе содержания фракций мельче 0,071 мм.

6.1.6. Полимерасфальтобетонные смеси на ПБВ следует приготавливать только в асфальтобетонных смесителях, оборудованных лопастными мешалками, принудительного перемешивания при температуре не выше 160 °С.

6.1.7. При устройстве покрытий из горячих полимерасфальтобетонных смесей следует учитывать следующее:

• полимерасфальтобетонные смеси на основе ПБВ имеют более высокий коэффициент уплотнения, поэтому толщину слоя при укладке асфальтоукладчиком (с включенным трамбующим брусом) назначают на 30 - 35 % больше проектной;

• температура горячей полимерасфальтобетонной смеси в шнековой камере асфальтоукладчика должна быть не ниже 130 °С, при уплотнении рекомендуется температура 90 - 140 °С.

6.1.8. Полимерасфальтобетонные покрытия при пониженных температурах следует устраивать с учетом положений «Пособия по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов» к СНиП 3.06.03-85 и СНиП 3.06.06-88.

6.1.9. При укладке покрытий из горячих полимерасфальтобетонных смесей рекомендуется в звено катков включать тяжелый самоходный каток на пневматических шинах.

6.1.10. Для обеспечения высокого качества продольных стыков покрытия рекомендуется укладываемые полосы полимерасфальтобетонных смесей в месте сопряжения не укатывать (на ширину 15 - 20 см с каждой стороны) до уплотнения стыка тяжелым катком.

6.2. Литые полимерасфальтобетонные смеси

6.2.1. Вяжущие, применяемые для приготовления литых полимерасфальтобетонных смесей, должны удовлетворять требованиям, предъявляемым к полимерно-битумным вяжущим марки ПБВЛ (см. разд. 4, табл. 4.2). При этом, температура хрупкости ПБВЛ по Фраасу должна быть равна (или ниже) температуре наиболее холодных суток, размягчения - равна (или выше) расчетной летней температуре сдвигоустойчивости полимерасфальтобетонных покрытий для района эксплуатации (см. разд. 5 и прил. 1).

6.2.2. Для приготовления ПБВЛ следует использовать преимущественно битум марки БНД 40/60. Содержание блоксополимера типа СБС должно составлять в этом случае не менее 4 %, индустриального масла марки И-40А - не менее 10 %.

6.2.3. Температура приготовления ПБВЛ должна быть 155 - 165 °С, литой полимерасфальтобетонной смеси - 175 - 180 °С.

6.2.4. Литой полимерасфальтобетон должен удовлетворять требованиям ТУ 400-24-158-89 «Смеси асфальтобетонные литые и литой асфальтобетон», разработанным НИИ «Мосстрой» и АО «Асфальттехмаш» (табл. 6.1).

Таблица 6.1

Физико-механические свойства литого асфальтобетона

(Извлечение из ТУ 400-24-158-89, табл. 4)

|

Показатели |

Нормы для типов |

|||||

|

I |

II |

III |

IV |

V |

||

|

1 |

Пористость минерального остова, % по объему, не более |

20 |

22 |

22 |

22 |

22 |

|

2 |

Водонасыщение, % объема, не более |

1,0 |

1,0 |

5,0 |

7,0 |

0,5 |

|

3 |

Предел прочности при сжатии при температуре 50 °С, не менее |

- |

1,0 |

- |

0,7 |

- |

|

4 |

Подвижность смеси при 200 °С, не менее |

30 |

25 |

- |

- |

30 |

|

5 |

Глубина вдавливания штампа при 40 °С, мм |

1 - 6 |

1 - 4 |

- |

- |

1 - 10 |

|

6 |

Удобообрабатываемость при 200 °С (факультативно), кг |

- |

3 - 4 |

- |

1,5 - 2,0 |

- |

|

7 |

Предел прочности на растяжение при изгибе при 0 °С, МПа, не менее (факультативно) |

6,5 |

6,0 |

5,5 |

- |

- |

|

8 |

Модуль упругости при температуре 0 °С, МПа, не более (факультативно) |

8,0 |

9,0 |

7,0 |

- |

- |

|

Примечания: 1. Показатели физико-механических свойств по пп. 1, 2, 5 определяют на образцах-кубах 7,07 ´ 7,07 ´ 7,07 см (типы I, II, III, V) и образцах-цилиндрах диаметром и высотой 50 мм, изготовленных прессованием под удельной нагрузкой 5,0 МПа (тип IV). 2. При проектировании состава устанавливают все показатели физико-механических свойств, при контроле качества смеси на заводе -только по пп. 2, 3, 4. 3. Смеси типов I, II, III применяются для нового строительства и капитального ремонта; типа IV - для тротуаров, типа V - для текущего ремонта (табл. 6.2). 4. Методы испытания по пп. 4, 5, 6, 7, 8 приведены в пп. 11.3.1 - 11.3.6 настоящего Руководства. |

||||||

Таблица 6.2

Основные классификационные особенности смесей

(Извлечение из ТУ 400-24-158-89)

|

Наибольший диаметр, мм |

Массовая доля, % |

БМП |

Назначение |

||

|

фракций более 5 мм |

асфальтовяжущего |

||||

|

I |

15 |

45 - 55 |

25 - 30 |

0,35 - 0,45 |

Строительство и капитальный ремонт |

|

II |

20 |

35 - 50 |

20 - 25 |

0,40 - 0,55 |

|

|

III |

40 |

45 - 65 |

15 - 20 |

0,50 - 0,65 |

|

|

IV |

5 |

- |

17 - 23 |

0,40 - 0,65 |

Тротуары |

|

V |

20 |

35 - 50 |

22 - 28 |

0,55 - 0,75 |

Текущий ремонт |

6.2.5. Литой полимерасфальтобетон на основе ПБВЛ рекомендуется к применению в опытном порядке под наблюдением и при участии Союздорнии для получения необходимого объема данных, касающихся его технологических особенностей и поведения в условиях эксплуатации.

6.2.6. Транспортировать литые полимерасфальтобетонные смеси следует специальными машинами - «Кохерами», способными поддерживать требуемую температуру.

Время транспортировки автомобилями-самосвалами не должно превышать 30 мин, дно кузова должно прогреваться.

6.2.7. Литая полимерасфальтобетонная смесь хранению не подлежит.

6.2.8. Ниже приведены для примера рекомендуемые составы (%) литой полимерасфальтобетонной смеси для нового строительства и капитального ремонта (смесь I) и текущего ремонта (смесь II).

Смесь I:

щебень фракции 5 - 10 мм................................... 25

щебень фракции 10 - 15 мм................................. 25

минеральный порошок........................................ 30

дробленый песок.................................................. 20

ПБВЛ (сверх минеральной части)...................... 9,7

Смесь II:

щебень фракции 5 - 15 мм................................... 50

минеральный порошок........................................ 26

песок...................................................................... 24

ПБВЛ (сверх минеральной части)...................... 10,2

При этом, показатели свойств образцов смесей удовлетворяют требованиям ТУ 400-24-158-89 (табл. 6.1), а ПБВЛ - табл. 4.2 настоящего Руководства.

6.3. Дренирующие полимерасфальтобетонные смеси

6.3.1. ПБВ для дренирующих полимерасфальтобетонных смесей должно удовлетворять требованиям, предъявляемым к марке ПБВ-7 (см. табл. 4.2). При этом, температура хрупкости по Фраасу должна быть равна (или ниже) температуре наиболее холодных суток, а размягчения - расчетным летним температурам сдвигоустойчивости полимерасфальтобетонных покрытий района эксплуатации.

6.3.2. В качестве вяжущих для дренирующего полимерасфальтобетона используют (в частности в Германии) битумы марок В65 и В80, а также ПБВ марок Рm65 и Рm80 на основе блоксополимеров типа СБС, битумы марок БНД 60/90 и БНД 40/60 и ПБВ 40, ПБВ 90 и ПБВ-7 (в России) (табл. 6.3).

6.3.3. Остаточная пористость дренирующего полимерасфальтобетона должна составлять не менее 20 %; предел прочности при сжатии при 50 °С - не ниже 0,4 МПа.

6.3.4. Требования к дренирующему полимерасфальтобетону извлечены из «Инструкции по устройству верхних слоев покрытий из дренирующего асфальтобетона» (табл. 6.4) для сопоставления с требованиями к дренирующему полимерасфальтобетону и для учета при подборе его зернового состава.

6.3.5. Технология приготовления дренирующих полимерасфальтобетонных смесей должна соответствовать процессу приготовления горячих полимерасфальтобетонных смесей (см. п. 6.1).

6.3.6. Слои из дренирующего полимерасфальтобетона не рекомендуется устраивать при температуре воздуха ниже 10 °С.

6.3.7. Покрытия из дренирующего полимерасфальтобетона следует укладывать на водонепроницаемый слой. Дренирующую смесь следует наносить на основание, покрытое вязким полимерно-битумным вяжущим марки ПБВ-7, путем его розлива с расходом 200 - 300 г/см2.

6.3.8. Оптимальная толщина слоя дренирующего полимерасфальтобетона должна составлять 4 см.

При недостаточной толщине возможно снижение механических характеристик покрытия, при большей - возникает опасность переуплотнения материала и, как следствие, снижения дренирующей способности покрытия.

6.3.9. Дренирующий полимерасфальтобетон не рекомендуется укладывать на основание со значительными деформациями. Глубина впадин под 3-метровой рейкой не должна превышать 1 см.

Таблица 6.3

Показатели физико-механических свойств органических вяжущих (Россия и Германия)

|

Значение показателя для образцов |

|||||||||

|

БНД 60/90 (1) |

БНД 40/60 (1) |

В80(2) |

В65 (2) |

ПБВ90 (3) |

РmВ80 (4) |

РmВ65 (4) |

ПБВ40 (3) |

ПБВ-7 |

|

|

Глубина проникания иглы: 0,1 мм |

|

||||||||

|

при 25 °С |

61 - 90 |

40 - 60 |

70 - 100 |

50 - 70 |

91 - 130 |

³ 120 |

50 |

40 - 60 |

61 -90 |

|

при 0 °С, не менее |

20 |

13 |

- |

- |

40 |

- |

- |

25 |

40 |

|

Температура размягчения по КиШ, °С |

³ 47 |

³ 51 |

44 - 49 |

49 - 54 |

³ 51 |

40 - 48 |

48 - 55 |

³ 56 |

³ 65 |

|

Растяжимость, см, не менее |

|

||||||||

|

при 25 °С |

55 |

45 |

100 |

100 |

30 |

- |

- |

15 |

40 |

|

при 13 °С |

- |

- |

- |

- |

- |

- |

30 |

- |

- |

|

при 7 °С |

- |

- |

- |

- |

- |

50 |

- |

- |

- |

|

при 0 °С |

3,5 |

- |

- |

- |

15 |

- |

- |

8 |

50 |

|

Температура хрупкости, °С, не выше |

-15 |

-12 |

-10 |

-8 |

-25 |

-20 |

-15 |

-15 |

-30 |

|

Изменение температуры размягчении после прогрева, °С, не более |

5 |

5 |

10 |

10 |

6 |

6,5 |

6,5 |

5 |

6 |

|

Температура вспышки, °С, не ниже |

2 |

230 |

|

|

220 |

200 |

200 |

230 |

|

|

Эластичность, %, не менее |

|

|

|

|

|

|

|

|

|

|

при 25 °С |

- |

- |

- |

- |

85 |

50 |

50 |

80 |

85 |

|

при 0 °С |

- |

- |

- |

- |

75 |

- |

- |

70 |

80 |

|

1) Извлечение из ГОСТ 22245-90 2) Извлечение из Din 1995-60* (ФРГ) 3) Извлечение из ОСТ 218.010-98 4) Извлечение из TL PmВ (часть 1, 1991 г.) |

|||||||||

Таблица 6.4

Дренирующий асфальтобетон

(извлечение из «Инструкции по устройству верхних слоев покрытий из дренирующего асфальтобетона»)

(Германия)

|

0/11 |

0/8 |

0/5 |

|

|

Минеральный материал |

Высокосортный щебень |

Высокосортный песок |

Минеральный порошок |

|

Содержание частиц, % по массе |

|

||

|

мельче 0,09 |

4 - 6 |

4 - 6 |

6 - 12 |

|

крупнее 2 мм |

80 - 90 |

80 - 90 |

65 - 85 |

|

крупнее 5 мм |

70 - 85 |

50 - 75 |

£ 10 |

|

крупнее 8 мм |

50 - 75 |

£ 10 |

- |

|

крупнее 11 мм |

£ 10 |

- |

- |

|

Вяжущее |

|

|

|

|

Марка |

В65, В80, РВ65, РВ80 |

||

|

Содержание, % по массе |

5,0 - 5,5 |

5,2 - 5,8 |

5,5 - 6,5 |

|

Стабилизирующая добавка |

|

||

|

Содержание, % по массе |

0,3 - 0,5 |

||

|

Смесь |

|

||

|

Пористость* образца Маршалла, % по объему |

18 - 24 |

||

|

Слой |

|

||

|

Толщина при укладке, см |

3,5 - 5,0 |

3,0 - 4,0 |

2,5 - 3,5 |

|

Вес материала, кг/м2 |

70 - 100 |

60 - 80 |

50 - 70 |

|

Коэффициент уплотнения, % |

- |

³ 95** |

- |

|

Пористость, % по объему |

- |

³ 15** |

- |

|

*Определяется по ДИН 1996, ч. 7, разд. 6 (проект, 1990 г.) ** Ввиду недостаточности практических данных по устройству и укладке, а также технических трудностей при проведении испытаний, эти данные служат, прежде всего, предельными величинами при приемке. Если полученные значения ниже этих величин, то имеет место дефект. |

|||

Сильно растрескавшееся основание следует подвергать поверхностной обработке битумной мастикой слоем 10 - 15 мм с содержанием вяжущего до 10 %. Оптимизировать эффект от использования дренирующего полимерасфальтобетона можно с помощью мембранного слоя из ПБВ-7 толщиной 2 - 3 мм.

Основание считается непроницаемым, если оно удерживает воду при напоре 75 мм ртутного столба в течение 24 ч.

Испытание проводят в соответствии с ГОСТ 2678-94.

6.3.10. Укладку дренирующего полимерасфальтобетона рекомендуется осуществлять при 135 - 150 °С.

6.3.11. Укладку и уплотнение дренирующей полимерасфальтобетонной смеси следует проводить механизмами, применяемыми при устройстве покрытий из плотного асфальтобетона.

6.3.12. Уплотнение смеси следует производить сначала легким катком массой 7 т, применяя средства от налипания смеси, а затем - катком массой 12 - 15 т.

6.3.13. Уплотняемая смесь должна иметь температуру 80 - 100 °С; ниже 80 °С она не укладывается и не уплотняется.

6.3.14. При укладке дренирующего полимерасфальтобетона не рекомендуется подсыпка, заделка раковин после движения уплотняющих средств.

Эти операции при необходимости следует проводить после прохода асфальтоукладчика.

6.3.15. Рассыпать соль на покрытия из дренирующего полимерасфальтобетона в зимний период рекомендуется до образования на нем сугробов или льда.

6.3.16. Смесь для дренирующего полимерасфальтобетона более технологична; при ее укладке и уплотнении требуется меньший расход топлива, чем для традиционных плотных смесей.

6.3.17. Ниже приведен рекомендуемый состав (%) дренирующей полимерасфальтобетонной смеси (по материалам Нижегородавтодора);

щебень гранитный фракции 5 - 10 мм......................... 86

отсев дробления фракции 0 - 25 мм............................. 10

минеральный порошок.................................................. 4,5

полимерно-битумное вяжущее (ПБВ-7)

(содержит 2,5 % Амдор-9)............................................. 4,5

6.3.18. Дренирующий полимерасфальтобетон на основе ПБВ-7 рекомендуется к применению в экспериментальном порядке под наблюдением и при участии Союздорнии для получения необходимого объема данных, касающихся его технологических особенностей и поведения в условиях эксплуатации.

6.4. Полимерасфальтобетонные смеси для тонких и очень тонких слоев покрытий

6.4.1. Вяжущее для полимерасфальтобетонных смесей, используемое для устройства тонких слоев покрытий, должно удовлетворять требованиям, предъявляемым к ПБВ-7 или КОВ-70 (см. разд. 4, табл. 4.2 и 4.3). При этом, температура хрупкости по Фраасу должна быть равна (или ниже) температуре наиболее холодных суток, а размягчения - равна (или выше) расчетным летним температурам сдвигоустойчивости полимерасфальтобетонных покрытий района эксплуатации.

6.4.2. Вяжущее марки ПБВ-7 получают при температуре не выше 160 °С либо на основе битума марки БНД 200/300 с добавлением как минимум 6 - 10 % блоксополимера типа СБС, либо на основе более вязкого битума с добавкой необходимого количества пластификатора для получения марки БНД 200/300.

Комплексное органическое вяжущее марки КОВ-70 приготавливают при 170 - 180 °С на основе сырья для производства нефтяных вязких дорожных битумов (гудрона) с добавлением 12 - 18 % блоксополимера типа СБС.

Качество ПБВ-7 и КОВ-70 не уступает зарубежному полимерно-битумному вяжущему «Карибит-Плас», успешно применяемому для устройства тонкослойных покрытий.

6.4.3. Зерновой состав минеральной части, используемой для устройства тонких и очень тонких слоев, должен соответствовать требованиям ГОСТ 9128-87 к асфальтобетону типа Б.

Технология приготовления смеси для укладки тонких и очень тонких слоев покрытий должна соответствовать приготовлению горячих полимерасфальтобетонных смесей (см. п. 6.1).

6.4.4. Толщина слоя покрытия после уплотнения должна быть 2 - 4 см.

6.4.5. Ровность слоев, на которые укладываются тонкие слои покрытия, должна соответствовать требованиям, предъявляемым к верхним слоям покрытия.

6.4.6. Ниже приведен состав (%) смеси, рекомендуемый для устройства тонких и очень тонких слоев покрытий на объектах Нижегородавтодора. Предложено устраивать тонкослойные покрытия из горячей мелкозернистой плотной полимерасфальтобетонной смеси типа Б:

щебень гранитный фракции 5 - 15 мм............... 50

песок речной......................................................... 36

минеральный порошок........................................ 14

ПБВ-7.................................................................... 6

6.5. Складируемые полимерасфальтобетонные смеси, укладываемые и уплотняемые в холодном состоянии

6.5.1. Для складируемых полимерасфальтобетонных смесей следует применять вяжущие марок ПБВ 90, ПБВ 130 и ПБВ 200 (см. табл. 4.1) и КОВ-45, КОВ-60 (см. табл. 4.3).

6.5.2. Вяжущие, используемые для приготовления складируемых полимерасфальтобетонных смесей, должны характеризоваться повышенными тиксотропными свойствами. При этом, температура хрупкости по Фраасу должна быть равна (или ниже) температуре наиболее холодных суток, а размягчения - расчетным летним температурам сдвигоустойчивости полимерасфальтобетонных покрытий района эксплуатации.

6.5.3. Температура нагрева вязких ПБВ и КОВ при приготовлении складируемых смесей должна составлять 140 - 160 °С.

Таблица 6.5

Технические требования к складируемым полимерасфальтобетонам

(извлечение из ТУ 351967-90)

|

Норма для смеси |

||

|

на ПБВ |

на КОВ |

|

|

Пористость минерального остова, % по объему |

|

|

|

мелкозернистых смесей |

20 |

20 |

|

песчаных смесей |

21 |

21 |

|

Остаточная пористость, % по объему |

6 - 10 |

6 - 10 |

|

Водонасыщение, % по объему |

5 - 9 |

5 - 9 |

|

Набухание, % по объему, не более |

1,0 |

1,0 |

|

Предел прочности при сжатии, МПа (кгс/см2), не менее |

|

|

|

при 20 °С |

2,0 (20) |

1,2 (12) |

|

при 50 °С |

0,7 (7) |

0,4 (4) |

|

при 0 °С, не более |

6,5 (65) |

5,0 (5) |

|

Коэффициент водостойкости, не менее |

0,80 |

0,85 |

|

Коэффициент водостойкости при длительном водонасыщении, не менее |

0,70 |

0,75 |

|

Слеживаемость по числу ударов, не более |

10 |

10 |

6.5.4. Требования к складируемому полимерасфальтобетону на основе органических вяжущих с повышенными тиксотропными свойствами приведены в табл. 6.5.

6.5.5. Приготовление складируемой полимерасфальтобетонной смеси осуществляется в соответствии с ТУ 351967-90 и «Пособием по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов» к СНиП 3.06.03-85 и СНиП 3.06.06-88.

6.5.6. Зерновой состав складируемых полимерасфальтобетонных смесей должен удовлетворять требованиям ГОСТ 9128-97, предъявляемым к холодным смесям типов Дх и Вх. Содержание фракции мельче 0,071 мм рекомендуется назначать по верхнему пределу; допускается его увеличение на 5 % сверх требуемого ГОСТом.

6.5.7. При приготовлении складируемых полимерасфальтобетонных смесей необходимо соблюдать точную дозировку всех материалов, особенно вяжущего, который оказывает значительное влияние на слеживаемость смесей.

6.5.8. При увеличении содержания ПБВ в смеси от 4,5 до 7 % резко снижаются пористость минерального остова, остаточная пористость песчаного полимерасфальтобетона и его водонасыщение, но повышается слеживаемость.

6.5.9. Содержание минерального порошка в песчаной складируемой полимерасфальтобетонной смеси не должно превышать 20 - 25 % по массе.

6.5.10. За критерий слеживаемости смеси принято количество ударов до разрушения образца - не больше 10.

6.5.11. Температура складируемой полимерасфальтобетонной смеси на основе ПБВ на выходе из смесителя должна соответствовать требованиям ГОСТ 9128-97 для горячих асфальтобетонных смесей в зависимости от вязкости применяемого ПБВ.

6.5.12. Складируемые полимерасфальтобетонные смеси приготавливают в асфальтобетонных смесителях, оборудованных лопастными мешалками с принудительным перемешиванием в соответствии с режимами перемешивания горячих асфальтобетонных смесей.

6.5.13. Складируемую полимерасфальтобетонную смесь после выпуска из смесителя транспортируют в горячем виде к месту хранения (в штабель) следующими способами:

• закрытыми или открытыми ленточными транспортерами;

• автопогрузочными средствами (например, экскаваторами с обратной лопатой).

Использовать бульдозеры запрещается.

6.5.14. Перед отсыпкой полимерасфальтобетонной смеси в штабель на АБЗ или близлежащей территории готовят площадку, размеры которой зависят от производительности АБЗ и предполагаемых объемов асфальтобетонных смесей, подлежащих длительному хранению (до 6 мес). Составляют план размещения штабелей, графики их отсыпки и последующей разработки.

6.5.15. Складируемые полимерасфальтобетонные смеси различного состава (песчаные, мелкозернистые) следует хранить раздельно, не допуская их смешения.

6.5.16. Площадка под штабель должна иметь твердое покрытие (цементо- или асфальтобетонное и т.д.) с небольшим (20 - 30 %) уклоном в сторону водоотводного кювета.

6.5.17. Подъездные пути к штабелю должны обеспечивать свободный подъезд автотранспорта и другой техники, необходимой для охлаждения смеси или разработки штабеля.

6.5.18. Штабель отсыпают конической или трапецеидальной формы высотой, зависящей от сроков хранения смеси: для кратковременного хранения (до 5 сут) - 2 - 4 м; 1,5 - 2 мес - не менее 4 м; в течение зимы -до 10 м без предварительного охлаждения или до 3 м с предварительным охлаждением смеси до 30 - 35 °С.

При температуре воздуха 15 - 20 °С, допускается хранить складируемую смесь до 10 сут в штабеле высотой не менее 3 м без специального охлаждения.

6.5.19. Смесь, уложенную в штабель, независимо от его размера и времени хранения, рыхлят экскаваторами с обратной лопатой (желательно марки УДС-114 «Татра») в целях охлаждения после уменьшения температуры внутри штабеля до 50 - 60 °С. При снижении температуры до 30 - 35 °С, смесь вновь укладывают в штабель высотой не более 3 - 4 м.

6.5.20. Запрещается наезд на отсыпаемую в штабель полимерасфальтобетонную смесь машин или механизмов (автомобилей-самосвалов, автопогрузчиков, бульдозеров).

6.5.21. В специальном журнале и на щитах, устанавливаемых перед штабелем, фиксируются порядковый номер, время закладки штабеля и его размеры.

6.5.22. Разработку штабеля следует производить экскаватором, начиная с края. При погрузке в автотранспорт смесь необходимо разрыхлить и удалить комья размером более 15 - 20 см.

6.5.23. При погрузке и перевозке складируемой полимерасфальтобетонной смеси следует защищать ее от загрязнения; транспортные средства должны быть полностью очищены от пыли и грязи.

6.5.24. Транспортирование складируемой полимерасфальтобетонной смеси осуществляется автомобилями-самосвалами, автопоездами, по железной дороге в открытых вагонах или на платформах, а также водным транспортом (баржами) в соответствии с требованиями ГОСТ 9128-97, предъявляемыми к транспортированию холодных асфальтобетонных смесей.

6.5.25. Полимерасфальтобетонные покрытия из складируемых смесей устраиваются на чистом, сухом и ровном основании, предварительно обработанном жидким или маловязким битумом из расчета 0,5 - 0,8 л/м2.

6.5.26. Складируемая полимерасфальтобетонная смесь укладывается в покрытие асфальтоукладчиком или автогрейдером. При температуре окружающего воздуха ниже 5 °С, температура смеси перед укладкой должна составлять не менее 30 °С.

6.5.27. Укатку складируемой полимерасфальтобетонной смеси следует начинать средними катками (8 - 10 т) за 3 - 4 прохода по одному следу, а заканчивать - тяжелыми (до 16 т) за 8 - 10 проходов.

6.5.28. Поровую структуру складируемого полимерасфальтобетона можно улучшить с помощью виброкатков.

6.5.29. В качестве примера приведен состав (%) песчаной складируемой полимерасфальтобетонной смеси:

песок..................................................................................... 75

минеральный порошок....................................................... 25

ПБВ (на основе битума марки БНД 60/90 с 3,5 % ДСТ и

10 % индустриального масла марки И-40А)..................... 5,5

7. ОСОБЕННОСТИ ПРИМЕНЕНИЯ КОМПЛЕКСНЫХ, В ТОМ ЧИСЛЕ ПОЛИМЕРНО-БИТУМНЫХ, ОРГАНИЧЕСКИХ ВЯЖУЩИХ ДЛЯ УСТРОЙСТВА ПОВЕРХНОСТНЫХ ОБРАБОТОК, ТРЕЩИНОПРЕРЫВАЮЩИХ ПРОСЛОЕК И КАК ГЕРМЕТИЗИРУЮЩИХ, ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

7.1. Устройство поверхностных обработок

7.1.1 Вяжущие, рекомендуемые для устройства поверхностных обработок, должны удовлетворять требованиям, предъявляемым к КОВ-60 и ПБВ-90П (см. разд. 4, табл. 4.3 и 4.2).

При этом, температура хрупкости по Фраасу должна быть равна (или ниже) температуре наиболее холодных суток, а размягчения - расчетным летним температурам сдвигоустойчивости полимерасфальтобетонных покрытий района эксплуатации.

7.1.2. Для приготовления КОВ-60 рекомендуется использовать сырье битумное для производства нефтяных вязких дорожных битумов (гудрон) и блоксополимеры типа СБС. Вяжущее марки КОВ-60 готовят при температуре 170 - 180 °С.