| Информационная система |  |

МИНИСТЕРСТВО

ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

|

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ |

КАСКИ ПОЖАРНЫЕ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ

НПБ 173-98*

МОСКВА 2000

Разработаны Федеральным государственным учреждением «Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны Министерства внутренних дел Российской Федерации» (ФГУ ВНИИПО МВД России) (Н.П. Копылов, В.И. Логинов, М.А. Мотин, С.Ю. Семенов, С.М. Ртищев).

Внесены отделом 2.4 ФГУ ВНИИПО МВД России.

Подготовлены к утверждению отделом пожарной техники и вооружения Главного управления Государственной противопожарной службы Министерства внутренних дел Российской Федерации (ГУГПС МВД России) (А.И. Жук, Д.П. Игнатьев).

Утверждены и введены в действие приказом ГУГПС МВД России от 10 июля 1998 г. № 52.

Вводятся впервые.

Дата введения в действие 1 октября 1998 г.

Подготовлены с учетом изменений, утвержденных приказом ГУГПС МВД России от 25 декабря 1999 г. № 101.

МИНИСТЕРСТВО

ВНУТРЕННИХ ДЕЛ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

|

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ |

КАСКИ ПОЖАРНЫЕ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

МЕТОДЫ ИСПЫТАНИЙ

HELMETS FOR

FIREFIGHTERS.

GENERAL TECHNICAL REQUIREMENTS.

TEST METHODS

НПБ 173-98*

Дата введения 01.10.98

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1. Настоящие нормы пожарной безопасности (далее - нормы) определяют общие технические требования, методы испытаний, правила и порядок оценки качества касок пожарных, а также материалов, применяемых для их изготовления.

2. Настоящие нормы распространяются на выпускаемые, вновь разработанные и приобретенные за рубежом каски, предназначенные для оснащения подразделений ГУГПС МВД России, и могут применяться при сертификационных испытаниях в Системе сертификации в области пожарной безопасности.

II. ОПРЕДЕЛЕНИЯ

3. Каска пожарная (шлем пожарный) - индивидуальное средство, предназначенное для защиты головы, шеи и лица человека от механических и термических воздействий, агрессивных сред, поверхностно-активных веществ (ПАВ), воды при тушении пожаров и проведении связанных с ними первоочередных аварийно-спасательных работ, а также от неблагоприятных климатических воздействий.

4. Корпус каски - внешняя прочная оболочка каски, определяющая ее общую форму.

5. Внутренняя оснастка - комплекс элементов, фиксирующих каску на голове и обеспечивающих совместно с корпусом каски распределение нагрузки и поглощение кинетической энергии удара, а также защиту от повышенных тепловых воздействий.

6. Лицевой щиток (забрало) - конструктивный элемент, предназначенный для защиты лица, органов зрения и дыхания от механических и термических воздействий, агрессивных сред, ПАВ, воды и неблагоприятных климатических воздействий.

7. Пелерина - конструктивный элемент каски, закрепленный в затылочной области, защищающий шею и затылок от теплового излучения, открытого пламени, падающих искр и воды.

8. Утепляющий подшлемник - комплектующее изделие, предназначенное для защиты головы от неблагоприятных климатических воздействий в зимнее время.

9. Горизонтальный кольцевой зазор - минимальное горизонтальное расстояние между внутренней поверхностью корпуса каски или любым выступом внутренней поверхности корпуса и несущей лентой.

10. Несущая лента - часть внутренней оснастки, охватывающая голову и удерживающая каску от боковых смещений.

11. Поворотно-фиксирующее устройство - конструктивный элемент лицевого щитка, обеспечивающий возможность приведения щитка в рабочее положение и его фиксацию.

12. Оплавление - искажение поверхности материала в виде провалов, натеков, пузырей, образующихся в результате

размягчения и последующего плавления материала под действием тепла.

13. Расслаивание - физическое ослабление или потеря связи между слоями материала, при котором происходит разделение сложного по структуре материала по плоскости слоев.

III. ОБЩИЕ ПОЛОЖЕНИЯ

14. Технические параметры касок пожарных и материалов, применяемых для их изготовления, должны соответствовать требованиям, изложенным в настоящих нормах.

15*. Продукция, изготавливаемая отечественными предприятиями, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она в установленном порядке прошла все стадии и этапы разработки, предусмотренные ГОСТ 15.001, ГОСТ 2.103, все виды испытаний (включая межведомственные приемочные), имеет полный комплект конструкторской документации на серийное производство, согласованной с государственным заказчиком пожарно-технической продукции.

Продукция, импортируемая российским потребителям, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она сопровождается эксплуатационной документацией, удовлетворяющей требованиям государственного заказчика.

Экспертиза конструкторской документации обязательна при организации и проведении сертификационных испытаний в области пожарной безопасности.

__________

* Звездочкой помечены пункты, в которые внесены изменения, утвержденные приказом ГУГПС МВД России от 25 декабря 1999 г. № 101.

16*. Конструкторская документация на отечественную продукцию должна быть оформлена в соответствии с требованиями ЕСКД и откорректирована по результатам испытаний установочной серии с присвоением в установленном порядке литеры «А».

Эксплуатационная документация на продукцию, импортируемую российским потребителям, должна быть оформлена на русском языке по ГОСТ 2.601 и одобрена государственным заказчиком пожарно-технической продукции.

17. Перечень использованных в настоящих нормах стандартов, технических условий и других нормативных документов приведен в приложении 1.

18. Каски должны изготавливаться в климатическом исполнении УХЛ для категории размещения 1 по ГОСТ 15150.

IV. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

19. ТРЕБОВАНИЯ К КОНСТРУКЦИИ

19.1. В конструкцию каски должны входить:

а) корпус;

б) лицевой щиток;

в) внутренняя оснастка;

г) подбородочный ремень;

д) пелерина.

Конструктивное исполнение каски должно предусматривать возможность ношения утепляющего подшлемника.

Конструкция каски должна предусматривать замену вышеуказанных составных частей.

19.2. Масса каски (без дополнительного оборудования) должна:

а) равномерно распределяться по поверхности головы;

б) быть не более 1500 г.

19.3. Конструкция внутренней оснастки должна обеспечивать регулировку по размеру головы в пределах от 54 до 62 размера.

19.4. В нерабочем положении лицевой щиток должен убираться внутрь каски или помещаться снаружи ее корпуса, при этом он должен переводиться из одного фиксированного положения в другое одной рукой без снятия каски с головы (в случае расположения лицевого щитка снаружи корпуса каски он должен сниматься без применения каких-либо приспособлений).

19.5. Крепление лицевого щитка к каске должно обеспечивать надежную его фиксацию в рабочем и нерабочем положении. Усилие фиксирования щитка должно быть не менее 3 Н.

19.6. Толщина лицевого щитка по всей поверхности не должна отличаться более чем на 1 мм.

19.7. Подбородочный ремень должен регулироваться по длине, иметь ширину в пределах от 15 до 20 мм.

19.8. Ширина несущих лент внутренней оснастки должна быть не менее 15 мм (для касок, имеющих внутреннюю оснастку ленточной конструкции).

19.9. Горизонтальный кольцевой зазор должен быть не менее 5 мм (для касок, имеющих внутреннюю оснастку ленточной конструкции).

19.10. Края корпуса каски и лицевого щитка не должны иметь острых кромок и заусенцев.

Наружные элементы корпуса каски, изготовляемые из токопроводящего материала, не должны иметь контакта с кожей человека или должны быть защищены слоем электроизолирующего материала.

19.11. Для повышения безопасности работы личного состава в условиях плохой видимости, а также в темное время суток на корпус каски могут наноситься сигнальные элементы или покрытия, изготовленные из флюоресцентного либо люминесцентного материала.

19.12. Каска при опущенном в рабочее положение лицевом щитке и прикрепленной пелерине не должна допускать протекания воды во внутреннее пространство боевой одежды пожарного (при орошении водой сверху).

19.13. Конструкция каски должна обеспечивать возможность ее использования со средствами индивидуальной защиты органов дыхания, средствами связи, а также со всеми видами специальной защитной одежды пожарных, допущенными к применению ГУГПС МВД России.

19.14. Конструкция каски не должна препятствовать пожарному выполнять при тушении пожаров все виды работ, в том числе первоочередные аварийно-спасательные.

20. ТРЕБОВАНИЯ СТОЙКОСТИ

К ВНЕШНИМ ВОЗДЕЙСТВИЯМ

20.1. Каска должна выдерживать вертикальный удар тупого предмета с энергией 80 Дж (механическая прочность).

20.2. При вертикальном ударе тупым предметом с энергией 50 Дж усилие (амортизация), переданное каской на муляж головы, не должно превышать 5 кН.

20.3. При вертикальном ударе острым предметом с энергией 30 Дж должно исключаться его касание поверхности муляжа головы.

20.4. Лицевой щиток должен выдерживать одиночные удары груза с энергией 1,2 Дж с сохранением работоспособности поворотно-фиксирующего устройства.

20.5. Деформация каски при действии на нее статической нагрузки 465 Н, направленной вдоль продольной или поперечной оси, должна быть не более 40 мм. Остаточная деформация не должна превышать 15 мм.

20.6. Подбородочный ремень должен выдерживать статическую нагрузку 500 Н, при этом удлинение ремня не должно превышать 25 мм.

20.7. Соединение деталей внутренней оснастки с корпусом каски в каждой точке прикрепления должно выдерживать нагрузку 80 Н (для касок, имеющих внутреннюю оснастку ленточной конструкции).

20.8. Каска должна сохранять защитные свойства (удовлетворять требованиям пп. 20.2, 20.3) при воздействии температуры окружающей среды 150 °С в течение не менее 30 мин.

20.9. Продолжительность остаточного горения и тления материала корпуса каски не должна превышать 5 с после воздействия на него открытого пламени в течение 15 с.

20.10. Продолжительность остаточного горения и тления материала лицевого щитка не должна превышать 5 с после воздействия на него открытого пламени в течение 10 с.

20.11. Каска должна обладать устойчивостью к воздействию температуры окружающей среды 200 °С в течение не менее 3 мин.

20.12. Каска должна обладать устойчивостью к воздействию теплового потока мощностью 5 кВт/м2 (40 кВт/м2) в течение не менее 4 мин (5 с), при этом температура на поверхности муляжа головы не должна превышать 50 °С.

20.13. При соприкосновении с токоведущими деталями корпус каски должен защищать от поражения электрическим током напряжением 400 В. Утечка тока через корпус при напряжении 1200 В не должна превышать 0,5 мА.

20.14. Корпус каски должен сохранять свои прочностные свойства (удовлетворять требованию п. 20.3) после воздействия на каску воды в течение не менее 4 ч.

20.15. Корпус каски должен сохранять свои прочностные свойства (удовлетворять требованию п. 20.3) после воздействия на него в течение не менее 24 ч следующих агрессивных сред:

а) серной кислоты плотностью 1,21 г/см3 по ГОСТ 4204 или ГОСТ 2184;

б) натрия едкого по ГОСТ 2263 или гидроокиси натрия по ГОСТ 432 плотностью 1,25 г/см3;

в) масла трансформаторного или другого минерального масла плотностью от 0,875 до 0,905 г/см3;

г) пенообразователя по ТУ 0258-147-05744685-96 - 6 % рабочего раствора.

21. ТРЕБОВАНИЯ НАДЕЖНОСТИ

21.1. Наработка на отказ поворотно-фиксирующего устройства должна быть не менее 7500 циклов.

21.2. Гарантийный срок эксплуатации каски должен быть не менее двух лет и исчисляться со дня ввода ее в эксплуатацию.

21.3. Срок хранения - не менее двух лет с даты изготовления.

22. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

22.1. Материалы, непосредственно контактирующие с кожей человека, не должны оказывать раздражающего действия и изменять своих свойств при воздействии на них воды, пота, моющих и дезинфицирующих веществ.

22.2. Все материалы, используемые для изготовления деталей и сборочных единиц каски, должны соответствовать нормативным документам на них и подтверждаться сертификатами предприятий-изготовителей, а при их отсутствии - результатами испытаний и анализа.

22.3. Защитные свойства материала пелерины должны быть не ниже, чем у материалов, используемых для изготовления боевой одежды пожарных (НПБ 157, разд. 4, п. 4.5).

23. ТРЕБОВАНИЯ К КОМПЛЕКТНОСТИ И МАРКИРОВКЕ

23.1. В комплект поставки должны входить:*

а) каска в сборе;

б) техническое описание, инструкция по эксплуатации, паспорт;

в) индивидуальная упаковка.

23.2. Каждая каска должна иметь маркировку. Маркировка наносится с внутренней стороны корпуса в доступном для осмотра месте. В маркировку должны входить:

а) наименование или товарный знак предприятия-изготовителя,

б) размер;

в) дата изготовления (месяц, год).

Маркировка должна быть четкой и сохраняться в течение всего срока эксплуатации.

23.3*. Сведения о продукции, отражаемые на изделии и поясняющие порядок его применения, правила безопасности и назначение функциональных деталей, должны быть исполнены на русском языке.

_____________

* Допускается комплектовать каску дополнительным оборудованием: средствами связи, контроля за параметрами окружающей среды, индивидуальным фонарем, а также утепляющим подшлемником, выпускаемыми по нормативной документации и имеющими сертификат соответствия.

V. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ

Технические показатели касок и методы их испытаний приведены в табл. 1.

|

Номенклатура видов испытаний |

Пункты настоящих норм |

|

|

Техническое требование |

Метод испытаний |

|

|

Проверка комплектности, внешнего вида и маркировки |

||

|

Проверка размера каски |

||

|

Проверка толщины лицевого щитка |

||

|

Проверка линейных размеров |

||

|

Проверка горизонтального кольцевого зазора |

||

|

Проверка массы |

19.2 б) |

|

|

Проверка механической прочности |

||

|

Проверка амортизационных свойств при воздействии температуры окружающей среды 50 °С |

||

|

Проверка сопротивления проколу при воздействии температуры окружающей среды 50 °С |

||

|

Проверка амортизационных свойств при воздействии температуры окружающей среды минус 60 °С* |

||

|

Проверка сопротивления проколу при воздействии температуры окружающей среды минус 60 °С* |

||

|

Проверка амортизационных свойств при воздействии температуры окружающей среды 150 °С |

||

|

Проверка сопротивления проколу при воздействии температуры окружающей среды 150 °С |

||

|

Проверка надежности поворотно-фиксирующего устройства лицевого щитка |

||

|

Проверка механической прочности лицевого щитка |

||

|

Проверка жесткости каски (деформации) |

||

|

Проверка прочности подбородочного ремня |

||

|

Проверка прочности соединения деталей внутренней оснастки с корпусом каски |

||

|

Проверка огнестойкости каски |

||

|

Проверка огнестойкости лицевого щитка |

||

|

Проверка устойчивости каски к воздействию температуры окружающей среды 200 °С |

45 |

|

|

Проверка устойчивости каски к воздействию теплового потока мощностью 5 кВт/м2 |

||

|

Проверка устойчивости каски к воздействию теплового потока мощностью 40 кВт/м2 |

||

|

Проверка электрозащитных свойств корпуса каски |

||

|

Проверка устойчивости каски к воздействию воды |

||

|

Проверка устойчивости каски к воздействию агрессивных сред и ПАВ |

||

|

Проверка защитных свойств материала пелерины |

||

|

Проверка эксплуатационных и эргономических характеристик |

||

__________

* Для касок исполнения ХЛ по ГОСТ 15150, для касок исполнения V испытания проводить при температуре минус 40 °С.

VI. МЕТОДЫ ИСПЫТАНИЙ

24. ОБЩИЕ ПОЛОЖЕНИЯ

24.1. Каски испытывают в состоянии, в котором они предлагаются потребителю, включая любые отверстия в корпусе и другие средства крепления любых вспомогательных частей специального назначения.

24.2. Все испытания должны проводиться в нормальных климатических условиях по ГОСТ 15150, п. 3.15.

24.3. Перед испытаниями образцы выдерживают в нормальных климатических условиях в течение 24 ч, если не оговорено другое требование.

24.4. Для проведения комплекса испытаний в объеме разделов VI, VII необходимо не менее 16 образцов касок.

24.5. Образцы для испытаний выбирают из испытываемой партии методом случайного отбора.

24.6. При проведении испытаний допускается использовать другие измерительные средства, по точности не уступающие указанным в разд. VI.

25. ПРОВЕРКА КОМПЛЕКТНОСТИ,

ВНЕШНЕГО ВИДА И МАРКИРОВКИ

Комплектность, маркировку и внешний вид каски проверяют на соответствие требованиям пп. 19.1, 19.10, 19.11, 23, а также требованиям нормативной документации на конкретную продукцию внешним осмотром.

26. МЕТОД ПРОВЕРКИ РАЗМЕРА КАСКИ

26.1. Отбор образцов

Из испытываемой партии отбирают три образца наименьшего и три наибольшего размера касок.

26.2. Испытательное оборудование

Рулетка металлическая по ГОСТ 7502 с ценой деления 1 мм.

26.3. Проведение испытания

Размер касок проверяют рулеткой на соответствие требованию п. 19.3.

26.4. Обработка результатов

Каска считается выдержавшей испытание, если все образцы наименьшего и наибольшего размера соответствуют требованию п. 19.3.

27. МЕТОД ПРОВЕРКИ ТОЛЩИНЫ ЛИЦЕВОГО ЩИТКА

27.1. Отбор образцов

Из испытываемой партии отбирают три образца лицевого щитка.

27.2. Испытательное оборудование

Микрометр типа МЛ или МТ по ГОСТ 6507 с ценой деления 0,01 мм.

27.3. Проведение испытания

Толщину лицевого щитка измеряют в десяти произвольно выбранных точках. Измерения проводят с точностью до 0,1 мм.

27.4. Обработка результатов

Лицевой щиток считается выдержавшим испытание, если каждый из трех образцов соответствует требованию п. 19.6.

28. МЕТОД ПРОВЕРКИ ЛИНЕЙНЫХ РАЗМЕРОВ

28.1. Отбор образцов

Из испытываемой партии отбирают три образца касок.

28.2. Испытательное оборудование

Линейка метровая металлическая с ценой деления 1 мм по ГОСТ 427.

28.3. Проведение испытания

Линейные размеры определяют при помощи линейки на соответствие требованиям пп. 19.7, 19.8. Все измерения проводятся с точностью до 1 мм.

28.4. Обработка результатов

Каска считается выдержавшей испытание, если каждый из трех образцов соответствует требованиям пп. 19.7, 19.8.

29. МЕТОД ПРОВЕРКИ ГОРИЗОНТАЛЬНОГО

КОЛЬЦЕВОГО ЗАЗОРА

29.1. Отбор образцов

Из испытываемой партии отбирают три образца каски.

29.2. Испытательное оборудование

а) шаблон - стальной пруток диаметром (5,0±0,2) мм, длиной (200±5) мм;

б) муляж головы по ГОСТ 28889.

29.3. Подготовка к испытанию

Плотность посадки каски на муляже головы обеспечивается следующим образом:

- каску надевают на муляж головы соответствующего размера;

- верхнюю часть корпуса каски нагружают усилием (50±5) Н;

- каску закрепляют на муляже при помощи подбородочного ремня;

- после этого нагрузку снимают.

29.4. Проведение испытания

Величину зазора проверяют при помощи шаблона. Шаблон должен свободно (без усилия) проходить по всему периметру корпуса каски в пространство между несущими элементами внутренней оснастки, непосредственно соприкасающимися с головой пользователя, и внутренней поверхностью корпуса каски или любым выступом внутренней поверхности корпуса.

Допускается величину кольцевого зазора определять при помощи штангенциркуля по ГОСТ 166 с точностью до 1 мм.

29.5. Обработка результатов

Каска считается выдержавшей испытание, если каждый из трех отобранных образцов соответствует требованию п. 19.9.

30. МЕТОД ПРОВЕРКИ МАССЫ

30.1. Отбор образцов

Из испытываемой партии отбирают три образца каски.

30.2. Испытательное оборудование

Весы настольные типа РН-ЗЦ13У с погрешностью взвешивания не более ±5 г.

30.3. Проведение испытания

Каску взвешивают на весах с точностью до 5 г.

30.4. Обработка результатов

Каска считается выдержавшей испытание, если каждый из трех образцов соответствует требованию п. 19.2 б).

31. МЕТОД ПРОВЕРКИ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ

31.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

31.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) муляж головы по ГОСТ 28889;

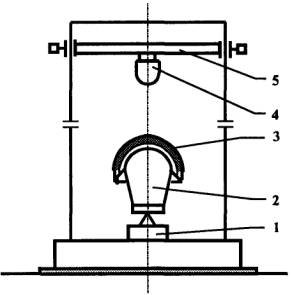

в) испытательный стенд - должен обеспечивать падение ударника с ускорением от 9,00 до 9,81 м/с2; отклонение продольной оси ударника от оси его движения должно быть не более 10 град. Принципиальная схема стенда приведена на рис. 1.

Рис. 1. Принципиальная схема стенда ударного:

1 - силоизмерителъный датчик; 2 - муляж головы; 3 - каска; 4 - ударник; 5 - каретка

Ударник должен быть выполнен из стали по ГОСТ 4543 с твердостью поверхности HRC 45-50. Нижняя часть ударника должна иметь сферическую поверхность с радиусом (50±2) мм.

Основание испытательного стенда должно быть выполнено из стали или чугуна и иметь массу не менее 500 кг и высоту не менее 100 мм. Основание должно иметь прокладку из резины, слоя сухого песка или другого амортизирующего материала толщиной не менее 10 мм.

31.3. Подготовка к испытанию

Посадка каски на муляж головы - по п. 29.3.

31.4. Проведение испытания

Каску подвергают одному вертикально направленному удару груза с энергией (80±3) Дж. Расчет энергии удара падающего груза-молота приведен в приложении 2.

31.5. Обработка результатов

Каска считается выдержавшей испытание, если после удара в корпусе не образовалось сквозных трещин и вмятин, искажающих форму корпуса, а также отсутствует разрушение всех элементов внутренней оснастки и подбородочного ремня, включая элементы крепления к корпусу каски.

32. МЕТОД ПРОВЕРКИ АМОРТИЗАЦИОННЫХ

СВОЙСТВ

ПРИ ВОЗДЕЙСТВИИ ТЕМПЕРАТУРЫ

ОКРУЖАЮЩЕЙ СРЕДЫ 50 °С

32.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

32.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) муляж головы по ГОСТ 28889;

в) термокамера - должна иметь принудительную циркуляцию воздуха и позволять поддерживать температуру (50±2) °С в течение не менее 4 ч.

Каска, помещенная в термокамеру, не должна соприкасаться со стенками камеры;

г) испытательный стенд - должен обеспечивать падение ударника с ускорением от 9,00 до 9,81 м/с2; отклонение продольной оси ударника от оси его движения должно быть не более 10 град (рис. 1).

Ударник должен быть выполнен из стали по ГОСТ 4543 с твердостью поверхности HRC 45-50. Нижняя часть ударника должна иметь сферическую поверхность с радиусом (50±2) мм.

Основание испытательного стенда должно быть выполнено из стали или чугуна и иметь массу не менее 500 кг и высоту не менее 100 мм. Основание должно иметь прокладку из резины, слоя сухого песка или другого амортизирующего материала толщиной не менее 10 мм.

Устройство для регистрации пикового значения силы должно обеспечивать измерение силы с относительной погрешностью не более ±10 % в диапазоне от 1 до 10 кН.

32.3. Подготовка к испытанию

Перед испытанием каску выдерживают в термокамере при температуре (50±2) °С в течение не менее 4 ч.

Посадка каски на муляж головы - по п. 29.3.

32.4. Проведение испытания

Испытание на амортизацию проводят не позднее чем через 2 мин после выдержки в термокамере.

Каску подвергают одному вертикально направленному удару груза с энергией (50±2) Дж.

32.5. Обработка результатов

Каска считается выдержавшей испытание, если усилие, переданное ею на муляж головы, не превышает 5 кН, а после удара в корпусе каски не образовалось сквозных трещин и вмятин, искажающих форму корпуса, а также отсутствует разрушение всех элементов внутренней оснастки и подбородочного ремня, включая элементы крепления к корпусу каски.

33. МЕТОД ПРОВЕРКИ СОПРОТИВЛЕНИЯ ПРОКОЛУ

ПРИ ВОЗДЕЙСТВИИ ТЕМПЕРАТУРЫ

ОКРУЖАЮЩЕЙ СРЕДЫ 50 °С

33.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

33.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) штангенциркуль по ГОСТ 166 с погрешностью измерения не более ±0,1 мм;

в) муляж головы по ГОСТ 28889;

г) термокамера - должна иметь принудительную циркуляцию воздуха и позволять поддерживать температуру (50±2) °С в течение не менее 4 ч.

Каска, помещенная в термокамеру, не должна соприкасаться со стенками камеры;

д) испытательный стенд - должен обеспечивать падение ударника с ускорением от 9,00 до 9,81 м/с2; отклонение продольной оси ударника от оси его движения должно быть не более 10 град (рис. 1).

Пробойник из стали по ГОСТ 4543 с ударной частью в виде конуса должен иметь следующие характеристики:

|

угол конусности ударной части пробойника, град |

(60±1) |

|

радиус сферического закругления острия |

(0,5±0,1) |

|

высота конуса, не менее, мм |

40 |

|

твердость ударной части |

45 - 50 |

Основание испытательного стенда должно быть выполнено из стали или чугуна и иметь массу не менее 500 кг и высоту не менее 100 мм. Основание должно иметь прокладку из резины, слоя сухого песка или другого амортизирующего материала толщиной не менее 10 мм.

Устройство стенда должно обеспечивать фиксацию контакта острия пробойника с поверхностью муляжа головы.

33.3. Подготовка к испытанию

Перед испытанием каску выдерживают в термокамере при температуре (50±2) °С в течение не менее 4 ч.

Посадка каски на муляж головы - по п. 29.3.

Каску подвергают испытанию не позднее чем через 2 мин после выдержки в термокамере.

33.4. Проведение испытания

Испытание на сопротивление проколу проводится нанесением трех ударов ударником с энергией (30±1,2) Дж по внешней поверхности корпуса каски, внутри окружности радиусом (50±2) мм, проведенной из центра корпуса каски. Удары наносятся в разные точки.

33.5. Обработка результатов

Каска считается выдержавшей испытание, если отсутствует контакт между ударником и муляжом головы во всех трех точках удара.

34. МЕТОД ПРОВЕРКИ АМОРТИЗАЦИОННЫХ

СВОЙСТВ

ПРИ ВОЗДЕЙСТВИИ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕЙ

СРЕДЫ МИНУС 40 °С (МИНУС 60 °С)

Метод испытания в соответствии с п. 32 со следующими изменениями:

- образец перед испытанием выдерживают в криокамере при температуре минус (40±2) °С (минус (60±2) °С для касок исполнения ХЛ) в течение не менее 4 ч;

- каска считается выдержавшей испытание, если усилие, переданное ею на муляж головы, не превышает 5 кН, а после удара в корпусе каски не образовалось сквозных трещин и вмятин, искажающих форму корпуса.

35. МЕТОД ПРОВЕРКИ СОПРОТИВЛЕНИЯ ПРОКОЛУ

ПРИ ВОЗДЕЙСТВИИ ТЕМПЕРАТУРЫ ОКРУЖАЮЩЕЙ

СРЕДЫ МИНУС 40 °С

(МИНУС 60 °С)

Метод испытания в соответствии с п. 33 со следующим изменением: образец перед испытанием выдерживают в криокамере при температуре минус (40±2) °С (минус (60±2) °С для касок исполнения ХЛ) в течение не менее 4 ч.

36. МЕТОД ПРОВЕРКИ АМОРТИЗАЦИОННЫХ

СВОЙСТВ

ПРИ ВОЗДЕЙСТВИИ ТЕМПЕРАТУРЫ

ОКРУЖАЮЩЕЙ СРЕДЫ 150 °С

Метод испытания в соответствии с п. 32 со следующим дополнением: образец перед испытанием выдерживают в термокамере при температуре (150±5) °С в течение не менее 30 мин.

37. МЕТОД ПРОВЕРКИ СОПРОТИВЛЕНИЯ ПРОКОЛУ

ПРИ ВОЗДЕЙСТВИИ ТЕМПЕРАТУРЫ

ОКРУЖАЮЩЕЙ СРЕДЫ 150 °С

Метод испытания в соответствии с п. 33 со следующим дополнением: образец перед испытанием выдерживают в термокамере при температуре (150±5) °С в течение не менее 30 мин.

38. МЕТОД ПРОВЕРКИ НАДЕЖНОСТИ

ПОВОРОТНО-ФИКСИРУЮЩЕГО УСТРОЙСТВА

ЛИЦЕВОГО ЩИТКА

38.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

38.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±2 с;

б) весы настольные типа РН-3Ц13У с погрешностью взвешивания не более ±5 г.

Испытательное оборудование должно обеспечивать перемещение лицевого щитка из нерабочего положения в рабочее и обратно при продолжительности одного цикла не менее 1,5 с.

За цикл принимается перемещение лицевого щитка из нерабочего положения в рабочее и обратно.

38.3. Подготовка к испытанию

Посадка каски на муляж головы - по п. 29.3.

38.4. Проведение испытания

Производится перемещение лицевого щитка из нерабочего положения в рабочее и обратно с частотой одного цикла не менее 1,5 с. Через каждые 500 циклов проводят проверку усилия фиксирования лицевого щитка в закрытом и открытом положении, при этом допускается регулировка поворотно-фиксирующего устройства.

Допускается проверять усилие фиксирования путем подвешивания к щитку груза массой (0,32±0,01) кг.

Общее количество циклов должно быть не менее 7500.

38.5. Обработка результатов

За положительный результат принимается способность поворотно-фиксирующего устройства после проведения испытания обеспечивать фиксацию лицевого щитка в требуемом положении с усилием не менее 3 Н (или при подвешивании к щитку груза массой (0,32±0,01) кг).

39. МЕТОД ПРОВЕРКИ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ

ЛИЦЕВОГО ЩИТКА

39.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

39.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) штангенциркуль по ГОСТ 166 с погрешностью измерения не более ±0,1 мм;

в) линейка метровая металлическая с ценой деления 1 мм по ГОСТ 427;

г) весы настольные типа РН-3Ц13У с погрешностью взвешивания не более ±5 г;

д) муляж головы по ГОСТ 28889;

е) испытательный стенд - должен обеспечивать падение ударника с ускорением от 9,00 до 9,81 м/с2. Стенд должен иметь металлическую станину массой не менее 20 кг.

Допускается проверять прочность щитков на стенде (рис. 1).

Ударник из стали по ГОСТ 4543 с бойком твердостью HRC 45-50. Боек должен быть выполнен в форме полусферы с радиусом (11±1) мм и иметь массу, обеспечивающую нанесение удара по лицевому щитку энергией (1,2±0,05) Дж.

39.3. Подготовка к испытанию

Посадка каски на муляж головы - по п. 29.3.

39.4. Проведение испытания

Муляж с каской закрепляют на стенде (рис. 1) горизонтально, лицевой частью кверху. Лицевой щиток приводят в рабочее положение.

Точки приложения ударов бойка должны находиться внутри окружности радиусом (15±1) мм, проведенной из центра щитка.

Ударнику придают свободное падение на поверхность щитка с высоты, обеспечивающей удар груза с энергией (1,2±0,05) Дж.

В процессе испытания производят три удара по щитку.

39.5. Обработка результатов

Лицевой щиток считается выдержавшим испытание, если после трех ударов на его поверхности не образовалось трещин, сколов и других повреждений, поворотно-фиксирующее устройство при этом обеспечивает фиксацию щитка в требуемом положении в соответствии с п. 38.5.

40. МЕТОД ПРОВЕРКИ ЖЕСТКОСТИ

(ДЕФОРМАЦИИ) КАСКИ

40.1. Отбор образцов

Из испытываемой партии отбирают два образца каски, причем одну каску используют для испытания при фронтальном нагружении, а другую - при боковом нагружении.

40.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) линейка металлическая с ценой деления 1 мм по ГОСТ 427;

в) две пластины, расположенные параллельно друг другу, между которыми должна помещаться каска. Пластины должны позволять прилагать к каске нагрузку с фронтальной или боковой стороны.

Непараллельность между пластинами не должна превышать 1,0 мм на длине 50,0 мм.

40.3. Проведение испытания

Каску помещают между пластинами таким образом, чтобы нагрузка действовала на нее с фронтальной (боковой) стороны. Затем к пластинам прикладывают первоначальную нагрузку, равную (65±2) Н; по истечении 2 мин измеряют расстояние между пластинами Д1 с точностью до 1,0 мм. Затем через каждые 2 мин нагрузку увеличивают на (100±5) Н до максимального значения (465±20) Н. После действия нагрузки в (465±20) Н в течение 2 мин снова измеряют расстояние между двумя пластинами Д2.

Затем нагрузку на пластины уменьшают до (65±2) Н и поддерживают на этом уровне в течение 5 мин, после чего снова измеряют расстояние между пластинами Д3.

40.4. Обработка результатов

Деформацию каски Дк вычисляют по формуле

Дк = Д1 – Д2,

где Д1 - расстояние между пластинами после первоначальной нагрузки, мм; Д2 - расстояние между пластинами после максимальной нагрузки, мм.

Остаточную деформацию Дост вычисляют по формуле

Дост = Д1 – Д3,

где Д3 - расстояние между пластинами после уменьшения нагрузки, мм.

Каска считается выдержавшей испытания, если деформация Дк при приложении к ней статической нагрузки, направленной с фронтальной (боковой) стороны, составляет не более 40 мм. При этом остаточная деформация Дост не должна превышать 15 мм.

41. МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

ПОДБОРОДОЧНОГО РЕМНЯ

41.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

41.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) линейка металлическая с ценой деления 1 мм по ГОСТ 427;

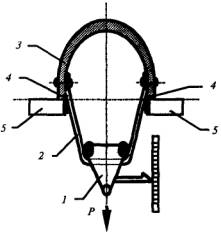

в) устройство для проведения испытания - состоит из опоры для каски и приспособления для нагружения, состоящего из одного или двух роликов. В однороликовом приспособлении диаметр ролика должен быть от 70 до 100 мм, а в двухроликовом (12,5±0,5) мм. Расстояние между центрами роликов должно быть (75,0±1,0) мм. Принципиальная схема устройства приведена на рис. 2.

41.3. Проведение испытания

Подбородочный ремень застегивают в соответствии с требованиями производителя. Каску устанавливают краями на соответствующую опору. К подбородочному ремню подвешивают приспособление в соответствии с рис. 2.

Приспособление нагружают усилием (50±2) Н. Не ранее чем через 30 с определяют удлинение после первоначальной нагрузки.

В последующие (30±2) с увеличивают нагрузку с равномерной скоростью до (500±5) Н. Через (120±10) с определяют удлинение после дополнительной нагрузки, а также проводят визуальный осмотр удерживающей системы на наличие повреждений ремня и крепежной системы.

Рис. 2. Принципиальная схема устройства

для проверки

прочности подбородочного ремня:

1 - приспособление; 2 - подбородочный ремень; 3 - каска; 4 - ограничитель; 5 - опора

41.4. Обработка результатов

Удлинение подбородочного ремня Ду вычисляют по формуле

Ду = Д2 – Д1;

где Д2 - удлинение после дополнительной нагрузки, мм; Д1 - удлинение после первоначальной нагрузки, мм.

Каска считается выдержавшей испытание, если при визуальном осмотре не обнаружено повреждений ремня или крепежной системы, при этом удлинение ремня Ду не превышает 25 мм.

42. МЕТОД ПРОВЕРКИ ПРОЧНОСТИ СОЕДИНЕНИЯ

ДЕТАЛЕЙ ВНУТРЕННЕЙ ОСНАСТКИ С КОРПУСОМ КАСКИ

(ДЛЯ КАСОК, ИМЕЮЩИХ ВНУТРЕННЮЮ ОСНАСТКУ

ЛЕНТОЧНОЙ КОНСТРУКЦИИ)

42.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

42.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) весы настольные циферблатные типа 9112-РН-20Ц13 с погрешностью измерения не более ±50 г.

42.3. Проведение испытания

Каску устанавливают на опору, которая удерживает ее за края корпуса. К каждой подвеске, которая соединяется с корпусом каски, равномерно прикладывают усилие (82±2) Н и выдерживают данную нагрузку в течение не менее 2 мин. После этого нагрузку снимают и проводят визуальный осмотр каски.

Допускается проверять прочность соединения путем подвешивания груза массой (8,3 ±0,1) кг к каждой подвеске в отдельности.

42.4. Обработка результатов

Каска считается выдержавшей испытание, если не произошло рассоединения ни одной подвески с корпусом.

43. МЕТОД ПРОВЕРКИ ОГНЕСТОЙКОСТИ КАСКИ

43.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

43.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) линейка металлическая с ценой деления 1 мм по ГОСТ 427;

в) газовая горелка типа Бунзена с диаметром выходного отверстия (10,0±0,2) мм, имеющая регулятор величины пламени.

В качестве топлива используется газ, содержащий не менее 95,0 % пропана.

43.3. Проведение испытания

Зажигают горелку и регулируют пламя таким образом, чтобы голубой конус был четко определен и имел длину (15±3) мм.

Горелку устанавливают так, чтобы пламя было направлено вверх под углом (45±10) град к вертикали.

Каску поворачивают так, чтобы внешняя поверхность ее корпуса была обращена вниз, при этом голубой конус пламени должен касаться внешней стороны корпуса в любой удобной точке, удаленной от центра на расстояние в пределах от 50 до 100 мм.

Касательная плоскость к корпусу в точке испытания должна быть горизонтальной. Время воздействия пламени на каску должно быть (15±1) с. После прекращения воздействия пламени при помощи секундомера фиксируется время остаточного горения и тления материала.

43.4. Обработка результатов

Каска считается выдержавшей испытание, если время остаточного горения и тления материала не превышает 5 с.

44. МЕТОД ПРОВЕРКИ ОГНЕСТОЙКОСТИ

ЛИЦЕВОГО ЩИТКА

Метод испытания в соответствии с п. 43.

Примечания: 1. Испытание проводят на одном образце лицевого щитка. 2. Время воздействия пламени на лицевой щиток должно быть (10±1) с.

45. МЕТОД ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ

КАСКИ

К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ

ОКРУЖАЮЩЕЙ СРЕДЫ 200 °С

45.1. Отбор образцов

Из испытываемой парши отбирают один образец каски, который ранее не подвергался прочностным и термическим испытаниям.

45.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) муляж головы по ГОСТ 28889.

На муляж должен быть надет чехол из брезента по ГОСТ 20712 таким образом, чтобы исключить контакт с ним элементов каски;

в) термокамера с принудительной циркуляцией воздуха, позволяющая поддерживать температуру (200±5) °С в течение не менее 3 мин.

Внутренние размеры термокамеры должны позволять разместить образец каски, посаженный на муляж головы, таким образом, чтобы он не касался стенок камеры.

45.3. Подготовка к испытанию

Посадка каски на муляж головы - по п. 29.3.

45.4. Проведение испытания

Термокамера предварительно должна быть нагрета до температуры (200±5) °С.

Лицевой щиток на каске приводят в рабочее положение.

Каску на муляже головы помещают в термокамеру и выдерживают в ней в течение (30+0,2) мин. После выдержки в термокамере образец охлаждают до температуры окружающей среды и проводят его визуальный осмотр.

45.5. Обработка результатов

Каска считается выдержавшей испытание, если на корпусе каски, лицевом щитке, пелерине и деталях внутренней оснастки не наблюдается оплавления, обугливания и расслаивания материала, а также ни один из конструктивных элементов не должен размягчиться настолько, чтобы привести к изменению своей первоначальной формы.

46. МЕТОД ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ

КАСКИ

К ВОЗДЕЙСТВИЮ ТЕПЛОВОГО ПОТОКА

МОЩНОСТЬЮ 5 кВт/м2

46.1. Отбор образцов

Из испытываемой партии отбирают один образец каски, который ранее не подвергался прочностным и термическим испытаниям.

46.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) муляж головы по ГОСТ 28889.

На муляж должен быть надет чехол из брезента по ГОСТ 20712 таким образом, чтобы исключить контакт с ним элементов каски;

в) источник теплового излучения мощностью не менее 40 кВт/м2;

г) датчик теплового потока, имеющий погрешность градуировки приемника не более 8 % в диапазоне от 5 до 40 кВт/м2;

д) термоэлектрический преобразователь (или другой термочувствительный, элемент), обеспечивающий замер температуры с погрешностью измерения не более ±1 °С в диапазоне от 0 до 100 °С.

46.3. Подготовка к испытанию

На поверхности муляжа головы, в месте предполагаемого воздействия теплового потока закрепляют термочувствительный элемент.

Посадка каски на муляж головы - по п. 29.3.

46.4. Проведение испытания

Включают источник теплового излучения.

Регулируя мощность источника излучения или изменяя расстояние между источником и контрольным датчиком, устанавливают плотность теплового потока (5,0 ±0,4) кВт/м2, которая регистрируется датчиком.

Затем датчик убирают, а на его место помещают каску на муляже таким образом, чтобы предполагаемая зона воздействия теплового потока на каске совпадала с местом расположения датчика, при этом термочувствительный элемент на муляже должен находиться в зоне воздействия теплового потока на каску.

Зона воздействия теплового потока должна находиться на внешней поверхности корпуса каски на расстоянии не менее 70 мм от края корпуса.

Образец каски выдерживают под действием теплового потока в течение (4±0,2) мин.

В течение этого времени проводят измерение температуры на поверхности муляжа головы, которая регистрируется термочувствительным элементом.

После прекращения теплового воздействия и охлаждения образца до температуры окружающей среды проводят внешний осмотр каски.

46.5. Обработка результатов

Каска считается выдержавшей испытание, если на ее корпусе, лицевом щитке, пелерине и деталях внутренней оснастки не наблюдалось оплавления, обугливания и расслаивания материала, а температура на поверхности муляжа в процессе испытания не превышала 50 °С.

47. МЕТОД ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ

КАСКИ

К ВОЗДЕЙСТВИЮ ТЕПЛОВОГО ПОТОКА МОЩНОСТЬЮ 40 кВт/м2

Метод испытания в соответствии с п. 46 со следующим дополнением: образец каски подвергают воздействию теплового потока мощностью (40±3,2) кВт/м2 в течение (50+1) с.

48. МЕТОД ПРОВЕРКИ ЭЛЕКТРОЗАЩИТНЫХ

СВОЙСТВ

КОРПУСА КАСКИ

Из испытываемой партии отбирают один образец каски.

Метод проверки по ГОСТ 12.4.128 со следующим дополнением: уровень заливаемого раствора электролита должен быть ниже края корпуса каски или монтажных отверстий на корпусе каски на (10±2) мм.

49. МЕТОД ПРОВЕРКИ УСТОЙЧИВОСТИ КАСКИ

К ВОЗДЕЙСТВИЮ ВОДЫ

49.1. Отбор образцов

Из испытываемой партии отбирают один образец каски.

49.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) емкость для воды размерами, позволяющими погрузить каску целиком под воду;

в) муляж головы по ГОСТ 28889.

49.3. Подготовка к испытанию

Каску целиком погружают в водопроводную воду, имеющую температуру окружающей среды, и выдерживают в течение не менее 4 ч. Затем ее извлекают и высушивают фильтровальной бумагой.

Посадка каски на муляж головы - по п. 29.3.

49.4. Проведение испытания

Каску испытывают на сопротивление проколу по п. 33.4 не позднее чем через 10 мин после извлечения ее из емкости с водой.

49.5. Обработка результатов

Каска считается выдержавшей испытание, если отсутствует контакт ударника с муляжом головы во всех трех точках удара.

50. МЕТОД ПРОВЕРКИ УСТОЙЧИВОСТИ КАСКИ

К ВОЗДЕЙСТВИЮ АГРЕССИВНЫХ СРЕД И ПАВ

50.1. Отбор образцов

Из испытываемой партии отбирают четыре образца каски. Устойчивость к воздействию каждого реагента проверяют на одной каске.

50.2. Испытательное оборудование

а) секундомер по ГОСТ 5072 с погрешностью измерения не более ±0,2 с;

б) реактивы:

- кислота серная по ГОСТ 2184 или ГОСТ 4204 плотностью 1,21 г/см3;

- натрий едкий по ГОСТ 2263 или гидроокись натрия по ГОСТ 4328 плотностью 1,25 г/см3;

- масло трансформаторное или другие минеральные масла плотностью от 0,875 до 0,905 г/см3;

- пенообразователь ТУ 0258-147-05744685-96 - 6 % рабочий раствор;

в) муляж головы по ГОСТ 28889.

50.3. Подготовка к испытанию

Каску внешней поверхностью корпуса опускают в один из реагентов таким образом, чтобы смоченная поверхность образовала эллипс с длиной по большой оси в пределах от 100 до 120 мм. Корпус каски не должен касаться стенок и дна емкости. Температура реактива должна быть в пределах от 17 до 25 °С.

Каску выдерживают в реагенте в течение не менее 24 ч, а затем извлекают, промывают водой после щелочи, кислоты и пенообразователя или растворителем (ацетон, толуол и др.) после минеральных масел и высушивают фильтровальной бумагой.

Посадка каски на муляж головы - по п. 29.3.

50.4. Проведение испытания

Каску после воздействия одного из реагентов необходимо испытать на сопротивление проколу по п. 33.4 не позднее чем через 10 мин после извлечения ее из реагента.

Испытание следует повторить для другой каски в другом реагенте.

50.5. Обработка результатов

Каска считается выдержавшей испытание, если у каждого из четырех образцов после выдержки в реагенте отсутствует контакт ударника с муляжом головы во всех трех точках удара.

51. ПРОВЕРКА ЗАЩИТНЫХ СВОЙСТВ

МАТЕРИАЛА ПЕЛЕРИНЫ

Проверку защитных свойств материала пелерины необходимо проводить в соответствии с НПБ 157, разд. 7.

VII. ПОРЯДОК ПРОВЕДЕНИЯ НАТУРНЫХ ИСПЫТАНИЙ

ПО ПРОВЕРКЕ ЭКСПЛУАТАЦИОННЫХ

И ЭРГОНОМИЧЕСКИХ ХАРАКТЕРИСТИК

52. Удобство ношения каски, возможность выполнения в ней необходимых действий во время работы, а также совместимость со средствами индивидуальной защиты органов дыхания, средствами связи и со всеми видами специальной защитной одежды пожарных (соответствие требованиям пп. 19.2 а), 19.4, 19.12 - 19.14) определяются путем проведения натурных испытаний. Действия (упражнения), выполняемые при проведении натурных испытаний, определены в Нормативах по пожарно-строевой подготовке (ПСП).

Во время проведения испытаний должны соблюдаться Правила по охране труда в подразделениях ГПС МВД России.

52.1. Испытания проводят минимум на трех образцах касок, которые ранее не подвергались испытаниям на прочность и огнетермостойкость.

52.2. Во время проведения натурных испытаний выполняются следующие упражнения:

а) надевание боевой одежды пожарных и снаряжения в комплекте с испытываемыми образцами пожарных касок (п. 1.1 Нормативов по ПСП);

б) испытатели, одетые в боевую одежду пожарных и пожарные каски, должны проделать: несколько поворотов и наклонов головы (вперед, назад, в стороны), вращений головы (влево, вправо), поворотов и наклонов туловища (вперед, назад, в стороны и влево, вправо), перемещений лицевого щитка; пробежать в среднем темпе дистанцию не менее 100 м;

в) надевание теплоотражательного костюма ТОК в комплекте с испытываемыми образцами пожарных касок (п. 1.2 Нормативов по ПСП);

г) надевание теплозащитного костюма ТК-800 (с использованием дыхательного аппарата со сжатым воздухом или кислородно-изолирующего противогаза) в комплекте с испытуемыми образцами пожарных касок (п. 1.3 Нормативов по ПСП).

После выполнения упражнений проводится опрос испытателей с целью определения субъективной оценки эксплуатационных и эргономических качеств каски: удобства надевания и выполнения различных движений; сохранения положения каски на голове при беге и резких движениях; совместимости с лицевой частью дыхательных аппаратов.

При выполнении упражнений (а, в, г) производится фиксация времени их выполнения при помощи секундомера по ГОСТ 5072 и сравнение его с нормативным.

52.3. Заключительным этапом натурных испытаний является орошение испытателей распыленной струей воды из ствола РСП-50 в течение не менее 2 мин. Распыленная струя должна направляться сзади в область макушки испытателя.

Испытатели при этом должны быть экипированы в боевую одежду пожарных и испытываемые каски.

После орошения визуально проверяется попадание воды в подкасочное и подкостюмное пространство, фиксируются физико-механические повреждения основных частей каски.

52.4. Каска считается выдержавшей испытания, если:

а) время выполнения упражнений соответствует оценке не ниже чем "удовлетворительно" в соответствии с Нормативами по ПСП;

б) отсутствуют физико-механические повреждения основных частей каски;

в) отсутствует протекание воды в подкасочное и подкостюмное пространство (допускается наличие отдельных капель);

г) не зафиксировано промокания пелерины (промокание пелерины по краям и наличие отдельных капель воды на внутренней поверхности допускается);

д) при опросе испытателей отсутствует неудовлетворительная субъективная оценка эксплуатационных и эргономических характеристик каски.

VIII. ПОРЯДОК ПРОВЕДЕНИЯ

ЭКСПЛУАТАЦИОННЫХ ИСПЫТАНИЙ

53. Эксплуатационные испытания касок должны проводиться в подразделениях ГПС МВД России, в зонах с умеренным и холодным климатом по ГОСТ 15150 с целью получения замечаний практических работников по основным защитным характеристикам и определения возможных путей доработки каски по конструкции и используемым материалам (методика проведения эксплуатационных испытаний разрабатывается для каждого конкретного вида каски и согласовывается с заказчиком и потребителем продукции).

54. По результатам испытаний составляется протокол, в котором должны быть отражены описание объекта испытаний, условия проведения испытаний (срок, количество выездов на пожар, воздействие тех или иных опасных факторов и их количественные характеристики), результаты осмотра каски, отзывы практических работников и выводы: выдержали изделия испытания или нет.

IX. СОДЕРЖАНИЕ ИСПЫТАНИЙ РАЗЛИЧНЫХ ВИДОВ

|

Вид испытаний |

Раздел, пункт настоящих норм |

|

Сертификационные |

|

|

Межведомственные |

|

|

Периодические |

|

|

Типовые |

Приложение 1

Перечень использованных в настоящих нормах стандартов,

технических условий и других нормативных документов

ГОСТ 2.103-88 ЕСКД. Стадии разработки.

ГОСТ 12.4.128-83 Каски защитные. Общие технические требования и методы испытаний.

ГОСТ 15.001-88 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения.

ГОСТ 166-80 Штангенциркули. Технические условия.

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 2184-77 Кислота серная техническая. Технические условия.

ГОСТ 2263-79 Натрий едкий технический. Технические условия.

ГОСТ 2685-75 Сплавы алюминиевые литейные. Марки, технические требования и методы испытаний.

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия.

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия.

ГОСТ 4543-71 Сталь легированная конструкционная. Технические условия.

ГОСТ 5072-79 Секундомеры металлические. Технические условия.

ГОСТ 6507-78 Микрометры с ценой деления 0,01 мм. Технические условия.

ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 20712-75 Парусины льняные и полульняные. Технические условия.

ГОСТ 28889-90 Шлемы защитные для водителей и пассажиров мотоциклов и мопедов.

НПБ 157-97 Боевая одежда пожарных. Общие технические требования и методы испытаний.

ТУ 0258-147-05744685-96 Пенообразователь ПО-6ТС. Технические условия.

Приказ МВД России от 25.05.96 г. № 285 "Об утверждении Правил по охране труда в подразделениях ГПС МВД России".

Нормативы по пожарно-строевой подготовке.*

___________

* Указание ГУГПС МВД России от 30.12.94 г. № 20/3.1/2188.

Приложение 2

Расчет энергии удара падающего груза-молота

Кинетическая энергия свободно падающего груза Т равна

![]() ,

,

где т - масса груза, кг; V - скорость в конце падения, м/с.

Потенциальная энергия груза П, поднятого на высоту, равна

П = т × g × h,

где g - ускорение свободного падения, исходя из экспериментальных расчетов принимается g = 9,81 м/с2; h - высота подъема груза, м.

При свободном падении потенциальная энергия П полностью переходит в кинетическую Т. Тогда кинетическая энергия груза в момент удара для конкретного испытательного оборудования равна

П = т × к × g × h,

где к - коэффициент, определенный для конкретного испытательного оборудования, учитывающий трение в механических соединениях, имеющий значение в пределах от 0,95 до 1.

СОДЕРЖАНИЕ