| Информационная система |  |

ГОСТ 17769-83

(ИСО 3269-88)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ КРЕПЕЖНЫЕ

ПРАВИЛА ПРИЕМКИ

|

|

Москва |

|

ИЗДЕЛИЯ КРЕПЕЖНЫЕ Правила приемки Fastening details. |

ГОСТ (ИСО 3269-88) |

Дата введения 01.01.84

1. Настоящий стандарт устанавливает правила приемки готовых крепежных изделий с использованием метода статистического приемочного контроля качества по ГОСТ 18242*.

По согласованию между потребителем и изготовителем при поставке крепежных изделий на экспорт как отдельных деталей или при внутренних поставках следует руководствоваться правилами приемки, регламентированными приложением, полностью соответствующим ИСО 3269-88.

(Измененная редакция, Изм. № 1).

2. Общие положения

2.1. Планы контроля и порядок проведения статистического приемочного контроля качества изделий - по ГОСТ 18242*.

_________

* На территории Российской Федерации действует ГОСТ Р 50779.71-99 (здесь и далее).

2.2. При приемке изделий контролируют внешний вид, геометрические параметры, механические свойства и качество покрытия.

2.3. Изделия следует предъявлять на контроль партиями. Партия должна состоять из изделий одного условного обозначения.

2.4. Партию изделий, не соответствующую установленным требованиям, допускается вновь предъявлять на контроль после разбраковывания и устранения дефектов. Если результаты последующего контроля окажутся неудовлетворительными, то партию считают забракованной.

3.1. При контроле внешнего вида определяют наличие дефектов поверхности и дефектов конструкции (невыполнение отдельных элементов, например шлица, резьбы, шестигранника и др.), их количество и размеры.

3.2. При контроле внешнего вида различают изделия с критическими, значительными и малозначительными дефектами. Критические дефекты - трещины напряжения и складки в местах изменения поперечного сечения изделия. Значительные дефекты - раскатанные пузыри, штамповочные трещины и повреждения резьбы, если их количество и размеры превышают допускаемые нормы, и дефекты конструкции. Остальные дефекты относят к малозначительным.

3.3. План контроля внешнего вида - одноступенчатый. Уровень контроля и значения приемочных уровней дефектности приведены в табл. 1.

Таблица 1

|

Дефекты поверхности и конструкции |

|||

|

критические |

значительные |

малозначительные |

|

|

Уровень контроля |

S-4 |

||

|

Приемочный уровень дефектности AQL, % |

0,015 |

2,5 |

4,0 |

3.4. Если результаты контроля внешнего вида изделий окажутся неудовлетворительными по дефектам поверхности, то изделия с дефектами подвергают металлографическому контролю, при этом вторую выборку составляют из дефектных изделий предыдущей выборки и контролируют по одноступенчатому плану при уровне контроля и значениях приемочного уровня дефектности по табл. 1.

4. Контроль геометрических параметров

4.1. Геометрические параметры (размеры и отклонения формы и расположения поверхностей) следует контролировать после проверки изделий на соответствие требованиям п. 3.

4.2. При контроле геометрических параметров различают главные и второстепенные параметры изделий. Главные параметры - параметры изделий, несоответствие которых требованиям стандартов существенно влияет на использование изделия по назначению или его долговечность. К главным параметрам относят размеры профиля метрической резьбы, ширину и глубину шлица, размер под ключ, диаметр и конусность штифтов.

Допускается дополнительно к указанным устанавливать другие главные параметры в соответствии со стандартами на размеры изделий.

Остальные параметры относят к второстепенным.

4.3. План контроля геометрических параметров - двухступенчатый. Уровень контроля и значения приемочных уровней дефектности приведены в табл. 2.

Таблица 2

|

Классы точности изделий |

|||||

|

А и В |

С |

||||

|

главные параметры |

второстепенные параметры |

главные параметры |

второстепенные параметры |

||

|

Уровень контроля |

S-4 |

||||

|

Приемочный уровень дефектности AQL, % |

1,5 |

2,5 |

2,5 |

4,0 |

|

5. Контроль механических свойств

5.1. Механические свойства следует контролировать после проверки изделий на соответствие требованиям п. 4.

5.2. При контроле механических свойств различают разрушающий и неразрушающий контроль. Неразрушающий контроль - контроль на испытательную нагрузку гаек, контроль пружинящих свойств шайб, контроль твердости, если после испытания не уменьшается пригодность изделия для использования по назначению. Остальные виды контроля механических свойств относят к разрушающему контролю.

5.3. План контроля механических свойств - одноступенчатый. Уровни контроля и значение приемочного уровня дефектности приведены в табл. 3.

Таблица 3

|

Контроль механических свойств |

||

|

неразрушающий |

разрушающий |

|

|

Уровень контроля |

S-3 |

S-2 |

|

Приемочный уровень дефектности AQL, % |

2,5 |

|

6. Контроль качества покрытий

6.1. Качество покрытий следует контролировать после проверки изделий на соответствие требованиям п. 5.

6.2. При контроле качества покрытий в зависимости от их вида определяют толщину, пористость, прочность сцепления и защитные свойства покрытия в соответствии с ГОСТ 9.302.

6.3. План контроля качества покрытий - одноступенчатый. Уровень контроля S-2. Приемочный уровень дефектности AQL = 4 %.

ПРИЛОЖЕНИЕ

Обязательное

ИСО 3269-88

КРЕПЕЖНЫЕ ИЗДЕЛИЯ. ПРИЕМОЧНЫЙ КОНТРОЛЬ

1. Назначение и область применения

1.1. Настоящий стандарт распространяется на правила проведения заказчиком приемочного контроля с целью приемки или браковки крепежных изделий, если другие правила приемки не были оговорены между заказчиком и поставщиком при заказе крепежных изделий. Дополнительные специальные требования к правилам приемки могут быть включены в соответствующий стандарт на продукцию, например, на самостопорящиеся гайки с преобладающим крутящим моментом.

1.2. Настоящий стандарт не распространяется на болты, винты, шпильки, гайки, штифты, шайбы и другие крепежные изделия, предназначенные для сборки крупногабаритных механизмов, для специальных целей или для специального технического применения, требующих более жесткого контроля в процессе производства и приемки крепежных изделий.

Правила приемки указанных изделий определяют по соглашению между заказчиком и поставщиком при заказе.

1.3. Настоящий стандарт распространяется только на готовые изделия и не предусматривает контроль в процессе производства.

1.4. Вспомогательные, запасные и частично готовые изделия (например, заготовки или детали до покрытия, термообработки) могут быть получены поставщиком готовых изделий от другого поставщика. Однако поставщик готовых крепежных изделий массового производства должен нести полную ответственность за качество готовой продукции.

За дефекты, возникшие в результате покрытия или другой обработки, проводимой заказчиком после получения крепежных изделий, поставщик ответственности не несет.

1.5. К данному стандарту дается руководство по его рациональному применению.

2. Ссылки

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия.

ГОСТ 1759.1-82 Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей.

ГОСТ 1759.2-82 Болты, винты и шпильки. Дефекты поверхности и методы контроля.

ГОСТ 1759.3-83 Гайки. Дефекты поверхности и методы контроля.

ГОСТ 1759.4-87 (ИСО 898-1-78) Болты, винты и шпильки. Механические свойства и методы испытаний.

ГОСТ 1759.5-87 (ИСО 898-2-80) Гайки. Механические свойства и методы испытаний.

ГОСТ 10618-80 Винты самонарезающие для металла и пластмассы. Общие технические условия.

ГОСТ 15895-77* Статистические методы управления качеством продукции. Термины и определения.

_________

* На территории Российской Федерации действует ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000.

ГОСТ 18123-82 Шайбы. Общие технические условия.

ГОСТ 18126-94 Болты и гайки с диаметром резьбы свыше 48 мм. Общие технические условия.

ГОСТ 18242-72 Статистический приемочный контроль по альтернативному признаку. Планы контроля.

ГОСТ 25556-82 Винты установочные. Механические свойства и методы испытаний.

3. Общие требования

3.1. Каждое крепежное изделие должно отвечать всем требованиям соответствующего стандарта на продукцию, однако в массовом производстве это не всегда возможно. В зависимости от предполагаемой функции и области применения не всегда экономически выгодно отделять годные изделия от тех, которые не отвечают всем требованиям.

3.2. Для контроля качества готовой продукции поставщик может использовать любой метод, но следует обращать внимание на то, чтобы на всех этапах производства крепежные изделия отвечали требованиям соответствующих стандартов.

Обозначение AQL не означает, что поставщик имеет право поставлять заведомо не соответствующие требованиям стандартов изделия.

3.3. Заказчик может испытывать получаемые для применения крепежные изделия, как он считает необходимым или экономически оправданным при условии, что при этом не повышается риск браковки для поставщика (5 % для размерных параметров и 12 % для механических свойств), если нет особой оговорки в заказе.

Если в момент контроля предполагаемая функция неизвестна (например, запасные детали), любое отклонение от заданных допусков должно рассматриваться как оказывающее влияние на функцию и/или применение.

Примечание. Если устранение несоответствия может оказать влияние на предполагаемую функцию и применение, заказчик должен быть поставлен в известность.

3.6. Применяемые для контроля калибры не должны оценивать крепежные изделия как невыгодные, если фактические размеры изделия и свойства не выходят из заданных пределов.

При разногласиях для принятия решения должны проводиться прямые измерения.

3.7. Если партия отвечает требованиям настоящего стандарта, предъявляемым к условиям приемки, отдельные крепежные изделия, не отвечающие определенным техническим требованиям, могут быть забракованы.

4. Определения

В настоящем стандарте используют следующие определения на основе ГОСТ 15895.

4.1. Приемочный контроль - все операции, такие, как выборка, измерение, сравнение и испытание, необходимые для того, чтобы решить, может ли партия крепежных изделий быть принята.

4.2. Поставщик - изготовитель крепежных изделий, посредник или представитель.

4.3. Заказчик - получатель крепежных изделий или его представитель.

4.4. Контрольная партия - определенное количество крепежных изделий одного вида, класса точности, класса прочности и размера, изготовленных в одинаковых условиях и представленных изготовителем для контроля в одно время.

4.5. Размер партии (N) - число крепежных изделий в партии.

4.6. Выборка - одно или несколько крепежных изделий, взятых из партии произвольно.

4.7. Размер выборки (n) - число крепежных изделий в выборке.

4.8. Характеристика - размер, механическое свойство или другая отличительная черта изделия, для которой установлены пределы (например, высота головки, диаметр стержня, временное сопротивление или твердость).

4.9. Основная характеристика - характеристика, которая при наличии несоответствия может вызвать разрушение или значительно снизить возможность применения крепежного изделия для данной цели.

4.10. Второстепенная характеристика - характеристика, которая не способна снизить возможность применения для данной цели, и отклонение от заданных пределов которой не оказывает большого влияния на эффективное применение или работу крепежных изделий.

4.11. Несоответствие - отклонение качественных характеристик, в результате которого изделие не отвечает заданным требованиям.

4.12. Несоответствующее изделие - крепежное изделие, имеющее одно или несколько несоответствий.

4.13. Приемочное число (Ас) - максимальное число несоответствующих изделий в выборке, при котором партия может быть принята.

4.14. План выборочного контроля - план, по которому производят выборку, чтобы получить информацию и принять решение о приемке партии.

4.15. Приемочный уровень качества (AQL) - уровень качества, который в плане выборочного контроля соответствует заданной относительно высокой возможности приемки.

4.16. Браковочный уровень качества (LQ) - уровень качества, который в плане выборочного контроля соответствует заданной и относительно низкой возможности приемки.

LQ10 - процент несоответствующих изделий в контрольной партии, которая имеет вероятность приемки, равной 10 %; данный показатель часто известен как риск потребителя.

4.17. Риск поставщика - степень вероятности, что партия не отвечает установленным техническим требованиям, уровень качества которой соответствует определенной величине AQL в плане выборочного контроля.

4.18. Вероятность приемки (L) - вероятность, что партия, содержащая определенное число несоответствующих изделий, не будет забракована в целом на основе плана выборочного контроля.

5. Приемочный контроль для размерных характеристик

и механических свойств крепежных изделий

5.1. В табл. 1a - 1в указаны крепежные изделия, размерные характеристики которых контролируются: отмечают требуемую характеристику и соответствующую ей величину AQL. Для характеристики механических свойств контролируемую величину AQL находят в табл. 3а - 3в.

5.2. Выбирают соответствующее отношение LQ10/AQL согласно п. 3.3 (для примера см. табл. 2).

Примечания:

1. Умножив данное отношение на величину AQL, получают LQ10. Значение LQ10 должно соответствовать функции и/или применению крепежного изделия. Для более ответственных областей применения крепежных изделий величина LQ10 может быть меньше, но это требует увеличения размеров выборки и повышения стоимости контроля. Выборка крепежных изделий, подвергаемых контролю, может быть снижена за счет выбора большего отношения LQ10/ALQ, если изделия поставляются из известного источника с непрерывным контролем технологического процесса и ранее контролируемые партии показали хорошее качество. И, наоборот, необходимо увеличение контролируемой выборки, если партия неоднородная и получена от разных поставщиков. Отношение LQ10/AQL - по усмотрению заказчика.

2. Планы выборочного контроля в табл. 2 определяют выбором AQL и риском потребителя (LQ10). После выбора двух данных параметров размер выборки, приемочное число и риск поставщика следуют автоматически. Отношение размера партии к размеру выборки в табл. 1 ГОСТ 18242 не применяется, т. к. предназначено для применения только в случае производства партий непрерывной серии.

Однако в таких случаях может быть использована табл. 2 настоящего стандарта, но она также применяется для отдельно взятых партий при правильном выборе LQ10. При разногласиях между заказчиком и поставщиком должен быть выбран такой план выборочного контроля, при котором риск поставщика не превышает величин, указанных в п. 3.3.

5.3. Зная величину AQL и выбрав отношение LQ10/AQL, находят размер выборки и приемочное число (например, из табл. 2).

5.4. Выборку производят в соответствии с п. 4.6. Для каждой характеристики проводят контроль, отмечают число несоответствующих изделий и принимают партию, если число несоответствующих изделий равно приемочному числу или меньше его.

5.5. В случае забракования размещение партии определяют по соглашению между заказчиком и поставщиком (п. 3.5).

5.6. Образцы для испытания на растяжение (табл. 3а - 3в) должны быть теми же, что и для контроля твердости с наименьшим и/или наибольшим показателем твердости. (Для испытания на растяжение с разрушением образца размер выборки меньше, чем для неразрушающего контроля твердости).

Контроль пробной нагрузкой считается испытанием с разрушением образца.

Примеры:

1. Контроль резьбы партии болтов с шестигранной готовкой класса точности А, полученной от поставщика, хорошо известного стабильным качеством, поэтому отношение LQ10/AQL = 6,2:

AQL = 1,0 - Размер выборки 80 - Приемочное число Аc = 2.

2. Контроль резьбы винтов с шестигранным углублением в головке под ключ от неизвестного поставщика, поэтому отношение LQ10/AQL должно быть снижено до 3,1:

AQL = 1,0 - Размер выборки 500 - Приемочное число Ас = 10.

3. Контроль механических свойств: напряжение от пробной нагрузки для гаек:

AQL = 1,5 - Размер выборки 8 - Приемочное число Ас = 0.

5.7. Неразрушающий (визуальный) контроль для выявления дефектов поверхности не всегда может дать данные о типе и размере дефектов. Эти данные могут быть получены только в ходе контроля с разрушением образца. Поэтому установлен больший объем выборки для неразрушающего контроля для выявления дефектов поверхности, чем в случае контроля с разрушением образца.

Если при визуальном контроле обнаружено крепежное изделие с трещинами напряжения в любой зоне, складками на опорной поверхности или под ней, за исключением складок в виде «листа клевера» на некруглых крепежных изделиях, партия должна быть забракована.

Если при контроле с разрушением образца обнаружено крепежное изделие с раскатанными пузырями, рванинами, штамповочными трещинами, повреждениями поверхности резьбы, следами от инструмента, рябизной или вмятинами, забоинами, превышающими допустимые для данного вида дефектов пределы, партия должна быть забракована.

Таблица 1а

Размерные характеристики резьбовых крепежных изделий

|

Группа изделий |

|||||||

|

Винты с головкой под торцевой ключ, болты и винты класса точности А и В2, шпильки |

Болты и винты класса точности С2 |

Гайки класса прочности 83 |

Гайки класса прочности 83 |

Винты для металла с головкой под шлиц |

Самонарезающие винты, резьбовыдавливающие винты |

||

|

AQL4 |

|||||||

|

Основные характеристики |

Размер под «ключ» |

1,0 |

1,5 |

1,0 |

1,5 |

1,5 |

1,5 |

|

Диаметр описанной окружности |

1,0 |

1,5 |

1,0 |

1,5 |

- |

1,5 |

|

|

Ширина шлица или отверстия под торцевой ключ |

1,0 |

- |

- |

- |

1,5 |

1,5 |

|

|

Глубина шлица или отверстия под торцевой ключ |

1,0 |

- |

- |

- |

1,5 |

1,5 |

|

|

Глубина крестообразного шлица |

- |

- |

- |

- |

1,5 |

1,5 |

|

|

Основные характеристики |

Радиус под головкой |

1,5 |

- |

- |

- |

- |

- |

|

Проходной резьбовой калибр |

1,0 |

1,5 |

1,5 |

1,5 |

1,5 |

- |

|

|

Непроходной резьбовой калибр |

1,0 |

1,5 |

2,5 |

2,5 |

1,5 |

- |

|

|

Наружный диаметр резьбы |

- |

- |

- |

- |

- |

2,5 |

|

|

Второстепенные характеристики |

Все остальные |

2,5 |

4,0 |

2,5 |

4,0 |

4,0 |

4,0 |

_________

1 Характеристики должны оцениваться индивидуально.

2 Классы точности относятся к классификации изделий по допускам (см. ГОСТ 1759.1).

3 Класс прочности гаек - по ГОСТ 1759.5.

4Для характеристик изделий, полученных горячей штамповкой, AQL = 2,5. Изделия, полученные горячей штамповкой, должны представляться для контроля отдельно.

Таблица 1б

Размерные характеристики плоских шайб

|

Классы точности2 |

|||

|

А |

С |

||

|

AQL |

|||

|

Основные характеристики |

Диаметр отверстия |

1,0 |

1,5 |

|

Наружный диаметр |

1,5 |

2,5 |

|

|

Второстепенные характеристики |

Все остальные |

2,5 |

4,0 |

________

1 Характеристики должны оцениваться индивидуально.

2 Классы точности относятся к классификации изделий по допускам (см. ГОСТ 18123).

Таблица 1в

Размерные характеристики штифтов

|

Группа изделий |

||||

|

Цилиндрические штифты |

Конические штифты |

Штифты с головкой и отверстием под шплинт |

||

|

Основные характеристики |

Наружный диаметр |

1,0 |

1,0 |

- |

|

Наружный диаметр |

- |

- |

1,0 |

|

|

Шероховатость поверхности |

1,0 |

1,0 |

1,0 |

|

|

Конусность |

- |

1,0 |

- |

|

|

Второстепенные характеристики |

Все остальные |

2,5 |

2,5 |

2,5 |

_________

1 Характеристики должны оцениваться индивидуально.

Таблица 2

Примеры планов выборочного контроля1

|

AQL |

Отношение |

Риск поставщика, % |

|||||

|

0,65 |

1,0 |

1,5 |

2,5 |

4,0 |

|||

|

Размер выборки2 |

|||||||

|

0 |

20 |

13 |

8 |

5 |

3 |

16,5 |

12 |

|

1 |

80 |

50 |

32 |

20 |

13 |

7,5 |

9 |

|

2 |

125 |

80 |

50 |

32 |

20 |

6,2 |

5 |

|

3 |

200 |

125 |

80 |

50 |

32 |

5,2 |

4 |

|

5 |

315 |

200 |

125 |

80 |

50 |

4,4 |

2 |

|

7 |

500 |

315 |

200 |

125 |

80 |

3,7 |

2 |

|

10 |

500 |

315 |

200 |

125 |

3,1 |

2 |

|

|

14 |

500 |

315 |

200 |

2,6 |

2 |

||

|

21 |

500 |

315 |

2,2 |

1 |

|||

_______

1 Все значения в табл. 2 взяты из ГОСТ 18242. Отношения LQ10/AQL имеют средние значения.

2 Если размер партии меньше требуемого размера выборки, должен проводиться 100 %-ный контроль.

Таблица 3а

Механические свойства резьбовых крепежных изделий

|

Применяемые механические свойства1 (см. ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5, ГОСТ 10618, ГОСТ 18126, ГОСТ 25556 |

Углеродистая или легированная сталь |

Нержавеющая сталь |

|||||

|

Винты с головкой под торцевой ключ, болты винты, шпильки |

Гайки |

Винты для металла с головкой под шлиц |

Самонарезающие винты, резьбовыдавливающие винты |

Болты, винты, шпильки |

Гайки |

||

|

< M5 |

> M5 |

||||||

|

AQL |

|||||||

|

Временное сопротивление2 |

1,5 |

- |

1,5 |

- |

1,5 |

1,5 |

- |

|

Твердость |

0,65 |

0,65 |

0,65 |

0,65 |

- |

0,653 |

0,653 |

|

Условный предел текучести2 |

- |

- |

- |

- |

- |

1,5 |

- |

|

Относительное удлинение после разрыва3 |

- |

- |

- |

- |

- |

1,5 |

- |

|

Напряжение от пробной нагрузки3 |

- |

1,5 |

- |

- |

- |

1,5 |

- |

|

Прочность на разрыв на косой шайбе |

1,5 |

- |

- |

- |

- |

- |

|

|

Дефекты поверхности: |

|||||||

|

неразрушающий (визуальный) контроль |

0,65 |

0,65 |

0,65 |

0,65 |

- |

- |

- |

|

контроль с разрушением образца |

1,5 |

1,5 |

1,5 |

1,5 |

- |

- |

- |

|

Обезуглероживание (класс прочности 8.8) |

1,5 |

- |

- |

- |

- |

- |

|

|

Испытание на применение |

- |

- |

- |

1,5 |

- |

- |

- |

|

Испытание на кручение |

- |

- |

- |

1,5 |

1,5 |

- |

- |

|

Испытание на расширение или растягивающей нагрузкой на конической шайбе |

- |

1,5 |

- |

- |

- |

- |

- |

|

Маркировка4 |

0,65 |

0,65 |

- |

- |

- |

0,65 |

0,65 |

________

1 Могут нормироваться другие характеристики в соответствии с требованиями применяемых стандартов, например, рабочие характеристики гаек с преобладающим крутящим моментом.

2 Временное сопротивление и условный предел текучести могут контролироваться в ходе одного испытания.

3 Применяется в зависимости от марки стали.

4 В соответствии с государственными стандартами.

Таблица 3б

Механические свойства плоских шайб

|

Углеродистая или легированная сталь |

Нержавеющая сталь |

|

|

AQL |

||

|

Твердость |

0,65 |

2) |

________

1) Могут нормироваться другие характеристики в соответствии с требованиями применяемых стандартов.

2) Испытание используется для идентификации материала: будет установлено новым стандартом.

Таблица 3в

Механические свойства штифтов

|

Группа изделий |

|

|

Штифты цилиндрические, конические, с головкой |

|

|

AQL |

|

|

Временное сопротивление |

1,5 |

|

Твердость |

0,65 |

________

1 В соответствии со стандартами на продукцию. Могут нормироваться другие характеристики в соответствии с требованиями применяемых стандартов.

РУКОВОДСТВО

ПО РАЦИОНАЛЬНОМУ ПРИМЕНЕНИЮ

(данное руководство не является частью стандарта)

1. Общие положения

При массовом производстве невозможно предупредить появление несоответствующих изделий. Поэтому более крупные партии могут случайно содержать некоторое количество несоответствующих изделий. Условия применения, как правило, не требуют, чтобы несоответствующие изделия были отсортированы, т. к. это в большинстве своем процесс трудоемкий и экономически невыгодный.

Каждое несоответствующее изделие, несоответствие которого может оказать неблагоприятное влияние на предполагаемое использование в большей степени, чем допустимо, может быть основанием для подачи рекламации.

Если заказчик испытывает каждую единицу и, следовательно, всю поставляемую партию, он сам отсортирует несоответствующие изделия и, при необходимости, может подать рекламацию. Но в этом случае принципы и величины AQL, указанные в настоящем приложении, не применяются.

Более крупные партии, как правило, подвергаются заказчиком только выборочному контролю. Выборочный контроль позволяет выявлять с большей или меньшей степенью вероятности только несоответствующие изделия, присутствующие в контрольной партии. Степень вероятности в данном случае зависит от размера выборки.

2. Цель

Целью настоящего стандарта является установление объективных критериев для решения вопроса, при каких условиях может быть подана рекламация по целой партии без знания точного числа несоответствующих изделий в партии. Это направлено на защиту поставщика от рекламаций по тем контрольным партиям, в которых пропорциональное содержание несоответствующих изделий мало (меньше величины AQL), но где оно ошибочно было указано слишком большим в результате неверного выборочного контроля (например, из-за слишком маленького размера выборки).

3. Пояснение к разд. 1

Настоящий стандарт устанавливает пределы качества (величины AQL) и планы выборочного контроля, при которых риск поставщика не превышает 5 % для размерных и 12 % для механических свойств в партиях с пропорциональным содержанием несоответствующих изделий, равным величине AQL. С одной стороны, это способствует защите поставщика, а с другой - оставляет заказчику необходимую свободу выбора плана выборочного контроля, требуемого по техническим причинам.

Поэтому заказчик может соотнести степень контроля с функциональными требованиями и с опытом, накопленным при контроле предыдущих партий, полученных от этого же поставщика (история качества). Чем больше размер выборки, то есть чем ближе величина LQ в плане выборочного контроля к AQL, тем выше вероятность выявленных партий, в которых содержание несоответствующих изделий значительно превышает величину AQL, но также выше усилия и затраты. Используя данную систему, заказчик может выбрать для себя технически и экономически оптимальный вариант.

4. Пояснение к разд. 3

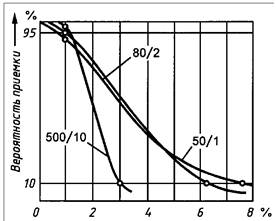

Между планом выборочного контроля (размером выборки, приемочным числом) и величинами AQL и LQ существует следующая зависимость. Каждый план выборочного контроля характеризуется кривой оперативной характеристики ОС (см. чертеж).

Кривая показывает вероятность приемки в выборочном контроле в зависимости от истинного содержания несоответствующих изделий в контрольной партии. Точки на кривой оперативной характеристики, указывающие на 95 - и 10 %-ную вероятность приемки, были выбраны для определения требуемой выборки. Точка 95 % на кривой оперативной характеристики должна быть больше или равна заданной величине AQL. Точка 10 % на кривой оперативной характеристики (величина LQ10) должна выбираться заказчиком по своему усмотрению. Величина LQ10 соответствует пропорциональному содержанию несоответствующих изделий в контрольных партиях, определяющему высокую вероятность (90 %) оснований для рекламаций.

Кривые оперативных характеристик для планов выборочного контроля

Содержание несоответствующих изделий

Примечание. Планы выборочного контроля 80/2 и 500/10 допускаются для AQL = 1,0, в то время как 50/1 не допускается (риск поставщика более 5 %).

Настоящий стандарт включает в себя табл. 2 для заказчиков, не имеющих собственной системы выборки. Величина LQ10 в каждом случае вычисляется из данной таблицы путем умножения отношения LQ10/AQL на величину AQL.

Выборочный контроль применяется только для принятия решения о приемке или браковке целой партии. Рекламации относительно отдельных несоответствующих изделий не зависят от этого и возможны, даже если нет претензий к партии, и партия в целом была принята.

При обсуждении величины AQL признано, что норма несоответствующих изделий в целой партии 5 % для размерных и 12 % для механических характеристик экономически невыгодна для поставки крепежных изделий. Поэтому величины AQL и риск поставщика, указанные в настоящем приложении, являются только характерными величинами для определения соответствующих планов выборочного контроля. Фактическое качество изготавливаемых крепежных изделий, как правило, выше величины AQL.

5. Дополнительная информация к разд. 3

Изготовитель испытывает изделия по своему собственному усмотрению, используя средства и методы, которые он считает подходящими, исходя из своих знаний зависимости между процессами изготовления, материалами, типами крепежных изделий и частотой образования несоответствия. Он не обязан использовать процессы и испытания, описанные в настоящем приложении, ни в процессе производства, ни при контроле готовых изделий, если он может получить тот же результат другими средствами и методами.

Заказчик также имеет возможность провести любое испытание, которое он считает подходящим. Однако испытание в более жестких условиях (более низкая величина AQL или более низкая вероятность приемки) может использоваться в качестве основания для принятия решения о рекламации контрольной партии только в том случае, если такое отклонение от требований настоящего стандарта допускается по соглашению при заказе.

Некоторые отклонения от заданных допусков или пределов не оказывают большого влияния на функцию или применение крепежного изделия, и согласно п. 3.4 по ним не должно быть рекламаций. Например, допуски на резьбу дают некоторый зазор, позволяющий наносить электролитические покрытия, не оказывая влияния на рабочие характеристики резьбы. Если верхний предел среднего диаметра резьбы болта немного превышен и известно, что резьба не будет покрываться, данное отклонение не оказывает большого влияния на функцию или применение крепежного изделия, и рекламаций быть не должно.

Независимо от того, какие калибры и измерительные инструменты используются, различные методы измерения и контроля не должны квалифицировать изделие как несоответствующее, если истинные величины находятся в установленных пределах.

Стандарты, распространяющиеся на контроль и методы испытаний, определяют, как данный принцип должен быть реализован в конкретных методах и для отдельных позиций испытательного оборудования. Надежность методов контроля и измерительного оборудования должна быть включена в оценку результатов контроля и измерения в опорных случаях.

6. Пояснение к разд. 5

Классификация на основные и второстепенные характеристики была осуществлена в соответствии с основными функциями крепежных изделий. Другие классификации - по соглашению при заказе. Однако в связи с этим могут возрасти издержки производства.

Свойства, предельные значения для которых не указаны в настоящем приложении или в других стандартах, например, ГОСТ 1759.0, ГОСТ 1759.4, ГОСТ 1759.5 или в размерных стандартах, могут быть важны в отдельных случаях. Для того, чтобы избежать ошибок, допустимые предельные величины и/или предельные образцы должны быть замерены при заказе.

Контроль механических свойств, материалов и покрытий требует значительных средств. Для снижения затрат для контроля партий крепежные изделия одного типа, класса прочности, чистовой отделки, изготовленные из одного материала и отличающиеся только длиной, могут рассматриваться как изделия одного типа.

Предельные значения были указаны для большей части оцениваемых свойств. В зависимости от функции изделия и отклонений от установленных пределов в отдельных случаях при обнаружении несоответствия может быть достигнуто соглашение между заказчиком и поставщиком относительно возможности приемки, пересортировки или дополнительной обработки.

Запись результатов испытаний, полученных для различных партий от данного поставщика, дает статистическую характерную картину уровня качества поставщика за соответствующий период. В связи с этим рекомендуется результаты неразрушающего и разрушающего контроля непрерывно и регулярно регистрировать для получения статистической документации оценки уровня качества конкретного поставщика.

Различие между разрушающим и неразрушающим контролем основано на возможности использовать образцы после испытания. При испытании на твердость сошлифовываются только небольшие участки поверхности, что обычно не оказывает большого влияния на применение испытуемого образца. Поэтому испытание на твердость считается неразрушающим.

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Государственного комитета СССР по стандартам от 11.07.83 № 3049

3. Международный стандарт ИСО 3269-88 «Изделия крепежные. Приемочный контроль» включен в приложение к стандарту в качестве альтернативного документа.

4. ВЗАМЕН ГОСТ 17769-72

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

« |

|||

|

« |

« |

||

|

« |

« |

||

|

« |

1, 2.1, приложение |

||

|

« |

|||

|

« |

6. ИЗДАНИЕ с Изменением № 1, утвержденным в декабре 1992 г. (ИУС 2-93)