| Информационная система |  |

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ

|

ЩЕБЕНЬ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД

ДЛЯ БАЛЛАСТНОГО СЛОЯ

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Технические условия

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Центром испытаний материалов и конструкций Экспериментального завода Октябрьской железной дороги - филиала ОАО «РЖД» (ЦИМК)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 «Железнодорожный транспорт»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 декабря 2014 г. № 73-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК(ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Украина |

UA |

Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 9 июля 2015 г. № 893-ст межгосударственный стандарт ГОСТ 7392-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2015 г.

5 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов Таможенного союза «О безопасности инфраструктуры железнодорожного транспорта» и «О безопасности высокоскоростного железнодорожного транспорта».

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Содержание

ГОСТ 7392-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЩЕБЕНЬ ИЗ ПЛОТНЫХ ГОРНЫХ ПОРОД

ДЛЯ БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Технические условия

Crushed stone of rocks for railway ballast. Specifications

Дата введения - 2015-12-01

1 Область применения

Настоящий стандарт распространяется на щебень из плотных горных пород, получаемый их дроблением и применяемый для устройства балластного слоя железнодорожного пути.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 4166-76 Реактивы. Натрий сернокислый. Технические условия

ГОСТ 4171-76 Реактивы. Натрия сульфат 10-водный. Технические условия

ГОСТ 4328-77 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 8030-80 Иглы для шитья вручную. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 11042-90 Молотки стальные строительные. Технические условия

ГОСТ 14838-78 Проволока из алюминия и алюминиевых сплавов для холодной высадки. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19904-90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 24104-2001* Весы лабораторные. Общие технические требования

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

_________

* В Российской Федерации действует ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания».

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 щебень из плотных горных пород для балластного слоя железнодорожного пути: Неорганический зернистый сыпучий материал с номинальным размером зерен от 25 до 60 мм или с номинальным размером зерен от 30 до 60 мм или с номинальным размером зерен от 22,4 до 63 мм со средней плотностью зерен не менее 2,4 г/см3, получаемый дроблением плотных горных пород с последующим рассевом продуктов дробления.

3.2 контрольные сита: Сита для определения зернового состава щебня.

3.3 полный остаток на сите: Сумма частных остатков на данном сите и всех ситах с большими размерами отверстий, определяемая в массовых процентах.

3.4 частный остаток на каждом сите аi, %,: Остаток, определяемый по результатам просеивания по формуле (1):

|

(1) |

где mi - масса остатка на данном сите, г;

m - масса пробы, г.

3.5 зерна пластинчатой (лещадной) и игловатой формы: Зерна щебня, для которых отношение длины к толщине больше или равно трем.

3.6 длина зерна: Наибольший размер зерна, определенный по максимальному расстоянию между двумя параллельными плоскостями, прилегающими тангенциально к поверхности зерна.

3.7 толщина зерна: Наименьший размер зерна, определенный по минимальному расстоянию между двумя параллельными плоскостями, прилегающими тангенциально к поверхности зерна.

3.8 длинные зерна: Зерна щебня, длина которых больше или равна 100 мм, при этом отношение длины зерна к его толщине должно быть меньше или равным двум.

3.9 дробленые зерна: Зерна щебня, поверхность которых околота более чем наполовину.

3.10 изверженные горные породы: Породы, образовавшиеся из магмы, излившейся из глубины земли и затвердевшей.

3.11 осадочные горные породы: Породы, образовавшиеся в результате разрушения изверженных и других пород под влиянием температурных колебаний, действия воды и ветра.

3.12 метаморфические (видоизмененные) горные породы: Породы, образовавшиеся в результате глубоких изменений изверженных и осадочных пород под воздействием высоких температур или больших давлений.

Примечание - Под влиянием протекающих в таких условиях физико-химических процессов изменяется химический и минералогический состав пород, происходит перекристаллизация минералов и видоизменяется их структура, в результате чего образовываются новые породы, существенно отличающиеся от первоначальных.

3.13 зерна слабых пород: Зерна щебня с пределом прочности при сжатии в насыщенном водой состоянии менее 20 МПа (200 кгс/см2), которые легко разламываются руками и разрушаются легкими ударами молотка, на поверхности таких зерен остается след при царапании иглой.

Примечание - На поверхности зерен изверженных и метаморфических пород оставляет след стальная игла, на поверхности зерен осадочных карбонатных пород - алюминиевая.

3.14

|

естественные радионуклиды; ЕРН: Основные радиоактивные нуклиды природного происхождения, содержащиеся в строительных материалах: радий (226Ra), торий (232Th), калий 40К). [ГОСТ 30108-94, раздел 3] |

3.15

|

удельная активность радионуклида А, Бк/кг: Отношение активности радионуклида в образце к массе образца. [ГОСТ 30108-94, раздел 3] |

3.16

|

удельная эффективная активность ЕРН Аэфф, Бк/кг: Суммарная удельная активность ЕРН в материале, определяемая с учетом их биологического воздействия на организм человека по формуле (3.2): |

|

|

(3.2) |

|

|

где ARa, ATh, АK - удельные активности радия, тория, калия соответственно, Бк/кг. [ГОСТ 30108-94, раздел 3] |

|

3.17 солнечный ожог: Вид дефекта базальтовой породы, который может возникать под воздействием атмосферных явлений.

Примечание - Солнечный ожог начинается с проявления на поверхности щебня звездообразных серобелых пятен. Обычно это приводит к образованию трещин, исходящих из этих пятен и соединяющих их между собой. Это явление снижает прочность микроструктуры минерала, из-за чего порода распадается на мелкие обломки. В зависимости от происхождения материала этот процесс может завершиться распадом породы в течение нескольких месяцев после разработки или длиться десятилетиями. В исключительных случаях могут образовываться большие трещины, приводящие к быстрому распаду.

3.18 горизонт горной породы: слой месторождения горной породы, имеющий определенную высотную отметку в Балтийской системе высот [1].

3.19 паспорт качества: Оформленный организацией-производителем официальный документ, подтверждающий качество каждой отгружаемой партии продукции.

3.20 поставка: Количество товарной продукции или услуг, представленное в одно время и сопровождаемое одним комплектом документов.

3.21

|

проба: Определенное количество материала, отобранное для испытаний от партии горной породы, щебня. [ГОСТ 8269.0-97, раздел 3] |

3.22

|

объединенная проба: Проба материала, состоящая из точечных проб и характеризующая партию в целом. [ГОСТ 8269.0-97, раздел 3] |

3.23

|

точечная проба: Проба материала, взятая единовременно из установленных нормативными документами мест партии. [ГОСТ 8269.0-97, раздел 3] |

3.24

|

лабораторная проба: Проба материала, приготовленная из объединенной пробы и предназначенная для всех лабораторных испытаний, предусмотренных для данного вида горной породы, щебня. [ГОСТ 8269.0-97, раздел 3] |

3.25

|

аналитическая проба: Проба материала, приготовленная из лабораторной пробы и предназначенная для одного или нескольких видов испытаний. Из аналитической пробы в некоторых случаях отбирают отдельные навески в соответствии с методикой испытаний. Допускается использование одной аналитической пробы для проведения нескольких видов испытаний, если в процессе предшествующих испытаний другие свойства материала не подвергаются изменению. [ГОСТ 8269.0-97, раздел 3] |

4 Классификация

4.1 Щебень для балластного слоя железнодорожного пути по своим физико-механическим характеристикам и фракционному составу подразделяют на три категории. Щебень по своим физико-механическим характеристикам должен соответствовать требованиям, указанным в таблице 1.

|

Наименование показателя |

Ед. измерения |

Нормативные значения |

||

|

Категория щебня |

||||

|

В |

I |

II |

||

|

Зерновой состав |

ММ |

22,4 - 63 рассев на ситах с квадратными ячейками |

30 - 60 рассев на ситах с круглыми ячейками |

25 - 60 рассев на ситах с круглыми ячейками |

|

Содержание частиц размером менее 0,5 мм, не более |

% общей массы |

1 |

1 |

5 |

|

Содержание частиц размером менее 0,16 мм, не более |

% общей массы |

0,5 |

1 |

1 |

|

Содержание зерен пластинчатой и игловатой формы, не более |

% общей массы |

15 |

15 |

18 |

|

Содержание зерен длиной больше или равных 100 мм |

% общей массы |

£ 6 |

£ 6 |

£ 6 |

|

Содержание дробленых зерен для щебня из валунов и гравия |

% общей массы |

> 50 |

> 50 |

> 50 |

|

Содержание органических примесей для щебня из осадочных и метаморфических горных пород |

|

Не допускается |

||

|

Содержание глины в комках |

|

Не допускается |

||

|

Содержание зерен слабых пород |

% общей массы |

подкатегория 1: £ 0,5 подкатегория 2: £ 2,5 |

£ 5 |

£ 5 |

|

Величина потери массы щебня DМи, после испытаний на истираемость в полочном барабане |

% общей массы |

£ 12 |

£ 15 |

£ 20 |

|

Величина потери массы щебня DМу после испытаний на сопротивление щебня удару на копре |

% общей массы |

£ 4 |

£ 4 |

£ 10,5 |

|

Марка по морозостойкости |

- |

Не ниже F300 |

Не ниже F300 |

Не ниже F150 |

|

Средняя плотность зерен |

г/см3 |

³ 2,4 |

||

|

Удельная электрическая проводимость |

См/м |

£ 0,32 |

||

|

Удельная эффективная активность ЕРН Аэфф |

Бк/кг |

£ 740 |

||

|

Изменение величины потери массы щебня из базальта после испытаний на сопротивление щебня удару на копре до и после кипячения DDМу |

% общей массы |

£ 5 |

||

4.2 Обозначение щебня для балластного слоя железнодорожного пути состоит из названия «щебень балластный», обозначения категории и обозначение настоящего стандарта.

Пример условного обозначения щебня категории II в документации при оформлении заказа:

Щебень балластный категории II, ГОСТ 7392.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Зерновой состав щебня категории «В», характеризуемый полными остатками при рассеве щебня на контрольных ситах с квадратными ячейками, должен соответствовать составу, указанному в таблице 2.

|

Размер стороны квадрата ячейки контрольного сита, мм |

Полный остаток на сите, % общей массы |

Размер стороны квадрата ячейки контрольного сита, мм |

Полный остаток на сите, % общей массы |

|

80,0 |

0 |

40,0 |

35 - 70 |

|

63,0 |

0 - 3 |

31,5 |

85 - 99 |

|

50,0 |

0 - 35 |

22,4 |

98 - 100 |

|

Примечание - При определении зернового состава щебня после транспортирования потребителю допускается уменьшение полного остатка на контрольном сите с размером стороны квадрата ячейки 22,4 мм по сравнению с указанным в документе о качестве, не более чем на 2 %. |

|||

Зерновой состав щебня категорий I и II, характеризуемый полными остатками при рассеве щебня на контрольных ситах с круглыми ячейками, должен соответствовать составу, указанному в таблице 3.

Таблица 3 - Зерновой состав щебня категорий I и II

|

Диаметр ячейки контрольного сита, мм |

Полный остаток на сите, % общей массы |

|

|

для щебня категории I |

для щебня категории II |

|

|

70 |

0 |

0 |

|

60 |

0 - 5 |

0 - 5 |

|

40 |

35 - 75 |

35 - 75 |

|

30 |

95 - 100 |

- |

|

25 |

- |

95 - 100 |

|

Примечание - При определении зернового состава щебня после транспортирования потребителю допускается: - уменьшение полного остатка на контрольном сите с диаметром ячейки 30 мм, по сравнению с указанным в документе о качестве, не более чем на 3 % - для щебня категории I; - уменьшение полного остатка на контрольном сите с диаметром ячейки 25 мм, по сравнению с указанным в документе о качестве, не более чем на 3 % - для щебня категории II. |

||

5.1.2 Доля мелкого продукта характеризуется содержанием частиц размером менее 0,5 и 0,16 мм.

Доля мелкого продукта должна соответствовать нормам, указанным в таблице 1.

5.1.3 Форму зерен щебня характеризуют содержанием зерен пластинчатой (лещадной) и игловатой формы.

Содержание зерен пластинчатой и игловатой формы должно соответствовать нормам, указанным в таблице 1.

5.1.4 Доля длинного зерна характеризуется содержанием зерен длиной больше или равных 100 мм, при этом отношение длины зерна к его толщине должно быть меньше или равным двум.

Доля длинного зерна должна соответствовать нормам, указанным в таблице 1.

5.1.5 Содержание дробленых зерен для щебня из валунов и гравия должно соответствовать нормам, указанным в таблице 1.

Примечание - Валуны и гравий - это обломочные осадочные горные породы, имеющие окатанную форму.

5.1.6 Щебень из осадочных и метаморфических горных пород категорий «В», I и II не должен содержать органических примесей.

5.1.7 Щебень категорий «В», I и II не должен содержать глины в комках.

5.1.8 Содержание зерен слабых пород в щебне категории «В» должно быть соответствовать нормам, указанным в таблице 1.

5.1.9 Прочность щебня характеризуют величиной потери массы после испытаний на истираемость в полочном барабане и величиной потери массы после испытаний на сопротивление щебня удару на копре.

5.1.9.1 Величина потери массы щебня DМи, в % общей массы, после испытаний на истираемость в полочном барабане, должна соответствовать нормам, указанным в таблице 1.

5.1.9.2 Величина потери массы щебня DМу, в % общей массы, после испытаний на сопротивление щебня удару на копре, должна соответствовать нормам, указанным в таблице 1.

5.1.10 Морозостойкость щебня характеризуют маркой по морозостойкости. Марка щебня по морозостойкости должна соответствовать нормам, указанным в таблице 1.

Марки щебня по морозостойкости должны соответствовать требованиям ГОСТ 8267 (таблица 8).

5.1.11 Средняя плотность зерен щебня категорий «В», I и II должна соответствовать нормам, указанным в таблице 1.

5.1.12 Щебень должен обладать электроизоляционными свойствами. Величина удельной электрической проводимости для щебня должна соответствовать нормам, указанным в таблице 1.

5.1.13 Величина удельной эффективной активности ЕРН Аэфф для щебня должна быть не более 740 Бк/кг как для строительства в пределах территорий населенных пунктов и зон перспективной застройки, так и для строительства вне населенных пунктов.

5.1.14 Щебень из базальта должен быть стоек к воздействию атмосферных явлений, т.е. не должен иметь признаков солнечного ожога.

Для такого щебня изменение величины потери массы щебня после испытаний на сопротивление щебня удару на копре до и после кипячения DDМу, должно соответствовать нормам, указанным в таблице 1.

6 Правила приемки

6.1 Приемка произведенных партий щебня

6.1.1 Приемку щебня проводят партиями. Партией считают количество щебня с каждой технологической линии, произведенное в течение суток по одному технологическому режиму.

6.1.2 Для осуществления приемки щебня проводят приемо-сдаточные, периодические и типовые испытания. Приемку щебня проводит лаборатория или иная служба контроля качества продукции предприятия изготовителя.

6.1.3 Приемо-сдаточные испытания щебня проводят на каждой партии.

При приемо-сдаточных испытаниях определяют:

- зерновой состав (5.1.1);

- содержание зерен пластинчатой и игловатой формы (5.1.3);

- наличие глины в комках (5.1.7);

- содержание зерен слабых пород (5.1.8).

6.1.4 Периодические испытания проводят на партии, прошедшей приемо-сдаточные испытания. Периодические испытания проводят по показателям и в сроки, указанные в таблице 4.

Таблица 4 - Наименования показателей и сроки проведения периодических испытаний

|

Наименование показателя |

Технические требования |

Минимальная периодичность проведения испытания |

|

Доля мелкого продукта |

Каждая десятая партия |

|

|

Доля длинного зерна |

Каждая десятая партия |

|

|

Наличие признаков солнечного ожога* |

Каждая десятая партия |

|

|

Содержание дробленых зерен** |

Каждая десятая партия |

|

|

Наличие органических примесей*** |

На одной партии каждые 6 мес |

|

|

Величина потери массы после испытаний на истираемость в полочном барабане |

На одной партии каждые 6 мес |

|

|

Величина потери массы после испытаний на сопротивление удару на копре |

На одной партии каждые 6 мес |

|

|

Марка по морозостойкости |

На одной партии в год |

|

|

Средняя плотность зерен щебня |

На одной партии в год |

|

|

Удельная электрическая проводимость |

На одной партии в год |

|

|

Удельная эффективная активность ЕРН Аэфф |

На одной партии в год |

|

|

* Испытание проводят для щебня из базальта. ** Испытание проводят для щебня из валунов и гравия. *** Испытание проводят для щебня из осадочных и метаморфических горных пород. |

||

6.1.5 Типовые испытания проводят в случае изменения разрабатываемого горизонта горной породы и технологии добычи, проводимых в соответствии с планом ведения горных работ.

Типовые испытания проводят по всем показателям раздела 5.

6.1.6 Результаты испытаний, проводимых при приемке каждой партии щебня, заносят в журнал контроля качества продукции (далее - журнал). Журнал должен быть прошит, иметь нумерацию страниц, и скреплен печатью предприятия-изготовителя.

Для каждой партии в журнале указывают:

- дату выработки партии;

- номер партии;

- наименование горной породы;

- количество щебня в партии;

- результаты приемо-сдаточных испытаний;

- результаты периодических испытаний;

- заключение о категории щебня;

- обозначение настоящего стандарта;

- заключение по приемке щебня и штамп лаборатории предприятия-изготовителя;

- подпись представителя службы технического контроля предприятия-изготовителя.

Примечание - В случае если проводились типовые испытания, в журнал качества продукции для каждого показателя, определяемого при приемо-сдаточных и периодических испытаниях, заносят результаты типовых испытаний.

6.2 Контроль качества отгружаемых поставок щебня

6.2.1 Партия или совокупность партий щебня одной категории, отгружаемых одному потребителю, образуют поставку. При отгрузке автомобильным транспортом поставкой считают количество щебня, отпускаемое в течение суток. При отгрузке железнодорожным или водным транспортом поставкой считают количество щебня, одновременно отгружаемое в одном железнодорожном составе или одном судне.

6.2.2 Каждую поставку подвергают контрольным испытаниям.

В случае если поставка образована из одной партии, то дополнительных испытаний не проводят, а за результаты контрольных испытаний принимают результаты приемки этой партии.

В случае если поставка образована из совокупности партий щебня одной категории, прошедших приемку и отгружаемых потребителю со склада временного хранения, то контрольные испытания проводят по показателям:

- зерновой состав (5.1.1);

- доля мелкого продукта (5.1.2);

- содержание зерен пластинчатой и игловатой формы (5.1.3).

По другим показателям (см. 6.2.3) за результаты контрольных испытаний принимают средние значения результатов приемо-сдаточных, а также результатов периодических и/или типовых испытаний, распространяющихся на отгружаемые партии.

6.2.3 Каждую поставку сопровождают паспортом качества.

Результаты контрольных испытаний приводят в паспорте качества.

Паспорт качества должен содержать:

- номер и дату выдачи документа;

- обозначение категории щебня;

- обозначение настоящего стандарта;

- наименование предприятия-изготовителя и его юридический адрес;

- наименование горной породы;

- наименование месторождения горной породы;

- наименование потребителя и его юридический адрес;

- номер накладной на поставку;

- количество отгружаемого щебня, м3;

- данные по показателям:

- насыпная плотность щебня, т/м3;

- зерновой состав, % общей массы;

- доля мелкого продукта, % общей массы;

- содержание зерен пластинчатой и игловатой формы, % общей массы;

- наличие глины в комках, % общей массы;

- содержание зерен слабых пород, % общей массы;

- доля длинного зерна, % общей массы;

- содержание дробленых зерен, % общей массы;

- наличие органических примесей, % общей массы;

- величина потери массы после испытаний на истираемость в полочном барабане, % общей массы;

- величина потери массы после испытаний на сопротивление удару на копре, % общей массы;

- марка по морозостойкости;

- средняя плотность зерен щебня, г/см3;

- удельная электрическая проводимость, См/м;

- удельная эффективная активность ЕРН Аэфф, Бк/кг;

- наличие признаков воздействия солнечного ожога с указанием значения изменения величины потери массы при испытании, % общей массы;

- штамп предприятия-изготовителя;

- подпись представителя службы технического контроля предприятия-изготовителя.

Примечания

1 Количество отгружаемого щебня на месте погрузки определяют путем взвешивания на весах, при отсутствии весов - путем обмера или путем пересчета единиц массы в единицы объема по его насыпной плотности. Допускается дополнительно указывать количество отгружаемого щебня в тоннах.

2 Насыпную плотность щебня определяют при погрузке по ГОСТ 8269.0 (раздел 4.17).

3 Содержание дробленых зерен указывают для щебня из валунов и гравия.

4 Наличие органических примесей указывают для щебня из осадочных и метаморфических горных пород.

5 Наличие признаков воздействия солнечного ожога указывают для щебня из базальта.

Образцы форм паспортов качества для щебня категорий «В», I и II приведены в А.1, А.2 и А.3 (приложение А) соответственно.

6.2.4 Потребитель может организовать входной контроль щебня. Правила проведения входного контроля могут быть отражены в договорах на поставку.

6.3 Общие требования к отбору точечных проб

6.3.1 При приемо-сдаточных, периодических и типовых испытаниях точечные пробы отбирают от каждой партии щебня. При контрольных испытаниях точечные пробы отбирают от каждой поставки щебня.

6.3.2 Точечные пробы отбирают в соответствии с планом отбора проб, который разрабатывают на предприятии-изготовителе с учетом цели отбора проб, размера оцениваемой партии или поставки и внутризаводских условий.

План отбора проб должен включать:

- номинальные размеры фракций щебня;

- цель отбора проб, включая перечень определяемых показателей;

- способ отбора точечных проб с указанием конкретных мест отбора и применяемых при отборе проб устройств и инструментов;

- интервал отбора и число точечных проб;

- минимальную массу точечной пробы;

- минимальную массу объединенной пробы;

- описание подготовки лабораторной пробы;

- минимальную массу лабораторной пробы;

- способы маркировки, упаковки и отгрузки проб.

6.4 Места отбора точечных проб

6.4.1 Для проведения приемо-сдаточных, периодических, типовых и контрольных испытаний в зависимости от внутризаводских условий точечные пробы отбирают:

- с неподвижной конвейерной ленты;

- в местах разгрузки транспортера или спускного желоба.

6.4.2 Для проведения контрольных испытаний допускается отбирать пробы из плоских или конусных насыпей в случае, если невозможно осуществить отбор проб с неподвижной конвейерной ленты или в местах разгрузки транспортера или спускного желоба.

При отборе проб из плоских или конусных насыпей при определении места отбора и числа точечных проб следует учитывать строение и форму насыпи, а также возможность расслоения в пределах данной насыпи, визуально оценив строение насыпи.

Примечание - При отборе проб из плоских или конусных насыпей трудно достоверно оценить строение насыпи, поэтому во избежание разночтений, по возможности, предпочтение следует отдавать проведению отбора проб с неподвижной конвейерной ленты или в местах разгрузки транспортера или спускного желоба

6.5 Способы отбора точечных проб

6.5.1 Отбор точечных проб с неподвижной конвейерной ленты начинают не ранее чем через 1 час после начала стабильной работы конвейера. Все точечные пробы отбирают на одном участке конвейерной ленты. Материал для каждой точечной пробы отбирают по всему поперечному сечению ленты.

Для отбора точечной пробы используют пробоотборную раму или металлический лист для отделения точечной пробы от материала, остающегося на конвейерной ленте, а также совковую лопату. Пробоотборная рама или металлический лист должны обеспечивать отбор точечной пробы по длине приблизительно равной трехкратной ширине потока материала на конвейерной ленте.

Примечание - Стабильной считают безостановочную работу конвейера в одном режиме.

6.5.2 Отбор точечных проб в местах разгрузки транспортера или спускного желоба начинают не ранее чем через 1 час после начала разгрузки транспортера или открытия спускного желоба.

Для отбора точечной пробы используют пробоотборный ящик. Точечную пробу отбирают путем равномерного протягивания пробоотборного ящика через выпускной поток, при этом ящик должен проходить через все сечение потока материала.

Длина пробоотборного ящика должна превышать ширину потока материала. Ширина пробоотборного ящика должна составлять не менее трехкратного максимального допустимого размера зерна. Глубина пробоотборного ящика должна быть такой, чтобы зерна после попадания в ящик не выскакивали из него. Объем пробоотборного ящика должен быть в два раза больше объема точечной пробы.

Примечание - При данном способе отбора следует применять механические устройства для перемещения пробоотборного ящика. Не допускается его перемещение вручную.

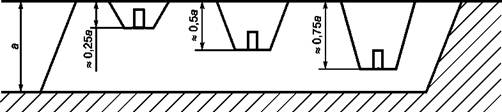

6.5.3 Отбор точечных проб из плоских насыпей осуществляют в местах, расположенных по всей поверхности насыпи, со дна выкопанных лунок приблизительной глубиной 25 %, 50 % и 75 % от высоты насыпи (рисунок 1). Лунки должны размещаться в шахматном порядке. Расстояние между лунками не должно превышать 10 м. Пробы отбирают приблизительно одинакового объема. Пробы отбирают с помощью совка или совковой лопаты.

Примечание - Максимальная глубина лунок может достигать основания насыпи.

Рисунок

1 -Пример различной глубины создаваемых лунок для отбора точечных проб

из плоской насыпи

6.5.4 Отбор точечных проб из конусных насыпей осуществляют изнутри насыпи, для чего с наружной поверхности насыпи снимают не менее одной загрузки ковшового погрузчика или грейферного экскаватора. Затем в месте вновь открытой поверхности насыпи отбирают еще одну полную загрузку ковшового погрузчика или грейферного экскаватора. Из данной загрузки создают плоскую насыпь, из которой затем отбирают точечные пробы. Отбор точечных проб из образованной плоской насыпи осуществляют в соответствии с 6.5.3.

6.6 Интервалы отбора точечных проб

6.6.1 Для проведения приемо-сдаточных испытаний щебня точечные пробы отбирают (см. 6.5.1, 6.5.2) через каждый час. Масса точечной пробы должна быть не менее 5 кг.

Интервал отбора точечных проб может быть увеличен, если предприятие-изготовитель выпускает продукцию стабильного качества.

Для оценки стабильности качества щебня и установления допустимого интервала отбора проб ежеквартально определяют коэффициент вариации значений:

- содержания зерен, проходящих через сита с размерами стороны квадрата ячейки 22,4 и 63 мм - для щебня категории «В», через сита с диаметрами ячеек 30 и 60 мм - для щебня категории I и через сита с диаметрами ячеек 25 и 60 мм - для щебня категории II;

- содержания зерен пластинчатой и игловатой формы.

Для определения коэффициента вариации этих показателей в течение смены через каждые 15 мин с неподвижной конвейерной ленты отбирают точечные пробы массой не менее 5 кг или в местах разгрузки транспортера или спускного желоба отбирают точечные пробы, состоящие из загрузки пробоотборного ящика. По каждой точечной пробе определяют значения данных показателей. Коэффициент вариации для каждого показателя и интервал отбора точечных проб определяют в соответствии с ГОСТ 8269.0 (пункт 4.2.4).

При увеличении интервала отбора проб, масса отбираемой точечной пробы должна быть увеличена:

- при интервале 2 ч - в два раза;

- при интервале 3 ч - в четыре раза.

Если при отборе проб масса точечной пробы окажется меньше требуемого значения, то необходимо увеличить число отбираемых проб для обеспечения получения необходимой минимальной массы объединенной пробы.

Минимальную массу объединенной пробы для проведения приемо-сдаточных испытаний определяют по 6.7.1.

6.6.2 Для проведения периодических, типовых и контрольных испытаний щебня* интервал отбора точечных проб, число точечных проб и массу точечной пробы устанавливают в каждом случае индивидуально в зависимости от цели отбора проб, объема оцениваемого щебня, а также с учетом обеспечения необходимой минимальной массы объединенной пробы и указывают в плане отбора проб.

Минимальную массу объединенной пробы для проведения периодических, типовых и контрольных испытаний определяют по 6.7.1.

________

* Способы отбора точечных проб по 6.5.1 - 6.5.4.

6.7 Подготовка лабораторной пробы

6.7.1 После отбора точечные пробы объединяют для получения объединенной пробы.

Масса объединенной пробы для проведения приемо-сдаточных испытаний должна быть не менее 120 кг.

Массу объединенной пробы для проведения периодических, типовых и контрольных испытаний определяют суммой масс аналитических проб, необходимых для проведения испытаний по соответствующим показателям. Минимальную массу лабораторной пробы определяют по 6.7.3.

6.7.2 Полученную объединенную пробу перед отправкой в лабораторию сокращают методом квартования.

Процесс квартования осуществляют в закрытом сухом помещении.

Для квартования полученную объединенную пробу ссыпают на чистую, ровную, твердую поверхность, перемешивают лопатой и формируют в конус. Полученный конус разравнивают лопатой до формирования плоской насыпи в виде круга или квадрата до тех пор, пока высота насыпи не станет приблизительно равномерной по всей поверхности. Подготовленную пробу делят взаимно перпендикулярными линиями, проходящими через центр, на четыре части. Две любые четверти, расположенные на одной диагонали, удаляют, а две оставшиеся соединяют вместе.

Процесс смешивания и деления на четыре части повторяют до получения необходимой массы лабораторной пробы.

6.7.3 Для проведения приемо-сдаточных или контрольных испытаний щебня масса лабораторной пробы должна быть не менее 50 кг, при этом лабораторную пробу используют для всех предусмотренных согласно 6.1.3 или 6.2.2 испытаний соответственно.

Для проведения периодических или типовых испытаний щебня масса лабораторной пробы должна обеспечивать проведение всех предусмотренных согласно 6.1.4 или 6.1.5 испытаний соответственно. При этом масса лабораторной пробы должна быть не менее чем в два раза больше суммарной массы аналитических проб, необходимых для проведения испытаний. Допускается проводить несколько испытаний, используя одну аналитическую пробу или смешивая ранее испытанные аналитические пробы, если в процессе испытаний свойства щебня не изменяются.

6.7.4 На каждую лабораторную пробу, предназначенную для проведения приемо-сдаточных, периодических, типовых или контрольных испытаний, составляют акт отбора проб, включающий:

- номер акта;

- дату отбора пробы;

- наименование и обозначение предприятия-изготовителя;

- наименование месторождения горной породы;

- наименование горной породы;

- номинальные размеры фракций щебня;

- метод отбора пробы с указанием разделов настоящего стандарта;

- массу пробы;

- цель отбора пробы;

- подпись ответственного за отбор пробы лица;

- подпись лица, принявшего пробу в лабораторию на испытания;

- дату поступления пробы в лабораторию на испытания.

Примечание - Допускается не составлять акт отбора проб при проведении приемо-сдаточных и контрольных испытаний в случае, если на одном предприятии отбор проб и проведение данных испытаний осуществляет одно и то же лицо. При этом данные, которые должны быть приведены в акте отбора проб, отражают в журнале регистрации проб. Журнал регистрации проб должен быть прошит, пронумерован и скреплен печатью предприятия-изготовителя.

Отобранные пробы упаковывают таким образом, чтобы масса и свойства материалов не изменялись до проведения испытаний.

Каждое упаковочное место пробы снабжают двумя этикетками с обозначением пробы. Одну этикетку помещают внутрь упаковки, другую снаружи, на видном месте упаковки. При транспортировании должна быть обеспечена сохранность упаковки от механического повреждения и намокания.

6.8 Оценка результатов испытаний

6.8.1 При получении неудовлетворительных результатов приемо-сдаточных испытаний партии щебня хотя бы по одному показателю проводят повторную проверку по данному показателю на удвоенной выборке. Для проведения повторной проверки из той же партии отбирают точечные пробы в удвоенном количестве для получения двух объединенных проб, от каждой из которых затем готовят по одной лабораторной пробе.

При получении неудовлетворительных результатов повторного контроля хотя бы на одной лабораторной пробе партия бракуется. При удовлетворительных результатах повторного контроля на обеих лабораторных пробах партия подлежит приемке.

6.8.2 При получении неудовлетворительных результатов периодических испытаний партии щебня хотя бы по одному показателю проводят повторную проверку по данному показателю на удвоенной выборке. Для проведения повторной проверки из той же партии отбирают точечные пробы в удвоенном количестве для получения двух объединенных проб, от каждой из которых затем готовят по одной лабораторной пробе. При получении положительных результатов повторной проверки партия принимается. При получении неудовлетворительных результатов партия бракуется, а данный показатель переводят в категорию приемо-сдаточных испытаний до получения положительных результатов не менее чем на трех партиях подряд.

6.8.3 При получении неудовлетворительных результатов типовых испытаний партии щебня хотя бы по одному показателю приемку данного щебня прекращают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторного контроля.

6.8.4 При получении неудовлетворительных результатов контрольных испытаний поставки щебня хотя бы по одному показателю отгрузку данного щебня приостанавливают до выявления причин возникновения дефектов, их устранения и получения положительных результатов повторного контроля не менее чем на двух пробах.

7 Методы контроля

7.1 Общие положения

Общие положения к методам контроля устанавливают в соответствии с требованиями ГОСТ 8269.0 (пункты 4.1.1, 4.1.2, 4.1.4, 4.1.5, 4.1.9 - 4.1.12).

7.2 Определение зернового состава

7.2.1 Общие положения

Зерновой состав щебня (5.1.1) определяют путем рассева лабораторной пробы на наборе сит с круглыми ячейками или на наборе сит с квадратными ячейками в соответствии с номинальными размерами, указанными в таблицах 1 и 2.

7.2.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сита с квадратными ячейками с номинальным размером стороны квадрата ячейки (далее - сита с квадратными ячейками размером) 80, 63, 50, 40, 31,5 и 22,4 мм - при контроле щебня категории «В»;

- сита с круглыми ячейками с номинальным диаметром (далее - сита с круглыми ячейками диаметром) 70, 60, 40, 30 мм - при контроле щебня категории I;

- сита с круглыми ячейками диаметром 70, 60, 40, 25 мм - при контроле щебня категории II.

7.2.3 Порядок подготовки к проведению контроля

Для испытания используют лабораторную пробу массой не менее 50 кг.

7.2.4 Порядок проведения контроля

Для испытания поступившую лабораторную пробу массой не менее 50 кг высыпают на металлический лист (или другую ровную поверхность), тщательно перемешивают и разравнивают, создавая равномерный слой. От подготовленной таким образом лабораторной пробы отбирают аналитическую пробу массой не менее 30 кг, при этом в месте (или местах) отбора забирают весь щебень, лежащий на металлическом листе (или другой ровной поверхности).

Аналитическую пробу щебня высушивают до постоянной массы т.

Аналитическую пробу просеивают ручным или механическим способом через сита, собранные последовательно в колонку. Сита собирают, начиная снизу с сита с ячейками наименьшего размера. При просеивании толщина слоя щебня на каждом из сит не должна превышать максимально допустимого для категории размера зерен щебня.

Продолжительность просеивания должна быть такой, чтобы при контрольном интенсивном ручном встряхивании каждого сита над листом бумаги в течение 1 минуты не наблюдалось падения зерен щебня.

7.2.5 Обработка результатов контроля

По результатам просеивания взвешивают остатки на ситах mi и определяют частный остаток на каждом сите аi, %, по формуле (1).

Полные остатки на каждом сите определяют по 3.3.

Примечание - После рассева лабораторная проба может быть вновь объединена и использована для приготовления аналитических проб для проведения остальных испытаний.

7.3 Определение наличия глины в комках

7.3.1 Общие положения

Наличие глины в комках в щебне (5.1.7) определяют путем отбора частиц, отличающихся пластичностью.

7.3.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сита в соответствии с 7.2.2;

- лупа малого увеличения по ГОСТ 25706;

- пульверизатор.

7.3.3 Порядок подготовки к проведению контроля

Для испытания поступившую лабораторную пробу массой не менее 50 кг высыпают на металлический лист (или другую ровную поверхность), тщательно перемешивают и разравнивают, создавая равномерный слой. От подготовленной таким образом лабораторной пробы отбирают аналитическую пробу массой не менее 10 кг, при этом в месте (или местах) отбора забирают весь щебень, лежащий на металлическом листе (или другой ровной поверхности).

Аналитическую пробу щебня высушивают до постоянной массы т.

7.3.4 Порядок проведения контроля

Высушенную аналитическую пробу щебня насыпают в 1 слой на металлический лист и слегка увлажняют, разбрызгивая воду с помощью пульверизатора или другим удобным способом. Из пробы выделяют комки глины, на ощупь отличающиеся текстурой и пластичностью от зерен щебня, применяя в необходимых случаях лупу для визуального осмотра пробы.

Выделенные комки глины высушивают до постоянной массы тгл и взвешивают для определения содержания глины в комках.

7.3.5 Обработка результатов контроля

Содержание глины в комках Пгл, % общей массы, определяют по формуле (2):

|

(2) |

где тгл - масса глины в комках, высушенной до постоянной массы, г;

m - масса высушенной аналитической пробы щебня, г.

7.4 Определение содержания зерен слабых пород

7.4.1 Общие положения

Содержание в щебне зерен слабых пород (5.1.8) определяют путем их выделения по характерным признакам (см. 3.13).

7.4.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- лупа зерновая по ГОСТ 25706;

- приспособление в виде иглы стальной, изготовленное на основе иглы для шитья вручную по ГОСТ 8030;

- приспособление в виде иглы алюминиевой, изготовленное на основе проволоки из алюминия и алюминиевых сплавов для холодной высадки по ГОСТ 14838;

- молоток столярный типа МСТ-3 по ГОСТ 11042.

7.4.3 Порядок подготовки к проведению контроля

Порядок подготовки к проведению контроля в соответствии с 7.3.3.

7.4.4 Порядок проведения контроля

Высушенную аналитическую пробу щебня насыпают в 1 слой на металлический лист и проводят разборку пробы, выделяя зерна слабых пород по их отличительным признакам в соответствии с 3.13. При разборе карбонатных пород особенно обращают внимание на зерна окатанной формы.

Выделенные зерна взвешивают.

7.4.5 Обработка результатов контроля

Содержание зерен слабых пород Хсл, % общей массы, определяют по формуле (3):

|

(3) |

где тсл - масса зерен слабых пород, г;

m - масса высушенной аналитической пробы щебня, г.

7.5 Определение доли мелкого продукта

7.5.1 Общие положения

Долю мелкого продукта в щебне (5.1.2) определяют путем рассева.

7.5.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сита с круглыми ячейками диаметром 25 и 5 мм;

- сита с сеткой № 1,25, 05 и 016 по ГОСТ 6613.

Примечание - Допускается заменять сита с круглыми ячейками диаметром 25 и 5 мм на ближайшие по размеру из стандартного набора сит по ГОСТ 8269.0 (пункт 4.1.6). Также допускается заменять сито с сеткой № 1,25 на ближайшее по размеру сито с сеткой в соответствии с ГОСТ 6613.

7.5.3 Порядок подготовки к проведению контроля

Порядок подготовки к проведению контроля в соответствии с 7.3.3.

7.5.4 Порядок проведения контроля

Высушенную аналитическую пробу щебня высыпают в сосуд, заливают водой так, чтобы высота слоя воды над щебнем была не менее 200 мм и тщательно перемешивают. После перемешивания образовавшуюся мутную воду сливают через сита с круглыми ячейками диаметром 25 и 5 мм и сита с сеткой № 1,25, 05 и 016 при этом, щебень высыпают на верхнее сито с круглыми ячейками диаметром 25 мм и промывают чистой водой до тех пор, пока стекающая вода не станет прозрачной. Промытый таким образом щебень, оставшийся на ситах с круглыми ячейками диаметром 25 и 5 мм и на ситах с сеткой № 1,25 и 05, объединяют и высушивают в сушильном шкафу до постоянной массы m05. Щебень, оставшийся на сите с сеткой № 016, высушивают в сушильном шкафу до постоянной массы m016.

7.5.5 Обработка результатов контроля

Содержание зерен размером менее 0,5 мм Х-0,5, % общей массы, вычисляют по формуле (4):

|

(4) |

где m - масса высушенной аналитической пробы до промывки, г;

т05 - масса высушенной аналитической пробы, оставшаяся на ситах с круглыми ячейками диаметром 25 и 5 мм и на ситах с сеткой № 1,25 и 05 после промывки, г;

Содержание зерен размером менее 0,16 мм Х-0,16, % общей массы, вычисляют по формуле (5):

|

(5) |

где m - масса высушенной аналитической пробы до промывки, г;

т05 - масса высушенной аналитической пробы, оставшаяся на ситах с круглыми ячейками диаметром 25 и 5 мм и на ситах с сеткой № 1,25 и 05 после промывки, г;

т016 - масса высушенной аналитической пробы, оставшаяся на сите с сеткой № 016 после промывки, г.

7.6 Определение содержания зерен пластинчатой и игловатой формы

7.6.1 Общие положения

Содержание в щебне зерен пластинчатой и игловатой формы (5.1.3) определяют путем их выделения, применяя метод визуальной разборки или метод определения на щелевых ситах, изготовленных из прутьев (стержней) (далее - стержневые сита), или метод определения на щелевых ситах, изготовленных из листового проката (далее - щелевидные сита). Методы обеспечивают сопоставимость результатов контроля.

7.6.2 Метод визуальной разборки

7.6.2.1 Содержание в щебне зерен пластинчатой и игловатой формы определяют при помощи передвижного шаблона или штангенциркуля.

7.6.2.2 Средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шаблон передвижной в соответствии с ГОСТ 8269.0 (рисунок 3);

- штангенциркуль по ГОСТ 166;

- сита в соответствии с 7.2.2.

7.6.2.3 Подготовку аналитической пробы осуществляют в соответствии с 7.2.3.

Аналитическую пробу просеивают на наборе сит в соответствии с 7.2.4.

Примечание - Допускается не проводить новый отбор и рассев аналитической пробы, а брать остатки на ситах, полученные после рассева аналитической пробы при определении зернового состава.

По результатам просеивания взвешивают остатки mi на каждом сите отдельно, при этом для дальнейшего проведения испытания исключают щебень, оставшийся на ситах с квадратными ячейками размером 63 и 80 мм, - при контроле щебня категории «В» или щебень, оставшийся на ситах с круглыми ячейками диаметром 60 и 70 мм, - при контроле щебня категорий I и II.

Массу навески, отобранной для проведения испытания тн, в г, определяют по формуле (6):

|

(6) |

где тi - масса щебня, оставшегося на данном сите, г.

7.6.2.4 Для проведения контроля из остатков на каждом сите выбирают зерна пластинчатой и игловатой формы, оценивая их по 3.5.

Соотношение размеров зерен определяют при помощи передвижного шаблона или штангенциркуля.

При использовании шаблона измеряемое зерно вкладывают наибольшим размером между губками, положение шаблона фиксируют стопорным винтом и измеряют размер зерна, затем зерно пропускают наименьшим размером между губками шаблона, установленными на расстоянии, в три раза меньшем. Если зерно проходит между губками, то его относят к зернам пластинчатой или игловатой формы.

Взвешивают отобранные с каждого сита зерна пластинчатой и игловатой формы mплi.

7.6.2.5 Проводят обработку результатов контроля.

Массу зерен щебня пластинчатой и игловатой формы в щебне, отобранном для проведения испытаний mпл, в г, определяют по формуле (7):

|

(7) |

где mплi - масса зерен щебня пластинчатой и игловатой формы, отобранных с данного сита, г.

Содержание зерен пластинчатой и игловатой формы Ппл, в % общей массы, определяют по формуле (8):

|

(8) |

где тпл - масса зерен щебня пластинчатой и игловатой формы в щебне, отобранном для проведения испытания (7.6.2.3), г;

тн - масса навески, отобранной для проведения испытания, г.

7.6.3 Метод определения на стержневых или щелевидных ситах

7.6.3.1 Содержание в щебне зерен пластинчатой и игловатой формы определяют при просеивании щебня через стержневые или щелевидные сита.

7.6.3.2 Средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сита в соответствии с 7.2.2;

- стержневые сита с шириной щели (16 ± 0,4), (20 ± 0,4), (25 ± 0,4) (31,5 ± 0,5) мм или щелевидные сита с размером ячейки сетки (40´10), (70´20) мм.

Стержневые сита изготавливают из прутьев (стержней) из нержавеющей стали диаметром от 5 до 15 мм, образующих определенное щелевое расстояние. Сита изготавливают на квадратных обечайках со стороной обечайки не менее 300 мм, общая высота обечайки должна быть не менее 75 мм, высота обечайки от поверхности стержня должна быть не менее 65 мм.

Примечание - Если размер стороны обечайки для всего набора стержневых сит одинаковый, то ширина последней щели для какого-либо из типоразмеров сит может не соответствовать номинальному значению. В таких случаях ширина последней щели должна быть меньше номинального значения.

Щелевидные сита изготавливают из листового проката по ГОСТ 19904 на круглых или квадратных обечайках с диаметром или стороной не менее 300 мм.

7.6.3.3 Порядок подготовки к проведению контроля в соответствии с 7.6.2.3.

7.6.3.4 Для проведения контроля полученные при подготовке к проведению контроля остатки щебня на каждом сите отдельно просеивают через соответствующие стержневые сита в соответствии с таблицами 5 и 6 или через соответствующие щелевидные сита в соответствии с таблицами 7 и 8, которые выбирают в зависимости от номинальных размеров зерен щебня на данном сите.

Таблица 5 - Размеры ширины щели стержневых сит, применяемых при просеивании щебня категории «В»

В миллиметрах

|

Номинальные размеры зерен щебня |

Размер ширины щели стержневого сита |

|

|

Наименьший |

Наибольший |

|

|

22,4 |

31,5 |

16 ± 0,4 |

|

31,5 |

40 |

20 ± 0,4 |

|

40 |

50 |

25 ± 0,4 |

|

50 |

63 |

31,5 ± 0,5 |

Таблица 6 - Размеры ширины щели стержневых сит, применяемых при просеивании щебня категорий I и II

В миллиметрах

|

Номинальные размеры зерен щебня |

Размер ширины щели стержневого сита |

|

|

Наименьший |

Наибольший |

|

|

25 |

40 |

16 ± 0,4 |

|

30 |

40 |

16 ± 0,4 |

|

40 |

50 |

20 ± 0,4 |

|

40 |

60 |

25 ± 0,4 |

|

50 |

60 |

25 ± 0,4 |

Таблица 7 - Размеры ячейки сетки щелевидных сит, применяемых при просеивании щебня категории «В»

В миллиметрах

|

Номинальные размеры зерен щебня |

Размер ячейки сетки щелевидного сита |

|

|

Наименьший |

Наибольший |

|

|

22,4 |

31,5 |

40´10 |

|

31,5 |

40 |

40´10 |

|

40 |

50 |

70´20 |

|

50 |

63 |

70´20 |

Таблица 8 - Размеры ячейки сетки щелевидных сит, применяемых при просеивании щебня категорий I и II

В миллиметрах

|

Номинальные размеры зерен щебня |

Размер ячейки сетки щелевидного сита |

|

|

Наименьший |

Наибольший |

|

|

25 |

40 |

40´10 |

|

30 |

40 |

40´10 |

|

40 |

50 |

70´20 |

|

40 |

60 |

70´20 |

|

50 |

60 |

70´20 |

Зерна, прошедшие через набор стержневых или щелевидных сит, относят к пластинчатым и игловатым.

Взвешивают отобранные с каждого сита зерна пластинчатой и игловатой формы mплi.

7.6.3.5 Проводят обработку результатов контроля.

Массу зерен щебня пластинчатой и игловатой формы в испытываемой аналитической пробе mпл, в г, определяют по формуле (7).

Содержание зерен пластинчатой и игловатой формы Ппл, в % общей массы, определяют по формуле (8).

7.7 Определение наличия органических примесей

7.7.1 Общие положения

Наличие органических примесей в щебне из осадочных и метаморфических пород (5.1.6) определяют сравнением окраски щелочного раствора над испытываемой пробой с окраской эталона.

7.7.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сито с круглыми ячейками диаметром 20 мм;

- цилиндры вместимостью 250 см3 по ГОСТ 1770;

- баня водяная;

- натрия гидроокись по ГОСТ 4328, 3 %-ный водный раствор;

- танин, 2 %-ный раствор в 1 %-ном растворе этанола.

7.7.3 Порядок подготовки к проведению контроля

Порядок подготовки аналитической пробы для проведения контроля по 7.2.3.

Высушенную аналитическую пробу просеивают через сито с круглыми ячейками диаметром 20 мм. Для испытания отбирают весь щебень, прошедший через данное сито.

Примечание - Допускается не проводить новый отбор и рассев аналитической пробы, а лишь дополнительно просеять через сито с круглыми ячейками диаметром 20 мм остатки на поддоне, полученные после рассева аналитической пробы при определении зернового состава.

Готовят эталонный раствор, растворяя 2,5 мл 2 %-ного раствора танина в 97,5 мл 3 %-ного раствора гидроксида натрия. Приготовленный раствор перемешивают и оставляют на 24 ч.

7.7.4 Порядок проведения контроля

Отобранный щебень засыпают в цилиндр до уровня 130 см3 и заливают его 3 %-ным раствором гидроокиси натрия до уровня 200 см3. Содержимое цилиндра выдерживают в растворе 24 ч, при этом осуществляют перемешивание каждые 4 ч после начала испытания.

По истечении выдержки проводят сравнение окраски жидкости, отстоявшейся над пробой, с цветом эталонного раствора.

7.7.5 Обработка результатов контроля

Если жидкость над пробой бесцветна или окрашена значительно слабее эталонного раствора - данный щебень не содержит органических примесей.

Если жидкость окрашена одинаково или более темная, чем цвет эталонного раствора, - данный щебень содержит органические примеси.

7.8 Определение величины потери массы после испытаний на истираемость в полочном барабане

7.8.1 Общие положения

Величину потери массы после испытаний на истираемость в полочном барабане (5.1.9.1) определяют по степени разрушения зерен, оцениваемой изменением зернового состава пробы щебня.

7.8.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- барабан полочный диаметром 700 мм и длиной 500 мм, снабженный на внутренней поверхности полкой шириной 100 мм и имеющий заданную частоту вращения от 30 до 33 об/мин.

Примечание - Схематично внешний вид барабана приведен в ГОСТ 8269.0 (рисунок 6);

- шары стальные или чугунные диаметром 48 мм, массой (405 ± 10) г каждый - 12 шт.;

- весы среднего класса точности по ГОСТ 24104;

- сита с квадратными ячейками размером 22,4 и 40 мм - при контроле щебня категории «В»;

- сита с круглыми ячейками диаметром 30 и 40 мм - при контроле щебня категории I;

- сита с круглыми ячейками диаметром 25 и 40 мм - при контроле щебня категории II;

- сито с круглыми ячейками диаметром 5 мм;

- сито с сеткой № 1,25 по ГОСТ 6613.

7.8.3 Порядок подготовки к проведению контроля

Для испытания поступившую лабораторную пробу массой не менее 50 кг высыпают на металлический лист (или другую ровную поверхность), тщательно перемешивают и разравнивают, создавая равномерный слой. От подготовленной таким образом лабораторной пробы для рассева отбирают некоторое количество щебня массой не менее 30 кг, при этом в месте (или местах) отбора забирают весь щебень, лежащий на металлическом листе (или другой ровной поверхности).

Отобранный щебень рассеивают на двух ситах, предназначенных для данной категории (см. 7.8.2), и после рассева из остатков на сите с квадратными ячейками размером 22,4 мм - при контроле щебня категории «В» или из остатков на ситах с круглыми ячейками диаметром 30 или 25 мм - при контроле щебня категории I или II, соответственно, отбирают аналитическую пробу массой не менее 20 кг.

Примечание - Допускается не проводить новый рассев щебня и отбор аналитической пробы, а брать остатки на ситах с квадратными ячейками размером 22,4 мм или на ситах с круглыми ячейками диаметром 30 или 25 мм, полученные после рассева аналитической пробы при определении зернового состава.

В случае если при рассеве не была получена необходимая масса аналитической пробы, то от подготовленной лабораторной пробы дополнительно отбирают и просеивают щебень. Процедуру отбора и рассева повторяют до тех пор, пока суммарно не будет получена необходимая для проведения испытаний масса аналитической пробы.

Полученную аналитическую пробу щебня разделяют на две равные навески массой т.

7.8.4 Порядок проведения контроля

Каждую навеску испытывают отдельно.

В полочный барабан загружают подготовленную навеску и 12 чугунных или стальных шаров. Затем закрепляют крышку барабана, на барабане устанавливают необходимое значение числа оборотов барабана для испытания - 1000 оборотов и приводят его во вращение с заданной частотой.

По окончании испытания вынимают загруженные шары и выгружают испытываемую навеску. Навеску просеивают через сито с круглыми ячейками диаметром 5 мм и контрольное сито с сеткой № 1,25. Остатки на ситах соединяют и взвешивают, получая суммарную массу остатков испытываемой навески после проведения испытания mи.

7.8.5 Обработка результатов контроля

Величину потери массы щебня для каждой навески DМи, в % общей массы, после испытаний на истираемость в полочном барабане определяют по формуле (9):

|

(9) |

где m - масса подготовленной для испытания навески щебня, г;

ти - суммарная масса остатков испытываемой навески на сите с круглыми ячейками диаметром 5 мм и сите с сеткой № 1,25, г;

За результат испытания принимают среднеарифметическое значение результатов последовательных испытаний двух навесок аналитической пробы.

7.9 Определение величины потери массы после испытаний на сопротивление удару на копре

7.9.1 Общие положения

Величину потери массы после испытаний на сопротивление удару на копре (5.1.9.2) определяют по степени разрушения зерен, оцениваемой изменением зернового состава пробы щебня.

7.9.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- копер ПМ с падающим грузом (падающий груз, далее - боек) массой (5,0 ± 0,05) кг; высота падения бойка должна составлять 500 мм; стальная ступка копра для загрузки испытываемой пробы (далее - ступка) должна иметь следующие размеры: внутренний диаметр (105 + 0,1) мм и высоту (58 ± 0,1) мм.

Примечание - Копер должен быть установлен вертикально на прочном фундаменте. Боек должен иметь сменную пластинку с зубьями, которую изготавливают из углеродистой стали и подвергают закалке в масле с последующим отпуском на твердость, равную 57,0...59,0 HRGэ. В процессе эксплуатации пластинку с зубьями применяют до тех пор, пока износ по высоте зубьев составляет не более 1 мм. Затем пластинка с зубьями подлежит замене на новую. Схематично внешний вид копра приведен в ГОСТ 8269.0 (рисунок 6);

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сита с квадратными ячейками размером 22,4 и 40 мм - при контроле щебня категории «В»;

- сита с круглыми ячейками диаметром 30 и 40 мм - при контроле щебня категории I;

- сита с круглыми ячейками диаметром 25 и 40 мм - при контроле щебня категории II;

- сито с круглыми ячейками диаметром 5 мм.

7.9.3 Порядок подготовки к проведению контроля

Для испытания поступившую лабораторную пробу массой не менее 50 кг высыпают на металлический лист (или другую ровную поверхность), тщательно перемешивают и разравнивают, создавая равномерный слой. От подготовленной таким образом лабораторной пробы для рассева отбирают некоторое количество щебня массой не менее 30 кг, при этом в месте (или местах) отбора забирают весь щебень, лежащий на металлическом листе (или другой ровной поверхности).

Отобранный щебень рассеивают на двух ситах, предназначенных для данной категории (см.7.9.2) и после рассева из остатков на сите с квадратными ячейками размером 22,4 мм - при контроле щебня категории «В» или из остатков на ситах с круглыми ячейками диаметром 30 или 25 мм - при контроле щебня категории I или II, соответственно, отбирают аналитическую пробу массой не менее 4,5 кг.

Примечание - Допускается не проводить новый рассев щебня и отбор аналитической пробы, а брать остатки на ситах с квадратными ячейками размером 22,4 мм или на ситах с круглыми ячейками диаметром 30 или 25 мм, полученные после рассева аналитической пробы при определении зернового состава.

В случае если при рассеве не была получена необходимая масса аналитической пробы, то от подготовленной лабораторной пробы дополнительно отбирают и просеивают щебень. Процедуру отбора и рассева повторяют до тех пор, пока суммарно не будет получена необходимая для проведения испытаний масса аналитической пробы.

Полученную аналитическую пробу щебня разделяют на три равные навески.

Каждую навеску щебня промывают и высушивают до постоянной массы т.

Каждую навеску испытывают отдельно.

Перед проведением испытания каждой навески определяют массу ступки тст

7.9.4 Порядок проведения контроля

Испытываемую навеску щебня высыпают в ступку. Лишний щебень снимают вровень с краями ступки. Определяют массу ступки вместе с находящимся в ней щебнем mобщ.

Массу полученного таким образом испытываемого щебня М, г, определяют по формуле (10):

|

(10) |

где тобщ - масса ступки вместе с находящимся в ней щебнем, г;

mст - масса ступки, г.

Подготовленную таким образом ступку с находящимся в ней испытываемым щебнем устанавливают на копер и подвергают сорока ударам бойка, при этом после каждого удара бойка ступку поворачивают на 45° в направлении указателей, сделанных на подставке копра (или ступка поворачивается автоматически - если копер автоматический).

После 40 ударов бойка все содержимое ступки осторожно высыпают на поддон, все мелкие частицы, прилипшие к ступке, сметают на поддон с помощью щетки. После этого щебень из поддона просеивают через сито с круглыми ячейками диаметром 5 мм. Щебень, прошедший через данное сито, взвешивают с точностью до 0,1 г, получая массу М-5

7.9.5 Обработка результатов контроля

Величину потери массы щебня DМу, в % общей массы, после испытаний на сопротивление щебня удару на копре определяют по формуле (11):

|

(11) |

где М - масса испытываемого щебня, по формуле (10), г;

М-5 - масса испытываемого щебня, прошедшего через сито с круглыми ячейками диаметром 5 мм после проведения испытания, г.

За результат испытания принимают среднеарифметическое значение результатов последовательных испытаний трех навесок аналитической пробы.

7.10 Определение средней плотности зерен щебня

7.10.1 Общие положения

Среднюю плотность зерен щебня (5.1.11) определяют путем измерения массы единицы объема зерен щебня с использованием весов с приспособлением для гидростатического взвешивания.

7.10.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- весы среднего класса точности по ГОСТ 24104 с приспособлением для гидростатического взвешивания.

Примечание - Схематично внешний вид весов с приспособлением приведен в ГОСТ 8269.0 (рисунок 9);

- шкаф сушильный;

- сосуд для насыщения щебня водой;

- сита с квадратными ячейками размером 22,4 и 31,5 мм - при контроле щебня категории «В»;

- сита с круглыми ячейками диаметром 30 и 40 мм - при контроле щебня категории I;

- сита с круглыми ячейками диаметром 25 и 40 мм - при контроле щебня категории II.

7.10.3 Порядок подготовки к проведению контроля

Для испытания поступившую лабораторную пробу массой не менее 50 кг высыпают на металлический лист (или другую ровную поверхность), тщательно перемешивают и разравнивают, создавая равномерный слой. От подготовленной таким образом лабораторной пробы для рассева отбирают некоторое количество щебня массой не менее 30 кг, при этом в месте (или местах) отбора забирают весь щебень, лежащий на металлическом листе (или другой ровной поверхности).

Отобранный щебень высушивают до постоянной массы, рассеивают на двух ситах, предназначенных для данной категории (см. 7.10.2), и после рассева из остатков на сите с квадратными ячейками размером 22,4 мм - при контроле щебня категории «В» или из остатков на ситах с круглыми ячейками диаметром 30 или 25 мм - при контроле щебня категории I или II, соответственно, отбирают аналитическую пробу массой не менее 2,5 кг.

Примечание - Допускается не проводить новый рассев щебня и отбор аналитической пробы, а брать остатки на ситах с квадратными ячейками размером 22,4 мм или на ситах с круглыми ячейками диаметром 30 или 25 мм, полученные после рассева аналитической пробы при определении зернового состава.

В случае если при рассеве не была получена необходимая масса аналитической пробы, то от подготовленной лабораторной пробы дополнительно отбирают и просеивают щебень. Процедуру отбора и рассева повторяют до тех пор, пока суммарно не будет получена необходимая для проведения испытаний масса аналитической пробы.

От полученной аналитической пробы отбирают две навески по 1 кг каждая.

Каждую навеску испытывают отдельно.

7.10.4 Порядок проведения контроля

Каждую навеску щебня насыщают водой, погружая ее в воду комнатной температуры на 2 ч так, чтобы уровень воды в сосуде был выше поверхности щебня не менее чем на 20 мм.

Насыщенную навеску щебня вынимают из воды, с поверхности зерен щебня удаляют влагу мягкой влажной тканью и сразу же взвешивают на настольных гирных или циферблатных весах, получая массу т1, а затем на весах с приспособлением для гидростатического взвешивания, помещая навеску в сетчатый (перфорированный) стакан, погруженный в воду, получая массу т2.

7.10.5 Обработка результатов контроля

Среднюю плотность зерен щебня ρк, в г/см3, определяют по формуле (12):

|

(12) |

где т1 - масса навески щебня в насыщенном водой состоянии на воздухе, г;

т2 - масса навески щебня в насыщенном водой состоянии в воде, г;

m - масса навески щебня в сухом состоянии, г;

ρв - плотность воды, принимаемая равной 1 г/см3.

За результат испытания принимают среднеарифметическое значение двух последовательных испытаний. При этом расхождение между результатами двух определений не должно превышать 0,02 г/см3. При больших расхождениях проводят третье определение и вычисляют среднеарифметическое двух ближайших значений.

7.11 Определение марки щебня по морозостойкости

7.11.1 Общие положения

Марку щебня по морозостойкости (5.1.10) определяют, применяя метод замораживания или метод ускоренного определения морозостойкости. Методы обеспечивают сопоставимость результатов контроля.

7.11.2 Метод замораживания

7.11.2.1 Марку щебня по морозостойкости определяют по потере массы пробы при попеременном замораживании и оттаивании.

7.11.2.2 Средства контроля и вспомогательное оборудование:

- камера морозильная, обеспечивающая достижение и поддержание температуры до минус (20 ± 2) °С;

- шкаф сушильный;

- весы среднего класса точности по ГОСТ 24104;

- сита с квадратными ячейками размером 22,4 и 40 мм - при контроле щебня категории «В»;

- сита с круглыми ячейками диаметром 30 и 40 мм - при контроле щебня категории I;

- сита с круглыми ячейками диаметром 25 и 40 мм - при контроле щебня категории II; ванна с проточной и сменяемой водой для насыщения водой и оттаивания щебня;

- сосуды металлические.

7.11.2.3 Проводят подготовку к проведению контроля, для чего поступившую лабораторную пробу массой не менее 50 кг высыпают на металлический лист (или другую ровную поверхность), тщательно перемешивают и разравнивают, создавая равномерный слой. От подготовленной таким образом лабораторной пробы для рассева отбирают некоторое количество щебня массой не менее 30 кг, при этом в месте (или местах) отбора забирают весь щебень, лежащий на металлическом листе (или другой ровной поверхности).

Отобранный щебень высушивают до постоянной массы, рассеивают на двух ситах, предназначенных для данной категории (см. 7.11.2.2), и после рассева из остатков на сите с квадратными ячейками размером 22,4 мм - при контроле щебня категории «В» или из остатков на ситах с круглыми ячейками диаметром 30 или 25 мм - при контроле щебня категории I или II, соответственно, отбирают аналитическую пробу массой не менее 5 кг.

Примечание - Допускается не проводить новый рассев щебня и отбор аналитической пробы, а брать остатки на ситах с квадратными ячейками размером 22,4 мм или на ситах с круглыми ячейками диаметром 30 или 25 мм, полученные после рассева аналитической пробы при определении зернового состава.

В случае если при рассеве не была получена необходимая масса аналитической пробы, то от подготовленной лабораторной пробы дополнительно отбирают и просеивают щебень. Процедуру отбора и рассева повторяют до тех пор, пока суммарно не будет получена необходимая для проведения испытаний масса аналитической пробы.

Полученную аналитическую пробу щебня разделяют на две равные навески.

Каждую навеску щебня промывают и высушивают до постоянной массы т.

Испытания навесок проводят параллельно.

7.11.2.4 Для проведения контроля каждую навеску щебня насыпают в металлический сосуд и заливают водой, имеющей температуру (20 ± 5) °С так, чтобы щебень был полностью погружен в воду. Через 48 ч сливают воду из сосуда, помещают щебень в морозильную камеру и доводят температуру в камере до минус (18 ± 2) °С. Продолжительность цикла замораживания щебня в камере при установившейся температуре не выше минус 16 °С должна составлять 4 ч. После этого сосуд со щебнем помещают в ванну с проточной или сменяемой водой с температурой (20 ± 5) °С и выдерживают в ней при этой температуре до полного оттаивания щебня, но не менее 2 ч. Далее циклы испытания повторяют.

После пятнадцатого, двадцать пятого и каждого последующего двадцать пятого цикла попеременного замораживания и оттаивания испытываемую навеску щебня высушивают до постоянной массы, просеивают через контрольное сито, на котором она полностью оставалась перед испытанием, взвешивают остаток на сите, определяя mост.i и затем определяют потерю массы Dmi при данном числе циклов.

Примечание - Полученные после пятнадцатого, двадцать пятого и каждого последующего двадцать пятого цикла попеременного замораживания и оттаивания высушенные до постоянной массы навески щебня перед началом следующего цикла замораживания и оттаивания насыщают водой, выполняя действия как в самом начале испытания.

7.11.2.5 Проводят обработку результатов контроля.

Потерю массы щебня после испытания Dmi, % общей массы, при данном числе циклов определяют по формуле (13):

|

(13) |

где mост.i - масса остатка на сите после соответствующего цикла замораживания и оттаивания, г;

m - масса промытой и высушенной навески щебня до испытания, г.

За результат испытания принимают среднеарифметическое значение результатов параллельных испытаний двух навесок аналитической пробы.

Если потеря массы при данном числе циклов замораживания и оттаивания не превышает допускаемую по ГОСТ 8267 (таблица 8), испытания продолжают в течение последующих двадцати пяти циклов.

Если потеря массы при данном числе циклов замораживания и оттаивания превышает допускаемый предел, испытание прекращают, а марку по морозостойкости щебня определяют по предыдущему числу циклов замораживания и оттаивания, при котором потеря массы щебня не превышала допускаемую.

7.11.3 Ускоренное определение морозостойкости

7.11.3.1 Марку щебня по морозостойкости определяют по потере массы пробы при погружении в насыщенный раствор сульфата натрия и последующем высушивании.

7.11.3.2 Средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- шкаф сушильный;

- сита в соответствии с 7.11.2.2;

- сосуды металлические для насыщения щебня раствором сульфата натрия;

- натрий сернокислый по ГОСТ 4166 (или натрия сульфат 10 %-ный водный раствор по ГОСТ 4171).

7.11.3.3 Порядок подготовки навесок для проведения контроля по 7.11.2.3.

Раствор сульфата натрия готовят следующим образом. Отвешивают 185 г безводного сернокислого натрия по ГОСТ 4166 или 420 г кристаллического сернокислого натрия по ГОСТ 4171 и растворяют в 1 л подогретой до 40 °С дистиллированной воды путем постепенного добавления в нее сульфата натрия при тщательном перемешивании до насыщения раствора, охлаждают раствор до комнатной температуры, сливают в бутыль и оставляют на двое суток.

7.11.3.4 Для проведения контроля каждую навеску щебня насыпают в сосуд и заливают раствором сульфата натрия так, чтобы щебень был погружен полностью в раствор, и выдерживают в нем в течение 20 ч при комнатной температуре.

Затем раствор сливают, а сосуд со щебнем помещают на 4 ч в сушильный шкаф, в котором поддерживают температуру (105 ± 5) °С. После этого щебень охлаждают до комнатной температуры и вновь заливают раствором.

Примечание - Раствор сливают и используют повторно в данном испытании.

Последующие циклы испытания включают выдерживание щебня в течение 4 ч в растворе сульфата натрия, сушку в течение 4 ч и охлаждение до комнатной температуры.

После третьего, пятого, десятого и пятнадцатого циклов навеску щебня промывают горячей водой для удаления сульфата натрия, высушивают до постоянной массы и просеивают через контрольное сито, на котором она полностью оставалась перед испытанием, взвешивают остаток на сите, определяя mост.i, и затем определяют потерю массы Dтi при данном числе циклов.

Примечание - Полученные после третьего, пятого, десятого и пятнадцатого цикла погружения в насыщенный раствор сульфата натрия и последующего высушивания высушенные до постоянной массы навески щебня перед началом следующего цикла насыпают в сосуд и заливают раствором сульфата натрия, выполняя действия как в самом начале испытания.

7.11.3.5 Порядок обработки результатов контроля по 7.11.2.5.

7.12 Определение содержания дробленых зерен

7.12.1 Общие положения

Содержание дробленых зерен (5.1.5) в щебне из валунов и гравия определяют путем их выделения по характерным признакам (см. 3.9).

7.12.2 Средства контроля и вспомогательное оборудование

Для данного метода применяют следующие средства контроля и вспомогательное оборудование:

- весы среднего класса точности по ГОСТ 24104;

- лупа зерновая по ГОСТ 25706;

- шкаф сушильный;

- сита с квадратными ячейками размером 22,4 и 63 мм - при контроле щебня категории «В»;

- сита с круглыми ячейками диаметром 30 и 60 мм - при контроле щебня категории I;

- сита с круглыми ячейками диаметром 25 и 60 мм - при контроле щебня категории II.

7.12.3 Порядок подготовки к проведению контроля