| Информационная система |  |

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ

Р |

Единая система защиты от коррозии и старения

МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ, ИЗДЕЛИЯ

Методы испытаний на водородное охрупчивание

ISO 10587:2000

Metallic and other inorganic coatings - Test for residual

embrittlement in both

metallic-coated and uncoated externally-threaded articles and rods - inclined

wedge method

(MOD)

ISO 17081:2004

Method of measurement of hydrogen permeation and determination of

hydrogen

uptake and transport in metals by an electrochemical technique

(MOD)

|

|

Москва Стандартинформ 2011 |

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Протектор» на основе собственного аутентичного перевода на русский язык международных стандартов, указанных в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 ноября 2010 г. № 707-ст

4 Настоящий стандарт модифицирован по отношению к международным стандартам:

ИСО 10587:2000 «Металлические и неорганические покрытия. Испытание на остаточное охрупчивание в изделиях и стержнях с наружной резьбой (как с металлическим покрытием, так и без покрытия). Метод наклонного клина» (ISO 10587:2000 «Metallic and other inorganic coatings - Test for residual embrittlement in both metallic-coated and uncoated externally-threaded articles and rods - Inclined wedge method»);

ИСО 17081:2004 «Метод измерения проникновения водорода, определения водородного поглощения и перемещения в металлах электрохимическим способом» (ISO 17081:2004 «Method of measurement of hydrogen permeation and determination of hydrogen uptake and transport in metals by an electrochemical technique») - путем:

- изменения его структуры. Сравнение структуры настоящего стандарта со структурой указанных международных стандартов приведено в дополнительном приложении ДВ;

- введения дополнительных положений, фраз и слов, в том числе в виде сносок и примечаний, для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделенных в тексте настоящего стандарта курсивом. При этом раздел 6 настоящего стандарта учитывает основные нормативные требования пункта 7.2.4 и приложения D международного стандарта ИСО 4527:1987 «Покрытия автокаталитические никель-фосфатные. Технические требования и методы испытаний» (ISO 4527:1987 «Autocatalytic nickel-phosphorus coatings. Specifications and test methods»);

- исключения отдельных требований пунктов указанных международных стандартов, которые приведены с обоснованиями исключения в дополнительном приложении ДГ.

Объединение международных стандартов при их применении в настоящем стандарте обусловлено удобством пользования объединенным стандартом.

Наименование настоящего стандарта изменено относительно наименования указанных международных стандартов для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах, приведены в дополнительном приложении ДД

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

Проникновение водорода в металл (сплав) может вызывать потерю его пластичности, прочности, приводить к появлению трещин (как правило, на субмикроскопическом уровне) или к его разрушению.

Процесс, ведущий к понижению вязкости или пластичности металла вследствие поглощения водорода, носит наименование водородного охрупчивания (водородной хрупкости). Водородное охрупчивание при коррозии и электролизе может привести к растрескиванию.

Проникновение водорода может быть вызвано процессами очистки, травления, фосфатирования, нанесения гальванических покрытий, в том числе автокаталитическими процессами нанесения покрытий; также водород может проникать внутрь металла (сплава) из окружающей среды в результате реакции катодной защиты или под воздействием коррозионного процесса. Кроме того, попадание водорода внутрь металла (сплава) может происходить в процессе производства, например во время прокатки, сверления - из-за разложения смазочного материала, а также в процессе сварочных и паяльных работ.

Промышленное использование резьбовых изделий предполагает три уровня испытаний для минимизации риска, связанного с водородным охрупчиванием (см. 3.3 - 3.5 настоящего стандарта). Эти уровни определяются прикладными и коммерческими факторами, допускающими различия в том, какой уровень возможно считать критическим, т.е. какой уровень надежности необходим в конкретном случае.

Существенный фактор также - это продолжительность хранения готовой продукции на складе до ее эксплуатации.

Указанные уровни испытаний и фактор времени хранения готовой продукции должны быть согласованы между поставщиком и изготовителем продукции.

Существуют многочисленные неконтролируемые переменные, которые, несмотря на соблюдение технологического режима изготовления изделий, вызывают их наводороживание. Поэтому необходимо подвергать испытанию репрезентативное число готовых изделий, которое выбирают в соответствии с принципом статистической выборки. Процедура может гарантировать лишь то, что репрезентативное число изделий было подвергнуто испытанию и что дефект водородного охрупчивания не был обнаружен на протяжении установленного времени испытания.

Применение методов испытаний по настоящему стандарту не освобождает гальванотехника, обработчика изделия или изготовителя продукции от организации и проведения соответствующего контроля производственного процесса.

ГОСТ Р 9.915-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ, ИЗДЕЛИЯ

Методы испытаний на водородное охрупчивание

Unified system of corrosion and ageing protection. Metals, alloys,

coatings, products.

Test methods of hydrogen embrittlement

Дата введения - 2012-01-01

1 Область применения

Настоящий стандарт распространяется на металлы, сплавы и изделия из них с металлическим и неметаллическим неорганическими покрытиями и без покрытий (далее - изделия) и устанавливает следующие методы испытаний на водородное охрупчивание (остаточную водородную хрупкость):

- определение водородного охрупчивания (остаточной водородной хрупкости) методом наклонного клина (метод А) для изделий с резьбой:

с электролитическим, автокаталитическим, фосфатным или другим химическим покрытием, нанесенным в барабане, на подвесных приспособлениях, а также без покрытий;

из стали с пределом прочности на разрыв более 1000 МПа [соответствующие значения твердости равны 300 HV (твердость по Виккерсу); 303 НВ (твердость по Бринеллю), 31 HRC (твердость по Роквеллу)], а также для изделий с резьбой после поверхностного упрочнения (закалки);

- определение проникновения (улавливания и перемещения) водорода в металлах (сплавах) методом катодной поляризации (метод Б) для оценки склонности (стойкости) металла (сплава) к водородному охрупчиванию, а также определения характера процесса водородного охрупчивания (обратимого или необратимого). При этом определение стойкости к водородному охрупчиванию болтов из высокопрочных сталей методом катодной поляризации в условиях нагружения проводят в соответствии с требованиями ГОСТ Р 52643 (приложение Д);

- определение водородного охрупчивания (остаточной водородной хрупкости) на основе механических испытаний изделий с покрытиями и без них (метод В). При этом определение стойкости к водородному охрупчиванию изделий из меди и ее сплавов проводят в соответствии с требованиями ГОСТ 24048.

Методы испытаний предназначены для следующих целей:

- приемки или отбраковки партии изделий при приемосдаточных (периодических) испытаниях;

- определения эффективности различных стадий обработки изделий, включая обработку до и после отжига (термообработки) для уменьшения количества подвижного водорода в изделии;

- оценки пригодности растворов для обработки изделий, подбора условий и методов обработки для конкретных изделий;

- оценки агрессивности рабочих сред;

- оценки склонности (стойкости) к водородному охрупчиванию новых изделий.

Примечания

1 Применение ингибиторов коррозии, например в травильных ваннах, не служит гарантией того, что водородного охрупчивания изделий не произойдет.

2 При испытании по методу Б образующиеся на поверхности изделия продукты коррозии или оксидные пленки могут оказывать влияние на проникновение водорода, в связи с чем простой анализ неустойчивого режима проникновения впоследствии не сразу возможен.

3 Метод испытаний должен быть согласован между изготовителем изделий (покрытий) и заказчиком, при этом, если в стандарты на конкретные изделия (группу изделий) и (или) покрытия включены конкретные методы испытаний на водородное охрупчивание, то данные методы должны, как правило, быть применены предпочтительно перед методами по настоящему стандарту.

4 Испытания по методам А и В необходимо проводить с осторожностью, так как части изделий, подвергнувшихся водородному охрупчиванию, могут внезапно отломиться, отлететь с большой скоростью и стать причиной телесного повреждения. При проведении этих испытаний следует применять щиты или другие аналогичные защитные устройства.

Испытания по методам А и В проводят после термообработки изделий для удаления водорода (см. ГОСТ 9.305, карта 84).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 9.317-2010 (ИСО 8401:1986) Единая система защиты от коррозии и старения. Покрытия металлические. Методы измерения пластичности

ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 2859-4-2006 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 4. Оценка соответствия заявленному уровню качества

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 51652-2000 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ Р 52501-2005 (ИСО 3696:1987) Вода для лабораторного анализа. Технические условия

ГОСТ Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия

ГОСТ 9.008-82 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определения

ГОСТ 9.302-88 (ИСО 1463-82, ИСО 2064-80, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.305-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.901.1-89 (ИСО 7539-1-87) Единая система защиты от коррозии и старения. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 9.903-81 Единая система защиты от коррозии и старения. Стали и сплавы высокопрочные. Методы ускоренных испытаний на коррозионное растрескивание

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения коррозии и коррозионной стойкости

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8711-93 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Основные требования к амперметрам и вольтметрам

ГОСТ 10318-80 Резисторы переменные. Основные параметры

ГОСТ 17792-72 Электрод сравнения хлорсеребряный насыщенный образцовый 2-го разряда

ГОСТ 22356-77 Болты и гайки высокопрочные и шайбы. Общие технические условия

ГОСТ 24048-80 (ИСО 2626-73) Медь. Методы определения стойкости против водородной хрупкости

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 9.008, ГОСТ 5272, а также следующие термины с соответствующими определениями:

3.1

водородное охрупчивание (hydrogen embrittlement): Процесс, ведущий к понижению вязкости или пластичности металла вследствие поглощения водорода.

Примечание - Водородным охрупчиванием часто сопровождается образование водорода, например при коррозии или электролизе, и оно может вести к растрескиванию.

[ИСО 8044:1986 [1], статья 4.24]

3.2 детали, подвергшиеся водородному охрупчиванию (embrittled articles): Детали, части которых разрушились сразу же или в пределах 48 ч в процессе испытаний.

3.3 серия с классом выдержки 48 ч (grade 48 proof batch): Группа изделий, сохраняющих первоначальное состояние (не подвергающихся разрушению) на протяжении 48 ч испытаний.

3.4 серия с классом выдержки 96 ч (grade 96 proof batch): Группа изделий, сохраняющих первоначальное состояние (не подвергающихся разрушению) на протяжении 96 ч испытаний.

3.5 серия с классом выдержки 200 ч (grade 200 proof batch): Группа изделий, сохраняющих первоначальное состояние (не подвергающихся разрушению) на протяжении 200 ч испытаний.

3.6 серия (batch): Определенный набор изделий (деталей), подвергнутых воздействию в качестве единой группы, при этом воздействие имеет одинаковый характер и происходит на протяжении определенного промежутка времени на одной и той же установке.

Примечание - Степень охрупчивания представляет собой функцию концентрации водорода для конкретных изделий данной серии, измеряемой в миллионных долях (млн-1 или ррт); конкретно, это количество водорода, который сохраняет мобильность или свободно мигрирует в зоны высокой концентрации напряжения.

3.7 наводороживание (charging): Внедрение водорода в металл из водных растворов или газонасыщенной водной среды, содержащей наводороживающий агент, под воздействием постоянного тока (гальваностатический режим) или постоянного электродного потенциала (потенциостатический режим) или путем коррозионных процессов.

3.8 камера наводороживания (charging cell): Устройство, предназначенное для выработки водорода на поверхности образца путем наводороживания.

3.9 второй закон Фика (Fick’s second law): Закон, представленный уравнением, описывающим, для случая наводороживания, концентрацию водорода в металлическом образце как функцию расположения и времени, обусловленную диффузией.

Примечание - Для структуры диффузии в одном измерении, там где диффузия независима от концентрации, равенство имеет вид

![]()

где С (х,t) - концентрация водорода как функция расположения и времени, моль/м3;

t - затраченное (истекшее) время от начала наводороживания, с;

х - расстояние промежутка в образце, измеренное в направлении толщины, м.

3.10 поток водорода (hydrogen flux): Количество водорода, проходящее через единицу площади металлического образца за единицу времени.

3.11 проникновение водорода (hydrogen uptake): Адсорбирование водорода внутрь металла в результате наводороживания.

3.12 необратимое наводороживание (irreversible trap): Проникновение водорода в микроструктурный участок металла, время пребывания водорода в котором неограниченное или чрезвычайно долгое по сравнению со временем проникновения при соответствующей температуре.

3.13 обратимое наводороживание (reversible trap): Проникновение водорода в микроструктурный участок металла, время пребывания водорода в котором больше времени пребывания для кристаллической решетки, но мало по отношению ко времени для достижения устойчивого проникновения.

3.14 подвижные атомы водорода (mobile hydrogen atoms): Атомы водорода, способные проникать в пустоты, образующиеся в структуре (кристаллической решетке) металла, и в участки с обратимым наводороживанием.

3.15 окислительная камера (oxidation cell): Устройство, в котором атомы водорода, выходящие из металлического образца, окисляются под действием анодного потенциала до катионов водорода.

3.16 ток окисления (permeation current): Ток, измеряемый в окислительной камере, образующийся в результате анодного окисления атомов водорода до катионов.

3.17 поток проникновения водорода (permeation flux): Поток водорода, выходящий из металлического образца в окислительной камере.

3.18 неустойчивое проникновение (permeation transient): Поток проникновения водорода, изменяющийся со временем (от начала наводороживания до достижения устойчивого состояния) или при изменении условий наводороживания.

3.19 наводороживающий агент (recombination poison): Химический реактив, вводимый в испытательную среду камеры наводороживания для усиления поглощения водорода металлической поверхностью испытуемого образца.

3.20 ослабление тока (decay current): Ослабление тока путем окисления атомов водорода после достижения устойчивого состояния проникновения вслед за уменьшением тока наводороживания.

4 Определение водородного охрупчивания (остаточной водородной хрупкости) методом наклонного клина (метод А)

Сущность метода заключается в размещении образцов в испытательной установке с созданием растягивающего напряжения, выдерживании их при заданном напряжении в течение установленного времени с последующим определением наличия (отсутствия) водородного охрупчивания у испытанных образцов.

4.2 Средства измерений, вспомогательное оборудование, материалы

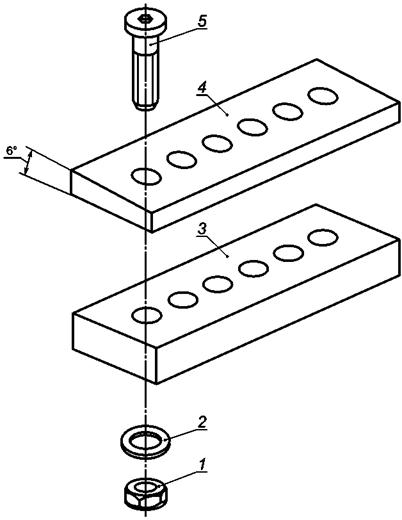

4.2.1 Испытательная установка (см. рисунок 1) в виде стыковочной муфты, состоящей из закрепленного клина (по 4.2.2), одной или более пластины заполнения (по 4.2.3) и шайбы (по 4.2.4). Отверстие в каждом из элементов стыковочной муфты должно быть максимально близким по диаметру к основному диаметру испытуемого изделия.

Примечания

1 Превышение зазора между испытуемым изделием в отверстиях элементов стыковочной муфты может вызвать наклон изделия и помешать получению необходимого значения крутящего момента.

2 Стыковочную муфту с несколькими отверстиями допускается использовать многократно.

Элементы стыковочной муфты (рисунок 1) изготавливают прямоугольной формы из стали одной и той же марки воздушной закалки до твердости 60 HRC.

1 - гайка; 2 - шайба; 3 - пластина

заполнения (элемент стыковочной муфты);

4 - клин с углом 6° (элемент стыковочной

муфты);

5 - крепежная деталь с резьбой для закрепления

клина

Рисунок 1 - Схема испытательной установки (стыковочной

муфты)

на примере применения клина с углом 6°

Клин должен иметь угол в соответствии с таблицей 1.

Таблица 1

|

Угол клина для изделий, у которых длина части без резьбы менее двух диаметров |

Угол клина для изделий, у которых длина части без резьбы равна или более двух диаметров |

|

|

От 2 до 6 включ. |

6° |

6° |

|

Св. 6 » 18 » |

4° |

6° |

|

» 18 » 38 » |

0° |

4° |

Пластина заполнения должна иметь такую толщину, чтобы после установки и закрепления испытуемого образца как минимум три его полных наружных витков резьбы находились внутри стыковочной муфты и не менее пяти витков за ее пределами.

Шайба должна иметь твердость от 38 до 45 HRC.

4.2.5 Устройство для приложения напряжения

Испытательное оборудование, позволяющее одновременно фиксировать приложенный к гайке крутящий момент и возникающую в теле изделия силу (усилие) растяжения (см. 4.5.2), независимо от принципа действия оборудования и способа регистрации указанных характеристик, например динамометрический ключ любого типа с точностью измерения крутящего момента ±5 %.

4.3.1 Выборку образцов для испытаний проводят в соответствии с требованиями ГОСТ Р ИСО 2859-1, ГОСТ Р ИСО 2859-4. При этом минимальное число образцов (30 образцов) отбирают из каждой партии изделий, составляющей более 500 изделий, затем из них методом случайного отбора отбирают пять штук изделий для испытаний.

4.3.2 Если форма, размеры или стоимость изделия не позволяет использовать его для испытаний, то испытания проводят на образцах-свидетелях, изготовленных в количестве не менее четырех штук из того же металла (сплава), что и представляемые ими контролируемые изделия, и с той же шероховатостью поверхности, включая термическую обработку с теми же требованиями к твердости. Если изделие должно иметь покрытие, то образцы-свидетели должны сопровождать его по всему технологическому циклу процесса получения (нанесения) покрытия.

Образцы закрепляют в стыковочной муфте, введя предварительно в отверстие в клине (см. рисунок 1), при этом их головные части располагают со стороны угла клина. Образцы с квадратными, шестиугольными или прямоугольными головными частями размещают так, чтобы напротив угла клина находился прямолинейный участок. Для эллиптических или аналогичной формы головных частей сторону с наименьшим радиусом эллипса размещают напротив угла клина. Образцы без головных частей, штифты или нарезные стержни обрабатывают с одного конца и подвергают испытанию так же, как головные части. Если образцы различаются шагом резьбы, то части с более мелким шагом размещают как головные части. На свободный конец каждого образца навинчивают гайку до упора без применения гаечного ключа.

Пластины заполнения (см. 4.2.1) комплектуют таким образом, чтобы требуемый участок образца (по длине) был доступен для испытания (см. 4.2.3).

Верхней поверхностью служит поверхность клина, имеющая угол к нижней его поверхности.

4.5.1 Испытание проводят при температуре окружающей среды от 15 °С до 25 °С. Поверхности образцов скручивают в соответствии с установленным планом, затем выдерживают в течение заданного времени, после чего определяют наличие водородного охрупчивания.

Примечания

1 Повышение приложенного напряжения в качестве «фактора, увеличивающего безопасность», не рекомендуется.

2 Никакой связи между началом резьбы на изделии и углом клина не установлено.

4.5.2 Предварительное определение

Используя испытательное оборудование (см. 4.2.5), каждый образец закрепляют гайкой при нагрузке, равной (75 ± 2) % максимального значения предела прочности изделия, и измеряют фактический крутящий момент при создании такой нагрузки в теле изделия.

Значение заданного крутящего момента определяют как среднее арифметическое значение из полученных результатов измерений фактических крутящих моментов пяти образцов.

Клин с подготовленными по 4.4 пятью испытуемыми образцами закрепляют гайкой 1, поместив крепежную деталь 5 в соответствующее положение (см. рисунок 1). Динамометрическим ключом закрепляют гайку 1 в соответствии с заданным крутящим моментом (см. 4.5.2) и записывают показания прибора. Затем выдерживают образцы под приложенным напряжением в течение заданного времени (см. 3.3 - 3.5).

4.6 Оценка результатов испытаний

4.6.1 После выдержки в течение заданного времени (см. 4.5.3) каждый испытанный образец проверяют на наличие водородного охрупчивания (водородной хрупкости) следующим образом:

4.6.1.1 На каждую головную часть образца надавливают пальцем для определения наличия разрушения, затем визуально при десятикратном увеличении (или с использованием намагниченных частиц, или путем введения жидкого красящего вещества, применяя метод магнитопорошковой дефектоскопии) определяют наличие растрескивания.

4.6.1.2 После проверки образцов по 4.6.1.1 фиксируют клин и динамометрическим ключом раскручивают каждый образец, обеспечив «передний» ход, и выдерживают его до тех пор, пока ослабление крутящего момента не станет заметным. Регистрируют значение крутящего момента в момент его ослабления и сравнивают с предварительно установленным значением (см. 4.5.2).

Изделие считают обладающим водородным охрупчиванием (водородной хрупкостью), если обнаружено снижение напряжения кручения более 10 % (включительно) первоначального значения, предварительно установленного.

4.6.1.3 Затем удаляют крепежные приспособления и проверяют образцы на наличие поперечного растрескивания (см. 4.6.1.1), которое, при его обнаружении, также оценивают как отрицательный результат.

4.7 Оформление результатов испытаний

Результаты испытаний вносят в протокол (отчет) испытаний, который должен содержать данные, приведенные в ГОСТ Р 9.905 с учетом ГОСТ Р ИСО/МЭК 17025, а также следующую информацию:

- ссылку на настоящий стандарт;

- характеристику испытуемого материала, форму изделия, химический состав (по документации на изделие) и способ термообработки;

- расположение и ориентацию испытуемого образца в исходном изделии;

- способ подготовки образца;

- описание серии и общее число образцов в серии;

- число испытанных образцов;

- число разрушенных образцов с видимыми трещинами или другими заметными нарушениями структуры и число образцов, у которых обнаружено ослабление крутящего момента;

- продолжительность испытания;

- уровень испытания (см. 3.2 - 3.5).

5 Определение водородного охрупчивания методом катодной поляризации (метод Б)

Сущность метода заключается во внедрении водорода в металлический образец из водных растворов или газонасыщенной водной среды под воздействием катодной поляризации в условиях постоянного тока (гальваностатический режим) или постоянного электродного потенциала (потенциостатический режим) с последующим определением режима проникновения водорода (обратимого или необратимого).

Примечания

1 Метод пригоден для испытаний напряженных и ненапряженных образцов, при этом при испытании напряженных образцов учитывают процедуры их нагружения.

2 Испытательные среды и условия проведения испытаний для некоторых металлов и сплавов приведены в приложении А.

Общие принципы испытаний приведены в приложении ДА.

5.2 Средства измерений, вспомогательное оборудование, материалы и реактивы

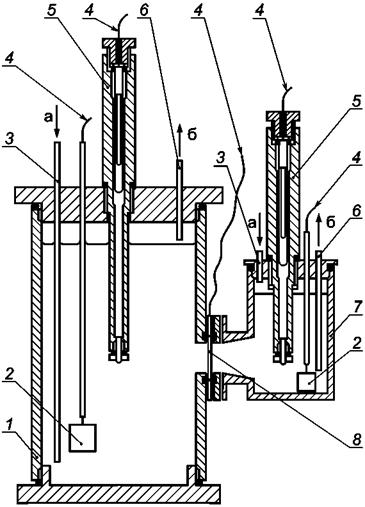

5.2.1 Испытательная установка (рисунок 2), состоящая из следующих частей:

- двух раздельных камер: наводороживания и окислительной, изготовленных из инертных материалов. При необходимости применения металлических камер выбранные материалы должны иметь ток пассивации, обеспечивающий минимальное воздействие на состав испытательного раствора, а также следует обеспечить электрическую изоляцию образца и мембраны.

Примечание - При температуре свыше 50 °С выщелачивание материала (например, стекла) может изменять химический состав испытательного раствора и влиять на проникновение водорода. Политетрафторэтилен - пример пригодного материала для изготовления камер при испытаниях при повышенных температурах (до 90 °С);

- вспомогательных электродов (как правило, платиновых), размещенных в каждой камере;

- электродов сравнения, размещенных в каждой камере.

Примечания

1 Выбор электрода сравнения зависит от условий испытаний. Часто используют насыщенные каломельные электроды (SCE) или насыщенные хлорсеребряные электроды (см. ГОСТ 17792), несмотря на то, что применение SCE не рекомендуется из-за опасений воздействия на экологию. Концентрация хлорида в хлорсеребряном электроде должна соответствовать установленной в стандарте на электрод.

2 Раствор, содержащийся в электроде сравнения, не должен загрязнять испытательный раствор. Загрязнений возможно избежать, применив двухэлектродную систему или использовав дистанционный контрольно-измерительный прибор электропроводности раствора мостового типа, или поместив электрод сравнения в емкость из инертного материала;

1 - камера наводороживания;

2 - вспомогательный электрод; 3 - трубка для входа

инертного газа;

4 - токопровод; 5 - электрод сравнения; 6 - трубка

для выхода инертного газа; 7 - окислительная

камера;

8 - испытуемый образец;

а - вход инертного газа; б - выход инертного газа

Рисунок 2 - Схема испытательной установки

- тонкого капилляра для измерений электрохимического потенциала при больших значениях тока. С целью обеспечить отсутствие эффекта экранирования кончик капилляра должен отстоять от поверхности испытуемого образца на расстоянии не менее двух диаметров кончика (оптимальное расстояние 2 - 3 мм);

- мембраны (как правило, палладиевой), при необходимости, на испытуемом образце со стороны окислительной камеры.

Примечание - Мембрану используют в случае, если установлено, что ее применение не влияет на рассчитываемую диффузию водорода в конкретном металле (сплаве). Выходящий из мембраны поток водорода подвергают измерению.

5.2.2 Потенциостат любого типа, обеспечивающий линейное изменение потенциала с погрешностью измерения ±5,0 мВ.

5.2.3 Прибор показывающий прямого действия для регистрации тока в цепи поляризации по ГОСТ 8711, класса точности 0,05 или устройство контроля за потоком водорода прямого измерения.

5.2.4 Резистор любого типа (например, по ГОСТ 10318), обеспечивающий проведение измерений с точностью ±5 %, или устройство контроля за потоком водорода прямого измерения.

Примечание - Резистор размещают последовательно на вспомогательной электродной линии.

5.2.5 Стабилизаторы напряжения любого типа, обеспечивающие проведение измерений с точностью ±10 %.

Примечание - Стабилизаторы напряжения, применяемые для каждой камеры, не должны иметь общего заземления (должны быть «развязаны по земле»).

5.2.6 рН-метр любого типа, обеспечивающий измерения рН с точностью ±0,05 ед. рН.

Испытательную среду для камеры наводороживания выбирают на основе одного из следующих критериев:

а) использования при эксплуатации изделий в качестве рабочей среды;

б) обеспечения легкости выделения водорода.

Испытательные среды, рекомендуемые для некоторых металлов и сплавов, для камеры наводороживания и окислительной камеры приведены в примерах приложения А.

Примечания

1 Если в камере наводороживания используют испытательную среду в виде водных растворов, то для испытаний применяют непосредственно рабочую среду или модельный раствор испытательной среды, приготовленный в лаборатории.

2 Если в камере наводороживания применяют газонасыщенную водную среду, то ее моделируют как среду, применяемую при эксплуатации изделий.

Модельные растворы испытательной среды для камеры наводороживания и испытательной среды для окислительной камеры готовят из химических реактивов аналитической степени чистоты и дистиллированной воды (ГОСТ 6709) или воды для лабораторного анализа (ГОСТ Р 52501), или деионизированной воды.

Примечание - Если для испытаний требуется более высокая степень чистоты испытательной среды, то растворы готовят из химических реактивов более высокой степени чистоты или подвергают электролизу. Электролиз применяют для удаления катионных загрязнителей при катодном осаждении. Электролиз проводят с использованием двух платиновых электродов, погруженных в раствор, подлежащий очистке. При этом в целях увеличения скорости удаления загрязнителей катодная зона должна быть, насколько возможно, большой.

5.4.1 Образцы должны иметь форму пластины (в виде диска) или трубки, при этом:

- для пластины соотношение радиуса диска к толщине пластины должно быть более чем 10:1. Допускается изменять соотношение радиуса диска к толщине, например использовать соотношение, равное 5:1 или более, если радиус испытуемого участка на окисленной стороне уменьшается до 90 % участка заряженной стороны образца;

- для трубок соотношение внешнего радиуса к внутреннему радиусу должно быть менее чем 1,1:1.

Примечания

1 На проникновение водорода может оказывать влияние микроструктурная ориентация, поэтому форма исходного материала должна быть зарегистрирована (например, брусок) также, как и расположение и ориентация образца в исходном материале.

2 Для испытаний при повышенных температурах предпочтительнее образцы в виде трубок.

5.4.2 Образцы для испытаний вырезают из исходного материала одним из следующих способов:

а) электрохимической обработкой электрическим разрядом (далее - ЕДМ) с последующей окончательной доводкой;

б) механической резкой;

в) электроэрозионной размерной обработкой с последующей окончательной доводкой.

Примечания

1 Для изготовления образцов в виде тонких пластин предпочтителен метод точной механической резки.

2 Электрохимическую обработку электрическим разрядом допускается применять для изготовления образцов из тонких листов материала, но при ЕДМ может происходить внедрение водорода в металл. Водород, адсорбированный в участках кристаллической решетки или участках обратимого наводороживания, впоследствии постепенно удаляется, но он может и удерживаться на участках необратимого наводороживания. Количество вырабатываемого водорода и степень его проникновения внутрь металла зависят от процесса ЕДМ и характеристик металла, но для того чтобы удалить остаточный водород после ЕДМ, необходимо снять достаточное количество металла последующей обработкой (доводкой).

5.4.4 Поверхность образца, размещаемую со стороны окислительной камеры (далее - окисленная сторона образца), шлифуют механическим способом, затем полируют. Поверхность образца, размещаемую со стороны камеры наводороживания (далее - зарядная сторона образца), обрабатывают подобным образом или используют без обработки, если поверхность образца соответствует применению изделия в условиях эксплуатации.

Примечания

1 Допускается использовать электрохимическую полировку поверхности образца.

2 Обработку поверхности образца необходимо проводить осторожно для уменьшения повреждения поверхности.

5.4.5 После полирования с поверхности образца удаляют следы от полирующих материалов соответствующей процедурой очистки, например промыванием дистиллированной водой (ГОСТ 6709), а затем этиловым спиртом (ГОСТ Р 51652) или не хлорированным растворителем.

5.4.6 Измеряют толщину не менее чем в пяти точках испытуемого участка (зоны) образца (см. 5.4.3). Затем образец обезжиривают и хранят в сухой среде (см. ГОСТ Р 9.905, пункт 5.13).

На этой стадии на образец наносят, при необходимости, палладиевое покрытие.

Примечание - При электрохимических методах нанесения палладиевого покрытия может произойти внедрение водорода внутрь металла образца, что может повлиять на последующее измерение проникновения водорода. Водород удаляют обработкой аргоном поверхности образца после металлизации палладием.

5.4.7 Образец должен быть идентифицируемым. Для этого на образец наносят маркировку на расстоянии, удаленном от испытуемой зоны.

5.5.1 Подготавливают испытуемый образец и измеряют его толщину (см. 5.4).

Подсоединяют токопровод к образцу на расстоянии, удаленном от испытуемой зоны.

5.5.2 Готовят испытательные растворы и, если требуется высокая степень чистоты испытательной среды, проводят предварительный электролиз (см. 5.3).

Примечание - При проведении испытаний с использованием газонасыщенного водного раствора сероводорода (H2S) необходимо отбирать пробу из испытательного раствора для определения содержания растворенного H2S. Приготовленный газонасыщенный водный раствор перед его применением для испытаний выдерживают продолжительное время для достижения состояния равновесия (концентрации насыщения).

Для испытаний с использованием других наводороживающих агентов рекомендуется отбирать пробы испытательного раствора из камеры наводороживания до и после испытания и хотя бы один раз в течение испытания для определения содержания наводороживающего агента в испытательном растворе и проведения, при необходимости, корректировки его содержания до исходной концентрации.

5.5.3 Измеряют рН растворов, при необходимости.

Примечание - При катодной поляризации в растворах, близких к нейтральным, небуферным, возможны изменения рН, поэтому рН необходимо измерять до и после испытаний. Изменения рН испытательного раствора в камере наводороживания могут оказывать влияние на режим проникновения водорода даже при постоянном потоке водорода из-за влияния на поверхностную оксидную пленку образца.

При катодной поляризации в очень кислых или сильно щелочных растворах (0,1 моль/дм3) изменение рН испытательной среды в течение испытаний незначительно.

5.5.4 Проверяют электроды до 3 мВ от двух других контрольных электродов.

Тип контрольных электродов не регламентирован, но их ионная среда и концентрация ионов должны быть установлены.

5.5.5 Собирают испытательную установку (см. рисунок 2) и проводят герметизацию камер. В соответствии с инструкцией (руководством) по эксплуатации потенциостата проводят подсоединение электродов, при этом испытуемый образец подсоединяют к выходу «рабочий электрод».

Примечание - Размещение измерительного электрода в каждой камере должно обеспечить минимальное падение потенциала между испытуемым образцом и электродом.

Примечание - Объем вносимого в окислительную камеру испытательного раствора рассчитывают так, чтобы на каждый квадратный сантиметр площади испытуемой зоны образца приходилось не менее 20 см3 объема испытательного раствора. Такой объем раствора в окислительной камере необходим, поскольку скорость реакции окисления, как правило, относительно невелика.

Доводят значение потенциала испытуемого образца до заданного или установленного (см. 5.6.5) значения.

Примечание - Смещение потенциала испытуемого образца на 544 мВ положительнее относительно насыщенного каломельного электрода (SCE) типично для ряда металлов, испытуемых в растворе гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3. Значения плотности тока окисления зависят от системы, но значения ниже 0,1 мкА/см2, как правило, легко достижимы.

Примечания

1 Если при испытании не вырабатывается значительного количества водорода (например, пассивационная система с очень низким током пассивации), то испытательную среду допускается добавлять в камеру наводороживания раньше, чем значение тока окисления стабилизируется.

2 Наводороживающие агенты, добавляемые, при необходимости, в испытательную среду камеры наводороживания для увеличения потока водорода, вносят в испытательную среду периодически или постоянно с помощью циркуляционной системы.

3 Температура испытательной среды может оказывать воздействие на проникновение водорода, поэтому температура растворов в камере наводороживания и окислительной камере должна быть одинаковой и постоянной с отклонением не более ±5 °С в течение испытаний. Этого достигают, используя помещение с регулируемой температурой, или погружением обеих камер в термостатируемую емкость (для малогабаритных камер). При этом, если в камере наводороживания испытательная среда постоянно пополняется из резервуара с помощью циркуляционной системы, то необходимо контролировать температуру раствора в резервуаре для предотвращения возможных перепадов температуры на испытуемом образце.

Любое изменение температуры регистрируют.

4 При проведении испытаний при повышенной температуре необходимо медленно добавлять предварительно подогретую испытательную среду в камеру наводороживания.

5 Если испытательную среду в камере наводороживания необходимо деаэрировать для удаления из нее кислорода, то деаэрацию проводят или до того, как испытательный раствор вносят в камеру, или после его введения путем интенсивной продувки раствора инертным газом, при этом деаэрацию проводят во все время испытаний.

Примечания

1 Если течение испытательной среды соответствует условиям эксплуатации, то моделируют условия этого потока. Во всех других случаях испытания проводят с применением перемешивания (мешалки), интенсивной продувки инертным газом или медленного кипения. При этом необходимо учитывать, что поток испытательной среды в камере наводороживания может влиять на локальную среду вблизи поверхности испытуемого образца.

2 Для характеристики перемещения водорода предпочтительны гальваностатические измерения. Незначительные изменения потенциала должны происходить во время испытания. Значительные изменения потенциала, как правило, служат признаком изменения состояния поверхности образца и условий для неустановившегося режима проникновения водорода. При этом изменения, следующие незамедлительно после испытания, не обязательно указывают на значительное влияние на режим проникновения водорода, если его продолжительность короче, чем общая продолжительность этого режима.

Потенциостатические измерения применяют в случае, если нет значительных изменений электрического тока.

3 Для неустановившихся режимов проникновения водорода важно, чтобы условия в камере наводороживания оставались постоянными в течение испытаний. При гальваностатических измерениях измеряют потенциал, при потенциостатических измерениях - ток.

5.6.5 Для определения контрольного значения потенциала проводят предварительное испытание, предпочтительно при условиях, для которых ток окисления самый высокий. Увеличивают потенциал на окисленной стороне образца и измеряют ток. Если току нового потенциала значительно выше, чем по 5.6.4, то увеличивают потенциал до тех пор, пока ток не станет независимым от потенциала.

Примечания

1 Первоначально ток увеличивается, что для кинетики с ограниченным переносом неизбежно, а затем соответственно уменьшается до устойчивого значения при изменении потенциала.

2 Потенциал не следует повышать чрезмерно, чтобы предотвратить увеличение тока из-за окисления ионов гидроксила.

5.6.6 Уменьшают значение тока в камере наводороживания до нуля.

Примечания

1 По значению тока определяют, когда весь подвижный водород удален из металла образца: если значение тока в камере наводороживания не уменьшается до нуля и, соответственно, поток проникновения водорода остается, то, следовательно, существует остаточная концентрация водорода в металле. Это применимо также для испытаний, в которых наблюдается увеличение перехода в токе заряда (см. 5.7.3.8). Необратимое наводороживание не обнаруживается, если до первого измерения проникновения водорода ловушки (пустоты) в металле уже заполнены водородом (например, при обработке металлов).

2 Ток в камере наводороживания может быть уменьшен путем увеличения потенциала изменения среды.

3 Для возможности последующего использования математических решений на основе уравнений переноса необходимо, чтобы условия в камере наводороживания обеспечивали окисление или перекомбинирование водорода при ограниченной скорости его перемещения.

Выдерживают достаточное время для выхода водорода из межузловых участков кристаллической решетки образца. Затем повторяют процедуру наводороживания, получая данные для второго режима проникновения.

Допускается для обеспечения выхода водорода из межузловых участков кристаллической решетки использовать процедуру удаления образца из испытательной среды. При этом для ускорения выхода водорода допускается выдерживать изъятые образцы при повышенных температурах. Затем поверхность образца полируют, очищают (см. 5.4.5) и повторяют процедуру наводороживания, получая данные для второго режима проникновения.

5.6.7 Рекомендуемые условия проведения испытаний для некоторых металлов (сплавов) описаны в приложении А.

Примечание - С увеличением толщины образца влияние процессов, происходящих на его поверхности, на скорость перемещения водорода уменьшается относительно его перемещения по объему образца. Испытания позволяют установить значение толщины, при котором перемещение водорода характеризуется перемещением по объему образца или процессами на его поверхности, например кинетикой поглощения или перемещения на оксидной пленке.

5.6.9 Измеряют рН растворов, при необходимости (см. 5.5.3).

5.6.10 Измеряют толщину образцов, имеющих коррозионные поражения.

5.6.11 Проводят повторное (параллельное) испытание для оценки повторяемости измерений.

5.7 Обработка результатов испытаний

5.7.1 Для проведения последующих расчетов потоков проникновения водорода с установившимся и неустановившимся режимами проникновения необходимо вычесть значение фонового тока, как правило ассоциируемого с током пассивации в окислительной камере, из значений измеренного при испытании тока окисления (см. 5.6.4).

5.7.2 Расчеты для установившегося режима проникновения водорода

Для потока с установившимся режимом проникновения водорода концентрацию водорода в поверхностном слое кристаллической решетки рассчитывают по току, используя формулу

где Jст - поток проникновения водорода в поверхностном слое кристаллической решетки на окисленной стороне образца при стационарном состоянии проникновения водорода, моль/(м2×с);

Iст - сила тока при стационарном состоянии проникновения водорода, А;

S - площадь испытуемого участка образца со стороны окислительной камеры, м2;

F - постоянная Фарадея, равная 96485 Кл/моль;

D - коэффициент диффузии водорода, м2/с;

С0 - концентрация водорода в поверхностном слое кристаллической решетки на зарядной стороне образца, моль/м3;

L - толщина образца, м.

Примечание - Обозначения, используемые далее в формулах, приведены в таблице ДБ.1 (приложение ДБ).

Для высоколегированных и многофазовых сплавов формула (1) может оказаться неприемлемой. В высоколегированных сплавах коэффициент диффузии кристаллической решетки, возможно, будет не таков, как у основного элемента, например железа в коррозионно-стойких сталях. Для многофазовых материалов коэффициент диффузии кристаллической решетки и проникновение водорода внутрь металла необходимо анализировать отдельно. Если важно только равновесие улавливания, то концентрацию водорода в поверхностном слое кристаллической решетки и в участках обратимого наводороживания, используя второй закон Фика, рассчитывают исходя из формулы

![]() (2)

(2)

где Dэфф - коэффициент эффективной диффузии водорода, м2/с, основанный на затраченном времени, при выполнении условия J(t)/Jст = 0,63, рассчитываемый как указано в 5.7.3.1,

где J(t) - поток проникновения водорода на окисленной стороне образца в момент времени t, моль/(м2×с);

Jст - поток проникновения водорода в поверхностном слое кристаллической решетки на окисленной стороне образца при стационарном состоянии проникновения, моль/(м2×с);

Сзар - концентрация водорода, находящегося в поверхностном слое кристаллической решетки и участках обратимого наводороживания на зарядной стороне образца, моль/м3;

L - толщина образца, м.

Примечание - Для некоторых систем возможно наблюдать увеличение потока проникновения водорода, но постоянного значения тока, вероятно, не будет достигнуто. Это происходит из-за наличия пустот (ловушек) в металле и (или) изменений на поверхности образца (например, образования продуктов коррозии).

5.7.3 Расчеты для неустановившегося режима проникновения водорода

5.7.3.1 Коэффициент эффективной диффузии водорода Dэфф, м2/с, основанный на затраченном времени при выполнении условия J(t)/Jст = 0,63, рассчитывают по формуле

или по формуле

где L - толщина образца, м;

tзн - время для достижения значения J(t)/Jст = 0,63, с;

tэкс - затраченное время, измеренное посредством экстраномерования линейного нестационарного потока с нарастающим проникновением, с.

5.7.3.2 По второму закону Фика значения Dэфф, рассчитанные по формулам (3) и (4), должны быть согласованы.

5.7.3.3 Для оценки режима проникновения и определения обратимого или необратимого улавливания, а также подтверждения возможности проведения числовых расчетов на основе второго закона Фика строят кривую зависимости нормализованного потока водорода J(t)/Jст от нормализованного времени τ (в логарифмических координатах),

- где поток проникновения водорода J(t), моль/(м2×с), на окисленной стороне образца в момент времени t, рассчитываемый по формуле

![]() (5)

(5)

где I(t) - сила тока, измеренная при проникновении водорода в момент времени t, A;

S - площадь испытуемого участка образца со стороны окислительной камеры, м2;

F - постоянная Фарадея, равная 96485 Кл/моль;

- нормализованное время τ рассчитываемое по формуле

где D - коэффициент диффузии водорода, м2/с;

t - затраченное (истекшее) время от начала наводороживания, с;

L - толщина образца, м.

5.7.3.4 Строят кривую зависимости нормализованного потока водорода J(t)/Jст от нормализованного времени t (в логарифмических координатах), соответствующую второму закону Фика, используя рассчитанный нормализованный поток водорода J(t)/Jст по формуле

![]() (7)

(7)

где п - число измерений от п = 1 до п = 6;

p - математическая константа (иррациональное число), равная 3,14;

t - нормализованное время [см. формулу (6)].

Полученные данные представлены в таблице 2.

Таблица 2

|

Нормализованное время t |

Нормализованный поток водорода J(t)/Jст |

Нормализованное время t |

Нормализованный поток водорода J(t)/Jст |

|

3,0×10-2 |

1,57×10-3 |

1,6×10-1 |

5,91×10-1 |

|

4,0×10-2 |

1,09×10-2 |

2,0×10-1 |

7,23×10-1 |

|

5,0×10-2 |

3,40×10-2 |

2,4×10-1 |

8,13×10-1 |

|

6,0×10-2 |

7,14×10-2 |

2,8×10-1 |

8,74×10-1 |

|

7,0×10-2 |

1,20×10-1 |

3,5×10-1 |

9,37×10-1 |

|

8,0×10-2 |

1,75×10-1 |

4,5×10-1 |

9,76×10-1 |

|

9,0×10-2 |

2,34×10-1 |

5,5×10-1 |

9,91×10-1 |

|

1,0×10-1 |

2,93×10-1 |

7,0×10-1 |

9,98×10-1 |

|

1,2×10-1 |

4,06×10-1 |

9,0×10-1 |

1,0 |

5.7.3.5 Если кривая зависимости для нормализованного потока водорода по 5.7.3.3 изменяется быстрее, чем кривая по второму закону Фика (см. 5.7.3.4), то для расчетов допускается использовать формулу (3).

Примечание - Режим проникновения, который изменяется быстрее, чем по второму закону Фика, часто указывает на неустойчивые условия поверхности. Если наблюдается увеличение потока проникновения водорода (см. 5.7.2, примечание), то, следовательно, значение эффективной диффузии также изменяется со временем, но формулу (3) допускается использовать в качестве эмпирической оценки для условия J(t)/Jст = 0,63.

5.7.3.6 Для предварительной оценки характера перемещения водорода дополнительно проводят анализ по 5.7.3.2 - 5.7.3.5 для испытанных образцов с увеличенной толщиной (см. 5.6.8). Согласованность полученных значений Dэфф при постоянной С0 будет подтверждать превосходство установившегося режима проникновения.

5.7.3.7 Для оценки обратимого и необратимого наводороживания сравнивают кривые зависимости первого и второго режимов проникновения, построенные как указано в 5.7.3.3.

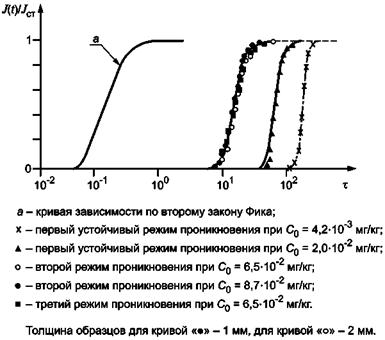

Если первый режим проникновения длительнее, чем второй, т.е. кривые нормализованного потока водорода для первого режима проникновения смещены на более продолжительное время (см. рисунок 3), то в металле образца существуют ловушки (пустоты), которые воздействуют на проникновение водорода.

Рисунок 3 - Пример кривых зависимости нормализованных

потоков водорода для

нержавеющей стали при испытании в растворе хлористого

натрия (NaCl) при температуре 77

°С

Примечание - Результаты иллюстрируют следующее:

- наличие необратимого наводороживания (первый режим проникновения) и зависимость от условий в камере наводороживания (разные значения С0);

- заметную задержку времени и то, что полученные кривые зависимости круче, чем кривая а для диффузии кристаллической решетки (второй закон Фика);

- подобие второго и третьего режимов проникновения и независимость от толщины образца.

Примечание - Для второго и последующих режимов проникновения, кривые зависимости которых круче, чем по второму закону Фика, могут быть выполнены расчеты для определения количества связанной энергии и плотности участков обратимого наводороживания. Однако эти расчеты включают в себя числовые решения уравнений сохранения массы, в том числе диффузию и обратимое наводороживание, совокупно со временем, затраченным на улавливание.

Если кривая зависимости для первого режима проникновения круче, чем по второму закону Фика, то возможен числовой расчет. При этом для расчета используют все полученные результаты измерений, простое вычитание (см. 5.7.1) недопустимо.

5.8 Оформление результатов испытаний - аналогично 4.7, при этом протокол (отчет) испытаний должен также включать в себя следующую информацию:

- среднее арифметическое значение толщины образца и испытуемой зоны со стороны камеры наводороживания и окислительной камеры до и после испытания, при наличии изменения толщины (коррозионных поражений). Если измерение толщины образца (см. 5.4.3 и 5.4.6) проводят снаружи испытуемой зоны, то в протоколе (отчете) указывают отдельно все измеренные значения;

- описание испытательной установки, в том числе объем раствора в камере наводороживания и окислительной камере, для газонасыщенной водной среды - давление газа в камере наводороживания и чистоту газа;

- состав первоначальных растворов (в том числе чистоту применяемых химических реактивов), использованных в двух камерах; проведение аэрации, условия потока, температуру, рН (см. 5.5.3 и 5.6.9); для растворов, содержащих сероводород (H2S), - первоначальные и конечные концентрации H2S в растворе;

- значение электродного потенциала в окислительной камере в условиях стандартного электрода (стандартный водородный электрод); потенциал может быть представлен соответствующими значениями для электродов других типов, таких как насыщенный каломельный электрод (SCE) или насыщенный хлорсеребряный электрод при температуре 25 °С;

- электрохимические условия в камере наводороживания и любые изменения во время измерений, например значительные изменения электродного потенциала при гальваностатических измерениях;

- способ обеспечения выхода водорода из образца для последующих режимов проникновения (см. 5.6.6);

- внешний вид поверхности образца после испытаний;

- значения плотности фонового тока и плотности тока с устойчивым режимом проникновения или концентрацию водорода, находящегося под поверхностью в промежуточных участках кристаллической решетки на зарядной поверхности образца (значение С0);

- кривую зависимости, соответствующую второму закону Фика;

- значение коэффициента диффузии водорода D и значение концентрации водорода С0, которые используют для расчета в формуле (1);

- значение коэффициента эффективной диффузии Dэфф и пример кривой зависимости J(t)/Jст от t или t.

6* Определение водородного охрупчивания на основе методов механических испытаний изделий (метод В)

_____________

* Раздел 6 учитывает требования пункта 7.2.4 и приложения D ИСО 4527 и дополняет требования ИСО 10587 и ИСО 17081.

6.1 Средства измерений, вспомогательное оборудование, материалы - по стандартам на физико-механические методы испытаний изделий конкретного типа, для испытаний металлических покрытий - по ГОСТ Р 9.317.

6.2 Образцы для испытаний - по 4.3, при этом в качестве образцов-свидетелей используют:

- для испытаний на растяжение - выточенные образцы цилиндрической формы № 4 типа III или IV по ГОСТ 1497 или образцы по ГОСТ 22356 (рисунок 1);

- для испытаний на ударную вязкость - выточенные образцы типа I по ГОСТ 1497 с V-образным надрезом;

- для деталей с покрытиями, которые требуют фиксаторов или предельных нагрузок для соответствия этим требованиям и которые при эксплуатации подвергают длительному воздействию в диапазоне 25 % - 50 % минимального предела прочности на растяжение основного металла, - выточенные образцы типа I по ГОСТ 1497 с V-образным надрезом.

6.3 Подготовка и проведение испытаний

6.3.1 Механические испытания прочностных свойств изделий проводят в соответствии с требованиями стандартов на изделия конкретного типа. Нагрузка в ньютонах силы, прогиб или расширение в миллиметрах при испытании должны соответствовать требованиям этих стандартов. Испытание проводят при температуре окружающей среды от 15 °С до 25 °С, если в программе испытаний не установлено иное.

Примечание - Перед измерением твердости рекомендуется удалять покрытие с поверхности изделия на измеряемом участке способами, указанными в ГОСТ 9.302 или ГОСТ 9.402.

6.3.2 Изделия, как, например, пружинные штыри, стопорные кольца, которые по условиям эксплуатации устанавливают в отверстия или на стержнях, испытывают в собранном виде в соответствии с требованиями стандартов или допусков на чертежах, учитывающих максимальную растягивающую нагрузку на изделиях с покрытием.

При невозможности проведения испытаний изделий в собранном виде их детали испытывают при нагрузке, равной 115 % максимального предела текучести, установленного в стандартах на изделия конкретного типа.

6.3.3 Изделия, как, например, зажимы и прижимы, которые при эксплуатации подвергают действию статических растягивающих нагрузок, превышающих на 25 % минимальное временное сопротивление, а также изделия из высокоуглеродистой стали, изделия, подвергнутые холодной или горячей обработке до достижения прочности 1450 МПа или более, испытывают при нагрузке, равной 75 % максимального значения прочности.

6.3.4 Для выявления водородного охрупчивания подложки, которое может произойти после нанесения металлических покрытий (например, стали с цинковым покрытием), допускается применять методы измерения пластичности металлических покрытий на подложках в соответствии с требованиями ГОСТ Р 9.317.

6.3.5 Испытания проводят при воздействии на изделие расчетной нагрузки в течение 100 ч (для серии с классом выдержки 96 ч - см. 3.4); при поставках по госзаказу - не менее 200 ч (для серии с классом выдержки 200 ч - см. 3.5); при испытании на перегибы - не менее 10 перегибов на 180° без поломки образца, если в стандартах не установлено иное.

6.3.6 Для вновь разрабатываемых высокопрочных металлов (сплавов) проводят испытания на растрескивание в соответствии с требованиями ГОСТ 9.901.1, ГОСТ 9.903.

6.4 Обработка результатов испытаний

6.4.1 Изделие считают обладающим водородным охрупчиванием, если хотя бы на одном из испытуемых образцов обнаружены следующие дефекты:

- прочностные (механические) свойства не соответствуют требованиям, указанным в стандартах на изделия конкретного типа;

- ослабление значения напряжения кручения более 10 % первоначального значения;

- растрескивание и трещинообразование.

6.4.2 Наличие и характер растрескивания и трещинообразования (см. ГОСТ 9.908) после испытаний определяют одним из методов:

- визуально с применением оптических приборов с 10-кратным увеличением (при определении пластичности покрытий - по ГОСТ Р 9.317);

- методом магнитно-порошковой дефектоскопии;

- методом капиллярной дефектоскопии.

Для выявления микротрещин используют неразрушающий метод цветной дефектоскопии или изготавливают микрошлифы для металлографического исследования.

6.5 Оформление результатов испытаний - аналогично 4.7.

7 Контроль показателей качества результатов измерений

7.1 Использованию каждого метода измерений по настоящему стандарту в лаборатории должно предшествовать установление неопределенности измерений.

7.2 Методы определения повторяемости и воспроизводимости стандартного метода измерений - по ГОСТ Р ИСО 5725-2.

7.3 Контроль показателей качества результатов измерений в лаборатории предусматривает проведение контроля стабильности результатов измерений с учетом требований ГОСТ Р ИСО 5725-6.

Приложение А

(рекомендуемое)

Испытательные среды и условия проведения испытаний для некоторых металлов и сплавов

А.2.1 Мартенситная нержавеющая сталь

Испытания проводят одним из двух способов.

Способ 1. В обеих камерах (наводороживания и окислительной) в качестве испытательной среды используют раствор гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3. Потенциал в окислительной камере устанавливают приблизительно на 544 мВ положительнее относительно стандартного водородного электрода (далее - SHE). Проводят катодную поляризацию при изменяющейся плотности тока приблизительно в 1 мА/см2. По достижению устойчивого состояния потенциал зарядной поверхности образца смещают на 544 мВ положительнее относительно SHE. Выдерживают в течение времени, необходимого для обеспечения выхода водорода из металла образца. Затем повторяют указанную процедуру наводороживания образца (второй режим проникновения водорода), используя полученные при первом испытании (первый режим проникновения) значения плотности тока катодной поляризации.

Способ 2. В камере наводороживания в качестве испытательной среды используют раствор хлорида натрия (NaCl) молярной концентрации 0,5 моль/дм3. При этом вырабатывается намного больше водорода (С0). При рН приблизительно 2,6 оксидная пленка на испытуемом образце быстро растворяется. Катодную поляризацию проводят аналогично способу 1. При этом для обеспечения выхода водорода из металла образца используют следующий способ: удаляют образец из испытательной установки и выдерживают его при температуре 80 °С в течение 2 ч. Затем образец подготавливают в соответствии с требованиями 5.6.6, после чего помещают в испытательную установку и проводят повторное его наводороживание для оценки второго режима проникновения водорода.

Температуропроводность мартенситной стали сравнительно высока, поэтому рекомендуется применять образцы толщиной 250 мкм и более для проведения испытаний при температуре 20 °С и примерно 1 мм - для испытаний при температуре 80 °С.

А.2.2 Дуплексная (двухслойная) ферритовая аустенитная нержавеющая сталь

В обеих камерах (наводороживания и окислительной) в качестве испытательной среды используют раствор гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3, потенциал образца в окислительной камере устанавливают на 544 мВ положительнее относительно SHE. Проводят катодную поляризацию при изменяющейся плотности тока приблизительно в 1 мА/см2. Последующие режимы проникновения генерируют посредством поляризации зарядной поверхности образца на 544 мВ положительнее относительно SHE перед наводороживанием.

Толщина образца должна быть приблизительно 100 мкм при проведении испытаний при температуре 20 °С и приблизительно 200 мкм - при проведении испытаний при температуре 80 °С.

А.2.3 Аустенитная нержавеющая сталь

Условия проведения испытаний - по А.2.2. Температуропроводность аустенитной нержавеющей стали очень низка, поэтому испытания рекомендуется проводить при температуре 80 °С.

Примечание - Толщину испытуемых образцов выбирают в зависимости от температуры испытаний, но из-за недостатка информации конкретные рекомендации по толщине образцов для сплава каждого типа привести не представляется возможным. Тем не менее в качестве первоначальных могут быть использованы толщины, рекомендуемые для дуплексной (двухслойной) нержавеющей стали (см. А.2.2).

А.3 Никелевые сплавы

Условия проведения испытаний - по А.2.2.

Температуропроводность никелевых сплавов незначительна и, соответственно, может быть предпочтительным проведение испытаний при повышенной температуре (например, при 80 °С). При проведении испытаний при температуре 80 °С рекомендуется использовать образцы толщиной 200 мкм и более - для чистого никеля и 100 мкм и более - для сплавов.

А.4 Низкоуглеродистые, углеродистые и марганцовистые стали

А.4.1 В качестве испытательной среды в окислительной камере используют раствор гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3 или 1 моль/дм3, электродный потенциал в окислительной камере устанавливают на 300 мВ положительнее относительно насыщенного каломельного электрода (SCE).

А.4.2 Испытательную среду для камеры наводороживания выбирают с учетом следующих условий:

- если не моделируют специальные условия эксплуатации, то катодную поляризацию проводят в нейтральном растворе;

- наводороживание в растворе гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3 приводит к получению потоков проникновения, которые, как правило, очень малы по сравнению с потоками по второму закону Фика. Режимы проникновения могут быть очень длительными с медленным переходом к устойчивому состоянию;

- наводороживание в кислом растворе может привести к развитию пор в металле и к пику тока, что затрудняет расчеты;

- наводороживание в водной среде, содержащей сероводород (H2S), приводит к высоким значениям потока проникновения водорода. В зависимости от толщины образца покрытие из палладия на его окисленной поверхности обеспечивает получение более повторяемых результатов проникновения водорода.

А.4.3 Температуропроводность сталей широко изменяется в зависимости от состава и микроструктуры металла, поэтому указание конкретных значений толщины образца не рекомендуется, например, для испытаний при температуре 20 °С толщина образца может быть от 1,0 мм до нескольких сантиметров.

Примечание - Применение для испытаний образцов с разными толщинами для различных сплавов учитывает их температуропроводность, причем более толстые образцы более подходят для сталей с более высокими значениями температуропроводности.

Для некоторых сталей условия наводороживания могут также влиять на требуемую толщину образцов.

А.4.4 Примеры эффективных условий испытаний для некоторых сталей

Пример 1. Никельхромомолибденовая сталь (3,5 % Ni-Cr-Mo-V):

- испытательная среда - деаэрированный 3,5 %-ный раствор хлорида натрия (NaCl);

- катодная поляризация при изменяющейся плотности тока в 0,06 мА/см2;

- толщина образцов - 1 и 2 мм.

Пример 2. Сталь углеродистая обыкновенного качества:

- испытательная среда - деаэрированный 3,5 %-ный раствор хлорида натрия (NaCl);

- катодная поляризация при изменяющейся плотности тока в 0,06 мА/см2;

- толщина образцов - 4 мм или:

- испытательная среда - деаэрированный раствор гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3;

- катодная поляризация при изменяющейся плотности тока в 0,5 мА/см2;

- толщина образцов - 2 и 3 мм (палладиевое покрытие на зарядной стороне образца).

Примечание - В ИСО 17081:2004 для данного примера указана сталь 50D.

Пример 3. Конструкционная углеродистая сталь:

- испытательная среда - деаэрированный раствор гидроксида натрия (NaOH) молярной концентрации 0,1 моль/дм3;

- катодная поляризация при изменяющейся плотности тока в 1,0 мА/см2;

- толщина образцов - 1 и 2 мм (палладиевое покрытие на зарядной стороне образца).

Примечание - В ИСО 17081:2004 для данного примера указана сталь AISI 4340.

Приложение ДА

(справочное)

Общие принципы испытаний методом катодной поляризации

Примечание - В газонасыщенных водных испытательных средах атомы водорода образуются при диссоциации газа, в водных растворах - путем электрохимических реакций.

Атомы водорода, абсорбируясь на поверхности металлического образца, диффундируют внутрь металлического образца, проходят его насквозь и выходят в окислительную камеру, после чего окисляются до катионов водорода.

Примечание - Покрытие из палладия на образце со стороны окислительной камеры усиливает скорость окисления атомов водорода и, следовательно, обеспечивает достижение ограничения окисления в процессе перемещения водорода при менее положительных потенциалах, чем для образца без покрытия.

Примечание - Для оценки влияния процессов, происходящих на поверхности образца после проникновения водорода (кинетика поглощения или перемещения в оксидных пленках), применяют тонкие образцы.

Сплавление и микроструктурные характеристики (такие как расположение границ зерна, наличие вкраплений и осажденных частиц) металлов способствуют образованию ловушек для водорода, которые задерживают перемещение водорода.

Для некоторых испытательных сред изменяют условия на зарядной стороне образца так, чтобы вызвать ослабление окисленного потока водорода после достижения устойчивого состояния проникновения. Скорость, с которой происходит ослабление окисленного потока водорода, определяется диффузией и только обратимым наводороживанием и, следовательно, может быть также использована для оценки наличия необратимого наводороживания.

Примечания

1 В конкретном металле обратимое и необратимое наводороживания могут присутствовать одновременно.

2 Для определения наличия обратимого наводороживания, в принципе, может быть использовано сравнение результатов, полученных для второго и последующих режимов проникновения водорода или полученных для условно чистого металла.

3 Метод испытаний пригоден для систем, в которых водород вырабатывается на зарядной поверхности образца постоянно. Как правило, метод испытаний не применяют для систем, подверженных воздействию точечной коррозии, за исключением случаев, когда собственно испытательная среда в камере наводороживания предназначена для имитации такого воздействия, а вся поверхность металла образца при этом активна.

Приложение ДБ

(справочное)

Обозначения и

сокращения, принятые в настоящем стандарте

при испытании методом катодной поляризации

ДБ.1 В настоящем стандарте применены условные обозначения и сокращения, приведенные в таблице ДБ.1.

Таблица ДБ.1

|

Наименование показателя |

Единица измерения |

|

|

S |

Площадь испытуемого участка образца со стороны окислительной камеры |

м2 |

|

C(x, t) |

Концентрация водорода как функция расположения и времени |

моль/м3 |

|

С0 |

Концентрация водорода, находящегося под поверхностью в промежуточных участках кристаллической решетки на зарядной стороне образца |

моль/м3 |

|

Cзар |

Концентрация водорода, находящегося под поверхностью в промежуточных участках кристаллической решетки и участках обратимого улавливания на зарядной стороне образца |

моль/м3 |

|

D |

Коэффициент диффузии водорода |

м2/с |

|

Dэфф |

Коэффициент эффективной диффузии водорода, основанный на затраченном (истекшем) времени, при выполнении условия J(t)/Jст = 0,63 |

м2/с |

|

F |

Постоянная Фарадея (F = 96485 Кл/моль) |

Кл/моль |

|

J(t) |

Поток проникновения водорода, измеренный на окисленной стороне образца, зависимый от времени |

моль/(м2×с) |

|

Jст |

Поток проникновения водорода в стационарном состоянии, измеренный на окисленной стороне образца |

моль/(м2×с) |

|

J(t)/Jст |

Нормализованный поток водорода |

1 |

|

I(t) |

Сила тока, измеренная при проникновении водорода в момент времени t |

А |

|

Iст |

Сила тока в стационарном состоянии проникновения водорода |

А |

|

L |

Толщина образца |

м |

|

t |

Затраченное (истекшее) время от начала наводороживания |

с |

|

tэкс |

Затраченное (истекшее) время, измеренное посредством экстраномерования линейного нестационарного потока с нарастающим проникновением |

с |

|

tзн |

Время для достижения значения J(t)/Jст = 0,63 |

с |

|

x |

Расстояние промежутка в образце, измеренное в направлении толщины |

м |

|

t |

Нормализованное время (Dt/L2) |

1 |

|

tзн |

Нормализованное время для достижения значения J(t)/Jст = 0,63 |

1 |

|

Примечание - В настоящем стандарте по отношению к международному стандарту ИСО 17081:2004 изменены следующие обозначения: А заменено на S, COR заменено на Сзар, D1 заменено на D, Jss заменено на Jст, Iss заменено на Iст, tb заменено на tэкс, tlag заменено на tзн, tlag заменено на tзн. |

||

Приложение ДВ

(справочное)

ДВ.1 Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта ИСО 10587:2000 приведено в таблице ДВ.1. Указанное в таблице ДВ.1 изменение структуры настоящего стандарта относительно структуры примененного международного стандарта ИСО 10587:2000 обусловлено приведением в соответствие с требованиями, установленными в ГОСТ Р 1.5-2004, и включением требований другого международного стандарта - ИСО 17081:2004.

Таблица ДВ.1

|

Структура настоящего стандарта |

|||||

|

Раздел 1 |

Раздел 1 |

||||

|

Раздел 2 |

Раздел 3 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

|

2.1 |

- |

- |

Разд. 3 |

По 3.2 |

- |

|

2.2 |

- |

- |

По 3.3 |

- |

|

|

2.3 |

- |

- |

По 3.4 |

- |

|

|

2.4 |

- |

- |

По 3.5 |

- |

|

|

2.5 |

- |

- |

По 3.6 |

- |

|

|

2.6 |

- |

- |

- |

- |

- |

|

Раздел 3 |

Подраздел 4.1 |

||||

|

Раздел 4 |

Подраздел 4.2 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

|

4.1 |

- |

- |

Разд. 4 |

- |

Подпункт 4.2.1 |

|

4.2 |

- |

- |

- |

Подпункт 4.2.2 |

|

|

4.3 |

- |

- |

- |

Подпункт 4.2.3 |

|

|

4.4 |

- |

- |

- |

Подпункт 4.2.4 |

|

|

4.5 |

- |

- |

- |

Подпункт 4.2.5 |

|

|

Раздел 5 |

Подраздел 4.3 |

||||

|

Раздел 6 |

Подраздел 4.5 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

|

6.1 |

- |

- |

Разд. 4 |

- |

Подпункт 4.5.1 |

|

6.2 |

- |

- |

По 4.4 |

- |

|

|

6.3 |

- |

- |

- |

Подпункт 4.5.2 |

|

|

6.4 |

- |

- |

- |

Подпункт 4.5.3 |

|

|

Раздел 7 |

Подраздел 4.6 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

|

7.1 |

- |

- |

Разд. 4 |

- |

|

|

7.2 |

- |

- |

- |

||

|

Раздел 8 |

Подраздел 4.7 |

||||

|

Приложение А |

- |

Введение |

- |

||

|

Примечание - Отсутствие в таблице ДВ.1 пункта 2.6 ИСО 10587:2000 в структуре настоящего стандарта означает, что данное требование не введено в настоящий стандарт. Содержание указанного пункта ИСО 10587:2000 с обоснованиями невведения в настоящий стандарт представлено в дополнительном приложении ДГ. |

|||||

ДВ.2 Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта ИСО 17081:2004 приведено в таблице ДВ.2. Указанное в таблице ДВ.2 изменение структуры настоящего стандарта относительно структуры примененного международного стандарта ИСО 17081:2004 обусловлено приведением в соответствие с требованиями, установленными в ГОСТ Р 1.5-2004, и включением требований другого международного стандарта - ИСО 10587:2000.

Таблица ДВ.2

|

Структура настоящего стандарта |

|||||

|

Раздел 1 |

Раздел 1 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

|

1.1 |

- |

- |

Разд. 1 |

- |

1-й абзац |

|

1.2 |

- |

- |

- |

5-й абзац |

|

|

1.3 |

- |

- |

- |

- |

- |

|

1.4 |

- |

- |

Разд. 1 |

- |

8-й абзац |

|

Раздел 2 |

Раздел 2 |

||||

|

Раздел 3 |

Раздел 3 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы |

Пункты |

Подпункты |

|

3.1 |

- |

- |

Разд. 3 |

По 3.7 |

- |

|

3.2 |

- |

- |

По 3.8 |

- |

|

|

3.3 |

- |

- |

По 3.20 |

- |

|

|

3.4 |

- |

- |

По 3.9 |

- |

|

|

3.5 |

- |

- |

По 3.10 |

- |

|

|

3.6 |

- |

- |

По 3.11 |

- |

|

|

3.7 |

- |

- |

По 3.12 |

- |

|

|

3.8 |

- |

- |