| Информационная система |  |

|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ |

СТО |

ОСНОВНЫЕ ЭЛЕМЕНТЫ КОТЛОВ, ТУРБИН И

ТРУБОПРОВОДОВ ТЭС

КОНТРОЛЬ СОСТОЯНИЯ МЕТАЛЛА

НОРМЫ И ТРЕБОВАНИЯ

Дата введения - 2008-06-30

Москва

2008

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом «О техническом регулировании» от 27 декабря 2002 г. № 184-ФЗ и ГОСТ Р 1.0 «Стандартизация в Российской Федерации. Основные положения».

Порядок разработки и применения стандартов организации установлены ГОСТ Р 1.4 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Настоящий стандарт устанавливает нормы и требования к методам и средствам контроля, организации и порядку проведения контроля, а также к процедуре продления сроков службы основных элементов тепломеханического оборудования котлов, турбин и трубопроводов (далее «оборудования») тепловых электрических станций (ТЭС).

Добровольное выполнение установленных в СТО норм и требований обеспечит надежность и безопасность оборудования на всех стадиях его жизненного цикла при условии использования оборудования по прямому назначению в соответствии с эксплуатационными инструкциями, не противоречащими конструкторской (заводской) документации, на протяжении срока, установленного технической документацией, с учетом возможных нештатных (опасных) ситуаций.

Минимально необходимые требования по оценке безопасного состояния оборудования на стадии его эксплуатации вынесены в отдельный стандарт организации СТО 70238424.27.100.011-2008 «Тепловые электрические станции. Методики оценки состояния основного оборудования».

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Всероссийский теплотехнический институт» (ОАО «ВТИ»)

2 ВНЕСЕН Центральной комиссией по техническому регулированию ОАО РАО «ЕЭС России»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 01.07.2008 № 12/5

4 ВЗАМЕН СТО 17330282.27.100.005-2008 (Приказ ОАО РАО «ЕЭС России» от 06.03.2008 № 329)

СОДЕРЖАНИЕ

|

СТАНДАРТ ОРГАНИЗАЦИИ |

|

ОСНОВНЫЕ ЭЛЕМЕНТЫ КОТЛОВ, ТУРБИН И

ТРУБОПРОВОДОВ ТЭС |

Дата введения 2008-06-30

1 Область применения

1.1 Стандарт распространяется на основное и вспомогательное тепломеханическое оборудование ТЭС, работающее под избыточным давлением свыше 0,07 МПа или при температуре свыше 115 °С.

1.3 энергетических котлов барабанных и прямоточных с номинальным давлением перегретого пара выше 4,0 МПа (экранные поверхности нагрева и экономайзеры, пароперегреватели, коллекторы, перепускные трубы, барабаны);

1.4 трубопроводов пара и горячей воды;

1.5 паровых турбин;

1.6 газовых турбин;

1.7 сосудов, работающих под давлением;

1.8 котлов паровых и водогрейных с давлением до 4,0 МПа (включительно).

1.9 Настоящий стандарт предназначен для применения генерирующими компаниями, эксплуатирующими, специализированными, экспертными, монтажными, ремонтными организациями или иными привлеченными организациями, аккредитованными в установленном порядке, деятельность которых связана с обеспечением надежного и безопасного состояния поименованного в п. 1.2 оборудования.

1.10 Настоящий стандарт определяет правила, порядок, методы, нормы контроля и оценки технического состояния, критерии оценки качества оборудования ТЭС на стадии входного контроля (после выполнения монтажа, перед пуском в эксплуатацию), в процессе эксплуатации, после нештатных ситуаций (аварий), после отработки назначенного срока службы (ресурса).

1.11 Требования, определенные настоящим стандартом, могут использоваться при оценке и подтверждении соответствия перечисленного в п. 1.2 оборудования.

1.12 Настоящий стандарт не учитывает все возможные особенности исполнения его требований на разнотипном оборудовании. В развитие настоящего стандарта каждая генерирующая компания может в установленном порядке разработать, утвердить и применять собственный стандарт организации, учитывающий особенности конкретного оборудования и не противоречащий требованиям действующих нормативных документов, настоящего стандарта и конструкторской (заводской) документации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

Федеральный закон «О промышленной безопасности опасных производственных объектов» от 21.07.1997 г., № 116-ФЗ.

Федеральный закон «О техническом регулировании» от 27.12.2002 г., № 184-ФЗ.

ГОСТ 11878-66 Сталь аустенитная. Методы определения содержания альфа фазы. С изменениями 1, 2

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты.

ГОСТ 12.1.030-81 Система стандартов безопасности труда. Электробезопасность. Защитное заземление, зануление

ГОСТ 12.2.007.0-75 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.2.032-78 Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033-78 Система стандартов безопасности труда. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.2.062-81 Система стандартов безопасности труда. Оборудование производственное. Ограждения защитные

ГОСТ 25.506-85 Расчёты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении.

ГОСТ 1497-84 Металлы. Методы испытания на растяжение

ГОСТ 1763-68 (ИСО 3887-77) Сталь. Методы определения глубины обезуглероженного слоя. С изменениями № 1 - 4.

ГОСТ 1778-80 Сталь. Металлографические методы определения неметаллических включений. С изменениями № 1, 2.

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения с Изменением № 1

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу с Изменениями № 1, 2

ГОСТ 3248-81 Металлы. Методы испытания на ползучесть с Изменением № 1

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 3728-78 Трубы. Метод испытания на загиб. С изменениями № 1, 2

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7564-97 Общие правила отбора проб, заготовок образцов для механических и технологических испытаний

ГОСТ 7565-81 Стали и сплавы. Метод отбора проб определения химического состава

ГОСТ 8233-56 Сталь. Эталоны микроструктуры

ГОСТ 8693-80 Трубы металлические. Метод испытания на бортование

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8817-82 Металлы. Методы испытания на осадку

ГОСТ 9012-59 Металлы и сплавы. Метод определения твердости по Бринелю. С изменениями № 2, 3, 4, 5

ГОСТ 9013-59 Металлы и сплавы. Метод измерения твердости по Роквеллу шкалы А, В, С. С изменениями № 1, 2, 5

ГОСТ 9031-75 Меры твердости образцовые. Технические условия. С изменениями № 1, 2, 3

ГОСТ 9377-81 Наконечники и бойки алмазные к приборам для измерения твердости металлов и сплавов. Технические условия. С изменением № 1

ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников. С изменениями № 1, 2

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9651-84 (ИСО 783-89) Металлы. Метод испытания на растяжение при повышенных температурах

ГОСТ 10006-80 Трубы металлические. Методы испытания на растяжение. С изменениями № 1 - 4

ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

ГОСТ 10243-75 Сталь. Методы испытаний и оценка микроструктуры

ГОСТ 10708-82 Копры маятниковые. Технические условия

ГОСТ 11150-84 Металлы. Метод испытания на растяжение при пониженных температурах

ГОСТ 12345-2001 Стали легированные и высоколегированные. Метод определения серы

ГОСТ 12346-78 (ИСО 439-82; ИСО 4829-1-86) Стали легированные и высоколегированные. Метод определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Метод определения фосфора С изменением № 1

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама. С изменением № 1

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 Стали легированные и высоколегированные. Методы определения ванадия. Изменение № 1

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля. С изменением № 1

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена. С изменением № 1

ГОСТ 12356-81 Стали легированные и высоколегированные. Методы определения титана. С изменениями № 1, 2

ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования. С изменением № 1

ГОСТ 14019-80 (ИСО 7438: 1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчёта на прочность

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. С изменением № 1

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 18322-91 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка

ГОСТ 19040-81 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 20700-75 Шпильки, гайки и шайбы для фланцевых соединений с температурой среды от 0 до 650 °С

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 21105-87 Контроль неразрушающий. Магнитно-порошковый метод

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения содержания общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Метод определения содержания серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Метод определения содержания фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Метод определения содержания кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Метод определения содержания марганца

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Метод определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Метод определения содержания меди

ГОСТ 22536.12-88 Сталь углеродистая и чугун нелегированный. Метод определения содержания ванадия

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринелю переносными твердомерами статического действия

ГОСТ 22838-77 Сплавы жаропрочные. Методы контроля и оценки микроструктуры

ГОСТ 22975-78 Металлы и сплавы. Метод определения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 23764-79 Гамма дефектоскопы. Общие технические условия

ГОСТ 24030-80 Трубы бесшовные из коррозионностойкой стали для энергомашиностроения. Технические условия

ГОСТ 24034-80 Контроль неразрушающий радиационный. Термины и определения

ГОСТ 24732-81 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Технические требования

ГОСТ 24755-89. Сосуды и аппараты. Нормы и методы расчёта на прочность укрепления отверстий

ГОСТ 25859-83 Сосуды и аппараты. Нормы и методы расчёта на прочность при малоцикловых нагрузках

ГОСТ 28473-90 Стали легированные и высоколегированные. Общие требования к методам анализа

ГОСТ 28702-90 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 29328-92 Установки газотурбинные для привода турбогенераторов. Общие технические условия

ГОСТ Р 51898-2002 Аспекты безопасности. Правила включения в стандарты

ГОСТ Р 51901.1-2002 Менеджмент риска. Анализ риска технических систем

ГОСТ Р 51901.2-2002 Менеджмент риска. Система менеджмента надёжности

ГОСТ Р 52727-2007 Техническая диагностика. Акустико-эмиссионная диагностика. Общие требования

СТО 70238424.27.100.011-2008 Тепловые электрические станции. Методики оценки состояния основного оборудования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменён (изменён), то при пользовании настоящим стандартом следует руководствоваться заменённым (изменённым) документом. Если ссылочный документ отменён без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины и определения в соответствии СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 аккредитация лаборатории: Официальное признание того, что испытательная лаборатория правомочна осуществлять конкретные испытания или конкретные типы испытаний.

Примечание - термин «аккредитация лаборатории» может отражать признание как технической компетентности и объективности испытательной лаборатории, так и только ее технической компетентности.

3.1.2 безопасность: Отсутствие недопустимого риска;

3.1.3 основные элементы оборудования: составные части или единицы тепломеханического оборудования ТЭС, работающие под давлением более 0,07 МПа или при температуре выше 115 °С.

Примечание - к тепломеханическому оборудованию ТЭС относятся котлы, трубопроводы пара и горячей воды, турбины паровые и газовые, сосуды, работающие под давлением.

3.1.4 недопустимый дефект: Дефект по своему характеру или (и) размерам, или (и) форме, или (и) местоположению нарушающий условия безопасной эксплуатации при регламентированных расчётных или эксплуатационных характеристиках.

3.1.5 специализированная организация: Организация, располагающая условиями и, при необходимости, полномочиями (лицензиями федеральных органов исполнительной власти) для выполнения одной или нескольких специализированных работ, направленных на обеспечение промышленной безопасности тепловых электрических станций, и подготовленным установленным порядком персоналом для их проведения, аккредитованная в соответствующей системе сертификации на выполнение соответствующих специализированных работ (услуг).

3.2 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

ТЭС - тепловая электрическая станция;

И - инструкция;

НД - нормативный документ;

ПБ - Правила безопасности;

ПТД - производственно-технологическая документация;

РД - руководящий документ;

СТО (СО) - стандарт организации;

СТО ТЭС - стандарт генерирующей компании, разработанный в развитие настоящего СТО;

ТУ - технические условия;

ЭЦ - эксплуатационный циркуляр;

ВК - визуальный контроль;

ИК - измерительный контроль;

ВИК - визуально-измерительный контроль;

ВТК - вихретоковый контроль;

РК - радиографический (радиационный) контроль;

УЗК - ультразвуковой контроль;

УЗТ - ультразвуковая толщинометрия;

МПК - магнитопорошковый контроль (дефектоскопия);

ЦД - цветной контроль (контроль методом цветной дефектоскопии);

ЛЮМ - люминесцентный метод контроля;

КК - капиллярный контроль;

MP - метод реплик;

ТВ - контроль твердости;

ИМ - исследования металла;

АЭ - акустическая эмиссия;

ИДП - измерение деформации ползучести;

ОПС - опорно-подвесная система;

КИН - коэффициент интенсивности напряжений;

СА - спектральный анализ;

СКД - сверхкритическое давление;

АРД - диаграмма - диаграмма «амплитуда-расстояние-дефект»;

ПЭП - пьезоэлектрический преобразователь;

СЕРТ - сертификат (анализ сертификатных данных);

СТИЛ - стилоскопирование;

МК - магнитный контроль;

МКТН - магнитный контроль тепловой неравномерности;

ТР - травление;

РОПС - ревизия опорно-подвесной системы;

ПРПС - поверочный расчёт на прочность и самокомпенсацию;

ОК - объект контроля;

ЦЕЛ - центробежнолитой элемент (труба);

СО - стандартный образец;

СОП - стандартный образец предприятия

ГТУ - газотурбинная установка;

ПГУ - парогазовая установка;

ЛНК - лаборатория неразрушающего контроля;

ВРЧ - временная регулировка чувствительности;

СОН - способ остаточной намагниченности;

СПП - способ приложенного поля;

НК - неразрушающий контроль;

ТКК - технологическая карта контроля;

ПАЭ - преобразователь акустической эмиссии;

НДС - напряжённо-деформированное состояние;

ТМГ - температурный магнитный гистерезис;

ЗТВ - зона термического влияния;

МШ - металл шва;

ОМ - основной металл;

ОА - объект анализа;

ЭПБ - экспертиза промышленной безопасности;

ВЭК - водяной эконмайзер;

ПВД - подогреватель высокого давления;

ПНД - подогреватель низкого давления;

РВД - ротор высокого давления;

РНД - ротор низкого давления;

ЦВД - цилиндр высокого давления;

ЦНД - цилиндр низкого давления.

4 Контроль энергооборудования. Требования к методам и средствам

4.1 Общие положения

4.1.1 Виды и объём контроля энергооборудования должны применяться гарантирующие выявление недопустимых дефектов в металле и сварных соединениях и обеспечивающих его высокое качество и надёжность в эксплуатации. Объём контроля должен соответствовать требованиям раздела 5 и СТО 70238424.27.100.011-2008.

4.1.2 Организация, порядок проведения и оценки результатов контроля должны соответствовать требованиям действующих на территории России системы экспертизы промышленной безопасности и системы неразрушающего контроля, а также национальным стандартам.

4.1.3 Основными методами неразрушающего контроля металла и сварных соединений являются:

- визуальный и измерительный;

- ультразвуковой;

- радиографический;

- капиллярный (как разновидность капиллярного - цветной или люминесцентный);

- магнитопорошковый;

- акустикоэмиссионный;

- вихретоковый;

- стилоскопирование;

- измерение твердости;

- магнитный контроль тепловой неравномерности;

- металлографический анализ;

- гидравлическое испытание.

Помимо указанных могут применяться другие (дополнительные) методы контроля, при этом дополнительные методы контроля являются факультативными и не заменяют регламентированные настоящим стандартом основные методы контроля.

4.1.4 При разрушающем контроле проводятся:

- химический анализ (определение элементного состава);

- механические испытания (определение механических свойств);

- технологические испытания;

- испытания на длительную прочность;

- фазовый (карбидный) анализ.

Кроме этого могут применяться другие методы испытаний (ползучесть, статическая трещиностойкость, циклическая трещиностойкость, усталостная прочность и др.) и исследований (фрактография, микроэлементный анализ и др.).

4.1.5 Неразрушающий контроль при монтаже, эксплуатации, ремонте и техническом диагностировании на тепловых электростанциях осуществляется самой эксплуатирующей организацией, т.е. находящейся в её структуре лабораторией неразрушающего контроля (лабораторией металлов), или таковыми лабораториями подрядных организаций.

4.1.6 Неразрушающие и разрушающие методы контроля не требуют специальной лицензии.

4.1.7 Лаборатория неразрушающего контроля должна быть аттестована в действующей на территории Российской Федерации системе неразрушающего контроля специально уполномоченных органов федеральной исполнительной власти и Ростехурегулирования.

Аттестация проводится в соответствии с положениями «Системы экспертизы промышленной безопасности» специализированными организациями, аккредитованными специально уполномоченным органом федеральной исполнительной власти.

В свидетельстве об аттестации указывается, какими методами неразрушающего контроля владеет данная лаборатория и на каких объектах (оборудовании) допускается работа по контролю данной лабораторией.

Свидетельство об аттестации подтверждает, что лаборатория оснащена необходимой аппаратурой и оборудованием, имеет соответствующую нормативно-техническую и учетно-отчетную документацию, укомплектована аттестованным персоналом.

4.1.8 Вся дефектоскопическая аппаратура и контрольный инструмент лаборатории должны быть сертифицированы, иметь технический паспорт и быть поверены (аттестованы), исходя из требований отдельно для каждого вида контроля.

Аппаратура и средства контроля, включая стандартные образцы, должны проходить метрологическую поверку в соответствии с установленным порядком.

Каждая партия материалов для дефектоскопии (порошки, суспензии, плёнка, химические реактивы и пр.) в процессе использования должны подвергаться контролю.

4.1.9 Нормативно-техническая документация (Технические регламенты, стандарты, Правила, Инструкции, Методики, технологии контроля и т.п.) должна соответствовать профилю работ лаборатории, быть актуальной, утверждена в установленном порядке и представлена в полном объеме.

4.1.10 Персонал лаборатории, проводящий неразрушающий контроль, должен быть обучен и аттестован в специализированных аттестационных центрах в соответствии с установленным порядком.

Заключение по результатам контроля имеют право давать только специалисты II и III уровня квалификации.

Специалисты-дефектоскописты подвергаются обязательной периодической аттестации (теоретической и практической). При перерыве в работе более шести месяцев проводится внеочередная аттестация

Расположение и организация рабочих мест на участке проведения контроля, оснащение их приспособлениями, необходимыми для безопасного выполнения технологических операций, должны соответствовать требованиям безопасности по ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 12.2.061, ГОСТ 12.2.062.

Содержание вредных веществ, температура, влажность в рабочей зоне - по ГОСТ 12.1.005 и ГОСТ 12.1.007.

4.1.12 Требования электробезопасности должны соответствовать ГОСТ 12.2.007.0, ГОСТ 12.1.019. Защитное заземление или зануление - по ГОСТ 12.1.030.

4.1.13 При размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства и объектов, прошедших контроль, следует соблюдать требования к защите от пожаров, изложенные в ГОСТ 12.1.004.

4.1.14 При выполнении контроля состояния металла на высоте в местах, где отсутствуют стационарные площадки, должны устанавливаться леса и подмостки, обеспечивающие удобное и безопасное расположение персонала и аппаратуры.

4.1.15 Контроль состояния металла непосредственно на оборудовании должен выполняться бригадой в составе не менее двух человек. При работе в замкнутом объёме (внутри сосудов, барабанов и т.д.) один член бригады должен находиться снаружи и страховать выполняющего контроль специалиста.

4.1.16 При отсутствии на рабочем месте стационарных розеток подключение к электрической сети и отключение от неё аппаратуры должны выполнять дежурные электрики.

4.1.18 Организация и подготовка оборудования к контролю возлагается на техническое руководство ТЭС.

Технические службы ТЭС должны предоставить на объект контроля (ОК) всю необходимую техническую документацию:

- исполнительные схемы, сварочные формуляры, чертежи, эскизы;

- акты поузловой приёмки, сертификаты на материалы и т.п.;

- сведения об условиях эксплуатации и «биографию» ОК;

- результаты предшествующего контроля.

4.2 Неразрушающий контроль

4.2.1 Визуальный и измерительный контроль

4.2.1.1 Визуальный контроль наружной и внутренней поверхностей элементов энергооборудования и измерительный контроль проводят с целью обнаружения и определения размеров дефектов, образовавшихся при изготовлении или монтаже элемента оборудования, в процессе его эксплуатации, при ремонте.

4.2.1.2 Целью визуального контроля является выявление отклонений и дефектов, в том числе:

- трещин, образующихся чаще всего в местах геометрической, температурной и структурной неоднородности;

- коррозионных и коррозионно-усталостных повреждений металла;

- эрозионного износа поверхностей оборудования;

- дефектов сварки в виде трещин, пор, свищей, подрезов, прожогов, незаплавленных кратеров, чешуйчатости поверхности, несоответствия размеров швов требованиям технической документации;

- выходящих на поверхность расслоений;

- изменений геометрических размеров и формы основных элементов оборудования по отношению к первоначальным (проектным) их геометрическим размерам и форме.

4.2.1.3 По результатам визуального и измерительного контроля может быть уточнена (дополнена) программа неразрушающего контроля объекта.

4.2.1.4 Визуальный и измерительный контроль выполняют до проведения контроля материалов и сварных соединений (наплавок) другими методами неразрушающего контроля, а также после устранения дефектов.

Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями производственно-технологической документации (ПТД). Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля.

4.2.1.5 Визуальный и измерительный контроль при монтаже, ремонте, реконструкции, а также в процессе эксплуатации или при техническом диагностировании технических устройств выполняется на месте производства работ. В этом случае должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в том числе в необходимых случаях должны быть установлены леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, обеспечивающие оптимальный доступ (удобство работы) специалиста к контролируемой поверхности, а также обеспечена возможность подключения ламп местного освещения.

4.2.1.6 Визуальный и измерительный контроль оборудования следует проводить после прекращения его работы, сброса давления, охлаждения, дренирования, отключения от другого оборудования, если иное не предусмотрено действующей производственной документацией. При необходимости внутренние устройства должны быть удалены, изоляционное покрытие и обмуровка, препятствующие контролю технического состояния металла и сварных соединений, частично или полностью сняты в местах, указанных в Программе контроля.

Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля должна быть очищена от различных загрязнений, препятствующих проведению контроля, а при необходимости должна быть зачищена до чистого металла. При этом толщина стенки контролируемого изделия не должна уменьшаться за пределы минусовых допусков и не должны инициироваться недопустимые согласно требованиям НД (ТУ, Правил специально уполномоченных органов федеральной исполнительной власти, раздела 7 настоящего стандарта и др.) дефекты (риски, царапины и др.).

4.2.1.7 Визуальный и измерительный контроль сварных соединений должен производиться с внутренней и наружной сторон по всей их протяженности. В случае недоступности для визуального и измерительного контроля внутренней или наружной поверхности контроль производится только с одной стороны.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающих к нему участки основного металла в обе стороны от шва.

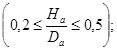

Измерительный контроль выполняется, в частности, для определения овальности цилиндрических элементов. Овальность цилиндрических элементов определяют путём измерения максимального (Dmax) и минимального (Dmin) наружного или внутреннего диаметров в двух взаимно перпендикулярных направлениях контрольного сечения. Величина овальности (а) вычисляется по формуле:

4.2.1.9 В случае обнаружения вмятин или выпучин в стенках элементов оборудования следует измерять максимальные размеры вмятины или выпучины по поверхности элемента в двух (продольном и поперечном) направлениях (m и n соответственно) и максимальную ее глубину. Глубину (d) вмятины (выпучины) отсчитывают от образующей недеформированного элемента. По выполненным измерениям определяют относительный прогиб в процентах:

(d/m) × 100 %

(S/n) × 100 %.

4.2.1.10 На паропроводах, работающих в условиях ползучести, выполняют измерения остаточной деформации ползучести. Остаточную деформацию ползучести паропровода измеряют микрометром с точностью шкалы до 0,05 мм по реперам, устанавливаемым на прямых трубах длиной 500 мм и более, а также на гнутых отводах, имеющих прямые участки длиной не менее 500 мм. Реперы располагаются по двум взаимно перпендикулярным диаметрам в средней части каждой прямой трубы, прямого участка каждого гнутого отвода на расстоянии не менее 250 мм от сварного соединения или начала гнутого участка. При невозможности установки реперов в двух взаимно перпендикулярных направлениях допускается установка только одной пары реперов.

Приварка реперов к телу контролируемой трубы должна осуществляться только аргонодуговым способом сварки.

Установка реперов на трубы и нанесение на исполнительную схему-формуляр мест их расположения производятся во время монтажа при непосредственном участии представителя лаборатории металлов и цеха, эксплуатирующего паропровод.

Реперы на схеме должны иметь нумерацию, остающуюся постоянной в течении всего периода эксплуатации паропровода.

Места расположения реперов должны быть отмечены указателями, выступающими над поверхностью изоляции паропровода.

Измерение остаточной деформации ползучести проводится при температуре стенки трубы не выше 50 °С.

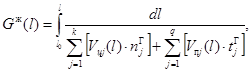

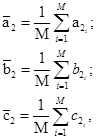

Остаточная деформация ползучести от начала эксплуатации до i-го измерения определяется по формуле:

где Deп - остаточная деформация ползучести, %;

Di - диаметр, измеренный по реперам при i-м измерении в двух взаимно перпендикулярных плоскостях (горизонтальной Dг, вертикальной Dв), мм;

Dисх - исходный диаметр трубы, измеренный по реперам в исходном состоянии, мм;

Dтp - наружный диаметр трубы, измеренный вблизи реперов в двух взаимно перпендикулярных плоскостях в исходном состоянии, мм.

В формулу (2) подставляются значения измерений как в горизонтальной, так и в вертикальной плоскости. Наибольшее полученное значение принимается за расчётное.

4.2.1.11 Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением инструментальных средств, включая:

- лупы, в том числе измерительные, от 2 до 7 кратного (или до 20-кратного) увеличения;

- штриховые меры длины (стальные измерительные линейки, рулетки и угольники поверочные 90° лекальные);

- штангенциркули, штангенрейсмусы и штангенглубиномеры;

- щупы, угломеры;

- стенкомеры и толщиномеры индикаторные;

- микрометры, нутромеры микрометрические и индикаторные, калибры и шаблоны;

- эндоскопы;

- и другие средства измерений.

4.2.1.12 Допускается применение новых средств визуального и измерительного контроля при условии наличия соответствующих инструкций, методик их применения с использованием специальных приборов и методов измерения, в том числе оптических, механических, гидростатических, радиотехнических, лазерных, телевизионных и прочих при условии обеспечения погрешности измерения не более величин, указанных в таблице 4.1.

Таблица 4.1 - Допустимая погрешность измерений при измерительном контроле

4.2.1.13 Измерительные приборы и инструменты должны периодически, а также после ремонта проходить поверку (калибровку) в метрологических службах, аккредитованных Ростехрегулированием. Срок проведения поверки (калибровки) устанавливается нормативной документацией на соответствующие приборы и инструменты, средства измерения.

4.2.2.1 Общие положения

Ультразвуковой контроль применяется при монтаже, ремонте (реконструкции) и эксплуатации тепловых электростанций, а также при техническом диагностировании оборудования для выявления дефектов основного и наплавленного (сварных соединений) металла, возникающих при изготовлении (монтаже и ремонте) или при эксплуатации, а также для измерения толщины стенки (толщинометрии) деталей.

Основные положения, касающиеся метода ультразвукового контроля металла, изложены в ГОСТ 12503 и ГОСТ 14782.

Ультразвуковому контролю подвергаются следующие элементы и детали тепломеханического оборудования (объекты контроля - ОК), изготовленные из сталей перлитного и мартенситно-ферритного классов (кроме литья):

- основной метал гнутых участков (гибов) трубопроводов толщиной свыше 3,5 мм и диаметром более 57 мм;

- наружная и внутренняя поверхность корпусов пароохладителей и пусковых впрысков, в том числе в местах врезки впрыскивающих устройств;

- наружная и внутренняя поверхность камер коллекторов и труб в местах врезки штуцеров, дренажных линий и т.п.;

- основной металл и резьбовая поверхность деталей крепежа (шпильки, болты) диаметром более М30;

- металл цельнокованых роторов высокого и среднего давления паровых и газовых турбин;

- металл валов роторов среднего и низкого давления;

- металл насадных дисков;

- металл рабочих лопаток паровых турбин;

- стыковые кольцевые (поперечные) сварные соединения трубопроводов, коллекторов и труб поверхностей теплообмена с толщиной стенки от 2 до 120 мм и более, и диаметром более 10 мм;

- продольные и спиральные стыковые сварные соединения трубопроводов с толщиной стенки от 6 мм и более;

- стыковые кольцевые и продольные сварные соединения обечаек и днищ барабанов и сосудов;

- кольцевые угловые сварные соединения с полным проплавлением с толщиной стенки более 4,5 мм;

- стыковые кольцевые сварные соединения труб поверхностей теплообмена из сталей аустенитного класса;

- наплавки на участках ремонта сварных соединений или на основном металле элементов.

Ультразвуковой толщинометрии подвергаются следующие элементы и детали тепломеханического оборудования, изготовленные из сталей перлитного и мартенситно-ферритного классов:

- участки трубопроводов, коллекторов и труб поверхностей теплообмена, а также дренажных и сбросных трубопроводов;

- участки патрубков за арматурой (задвижками, отсечными и регулирующими клапанами и т.п.) и дросселирующими устройствами;

- гнутые участки трубопроводов (гибы) в растянутой и нейтральной части;

- барабаны котлов;

- сосуды, работающие под давлением;

- корпусные детали турбин и арматуры (по специальной методике).

Примечание - При толщинометрии определяется соответствие толщины стенок элементов прочностным расчетам, выявляются участки коррозионных и эрозионных поражений и определяется величина утонения.

4.2.2.2 Участок ультразвукового контроля

а) Участок (группа) ультразвукового контроля входит в состав лаборатории неразрушающего контроля (лаборатории металлов).

б) Участок должен быть оснащен соответствующей аппаратурой и принадлежностями. Персонал, проводящий ультразвуковой контроль, должен быть обучен и аттестован в установленном порядке.

в) В приложении к «Свидетельству об аттестации» лаборатории (в видах контроля) должен быть указан ультразвуковой контроль и ультразвуковая толщинометрия и перечислено оборудование, на котором допускается его применение.

4.2.2.3 Требование к аппаратуре

а) В дефектоскопии тепломеханического оборудования ТЭС применяется импульсный эхо метод ультразвукового контроля и используется следующая аппаратура и принадлежности:

- ультразвуковые дефектоскопы;

- ультразвуковые толщиномеры;

- ультразвуковые преобразователи;

- стандартные образцы;

- вспомогательные приспособления и оснастка для контроля;

- диаграммы, шкалы и таблицы для расшифровки результатов контроля.

б) Ультразвуковые дефектоскопы и толщиномеры (отечественные или иностранные) должны иметь Технический Паспорт и Сертификат соответствия («сертификат об утверждении средства измерения») и ежегодно поверяться аккредитованной метрологической организацией.

в) Ультразвуковые пьезоэлектрические преобразователи (ПЭП) также должны иметь Паспорт с техническими характеристиками и поверяться аналогично дефектоскопам.

г) Стандартные образцы для настройки аппаратуры подразделяются на: изготовленные согласно ГОСТ (стандартные образцы - СО) и образцы, используемые предприятием непосредственно при производственном контроле (стандартные образцы предприятия - СОП). Образцы обоих типов должны иметь Паспорт и подвергаться поверке каждые три года.

д) Диаграммы и таблицы для расшифровки результатов контроля составляются аккредитованными организациями, а их соответствие подтверждается документом.

4.2.2.4 Подготовка к контролю

а) Подготовка к контролю заключается в подготовке самого объекта контроля и обеспечении возможности безопасного его проведения.

В производственных условиях необходимо обеспечить удобный и безопасный доступ к изделию. При необходимости, изготавливать леса и подмостки, устанавливать навесы и тепляки.

б) При подготовке объекта контроля (изделия) необходимо обеспечить его максимальную контроледоступность. Степень контроледоступности определяется возможностью прозвучивания контролируемого объема металла со всех возможных сторон и направлений.

г) Подготовка контактной (сканируемой) поверхности ОК заключается в удалении изоляции, очистке от грязи, отложений, брызг металла (после сварки) и её механической обработке (зачистке). Размеры подготовки участка сканирования определяются технологией контроля:

- для контроля основного металла и толщинометрии подготавливается непосредственно поверхность контролируемого участка;

- для контроля сварного шва подготавливаются околошовные зоны (от примерно 50 до 200 мм).

Подготовленная поверхность не должна иметь следов окалины, грубых рисок, раковин, заусенцев, шероховатость должна быть не хуже Rz = 40 мкм.

4.2.2.5 Выбор схем и параметров контроля

а) Ультразвуковой контроль (измерения) проводится с поверхности изделия. Для контроля используются наклонные и прямые или раздельно-совмещённые (р/с) пьезоэлектрические преобразователи (ПЭП). Для толщинометрии прямые и р/с ПЭП.

Схемы контроля (сканирования) должны выбираться из соображения прозвучивания всего объема контролируемого металла со всех возможных поверхностей и направлений.

б) Контроль наклонными ПЭП проводится прямым и однажды отраженным лучом. При возможном доступе со всех поверхностей (наружной и внутренней) и направлений - только прямым лучом.

Угол ввода ультразвуковой волны для наклонных ПЭП выбирается из расчета наилучшего отражения от вероятных несплошностей в данном ОК.

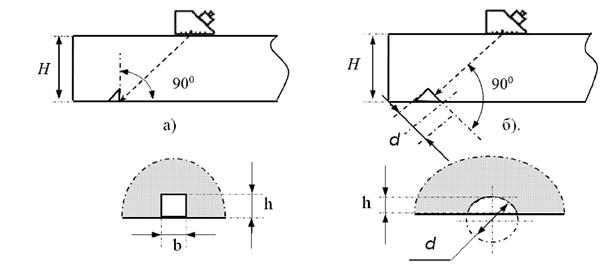

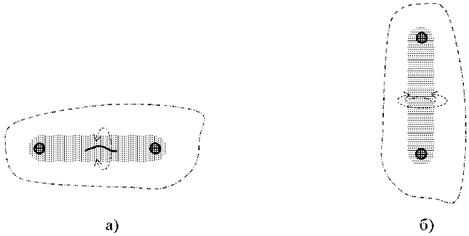

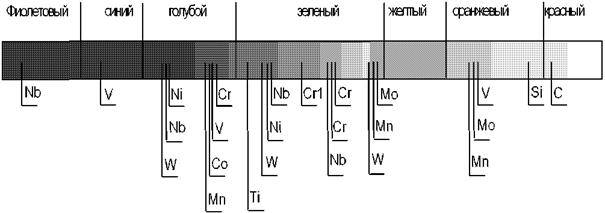

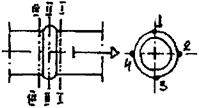

Схемы сканирования приведены на рисунке 4.1.

особенности сканирования при использовании наклонного ПЭП

Рисунок 4.1 - Схемы сканирования прямым и наклонным ПЭП

в) К основным параметрам контроля, учитывающимся при настройке, относятся:

- тип используемого ПЭП (прямой, наклонный, р/с, специализированный и т.п.);

- рабочая частота используемых ультразвуковых колебаний;

- угол ввода ПЭП и «стрела» (для наклонных и некоторых р/с);

- чувствительность контроля;

- схемы контроля.

4.2.2.6 Настройка аппаратуры

а) Ультразвуковые толщиномеры предназначены для измерения толщин, их настройка проводится по заводским инструкциям.

Примечание - Если настройка толщиномеров проводится по образцам, то необходимо, чтобы образцы по толщинам и маркам материала соответствовали контролируемым изделиям.

б) Ультразвуковые дефектоскопы предназначены для выявления отражателей (несплошностей), измерения их характеристик для последующей оценки; поэтому дефектоскопы нуждаются в предварительной настройке - калибровке.

в) Различают три основные настройки дефектоскопов:

- настройка блоков глубиномера (устройств для измерения координат и условных размеров отражателей);

- настройка скорости развертки (настройка дисплея - экрана) дефектоскопа и установка «зоны контроля»;

- настройка чувствительности контроля для выявления и оценки отражателей (несплошностей).

В современных цифровых дефектоскопах, снабженных микропроцессором и энергонезависимой памятью, эти настройки могут быть частично уже заложены в программе, а новые выполняются согласно инструкций разработчиков.

г) Настройка глубиномера заключается в калибровке его измерительных устройств с учетом скорости распространения ультразвуковой волны в контролируемом материале. Для прямого отсчета координат (X и Н) отражателей при использовании наклонных ПЭП при калибровке дополнительно учитывается угол ввода (преломления).

Примечание - Если настройку рекомендуют проводить по образцам, то необходимо чтобы образцы по толщинам и марке материала соответствовали контролируемым изделиям.

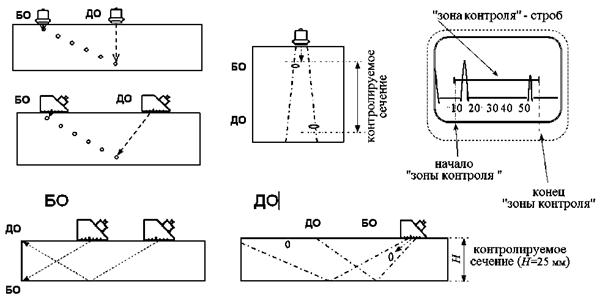

д) Настройка скорости развертки заключается в выборе оптимального масштаба экрана дефектоскопа. Выбранный масштаб должен обеспечивать нахождение в максимально-большей части экрана всех эхо-сигналов от отражателей в ОК.

«Зоной контроля» выделяется на экране контролируемое сечение ОК, т.е. «зона контроля» является ожидаемой областью эхо-сигналов от несплошностей. Настройка развертки и установка зоны производится по торцевым углам или искусственным отражателям стандартных образцов (СО и СОП). Границы «зоны контроля» фиксируются на экране маркерами дефектоскопа, например «стробом». Возможна безобразцовая настройка с помощью цифрового глубиномера дефектоскопа.

После настройки линия развертки на экране отображает путь (время) прохождения ультразвукового луча в ОК - рисунок 4.2.

БО - ближний отражатель, ДО - дальний отражатель

Рисунок 4.2. - Настройка скорости развертки

е) Настройка чувствительности заключается в установке таких режимов приемно-передающего тракта дефектоскопа, при которых возможно уверенное выявления различных по размеру отражателей (в том числе минимальных).

Величина амплитуды эхо-сигнала на экране отображает количество отражённых ультразвуковых колебаний и определяется величиной и ориентацией отражающей поверхности несплошности.

Амплитуду эхо-сигнала можно менять (регулировать) изменением режима работы дефектоскопа, поэтому правильная настройка (калибровка) чувствительности позволяет соотнести амплитуду эхо-сигнала с величиной отражающей поверхности несплошности и оценить её геометрические размеры.

Чувствительность является одним из основных параметров ультразвукового контроля.

1) Понятие «калибровки» чувствительности актуально в тех случаях, когда оценка допустимости несплошности проводится по величине её условных характеристик.

В других случаях, когда оценка проводится по схеме «да/нет» настройка чувствительности производится упрощенным способом, без калибровки.

2) В практике устанавливают следующие уровни чувствительности:

- «браковочный уровень» - оценивается допустимость несплошностей по амплитуде эхо-сигнала. Определяется эквивалентной площадью максимально допустимой несплошности регламентируемой «Нормами»;

- «контрольный уровень» - производятся фиксация несплошностей, измерение их условных характеристик и дальнейшая оценка в соответствии с «Нормами»;

- «поисковый уровень» - при этом уровне производятся непосредственно контроль (сканирование) ОК и поиск несплошностей.

Наивысшая чувствительность контроля устанавливается при «поисковом уровне».

Поисковый уровень должен превышать контрольный на 6 дБ, а браковочный - на 12 дБ.

3) В случаях, когда нет возможности или необходимости в измерении условных характеристик несплошностей, используют только два уровня чувствительности: «браковочный» и «поисковый».

Примечание - Существует еще «опорный» уровень чувствительности, он применяется при контроле с использованием различных диаграмм, таблиц и шкал.

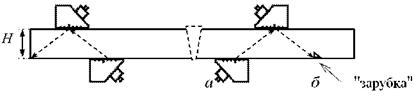

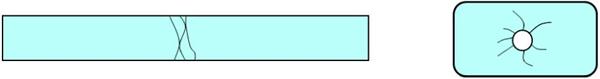

4) В качестве основного, эталонного (контрольного) искусственного отражателя для настройки чувствительности стандарт (ГОСТ 14782) предусматривает глухое отверстие с плоским дном, ориентированным перпендикулярно акустической оси ПЭП. Площадь дна отверстия (отражающая поверхность) задается НД и является эквивалентной площадью (Sэквивал.) одиночной несплошности, фиксируемой или максимально допускаемой в данном объекте контроля - рисунок 4.3. Кроме плоскодонного отверстия, для наклонных ПЭП ГОСТ 14782 допускает использование «зарубок» и «сегментов» - рисунок 4.4. В практике также используются вертикальные сверления, запилы, риски и другие отражатели. Площадь отражающих поверхностей любых отражателей пересчитывается относительно площади «плоскодонки».

Рисунок 4.3 - Плоскодонный отражатель на фиксированной глубине

Рисунок 4.4 Отражатели в виде зарубки (а) и сегмента (б)

5) Для обеспечения регламентированного уровня чувствительности по всему сечению контролируемого участка ОК её настройку следует проводить с поправкой на затухание ультразвуковых колебаний в материале изделия. Этого можно добиться следующими способами:

- настраивать чувствительность дискретно на образце с искусственными отражателями, расположенными на различном расстоянии (глубине) от ПЭП - рисунок 4.5;

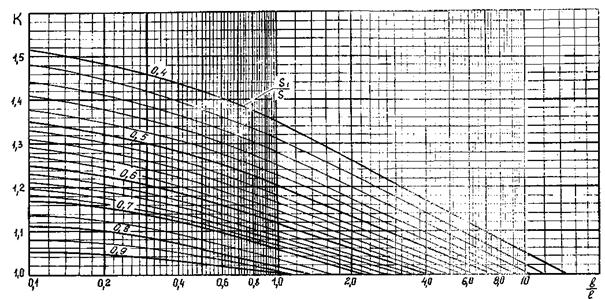

- использовать расчетные диаграммы «амплитуда-расстояние-дефект» (АРД - диаграммы), шкалы или таблицы и настраиваться на указанный «опорный уровень» на стандартных образцах (СО или V) - рисунок 4.6;

- настраивать чувствительность в режиме временной регулировки чувствительности (режим ВРЧ) - рисунок 4.7.

Рисунок 4.5 - Настройка по «эталонным» отражателям

Рисунок 4.6 - Настройка на опорный уровень диаграмм или по шкалам

Рисунок 4.7 - Настройка чувствительности с использованием ВРЧ

4.2.2.7 Измерение условных характеристик несплошностей (отражателей)

К измеряемым характеристикам несплошности (по ГОСТ 14782) относятся:

- координаты;

- эквивалентная площадь;

- условная высота;

- условная протяженность;

- количество несплошностей на единицу объема,

- форма несплошности.

а) Определение координат отражателя. По координатам отражателя удается определить его месторасположение и отличать его сигналы от сигналов от грубых неровностей, проточек, конструктивных элементов, и т.п. Информация о месторасположении несплошности необходима также для оценки её допустимости и составления отчетной документации.

Координаты отражателей определяются с помощью глубиномерных устройств дефектоскопа, согласно заводским инструкциям.

Координаты отражателя, выявленного прямым или р/с ПЭП, определяются:

- координатой X (место залегания) - местом расположения ПЭП на поверхности ОК;

- координатой Н - глубиной залегания.

- координаты отражателя, выявленного наклонным ПЭП, определяются:

- координатой X (место залегания) - расстоянием по поверхности сканирования от ПЭП;

- координатой Н - глубиной залегания.

Схема определения координат отражателя показана на рисунке 4.8.

Рисунок 4.8. - Определение координат прямым и наклонным ПЭП

б) Измерение амплитуды эхо-сигнала. Амплитуду сигналов измеряют в положительных и отрицательных децибелах, дБ (логарифмических единицах отношения величин).

В зависимости от конструкции дефектоскопа амплитуда может измеряться в автоматическом или ручном варианте.

Основным способом измерения амплитуды является отсчет показаний аттенюатора - основного регулятора чувствительности дефектоскопа - при совмещении на экране вершины сигнала с условным уровнем, установленным при настройке.

В автоматическом варианте величину амплитуды сигнала считывают с цифрового дисплея дефектоскопа при фиксированных положениях аттенюатора. Некоторые дефектоскопы дополнительно показывают разницу между амплитудой сигнала и настроенным условным уровнем (например, опорным).

в) Измерение условной высоты несплошности. Измерения условной высоты несплошности (обозначается DН) заключаются в фиксировании её границ по глубине-высоте объекта контроля (рисунок 4.9).

На «контрольном уровне» чувствительности замеряются координаты Н1 и Н2 при двух крайних положениях ПЭП. Величина условной высоты (DН) рассчитывается из разницы глубин - рисунок 4.9. Ту же величину можно определить по горизонтальной шкале экрана дефектоскопа в мм или мкс.

Примечание - Плоская горизонтальная несплошность параллельная контактной поверхности, условной высоты не имеет, поэтому данная характеристика реализуется только для вертикальных несплошностей и при контроле наклонным ПЭП.

Рисунок 4.9. - Измерение условной высоты несплошности

г) Измерение условной протяженности несплошности. Измерения условной протяженности (длины) несплошности (DL) заключаются в фиксировании её границ на поверхности объекта контроля (рисунок 4.10).

На сканируемой поверхности ОК замеряют расстояние между крайними положениями ПЭП (в мм), при которых сигнал от несплошности соизмерим с «контрольным уровнем».

Условную протяженность измеряют как прямыми и р/с, так и наклонными ПЭП. Первыми измеряют условную протяженность горизонтальных (параллельных плоскости сканирования) несплошностей, а наклонными - вертикальных.

Примечание - Горизонтально ориентированные к поверхности сканирования несплошности имеют как бы две условных протяженности, меньшая из которых (DL) считается шириной.

Помимо протяженных, различаются еще и одиночные или компактные несплошности. Компактной несплошностью считается несплошность с условной протяженностью не более чем от контрольного (эталонного) отражателя. В отдельных случаях размер компактной несплошности задается НД (методиками, правилами контроля).

Если две компактные несплошности расположены на расстоянии менее условной протяженности от контрольного отражателя, они определяются как одна протяженная несплошность.

Рисунок 4.10 - Измерение условной протяженности несплошности

д) Подсчет количества несплошностей. Количество несплошностей определился прямым подсчетом. Подсчет проводится на определенной единице длины участка контроля (единица длины определяется «Нормами», например 100 мм). Компактные и протяженные несплошности могут суммироваться по раздельности или все вместе.

Если две несплошности (компактные или протяженные) расположены на расстоянии менее условной протяженности компактного отражателя, они фиксируются как одна протяженная несплошность.

е) Определение формы отражателя. При ультразвуковом контроле характер несплошности не определяется, но в отдельных случаях удается распознать форму вертикальной несплошности: объемную (раковины, поры, включения) или плоскостную (трещины, несплавления, непровары).

1) Если при сканировании несплошности наклонным ПЭП (рисунок 4.11), при незначительном его повороте амплитуда отраженного эхо-сигнала резко падает, то это плоскостной отражатель с зеркальной индикатрисой рассеивания. И наоборот, если амплитуда изменяется незначительно, то это объемный отражатель с круговой индикатрисой рассеивания.

Рисунок 4.11 - Определение формы отражателя

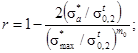

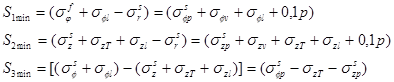

2) Для толщин более 30 мм

определить форму вертикальной несплошности возможно с помощью двух наклонных

ПЭП (включенных по совмещенной схеме), работающих по схеме «тандем» (рисунок 4.12). Сопоставляя амплитуды

отраженных сигналов определяют коэффициент формы: ![]() где A1 и А2 амплитуда первого (прямой луч) и второго

(отраженный луч) ПЭП.

где A1 и А2 амплитуда первого (прямой луч) и второго

(отраженный луч) ПЭП.

Рисунок 4.12 - Определение коэффициента формы отражателя

Объемный отражатель (с условно круговой индикатрисой рассеивания) выявляется практически одинаково каждым из двух ПЭП, однако амплитуда сигнала у ПЭП № 2 заметно ниже из-за большего пути прохождения ультразвуковой волны, Кф положительный (больше 1).

Плоскостной отражатель (с практически зеркальным отражением) является неблагоприятным для обоих ПЭП. Однако, несмотря на разницу в расстояниях, за счет зеркального отражения амплитуда сигнала у ПЭП № 2 выше, чем у № 1, Кф отрицательный (больше 1).

4.2.2.8 Порядок проведения контроля

а) Ультразвуковой контроль тепломеханического оборудования ТЭС проводится по технологическим «картам» контроля (ТКК).

Карты контроля должны соответствовать требованием НД (Правил, методик), распространяющейся на данный объект контроля.

ТКК разрабатываются специалистами не ниже 2-го уровня квалификации и утверждаются руководителем службы контроля (лаборатории). Допускается использовать ТКК (технологические процессы), разработанные специалистами ведущих специализированных организаций или лабораторий.

б) Технологическая карта контроля должна содержать следующую информацию:

- описание ОК (техническая характеристика, конструкция, типоразмер, степень контроледоступности);

- тип применяемой аппаратуры и оборудования;

- параметры контроля;

- используемые образцы и способы настройки аппаратуры;

- схемы сканирования;

- рекомендации и особенности контроля;

- оценку результатов контроля (измерение характеристик несплошностей, нормы оценки качества).

ТКК могут составляться как на одну конкретную конструкцию, так и на группу однотипных изделий.

в) Перед началом контроля дефектоскопист должен «принять» изделие, то есть убедиться в качественной его подготовке и в отсутствии дефектов на поверхности. Контроль до устранения дефектов не допускается.

г) Участок трубопровода (труба, гиб, камера) должен быть доступен для контроля по всему периметру.

д) Сварное соединение должно иметь доступ по всему периметру (длине) с обеих сторон шва на участках примыкающих элементов (угловые сварные соединения контролируются со стороны штуцера).

Для сварных соединений принята классификация степени контроледоступности:

- всё сечение сварного шва прозвучивается как минимум с двух направлений - 1ДК;

- всё сечение сварного шва прозвучивается хотя бы с одного направления (контроль с одной стороны) - 2ДК;

- в подповерхностной части сечения имеются полностью непрозвучиваемые участки, но не более 20 % сечения - 3ДК;

- в сечении сварного шва имеются более 20 % непрозвучиваемых участков - неконтроледоступен.

Примечание - Повысить степень контроледоступности можно путем снятия валика усиления сварного шва или применением дополнительных специальных технологий контроля.

е) Часто в практике (особенно при эксплуатационном контроле) возникает необходимость в подтверждении соответствия толщины стенки конструкции изделия сведениям чертежа. Эта операция производится с помощью толщинометрии.

ж) Для фиксации результатов контроля изделие должно быть размечено способом, рекомендованным ТКК или любым другим (трубные элементы обычно размечаются по аналогии с часовым циферблатом). Обязательным является маркировка нулевой, т.е. начальной точки контроля.

и) Порядок проведения ультразвукового контроля толщины стенки и толщинометрии состоит из следующих основных последовательных операций:

1) получение заявки на проведение работ,

2) ознакомление с технической документацией на ОК,

3) определение параметров контроля (из ТКК, технологий, методик, инструкций),

4) настройка аппаратуры в соответствии с НД (ТКК),

5) прием ОК после подготовительных работ и визуального осмотра,

6) разметка (маркировка) ОК,

7) проведение рабочего контроля (измерений),

8) анализ результатов контроля (характеристик выявленных несплошностей),

9) оценка результатов контроля (измерений) и ОК в целом,

10) составление и оформление отчетной документации (протоколов, заключений).

4.2.2.9 Требования к методикам контроля основного металла

Помимо описанных ниже методик контроля, в практике дополнительно могут быть использованы другие методики и технологии, разработанные специализированными организациями и утвержденные в установленном порядке.

а) Методика контроля гнутых участков (колен, гибов) трубопроводов.

Основными дефектами металла гнутых участков трубопроводов (колен, гибов) являются грубые риски и трещины, полученные при изготовлении (гибке), а также язвы и трещины, возникшие при эксплуатации.

1) Схема контроля: контроль проводится наклонными ПЭП перпендикулярно образующей трубы. Основными участками контроля являются внутренняя и наружная поверхность - рисунок 4.13.

При эксплуатационном контроле гибов сжатую зону допускается не контролировать. При контроле колен паропроводов, изготовленных в штампах, внутренний обвод (сжатую зону) рекомендуется подвергать контролю.

Рисунок 4.13 - Схема контроля гибов

2) Преобразователи: при контроле труб диаметром 273 мм и менее контактная поверхность ПЭП должна повторять кривизну (радиус) поверхности трубы, при этом обеспечивать необходимый угол (g) с вертикальным отражателем на внутренней поверхности - рисунок 4.14.

|

S/D, мм |

g, град. |

|

< 0,17 |

450 |

|

> 0,17 |

900 |

S - толщина стенки гиба

D - диаметр трубы гиба

Рисунок 4.14 - Подготовка рабочей поверхности ПЭП

По мере износа ПЭП соответствие правильности угла ввода контролируется шаблонами.

Рабочая частота ПЭП определяется толщиной контролируемой трубы:

|

S, мм |

рабочая частота ПЭП, МГц |

|

от 3,5 до 15 |

5,0 |

|

Свыше 15 |

2,5 |

3) Образцы: СОП - фрагмент натурной трубы с контрольными отражателями в виде зарубок показан схематично на рисунке 4.15.

|

S трубы, мм |

зарубка (b´h), мм |

|

до 15 |

2,0´1,0 |

|

свыше 15 до 18 |

2,5´1,5 |

|

свыше 18 до 22 |

2,5´2,0 |

|

свыше 22 |

3,5´2,0 |

4) Настройка: скорость развертки и чувствительность настраиваются по зарубкам в образце. Применяются три уровня чувствительности (браковочный, контрольный, поисковый).

5) Оценка: двухбалльная (балл 1 - брак и балл 2 - удовлетворительно). Основной критерий - оценка по амплитуде эхо-сигнала. Несплошности в нейтральных частях гиба оцениваются по контрольному уровню чувствительности.

Оценка обнаруженных отражателей на наружной поверхности гиба производится по результатам поверхностных методов контроля (визуально-измерительного, капиллярного, магнитопорошкового).

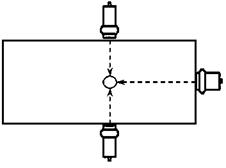

б) Методика контроля корпусов пароохладителей.

При нарушении в работе пароохладителей (разрушение впрыскивающих устройств и защитных рубашек) «холодный» конденсат попадает на внутреннюю поверхность камеры и провоцирует образование трещин.

1) Участками контроля являются: кромка отверстия корпуса для штуцера подвода конденсата и внутренняя поверхность самого корпуса.

2) Схема контроля (рисунок 4.16): контроль проводится наклонными ПЭП прямым лучом:

- кромка отверстия контролируется ПЭП (I и II) с хордовым вводом ультразвуковой волны;

- поверхность корпуса камеры контролируется наклонными ПЭП (III и IV) с двух направлений: вдоль и поперек камеры.

3) Преобразователи

Таблица 4.2 - Основные параметры контроля

|

Участок контроля |

Позиция |

Угол ввода |

Рабочая частота |

|

кромка отверстия |

I - по часовой стрелки |

40° ÷ 50° |

2,0 ÷ 2,5 МГц |

|

II - против часовой стрелки |

40° ÷ 50° |

||

|

корпус |

III - поперек корпуса (трубы) |

см. п.п. 4.2.2.9 а) 3) |

|

|

IV - вдоль корпуса (трубы) |

50° |

Для контроля кромки отверстий применяются специализированные ПЭП с хордовым вводом ультразвуковой волны. Контактная поверхность преобразователей скошена (влево - I и вправо - II) под углом от 12 до 16°, без изменения угла ввода.

4) Образцы: фрагмент натурного пароохладителя либо СОП в виде стального бруска толщиной, равной толщине камеры. Отражатели в виде запилов (угловой и продольный) - (рисунок 4.17):

Рисунок 4.16 - Схема контроля

Рисунок 4.17 - Образец

5) Настройка: скорость развертки и чувствительность настраиваются по запилам: угловому (l) - для отверстия позиции I и II; по продольному (h) для камеры - позиции III и IV (рисунок 4.16).

6) Оценка: двухбалльная - годен/негоден, брак - наличие отражателя с признаками трещины.

в) Методика контроля крепежа (шпилек, болтов).

В процессе эксплуатации и ремонтов в теле шпильки (болтов) могут появляться трещины, которые располагаются обычно в районе галтелей и ближних ниток резьбы.

1) Контроль проводится всего тела шпильки: прямым ПЭП - с торцевых поверхностей, наклонным ПЭП - с гладкой части прямым лучом.

2) Схема контроля демонстрируется рисунком 4.18.

Рисунок 4.18 - Схема контроля

3) Преобразователи: тип преобразователей и параметры контроля приведены в таблице 4.3.

Таблица 4.3

|

ПЭП |

угол ввода |

рабочая частота |

|

|

торцевая поверхность |

прямой |

- |

2,5 МГц; 5,0 МГц |

|

гладкая поверхность |

наклонный |

50° ÷ 65° |

2,5 МГц |

4) Образцы: СОП - натурная шпилька (болт) соответствующей конструкции и типоразмера с отражателями в виде запилов (рисунок 4.19).

h = 1,0 ÷ 5,0 мм

Рисунок 4.19 - Схема образца

5) Настройка: скорость развертки и чувствительность настраиваются по запилам прямым лучом.

6) Особенность контроля: сложность в разделении сигналов от трещины и сигналов от резьбы.

7) Оценка: двухбалльная - годен/негоден. Брак - наличие отражателя с признаками трещины.

г) Методика контроля элементов роторов турбин.

1) Контроль металла цельнокованых роторов турбин.

Контроль проводится изнутри со стороны осевого канала при помощи специальных устройств - дефектоскопов, в контактном либо в иммерсионном варианте. Устройства состоят из механизма - манипулятора с блоком ПЭП и электронной части, в которую входит дефектоскоп и блоки слежения и управления манипулятором. При контроле выявляются продольные и поперечные несплошности.

В связи с уникальностью используемых устройств и сложностью работы с ними контроль со стороны осевого канала разрешается проводить только специально аккредитованным лабораториям.

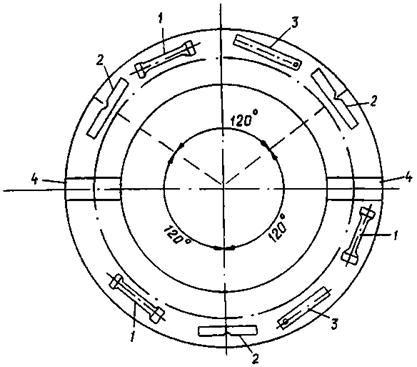

2) Контроль обода диска в районе Т-образного паза под хвостовики рабочих лопаток.

Контроль проводится на выявление трещин в районе верхних концентраторов Т-образного паза без разлопачивания дисков.

- схема контроля: контроль проводится с одного направления по всему ободу диска (рисунок 4.20).

Рисунок 4.20 - Схема контроля

- преобразователь: наклонный ПЭП с углом ввода 40° ÷ 45° на рабочую частоту 2,5 МГц.

- образец: СОП в виде стального бруска с вертикальным сверлением - рисунок 4.21.

Рисунок 4.21 - Образец СОП

- настройка: скорость развертки и чувствительность настраиваются по сверлению. Допускается настройка чувствительности (опорный уровень) по сверлению (44 мм) в СО-2 и безобразцовая настройка развертки.

При использовании СО-2 браковочный уровень определяется с помощью таблицы 4.4.

Таблица 4.4

|

Н, мм |

16 - 23,9 |

24 - 31,9 |

32 - 25,9 |

26 - 40 |

|

браковочный уровень ниже опорного на, ДБ: |

6 |

4 |

2 |

0 |

- оценка: двухбалльная - годен/негоден, брак - наличие отражателя с признаками трещины.

3) Контроль обода диска в районе заклёпочных отверстий посадочных мест рабочих лопаток.

Контроль проводится на выявление трещин в районе кромок клепочных отверстий.

- схема контроля: прямым и отраженным лучом - рисунок 4.22.

Рисунок 4.22 - Схема контроля

- преобразователи: наклонный ПЭП с углом ввода от 40 до 70° (выбирается в зависимости от диаметра головки заклёпки и толщины обода диска) на рабочую частоту 2,5 МГц.

- образец: СОП - в виде отдельного бруска со сверлением под заклёпку и угловым запилом - рисунок 4.23

Рисунок 4.23 - Схема СОП

- настройка: скорость развертки настраивается по углам СОП, а чувствительность - по угловому запилу (3´3 мм) в отверстии.

- оценка: двухбалльная - годен/негоден, брак - наличие отражателя с признаками трещины.

4) Контроль металла диска в районе шпоночного паза.

Контроль проводится на выявление трещин в районе верхних кромок шпоночного паза:

- схема контроля показана на рисунке 4.24;

Рисунок 4.24 - Схема контроля

- преобразователи: наклонный ПЭП с углом ввода от 40 до 45° на рабочую частоту 2,5 МГц, ограниченные размеры контактной поверхности диска определяют конструктивные размеры ПЭП;

- образец: СО-2 для настройки чувствительности;

- настройка: скорость развертки настраивается безобразцовым способом по фактическим размерам (H1 и Н2), а чувствительность - по СО-2 (опорный уровень) и АРД диаграмме;

- оценка: двухбалльная - годен/негоден, брак - превышение амплитуды эхо-сигнала браковочного уровня (S эквивалент равен 10 мм).

5) Контроль вилкообразных хвостовиков рабочих лопаток. Контроль проводится без разлопачивания на выявление трещин в районе отверстий под заклёпки:

- схема контроля с одного неизменного положения (места установки ПЭП) представлена на рисунке 4.25;

Рисунок 4.25 - Схема контроля

- преобразователи: наклонный ПЭП для возбуждения поверхностных волн на рабочую частоту 5,0 МГц (ограниченные размеры контактной поверхности лопатки определяют конструктивные размеры ПЭП);

- образец: фрагмент натурной лопатки с запилами глубиной 3,0 мм и шириной 1,0 мм - рисунок 4.26;

Рисунок 4.26 - Образец

- настройка: скорость развертки настраивается по дальней кромке хвостовика и запилам.

Чувствительность (опорный уровень) - по обоим (ближнему и дальнему) запилам:

- контроль проводится путем поворота ПЭП из исходного положения, установленного при настройке по торцу хвостовика;

- сложность контроля: различимость сигнала от отверстия от сигнала от трещины;

- оценка: двухбалльная - годен/негоден, брак - превышение амплитуды эхо-сигнала браковочного уровня. Браковочный уровень на 6 ДБ ниже опорного уровня для каждого запила;

6) Контроль металла выходных кромок рабочих лопаток. Контроль проводится на выявление трещин в эрозионно-изношенной выходной кромке лопатки:

- схема контроля представлена на рисунке 4.27;

Рисунок 4.27 - Схема контроля

- преобразователи: наклонный ПЭП для возбуждения поверхностных волн на рабочую частоту 5,0 МГц (контактная поверхность имеет клиновидный направляющей выступ, позволяющий выдерживать необходимый угол ориентации преобразователя -5°);

- образец: СОП (стальная пластина 150´50´3 - 5 мм) - рисунок 4.28;

Рисунок 4.28 - СОП

- настройка: развертка и чувствительность настраиваются по пропилу шириной и длиной 1 мм в СОП;

- оценка: двухбалльная - годен/негоден, брак - превышение амплитуды эхо-сигнала браковочного уровня.

4.2.2.10 Требования к методикам контроля сварных соединений

а) Методика контроля стыковых сварных соединений.

Контролю подвергается наплавленный металл сварного шва и околошовная зона (от 5 до 20 мм). Контроль проводится наклонными ПЭП с околошовных поверхностей свариваемых элементов (со стороны литых деталей контроль не проводится).

1) Схемы контроля

При толщине стенки элементов менее 60 мм - прямым и отраженным лучом с обеих сторон шва.

При толщине стенки элементов 60 мм и более - прямым лучом с обеих сторон шва. В этом случае обязательно удалять усиление сварного шва и проводить дополнительный контроль р/с ПЭП. Цилиндрические элементы (трубы, сосуды) с внутренним диаметром менее 800 мм контролируются только с наружной поверхности - Рисунок 4.29. Плоские и цилиндрические элементы с внутренним диаметром более 800 мм контролируются с наружной и, по мере доступности, с внутренней поверхности.

Рисунок 4.29 - Схемы контроля

2) Преобразователи: Требования по параметрам преобразователей приведены в таблице 4.5.

Таблица 4.5

|

Рабочая частота, МГц |

Угол ввода ультразвуковой волны, град. |

||

|

прямым лучом |

отраженным лучом |

||

|

от 2 до 8 вкл |

10,0 - 4,0 |

75 - 70 |

75 - 70 |

|

свыше 8 до 12 вкл. |

5,0 - 2,5 |

70 - 65 |

70 - 65 |

|

свыше 12 до 20 вкл. |

5,0 - 2,5 |

70 - 65 |

70 - 60 |

|

свыше 20 до 40 вкл. |

4,0 - 1,8 |

65 - 60 |

65 - 45 |

|

свыше 40 до 60 вкл. |

2,5 - 1,25 |

65 - 50 |

50 - 40 |

|

свыше 60 |

2,0 - 1,25 |

60 - 45 |

не проводится |

При контроле трубных элементов диаметром менее 150 мм преобразователь должен быть притерт - иметь радиусную контактную поверхность, соответствующую диаметру трубы. Необходимость притирки уточняется типом ПЭП (размером его контактной поверхности).

3) Образцы (примеры образцов):

- СОП для настройки скорости развертки (а) и чувствительности (б) при контроле толщин менее 12 мм (20 мм) - рисунок 4.30;

Рисунок 4.30 - Образец (СОП)

- СО для настройки опорного уровня чувствительности при контроле толщин более 12 мм (20 мм) - рисунок 4.31.

4) Настройка

Настройка скорости развертки может производиться безобразцовым способом с помощью глубиномера дефектоскопа либо по образцам (СО и СОП). Настройка чувствительности производится следующими способами:

- при контроле толщин менее 12 мм (20 мм) по угловым отражателям (зарубкам) в СОП - Рисунок 4.30. б;

- при контроле толщин более 12 мм (20 мм) по АРД-диаграммам или другим аналогичным диаграммами и шкалам, по отражателям в СО и СОП - Рисунок 4.31;

- при контроле толщин более 12 мм (20 мм) в режиме ВРЧ и по отражателям в СО или СОП.

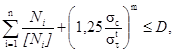

5) Оценка - по двухбалльной системе:

балл 1 - неудовлетворительное качество (брак), в сварных соединениях обнаружены несплошности с характеристиками, превышающими максимально допустимые - Таблица 4.6;

балл 2а и 2б - удовлетворительное качество, в сварных соединениях не обнаружены несплошности с характеристиками, превышающими максимально допустимые (2а - ограничено годные, 2б - годные - отсутствуют несплошности с амплитудой сигнала больше контрольного уровня чувствительности).

Таблица 4.6 - Таблица характеристик максимально допустимых несплошностей

|

Эквивалентная площадь одиночных несплошностей, мм2 |

Количество одиночных несплошностей на любые 100 мм длины св. соединения |

Протяженность несплошностей |

|||

|

минимально фиксируемая |

максимально допустимая |

суммарная в корне шва |

одиночных в сечении шва |

||

|

св. 2 до 3 |

0,3 |

0,6 |

6 |

20 % внутреннего периметра сварного соединения |

равная условной протяженности компактной несплошности |

|

св. 2 до 4 |

0,4 |

0,9 |

6 |

||

|

св. 4 до 5 |

0,6 |

1,2 |

7 |

||

|

св. 5 до 6 |

0,6 |

1,2 |

7 |

||

|

св. 6 до 9 |

0,9 |

1,8 |

7 |

||

|

св. 9 до 10 |

1,2 |

2,5 |

7 |

||

|

св. 10 до 12 |

1,2 |

2,5 |

8 |

||

|

св. 12 до 18 |

1,8 |

3,5 |

8 |

||

|

св. 18 до 26 |

2,5 |

5,0 |

8 |

||

|

св. 26 до 40 |

3,5 |

7,0 |

9 |

||

|

св. 40 до 60 |

5,0 |

10,0 |

10 |

||

|

св. 60 до 80 |

7,0 |

15,0 |

11 |

||

|

св. 80 до 120 |

10,0 |

20,0 |

11 |

||

6) Кольцевые стыковые соединения секторных отводов контролируются по той же технологии, что и стыковые соединения труб. Выбор углов ввода наклонных ПЭП (таблица 4.5) следует корректировать по величине углов соединения секторов.

7) Продольные и спиральные стыковые сварные соединения трубопроводов большого диаметра контролируются по той же технологии, что и поперечные сварные соединения.

б) Методика контроля стыковых сварных соединений труб теплообмена.

Особенность контроля вызвана малым диаметром контролируемых соединений труб (от 25 до 89 мм).

Возможен контроль сварных соединений (толщиной до 7 мм) из аустенитных марок сталей и композитных соединений.

1) Схема контроля: прямым и отраженным лучом за один проход - рисунок 4.32.

Рисунок 4.32 - Схема контроля

2) Преобразователи: наклонные малогабаритные, наклонные р/с, наклонные хордовые или другие специализированные - параметры преобразователей приведены в таблице 4.7.

Таблица 4.7

|

Рабочая частота, МГц |

Характеристики ПЭП |

Максим. допустимая Sэквив., мм2 |

||

|

угол ввода у.з. волны, град. |

стрела, мм |

|||

|

свыше 2 до 3 вкл. |

4,0 - 6,0 |

75 - 73 |

< 5 |

0,6 |

|

св. 2 до 4 вкл. |

4,0 - 6,0 |

75 - 73 |

< 5 |

0,9 |

|

св. 4 до 5 вкл. |

4,0 - 6,0 |

75 - 73 |

< 5 |

1,2 |

|

св. 5 до 6 вкл. |

4,0 - 6,0 |

75 - 73 |

5 - 7 |

1,2 |

|

св. 6 до 8 вкл. |

4,0 - 6,0 |

75 - 70 |

5 - 8 |

1,8 |

|

аустенитные стали св. 3 до 4 вкл. |

4,0 - 6,0 |

75 - 73 |

< 5 |

зарубка (b´h) 2,0´0,8 мм |

|

аустенитные стали св. 4 до 6 вкл. |

4,0 - 6,0 |

75 - 73 |

< 5 |

зарубка (b´h) 2,0´1,0 мм |

3) Образец: фрагмент натурной трубы с отражателями в виде зарубок, - рисунок 4.33. Возможно использование СОП-4 и СОП-5 при настройке чувствительности по специальной методике.

Рисунок 4.33 - Образец

4) Настройка: - аналогично, как и для стыковых сварных соединений трубопроводов соответствующих толщин.

5) Особенности контроля: выявление смещения кромок и разностенности - рисунок 4.34.

смещение кромок разностенность

Рисунок 4.34 - Контроль смещения кромок и разностенности

6) Оценка: двухбалльная (балл 1 - брак и балл 2 - удовл.). Основной критерий - оценка по амплитуде эхо-сигнала.

в) Методика контроля угловых сварных соединений.

Контролируются сварные тройники и угловые сварные швы вварки штуцеров и труб в камеры, барабаны, сосуды и трубы, при внутреннем диаметре штуцера более 100 мм и толщиной стенки 4,5 мм и более.

Контроль возможен при полном проплавлении сварного шва (отсутствие конструктивного непровара) или при удалении непровара проточкой.

При внутреннем диаметре короткого штуцера более 300 мм проводится дополнительный контроль с внутренней стороны штуцера прямым и наклонным ПЭП.

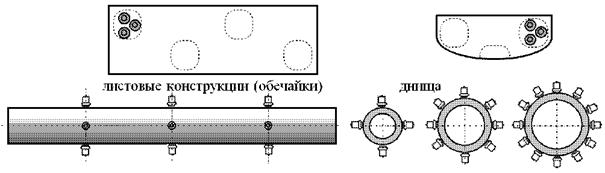

1) Схема контроля

Контроль проводится со стороны привариваемого элемента. При приварке штуцеров к листовым конструкциям или сосудам возможен контроль со стороны основного элемента. Схема контроля приведена на рисунке 4.35.

Рисунок 4.35 - Схема контроля

Контроль выполняется:

- при толщине стенки привариваемого элемента менее 60 мм - прямым и отраженным лучом со стороны привариваемого элемента;

- при толщине стенки привариваемого элемента 60 мм и более - прямым лучом со стороны привариваемого элемента.

2) Преобразователи: такие же, что и для стыковых сварных соединений трубопроводов для соответствующих толщин (таблица 4.5.).

3) Образцы: - те же, что и для стыковых сварных соединений трубопроводов соответствующих толщин.

4) Настройка: - аналогично, как и для стыковых сварных соединений для соответствующих толщин.

5) Оценка: - применяются те же нормы, что и для стыковых сварных соединений (см. таблицу 4.6). При контроле тройников с удаляемым подкладным кольцом рекомендуется ужесточить браковочный уровень на 3 дБ.

г) Методика контроля ремонтных наплавок.

Наплавки можно условно разделить на:

- наплавку (заварку) сварного шва при местном ремонте;

- наплавки на поверхности основного металла элемента для его восстановления после выборки поверхностного дефекта, либо коррозионного или эрозионного повреждения.

1) Наплавки, выполненные при ремонтах сварного шва, по существу являются восстановленным фрагментом самого шва и контролируются по тем же методикам и при тех же параметрах.

2) Восстановительные наплавки на детали контролируются прямым лучом наклонными и р/с ПЭП по схеме, приведенной на рисунке 4.36.

Рисунок 4.36 - Схема контроля

Основной контроль со стороны наплавки р/с ПЭП (2,5 - 5,0 МГц) и наклонными ПЭП (5,0 МГц, с углом ввода от 70 до 75°).

По мере доступности дополнительный контроль проводится с противоположной стороны наплавки р/с ПЭП (2,5 МГц) или прямыми ПЭП (2,5 МГц) в зависимости от толщины основного металла и наклонным ПЭП (2,5 МГц, с углом ввода от 40 до 50°).

Настройка дефектоскопа и оценка наплавленного металла проводятся аналогично, как и для стыковых сварных соединений и определяются толщиной наплавки.

Несплавления по кромке наплавки недопустимы - брак.

4.2.2.11 Требования к методикам контроля толщины (толщинометрия) элементов

Контроль (измерение) толщины можно условно разделить по смыслу намеченной задачи:

- определение (подтверждение) типоразмера элемента;

- выявление коррозионного и эрозионного износа;