| Информационная система |  |

Технический

комитет по стандартизации

«Трубопроводная арматура и сильфоны»

(ТК 259)

Закрытое

акционерное общество «Научно-производственная фирма

«Центральное конструкторское бюро арматуростроения»

СТАНДАРТ ЦКБА

CT ЦКБА 002-2003

Арматура трубопроводная

ЗАДВИЖКИ

Методика силового расчета

Санкт-Петербург

2003

Предисловие

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом ЗАО «НПФ «ЦКБА» от 02.09.2003 г. № 108

3 СОГЛАСОВАН:

- Техническим комитетом по стандартизации «Трубопроводная арматура и сильфоны» (ТК 259)

4 ВВОДИТСЯ ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ с учетом изменения № 1 (2011), № 2 (2014), Поправки № 1 (2016)

СОДЕРЖАНИЕ

СТАНДАРТ ЦКБА

|

Арматура трубопроводная ЗАДВИЖКИ Методика силового расчета |

Дата введения 2004-01-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру и устанавливает методику силового расчета задвижек, содержание и порядок определения основных усилий и моментов, необходимых для управления задвижкой.

(Измененная редакция. Изм. № 1, № 2)

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы (далее - НД):

ГОСТ 8.064-94 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твёрдости по шкалам Роквелла и супер-Роквелла

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 4366-76 Смазка солидол синтетический. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6267-74 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 7872-89 Подшипники упорные шариковые одинарные и двойные. Технические условия

ГОСТ 9433-80 Смазка ЦИАТИМ-221. Технические условия

ГОСТ 14068-79 Паста ВНИИ НП-232. Технические условия

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17711-93 Сплавы медно-цинковые (латуни) литейные. Марки

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением. Марки

ГОСТ 19782-74 Паста ВНИИ НП-225. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические условия

ГОСТ 24737-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размеры

ОСТ 1.90078-72 Прутки литые из жаропрочных сплавов. Марок ВХН1 и ВЗК

ТУ 3-145-81 Проволока стальная наплавочная. Технические условия

ТУ ИЭС 418-84 Порошковая лента наплавочная марки ПЛ-АН150М

ТУ ИЭС 511-85 Проволока порошковая наплавочная марки ПП-АН133А

ТУ ИЭС 555-86 Лента порошковая наплавочная марки ПЛ-АН151

ТУ ИЭС 654-87 Порошковая проволока наплавочная марки ПП-АН157М

ТУ 38101891-81 ВНИИ НП-275

ТУ 38 УССР 291146-80 Паста лимол

ТУ 0254-021-05766706-2005 Смазка пластичная. Лимол

СТ ЦКБА 037-2006 Арматура трубопроводная. Узлы сальниковые. Конструкция и основные размеры. Технические требования

СТ ЦКБА 057-2008 Арматура трубопроводная. Коэффициенты трения в узлах арматуры

СТ ЦКБА 068-2008 Арматура трубопроводная. Затворы запорных клапанов с уплотнением "металл по металлу". Технические требования

(Измененная редакция. Изм. № 1, № 2)

3 Общие положения

(Новая редакция раздела 3. Изм. № 1)

3.1 Задачей силового расчета является определение основных усилий и моментов, необходимых для управления задвижкой, и проверка условий прочности уплотнения и подшипника.

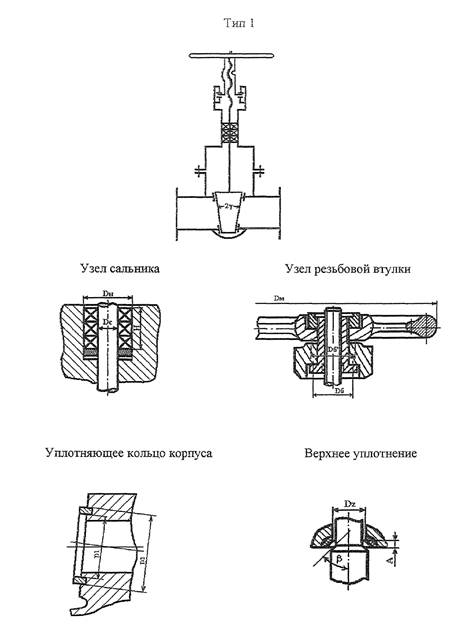

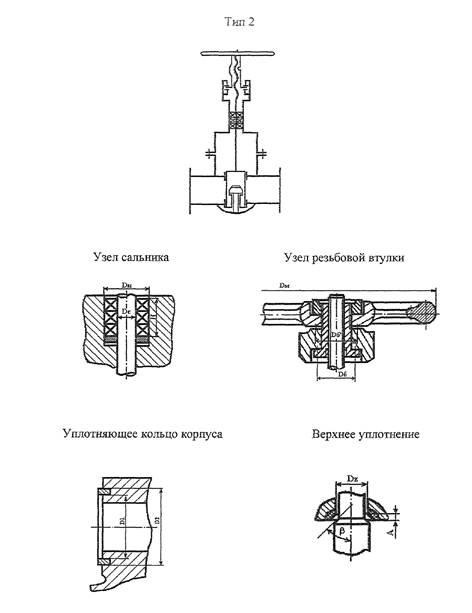

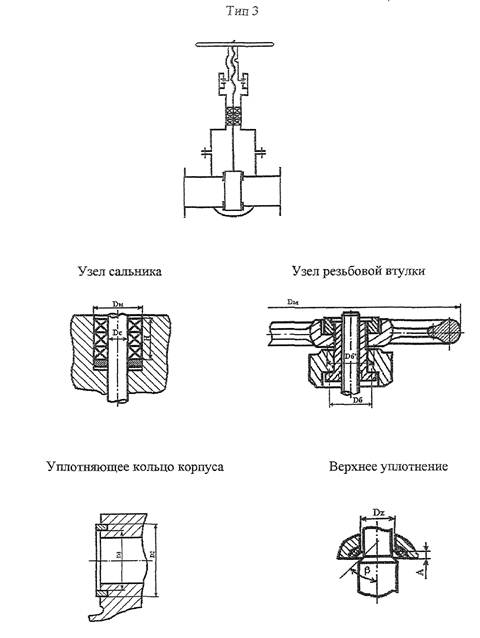

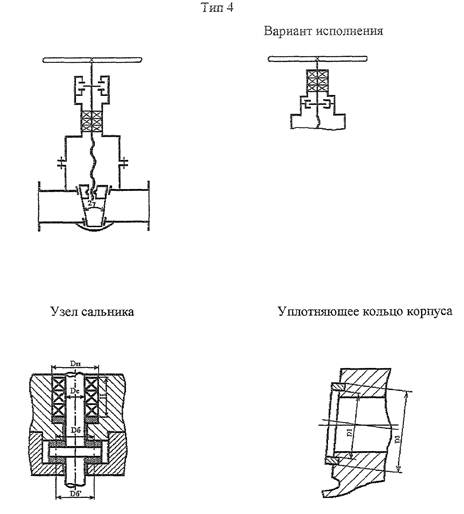

3.2 По конструктивному исполнению (в зависимости от расположения резьбы шпинделя и ходовой гайки и расположения уплотняющих колец в корпусе) задвижки подразделяются на 5 типов:

- тип 1 - клиновая с выдвижным шпинделем (рисунок 1);

- тип 2 - параллельная с выдвижным шпинделем (рисунок 2);

- тип 3 - шиберная (рисунок 3);

- тип 4 - клиновая с невыдвижным шпинделем (рисунок 4);

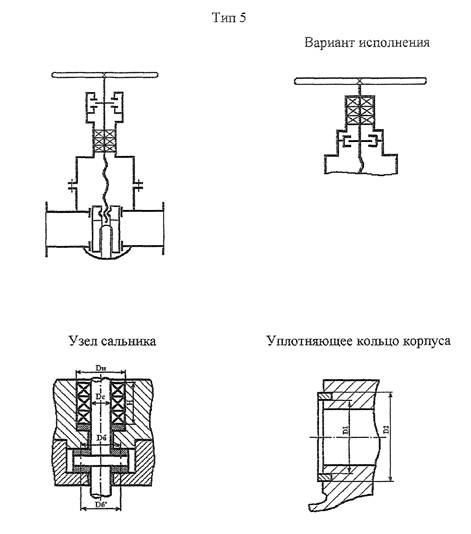

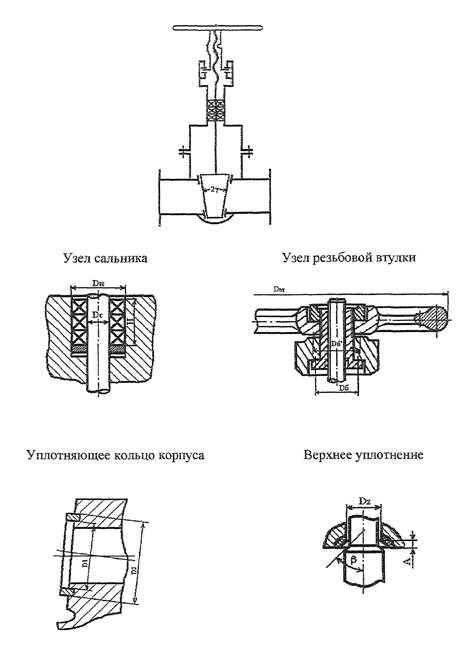

- тип 5 - параллельная с невыдвижным шпинделем (рисунок 5).

По герметичности затворы задвижек подразделяются на два типа:

- тип А - герметичность обеспечивается только при перепаде давления ΔР, действующего на диск;

- тип Б - герметичность обеспечивается во всем интервале перепадов давлений от 0 до ΔР, действующих на диск.

3.3 Обозначения, примененные в стандарте, приведены в приложении А.

4 Методика определения усилий и моментов, необходимых для управления задвижкой

4.1 Методика расчета разработана на основании допущения:

- отсутствие деформации деталей при открытии и закрытии задвижки (корпус, запорный орган, уплотнение, шпиндель, резьбовая втулка и т.п).

Методика не учитывает влияния следующих факторов:

- формы корпуса задвижек;

- взаимного отклонения линейных размеров сопрягаемых деталей (направляющие -зацепы, шпиндель - запорный орган, запорный орган - седло, корпус - крышка и т.п.);

- нагрузок от трубопроводов;

- сил инерции масс клина, шпинделя и других движущихся масс при закрытии задвижки.

4.2 В силовом расчете определяются следующие основные усилия:

4.2.1 Усилие на клине, диске или шибере от давления среды

|

Qcp = 0,25·π·Dcp2·ΔР. |

(1) |

4.2.2 Усилия на клине, диске или шибере, необходимые для уплотнения в затворе:

для затвора типа А

|

Qу = qy·π·Dcp·В; |

(2) |

для затвора типа Б

|

Qуо = qyо·π·Dcp·В. |

(3) |

Необходимые удельные давления qy и qyо в уплотнении:

|

|

(4) |

|

|

(5) |

Эмпирические коэффициенты m, c и k принимаются по приложению Б, таблицы Б.1 и Б.2 или по справочным данным.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов и рабочих сред значения коэффициентов m, c и k могут уточняться по результатам испытаний.

Рисунок 1 - Задвижка клиновая с выдвижным шпинделем

Рисунок 2 - Задвижка параллельная с выдвижным шпинделем

Рисунок 3 - Задвижка шиберная

Рисунок 4 - Задвижка клиновая с невыдвижным шпинделем

Рисунок 5 - Задвижка параллельная с невыдвижным шпинделем

4.2.3 Усилия, необходимые для перемещения клина или дисков при закрытии и открытии:

для затвора типа А

|

Q1 = Кср·Qcp + Ку·Qy - Qg; |

(6) |

|

Q1′ = Кср′·Qcp + Ку′·Qy + Qg; |

(7) |

для затвора типа Б

|

Q1 = Кср·Qcp + Куo·Qyo - Qg; |

(8) |

|

Q1′ = Кср′·Qcp + Куo′·Qyo + Qg; |

(9) |

Коэффициенты Кср, Кср′, Ку, Ку′, Куo, Куo′ определяются по формулам, приведенным в таблице Б.5 приложения Б.

4.2.4 Усилия, необходимые для перемещения шибера при закрытии и открытии:

|

Q1 = μk·(2Qп + Qср) - Qg; |

(10) |

|

Q1′ = μk′·(2Qп + Qср) + Qg; |

(11) |

Коэффициент μk принимается по таблице Б.4 приложения Б или по справочным данным. Коэффициент μk′ = μk + 0,1.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов, рабочих сред, температур, значений шероховатости трущихся поверхностей, и удельных давлений значения коэффициента μk могут уточняться по результатам испытаний.

Усилие поджатая Qп определяется по формулам:

|

для затвора типа A Qп ≥ Qy - Qcp (при Qy - Qcp < 0 принимается Qп = 0); |

(12) |

|

для затвора типа Б Qп ≥ Qyo. |

(13) |

4.2.5 Сила трения в сальнике

|

Тс = π·Dc·Н·μс·Рос·Кбд. |

(14) |

Величина Рос и коэффициент Кбд принимаются по таблице Б.6 приложения Б, коэффициент μс - по таблице Б.7 приложения Б.

При необходимости учета других марок набивки в сальнике и рабочих сред значения величины Рос и коэффициентов Кбд и μс могут уточняться по результатам испытаний.

4.2.6 Усилие, выталкивающее шпиндель

|

Qшп = 0,25π·Dc2·Р. |

(15) |

4.2.7 Усилие, необходимое для управления задвижкой при закрытии и открытии:

для задвижек 1, 2 и 3 типов

|

Q = Q1 + Qшп + Тс; |

(16) |

|

Q′ = Q1′ - Qшп + Тс; |

(17) |

для задвижек 4 и 5 типов

|

Q = Q1 + Qшп; |

(18) |

|

Q′ = Q1′ - Qшп. |

(19) |

Примечание - Герметичность в затворе может быть неодинаковой при различных вариантах закрытия задвижки:

- со средой или без среды;

- при различных перепадах давления на клине;

- при наличии заглушек на одном или обоих патрубках во время испытаний. Если заглушки стоят на обоих патрубках, то давление в корпусе при закрытии задвижки может существенно повышаться. Поэтому в этом случае давление в корпусе следует контролировать, не допуская его повышения сверх установленного.

4.3 В силовом расчете определяются следующие крутящие моменты:

4.3.1 Крутящие моменты, вызываемые трением в резьбе при закрытии, в начале открытия и в начале подъема запорного органа:

для задвижек 1, 2 и 3 типов

|

Мр = Q·Lp; |

(20) |

|

Мр1 = Q·Lp′; |

(21) |

|

Мр2 = Q′·Lp, |

(22) |

для задвижек 4 и 5 типов

|

Мр = Q1·Lp; |

(23) |

|

Мр1 = Q1·Lp′; |

(24) |

|

Мр2 = Q1′·Lp. |

(25) |

Условные плечи крутящего момента в резьбе при закрытии Lp и в начале открытия Lp' определяются по формулам п. Б.3 или таблицам Б.11 и Б.12 приложения Б.

4.3.2 Крутящие моменты, вызываемые трением в бурте при закрытии, в начале открытия и в начале подъема запорного органа:

|

Мб = Q·Lб; |

(26) |

|

Мб1 = Q·Lб1; |

(27) |

|

Мб2 = Q·Lб2. |

(28) |

Условные плечи момента в бурте при закрытии Lб, в начале открытия Lб1 и в начале подъема Lб2 определяются по формулам п. Б.4 приложения Б.

4.3.3. Наибольшие крутящие моменты на шпинделе (на резьбовой втулке для 1, 2 и 3 типов задвижек или на кулачковой втулке д ля 4 и 5 типов, далее - «на маховике») при закрытии и при открытии:

для задвижек 1, 2 и 3 типов

|

М = Мр + Мб; |

(29) |

|

М1 = Мр1 + Мб1; |

(30) |

|

М2 = Мр2 + Мб2. |

(31) |

для задвижек 4 и 5 типов

|

Мс = 0,5Dc·Tc; |

(32) |

|

М = Мр + Мб + Мс; |

(33) |

|

М1 = Мр1 + Мб1 + Мс; |

(34) |

|

М2 = Мр2 + Мб2 + Мс; |

(35) |

для задвижек всех типов

|

М′ = max(M1; М2). |

(36) |

4.3.4 Расчетный крутящий момент на шпинделе:

|

Мрасч = max(M; М′). |

(37) |

4.3.5 Расчетный крутящий момент в случае дистанционного управления с помощью карданной передачи:

|

|

(38) |

|

|

(39) |

Коэффициент трения μ1 принимается по п. Б.2 приложения Б или по справочным данным.

Максимально допустимый угол между осями шарнира в карданной паре γ1 = 15°.

4.3.6 Крутящий момент, по которому подбирается маховик или электропривод:

|

|

(40) |

Коэффициент n принимается по п. 4.8 стандарта, коэффициенты i и η при отсутствии редуктора принимаются равными 1.

В случае дистанционного управления вместо Мрасч принимается Мрасч.дист.

4.4 Необходимые усилия на маховике при закрытый и открытии:

|

|

(41) |

|

|

(42) |

Коэффициенты i и η при отсутствии редуктора принимаются равными 1.

4.5 Усилие, по которому подбирается пневмо- или гидропривод:

|

Qpacч = max(Q;Q'); |

(43) |

|

Qo* = n·Qpacч. |

(44) |

Коэффициент и принимается по п. 4.8 стандарта.

4.6 При создании верхнего уплотнения для задвижек 1, 2 и 3 типов в силовом расчете определяются:

4.6.1 Усилие на шпинделе, необходимое для создания уплотнения:

|

при Qy > Qcp Qв = X·(Qy + Тс); |

(45) |

|

при Qy ≤ Qcp Qв = X·(Qyo + Tc). |

(46) |

Значение коэффициента X рекомендуется принимать равным 1,1.

Усилие среды:

|

Qcp = 0,25π·Dcp2·Р, |

(47) |

для конусного уплотнения

|

Dcp = Dz + A·tgβ. |

(48) |

Усилия Qy и Qyo для плоского уплотнения определяются в соответствии с п. 4.2.2, при этом, в формуле для qy необходимо вместо перепада давления ΔР подставить значение давления среды Р.

Для конусного уплотнения усилия Qy и Qyo определяются по формулам:

|

Qy = π·Dcp·В·qy·n1; |

(49) |

|

Qyо = π·Dcp·В·qyо·n1 |

(50) |

Необходимые удельные давления:

|

qy = max(qy1; qy2); |

(51) |

|

|

(52) |

|

|

(53) |

Эмпирические коэффициенты m, с, k и qу' принимаются по приложению Б, таблицы Б.1, Б.2 и Б.3 или по справочным данным.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов и рабочих сред значения коэффициентов m, с и k могут уточняться по результатам испытаний

|

qуо = max·(qу1о; qу2); |

(54) |

|

|

(55) |

Эмпирические коэффициенты тис принимаются по приложению Б, таблица Б.1 и Б.2 или по справочным данным.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов и рабочих сред значения qy' могут уточняться по результатам испытаний.

Коэффициент n1 определяется по формуле:

|

n1 = sinβ + μk·cosβ. |

(56) |

Коэффициент μk принимается по приложению Б, таблица Б.4 или по справочным данным.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов, рабочих сред, температур, значений шероховатости трущихся поверхностей и удельных давлений значения коэффициента μk могут уточняться по результатам испытаний.

Значения коэффициента n1 при μk = 0,3 для сочетания материалов сталь по стали приведены в таблице 1.

Таблица 1 - Значения коэффициента n1 при μk = 0,3

|

β, град |

30 |

45 |

60 |

90 |

|

n1 |

0,75 |

0,9 |

1,02 |

1,0 |

4.6.2 Крутящий момент на маховике, необходимый для создания верхнего уплотнения для задвижек 1, 2 и 3 типов:

|

Мв = Мрв + Мбв; |

(57) |

|

Мрв = Qв·Lp; |

(58) |

|

Мбв = Qв·Lб2. |

(59) |

4.7 При расчете от максимального крутящего момента (усилия), развиваемого маховиком или приводом (расчет сверху), определяются:

4.7.1 Максимальное усилие вдоль шпинделя (кроме пневмо- или гидропривода):

для задвижек 1, 2 и 3 типов

|

|

(60) |

для задвижек 4 и 5 типов

|

|

(61) |

|

|

(62) |

Коэффициенты i и η при отсутствии редуктора принимаются равными 1.

Для пневмо- или гидропривода (задвижки 1, 2 и 3 типов)

|

Qом = Qпp.max. |

(63) |

4.7.2 Максимальное удельное давление в уплотнении:

|

|

(64) |

|

Qум = R + Qcp; |

(65) |

|

Fy = π·Dcp·B; |

(66) |

для задвижки 1 типа

|

|

(67) |

для задвижки 2 типа

|

|

(68) |

для задвижки 3 типа

|

R = Qп; |

(69) |

для задвижки 4 типа

|

|

(70) |

для задвижки 5 типа

|

|

(71) |

Коэффициент μk принимается по приложению Б, таблица Б.4 или по справочным данным.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов, рабочих сред, температур, значений шероховатости трущихся поверхностей и удельных давлений значения коэффициента μk могут уточняться по результатам испытаний.

4.8 В силовом расчете необходимо проверить соблюдение следующих условий прочности:

4.8.1 Условие прочности уплотнения:

|

qум ≤ [qп]. |

(72) |

Предельно допустимое удельное давление [qп] принимается по таблице Б.10 приложения Б или по справочным данным.

При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов, рабочих сред, температур, значений шероховатости трущихся поверхностей значения [qп] могут уточняться по результатам испытаний.

4.8.2 Условие прочности подшипника:

|

|

(73) |

Допустимая статическая нагрузка Qст принимается по ГОСТ на подшипник.

4.9 Коэффициент запаса п по необходимому крутящему моменту (усилию) на приводе:

- при ручном управлении маховиком n = 1,25;

- для электропривода n = 1,1 - 1,25;

- для пневмо- или гидропривода n = 1,15 - 1,30.

4.10 Определение диаметра маховика Dм*, выбор редуктора, электропривода или пневмо- или гидропривода производятся по действующим НД.

Для выбора маховика, редуктора или электропривода используется условие:

|

Мкр ≥ Мкр*. |

(74) |

Для выбора пневмо- или гидропривода - условие:

|

Qом ≥ Qo*. |

(75) |

4.11 Окончательное максимальное значение крутящего момента, полученное расчетным путем, уточняется при испытании задвижки.

4.12 Пример силового расчета задвижки приведен в приложении В.

Приложение А

|

А |

|

|

В |

- ширина уплотнения, мм |

|

с |

- эмпирический коэффициент, зависящий от материала уплотняющих колец |

|

Dб и Dб' |

- средние диаметры бурта при закрытии и открытии (рисунки 1, 2, 3, 4 и 5), мм |

|

Dм |

- принятый диаметр маховика, мм |

|

Dм* |

- диаметр маховика, соответствующий моменту Мкр*, мм |

|

Dн и Dc |

- наружный и внутренний диаметры кольца сальниковой набивки, мм |

|

Dcp |

- средний диаметр уплотнения, мм |

|

Dz |

- внутренний диаметр верхнего уплотнения (рисунки 1, 2 и 3), мм |

|

D1 и D2 |

- внутренний и наружный диаметры уплотнения в затворе (рисунки 1, 2, 3, 4 и 5), мм |

|

d |

- наружный диаметр резьбы шпинделя, мм |

|

d2 |

- средний диаметр резьбы шпинделя, мм |

|

F |

- площадь действия давления среды, мм2 |

|

Fy |

- площадь уплотнения, мм2 |

|

Н |

- высота сальниковой набивки, мм |

|

i |

- передаточное число редуктора |

|

Кбд |

- коэффициент бокового давления сальникового уплотнения |

|

Кср, Кср', Ку, Ку', Куо, Куо' |

- вспомогательные коэффициенты для расчета усилий, необходимых для перемещения запорного органа |

|

k |

- эмпирический коэффициент, зависящий от материала уплотняющих колец |

|

k1 |

- количество карданных пар в карданной передаче |

|

L |

- расстояние между центрами отверстий во втулке под ось вилки в карданной паре, мм |

|

Lб, Lб1 и Lб2 |

- условные плечи крутящего момента в бурте при закрытии, в начале открытия и в начале подъема запорного органа, мм |

|

Lp и Lp' |

- условные плечи крутящего момента в резьбе при закрытии и в начале открытия, мм |

|

М и М' |

- наибольшие крутящие моменты на маховике (на резьбовой втулке для задвижек 1, 2 и 3 типов или на кулачковой втулке для задвижек 4 и 5 типов) при закрытии и открытии, Н·мм |

|

Мб, Mб1 и Мб2 |

- крутящие моменты от сил трения в бурте при закрытии, в начале открытия и в начале подъема запорного органа, Н·мм |

|

Мв |

- крутящий момент на маховике при создают верхнего уплотнения, Н·мм |

|

Мкр |

- максимальный крутящий момент, развиваемый маховиком, Н·мм |

|

Мкр* |

- крутящий момент, по которому подбирается маховик, Н·мм |

|

Мр, Mp1 и Мр2 |

- крутящие моменты от сил трения в резьбе при закрытии, в начале открытия и в начале подъема запорного органа, Н·мм |

|

Мрасч |

- расчетный крутящий момент на маховике, Н·мм |

|

Мрв и Мбв |

- крутящие моменты от сил трения в резьбе и бурте при создании верхнего уплотнения, Н·мм |

|

Мс |

- крутящий момент от сил трения в сальниковом уплотнении (для задвижек 4 и 5 типов), Н·мм |

|

M1 и М2 |

- наибольшие крутящие моменты на маховике (на резьбовой втулке для задвижек 1, 2 и 3 типов или на кулачковой втулке для задвижек 4 и 5 типов) в начале открытия и в начале подъема запорного органа, Н·мм |

|

m |

- эмпирический коэффициент, учитывающий вид среды |

|

n |

- коэффициент запаса по необходимому крутящему моменту (усилию)на маховике или приводе, зависящий от среды, жесткости конструкции, условий эксплуатации и типа привода |

|

n1 |

- коэффициент, учитывающий угол наклона и трение в верхнем уплотнении |

|

Р |

- расчетное давление среды, МПа |

|

ΔР |

- перепад давления среды, при котором производится закрытие или открытие задвижки, МПа |

|

Рос |

- осевое давление, необходимое для затяга сальника, МПа |

|

Ph |

- ход резьбы шпинделя (для однозаходной резьбы ход равен шагу), мм |

|

Q и Q' |

- наибольшие усилия вдоль шпинделя при закрытии и открытии, Н |

|

Qв |

- усилие на шпинделе при создании верхнего уплотнения, Н |

|

Qм и Qм' |

- необходимые усилия на маховике при закрытии и открытии, Н |

|

Qo* |

- усилие, по которому подбирается гидро- или пневмопривод, Н |

|

Qом |

- максимальное усилие вдоль шпинделя при расчете сверху, Н |

|

Qп |

- принятое усилие поджатия в шиберных задвижках (задвижка типа 3) передающееся на уплотнение, Н |

|

Qпр.max |

- максимальное усилие вдоль штока привода при закрытии, Н |

|

Qpacч |

- расчетное усилие вдоль шпинделя, необходимое для перемещения запорного органа, Н |

|

Qcp |

- усилие от давления среды, Н |

|

Qст |

- допустимая статическая нагрузка на подшипник, Н |

|

Qy и Qyo |

- усилия, необходимые для уплотнения в затворе при давлении ΔР и ΔР → 0, Н |

|

Qyм |

- максимальное усилие в уплотнении при расчете сверху, Н |

|

Qшп |

- усилие, выталкивающее шпиндель, Н |

|

Qg |

- вес перемещающихся деталей, Н |

|

Q1 и Q1' |

- усилия, необходимые для перемещения запорного органа при закрытии и открытии, Н |

|

Q1м |

- максимальное усилие перемещения запорного органа при расчете сверху, Н |

|

q |

- удельное давление в уплотнении от давления среды, МПа |

|

qу и qуо |

- необходимые удельные давления в уплотнении при перепаде давления ΔР и при ΔР → 0, МПа |

|

qум |

- максимальное удельное давление в уплотнении, МПа |

|

[qн] |

- предельно допустимое удельное давление в уплотнении, МПа |

|

qу1, qу2, qу1о |

- удельные давления в верхнем уплотнении при давлении Р и при Р → 0, МПа |

|

q′у |

- эмпирический коэффициент, Н/мм |

|

R |

- максимальное усилие в уплотнении при расчете сверху при закрытии без среды, Н |

|

r |

- радиус отверстия во втулке под ось вилки в карданной паре |

|

S |

- ширина сальниковой набивки, мм |

|

Тс |

- сила трения в сальнике, Н |

|

X |

- коэффициент, учитывающий трение в шпонке или в другой детали, недопускающей вращения шпинделя |

|

α |

- угол подъема винтовой линии резьбы шпинделя, град |

|

β |

- угол наклона конусного уплотнения, град |

|

γ |

- половина угла клина для задвижек 1 и 4 типов, град. Для задвижек 2 и 5 типов угол распорного клина γ = 20° |

|

γ1 |

- максимально допустимый угол между осями шарнира в карданной паре, град. Обычно γ1 =15° |

|

η |

- коэффициент полезного действия редуктора |

|

χ |

- коэффициент полезного действия карданной передачи |

|

μ и μ′ |

- коэффициенты трения движения и покоя в резьбе |

|

μб и μб′ |

- коэффициенты трения движения и покоя в бурте |

|

μk и μk′ |

- коэффициенты трения движения и покоя в уплотняющих кольцах затвора |

|

μc |

- коэффициент трения в сальниковой набивке |

|

μN |

- коэффициент трения между диском и клином для задвижек 2 и 5 типов |

|

μ1 |

- коэффициент трения в карданной паре |

|

ρ, ρk, ρk′, ρN |

- углы трения, град |

Приложение Б

Вспомогательные величины и коэффициенты, используемые в силовом расчете

Б.1 Необходимые для выполнения расчета значения коэффициентов m, с и k, вспомогательных коэффициентов Кср, Кср', Ку, Ку', Куо, Куо', коэффициента Кбд, коэффициентов трения μ, μб, μk, μс, μN и μ1 погонной нагрузки qy' и предельно допустимого удельного давления [qп] принимаются или определяются по таблицам Б.1 - Б.10.

Б.2 При необходимости учета для сопрягаемых поверхностей уплотнения других сочетаний марок материалов, рабочих сред, удельных давлений, температур, значений шероховатости трущихся поверхностей значения перечисленных выше коэффициентов и нагрузок qy' и [qп] могут уточняться по результатам испытаний.

Таблица Б.1 - Значения эмпирического коэффициента m (в соответствии с СТ ЦКБА 068)

(Измененная редакция. Изм. № 1)

|

Среда |

m |

|

Жидкая среда |

1,0 |

|

Воздух, пар и пароводяная смесь |

1,5 |

|

Среды с высокой проникающей способностью (гелий, водород, керосин, бензин и др.) |

2,0 |

Таблица Б.2 - Значения эмпирических коэффициентов с и k (в соответствии с СТ ЦКБА 068)

|

Материал уплотняющего кольца |

с |

k |

|

Сталь и твердые сплавы |

35 |

1 |

|

Бронза, латунь, медь |

30 |

1 |

Таблица Б.3 - Значения эмпирического коэффициента qy' (в соответствии с СТ ЦКБА 068)

|

Материал уплотняющего кольца |

qy', Н/мм |

|

Медь, латунь мягкая |

20 |

|

Латунь твердая, бронза, чугун |

25 |

|

Сталь и твердые сплавы |

30 |

|

Примечание - В случае изготовления уплотняющих колец из разных материалов значения коэффициента qy' принимаются по более мягкому материалу. |

|

(Измененная редакция. Изм. № 1)

Таблица Б.4 - Значения коэффициента трения μk на уплотняющих кольцах узла трения «клин-корпус» (в соответствии с СТ ЦКБА 057)

(Измененная редакция. Изм. № 1)

|

Сочетание марок материалов (твердость) |

Шероховатость, мкм |

Допустимое удельное давление, МПа |

μk |

|

|

Клин |

Корпус |

|||

|

СЧ20 (НВ 170 ... 220) |

СЧ20 (НВ 170 ... 220) |

Не более Ra 3,2 |

30 |

0,10 - 0,20 |

|

ЛЖМц5 9-1-1 |

ЛЖМц59-1-1 |

20 |

0,20 - 0,25 |

|

|

(НВ 75 .. .95) |

(НВ 75 ... 95) |

|||

|

ЛЦ38Мц262 |

ЛЦ38Мц262 |

|||

|

(НВ 80 ... 90) |

(НВ 80 ... 90) |

|||

|

БрАЖМц10-3-1,5 |

БрАЖМц10-3-1,5 |

35 |

0,20 - 0,25 |

|

|

(НВ 170 ... 200) |

(НВ 170 ... 200) |

|||

|

БрАЖН10-4-4 |

БрАЖН10-4-4 |

|||

|

(НВ 200 ... 240) |

(НВ 200 ... 240) |

|||

|

12X18Н9Т |

12X18Н9Т |

Не более Ra 3,2 |

15 |

0,27 - 0,30 |

|

(НВ 121 ... 173) |

(НВ 121 ... 173) |

|||

|

10X17H13M3T |

10X17H13M3T |

|||

|

(НВ 135 ... 180) |

(НВ 135 ... 180) |

|||

|

15Х18Н12СЧТЮ |

15Х18Н12СЧТЮ |

|||

|

(НВ 155 ... 170) |

(НВ 155 ... 170) |

|||

|

06ХН28МДТ |

06ХН28МДТ |

|||

|

(НВ 135 ... 185) |

(НВ 135 ... 185) |

|||

|

20X13 (HRС 31 ... 40) |

20X13 (HRC 31 ... 40) |

Не более Ra 3,2 |

25 |

0,27 - 0,30 |

|

14Х17Н2 (HRC 20 ... 29) |

14Х17Н2 (HRC 20 ... 29) |

|||

|

38Х2МЮА |

38Х2МЮА |

Не более Ra 3,2 |

80 |

0,27 - 0,30 |

|

(HRC 31 ... 37) |

(HRC 31 ... 37) |

|||

|

азотирование |

азотирование |

|||

|

BЗК (HRC 40) |

BЗК (HRC 40) |

Не более Ra 3,2 |

0,17 - 0,22 |

|

|

ЦН-12М-67 |

ЦН-12М-67 |

|||

|

(HRC 38 ... 50) |

(HRC 38 ... 50) |

|||

|

HH-6 (HRC 28 ... 37) |

ЦН-6 (HRС 28 ... 37) |

0,14 - 0,20 |

||

|

УОНИ-13/Н1-БК |

УОНИ-13/Н1-БК |

0,08 - 0,12 |

||

|

(HRC 40 ... 48) |

(HRC 40 ... 48) |

|||

Таблица Б.5 - Формулы для расчета коэффициентов Кср и Кср', Ку и Ку', Куо и Куо'

|

Коэффициент |

Тип затвора |

Клиновая задвижка (Типы 1 и 4) |

Параллельная задвижка (Типы 2 и 5) |

|

|

Кср |

А |

При Qy ≤ Qcp |

|

μk |

|

При Qy > Qcp |

-cosγ·[tg(ρk + γ) + tgγ] |

-2tg(γ + ρN) - μk |

||

|

Б |

cosγ·[tgγ + 2μk - tg(ρk + γ)] |

μk |

||

|

Кср' |

А |

При Qy ≤ Qcp |

|

μk′ |

|

При Qy > Qcp |

-cosγ·[tg(ρk' - γ) - tgγ] |

|||

|

Б |

cosγ·[2μk′ - tgγ - tg(ρk' - γ)] |

|||

|

Ку = Куо |

А |

При Qy ≤ Qcp |

0 |

0 |

|

При Qy > Qcp |

2cosγ·(μk + tgγ) |

2[tg(γ + ρN) + μk] |

||

|

Б |

||||

|

Ку' = Куо' |

А |

При Qy ≤ Qcp |

0 |

0 |

|

При Qy > Qcp |

2cosγ·(μk' - tgγ) |

|||

|

Б |

||||

|

Примечания 1 В приведенных выше формулах приняты следующие обозначения: ρk = arctgμk; ρk' = arctgμk'; ρN = arctgμN, где μN = 0,35 - коэффициент трения между диском и клином в параллельной задвижке. 2 Формулы приняты по [1]. |

||||

(Измененная редакция. Изм. № 2)

Таблица Б.6 - Величина осевого давления Рос, необходимая для затяга сальника с набивками из различных материалов, и значения коэффициента бокового давления Кбд (в соответствии с СТ ЦКБА 037)

|

Марка набивки |

Рос, МПа |

Кбд |

|

Ф-4, ПФС |

1,1Р + 10,0 |

0,41 |

|

ФУМ |

1,1Р + 5,0 |

0,52 |

|

АГИ |

48,0 |

0,29 |

|

АФТ |

30,0 |

0,31 |

|

АФ-1 |

30,0 |

0,41 |

|

ТРГ - терморасширенный графит |

От 15,0 до 40,0 (должно выполняться условие: Рос ≥ 2Р) |

0,5 |

Таблица Б.7 - Значения коэффициента трения μс в сальнике с набивками из различных материалов (в соответствии с СТ ЦКБА 037)

|

Марка набивки |

μс |

||||||

|

Температура, °С |

|||||||

|

От 15 до 25 |

Св. 25 до 50 |

Св. 50 до 75 |

Св. 75 до 100 |

Св. 100 до 150 |

Св. 150 до 250 |

Св. 250 до 565 |

|

|

Ф-4, ПФС |

0,10 |

0,09 |

0,07 |

0,06 |

0,05 |

0,04 |

- |

|

ФУМ |

0,20 |

0,15 |

0,10 |

0,08 |

0,06 |

0,05 |

- |

|

АГИ |

0,30 |

0,24 |

0,20 |

0,18 |

0,16 |

0,15 |

0,15 |

|

АФТ |

0,40 |

0,34 |

0,28 |

0,24 |

0,20 |

0,18 |

- |

|

АФ-1 |

0,15 |

0,14 |

0,13 |

0,12 |

0,11 |

0,08 |

- |

|

ТРГ - терморасширенный графит |

От 0,2 до 0,1 |

||||||

(Измененная редакция. Изм. № 1)

Таблица Б.8 - Значения коэффициента трения р в резьбе без смазки (в соответствии с СТ ЦКБА 057)

(Измененная редакция. Изм. № 1)

|

Сочетание марок материалов (твердость) |

Шероховатость, мкм |

Допустимое удельное давление, МПа |

μ |

|

|

Шпиндель |

Втулка резьбовая |

|||

|

БрАЖМц10-3-1,5 |

ЛЖМц59-1-1 |

Не более Ra 3,2 |

10 |

0,25 - 0,33 |

|

(170 ... 200) |

(НВ 80 ... 90) |

|||

|

Сталь углеродистая, сульфоцианированная (HV ≥ 800) |

Чугун серый, сульфоцианированный (HV ≥ 800) |

0,20 - 0,50 |

||

|

40Х (НВ 174 ... 217) |

|

20 |

0,21 - 0,45 |

|

|

12X18Н9Т (НВ 121 ... 179) |

|

|||

|

15Х18Н12СЧТЮ |

|

|||

|

(НВ 155 ... 170) |

12Х18Н9Т |

|||

|

10X17H13M3T |

(НВ 121 ... 179) |

|||

|

(НВ 135... 180) |

10X17H13M3T |

|||

|

08Х17Н15М3Т |

(НВ 135 … 180) |

|||

|

(НВ 121 ... 179) |

БрАЖМц 10-3-1,5 |

|||

|

06ХН28МДТ |

(НВ 170 ... 200) |

|||

|

(НВ 135 ... 185) |

ЛЖМц59-1-1 |

|||

|

08Х18Н10Т (НВ 155 ... 170) |

(НВ 75 ... 95) |

|||

|

12X17 (НВ 126 ... 197) |

|

|||

|

35 (НВ ≤ 187) |

|

|||

|

35ХМ (НВ 320 ... 370) |

|

30 |

0,35 - 0,45 |

|

|

38Х2МЮА (НВ 229 … 269) |

|

|||

|

40ХН2МА (НВ 277 ... 321) |

БрАЖМц10-3-1,5 |

|||

|

ХН35ВТ (НВ 207 ... 269) |

(НВ 170 ... 200) |

|||

|

20X13 (HRC 27 ... 34) |

БрАЖМц10-4-4 |

|||

|

30X13 (HRC 27 ... 35) |

(НВ 200 ... 240) |

|||

|

14X17Н2 (HRC 20 ... 29) |

|

|||

|

Х32НВ (HRC 24 ... 30) |

|

|||

|

35ХМ (НВ 320 ... 370) |

ЧН17Д3Х2 |

35 |

||

|

20X13 (HRC 27 ... 34) |

(НВ 120 ... 170) |

|||

|

14Х17Н2 с покрытием тетрахроматное |

ЧН15Д3Ш |

|||

|

(HRC 35 ... 41) |

(НВ 120 ... 255) |

|||

|

|

ЧН5Г8 (НВ 160 ... 230) |

|||

|

|

ВЗК (HRC 40) |

|||

Таблица Б.9 - Значения коэффициента трения рб в бурте без смазки (в соответствии с СТ ЦКБА 057)

|

Сочетание марок материалов (твердость) |

μб |

||||

|

Бурт |

Опора |

Температура, °С |

|||

|

20 |

100 |

200 |

300 |

||

|

12Х18Н9Т (НВ 121 ... 179) |

БрАЖМц10-3-1,5 |

0,23 |

0,26 |

0,40 - 0,60 |

0,60 - 0,90 |

|

40Х (НВ 174 ... 217) |

(НВ 170 ... 200) |

0,24 |

0,30 - 0,40 |

0,80 - 1,30 |

|

|

14Х17Н2 (HRC 20 ... 29) |

|

0,32 |

0,32 - 0,60 |

0,63 - 0,80 |

|

|

20X13 (HRC 27 ... 34) |

ЧН17Д3Х2 |

0,21 - 0,24 |

0,24 - 0,35 |

0,35 - 0,55 |

0,55 - 0,78 |

|

12X18Н9Т (НВ 121 ... 179) |

0,25 |

0,26 |

0,36 |

0,50 |

|

|

40Х (НВ 174 ... 217) |

БрАЖМц10-4-4 |

0,24 |

0,24 |

0,32 |

0,50 |

|

14Х17Н2 (HRC 21 ... 27) |

(НВ 200 ... 240) |

0,25 |

0,25 - 0,30 |

0,33 - 0,40 |

0,40 - 0,50 |

|

40 (НВ 197) |

ЛС59-1 (НВ 75 ... 95) |

0,22 - 0,27 |

0,36 - 0,40 |

0,40 - 0,50 |

0,50 |

|

Примечание - Значения коэффициентов трения даны с учетом шероховатости контактируемых поверхностей 20 ≥ Ra ≥ 5 мкм. |

|||||

Таблица Б.10 - Значения предельно допустимого удельного давления [qп] в затворе (в соответствии с СТ ЦКБА 068)

|

Наименование материала уплотняющего кольца |

Марка материала |

Температура применения, °С |

Твердость |

[qп], МПа |

|

Латунь |

ЛС59-1 ГОСТ 15527 |

От -253 до 250 |

80 - 140 НВ |

20 |

|

ЛЦ38Мц2С2 (ЛМцС58-2-2) |

||||

|

Латунь кремнистая |

ЛЦ16К4 (ЛК80-3Л) |

От -200 до 250 |

Не менее 100 НВ |

25 |

|

Бронза |

БрАЖМц10-3-1,5 |

От -253 до 250 |

170 - 200 НВ |

35 |

|

БрАЖМц10-4-4 |

От -196 до 350 |

200 - 240 НВ |

||

|

Сталь высоколегированная (коррозионностойкая, кислотостойкая, жаропрочная) |

12Х18Н9Т ГОСТ 5632 |

От -253 до 350 |

121- 179 НВ |

15 |

|

15Х18Н12С4ТЮ ГОСТ 5632 |

От -100 до 300 |

155- 170 НВ |

||

|

10Х17Н13М2Т ГОСТ 5632 |

От -260 до 350 |

121 - 179 НВ |

||

|

ЭИ 943 ГОСТ 5632 |

От -196 до 400 |

135 - 185 НВ |

||

|

20X13 ГОСТ 5632 |

От -40 до 300 |

33 - 42 HRC |

25 |

|

|

14Х17Н2 ГОСТ 5632 |

От -70 до 250 |

22 - 31 HRC |

||

|

Сталь легированная конструкционная |

32Х2МЮА ГОСТ 4543 |

От -40 до 450 |

Азотирование 750 - 900 HV |

80 |

|

Наплавочные твердые износостойкие материалы |

Стеллит ВЗК |

От -160 до 800 |

42 - 52 HRC |

80 |

|

ОСТ 1.90078 |

||||

|

ПР ВЗК ГОСТ 21449 |

||||

|

ЦН-6Л |

От -60 до 450 |

29 - 39 HRC |

||

|

ЦН-12М-67 |

От -100 до 600 |

40 - 50 HRC |

||

|

УОНИ-13/Н1-БК |

До 300 |

42 - 50 HRC |

||

|

ПП-АН-133 ТУ ИЭС 511-85 |

От -60 до 450 |

29 - 45 HRC |

70 |

|

|

ПЛ-АН-150 ТУ ИЭС 418-84 |

|

|

||

|

ПЛ-АН-151 ТУ ИЭС 555-86 |

От -100 до 600 |

38 - 50 HRC |

||

|

ПП-АН-157 ТУ ИЭС 654-87 |

До 565 |

35 - 51 HRC |

||

|

НП-13Х15АГ13ТЮ ТУ 3-145-81 |

От -40 до 300 |

180 - 240 НВ |

25 |

|

|

Св-10Х17Т ГОСТ 2246 |

|

24 - 40 HRC |

||

|

Примечания - 1 Твердость в единицах HRC - в соответствии с ГОСТ 8.064-94. 2 Шероховатость уплотняющих поверхностей должна быть не более Ra 3,2 мкм. |

||||

(Измененная редакция. Изм. № 1)

Б.2 При применении смазочных материалов значения коэффициентов трения μ и μб в соответствии с СТ ЦКБА 057 находятся в пределах:

|

для ЦИАТИМ 221 (ГОСТ 9433-80) |

от 0,17 до 0,21 |

|

для ЦИАТИМ 201 (ГОСТ 6267-74) |

от 0,14 до 0,21 |

|

для ВНИИНП 232 (ГОСТ 14068-79) |

от 0,05 до 0,12 |

|

для ВНИИНП 225 (ГОСТ 19782-74) |

от 0,22 до 0,35 |

|

для ВНИИНП 275 (ТУ 38101891-81) |

от 0,10 до 0,20 |

|

для солидола (ГОСТ 4366-76) |

от 0,11 до 0,17 |

|

для лимола (ТУ 38 УССР 291146 или ТУ 0254-021-05766706) |

от 0,12 до 0,21 |

(Измененная редакция. Изм. № 1)

В силовом расчете при определении основных усилий и моментов, необходимых для управления задвижкой следует принимать максимальные значения коэффициентов трения, а при проверке условий прочности уплотнения и подшипника (расчет сверху) рекомендуется принимать средние значения коэффициентов трения.

Коэффициент трения в подшипниках качения следует принимать:

для шарикоподшипников - μб = μб' = 0,01;

для роликоподшипников - μб = μб' = 0,02.

Коэффициент трения в карданной паре для сочетания материалов сталь по стали (ось о вилку) следует принимать μ1 = 0,3.

Б.3 Условные плечи крутящего момента в трапецеидальной резьбе шпинделя при закрытии Lp и в начале открытия Lp' определяются по формулам:

Lp = 0,5d2·tg(α + ρ); Lp' = 0,5d2·tg(ρ' - α),

где d2 - средний диаметр резьбы;

α - угол подъема винтовой линии резьбы:

![]()

Ph - ход резьбы: Ph = P·n;

P - шаг резьбы;

n - число заходов;

ρ - угол трения, определяемый из условия: tgρ = μ;

μ - коэффициент трения движения в резьбе;

ρ' - угод трения, определяемый из условия: tgρ' = μ';

μ' - коэффициент трения покоя в резьбе: μ' = 1,3μ.

Значения условных плеч крутящего момента в трапецеидальной резьбе шпинделя при закрытии Lp (ГОСТ 24737) приведены в таблице Б.11.

Значения условных плеч крутящего момента в трапецеидальной резьбе шпинделя в начальный момент открытия Lp' (ГОСТ 24737) приведены в таблице Б.12.

Б.4 Условные плечи момента в бурте при закрытии Lб, в начале открытия Lб1 и в начале подъема запорного органа Lб2 определяются по формулам:

Lб = 0,5Dб·μб;

Lб1 = 1,3L6;

Lб2 = 0,5D6′·μб′.

Для задвижек без шарикоподшипников:

Dб - средний диаметр касания бурта резьбовой втулки (для задвижек 1, 2 и 3 типов) или бурта шпинделя (для задвижек 4 и 5 типов) с опорой при закрытии (обычно опора - крышка или стойка);

Dб′ - средний диаметр касания маховика (для задвижек 1, 2 и 3 типов) или бурта шпинделя (для задвижек 4 и 5 типов) с опорой при открытии (обычно опора - крышка или стойка).

Для задвижек с шарикоподшипниками:

Dб = Dб′ - среднему диаметру шарикоподшипника.

Таблица Б.11 - Условные плечи крутящего момента в резьбе шпинделя при закрытии Lp

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

|||||||

|

Рh |

d2 |

α |

μ = 0,05 |

μ = 0,10 |

μ = 0,15 |

μ = 0,17 |

μ = 0,20 |

μ = 0,25 |

|

|

мм |

мм |

мм |

град |

ρ = 2°52′ |

ρ = 5°43′ |

ρ = 8°32′ |

ρ = 9°39' |

ρ = 11°19' |

ρ = 14°02' |

|

10 |

2 |

9 |

4°03' |

0,055 |

0,077 |

0,100 |

0,110 |

0,124 |

0,147 |

|

3 |

8,5 |

6°25' |

0,069 |

0,091 |

0,113 |

0,122 |

0,136 |

0,159 |

|

|

6 |

8,5 |

12°42' |

0,118 |

0,141 |

0,165 |

0,175 |

0,189 |

0,214 |

|

|

12 |

2 |

11 |

3°19' |

0,060 |

0,087 |

0,115 |

0,127 |

0,144 |

0,172 |

|

3 |

10,5 |

5°12' |

0,074 |

0,101 |

0,128 |

0,139 |

0,156 |

0,183 |

|

|

6 |

10,5 |

10°19' |

0,123 |

0,151 |

0,179 |

0,191 |

0,208 |

0,238 |

|

|

14 |

2 |

13 |

2°48' |

0,064 |

0,097 |

0,130 |

0,143 |

0,163 |

0,197 |

|

3 |

12,5 |

4°22' |

0,079 |

0,111 |

0,143 |

0,156 |

0,175 |

0,208 |

|

|

6 |

12,5 |

8°42' |

0,128 |

0,161 |

0,194 |

0,207 |

0,228 |

0,262 |

|

|

16 |

2 |

15 |

2°26' |

0,070 |

0,107 |

0,145 |

0,161 |

0,183 |

0,222 |

|

4 |

14 |

5°12' |

0,099 |

0,135 |

0,171 |

0,186 |

0,207 |

0,244 |

|

|

8 |

14 |

10°19' |

0,164 |

0,201 |

0,239 |

0,254 |

0,278 |

0,317 |

|

|

18 |

2 |

17 |

2°09' |

0,075 |

0,117 |

0,160 |

0,178 |

0,203 |

0,247 |

|

4 |

16 |

4°32' |

0,104 |

0,145 |

0,186 |

0,202 |

0,227 |

0,269 |

|

|

8 |

16 |

9°03' |

0,169 |

0,211 |

0,253 |

0,271 |

0,297 |

0,341 |

|

|

20 |

2 |

19 |

1°55' |

0,079 |

0,127 |

0,175 |

0,194 |

0,223 |

0,272 |

|

4 |

18 |

4°03' |

0,109 |

0,155 |

0,201 |

0,219 |

0,247 |

0,294 |

|

|

8 |

18 |

8°03' |

0,174 |

0,220 |

0,268 |

0,287 |

0,316 |

0,365 |

|

|

22 |

2 |

21 |

1°45' |

0,085 |

0,138 |

0,190 |

0,212 |

0,244 |

0,297 |

|

5 |

19,5 |

4°39' |

0,129 |

0,178 |

0,228 |

0,248 |

0,279 |

0,330 |

|

|

10 |

19,5 |

9°15' |

0,209 |

0,261 |

0,313 |

0,334 |

0,366 |

0,420 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

||||||

|

Рh |

d2 |

α |

μ = 0,30 |

μ = 0,35 |

μ = 0,40 |

μ = 0,45 |

μ = 0,50 |

|

|

мм |

мм |

мм |

град |

ρ = 16°42' |

ρ = 19°17' |

ρ = 21°48' |

ρ = 24°14' |

ρ = 26°34' |

|

10 |

2 |

9 |

4°03' |

0,170 |

0,194 |

0,218 |

0,242 |

0,266 |

|

3 |

8,5 |

6°25' |

0,181 |

0,205 |

0,228 |

0,252 |

0,276 |

|

|

6 |

8,5 |

12°42' |

0,239 |

0,265 |

0,292 |

0,319 |

0,347 |

|

|

12 |

2 |

11 |

3°19' |

0,200 |

0,229 |

0,258 |

0,287 |

0,316 |

|

3 |

10,5 |

5°12' |

0,211 |

0,239 |

0,268 |

0,296 |

0,325 |

|

|

6 |

10,5 |

10°19' |

0,268 |

0,298 |

0,330 |

0,361 |

0,394 |

|

|

14 |

2 |

13 |

2°48' |

0,230 |

0,264 |

0,298 |

0,332 |

0,366 |

|

3 |

12,5 |

4°22' |

0,241 |

0,274 |

0,307 |

0,341 |

0,375 |

|

|

6 |

12,5 |

8°42' |

0,297 |

0,332 |

0,368 |

0,405 |

0,442 |

|

|

16 |

2 |

15 |

2°26' |

0,260 |

0,299 |

0,338 |

0,377 |

0,416 |

|

4 |

14 |

5°12' |

0,281 |

0,319 |

0,357 |

0,395 |

0,433 |

|

|

8 |

14 |

10°19' |

0,357 |

0,398 |

0,439 |

0,482 |

0,525 |

|

|

18 |

2 |

17 |

2°09' |

0,290 |

0,334 |

0,378 |

0,422 |

0,466 |

|

4 |

16 |

4°32' |

0,311 |

0,353 |

0,396 |

0,439 |

0,483 |

|

|

8 |

16 |

9°03' |

0,386 |

0,431 |

0,478 |

0,525 |

0,573 |

|

|

20 |

2 |

19 |

1°55' |

0,320 |

0,369 |

0,417 |

0,466 |

0,515 |

|

4 |

18 |

4°03' |

0,341 |

0,388 |

0,436 |

0,484 |

0,533 |

|

|

8 |

18 |

8°03' |

0,415 |

0,465 |

0,517 |

0,568 |

0,621 |

|

|

22 |

2 |

21 |

1°45' |

0,350 |

0,404 |

0,458 |

0,512 |

0,566 |

|

5 |

19,5 |

4°39' |

0,381 |

0,433 |

0,485 |

0,538 |

0,591 |

|

|

10 |

19,5 |

9°15' |

0,474 |

0,530 |

0,587 |

0,645 |

0,704 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

|||||||

|

Рh |

d2 |

α |

μ = 0,05 |

μ = 0,10 |

μ = 0,15 |

μ = 0,17 |

μ = 0,20 |

μ = 0,25 |

|

|

мм |

мм |

мм |

град |

ρ = 2°52' |

ρ = 5°43' |

ρ = 8°32' |

ρ = 9°39' |

ρ = 11°19' |

ρ = 14°02' |

|

24 |

2 |

23 |

1°35' |

0,089 |

0,147 |

0,205 |

0,228 |

0,263 |

0,322 |

|

5 |

21,5 |

4°14' |

0,134 |

0,188 |

0,244 |

0,266 |

0,299 |

0,355 |

|

|

10 |

21,5 |

8°25' |

0,214 |

0,271 |

0,328 |

0,351 |

0,385 |

0,444 |

|

|

26 |

2 |

25 |

1°28' |

0,095 |

0,157 |

0,220 |

0,246 |

0,283 |

0,347 |

|

5 |

23,5 |

3°53' |

0,139 |

0,199 |

0,259 |

0,283 |

0,319 |

0,380 |

|

|

10 |

23,5 |

7°42' |

0,219 |

0,280 |

0,342 |

0,367 |

0,405 |

0,468 |

|

|

28 |

2 |

27 |

1°21' |

0,099 |

0,167 |

0,235 |

0,262 |

0,303 |

0,372 |

|

5 |

25,5 |

3°34' |

0,144 |

0,208 |

0,273 |

0,299 |

0,339 |

0,405 |

|

|

10 |

25,5 |

7°07' |

0,224 |

0,290 |

0,357 |

0,384 |

0,425 |

0,493 |

|

|

30 |

3 |

28,5 |

1°55' |

0,119 |

0,191 |

0,263 |

0,292 |

0,335 |

0,407 |

|

6 |

27 |

4°02' |

0,163 |

0,232 |

0,301 |

0,329 |

0,370 |

0,440 |

|

|

12 |

27 |

8°03' |

0,260 |

0,331 |

0,402 |

0,431 |

0,474 |

0,548 |

|

|

32 |

3 |

30,5 |

1°48' |

0,124 |

0,201 |

0,278 |

0,309 |

0,355 |

0,433 |

|

6 |

29 |

3°46' |

0,169 |

0,242 |

0,316 |

0,346 |

0,391 |

0,466 |

|

|

12 |

29 |

7°30' |

0,265 |

0,340 |

0,417 |

0,447 |

0,494 |

0,572 |

|

|

34 |

3 |

32,5 |

1°41' |

0,129 |

0,211 |

0,293 |

0,326 |

0,375 |

0,457 |

|

6 |

31 |

3°31' |

0,173 |

0,252 |

0,331 |

0,363 |

0,410 |

0,490 |

|

|

12 |

31 |

7°00' |

0,269 |

0,350 |

0,431 |

0,463 |

0,513 |

0,596 |

|

|

36 |

3 |

34,5 |

1°36' |

0,135 |

0,221 |

0,308 |

0,343 |

0,395 |

0,483 |

|

6 |

33 |

3°19' |

0,179 |

0,262 |

0,346 |

0,380 |

0,431 |

0,516 |

|

|

12 |

33 |

6°36' |

0,275 |

0,360 |

0,446 |

0,481 |

0,533 |

0,621 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

||||||

|

Рh |

d2 |

α |

μ = 0,30 |

μ = 0,35 |

μ = 0,40 |

μ = 0,45 |

μ = 0,50 |

|

|

мм |

мм |

мм |

град |

ρ = 16°42' |

ρ = 19°17' |

ρ = 21°48' |

ρ = 24°14' |

ρ = 26°34' |

|

24 |

2 |

23 |

1°35' |

0,380 |

0,439 |

0,497 |

0,556 |

0,615 |

|

5 |

21,5 |

4°14' |

0,411 |

0,468 |

0,525 |

0,583 |

0,641 |

|

|

10 |

21,5 |

8°25' |

0,504 |

0,565 |

0,626 |

0,689 |

0,752 |

|

|

26 |

2 |

25 |

1°28' |

0,410 |

0,474 |

0,538 |

0,601 |

0,666 |

|

5 |

23,5 |

3°53' |

0,441 |

0,503 |

0,565 |

0,628 |

0,691 |

|

|

10 |

23,5 |

7°42' |

0,533 |

0,598 |

0,665 |

0,732 |

0,800 |

|

|

28 |

2 |

27 |

1°21' |

0,440 |

0,509 |

0,577 |

0,646 |

0,715 |

|

5 |

25,5 |

3°34' |

0,471 |

0,537 |

0,605 |

0,672 |

0,740 |

|

|

10 |

25,5 |

7°07' |

0,563 |

0,633 |

0,704 |

0,777 |

0,850 |

|

|

30 |

3 |

28,5 |

1°55' |

0,480 |

0,553 |

0,626 |

0,699 |

0,773 |

|

6 |

27 |

4°02' |

0,511 |

0,582 |

0,654 |

0,726 |

0,798 |

|

|

12 |

27 |

8°03' |

0,622 |

0,698 |

0,775 |

0,853 |

0,932 |

|

|

32 |

3 |

30,5 |

1°48' |

0,510 |

0,588 |

0,666 |

0,745 |

0,823 |

|

6 |

29 |

3°46' |

0,541 |

0,617 |

0,694 |

0,771 |

0,848 |

|

|

12 |

29 |

7°30' |

0,652 |

0,732 |

0,814 |

0,897 |

0,980 |

|

|

34 |

3 |

32,5 |

1°41' |

0,540 |

0,623 |

0,706 |

0,789 |

0,873 |

|

6 |

31 |

3°31' |

0,571 |

0,652 |

0,733 |

0,815 |

0,898 |

|

|

12 |

31 |

7°00' |

0,680 |

0,766 |

0,852 |

0,940 |

1,028 |

|

|

36 |

3 |

34,5 |

1°36' |

0,570 |

0,658 |

0,747 |

0,835 |

0,924 |

|

6 |

33 |

3°19' |

0,601 |

0,687 |

0,774 |

0,861 |

0,948 |

|

|

12 |

33 |

6°36' |

0,711 |

0,801 |

0,892 |

0,985 |

1,078 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

|||||||

|

Рh |

d2 |

α |

μ = 0,05 |

μ = 0,10 |

μ = 0,15 |

μ = 0,17 |

μ = 0,20 |

μ = 0,25 |

|

|

мм |

мм |

мм |

град |

ρ = 2°52' |

ρ = 5°43' |

ρ = 8°32' |

ρ = 9°39' |

ρ = 11°19' |

ρ = 14°02' |

|

38 |

3 |

36,5 |

1°30' |

0,139 |

0,231 |

0,323 |

0,360 |

0,415 |

0,507 |

|

6 |

35 |

3°07' |

0,183 |

0,272 |

0,361 |

0,396 |

0,450 |

0,540 |

|

|

12 |

35 |

6°14' |

0,280 |

0,370 |

0,461 |

0,498 |

0,553 |

0,646 |

|

|

40 |

3 |

38,5 |

1°25' |

0,144 |

0,241 |

0,338 |

0,376 |

0,435 |

0,532 |

|

6 |

37 |

2°57' |

0,188 |

0,282 |

0,376 |

0,413 |

0,470 |

0,565 |

|

|

12 |

37 |

5°54' |

0,285 |

0,380 |

0,476 |

0,515 |

0,573 |

0,671 |

|

|

42 |

3 |

40,5 |

1°21' |

0,149 |

0,251 |

0,353 |

0,394 |

0,455 |

0,557 |

|

6 |

39 |

2°48' |

0,193 |

0,292 |

0,391 |

0,430 |

0,490 |

0,590 |

|

|

12 |

39 |

5°36' |

0,290 |

0,390 |

0,491 |

0,532 |

0,593 |

0,696 |

|

|

44 |

3 |

42,5 |

1°18' |

0,155 |

0,261 |

0,368 |

0,411 |

0,475 |

0,583 |

|

8 |

40 |

3°38' |

0,228 |

0,329 |

0,431 |

0,472 |

0,534 |

0,637 |

|

|

16 |

40 |

7°16' |

0,357 |

0,461 |

0,566 |

0,608 |

0,672 |

0,780 |

|

|

46 |

3 |

44,5 |

1°14' |

0,159 |

0,271 |

0,383 |

0,428 |

0,495 |

0,607 |

|

8 |

42 |

3°28' |

0,233 |

0,339 |

0,446 |

0,489 |

0,554 |

0,662 |

|

|

16 |

42 |

6°56' |

0,363 |

0,471 |

0,581 |

0,625 |

0,692 |

0,805 |

|

|

48 |

3 |

46,5 |

1°11' |

0,164 |

0,281 |

0,398 |

0,445 |

0,515 |

0,633 |

|

8 |

44 |

3°19' |

0,238 |

0,350 |

0,462 |

0,506 |

0,574 |

0,687 |

|

|

16 |

44 |

6°37' |

0,367 |

0,481 |

0,596 |

0,642 |

0,712 |

0,829 |

|

|

50 |

3 |

48,5 |

1°08' |

0,169 |

0,291 |

0,413 |

0,462 |

0,535 |

0,657 |

|

8 |

46 |

3°10' |

0,243 |

0,359 |

0,476 |

0,523 |

0,594 |

0,712 |

|

|

16 |

46 |

6°20' |

0,372 |

0,491 |

0,610 |

0,659 |

0,732 |

0,854 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

||||||

|

Рh |

d2 |

α |

μ = 0,30 |

μ = 0,35 |

μ = 0,40 |

μ = 0,45 |

μ = 0,50 |

|

|

мм |

мм |

мм |

град |

ρ = 16°42' |

ρ = 19°17' |

ρ = 21°48' |

ρ = 24°14' |

ρ = 26°34' |

|

38 |

3 |

36,5 |

1°30' |

0,600 |

0,693 |

0,786 |

0,879 |

0,973 |

|

6 |

35 |

3°07' |

0,631 |

0,722 |

0,813 |

0,905 |

0,997 |

|

|

12 |

35 |

6°14' |

0,740 |

0,836 |

0,932 |

1,029 |

1,128 |

|

|

40 |

3 |

38,5 |

1°25' |

0,630 |

0,728 |

0,826 |

0,924 |

1,023 |

|

6 |

37 |

2°57' |

0,661 |

0,756 |

0,853 |

0,950 |

1,047 |

|

|

12 |

37 |

5°54' |

0,770 |

0,870 |

0,971 |

1,074 |

1,177 |

|

|

42 |

3 |

40,5 |

1°21' |

0,660 |

0,763 |

0,866 |

0,969 |

1,073 |

|

6 |

39 |

2°48' |

0,691 |

0,791 |

0,893 |

0,995 |

1,097 |

|

|

12 |

39 |

5°36' |

0,800 |

0,905 |

1,011 |

1,118 |

1,226 |

|

|

44 |

3 |

42,5 |

1°18' |

0,690 |

0,798 |

0,906 |

1,015 |

1,123 |

|

8 |

40 |

3°38' |

0,741 |

0,846 |

0,951 |

1,057 |

1,164 |

|

|

16 |

40 |

7° 16' |

0,889 |

1,000 |

1,112 |

1,225 |

1,340 |

|

|

46 |

3 |

44,5 |

1°14' |

0,720 |

0,833 |

0,946 |

1,059 |

1,173 |

|

8 |

42 |

3°28' |

0,771 |

0,881 |

0,991 |

1,102 |

1,214 |

|

|

16 |

42 |

6°56' |

0,919 |

1,034 |

1,151 |

1,270 |

1,390 |

|

|

48 |

3 |

46,5 |

1°11' |

0,750 |

0,868 |

0,986 |

1,105 |

1,223 |

|

8 |

44 |

3°19' |

0,801 |

0,916 |

1,031 |

1,147 |

1,264 |

|

|

16 |

44 |

6°37' |

0,948 |

1,069 |

1,190 |

1,314 |

1,439 |

|

|

50 |

3 |

48,5 |

1°08' |

0,780 |

0,903 |

1,026 |

1,149 |

1,273 |

|

8 |

46 |

3°10' |

0,831 |

0,951 |

1,071 |

1,192 |

1,314 |

|

|

16 |

46 |

6°20' |

0,978 |

1,103 |

1,230 |

1,358 |

1,488 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

|||||||

|

Рh |

d2 |

α |

μ = 0,05 |

μ = 0,10 |

μ = 0,15 |

μ = 0,17 |

μ = 0,20 |

μ = 0,25 |

|

|

мм |

мм |

мм |

град |

ρ = 2°52' |

ρ = 5°43' |

ρ = 8°32' |

ρ = 9°39' |

ρ = 11°19' |

ρ = 14°02' |

|

52 |

3 |

50,5 |

1°05' |

0,174 |

0,301 |

0,428 |

0,479 |

0,555 |

0,682 |

|

8 |

48 |

3°02' |

0,248 |

0,369 |

0,491 |

0,540 |

0,614 |

0,737 |

|

|

16 |

48 |

6°04' |

0,377 |

0,500 |

0,625 |

0,675 |

0,751 |

0,878 |

|

|

55 |

3 |

53,5 |

1°01' |

0,181 |

0,316 |

0,450 |

0,504 |

0,585 |

0,719 |

|

8 |

51 |

2°51' |

0,255 |

0,384 |

0,513 |

0,565 |

0,643 |

0,774 |

|

|

16 |

51 |

5°43' |

0,385 |

0,515 |

0,647 |

0,701 |

0,781 |

0,916 |

|

|

60 |

3 |

58,5 |

0°56' |

0,194 |

0,341 |

0,488 |

0,546 |

0,635 |

0,782 |

|

8 |

56 |

2°36' |

0,268 |

0,409 |

0,551 |

0,608 |

0,693 |

0,837 |

|

|

16 |

56 |

5°12' |

0,397 |

0,540 |

0,684 |

0,742 |

0,830 |

0,977 |

|

|

65 |

4 |

63 |

1°10' |

0,222 |

0,380 |

0,538 |

0,602 |

0,697 |

0,856 |

|

10 |

60 |

3°02' |

0,310 |

0,461 |

0,614 |

0,675 |

0,767 |

0,921 |

|

|

20 |

60 |

6°04' |

0,471 |

0,625 |

0,781 |

0,844 |

0,939 |

1,098 |

|

|

70 |

4 |

68 |

1°04' |

0,234 |

0,404 |

0,575 |

0,643 |

0,746 |

0,918 |

|

10 |

65 |

2°48' |

0,322 |

0,486 |

0,651 |

0,717 |

0,817 |

0,983 |

|

|

20 |

65 |

5°36' |

0,484 |

0,650 |

0,818 |

0,886 |

0,988 |

1,160 |

|

|

75 |

4 |

73 |

1°00' |

0,246 |

0,429 |

0,613 |

0,686 |

0,796 |

0,980 |

|

10 |

70 |

2°36' |

0,335 |

0,511 |

0,689 |

0,760 |

0,867 |

1,046 |

|

|

20 |

70 |

5°12' |

0,496 |

0,675 |

0,855 |

0,928 |

1,037 |

1,221 |

|

|

80 |

4 |

78 |

0°56' |

0,259 |

0,454 |

0,650 |

0,729 |

0,846 |

1,043 |

|

10 |

75 |

2°26' |

0,348 |

0,537 |

0,726 |

0,803 |

0,917 |

1,109 |

|

|

20 |

75 |

4°52' |

0,509 |

0,700 |

0,893 |

0,971 |

1,088 |

1,284 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

||||||

|

Рh |

d2 |

α |

μ = 0,30 |

μ = 0,35 |

μ = 0,40 |

μ = 0,45 |

μ = 0,50 |

|

|

мм |

мм |

мм |

град |

ρ = 16°42' |

ρ = 19°17' |

ρ = 21°48' |

ρ = 24°14' |

ρ = 26°34' |

|

52 |

3 |

50,5 |

1°05' |

0,810 |

0,938 |

1,066 |

1,194 |

1,323 |

|

8 |

48 |

3°02' |

0,861 |

0,985 |

1,111 |

1,237 |

1,363 |

|

|

16 |

48 |

6°04' |

1,007 |

1,137 |

1,269 |

1,402 |

1,537 |

|

|

55 |

3 |

53,5 |

1°01' |

0,855 |

0,990 |

1,125 |

1,261 |

1,397 |

|

8 |

51 |

2°51' |

0,905 |

1,038 |

1,170 |

1,304 |

1,438 |

|

|

16 |

51 |

5°43' |

1,052 |

1,189 |

1,328 |

1,469 |

1,611 |

|

|

60 |

3 |

58,5 |

0°56' |

0,930 |

1,078 |

1,226 |

1,374 |

1,523 |

|

8 |

56 |

2°36' |

0,981 |

1,125 |

1,270 |

1,416 |

1,563 |

|

|

16 |

56 |

5°12' |

1,126 |

1,275 |

1,427 |

1,580 |

1,133 |

|

|

65 |

4 |

63 |

1°10' |

1,015 |

1,175 |

1,335 |

1,495 |

1,656 |

|

10 |

60 |

3°02' |

1,076 |

1,232 |

1,388 |

1,546 |

1,704 |

|

|

20 |

60 |

6°04' |

1,259 |

1,422 |

1,586 |

1,753 |

1,921 |

|

|

70 |

4 |

68 |

1°04' |

1,089 |

1,262 |

1,434 |

1,607 |

1,780 |

|

10 |

65 |

2°48' |

1,151 |

1,319 |

1,488 |

1,658 |

1,829 |

|

|

20 |

65 |

5°36' |

1,333 |

1,508 |

1,685 |

1,863 |

2,044 |

|

|

75 |

4 |

73 |

1°00' |

1,165 |

1,349 |

1,534 |

1,720 |

1,905 |

|

10 |

70 |

2°36' |

1,226 |

1,406 |

1,588 |

1,770 |

1,953 |

|

|

20 |

70 |

5°12' |

1,407 |

1,594 |

1,783 |

1,974 |

2,167 |

|

|

80 |

4 |

78 |

0°56' |

1,240 |

1,437 |

1,634 |

1,832 |

2,030 |

|

10 |

75 |

2°26' |

1,301 |

1,494 |

1,688 |

1,883 |

2,079 |

|

|

20 |

75 |

4°52' |

1,482 |

1,682 |

1,883 |

2,087 |

2,292 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

|||||||

|

Рh |

d2 |

α |

μ = 0,05 |

μ = 0,10 |

μ = 0,15 |

μ = 0,17 |

μ = 0,20 |

μ = 0,25 |

|

|

мм |

мм |

мм |

град |

ρ = 2°52' |

ρ = 5°43' |

ρ = 8°32' |

ρ = 9°39' |

ρ = 11°19' |

ρ = 14°02' |

|

85 |

5 |

82,5 |

1°06' |

0,286 |

0,493 |

0,700 |

0,783 |

0,908 |

1,116 |

|

12 |

79 |

2°46' |

0,389 |

0,589 |

0,789 |

0,870 |

0,990 |

1,193 |

|

|

24 |

79 |

5°32' |

0,583 |

0,785 |

0,990 |

1,072 |

1,196 |

1,404 |

|

|

90 |

5 |

87,5 |

1°03' |

0,299 |

0,519 |

0,738 |

0,827 |

0,959 |

1,179 |

|

12 |

84 |

2°36' |

0,402 |

0,614 |

0,826 |

0,912 |

1,040 |

1,255 |

|

|

24 |

84 |

5°12' |

0,595 |

0,810 |

1,026 |

1,113 |

1,245 |

1,466 |

|

|

95 |

5 |

92,5 |

0°59' |

0,311 |

0,543 |

0,775 |

0,868 |

1,008 |

1,241 |

|

12 |

89 |

2°27' |

0,414 |

0,638 |

0,863 |

0,954 |

1,090 |

1,317 |

|

|

24 |

89 |

4°55' |

0,608 |

0,835 |

1,064 |

1,156 |

1,295 |

1,528 |

|

|

100 |

5 |

97,5 |

0°56' |

0,323 |

0,568 |

0,813 |

0,911 |

1,058 |

1,303 |

|

12 |

94 |

2°20' |

0,427 |

0,664 |

0,902 |

0,997 |

1,141 |

1,381 |

|

|

24 |

94 |

4°39' |

0,620 |

0,859 |

1,101 |

1,198 |

1,344 |

1,590 |

|

|

110 |

5 |

107,5 |

0°51' |

0,349 |

0,618 |

0,888 |

0,996 |

1,158 |

1,429 |

|

12 |

104 |

2°06' |

0,452 |

0,713 |

0,976 |

1,081 |

1,240 |

1,504 |

|

|

24 |

104 |

4°12' |

0,644 |

0,909 |

1,175 |

1,282 |

1,443 |

1,713 |

|

|

120 |

6 |

117 |

0°56' |

0,388 |

0,681 |

0,975 |

1,093 |

1,269 |

1,564 |

|

16 |

112 |

2°36' |

0,536 |

0,818 |

1,102 |

1,216 |

1,387 |

1,673 |

|

|

32 |

112 |

5°12' |

0,793 |

1,079 |

1,368 |

1,485 |

1,660 |

1,954 |

|

|

130 |

6 |

127 |

0°52' |

0,414 |

0,732 |

1,051 |

1,179 |

1,370 |

1,690 |

|

16 |

122 |

2°24' |

0,562 |

0,869 |

1,178 |

1,302 |

1,488 |

1,800 |

|

|

32 |

122 |

4°46' |

0,817 |

1,128 |

1,442 |

1,568 |

1,758 |

2,077 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

||||||

|

Рh |

d2 |

α |

μ = 0,30 |

μ = 0,35 |

μ = 0,40 |

μ = 0,45 |

μ = 0,50 |

|

|

мм |

мм |

мм |

град |

ρ = 16°42' |

ρ = 19°17' |

ρ = 21°48' |

ρ = 24°14' |

ρ = 26°34' |

|

85 |

5 |

82,5 |

1°06' |

1,324 |

1,533 |

1,743 |

1,952 |

2,162 |

|

12 |

79 |

2°46' |

1,396 |

1,600 |

1,806 |

2,012 |

2,220 |

|

|

24 |

79 |

5°32' |

1,615 |

1,827 |

2,042 |

2,259 |

2,478 |

|

|

90 |

5 |

87,5 |

1°03' |

1,400 |

1,622 |

1,844 |

2,066 |

2,289 |

|

12 |

84 |

2°36' |

1,471 |

1,688 |

1,905 |

2,124 |

2,344 |

|

|

24 |

84 |

5°12' |

1,688 |

1,913 |

2,140 |

2,369 |

2,601 |

|

|

95 |

5 |

92,5 |

0°59' |

1,474 |

1,708 |

1,943 |

2,177 |

2,413 |

|

12 |

89 |

2°27' |

1,545 |

1,774 |

2,005 |

2,236 |

2,468 |

|

|

24 |

89 |

4°55' |

1,763 |

2,001 |

2,240 |

2,481 |

2,725 |

|

|

100 |

5 |

97,5 |

0°56' |

1,549 |

1,796 |

2,043 |

2,290 |

2,538 |

|

12 |

94 |

2°20' |

1,621 |

1,863 |

2,106 |

2,350 |

2,594 |

|

|

24 |

94 |

4°39' |

1,837 |

2,087 |

2,338 |

2,592 |

2,848 |

|

|

110 |

5 |

107,5 |

0°51' |

1,700 |

1,971 |

2,243 |

2,515 |

2,788 |

|

12 |

104 |

2°06' |

1,770 |

2,037 |

2,304 |

2,573 |

2,843 |

|

|

24 |

104 |

4°12' |

1,986 |

2,260 |

2,536 |

2,815 |

3,096 |

|

|

120 |

6 |

117 |

0°56' |

1,859 |

2,155 |

2,451 |

2,748 |

3,045 |

|

16 |

112 |

2°36' |

1,961 |

2,250 |

2,540 |

2,832 |

3,125 |

|

|

32 |

112 |

5°12' |

2,251 |

2,551 |

2,854 |

3,159 |

3,467 |

|

|

130 |

6 |

127 |

0°52' |

2,010 |

2,331 |

2,652 |

2,974 |

3,296 |

|

16 |

122 |

2°24' |

2,112 |

2,426 |

2,742 |

3,058 |

3,376 |

|

|

32 |

122 |

4°46' |

2,399 |

2,723 |

3,050 |

3,381 |

3,714 |

|

Продолжение табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

|||||||

|

Рh |

d2 |

α |

μ = 0,05 |

μ = 0,10 |

μ = 0,15 |

μ = 0,17 |

μ = 0,20 |

μ = 0,25 |

|

|

мм |

мм |

мм |

град |

ρ = 2°52' |

ρ = 5°43' |

ρ = 8°32' |

ρ = 9°39' |

ρ = 11°19' |

ρ = 14°02' |

|

140 |

6 |

137 |

0°48' |

0,438 |

0,782 |

1,126 |

1,263 |

1,470 |

1,814 |

|

16 |

132 |

2°13' |

0,587 |

0,919 |

1,253 |

1,387 |

1,588 |

1,924 |

|

|

32 |

132 |

4°25' |

0,843 |

1,179 |

1,517 |

1,653 |

1,858 |

2,202 |

|

|

150 |

6 |

147 |

0°45' |

0,464 |

0,832 |

1,201 |

1,349 |

1,570 |

1,940 |

|

16 |

142 |

2°03' |

0,610 |

0,968 |

1,326 |

1,470 |

1,686 |

2,047 |

|

|

32 |

142 |

4°06' |

0,867 |

1,228 |

1,591 |

1,737 |

1,957 |

2,326 |

|

|

160 |

8 |

156 |

0°56' |

0,517 |

0,909 |

1,300 |

1,457 |

1,693 |

2,086 |

|

16 |

152 |

1°55' |

0,635 |

1,018 |

1,401 |

1,555 |

1,786 |

2,173 |

|

|

32 |

152 |

3°50' |

0,892 |

1,278 |

1,666 |

1,822 |

2,057 |

2,450 |

|

|

170 |

8 |

166 |

0°53' |

0,543 |

0,959 |

1,376 |

1,543 |

1,794 |

2,211 |

|

16 |

162 |

1°48' |

0,661 |

1,068 |

1,477 |

1,640 |

1,886 |

2,298 |

|

|

32 |

162 |

3°36' |

0,917 |

1,328 |

1,741 |

1,907 |

2,157 |

2,575 |

|

|

180 |

8 |

176 |

0°50' |

0,568 |

1,009 |

1,451 |

1,628 |

1,894 |

2,336 |

|

20 |

170 |

2°09' |

0,746 |

1,174 |

1,603 |

1,775 |

2,034 |

2,467 |

|

|

40 |

170 |

4°18' |

1,068 |

1,500 |

1,936 |

2,111 |

2,375 |

2,817 |

|

|

190 |

8 |

186 |

0°47' |

0,593 |

1,059 |

1,525 |

1,712 |

1,993 |

2,461 |

|

20 |

180 |

2°02' |

0,771 |

1,224 |

1,678 |

1,861 |

2,135 |

2,593 |

|

|

40 |

180 |

4°03' |

1,091 |

1,548 |

2,009 |

2,194 |

2,472 |

2,939 |

|

|

200 |

10 |

195 |

0°56' |

0,647 |

1,136 |

1,625 |

1,821 |

2,116 |

2,607 |

|

20 |

190 |

1°55' |

0,794 |

1,272 |

1,752 |

1,944 |

2,233 |

2,716 |

|

|

40 |

190 |

3°50' |

1,115 |

1,597 |

2,082 |

2,277 |

2,571 |

3,063 |

|

Окончание табл. Б.11

|

d |

Резьба |

Lp = 0,5·d2·tg(α + ρ), см |

||||||

|

Рh |

d2 |

α |

μ = 0,30 |

μ = 0,35 |

μ = 0,40 |

μ = 0,45 |

μ = 0,50 |

|

|

мм |

мм |

мм |

град |

ρ = 16°42' |

ρ = 19°17' |

ρ = 21°48' |

ρ = 24°14' |

ρ = 26°34' |

|

140 |

6 |

137 |

0°48' |

2,160 |

2,505 |

2,852 |