| Информационная система |  |

МИНИСТЕРСТВО СВЯЗИ СССР

ГЛАВНОЕ УПРАВЛЕНИЕ ПО СТРОИТЕЛЬСТВУ

СООРУЖЕНИЙ СВЯЗИ

СПЕЦИАЛИЗИРОВАННОЕ

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ

БЮРО СТРОИТЕЛЬНОЙ ТЕХНИКИ СВЯЗИ

УТВЕРЖДАЮ

ГЛАВНЫЙ ИНЖЕНЕР ТРЕСТА

«РАДИОСТРОЙ»

И.П. РЕВЯКИН

«30» мая 1984 г.

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА МОНТАЖ ТЕПЛОМЕХАНИЧЕСКОЙ ЧАСТИ ДИЗЕЛЬНОЙ-

КОНТЕЙНЕРА И УСТАНОВКУ ЭЛЕКТРООБОРУДОВАНИЯ

МОСКВА-1984

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана по заказу траста «Радиострой» и предназначена для применения при организации и производстве работ по монтажу автоматизированных дизельных электроагрегатов типа Э16А3 (ДГА-16) в контейнере. ТК разработана на основании техно-рабочего проекта ГСПИ-2 Министерства связи СССР, заказ 8575 и комплекта чертежей ДК 0300000 завода ОММЗ треста «Радиострой».

Дизельные электроагрегаты предназначены для использования, на радиорелейных станциях в качестве стационарных резервных источников электрической энергии.

Основные технические данные электроагрегата:

Номинальная мощность, кВт...................................... 16

Род тока......................................................................... переменный трехфазный

Номинальная частота тока, Гц................................... 50

Номинальное линейное напряжение, В..................... 400

Сила тока при номинальной мощности, А................ 29

Габаритные размеры дизель-генератора, мм............ 1400´725´1250

Масса дизель-генератора сухая, кг............................. не более 680

Общий вид дизель-генератора показан на рис. 1.

На рис. 2 дан план расположения оборудования в дизельной-контейнера.

Контейнер с оборудованием разделен на два отсека. В одном из отсеков расположены два электроагрегата (рабочий и резервный), топливно-масляная сборка (ТМС) и шкаф с аккумуляторами. В другом отсеке установлено щитовое оборудование и два ретранслятора цветного телевидения (РЦТА-70-Р/12).

Отопление контейнера предусмотрено электропечами типа ПЭТ и типа ТЭН - в аккумуляторном шкафу.

1.2. В состав работ, рассматриваемых картой, входят:

- монтаж оборудования в дизельной-контейнера;

- монтаж технологических трубопроводов.

1.3. При применении технологической карты для монтажа оборудования в контейнере на других объектах должны быть учтены объемы работ, калькуляция трудовых затрат, средства механизации и другие особенности.

Рис. 1. Общий вид дизель-генератора электроагрегатов.

Рис. 2. Схема расположения оборудования в дизальной-контейнера

1, 2 - автоматизированные электроаграгаты 2Э16А3 и 3Э16А3; 3 - топливно-масляная сборка ТМС; 4 - аккумуляторный шкаф; 5 - пункт силовой распределительный ПР24-7510-54У3; 6 - блок аварийного переключения на резерв ШУ 8254 22А2Т; 7¢ - шкаф для батарей автоматики агрегата 2Э16А3-У4; 7, 8 - ящики управления дизель-генератором ЯАЭ-2601-У4; 9 - ящик управления дизель-генератором (вспомогательный) ЯАЭ-8301-У4; 10, 11 - рамы под ретранслятор цветного телевидения типа РЦТА-70-Р/12; 12, 13 - шкафы заряда батарей ШЗБ-2; 14 - щит управления; 15 - электрические печи ПЭТ-4, Р = 1 кВт; 16 - клапаны воздушные утепленные КВУ 600´600

Примечание. Отсек «А» см. на рис. 3, отсек «Б» - на рис. 4.

При составлении ТК был учтен опыт монтажа оборудования в дизельной-контейнера на строительной площадке ПМК-167.

Рис. 3. Установочный план расположения технологического оборудования в электросиловом отсеке контейнера.

Рис.4. Установочный план расположения технологического оборудования в дизельном отсеке Б контейнера

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖНОГО ПРОЦЕССА

До начала монтажа оборудования в дизельной-контейнера должны быть:

- закончены отделочные работы внутри контейнера;

- смонтированы и установлены топливно-масляная сборка (ТМС), рамы и поддоны; произведено устройство масляного и топливного трубопроводов, закладных деталей, проемов и кабельростов;

- установлены осевые вентиляторы, воздушные клапаны, электропечи, смонтировано освещение в контейнере;

- подведена электроэнергия.

2.1. Подготовительные работы

Подготовительные работы включают в себя ряд организационных мероприятий:

- укомплектовать бригаду в соответствии с ТК и обеспечить ее спецодеждой, инструментом и необходимыми приспособлениями;

- ознакомить монтажников с техникой безопасности при монтаже дизельного оборудования. Все члены бригады должны иметь удостоверение стропальщика;

- ознакомить бригаду с рабочими чертежами, с порядком и последовательностью проведения монтажных работ;

- произнести проверку готовности помещения контейнера под монтаж дизельного оборудования на соответствие рабочим чертежам согласно перечисленным работам в п. 2.1;

- организовать перед входом в дизельный отсек рабочую площадку 5´8 м, освободив ее от посторонних предметов;

- подготовить временное сооружение для размещения оборудования и материалов;

- перевезти оборудование со склада в зону монтажа и приступить к его распаковке.

При перевозке особую осторожность уделить оборудования дизельных агрегатов. С этой целью при разгрузочно-погрузочных работах необходимо строго придерживаться предупредительных надписей на тарном ящике: «Верх», «Осторожно», «Стропы подводить здесь».

После распаковки ящиков с оборудованием необходимо тщательно проверять их комплектность и качество, наличие сопроводительной документации, паспортов и других документов согласно учетно-отправочной ведомости. Поврежденное в процессе транспортировки оборудование должно быть отбраковано по акту.

Рекомендуется до установки электроагрегата на поддон произвести частично наружную расконсервацию:

- снять бумажные прокладки с дверок силового щита, из-под крышки вентиляционных окон, задней крышки генератора, жалюзи генератора и выступающих углов;

- удалить консервирующую смазку с наружных частей электроагрегата и очистить все элементы от пыли и грязи.

2.2. Последовательность установки конструкций и электроагрегатов в дизельной и щитовом отсеках контейнера см. на рис. 2, 3, 4.

Шкафы, щиты и блоки устанавливаются на рамы, смонтированные заводом ОММЗ, непосредственно на металлический пол и закрепляются к приваренным к полу петлям или к отверстиям, просверленным в рамах с помощью болтовых соединений.

Перед установкой конструкций и электроагрегатов в контейнере необходимо установить электрические печи (поз. 15) и подключить их к розеткам.

В дизельном отсеке оборудование устанавливается в следующей очередности:

- топливно-масляная сборка ТМС (поз. 3);

- аккумуляторный шкаф (поз. 4);

- клапаны воздушные, утепленные, с электрическим приводом ПР-1М КВУ 600´600 (поз. 16);

- автоматизированные электроагрегаты Э16А3. В начале устанавливается агрегат (поз. 1), затем электроагрегат (поз. 2) согласно методике, приведенной в разделе 2.4.

В щитовом отсеке конструкции устанавливаются в следующей очередности:

- распределительный силовой пункт ПР 24-7510-54У3 (поз. 5);

- блок аварийного переключения на резерв ШУ 8254 22А2Т (поз. 6);

- ящик управления дизель-генератором вспомогательный ЯАЗ-8301-УЧ (поз. 9);

- ящик управления дизель-генератором ЯАЭ-2601-УЧ (поз. 7, поз. 8);

- щит управления агрегатом Э16А3-УЧ (поз. 14);

- шкафы заряда батарей ШЗБ-2 (поз. 12, поз. 13);

- клапана воздушные, утепленные, с электрическим приводом ПР-ТМ КВУ 600´600.

Два блока ретрансляторов цветного телевидения РЦТА-70-Р/12 устанавливаются после перевозки и установки дизельного контейнера на строительной площадке радиорелейной станции. В начале устанавливается блок (поз. 11), затем блок (поз. 10).

Кондиционеры и отражатель устанавливаются на радиорелейной станции.

2.3. Монтаж электроагрегатов

После распаковки и частичной расконсервации электроагрегатов их необходимо установить на поддон в контейнере. Установку агрегатов предлагается выполнить двумя способами.

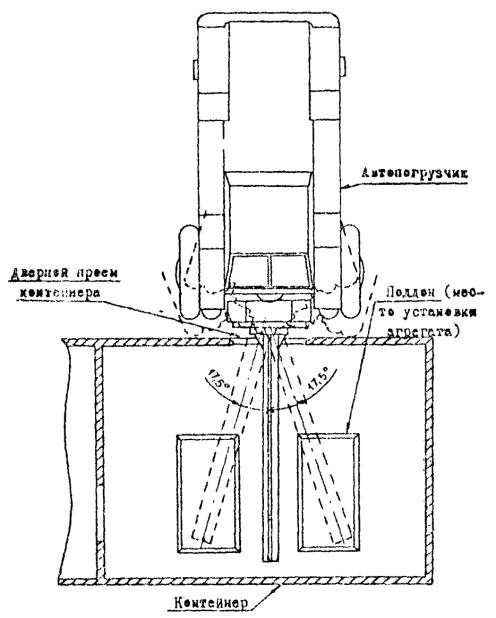

Способ 1. С помощью автопогрузчика по схеме на рис. 5. В приложении 1 к данной ТК даны краткие технические характеристики двух типов автопогрузчиков 4016 и 4017. При этом подъем электроагрегата необходимо осуществлять за петли на головках цилиндров.

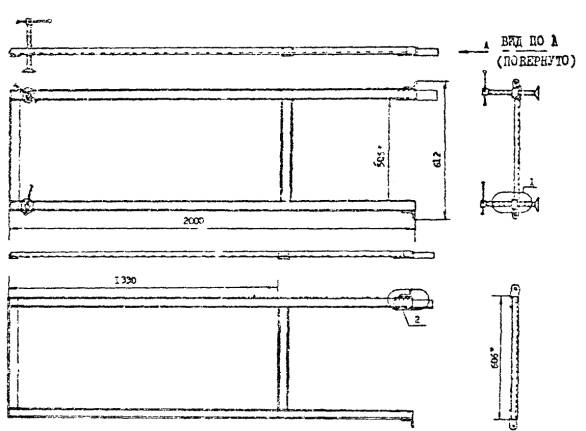

Способ 2. Предложение мастера ПМК-167 тов. Ермилова В.И. по схеме на рис. 6, с помощью специально изготовленного приспособления. Этим способом рекомендуется пользоваться в условиях, не позволяющих работу автопогрузчика, например, входная дверь в контейнер расположена на расстоянии 2,5 ¸ 3 м от какой-либо конструкции, не поддающейся перемещению, или в отсутствии автопогрузчика.

Приспособление (см. приложение 2) для установки дизельных агрегатов состоят из направляющих швеллеров и тележки и изготовлено на базе ПМК-167 в пос. Авсюнино.

Распакованный дизельный агрегат с помощью автокрана устанавливается на тележку, расположенную у входа в контейнер, и по направляющим скатывается к поддону. С платформы тележки электроагрегат перемещается «юзом» на поддон с рамой и закрепляется с помощью четырех болтов Æ 12 мм.

Рис. 5. Схема установки дизельного агрегата типа ДГА-1б с помощью автопогрузчиков типа 4016 или 4017.

Рис. 6. Схема расположения приспособлений при установке агрегатов типа ДГА-1б с помощью тележки и направляющих

После установки электроагрегата на поддон необходимо:

- произвести расконсервацию дизеля согласно инструкции по эксплуатации дизеля;

- проверить внешним осмотром состояние электроагрегата и замерить сопротивление изоляции, которое должно быть не менее 5 МОм;

- тщательно протереть контактные кольца генератора ветошью, слегка смоченной бензином или спиртом;

- расконсервировать запасные части, инструмент и принадлежности;

- снять консервирующую смазку с элементов ЗИП и насухо протереть их;

- осмотреть все элементы ЗИП, при обнаружении коррозии удалить ее и устранить причины, вызвавшие коррозию.

2.4. Технология монтажа технологических трубопроводов (для случая, когда данная работа выполняется непосредственно на линии).

Монтаж технологических трубопроводов, обеспечивающих питание электроагрегатов горюче-смазочными материалами, производится по чертежу 8575-9-РЛК-1023 и рис. 7 в следующей последовательности:

- прокладываются трубопроводы по полу контейнера от ТМС к дизелям.

Концы труб загибаются и обрезаются на расстоянии 400 ¸ 500 мм от места подвода топлива и масла у дизеля - к топливному фильтру и к масляному бачку; у ТМС - от трубопроводов, отходящих от топливного и масляного бачков;

- на трубопроводе топлива с помощью резьбового соединения закрепляется штуцер. Нарезку резьбы на трубе необходимо производить плашкодержателем с помощью плашки 1/2¢¢. При нарезке, чтобы резьба на трубе не получалась «рваной», рекомендуется использовать машинное масло или керосин. Штуцер имеет два отвода, которые с помощью резиновых трубок подсоединяются к топливному фильтру и к отстойнику. В качестве креплений резиновых трубок используются металлические обжимы, изготовленные из листовой стали толщиной 1 мм;

- к трубопроводу подачи масла с обеих сторон подсоединяются штуцера, на которых закрепляются резиновые трубки, вторые концы их подсоединяются у дизельного генератора к масляному бачку, у ТМС - к трубопроводу, отходящему от масляного бака.

Рис. 7. ПЛАН РАЗВОДКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

После монтажа трубопроводов и соответствующей подготовки дизеля к работе производится испытание на герметичность всех соединений с электроагрегатом и с ТМС. С этой целью топливный и масляный баки заполняются дизельными топливом (50 л) и маслом (20 л). Испытание трубопроводов производится в процессе обкатки электроагрегатов в течение 60 часов. По истечении срока проверки все соединения осматриваются визуально. При обнаружении утечки в одном из соединений необходимо ликвидировать течь. Если утечка происходит в месте резьбового соединения (например, через муфту или гайку), то необходимо на данном участке освободить резьбу на 1,5 ¸ 2 см, и это место промазать суриком, разведенным с глицерином в пропорции 1:2. По промазанному участку произвести подмотку пенькой (льном) и навернуть муфту (гайку). Течь, обнаруженная в трубе, ликвидируется с помощью газовой сварки.

Указания по монтажу выхлопной трубы

Схема выхлопного трубопровода показана на рис. 8. Выхлопная труба должна быть короткой, с минимальным количеством поворотов и изгибов. Участки выхлопной трубы в помещении дизельного отсека в местах соприкосновения с металлическими участками кабельростов и боковой панелью должны быть покрыты термоизоляцией. В качестве прокладок необходимо применять клингерит, асбестовый картон, пропитанный графитам, или асбестовый шнур.

Длина трубопровода до глушителя рекомендуется в пределах от 1,8 до 2,2 м (с целью уменьшения шума).

Диаметр выхлопной трубы в свету должен быть в пределах 35 - 45 мм.

В нижней точке выхлопной трубы, перед выпускным коллектором, необходимо установить пробку для слива конденсата, образующегося в холодное время года.

Глушитель необходимо закрепить на кронштейнах с помощью хомута.

К выпускному патрубку глушителя присоединить трубопровод диаметром в свету не менее 30 мм для вывода отработавших газов в атмосферу.

2.5. Заземление оборудования и электроаграгатов

Все установки, расположенные в контейнере, надлежит надежно заземлить. С этой целью заземляющий болт шкафа, стойки, щита, электроагрегата, предусмотренный заводским исполнением, с помощью медного тросика подсоединяется к кабельросту. На кабельросте предварительно просверливаются отверстия Æ 7 мм и нарезается резьба.

Рис. 8. СХЕМА ВЫХЛОПНОГО ТРУБОПРОВОДА

Место подсоединения клеммы медного жгута зачищается наждачной бумагой и обслуживается с применением паяльного жира (или канифоли). Отдельные секции кабельроста должны быть сварены между собой. Кабельрост стальной шиной 3´30 мм подсоединяется к общему контуру заземления.

Электроагрегат заземляется с помощью болта, расположенного на раме. Сечение заземляющего провода, соединяющего электроагрегат и другие конструкции с внешним заземлением, должно быть не менее 4 мм2 - для провода с медными жилами или не менее 6 мм2 - для провода с алюминиевыми жилами.

Сопротивление заземляющего устройства должно быть не более 10 Ом. Места болтовых соединений должны быть покрыты техническим вазелином.

2.6. Техника безопасности

При производстве работ в дизельной-контейнере необходимо соблюдать правила по технике безопасности, приведенные в «Правилах техники безопасности при сооружении и эксплуатации радиопредприятий» (М., «Связь», 1977), в «Правилах техники безопасности при сооружении и эксплуатации радиорелейных линий связи» (М., «Связь», 1978) и СНиП III-4-80.

Особое внимание обратить на следующее:

- вводный инструктаж по технике безопасности проводится со всеми электромонтажниками независимо от характера работы;

- такелажные работы должны выполняться только под непосредственным руководством бригадира;

- подъемные и тяговые механизмы и приспособления перед пуском в эксплуатацию должны быть испытаны согласно требованиям Госгортехнадзора;

- эксплуатация электрогазосварочных установок лицами, не имеющими специального удостоверения, разрешающего работу на них, категорически запрещается;

- подключение к сети и отключение от нее электросварочных установок должны выполняться электротехническим персоналом, отвечающим за исправное состояние и эксплуатацию сети, самовольное включение любых установок запрещается.

При работе с электроагрегатами необходимо соблюдать следующие правила:

1) подъем электроагрегата осуществляется за петли на головках цилиндров;

2) эксплуатация незаземленного электроагрегата и его аппаратуры не допускается;

3) при заправке топлива и масла запрещается курение и пользование открытым огнем;

4) следить, чтобы не было течи топлива и масла в местах соединений. При обнаружении немедленно ее устранить;

5) не допускать хранения вблизи от электроагрегата легковоспламеняющихся материалов;

6) при тушении воспламенившегося топлива и масла пользоваться пенным огнетушителем, а также землей, песком или закрыть пламя брезентом.

Категорически запрещается: заливать горящее топливо и масло водой; при тушении загоревшихся проводов и устройств, находящихся под напряжением, их необходимо обесточить. Тушение следует проводить углекислотным огнетушителем, пламя рекомендуется сбивать песком или сухой землей;

7) не допускать к работающему агрегату посторонних лиц;

8) следить за исправностью ограждений вентилятора двигателя, во время работы электроагрегата не касаться вращающихся деталей;

9) не производить подключения кабелей к зажимам и штепсельным разъемам, находящимся под напряжением;

10) не допускать образования петель и перекручивания кабелей нагрузки; кабель надежно защитить от повреждений;

11) тщательно проверить изоляцию проводов и надежность их контактов. Запрещается эксплуатация электроагрегата, если сопротивление изоляции ниже 1 МОм, а также с открытыми дверцами силового щита и снятыми жалюзи генератора;

12) запрещается применять открытый огонь для подогрева электроагрегата и коммуникаций;

13) запрещается работа генератора с сильно искрящимся щеточно-контактным узлом, а также устранение этих неисправностей на работающем генераторе;

14) при эксплуатации электроагрегата в помещении следить, чтобы не было пропуска газов в уплотнениях выпускного трубопровода, а при обнаружении - устранить. В помещении машинного зала обеспечить естественную, а в необходимых случаях и принудительную вентиляцию, выпуск отработавших газов необходимо производить в трубопровод, диаметр которого должен быть в 1,3 раза больше диаметра выпускного коллектора; часть выпускного трубопровода, находящегося в помещении, должна быть теплоизолирована (обмотана асбестом и облита жидким стеклом). Выпускной трубопровод при проходе через сгораемые стены и перекрытия должен иметь разделку величиной 50´50 см;

15) пользоваться только исправным инструментом и приспособлениями.

Примечание. Пункта 1 ¸ 15 извлечены из «Руководства по эксплуатации Э16А3-1000РЭ». Москва, 1982.

2.7. Численно-квалификационный состав бригады

Работа по монтажу технологической части дизельной и установки электрооборудования выполняется звеном монтажников:

Монтажник связи 5-го разр. - 1 чел.

то же 4-го разр. - 1 чел.

то же 3-го разр. - 1 чел.

Звено рекомендуется комплектовать из монтажников связи, владеющих смежными специальностями (монтажник связи-такелажник, монтажник связи-слесарь-монтажник и т.п.).

2.8. График производства работ по монтажу тепломеханической части дизельной-контейнера и установке электрооборудования

Примечание. Календарный план-график составлен с учетом повышения производительности труда на 120 %; в графе «Объем работ» в числителе трудозатраты по ТК, в знаменателе по ЕНиР.

2.9. Калькуляция трудовых затрат на монтаж тепломеханической части дизельной и установку электрооборудования

|

Наименование работ |

Основание ЕНиР, ВНиР, КНиР |

Ед. измер. |

Объем работ |

Трудозатраты |

Расценка на единицу измерения |

Стоимость, руб.-коп. |

Состав звена |

||

|

за единицу измерения |

на весь объем |

||||||||

|

чел.-ч |

чел.-дни |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

А. Монтаж топливно-масляной сборки и технологических трубопроводов |

|||||||||

|

Погрузка грузов, требующих особой осторожности, автомобильным краном весом до 1 т |

ЕНиР § 24-13, п. 1д, п. 1е |

1 констр. |

1 |

0,23 |

0,23 |

|

0-14,4 |

0-14,4 |

машинисты крана: 4 р. - 1, 3 р. - 1, монт. связи 2 р. - 1 |

|

044 |

044 |

|

0-23,1 |

0-23,1 |

|||||

|

То же, выгрузка |

п. 14д, п. 14б |

-"- |

1 |

0,2 |

0,2 |

|

0-12,5 |

0-12,5 |

машинист крана 4 р. - 1, монтажники связи: 3 р. - 1, 2 р. - 1 |

|

0,4 |

0,4 |

|

0-21 |

0-21 |

|||||

|

Распаковка ящиков с оборудованием и готовыми сантехническими узлами до 100 кг |

ВНиР § 33-102, п. 3б |

1 ящик |

4 |

0,67 |

2,68 |

|

0-40 |

1-60 |

монтажники связи: 5 р. - 1, 2 р. - 1 |

|

Комплектование и подноска материалов и изделий на расстояние до 50 м |

ЕНиР § 9-1-33, № 1 |

1 т |

0,5 |

3,2 |

1,6 |

|

1-79 |

0-9 |

монтажники связи: 3 р. - 1, 2 р. - 1 |

|

Монтаж ТМС с выверкой |

§ 5-1-10, п. 1в примеч. |

1 констр. |

1 |

14 |

14 |

|

8-26 |

8-26 |

монтажники связи: 4 р. - 2, 3 р. - 2 |

|

Установка подвесок выхлопного трубопровода |

§ 26 - 14, п. 6 |

1 |

4 |

5,5 |

22 |

|

3-21 |

12-84 |

монтажники связи: 5 р. - 1, 3 р. - 1, 2 р. - 1 |

|

Ручная газовая сварка стыков труб |

§ 22-13, п. 4а |

10 стыков |

2 |

1,7 |

3,4 |

|

3-57 |

7-14 |

монтажник связи 5 р. - 1 |

|

Изоляция асбестом трубопровода выхлопа |

§ 11-8, т. 1, п. 2а |

1 стык |

8 |

1,05 |

8,4 |

|

0-56,4 |

4-51 |

монтажники связи: 4 р. - 1, 2 р. - 2 |

|

Установка скоб для крепления подвесок глушителя |

§ 26-14, п. а |

1 скоба |

4 |

1,9 |

7,6 |

|

1-11 |

4-44 |

монтажники связи: 4 р. - 1, 2 р. - 1 |

|

Разметка мест прокладки трубопроводов |

ЕНиР § 9-1-1, п. 1б |

100 м |

0,3 |

1,35 |

0,4 |

|

1-07 |

0-32 |

монтажник связи 6 р. |

|

То же, с составлением черновых эскизов |

п. 2б |

|

0,3 |

1,45 |

0,44 |

|

1-15 |

0-35 |

То же |

|

То же, с вычерчиванием замерных эскизов |

п. 4б |

|

0,3 |

2,7 |

0,81 |

|

2-13 |

0-64 |

-"- |

|

Монтаж трубопровода на резьбах и фланцах внутри здания с арматурой и фасонными частями диаметром до 40 мм |

|

1 м |

8 |

1,2 |

9,6 |

|

0-62,2 |

4-98 |

монтажники связи: 4 р. - 1, 2 р. - 1; подсоб. раб. - 1 |

|

То же, диаметром до 25 мм |

ОНиР п. 4б, § 35-94 |

-"- |

14 |

2 |

28 |

|

1-08 |

14-56 |

-"- |

|

То же, диаметром до 15 мм |

п. 4а |

-"- |

6 |

1,95 |

11,7 |

|

1-01 |

6-06 |

-"- |

|

Установка гибкой вставки |

ЕНиР § 9-2-44 |

1 вставка |

2 |

1,12 |

4 |

|

1-12 |

2-24 |

монтажники связи: 4 р. - 1, 2 р. - 1 |

|

Пайка штуцеров системы питания |

ЕНиР § 23-9-33, п. 4д |

1 штуцер |

6 |

0,44 |

2,64 |

|

0-31,2 |

1-872 |

монтажник связи 4 р. - 1 |

|

Изготовление хомутов крепления для установки шлангов системы питания |

ЕНиР § 9-2-32, т. 1, п. 2с |

1 шт. |

24 |

0,33 |

7,92 |

|

0-20,6 |

4-94 |

То же |

|

Испытание трубопроводов |

ЕНиР § 9-1-8, т. 2, п. 1 - 3 |

100 м |

0,47 |

9 |

4,23 |

|

5-07 |

2-38,3 |

Монтажники связи: 5 р. - 1, 3 р. - 1 |

|

ИТОГО: |

|

|

|

|

130,9 |

15,9 |

|

79-65 |

|

|

Б. Монтаж дизельных электроагрегатов |

|||||||||

|

Погрузка грузов, требующих особой осторожности, весом до 1 т автомобильным краном |

ЕНиР § 24-13, п. 1д |

1 агрегат |

2 |

0,23 |

0,46 |

|

0-14,4 |

0-28,8 |

машинист крана 4 р. - 1, такелажники: 3 р. - 1, 2 р. - 1 |

|

п. 1е |

|

|

0,44 |

0,88 |

|

0-23,1 |

0-46,2 |

||

|

То же, выгрузка |

ЕНиР § 24-13, п. 14д |

-"- |

2 |

0,2 |

0,4 |

|

0-12,5 |

0-25 |

то же |

|

п. 14е |

|

|

0,4 |

0,8 |

|

0-21 |

0-42 |

||

|

Распаковка оборудования весом до 1000 кг |

ВНиР § 35-102 |

1 ящик |

2 |

2,7 |

5,4 |

|

1-42 |

2-84 |

монтажники, связи: 5 р. - 1, 2 р. - 5 |

|

Перемещение оборудования на расстояние до 30 м |

ЕНиР § 24-21 |

1 констр. |

2 |

6 |

12 |

|

3-03 |

6-06 |

Слесари - монтажники: 3 р. - 1, 2 р. - 4 |

|

Установка рамы под оборудование и ее выверка |

ВНиР § 35-36 |

1 м периметра |

2 |

0,96 |

1,92 |

|

0-55,9 |

1-12 |

монтажники связи: 6 р. - 1, 3 р. - 1, 2 р. - 2 |

|

Затаскивание через дверные проемы вручную |

ЕНиР § 24-21 |

1 агр. |

2 |

2,6 |

5,2 |

|

1-32 |

2-64 |

монтажники связи: 3 р. - 1, 2 р. - 3 |

|

Монтаж дизельных электроагрегатов |

§ 31-4 табл. 2 применительно |

1 |

2 |

80 |

160 |

|

96-05 |

192-10 |

монтажники связи: 4 р. - 1, 3 р. - 2 |

|

ИТОГО: |

|

|

|

|

187,06 |

22,81 |

103-09 |

206-18 |

|

|

В. Монтаж электросилового оборудования |

|||||||||

|

Изготовление монтажных стропов для обвязки и подъема грузов |

ЕНиР § 24-7. табл. 2, п. 2в |

1 шт. |

4 |

3,6 |

14,4 |

|

2-15 |

8,6 |

монтажники связи: 5 р. - 1, 2 р. - 1 |

|

Погрузка и разгрузка автокраном с автомашины оборудования, требующего особой осторожности |

ЕНиР § 24-13, т. 2, п. 15 |

1 констр. |

16 |

0,28 |

4,48 |

|

0-14,7 |

2-35 |

монтажники связи: 3 р. - 1, 2 р. - 1 |

|

Затаскивание груза вручную через дверной проем |

ЕНиР § 24-21, п. 1а |

1 т |

5,2 |

3,4 |

17,68 |

|

1-73 |

9-0 |

монтажники связи: 3 р. - 1, 2 р. - 3 |

|

Распаковка оборудования весом более 50 кг |

ВНиР § 35-102, п. 2а |

1 ящик |

10 |

2,8 |

28 |

|

1-57 |

15-7 |

монтажники связи: 5 р. - 1, 2 р. - 5 |

|

То же, до 250 кг |

То же, п. 4а |

-"- |

10 |

1,3 |

13 |

|

0-69,5 |

6-95 |

То же |

|

Установка на верстаке тисков и прижимов |

ВНиР § 35-103, п. 1 |

1 шт. |

4 |

1,1 |

4,4 |

|

0-68,8 |

2-75 |

Монтажник связи 4 р. - 1 |

|

То же, сверлильного станка |

То же, п. 2 |

1 станок |

2 |

2,3 |

4,6 |

|

1-44 |

2-88 |

То же |

|

Разметка мест отдельно устанавливаемого оборудования |

ВНиР § 35-101, п. 3 |

1 шт. |

20 |

0,47 |

9,4 |

|

0-30,2 |

6-04 |

монтажники связи: 6 р. - 1, 2 р. - 1 |

|

Монтаж щитов управления |

ВНиР § 35-36, п. 3а |

-"- |

1 |

7,8 |

7,8 |

|

4-54 |

4-54 |

монтажники связи: 6 р. - 1, 3 р. - 1, 2 р. - 1 |

|

Монтаж шкафов заряда батарей |

ЕНиР § 23-6-18, п. 3в |

-"- |

2 |

11,5 |

23,0 |

|

7-04 |

14-08 |

То же |

|

Монтаж аккумуляторного шкафа |

ВНиР § 42-106, п. 4 |

-"- |

1 |

10,5 |

10,5 |

|

5-27 |

5-27 |

монтажники связи: 5 р. - 1, 3 р. - 1 |

|

Монтаж электрических печей Р = 1 кВт |

ВНиР § 42-48, т. 1, п. 2д применит. |

-"- |

3 |

1,75 |

5,25 |

|

0-31,6 |

2-45 |

монтажники связи: 5 р. - 1, 2 р. - 1 |

|

Монтаж пункта силового распределительного |

ЕНиР § 23-6-18 п. 3в применит. |

-"- |

1 |

11,5 |

11,5 |

|

7-04 |

7-04 |

монтажники связи: 6 р. - 1, 3 р. - 1, 2 р. - 1 |

|

Монтаж ящика управления дизелъ-генератора |

ВНиР § 35-36, п. 4а применит. |

1 шт. |

3 |

11,5 |

34,8 |

|

6-70 |

20-1 |

монтажники связи: 6 р. - 1, 3 р. - 1, 2 р. - 2 |

|

Монтаж блока аварийного переключения на резерв |

То же, п. 6а |

-"- |

1 |

3,9 |

8,9 |

|

5-19 |

5-19 |

То же |

|

Монтаж клапана воздушного утепленного (КВУ) |

То же |

-"- |

6 |

4,8 |

28,8 |

|

2-80 |

16-8 |

-"- |

|

ИТОГО: |

|

|

|

|

226,51 |

27,62 |

|

129-74 |

|

|

Г. Монтаж заземления |

|||||||||

|

Монтаж шин заземления: |

|

|

|

|

|

|

|

|

|

|

- сверление или пробивка гнезд |

ЕНиР § 23-6-30 разд. А, т. 1, п. 1а |

100 м шин сечением до 200 мм2 |

0,12 |

2,6 |

0,312 |

|

1-44 |

0-17,3 |

монтажники связи 3 р. - 2 |

|

- разметка линий, установка деталей крепления, заделка проходов, прокладка шин, присоединение шин к оборудованию |

тоже п. 2а |

-"- |

0,12 |

15 |

1,8 |

|

8-39 |

1-00,7 |

монтажники связи: 1 р. - 1, 2 р. - 1 |

|

Заглубление заземлителей |

ЕНиР § 23-6-31 п. 1 |

1 заземлитель |

30 |

0,6 |

18 |

|

0-33,3 |

9-99 |

монтажники связи 3 р. - 2 |

|

Приварка шин к заземлителям |

ЕНиР § 23-6-32, п. 3 |

1 заземлитель |

30 |

0,12 |

3,6 |

|

0-06,7 |

2-01 |

монтажники связи 3 р. - 2 |

|

Монтаж шин заземления (сварка) |

ЕНиР § 23-6-30, разд. А, т. 1, п. 3а |

100 м шин |

1,2 |

6,2 |

7,44 |

|

3-44 |

4-128 |

то же |

|

Окраска шин заземления |

ЕНиР § 23-6-32, п. 2 |

100 м |

1,2 |

3,5 |

4,2 |

|

1-73 |

2-07,6 |

монтажник связи 2 р. - 1 |

|

Подсоединение оборудования к контуру заземления |

ЕНиР § 23-9-39, п. 3 |

1 отвод |

15 |

0,92 |

13,8 |

|

0-51,4 |

7-71 |

монтажник связи 4 р. - 1 |

|

Прокладка кабеля по стене с креплением |

§ 23-9-10, т. 2, п. 1в |

100 м |

0,5 |

3,3 |

1,65 |

|

1-68 |

0-0,84 |

монтажники связи: 4 р. - 1, 3 р. - 1 |

|

Установка клеммных колодок |

§ 23-7-24 |

1 шт. |

10 |

1,3 |

13 |

|

0-72,7 |

7-27 |

монтажники связи: 5 р. - 1, 3 р. - 1 |

|

Подсоединение жил к оборудованию |

§ 23-7-34, т. 2, п. д |

100 концов |

0,5 |

4,2 |

2,1 |

|

2-63 |

1-31,5 |

монтажник связи 4 р. - 1 |

|

ИТОГО: |

|

|

|

|

65,9 |

8,03 |

|

35-76 |

|

|

ВСЕГО: |

|

|

|

|

|

74,36 |

|

451-33 |

|

Сводная ведомость трудовых затрат по отдельным этапам работ

|

№ пп. |

Наименование работ |

Норма времени, чел.-дни |

|

стоимость работ, руб.коп. |

||

|

А. |

Монтаж топливно-масляной сборки и технологических трубопроводов |

15,9 79-65 |

|

Б. |

Монтаж дизельных электроагрегатов |

22,81 206-18 |

|

В. |

Монтаж электросилового оборудования |

27,62 129-74 |

|

Г. |

Монтаж заземления |

8,03 35-76 |

|

|

ИТОГО: |

74,36 451-33 |

2.10. Схема операционного контроля качества работ

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

Производителем работ |

Бригадиром |

Состав |

Способы |

Время |

Привлекаемые службы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Общие подготовительные работы |

|

Правильность складирования. Наличие паспортов. Соответствие геометрических размеров проекту. Наличие и правильность закладных деталей |

визуально, стальным метром |

до начала работ по монтажу тепломеханической части ТМС |

|

|

|

Подготовка оборудования к монтажу |

Распаковка оборудования. Наличие внешних дефектов. Выверка рам и поддонов |

визуально, стальным метром, уровнем строительным |

до начала монтажа оборудования |

|

|

|

Монтаж оборудования |

Транспортировка дизель-генераторов к месту монтажа. Правильность установки на раму. Вертикальность и горизонтальность установки рамы. Соосность рамы агрегата а переходной рамы. Плотность прилегания рамы агрегата к переходной раме. Вертикальность и горизонтальность установки топливно-масляной сборки |

визуально, стальной метр, отвес, уровень строительный, щуп слесарный |

в процессе монтажа оборудования |

- |

|

|

Монтаж технологических трубопроводов |

Разметка трассы прокладки трубопроводов и мест установки подвесок и конструкций, крепления глушителя выхлопа. Правильность фланцевых соединений |

стальная рулетка, визуально |

в процессе монтажа технологического трубопровода |

|

|

Электрогазосварочные работы |

|

Правильность приварки трубопроводов, фланцев. Соответствие проекту. Марка электродов. Размеры швов |

визуально, стальным метром |

в процессе сварочных работ |

|

|

Испытание технологических трубопроводов |

|

Отсутствие течи в трубопроводах и пропусков выхлопных газов |

визуально |

в процессе испытания технологических трубопроводов |

|

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование |

По калькуляции трудовых затрат |

Принято на карте с учетом повышения производительности труда на 20 % |

|

Затраты труда, чел.-дни |

74,36 |

61,9 |

|

Продолжительность выполнения работ, дни |

24,78 |

20,0 (согласно графику работ, п. 2,8) |

|

Зарплата одного рабочего в смену, руб. |

6-06 |

7-58 |

|

Выработка на одного рабочего, руб. |

48,56 |

58,27 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

4.1. Ведомость основного и сантехнического оборудования

|

№ пп. |

Наименование |

Тип, марка, № чертежа |

Единица измерения |

Кол-во |

|

1 |

2 |

3 |

4 |

5 |

|

|

Основное оборудование |

|

|

|

|

1. |

Устройство автоматической коммутации и защиты батарей |

КЗБ-24/260 |

шт. |

1 |

|

2. |

Выпрямительное устройство |

ВУК 36/260 |

" |

2 |

|

3. |

Шкаф управления |

8575-9-ЭМ-10 |

" |

1 |

|

4. |

Автоматизированный электроагрегат |

2Э16А3-У4; 3Э16А3-У4 |

" |

1/1 |

|

5. |

Ящик управлений дизель-генератором |

ЯАЭ-2601-У4 |

в комплекте с дизель-генератором |

2 |

|

6. |

Ящик управления дизель-генератором вспомогательный |

ЯАЭ-8301-У4 |

" |

1 |

|

7. |

Шкаф заряда батарей |

ШЗБ-2 |

" |

2 |

|

8. |

Блок аварийного переключения на резерв |

ШУ8554 22А2Т |

шт. |

1 |

|

9. |

Пункт силовой распределительный |

ПР 24-7510-54 У3 |

" |

1 |

|

10. |

Выключатель автоматический стационарный переменного тока |

А3716ФУ3 |

шт. на рейках ШУ или БУ |

3 |

|

11. |

Пускатель магнитный |

П6-121 |

шт. |

2 |

|

12. |

Счетчик электрический |

СА3-И677 |

" |

1 |

|

13. |

Щиток датчиков температуры |

из компл. ЯАЭ-8301 |

" |

1 |

|

14. |

Датчик температуры камерный |

ДТКБ |

3 на п. 3 |

5 |

|

15. |

Датчик тепловой |

ДТЛ |

на потолке шт. |

4 |

|

16. |

Выносной элемент |

ПТР-2 |

шт. |

1 |

|

17. |

Фотореле |

ФР-2 |

" |

1 |

|

18. |

Щит управления агрегатом Э16А3-У4 (на отм. 2 м от пола) |

Вынесен с агрегата |

" |

2 |

|

19. |

Аккумулятор (старт. батареи) |

6СТ-75ЭМ |

" |

4 |

|

20. |

То же (батареи автоматики) |

6СТ-75ЭМ |

" |

4 |

|

21. |

Аккумулятор стационарный |

СН-8 |

" |

52 |

|

22. |

Электропечь мощностью 1 кВт |

ПЭТ-4 |

" |

12 |

|

23. |

Секционный маслонаполненный радиатор |

РМС-1 |

шт. при необходимости |

2 |

|

24. |

Трубчатый электронагреватель |

ТЭН-140 Г16/1,6Т 220 |

шт. |

1 |

|

25. |

Переключатель пакетный |

ПКП-25-1143 |

" |

2 |

|

26. |

Конечный выключатель |

ВПК-2110 |

" |

5 |

|

27. |

Розетка 220 В, 6А |

У-220 |

" |

5 |

|

|

Оборудование сантехническое |

|

|

|

|

1. |

Осевой вентилятор V = 6000 м3/ч; Н = 9 м с эл. двигателем 4АА6364, Р = 0,37 кВт |

В-06-300 № 5 |

шт. |

1 |

|

2. |

Центробежный вентилятор в искрозащитном исполнении с эл. двигателем Р = 0,25 кВТ |

Ц4-70 № 2,5 |

" |

1 |

|

3. |

Центробежный вентилятор с эл. двигателем Р = 0,75 кВт |

Ц4-70 № 1 |

" |

2 |

|

4. |

Клапан воздушный утепленный с эл. приводом ПР-1М |

КВУ 600´600 |

шт. |

8 |

|

5. |

Фильтр ячейковый |

ФЯП |

" |

2 |

|

6. |

Клапан воздушный регулирующий |

КВР 400´400 |

" |

2 |

|

7. |

Автономный бытовой кондиционер |

БК-2500 |

" |

6 |

|

8. |

Топливная сборка |

ТМС по ТУ 45-1425-83 |

" |

1 |

|

9. |

Шестеренчатый насос |

Ш5-25-3,6/4 |

" |

1 |

|

10. |

Направляющий кожух |

8575-9-КМК-1031И |

" |

2 |

|

11. |

Кожух металлический с защитной сеткой |

8575-9-КМК-1032И |

" |

2 |

|

12. |

Козырек направляющий |

8575-9-КМК-1033И |

" |

2 |

|

13. |

Жалюзи 600´600 |

КО12.08.20.000 |

" |

4 |

|

14. |

Кожух металлический 600´600 |

8575-9-КМК-1036И |

" |

4 |

|

15. |

Защитная решетка 1040´720 |

8575-9-КМК-1037И |

" |

2 |

|

16. |

Защитная решетка 720´520 |

8575-9-КИК-1037И |

" |

2 |

|

17. |

Зонт ЗК0001 Æ 250 |

серия 1.494-32 |

" |

1 |

|

18. |

Гибкие вставки ВВ/ВНА |

серия 2.494-8 |

шт. к п. 2 |

1/1 |

|

19. |

Гибкая вставка ВНА |

серия 2.494-8 |

шт. к п. 3 |

2 |

4.2. Ведомость изделий для монтажа контейнера дизельной промежуточной станции

|

№ пп |

Наименование |

Тип, марка, каталог, № чертежа |

Единица измерения |

Кол-во |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Короба настенные металлические |

К.011.08.01.001 |

шт. |

8 |

|

2. |

То же |

К.011.08.01.01 |

" |

4 |

|

3. |

Короб угловой |

К.011.08.01.002 |

" |

8 |

|

4. |

Рама под РЦТА |

|

" |

1 |

|

5. |

Рама под ТМС |

К.01.08.19.000 |

" |

1 |

|

6. |

Топливно-масляная сборка |

Изделия ОММЭ |

" |

1 |

|

7. |

Рама под агрегат дизельной Э16А3 |

К.01.08.13.000 |

шт. |

2 |

|

8. |

Рама для ШЗБ |

|

" |

2 |

|

9. |

Рама под ПР24 |

|

" |

1 |

|

10. |

Стойка под щиты дизель-генераторов ЯАЭ 8301 и ЯАЭ 2601 |

К.01.03.14.000 |

" |

3 |

|

11. |

Кронштейн для электроаппаратов |

К.012.08.14.000 |

" |

1 |

|

12. |

Шкаф металлический (для батарей автом.) |

К.01.08.15.000 |

" |

2 |

|

13. |

Рама под 2 аккумулятора БСТ-75ЭМС |

8575-9-КМС-1038И |

" |

2 |

|

14. |

Кронштейн под осевой вентилятор |

К.012.08.12.000 |

" |

2 |

|

15. |

Рама переходная под КВУ |

К.012.08 |

" |

1 |

|

16. |

Отражатель под ПЭТ |

К.01.08.02.000 |

" |

3 |

|

17. |

Отражатель для трех ПЭТ |

К.01.08.24.000 |

" |

1 |

|

18. |

Вытяжка аккумуляторного шкафа (применительно) |

К.01.08.21.000 |

" |

1 |

|

19. |

Решетка жалюзийная размером 710´510 |

К.012.06.20.000 |

" |

1 |

|

20. |

То же, размером 600´600 |

К.012.08.20.000 |

" |

1 |

|

21. |

Кожух металлический с защитной сеткой |

8575-9-КНК-1032И |

" |

2 |

|

22. |

Шкаф для батарей автоматики агрегата 2Э-16А3-У4 |

|

" |

1 |

|

23. |

Стеллаж аккумуляторный металлический однорядный, двухъярусный |

|

|

7 пог. м |

|

24. |

Кожух направляющий |

8575-9-КМК-1031И |

шт. |

2 |

|

25. |

Кожух металлический |

8575-9-КМК-1036И |

" |

2 |

|

26. |

Защитная решетка разм. 720´520 мм |

8575-9-КМК-1037И |

" |

2 |

4.3. Ведомость материалов для монтажа контейнера (контейнер-дизельная)

|

№ пп. |

Наименования материала |

Тип, марка, ГОСТ, ТУ |

Единица измерения |

Кол-во |

|

|

Кабельные изделия для монтажа оборудования |

|

||

|

1. |

Провод установочный, марка АПВ, напряжение 660 В, сеч. 2,5 мм2 |

ГОСТ 6323-71 |

км |

1,55 |

|

2. |

4 мм2 |

То же |

" |

0,08 |

|

3. |

6 мм2 |

-"- |

" |

0,03 |

|

4. |

10 мм2 |

-"- |

" |

0,15 |

|

5. |

16 мм2 |

-"- |

" |

0,22 |

|

6. |

25 мм2 |

-"- |

" |

0,06 |

|

7. |

50 мм2 |

-"- |

" |

0,02 |

|

8. |

Провод установочный, марки ПГВ, сечением 1´1,5 мм2 |

-"- |

" |

0,13 |

|

9. |

Провод автомобильный марки ПГВА, сечением 1´1,5 мм2 |

ГОСТ 9751-77 |

" |

0,045 |

|

10. |

Провод установочный марки РКГМ, сечением 6 мм2 |

ГОСТ 16036-70 |

" |

0,08 |

|

11. |

Провод телефонный, марки ТРП, сечением 2´0,5 |

ГОСТ 20575-75 |

" |

0,015 |

|

12. |

Ткань фильтровальная из стеклянного волокна ТСФ /а/-9п/ |

м2 |

3 |

|

|

13. |

Резина листовая техническая с тканевыми прокладками Тип. 1, гр. Б, повышенной твердости II, толщиной 30 мм |

ТУ 38.105376-72 |

м2/кг |

3/30 |

|

14. |

Труба резиновая техническая l/d = 10/6 мм |

ГОСТ 5496-67 |

м/кг |

1/0,6 |

|

15. |

Шнур асбестовый |

ГОСТ 1779-72 |

м3 |

0,16 |

|

16. |

Картон асбестовый |

|

м2 |

1,5 |

4.4. Ведомость монтажного оборудования, приспособлений и инструмента

|

Наименование |

Тип, марка |

ГОСТ (ТУ), чертеж |

Изготовитель |

Назначение |

Единица измерения |

Количество |

Срок службы (месяц) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

I. Оборудование и приспособления |

|||||||

|

Сварочный пост |

ПС-1 |

ТУ 45-83 |

пром. |

для сварочных работ |

компл. |

1 |

48 |

|

Катки из стальных труб Æ 2, длиной 1,2 м |

|

ГОСТ 3662-75 |

подсобн. предпр. |

для перемещения оборудования по горизонтам |

шт. |

2 |

12 |

|

Электроточило на 220/380 В, 1440 об/мин. |

НТП-175 |

|

пром. |

для заправки инструмента |

" |

1 |

24 |

|

Верстак слесарный |

|

чертежи лаб. НОТ треста «Радиострой» |

подсобн. предпр. |

для сантехнических работ |

" |

1 |

36 |

|

Лестница-стремянка высотой 3280 мм в положении приставной, в положении стремянки - 2120 мм, массой 11,5 кг |

|

ТУ 36-760-69 |

пром. |

для монтажа оборудования |

" |

2 |

12 |

|

II. Инструмент |

|||||||

|

Машины ручные сверлильные электрические |

ИЕ-1016 |

ГОСТ 8524-80 |

пром. |

для сверления отверстий |

шт. |

1 |

60 |

|

То же |

ИЕ-1019А |

-"- |

-"- |

-"- |

" |

1 |

60 |

|

Тиски слесарные шириной 100 мм |

|

-"- |

для слесарных работ |

" |

1 |

36 |

|

|

Пресс-клещи |

ПК-1М |

|

пром. |

для опрессовки наконечников |

шт. |

1 |

24 |

|

Ножницы |

НУСК-300 (ГЭМ) |

|

-"- |

для резки кабеля |

" |

2 |

24 |

|

Бокорезы длиной 156 мм |

|

ГОСТ 7282-75 |

-"- |

для проверки и монтажных работ |

" |

3 |

18 |

|

Зубило слесарное 200 мм |

|

ГОСТ 7211-72 |

-"- |

для слесарных работ |

" |

2 |

6 |

|

Кернеры длиной 200 мм |

|

-"- |

разметка для сверления отверстий |

" |

1 |

12 |

|

|

100 мм |

|

-"- |

-"- |

-"- |

" |

2 |

12 |

|

Ключи гаечные двусторонние 8´10 |

|

ГОСТ 2839-60 |

-"- |

для сборочных и монтажных работ |

" |

4 |

12 |

|

12´14 |

|

-"- |

-"- |

-"- |

" |

4 |

12 |

|

17´19 |

|

-"- |

-"- |

-"- |

" |

4 |

12 |

|

22´24 |

|

-"- |

-"- |

-"- |

" |

4 |

12 |

|

27´30 |

|

-"- |

-"- |

-"- |

" |

4 |

12 |

|

Ключи гаечные разводные |

|

-"- |

-"- |

" |

2 |

24. |

|

|

Ключи гаечные торцевые со сменными головками |

|

ГОСТ 3329-75 |

-"- |

-"- |

компл. |

1 |

24 |

|

Круглогубцы длиной 175 мм |

|

ГОСТ 7283-73 |

-"- |

для монтажных работ |

шт. |

1 |

24 |

|

Линейки металлические 0,3 м |

|

-"- |

для различных измерений |

" |

2 |

12 |

|

|

Киянка |

|

ТУ-22-3947-77 |

-"- |

для правки медных листов экрана |

" |

1 |

3 |

|

Молоток слесарный |

Б1-Б3 |

пром. |

для слесарных работ |

шт. |

2 |

24 |

|

|

То же |

Б4-4-Б8 |

-"- |

-"- |

то же |

" |

1 |

24 |

|

Надфили № № 1 - 6 |

|

-"- |

-"- |

" |

4 |

3 |

|

|

Напильники слесарные № № 0 - 5, длиной 100, 125, 160 мм |

|

-"- |

для опиловки металлоконструкций |

компл. |

2 |

3 |

|

|

Отвертки диэлектрические: 200 мм |

|

-"- |

для сборки и закрепления оборудования |

шт. |

2 |

12 |

|

|

250 мм |

|

-"- |

-"- |

то же |

" |

2 |

12 |

|

Пассатижи длиной 200м |

|

ГОСТ 5547-75 |

-"- |

для выполнения строительно-монтажных работ |

" |

3 |

24 |

|

Полотно ножовочное по металлу |

Тип 1 |

ГОСТ 6645-68 |

-"- |

для распиловки металлоконструкций |

компл. |

30 |

0,5 |

|

Рулетка стальная 2,0 м |

|

ГОСТ 7502-80 |

-"- |

для различных измерений |

шт. |

2 |

12 |

|

Тиски ручные со струбциной и наковальней |

|

ГОСТ 17430-72 |

-"- |

для слесарных работ |

" |

1 |

36 |

|

Лом-гвоздодер |

ЛГ-24 |

ГОСТ 1405-72 |

-"- |

для распаковки оборудования |

" |

1 |

24 |

|

Нож монтерский |

НМ-2 |

ТУ 36276-70 |

-"- |

для разделки и монтажа кабелей и проводов и т.п. |

" |

3 |

12 |

|

Метр складной металлический |

|

-"- |

для различных измерений |

" |

3 |

12 |

|

|

Отвес массой 200 г |

|

ГОСТ 7948-90 |

пром. |

для проверки вертикальности устанавливаемого оборудования |

шт. |

1 |

36 |

|

Рама ножовочная |

|

-"- |

для закрепления ножовочных полотен |

" |

2 |

24 |

|

|

Электропаяльник 50 Вт |

|

ГОСТ 7219-77 |

-"- |

для выполнения паяльных работ |

" |

1 |

12 |

|

То же, 90 Вт |

|

-"- |

-"- |

то же |

" |

1 |

12 |

|

Кисть малярная |

КФ-II-8 |

ГОСТ 10597-80 |

-"- |

для покраски металлоконструкций |

" |

2 |

12 |

|

Сверла победитовые Æ 6, 10, 18, 20 |

|

-"- |

для сверления отверстий |

" |

3 |

36 |

|

|

Кувалда прямоугольная |

|

МРТУ 34903-66 |

-"- |

для слесарных работ |

" |

1 |

24 |

|

Лом монтажный |

ЛМ-24 |

ГОСТ 1405-72 |

-"- |

для вспомогательных работ |

" |

2 |

24 |

|

Отвертки слесарно-монтажные |

|

ГОСТ 17199-71 |

-"- |

для сборки и закрепления оборудования |

" |

2 |

24 |

|

III. Приборы |

|||||||

|

Мегомметр 1000 В |

М410014 |

ГОСТ 2307-79 |

пром. |

для испытания изоляция и измерения ее сопротивления |

шт. |

1 |

60 |

|

Тестер |

ТТ-5 |

|

-"- |

для различных электроизмерений |

" |

1 |

60 |

|

Измерительные клещи |

Ц-90 |

ТУ 25-04-857-76 |

-"- |

для измерения силы тока без разрыва цепи в сетях переменного тока |

" |

1 |

24 |

|

IV. Инвентарь по технике безопасности и охране труда |

|||||||

|

Перчатки резиновые диэлектрические |

|

ГОСТ 20010-74 |

пром. |

для работы с токонесущими установками и проводами |

пара |

2 |

после отбраковки |

|

Ковры диэлектрические, 6´750´750 |

|

-"- |

то же |

шт. |

2 |

-"- |

|

|

Очки защитные закрытые, полумаска без боковых щитков |

ЗНЗ-72т |

124.013-75Е |

-"- |

для защиты глаз при работе |

" |

3 |

12 |

|

Подушка для кислорода резинотканевая |

№ 4 |

ОСТ 38-0580-70 |

-"- |

для оказания первой медицинской помощи |

" |

1 |

после отбраковки |

|

Аптечка первой помощи |

|

ГОСТ 23267-71 |

-"- |

-"- |

" |

1 |

6 |

|

Боты диэлектрические, арт. 410/т, 1 сорт |

|

-"- |

для работы с токонесущими проводами и установками |

пара |

1 |

после отбраковки |

|

|

Галоши резиновые диэлектрические |

|

-"- |

-"- |

то же |

" |

1 |

-"- |

|

Указатель низкого напряжения |

УНН-90 |

ГОСТ 20493-75 |

-"- |

для проверки наличия или отсутствия напряжения в электроустановках |

шт. |

1 |

24 |

|

Переносное заземление |

|

МРТУ 346.147-70 |

пром. |

заземление корпусов электроустановок оборудования |

компл. |

1 |

36 |

|

Временные ограждения (щиты и прокладки) |

|

-"- |

для ограждения опасных мест |

-"- |

1 |

24 |

|

|

Предупредительные плакаты |

|

-"- |

-"- |

-"- |

-"- |

2 |

24 |

|

Огнетушитель углекислый |

ОУ-2 |

ГОСТ 7276-77 |

-"- |

для противопожарных постов |

шт. |

2 |

24 |

|

Щиток защитный |

ШН-7 |

|

-"- |

для защиты глаз |

-"- |

1 |

12 |

|

Бачок для питьевой воды 10 л |

|

|

-"- |

для хранения питьевой воды |

-"- |

1 |

18 |

|

Рукавицы брезентовые |

|

-"- |

для защиты рук |

пара |

6 |

2 |

|

Приложение 1

Краткие технические характеристики автопогрузчиков 4016 и 4017

4016

Специализированный автопогрузчик 4016 выпускается Львовским заводом автопогрузчиков с 1975 года.

Грузоподъемность крюка безблочной стрелы при вылете крюка от передней стенки каретки, кг:

2340 мм.......................................................................... 3000

1860 мм.......................................................................... 3500

1520 мм.......................................................................... 4000

1220 мм.......................................................................... 4500

Расстояние крюка от грунта при опущенных

рамах грузоподъемника, мм........................................ 3000

Наибольшая высота подъема крюка, мм.................... 7200

Ход крюка вдоль консольной стрелы, мм................. 1360

Скорость, м/мин:

подъема груза................................................................ 18

перемещения крюка вдоль стрелы:

без груза.................................................................... 14

с грузом..................................................................... 8

Габаритные размеры, мм:

длина......................................................................... 7000

ширина...................................................................... 2350

высота при опущенных рамах грузоподъемника.. 3400

База, мм......................................................................... 2600

Колея колес, мм;

передних................................................................... 1790

задних........................................................................ 1480

Наименьший радиус поворота, м................................ 4,4

Масса снаряженного автопогрузчика, кг................... 8280

4017

Специализированный автопогрузчик 4017 для снятия и установки двигателей и воздушных винтов самолетов и выполнения других монтажных работ выпускается Львовским заводом автопогрузчиков с 1976 года.

Грузоподъемность на крюке безблочной

стрелы при вылете крюка от передней

стенки каретки 3400 мм, кг........................................ 1500

Расстояние от крюка до грунта при

опущенных рамах грузоподъемника, мм................... 300

Наибольшая высота подъема крюка, мм.................... 7300

Поперечное перемещение каретки, мм:

влево......................................................................... 200

вправо....................................................................... 200

Скорость, м/мин:

подъема груза................................................................ 7,0

перемещение крюка с грузом

вдоль стрелы............................................................ не

более 2,5

каретки..................................................................... 1,5

Габаритные размеры, мм:

длина........................................................................ 8100

ширина..................................................................... 2350

высота при опущенных рамах грузоподъемника. 3610

База, мм......................................................................... 2600

Колея колес: мм:

передних.................................................................. 1790

задних....................................................................... 1480

Наименьший радиус поворота, м................................ 4,4

Наименьший дорожный просчет, мм......................... 200

Масса снаряженного автопогрузчика, кг................... 8950

Приложение 2

Краткая техническая характеристика и конструкция приспособления для облегчения установки дизельных агрегатов в контейнере-дизельной (вариант ПМК-167)

Краткая техническая характеристика

Тележка

Габаритные размеры, мм:

длина........................................................................ 1000

ширина..................................................................... 600

высота...................................................................... 220

Ширина колеи, мм....................................................... около 556

Чистый вес, кг............................................................... не более 50

Грузоподъемность, кг.................................................. не более 2000

Направляющая рама

Длина отдельного звена, мм....................................... 2000

Общая длина хода тележки, мм.................................. 2850

Предел регулировки высоты установки рамы, мм.... 50 ¸ 300

Вес звена с регулировочными винтами, кг................ не более 32,0

Вес нерегулируемого звена, кг.................................... не более 25,0

Приспособление может обслуживать и производить с его помощью установку дизель-агрегата звено из двух монтажников связи 3-го ¸ 4-го разряда.

Конструкция и материалы

Основным материалом для тележки являются уголки № 4,5/2,8 (4) и 2,8 (3), лист стальной толщиной 2 ¸ 4 мм, пруток Æ 10 мм и Æ 35 ¸ 40 мм (последний идет на изготовление осей для подшипников). В тележке могут быть применены подшипники типоразмеров 05 - тяжёлый (Æ 80 мм) или 07 - тяжёлый (Æ 100 мм). Посадка подшипников на оси - горячая, все соединения выполняются на сварке.

Направляющая рама изготовляемой из швеллера № 5 с уклоном внутренних граней полок и с использованием уголка № 4,5/2,8 (4). Для стыковки звеньев рекомендуется применять «ушки», изготовленные из уголка № 4,5/2,8, и болты М10 ¸ М12. В качестве опорно-регулировочных винтов применяются ходовые винты от вышедших из строя слесарных тисков с Æ стержня 20 ¸ 25 мм.

ТЕЛЕЖКА

У3ЕЛ 1. КРЕПЛЕНИЕ ПОДШИПНИКА К РАМЕ ТЕЛЕЖКИ

УЗЕЛ 2. КОСЫНКА

РАМЫ-НАПРАВЛЯЮЩИЕ

х - РАЗМЕР ПОДГОНЯТЬ ПО КОЛЕЕ ТЕЛЕЖКИ

УЗЕЛ 1. ВИНТ ОПОРНО-РЕГУЛИРОВОЧНЫЙ

УЗЕЛ 2. ЗВЕНО СТЫКОВКИ РАМ-НАПРАВЛЯЮЩИХ

Приложение 3

Ведомость учетно-отправочная

|

Наименование |

ТУ, ГОСТ, чертеж |

2Э16А-3-У4 |

3Э16А3-У4 |

2Э16 А3Г-У4 |

3Э16А3Г-У4 |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Дизель-генератор |

ДТ16-1000 |

1 |

1 |

- |

- |

|

|

Дизель-генератор |

ДГ16-1000-03 |

- |

- |

1 |

1 |

|

|

Бак |

0812-0700-01 |

1 |

1 |

- |

- |

|

|

Топливный бак (масляный) |

Э7-0700-01 |

1 |

1 |

1 |

1 |

|

|

Глушитель |

П2-8000 |

1 |

1 |

1 |

1 |

|

|

Батарея БСТ-75ЭИЭ |

ГОСТ 9597-79 |

4 |

4 |

4 |

4 |

|

|

Блок реле |

2Э16А3-4800 |

- |

- |

1 |

1 |

|

|

Ящик управления |

ЯАЭ83.01-3А-74У4 |

- |

1 |

- |

1 |

3 место |

|

Ящик управления |

ЯАЭ26.01-3П-74У4 |

1 |

1 |

1 |

1 |

2 место |

|

Шкаф ШЭБ-2 |

ТУ45-742Э3.215 |

1х |

1хх |

- |

- |

1х 3 место |

|

055ТУ |

|

|

|

|

1хх 4 место |

|

|

Датчик реле уровня |

ДРУ-1 |

2 |

2 |

- |

- |

|

|

Комплект запасных частей |

|

1 |

1 |

1 |

1 |

согласно ведомости в упаковке |

|

Комплект инструмента и принадлежностей |

|

1 |

1 |

1 |

1 |

-"- |

|

Эксплуатационная документация |

|

|

|

|

|

|

|

а) руководство по эксплуатации 2Э16А3-1000РЭ |

|

1 |

1 |

1 |

1 |

|

|

б) формуляр 0812-1000ФО |

|

1 |

1 |

1 |

1 |

|

|

в) техн. описание инструкция по эксплуатации |

|

|

|

|

|

|

|

дизели 1ч8,5/11 |

|

1 |

1 |

1 |

1 |

|

|

2ч8,5/11 |

|

|

|

|

|

|

|

4ч8,5/11 |

|

|

|

|

|

|

|

г) паспорт насоса топливного |

|

1 |

1 |

- |

- |

|

|

д) паспорт реле КРД-3 |

|

1 |

1 |

1 |

1 |

|

|

е) технич. описание и инструкция по экспл. реле КРД-3 |

|

1 |

1 |

1 |

1 |

|

|

ж) комплект эксплуатационных документов ящика управления ЯАЭ26.01-3А.74.У4 |

|

1 |

1 |

1 |

1 |

|

|

з) комплект эксплуатационных документов ящика управления ЯАЭ8301-3А.74.У4 |

|

- |

1 |

- |

1 |

|

|

и) инструкции по эксплуатации свинцовых стартерных батарей |

|

1 |

1 |

1 |

1 |

|

|

к) комплект эксплуатационных документов шкафа ШЗБ-2 |

|

1 |

1 |

- |

- |

|

|

л) техн. описание и инструкция по эксплуатации датчика реле ДРУ-1 |

|

2 |

2 |

- |

- |

|

|

Труба инерционная |

БРУ-7Г-5601 |

- |

- |

1 |

1 |

|

|

Лента хомута |

П2-Б10001 |

- |

- |

8 |

8 |

|

|

Обойма |

П2-Б1002 |

- |

- |

12 |

12 |

|

|

Шплинт |

П2-Б1003 |

- |

- |

12 |

12 |

|

|

Лента хомута |

П2-Б0005 |

- |

- |

4 |

4 |

|

|

Рукав дюритовый 401Б-7; l = 700 мм |

МРТУ 38-5-Б107-68 Р-0700 |

- |

- |

1 |

1 |

масса 0,32 кг |

|

Рукав дюритовый 40У16-7; l = 800 мм |

МРТУ 38-5-Б107-68 Р-0800 |

- |

- |

1 |

1 |

масса 0,36 кг |

|

Рукав дюритовый 40У38-7; l = 80 мм |

МРТУ 38-5-Б016-72 Р-0800 |

- |

- |

2 |

2 |

масса 0,06 кг |

|

Рукоятка |

5Д2-7110-1 |

1 |

1 |

1 |

1 |

|

Приложение 4

Некоторые технические данные контейнера-дизельной в сборе

Внешние габаритные размеры, мм 8400´3220´3382

То же, с установленными

выхлопной трубой, вентиляционной

камерой и отражателем 8910´3880´3692

Общий вес контейнера с оборудованием » 10 т

Центр тяжести смещен в сторону дизельного

отсека от осевого центра на 400 ¸ 500 мм

СОДЕРЖАНИЕ