| Информационная система |  |

|

|

Открытое акционерное общество Проектно-конструкторский и технологический |

|

РЕКОМЕНДАЦИИ

по технологии возведения конструкций

из монолитного бетона и железобетона

2-я редакция

7348

Генеральный директор С. Ю. Едличка

Введение

«Рекомендации» содержат технологические правила возведения несущих и ограждающих конструкций из монолитного бетона и железобетона.

В «Рекомендациях» рассмотрены опалубочные, арматурные, бетонные работы, даны указания по производству работ, в т.ч. в зимних условиях. Приведены технологические схемы производства работ по возведению монолитных конструкций, перечень оснастки и приспособлений, оборудования, средств механизации, инструментов и инвентаря, а также контроль качества работ и техника безопасности, охрана труда и экология.

В основу «Рекомендаций» положены государственные стандарты, строительные нормы и правила (СНиП 2.03.01-84*, СНиП 3.03.01-87, СНиП III-4-80* и СНиП 12-3-2001), а также разработки ведущих институтов ЦНИИОМТП, НИИЖБ, ВНИИЖелезобетон, НИИМосстрой и других организаций.

(Измененная редакция, Изм. № 1).

При разработке «Рекомендаций» использованы материалы проектов производства работ ОАО «ПКТИпромстрой».

«Рекомендации» предназначены для производителей работ и мастеров, осуществляющих возведение конструкций из монолитного бетона и железобетона, а также работников проектных, строительных и проектно-технологических организаций, разрабатывающих проекты организации строительства и проекты производства работ.

Настоящая корректировка выполнена в 1999 году сотрудниками ОАО «ПКТИпромстрой» в составе:

Едличка С. Ю., к.т.н. - общее руководство;

Шахпаронов В. В., к.т.н. - научно-техническое сопровождение;

Покровская Е. В. - разработка разделов 4, 5, 6, 7, компьютерная обработка;

Обухова Л. В. - руководство компьютерным обеспечением;

Савина О. А. - разработка раздела 2, компьютерная обработка;

Уханова Е. Б. - разработка раздела 3;

Филипенко Н. Н. - разработка раздела 8;

Бычковский Б. И. - техническое руководство, разработка раздела 1 и приложений, корректура «Рекомендаций», нормоконтроль.

Разработчики «Рекомендаций» выражают признательность за возможные замечания и предложения по составу и содержанию материалов, по их дополнению и изменению.

Предложения направлять по адресу:

125040, Москва, Ленинградский проспект, д. 26

тел. (095) 214-36-49, 214-04-04, факс (095) 214-95-53

E-mail: pkti@tsr.ru

pkti@rinet.ru

//www.tsr.ru/~pkti

(Измененная редакция, Изм. №1).

1 Общие положения

1.1 Настоящие «Рекомендации» содержат технологические правила, которые следует применять при возведении конструкций из монолитного бетона и железобетона на щебне или гравии на строительстве объектов промышленного, жилищно-гражданского и общественного назначения.

При этом обязательно соблюдение требований соответствующих стандартов, строительных норм и правил СНиП 2.03.01-84* «Бетонные и железобетонные конструкции», СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», СНиП 3.03.01-87 «Несущие и ограждающие конструкции», СНиП III-4-80* «Техника безопасности в строительстве», СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1 Общие требования».

(Измененная редакция, Изм. № 1).

1.2 До начала опалубочных, арматурных и бетонных работ на стройплощадке должны быть выполнены:

- земляные работы в местах бетонирования;

- работы по водоотводу поверхностных и грунтовых вод;

- перенесены в натуру и закреплены проектные оси и отметки возводимых конструкций;

- завезены необходимые опалубка, арматура, изделия и т.п.;

- доставлены на объект и опробованы в рабочем режиме машины, оборудование и приспособления, предназначенные к применению;

- проведены мероприятия, обеспечивающие безопасность производства работ, пожаро- и взрывобезопасность, а также охрану труда;

- устроены ограждения по периметру перекрытия, лестничных клеток и проемов;

- подготовлена необходимая организационно-технологическая документация по возведению монолитных конструкций (проекты производства работ, технологические карты).

1.3 Рекомендации составлены на основе систематизации конструктивных решений опалубки, рациональной области их применения в отечественном и зарубежном строительстве, а также прогрессивного опыта производства опалубочных, арматурных и бетонных работ и применения технических средств.

1.4 Укладка бетона должна производиться после завершения опалубочных и арматурных работ, а также соответствующего контроля правильности их исполнения с составлением акта на скрытые работы.

2 Технические характеристики опалубочных систем и опалубочные работы

2.1 Общие указания

2.1.1 Основными требованиями, которые предъявляются к опалубкам, являются:

- оборачиваемость;

- жесткость;

- точность изготовления и монтажа;

- весовые характеристики отдельных элементов и опалубочных блоков и их стоимость.

2.1.2 При выборе наиболее рациональной системы опалубки следует учитывать:

- уменьшение затрат ручного труда при опалубочных работах;

- универсальность системы опалубки для различных монолитных конструкций, применяемых при возведении уникальных зданий и объектов промышленного назначения;

- возможность монтажа и демонтажа опалубки механизированным способом с предварительной укрупнительной сборкой, а при необходимости - вручную;

- целесообразность централизованного изготовления компонентов опалубки.

2.1.3 Типы опалубок следует применять в соответствии с ГОСТ 23478-79, а также с учетом настоящих «Рекомендаций». Материалы для изготовления опалубок должны отвечать требованиям соответствующих стандартов и техническим условиям.

2.1.4 Завод-изготовитель опалубки должен производить контрольную сборку фрагмента на заводе. Схема фрагмента определяется заказчиком по согласованию с заводом-изготовителем. К каждому комплекту опалубки должен быть приложен сертификат качества.

2.1.5 Установка и приемка опалубки, распалубливание монолитных конструкций, очистка и смазка производятся в соответствии с указаниями проектов производства работ.

2.1.6 При сравнении и выборе типов опалубки с учетом их технико-экономических показателей следует руководствоваться данными, характеризующими наиболее часто применяемые опалубки в практике монолитного строительства (таблицы 2.1 и 2.2).

Таблица 2.1 - Рекомендуемые к применению типы опалубки

|

Тип опалубки |

Характеристика |

Область применения |

Организация-разработчик |

|

|

1. |

Опалубочные системы фирмы «ПЕРИ» |

Многоцелевая опалубка, состоящая из мелкоразмерных и крупноразмерных щитов каркасной конструкции, специальных креплений для соединения щитов, оснастки и несущих элементов (стоек, балок, поддерживающих устройств) |

Изготовление из монолитного бетона и железобетона конструкций фундаментов, прямых и криволинейных стен, прямоугольных и цилиндрических колонн, балочных и плоских перекрытий, тоннелей, каналов и т.д. |

Фирма «ПЕРИ», Германия, Франкфурт на Майне Robert-Bosch-Strasse 13а D-63225 Langen Тел. 97 48 23 |

|

2. |

Опалубочные системы фирмы «МЕВА» |

Многоцелевая опалубка, состоящая из мелкоразмерных щитов каркасной конструкции, соединяемых при необходимости в панели, устанавливаемые краном. Щиты опалубки быстро соединяются с помощью клинового замка, запатентованного фирмой. Данная опалубка оснащена различными приспособлениями и несущими элементами (стойки, балки, подкосы и др.) |

Изготовление из монолитного бетона и железобетона конструкций фундаментов, прямых и криволинейных стен, прямоугольных и цилиндрических колонн, балочных и плоских перекрытий, тоннелей, каналов и монолитных зданий. |

Фирма МосМЕВА, Совместное российско-германское предприятие Москва, ул. Крылатские холмы, д. 7, корп. 2 Тел. (095) 149-15-51 |

|

3. |

Опалубка фирмы «Далли» |

Модульная, сверхоблегченная, особоустойчивая, быстроустанавливаемая опалубка, состоящая из мелкоразмерных щитов, соединяемых болтовыми зажимами. Опалубка оснащена также различными приспособлениями и несущими элементами (стойки, балки, подкосы) |

Изготовление из монолитного бетона и железобетона конструкций фундаментов, прямых и криволинейных стен, перекрытий, лифтовых шахт, всевозможных емкостных сооружений. |

Фирма «Далли», Германия Представительство фирмы находится по адресу: Москва, Фрунзенская набережная, д. 30 Тел. (095) 201-19-29 |

|

4. |

Опалубочные системы фирмы «Doka» |

Многоцелевая опалубка, состоящая из специально формированных профилей рам и траверс. Элементы опалубки крепятся при помощи интегрированной системы ригелей |

Изготовление из монолитного бетона и железобетона конструкций колонн, прямых и криволинейных стен, перекрытий, лифтовых шахт и фундаментов. |

Фирма «Doka», Германия Представительство фирмы в России: Москва, ул. Большая Садовая, 8, офис № 600-602 Тел. (095) 209-98-31, 209-99-22 факс (095) 209-12-78 |

|

5. |

Несъемная |

Состоит из плоских элементов различных материалов, остающихся после бетонирования в теле конструкции, и инвентарных поддерживающих элементов (профилированный настил, сетчатая опалубка, стеклоцемент и т.д.) |

Возведение конструкций без распалубливания, создание гидроизоляционной облицовки и фактурной поверхности (перекрытия, колодцы, фундаменты). Может включаться в расчетные сечения конструкций |

|

|

6. |

Термоактивная |

Любая опалубка, оборудованная нагревательными элементами, оснащенная системами контроля и регулированием режима прогрева |

Бетонирование конструкций в зимнее время, а также для ускорения твердения бетона, в т.ч. в летнее время |

|

|

7. |

Русская |

Опалубка «ОПРУС» представляет собой щиты каркасной формы, накрытые многослойными плитами из высококачественной фанеры |

Используется для бетонирования стен и перекрытий |

ЗАО «Опалубка Русская» Москва. Соймоновский проезд, 5/2 Тел. (095) 203-71-22; 202-73-53; 202-80-91 Факс (095) 202-56-37 Поставка со склада в Москве: Остаповский проезд, 24 |

|

8. |

Алюминиевая опалубка |

Опалубка высокого класса из легких алюминиевых высокопрочных сплавов из каркасных модульных щитов в любых сочетаниях |

Бетонирование стен и перекрытий зданий различного назначения |

АОЗТ ЦНИИОМТП Лаборатория опалубочных работ Москва, Дмитровское шоссе, 9 Тел/факс (095) 976-36-24 |

|

9. |

Опалубка для бетонирования вертикальных стыков |

|

|

ГП Мосоргстрой, проект № 3234 Москва, ул. Б. Полянка, 51а |

|

10. |

Комплектная опалубка «НОЕ» |

|

Предназначено для больших объемов опалубочных работ в высотном и глубинном строительстве с изменяющейся областью применения. |

Фирма «VERMEER»-Steinbruck Московское представительство: 117421, Москва, ул. Обручева, д. 4, корп. 2 тел. 936-44-71 факс. 936-42-04 |

|

11. |

Модульная облегченная опалубка «Оргтехстрой» |

|

Используется при возведении элементов зданий различного назначения из тяжелых и легких бетонных смесей |

АООТ «Оргтехника» 249020, Обнинск, Калужская обл., Киевское шоссе, 59 |

Таблица 2.2 - Технико-экономические показатели опалубок

|

Показатели |

Типы опалубок |

||||||||

|

ЦНИИОМТП |

Пери |

Далли |

Ное |

Дока |

Тиссен |

Пашал |

Мева |

||

|

1 |

Материал опалубки |

Алюминий, фанера |

Алюминий, сталь, древесина, фанера |

Сталь |

Сталь |

|

Сталь |

Сталь |

Сталь |

|

2 |

Оборачиваемость, раз |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

3 |

Приведенная масса, кг/м2 |

33 |

|

85 |

90 |

|

85 |

90 |

|

|

4 |

Давление бетонной смеси, кПа |

80 |

|

50 |

60 |

|

60 |

55 |

|

|

5 |

Прогиб |

1/400 |

|

1/300 |

1/250 |

|

1/300 |

1/250 |

|

|

6 |

Трудозатраты монтаж/демонтаж, чел.час/м2 |

0,2/0,14 |

|

0,35/0,14 |

0,28/0,15 |

|

0,3/0,15 |

0,35/0,16 |

|

|

7 |

Стоимость |

160-180 $/м2 |

|

|

|

180-410 DM/м2 |

До 200 $/м2 |

|

|

2.2 Опалубочные системы фирмы «ПЕРИ» (Германия)

2.2.1 Опалубочные системы фирмы «ПЕРИ» - это рациональные системы опалубки для фундаментов, круглых и прямоугольных колонн, балочных и плоских перекрытий, для низких и высоких стен как прямых, так и закругленных, плотин, мостов, тоннелей, каналов и т.п.

2.2.2 Система «ПЕРИ Варио цугфест» - балочная опалубка для бетонирования стен. Опалубку изготавливают из деревянных двутавровых решетчатых балок типа «ПЕРИ GT 24» длиной от 2,1 метра до 6 метров. Высота балки 24 см, ширина 8 см, толщина стенки 2,8 см (рисунок 2.1). Применяют также двутавровые деревянные балки типа «ПЕРИ VT 20K» и «ПЕРИ VT 16» длиной от 2,45 метра до 5,9 метра, высотой соответственно 20 см и 16 см и шириной - 8 см.

Все балки заводского изготовления. По желанию заказчика длина балок может быть изменена.

Балки раскладывают на монтажном стенде с шагом 30 см и скрепляют стальным запором «SRZ» длиной 120 см или 245 см. Полученные элементы служат для монтажа каркаса опалубки стены.

Обшивают каркас листами многослойной фанеры или досками.

Изготовление элементов опалубки может осуществляться на заводе с доставкой на строительную площадку или непосредственно на строительной площадке.

В комплект опалубки входят крепежные детали и оснастка (таблица 2.3).

При необходимости наращивания опалубки стен применяют систему «ПЕРИ Вариофикс». В эту систему входят те же детали, что и в систему «ПЕРИ Варио цугфест» с добавлением специальных накладок (рисунок 2.2).

2.2.3 Для возведения круглых стен применяется система «ПЕРИ РУНДФЛЕКС», позволяющая возводить цилиндрические сооружения диаметром от 2,5 метров до 20 метров и высотой до 8 метров. Опалубка собирается из элементов и приспособлений, приведенных в таблице 2.4.

2.2.4 Система «ПЕРИ ТРИО» - многоцелевая, мелкощитовая опалубка. Каждый щит состоит из металлической рамы, изготовленной из коробчатых закрытых профилей и палубы из специальной фанеры, закрепленной к раме саморезами. Опалубка собирается из щитов, креплений и оснастки в соответствии с рисунком 2.3 и таблицей 2.5.

2.2.5 Система «ПЕРИ ТРИО 330» отличается от системы «ПЕРИ ТРИО» только длиной щитов опалубки, угловых элементов и вставок, равной 330 см. Ширина же щитов и конструкция однотипна. Кроме этого две системы полностью взаимозаменяемы и совместимы друг с другом. Наращивание элементов осуществляется через 30 см.

Рисунок 2.1 - Система «ПЕРИ Варио цугфест» - балочная опалубка для бетонирования стен

Таблица 2.3 - Комплектность опалубки «ПЕРИ Варио Цугфест»

|

Наименование и краткая характеристика |

Масса, кг |

||

|

Балка фирмы ПЕРИ GT 24 |

Нормированная длина (см) |

|

|

|

Допущено стройнадзором ФРГ под № Z-9.1-157 |

210 |

12,4 |

|

|

Допустимая QD = 14,0 кН* |

240 |

14,2 |

|

|

Допустимый момент М = 7,0 кНм |

270 |

15,9 |

|

|

Iу = 8000 см4 |

300 |

17,7 |

|

|

*QD - допустимая поперечная сила в сжатых распорках |

330 |

19,5 |

|

|

360 |

21,2 |

||

|

390 |

23,0 |

||

|

420 |

24,8 |

||

|

450 |

26,6 |

||

|

480 |

28,3 |

||

|

510 |

30,1 |

||

|

540 |

31,9 |

||

|

570 |

33,6 |

||

|

600 |

35,4 |

||

|

«Сверхдлинная» до 17,80 м |

5,9 кг/м |

||

|

Балка фирмы ПЕРИ VT 20 К |

Нормированная длина (м) |

|

|

|

Допустимая QD = 11 кН |

2,45 |

14,5 |

|

|

Допустимый момент М = 5 кНм |

2,90 |

17,1 |

|

|

Iу = 4290 см4 |

3,30 |

19,5 |

|

|

|

3,60 |

21,2 |

|

|

3,90 |

23,0 |

||

|

4,50 |

26,6 |

||

|

4,90 |

28,9 |

||

|

5,90 |

34,8 |

||

|

Балка фирмы ПЕРИ VT 16 |

Нормированная длина (м) |

|

|

|

Допустимая QD = 8,5 кН |

2,45 |

11,3 |

|

|

Допустимый момент М = 3,5 кНм |

2,90 |

13,3 |

|

|

Iу = 2420 см4 |

3,30 |

15,2 |

|

|

|

3,60 |

16,5 |

|

|

3,90 |

17,9 |

||

|

4,90 |

22,5 |

||

|

5,90 |

27,1 |

||

|

Готово смонтированные наращиваемые элементы VF (без обшивки) |

|

||

|

Элемент VF 250 × 278 |

333,0 |

||

|

Элемент VF 125 × 278 |

166,7 |

||

|

Элемент VF 250 × 278 VARIO |

227,0 |

||

|

Элемент VF 250 × 125 |

203,2 |

||

|

Элемент VF 125 × 125 |

102,3 |

||

|

Элемент VF 125 × 125 VARIO |

113,5 |

||

|

Верхний элемент VF 250 × 62 |

64,3 |

||

|

Верхний элемент VF 125 × 62 |

32,0 |

||

|

Другие размеры по запросу |

|

||

|

Оснастка для наращивания |

|

||

|

Шуруп VF DW 15 × 15

|

0,4 |

||

|

Трехкрыльная гайка

|

0,45 |

||

|

«ВАРИО» - сцепка VKZ

|

VKZ 99 |

8,9 |

|

|

VKZ 147 |

13,2 |

||

|

VKZ 211 |

18,9 |

||

|

Особенная длина |

9,0 кг/м |

||

|

Консоль для лесов GB 80

|

11,0 |

||

|

Стальной запор SRZ |

|

|

|

|

Профиль U 100 |

SRZ 120 |

26,0 |

|

|

|

SRZ 245 |

54,0 |

|

|

Стальной запор «ВАРИО» VSRZ 24 |

|

|

|

|

Профиль U 100 |

VSRZ 24-120/12 |

32,0 |

|

|

|

|

||

|

Другие длины, размеры профилей и наличие дополнительных отверстий по запросу |

|

||

|

Балочный зажим НВ 24-100/120

|

0,64 |

||

|

Балочная «лапа» НВ

|

0,86 |

||

|

Шестигранный шуруп для древесины |

8 × 60 |

0,02 |

|

|

|

8 × 80 |

0,03 |

|

|

Крановая накладка 24

Несущая способность 700 кг |

3,5 |

||

|

«ВАРИО» - сцепка VKZ |

VKZ 99 |

8,9 |

|

|

|

VKZ 147 |

13,2 |

|

|

VKZ 211 |

18,9 |

||

|

Особенная длина |

9,0 кг/м |

||

|

Угловая сцепка EKZ |

EKZ 76/76 |

13,3 |

|

|

|

EKZ 95/43 |

11,7 |

|

|

Подвижная сцепка GKZ |

GKZ 60/60 |

12,0 |

|

|

|

GKZ 76/76 |

15,0 |

|

|

Затяжной захват SKZ

|

2,3 |

||

|

Лобовая накладка

|

2,0 |

||

|

Клин KZ

|

0,80 |

||

|

Прищемляющая накладка KDP

|

1,2 |

||

|

Клин К

|

0,32 |

||

|

Накладка для наращивания 24-2

|

7,2 |

||

|

Консоль для лесов GB 80

|

11,0 |

||

|

Балочный наголовник 24

|

4,5 |

||

Рисунок 2.2 - Опалубка системы «ВАРИОФИКС», наращиваемая растром 60 см

Таблица 2.4 - Комплектность опалубки «ПЕРИ Рундфлекс»

|

Масса, кг |

||

|

Готово смонтированные элементы системы «РУНДФЛЕКС» |

|

|

|

Наружные элементы |

|

|

|

А 250 × 60 |

131,3 |

|

|

А 250 × 120 |

187,0 |

|

|

А 250 × 240 |

371,0 |

|

|

А 250 × 300 |

423,5 |

|

|

А 250 × 360 |

553,0 |

|

|

Внутренние элементы |

|

|

|

I 240 × 60 |

124,5 |

|

|

I 240 × 120 |

182,0 |

|

|

I 240 × 240 |

360,0 |

|

|

I 240 × 300 |

407,4 |

|

|

I 240 × 360 |

538,0 |

|

|

Готово смонтированные полуэлементы системы «РУНДФЛЕКС» |

|

|

|

Наружные элементы |

|

|

|

А 128 × 60 |

77,3 |

|

|

А 128 × 120 |

106,5 |

|

|

А 128 × 240 |

210,7 |

|

|

А 128 × 300 |

241,3 |

|

|

А 128 × 360 |

314,3 |

|

|

Внутренние элементы |

|

|

|

I 123 × 60 |

73,2 |

|

|

I 123 × 120 |

102,1 |

|

|

I 123 × 240 |

201,6 |

|

|

I 123 × 300 |

231,9 |

|

|

I 123 × 360 |

300,7 |

|

|

Выпрямляющий замок BFD |

|

4,9 |

|

Комбинированный ключ с холостым ходом размером 24 |

|

1,0 |

|

Наладка для наращивания 24-2 |

|

7,2 |

|

Шпиндель для настройки 210 |

|

3,4 |

|

Шпиндель для настройки 500 |

|

4,4 |

|

Распределительный запор |

|

18,6 |

|

Болт распределительного запора |

|

1,2 |

|

Крановая накладка 24 Несущая способность 700 кг |

|

3,5 |

Рисунок 2.3 - Система «Пери Трио»

Таблица 2.5 - Комплектность опалубки «ПЕРИ Трио»

|

Масса, кг |

||

|

Элементы «ТРИО» |

|

|

|

h = 270 см |

|

|

|

TR 270 × 240 |

327,8 |

|

|

TR 270 × 120 |

158,3 |

|

|

TR 270 × 90 |

110,7 |

|

|

TR 270 × 60 |

78,8 |

|

|

TR 270 × 30 |

52,0 |

|

|

TRM 270 × 72 |

93,6 |

|

|

Элементы «ТРИО» |

|

|

|

h = 120 см |

|

|

|

TR 120 × 120 |

67,5 |

|

|

TR 120 × 90 |

52,4 |

|

|

TR 120 × 60 |

39,4 |

|

|

TR 120 × 30 |

24,5 |

|

|

TRM 120 × 72 |

51,5 |

|

|

Углы «ТРИО» |

|

|

|

ТЕ 270-2 |

69,8 |

|

|

ТЕ 120-2 |

32,6 |

|

|

Подвижные углы |

|

|

|

TGE 270 |

91,6 |

|

|

TGE 120 |

42,2 |

|

|

Дистанционный элемент |

|

|

|

ТА 270/15 |

13,4 |

|

|

ТА 120/15 |

6,1 |

|

|

Дистанционный элемент для угла |

|

|

|

WDA 270/5 |

21,9 |

|

|

WDA 270/6 |

23,3 |

|

|

WDA 120/5 |

10,3 |

|

|

WDA 120/6 |

10,8 |

|

|

Дистанционная вставка «ТРИО» |

|

|

|

LA 270 × 36 |

48,9 |

|

|

LA 120 × 36 |

24,3 |

|

|

Выравнивающий запор TAR 85 |

|

12,5 |

|

Выпрямляющий замок «ТРИО» BFD |

|

4,9 |

|

Лобовой тяж «ТРИО» TS |

|

1,2 |

|

Консоль навесных лесов «ТРИО» |

|

|

|

TRG 80 |

12,5 |

|

|

TRG 120 |

16,9 |

|

|

Зажимная головка 2 системы «ТРИО» |

|

2,5 |

|

Крановый крюк «ТРИО» Несущая способность = 1,5 т |

|

7,0 |

|

Накладка для фундаментов |

|

4,8 |

|

Подвеска для тяжей АН 2 |

|

2,0 |

2.2.6 Система «ПЕРИ ТРИО-Л» - алюминиевая легкая рамная опалубка для бескранового ведения опалубочных работ. Каркас рам щитов изготовлен из алюминиевых коробчатых закрытых профилей, палуба выполнена из специальной фанеры. Щиты опалубки по своим размерам аналогичны щитам системы «ПЕРИ ТРИО». Обе системы полностью совместимы друг с другом. Номенклатура щитов и угловых элементов приведена в таблице 2.6.

2.2.7 Система «ПЕРИ ACS-50» - самоподъемная опалубка для стен. Применяется при возведении монолитных железобетонных стен в стесненных условиях при отсутствии подъемного крана. Опалубку собирают на строительной площадке из элементов, изготовленных на заводе. Основным элементом самоподъемной опалубки является консоль СВ 240. Щиты опалубки крепятся к консолям через подвижную тележку на специальных стойках с подкосами. Подъем опалубки осуществляют с помощью гидравлических домкратов со скоростью 0,5 метра в минуту. Подъем опалубки состоит из трех фаз (рисунок 2.4). После набора бетоном стены достаточной прочности осуществляют распалубку, отодвигая щиты от бетонной поверхности. Затем монтируют стенной башмак, выдвигают подъемную шину и закрепляют ее на заранее установленном башмаке. После этого поднимают на шине опалубку и устанавливают ее в проектное положение. Максимальный шаг подъема опалубки - 5,4 метра.

2.2.8 Система «ПЕРИ-ВАРИО» - опалубка для колонн. Опалубка состоит из специальных стальных запоров, соединяемых тяжами и удерживающих деревянные балки с палубой. Палуба и балки изготавливают серийно для системы «Варио цугфест». Опалубка дает возможность возводить монолитные железобетонные колонны сечением от 20 × 20 см до 120 × 80 см с любым промежуточным сечением и высотой 6 метров без наращивания опалубки и 20 метров при наращивании (рисунок 2.5, таблицы 2.7 и 2.8).

Таблица 2.6 - Комплектность опалубки «ПЕРИ Трио-Л»

|

Масса, кг |

||

|

Элементы «ТРИО-Л», Н = 270 см |

|

|

|

TRA 270 × 90 |

63,5 |

|

|

‚ ТАМ 270 × 72 |

57,0 |

|

|

ƒ TRA 270 × 60 |

44,2 |

|

|

„ TRA 270 × 30 |

28,6 |

|

|

|

|

|

|

Элементы «ТРИО-Л», Н = 90 см |

|

|

|

TRA 90 × 120 |

29,4 |

|

|

‚ ТАМ 90 × 72 |

21,5 |

|

|

ƒ TRA 90 × 60 |

16,9 |

|

|

„ TRA 90 × 30 |

10,3 |

|

|

|

|

|

|

Углы "ТРИО-Л", для всех внутренних углов, флексибельны для распалубки |

|

|

|

ТАЕ 270 |

|

42,8 |

|

ТАЕ 90 |

15,2 |

|

|

Оснастку см. у стальной «ТРИО» |

|

|

Рисунок 2.4 - Последовательность тактов подъема опалубки «Пери ACS-50»

Рисунок 2.5 - Бесступенчато изменяемая опалубка для колонн «ВАРИО»

■ Поперечное сечение максимально до 120 × 80 см

■ Допустимое давление свежего бетона 100 кН/м2

Таблица 2.7 - Техническая информация опалубки «ПЕРИ-Варио»

|

Стена опалубки «ВАРИО» |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пример применения |

Колонная опалубка с GT 24 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Допустимое давление свежеуложенного бетона 100 кН/м2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Стальной запор для колонн SSRZ 24-97/85, Арт №: 012150 Для сечений колонн от 24 × 24 см до 48×60 см. Стальной запор для колонн SSRZ 24-113/101, Арт №: 012160 Для сечений колонн от 40 × 40 см до 64×76 см. Стальной запор для колонн SGRZ 181, Арт №: 012060 Стальной запор для колонн ВАРИО SVRZ 120, Арт №: 012050 Для сечений колонн от 20 × 20 см до 120 × 80 см. Рекомендация: Чтобы избежать утечки воды и расслоение бетона, на углах рекомендуется создать предварительное напряжение не только затягиванием тяжей гайками, но и забивкой клиньев KZ в захваты SKZ. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2.8 - Комплектность опалубки «ПЕРИ-Варио»

|

Масса, кг |

Наименование и краткая характеристика |

Масса, кг |

|

|

Стальной запор для колонн SSRZ 24 Профиль U 100 SSRZ 24-97/85 Для сечений колонн от 24 × 24 см до 48 × 60 см |

37,4 |

Запор для колонн «ВАРИО» SVRZ 120 Профиль U 120, L = 120 см

|

32,8 |

|

SSRZ 24-113/101 Для сечений колонн от 40 × 40 см до 64 × 76 см

|

6,2 |

Затяжной захват SKZ

|

2,3 |

|

Основной запор для колонн SGRZ 181 Профиль U 120, L = 181 см

|

49,0 |

Клин KZ

|

0,80 |

2.2.9 Система «ПЕРИ СКАЙДЕК» - алюминиевая опалубка для перекрытий (рисунок 2.6).

Панель опалубки изготовлена из алюминиевой рамы с порошковым покрытием. Обшивка рамы из материала «Финпли» толщиной 9 мм.

В комплект опалубки входят также продольные и поперечные балки, опорные элементы и поддерживающие стойки (таблицы 2.9 и 2.10). Возможно устройство палубы без использования панелей, применяя в качестве настила доски или фанеру, закрепляемую к поперечным балкам гвоздями.

Максимальная масса одного элемента - 15 кг, максимальная масса стойки - 25 кг. Применяя эту опалубку, возможно изготовление железобетонного перекрытия толщиной до 80 см.

Несущая способность поддерживающих стоек в зависимости от их типа составляет 20 или 30 кН. Стойки устанавливают не реже, чем одна стойка на 3 м2 перекрытия.

Рисунок 2.6 - Опалубка системы «Пери Скайдек»

Таблица 2.9 - Комплектность опалубки «ПЕРИ Скайдек»

|

Масса, кг |

Наименование и краткая характеристика |

Масса, кг |

|

|

Панель SDP, алюминиевая Порошковое покрытие, Обшивка «Финпли» 9 мм по контуру закрытые края

SDP 150 × 75 (1,13 м2) |

14,8 |

Краевая балка SRT, древесина Для подгонки вдоль и поперек и около колонн

SRT 150 SRT 75 |

3,6 1,7 |

|

Дистанционные панели |

|

Планка SAL, пластмасса Для системы с «падающей» головкой

SAL 150 SAL 75 |

1,3 0,7 |

|

SDP 150 × 37,5 (0,56 м2) |

9,4 |

||

|

SDP 75 × 75 (0,56 м2) |

9,0 |

||

|

SDP 75 × 37,5 (0,28 м2) |

5,0 |

||

|

Продольная балка SLT, алюминиевая Порошковое покрытие с зубчатой рейкой из ударостойкой пластмассы

SLT 225 |

15,0 |

Жесткая головка SSK Порошковое покрытие С быстро заклинивающейся щеколдой, поддерживает панели, продольные, поперечные и краевые балки

|

3,9 |

|

Для столов и консолей SLT 375 |

26,2 |

«Падающая» головка SFK Порошковое покрытие с быстро заклинивающейся щеколдой, поддерживает продольные балки, а также планки или обшивку. Длина спуска 55 мм

|

5,9 |

|

Поперечная балка SQT, алюминиевая Порошковое покрытие, с деревянной рейкой для забивки гвоздей Для мест подгонки опалубки около колонн и применения в решетчатой системе

SQT 150 |

5,7 |

||

|

SQT 75 |

2,7 |

Лобовая подставка SSL Порошковое покрытие

|

2,1 |

Таблица 2.10 - Номенклатура поддерживающих стоек опалубки «ПЕРИ Скайдек»

|

Масса, кг |

Наименование и краткая характеристика |

Масса, кг |

|||

|

РЕР 20

|

PEP 20/260 |

13,4 |

PEP 30

|

PEP 30/260 |

17,30 |

|

PEP 20/300 |

15,9 |

PEP 30/300 |

19,88 |

||

|

PEP 20/350 |

19,0 |

PEP 30/350 |

24,30 |

||

|

PEP 20/410 |

23,4 |

|

|

||

|

|

|

|

|

||

|

Базисная плита

|

Головная плита

|

|

Базисная плита

|

Головная плита

|

|

2.3 Опалубочные системы фирмы «Мева» (Германия)

2.3.1 Универсальная, модульная опалубка для изготовления бетонных и железобетонных конструкций различного назначения. Для возведения стен предназначены 4 системы опалубки: «Алу Стар», «Стар Тек», «Маммут» и «ЭкоАС». Для возведения колонн - системы «Каро А», «Каро С» и «Цирко». Для устройства перекрытий и покрытий предназначена система «Мева Дек».

Все системы опалубки стен имеют следующий набор элементов:

- щиты;

- угловые элементы;

- доборы;

- опалубочные замки «Мева»;

- направляющие опоры;

- консоли для подмостей;

- подкосы;

- фланцевые болты;

- специальные гайки с резьбой.

Щиты опалубки - рамной конструкции. Рамы изготовлены из закрытого стального или алюминиевого коробчатого профиля с выгнутым гофром. Палуба щита выполнена из бакелитовой финской фанеры, закрепляемой к раме самонарезающимися винтами. Соединение щитов осуществляется опалубочными клиновыми замками «Мева». Опалубка колонн прямоугольного сечения предусматривает использование тех же щитов, что и в опалубке стен, а для изготовления колонн цилиндрических применяют специальную опалубку.

В комплект опалубки перекрытий входят специальные щиты, главные и вспомогательные балки, опорные головки, падающие головки и поддерживающие телескопические штанги.

2.3.2 Система «Алу Стар» - опалубка с алюминиевыми рамами, предназначенная для возведения небольших фундаментов и стен в коттеджном строительстве, а также при реконструкционных и ремонтных работах без использования подъемных кранов.

Щиты опалубки имеют следующие размеры:

- высота, см - 90, 135, 270;

- ширина, см - 24, 25, 30, 40, 45, 49, 50, 55, 75, 90.

Щиты можно устанавливать как в вертикальном, так и в горизонтальном положении.

Наибольший размер щита 270 × 90 см, масса - 52 кг.

Система «Алу Стар» полностью совместима с системой «Стар Тек» и выдерживает нагрузку от давления свежеуложенного бетона, равную 60 кН/м2.

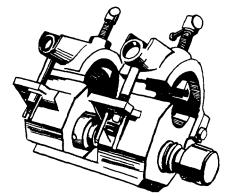

2.3.3 Система «Стар Тек» - опалубка с высокопрочными стальными рамами, предназначенная для возведения фундаментов и стен из монолитного бетона и железобетона в жилищном, коммунальном и промышленном строительстве. Собирается опалубка как вручную, так и с применением подъемных кранов (рисунок 2.7).

Щиты опалубки имеют следующие размеры:

- высота, см - 90, 135, 270;

- ширина, см - 24, 25, 30, 40, 45, 49, 50, 55, 75, 90, 135, 240.

Установку щитов опалубки осуществляют как в вертикальном, так и в горизонтальном положении.

Наибольший размер щита 270 × 240 см, масса - 182 кг.

Система «Стар Тек» полностью совместима с системой «Алу Стар». Выдерживает нагрузку от давления свежеуложенного бетона, равную 70 кН/м2.

Рисунок 2.7 - Опалубка системы «Стар Тек»

2.3.4 Система «Маммут» - крупнощитовая опалубка со стальными рамами для возведения железобетонных стен зданий и сооружений в жилищном, инженерном и промышленном строительстве. Опалубку собирают в укрупненные панели на специальной площадке и устанавливают в проектное положение с применением подъемных кранов (рисунок 2.8).

Щиты опалубки имеют следующие размеры:

- высота, см - 300, 250, 125 см;

- ширина, см - 25, 30, 40, 45, 50, 55, 60, 75, 100, 125, 250.

Наибольший размер щита 300 × 250 см, масса - 300 кг.

Сборку крупногабаритных панелей осуществляют из щитов, располагая их вертикально, горизонтально или комбинированно.

Опалубка выдерживает нагрузку от давления свежеуложенного бетона, равную 97 кН/м2.

Рисунок 2.8 - Опалубка системы «Маммут»

2.3.5 Система «Эко Ас» - мелкощитовая опалубка со стальными рамами для возведения железобетонных конструкций небольших объемов. Опалубку устанавливают вручную (рисунок 2.9).

Щиты опалубки имеют следующие размеры:

240 × 80 см, 240 × 50 см, 240 × 40 см;

120 × 80 см, 120 × 50 см, 120 × 40 см, 120 × 30 см, 120 × 25 см;

80 × 160 см, 80 × 40 см.

Наибольший размер щита 240 × 80 см, масса - 60 кг.

Опалубка выдерживает нагрузку от свежеуложенного бетона, равную 60 кН/м2.

Рисунок 2.9 - Опалубка системы «Эко Ас»

2.3.6 Система «Каро А» и «Каро С» - алюминиевая и стальная опалубка для возведения прямоугольных в плане колонн. Каждая опалубка состоит из 4-х элементов, которые крепятся по принципу ветряной мельницы. Крепление элементов между собой осуществляется натяжными болтами в углах рам. Элементы поставляются с планками для крепления и без палубы.

Высота элементов:

для системы «Каро А» - 225 см, 125 см и 75 см;

для системы «Каро С» - 250 см, 125 см и 75 см.

Сечение колонн в обоих случаях может меняться в пределах от 15 × 15 см до 60 × 60 см.

Элементы системы «Каро А» устанавливают без применения подъемного крана.

Опалубка системы «Каро А» выдерживает нагрузку от свежеуложенного бетона, равную 110 кН/м2.

Опалубка системы «Каро С» выдерживает нагрузку от свежеуложенного бетона, равную 140 кН/м2.

Применяя эту опалубку, можно изготавливать колонны высотой до 7,5 метров.

2.3.7 Система «Цирко» - опалубка для возведения цилиндрических колонн диаметром от 25 до 80 см. Высота элементов опалубки равна 300 см, 100 см и 50 см. Опалубка легко наращивается и выдерживает нагрузку от свежеуложенного бетона, равную 120 кН/м2.

2.3.8 Система «Мева Дек» - опалубка перекрытий, предназначена для изготовления монолитных железобетонных перекрытий толщиной до 50 см (таблица 2.11 и рисунок 2.10). Набор элементов опалубки, в зависимости от наиболее рационального применения, дает возможность собирать опалубку четырьмя различными методами:

1-ый метод. Установка опор «Мева»; установка на опоры щитов опалубки заводского изготовления.

2-ой метод. Установка опор «Мева»; укладка главных балок на опоры; укладка щитов опалубки заводского изготовления между главными балками.

3-ий метод. Установка опор «Мева»; укладка главных балок на опоры; укладка вспомогательных балок на одном уровне с главными; укладка любого опалубочного настила.

4-ый метод. Установка опор «Мева»; укладка главных балок на опоры; укладка деревянных или каких-либо других балок поперек на главные балки; укладка любого опалубочного настила.

Таблица 2.11 - Комплектность опалубки «Мева Дек»

|

Описание |

м2 |

Масса, кг |

|

|

MD-падающая головка |

0,01 |

7 |

|

|

|

MD-опорная головка |

|

3 |

|

|

MD-элемент 160/80 |

1,28 |

24 |

|

MD-элемент 160/60 |

0,96 |

20 |

|

|

MD-элемент 160/40 |

0,64 |

16 |

|

|

MD-элемент 80/80 |

0,64 |

14 |

|

|

МD-элемент 80/40 |

0,32 |

9 |

|

|

|

MD-главная балка 210 |

0,21 |

19 |

|

MD-главная балка 160 |

0,16 |

15 |

|

|

|

MD-вспомогательная балка 160 |

|

9 |

|

МD-вспомогательная балка 80 |

|

4 |

Рисунок 2.10 - Схема наращивания опалубки «Мева Дек»

2.4 Опалубка фирмы «Далли» (Германия)

2.4.1 Опалубка фирмы «Далли» предназначена для возведения любых конструкций из монолитного бетона и железобетона (рисунки 2.11 и 2.12).

Опалубка представляет собой отдельные щиты различных размеров, которые изготовлены из 5-и слойной фанеры с упрочненной двухсторонней облицовкой, толщиной - 21 мм, закрепленной на металлических рамах из легированной стали. Соединение рам щитов осуществляется с помощью «Далли - болтового зажима», точно соединяющего и центрирующего смежные щиты. Опалубку собирают как вручную, так и с применением крана.

Щиты опалубки могут быть совмещены друг с другом, как вертикально, так и горизонтально.

Размеры щитов:

- ширина, см - 20, 24, 30, 40, 44, 50, 60, 64, 70, 75, 88;

- высота, см - 44, 88, 132, 150, 175, 225, 250, 264.

Максимальная масса щита размером 264 × 88 см составляет 78 кг.

В комплект опалубки входят также доборы шириной от 1 до 20 см из стального листа и деревянные, угловые элементы, жесткие и изменяемые стяжные штыри, крыльчатые гайки, болтовые зажимы, продольные направляющие, опоры-держатели для телескопической штанги.

Дополнительно для опалубки перекрытий применяют двутавровые деревянные балки и вертикальные стойки.

2.4.2 Стеновая опалубка дает возможность возводить стены высотой до 264 см без наращивания щитов. При высоте стен более 264 см опалубку наращивают до необходимой высоты. На каждый щит высотой 264 см и шириной до 88 см требуется всего лишь два стяжных штыря. Для стен любой толщины требуется только один типоразмер элементов: наружный угол сечением 9 × 9 см и высотой, равной высоте щита, и внутренний угол - 20 × 20 см и высотой, равной высоте щита. С помощью доборов (стальные или деревянные вкладыши между ребрами щитов) достигается плавное удлинение опалубливаемой поверхности до 45 см.

Наращивание опалубки по высоте и соединение смежных щитов осуществляется с помощью болтовых зажимов.

Опалубку круговых стен собирают из тех же щитов, что и прямых, применяя добавочно специальные стальные вкладыши. Минимальный диаметр кругового сооружения - 2 метра.

2.4.3 Опалубка для колонн используется для возведения железобетонных колонн, в зависимости от сечения, собирают из набора стандартных щитов, применяемых для стеновой опалубки. Используя эти щиты, можно возводить колонны сечением от 10 × 10 см до 80 × 80 см. Наращивание опалубки по высоте осуществляют с помощью болтовых зажимов.

Соединение щитов опалубки между собой предусмотрено с использованием наружных угловых элементов.

В системе «Далли-опалубки» имеются специальные Г-образные элементы для крепления щитов при сборке опалубки колонн. Элементы закрепляются друг к другу с внешней стороны щитов стяжными штырями с крыльчатыми гайками.

2.4.4 Опалубка перекрытий представляет собой те же, что и для стен, щиты, с помощью которых устраивают палубу для монолитных железобетонных перекрытий. Щиты укладывают на деревянные двутавровые балки, которые в свою очередь опираются на поддерживающие стойки. Отверстия в щитах закрывают пластмассовыми пробками.

Рисунок 2.11 - Варианты использования опалубки «Далли»

Рисунок 2.12 - Схемы установки опалубки «Далли»

2.5 Опалубочные системы фирмы «Doka» (Германия)

2.5.1 Рамная опалубка системы «Фрамакс» имеет элементы в пяти разных ширинах и трех разных высотах, а также один крупный элемент размером 2,7 × 2,4 м.

Соединение элементов осуществляется универсальным или быстродействующим зажимным приспособлением RU. Благодаря желобу, находящемуся вокруг внешнего рамного профиля, элементы опалубки можно соединить на любом месте.

Благодаря интегрированной системе ригелей особенно легко прикрепить комплектующие детали. Обшивка опалубки прикреплена сзади. Рамы крепкие, горячеоцинкованные с порошкообразным покрытием.

На высоту элемента 2,7 м необходимо только два анкера. Анкерная втулка - коническая, поэтому элементы могут иметь наклонное положение. Анкер состоит из анкерного стержня и суперплиты 15,0.

Сетка габаритных размеров элементов опалубки дает возможность подгонки к самым различным конструкциям в плане. Опалубки любой высоты стен и любой толщины (от 10 до 45 см) стен (таблица 2.12). Элементы могут быть комбинированы в стоячем и лежачем положении.

При помощи «Фрамакс» можно создать крупнопанельную опалубку с использованием крана.

При помощи «Фрамакс» можно найти решения для острых и тупых углов, применяя для этого шарнирные угловые части.

При помощи дугообразных листов и рамных элементов можно опалубить полигонным способом стены, начиная с радиуса 1,8 м.

2.5.2 Система «Алю-Фрамакс» - алюминиевая рамная опалубка для ручного монтажа. Она может быть комбинирована со стальной рамной опалубкой «Фрамакс». При помощи «Фрамакс» можно создать крупнопанельную опалубку с использованием крана, а при помощи «Алю-Фрамакс» можно продолжить опалубочные работы вручную.

Таблица 2.12 - Комплектность опалубки «Дока»

|

Размер, м |

Масса, кг |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рамные элементы типа Фрамакс 2,7 м с оцинковкой и порошкообразным покрытием |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Допускающие большую нагрузку, симметричные элементы с горячеоцинкованной стальной рамой с порошкообразным покрытием. Высококачественная обшивка палубы плитой Фрамакс толщиной 21 мм с пленочным покрытием, прикрепленная сзади винтами; интегрированная система ригелей, находящийся вокруг рамы желоб для монтажа быстродействующего зажимного приспособления RU |

0,3 × 2,7 |

60,0 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,45 × 2,7 |

74,0 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,60 × 2,7 |

88,5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,90 × 2,7 |

116,8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,35 × 2,7 |

201,2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рамные элементы типа Фрамакс 1,35 м с оцинковкой и порошкообразным покрытием |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Допускающие большую нагрузку элементы для надстраивания и для опалубки фундаментов. Имеют ту же конструкцию, что и рамные элементы 2,70 м |

0,30 × 1,35 |

31,1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,45 × 1,35 |

39,3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,60 × 1,35 |

47,1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,90 × 1,35 |

64,8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,35 × 1,35 |

101,5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рамный элемент типа Фрамакс 2,40 × 2,70 м с оцинковкой |

2,40 × 2,70 |

379,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Допускающий большую нагрузку, симметричный крупный элемент с горячеоцинкованной стальной рамой. Высококачественная обшивка палубы плитой Фрамакс толщиной 21 мм с пленочным покрытием, прикрепленная сзади винтами; интегрированная система ригелей, находящийся вокруг внутренней стороны рамы желоб для монтажа быстродействующего зажимного приспособления RU. Ширина элемента 2,40 м обеспечивает простую перевозку грузовым автомобилем. Находящиеся внутри анкера позволяют применение опалубки как в горизонтальном положении (высота опалубки 2,40 м), так и в вертикальном положении (высота опалубки 2,70 м). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рамный элемент типа Фрамакс 3,30 м с оцинковкой и порошкообразным покрытием |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Допускающие большую нагрузку элементы с горячеоцинкованной стальной рамой с порошкообразным покрытием. Высококачественная обшивка палубы плитой Фрамакс толщиной 21 мм с пленочным покрытием, прикрепленная сзади винтами; интегрированная система ригелей, находящийся вокруг внутренней стороны рамы желоб для монтажа быстродействующего зажимного приспособления RU. Опалубка стен до высоты 3,30 м без надстраивания. Только два анкера до высоты бетонирования 3,15 м. |

0,30 × 330 |

76,9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,45 × 3,30 |

95,4 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,60 × 3,30 |

112,8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,90 × 3,30 |

156,0 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,35 × 3,30 |

251,5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальный элемент типа Фрамакс 0,90 × 2,70 м с оцинковкой и порошкообразным покрытием |

0,90 × 2,70 |

141,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Универсально применяемый элемент. Отверстия со специальными шаговыми расстояниями позволяют образование углов для стен толщиной от 10 см до 45 см. Может быть использован также для опалубки опор. Для углового соединения двух элементов необходимы 4 универсальных соединителя типа Фрамакс и суперплита 15,0. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальный элемент типа Фрамакс 0,90 × 1,35 м с оцинковкой и порошкообразным покрытием |

0,90 × 1,35 |

76,2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Элемент для надстраивания и для опалубки фундаментов. Имеет ту же конструкцию и функцию, что и универсальный элемент 2,70 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальный элемент типа Фрамакс 0,90 × 0,90 м с оцинковкой и порошкообразным покрытием |

0,90 × 0,90 |

60,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Элемент для надстраивания и опалубки фундаментов. Имеет те же самые конструкцию и функцию, что и универсальный элемент 2,70 м. В случае одновременного использования универсального элемента 0,90 × 0,90 м и универсальных элементов 0,90 × 2,70 и 0,90 × 1,35 м можно достичь высотных шагов в 45 см. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальный элемент типа Фрамакс 0,90 × 3,30 м с оцинковкой и порошкообразным покрытием |

0,90 × 3,30 |

179,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Универсально применяемый элемент. Отверстия в специальных шаговых расстояниях позволяют образование углов для стен толщиной от 10 до 45 см. Может быть использован также для опалубки опор. Для углового соединения двух элементов необходимо 5 универсальных соединителей типа Фрамакс и суперплита 15,0. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Внутренняя угловая часть типа Фрамакс 2,70 м с оцинковкой и порошкообразным покрытием |

2,70 |

91,2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Стабильный угловой элемент для образования точных внутренних углов 90° |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Внутренняя угловая часть типа Фрамакс 1,35 м с оцинковкой и порошкообразным покрытием |

1,35 |

49,7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Угловой элемент для надстраивания и для опалубки фундаментов. Имеет ту же конструкцию, что и внутренняя угловая часть 2,70 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Внутренняя угловая часть типа Фрамакс 3,30 м с оцинковкой и порошкообразным покрытием |

3,30 |

115,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Стабильный угловой элемент для образования точных внутренних углов 90° |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Внешняя угловая часть типа Фрамакс 2,70 м с оцинковкой и порошкообразным покрытием |

2,70 |

47,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Прочное при растяжении внешнеугловое соединение рамных элементов. Соединителем служит быстродействующее зажимное приспособление RU (по 4 штуки на каждой стороне) или конический болт RA 7,5 с натяжным клином R. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Внешняя угловая часть типа Фрамакс 1,35 м с оцинковкой и порошкообразным покрытием |

1,35 |

23,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Внешняя угловая часть для надстраивания и опалубки фундаментов. Имеет ту же самую конструкцию, что и внешняя угловая часть 2,70 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Шарнирная угловая часть I типа Фрамакс 2,70 м с порошкообразным покрытием |

2,70 |

102,3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Подвижная внутренняя угловая часть для образования углов от 60° до 270°. При помощи универсального соединителя типа Фрамакс и суперплиты 15,0 шарнирную угловую часть можно установить на угол 90°. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Шарнирная угловая часть I типа Фрамакс 1,35 м с порошкообразным покрытием |

1,35 |

55,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Шарнирная угловая часть для надстраивания и для опалубки фундаментов. Имеет ту же самую конструкцию, что и шарнирная угловая часть I размером 2,70 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Шарнирная угловая часть А типа Фрамакс 2,70 м с порошкообразным покрытием |

2,70 |

52,8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Подвижная внешняя угловая часть для образования углов от 60° до 135°. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Шарнирная угловая часть А типа Фрамакс 1,35 м с порошкообразным покрытием |

1,35 |

27,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Подвижная внешняя угловая часть для надстраивания и для опалубки фундаментов. Имеет ту же конструкцию, что и шарнирная угловая часть А размером 2,70 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Компенсационный лист типа Фрамакс R 30/2,70 м с порошкообразным покрытием |

R 30/2,70 |

43,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Компенсационный лист R 30/2,70 м перекрывает возможные промежутки между рамными элементами 2,70 м для прямых стен или при угловых решениях. Перекрываемое расстояние между элементами может составить от 4 до 30 см. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Компенсационный лист типа Фрамакс R 30/1,35 м с порошкообразным покрытием |

R 30/1,35 |

21,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Имеет ту же самую конструкцию как компенсационный лист R 30/2,70 м. Используется для пригонки на высоте 1,35 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Компенсационный лист типа Фрамакс R 30/0,90 м |

R 30/0,90 |

14,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Имеет ту же самую конструкцию, что и компенсационный лист R 30/2,70 м. Используется для пригонки на высоте 0,9 м. |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Распалубочный элемент типа Фрамакс 2,70 м |

2,70 |

130,3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Специальный элемент для простой распалубки внутри шахт. Элемент делает возможным перемещение целой опалубки шахты в одной операции. Для облегчения процесса распалубки необходима стандартная строительная лебедка. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Быстродействующее зажимное приспособление RU типа Фрамакс с оцинковкой |

|

2,8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Используется для соединения рамных элементов. Можно ввести в находящийся вокруг внутренней стороны рамы желоб и прикрепить в любом месте. Клин защищен от выпадения. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пригоняемое зажимное приспособление типа Фрамакс с оцинковкой |

|

5,3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

При помощи пригоняемого зажимного приспособления можно перекрыть промежутки между рамными элементами ширины до 20 см. Прикрепление возможно на любом месте профильной рамы. Указание по безопасности: Нельзя сваривать или нагревать анкерные стержни - в противном случае опасность разрушения! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальное зажимное приспособление типа Фрамакс с оцинковкой |

|

5,2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Универсальный соединитель для: - соединения элементов - соединения при надстраивании - компенсирующего соединения (бесступенчатое перекрытие промежутков до 15 см) - прикрепление брусьев (например, в случае опалубки лобовых сторон) - угловых соединений фундамента Вследствие прилегания к профильным траверсам рамные элементы оптимально усиливаются и устанавливаются горизонтально, вертикально. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальный соединитель типа Фрамакс с оцинковкой |

10-16 см |

0,6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Соединитель для различных задач. Служит для соединения элементов (возможно перекрытие промежутков до 6 см), для соединения универсальных элементов в углах и для прикрепления зажимных шин. Указание: Для каждого универсального соединителя необходима соответствующая анкерная гайка 15,0 (например, звездообразная гайка 15,0 или суперплита 15,0). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Универсальный соединитель типа Фрамакс |

10-25 см |

0,8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Имеет ту же конструкцию, что и универсальный соединитель типа Фрамакс 10-16 см (возможно перекрытие промежутков до 15 см). Для прикрепления зажимной шины и деталей максимальной высотой до 25 см (например, в случае уступов в стенах). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Суперплита 15,0 с оцинковкой |

|

|

0,9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Барашковая гайка с нетеряемой опорной плитой. Применение возможно даже для наклонных стен, благодаря пригонке до угла 4°. Легкое отвинчивание из-за наличия рогов у гайки. Прилегание к стали в случае внутреннего расстояния поясных профильных элементов (например, зажимных шин) в 5 см. Единица упаковки: 20 штук |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Звездообразная гайка 15,0 с оцинковкой |

|

0,47 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Для использования вместе с универсальными соединителями типа Фрамакс. Раствор ключа: 27 мм Единица упаковки: 40 штук |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Зажимная шина типа Фрамакс 1,50 м |

|

1,50 |

16,8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Для перекрытия промежутков между рамными элементами или для пригнанной опалубки. Может быть прикреплена к элементам в любом положении. Служит также для усиления крупнопанельных блоков элементов при перемещении краном. Если строповка производится на зажимной шине, то следует дополнительно привинтить предохранительный уголок для восприятия растягивающих усилий. Максимально допускаемая растягивающая нагрузка зажимной шины с предохранительным уголком - 10 кН. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Зажимная шина типа Фрамакс 0,90 м |

0,90 |

10,3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Имеет ту же конструкцию, что и зажимная шина типа Фрамакс 1,50 м |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Угловая зажимная шина типа Фрамакс |

|

12,8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Применяется в случае, если на обеих сторонах внутреннего угла необходимо перекрытие промежутков. Кроме того, можно применить шину для образования специальных форм внутренних углов. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Зажимная клемма типа Фрамакс с оцинковкой |

|

1,6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Зажимная клемма соединяет зажимную шину с рамным элементом. Клин связан с болтом таким образом, что его нельзя потерять. Диапазон зажима: 10 см. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рихтующая стойка RN типа Фрамакс |

|

32,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

При помощи рихтующей стойки RN рамные элементы надежно подпираются и точно рихтуются. Для опалубки высотой примерно до 4,0 м. Главную стойку RN можно заказать отдельно. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Данные о допускаемых для рихтующих стоек RN нагрузках Допускаемая растягивающая нагрузка = 15 кН |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Допускаемая сжимающая нагрузка в направлении оси |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Длина выдвижной стойки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рихтующая стойка RG типа Фрамакс с оцинковкой |

|

57,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

При помощи рихтующей стойки RG рамные элементы надежно подпираются и точно рихтуются. Для опалубки высотой примерно до 6,0 м. Главную стойку RG можно заказать отдельно. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Данные о допускаемых для рихтующих стоек RG нагрузках Допускаемая растягивающая нагрузка = 30 кН |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Допускаемая сжимающая нагрузка в направлении оси |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Длина выдвижной стойки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рихтующий раскос BKS |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Винтовой раскос из стальных труб для подпирания и рихтовки опалубочных элементов и опорных опалубок максимальной высоты до 15,0 м Рихтующий раскос состоит из: - винтового элемента с опорной шарнирной плитой; - промежуточных деталей (количество и тип см. в таблице); - винтового элемента без опорной шарнирной плиты. Верхнее прикрепление к элементам производится в зависимости от типа опалубочного элемента или соединителем GF или соединителем типа Фрамакс Основное правило: Длина рихтующего раскоса отвечает высоте подпираемых элементов. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Гаечный ключ для винтового раскоса BKS |

|

3,7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Для удобного закручивания гаек винтовых элементов рихтующих раскосов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Соединитель типа Фрамакс с оцинковкой |

|

2,1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Для верхнего прикрепления рихтующих раскосов BKS к рамным элементам |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Держатель для защитных перил с оцинковкой |

|

9,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Для создания безопасных условий производства работ. Может быть прикреплен к подмостям, опалубкам перекрытий и стен, и бетонным перекрытиям. Диапазон прикрепления (толщина) от 2 до 45 см |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Подмости для бетонирования типа Фрамакс 1,25/2,70 м оцинкованные стальные детали импрегнированные деревянные детали |

1,25/2,70 |

117,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Предварительно смонтированные, складные подмости для бетонирования, для рамной опалубки Длина подмостей: 2,70 м Ширина подмостей: 1,25 м. Допускаемая нагрузка: 150 кг/м2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Консоль типа Фрамакс 90 с оцинковкой |

|

12,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Универсальная консоль для образования рабочих подмостей шириной 90 см. Настил может быть прикреплен винтами с полукруглой головкой и квадратным подголовком М 10 × 120 (не входят в объем поставки) Следует предохранить консоль от поднятия. На погонный метр подмостей необходимо 1,5 м2 доски настила. Максимальная допускаемая нагрузка консолей составляет 200 кг/м2 при максимальной ширине воздействия 1,5 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Четырехцепной строп 3,20 м с оцинковкой |

3,20 |

21,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

При помощи четырехцепного стропа можно откинуть и переместить подмости для бетонирования типа Фрамакс и складные подмости. Грузоподъемность: при угле наклона до 45° - 4,25 т. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Четырехканатный строп типа Фрамакс 3,0 м с оцинковкой |

3,0 |

12,5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Четырехканатный строп для перемещения отдельных элементов и целых штабелей. Указание по безопасности: Строго запрещается перемещение штабелей элементов без применения двусторонних конусов типа Фрамакс. Допускаемая грузоподъемность: 16 кН. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Опорная плита типа Фрамакс 6/15 с оцинковкой |

|

0,8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Опорная плита для шестигранной гайки 15,0, например, для нижних анкеров в лежачих элементах. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Двухсторонний конус типа Фрамакс |

|

0,02 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Двухсторонние конусы ставят в анкерные втулки элементов. Они предотвращают сползание элементов при перемещении четырехканатным стропом 3,0 м типа Фрамакс. Указание по безопасности: Строго запрещается перемещение штабелей элементов без применения двусторонних конусов (по две штуки на элемент). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Несущая скоба типа Фрамакс с оцинковкой |

|

10,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Служит для перемещения всех элементов краном. Безопасная перевозка элементов, благодаря автоматическому стопорению. Грузоподъемность: 10 кН. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Упорный уголок для анкера с оцинковкой |

|

1,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Позволяет производить анкерное крепление над опалубкой (например, в случае опалубки фундамента). Может быть прикреплен на любом месте рамных элементов. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Профильный брус типа Фрамакс 10 × 6 см с импрегнированием |

10 × 6 см |

8,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Профильный брус для перекрытия промежутков и надстраивания в связи с опалубочной обшивкой 3-SO-22 мм. Прикрепляется к рамному профилю при помощи быстродействующего зажимного приспособления RU. Длина профильного бруса - 2,70 м. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Профильный брус типа Фрамакс 9,5 × 6 см с импрегнированием |

9,5 × 6 см |

7,6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Имеет ту же конструкцию, что и профильный брус 10 × 6 см типа Фрамакс. Используется для опалубочной обшивки 3-SO-27 мм. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пригнанный брус типа Фрамакс с импрегнированием |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Пригнанные брусья различных размеров могут быть комбинированы так, что можно перекрыть маленькие промежутки в шагах 1 см. Длина пригнанных брусьев - 2,70 м. |

2 × 12 см |

3,1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3 × 12 см |

4,7 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5 × 12 см |

7,8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10 × 12 см |

15,5 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Распалубочный брус типа Фрамакс 10/12 см с импрегнированием |

2,85 |

16,4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Диагонально разделенный пригнанный брус. Служит для легкой распалубки в стесненных условиях (например, опалубка шахты). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Деревянный прижимной кубик типа Фрамакс с импрегнированием |

|

0,7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Может быть прикреплен к интегрированной системе ригелей при помощи зажимной клеммы. Служит для прибивки гвоздями не поставленных заводом-изготовителем вспомогательных стоек |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Трехгранная рейка типа Фрамакс 2,70 м |

|

2,70 |

0,38 |