| Информационная система |  |

ГОСТ ИСО 12301-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

МЕТОДЫ

КОНТРОЛЯ

ГЕОМЕТРИЧЕСКИХ ПОКАЗАТЕЛЕЙ

И ПОКАЗАТЕЛЕЙ КАЧЕСТВА МАТЕРИАЛОВ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Российской Федерацией

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 28 ноября 1995 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Узбекистан |

Узгосстандарт |

|

Республика Украина |

Госстандарт Украины |

|

Российская Федерация |

Госстандарт России |

Настоящий стандарт представляет собой полный аутентичный текст международного стандарта ИСО 12301-92 «Подшипники скольжения. Методы контроля геометрических показателей и показателей качества материалов»

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 14 марта 1996 г. № 169 межгосударственный стандарт ГОСТ ИСО 12301-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

4 ВЗАМЕН ГОСТ 27673-88

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания на территории Российской Федерации без разрешения Госстандарта России

СОДЕРЖАНИЕ

|

4 обозначения и единицы измерения. 3 5 сводная таблица показателей качества. 4 6 геометрические показатели качества. 5 7 показатели качества подшипниковых материалов. 25 |

ГОСТ ИСО 12301-95

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПОДШИПНИКИ СКОЛЬЖЕНИЯ Методы контроля

геометрических показателей Plain bearings. Quality

control techniques and inspection of geometrical |

Дата введения 1997-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт регламентирует методы контроля геометрии и качества материалов подшипников скольжения следующих типов:

- металлические тонкостенные вкладыши по ГОСТ 28342;

- металлические тонкостенные фланцевые вкладыши по ГОСТ 28341;

- металлические толстостенные вкладыши (в том числе буртовые), изготовленные в форме вкладышей с соотношением Stot/D0 ≥ 0,11;

- свертные втулки по ГОСТ 27672;

- сплошные металлические втулки (в том числе буртовые) однослойные и многослойные по ГОСТ 29201 с наружным диаметром до 230 мм;

- втулки из термопластов (в том числе буртовые) с внутренним диаметром до 200 мм;

- упорные кольца и прессованные биметаллические полукольца по ГОСТ 28801 и ГОСТ 29203 соответственно;

- подшипники по ГОСТ 24833 из спекаемых материалов.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.308-79 Единая система конструкторской документации. Указание на чертежах допусков и расположения поверхностей

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 18282-88 Подшипники скольжения. Термины и определения

ГОСТ 19300-86 Средства измерения шероховатости поверхности профильным методом. Профилографы - профилометры контактные. Типы и основные параметры

ГОСТ 24833-81 Втулки подшипников скольжения из спекаемых материалов. Типы и основные размеры

ГОСТ 27672-88 Подшипники скольжения. Втулки свертные. Размеры, допуски и методы контроля

ГОСТ 28341-89 Подшипники скольжения. Тонкостенные фланцевые вкладыши. Размеры, допуски и методы контроля

ГОСТ 28342-89 Подшипники скольжения. Тонкостенные вкладыши. Размеры, допуски и методы их контроля

ГОСТ 28801-90 Подшипники скольжения. Кольца упорные. Типы, размеры и допуски

ГОСТ 29201-91 Подшипники скольжения. Втулки из медных сплавов

ГОСТ 29202-91 Подшипники скольжения. Испытания на твердость металлических материалов для подшипников скольжения. Монометаллические подшипники

ГОСТ 29203-91 Подшипники скольжения. Прессованные биметаллические упорные полукольца. Конструкция и допуски

ГОСТ 29212-91 Подшипники скольжения. Испытания на твердость металлических материалов для подшипников скольжения. Многослойные подшипники

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют определения терминов по ГОСТ 18282.

3.1 Качество подшипника скольжения

Требования, предъявляемые к подшипниковому узлу, необходимые для выполнения ими своих функций. Функции зависят от области назначения подшипника.

3.2 Метод контроля качества

Метод, оборудование и последовательность действий, посредством которых оценивается качество подшипника скольжения.

3.3 Показатели качества

Характеристики подшипника, по которым судят о его качестве

3.4 Контроль

Проверка одного или более показателей качества подшипника скольжения на соответствие определенным требованиям.

3.5 Вероятностная погрешность измерений

Погрешность оценивается по формуле

![]()

где t - параметр распределения Стьюдента; t = 2 соответствует статистической неопределенности измерений Р = 95 %, для которой вероятность превышения данного значения составляет (1 - P) = 0,05 (или 5 %);

σ - среднее квадратическое отклонение.

Примечание- Погрешность, как правило, включена в данный допуск.

3.6 Точки (сечения) измерений

Оговоренные точки (сечения) измерений.

Примечание - Выбор одних точек (сечений) не является препятствием при необходимости измерений в других местах.

3.7 Допуск

Диапазон допустимых значений размеров между верхним и нижним предельными размерами.

4 ОБОЗНАЧЕНИЯ И ЕДИНИЦЫ ИЗМЕРЕНИЯ

Обозначения и единицы измерения стандарта приведены в таблице 1.

Таблица 1

|

Наименование параметра |

|

|

а |

Выступание стыковочной кромки, мм |

|

Δa |

Измеренное изменение величины а, мм |

|

аc |

Расстояние до сечения измерений, мм |

|

аE |

Расстояние между губками измерителя (микрометра, штангенциркуля и т.п.), мм |

|

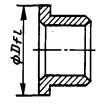

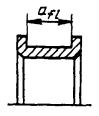

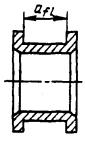

afl |

Расстояние между буртами, мм |

|

Aeff |

Эффективная площадь сечения, мм2 |

|

B |

Ширина, мм |

|

BΔ |

Неперпендикулярность торцев образующей наружной цилиндрической поверхности, мм |

|

dc |

Диаметр контрольного измерительного блока, мм |

|

dн |

Диаметр корпуса, мм |

|

Dfl |

Диаметр бурта, мм |

|

Dfs |

Диаметр сечения, перпендикулярного к стыку, в свободном состоянии, диаметр в свободном состоянии, мм |

|

Di |

Внутренний диаметр, мм |

|

D0 |

Наружный диаметр, мм |

|

Ercd |

Деформация сжатия под контрольной нагрузкой, мм |

|

Fc |

Контрольная нагрузка, Н |

|

Fpin |

Контрольная нагрузка, приложенная к сжимающему упору, Н |

|

Ftan |

Тангенциальная нагрузка в подшипнике после установки в корпусе, Н |

|

hΔ |

Отклонение от параллельности плоскостей стыка относительно образующей наружной цилиндрической поверхности, мм |

|

H |

Высота, мм |

|

R |

Воспроизводимость, мкм |

|

s1 |

Толщина стальной основы, мм |

|

s2 |

Толщина втулки, мм |

|

s2,red |

Уменьшенная толщина втулки, мм |

|

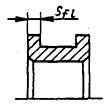

sfl |

Толщина фланца (бурта), мм |

|

stot |

Общая толщина стенки, мм |

|

T |

Допуск, мм |

|

u |

Погрешность измерений, мм |

|

x1, x2, ..., xi |

Значения отдельных измерений, мм |

|

εmax |

Максимальная деформация сжатия, мм |

|

εmin |

Минимальная деформации сжатия, мм |

|

σtan |

Тангенциальное напряжение, Н/мм2 |

|

Ф |

Коэффициент напряжения, Н/мм2 |

5 СВОДНАЯ ТАБЛИЦА ПОКАЗАТЕЛЕЙ КАЧЕСТВА

Показатели, предусмотренные настоящим стандартом, сведены в таблицу 2. Для удобства пользования они классифицированы и указаны области их применения.

Последовательность приводимых показателей не связана с их важностью. Необходимость использования тех или иных показателей для контроля надежности и долговечности определяют по согласованию изготовителя с потребителем.

Примечание - Ключ к обозначениям приведен в таблице 2.

Таблица 2

|

Наименование показателя |

Тип подшипника |

|||||||

|

Тонкостенные вкладыши |

Толстостенные вкладыши |

Свертные втулки |

Сплошные металлические втулки |

Втулки из термопластов |

Втулки из спеченного материала |

Упорные кольца и полукольца |

||

|

6 |

Геометрические показатели |

|

|

|

|

|

|

|

|

6.1 |

Толщина стенки stot |

|

|

|

|

|

|

|

|

6.1.1 |

Толщина стенки по заданным сечениям |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

6.1.2 |

Толщина стенки в заданных точках |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

6.2 |

Наружный диаметр D0 |

- |

+ |

+ |

+ |

+ |

+ |

+ |

|

6.3 |

Внутренний диаметр Di |

- |

+ |

+ |

+ |

+ |

+ |

+ |

|

6.4 |

Ширина В |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

6.5 |

Фиксаторы |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

6.6 |

Элементы подачи и распределения смазочного материала |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

6.7 |

Шероховатость поверхности |

+ |

+ |

+ |

+ |

+ |

- |

+ |

|

6.8 |

Выступание стыковочной кромки a |

+ |

- |

- |

- |

- |

- |

- |

|

6.9 |

Распрямление вкладыша |

+ |

+ |

- |

- |

- |

- |

- |

|

6.10 |

Отклонение от прямолинейности образующей поверхности скольжения |

+ |

- |

- |

- |

- |

- |

- |

|

6.11 |

Отклонение от параллельности плоскостей стыка hΔ |

+ |

- |

- |

- |

- |

- |

- |

|

6.12 |

Прилегание по посадочной поверхности |

+ |

- |

- |

- |

- |

- |

- |

|

6.13 |

Неперпендикулярность торцев BΔ |

- |

- |

+ |

- |

- |

- |

- |

|

6.14 |

Высота упорного полукольца Н |

- |

- |

- |

- |

- |

(+) |

+ |

|

6.15 |

Отклонение от взаимной параллельности торцев |

- |

- |

- |

- |

- |

(+) |

+ |

|

6.16 |

Диаметр фланца (бурта) Dfl |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

6.17 |

Расстояние между фланцами (буртами) afl |

+ |

+ |

+ |

+ |

+ |

- |

- |

|

6.18 |

Толщина фланцев (буртов) sfl |

+ |

+ |

+ |

+ |

+ |

+ |

- |

|

6.19 |

Отклонение от перпендикулярности фланцев (буртов) |

+ |

+ |

+ |

+ |

+ |

(+) |

- |

|

6.20 |

Отклонения от правильной геометрической формы |

|

|

|

|

|

|

|

|

6.20.1 |

Отклонение от цилиндричности |

- |

(+) |

- |

+ |

- |

(+) |

- |

|

6.20.2 |

Торцовое биение упорной поверхности |

- |

(+) |

- |

+ |

+ |

(+) |

- |

|

6.20.3 |

Отклонение от соосности и концентричности |

- |

+ |

- |

+ |

+ |

+ |

- |

|

7 |

Показатели качества материалов |

|

|

|

|

|

|

|

|

7.1 |

Монометаллические материалы |

|

|

|

|

|

|

|

|

7.1.1 |

Твердость |

- |

+ |

- |

+ |

- |

- |

- |

|

7.1.2 |

Состав |

- |

+ |

- |

+ |

- |

- |

- |

|

7.1.3 |

Структура |

- |

+ |

- |

+ |

- |

- |

- |

|

7.2 |

Многослойные материалы |

|

|

|

|

|

|

|

|

7.2.1 |

Свойства приработочного слоя |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.2.2 |

Свойства антифрикционного слоя |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.2.3 |

Свойства основы |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.2.4 |

Прочность сцепления слоев |

+ |

+ |

+ |

- |

- |

- |

+ |

|

7.3 |

Полимерные покрытия |

|

|

|

|

|

|

|

|

7.3.1 |

Свойства поверхностного слоя |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.3.2 |

Свойства антифрикционного слоя |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.3.3 |

Свойства основы |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.3.4 |

Прочность сцепления слоев |

- |

- |

+ |

- |

- |

- |

(+) |

|

7.4 |

Термопласты |

|

|

|

|

|

|

|

|

7.4.1 |

Состав |

- |

- |

- |

- |

+ |

- |

- |

|

7.4.2 |

Структура |

- |

- |

- |

- |

+ |

- |

- |

|

7.5 |

Спеченные материалы |

|

|

|

|

|

|

|

|

7.5.1 |

Состав |

- |

- |

- |

- |

- |

+ |

- |

|

7.5.2 |

Структура |

- |

- |

- |

- |

- |

+ |

- |

|

Ключ: Знак «+» означает, что показатель широко используют в данном типе подшипника. Знак «(+)» (в скобках) означает, что показатель используют не всегда. Знак «-» означает, что показатель не относится к данному подшипнику. |

||||||||

6 ГЕОМЕТРИЧЕСКИЕ ПОКАЗАТЕЛИ КАЧЕСТВА

В данном стандарте приведены важные безразмерные характеристики качества подшипников. Если специально не оговаривается, то размерность принимается в миллиметрах.

6.1 Толщина стенки stot - по таблице 3.

Таблица 3

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши |

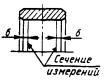

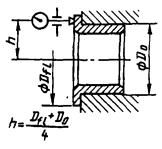

В соответствии с рисунком 1 Рисунок 1 |

В соответствии с рисунком 2 Рисунок 2 Примечание - Метод приемлем и для измерения скосов |

Устройство для измерения толщины стенки |

|

Металлические толстостенные вкладыши |

В соответствии с рисунком 1 |

Измерения производят перпендикулярно к опорной поверхности (спинке вкладыша) в нескольких местах вдоль оси, используя сферические измерительные наконечники (рисунок 2) |

Устройство для измерения толщины стенки |

|

Свертные втулки |

В соответствии с рисунком 1 |

В соответствии с рисунком 2 Примечание - Втулки могут иметь допустимые вмятины на опорной поверхности. В этом случае измерения проводят вне этих вмятин (ГОСТ 27672) При Di < 8 мм или Di > 150 мм метод испытаний подлежит согласованию между изготовителем и потребителем |

Устройство для измерения толщины стенки |

|

Сплошные металлические втулки |

В соответствии с рисунком 1 |

В соответствии с рисунком 2 Примечание

- Толщина стенки также может быть измерена как разность между наружным и

внутренним диаметрами |

Устройство для измерения толщины стенки |

|

Втулки из термопластов |

В соответствии с рисунком 1 |

В соответствии с рисунком 2 |

Устройство для измерения толщины стенки |

|

Втулки из спеченных материалов |

В соответствии с рисунком 1 |

В соответствии с рисунком 2 . |

Устройство для измерения толщины стенки |

|

Упорные кольца и полукольца |

Измеряют расстояние между торцевыми поверхностями кольца (рисунок 3) Рисунок 3 |

Измерения проводят параллельно оси с помощью сферических щупов (рисунок 4) Рисунок 4 |

Устройство для измерения толщины стенки |

6.1.1 Толщина стенки по заданным сечениям - по таблице 4.

Таблица 4

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|||||||

|

Металлические тонкостенные вкладыши |

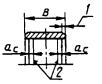

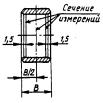

В соответствии с рисунком 5 1 - фаска; 2 - сечение измерений Рисунок 5 Примечание - Расстояние ас измеряют от торцевой поверхности до контролируемых участков |

Вкладыш или втулку измеряют непрерывно по одной, двум или трем кольцевым контролируемым сечениям (рисунок 5). Примечание - Положение контролируемых сечений выбирают так, чтобы обойти канавки, смазочные отверстия и т.п. |

Устройство для измерения толщины стенки |

||||||

|

Металлические толстостенные вкладыши |

В соответствии с рисунком 6. Примечание - Расстояние ас = 6 до контролируемых участков - от торцовой поверхности вкладыша Рисунок 6 |

Размеры вкладышей контролируют по двум оговоренным сечениям (рисунок 6). Примечания 1 При stot > 25 метод испытаний по согласованию между изготовителем и потребителем. 2 Возможно изменение положения контролируемых участков, чтобы обойти канавки и т.п. |

Устройство для измерения толщины стенки. Значения параметров устройства |

||||||

|

Толщина стенки stot |

Контрольная нагрузка Fpin, Н |

Предельная погрешность измерения |

Радиус контактной поверхности измерительного щупа |

||||||

|

До 10 включ. |

От 0.8 до 1.5 включ. |

±0,0015 |

|

||||||

|

Св. 10 до 25 включ. |

Св. 1,5 до 2,5 включ. |

±0,002 |

3±0,2 |

||||||

|

|

|||||||||

|

Втулки из термопластов |

В соответствии с рисунком 7. Примечание - Расстояние ас = 1,5 до контролируемых участков - от торцовой поверхности втулки Рисунок 7 |

Втулку контролируют по одному, двум или трем оговоренным сечениям в соответствии с рисунком 7. Примечание - Возможно изменение положения контролируемых участков, чтобы обойти канавки и т.п. |

Устройство для измерения толщины стенки. Значения параметров устройства |

||||||

|

Наружный диаметр D0 |

Контрольная нагрузка Fpin, H |

Радиус контактной поверхности измерительного щупа |

Предельная погрешность измерения |

||||||

|

До 150 включ. |

От 0,8 до 1,5 включ. |

3 ± 0,2 |

± 0,005 |

||||||

|

Св. 150 до 300 включ. |

Св. 1,5 до 2,5 включ. |

5 ± 0,2 |

|||||||

|

|

|||||||||

6.1.2 Толщина стенки в заданных точках - по таблице 5.

Таблица 5

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|||||

|

Металлические тонкостенные вкладыши |

Толщина стенки в заданных точках |

Примечание - Положение контролируемых точек выбирают вне расположения канавок и т.п. |

Устройство для измерения толщины стенки |

||||

|

Свертные втулки |

|

|

|

||||

|

Сплошные металлические втулки |

|

|

|

||||

|

Металлические толстостенные вкладыши |

Толщина стенки в заданных точках по согласованию между изготовителем и потребителем |

Примечание - Положение контролируемых точек выбирают вне расположения канавок и т.п. |

Микрометр для измерения по наружным поверхностям с индикатором часового типа |

||||

|

Втулки из термопластов |

Толщина стенки в заданных точках |

Примечание - Положение контролируемых точек выбирают вне расположения канавок и т.п. |

Микрометр для измерения по наружным поверхностям с индикатором часового типа |

||||

|

Втулки из спеченных материалов |

|

|

Устройство для измерения толщины стенки |

||||

|

Упорные кольца и полукольца |

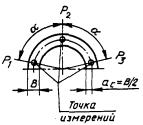

Толщина стенки в заданных точках (Р) на контролируемых участках на расстоянии ас от внутреннего диаметра упорного кольца в соответствии с рисунком 8 Упорное полукольцо α = 80° Упорное полукольцо α = 120° Рисунок 8 |

Измерения производят по точкам, указанным на рисунке 8. Примечание - Положение контролируемых точек выбирают вне канавок и т.п., конструктивных элементов |

Микрометр для измерения по наружным поверхностям с индикатором часового типа Устройство для измерения толщины стенки Значения параметров устройства |

||||

|

|

Контрольная нагрузка Fpin, Н |

Радиус контактной поверхности измерительного щупа |

Предельная погрешность измерений |

|

|||

|

|

От 0,8 до 1,5 включ. |

3 ± 0,2 |

± 10 % значения поля допуска на размер |

|

|||

6.2 Наружный диаметр D0 - по таблице 6.

Таблица 6

|

Применяемость |

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

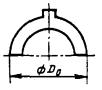

Металлические толстостенные вкладыши |

Наружный диаметр в свободном состоянии определяют как среднее арифметическое значение по двум измерениям

(рисунок 9) Рисунок 9 |

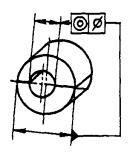

Измерения в радиальном направлении, нормальном двум параллельным плоским поверхностям измерительных щупов (рисунок 10) Рисунок 10 |

Измерительное устройство Установочное устройство Погрешность измерения ±10 % поля допуска на наружный диаметр |

|

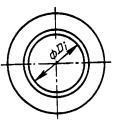

Сплошные металлические втулки Втулки из термопластов Втулки из спеченных материалов |

Наружный диаметр втулки в свободном состоянии определяют как среднее арифметическое значение, по крайней мере, по трем измерениям (рисунок 11) Рисунок 11 |

Измерения в радиальном направлении, нормальном двум параллельным плоскостям измерительных щупов (рисунок 10) |

Измерительное устройство Микрометр Установочное устройство Погрешность измерения ±10 % поля допуска на наружный диаметр |

|

Упорные кольца и полукольца |

Наружный диаметр в свободном состоянии, измеренный по наружным торцовым кромкам (рисунок 12) Рисунок 12 |

Измерения в радиальном направлении, перпендикулярном к плоскостям двух щупов измерительного устройства. Примечание - Измерения должны учитывать наличие таких конструктивных элементов как фаски |

Универсальное измерительное оборудование Погрешность измерения ±10 % поля допуска на наружный диаметр |

6.3 Внутренний диаметр Di - по таблице 7.

Таблица 7

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|||

|

Металлические толстостенные вкладыши |

Внутренний диаметр вкладыша с цилиндрической рабочей поверхностью в свободном состоянии как среднее арифметическое значение по двум измерениям (рисунок 13)

Рисунок 13 |

Измерения в радиальном направлении в точках касания со сферическими щупами измерительного инструмента (рисунок 14). Примечания 1 Внутренний диаметр может быть также измерен как разность между наружным диаметром и толщиной стенки (D0 - 2stot) определенными в соответствии с 6.1 и 6.2 2 Измерения должны проводить вне конструктивных элементов типа смазочных карманов и т.п.

Рисунок 14 |

Измерительный инструмент со сферическими щупами радиусом (3 ± 0,2) мм Установочное устройство Погрешность измерений ±10 % поля допуска на внутренний диаметр |

||

|

Свертные втулки |

Внутренний диаметр в сжатом состоянии (рисунок 15) Рисунок 15 |

Измерения в радиальном направлении, инструментом со сферическими щупами (рисунок 16). Примечание - внутренний диаметр может быть также измерен как разность между внутренним диаметром и толщиной стенки (D0 - 2stot), определенными в соответствии с 6.1 и 6.2 Рисунок 16 |

Устройство с установочным отверстием (контакт по двум или трем точкам) Воздушный манометр с регулировочным устройством Измерительный инструмент Значения параметров устройства |

||

|

Внутренний диаметр Di |

Радиус контактной поверхности измерительного щупа |

Предельная погрешность измерений

|

|||

|

До 15 включ. |

По согласованию |

± 10 % поля допуска на внутренний диаметр |

|||

|

Св. 15 до 200 включ. |

3 ± 0,2 |

||||

|

|

|

|

|||

|

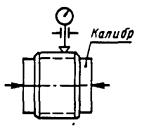

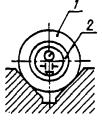

Сплошные металлические втулки Втулки из спеченных материалов |

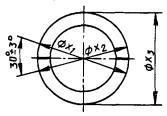

Внутренний диаметр в свободном состоянии определяют как среднее арифметическое значение по двум измерениям (рисунок 17) Рисунок 17 |

Измерения в радиальном направлении инструментом со сферическими щупами (рисунок 16) |

Устройство с установочным отверстием (контакт по двум или трем точкам) Воздушный манометр с регулировочным устройством Калибр-пробка Значения параметров устройства в таблице 7 для свертных втулок |

||

|

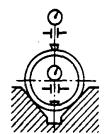

Втулки из термопластов |

Внутренний диаметр в запрессованном состоянии измеряют как среднее арифметическое значение, по крайней мере, двух измерений (рисунок 15) |

Измерения в радиальном направлении инструментом со сферическими щупами (рисунок 16) Примечания 1 Втулку запрессовывают последовательно в два калибра-кольца, один из которых соответствует максимальному размеру, а другой - минимальному размеру поля допуска на установочное отверстие. При запрессовке в калибр-кольцо с минимальным размером внутренний диаметр втулки не должен быть меньше нижнего отклонения. При запрессовке в калибр-кольцо с максимальным размером внутренний диаметр втулки не должен превышать верхнего отклонения. 2 Втулки с двумя буртами измеряют с помощью разрезного калибра-кольца |

Устройство с установочным отверстием (контакт по двум или трем точкам) Воздушный манометр с регулировочным устройством Калибр-кольцо Значения параметров устройства указаны выше для свертных втулок. Примечание - Рекомендуется использовать измерительные приборы, пригодные для отверстий втулок с отклонениями от цилиндрической формы. Ширина калибра-кольца должна превышать ширину втулки. Предельное отклонение для калибра-кольца ± 1/2 IT3 по ГОСТ 2.308 |

||

|

Упорные кольца и полукольца |

Внутренний диаметр в свободном состоянии между внутренними торцовыми кромками (рисунок 18) Рисунок 18 |

Измерения в направлении, перпендикулярном к радиальному. Примечание - Учитывать фаски и т.п. Конструктивные элементы |

Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на внутренний диаметр |

||

6.4. Ширина В - по таблице 8.

Таблица 8

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные и толстостенные вкладыши Свертные втулки Сплошные металлические втулки Втулки из термопластов Втулки из спеченных материалов |

Расстояние между торцовыми поверхностями в любой точке в осевом направлении (рисунок 19) Рисунок 19 |

Измерение между двумя плоскими и параллельными щупами измерительного устройства Примечание - Буртовые подшипники можно изготавливать из радиальных подшипников и упорных колец; способ контроля в этом случае подлежит согласованию между изготовителем и потребителем |

Измерительное устройство Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на длину вкладыша |

6.5 Фиксаторы - по таблице 9

Таблица 9

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

||

|

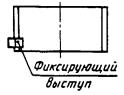

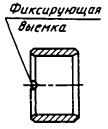

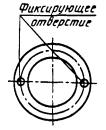

Металлические тонкостенные и толстостенные вкладыши Свертные втулки Сплошные металлические втулки Втулки из термопластов |

Элементы, фиксирующие положение вкладыша, втулки или упорного кольца и полукольца (рисунки 20 - 25) |

Универсальные методы измерений |

Измерительное устройство Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на размер Калибры |

|

|

Рисунок 20 |

Рисунок 21 |

|||

|

Упорные кольца и полукольца |

Рисунок 22 |

Рисунок 23 |

|

|

|

|

Рисунок 24 |

Рисунок 25 |

|

|

6.6 Элементы подачи и распределения смазочного материала - по таблице 10.

Таблица 10

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные и толстостенные вкладыши Свертные втулки Сплошные металлические втулки Втулки из термопластов Упорные кольца и полукольца |

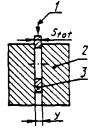

Размеры элементов подачи и распределения смазочного материала во вкладыше, втулке и упорном кольце в соответствии с рисунками 26 - 28 Значения параметров - по ГОСТ 27672, ГОСТ 28342, ГОСТ 28801, ГОСТ 29203 1 - смазочный карман; 2 - смазочная канавка; 3 - смазочное отверстие Рисунок 26

1 - смазочная канавка; 2 - смазочное отверстие Рисунок 27 1 - смазочная канавка; 2 - смазочный карман Рисунок 28 |

Универсальные методы измерений |

Измерительное устройство Универсальное измерительное оборудование Погрешность измерения ±10 % поля допуска на размер Калибры |

6.7 Шероховатость поверхности - по таблице 11.

Таблица 11

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные и толстостенные вкладыши Свертные втулки |

Шероховатость поверхности в соответствии с ГОСТ 2789 |

В соответствии с ГОСТ 2789 |

Универсальное измерительное оборудование Радиус щупа в соответствии с ГОСТ 19300: (0,005 ± 0,001) мм, базовая длина - 0,8 мм. Примечание - В необходимых случаях может быть использован иной радиус |

|

Сплошные металлические втулки |

Дефекты поверхности, образуемые при производстве и транспортировке. Примечание - Дефекты можно отнести к значительным или незначительным в зависимости от их характера |

Визуальный контроль |

Невооруженный глаз Увеличительное стекло Бинокулярный микроскоп Микроскоп Устройство для контроля поверхности Профилометр |

|

Втулки из термопластов Упорные кольца и полукольца |

Значительные дефекты: - трещины, - заусенцы, - наволакивание материала, - выступы. Незначительные дефекты: - пятна, - следы калибров, - царапины и т.п. |

|

|

6.8 Выступание а (длина развертки) - по таблице 12.

Таблица 12

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши |

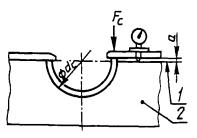

Длина развертки вкладыша Длина развертки вкладыша от одной до другой стыковочной кромки. Выступание Размер а, на который выступает вкладыш над базовой плоскостью контрольного измерительного блока с заданным диаметром dc при прижатии его контрольной нагрузкой Fc (рисунок 29). Примечание - На практике базовая плоскость служит в качестве основы для измерения a (рисунок 29) |

Метод обеспечивает точность по ГОСТ 28341 и ГОСТ 28342 Метод А Для Do ≤ 200 Выступание - а 1 - базовая плоскость; 2 - контрольный блок Рисунок 29 Метод В Для D0 > 200 При D0 > 500, метод подлежит согласованию между изготовителем и потребителем Контрольная нагрузка Fс должна быть приложена к каждой из двух кромок вкладыша. Выступание - а = а1 + а2

Рисунок 30 |

Параметры устройства в соответствии с ГОСТ 28341 и ГОСТ 28342. Примечание - Кроме того может быть использован комплекс измерительных средств с параметрами, отличающимися от приведенных в ГОСТ 28341 и ГОСТ 28342 при условии, что точность измерения будет отвечать требованиям к точности по ГОСТ 28341 и ГОСТ 28342 |

6.9 Распрямление вкладыша - по таблице 13.

Таблица 13

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|||||

|

Металлические тонкостенные и толстостенные вкладыши |

Размер, на который свободный размер Dfs вкладыша, измеренный по торцам стыка, превышает номинальный диаметр dc (рисунок 31) Рисунок 31 |

Измерения в направлении, перпендикулярном к радиальному (рисунок 32) Рисунок 32 |

Микрометр Устройство для выпрямления Значения параметров устройства для металлических тонкостенных вкладышей |

||||

|

|

Наружный диаметр D0 |

Контрольная нагрузка (контрольный упор) Fpin, Н |

Предельная относительная погрешность измерений |

|

|||

|

|

До 150 включ. |

От 0,8 до 1,5 включ. |

±0,007 |

|

|||

|

|

Св. 150 до 500 включ. |

Св. 1,5 до 2,5 включ. |

±0,013 |

|

|||

|

Значения параметров устройства для металлических толстостенных вкладышей |

|||||||

|

|

Наружный диаметр D0 |

Контрольная нагрузка (контрольный упор) Fpin, H |

Предельная относительная погрешность измерений |

|

|||

|

|

До 325 включ.*) |

2,5 max |

±0,012 |

|

|||

|

|

*) При D0 > 325 мм метод испытаний и оборудование выбирают по согласованию с заказчиком (основным потребителем) |

|

|||||

6.10 Отклонение от прямолинейности образующей поверхности скольжения - по таблице 14.

Таблица 14

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши |

Отклонение от прямолинейности образующей поверхности скольжения в осевом направлении (рисунок 33) Рисунок 33 |

Измеряют в соответствии с рисунком 34. Примечания 1 Метод применим для D0 < 150 мм, при D0 > 150 мм метод выбирают по согласованию с заказчиком (основным потребителем). 2 Если используют выталкиватель, то сечение измерений должно отступать на 3 - 5 мм от контролируемого участка. Измеряют при приложении тангенциальной нагрузки. 3 Расчет тангенциальной нагрузки Ftan приведен в приложении А 1 - контрольный блок; 2 - выталкиватель; 3 - сечение измерений Рисунок 34 |

Устройство для измерения выступания Контрольный блок Устройство для измерения линейности |

6.11 Отклонение от параллельности плоскостей стыка относительно образующей наружной цилиндрической поверхности hΔ - по таблице 15.

Таблица 15

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши |

Отклонение от параллельности плоскостей стыка в осевом направлении (рисунки 35 и 36) Рисунок 35 Рисунок 36 |

По согласованию с заказчиком (основным потребителем) |

Оборудование по согласованию с заказчиком (основным потребителем) |

6.12 Прилегание по посадочной поверхности - по таблице 16.

Таблица 16

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши |

Степень прилегания наружной цилиндрической поверхности подшипников к постели контрольного блока под контрольной нагрузкой Fс |

Визуальная оценка |

Устройство для измерения выступания вкладыша Контрольный блок Контроль пятна по краске |

6.13 Неперпендикулярность торцев образующей наружной цилиндрической поверхности ВΔ - по таблице 17.

Таблица 17

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Свертные втулки |

Неперпендикулярность торцев образующей наружной цилиндрической поверхности (рисунок 37) Рисунок 37 |

По согласованию с заказчиком (основным потребителем) |

Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на длину |

6.14 Высота упорного полукольца Н - по таблице 18.

Таблица 18

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Упорные кольца и полукольца |

Высота кольца, измеренная над плоскостями разъема в свободном состоянии (рисунок 38) Рисунок 38 |

Измерения производят в радиальном направлении между двумя плоскими и параллельными щупами измерительного инструмента |

Измерительное устройство Погрешность измерений ±10 % поля допуска на высоту |

6.15 Отклонение от взаимной параллельности торцев - по таблице 19.

Таблица 19

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Упорные кольца и полукольца |

Отклонение от взаимной параллельности двух торцев относительно друг друга |

Контролируют прохождение кольца между двумя плоскими параллельными поверхностями калибра при заданном расстоянии у между ними (рисунок 39) Кольца должны проходить через калибр под действием собственной массы. Примечание - Метод имеет ограничение по массе, наружному диаметру и толщине кольца 1 - масса (вес кольца); 2 - калибр; 3 - упорное кольцо Рисунок 39 |

Калибр |

6.16 Диаметр фланца (бурта) Dfl - по таблице 20.

Таблица 20

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши |

Диаметр вкладыша в постели, измеренный по фланцу (бурту) в соответствии с рисунками 40, 41 Рисунок 40 |

Измерения проводят в радиальном направлении между двумя плоскими и параллельными щупами измерительного прибора |

Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на диаметр фланца (бурта) |

|

Металлические толстостенные вкладыши |

Диаметр вкладыша, измеренный по фланцу (бурту) в свободном состоянии, определяемый по формуле

Рисунок 41 |

Измерения проводят в радиальном направлении между двумя плоскими и параллельными щупами измерительного прибора

|

Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на диаметр фланца (бурта) |

|

Свертные втулки Сплошные металлические втулки Втулки из спеченных материалов |

Диаметр втулки по фланцу (бурту) в сжатом состоянии (рисунок 42) Рисунок 42 |

Измерения проводят в радиальном направлении между двумя плоскими и параллельными щупами измерительного прибора |

Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на диаметр фланца (бурта) |

6.17 Расстояние между фланцами (буртами) afl - по таблице 21.

Таблица 21

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные вкладыши Металлические толстостенные вкладыши |

Расстояние в осевом направлении между фланцами (буртами) в свободном состоянии (рисунок 43) Рисунок 43 |

Измерения в осевом направлении между двумя плоскими и параллельными щупами измерительного прибора По согласованию с заказчиком (основным потребителем) можно использовать другой метод, но измерения должны проводить в точках, обозначенных на рисунке 44 Рисунок 44 |

Нутрометр Микрометр Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на расстояние между фланцами (буртами) |

|

Свертные втулки Сплошные металлические втулки Втулки из термопластов |

Расстояние между фланцами (буртами) в осевом направлении (рисунок 45) Рисунок 45 |

Измерения в осевом направлении между двумя плоскими и параллельными щупами измерительного прибора По согласованию с заказчиком (основным потребителем) можно использовать другой метод, но измерения следует проводить в точках, обозначенных на рисунке 46 Рисунок 46 |

Нутрометр Калибр-скоба Универсальное измерительное оборудование Погрешность измерений ±10 % поля допуска на расстояние между фланцами (буртами) |

6.18 Толщина фланцев (буртов) sfl - по таблице 22.

Таблица 22

|

Определение измеряемой геометрической характеристики |

Методы испытаний/ сущность измерений |

Оборудование |

|

|

Металлические тонкостенные и толстостенные вкладыши Свертные втулки Сплошные металлические втулки Втулки из термопластов Втулки из спеченных материалов |

Расстояние между наружной и внутренней поверхностями фланца (бурта) в осевом направлении (рисунки 47, 48) Рисунок 47 Рисунок 48 |

Универсальные методы измерений Точки измерения в соответствии с рисунком 44 (вкладыши) и рисунком 46 (втулки). Примечание - Измерения проводят вне смазочных канавок, карманов и т.п. |

Измерительное устройство Микрометр со сферическими щупами радиусом (3 ± 0,2) мм Погрешность измерений ±10 % поля допуска на толщину фланца (бурта) |

6.19 Отклонение от перпендикулярности фланцев (буртов) - по таблице 23.

Таблица 23

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические тонкостенные и толстостенные вкладыши Свертные втулки Сплошные металлические втулки Втулки из термопластов Втулки из спеченных материалов |

Отклонение от перпендикулярности фланца (бурта) в осевом направлении относительно наружной поверхности (рисунки 49, 50). Примечание - Базой для подшипников скольжения из спеченных материалов является поверхность скольжения Рисунок 49 Рисунок 50 |

По согласованию с заказчиком (основным потребителем) |

По согласованию с заказчиком (основным потребителем) |

6.20 Отклонения от правильной геометрической формы

6.20.1 Отклонения от цилиндричности - по таблице 24.

Таблица 24

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Сплошные металлические втулки |

Отклонение от цилиндричности наружной поверхности в осевом направлении (рисунок 51) Рисунок 51 |

Отклонение от цилиндричности измеряют в направлении, перпендикулярном к оси (рисунок 52). Примечания 1 При оценке отклонения от цилиндричности - конусность, выпуклость и т.п. также включают в измерения. При этом показание индикатора принимают равным удвоенному отклонению от цилиндричности. 2 Кроме оговоренных случаев, положение точек измерения то же, что и при контроле сплошных металлических втулок (6.1.1) Рисунок 52 |

Универсальное измерительное оборудование Индикатор со стойкой и установочная призма Значения радиуса измерительного щупа в таблице 4 для втулок из термопластов Погрешность измерений ±10 % поля допуска цилиндричности |

6.20.2 Торцевое биение упорной поверхности - по таблице 25.

Таблица 25

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Сплошные металлические втулки Втулки из термопластов Втулки из спеченных материалов |

Торцевое биение поверхности в осевом направлении наружного диаметра (база отсчета) (рисунок 53). Примечание - Базой для подшипников из спеченных материалов является поверхность скольжения Рисунок 53 |

Торцевое биение поверхности измеряют на расстоянии h от оси (рисунок 54) Рисунок 54 |

Универсальное измерительное оборудование Специальное контрольное устройство Погрешность измерений ±10 % поля допуска торцевого биения |

6.20.3 Отклонение от соосности и концентричности - по таблице 26.

Таблица 26

|

Определение измеряемой геометрической характеристики |

Методы испытаний / сущность измерений |

Оборудование |

|

|

Металлические толстостенные вкладыши |

Отклонение от соосности наружной и внутренней поверхностей (рисунок 55) Рисунок 55 |

По согласованию с заказчиком (основным потребителем). Примечание - Отклонения, связанные с несоосностью и эксцентричностью, должны быть в поле допуска на толщину стенки |

По согласованию с заказчиком (основным потребителем) |

|

Сплошные металлические втулки Втулки из спеченных материалов |

Отклонение от соосности наружной и внутренней поверхностей (рисунок 56). Примечание - Наружный и внутренний диаметры втулки можно поочередно использовать как базовые Рисунок 56 |

Кроме специально оговоренных случаев, предусматривают непрерывное измерение положения по радиальной поверхности в заданных местах вдоль оси в соответствии с 6.1.1, для контроля сплошных металлических втулок (рисунки 57, 58) Рисунок 57 Рисунок 58 |

Специальное контрольное оборудование Погрешность измерений ±10 % поля допуска Погрешность измерений отклонения от концентричности калибра не более 10 % поля допуска отклонения от концентричности втулки |

|

Втулки из термопластов |

Отклонение от соосности наружной и внутренней поверхностей (рисунок 59) Рисунок 59 |

Кроме специально оговоренных случаев предусматривают непрерывное измерение положения по радиальной поверхности в заданных местах вдоль оси в соответствии с 6.1.1, для контроля втулок из термопластов (рисунок 60) 1 - калибр-кольцо; 2 - втулка Рисунок 60 |

Специальное измерительное устройство с кольцевым калибром (втулка вставлена в кольцевой калибр). Радиус щупа измерительного устройства R = (3 ± 0,2) мм Погрешность измерений ±10 % поля допуска на погрешность установки Погрешность отклонения от концентричности калибра не более 10 % поля допуска на погрешность отклонения от концентричности втулки |

7 ПОКАЗАТЕЛИ КАЧЕСТВА ПОДШИПНИКОВЫХ МАТЕРИАЛОВ

В разделе регламентируют наиболее важные показатели качества подшипниковых материалов, необходимых для оценки качества подшипников.

Примечание - Область применения показателей для определенных типов подшипников в таблице 2.

Пример конструкции типового многослойного тонкостенного вкладыша приведен на рисунке 61.

1 - стальная основа; 2 - подшипниковый слой; 3 - промежуточный слой; 4 - приработочный слой; 5 - защитный слой

Рисунок 61

7.1 Монометаллические материалы - по таблице 27.

Таблица 27

|

Методы испытаний / сущность измерений |

Оборудование |

|

|

7.1.1 Твердость |

Измерения твердости в соответствии с ГОСТ 29202 |

Твердомер |

|

7.1.2 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.1.3 Структура |

Универсальные методы анализа микрошлифов |

Микроскоп и др. |

7.2 Многослойные металлические материалы - по таблице 28.

Таблица 28

|

Методы испытаний / сущность измерений |

Оборудование |

|

|

7.2.1 Свойства приработочного слоя |

|

|

|

7.2.1.1 Толщина |

Неразрушающие методы Метод обратного бетарассеяния |

Универсальное измерительное оборудование |

|

7.2.1.2 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.2.1.3 Твердость |

Измерение твердости в соответствии с ГОСТ 29212 |

Прибор для измерения твердости |

|

7.2.2 Свойства подшипникового слоя |

|

|

|

7.2.2.1 Толщина |

Метод магнитодефектоскопии |

Магнитодефектоскоп |

|

7.2.2.2 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.2.2.3 Структура |

Методы анализа микроструктуры подлежат согласованию с заказчиком (основным потребителем) |

Микроскоп |

|

7.2.3 Свойства основы |

|

|

|

7.2.3.1 Состав |

Методы химического и/или физического анализа |

Подлежит согласованию с заказчиком (основным потребителем) |

|

7.2.3.2 Твердость |

Измерение твердости в соответствии с ГОСТ 29212 |

Твердомер |

|

7.2.4 Прочность сцепления слоев |

|

|

|

7.2.4.1 Прочность сцепления подшипникового слоя со стальной основой |

Метод должен соответствовать типу материала, марке стали и толщине слоев Единый унифицированный метод отсутствует Выбор метода определяется конкретными объектами контроля Испытания включают: - При толщине заливки менее 2: а) метод вырезания и отслаивания для сплавов на основе алюминия; б) метод отслаивания при изгибе для сплавов на основе меди; в) метод резкого изгиба для всех видов сплавов; г) испытания на усталость для всех сплавов; д) неразрушаюшую ультразвуковую дефектоскопию - оловянные и свинцовые сплавы. - При толщине более или равной 2: а) методы а - д, указанные выше; б) неразрушаюшую ультразвуковую дефектоскопию - свинцовые и оловянные сплавы. Примечание - Нарушения сцепления по краям антифрикционного слоя могут быть обнаружены визуально или по прониканию краски; в) разрушающие испытания - все сплавы; г) неразрушаюшие пенетрационные методы |

Соответствующее принятому методу |

|

7.2.4.2 Прочность сцепления приработочного слоя с антифрикционным слоем |

Унифицированный метод отсутствует Методы, используемые на практике, обычно являются разрушающими и включают испытания типа «липкой ленты» |

|

7.3 Полимерные покрытия - по таблице 29.

Таблица 29

|

Показатели качества материалов |

Методы испытаний / сущность измерений |

Оборудование |

|

7.3.1 Свойства приработочного слоя покрытия |

|

|

|

7.3.1.1 Толщина |

Полировка (визуальная оценка) |

- |

|

7.3.1.2 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.3.2 Свойства защитного слоя |

|

|

|

7.3.2.1 Толщина |

По согласованию с заказчиком (основным потребителем) |

- |

|

7.3.2.2 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.3.2.3 Структура |

Микроструктурный анализ методами, согласованными с заказчиком (основным потребителем) |

Микроскоп |

|

7.3.3 Свойства основы |

|

|

|

7.3.3.1 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.3.3.2 Твердость |

Испытания на твердость в соответствии с ГОСТ 29212 |

Прибор для измерения твердости |

|

7.3.4 Прочность сцепления слоев |

|

|

|

7.3.4.1 Прочность сцепления подшипникового слоя со стальной основой |

Метод должен соответствовать типу материала и толщине слоев. Единый унифицированный метод отсутствует Выбор метода зависит от конкретных условий производства, характеристик материалов и технологий соединения слоев Используют методы: а) метод вырезания и отслаивания; б) изгиба; в) скалывания. |

Соответствующее принятому методу |

7.4 Термопласты - по таблице 30.

Таблица 30

|

Методы испытаний / сущность измерений |

Оборудование |

|

|

7.4.1 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.4.2 Структура |

Универсальные методы микроанализа |

Микроскоп и др. |

7.5 Спеченные материалы - по таблице 31

Таблица 31

|

Методы испытаний / сущность измерений |

Оборудование |

|

|

7.5.1 Состав |

Методы химического и/или физического анализа |

По согласованию с заказчиком (основным потребителем) |

|

7.5.2 Структура |

Универсальные методы микроанализа |

Микроскоп и др. |

ПРИЛОЖЕНИЕ А

(справочное)

РАСЧЕТ ТАНГЕНЦИАЛЬНОЙ НАГРУЗКИ

А.1 Пример расчета тангенциальной нагрузки Ftan на подшипник без буртов

А.1.1 Технические данные

Заказчик: _____________________________

Партия №: _____________________________

Тип двигателя: ________________________

Тип подшипника: шатунный подшипник без бурта

Антифрикционный сплав: G - CuPb24Sn (ГОСТ 28813)

Материал корпуса: сталь

Диаметр корпуса dH: 64+0,019 мм

Толщина стенки stot: 1,990 - 2,000 мм

Толщина стального слоя s1: 1,5 мм

Толщина слоя антифрикционного подшипникового сплава s2: ≈ 0,5 мм

Ширина подшипника B: 25 мм

Контрольная нагрузка Fc: 4500 Н (метод А)

А.1.2 Расчетное снижение толщины подшипникового слоя относительно стальной основы

Сталь/свинцовый сплав; сталь/оловянный сплав: s2,red = s2 =1) мм (нет снижения).

Сталь/медный сплав: ![]()

Сталь/алюминиевый сплав:

![]()

1) Не требуется в данном случае

А.1.3 Площадь эффективного поперечного сечения Aeff

Площадь эффективного поперечного сечения Aeff - при расчетах используют формулы:

![]()

где stot,eff - снижение толщины стенки (т.е. s1 + s2,red).

![]()

Следовательно, для данной толщины стенки 1,75 мм

![]()

А.1.4 Деформация сжатия под контрольной нагрузкой Ered

Деформацию сжатия под контрольной нагрузкой Ered рассчитывают по формуле

![]()

А.1.5 Выступание a

В соответствии с рисунком а = 0,040 - 0,070 мм.

Допуск на выступание Ta = 0,030 мм.

А.1.6 Деформация сжатия ε

Примечание - Если диаметр постели контрольного блока превышает наибольший диаметр корпуса, то ε увеличивают на это значение.

Минимальную деформацию сжатия ε min рассчитывают по формуле

![]()

где аmin - минимальное выступание.

Максимальную деформацию сжатия εmax рассчитывают по формуле

![]()

где ![]() - поле допуска на

диаметр корпуса dH.

- поле допуска на

диаметр корпуса dH.

А.1.7 Тангенциальная нагрузка Ftan

![]()

(рисунок А.1).

Коэффициент напряжения Ф определяют по диаграмме рисунка А.1.

Ф= 1,93 × 105 Н/мм2.

Используя это значение Ф, минимальное и максимальное, тангенциальное напряжение вычисляют по формулам:

![]()

![]()

![]()

Среднюю тангенциальную

нагрузку ![]() вычисляют по формуле

вычисляют по формуле

![]()

A.2 Пример расчета тангенциальной нагрузки Ftan на подшипник с буртом

А.2.1 Технические данные

Заказчик: _____________________

Партия №: ____________________

Тип двигателя: ________________

Тип подшипника: коренной подшипник с буртом

Антифрикционный сплав: G - CuPb24Sn (ГОСТ 28813)

Материал корпуса: серый чугун

Диаметр корпуса dH: 110+0,022 мм

Толщина стенки stot: 3,455+0,015 мм

Толщина стальной основы s1: 3 мм

Толщина слоя антифрикционного подшипникового сплава s2: ≈ 0,5 мм

Толщина бурта стальной основы sfl: 3 мм

Диаметр бурта Dfl: 128 мм

Ширина подшипника В: 39,82-0,07 мм

Расстояние между буртами аfl: 33+0,05 мм

Контрольная нагрузка Fc: 18000 Н (метод А)

А.2.2 Расчетное снижение толщины подшипникового слоя относительно стальной основы

Сталь/свинцовый сплав; сталь/оловянный сплав: s2,red = s2 =1) мм (нет снижения).

Сталь/медный сплав: ![]()

Сталь/алюминиевый сплав: ![]()

1) Не требуется в данном случае.

А.2.3 Площадь эффективного поперечного сечения Аeff

Площадь эффективного поперечного сечения Aeff - при расчетах используют формулу

![]()

где stot,eff - снижение толщины стенки (т.е. s1 + s2,red)

stot,eff = 3 + 0,25 = 3,25 мм

Следовательно, для данной реальной толщины стенки 3,25 мм,

Aeff = (3,25 ∙ 39,82) + 3(128 - 110) = 183,4 мм2.

Для определения коэффициента напряжения Ф по диаграмме рисунка А.1, эффективную толщину стенки (подшипника и бурта) stot,eff рассчитывают по формуле

![]()

![]()

А.2.4 Деформация сжатия под контрольной нагрузкой Еred

Деформацию сжатия под контрольной нагрузкой Еred рассчитывают по формуле

![]()

А.2.5 Выступание а

В соответствии с рисунком а = 0,050 - 0,080 мм.

Допуск на выступание Та = 0,030 мм.

А.2.6 Деформация сжатия ε

Примечание - Если диаметр постели контрольного блока превышает наибольший диаметр корпуса, то ε увеличивают на это значение.

Минимальную деформацию сжатия ε min рассчитывают по формуле

![]()

Максимальную деформацию сжатия εmax рассчитывают по формуле

![]()

где TdH - поле допуска на диаметр корпуса dH.

А.2.7 Тангенциальная нагрузка Ftan

![]()

(рисунок А.1).

Коэффициент напряжения Ф определяют по диаграмме рисунка А.1

Ф = 1,75 × 105 Н/мм2.

Используя это значение Ф, минимальное и максимальное тангенциальное напряжение вычисляют по формулам:

Таким образом среднюю тангенциальную нагрузку вычисляют по формуле

![]()

1 - шатунный подшипник; 2 - коренной подшипник

Рисунок А.1

ПРИЛОЖЕНИЕ Б

(справочное)

БИБЛИОГРАФИЧЕСКИЕ ДАННЫЕ

ГОСТ 28813-90 Подшипники скольжения. Металлические многослойные материалы для тонкостенных подшипников скольжения

Ключевые слова: подшипники, подшипники скольжения, испытания, методы испытаний, показатели качества материалов, размеры