| Информационная система |  |

ГОСТ 13510-93

(ИСО 3875-90)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ КРУГЛОШЛИФОВАЛЬНЫЕ

БЕСЦЕНТРОВЫЕ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование национального органа по стандартизации |

|

|

Республика Беларусь |

Белстандарт |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

Международный стандарт ИСО 3875-90 включен в приложение к стандарту в качестве альтернативного документа

3 ВВЕДЕН ВЗАМЕН ГОСТ 2898-84 и ГОСТ 13510-84

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ КРУГЛОШЛИФОВАЛЬНЫЕ БЕСЦЕНТРОВЫЕ Основные параметры и размеры. Нормы точности и жесткости Centreless cylindrical grinding machines. Basic parameters and dimensions Accuracy and rigidity standards |

ГОСТ (ИСО 3875-90) |

Дата введения 1995-01-01

Настоящий стандарт распространяется на круглошлифовальные бесцентровые станки-полуавтоматы общего назначения, в том числе с числовым программным управлением, с базированием устанавливаемой заготовки на опорном ноже и ведущем круге, работающие методами врезного и (или) сквозного шлифования, классов точности П*, В и А.

* Класс точности П распространяется на станки спроектированные до 01.01.86.

Требования настоящего стандарта являются обязательными за исключением требований п. 2.3 и приложения 1.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

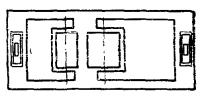

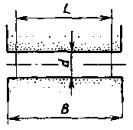

1.1. Основные параметры и размеры станков должны соответствовать указанным на черт. 1 и в табл. 1.

1.2. Обозначение, положительное направление, количество осей координат станков с ЧПУ по ГОСТ 23597 должны соответствовать указанным на черт. 1.

1.3. Количество управляемых осей координат и количество одновременно управляемых осей координат не менее 2.

1.4. Дискретность задания перемещений (обязательно для вновь проектируемых станков, оснащенных устройствами ЧПУ отечественного производства) по осям координат, 0,1; 1,0; 10 мкм.

d - наибольший диаметр устанавливаемой заготовки; l - наибольшая длина шлифования врезанием; Н - наибольшая высота устанавливаемого круга; Dш - наибольший диаметр шлифовального круга; DB - наибольший диаметр ведущего круга; h0 - расстояние от основания до оси заготовки

Примечание. Чертеж не определяет конструкцию станка.

Таблица 1

мм

|

16 |

32 |

63 |

125 |

250 |

400 |

|||||||||

|

Наибольший диаметр шлифования, не менее |

10 |

20 |

40 |

80 |

160 |

320 |

||||||||

|

Наименьший диаметр шлифования, не более |

0,5 |

1 |

2 |

4 |

8 |

16 |

20 |

|||||||

|

l |

Н-5 |

|||||||||||||

|

Размеры устанавливаемых кругов по ГОСТ 2404: |

|

|

|

|

|

|

|

|

|

|

||||

|

Н* |

63 |

100 |

160 |

320 |

250 |

500 |

320 |

600 |

800 |

800 |

||||

|

Dш, не менее |

200 |

300 |

400 |

500 |

600 |

750 |

||||||||

|

DB, не менее |

150 |

250 |

300 |

350 |

400 |

500 |

||||||||

|

Размер конца шпинделя шлифовального круга по ГОСТ 2323**, не менее |

40 |

65 |

80 |

- |

100 |

- |

125 |

- |

- |

- |

||||

|

hh***, не более |

- |

1060 |

1120 |

1250 |

||||||||||

* Для Н > 250 мм указанные в таблице значения могут относиться к пакету (набору) кругов.

** При балансировочном устройстве, встроенном в шпиндель, и для станков, у которых шлифовальный круг расположен между опорами шпинделя, могут применяться шлифовальные шпиндели с концами, отличающимися от указанных в таблице.

*** Расстояние измеряется при установке ведущего круга горизонтально в нулевое положение и оси заготовки в плоскости кругов. Для станков с наклонным расположением шлифовальной и ведущей бабок это расстояние может быть более - до 1400 мм.

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2. Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

2.3. По согласованию с изготовителем потребитель может выбрать только те проверки, из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

2.4. Радиальное биение центрирующей поверхности шлифовального (табл. 2) и ведущего (табл. 3) кругов

Измерение - по ГОСТ 22267, разд. 15, метод 2.

Измерительный наконечник прибора 1 касается наружной центрирующей поверхности (конической или цилиндрической) шпинделя 2 шлифовального или ведущего круга, либо полой оправки 3, устанавливаемой на шпинделе, контрольных поясков или контрольной шейки шпинделя.

Для станков с Для станков с расположением кругов

консольным между опорами шпинделя

расположением

кругов

Таблица 2

|

d, мм |

H, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

2,5 |

1,6 |

|

32 |

100 |

- |

3 |

2 |

|

63 |

160 |

- |

4 |

2,5 |

|

63 |

320 |

- |

5 |

3 |

|

125 |

250 |

6 |

5 |

3 |

|

125 |

500 |

8 |

6 |

4 |

|

250 |

320 |

6 |

6 |

4 |

|

250 |

600 |

10 |

8 |

5 |

|

250 |

800 |

12 |

10 |

6 |

|

400 |

800 |

16 |

12 |

8 |

Таблица 3

|

d, мм |

H, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

1,6 |

1,0 |

|

32 |

100 |

- |

2,5 |

1,6 |

|

63 |

160 |

- |

3 |

2 |

|

63 |

320 |

- |

4 |

2,5 |

|

125 |

250 |

5 |

4 |

2,5 |

|

125 |

500 |

6 |

5 |

3 |

|

250 |

320 |

6 |

5 |

3 |

|

250 |

600 |

8 |

6 |

4 |

|

250 |

800 |

10 |

8 |

4 |

|

400 |

800 |

12 |

10 |

6 |

Проверка проводится на длине измерения l = 0,9 L, где L - длина центрирующей поверхности.

Примечание. Для станков с консольным расположением шлифовального круга проверка по п. 2.4 может быть заменена проверкой радиального биения оси вращения шлифовального круга по ГОСТ 22267, разд. 16, методы 1, 2 или 3 (с сохранением допусков по табл. 2).

2.5. Осевое биение шпинделей шлифовального и ведущего кругов

Измерение - по ГОСТ 22267, разд. 17, метод 1.

Измерительный наконечник прибора 1 касается шарика 3, вставленного в центровое отверстие проверяемого шпинделя 2.

В случае невозможности применения шарика, измерение проводят по ГОСТ 22267, разд. 17, метод 2.

Таблица 4

|

d, мм |

Н, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

4 |

2,5 |

|

32 |

100 |

- |

4 |

2,5 |

|

63 |

160; 320 |

- |

4 |

2,5 |

|

125 |

250; 500 |

8 |

5 |

3 |

|

250 |

320 |

8 |

5 |

3 |

|

250 |

600; 800 |

10 |

6 |

4 |

|

400 |

800 |

12 |

8 |

5 |

2.6. Параллельность осей шпинделей шлифовального и ведущего кругов (в плоскостях, в которых отсутствует относительный поворот шпинделя и стола):

2.6.1. боковой центрирующей поверхности стола;

2.6.2. рабочей поверхности стола

Таблица 5

|

d, мм |

Н, мм |

Номер пункта |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

|||

|

16 |

63 |

- |

3 |

2 |

|

|

8 |

5 |

||||

|

32 |

100 |

4 |

2,5 |

||

|

10 |

6 |

||||

|

63 |

160 |

5 |

3 |

||

|

12 |

8 |

||||

|

320 |

10 |

6 |

|||

|

25 |

16 |

||||

|

125 |

250 |

10 |

6 |

4 |

|

|

25 |

16 |

10 |

|||

|

500 |

30 |

20 |

12 |

||

|

80 |

50 |

30 |

|||

|

250 |

320 |

12 |

8 |

6 |

|

|

30 |

20 |

16 |

|||

|

600 |

30 |

20 |

12 |

||

|

80 |

50 |

30 |

|||

|

800 |

50 |

20 |

12 |

||

|

100 |

50 |

30 |

|||

|

400 |

800 |

60 |

40 |

25 |

|

|

120 |

80 |

50 |

|||

Измерения - по ГОСТ 22267, разд. 7, метод 2.

Измерительный прибор 1 на стойке 4 устанавливают на плите 5 так, чтобы специальный выступ плиты касался одной боковой центрирующей стороны паза (выступа) стола 6, а измерительный наконечник прибора касался образующей оправки 3, закрепленной на шпинделе, контрольных поясков или контрольной шейки шпинделя 2.

Стойку с прибором перемещают вдоль плиты на длину L = 0,6 Н.

Отклонение от параллельности определяют в каждой плоскости (а и б).

2.7. Перпендикулярность оси шпинделя бабки шлифовального или ведущего круга направлению ее перемещения (для бабки, имеющей поперечное перемещение)

Измерение - по ГОСТ 22267, разд. 9, метод 5б.

На шпинделе 2 бабки, осуществляющей поперечную подачу, укрепляют фланцевую оправку 3 или оправку 4 с угольником 5 или угольник 5, измерительные поверхности которых должны быть перпендикулярны оси этого шпинделя и направлены вдоль траектории перемещения измерительного прибора.

Измерительный прибор 1 укрепляют на станке так, чтобы его измерительный наконечник касался этой измерительной поверхности и был ей перпендикулярен.

Бабку перемещают в направлении подачи на длину L.

При установке круга на шпинделе

Для станков с консольным расположением кругов

При установке круга на планшайбе

Таблица 6

|

d, мм |

Н, мм |

Длина измерения L, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

|||

|

16 |

63 |

50 |

- |

12 |

8 |

|

32 |

100 |

75 |

20 |

12 |

|

|

63 |

160; 320 |

||||

|

125 |

250; 500 |

25 |

|||

|

250 |

320; 600; 800 |

100 |

40 |

30 |

20 |

|

400 |

800 |

100 |

50 |

40 |

25 |

Отклонение от перпендикулярности оси шпинделя к направлению перемещения соответствующей бабки равно алгебраической разности показаний измерительного прибора в крайних точках перемещения.

2.8. Параллельность направления и траектории продольного перемещения кареток фиксированных приборов правки кругов с нерегулируемым копиром осям шпинделей шлифовального или ведущего кругов:

2.8.1. в плоскости правки;

2.8.2. в плоскости перпендикулярной плоскости правки

Таблица 7

|

d, мм |

Н, мм |

Номер пункта |

Допуск, мкм, для станков классов точности П, В, А |

|

16 |

63 |

4 |

|

|

8 |

|||

|

32 |

100 |

5 |

|

|

10 |

|||

|

63 |

160 |

6 |

|

|

12 |

|||

|

320 |

20 |

||

|

40 |

|||

|

125 |

250 |

8 |

|

|

16 |

|||

|

500 |

20 |

||

|

40 |

|||

|

250 |

320 |

12 |

|

|

25 |

|||

|

600 |

30 |

||

|

60 |

|||

|

800 |

50 |

||

|

100 |

|||

|

400 |

800 |

25 |

|

|

50 |

Копир прибора правки круга снимают или отключают.

Измерения - по ГОСТ 22267, разд. 6, метод 3а.

Измерительный прибор 1 укрепляют на приборе правки шлифовального круга так, чтобы его измерительный наконечник, имитирующий вершину алмаза, касался образующей оправки 3, закрепленной на соответствующем шпинделе 2, контрольных поясков или контрольной шейки шпинделя. Каретку прибора правки 4 перемещают по продольным направляющим на длину L = H + (20 - 30) мм, но не более 300 мм.

Аналогичные измерения проводят для прибора правки ведущего круга.

2.9. Прямолинейность траектории (в плоскости правки) продольного перемещения по прямолинейному копиру кареток фиксированных приборов правки кругов с нерегулируемым копиром для правки шлифовального и ведущего кругов

Измерение - по ГОСТ 22267, разд. 3, метод 2а.

Контрольную оправку 2 закрепляют на шпинделе шлифовального круга либо рядом со шпинделем так, чтобы оси оправки и пиноли 4 поперечной каретки прибора правки этого круга находились в одной плоскости.

Измерительный прибор 1 укрепляют на пиноли 4 так, чтобы его измерительный наконечник находился в плоскости, проходящей через ось шпинделя шлифовального круга (или контрольной оправки 2), касался образующей шпинделя (или контрольной оправки) и был направлен к оси перпендикулярно образующей.

Каретку прибора правки перемещают в продольном направлении по прямолинейному копиру 5 на длину L = Н + (20 - 30) мм, но не более 300 мм.

Таблица 8

|

d, мм |

Н, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

1 |

0,6 |

|

32 |

100 |

1,6 |

1,2 |

|

|

63 |

160 |

2,5 |

16 |

|

|

320 |

4 |

2,5 |

||

|

125 |

250 |

5 |

3 |

2 |

|

500 |

8 |

5 |

3 |

|

|

250 |

320 |

6 |

4 |

2,5 |

|

600 |

10 |

6 |

4 |

|

|

800 |

12 |

8 |

5 |

|

|

400 |

800 |

12 |

10 |

6 |

Если показания измерительного прибора в начале и конце перемещения одинаковые, то отклонение от прямолинейности перемещения каретки прибора для правки круга равно наибольшей алгебраической разности показаний измерительного прибора на заданной длине.

Если показания измерительного прибора в начале и конце перемещения разные, то отклонение от прямолинейности определяют по приложению 3 ГОСТ 22267.

Аналогичную проверку проводят для прибора правки ведущего круга.

2.10. Точность малых перемещений ручными или импульсными механизмами шлифовальной и ведущей бабки (для станков без ЧПУ)

Таблица 9

|

d, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

|

|

16, 32 |

- |

1 |

0,6 |

|

63 |

- |

1,6 |

1 |

|

125 |

2,5 |

1,6 |

1 |

|

250 |

4 |

2,5 |

1,6 |

|

400 |

6 |

4 |

2,5 |

На станке укрепляют стойку 3 с измерительным прибором 1 так, чтобы его измерительный наконечник касался обработанной поверхности проверяемой (шлифовальной или ведущей) бабки на уровне оси шпинделя 2 и чтобы измерительный стержень этого прибора был параллелен направлению перемещения бабки.

Проверяемую бабку перемещают вручную или механически в направлении сближения кругов последовательно 10 раз на значение, указанное в табл. 10.

Таблица 10

|

d, мм |

Величина перемещения, не более, мкм, для станков классов точности |

||

|

П |

В |

А |

|

|

16, 32 |

- |

1 |

0,5 |

|

63 |

- |

1,5 |

1 |

|

125 |

2 |

1,5 |

1 |

|

250 |

3 |

2 |

1,5 |

|

400 |

5 |

3 |

2 |

Измерения проводят в трех местах: 1/5, l/2, 4/5 общей длины хода бабки.

Отклонение равно наибольшей разности между номинальным и фактическим значением перемещения бабки на одну дискрету.

2.11. Точность линейного позиционирования при рабочем поперечном перемещении шлифовальной, ведущей бабки (имеющей рабочее поперечное перемещение) или прибора правки шлифовального круга (для станков с ЧПУ):

2.11.1. Точность одностороннего позиционирования A;

2.11.2. Повторяемость одностороннего позиционирования R;

2.11.3. Максимальная зона нечувствительности Вmax.

Таблица 11

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Номер пункта |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

До 60 |

- |

2,5 |

1,5 |

|

|

2,0 |

1,2 |

|||

|

1,0 |

0,6 |

|||

|

Св. 50 до 125 |

- |

4,0 |

2,0 |

|

|

3,0 |

1,5 |

|||

|

1,5 |

0,8 |

|||

|

Св. 125 до 200 |

8,0 |

5,0 |

3,0 |

|

|

5,0 |

4,0 |

2,0 |

||

|

2,5 |

2,0 |

1,0 |

||

|

Св. 200 до 320 |

10,0 |

6,0 |

4,0 |

|

|

6,0 |

5,0 |

3,0 |

||

|

3,0 |

2,5 |

1,5 |

||

|

Св. 320 до 500 |

12,0 |

8,0 |

5,0 |

|

|

8,0 |

6,0 |

4,0 |

||

|

4,0 |

3,0 |

2,0 |

||

|

Св. 500 до 800 |

16,0 |

10,0 |

6,0 |

|

|

10,0 |

8,0 |

5,0 |

||

|

5,0 |

4,0 |

3,0 |

||

Измерения - по ГОСТ 27843, разд. 3, методы 1, 4.

Термины и определения, методика математической обработки результатов измерения и порядок оформления результатов проверки точности линейного позиционирования - по ГОСТ 27843.

3. ТОЧНОСТЬ ОБРАЗЦОВ ИЗДЕЛИЙ

3.1. Для проверки точности и шероховатости на станке шлифуют партию образцов-изделий

Образцы-изделия должны соответствовать ГОСТ 25443.

Размеры образцов-изделий:

1/3 Dнаиб. < dо < 1/2 Dнаиб.; lо ³ 0,6 Н,

где Dнаиб. - наибольший диаметр шлифования на станке;

Н - наибольшая высота кругов.

Образцы-изделия диаметром do > 50 мм могут быть полыми.

При шлифовании методом врезания на станках с высотой круга Н > 250 мм на образце-изделии допускается кольцевая канавка.

Материал образцов-изделий:

сталь термически обработанная, твердость 51 ... 58 HRCэ.

3.2. Перед чистовой обработкой для проверки станка по пп. 3.4 - 3.7 настоящего стандарта образцы-изделия должны быть обработаны с допусками, увеличенными в 1,6 раза, а шероховатость по параметру Ra - в 2 раза по сравнению с указанными в таблицах.

3.3. Для проверки точности станков проводится шлифование партии образцов-изделий с режимами для окончательной обработки:

10 шт. методом врезного шлифования и 15 шт. методом сквозного шлифования - для станков, работающих обоими методами;

25 шт. - для станков, работающих только одним из методов.

Измерения проводят на пяти последних экземплярах из указанных ранее партий образцов-изделий.

Последовательность проведения проверок может отличаться от указанной в настоящем стандарте.

3.4. Постоянство диаметра партии образцов-изделий, обработанных на станке методом врезного шлифования

Таблица 12

|

d, мм |

Н, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

5 |

3 |

|

32 |

100 |

- |

5 |

3 |

|

63 |

160; 320 |

- |

6 |

4 |

|

125 |

250; 500 |

12 |

8 |

5 |

|

250 |

320 |

12 |

8 |

5 |

|

250 |

600; 800 |

16 |

10 |

6 |

|

403 |

800 |

16 |

10 |

6 |

Измерения - по ГОСТ 26190.

Измерения каждого проверяемого образца-изделия проводят универсальными измерительными средствами для измерения диаметров в двух продольных взаимно перпендикулярных плоскостях в трех поперечных сечениях: по середине его длины lо и в двух сечениях на расстоянии 0,1 его длины от его торцов.

Наибольшее показание измерительного прибора, зарегистрированное для данного образца-изделия, принимают за его действительный диаметр.

Отклонение постоянства диаметров партии образцов-изделий равно разности между наибольшим и наименьшим действительными диаметрами, установленными при измерении образцов-изделий в пределах одной партии.

3.5. Постоянство диаметра обработанной на станке цилиндрической поверхности образца-изделия в продольном сечении

Таблица 13

|

d, мм |

Н, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

1,2 |

0,8 |

0,5 |

|

32 |

100 |

2 |

1,2 |

0,8 |

|

63 |

160 |

3 |

2 |

1,2 |

|

63 |

320 |

5 |

3 |

2 |

|

125 |

250 |

4 |

2,5 |

1,6 |

|

125 |

500 |

6 |

4 |

2,5 |

|

250 |

320 |

8 |

5 |

3 |

|

250 |

600; 800 |

10 |

6 |

4 |

|

400 |

800 |

12 |

8 |

5 |

Измерение каждого проверяемого образца-изделия проводят универсальными измерительными средствами для измерения диаметров в двух продольных взаимно перпендикулярных плоскостях в трех поперечных сечениях: посередине его длины и в двух сечениях на расстоянии 0,1 его длины от его торцов.

Отклонение от постоянства диаметра в продольном сечении проверяемого образца-изделия равно наибольшей разности любых двух диаметров в одном его продольном сечении.

3.6. Круглость обработанной на станке цилиндрической поверхности образца-изделия

Таблица 14

|

d, мм |

Н, мм |

Допуск, мкм, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

0,8 |

0,5 |

|

32 |

100 |

1,0 |

0,6 |

|

|

63 |

160 |

- |

1,0 |

0,6 |

|

320 |

1,2 |

0,8 |

||

|

125 |

250 |

2,0 |

||

|

500 |

2,5 |

1,6 |

1,0 |

|

|

250 |

320 |

|||

|

600; 800 |

3,0 |

2,0 |

1,2 |

|

|

400 |

800 |

5,0 |

3,0 |

1,6 |

Измерения - по ГОСТ 25889.1.

Измерения проводят кругломером в трех поперечных сечениях образца-изделия: посередине его длины и в двух сечениях на расстоянии 0,1 его длины от его торцов.

В каждом проверяемом сечении определяют отклонения от круглости как наибольшее расстояние по нормали между реальным профилем и прилегающей окружностью с учетом выбранного масштаба увеличения.

Отклонение от круглости проверяемого образца-изделия определяют как наибольшее отклонение от круглости для всех трех поперечных сечений.

3.7. Шероховатость шлифованной цилиндрической поверхности образца-изделия

Таблица 16

|

d, мм |

Н, мм |

Параметр шероховатости Ra по ГОСТ 2789, не более, для станков классов точности |

||

|

П |

В |

А |

||

|

16 |

63 |

- |

0,16 |

0,08 |

|

32 |

100 |

|||

|

63 |

160; 320 |

|||

|

125 |

250; 500 |

0,32 |

||

|

250 |

320; 600; 800 |

0,63 |

0,32 |

0,16 |

|

400 |

800 |

|||

Измерения параметра Ra шероховатости шлифованной поверхности проводят универсальными средствами для измерения шероховатости.

4. Проверка жесткости станка в работе приведена в приложении 1.

5. По заказу потребителя допускается изготовление станков с нормами точности и методами их проверок по ИСО 3875-90, приведенном в приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ЖЕСТКОСТЬ СТАНКА

1. Общие требования к испытаниям станков на жесткость - по ГОСТ 8.

1.1. Относительное перемещение под нагрузкой шпинделей шлифовального и ведущего кругов

Таблица 16

|

d, мм |

Н, мм |

Нагружающая сила Р, Н (кгс), для станков классов точности |

Наибольшее допускаемое перемещение, мкм, для станков классов точности |

||||

|

П |

В |

А |

П |

В |

А |

||

|

16 |

68 |

- |

117 (12) |

98 (10) |

- |

12 |

8 |

|

32 |

100 |

- |

196 (20) |

157 (16) |

- |

18 |

12 |

|

63 |

160 |

- |

392 (40) |

314 (32) |

- |

25 |

16 |

|

320 |

- |

78,5 (80) |

635 (65) |

- |

32 |

20 |

|

|

125 |

250 |

980 (100) |

50 |

||||

|

500 |

1960 (200) |

1570 (160) |

127О (130) |

80 |

50 |

32 |

|

|

250 |

320 |

- |

- |

||||

|

600; 800 |

3920 (400) |

- |

- |

100 |

- |

- |

|

|

400 |

500 |

75 |

|||||

Положения узлов и деталей станков, координаты точки приложения, величина и направление сил должны соответствовать указанным на черт. 11 (для станков с консольным расположением кругов), черт. 12 (для станков с консольным расположением шлифовального круга и бесконсольным - ведущего круга) или черт. 13 (для станков с бесконсольным расположением кругов) и в табл. 16.

На шпинделе 1 шлифовального круга закрепляют планшайбу 2 диаметром D для наибольшей высоты круга Н.

На шпинделе 3 ведущего круга закрепляют планшайбу 4 диаметром D2. (Диаметры D1 и D2 соответствуют наименьшим размерам устанавливаемых планшайб для крепления круга).

Поворотную часть бабки ведущего круга и поворотный стол приводят в нулевое положение.

Между планшайбами устанавливают устройство для создания нагружающей силы Р, которую измеряют рабочим динамометром с показывающим устройством.

Расстояние А между осями шпинделей устанавливают в пределах рабочего хода подвижных бабок, достаточное для встройки устройства для создания нагружающей силы. При этом точка приложения силы должна находиться на расстоянии l = 0,5 Н от торца планшайбы, где Н - наибольшая высота круга.

Между шпинделями (планшайбами) создают плавно возрастающую до заданного значения силу Р, направленную по линии, перпендикулярной осям шпинделя в плоскости, проходящей через эти оси.

Измерительным прибором 5 в направлении действия силы измеряют относительное перемещение шпинделей при достижении заданного значения силы Р.

Измерение повторяют. Перед вторым измерением шлифовальную и ведущую бабки разводят с последующей установкой в заданное положение проверки, перемещением обязательно на сближении, шпинделя поворачивают на 180°.

Относительное перемещение определяют как среднее арифметическое результатов двух измерений.

ПРИЛОЖЕНИЕ 2

Обязательное

ИСО 3875-90 «Условия приемки бесцентровошлифовальных станков для обработки наружных цилиндрических поверхностей. Проверка точности»

ТЕРМИНОЛОГИЯ

Примечание. Чертеж не определяет конструкцию станков.

1 - станина;

2 - салазки;

3 - направляющие салазок;

4 - шлифовальная бабка;

5 - шлифовальный круг;

6 - бабка ведущего круга;

7 - ведущий круг;

8 - опорный нож;

9 - стойка опорного ножа;

10 - защитный кожух шлифовального круга;

11 - трубопровод охлаждающей жидкости;

12 - маховик врезной подачи;

13 - установочный рычаг;

14 - пульт управления;

15 - прибор правки шлифовального круга;

16 - прибор правки ведущего круга;

17 - поворотный корпус (для регулировки подачи)

Эквивалентные термины

|

На французском языке |

||

|

1 |

Bed |

Bane |

|

2 |

Saddle, slide |

Chariot |

|

3 |

Saddle guideway |

Guidage de chariot |

|

4 |

Grinding spindle head |

Poupee porte-meule de travail |

|

5 |

Grinding wheel |

Meule de travail |

|

6 |

Regulating wheel spindle head |

Poupee porte-meule d¢entrainement |

|

7 |

Regulating wheel |

Meule d¢entrainement |

|

8 |

Work rest |

Appui porte-piece |

|

9 |

Work rest support |

Support d¢appui porte-piece |

|

10 |

Wheel guard |

Capot de securite |

|

11 |

Coolant pipe |

Tuyau de refrigerant |

|

12 |

Infeed handwheel |

Volant d¢approche |

|

13 |

Adjusting level |

Levier de deplacement |

|

14 |

Control panel |

Tableau de commande |

|

15 |

Dressing attachment for grinding wheel |

Dispositif de dressage pour meule de travail |

|

16 |

Dressing attachment for regulating wheel |

Dispositif de dressage pour meule d¢entrainement |

|

17 |

Angular housing = Bearing angle |

Capot de chariot |

Условия приемки и допускаемые отклонения

Проверка геометрической точности

Проверка станка в работе

Таблица 17

|

Схема |

Проверки |

Допускаемые отклонения, мм |

Измерительные приборы |

Методы испытаний по ИСО 230/1* и примечания |

|||||||||||||

|

G0 |

Выверка станка |

0,1/1000 |

Прецизионный уровень |

П. 3.1 Установку станка на горизонтальность проводят по согласованию с заказчикам |

|||||||||||||

|

G1 |

А - Правка шлифовального круга Контроль перемещения правящего устройства: |

|

|

|

|||||||||||||

|

а) прямолинейность перемещения в плоскости правки; |

а) 0,003 на длине 300 |

Цифровой индикатор, контрольная оправка и поверочная линейка высокого класса точности |

Пп. 5.231; 5.233; 5.422.3 Индикатор устанавливают на державке устройства для правки шлифовального круга. Измерительные наконечники касаются испытательной оправки, которую вставляют в шлифовальный шпиндель, в плоскости правки и в плоскости, перпендикулярной плоскости правки. Салазки устройства для правки должны перемещаться с нормальной рабочей скоростью. Измеряемое расстояние должно быть равно максимальной ширине шлифовального круга. Если станок имеет копир, то копировальный палец при нормальном рабочем давлении (установленном изготовителем) должен контактировать с лекальной линейкой. Указанные допуски относятся к положению алмазного наконечника. Метод измерения дает суммарную погрешность устройства для правки |

||||||||||||||

|

b) параллельность перемещения оси шлифовального шпинделя в плоскости перпендикулярной к плоскости правки; |

b) 0,05 на длине 300 |

||||||||||||||||

|

с) параллельность перемещения оси шлифовального шпинделя в плоскости правки Примечание: Проверка с) - только для станков с фиксируемым правящим устройством и нерегулируемым копиром |

с) 0,03 на длине 300 |

||||||||||||||||

|

G2 |

Разновидность станка |

В - Правка ведущего круга Контроль перемещения правящего устройства: |

|

Цифровой индикатор, контрольная оправка, поверочная линейка высокого класса точности, контрольная поверочная линейка |

Пп. 5.231, 5.233 и 5.422.3 Цифровой индикатор устанавливают на державке устройства для правки таким образом, чтобы измерительный наконечник касался контрольной оправки или поверочной линейки. Салазки устройства должны перемещаться с нормальной рабочей скоростью. Измеряемое расстояние должно быть равно максимальной ширине ведущего круга. Если станок имеет копировальное устройство, копир должен нажимать на эталонную поверочную линейку с нормальным рабочим давлением. Указанные допуски относятся к положению алмазного наконечника. Метод измерения дает накопленную погрешность правящего устройства |

||||||||||||

|

а) прямолинейность перемещения в плоскости правки; |

а) 0,003 на длине 300 |

||||||||||||||||

|

b) параллельность перемещения относительно оси шпинделя ведущего круга в плоскости правки; Примечание: проверка b) относится только к станкам с фиксированным устройством для правки и с нерегулируемым копиром. |

b) 0,03 на длине 300 |

||||||||||||||||

|

с) параллельность перемещения относительно плоскости стойки опорного ножа Примечание: проверка с) относится только для станков с неповоротными салазками в вертикальной плоскости |

с) 0,05 на длине 300 |

||||||||||||||||

|

G3 |

С - Положение опорного ножа |

|

|

|

|||||||||||||

|

а) Проверка параллельности рабочей опорной плоскости ножа относительно оси шлифовального шпинделя в вертикальной плоскости; |

а) 0,05 на длине 300 |

Цифровой индикатор и контрольная оправка |

Пп. 5.412.1 и 5.412.4 Индикатор должен быть установлен на поверхностях базирования опорного ножа так, чтобы измерительный наконечник касался контрольной оправки |

||||||||||||||

|

b) Проверка параллельности вертикальной поверхности относительно оси шпинделя ведущего круга или оси шлифовального шпинделя в горизонтально плоскости |

b) 0,03 на длине 300 |

||||||||||||||||

|

Станки консольного типа |

Примечание: проверка b) относится только для станков с неподвижным лезвием опорного ножа, неподвижным устройством для правки и с нерегулируемым копиром. |

|

|

|

|||||||||||||

|

G4 |

D - Шпиндель ведущего круга |

|

|

|

|||||||||||||

|

а) измерение радиального биения центрирующей поверхности; |

а) 0,005 |

|

В дополнении к спецификациям, указанным в стандарте ИСО 280/1 правил приемки, следует проводить проверку торцов конических и цилиндрических поверхностей ведущего круга. Индикатор устанавливают перпендикулярно к проверяемой поверхности При измерении конических поверхностей корректировка показаний индикатора не проводится |

||||||||||||||

|

b) измерение периодического осевого биения шпинделя; |

b) 0,01 |

|

b) Пп. 5.621 и 5.622 Сила F должна быть определена изготовителем. Силу прикладывают в направлении, соответствующем нормальному рабочему состоянию шпинделя |

||||||||||||||

|

с) измерение радиального биения подшипников шпинделя |

с) 0,005 |

|

с) Пп. 5.612.1 и 5.612.2 Проверку проводят на измерительных шариках, расположенных в центре свободных торцов шпинделя. |

||||||||||||||

|

Примечание: проверку с) проводят по необходимости |

|||||||||||||||||

|

G5 |

Е - Шлифовальный шпиндель |

|

|

|

|||||||||||||

|

а) измерение радиального биения центрирующей поверхности; Примечание: проверка а) не применяется на станках с автоматической балансировкой круга |

а) 0,005 |

|

В дополнение к спецификации правил испытаний ИСО 230/1 проверку проводят на торцах шлифовальных кругов конической или цилиндрической формы. Индикатор устанавливают перпендикулярно к проверяемой поверхности. При измерении конических поверхностей корректировка показаний индикатора не проводится. |

||||||||||||||

|

b) измерение периодического осевого биения шпинделя; |

b) 0,008 |

Цифровой индикатор и контрольные шарики |

b) Пп. 5.621.2 и 5.622 Сила F должна быть определена изготовителем. Силу прикладывают в направлении, соответствующем нормальному рабочему состоянию шпинделя. |

||||||||||||||

|

с) измерение радиального биения; подшипников шпинделя Примечание: проверку с) проводят по необходимости |

с) 0,005 |

|

с) Пп. 5.612.1 и 5.612.2 Проверку проводят на измерительных шариках, расположенных в центре свободных торцов шпинделя. |

||||||||||||||

|

G6 |

F - Устройство подачи Измерение точности повторяемости позиционирования шлифовального круга Примечание: проверку проводят только для станков, используемых для шлифования врезанием. |

0,002 |

Цифровой индикатор |

П. 3.22 Необходимо провести 6 последовательных испытаний. Перемещение достигается быстрой подачей и медленным приближением |

|||||||||||||

|

Р1 |

|

Врезное шлифование цилиндрического образца: |

|

|

|

||||||||||||

|

Размеры в мм

|

а) постоянство диаметра в продольном сечении; |

а) 0,002 для В £ 100 0,002 для 100 < B £ 200 0,004 для 200 < В £ 300 0,005 для В > 300 |

Соответствующие точные контрольно-измерительные приборы |

Пп. 3.22 и 4.1 Станки, предназначенные для шлифования подачей на проход, могут быть проверены с ручной подачей при врезном шлифовании. Постоянство диаметра должно проверяться через каждые 25 мм длины образца или через три одинаковых интервала вдоль всей длины образца. Наибольшее расхождение необходимо зафиксировать. Дополнительная проверка по выбору может выполняться для шлифования напроход с теми же допусками и размерами опытных образцов. Технологическая проверка Р1 должна выполняться при окончательном шлифовании при условиях, установленных изготовителем. |

|||||||||||||

|

Материал: сталь |

b) круглость (см. ИСО 1101-83*, 14.3) |

b) 0,002 |

|||||||||||||||

* До прямого применения международных стандартов ИСО 200/1 и ИСО 1101 в качестве государственных стандартов, рассылку ИСО 230/1 и ИСО 1101 на русском языке заинтересованным организациям осуществляет ВНИИКИ Госстандарта России.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, приложения |

|

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры.. 2 3. Точность образцов изделий. 10 |