| Информационная система |  |

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО ПО РЕМОНТУ

ТРУБОПРОВОДНОЙ АРМАТУРЫ

НА ДАВЛЕНИЕ 64 - 100 кгс/см2

ОРГРЭС

МОСКВА 1975

Составлено ЦКБ Главэнергоремонта

Авторы инженеры А.Х. КИЖНЕР, Р.Я. БЕРЕЗНИЦКАЯ, М.Д. МЕДНОВ, Ю.Г. УТКИН, Т.В. ЛАВРОВСКАЯ, Н.Б. ДАНИЛОВА

УТВЕРЖДАЮ:

Главный инженер

Главэнергоремонта

В.И. Куркович

16 декабря 1974 г.

ВВЕДЕНИЕ

В настоящем Руководстве рассмотрены особенности конструкции запорной, регулирующей и предохранительной арматуры, вопросы планирования и организации ремонта, надежности и ремонтопригодности арматуры, выпускаемой Таганрогским котельным заводом (ТКЗ) и Барнаульским котельным заводом (БКЗ). Арматура ТКЗ имеет отличительный индекс «К».

Значительное внимание в Руководстве уделено техническим условиям и технологическим указаниям, необходимым при изготовлении и восстановлении деталей, допустимым ремонтным размерам, в пределах которых можно восстанавливать детали; перечислены также дефекты, при наличии которых детали ремонту не подлежат.

В Руководстве даны марки стали и стали-заменителя для деталей арматуры, некоторые прочностные характеристики и описаны режимы термической обработки.

Руководство предназначено для работников электростанций и ремонтных предприятий.

1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ АРМАТУРЫ

Надежность и экономичность работы пароводяной арматуры в значительной степени зависят от ее конструктивных особенностей, возможности дальнейшего совершенствования (модернизации) существующей арматуры и ее ремонтопригодности.

Отличительная особенность пароводяной арматуры на давление 64 - 100 кгс/см2 - фланцевое соединение корпуса с крышкой, а в некоторых видах арматуры - фланцевое соединение патрубков с трубопроводами. Уплотнение фланцевых соединений осуществляется при помощи паронитовых прокладок.

Крепежные детали для фланцевого соединения арматуры, работающей при температуре среды до 425 °С, изготовляются из углеродистой стали, а для арматуры, работающей при более высокой температуре, - из специальных низколегированных сталей.

В качестве материала для сальниковой набивки применяется плетеный асбестовый шнур с прослойками серебристого чешуйчатого графита между смежными кольцами.

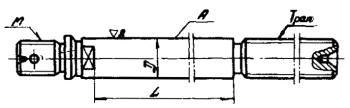

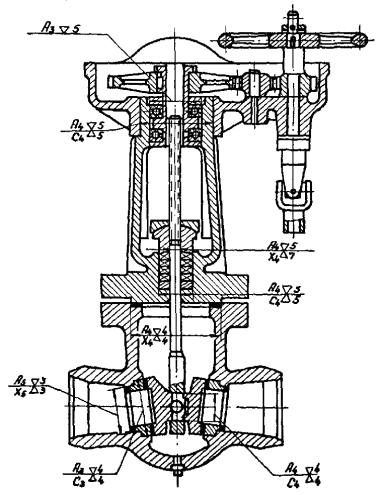

1.1. Вентили

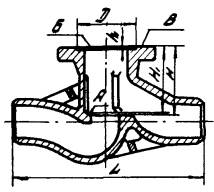

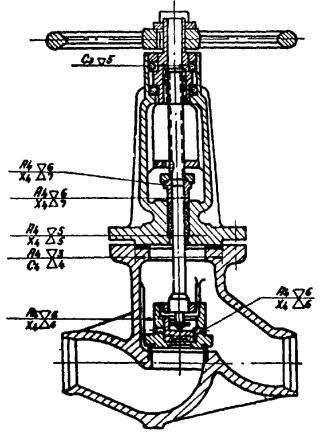

Вентили на давление pу 64 - 100 кгс/см2 и температуру рабочей среды 420 - 450 °С Dу 50, 100 и 150 мм выпускаются ТКЗ, Dу 80 мм - БКЗ.

Вентили Dу 50 мм ТКЗ изготовляются с маховиками, и их можно устанавливать с подачей среды с любой стороны при любом положении шпинделя на горизонтальных и вертикальных участках трубопроводов.

Вентили Dу 100 и 150 мм ТКЗ изготовляются с приводными головками и конической зубчатой передачей, они устанавливаются на горизонтальных участках трубопроводов так, чтобы шпиндель оставался в пределах верхней полуокружности, а на вертикальных участках трубопроводов - с горизонтальным положением шпинделя.

Вентили Dу 80 мм БКЗ изготовляются с маховиками, конической или цилиндрической передачей, их можно устанавливать с подачей среды с любой стороны при любом положении шпинделя на горизонтальных и вертикальных участках трубопроводов.

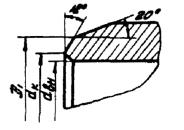

Уплотнительные поверхности вентилей ТКЗ и БКЗ плоские, концентрическая посадка тарелки на уплотнительную поверхность корпуса обеспечивается направлением тарелки в корпусе и направляющим хвостовиком. Соединение тарелки со шпинделем шарнирное. В вентилях Dу 80 мм направление тарелки обеспечивается только в корпусе.

Крышки и корпусы вентилей литые из углеродистой стали. Шпиндели изготовляются из низколегированной стали с последующим антикоррозионным азотированием.

1.2. Обратные клапаны

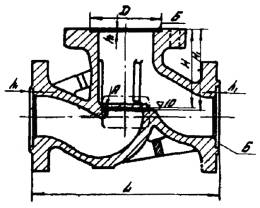

Обратные горизонтальные клапаны Dу 50, 100, 150 и 200 мм изготовляются ТКЗ.

Горизонтальные клапаны Dу 20, 32 и 80 мм изготовляются БКЗ. Клапаны Dу 20 и 32 мм имеют резьбовое соединение корпуса с крышкой.

Клапаны устанавливаются на горизонтальных участках трубопроводов крышкой вверх с подачей среды под тарелку.

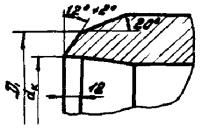

Уплотнительная поверхность затвора выполняется в виде наплавки аустенитными хромоникелевыми и хромистыми электродами, форма уплотнения плоская.

Концентрическая посадка тарелки на уплотнительную поверхность корпуса обеспечивается направляющим хвостовиком тарелки.

Корпусы и крышки клапанов Dу 20 и 32 мм изготовляются из углеродистой стали в виде штамповок, у всех остальных клапанов - из литой углеродистой стали.

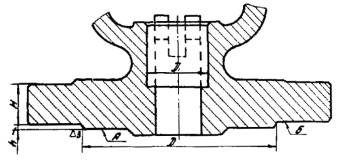

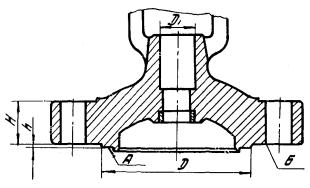

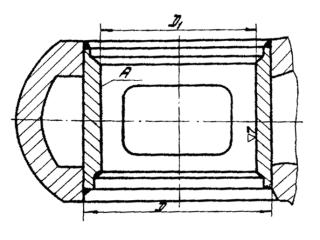

1.3. Задвижки

Задвижки Dу 150 мм выпускаются ТКЗ, задвижки Dу 200, 250, 300 и 350 мм выпускаются БКЗ. Задвижки могут управляться при помощи маховика, а также приводной головки с коническим или цилиндрическим зацеплением.

Запорный орган задвижек состоит из двухтарельчатого самоустанавливающегося клина и двух седел, приваренных к корпусу. Тарелки закрепляются в обойме при помощи двух тарелкодержателей и распираются специальным грибком. Обойма жестко связана со шпинделем и направляется ребрами корпуса. Распорный грибок или шарик между тарелками, имеющий с одной стороны выпуклую сферическую, а с другой стороны плоскую поверхность, обеспечивает взаимную установку тарелок одна относительно другой и позволяет регулировать их положение относительно седел.

Седла задвижек имеют уплотнительную поверхность, наплавленную либо нержавеющим сплавом 2X13, либо сплавом аустенитного класса, обладающим высокой эрозионной стойкостью, достаточной твердостью и стойкостью к задиранию.

Тарелки изготовляются из стали 38X2МЮА или 38X2Ю с последующим твердостным азотированием, шпиндели задвижек - из низколегированной стали с последующим антикоррозионным поверхностным азотированием, корпусы и крышки - из литой углеродистой стали.

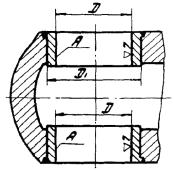

1.4. Регулирующая арматура

К регулирующей арматуре ТКЗ относятся клапаны поворотного типа (неразгруженные) Dу 50, 80, 100 и 150 мм.

Регулирование расхода воды в этих клапанах осуществляется за счет изменения площади проходного сечения при повороте золотника в стакане, запрессованном в корпусе. Максимальный угол поворота золотника 54 - 56°. Клапаны этого типа могут быть установлены на горизонтальных и вертикальных участках трубопроводов с произвольным расположением шпинделя.

Регулирующие клапаны Dу 50, 80, 100, 150, 200 и 250 мм выпускаются БКЗ.

Регулирующие клапаны Dу 50 мм игольчатого типа, предназначены для ручного и автоматического регулирования количества охлаждающей воды, подаваемой в редукционно-охладительным установки. Регулирование количества воды осуществляется за счет изменения проходного сечения при поступательном движении шпинделя с иглой.

В регулирующих клапанах БКЗ поворотного типа (разгруженных) регулирование количества среды осуществляется при повороте золотника в стакане, приваренном к корпусу. Шпиндель золотника имеет две опоры. Шпиндель уплотняется двумя асбестовыми уплотнениями. Полное открытие поворотных клапанов происходит при повороте золотника на угол 90°.

1.5. Предохранительная арматура

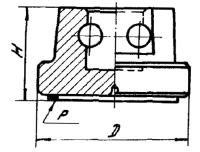

К предохранительной арматуре ТКЗ относятся рычажные полноподъемные клапаны Dу 25×2 мм и пружинные полноподъемные клапаны Dу 25 мм.

В предохранительном рычажном клапане форма уплотнительной поверхности плоская, седло клапана и тарелка выполнены из легированной стали. Тарелка клапана прижимается к седлу через наконечник штока. Направление тарелок обеспечивается направляющей колодкой. Рычаги в точках опоры имеют вставные закаленные призмы.

Корпусы клапанов для пара с температурой до 450 °С изготовляются из углеродистой стали, а для пара с более высокой температурой - из легированной теплостойкой стали. Запорные органы - из нержавеющей, термически обработанной стали.

В предохранительных пружинных клапанах сила сжатия пружины регулируется резьбовой втулкой. Тарелка клапана выполнена из нержавеющей стали, уплотнительная поверхность седла наплавлена сплавом аустенитного класса.

К предохранительной арматуре БКЗ относится импульсно-предохранительное устройство, состоящее из аварийного предохранительного клапана и импульсного клапана.

Аварийный предохранительный клапан Dу 100, 150, 200, 250 мм сервомоторного типа, тарелка клапана (клапан) соединена посредством штока с поршнем сервомотора; пар, попадающий при срабатывании импульсного клапана в поршневую камеру сервомотора клапана, за счет разности площадей поршня и тарелки (клапана) создает перестановочное усилие, которое открывает клапан. Для поджатия тарелки к седлу предусмотрена цилиндрическая пружина. Присоединение клапана к трубопроводу фланцевое.

Корпус и крышка клапана изготовляются из углеродистой литой стали, уплотнительные поверхности затвора выполняются наплавкой нержавеющими электродами.

Импульсный клапан Dу 20 мм рычажно-грузового типа. Седло клапана и тарелка изготовляются из легированной стали. Форма уплотнительной поверхности плоская.

2. ТЕХНИЧЕСКИЕ УСЛОВИЯ НА МАТЕРИАЛ ДЕТАЛЕЙ

Материалы, применяемые при ремонте арматуры, должны соответствовать маркам, указанным в чертежах.

Качество материалов должно быть удостоверено сертификатами завода-поставщика, а в случае отсутствия сертификата - лабораторными анализами и испытаниями.

Высокие требования предъявляются к сталям, применяемым при изготовлении деталей затвора и шпинделей. Эти детали работают в очень тяжелых условиях - при высоких температурах и периодических теплосменах, в условиях трения и при больших механических нагрузках.

В связи со сложными условиями работы материала арматуры необходим правильный выбор марки металла и тщательный контроль за свойствами металла при изготовлении деталей и эксплуатации арматуры.

Детали арматуры в зависимости от условий их работы (давления, температуры, коррозионных свойств среды) изготовляются из углеродистых легированных или высоколегированных сталей.

Основными характеристиками прочности сталей являются предел прочности σв, предел текучести σт и ударная вязкость αн.

Характеристики прочности (при нормальной температуре) основных сталей и сталей-заменителей, применяемых при изготовлении деталей и ремонте арматуры, приведены в табл. 1, режимы термической обработки указанных сталей - в табл. 2.

Таблица 1

|

σт, кгс/мм2 |

σв, кгс/мм2 |

αн, кгс · м/см2 |

ГОСТ |

|

|

Ст3 |

23 |

43 |

8 |

ГОСТ 380-71 |

|

20 |

25 |

42 |

- |

ГОСТ 1050-60 |

|

25 |

28 |

46 |

9 |

ГОСТ 1050-60 |

|

30 |

30 |

50 |

8 |

ГОСТ 1050-60 |

|

35 |

32 |

54 |

7 |

ГОСТ 1050-60 |

|

40 |

34 |

58 |

6 |

ГОСТ 1050-60 |

|

30X |

75 |

90 |

7 |

|

|

35X |

80 |

95 |

7 |

|

|

30XМА |

85 |

100 |

8 |

|

|

38X2МЮА |

85 |

100 |

9 |

|

|

38X2Ю |

75 |

90 |

8 |

|

|

12ХМФ |

23 |

45 |

10 |

ГОСТ 10500-63 |

|

2X13 (ЭЖ2) |

65 |

85 |

6 |

ГОСТ 5632-61 |

|

3X13 (ЭЖ3) |

70 |

90 |

5 |

ГОСТ 5632-61 |

|

4X13 (ЭЖ4) |

90 |

110 |

12,5 |

ГОСТ 5632-61 |

|

20X13Л |

45 |

60 |

6 |

ГОСТ 2176-67 |

|

1X18Н9Т (ЭЯ1Т) |

20 |

55 |

30 |

ГОСТ 5632-61 |

|

10X18Н9Л |

18 |

45 |

10 |

ГОСТ 2176-67 |

Таблица 2

|

Операция |

Температура нагрева, °С |

Охлаждающая среда |

Твердость НВ |

|

|

Ст5 |

Нормализация |

850 - 880 |

Воздух |

170 |

|

20 |

Нормализация |

900 - 920 |

-«- |

156 |

|

Отпуск |

600 - 650 |

-«- |

||

|

Цементация |

900 - 950 |

-«- |

56* |

|

|

Закалка |

780 - 820 |

Вода |

||

|

Отпуск |

180 - 200 |

Воздух |

||

|

25 |

Нормализация |

880 - 900 |

-«- |

170 |

|

Отпуск |

600 - 650 |

-«- |

||

|

Цементация |

900 - 950 |

-«- |

56* |

|

|

Закалка |

820 - 840 |

Вода |

||

|

Отпуск |

180 - 200 |

Воздух |

||

|

30 |

Нормализация |

850 - 890 |

-«- |

126 - 176 |

|

Отпуск |

650 - 680 |

-«- |

||

|

Закалка |

860 - 880 |

Вода |

170 |

|

|

Отпуск |

600 - 650 |

Воздух |

||

|

35 |

Нормализация |

850 - 870 |

-«- |

145 - 187 |

|

Отпуск |

650 - 680 |

-«- |

||

|

Закалка |

840 - 860 |

Вода |

190 - 230 |

|

|

Отпуск |

550 - 620 |

Воздух |

||

|

40 |

Нормализация |

850 - 870 |

-«- |

156 - 197 |

|

Отпуск |

600 - 650 |

-«- |

||

|

Закалка |

840 - 860 |

Вода |

174 - 217 |

|

|

Отпуск |

550 - 650 |

Воздух |

||

|

30X |

Закалка |

850 - 870 |

Масло |

50 - 62* |

|

Отпуск |

580 - 600 |

Вода (масло) |

187 |

|

|

35X |

Нормализация |

850 - 860 |

Воздух |

149 |

|

Отпуск |

650 - 660 |

-«- |

||

|

Закалка |

850 - 870 |

Масло |

248 |

|

|

Отпуск |

500 - 550 |

Вода |

||

|

30ХМА |

Закалка |

850 - 880 |

Масло (вода) |

196 |

|

Отпуск |

600 - 640 |

-«- |

||

|

38Х2Ю |

Закалка |

930 |

Масло (вода) |

- |

|

Отпуск |

630 |

-«- |

||

|

38Х2МЮА |

Закалка |

940 |

Масло (вода) |

269 - 302 |

|

Отпуск |

640 |

-«- |

240 - 277 |

|

|

12ХМФ, 20X13Л |

Закалка |

950 - 980 |

Воздух (масло) |

156 |

|

2X13 (ЭЖ2) |

Отжиг |

740 - 800 |

Печь |

197 |

|

Закалка |

1000 - 1050 |

Воздух (масло) |

207 - 293 |

|

|

Отпуск |

700 - 780 |

Воздух |

||

|

3X13 (ЭЖ3) |

Отжиг |

740 - 800 |

Печь |

207 |

|

Скалка |

980 - 1020 |

Масло |

241 - 321 |

|

|

Отпуск |

600 - 650 |

Воздух |

||

|

4X13 |

Отжиг |

870 - 900 |

Печь |

155 - 180 |

|

-«- |

740 - 800 |

Воздух |

205 - 225 |

|

|

Закалка |

1050 - 1100 |

Масло |

40 - 50* |

|

|

Отпуск |

400 - 500 |

Воздух |

* Твердость HRC.

При выборе стали-заменителя прежде всего необходимо руководствоваться сравнительной характеристикой основной стали и стали-заменителя, т.е. примерно одинаковыми технологическими свойствами, химическим составом, особенно по углероду, и механическими свойствами (σт, σв, αн, HB) при рабочих температурах.

3. МАТЕРИАЛ ДЕТАЛЕЙ И ЗАМЕНИТЕЛИ

При выборе или определении материала деталей следует руководствоваться данными табл. 3.

Таблица 3

|

Основной материал |

Заменитель |

|||

|

Марка |

ГОСТ |

Марка |

ГОСТ |

|

|

Легированная сталь |

||||

|

Тарелка задвижки |

38Х2МЮА 38ХЮ |

20 |

ГОСТ 1050-60 |

|

|

Шпиндель задвижки |

38Х2МЮА 38Х2Ю |

30ХМА |

||

|

Уплотнительное кольцо регулирующего клапана |

2Х18Н9Т |

ГОСТ 5632-61 |

1Х18Н9Т 2X13 |

ГОСТ 5632-61 |

|

Втулка, седло и тарелка аварийного предохранительного клапана, кольцо сальника, седло, гильза регулирующего клапана |

3X13 |

ГОСТ 5632-61 |

2X13 1Х18Н9Т 20X13 |

ГОСТ 5632-61 |

|

Золотник регулирующего клапана |

20X13 |

ГОСТ 2176-67 |

1Х18Н9Т |

ГОСТ 5632-61 |

|

Шпиндель вентилей задвижки |

35Х |

30Х 38ХЮ |

||

|

Шпилька |

30ХМА 35Х |

35 |

||

|

Углеродистая сталь |

||||

|

Седло задвижки, тарелки вентиля и обратного клапана, втулка, седло предохранительного клапана, грундбукса |

20 |

ГОСТ 1050-60 |

- |

- |

|

25 |

ГОСТ 1050-60 |

- |

- |

|

|

Шпиндель задвижки, шпилька |

35 |

ГОСТ 1050-60 |

35Х |

|

|

Гайка |

30 |

ГОСТ 1050-60 |

25 |

ГОСТ 1050-60 |

|

35 |

||||

4. ТРЕБОВАНИЯ К ПОСТАВКЕ И ПОДГОТОВКЕ К УСТАНОВКЕ АРМАТУРЫ, ЭЛЕКТРОПРИВОДОВ И ЭЛЕКТРИЧЕСКИХ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ

Арматуру, полученную с завода-изготовителя, а также техническую документацию (чертежи, инструкции, паспорт и др.) следует регистрировать в специальном журнале.

В комплект поставки входят:

- арматура (изделие) в сборе в соответствии с чертежами общего вида;

- техническая документация (паспорт изделия, описание изделия с чертежом общего вида в разрезе и чертежами сменных деталей и инструкция по эксплуатации, хранению и монтажу);

- товаросопроводительная документация (отгрузочная спецификация, упаковочный лист, сертификат о качестве).

На каждой единице арматуры (на зачищенном месте фланца или горловины корпуса) выбивается заводом-изготовителем маркировка, содержащая стрелку, указывающую направление потока, заводской номер изделия, рабочие параметры, год выпуска и товарный знак.

Для вентилей Dу 50, 100, 150 мм товарный знак, условное давление, стрелка-направление потока среды выполняются отливкой на корпусе.

После клеймения площадка покрывается бесцветным лаком.

На каждую единицу арматуры с Dу 50 мм и более завод-изготовитель выдает технический паспорт, в котором указывается наименование завода-изготовителя, заводской номер изделия, номер чертежа общего вида, рабочие параметры, величина непитательного гидравлического давления на прочность и плотность, сертификат на материалы корпуса и крышки.

При проверке должно быть полное соответствие маркировки, указанной на арматуре, техническому паспорту.

При каком-либо несоответствии необходимо запросить завод-изготовитель или вызвать его представителя. Такая арматура до выяснения возникшего расхождения данных маркировки и технического паспорта не должна устанавливаться.

Подготовка арматуры к установке в основном сводится к техническому осмотру и ревизии арматуры.

Технический осмотр состоит из осмотра упаковки и наружного осмотра каждой единицы арматуры, а также проверки соответствия маркировки на ней техническому паспорту.

По результатам наружного осмотра упаковки и самой арматуры определяется порядок последующих операций по подготовке арматуры к монтажу.

Если арматура не имеет внешних повреждений, сохранена заводская упаковка и срок хранения ее по ТУ не истек, такую арматуру следует подвергнуть гидравлическому испытанию пробным давлением на прочность и плотность корпуса и крышки, а также на герметичность затвора, плотность сальниковых камер и фланцевых соединений. При удовлетворительных результатах гидравлических испытаний, т.е. при отсутствии потений и пропуска воды через металл корпуса и крышки, при хорошей герметичности затвора запорной арматуры (вентилей, задвижек), проверенной при двукратном подъеме и опускании затвора, арматуру можно считать подготовленной к установке.

При неудовлетворительных результатах гидравлических испытаний следует поступать следующим образом:

1. При потении или пропуске воды через металл корпуса или крышки арматуру браковать.

2. При неплотности сальниковой камеры или фланцевых соединений набивку сальниковых камер или прокладки фланцевых соединений заменять.

3. При негерметичности затвора арматуру разбирать для ее ревизии и притирки уплотнительных поверхностей.

После набивки сальниковых камер или замены прокладок, а также после ревизии арматуры производится ее повторное гидравлическое испытание пробным давлением на герметичность затворов и плотность сальниковых камер и фланцевых соединений. В этом случае следует проверить легкость (без заедания) движения подвижных частей арматуры.

Если же арматура длительно хранилась на складе и упаковка и заглушки патрубков не сохранены, такую арматуру без предварительного гидравлического испытания необходимо подвергнуть полной разборке и ревизии, последующей сборке, а затем гидравлическому испытанию пробным давлением на прочность и плотность корпуса и крышки, плотность сальниковых камер и фланцевых соединений и герметичность затворов.

После гидравлического испытания вода должна быть спущена, внутренние полости арматуры просушены путем обдувки сжатым воздухом при открытом затворе, после чего запорная арматура должна быть плотно закрыта нормальным усилием одного человека на маховик.

В регулирующей арматуре после гидравлического испытания регулирующий орган устанавливается в положение «Закрыт».

На каждый имеющийся или вновь получаемый электропривод с управляемой им арматурой заводится формуляр, в который заносятся порядковый номер электропривода, порядковый номер арматуры, дата установки, даты планово-предупредительных ремонтов, характер ремонта, замена деталей, обнаруженные дефекты и их устранение.

Перед монтажом электропривод следует тщательно осмотреть, удалить консервационную смазку, очистить все загрязненные места при помощи чистой ветоши, смоченной уайт-спиритом, и обдуть сжатым воздухом все наружные поверхности. Арматура и трубопровод также должны быть тщательно очищены от грязи, песка, окалины и др.

При длительном хранении необходимо перед установкой осмотреть электропривод и коробку путевых выключателей. При осмотре проверить состояние механической части привода путем поворота маховика (вместе с валиком коробки), который должен вращаться легко от усилия руки одного человека. При обнаружении ненормальной работы привод или коробку необходимо направить в ремонтную мастерскую для разборки и ликвидации причин заедания.

При монтаже электропривода надо предусмотреть возможность легкого доступа к маховику привода, местам смазки, коробке конечных выключателей.

Перед установкой электропривода на арматуру следует установить коробку конечных выключателей. При этом кулачки коробки конечных выключателей должны быть полностью освобождены до свободного проворачивания вокруг своей оси.

При установке коробки конечных выключателей необходимо следить за тем, чтобы не было перекосов фланцев коробки. Допускается установка прокладки из промасленного картона между фланцем коробки и приводом. Гайки, крепящие коробку, следует застопорить пружинными шайбами.

После установки электропривода следует заполнить корпус редуктора автолом № 10 до уровня контрольной пробки. Все масленки должны быть тщательно набиты солидолом.

При осмотре электропривода в процессе эксплуатации необходимо проверить наличие смазки в ванне редуктора и в подшипниках электродвигателя.

При использовании колонковых электроприводов вместе с приводными головками следует помнить, что управление маховиком приводной головки при присоединенной штанге невозможно (червячная передача самотормозящая), поэтому ручное управление надо осуществлять через маховик электропривода.

Электрическое управление без надежного заземления недопустимо.

При установке электропривода на горячих трубопроводах необходимо защитить его от воздействия температуры. Температура окружающего воздуха не должна превышать 50 °С.

Проверку электропривода с арматурой производить при наличии рабочего давления в трубопроводе.

При этом проверять:

а) переключение механизма ручной блокировки из положения электрического управления в положение ручного и наоборот (переключение должно быть легким, без заеданий, пружина должна обеспечивать нормальное сцепление кулачков полумуфт);

б) работу электропривода при ручном управлении, для чего один раз открыть и закрыть затвор арматуры (вращение маховика должно быть плавным, без заеданий).

Исполнительный механизм предназначен для работы в стационарных установках внутри помещения и должен монтироваться на полу или на промежуточных конструкциях с горизонтальным расположением вала.

Допускается отклонение от горизонтали до 15° в любую сторону.

Условия работы исполнительного механизма:

а) температура окружающей среды от -30 до +60 °С при относительной влажности воздуха 30 - 80 % без содержания агрессивных газов; допускается наличие брызг воды;

б) постоянная вибрация частотой до 30 Гц с амплитудой колебания до 0,2 мм;

в) продолжительность включения до 25 % с числом включений до 600 в час.

При установке механизма с наклоном, превышающим 2°, масло в редуктор заливать до уровня, обеспечивающего погружение в него разбрызгивающей крыльчатки на 8 - 10 мм.

Корпус механизма должен быть заземлен через болт проводом сечением не менее 4 мм2. После подсоединения к механизму элементов внешних соединений залить в редуктор масло по уровню риски маслоуказателя и произвести обкатку редуктора в течение 15 мин. По окончании обкатки редуктора настроить индукционные датчики в диапазоне 0 - 90°, поворотом выходного вала установить регулирующий орган в среднее положение, повернуть профильный кулачок относительно выходного вала так, чтобы риска 45° коснулась ролика толкателей датчиков.

Микровыключатели настраивать путем установки их кулачков в соответствующие положения. Все кулачки фиксируются на кулачковом валу блока датчиков зажимной гайкой. После настройки микровыключателей настраивать упоры кривошипа механизма.

После 6 мес работы механизма проверить тормозное устройство, при увеличении зазора между тормозным диском и якорем электромагнита следует подрегулировать тормоз до величины зазора 0,3 - 0,4 мм.

После года работы механизма промыть редуктор, проверить работу тормозного устройства и продуть сжатым воздухом внутреннюю полость тормозной коробки.

5. РАЗГРУЗКА, ПРИЕМКА, ТРАНСПОРТИРОВАНИЕ, СКЛАДИРОВАНИЕ И ХРАНЕНИЕ АРМАТУРЫ

Разгрузка арматуры и погрузка ее для транспортировки на склад или к месту установки выполняются кранами или лебедками способом, обеспечивающим сохранность арматуры. Сбрасывать арматуру при разгрузке запрещается. При подъеме арматуры стройку следует производить только за корпус. Запрещается крепить стропы к шпинделям, маховикам, сальникам, а также пропускать тросы сквозь болтовые отверстия.

Арматура должна быть защищена от атмосферных осадков, для чего следует использовать укрытие из досок.

Электроприводы и мелкая арматура должны храниться в закрытых складах.

При хранении на открытой площадке или в помещении без деревянного пола арматуру следует укладывать на деревянные настилы на высоте не менее 200 мм от земли.

На складе арматуру необходимо располагать так, чтобы к ней было удобно подходить при осмотре, проверке, маркировке и погрузке.

При хранении арматуру следует устанавливать на складе шпинделями вверх. Механизмы приводов должны быть закрыты деревянными футлярами, а маховики сняты. Маркировка на арматуре должна быть хорошо видна. Внутренние и наружные обработанные поверхности должны быть покрыты антикоррозионной смазкой - техническим вазелином (ГОСТ 782-59).

До установки арматуры на трубопровод не разрешается снимать заглушки с боковых патрубков и опробовать вращение привода, так как в случае загрязнения внутренней полости изделия при открывании и закрывании затвора можно повредить его уплотняющие поверхности.

Предохранительную арматуру следует хранить на отдельных стеллажах с соблюдением всех предосторожностей, установленных для хранения приборов. Электроприводы необходимо хранить в упаковке завода. Неокрашенные обработанные поверхности электроприводов должны быть смазаны техническим вазелином.

При длительном хранении следует производить наружный осмотр электроприводов и коробки конечных выключателей не реже двух раз в год.

При обнаружении ненормальностей и работе электроприводов надо направлять их в ремонтные мастерские. Арматура, поступающая после ремонта (с завода-изготовителя), должна иметь защитное покрытие, предохраняющее ее от коррозии.

В процессе хранения за арматурой должны наблюдать специально выделенные рабочие, предварительно прошедшие инструктаж.

6. ОРГАНИЗАЦИЯ РЕМОНТА

Основной задачей ремонта пароводяной арматуры является приведение ее в надежное состояние, гарантирующее ее длительную работу, путем замены или ремонта изношенных деталей, восстановления необходимых зазоров.

Эффективное использование арматуры может быть достигнуто только при правильной организации и систематическом проведении профилактических ремонтов.

Для планирования ремонта следует иметь исходные данные, необходимые для расчета требуемого количества рабочих и их квалификации, для определения потребности в запасных деталях и материалах.

Для определения трудоемкости профилактических работ требуется знать их объемы.

Работы по ремонту пароводяной арматуры разделяются на слесарные, станочные и термохимические (термохимическая обработка, сварочно-наплавочные работы). Объем слесарных работ может быть определен по ведомости дефектов и затем пронормирован. При планировании слесарных работ можно пользоваться укрупненными данными, рассчитанными применительно к нормальным объемам профилактических и ремонтных работ.

Объем станочных работ включает изготовление новых деталей взамен изношенных и восстановление деталей (проточку уплотнительных поверхностей).

Объем термохимических работ включает термохимическую обработку деталей (шпинделей) и наплавку уплотнительных поверхностей (корпусов, тарелок).

Система профилактических ремонтов предусматривает два основных вида ремонта: капитальный и текущий.

6.1. Оборудование мастерской для ревизии и ремонта арматуры в механическом цехе электростанции

Создание хорошо оснащенных специальных цехов по ремонту арматуры приводит к снижению себестоимости и трудоемкости ремонта, повышению его качества. При централизованном ремонте пароводяной арматуры большое значение имеют механизация ремонта на месте установки арматуры и создание необходимого обменного фонда арматуры.

Арматурная мастерская должна быть оснащена необходимым, стандартным и нестандартным оборудованием, обеспечивающим ремонт крупной и мелкой арматуры: металлообрабатывающими станками, приспособлениями для ремонта арматуры в мастерской и на месте установки, стендами для разборки, сборки и гидравлического испытания, оборудованием для термохимической обработки деталей.

Перечень необходимого оборудования и приспособлений для оснащения арматурной мастерской приведен в табл. 4.

Таблица 4

|

Количество, шт. |

Изготовитель, тип |

Примечание |

|

|

Верстак двухместный |

3 |

- |

Готовое изделие |

|

Стенд для ремонта вентилей |

3 |

ЦКБ, ТО-309 |

Изготовить |

|

Тиски слесарные |

3 |

ГОСТ 4045-57 |

Готовое изделие |

|

Плита притирочная |

2 |

ГОСТ 10905-64 |

-«- |

|

Стенд для сборки и разборки вентилей Dy 50 мм |

2 |

ЦКБ, ТО-316 |

Изготовить |

|

Стенд для сборки и разборки задвижек |

2 |

ЦКБ, ТО-333 |

-«- |

|

Станок двухшпиндельный для притирки арматуры |

1 |

ЦКБ, ТО-329 |

-«- |

|

Станок для притирки тарелок и шиберов |

1 |

ЦКБ, ТО-332 |

-«- |

|

Станок для притирки вентилей (модель М-3) |

1 |

Сумской ремонтный завод |

Готовое изделие |

|

Станок для вырезки паронитовых прокладок |

1 |

ОРГРЭС |

Изготовить |

|

Станок токарно-винторезный |

1 |

1К62 |

Готовое изделие |

|

Станок вертикально-сверлильный |

1 |

2А135 |

-«- |

|

Станок универсально-фрезерный |

1 |

6М81 |

-«- |

|

Станок точильный |

1 |

332А |

-«- |

|

Гидропресс |

1 |

- |

-«- |

|

Приспособление для гидравлического испытания задвижек |

1 |

ЦКБ, ТО-336 |

Готовое изделие |

|

Стенд для гидравлического испытания фланцевой арматуры |

1 |

ОРГРЭС |

-«- |

|

Стенд для гидравлического испытания вентилей Dy 10 - 50 мм |

1 |

ЦКБ, ТО-362 |

-«- |

|

Стеллаж |

1 |

- |

Изготовить по месту |

|

Печь для азотирования |

1 |

ЦКБ, ТО-328 |

То же |

|

Муфель |

1 |

ЦКБ, ТО-338 |

-«- |

|

Баллон с аммиаком |

2 |

ГОСТ 949-57 |

Готовое изделие |

|

Емкость для растворения аммиака в воде |

1 |

- |

-«- |

|

Осушитель аммиака |

1 |

- |

-«- |

|

Выпрямитель |

1 |

ВАС-600/300 |

-«- |

|

Стол |

1 |

- |

-«- |

|

Умывальник |

1 |

- |

-«- |

|

Генератор постоянного тока |

1 |

У-250 |

-«- |

|

Печь для подогрева деталей |

1 |

- |

-«- |

|

Рабочий стол электросварщика |

1 |

- |

Изготовить по месту |

6.2. Оборудование ремонтной площадки в котельном цехе главного корпуса

Ремонт арматуры в зависимости от характера дефекта может производиться в арматурной мастерской или на месте установки.

Для механизации ремонта крупной арматуры должны быть предусмотрены грузоподъемные устройства.

Для обеспечения необходимого качества ремонта арматуры на месте ее установки должны быть предусмотрены: свободный доступ к арматуре; возможность использования подъемно-транспортных средств; разводка тока для осветительных и силовых целей и разводка сжатого воздуха.

Ремонт арматуры на месте установки должен производиться специальными приспособлениями. Перечень необходимых приспособлений для обработки деталей арматуры на металлорежущих станках и при ремонте арматуры на месте установки приведен в табл. 5.

Таблица 5

|

Количество, шт. |

Изготовитель, тип |

Примечание |

|

|

Резьбонакатные головки для накатывания наружных резьб диаметром, мм: |

|

|

|

|

8 - 16 |

1 |

Завод «Фрезер» |

Готовое изделие |

|

16 - 27 |

1 |

||

|

22 - 24 (шаг 5 мм) |

1 |

||

|

26 - 32 (шаг 5 - 6 мм) |

1 |

||

|

36 - 42 (шаг 6 мм) |

1 |

||

|

Приспособление для фрезеровки седел вентилей и обратных клапанов Dy 10 - 20 мм |

1 |

Каунасэнергоремонт, А-2597 |

То же |

|

Приспособление для притирки вентилей и обратных клапанов Dy 10 - 20 мм |

1 |

Каунасэнергоремонт, А-2627 |

-«- |

|

Приспособление для проточки уплотнительных поверхностей корпусов вентилей Dy 50 мм |

1 |

ЦКБ, ТО-425 |

Изготовить |

|

Приспособление для шлифовки и притирки седел вентилей Dy 10 - 20 мм |

3 |

Каунасэнергоремонт, ГМ-046 |

Готовое изделие |

|

Приспособление для проточки уплотнительной поверхности корпуса вентилей Dy 10 - 20 мм |

2 |

ЦКБ, КТ-883 |

Изготовить |

|

Приспособление для шлифовки седел задвижек Dy 100 - 225 мм |

2 |

Каунасэнергоремонт, ГМ-039 |

Готовое изделие |

|

Приспособление для шлифовки седел задвижек Dy 80 - 200 мм |

2 |

ЦРМЗ Мосэнерго, ПМА-0200000 |

Изготовить |

|

Приспособление для шлифовки седел задвижек Dy 200 - 800 мм |

1 |

ЦРМЗ Мосэнерго, ПМА-0100000 |

-«- |

|

Приспособление для проточки зеркал фланцев арматуры Dy 100 - 225 мм |

1 |

ЦКБ, А-2620 |

-«- |

Качество ремонта арматуры на месте установки должно быть не ниже, а сроки выполнения короче, чем при выполнении аналогичных операций в условиях ремонтных мастерских.

7. ПОДГОТОВКА К РЕМОНТУ И ПРИЕМ АРМАТУРЫ В РЕМОНТ

Перед началом работы по ремонту пароводяной арматуры необходимо проинструктировать бригаду по правилам техники безопасности и противопожарной защиты.

Работу следует производить только по оформленному промежуточному наряд-допуску и разрешению на огневые работы.

Работа с электроинструментом разрешается лишь лицам, имеющим специальную подготовку и знающим правила обращения с электроинструментом.

Работать с электроинструментом одному человеку на местах, где отсутствуют люди, которые могут в случае необходимости оказать ему помощь, не разрешается.

Работать с электро- и пневмоинструментом с переносной лестницы не разрешается.

Для ручных переносных ламп разрешается использовать напряжение не выше 12 В.

На высоте 2 м и более разрешается работать лишь на лесах и подмостях, выполненных по проекту, утвержденному главным инженером электростанции. Леса и подмости высотой менее 2 м выполняются по проекту, утвержденному начальником цеха.

Построенные леса и подмости до начала работ должны быть приняты по акту.

При производстве электросварочных работ в пределах видимости сварщика должен находиться наблюдающий, который может оказать помощь сварщику, попавшему под напряжение.

Сварщик, наблюдающий и работающие рядом люди должны пользоваться защитными средствами, предохраняющими от поражения током.

В котле и возле котла следует работать в каске с мягкой подкладкой.

Своевременная подготовка к капитальному ремонту существенно влияет на его сроки и качество. В основном она заключается в подготовке инструмента, приспособлений, такелажа, запасных частей, в заготовке материала, укомплектовании ремонтных бригад, установлении объема работ, разработке технологии ремонта.

До начала капитального ремонта составляется и утверждается следующая документация:

- график подготовительных работ;

- ведомость объема работ;

- технологический график проведения капитального ремонта;

- технологические процессы и чертежи на сложные работы и работы по реконструкции;

- план размещения демонтируемой арматуры с учетом допустимых нагрузок на площадки и перекрытия.

В графике подготовительных работ должны быть указаны сроки изготовления приспособлений и инструментов, сроки заготовки материалов и запасных частей, выполнение мероприятий по технике безопасности.

Ведомость объема работ капитального ремонта арматуры составляется на основе эксплуатационных материалов, актов осмотров, аварийных актов, документов последнего капитального ремонта, результатов испытаний и плана мероприятий по повышению надежности работы арматуры. Эксплуатационные материалы позволяют судить о характере неполадок в работе за предшествующий ремонту период. Ведомость объема работ включает перечень дефектов деталей, подлежащих ремонту (дефекты на уплотнительных поверхностях седел и тарелок, износ резьбы резьбовой втулки, задиры на рабочей поверхности шпинделя, эрозионные износи штоков и шпинделей, трещины на наплавленных уплотнительных поверхностях седел, тарелок и др.).

Технология ремонта в объеме типовой номенклатуры разрабатывается для каждого вида арматуры с целью правильной организации ремонта на высоком техническом уровне. В технологическом процессе должны быть приведены указания по проверке арматуры перед ремонтом, технологическая последовательность проведения работ и способы их выполнения, методы проверки узлов и измерения зазоров, чертежи приспособлений и нормы времени.

К технологическому процессу должны быть приложены формуляры, разработанные применительно к данному типу арматуры с указанием номинальных и предельно допустимых зазоров.

В период подготовки к капитальному ремонту составляется план организации ремонтных работ, который включает: методы, обеспечивающие выполнение основных ремонтных работ, установку подмостей и такелажных приспособлений, оборудование ремонтных площадок для размещения деталей, материалов и приспособлений; способы подачи сжатого воздуха, кислорода, ацетилена и обеспечения подводки напряжения для сварочных работ; способы обеспечения ремонта транспортными средствами; порядок станочной обработки ремонтируемых деталей и средства доставки.

Проверка арматуры до ремонта производится на остановленном оборудовании или на отключенных участках трубопроводов с удаленной рабочей средой. Цель проверки - выявление состояния деталей арматуры и определение объема ремонта. При проверке осматриваются все узлы дистанционных приводов и проверяется их исправное состояние. При этом тщательно очищаются от старой смазки и грязи шестеренчатые пары и шарниры, а затем промываются керосином.

Проверяется также прочность крепления всех деталей и узлов электроприводов.

При осмотре шпилек и гаек проверяется состояние рабочей поверхности резьбы - отсутствие задиров, забоин и др.

В первую очередь следует проверить:

а) состояние уплотнительных поверхностей седел и тарелок;

б) плотность посадки седла в корпусе;

в) состояние уплотнительных поверхностей корпуса и крышки под прокладку;

г) поверхность шпинделя, соприкасающегося во время работы с сальниковой набивкой;

д) резьбу шпинделя;

е) резьбу втулки шпинделя;

ж) азотированный слой шпинделя, тарелок и седел;

з) величину зазоров между шпинделем и грандбуксой и шпинделем и кольцом сальника;

и) шпиндель (на отсутствие искривления);

к) детали крепления тарелки в запорной и предохранительной арматуре;

л) призму и призматические гнезда на рычагах предохранительных клапанов.

Технический уровень ремонта повышается созданием обменного фонда, организацией ремонта основного количества арматуры на месте установки (без вырезки из трубопроводов) и централизованным ремонтом изношенной арматуры в заводских условиях.

С созданием обменного фонда арматуры значительно снижается трудоемкость ремонта и сокращается длительность простоя оборудования в ремонте. При этом ремонт снятой дефектной арматуры может производиться в перерывах между ремонтом основного оборудования, что позволяет равномерно загрузить ремонтный персонал и улучшить качество ремонта. Обменный фонд должен создаваться путем приобретения новой арматуры и восстановления старой.

Перечень необходимых материалов (с указанным количества), которые должны быть заготовлены до начала капитального ремонта арматуры котлоагрегата паропроизводительностью до 120 т/ч, приведен в табл. 6.

Таблица 6

|

Назначение |

Диаметр (размер) заготовки, мм |

ГОСТ на прокат |

Масса заготовки, кг |

Материал-заменитель |

|

|

1. Легированная сталь |

|||||

|

38Х2МЮА |

Тарелки, шпиндели |

25 |

ГОСТ 2590-71 |

3 |

30ХМА |

|

30 |

3 |

||||

|

40 |

3 |

||||

|

130 |

9 |

||||

|

1X18Н9Т |

Уплотнительные кольца регулирующих клапанов |

75 |

ГОСТ 2529-71 |

3 |

3X13 |

|

110 |

3 |

||||

|

140 |

5 |

||||

|

3X13 |

Втулки, седла, тарелки аварийных клапанов, кольца сальников, седла, гильзы регулирующих клапанов |

30 |

ГОСТ 2590-71 |

5 |

2X13 |

|

50 |

7 |

||||

|

100 |

6 |

||||

|

2X13 |

Золотники регулирующих клапанов |

85 |

ГОСТ 2590-71 |

10 |

3X13 |

|

120 |

12 |

||||

|

35Х |

Шпиндели вентилей, задвижек |

28 |

ГОСТ 2590-71 |

3 |

30ХМА |

|

40 |

3 |

||||

|

48 |

12 |

||||

|

56 |

12 |

||||

|

30ХМА |

Шпильки |

32 |

ГОСТ 2590-1 |

8 |

38X2Ю |

|

2. Углеродистая сталь |

|||||

|

20 |

Седла задвижек, тарелки вентилей, обратных клапанов, втулки и седла предохранительных клапанов, грундбуксы |

75 |

ГОСТ 2590-71 |

10 |

- |

|

25 |

110 |

10 |

|||

|

|

150 |

12 |

|||

|

35 |

Шпиндели задвижек, шпильки |

28 |

ГОСТ 2590-71 |

3 |

- |

|

32 |

8 |

||||

|

40 |

3 |

||||

|

48 |

12 |

||||

|

30 |

Гайки |

30 |

ГОСТ 2590-71 |

3 |

- |

|

40 |

3 |

||||

|

48 |

4 |

||||

|

3. Паронит |

|||||

|

Паронит |

Прокладки |

Толщина 0,4 |

- |

5 |

- |

|

листа 0,6 |

- |

5 |

|||

|

1,5 |

- |

5 |

|||

|

2,0 |

- |

5 |

|||

|

3,0 |

|

5 |

|||

|

4. Цветной металл (бронза) |

|||||

|

БрАЖ9-4 (ГОСТ 493-54) |

Втулка резьбовая |

30 |

ГОСТ 1945-59 |

3,0 |

БрАЖМЦ 10-3-1,5 |

|

35 |

3,5 |

||||

|

5. Наплавочные электроды |

|||||

|

ЦН-6М |

Наплавка уплотнительной поверхности арматуры |

3 |

ГОСТ 10051-62 |

40 |

- |

|

4 |

|||||

|

5 |

|||||

|

ЦТ-1 |

Промежуточная подушка под наплавку электродами ЦН-2 |

3 |

ГОСТ 10051-62 |

5 |

ЦТ-15 |

|

4 |

|||||

|

5 |

|||||

|

6. Сальниковая набивка |

|||||

|

Набивка «Рациона ль» |

- |

12×12 |

- |

3 |

- |

|

10×10 |

3 |

||||

|

8×8 |

2 |

||||

|

Асбестовый шнур (ГОСТ 5152-66) |

- |

12×12 |

- |

3 |

- |

|

10×10 |

3 |

||||

|

8×8 |

2 |

||||

|

7. Притирочные материалы |

|||||

|

Электрокорунд Kпр = 0,28 |

Предварительная притирка уплотнительной поверхности |

- |

- |

3 |

- |

|

Карбид бора Kпр = 0,63 (зернистость 100 и менее) |

Притирка уплотнительной поверхности |

- |

ГОСТ 3647-59 |

3 |

- |

|

Паста ГОИ Kпр = 0,29 (тонкая зернистость) |

Окончательная притирка (доводка) |

- |

ГОСТ 9206-59 |

1,5 |

- |

|

Алмазные пасты: |

Притирка уплотнительной поверхности (предварительная и окончательная) |

|

|

|

|

|

АП-40 (зернистость средняя) |

|

- |

- |

0,04 |

- |

|

АП-20 (зернистость средняя) |

|

- |

- |

0,04 |

- |

|

АП-10 (зернистость мелкая) |

|

- |

- |

0,04 |

- |

7.1. Мероприятия по охране труда и технике безопасности

При разборочных и монтажных работах применение специальных приспособлений и инструментов, съемников для выпрессовки деталей и других механических приспособлений улучшает условия труда рабочих.

Все применяемые приспособления и устройства должны соответствовать определенным требованиям охраны труда и техники безопасности. К подъемно-транспортным средствам предъявляется прежде всего общее требование - обеспечение этих средств надежными устройствами для торможения и фиксирования груза в любом положении по высоте.

Все грузоподъемные средства заранее испытываются на соответствующие нагрузки; каждое из таких средств имеет удостоверение о результатах проведенного технического освидетельствования. Грузоподъемные средства, не имеющие клейма, удостоверяющего их допустимую грузоподъемность, или сертификата на годность к эксплуатации, к разборке арматуры (механизмов) не допускаются.

Категорически запрещается пользоваться непроверенными и неиспытанными грузоподъемными средствами. При демонтаже деталей необходимо знать их массу и использовать соответствующие массе грузоподъемные средства.

Тросы и концы для подъема деталей применяются только проверенные и исправные.

К рабочим инструментам, используемым при разборке арматуры, также предъявляется ряд обязательных требований. Так, например, поверхность бойка молотка должна иметь слегка выпуклую форму. Ручка молотка должна быть овального сечения; молоток на ней должен быть прочно закреплен.

Зубилами с косой и сбитой затылочной частью пользоваться запрещается. Отвертки применяются только с хорошо заправленной рабочей частью и удобной рукояткой. Съемниками с изношенной рабочей поверхностью, трещинами или с изношенной или помятой резьбой винтов пользоваться запрещается.

Перед тем как использовать ручной инструмент с электроприводом, необходимо тщательно проверить его исправность.

Разборка арматуры на места установки или в мастерской связана с подъемом и перемещением тяжелых деталей. Поэтому необходимо правильно стропить детали и узлы.

При разборке или сборке арматуры работа должна быть четко организована во избежание защемлений, ушибов, задеваний за неподвижные конструкции, стравливания стропов и т.п.

Большое значение имеет хорошее освещение места разборки. Освещенность должна быть в пределах 60 - 80 лк.

8. ОБЩИЕ ТЕХНОЛОГИЧЕСКИЕ УКАЗАНИЯ И ТЕХНИЧЕСКИЕ УСЛОВИЯ

8.1. Демонтаж и разборка арматуры

В зависимости от степени износа деталей и узлов, а также категории ремонта пароводяная арматура ремонтируется в механическом цехе электростанции или непосредственно на месте ее установки.

При современной тенденции к увеличению продолжительности эксплуатационного периода ремонт пароводяной арматуры должен базироваться на заводском методе. Сократить продолжительность простоя основного оборудования можно, если демонтировать арматуру для разборки и ремонта ее в цехе, а на место демонтированной установить новую или заранее отремонтированную и испытанную арматуру. Естественно, что такой метод целесообразен лишь при капитально-восстановительном ремонте.

Успешное выполнение ремонта арматуры в значительной мере зависит от того, как была сделана разборка. Операции разборки - это ответственные операции, производимые по определенной технологии для каждого типа арматуры.

Перед разборкой арматуры необходимо ознакомиться с чертежами, и инструкциями по ней, а также проверить ее укомплектованность.

При разборке арматуры узлы и детали контролируются и сортируются на три группы: годные, требующие ремонта, негодные.

Годные - не имеющие повреждений, влияющих на их работу в арматуре, сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу.

Требующие ремонта - имеющие износ или повреждения, устранение которых технически возможно и экономически целесообразно.

Негодные - подлежащие замене, имеющие износ и повреждения, устранение которых либо невозможно по техническим причинам, либо экономически нецелесообразно.

Одновременно выявляются по каждому узлу отсутствующие детали. Трудно снимающиеся детали, собранные по неподвижным посадкам и длительное время не разбиравшиеся, следует разбирать с помощью гидравлических съемников. При этом необходимо рассчитать усилия запрессовки разбираемого узла.

Когда невозможно применять для разборки съемники, можно пользоваться молотками или кувалдами. При применении стальных молотков и кувалд удары должны наноситься через мягкую подкладку.

Для облегчения съема детали можно подогревать охватывающую деталь нагретым маслом, паром или огнем.

При разборке ряда узлов (изделий) детали каждого узла (изделия) должны маркироваться и складываться в отдельные ящики. Для выдержки взаимного расположения деталей метки должны ставиться так, чтобы фиксировалось нужное положение.

Для маркировки деталей арматуры можно пользоваться:

- клеймами (для незакаленных деталей, которые не деформируются при ударах);

- краской (для любых деталей);

- кислотой (для закаленных и незакаленных деталей);

- электрографом (для незакаленных и закаленных стальных деталей);

- бирками.

8.2. Очистка и промывка деталей перед дефектацией

Очистка деталей после разборки узлов необходима для их осмотра и выявления дефектов (трещин, задиров, царапин, коррозии, выкрашивания металла и др.), а также для дальнейшей технологической обработки или консервации.

Детали подвергаются промывке для очистки от грязи, посторонних включений, масла.

Основные способы промывки деталей приведены в табл. 7.

Таблица 7

|

Способ промывки |

Оборудование и характеристика |

Моющий раствор |

|

Ручной |

Ванна с сеткой (целесообразно иметь две ванны: для предварительной и окончательной промывки). После выдержки в растворе очистка щетками, обтирочными материалами, крючками. Грязь оседает под сеткой |

Керосин, бензин |

|

В баках |

Передвижной или стационарный бак, в нижней части которого имеется трубка для электроспирали или змеевик для подогрева моющего раствора до 80 - 90 °С. Детали располагаются на сетке |

1. 3 - 5 %-ный раствор кальцинированной соды в воде 2. По 30 г тринатрийфосфата и кальцинированной соды на 1 л раствора 3. 10 %-ный водный раствор каустической соды 4. 0,1 - 0,2 % каустической соды, 0,4 % тринатрийфосфата, 0,15 - 0,25 % нитрата натрия, остальное - вода |

|

Моечной машиной |

Моечная машина (стационарная или передвижная, однокамерная только для промывки, двухкамерная для промывки и ополаскивания и трехкамерная для промывки, ополаскивания и сушки). В моечной машине горячий моющий раствор (температурой 80 - 90 °С) подается на детали под давлением душевой установкой. Детали размещаются на сетке или на тележке, которая закатывается в моечную установку |

|

Промывка деталей производится последовательно в горячем растворе, затем в чистой горячей воде, после чего детали тщательно высушиваются.

Детали со шлифованными и полированными поверхностями рекомендуется промывать отдельно.

В щелочных растворах нельзя мыть детали из цветных металлов, резины, пластмасс, тканей.

Нагар удаляется скреблами, шаберами, стальными щетками или химическим способом: детали выдерживаются в течение 15 - 25 мин в растворе, состоящем из 3,5 % эмульсола, 0,15 % кальцинированной соды и воды (температура раствора 60 - 80 °С).

8.3. Выявление дефектов

Цель выявления дефектов в деталях - рассортировка деталей на годные, негодные и требующие ремонта, а также уточнение объема работ, предусмотренного ремонтной ведомостью.

При дефектации:

а) проводится внешний (визуальный) осмотр для выявления видимых повреждений - трещин, поломок и др.;

б) обмеряются рабочие поверхности с помощью мерительного инструмента для установления величины износа и определения пригодности детали к дальнейшей работе;

в) контролируется взаимное расположение поверхностей с помощью специальных приборов или инструмента для определения величины возможного изгиба, коробления;

г) исследуются детали специальными методами для обнаружения дефектов, невидимых глазом.

Для выявления невидимых дефектов, которые могли появиться в детали при ее изготовлении или в процессе эксплуатации, применяется цветная, люминесцентная, магнитная, ультразвуковая, рентгеновская дефектоскопия и гамма-дефектоскопия, а также проводится гидравлическое испытание.

Цветная дефектоскопия служит для выявления незаметных для глаза поверхностных дефектов с помощью раствора следующего состава: керосин - 65 %, трансформаторное масло - 30 %, скипидар - 5 %. В скипидар вводится краситель (судан III, II или I) из расчета 5 - 6 г на 1 л раствора.

Люминесцентная дефектоскопия служит для выявления незаметных для глаза поверхностных дефектов.

Магнитная дефектоскопия - для выявления поверхностных и подповерхностных дефектов у изделий и полуфабрикатов, изготовленных из ферромагнитных материалов (стали, чугуна). Существуют методы магнитного контроля - индукционный, магнитных порошков и магнитных суспензий.

Индукционный метод предназначается для выявления подповерхностных (скрытых) дефектов. Он заключается в намагничивании проверяемой детали электрическим током и в наблюдении за изменением величины электродвижущей силы в различных точках с помощью катушки искателя и контрольных приборов (гальванометров, сигнальных ламп).

Ультразвуковая дефектоскопия служит для выявления внутренних дефектов в деталях из различных материалов на значительной глубине (от 10 мм до нескольких метров), но без определения внутренней формы дефекта. Она основана на способности упругих колебаний отражаться от границы двух сред с различными физическими свойствами.

Рентгеновская дефектоскопия служит для выявления внутренних дефектов металлов. Она может осуществляться двумя методами: диаскопическим с помощью флюоресцирующего экрана и фотографическим с помощью фиксации дефектов на высокочувствительной пленке.

Гамма-дефектоскопия служит для выявления внутренних пороков металлов. Гамма-лучи могут просвечивать металлы толщиной более 300 мм. Источник гамма-лучей (радий, радий-мезаторий и др.) из-за вредного влияния на организм человека должен находиться в специальных хорошо защищенных ампулах. В производственных условиях применяются переносные свинцовые контейнеры массой 8 - 10 кг с вделанной в них ампулой. При гамма-дефектоскопии необходимо строго соблюдать правила техники безопасности и охраны труда.

Гидравлическое испытание корпусных деталей позволяет обнаружить трещины и раковины. Гидравлическое испытание арматуры на прочность и плотность должно производиться на специальных стендах.

8.4. Составление ведомости дефектов

В ведомости дефектов подробно перечисляются дефекты арматуры в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению.

Правильно составленная и достаточно подробная ведомость дефектов является существенным дополнением к технологическому процессу ремонта. Этот ответственный документ обычно составляет технолог по ремонту при участии бригадира ремонтной бригады, мастера ремонтного цеха и представителя цеха-заказчика.

После составления ведомости дефектов начинается ее конструктивная проработка и выдача чертежей для проведения ремонта.

Ведомость дефектов является исходным техническим и финансовым документом. Ниже приводится форма ведомости дефектов.

Ведомость дефектов (форма)

|

Дата |

Вид ремонта |

Арматура |

Завод-изготовитель |

Шифр |

Материал |

Рабочая сила |

||||||||

|

|

|

|||||||||||||

|

|

Узлы (детали), подлежащие замене или ремонту |

Номер детали и чертежа |

Количество, шт. |

Описание дефектов узлов и деталей |

Перечень работ, выполняемых при ремонте |

Наименование |

Марка, сорт, сечение |

Черный вес |

Стоимость |

Слесари |

Станочники |

|||

|

Норма, чел.-ч |

Разряд работы |

Норма, чел.-ч |

Разряд работы |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

8.5. Консервация деталей

Основная цель консервации деталей, узлов и механизмов пароводяной арматуры - предохранение от коррозии.

Детали или узлы арматуры после изготовления или ремонта подвергаются консервации, если они не поступают сразу же на сборку. Консервации подвергаются детали арматуры после их разборки, если они не отправляются сразу же в ремонт.

Консервация заключается в том, что обработанную поверхность деталей покрывают масляным составом, хорошо предохраняющим от влияния окружающей среды, консервирующий состав должен иметь высокую вязкость при нормальной температуре окружающей среды и меньшую - в подогретом состоянии. Масляная смесь во время консервации должна проникать во все поры и шероховатости поверхности, а после остывания образовывать прочную защитную пленку.

Перед консервацией поверхность деталей арматуры должна быть очищена от грязи, пыли, ржавчины, жировых и прочих загрязнений, а также от продуктов коррозии.

Выбор метода очистки поверхности определяется металлом, из которого изготовлена деталь, степенью загрязнения, габаритными размерами, характером механической обработки поверхности и наличием каких-либо постоянных покрытий (гальванических, химических).

Консервация деталей должна проводиться не позже чем через 2 ч после подготовки поверхности.

Перед консервацией детали арматуры должны быть осмотрены. Детали с необезжиренными поверхностями и коррозионными поражениями к консервации не допускаются.

Консервация деталей должна производиться консистентными и жидкими смазками в зависимости от условий хранения.

В качестве защитных консистентных рекомендуются смазки: ПВК (ГОСТ 10586-63), УНЗ (ГОСТ 3005-51), УН (ГОСТ 782-59), ПП-99/5.

Консистентные смазки перед использованием, а также после перерыва в работе следует прогреть до температуры 105 - 115 °С для удаления влаги.

Детали консервируются нагретыми смазками с помощью кисти или пульверизатора. Смазка нагревается до 60 - 80 °С и наносится на очищенную сухую поверхность деталей.

Консервация проводится в помещении при температуре не ниже 12 °С. Детали, подлежащие консервации, должны иметь такую же температуру. Резкие колебания температуры при консервации не допускаются, так как это может вызвать конденсацию влаги на поверхности детали.

В качестве защитных жидких смазок рекомендуются смазки: НГ-203А, НГ-203Б, НГ-203В (ГОСТ 12328-66). Жидкие смазки можно наносить холодными (18 - 25 °С) или подогретыми (50 - 80 °С).

9. ТЕХНОЛОГИЯ И ТЕХНИЧЕСКИЕ УСЛОВИЯ РЕМОНТА (ИЗГОТОВЛЕНИЯ) ДЕТАЛЕЙ АРМАТУРЫ

Ремонт пароводяной арматуры должен выполняться в полном соответствии с рабочими чертежами и техническими условиями.

Материалы, применяемые для изготовления деталей вентилей, должны соответствовать маркам и ГОСТ, указанным в рабочих чертежах, и подтверждаться сертификатами, а в случае отсутствия последних - лабораторными испытаниями.

Заготовки для изготовления деталей из нержавеющей стали должны подвергаться термической обработке в соответствии с указаниями на чертежах.

Чистота обработки поверхностей деталей должна соответствовать указанной на рабочих чертежах и в ГОСТ 2789-59, но не ниже 4-го класса чистоты (для второстепенных обработанных поверхностей деталей).

Допускаются комплектующие изделия, прошедшие входной контроль ОТК ремонтного предприятия.

Комплектующие изделия, применяемые при ремонте пароводяной арматуры, должны соответствовать ГОСТ, техническим условиям и чертогам завода-изготовителя.

Размеры, допуски и степень чистоты поверхностей деталей пароводяной арматуры после восстановления или изготовления должны соответствовать требованиям рабочих чертежей и настоящего Руководства.

Не допускается применение прокладок, не предусмотренных чертежами.

Притирка уплотнительных поверхностей тарелки и уплотнительного кольца должна обеспечивать герметичность затвора, при этом необходимо обеспечить сопряжение этих поверхностей на величину не менее 80 % ширины меньшей уплотнительной поверхности.

Профиль резьбы на деталях должен соответствовать требованиям ГОСТ 9150-59, ГОСТ 16093-70 и ГОСТ 6111-52. В резьбе не должно быть сорванных виток, искаженного профиля, забоин и заусенцев.

Резьба проверяется резьбовыми предельными калибрами. Вся резьба, за исключением наружной трапецеидальной, выполняется по 3-му классу точности, наружная трапецеидальная (для шпинделей) - по классу 3X (ГОСТ 9562-60).

На шпинделях и шпильках не допускаются подрезы в местах выхода резца.

Трапецеидальная резьба шпинделя и втулки шпинделя выполняется по 5-му классу чистоты (ГОСТ 2789-59).

Свободные размеры между обработанными поверхностями деталей должны быть выполнены по 7-му классу точности, между обработанными и необработанными поверхностями - по 9-му классу точности (ОСТ 1010). Овальность и эксцентричность отверстий под шпильки допускаются в пределах 50 % величины допуска на соответствующий диаметр.

Изготовление (восстановление) деталей, подлежащих наплавке, должно производиться согласно указаниям на чертежах деталей и в соответствии с действующей инструкцией по наплавке.

Поры, раковины и шлаковые включения на уплотнительных поверхностях деталей задорной арматуры и на регулирующих поверхностях регулирующей арматуры не допускаются.

При разделке фасок и канавок для наплавки не должно быть острых углов и вертикальных стенок. Поверхность детали, предназначенной для наплавки, должна быть очищена от следов ржавчины, грязи и жировых веществ до металлического блеска.

После наплавки следует медленно охладить детали в ящике с песком (при наплавлении электродами ЦН-6 и ЦТ-1).

Термическая обработка деталей должна производиться согласно указаниям на чертежах деталей и в соответствии с действующими инструкциями по термообработке.

Результаты термообработки должны быть проверены на твердость по Бринеллю или Роквеллу на заготовках деталей или в процессе механической обработки последних. Твердость деталей после термообработки должна соответствовать указаниям на чертежах.

Азотирование восстановленных (изготовленных) деталей должно производиться согласно указаниям на чертежах и в соответствии с инструкциями по азотированию и химическому никелированию. После азотирования должна быть проведена 100 %-ная проверка деталей на твердость по Виккерсу и 10 %-ная (но не менее 5 деталей) - на сплошность покрытия 5 - 7 %-ным раствором медного купороса.

Измерение твердости деталей, которые по своим размерам не могут быть испытаны на приборе Виккерса, должно производиться на образцах-свидетелях.

Качество покрытия после азотирования должно проверяться внешним осмотром.

Детали, подлежащие азотированию, должны быть изготовлены согласно указаниям на чертежах и в соответствии с инструкциями по азотированию.

Притирку уплотнительных поверхностей арматуры необходимо производить только специальными притирами. Не допускается притирка одной детали по другой.

Поверхность под притирку должна быть не ниже 6-го класса чистоты (ГОСТ 2789-59).

На притертых уплотнительных поверхностях деталей запорной арматуры дефекты, видимые невооруженным глазом, не допускаются.

Готовые изделия после ремонта и их детали должны быть приняты ОТК ремонтного предприятия в соответствии с чертежами и настоящим Руководством.

На принятых изделиях (после их испытания и окраски) ОТК ставит свое клеймо. Клеймо разрешается ставить только на нерабочей поверхности деталей.

9.1. Требования к ремонтным размерам

Надежность работы узлов пароводяной арматуры в значительной мере зависит от правильно выбранных зазоров и натягов сопрягаемых деталей, устанавливаемых как в процессе производства, так и при ремонте арматуры.

Срок службы сопряжения тем больше, чем меньше начальный зазор. Последний зависит от чистоты поверхности деталей, сопряжения. Величина же начального зазора должна лежать по возможности в небольших пределах, что достигается повышением точности изготовления деталей. Однако последнее вызывает удорожание стоимости обработки деталей в процессе изготовления или ремонта. Поэтому, когда необходимо выдержать зазоры или натяги в довольно небольших пределах, а повышение точности обработки за счет уменьшения допуска на обработку нежелательно по экономическим соображениям, прибегают к методу подбора деталей. Детали изготовляют с довольно широкими допусками и, обмеряя их, сортируют на группы по более жестким допускам или подбирают, добиваясь при этом требуемого зазора. Первый способ подбора широко распространен в производстве, особенно при сборке арматуры, второй - при ремонте.

Неподвижные сопряжения характеризуются величиной натяга, определяемого заданной посадкой. При одном и том же виде посадки действительный натяг в сопряжении зависит от чистоты обработанной поверхности деталей.

В процессе эксплуатации арматуры под действием передаваемых нагрузок прочность неподвижных посадок уменьшается. Переход посадки из неподвижной в подвижную нарушает прочность сопряжения и приводит к быстрому износу его деталей. Неподвижное сопряжение сохраняет свою работоспособность до тех пор, пока натяг не станет меньше минимально допустимого для данной посадки. Чтобы продлить работоспособность неподвижных сопряжений, необходимо обрабатывать детали при ремонте в соответствии с техническими условиями.

9.2. Метод ремонтных размеров

Метод ремонтных размеров состоит в том, что изношенную деталь обрабатывают до определенного, заранее установленного размера, называемого ремонтным.

При этом методе восстанавливаются правильность геометрической формы и чистота поверхности деталей без сохранения начальных размеров. С помощью механической обработки изношенный поверхностный слой детали удаляется и деталь получает новый размер - ремонтный, больший или меньший начального. Так как механической обработкой начальные размеры изменяются в сторону износа (в тело детали), использовать в качестве сопрягаемых деталей новые детали с начальными размерами нельзя.

Сопрягаемые детали должны иметь также ремонтные размеры применительно к восстанавливаемой основной детали. Это достигается установкой при сборке сопряжений новых запасных деталей с соответствующими ремонтными размерами.

В связи с этим в настоящее время при ремонте пароводяной арматуры применяются два вида ремонтных размеров - регламентированные и свободные.

Регламентированные ремонтные размеры предусматриваются техническими условиями на восстановление ряда деталей. При обработке деталей под регламентированные ремонтные размеры приходится снимать не только дефектный, образовавшийся в результате износа поверхностный слой металла и восстанавливать геометрическую форму детали, но и вести механическую обработку до тех пор, пока не будет достигнут ремонтный размер детали.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и чистоты рабочей поверхности деталей. В зависимости от характера и величины их износа детали могут иметь различные размеры. Сопрягаемая деталь подгоняется к восстановленной до ее свободного размера. Таким образом, сборка сопряжений со свободными ремонтными размерами связана с методом подгонки. При свободных ремонтных размерах заранее изготовить детали с окончательными размерами нельзя. Они могут быть изготовлены в полуобработанном виде с оставлением припуска на окончательную подгонку их по месту.

Величина нового ремонтного размера, сообщаемого детали, зависит от ее износа и припуска на обработку. Величина износа устанавливается обмером детали.

Предельно допустимые размеры отдельных деталей арматуры определяются прочностью детали, глубиной азотированного или поверхностно закаленного слоя.

При восстановлении деталей способом ремонтных размеров приходится снимать в большинстве случаев небольшие припуски, т.е. вести резание при небольшой глубине и малых сечениях стружки. Поэтому операции механической обработки под ремонтный размер являются чистовыми.

Восстановление деталей под ремонтный размер является широко распространенным, общедоступным и наиболее дешевым способом по сравнению с другими. Однако способ ремонтных размеров имеет и существенные недостатки, основным является нарушение взаимозаменяемости деталей, которая сохраняется лишь в пределах данного ремонтного размера.

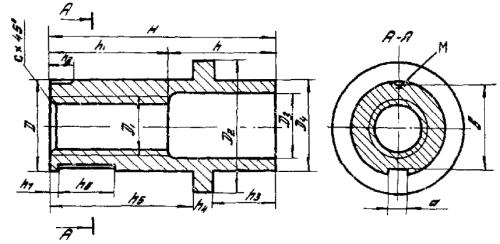

9.3. Ремонт вентилей и обратных клапанов

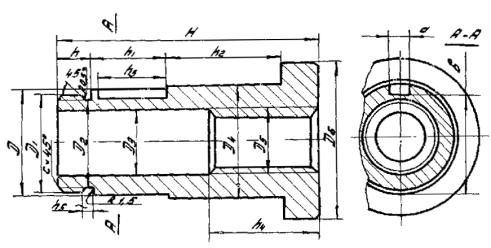

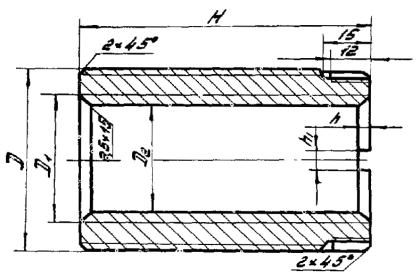

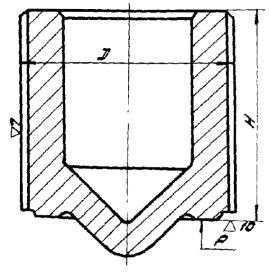

9.3.1. Корпус обратного клапана и вентиля Dу 50 - 150 мм

|

Диаметр условного прохода Dу, мм |

Материал детали (сталь) |

Размер по чертежу, мм |

Допустимый ремонтный размер, мм |

|||||||

|

изделия |

детали |

H |

H1 |

h1 |

D |

L |

H |

h1 |

||

|

Вентили |

||||||||||

|

К-135512 |

К-135510 |

100 |

25Л |

183,0 |

187,0 |

4,5 |

170+0,26 |

430 |

185,0 |

5,0 |

|

К-135470 |

К-135465 |

150 |

25Л |

247,0 |

251,0 |

4,5 |

215+0,60 |

550 |

249,0 |

5,0 |

|

К-136165 |

К-136148 |

50 |

25Л |

110,5 |

112,5 |

4,0 |

95+0,23 |

290 |

111,5 |

4,5 |

|

33802 |

33773 |

80 |

25Л |

163,0 |

167,0 |

5,0 |

150+0,33 |

380 |

165,0 |

5,5 |

|

К-136175 |

К-136181 |

50 |

25Л |

110,5 |

112,5 |

4,0 |

95+0,23 |

190 |

115,5 |

4,5 |

|

Обратные клапаны |

||||||||||

|

33806 |

33773 |

80 |

25Л |

163,0 |

167,0 |

5,0 |

150+0,53 |

380 |

165,0 |

5,5 |

|

33790 |

33773 |

80 |

25Л |

163,0 |

167,0 |

5,0 |

150+0,53 |

380 |

165,0 |

5,5 |

|

Содержание операции |

Технические условия и технологические указания |

Инструмент и приспособления |

|

|

1. Задир, забоины, вмятины на уплотнительной поверхности A |

1. Шлифовка с последующей притиркой |

1. Обработанная притертая поверхность должна соответствовать 10-му классу чистоты (ГОСТ 2789-59) |

|

|

2. Уменьшение высоты наплавленного слоя в результате многократных проточек |

2а. Снятие корпуса с трубопровода 2б. Проточка наплавленного слоя до значений H1, соответствующих Dу 2в. Наплавка электродами ЦН-6 2г. Проточка наплавленной поверхности с последующей притиркой и доводкой |

2а. Перед наплавкой выбрать весь наплавленный металл 2б. Наплавку электродами ЦН-6 производить с сопутствующим подогревом 2в. При притирке применять притирочный порошок карбид бора зернистостью № 3-6 и алмазную пасту АП-40, АП-20, АП-10 и АП-3 |

Притиры, штангенциркуль (ГОСТ 166-63), штангенглубиномер (ГОСТ 162-64), расточный резец с пластинкой 715 К6 |

|

3. Эрозионный износ посадочных мест Б под прокладку глубиной не более 0,5 мм |

3. Проточка или прошлифовка посадочного места Б |

3а. При проточке обеспечить плоскостные поверхности Б. 3б. Неперпендикулярность плоскости Б к осям шпилек допускается не более 0,8 мм на длине 100 мм 3в. Смещение оси диаметра D при проточке не должно превышать 0,5 мм |

- |

|

4. Эрозионный износ посадочных мест Б под прокладку глубиной более 0,5 мм |

4. Разделка дефектного места и наплавка электродами УОНИ-13/55, ЦЛ-25М |

|

|

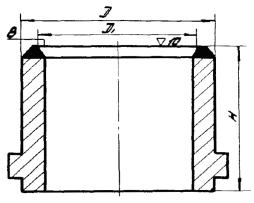

9.3.2. Корпус вентиля Dу 50 - 150 мм

|

Диаметр условного прохода Dу, мм |

Материал детали (сталь) |

Размер по чертежу, мм |

Допустимый ремонтный размер, мм |

|

||||||||

|

изделия |

детали |

|||||||||||

|

H |

H1 |

h1 |

D |

L |

H |

h1 |

L |

|

||||

|

К-211651 |

К-39997/А |

100 |

25Л |

185,0 |

189 |

4-0,5 |

166+0,26 |

540 |

187,0 |

4-0,5 |

532 |

|

|

К-211655 |

К-39997/А |

100 |

25Л |

185,0 |

189 |

4-0,5 |

166+0,26 |

540 |

187,0 |

4-0,5 |

532 |

|

|

К-211656 |

К-39997/А |

100 |

25Л |

185,0 |

189 |

4-0,5 |

166+0,26 |

540 |

187,0 |

4-0,5 |

532 |

|

|

К-211649 |

К-136139 |

50 |

25Л |

110,5 |

114 |

4-0,5 |

95+0,23 |

340 |

111,5 |

4-0,5 |

332 |

|

|

К-211648 |

К-136139 |

50 |

25Л |

110,5 |

114 |

4-0,5 |

95+0,23 |

340 |

111,5 |

4-0,5 |

332 |

|

|

К-211697 |

К-39950 |

150 |

25Л |

247,0 |

251 |

4,5-0,5 |

215+0,6 |

550 |

249,0 |

4,5-0,5 |

448 |

|

|

К-211698 |

К-39950 |

150 |

25Л |

247,0 |

251 |

4,5-0,5 |

215+0,6 |

550 |

249,0 |

4,5-0,5 |

448 |

|

|

К-211696 |

К-39950 |

150 |

25Л |

247,0 |

251 |

4,5-0,5 |

215+0,6 |

550 |

249,0 |

4,5-0,5 |

448 |

|

|

Характер дефектов |

Содержание операции |

Технические условия и технологические указания |

Инструмент и приспособления |

|

1. Задиры, забоины, вмятины на уплотнительной поверхности A |

1. Шлифовка с последующей притиркой на месте установки |

1. Притертая поверхность должна соответствовать 10-му классу чистоты (ГОСТ 2789-59) |

Приспособление для шлифования уплотнительных поверхностей на месте установки |

|

2. Уменьшение высоты наплавленного слоя в результате многократных проточек |

2а. Вырезка корпуса из трубопровода. 2б. Обработка присоединительных патрубков 2в. Проточка наплавленного слоя. 2г. Наплавка электродами ЦН-6. 2д. Проточка наплавленной поверхности с последующей притиркой и доводкой |

2. Обработку присоединительных патрубков производить в соответствии с ТУ, п. 9.6.5. Наплавку, проточку и притирку производить в соответствии с ТУ, п. 9.3.1 |

Притиры, штангенциркуль (ГОСТ 166-63), штангенглубиномер (ГОСТ 162-64) |

|

3. Эрозионный износ посадочного места Б под прокладку глубиной не более 0,5 мм |

3а. Вырезка корпуса из трубопровода 3б. Обработка присоединительных патрубков 3в. Проточка или прошлифовка посадочного места Б 3г. Проточка или прошлифовка поверхности В |

3. Проточку или шлифовку производить на месте установки. Остальные ТУ в соответствии с п. 9.3.1 |

Приспособление для проточки уплотнительной поверхности под прокладку |

|

4. Эрозионный износ посадочного места Б под прокладку глубиной более 0,5 мм |

4. Разделка дефектных мест и наплавка электродами УОНИ-13/55, ЦЛ-25М |

4. ТУ в соответствии с п. 9.3.1 |

|

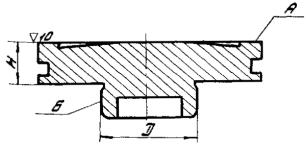

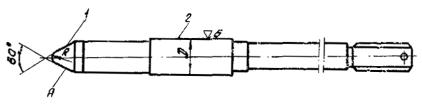

9.3.3. Крышка вентиля Dу 50 - 150 мм

|

Диаметр условного прохода Dу, мм |

Материал детали (сталь) |