| Информационная система |  |

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО ПО СТРОИТЕЛЬСТВУ

И ЖИЛИЩНО-КОММУНАЛЬНОМУ ХОЗЯЙСТВУ

(ГОССТРОЙ)

|

СВОД ПРАВИЛ |

СП 70.13330.2012 |

НЕСУЩИЕ И ОГРАЖДАЮЩИЕ

КОНСТРУКЦИИ

Актуализированная редакция

СНиП 3.03.01-87

Издание официальное

|

Москва 2013 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки - постановлением Правительства Российской Федерации от 19 ноября 2008 г. № 858 «О порядке разработки и утверждения сводов правил».

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - ЗАО «ЦНИИПСК им. Мельникова»; институты ОАО «НИЦ «Строительство»: НИИЖБ им. А.А. Гвоздева и ЦНИИСК им. В.А. Кучеренко; Ассоциация производителей керамических стеновых материалов; Ассоциация производителей силикатных изделий, Сибирский Федеральный университет

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Управлением градостроительной политики

4 УТВЕРЖДЕН приказом Федерального агентства по строительству и жилищно-коммунальному хозяйству (Госстрой) от 25 декабря 2012 г. № 109/ГС и введен в действие с 1 июля 2013 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт). Пересмотр СП 70.13330.2011 «СНиП 3.03.01-87 Несущие и ограждающие конструкции»

Информация об изменениях к настоящему актуализированному своду правил публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Госстрой) в сети Интернет

Содержание

Введение

Настоящий свод правил разработан с целью повышения качества выполнения строительно-монтажных работ, долговечности и надежности зданий и сооружений, а также уровня безопасности людей на строительной площадке, сохранности материальных ценностей в соответствии с Федеральным законом от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений», повышения уровня гармонизации нормативных требований с европейскими и международными нормативными документами; применения единых методов определения эксплуатационных характеристик и методов оценки.

Актуализация СНиП 3.03.01-87 выполнена следующим авторским коллективом: ЗАО «ЦНИИПСК им. Мельникова» в составе специалистов: кандидаты техн. наук Н.И. Пресняков, В.В. Евдокимов, В.Ф. Беляев; д-ра техн. наук Б.В. Остроумов, В.К. Востров; инженеры С.И Бочкова, В.М. Бабушкин, Г.В. Калашников, Сибирский Федеральный Университет - доцент, канд. техн. наук В.Л. Игошин; институты ОАО «НИЦ «Строительство»: НИИЖБ им. А.А. Гвоздева - д-ра техн. наук Б.А. Крылов, В.Ф. Степанова, Н.К. Розенталь; кандидаты техн. наук В.Р. Фаликман, М.И. Бруссер, А.Н. Болгов, B.И. Савин, Т.А. Кузьмич, М.Г. Коревицкая, Л.A. Титова, И.И. Карпухин, Г.В. Любарская, Д.В. Кузеванов, Н.К. Вернигора и ЦНИИСК им. В.А. Кучеренко - д-ра техн. наук И.И. Ведяков, C.А. Мадатян; кандидаты техн. наук О.И. Пономарев, С.Б. Турковский, А.А. Погорельцев, И.П. Преображенская, А.В. Простяков, Г.Г. Гурова, М.И. Гукова; А.В. Потапов, А.М. Горбунов, Е.Г. Фокина; Ассоциация производителей керамических стеновых материалов - В.Н. Геращенко; Ассоциация производителей силикатных изделий - Н.В. Сомов.

СВОД ПРАВИЛ

|

НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ Load-bearing and separating constructions |

Дата введения 2013-07-01

1 Область применения

1.1 Настоящий свод правил распространяется на производство и приемку работ, выполняемых при строительстве и реконструкции предприятий, зданий и сооружений во всех отраслях народного хозяйства:

при возведении монолитных бетонных и железобетонных конструкций из тяжелого, особо тяжелого, на пористых заполнителях, жаростойкого и щелочестойкого бетона, при производстве работ по торкретированию и подводному бетонированию;

при изготовлении сборных бетонных и железобетонных конструкций в условиях строительной площадки;

при монтаже сборных железобетонных, стальных, деревянных конструкций и конструкций из легких эффективных материалов;

при сварке монтажных соединений строительных стальных и железобетонных конструкций, соединений арматуры и закладных изделий монолитных железобетонных конструкций;

при производстве работ по возведению каменных и армокаменных конструкций из керамического и силикатного кирпича, керамических, силикатных, природных и бетонных камней, кирпичных и керамических панелей и блоков, бетонных блоков.

Требования настоящего свода правил следует учитывать при проектировании конструкций зданий и сооружений.

1.2 При возведении специальных сооружений - автомобильных дорог, мостов, труб, стальных резервуаров и газгольдеров, тоннелей, метрополитенов, аэродромов, гидротехнических мелиоративных и других сооружений, а также при возведении зданий и сооружений на вечномерзлых и просадочных грунтах, подрабатываемых территориях и в сейсмических районах следует дополнительно руководствоваться требованиями соответствующих нормативных документов.

2 Нормативные ссылки

2.1 В настоящем своде правил использованы ссылки на следующие нормативные документы:

ГОСТ 379-95 Кирпич и камни силикатные. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 530-07 Кирпич и камень керамические. Общие технические условия

ГОСТ 828-77 Натрий азотнокислый технический. Технические условия

ГОСТ 965-89 Портландцемента белые. Технические условия

ГОСТ 969-91 Цементы глиноземистые и высокоглиноземистые. Технические условия

ГОСТ 1581-96 Портландцемента тампонажные. Технические условия Издание официальное

ГОСТ 2081-2010 Карбамид. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

ГОСТ 5686-94 Грунты. Методы полевых испытаний сваями

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6402-70 Шайбы пружинные. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9206-80 Порошки алмазные. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 9757-90 Гравий, щебень и песок искусственные пористые. Технические условия

ГОСТ 9758-2012 Заполнители пористые неорганические для строительных работ. Методы испытаний

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 10541-78 Масла моторные универсальные и для автомобильных карбюраторных двигателей. Технические условия

ГОСТ 10690-73 Калий углекислый технический (поташ). Технические условия

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 10906-78 Шайбы косые. Технические условия

ГОСТ 10922-90 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 11052-74 Цемент гипсоглиноземистый расширяющийся

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 12865-67 Вермикулит вспученный

ГОСТ 13015-2003 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-81 Бетоны. Методы определения истираемости

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15825-80 Портландцемент цветной. Технические условия

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ ИСО/МЭК 17025-2009 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19906-74 Нитрит натрия технический. Технические условия

ГОСТ 20276-99 Грунты. Методы полевого определения характеристик прочности и деформируемости

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические условия

ГОСТ 20910-90 Бетоны жаростойкие. Технические условия

ГОСТ 21104-75 Контроль неразрушающий. Феррозондовый метод

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21779-82 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 21780-2006 Система обеспечения точности геометрических параметров в строительстве. Расчет точности

ГОСТ 22263-76 Щебень и песок из пористых горных пород. Технические условия

ГОСТ 22266-94 Цементы сульфатостойкие. Технические условия

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22845-85 Лифты электрические пассажирские и грузовые. Правила организации, производства и приемки монтажных работ

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23683-89 Парафины нефтяные твердые. Технические условия

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 23858-79 Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 24045-2010 Профили стальные листовые гнутые с трапециевидными гофрами для строительства. Технические условия

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 24379.0-80 Болты фундаментные. Общие технические условия

ГОСТ 24846-81 Грунты. Методы измерения деформаций оснований зданий и сооружений

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод

ГОСТ 25246-82 Бетоны химически стойкие. Технические условия

ГОСТ 25328-82 Цемент для строительных растворов. Технические условия

ГОСТ 25485-89 Бетоны ячеистые. Технические условия

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 25820-2000 Бетоны легкие. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 26887-86 Площадки и лестницы для строительно-монтажных работ. Общие технические условия

ГОСТ 27005-86 Бетоны легкие и ячеистые. Правила контроля средней плотности

ГОСТ 27006-86 Бетоны. Правила подбора состава

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ 30971-2002 Швы монтажные узлов примыкания оконных блоков к стеновым проемам. Общие технические условия

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 12.1.046-85 ССБТ. Строительство. Нормы освещения строительных площадок

ГОСТ Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 51254-99 Инструмент монтажный для нормированной затяжки резьбовых соединений. Ключи моментные. Общие технические условия

ГОСТ Р 51263-99 Полистиролбетон. Технические условия

ГОСТ Р 51634-2000 Масла моторные автотракторные. Общие технические требования

ГОСТ Р 52085-2003 Опалубка. Общие технические условия

ГОСТ Р 52752-2007 Опалубка. Методы испытаний

СП 15.13330.2012 «СНиП Н-22-81* Каменные и армокаменные конструкции»

СП 16.13330.2011 «СНиП П-23-81* Стальные конструкции»

СП 20.13330.2011 «СНиП 2.01.07-85* Нагрузки и воздействия»

СП 25.13330.2012 «СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах»

СП 28.13330.2012 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 45.13330.2012 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты»

СП 46.13330.2012 «СНиП 3.06.04-91 Мосты и трубы»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства»

СП 50.13330.2012 «СНиП 23-02-2003 Тепловая защита зданий»

СП 130.13330.2011 «СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий»

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте национальных органов Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменён (изменен), то при пользовании настоящим сводом правил следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Общие требования

3.1 Организация и производство работ по возведению зданий и сооружений, обустройство строительной площадки и рабочих мест должны отвечать требованиям [8] и [9].

3.2 Организация и производство работ на строительной площадке должны проводиться при соблюдении законодательства Российской Федерации и требований [11], [12].

3.3 Работы следует выполнять в соответствии с проектом производства работ (ППР), в котором наряду с общими требованиями должны быть предусмотрены: последовательность установки конструкций; мероприятия, обеспечивающие требуемую точность установки; пространственную неизменяемость конструкций в процессе их укрупнительной сборки и установки в проектное положение; устойчивость конструкций и частей здания (сооружения) в процессе возведения; степень укрупнения конструкций и безопасные условия труда.

Совмещенный монтаж конструкций и оборудования следует производить по ППР, содержащему порядок совмещения работ, взаимоувязанные схемы монтажных ярусов и зон, графики подъемов конструкций и оборудования.

В необходимых случаях в составе ППР должны быть разработаны дополнительные технические требования, направленные на повышение строительной технологичности возводимых конструкций, которые должны быть в установленном порядке согласованы с организацией - разработчиком проекта и внесены в исполнительные рабочие чертежи.

3.4 Строительная площадка должна быть ограждена в соответствии с требованиями ГОСТ 23407 и обозначена знаками безопасности и надписями установленной формы в соответствии с требованиями ГОСТ Р 12.4.026. Строительная площадка, участки работ, рабочие места, проезды и подходы к ним в темное время суток должны быть освещены в соответствии с требованиями ГОСТ 12.1.046.

3.5 Данные о производстве строительно-монтажных работ следует ежедневно вносить в журналы работ по монтажу строительных конструкций (приложение А), сварочных работ (приложение Б), антикоррозионной защиты сварных соединений (приложение В), замоноличивания монтажных стыков и узлов (приложение Г), выполнения монтажных соединений на болтах с контролируемым натяжением (приложение Д), журнал бетонных работ (приложение Ф), а также фиксировать по ходу монтажа конструкций их положение на геодезических исполнительных схемах. Качество строительно-монтажных работ должно быть обеспечено текущим контролем технологических процессов подготовительных и основных работ, а также при приемке работ. По результатам текущего контроля технологических процессов составляются акты освидетельствования скрытых работ.

3.6 Конструкции, изделия и материалы, применяемые при возведении бетонных, железобетонных, стальных, деревянных и каменных конструкций, должны отвечать требованиям соответствующих стандартов, сводов правил и рабочих чертежей.

3.7 Перевозку и временное складирование конструкций (изделий) в зоне монтажа следует выполнять в соответствии с требованиями государственных стандартов на эти конструкции (изделия), а для нестандартизированных конструкций (изделий) соблюдать следующие требования:

конструкции должны находиться, как правило, в положении, соответствующем проектному (балки, фермы, плиты, панели стен и т.п.), а при невозможности выполнения этого условия - в положении, удобном для транспортирования и передачи в монтаж (колонны, лестничные марши и т.п.) при условии обеспечения их прочности;

конструкции должны опираться на инвентарные подкладки и прокладки прямоугольного сечения, располагаемые в местах, указанных в проекте; толщина прокладок должна быть не менее 30 мм и не менее чем на 20 мм превышать высоту строповочных петель и других выступающих частей конструкций; при многоярусной погрузке и складировании однотипных конструкций подкладки и прокладки должны располагаться на одной вертикали по линии подъемных устройств (петель, отверстий) либо в других местах, указанных в рабочих чертежах;

конструкции должны быть надежно закреплены для предохранения от опрокидывания, продольного и поперечного смещения, взаимных ударов друг о друга или о конструкции транспортных средств; крепления должны обеспечивать возможность выгрузки каждого элемента с транспортных средств без нарушения устойчивости остальных;

офактуренные поверхности несущих конструкций необходимо защищать от повреждения и загрязнения;

выпуски арматуры и выступающие детали должны быть предохранены от повреждения; заводская маркировка должна быть доступной для осмотра;

мелкие детали для монтажных соединений следует прикреплять к отправочным элементам или отправлять одновременно с конструкциями в таре, снабженной бирками с указанием марок деталей и их числа; эти детали следует хранить под навесом;

крепежные изделия следует хранить в закрытом помещении, рассортированными по видам и маркам, болты и гайки - по классам прочности и диаметрам, а высокопрочные болты, гайки и шайбы - и по партиям.

3.8 Фасадные облицовочные и кровельные конструкции с офактуренной и другой финишной отделкой, тонкостенные оцинкованные элементы несущих конструкций, крепеж и детали несущих и ограждающих конструкций, фасонные элементы отделки фасадов и кровли, утеплитель и пароизоляционные материалы следует хранить в неотапливаемом складском помещении с твердым покрытием пола.

Хранение конструкций, облицовочных панелей и деталей на складе осуществляется в упакованном виде на деревянных брусьях толщиной до 10 см, с шагом 0,5 м. Склад должен быть закрытым, сухим, с твердым покрытием пола.

Не допускается складирование указанных в настоящем пункте конструкций, панелей и деталей на открытых площадках и вместе с агрессивными химическими продуктами.

3.9 Конструкции при складировании следует сортировать по маркам и укладывать с учетом очередности монтажа.

3.10 Запрещается перемещение любых конструкций волоком.

3.11 Для обеспечения сохранности деревянных конструкций при транспортировании и хранении следует применять инвентарные устройства (ложементы, хомуты, контейнеры, мягкие стропы) с установкой в местах опирания и соприкосновения конструкций с металлическими деталями мягких прокладок и подкладок. Конструкции следует хранить под навесом для предохранения их от воздействия солнечной радиации, попеременного увлажнения и высушивания.

3.12 Сборные конструкции следует устанавливать, как правило, с транспортных средств или стендов укрупнения.

3.13 Перед подъемом каждого монтажного элемента необходимо проверить:

соответствие его проектной марке;

состояние закладных изделий и установочных рисок, отсутствие грязи, снега, наледи, повреждений отделки, грунтовки и окраски;

наличие на рабочем месте необходимых соединительных деталей и вспомогательных материалов;

правильность и надежность закрепления грузозахватных устройств.

Каждый монтажный элемент необходимо оснастить в соответствии с ППР средствами подмащивания, лестницами и ограждениями.

3.14 Строповку монтируемых элементов следует производить в местах, указанных в рабочих чертежах, и обеспечить их подъем и подачу к месту установки в положении, близком к проектному. При необходимости изменения мест строповки они должны быть согласованы с организацией - разработчиком рабочих чертежей.

Грузоподъемные операции с тонкостенными оцинкованными конструкциями, облицовочными панелями и плитами следует производить с использованием текстильных ленточных строп, вакуумных захватов или других приспособлений, исключающих повреждение конструкций и панелей.

Запрещается строповка конструкций в произвольных местах, а также за выпуски арматуры.

Схемы строповки укрупненных плоских и пространственных блоков должны обеспечивать при подъеме их прочность, устойчивость и неизменяемость геометрических размеров и форм.

3.15 Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения, как правило, с применением оттяжек. При подъеме вертикально расположенных конструкций используют одну оттяжку, горизонтальных элементов и блоков - не менее двух.

Поднимать конструкции следует в два приема: сначала на высоту 20 - 30 см, затем, после проверки надежности строповки, производить дальнейший подъем.

3.16 При установке монтажных элементов должны быть обеспечены:

устойчивость и неизменяемость их положения на всех стадиях монтажа;

безопасность производства работ;

точность их положения с помощью постоянного геодезического контроля;

прочность монтажных соединений.

3.17 Конструкции следует устанавливать в проектное положение по принятым ориентирам (рискам, штырям, упорам, граням и т.п.).

Конструкции, имеющие специальные закладные или другие фиксирующие устройства, следует устанавливать по этим устройствам.

3.18 Устанавливаемые монтажные элементы до расстроповки должны быть надежно закреплены.

3.19 До окончания выверки и надежного (временного или проектного) закрепления установленного элемента не допускается опирать на него вышележащие конструкции, если такое опирание не предусмотрено ППР.

3.20 При отсутствии в рабочих чертежах специальных требований предельные отклонения совмещения ориентиров (граней или рисок) при установке сборных элементов, а также отклонения от проектного положения законченных монтажом (возведением) конструкций не должны превышать значений, приведенных в соответствующих разделах настоящего свода правил.

Отклонения на установку монтажных элементов, положение которых может измениться в процессе их постоянного закрепления и нагружения последующими конструкциями, должны назначаться в ППР с таким расчетом, чтобы они не превышали предельных значений после завершения всех монтажных работ. В случае отсутствия в ППР специальных указаний величина отклонения элементов при установке не должна превышать 0,4 предельного отклонения на приемку.

3.21 Использование установленных конструкций для прикрепления к ним грузовых полиспастов, отводных блоков и других грузоподъемных приспособлений допускается только в случаях, предусмотренных ППР и согласованных при необходимости с организацией, выполнившей рабочие чертежи конструкций.

3.22 Монтаж конструкций зданий (сооружений) следует начинать, как правило, с пространственно-устойчивой части: связевой ячейки, ядра жесткости и т.п.

Монтаж конструкций зданий и сооружений большой протяженности или высоты следует производить пространственно-устойчивыми секциями (пролеты, ярусы, этажи, температурные блоки и т.д.).

3.23 Производственный контроль качества строительно-монтажных работ следует осуществлять в соответствии с СП 48.13330.

При приемочном контроле должна быть представлена следующая документация:

исполнительные чертежи с внесенными (при их наличии) отступлениями, допущенными предприятием-изготовителем конструкций, а также монтажной организацией, согласованными с проектными организациями - разработчиками чертежей, и документы об их согласовании;

заводские технические паспорта на стальные, железобетонные и деревянные конструкции;

документы (сертификаты, паспорта), удостоверяющие качество материалов, примененных при производстве строительно-монтажных работ;

акты освидетельствования скрытых работ;

акты промежуточной приемки ответственных конструкций;

исполнительные геодезические схемы положения конструкций;

журналы работ;

документы о контроле качества сварных соединений;

акты испытания конструкций (если испытания предусмотрены дополнительными правилами настоящего свода правил или рабочими чертежами);

другие документы, указанные в дополнительных правилах или рабочих чертежах.

3.24 Допускается в проектах при соответствующем обосновании назначать требования к точности параметров, объемам и методам контроля, отличающиеся от предусмотренных настоящими правилами. При этом точность геометрических параметров конструкций следует назначать на основе расчета точности по ГОСТ 21780.

4 Монтаж стальных конструкций

4.1 Общие положения

4.1.1 Монтаж стальных конструкций должен осуществляться в соответствии с утвержденным проектом производства работ, разработанным с учетом специфики сооружения.

4.1.2 Исполнительными рабочими чертежами при составлении ППР должны быть чертежи марок КМ и КМД (конструкции металлические и конструкции металлические деталировочные соответственно).

Принципиальные решения, включенные в ППР, следует согласовывать с авторами чертежей марки КМ.

4.1.3 При составлении ППР следует учитывать требования, указанные в чертежах марки КМ:

описания принятых монтажных соединений;

указания по выполнению сварных соединений;

указания по выполнению соединений на болтах, винтах и других крепежных деталей;

указания по защите стальных строительных конструкций от коррозии;

требования по изготовлению и монтажу.

4.1.4 В ППР наряду с требованиями настоящего свода правил, СП 48.13330, соответствующих стандартов и рабочих чертежей марок КМ и КМД должны быть предусмотрены: последовательность установки конструктивных элементов; мероприятия, обеспечивающие требуемую точность установки; пространственную неизменяемость конструкций в процессе их укрупнительной сборки и установки в проектное положение; устойчивость конструкций и частей здания (сооружения) в процессе возведения; степень укрупнения конструкций и безопасные условия труда.

4.1.5 Все технологические процессы и операции монтажа и демонтажа стальных конструкций всех видов зданий и сооружений должны быть разработаны в ППР, при любых методах производства работ, включая подращивание, надвижку, вертолетный монтаж.

4.1.6 Монтажная оснастка: полиспасты, стропы, траверсы, стенды, кантователи и т.п. должны быть разработаны в ППР.

4.1.7 Для крупных и уникальных объектов выбор метода монтажа стальных конструкций определяется на основании вариантов, разрабатываемых в ППР.

4.1.8 К акту сдачи объекта в эксплуатацию прикладывается документация, перечень которой указывается в проекте сооружения и в ППР.

4.2 Подготовка конструкций к монтажу

4.2.1 Конструкции, поставляемые на монтаж должны отвечать требованиям соответствующих стандартов и рабочих чертежей марок КМ и КМД.

4.2.2 Деформированные конструкции следует выправить. Правка может быть выполнена без нагрева поврежденного элемента (холодная правка) либо с предварительным нагревом (правка в горячем состоянии) термическим или термомеханическим методом. Холодная правка допускается только для плавно деформированных элементов.

Решение об исправлении, усилении поврежденных конструкций или замене их новыми должно приниматься авторами чертежей марки КМ.

4.2.3 Холодную правку конструкций следует производить способами, исключающими образование вмятин, выбоин и других повреждений на поверхности проката.

4.2.4 При производстве монтажных работ запрещаются ударные воздействия на сварные конструкции из сталей:

с пределом текучести 390 МПа (40 кгс/мм2) и менее - при температуре ниже минус 10 °С;

с пределом текучести свыше 390 МПа (40 кгс/мм2) - при температуре ниже 0 °С.

4.3 Укрупнительная сборка

4.3.1 При отсутствии в рабочих чертежах специальных требований на предельные отклонения размеров, определяющих собираемость конструкций (длина элементов, расстояние между группами монтажных отверстий), при сборке отдельных конструктивных элементов и блоков, не должны превышать величин, приведенных в таблице 4.1.

|

Интервалы номинальных размеров, мм |

Значения допусков, мм |

Контроль (метод, объем, вид регистрации) |

||||

|

линейных размеров |

равенства диагоналей |

|||||

|

От |

500 |

до |

2500 |

5 |

- |

Измерительный, каждый конструктивный элемент и блок, журнал работ |

|

Свыше |

2500 |

« |

4000 |

6 |

16 |

|

|

« |

4000 |

« |

8000 |

8 |

20 |

|

|

« |

8000 |

« |

16 000 |

10 |

24 |

|

|

« |

16000 |

« |

25 000 |

12 |

30 |

|

|

« |

25000 |

« |

40 000 |

16 |

40 |

|

4.4 Установка, выверка и закрепление

4.4.1 Проектное закрепление конструкций (отдельных элементов и блоков), установленных в проектное положение, с монтажными соединениями на болтах следует выполнять сразу после инструментальной проверки точности положения и выверки конструкций, кроме случаев, оговоренных в дополнительных правилах настоящего раздела или в ППР.

Число болтов и пробок для временного крепления конструкций надлежит определять расчетом; во всех случаях болтами должна быть заполнена 1/3 и пробками 1/10 всех отверстий, но не менее двух.

4.4.2 Конструкции с монтажными сварными соединениями надлежит закреплять в два этапа - сначала временно, затем по проекту. Способ временного закрепления должен быть указан в ППР в соответствии с чертежами марки КМ.

4.4.3 Соответствие каждого блока проекту и возможность выполнения на нем смежных работ надлежит оформлять актом с участием представителей монтажной организации, собравшей конструкции блока, и организации, принимающей блок для выполнения последующих работ.

4.4.4 Блоки покрытий из конструкций типа «структур» собираются по нормативной документации заводов-изготовителей.

4.5 Монтажные соединения на болтах без контролируемого натяжения

4.5.1 При сборке как расчетных, так и нерасчетных срезных соединений, а также соединений, в которых болты установлены конструктивно, отверстия в деталях конструкций должны быть совмещены, а детали зафиксированы от смещения сборочными пробками (оправками) и плотно стянуты болтами. В соединениях с двумя отверстиями сборочную пробку устанавливают в одно из них. В расчетных соединениях разность номинальных диаметров отверстий и болтов не должна превышать 3 мм.

4.5.2 В расчетных соединениях с работой болтов на срез и соединяемых элементов на смятие допускается «чернота» (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм - в 50 % отверстий, до 1,5 мм - 10 % отверстий. В случае несоблюдения этого требования, с разрешения разработчика чертежей марок КМ или КМД, отверстия следует рассверлить на ближайший больший диаметр с установкой болта соответствующего диаметра.

В собранном пакете болты заданного в чертежах марок КМ или КМД диаметра должны пройти в 100 % отверстий. Допускается прочистка 20 % отверстий сверлом, диаметр которого равен диаметру отверстия, указанного в чертежах КМД.

В соединениях с работой болтов на растяжение, а также в нерасчетных соединениях, чернота не должна превышать разности номинальных диаметров отверстия и болта.

4.5.3 Запрещается применение болтов и гаек, не имеющих клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

Каждая партия болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических приемо-сдаточных испытаний.

При выполнении соединений на болтах без контролируемого натяжения болты, гайки и шайбы устанавливают в соединения без удаления заводской консервирующей смазки, а при ее отсутствии резьбу болтов и гаек смазывают минеральным маслом по ГОСТ 20799.

4.5.4 Под гайки следует устанавливать не более двух круглых шайб (ГОСТ 11371).

Допускается установка одной такой же шайбы под головки болтов. В необходимых случаях следует устанавливать косые шайбы (ГОСТ 10906).

Резьба болтов, в том числе сбег резьбы, не должны входить вглубь отверстия более чем наполовину толщины крайнего элемента пакета со стороны гайки.

4.5.5 Решения по предупреждению самоотвинчивания гаек - постановка пружинных шайб (ГОСТ 6402), контргаек или других способов закрепления гаек от самоотвинчивания - должны быть указаны в рабочих чертежах марки КМ.

Применение пружинных шайб не допускается при овальных отверстиях, при разности номинальных диаметров отверстия и болта более 3 мм, при совместной установке с круглой шайбой (ГОСТ 11371), а также в соединениях на болтах, работающих на растяжение. Запрещается стопорение гаек путем забивки резьбы болта или приварки гаек к стержню болта.

В конструкциях, воспринимающих статические нагрузки, гайки болтов, затянутых на усилие свыше 50 % расчетного предела прочности стали болта, допускается дополнительно не закреплять. Фундаментные болты должны комплектоваться в соответствии с ГОСТ 24379.0.

4.5.6 Гайки и контргайки болтов диаметром 12 - 27 мм следует затягивать до отказа, от середины соединения к краям, с усилием 294 - 343 Н (30 - 35 кгс) монтажными ключами. Длина ключа должна составлять для болтов М12 - 150 - 200 мм; М16 - 250 - 300 мм; М20 - 350 - 400 мм; М22 - 400 - 450 мм; М24 - 500 - 550 мм; М27 - 550 - 600 мм или динамометрическими ключами по ГОСТ Р 51254.

4.5.7 Гайки и головки болтов, в том числе фундаментных, после затяжки должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а резьба болтов выступать из гаек не менее чем на один виток с полным профилем.

4.5.8 Контактные поверхности соединяемых элементов должны быть очищены от загрязнения, заусенцев, льда и других неровностей, препятствующих плотному их прилеганию. Плотность стяжки собранного пакета надлежит контролировать щупом толщиной 0,3 мм, который не должен проникать между собранными деталями в зону, ограниченную шайбой.

4.5.9 Качество затяжки постоянных болтов в расчетных соединениях следует проверять монтажными ключами длиной и с усилием, указанными в 4.5.6.

Качество затяжки болтов в нерасчетных соединениях, а также сборочных болтов сварных соединений следует проверять остукиванием молотком массой 0,4 кг, при этом болты не должны смещаться.

4.6 Монтажные соединения на болтах, в том числе высокопрочных, с контролируемым натяжением

4.6.1 Выполнение соединений на болтах с контролируемым натяжением должно проводиться рабочими, прошедшими специальное обучение, подтвержденное соответствующим удостоверением.

4.6.2 Соприкасающиеся поверхности деталей фрикционных (сдвигоустойчивых), фрикционно-срезных и фланцевых соединений должны быть обработаны способом, предусмотренным в чертежах марок КМ, КМД.

Сборку соединений следует производить не позже трех суток после обработки соприкасающихся поверхностей. На соприкасающихся поверхностях не допускается наличие грязи, масла, образование льда и других загрязнений, препятствующих плотному прилеганию деталей или способствующих снижению указанной в чертежах марок КМ, КМД расчетной величины коэффициента трения. При превышении срока между обработкой соприкасающихся поверхностей и сборкой соединений более трех суток проводится повторная обработка.

Требование повторной обработки не распространяется на налет ржавчины, образующийся на соприкасающихся поверхностях после их очистки, а также на случай попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

Состояние поверхностей после обработки и перед сборкой следует контролировать и фиксировать в журнале (см. приложение Д).

4.6.3 Перепад поверхностей (депланация) стыкуемых деталей свыше 0,5 и до 3 мм должен быть ликвидирован механической обработкой путем образования плавного скоса с уклоном не круче 1:10.

При перепаде свыше 3 мм необходимо устанавливать стальные прокладки требуемой толщины, обработанные тем же способом, что и детали соединения. Применение прокладок подлежит согласованию с организацией-разработчиком чертежей марок КМ, КМД.

4.6.4 Отверстия в деталях при сборке должны быть совмещены и зафиксированы от смещения пробками. Число пробок определяют расчетом на действие монтажных нагрузок, но их должно быть не менее 10 % при числе отверстий более 20 и не менее двух - при меньшем числе отверстий.

В собранном пакете, зафиксированном пробками, допускается чернота (несовпадение отверстий), не препятствующая свободной, без перекоса, постановке болтов. Калибр диаметром на 0,5 мм больше номинального диаметра болта должен пройти в 100 % отверстий каждого соединения.

Допускается прочистка отверстий плотно стянутых пакетов сверлом, диаметр которого на 0,5 мм больше номинального диаметра болта, при условии, что чернота не превышает разности номинальных диаметров отверстия и болта. Применение воды, эмульсий или масла при прочистке отверстий не допускается.

4.6.5 Запрещается применение болтов, не имеющих на головке заводской маркировки временного сопротивления, клейма предприятия-изготовителя, условного обозначения номера плавки, а на болтах климатического исполнения XЛ (согласно ГОСТ 15150) - также и букв «ХЛ».

Каждая партия болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических приемо-сдаточных испытаний.

4.6.6 Перед установкой болты, гайки и шайбы должны быть

расконсервированы, а резьба болтов и гаек, в том числе опорные поверхности

гаек, смазаны. В качестве смазки допускается применение минеральных масел по ГОСТ

Р 51634 или ГОСТ

10541. Нанесение смазки следует производить при комнатной температуре не

позже чем за 8 ч до сборки соединений. Расконсервацию болтов, гаек и шайб и

нанесение смазки на болты и гайки следует производить кипячением в воде (10 -

15 мин) с последующей промывкой в горячем состоянии в смеси, состоящей из 70 -

75 % неэтилированного бензина и 30 - 25 % минерального масла по ГОСТ 20799.

Применяемое соотношение бензина и масла должно обеспечивать на поверхности

болтов и гаек тонкий слой смазки. Срок хранения смазанных болтов и гаек не

должен превышать более 10 сут. При большем сроке хранения производится

повторная смазка болтов и гаек. В качестве смазки резьбы и опорных поверхностей

гаек допускается применение твердых сортов парафина по ГОСТ

23683 или других эффективных видов смазки, с последующим установлением

фактической величины коэффициента закручивания Кз, средняя

величина которого должна составлять ![]() не более 0,2.

не более 0,2.

Установка в соединениях болтов и гаек, в том числе с

металлическими покрытиями, без применения смазки не допускается, а также болтов

с нарушенным покрытием, со следами ржавчины или при ![]() более 0,2 не допускается.

более 0,2 не допускается.

4.6.7 Заданное проектом натяжение болтов следует обеспечивать затяжкой гаек или вращением головок болтов до расчетного момента закручивания, либо поворотом гаек на определенный угол, либо другим способом, гарантирующим получение заданного усилия натяжения болтов.

Порядок натяжения должен исключать образование неплотностей в стягиваемых пакетах, контролируемых щупом толщиной 0,3 мм в соответствии с 4.6.14.

4.6.8 Динамометрические ключи, предназначенные для натяжения и контроля натяжения высокопрочных болтов, в том числе работающие в комплекте с ключами-мультипликаторами (редукторами крутящего момента), должны иметь паспорт с отметкой метрологической лаборатории о проведении поверки.

Тарировку динамометрических ключей следует производить на специальном стенде или с помощью контрольных грузов не реже одного раза в смену, а также после каждой замены контрольного прибора или ремонта ключа. Результаты тарировки должны быть занесены в «Журнал тарировки ключей», приложение Е. Редукция крутящего момента ключей-мультипликаторов проверяется после каждого ремонта, но не реже одного раза в год.

4.6.9 Расчетный момент закручивания M, H∙м (кгс∙м), необходимый для натяжения болтов, следует определять по формуле

где ![]() - среднее значение коэффициента

закручивания для каждой партии болтов, принимаемое по результатам испытаний с

помощью контрольных приборов, позволяющих одновременно фиксировать величину

осевого усилия в стержне болта Р = (0,5 - 0,7) RbunAbn

и приложенного к гайке крутящего момента М;

- среднее значение коэффициента

закручивания для каждой партии болтов, принимаемое по результатам испытаний с

помощью контрольных приборов, позволяющих одновременно фиксировать величину

осевого усилия в стержне болта Р = (0,5 - 0,7) RbunAbn

и приложенного к гайке крутящего момента М;

Rbun - наименьшее временное сопротивление болта разрыву, принимаемое по стандартам на применяемые болты, Н/мм2 (кгс/мм2);

Abn - площадь сечения болта «нетто» (по резьбе), мм2;

P - расчетное осевое усилие натяжения болта, заданное в рабочих чертежах КМ, Н (кгс);

d - номинальный диаметр болта, м.

Результаты испытаний по установлению среднего значения коэффициента закручивания оформляются протоколом или актом.

4.6.10 Натяжение высокопрочных болтов М24 класса прочности 10.9 по углу поворота гайки следует производить в следующем порядке:

затянуть все болты в соединении до отказа монтажным ключом с длиной рукоятки 0,6 - 0,7 м с усилием 294 - 343 Н (30 - 35 кгс∙м);

проверить плотность стяжки щупом толщиной 0,3 мм в соответствии с 4.6.14;

повернуть гайки болтов на угол 180° ± 30°.

Указанный метод применим для соединений с числом деталей в пакете до семи и толщине пакета от 40 до 140 мм. При других диаметрах болтов и толщинах пакетов угол поворота устанавливается экспериментально.

4.6.11 Под каждую головку болта и гайку должно быть установлено по одной высокопрочной шайбе с твердостью не менее 35 единиц HRC. При разности номинальных диаметров отверстий и болтов не более 4 мм допускается установка одной шайбы только под вращаемым элементом (головкой болта или гайкой).

4.6.12 Гайки, затянутые до расчетного крутящего момента в соответствии с 4.6.9 или поворотом на определенный угол, дополнительно ничем закреплять не следует.

4.6.13 После натяжения всех болтов в соединении старший рабочий-сборщик (бригадир) обязан в предусмотренном месте поставить клеймо (присвоенный ему номер или знак), результаты занести в «Журнал выполнения соединений на болтах с контролируемым натяжением» (приложение Д) и предъявить соединение для контроля лицу, назначенному ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы.

4.6.14 Независимо от способа натяжения болтов ответственное лицо в течение не более двух смен должно произвести наружный осмотр всех поставленных болтов и убедиться, что все болты соединения имеют установленную маркировку и одинаковую длину; под головки болтов и гайки поставлены шайбы; выступающие за пределы гаек части болтов имеют не менее одного витка резьбы с полным профилем над гайкой или двух витков резьбы под гайкой (внутри пакета); осевые усилия натяжения болтов соответствуют указанному в чертеже марки КМ; на собранном узле имеется клеймо бригады, выполнявшей эти работы, а результаты занесены в «Журнал выполнения соединений на болтах с контролируемым натяжением» (приложение Д).

Натяжение болтов следует контролировать: при числе болтов в соединении до четырех - все болты, свыше четырех - 10 %, но не менее трех в каждом соединении.

Фактический момент закручивания должен быть не менее расчетного значения, определенного по формуле (4.1), и не превышать его более чем на 15 %. Отклонение угла поворота гайки допускается ±30 °.

При обнаружении хотя бы одного болта, не удовлетворяющего этим требованиям, контролю подлежит удвоенное число болтов. В случае обнаружения при повторной проверке одного болта с меньшим значением крутящего момента, или с меньшим углом поворота гайки, должны быть проконтролированы все болты соединения с доведением момента закручивания, или угла поворота гайки до требуемой величины.

Щуп толщиной 0,3 мм не должен проникать между деталями соединения в зону, ограниченную радиусом 1,3 d0 от оси болта, где d0 - номинальный диаметр отверстия, мм.

В случае отсутствия замечаний рядом с клеймом бригады должно быть установлено клеймо ответственного лица, а соединение предъявлено для приемки представителю технического надзора заказчика.

4.6.15 После контроля натяжения и приемки соединения представителем заказчика все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов должны быть очищены, загрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны. Огрунтовку и окраску стыков необходимо производить после приемки соединений ответственным лицом.

4.6.16 Все работы по натяжению и контролю натяжения следует регистрировать в журнале выполнения соединений на болтах с контролируемым натяжением, приложение Д.

4.6.17 Для фланцевых соединений необходимо применять высокопрочные болты из стали 40Х климатического исполнения XЛ. Все болты должны быть затянуты на усилия, указанные в рабочих чертежах КМ, вращением гайки до расчетного момента закручивания. Контролю натяжения подлежат 100 % болтов.

Фактический момент закручивания должен быть не менее расчетного, определенного по формуле (4.1), и не превышать его более чем на 10 %.

Зазоры между соприкасающимися плоскостями фланцев в местах расположения болтов не допускаются. Щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта.

4.7 Специальные монтажные соединения

4.7.1 К специальным монтажным соединениям (СМС) относятся:

пристрелка высокопрочными дюбелями;

постановка самонарезающих и самосверлящих винтов;

постановка комбинированных заклепок;

совместное пластическое деформирование кромок;

контактная точечная сварка;

электрозаклепки;

фальцовка продольных кромок.

4.7.2 К руководству работами и выполнению соединений на СМС могут быть допущены лица, прошедшие обучение, подтвержденное соответствующим удостоверением.

4.7.3 Характерной особенностью СМС является то, что для их выполнения достаточно подхода к соединяемым элементам конструкций с одной стороны.

4.7.4 При производстве работ по постановке высокопрочных дюбелей следует соблюдать инструкции по эксплуатации пороховых монтажных инструментов, регламентирующие порядок ввода их в эксплуатацию, правила эксплуатации, технического обслуживания, требования безопасности, хранения, учета и контроля пистолетов и монтажных патронов к ним.

4.7.5 Перед началом работы надлежит выполнить контрольную пристрелку с внешним осмотром и оценкой качества соединения для уточнения мощности выстрела (номера патрона).

4.7.6 Установленный дюбель должен плотно прижимать шайбу к закрепляемой детали, а закрепляемую деталь - к опорному элементу. При этом цилиндрическая часть стержня дюбеля не должна выступать над поверхностью стальной шайбы.

Плотность прижатия проверяют визуально при операционном (100 %) и выборочном (не менее 5 %) приемочном контроле установленных дюбелей.

4.7.7 Применение того или иного типа СМС и расстояние между осями элементов и от оси элемента СМС до края соединяемого элемента должны соответствовать указаниям рабочих чертежей.

4.7.8 Типы СМС приведены в таблице 4.2.

4.7.9 Основной областью применения СМС является закрепление ограждающих конструкций зданий и сооружений. В отдельных случаях допускается применение СМС для закрепления конструкций, совмещающих ограждающие и несущие функции (диафрагмы жесткости, мембранно-каркасные конструкции).

Таблица 4.2

|

Технологический процесс |

СМС в узлах на опоре |

СМС с продольным соединением кромок |

||

|

безметизные |

на метизах |

безметизные |

на метизах |

|

|

Автономный (ручной) |

- |

Высокопрочные дюбели, самонарезающие винты, комбинированные заклепки |

Контактная точечная сварка |

Комбинированные заклепки |

|

Фальцовка ручная |

||||

|

С энергетическими коммуникациями |

Точечная сварка, электрозаклепки |

Самонарезающие винты, комбинированные заклепки |

Фальцовка механическая |

- |

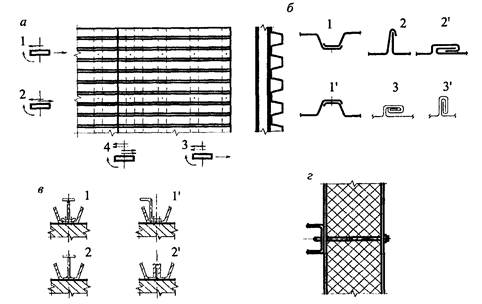

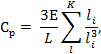

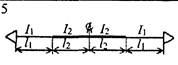

4.7.10 Основные конструктивные формы СМС с указанием действия сил приведены на рисунке 4.1.

4.7.11 Монтажная точечная сварка не допускается при соединении разнородных металлов и элементов с неметаллическими покрытиями и прокладками.

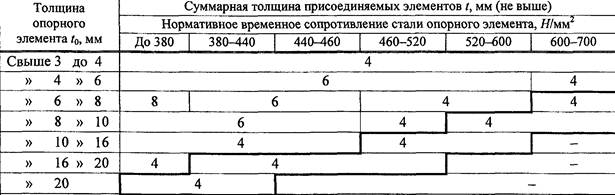

4.7.12 Допускаемые сочетания толщин и прочности соединяемых стальных элементов на высокопрочных дюбелях для пристрелки по стали приведены в таблице 4.8.

4.7.13 Для самонарезающих и самосверлящих винтов допускаемое временное сопротивление стали опорного элемента не должно превышать 450 H/мм2.

4.7.14 Толщина присоединяемых элементов определяется длиной стержня винта и может достигать 230 мм, например, для трехслойных стеновых сэндвич-панелей (см. таблицу 4.3).

4.7.15 Максимальная толщина опорного стального элемента для самонарезающих винтов приведена в таблице 4.3.

Таблица 4.3

|

Диметр винта |

Тип соединения |

Толщина опорного элемента |

Максимальная толщина соединяемого пакета, мм |

|

4,2 |

Крепления листовых и профильных конструкций к несущему каркасу |

1,5 - 6,5 |

7 - 10 |

|

4,8 |

1,5 - 7,5 |

7 - 12 |

|

|

5,5 |

1,5 - 12 |

До 22 |

|

|

6,3 |

2 - 12 |

До 30 |

|

|

5,5 |

Крепление профилированных листов кровли через утеплитель к несущей конструкции |

1 - 12 |

240 |

|

6,3 |

1 - 12 |

240 |

|

|

5,5 |

Крепление сэндвич-панелей к несущей конструкции |

1,5 - 12 |

240 |

|

6,3 |

1,5 - 12 |

240 |

4.7.16 Длина тела заклепки в зависимости от материала тела и стержня и суммарной толщины соединяемых элементов должна быть указана в рабочей документации. При отсутствии таких указаний следует руководствоваться таблицами Ж.1, Ж.2 и Ж.3 приложения Ж.

Диаметр отверстий под комбинированные заклепки и самонарезающие винты должны отвечать требованиям, указанным в таблице 4.4.

Таблица 4.4

|

Наименование и номинальный диаметр метиза, мм |

Диаметр отверстий для постановки метиза, мм |

Предельное отклонение, мм |

|

Заклепка комбинированная: |

|

|

|

2,4 |

2,5 |

+0,08 |

|

3 |

3,1 |

|

|

3,2 |

3,3 |

|

|

4,0 |

4,1 |

|

|

4,8 |

4,9 |

+0,1 |

|

5 |

5,1 |

|

|

6,4 |

6,5 |

|

|

Винт самонарезающий типа BC6×L при толщине t0 + t: |

|

|

|

3 - 4 |

5,4 |

+0,1 |

|

5 - 6 |

5,5 |

|

|

7 - 8 |

5,6 |

|

|

9 - 10 |

5,7 |

4.7.17 Для крепления кровельных сэндвич-панелей к металлическим стропилам и прогонам применяют самонарезающие винты диаметром 5,5 мм, длину которых выбирают по таблице 4.5 в зависимости от толщины панелей.

|

Толщина панели, мм |

Минимальная длина винта, мм |

|

50 |

126 |

|

80 |

156 |

|

100 |

176 |

|

120 |

196 |

|

150 |

226 |

|

200 |

276 |

|

250 |

285 |

4.7.18 Для крепления стеновых сэндвич-панелей к металлическим конструкциям (колоннам, ригелям) применяют самонарезающие винты диаметром 5,5 мм, длину которых выбирают по таблице 4.6 в зависимости от толщины панели.

Таблица 4.6

|

Толщина панели, мм |

Минимальная длина винта, мм |

|

|

Панель с обычным стыком |

Панель со скрытым (огнестойким) стыком |

|

|

50 |

85 |

61 |

|

80 |

105 |

91 |

|

100 |

135 |

111 |

|

120 |

155 |

131 |

|

150 |

185 |

161 |

|

200 |

235 |

- |

|

250 |

285 |

- |

4.7.19 Для крепления сэндвич-панелей к железобетонным конструкциям (колоннам) применяют пружинные анкеры диаметром 4,8 и 6,3 мм, длину которых выбирают в зависимости от толщины панели по таблице 4.7.

Таблица 4.7

|

Толщина панели, мм |

Минимальная длина винта, мм |

|

|

Панель с обычным стыком |

Панель со скрытым (огнестойким) стыком |

|

|

50 |

4,8×89 |

4,8×76 |

|

80 |

4,8×115 |

4,8×89 |

|

100 |

4,8×140 |

4,8×102 |

|

120 |

4,8×152 |

4,8×127 |

|

150 |

6,3×191 |

6,3×165 |

|

200 |

6,3×254 |

- |

|

250 |

6,3×292 |

- |

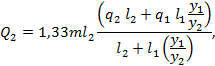

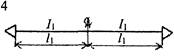

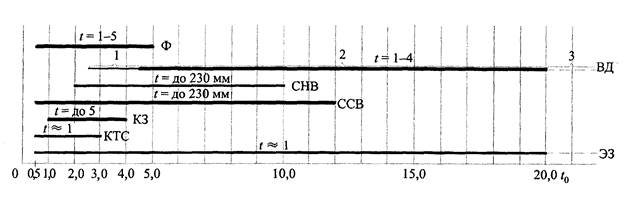

4.7.20 Допускаемые сочетания толщин соединяемых стальных элементов для различных видов СМС приведены на рисунке 4.2.

4.7.21 Требуемая энергия при выполнении дюбельных соединений пристрелкой пороховыми пистолетами или ударами пневмоимпульсного молотка до 1 кДж.

4.7.22 При выполнении соединений на высокопрочных дюбелях применяются дюбели обыкновенного качества ДЛ 3,7×25 с патронами кольцевого воспламенения марок 6,8/18 М или 6,8/11 М. При толщинах опорного элемента от 5 до 10 мм рекомендуется применять дюбель-гвоздь рифленый марки ДГР 4,5×30.

4.7.23 При выполнении соединений на самонарезающих винтах и комбинированных заклепках рекомендуется применять самонарезающие винты с диаметром стержня от 3,2 до 6 мм.

a - фрагмент конструкции покрытия со стальным

профилированным настилом и схема действия сил

на опорах (1 - соединения в среднем участке; 2 и 3 - соединения соответственно

по продольным

и поперечным полкам; 4 - соединения в месте пересечения продольных и поперечных

полок);

б - схема соединений по продольным полкам (1 и 1' - при расположении

полок внахлест в нижнем

и верхнем положениях соответственно для утепленных и холодных покрытий; 2 и 2'

- простой стоячий

и лежачий фальцы; 3 и 3' - двойной фальц, стоячий и лежачий); в -

сдвигоустойчивые элементы

(1 и 1' - на высокопрочных дюбелях; 2 - на контактной сварке; 2' - на дуговой

сварке);

г - фрагмент трехслойной стеновой панели на самосверлящем винте

Рисунок 4.1 - Конструктивные формы СМС

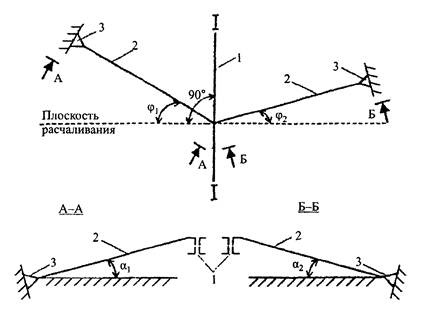

|

Условие t0 ≥ t обязательно. Материал присоединяемых элементов - Ст, Al. Допускается расположение между металлическими элементами неметаллических прокладок. Номинальный типоразмер высокопрочного дюбеля d×L = 4,5×28 мм. При t0 = 3 - 4 мм применяется легкий (с номинальным диаметром d = 3,7 мм) дюбель, при толщине присоединяемых элементов t = 6 - 8 мм применяют дюбель длиной L = 30 - 35 мм. Область применения дюбеля высшего качества обведена утолщенной линией, только такой дюбель допускается для крепления сдвигоустойчивых элементов 1 и 1' (рисунок 4.1, в). |

t - толщина присоединяемых элементов, мм; t0 - толщина опорного

элемента, мм;

Ф - фальцовка; ВД - дюбель высокопрочный (1, 2 и 3 - «легкий», обыкновенного

качества и высшего

качества соответственно); ССВ - самосверлящий винт; СНВ - самонарезающий винт;

КЗ - комбинированная заклепка; КТС - контактная точечная сварка; ЭЗ -

электрозаклепки

Рисунок 4.2 - Область применения различных видов СМС в зависимости от сочетания толщин соединяемых элементов

4.7.24 Для получения фальцевого соединения используются профили, получаемые прокаткой из рулонной оцинкованной стали (толщина 0,5 - 1 мм), как на месте монтажа (в этом случае длина профиля равна длине ската кровли или высоте фасада), так и заводские заготовки мерной длины со специально подготовленными продольными кромками.

4.7.25 Кляммеры, закрепленные на элементах каркаса или прогонах с шагом от 0,7 до 1,5 м, фальцуются одновременно с выполнением шва. Конструкции кляммер имеют как жесткое, так и подвижное в направлении шва крепление, допускающее температурное удлинение профиля.

4.7.26 Монтаж профилей производится порядно на всю длину фасада или ската кровли с установкой кляммеров с шагом 0,7 - 1,5 м после каждого ряда. После укладки следующего ряда необходимо добиться полного совмещения кромок смежных профилей и установить прихватки с использованием ручных фальцовочных клещей до производства машинной закатки.

4.8 Монтажные сварные соединения

Монтажные сварные соединения стальных конструкций следует выполнять в соответствии с требованиями раздела 10.

4.9 Предварительное напряжение конструкций

4.9.1 Стальные канаты, применяемые в качестве напрягающих элементов, должны быть перед изготовлением элементов вытянуты усилием, равным 0,6 разрывного усилия каната в целом, указанного в соответствующем стандарте, и выдержаны под этой нагрузкой в течение 20 мин.

4.9.2 Предварительное напряжение гибких элементов следует выполнять этапами:

напряжение до 50 % проектного с выдержкой в течение 10 мин для осмотра и контрольных замеров;

напряжение до 100 % проектного.

Предельные отклонения напряжений на обоих этапах ±5 %.

В предусмотренных проектом случаях напряжение может быть выполнено до проектной величины с большим числом этапов.

4.9.3 Величина усилий и деформаций, а также предельные отклонения конструкций, напрягаемых гибкими элементами, должны соответствовать требованиям дополнительных правил настоящего свода правил или приведены в рабочей документации.

4.9.4 Контроль напряжения конструкций, выполненного методом предварительного выгиба (поддомкрачивание, изменение положения опор и др.), необходимо осуществлять нивелированием положения опор и геометрической формы конструкций.

Предельные отклонения должны быть указаны в проекте.

4.9.5 В предварительно напряженных конструкциях запрещается приварка деталей в местах, не предусмотренных в рабочих чертежах, в том числе сварка около мест примыкания напрягающих элементов (стальных канатов, пучков проволок).

4.9.6 Натяжные приспособления для гибких элементов должны иметь паспорт предприятия-изготовителя с данными об их тарировке.

4.9.7 Величину предварительного напряжения конструкций и результаты ее контроля необходимо регистрировать в журнале монтажных работ.

4.10 Испытание конструкций и сооружений

4.10.1 Номенклатура конструкций зданий и сооружений, подлежащих испытанию, приведена в дополнительных правилах настоящего свода правил и может быть уточнена.

4.10.2 Метод, схему и программу проведения испытания надлежит приводить в проекте, а порядок проведения - разрабатывать в специальном ППР или разделе этого проекта.

ППР на испытания подлежит согласованию с дирекцией действующего или строящегося предприятия и генподрядчиком.

4.10.3 Персонал, назначенный для проведения испытаний, может быть допущен к работе только после прохождения специального инструктажа.

4.10.4 Испытания конструкций должна проводить комиссия в составе представителей заказчика (председатель), генподрядной и субподрядной монтажной организации, а в случаях, предусмотренных проектом, - и представителя проектной организации. Приказ о назначении комиссии издает заказчик.

4.10.5 Перед испытанием монтажная организация предъявляет комиссии документацию, перечисленную в 3.23 и 4.20 настоящего свода правил, комиссия производит осмотр конструкций и устанавливает готовность их к испытаниям.

4.10.6 На время испытаний необходимо установить границу опасной зоны, в пределах которой недопустимо нахождение людей, не связанных с испытанием.

Во время повышения и снижения нагрузок лица, занятые испытанием, а также контрольные приборы, необходимые для проведения испытаний, должны находиться за пределами опасной зоны либо в надежных укрытиях.

4.10.7 Конструкции, находящиеся при испытании под нагрузкой, запрещается остукивать, а также производить их ремонт и исправление дефектов.

4.10.8 Выявленные в ходе испытания дефекты следует устранить, после чего испытание повторить или продолжить. По результатам испытаний должен быть составлен акт (приложение И).

4.11 Дополнительные правила монтажа конструкций одноэтажных зданий

4.11.1 Настоящие дополнительные правила распространяются на монтаж и приемку конструкций одноэтажных зданий (в том числе покрытий типа «структур», крановых эстакад и др.).

4.11.2 Подкрановые балки пролетом 12 м по крайним и средним рядам колонн здания надлежит укрупнить в блоки вместе с тормозными конструкциями и крановыми рельсами, если они не поставлены блоками предприятием-изготовителем.

4.11.3 При возведении каркаса зданий необходимо соблюдать следующую очередность и правила установки конструкций:

установить первыми в каждом ряду на участке между температурными швами колонны, между которыми расположены вертикальные связи, закрепить их фундаментными болтами, а также расчалками, если они предусмотрены в ППР;

раскрепить первую пару колонн связями и подкрановыми балками (в зданиях без подкрановых балок - связями и распорками);

в случаях, когда такой порядок невыполним, первую пару монтируемых колонн следует раскрепить согласно ППР;

установить после каждой очередной колонны подкрановую балку или распорку, а в связевой панели - предварительно связи;

разрезные подкрановые балки пролетом 12 м надлежит устанавливать блоками, неразрезные - элементами, укрупненными согласно ППР;

начинать установку конструкций покрытия с панели, в которой расположены горизонтальные связи между стропильными фермами, а при их отсутствии - очередность установки должна быть указана в ППР;

устанавливать конструкции покрытия, как правило, блоками;

при поэлементном способе временно раскрепить первую пару стропильных ферм расчалками, а в последующем каждую очередную ферму - расчалками или монтажными распорками по ППР;

снимать расчалки и монтажные распорки разрешается только после закрепления и выверки положения стропильных ферм, установки и закрепления в связевых панелях вертикальных и горизонтальных связей, в рядовых панелях - распорок по верхним и нижним поясам стропильных ферм, а при отсутствии связей - после крепления стального настила.

4.11.4 При поэлементном способе монтажа балки путей подвесного транспорта, а также монтажные балки для подъема мостовых кранов следует устанавливать вслед за конструкциями, к которым они должны быть закреплены, до укладки настила или плит покрытия.

4.11.5 Крановые пути (мостовых и подвесных кранов) каждого пролета необходимо выверять и закреплять по проекту после проектного закрепления несущих конструкций каркаса каждого пролета на всей длине или на участке между температурными швами.

4.12 Требования при приемочном контроле

4.12.1 При окончательной приемке смонтированных конструкций должны быть предъявлены документы, указанные в 3.23.

4.12.2 Предельные отклонения фактического положения смонтированных конструкций не должны превышать при приемке значений, приведенных в таблице 4.9.

4.12.3 Сварные соединения, качество которых требуется согласно проекту проверять при монтаже физическими методами, надлежит контролировать одним из следующих методов: радиографическим или ультразвуковым в объеме 5 % - при ручной или механизированной сварке и 2 % - при автоматизированной сварке.

Места обязательного контроля должны быть указаны в рабочей документации. Остальные сварные соединения следует контролировать в объеме, указанном в разделе 10.

|

Параметр |

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

А Колонны и опоры |

|

Измерительный, каждая колонна и опора, геодезическая исполнительная схема |

|

1 Отклонения отметок опорных поверхностей колонны и опор от проектных |

±5 |

|

|

2 Разность отметок опорных поверхностей соседних колонн и опор по ряду и в пролете |

±3 |

То же |

|

3 Смещение осей колонн и опор относительно разбивочных осей в опорном сечении |

±5 |

« |

|

4 Отклонение осей колонн от вертикали в верхнем сечении при длине колонн, мм: |

|

Измерительный, каждая колонна и опора, геодезическая исполнительная |

|

свыше 4000 до 8000 |

±10 |

схема |

|

« 8000 « 16000 |

±12 |

|

|

« 16000 « 25000 |

±15 |

|

|

« 25000 « 40000 |

±20 |

|

|

5 Стрела прогиба (кривизна) колонны, опоры и связей по колоннам |

0,0013 расстояния между точками закрепления, но не более 15 |

Измерительный, каждый элемент, журнал работ |

|

6 Односторонний зазор между фрезерованными поверхностями в стыках колонн |

0,0007 поперечного размера сечения колонны; при этом площадь контакта должна составлять не менее 65 % площади поперечного сечения |

То же |

|

Б Фермы, ригели, балки, прогоны |

|

|

|

7 Отметки опорных узлов |

±10 |

Измерительный, каждый узел, журнал работ |

|

8 Смещение ферм, балок ригелей с осей на оголовках колонн из плоскости рамы |

±15 |

Измерительный, каждый элемент, геодезическая исполнительная схема |

|

9 Стрела прогиба (кривизна) между точками закрепления сжатых участков пояса фермы и балки ригеля |

0,0013 длины закрепленного участка, но не более 15 |

Измерительный, каждый элемент, журнал работ |

|

10 Расстояние между осями ферм, балок, ригелей, по верхним поясам между точками закрепления |

±15 |

То же |

|

11 Совмещение осей нижнего и верхнего поясов ферм относительно друг друга (в плане) |

0,004 высоты фермы |

« |

|

12 Отклонение симметричности установки фермы, балки, ригеля, панели перекрытия и покрытия (при длине площадки опирания 50 мм и более) |

±10 |

« |

|

13 Отклонение стоек фонаря и фонарных панелей от вертикали |

±8 |

« |

|

14 Расстояние между прогонами |

±5 |

« |

|

В Подкрановые балки |

|

|

|

15 Смещение оси подкрановой балки с продольной разбивочной оси |

±5 |

Измерительный, на каждой опоре, журнал работ |

|

16 Смещение опорного ребра балки с оси колонны |

±20 |

То же |

|

17 Перегиб стенки в сварном стыке (измеряют просвет между шаблоном длиной 200 мм и вогнутой стороной стенки) |

±5 |

« |

|

Г Крановые пути* |

|

|

|

а) мостовых кранов |

|

|

|

18 Расстояние между осями рельсов одного пролета (по осям колонн, но не реже чем через 6 м) |

±10 |

Измерительный, на каждой опоре, геодезическая исполнительная схема |

|

19 Смещение оси рельса с оси подкрановой балки |

±15 |

То же |

|

20 Отклонение оси рельса от прямой на длине 40 м |

±15 |

« |

|

21 Разность отметок головок рельсов в одном поперечном разрезе пролета здания: |

|

« |

|

на опорах |

±15 |

|

|

в пролете |

±20 |

|

|

22 Разность отметок подкрановых рельсов на соседних колоннах (расстояние между колоннами L): |

|

Измерительный, на каждой опоре, геодезическая исполнительная схема |

|

при L менее 10 м |

±10 |

|

|

при L - 10 м и более |

0,001 L, но не более 15 |

|

|

23 Взаимное смещение торцов стыкуемых рельсов в плане и по высоте |

±2 |

Измерительный, каждый стык, журнал работ |

|

24 Зазор в стыках рельсов (при температуре 0 °С и длине рельса 12,5 м); при изменении температуры на 10 °С допуск на зазор изменяется на 1,5 мм |

±4 |

То же |

|

б) подвесных кранов |

|

|

|

25 Разность отметок нижнего ездового пояса на смежных опорах (вдоль пути) независимо от типа крана (расстояние между опорами L) |

0,0007 L |

Измерительный, на каждой опоре, геодезическая исполнительная схема |

|

26 Разность отметок нижних ездовых поясов соседних балок в пролетах в одном поперечном сечении двух- и многоопорных подвесных кранов: |

|

Измерительный, каждая балка, геодезическая исполнительная схема |

|

на опорах |

±6 |

|

|

в пролете |

±10 |

|

|

27 То же, но со стыковыми замками на опорах и в пролете |

±2 |

То же |

|

28 Смещение оси балки с продольной разбивочной оси пути (для талей ручных и электрических не ограничивается) |

±3 |

« |

|

Д Стальной оцинкованный профилированный настил |

|

|

|

29 Отклонение длины опирания настила на прогоны в местах поперечных стыков |

0; -5 |

Измерительный, каждый стык, журнал работ |

|

30 Отклонение положения центров: |

То же, выборочный в объеме 5 %, журнал работ |

|

|

высокопрочных дюбелей, самонарезающих болтов и винтов комбинированных заклепок: |

±5 |

|

|

вдоль настила |

±20 |

|

|

поперек настила |

±5 |

|

|

___________________ * Согласно ПБ 10-382 [10]. |

||

4.13 Дополнительные правила монтажа конструкций многоэтажных зданий

Настоящие дополнительные правила распространяются на монтаж и приемку конструкций многоэтажных зданий высотой до 150 м.

Укрупнительная сборка конструкций

4.13.1 Предельные отклонения размеров собранных блоков и положения отдельных элементов, входящих в состав блока, не должны превышать величин, приведенных в таблице 4.10.

Подъем и установка конструкций

4.13.2 Конструкции следует устанавливать поярусно. Работы на следующем ярусе надлежит начинать только после проектного закрепления всех конструкций нижележащего яруса.

Бетонирование монолитных перекрытий может отставать от установки и проектного закрепления конструкций не более чем на 5 ярусов (10 этажей) при условии обеспечения прочности и устойчивости смонтированных конструкций.

Требования при приемочном контроле

4.13.3 При окончательной приемке смонтированных конструкций должны быть предъявлены документы, указанные в 3.23.

4.13.4 Предельные отклонения положения элементов конструкций и блоков от проектных не должны превышать величин, приведенных в таблице 4.10.

4.13.5 Сварные соединения, качество которых требуется согласно рабочим чертежам проверять при монтаже физическими методами, надлежит контролировать одним из следующих методов: радиографическим или ультразвуковым в объеме 5 % -при ручной или механизированной сварке и 2 % - при автоматизированной сварке.

Места обязательного контроля должны быть указаны в рабочей документации.

Остальные сварные соединения следует контролировать в объеме, указанном в разделе 10.

|

Параметр |

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

1 Отклонение отметок опорной поверхности колонн от проектной отметки |

±5 |

Измерительный, каждый элемент, геодезическая исполнительная схема |

|

2 Разность отметок опорных поверхностей соседних колонн |

±3 |

То же |

|

3 Смещение осей колонн в нижнем сечении и разбивочных осей при опирании на фундамент |

±5 |

« |

|

4 Отклонение от совмещения рисок геометрических осей колонн в верхнем сечении с рисками разбивочных осей при длине колонн, мм: |

|

« |

|

до 4000 |

±12 |

|

|

свыше 4000 до 8000 |

±15 |

|

|

« 8000 « 16000 |

±20 |

|

|

« 16000 « 25000 |

±25 |

|

|

5 Разность отметок верха колонн каждого яруса |

0,5n + 9 |

Измерительный, каждая колонна, геодезическая исполнительная схема |

|

6 Смещение оси ригеля, балки с оси колонны |

8 |

То же |

|

7 Отклонение расстояния между осями ригелей и балок в середине пролета |

10 |

Измерительный, каждый ригель и балка, журнал работ |

|

8 Разность отметок верха двух смежных ригелей |

15 |

То же, каждый ригель, геодезическая исполнительная схема |

|

9 Разность отметок верха ригеля по его концам |

0,001L, но не более 15 |

То же |

|

10 Односторонний зазор между фрезерованными поверхностями в стыке колонн |

По таблице 4.9 |

Измерительный, стык каждой колонны, журнал работ |

|

n - порядковый номер яруса колонн; L - длина ригеля. |

||

4.14 Обеспечение устойчивости основных конструктивных элементов в процессе монтажа

4.14.1 Для устойчивости и геометрической неизменяемости монтируемых конструкций зданий и сооружений следует соблюдать последовательность установки конструктивных элементов и блоков. Это должно достигаться разбивкой зданий в плане и по высоте на отдельные устойчивые секции (пролеты, этажи, ярусы, части каркаса между температурными швами), последовательность монтажа которых обеспечивает устойчивость и неизменяемость смонтированных конструкций в данной секции.

4.14.2 Установку конструктивных элементов в одноэтажных производственных зданиях следует осуществлять в следующей последовательности:

монтаж колонн в секции следует начинать со связевой панели. Если по каким-либо условиям указанное требование выполнить невозможно, то необходимо устройство временной связевой панели из первых установленных колонн ряда, подкрановой балки или распорки и временных вертикальных связей между ними, устанавливаемых ниже уровня подкрановой балки (распорки). Затем следует установить следующую колонну и раскрепить ее к временной связевой панели подкрановой балкой или распоркой;

монтаж конструкций покрытий следует начинать со связевой панели, а если это невозможно, то с любой, установив между соседними фермами горизонтальные и вертикальные связи. Следующую установленную ферму необходимо раскрепить к связевой панели распоркой.

4.14.3 При монтаже конструкций многоэтажных зданий после установки колонн по оси в секции необходимо смонтировать ригели, обеспечивающие устойчивость полученной рамы в поперечном направлении. В продольном направлении устойчивость следует обеспечивать с помощью вертикальных связей по колоннам и распорных элементов. Если устойчивость здания в продольном направлении обеспечивается стеновыми конструкциями (о чем должно быть указано в рабочей документации), то их следует возводить одновременно с каркасом и перекрытиями.

4.14.4 Во всех случаях при возведении зданий обязательным условием является полная готовность смонтированных стальных конструкций в секции к производству последующих работ (общестроительных, электро- и механомонтажных и др.) независимо от состояния монтажа конструкций в соседних секциях.

4.14.5 Расчет устойчивости элементов конструкций, в случае необходимости, следует проводить в соответствии с указаниями, изложенными в приложении К.

4.15 Монтаж встроенных конструкций