| Информационная система |  |

Некоммерческое Партнерство «Инновации в электроэнергетике»

|

|

СТАНДАРТ |

СТО |

Турбина

паровая

ПТ-80/100-130/13 ЛМЗ

Технические условия на капитальный ремонт

Нормы и требования

Дата введения - 2010-01-11

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила разработки и применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций. Общие положения».

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро по модернизации и ремонту энергетического оборудования электростанций» (ЗАО «ЦКБ Энергоремонт»)

2 ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 17.12.2009 № 91

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ТУРБИНА

ПАРОВАЯ ПТ-80/100-130/13 ЛМЗ.

Технические условия на капитальный ремонт.

Нормы и требования.

Дата введения - 2010-01-11

1 Область применения

Настоящий стандарт организации:

- является нормативным документом, устанавливающим технические требования к ремонту турбин паровых ПТ-80/100-130/13 ЛМЗ, направленные на обеспечение промышленной безопасности тепловых электрических станций, повышение надежности эксплуатации и качества ремонта;

- устанавливает технические требования, объем и методы дефектации, способы ремонта, методы контроля и испытаний к составным частям и турбинам паровым ПТ-80/100-130/13 ЛМЗ в целом в процессе ремонта и после ремонта;

- устанавливает объемы, методы испытаний и сравнения показателей качества отремонтированных турбин паровых ПТ-80/100-130/13 ЛМЗ с их нормативными и доремонтными значениями;

- распространяется на капитальный ремонт турбин паровых ПТ-80/100-130/13 ЛМЗ;

- предназначен для применения генерирующими компаниями, эксплуатирующими организациями на тепловых электростанциях, ремонтными и иными организациями, осуществляющими ремонтное обслуживание оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте организации использованы ссылки на следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 520-2002 Подшипники качения. Общие технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 1050-88 Прокат сортовой калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие, жаропрочные. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 9038-90 Меры длины концевые. Технические условия

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 20072-74 Сталь теплоустойчивая. Технические условия

ГОСТ 23677-79 Твердомеры для металлов. Общие технические условия

ГОСТ 24278-89 Установки турбинные паровые стационарные для привода электрических генераторов ТЭС. Общие технические требования

ГОСТ 25364-97 Агрегаты паротурбинные стационарные. Нормы вибрации опор валопроводов и общие требования к проведению измерений

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ПР 50.2.009-94 Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений

СТО 70238424.27.100.011-2008 Тепловые и гидравлические станции. Методики оценки качества ремонта энергетического оборудования

СТО 70238424.27.100.017-2009 Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования

СТО 70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования

СТО 70238424.27.100.005-2008 Основные элементы котлов, турбин и трубопроводов ТЭС. Контроль состояния металла. Нормы и требования

СТО 70238454.27.040.008-2009 Турбины паровые. Общие технические условия на капитальный ремонт. Нормы и требования

СТО 70238424.27.010.001-2008 Электроэнергетика. Термины и определения

СТО 17230282.27.010.002-2008 Оценка соответствия в электроэнергетике

СТО 70238424.27.100.011-2008 Тепловые электрические станции. Методики оценки состояния основного оборудования

Стандарт организации «Регулирование частоты и перетоков активной мощности в ЕЭС и изолированно работающих энергосистемах России. Требования к организации и осуществлению процесса, техническим средствам», утвержденный приказом ОАО РАО «ЕЭС России» № 535 от 31.08.2007 Оперативно-диспетчерское управление в электроэнергетике.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования - на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 Термины и определения

В настоящем стандарте применены основные понятия по Федеральному закону РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании» и термины по ГОСТ 15467, ГОСТ 16504, ГОСТ 18322, ГОСТ 27.002, СТО 70238424.27.010.001-2008, а также следующие термины с соответствующими определениями:

3.1.1 характеристика: Отличительное свойство. В данном контексте характеристики физические (механические, электрические, химические) и функциональные (производительность, мощность ...).

3.1.2 характеристика качества: Присущая характеристика продукции, процесса или системы, вытекающая из требований.

3.1.3 качество отремонтированного оборудования: Степень соответствия совокупности присущих оборудованию характеристик качества, полученных в результате выполнения его ремонта, требованиям, установленным в нормативной и технической документации.

3.1.4 качество ремонта оборудования: Степень выполнения требований, установленных в нормативной и технической документации, при реализации комплекса операций по восстановлению исправности или работоспособности оборудования или его составных частей.

3.1.5 оценка качества ремонта оборудования: Установление степени соответствия результатов, полученных при освидетельствовании, дефектации, контроле и испытаниях после устранения дефектов, характеристикам качества оборудования, установленным в нормативной и технической документации.

3.1.6 технические условия на капитальный ремонт: Документ, определяющий требования к дефектации изделия и его составных частей, способы ремонта для устранения дефектов, технические требования, значения показателей и нормы качества, которым должно удовлетворять изделие после капитального ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и после ремонта.

3.2 Обозначения и сокращения

ВПУ - валоповоротное устройство;

в/п - верхняя половина;

ВД - высокое давление;

ГТН - газотермическая наплавка;

ДУ - диафрагменные уплотнения;

ЗКУ - заднее концевое уплотнение;

ЗРБ - золотники регулятора безопасности;

ЗРС - золотники регулятора скорости;

Карта - карта дефектации и ремонта;

КУ - концевое уплотнение;

МЗК - маслозащитное кольцо;

МПД - магнитопорошковая дефектоскопия;

Н.Л. - направляющие лопатки;

н/п - нижняя половина;

НД - низкое давление;

НТД - Нормативная и техническая документация;

ПКУ - переднее концевое уплотнение;

Р.Л. - рабочие лопатки;

РВД - ротор высокого давления;

РНД - ротор низкого давления;

РС - регулятор скорости;

ст. ген. - сторона генератора;

ст. рег. - сторона регулятора;

ст. - ступень;

ТВК - токовихревой контроль;

ТЭС - тепловая электрическая станция;

УЗК - ультразвуковой контроль;

ЦВД - цилиндр высокого давления;

ЦНД - цилиндр низкого давления.

4 Общие положения

4.1 Подготовка турбины паровой ПТ-80/100-130/13 ЛМЗ к ремонту, вывод в ремонт, производство ремонтных работ и приемка из ремонта должны производиться в соответствии с нормами и требованиями СТО 70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя работ по ремонту установлены в СТО 70238424.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет оценку качества отремонтированной турбины паровой ПТ-80/100-130/13 ЛМЗ. Порядок проведения оценки качества ремонта турбины паровой ПТ-80/100-130/13 ЛМЗ устанавливается в соответствии с СТО, утвержденным Приказом ОАО РАО «ЕЭС России» № 275 от 23.04.2007.

4.3 Настоящий стандарт предназначен для применения совместно с СТО 70238454.27.040.008-2009.

4.4 Требования настоящего стандарта могут быть использованы при среднем и текущем ремонтах турбин. При этом учитываются следующие особенности их применения:

- требования к составным частям и турбинам в целом в процессе среднего или текущего ремонта применяются в соответствии с выполняемой номенклатурой и объемом ремонтных работ;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированных турбин с их нормативными и доремонтными значениями при среднем ремонте применяются в полном объеме;

- требования к объемам и методам испытаний и сравнению показателей качества отремонтированных турбин с их нормативными и доремонтными значениями при текущем ремонте применяются в объеме, определяемом техническим руководителем электростанции и достаточным для установления работоспособности турбин.

4.5 При расхождении требований настоящего стандарта с требованиями других НТД, выпущенных до утверждения настоящего стандарта, необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в конструкторскую документацию на турбину и при выпуске нормативных документов органов государственного надзора, которые повлекут за собой изменение требований к отремонтированным составным частям и турбине в целом, следует руководствоваться вновь установленными требованиями вышеуказанных документов до внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на капитальный ремонт турбины паровой ПТ-80/100-130/13 ЛМЗ в течение полного срока службы, установленного в технических условиях на поставку и ГОСТ 24278 на поставку турбин. При продлении в установленном порядке продолжительности эксплуатации турбин сверх полного срока службы, требования настоящего стандарта применяются в разрешенный период эксплуатации с учетом требований и выводов, содержащихся в документах на продление продолжительности эксплуатации.

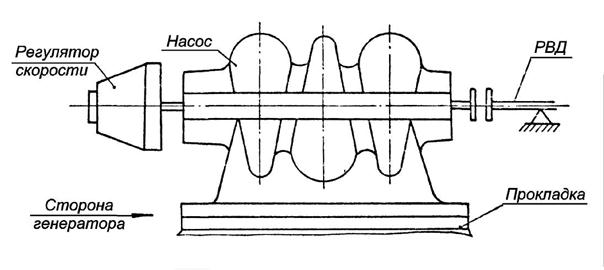

5 Общие технические сведения

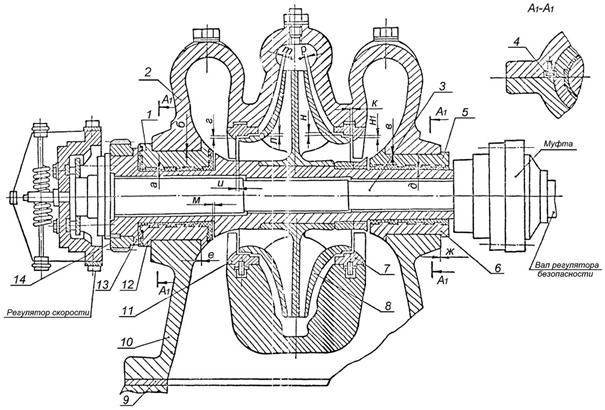

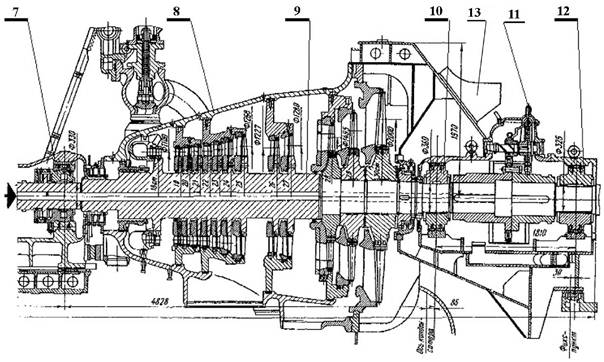

5.1 Теплофикационная паровая турбина ПТ-80/100-130/13 ЛМЗ (рисунок 5.1) представляет собой одновальный двухцилиндровый агрегат и предназначена для привода генератора ТВФ-120-2 и отпуска тепла для нужд производства и отопления.

|

Номинальная мощность, МВт |

80 |

|

Максимальная мощность, МВт |

100 |

|

Частота вращения, С-1 (об/мин) |

|

|

Давление свежего пара, МПа (кгс/см2) |

12,8 (130) |

|

Температура свежего пара, °С |

540 |

|

Расход отбираемого пара на промышленные нужды, т/ч: |

|

|

номинальный |

185 |

|

максимальный |

300 |

|

Пределы изменения давления пара в регулируемых теплофикационных отборах, МПа: |

|

|

верхнем |

0,049 - 0,245 |

|

нижнем |

0,029 - 0,098 |

|

Давление промышленного отбора, МПа |

1,28 |

|

Температура воды, °С: |

|

|

питательной |

249 |

|

охлаждающей |

20 |

|

Расход охлаждающей воды через конденсатор, т/ч |

8000 |

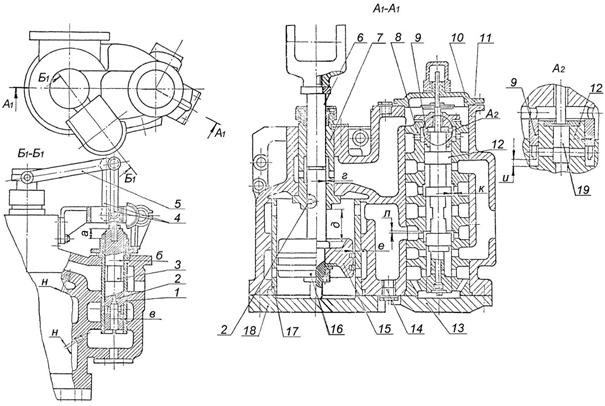

5.2 Пар в турбину подается к паровой коробке, в которой расположен автоматический затвор, откуда по перепускным трубам пар поступает к регулирующим клапанам турбины. По выходе из ЦВД часть пара идёт в регулируемый промышленный отбор, остальная часть направляется в ЦНД.

Отопительные отборы осуществляются из соответствующих камер ЦНД.

5.3 Проточная часть ЦВД имеет одновенечную регулирующую ступень и 16 ступеней давления.

Проточная часть ЦНД состоит из трех частей:

- первая (до верхнего теплофикационного отбора) имеет регулирующую ступень и семь ступеней давления;

- вторая (между теплофикационными отборами) - две ступени давления;

- третья - имеет регулирующую ступень и две ступени давления.

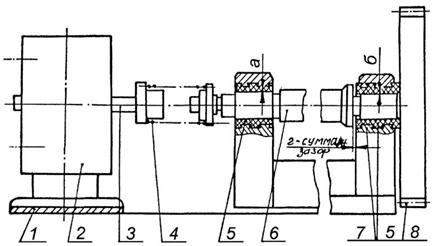

Ротор высокого давления - цельнокованый. Первые десять дисков ротора низкого давления откованы заодно с валом, остальные три диска - насадные. Роторы ВД и НД соединяются между собой жёстко с помощью фланцев, откованных заодно с роторами. Ротор НД и генератора соединяются жёсткой муфтой.

5.4 Турбина снабжена валоповоротным устройством, вращающим ротор турбины с частотой вращения от 3 до 4 с-1.

Фикспункт турбины расположен на раме турбины со стороны генератора, и агрегат расширяется в сторону переднего подшипника.

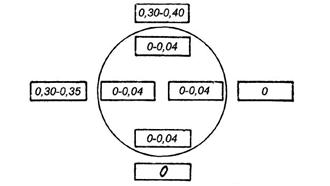

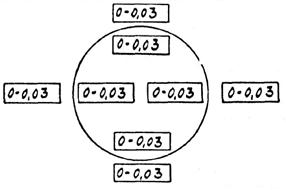

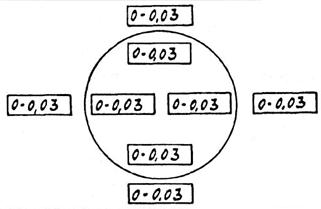

5.5 Турбина типа ПТ-80/100-130/13 ЛМЗ снабжена гидравлической системой автоматического регулирования с электрогидравлическим преобразователем (ЭГП), которая включает устройства регулирования и защиты с гидравлическими связями и устройства парораспределения в виде клапанов и поворотной диафрагмы. Регулирование обеспечивает автоматическое поддержание в заданных пределах скорости вращения турбоагрегата и давления в линиях промышленного и теплофикационного отборов. Степень неравномерности регулирования частоты вращения (при номинальных параметрах) составляет 4,0 %, степень неравномерности регулирования давления пара промышленного отбора составляет 0,2 МПа, а теплофикационного отбора - 0,04 МПа, степень нечувствительности системы регулирования по частоте вращения составляет не более 0,3 % от номинальной во всем диапазоне нагрузок.

На ЭГП воздействует технологическая защита и противоаварийная автоматика энергосистемы, что приводит к закрытию и открытию регулирующих клапанов.

Пар, поступающий в турбину, подводится к клапану автоматического затвора (стопорному клапану), затем по перепускным трубам поступает к регулирующим клапанам.

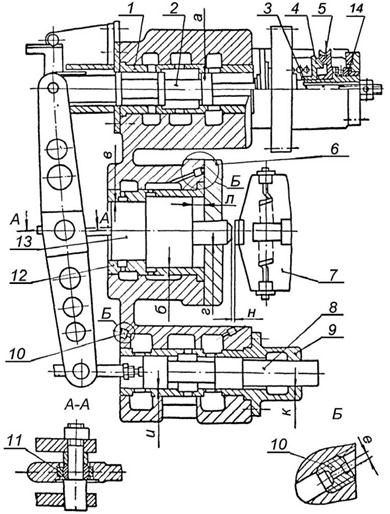

Парораспределение ЦВД - сопловое. Четыре регулирующих клапана подают пар в отдельные сопловые коробки.

Управление группой клапанов (четыре регулирующих и один перегрузочный) осуществляется при помощи кулачкового распределительного устройства ЦВД, вал которого через шестерню-рейку приводится во вращение поршневым сервомотором.

Парораспределение ЦНД - также сопловое; пар из выхлопной части ЦВД частично поступает в промышленный отбор, остальная часть по перепускным трубам поступает к четырём регулирующим клапанам, управляющим подачей пара в ЧСД цилиндра низкого давления.

Управление осуществляется кулачковым распределительным устройством ЦВД с сервомотором.

Поддержание давления пара в теплофикационном отборе осуществляется поворотной диафрагмой, перемещаемой своим сервомотором.

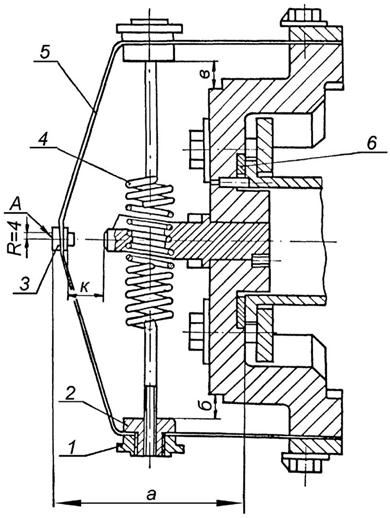

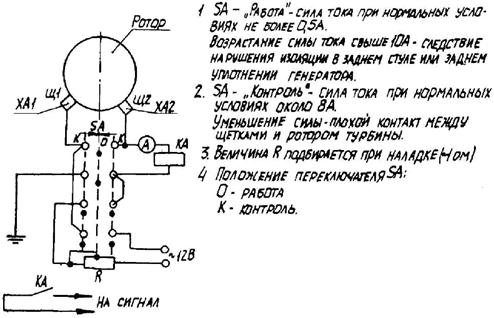

Датчиком регулирования скорости является всережимный бесшарнирный регулятор скорости типа РС-3000.

Датчиками регулирования давления в отборах являются два сильфонных регулятора давления.

Управление регуляторами турбины при пуске и в эксплуатации осуществляется механизмами управления с маховиками для ручного воздействия и электродвигателями для управления со щита.

Система защиты от недопустимого повышения скорости вращения имеет сдвоенный центробежный выключатель (регулятор безопасности), который срабатывает при повышении скорости вращения на величину от 10 до 12 % сверх номинальной. Имеется дополнительная защита от повышения скорости вращения до 14 % сверх номинальной.

В систему защиты включён электромагнитный выключатель, который имеет кнопку ручного выключения и электромагнит дистанционного выключения. Воздействия на электромагнитный выключатель оказывают также устройства защиты при аварийных нарушениях работы турбины.

Срабатывание регулятора безопасности или электромагнитного выключателя вызывает закрытие всех органов парораспределения турбины.

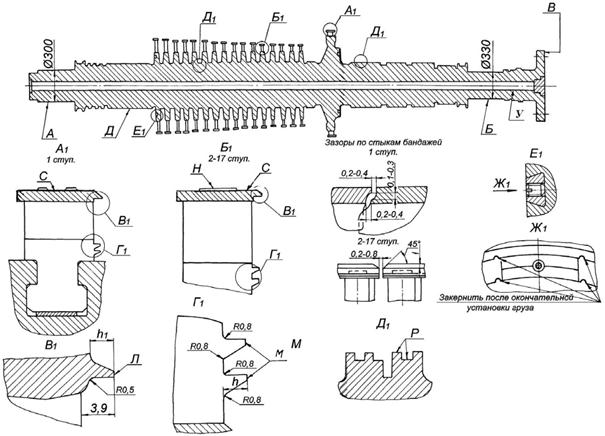

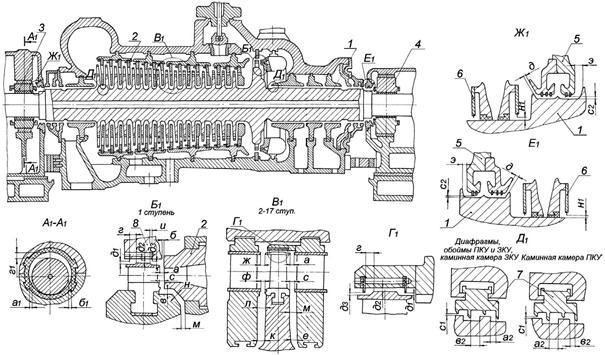

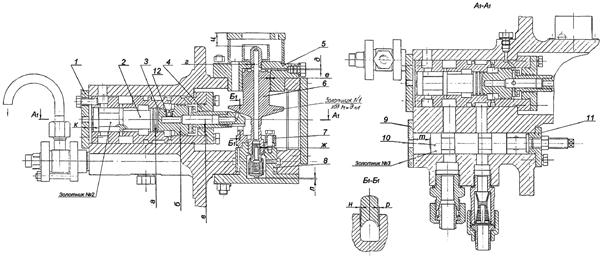

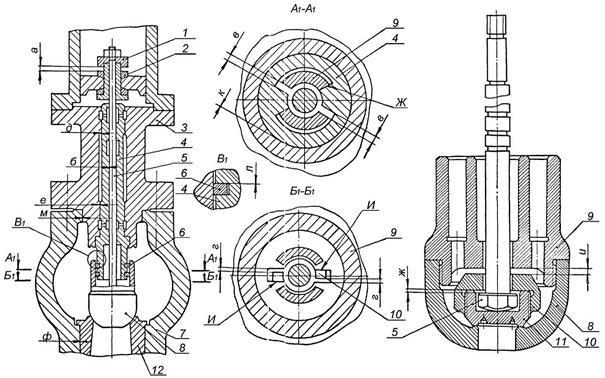

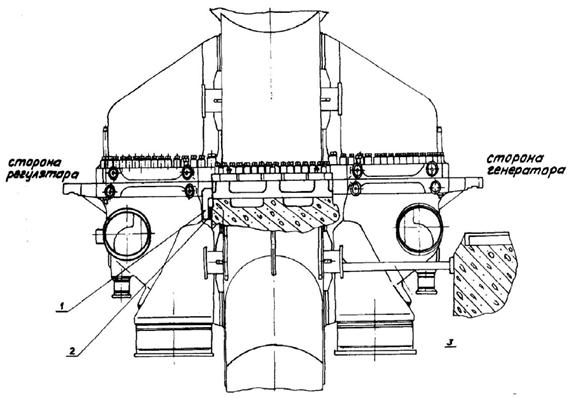

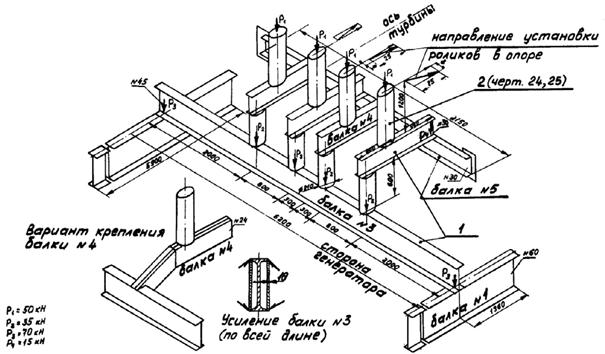

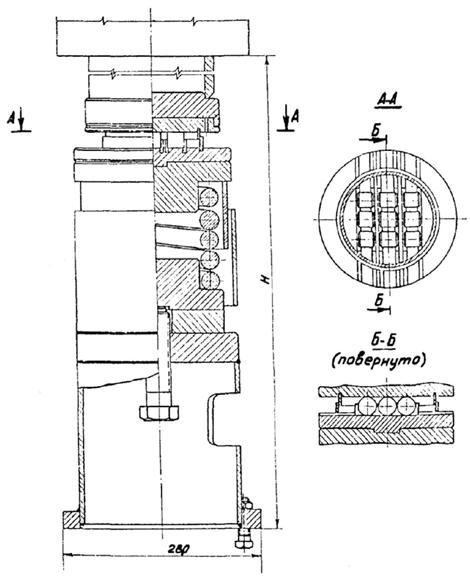

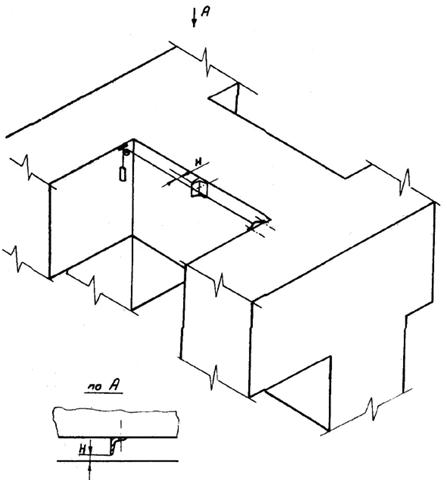

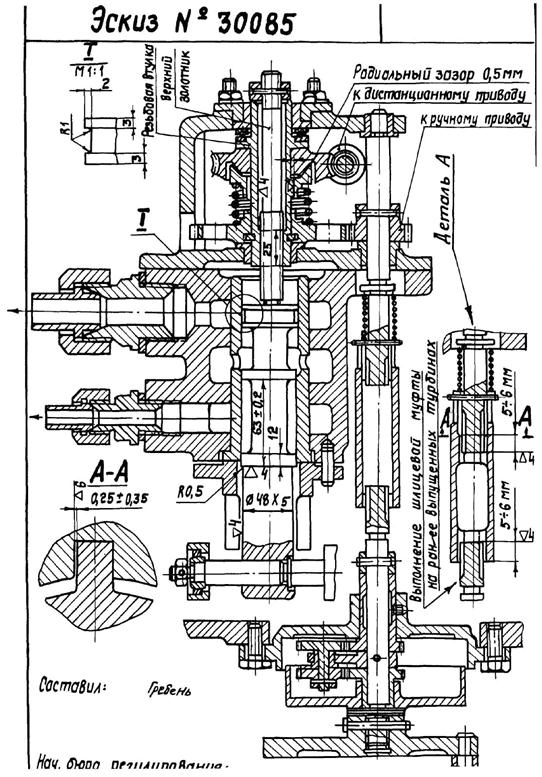

Рисунок 5.1, лист 1 - турбина паровая ПТ-80/100-130/13 ЛМЗ

1 - подшипник передний; 2 - вкладыш опорный № 1; 3 - ЦВД; 4 - подшипник средний; 6 - вкладыш опорный № 2; 7 - вкладыш опорно-упорный № 3; 8 - ЦНД; 9-РНД; 10 - вкладыш опорный № 4; 11 - ВПУ; 12 - вкладыш опорный № 5 (генератора); 13 - атмосферный клапан - диафрагма

Рисунок 5.2, лист 2 - турбина паровая ПТ-80/100-130/13 ЛМЗ

6 Общие технические требования

6.1 Перечень деталей турбины, у которых возможна замена материала, приведен в приложении А.

При применении материалов, не указанных в приложении А, необходимо согласование с заводом-изготовителем турбины.

Качество материала должно быть подтверждено сертификатом или входным контролем в объеме, определяемом функциональным назначением материала в соответствии с требованиями ремонтной документации.

6.2 Методы и критерии оценки состояния металла основных элементов турбины (корпусы и детали, роторы, крепеж, лопатки, диски, сварные соединения) производятся в соответствии с СТО 70238424.27.100.005-2008.

6.3 Нормы зазоров и натягов сопряжений составных частей даны в приложении Б.

При восстановлении составных частей или замене одной (двух) сопрягаемых деталей должны быть обеспечены величины зазоров (натягов), указанные в приложении Б в графе «По чертежу», в соответствии с конструкторской документацией завода-изготовителя.

6.4 При выводе турбины в ремонт необходимо ознакомиться с вахтенными журналами, суточными ведомостями и перечнем дефектов, имевших место при эксплуатации, картами измерений сборки и настройки (формулярами) предыдущих ремонтов, картами измерений (формулярами) испытаний, произведенных при выводе в данный ремонт перед началом разборки и т.п.

6.5 Перечень контрольного инструмента с указанием нормативно-технических документов на него приведён в приложении В.

Допускается замена контрольного инструмента на инструмент класса точности не ниже класса точности инструмента, указанного в картах дефектации и ремонта.

6.6 Требования к метрологическому обеспечению ремонта турбины:

- средства измерений, применяемые при измерительном контроле и испытаниях, не должны иметь погрешностей, превышающих установленных ГОСТ 8.051 с учетом требований ГОСТ 8.050;

- средства измерений, применяемые при измерительном контроле и испытаниях, должны быть проверены в установленном порядке и пригодны к эксплуатации;

- нестандартизованные средства измерений должны быть аттестованы в соответствие с ПР 50.2.009.

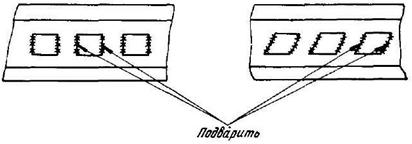

6.7 При ручной дуговой сварке и наплавке составных частей применять сварочные материалы, указанные в конструкторской документации и РД-108.021.112 [1], при дуговой сварке в защитном газе применять газ аргон первого или второго сорта по ГОСТ 10157.

6.8 В местах наплавки и сварки не допускаются:

- непровары по линии соединения основного и наплавленного металла, шлаковые включения и поры сварного шва;

- трещины в наплавленном слое и основном металле около мест сварного шва;

- течи.

Наплавленный слой должен быть зачищен заподлицо с основной поверхностью, параметр шероховатости зачищенного слоя не более 3,2 (для поверхностей шероховатостью менее 3,2 - соответствовать этой шероховатости).

6.9 Допускается применение других (не предусмотренных в картах стандарта) способов установления и устранения дефектов, при условии обязательного выполнения требований стандарта к отремонтированной составной части.

6.10 Решение по восстановлению работоспособности деталей и сборочных единиц, дефекты которых не отражены в настоящем стандарте, принимаются после согласования с заводом-изготовителем турбины.

6.11 При отсутствии необходимых запасных частей решение по восстановлению работоспособности деталей и сборочных единиц, дефекты которых превышают размеры, указанные в настоящем стандарте, принимаются после согласования с заводом-изготовителем.

6.12 В период ремонта, в случае разборки соединений, подлежат обязательной замене уплотнительные прокладки, в том числе металлические шплинты, стопорная проволока, стопорные и пружинные шайбы.

6.13 Разборка цилиндров ВД и НД выполняется при достижении температуры 100 °С в зоне подвода свежего пара.

Перед разборкой необходимо убедиться в обесточивании приборов контроля и управления турбоагрегатом.

6.14 Разборку цилиндров и подшипников необходимо начинать с отсоединения фланцев паропроводов и маслопроводов, штепселей и электрических термодатчиков, элементов регулирования и парораспределения и т.п.

6.15 Развинчивание разъёмов необходимо начинать с удаления стопорных элементов крепёжных изделий (шайб, шплинтов, проволок и др.). При наличии контрольных штифтов, болтов, шпилек их необходимо удалить первыми, контролируя их маркировку, и мест, где они установлены. Крепёжные изделия, установленные в зоне высоких температур, смачивают растворителем (скипидаром или другим средством) по их резьбовым соединениям для облегчения разборки.

6.16 При выполнении измерений в процессе разборки, места измерений следует очистить от отложений и зачистить забоины; места установки измерительных средств необходимо отметить, для возможности повторения измерений в тех же местах в процессе выполнения ремонта.

6.17 Способы разборки (сборки), очистки, применяемый инструмент и условия временного хранения составных частей должны исключать их повреждение.

6.18 При разборке (сборке) составных частей должны быть приняты меры по временному креплению освобождаемых деталей во избежание их падения и недопустимого перемещения.

6.19 Обнаруженные при разборке турбины посторонние предметы, продукты истирания не допускается удалять до установления причин попадания (образования) или до составления карты их расположения.

6.20 Допускается не разбирать составные части для контроля посадок с натягом, если в собранном виде не установлено ослабление посадки.

6.21 Проемы, полости и отверстия, которые открываются или образуются при разборке турбины и ее составных частей, должны быть защищены от попадания посторонних предметов.

6.22 Для отмывки деталей рекомендуется в качестве моющих и обезжиривающих составов применять следующие пожаробезопасные моющие средства: лабомид 101, 102, 203 и MC-15.

6.23 Требования к отремонтированному и собранному изделию изложены в картах 13, 24, 25, 26, 29, 38, 41, 46, 48, 53 и разделе 8.

7 Требования к составным частям.

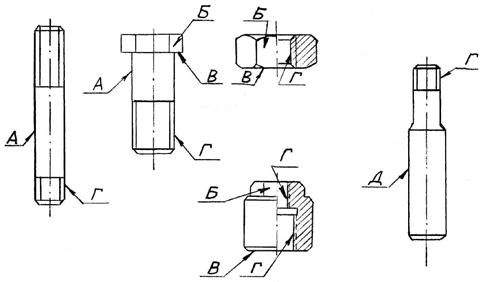

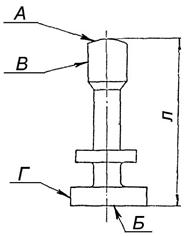

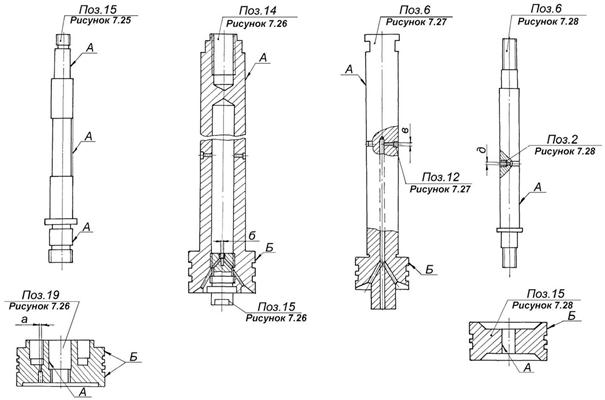

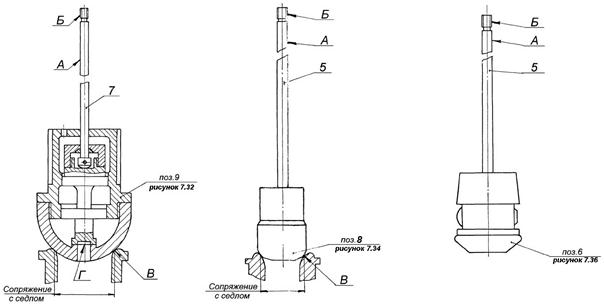

На рисунках указаны только те позиции по чертежам завода-изготовителя, на которые даны ссылки в картах дефектации и ремонта и таблицах зазоров (натягов).

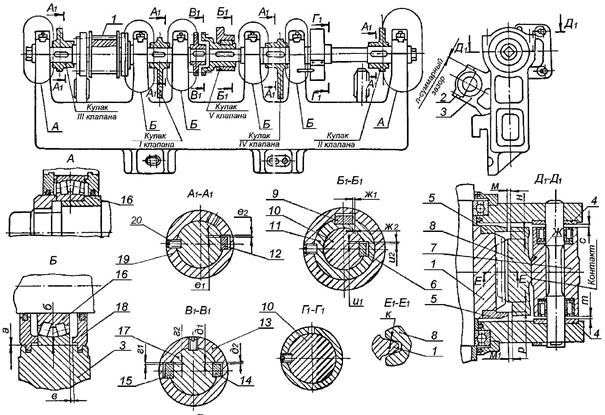

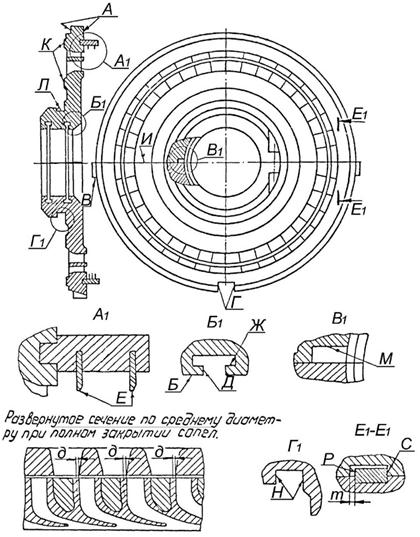

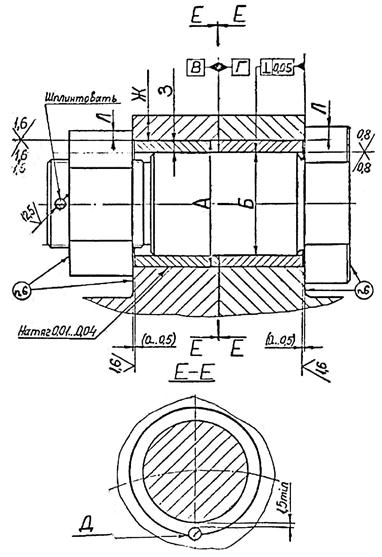

7.1 Корпусные части цилиндра ВД (карты 1, 3, 7, 8, 10, 11, 13).

Нормы зазоров (натягов) - таблица Б.1.

Черт. Ау-1276719СБ

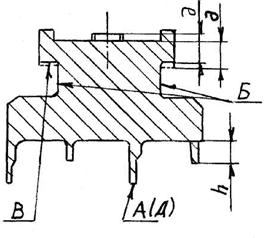

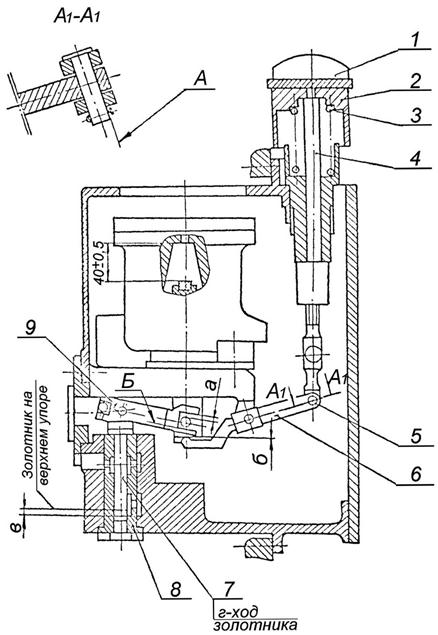

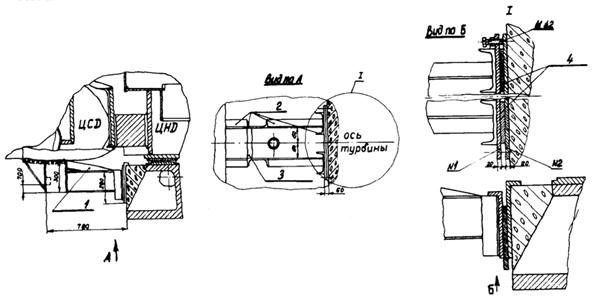

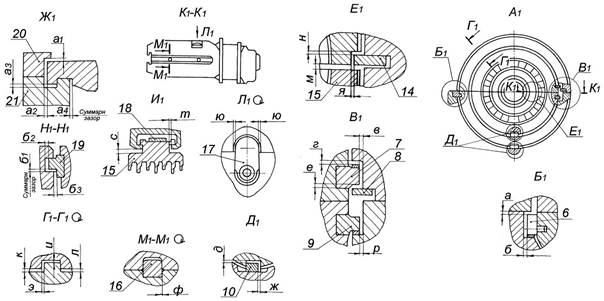

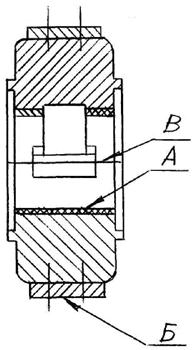

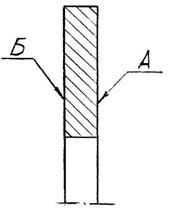

Рисунок 7.1, лист 1 - Корпусные части цилиндра ВД

Рисунок 7.1, лист 2

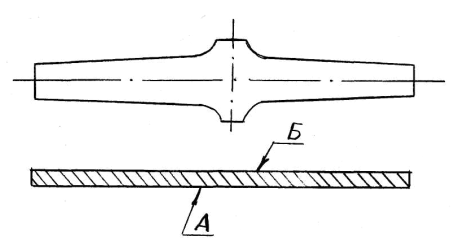

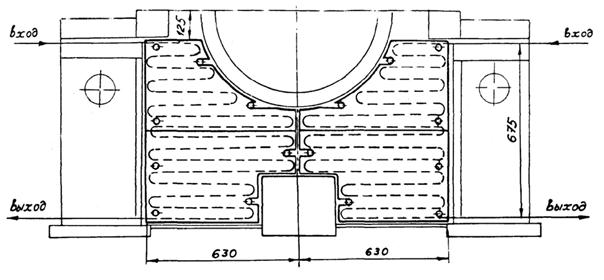

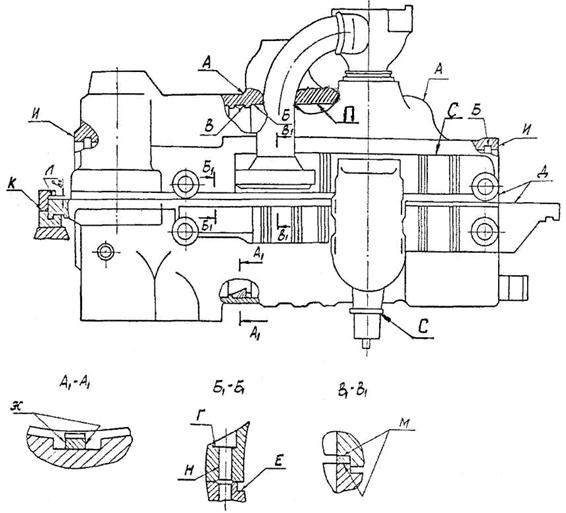

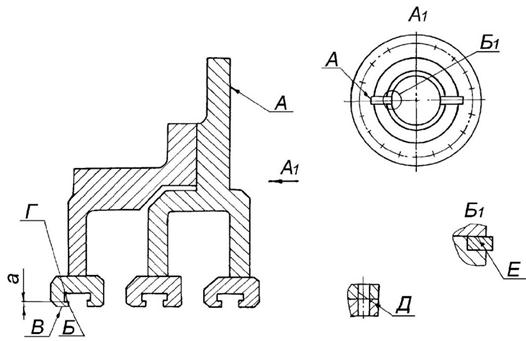

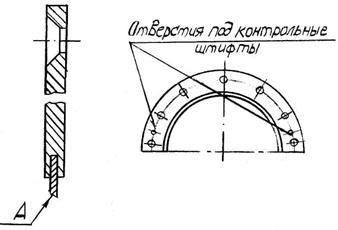

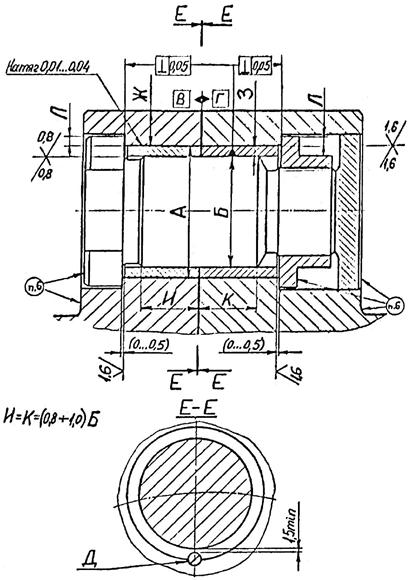

7.2 Корпусные части цилиндра НД (карты 2 - 8, 10, 11, 13)

Нормы зазоров (натягов) - таблица Б.2.

Черт. Ау-1260822

Рисунок 7.2 - Корпусные части цилиндра НД

Корпус цилиндра ВД Поз. 1 рисунок 7.1

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б П С |

Трещины, раковины, пористость и морщины, трещины по сварным стыкам соединения с корпусом ЦВД патрубков паровпуска, трубопроводов отборов и коробов обогрева фланцев. |

Визуальный контроль. Травление. МПД. |

Лупа ЛП1-4х. Линейка ЛЧ-0-200. Угольник УП-0-160. |

Выборка трещин, заплавка и обработка в в соответствии с РД 108.021.112 [1]. |

1. Допускаемые размеры трещин, оставляемых без выборки и размеры выборок, оставляемых без заварки определяются по рекомендациям РД 153.34.1-17.458-98. 2. Трещины в наплавленном металле в сварных швах и в околонаплавочных зонах не допускаются. 3. Раковины, песочные поры и складки при отсутствии трещин выбирать не следует. |

|

В Г Д Е Ж И К Л М |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 1,6-ТТ; 3,2-ТТ; 3,2-Р; 3,2-ШП 3,2-ФТ; 3,2-ФЦП 3,2-С. Линейка 500. |

Опиловка, зачистка. |

1. Параметр шероховатости поверхности Г-1,6, остальных поверхностей - 3,2. 2. Допускаются отдельные разрозненные риски, расположенные вдоль уплотняющего пояска и пересекающие его не более 50 % ширины. |

|

Г И |

Отклонение от плоскостности. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Линейка ЛД-0-125-60-Ш. |

Шабрение. |

1. Допуск плоскостности - 0,05 мм. 2. При установленной в/п корпуса цилиндра на нижнюю между торцом колпачковой гайки, навинченной на шпильку и поверхностью Г щуп 0,02 мм проходить не должен. |

|

Д |

Неплотность разъёма. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Образец шероховатости 3,2-ШП. Штангенглубиномер ШГ-160-0,1. |

1. Определение возможности закрытия цилиндра без шабрения в соответствии с рекомендациями завода-изготовителя. 2. Наплавка и шабрение малых участков раскрытия разъема. 3. Шабрение разъёма. |

1. Параметр шероховатости поверхности 3,2. 2. В местах наплавки непровары и подрезы не допускаются. 3. Глубина обнизки на разъёме в/п и н/п корпуса должна соответствовать требованиям чертежа. 4. После окончательного свинчивания разъёма цилиндра щуп 0,05 мм в разъём проходить не должен. |

|

М |

Отклонение от плоскостности. |

Измерительный контроль по специальному шаблону. |

Линейка ШД-1-1600. Набор щупов № 2 кл. 1. Образец шероховатости 1,6-ТТ. |

Зачистка, шабрение. |

1. Допуск плоскостности - 0,1 мм. 2. Допускается не более двух круговых рисок глубиной до 0,2 мм. 3. Параметр шероховатости поверхности 1,6. |

|

Н |

Износ пригнанной поверхности отверстий под контрольные штифты и шпильки. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Нутромер НИ 50-100-1 НИ 100-160-1. Микрометр МК-100-1 МК-125-1. Образец шероховатости 1,6 Р. |

Опиловка забоин, задиров. |

1. Допускается повреждение не более 25 % пригнанной поверхности отверстий. 2. Разность диаметров отверстий и контрольных штифтов или шпилек не более 0,03 мм. Параметр шероховатости поверхности 1,6. |

|

Увеличенный (уменьшенный) зазор «в1» по направляющим шпонкам лап корпуса. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

1. Шабрение. 2. Фрезерование. 3. Установка калиброванной прокладки на поверхность К (после окончательного контроля нагрузок на опорные лапы корпуса). |

1. Величину зазора «в1» см. табл. Б.1. 2. Обрабатывать только соответствующие поверхности К (Л) направляющих шпонок. |

|

|

- |

Дефекты крепёжных изделий см. карту 27. |

- |

- |

- |

- |

Корпус цилиндра НД. Поз. 1 рис. 7.2

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Трещины, раковины, пористость. |

Визуальный контроль. Травление. МПД. |

Лупа ЛП1-4х. |

Выборка трещин, заплавка и обработка в соответствии с РД 108.021.112 [1]. |

1. Допускается выборки трещин глубиной до 15 % толщины стенки корпуса оставлять без заплавки. 2. Трещины в наплавленном металле и в околонаплавочных зонах не допускаются. 3. Раковины, поры и складки при отсутствии трещин выбирать не следует. |

|

В Г Д Е Ж И К Л |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 1,6-ТТ; 3,2-ТТ; 3,2-Р; 3,2-ШП; 3,2-ФТ; 3,2-ФЦП, 3,2-С. |

Опиловка, зачистка. |

1. Параметр шероховатости поверхности Г - 1,6, остальных поверхностей - 3,2. 2. Допускаются отдельные разрозненные риски, расположенные вдоль уплотняющего пояска и пересекающие его не более 50 % ширины. |

|

Г И |

Отклонение от плоскостности. |

Измерительный контроль. |

Линейка ЛЧ-0-200 ЛД-0-125-60-8. Угольник УП-1-1,60. Набор щупов № 2 кл. 1. |

Шабрение. |

1. Допуск плоскостности 0,05 мм. 2. При установленной в/п корпуса цилиндра на нижнюю между торцом колпачковой гайки, навинченной на шпильку, поверхностью Г щуп 0,02 мм - проходить не должен. |

|

Д |

Неплотность разъёма. |

Измерительный контроль. |

Образец шероховатости 3,2-ШП. Штангенглубиномер ШГ-160-0,1 Набор щупов № 2 кл. 1. |

1. Определение возможности закрытия цилиндра без шабрения в соответствии с рекомендациями завода-изготовителя. 2. Наплавка и шабрение малых участков раскрытия разъема. 3. Шабрение разъёма. |

1. Параметр шероховатости поверхности 3,2. 2. После окончательного свинчивания цилиндра щуп 0,03 мм по наружному уплотняющему пояску разъёма проходить не должен. 3. В местах наплавки непровары и подрезы не допускаются. |

|

Увеличенный (уменьшенный) зазор «д1» по дистанционным болтам крепления цилиндра к фундаменту. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

Увеличенный зазор: замена шайбы на шайбу требуемой толщины обработка дистанционного болта по поверхности Р. обработка шайбы до требуемой толщины; обработка дистанционного болта по поверхности М. |

Зазор «д1» см. табл. Б.2. |

|

|

Н |

Износ пригнанной поверхности отверстий под контрольные штифты и шпильки. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Нутромер НИ50-100-1 НИ100-160-1. Микрометр МК-100-1 MK-125-1. Образец шероховатости 1,6-Р. |

Опиловка забоин, задиров. |

1. Допускается повреждение не более 25 % пригнанной поверхности отверстий. 2. Разность диаметров отверстий и контрольных штифтов или шпилек не более 0,03 мм. 3. Параметр шероховатости 1,6. |

|

- |

Увеличенный (уменьшенный) зазор «в1» по направляющим шпонкам лап корпуса. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

1. Шабрение. 2. Фрезерование. 3. Установка калиброванной прокладки на поверхность Л. |

1. Величину зазора «в1» см. табл. Б.2. |

|

- |

Эрозионный износ рёбер жесткости внутри выхлопных патрубков. |

Визуальный контроль. |

- |

Зачистка или заплавка эрозионных мест и последующая зачистка. |

- |

|

- |

Дефекты крепежных изделий см. карту 27. |

- |

- |

- |

- |

Обоймы диафрагм. Поз. 2 рисунка 7.1, 7.2

Количество на изделие, шт. - 8

Черт. ЛМЗ; Бу-1276722сб

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неплотность разъёма. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Образец шероховатости 3,2-ШП. |

1. Шабрение. 2. Фрезерование |

1. Параметр шероховатости поверхности 3,2. 2. Щуп 0,1 мм при обтянутых шпильках в разъём проходить не должен. |

|

И |

Износ. |

Измерительный контроль. |

Индикатор ИЧ10Б кл. 1. |

Наплавка и обработка. |

1. Зазор «э» см. табл. Б.1, Б.2. 2. Наплавку выполнить шириной не менее 12 мм. 3. На поверхности «И» наплавку со стороны выхода пара выполнить сплошным поясом, с противоположной стороны допускается прерывистая наплавка. |

|

А Б В Г Д Е И Л М Н |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 3,2-ШП 3,2-ТТ; 3,2-ФТ; 3,2-ФЦП; l,6-P. |

Опиловка, зачистка. |

1. Параметр шероховатости поверхностей Б, В-12,5, К-1,6, остальных - 3,2. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50 % ширины. |

|

К |

Износ пригнанной поверхности отверстий под контрольные болты, см. карту 1. |

- |

- |

- |

- |

|

Н |

Износ. |

Измерение люфта в шпоночном соединении. |

Индикатор ИЧ10Б кл. 1. Штангенциркуль ШЦ-I-125-0,1-1. |

Наплавка и обработка. |

1. Зазор «ж» см. табл. Б.1, Б.2. 2. Наплавку выполнить шириной не менее 12 мм. |

Диафрагмы. Поз. 3 рисунков 7.1, 7.2.

Количество на изделие, шт. - 28

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неплотность разъема. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Образец шероховатости 3,2-ШП. |

Шабрение. |

1. Параметр шероховатости поверхности 3,2. 2. Допускается прохождение щупа 0,1 мм по разъему диафрагм ЦНД и 0,05 мм по разъему диафрагм ЦВД на глубину 3/4 ширины обода и тела диафрагмы. |

|

- |

Увеличенный зазор «ю» по вертикальной шпонке (см. рисунки 7.1, 7.2). |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Штангенциркуль ШЦ-1-125-0,1-1. |

Наплавка и обработка. |

1. Зазор «ю» см. табл. Б.1, Б.2. 2. Обеспечить требуемый зазор «ю» обработкой шпонки. |

|

- |

Увеличенный зазор «ф» по продольной шпонке (см. рисунки 7.1, 7.2). |

Измерительный контроль. |

Штангенциркуль ШЦ-I-125-0,1-1. Концевые меры 1-Н2. |

Наплавка и обработка. |

1. Зазор «ф» см. табл. Б.1, Б.2. 2. Обеспечить требуемый зазор «ф» обработкой шпонки. |

|

А Б В Г Д Е Ж И К Л |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 3,2-ШП; 3,2-ТТ; 3,2-ФТ; 3,2-Т; 3,2-ФЦЛ. |

Опиловка, зачистка |

1. Параметр шероховатости поверхности 3,2. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50 % ширины. |

|

И |

Износ. |

Измерение люфта. |

Индикатор ИЧ10Б кл. 1 |

Наплавка и обработка. |

1. Зазор «э» см. табл. Б.1, Б.2. 2. Наплавку выполнить шириной не менее 12 мм. Наплавку поверхности И производить сплошным пояском со стороны выхода пара. С противоположной стороны допускается прерывистая наплавка. |

|

- |

Увеличенный остаточный прогиб диафрагм. |

Измерительный контроль. |

Линейка поверочная ШД-1-1600. Концевые меры 1-H2. Нутромер НМ 75. |

1. Доведение до требуемых зазоров в проточной части, см. карту 26. 2. Замена диафрагм. |

1. Допускаемый остаточный прогиб диафрагм 3,0 мм. 2. Допускается утонение полотна диафрагм с целью обеспечения требуемых зазоров проточной части на величину не более 1,5 мм. |

|

М |

Притупление гребней, износ. |

1. Визуальный контроль. 2. Измерительный контроль. |

Штангенциркуль ШЦ-1-125-0,1-1. |

1. Заострение гребней. 2. Замена уплотнительных гребней и расточка. |

1. Зазоры «д1», «д3» см. табл. Б.5, Б.6. При значительном износе и повреждении уплотнительных гребней надбандажных уплотнений в нижней части нижних половин диафрагм (и соответственно увеличенного износа уплотнительных гребней нижних сегментов колец диафрагменных уплотнений, см. карту 10 и зазоры «с» рисунки 7.9, 7.10) необходимо расцентровать соответствующие диафрагмы перемещением вниз на 0,3 - 0,5 мм (против нормативных значений центровки, указанных в карте 26), а зазоры «д1», «д3» см. рисунки 7.9, 7.10 внизу должны быть увеличены до 2,5 мм. 2. Допускаются местные повреждения 10 % уплотнительных гребней, занимающие не более 25 % длины гребня по окружности. |

|

- |

Трещины, механическое изнашивание, забоины на выходных и входных кромках. |

Визуальный контроль входных и выходных кромок лопаток диафрагм. |

Лупа ЛП1-4х. |

1. При глубине трещины до 15 мм и механическом изнашивании площадью не более 15´15 мм, выборка, опиловка и скругление, проверка на трещины. 2. Забоины глубиной до 1 мм на площади не более 30 % площади лопатки подлежат правке без подогрева. |

1. Количество выборок на ступени не более 15 шт. Радиус закругления кромок лопаток в местах выборок должен быть равен 1,5 - 2,0 глубины трещины или износа. Дно и край выборки плавно скруглить радиусом не менее 3 мм и закруглить кромки радиусом, равным половине толщины кромки в выбранном месте. 2. Ослабление сечения НЛ после выборки трещин и износа не более 10 %. 3. Следы после правки НЛ допускаются в виде волнистостей с амплитудой до 0,5 мм. 4. Забоины плавно заовалить, острые кромки закруглить радиусом не менее 3 мм. 5. Контроль поверхностей наружного профиля со стороны паровыхода лопаток произвести на участках высотой не менее 50 мм у тела и обода стальной диафрагмы. Допускаемое увеличение площади горлового сечения отдельных каналов не более 5 % от размера по чертежу. |

|

- |

Задиры, следы задевания ротора на полотне и теле диафрагмы. |

Визуальный контроль. |

Лупа ЛП1-4х. Твердомер ТВ8 ... 2000НV. |

Зачистка, заоваливание мест задеваний. Проверка на трещины и поверхностную твёрдость. |

- |

|

- |

Солевые отложения на направляющих лопатках |

Визуальный контроль |

Лупа ЛП1-4х. Образец шероховатости 3,2-ШП |

Снятие солевых отложений: 1) вручную; 2) высоконапорной установкой Р = 29,5 МПа; 3) гидроабразивной установкой |

Параметр шероховатости поверхности 3,2. |

|

- |

Следы задеваний ротором диафрагм ЦНД. |

Визуальный контроль. |

Лупа ЛП1-4х. |

1. Опиловка. 2. Проверка на отсутствие трещин. Замена диафрагм. |

- |

|

- |

Уменьшенное проходное сечение горл сопловых каналов диафрагм. |

Измерительный контроль. |

- |

Отгибание выходных кромок направляющих лопаток. Проверка лопаток на трещины. |

Допускаемое отклонение площади горл не более 5 % от размера по чертежу. |

|

- |

Дефекты крепёжных изделий см. карту 27. |

- |

- |

- |

- |

|

Г |

Износ. |

Измерение люфта в шпоночном соединении. |

Индикатор ИЧ10Б кл. 1. Штангенциркуль ШЦ-I-125-0,1-1 |

Наплавка и обработка шпонки в обойме или шпоночного паза диафрагмы. |

1. Зазор «ж» см. табл. Б.1, Б.2. 2. Наплавку выполнить шириной не менее 12 мм. |

|

- |

Трещины в местах заделки НЛ в обод и тело стальных диафрагм. |

Визуальный контроль. Ультразвуковой контроль. |

Лупа ЛП1-4х. |

Выборка и заварка трещин. |

Технологию и заварку трещин согласовать с ЛМЗ. |

|

- |

Повреждение резьбовых отверстий крепления стопорных планок колец уплотнений. |

Визуальный контроль. |

- |

Высверливание и нарезка резьбы следующего размера. |

Допускается срыв резьбы на первых двух витках. |

Диафрагма регулирующая. Поз. 18 рисунка 7.2

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г Д Ж Л М Н Р С |

Задиры, забоины. |

Визуальный контроль. Измерительный контроль. |

Набор щупов № 2 кл. 1. Лупа ЛП1-4х. Образцы шероховатости 3,2-ШП; 3,2-ТТ; 3,2-Т. |

Опиловка, зачистка. |

1. Параметр шероховатости поверхности 3,2. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50 % ширины. |

|

А Г |

Износ. |

Измерение люфта. |

Лупа ЛП1-4х. |

Наплавка и обработка. |

Наплавку выполнить шириной не менее 12 мм. |

|

Е |

Притупление гребней надбандажных уплотнений. |

Визуальный контроль. Измерительный контроль. |

Набор щупов № 2 кл. 1. Лупа ЛП1-4х. |

1. Заострение кромок гребней. 2. Вырезка и набивка новых уплотнительных гребней, расточка. |

Допускаются местные повреждения 10 % уплотнительных гребней, занимающие не более 25 % длины гребня по окружности. |

|

И |

Неплотность разъёма. |

Измерительный контроль. |

Набор щупов № 2 кл. 1 Образец шероховатости 3,2-ШП. |

Шабрение. |

1. Параметр шероховатости поверхности 3,2. 2. Допускается зазор до 0,15 мм по разъему полотна диафрагмы и 0,1 мм по разъёму обода диафрагмы. |

|

К |

Риски, забоины. |

Визуальный контроль. Измерительный контроль. Проверка по краске прилегания уплотнительных поясков поворотного кольца и диафрагмы. |

Лупа ЛП1-4х. Набор щупов № 2 кл. 1. Образец шероховатости 1,6-Р. |

1. Шабрение притирка. 2. Наплавка, проточка, притирка. |

1. Параметр шероховатости поверхности 1,6. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50 % ширины. 3. Пятна краски должны распределяться равномерно и занимать не менее 80 % поверхности. |

|

- |

Увеличенный остаточный прогиб диафрагмы. |

Измерительный контроль. |

Линейка поверочная ШД-1-1600. Концевые меры 1-Н2. Нутромер НМ 175. |

1. Доведение до требуемых осевых зазоров в проточной части. 2. Замена. |

Остаточный прогиб диафрагмы не более 1,0 мм. |

|

- |

Задиры, следы задеваний ротора на полотне и теле диафрагмы. |

Визуальный контроль. |

- |

Зачистка мест задеваний, проверка на трещины и на твёрдость. |

- |

|

- |

Солевые отложения на направляющих лопатках. |

Визуальный контроль. |

Лупа ЛП1-4х. Образец шероховатости 3,2-ШП. |

Снятие солевых отложений: 1) вручную; 2) с помощью высоконапорной установки Р = 29,5 МПа; 3) гидроабразивной установкой. |

Параметр шероховатости поверхности 3,2. |

|

- |

Увеличенный зазор «m» по продольной шпонке. |

Измерительный контроль. |

Штангенциркуль ШЦ-I-125-0,1-1. Концевые меры 1-Н2. |

Наплавка и обработка. |

1. Зазор «т» см. табл. Б.2. 2. Обеспечить требуемый зазор обработкой шпонки. |

|

- |

Разность перекрыш «д» каналов поворотного кольца и диафрагмы (определяется при положении полного закрытия по рабочим и нерабочим кромкам кольца и диафрагмы). |

Измерительный контроль. |

Штангенциркуль ШЦ-I-125-0,1-1. |

Снятие фасок в каналах кольца или их наплавка с последующей обработкой. |

Одновременность открытия каналов проверить при открытии на 3,0 мм; максимальная разность размеров открытия на одном диаметре не более 1,5 мм. |

|

- |

Трещины, механическое изнашивание, забоины выходных и входных кромок направляющих лопаток. |

Визуальный контроль. |

Лупа ЛП1-4х. |

1. При глубине трещины до 15 мм и механическом изнашивании площадью не более 15´15 мм, выборка, опиловка и скругление. 2. Забоины глубиной до 1 мм на площади не более 30 % площади лопатки подлежат правке без подогрева. |

Количество выборок на ступень не более 15 шт. Радиус закругления кромок лопаток в местах выборок должен быть равен 1,5 - 2 глубины трещины или износа. Дно и края выборки плавно скруглить радиусом не менее 3 мм и закруглить кромки радиусом, равным половине толщины кромок в выбранном месте. Ослабление сечения направляющих лопаток после выборки трещин и износа не более 10 %. Следы после правки лопаток допускаются в виде волнистостей с амплитудой до 0,5 мм. Забоины плавно закруглить, острые кромки скруглить радиусом не менее 3 мм. |

|

- |

Трещины в местах заделки направляющих лопаток в обод и тело. |

Визуальный контроль. УЗК. |

Лупа ЛП1-4х. |

Выборка и заварка трещин по технологии, согласованной с ЛМЗ. |

Трещины в местах заделки НЛ не допускаются. |

|

- |

Повреждение резьбовых отверстий крепления стопорных планок колец уплотнений. |

Визуальный контроль. |

- |

Высверливание и нарезка резьбы следующего размера. |

Допускается срыв резьбы на первых двух витках. |

|

- |

Дефекты крепёжных изделий см. карту 27. |

- |

- |

- |

- |

Кольцо поворотное. Поз. 17 рисунка 7.2

Количество на изделие, шт. - 1

Обоймы уплотнений. Поз. 4 рисунков 7.1, 7.2

Количество на изделие, шт. - 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Деформация. |

Измерительный контроль. |

Нутромер НМ 600. |

1. Точение поверхности Д на глубину не более 0,5 мм. 2. Термическая правка по технологии, согласованной с ЛМЗ. 3. Замена обоймы. |

1. Допускаемый минимальный размер «а» - 3 мм. 2. Термическую правку выполнить при разности диаметров расточки в вертикальной и горизонтальной плоскости более 1,5 мм. |

|

Б |

Неплотность разъёма. |

Измерительный контроль. |

Набор щупов № 2 кл. 1 |

1. Фрезерование. 2. Шабрение. |

Щуп 0,05 мм обтянутых шпильках в разъём проходить не должен |

|

Б В Г Д Е Ж И К Л |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 3,2-ШП; 3,2-ТТ; 3,2-ФТ; 3,2-Т, 3,2 -Р, 3,2-ФЦП; 1,6-Р. |

Опиловка, зачистка. |

1. Параметр шероховатости поверхности К = 1,6; остальных 3,2. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50 % ширины. |

|

Г |

Износ. |

Измерение люфта по шпоночному соединению. |

Индикатор ИЧ10Б кл. 1. |

1. Наплавка и обработка шпонки в корпусе. |

1. Зазор «ж» см. табл. Б.1, Б.2. 2. Наплавку выполнять шириной не менее 12 мм. |

|

- |

Ослабление посадки стопорной шпонки колец уплотнений. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

Наплавка и обработка шпонки. |

Восстановление чертёжных значений в шпоночном соединении. |

|

- |

Дефекты крепёжных изделий (см. карту 27). |

- |

- |

- |

- |

|

К |

Износ пригнанной поверхности под контрольные болты см. карту 1. |

- |

- |

- |

- |

|

Ж |

Износ. |

Измерение. |

Индикатор ИЧ10Б кл. 1. |

Наплавка и обработка. |

1. Зазор «з» см. табл. Б.1, Б.2. 2. Наплавку выполнить шириной не менее 12 мм. На поверхности Ж наплавку со стороны выхода пара выполнить сплошным пояском, с противоположной стороны допускается прерывистая наплавка. |

Корпусы каминных камер. Поз. 5, рисунков 7.1, 7.2

Количество на изделие, шт. - 4

Уплотняющая обойма регулирующей ступени. Поз. 23 рисунка 7.1

Количество на изделие, шт. - 1

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Неплотность разъёма. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Образец шероховатости 3,2-ШП. |

1. Шабрение. 2. Фрезерование. |

1. Параметр шероховатости поверхности 3,2. 2. Щуп 0,05 мм при обтянутых шпильках в разъём проходить не должен. По наружному и внутреннему контуру допускается закусывание щупа 0,07 мм на глубину не более 15 мм. |

|

Д |

Износ. |

Измерительный контроль. |

Индикатор ИЧ10Б кл. 1 Штангенциркуль ШЦ-125-0,1-1. |

Наплавка и обработка. |

1. Зазор «э» см. табл. Б.1. 2. Наплавку выполнить шириной не менее 12 мм. 3. На поверхности «Д» наплавку со стороны выхода пара выполнить сплошным пояском, с противоположной стороны допускается прерывистая наплавка. |

|

А Б В Г |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 3,2-ШП 3,2-ТТ 3,2-ФТ; 3,2-ФЦП. |

Опиловка, зачистка. |

1. Параметр шероховатости поверхностей 3,2. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50 % ширины. |

|

Ж |

Износ пригнанной поверхности под контрольные болты, см. карту 1. |

- |

- |

- |

- |

|

Е |

Износ уплотнительных гребней. |

Визуальный контроль. Измерительный контроль. |

Штангенциркуль ШЦ-I-125-0,1-1. |

Замена уплотнительных гребней. |

1. Зазоры «д1», «д3» см. табл. Б.5. 2. Допускаются местные повреждения 10 % уплотнительных гребней, занимающие не более 25 % длины гребня по окружности. |

|

- |

Дефекты крепёжных изделий см. карту 27. |

- |

- |

- |

- |

|

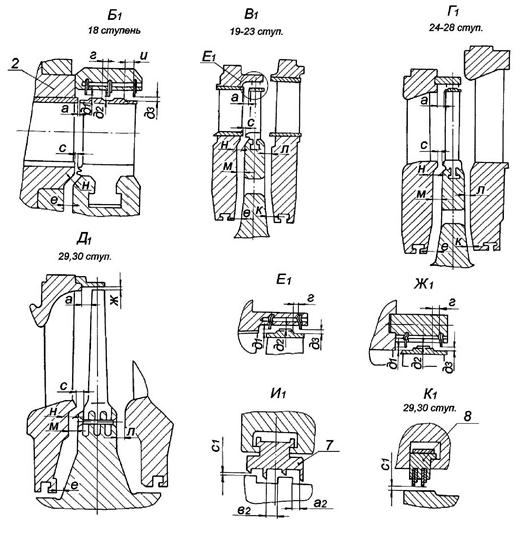

Кольца уплотнительные Количество на изделие, шт. - 80 |

|

|

|

|

|

поз. 15 рисунка 7.1, поз. 16 рисунка 7.2 (ЦВД, 19 - 28 ступ. ЦНД обоймы уплотнений) |

Поз. 14 рисунка 7.2 |

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ, притупление уплотнительных гребней, задиры. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Набор щупов № 2 кл. 1. Штангенциркуль ШЦ-I-125-0,1-1. |

1. Обработка поверхности «В» и торцов сегментов. 2. Замена сегмента уплотнительного кольца. 3. Расточка. 4. Заострение уплотнительных гребней. 5. Вырезка, набивка уплотнительных гребней, уплотнительных колец 29, 30 ступ. ЦНД. 6. Наплавка уплотнительных гребней из стали 15XM по технологии согласованной с ЛМЗ. |

1. Допускаемая минимальная высота h короткого гребня 2,5 мм. 2. Допускаемая максимальная ширина уплотнительного гребня у вершины 0,4 мм. 3. После обработки поверхности «В» размер по чертежу «д» может быть восстановлен за счёт установки радиальных винтов в местах опирания пружин (допускается точечная наплавка в среде аргона в местах опирания пружин). 4. При значительном износе уплотнительных гребней нижних сегментов колец диафрагменных и концевых уплотнений (и соответственно уплотнительных гребней соответствующих надбандажных уплотнений диафрагм, см. карту 4) необходимо расцентровать соответствующие диафрагмы и обоймы уплотнений перемещением вниз на 0,3 - 0,5 мм (против нормативных значений, указанных в карте 26), а зазоры «с» внизу, см. рисунки 7.9, 7.10 должны быть увеличены до 1,3 - 1,5 мм. |

|

Б В |

Задиры, забоины. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 3,2-Р 3,2-ТТ. |

Зачистка, опиловка. |

Параметр шероховатости поверхностей - 3,2. |

|

- |

Ослабление чеканки гребней. |

Визуальный контроль. |

Лупа ЛП1-4х. |

Подчеканка. |

Ослабление гребней в местах посадки не допускается. |

|

Д |

Расслоение уплотнительных гребней вследствие окалины, хрупкость. |

Визуальный контроль. |

- |

1. Замена сегментов уплотнений. 2. Наплавка уплотнительных гребней, изготовленных из стали 15XM по технологии согласованной с ЛМЗ. |

Расслоение не допускается. |

|

Пружины сегментов колец уплотнительных Поз. 18 рисунка 7.1, поз. 13, 15 рисунка 7.2 Количество на изделие, шт. - 916 |

|

|

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Остаточный прогиб пружины. |

Измерительный контроль. |

Плита 1-0-400´400. Индикатор ИЧ10Б кл. 1. Набор щупов № 2 кл. 1. |

Замена. |

Допуск остаточного прогиба пружина 0,5 мм. |

|

А Б |

Трещины. |

Визуальный контроль. |

Лупа ЛП1-4х. |

Замена. |

- |

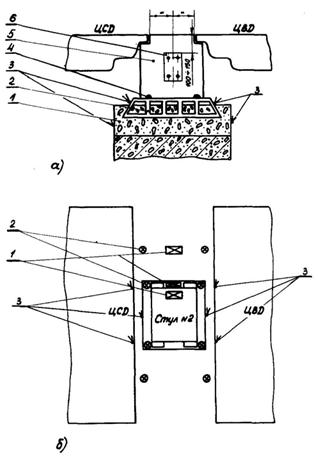

Атмосферный клапан - диафрагма.

Поз. 13 рисунка 5.1

Количество на изделие, шт. - 4

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Задиры, забоины на тарелке и на седле. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 3,2-Р, 6,3-Т. |

Опиловка, зачистка. |

Параметр шероховатости поверхности А - 3,2. |

|

Б |

Позиционное отклонение (несовпадение) плоскости Б седла и тарелки. |

Измерительный контроль. |

Линейка ЛЧ-1-200. Набор щупов № 2 кл. 1. |

- |

1. Допускаемое несовпадение седла и тарелки 0,1 мм. 2. После каждой разборки клапана устанавливать новую паронитовую прокладку толщиной 1,0 - 1,2 мм. Допускается установка прокладки на герметик. |

|

В |

Заедание по поверхности В. |

- |

- |

Очистка, смазка вазелином (тавотом). |

- |

|

- |

Дефекты крепёжных изделий прижимных колец см. карту 27. |

- |

- |

- |

- |

Сборка корпусной части цилиндров. Рисунков 7.1, 7.2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

- |

Уменьшенный (увеличенный) зазор «а» между боковой шпонкой поз. 6 н/п обоймы поз. 2, 4 и корпусом цилиндра поз. 1. |

Измерительный контроль. |

Штангенглубиномер ШГ-160-0,1. |

Уменьшенный зазор: обработка поверхности «Д», «Е» шпонки поз. 6 см. карты 3, 7. Увеличенный зазор: наплавка и обработка поверхности «Е» шпонки поз. 6 см. карты 3, 7 |

|

|

- |

Уменьшенный зазор «б» между боковой шпонкой поз. 6 н/п обоймы поз. 2, 4 и корпусом цилиндра поз. 1. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Концевые меры 1-H2. |

Обработка шпонки поз. 6 обоймы поз. 2, 4, 6. |

|

|

- |

Уменьшенный зазор «в» между боковой шпонкой поз. 7 в/п диафрагмы поз. 3 и в/п обоймы поз. 2. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

Обработка шпонки поз. 7 в/п диафрагмы поз. 3. |

|

|

- |

Уменьшенный (увеличенный) зазор «г» между боковой шпонкой поз. 7 в/п диафрагмы поз. 3 и в/п обоймы поз. 2. |

Измерительный контроль. |

Штангенглубиномер ШГ-160-0,1. |

Изменение толщины калиброванных прокладок под прокладками боковой шпонки поз. 7 в/п диафрагм поз. 3. |

1. Зазор «г» см. табл. Б.1, Б.2. 2. Допускается изменить толщину основной прокладки в месте установки калиброванной прокладки, при увеличении толщины прокладки, ширина наплавки должна быть не менее 75 % ширины прокладки. 3. Под основными прокладками должно быть не более 2-х калиброванных прокладок, минимальная толщина которых должна быть не менее 0,1 мм. |

|

- |

Уменьшенный (увеличенный) зазор «е» между стопорной шпонкой поз. 8 в/п обоймы поз. 2 и боковой шпонкой поз. 7 в/п диафрагмы поз. 3. |

Измерительный контроль по свинцовым оттискам. |

Микрометр МК 25-1. |

Обработка шпонки поз. 8. |

|

|

- |

Уменьшенный зазор «д» между н/п диафрагмы поз. 3 (обоймы поз. 2) и нижней шпонкой поз. 10, 12 (обоймы, корпуса цилиндра поз. 1,2). |

Измерительный контроль свинцовым оттискам. |

Микрометр МК 25-1. |

Обработка шпонки поз. 10, 12. |

|

|

- |

Уменьшенные зазоры «и», «к», «л» между корпусом цилиндра поз. 1 и обоймой поз. 2, 4. |

Измерительный контроль по свинцовым оттискам. |

Микрометр МК 25-1. |

Обработка соответствующей поверхности зуба обоймы поз. 2, 4 или обработка вручную корпуса цилиндра для восстановления зазоров «к» и «л». |

|

|

- |

Уменьшенные зазоры «и», «к», «л» между обоймой поз. 2 и диафрагмой поз. 3 |

Измерительный контроль по свинцовым оттискам. |

Микрометр МК 25-1. |

Обработка соответствующей поверхности диафрагмы поз. 3 (обоймы поз. 2). |

|

|

- |

Уменьшенный зазор «р» между боковой шпонкой поз. 9 н/п диафрагмы, поз. 3 и обоймой поз. 2. |

Измерительный контроль. |

Набор щупов № 2, 3 кл. 1 Концевые меры 1-H2. |

Обработка поверхности шпонки поз. 9 н/п диафрагмы поз. 3. |

|

|

- |

Уменьшенный зазор «с» между сегментом уплотнительного кольца поз. 15, 16 и расточкой диафрагмы поз. 3 (обоймы поз. 2) |

Измерительный контроль. |

Набор щупов № 3 кл. 1. Концевые меры 1-Н2. |

Проточка поверхности «в», уплотнительного кольца поз. 15, 16 см. карту 10. |

2. Допускается точить уплотнительное кольцо на величину не более 2,0 мм от размера по чертежу. |

|

- |

Уменьшенный зазор «я», «н» между стопорной планкой поз. 14, 19 на разъёме диафрагмы поз. 3 (обоймы уплотнений поз. 4) и сегментом уплотнительного кольца поз. 15, 16. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

Обработка паза крайнего сегмента полукольца поз. 15, 16. |

|

|

- |

Уменьшенный (увеличенный) зазор «м» между торцами сегментов уплотнительного полукольца поз. 15, 16. |

Измерительный контроль. |

Штангенглубиномер ШГ-160-0,1. Линейка ЛЧ-0-200. Набор щупов № 2 кл. 1. |

Уменьшенный зазор: обработка торца одного сегмента. Увеличенный зазор: замена одного сегмента и обработка торца до получения требуемого зазора. |

Зазор по каждому стыку сегментов уплотнительного кольца не должен быть более 0,05 мм. |

|

- |

Уменьшение зазора «а4» между шпонкой поз. 21, 22 и лапой цилиндра. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. |

Снятие шпонки поз. 21, 22 обработка, установка на месте с возможной перерайберовкой отверстий под крепление шпонки. |

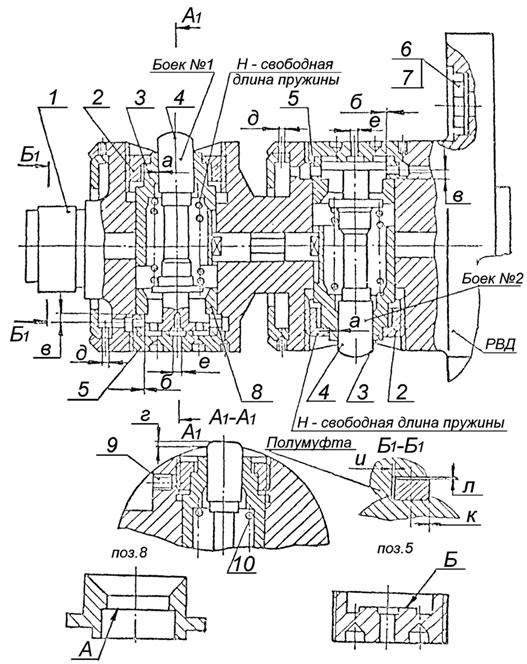

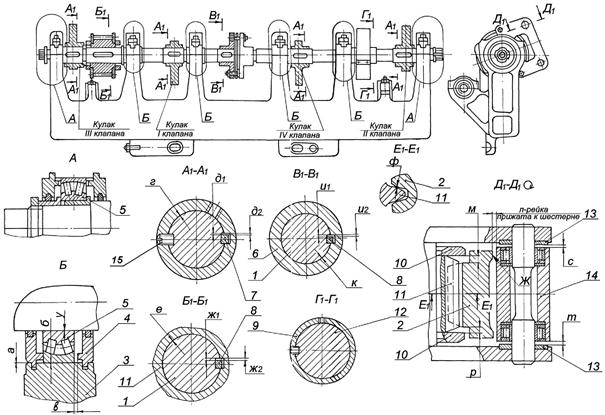

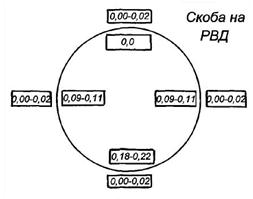

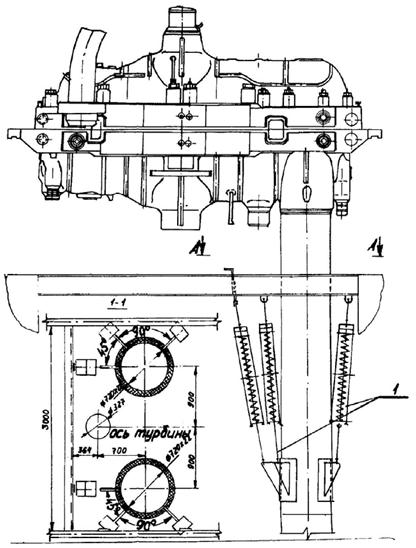

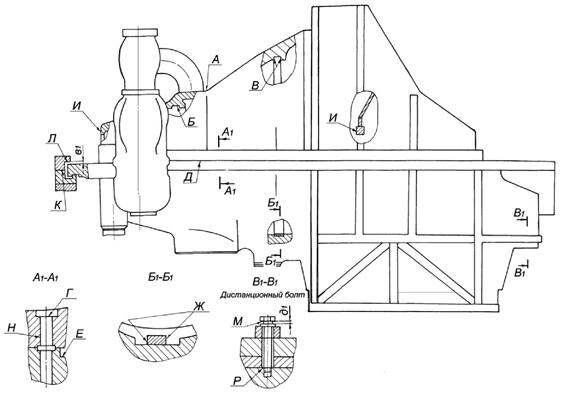

7.3 Ротор ВД (карта 14)

Черт. Ву-1256083

Рисунок 7.3 - Ротор ВД

7.4 Ротор НД (карта 14)

Рисунок 7.4 - Ротор НД

Роторы ВД и НД. Рисунки 7.3, 7.4

Количество на изделие, шт. - по 1

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

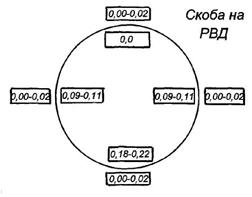

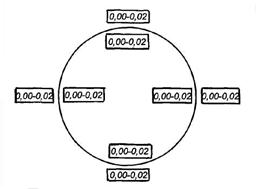

А Б |

Отклонение от круглости и профиля продольного сечения шеек ротора. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Скобы СИ-400; СИ-500. Индикатор ИЧ10Б кл. 1. Образец шероховатости 0,8-ШЦ. |

1. Точение и шлифовка. 2. Притирка шейки цилиндрическим притиром. |

1. Параметр шероховатости поверхности 0,8. 2. Допуск профиля продольного сечения не более 0,09 мм. 3. Допуск круглости не более 0,02 мм. 4. Допускаемое уменьшение диаметра не более 1 % от размера по чертежу. 5. Допускаются отдельные кольцевые риски глубиной до 0,2 мм. |

|

Я |

Задиры, риски на сопрягаемой поверхности муфт. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Образец шероховатости 1,6-ТТ. Плита поверочная 1-0-1000´630. |

Зачистка и шабрение. |

1. Параметр шероховатости поверхности 1,6. 2. Допускается общая площадь повреждений не более 20 %. Площадь контакта при проверке по плите не менее 75 %. |

|

В Г Я |

Увеличенное торцовое биение. |

Измерительный контроль. |

Индикатор ИЧ10Б кл. 1. |

Шабрение. |

1. Допуск биения поверхностей В и Г 0,02 мм. 2. Допуск суммарного биения одноименных точек поверхности Я и сопрягаемых с ними поверхностей смежных роторов не более - 0,02 мм. |

|

Д Е |

Увеличенное радиальное биение (остаточный прогиб ротора). |

Измерительный контроль. |

Индикатор ИЧ10Б кл. 0. |

1. Балансировка ротора на низкочастотном балансировочном станке. 2. Правка ротора на заводе-изготовителе, в условиях электростанции или на производственной базе ремонтного предприятия. 3. Замена ротора. |

1. Допуск радиального биения РВД - 0,15 мм, РНД - 0,1 мм. 2. Корректирующая масса должна компенсировать главный момент дисбалансов (обусловленный остаточным прогибом) участков ротора между плоскостями коррекции (число корректирующих масс 4 - 6). |

|

В Г |

Риски, забоины, отклонение от плоскостности. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Линейка ШД-0-630. Образец шероховатости 3,2-ШП. Набор щупов № 2 кл. 1. |

1. Шабрение. 2. Точение и притирка. |

1. Параметр шероховатости поверхности - 3,2. 2. Допуск плоскостности 0,02 мм. 3. Допускаются кольцевые риски глубиной до 0,2 мм, шириной до 1 мм не более двух на поверхностях В, Г. 4. Допускаемое уменьшение толщины гребня от размера по чертежу не более 2 мм. |

|

Натиры, забоины, трещины в местах натиров, изменение твёрдости на торцовых поверхностях дисков ротора. |

Визуальный контроль. Травление. Цветная дефектоскопия. УЗК. |

Лупа ЛП1-4х. Дефектоскоп УД-2-12. |

1. Зачистка, проверка на отсутствие трещин травлением. 2. Проверка на твёрдость при наличии цветов побежалости в местах натиров. |

1. Допускаются заоваленные следы натиров глубиной до 2 мм. 2. Изменение твердости в местах натиров с цветом побежалости не допускается. 3. Натиры на щечках дисков не допускаются. |

|

|

Л М |

Истирание осевых уплотнительных гребней на ленточных бандажах и у корня рабочих лопаток. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Штангенциркуль ШЦ-I-125-0,1-1. |

1. Наплавка и проточка уплотнительных гребней бандажа по технологии, согласованной с ЛМЗ. 2. Замена бандажей и лопаток. Точение гребней бандажа. |

1. Допускаемая ширина вершин уплотнительных гребней не более 0,7 мм. 2. Допускаемая высота осевых уплотнительных гребней h = 2 мм h1 = 2 мм |

|

Н |

Истирание шипов рабочих лопаток. |

Визуальный контроль. Измерительный контроль. Травление. |

Лупа ЛП1-4х. Штангенциркуль ШЦ-I-125-0,1-1. |

1. Зачистка, проверка на отсутствие трещин. 2. Наплавка кромок шипов аустенитными электродами, см. информационное письмо ЛМЗ № 510-107 (приложение Г). |

1. Наплавку кромок выполнить, если высота шипов лопаток над бандажом не менее 0,5 мм или шипы стёрты заподлицо с бандажом, но сам бандаж не имеет заметного утонения. |

|

Ф Э |

Отклонение от перпендикулярности оси отверстий под соединительные болты полумуфт, плоскости Ф, Э см. рисунок 7.3. |

Измерительный контроль |

Набор щупов № 2 кл. 1. Прибор, черт. ЛМЗ ЛМ8731-0611СБ. |

1. Подрезка отверстий по плоскости Ф, Э. 2. Установка специальных конусных шайб на поверхности Э. |

Допуск перпендикулярности - 0,05 мм на длине отверстия. |

|

Т Ф Э |

Риски, задиры в отверстиях полумуфт и на пригнанной поверхности Т соединительных болтов, плоскости Ф, Э и соответствующей поверхности болтов. |

Визуальный контроль. Измерительный контроль. |

Образцы шероховатости 3,2-ТТ; 1,6-Р. Нутромер НИ 18-50-1. Микрометр МК 50-1. |

Зачистка, хонингование отверстий. |

1. Параметр шероховатости поверхности Т-1,6; поверхностей Ф, Э - 3,2. 2. Общая площадь рисок, задиров не должна превышать 25 % поверхности Т отверстия. 3. На пригнанной поверхности болтов круговые риски не допустимы. |

|

Т |

Отклонение от круглости и цилиндричности (овальность и конусообразность) отверстий и пригнанной поверхности соединительных болтов муфт. |

Измерительный контроль. |

Нутромер НИ 50-100-1. Микрометр МК 50-1 МК 75-1. Лупа ЛП1-4х. |

1. Развертывание отверстий в муфтах. 2. Замена соединительных болтов. |

1. Допуск круглости 0,02 мм. 2. Допуск цилиндричности 0,02 мм. 3. При увеличении диаметра отверстий более 5 мм от размера по чертежу, устанавливать в отверстия втулки, см. инф. письмо ЛМЗ № 510-163 (приложение Д). Соединительные болты должны устанавливаться в соответствующие отверстия от лёгкого удара молотка, допуск зазор - не более 0,03 мм. |

|

- |

Трещины на соединительных болтах муфт. |

Визуальный контроль. Контроль методом цветной дефектоскопии. |

Лупа ЛП1-4х. |

Замена соединительных болтов муфт. |

Трещины на поверхности болтов не допускаются. |

|

- |

Повышенная твёрдость болтов муфт. |

Измерительный контроль. |

Твердомер ТВ8.450НВ. |

1. Термообработка болтов по технологии, согласованной с ЛМЗ. 2. Замена болтов. |

Твёрдость болтов должна быть 241 ... 277 НВ. |

|

- |

Увеличенный зазор «а» по соединительным болтам муфт. |

Измерительный контроль. |

Нутромер НИ 50-100-1. Микрометр МК 75-1. |

Замена болтов. |

Допускаемый зазор «а» - 0,02 - 0,03 мм. |

|

С |

Истирание, трещины, изменение твёрдости бандажей рабочих лопаток. |

Измерительный контроль. Визуальный контроль. |

Штангенциркуль ШЦ-I-125-0,1-1. Лупа ЛП1-4х. Твердомер ТВ8.450НВ. |

1. Зачистка, проверка на трещины, проверка твёрдости. 2. Замена бандажей без замены лопаток, термический отпуск шипов. 3. Замена лопаток и бандажей. |

Трещины на бандажах не допускаются. При замене бандажей (без замены лопаток) рабочая часть лопатки должна быть укорочена на 1,0 - 1,5 мм, бандаж должен быть утонен на 0,5 мм против размера по чертежу, см. информационное письмо ЛМЗ № 510-107. |

|

С |

Деформация ленточных бандажей. |

Визуальный контроль. |

- |

1. Правка, бандажей, подчеканка шипов, полировка и проверка на отсутствие трещин. 2. Замена бандажей. |

1. Трещины на бандажах не допускаются. 2. Деформация бандажей в сторону уменьшения радиальных и осевых зазоров не допускается, в сторону их увеличения не более 0,5 мм. |

|

- |

Эрозионный износ рабочих лопаток регулирующей ступени ЦВД. |

Визуальный контроль. |

Лупа ЛП1-4х. Штангенциркуль ШЦ-I-125-0,1-1. |

Замена лопаток. |

Допускается износ выходных кромок лопаток не более 2,0 - 3,0 мм. |

|

- |

Обрыв стеллитовых пластин |

Визуальный контроль. |

- |

Замена лопаток. |

1. Напайка стеллитовых пластин в условиях электростанции запрещается. |

|

рабочих лопаток 29 и 30 ступеней. |

Измерительный контроль твердости лопаток см. СТО 17330282.27.100.001 |

- |

- |

2. Допускается эксплуатация рабочих лопаток без отдельных (оборванных) пластин по согласованию с заводом-изготовителем. |

|

|

Эрозионный износ входных кромок рабочих лопаток 30 ступени. |

Визуальный контроль. |

Лупа ЛП1-4х. |

Замена лопаток. |

Допускается износ входных кромок в верхнем сечении лопаток глубиной не более 3 мм на длине 100 мм от вершины; на глубину 1 мм - на участке 100 - 300 мм от вершины лопаток. |

|

|

- |

Деформация трещины, вырывы на кромках лопаток. |

Визуальный контроль. Измерительный контроль. |

Лупа ЛП1-4х. Штангенциркуль ШЦ-I-125-0,1-1. |

1. Правка кромок, выборка трещин, опиловка, полировка и проверка мест дефектов на отсутствие трещин. 2. Замена лопаток и бандажей. |

1. Кромки в местах выборок должны быть заовалены радиусом не менее 1,5 глубины трещин. 2. Допускается уменьшение сечения лопаток после выборки трещин не более 5 %. |

|

- |

Солевые отложения на поверхности РЛ и на внутренней поверхности ленточных бандажей. |

Визуальный контроль. |

Лупа ЛП1-4х. Штангенциркуль ШЦ-I-125-0,1-1. Образец шероховатости 1,6-ШП. |

Снятие солевых отложений: 1) вручную; 2) высоконапорной установкой давлением воды 29,5 МПа; 3) пескоструйной установкой. |

Параметр шероховатости поверхности лопаток - 1,6. |

|

- |

Ослабление посадки лопаток. |

Визуальный контроль Измерение частот пакетов лопаток. |

Дефектоскоп УД2-12. |

Перелопачивание. |

- |

|

- |

Ослабление посадки балансировочных грузов. |

Визуальный контроль. |

- |

Зачеканка грузов, стопорение. |

Зачеканка грузов должна обеспечивать неизменность их положения в пазах дисков ротора. |

|

- |

Отгибание свисающих кромок ленточных бандажей со стороны паровпуска. |

Визуальный контроль. |

Набор щупов № 2 кл. 1. |

Удаление погнутых свисающих кромок, скругление выборок. |

Зазор между лопаткой и бандажом, в месте его прилегания, не более 0,1 мм. Неудалённые участки бандажа должны обеспечивать требуемые минимальные радиальные зазоры по надбандажным уплотнениям. |

|

- |

Отгибание консолей ленточных бандажей. |

Визуальный контроль. |

- |

Выправление консолей, проверка на отсутствие трещин. |

Трещины на бандажах не допускаются. |

|

- |

Трещины на заклепках замковых лопаток. |

Ультразвуковой контроль. Дефектоскопия. |

Дефектоскоп УД2-12. |

Замена заклёпок. |

Увеличение отверстий под заклепки более 1,0 мм от чертёжного значения не допускается. |

|

- |

Неплотная посадка пробки центрального отверстия ротора. Смещение пробки в осевом направлении. |

Визуальный контроль. Измерительный контроль. |

Нутромер НМ 600. Микрометр МК 125-1; МК 150-1. |

1. Хромирование пробки по посадочному диаметру. 2. Наплавка и точение пробки с последующей пригонкой. |

Восстановление плотности и осевого положения пробки. |

|

- |

Обрывы стопорения скрепляющей проволоки рабочих лопаток 29 ступ. РНД. |

Визуальный контроль. |

- |

Припайка скрепляющей проволоки по технологии, согласованной с ЛМЗ. |

- |

|

- |

Трещины и коррозия на поверхности рабочих лопаток, работающих в зоне фазового перехода 24 - 27 ступ. рнд. |

Зачистка и шлифовка, визуальный контроль, выходных кромок МВД, вильчатых хвостов - УЗК. |

Лупа ЛП1-4х. Дефектоскоп УД2-12. |

Не допускаются к ремонту рабочие лопатки, имеющие коррозионные повреждения, с трещинами на кромках и в прикорневых сечениях. Замена лопаток. Заключение и способ ремонта согласовать с ЛМЗ. |

1. Разрешается дальнейшая эксплуатация лопаток при отсутствие трещин, механических повреждений в нижней трети пера лопаток при полном отсутствии язвин на поверхности рабочей части на расстоянии 3 мм от выходной кромки и на остальной поверхности язвин диаметром более 0,5 мм при плотности 10 шт./см2 см. СТО 70238424.27.100.011-2008 2. Дальнейшая возможность эксплуатации лопаток после ремонта согласовывается с ЛМЗ. |

|

- |

Трещины по сварке рабочих лопаток пакетов регулирующей ступени рвд. |

Визуальный контроль. |

Лупа ЛП1-4х. Дефектоскоп УД2-12. |

Разделка и заварка трещин. Обработка после заварки по технологии, согласованной с ЛМЗ. |

- |

|

- |

Трещины язвенная коррозия на поверхностях насадных дисков, работающих в зоне перехода 24 - 27 ступ. рнд. |

Зачистка и визуальный контроль. МПД. УЗК. |

Лупа ЛП1-4х. Дефектоскопы ПМД-70; УД2-12. |

Способ ремонта согласовать с ЛМЗ. |

См. СТО 70238424.27.100.011-2008. Дальнейшая эксплуатация дисков после ремонта согласовывается с ЛМЗ. |

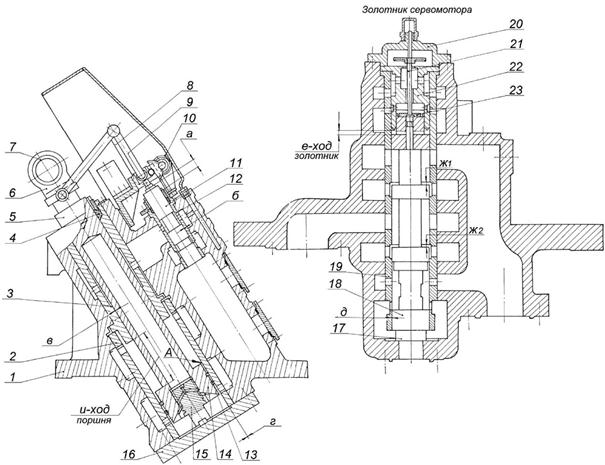

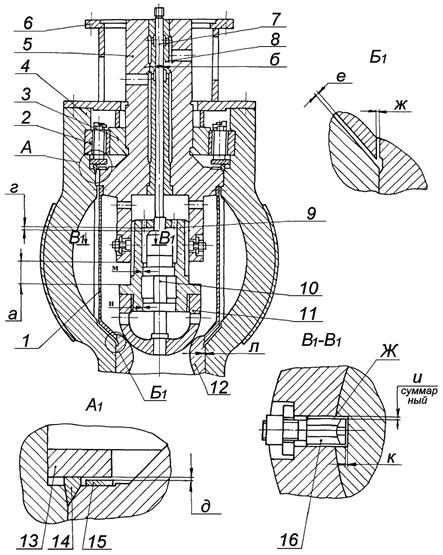

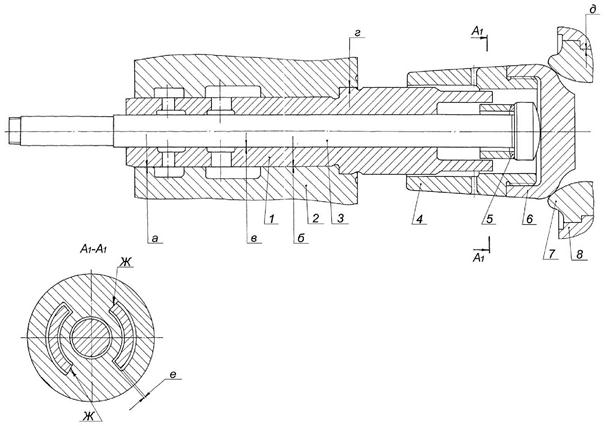

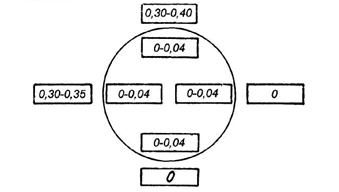

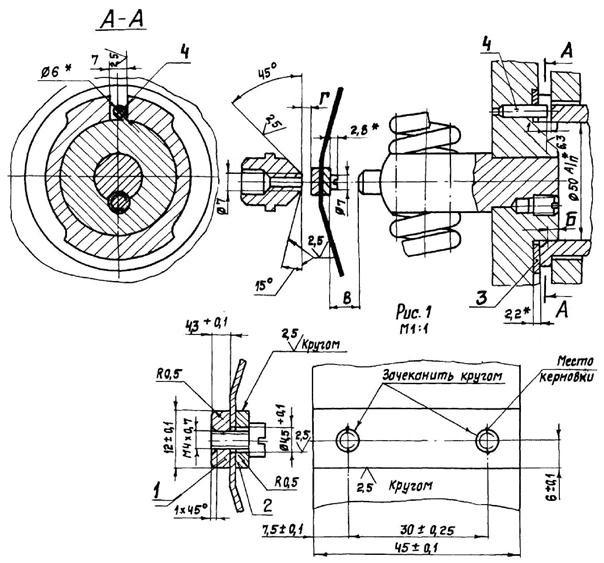

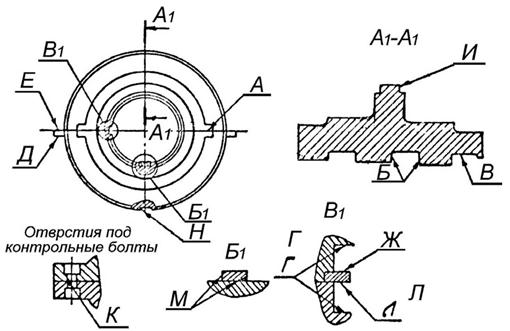

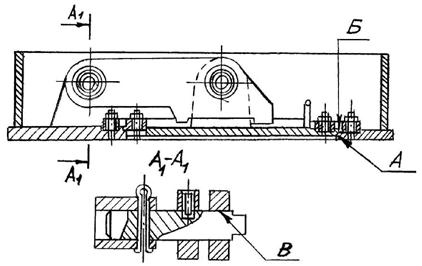

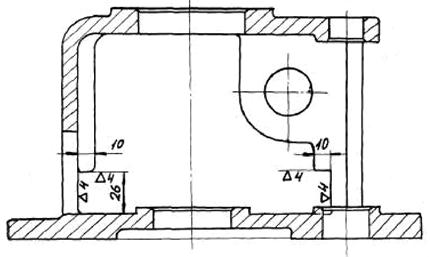

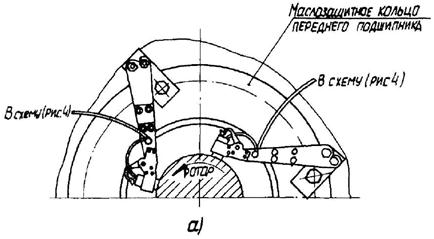

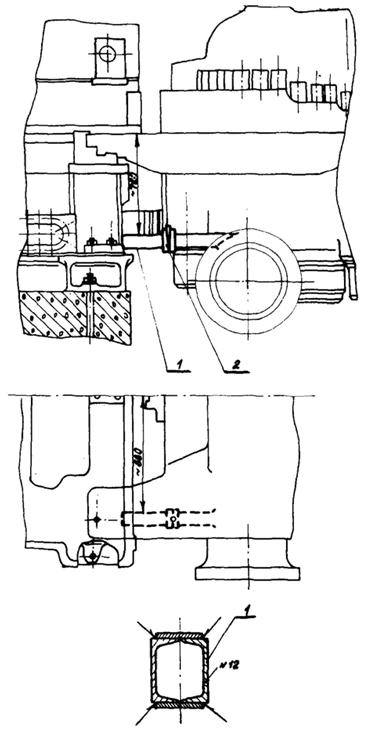

7.5 Передний подшипник (карты 15, 16, 21, 22, 24)

Нормы зазоров (натягов) - таблица Б.3.

черт. ЛМЗ: A-1259829

Рисунок 7.5 - Передний подшипник

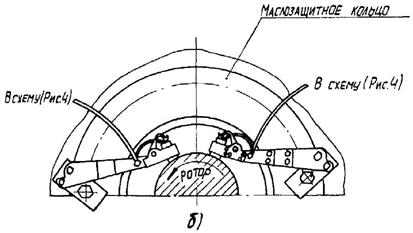

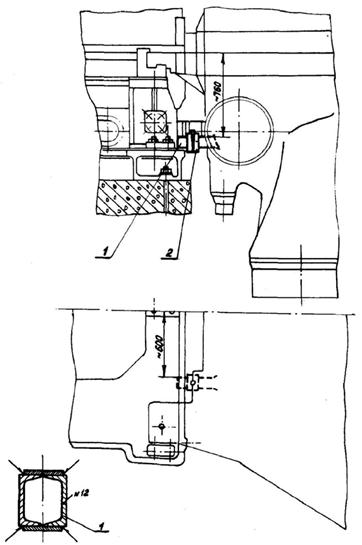

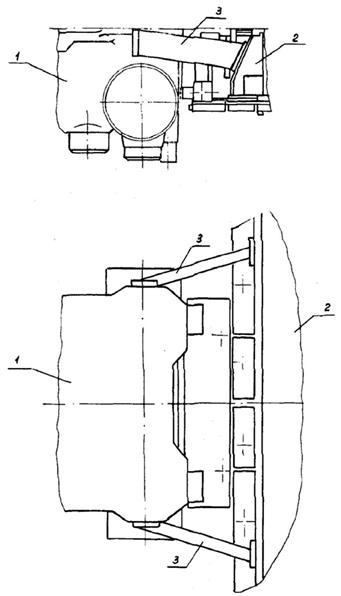

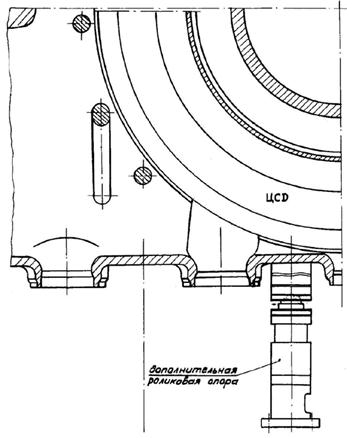

7.6 Средний подшипник (карты 15 - 24)

Нормы зазоров (натягов) - таблица Б.3.

Черт. А-1257174

Рисунок 7.6 - Средний подшипник

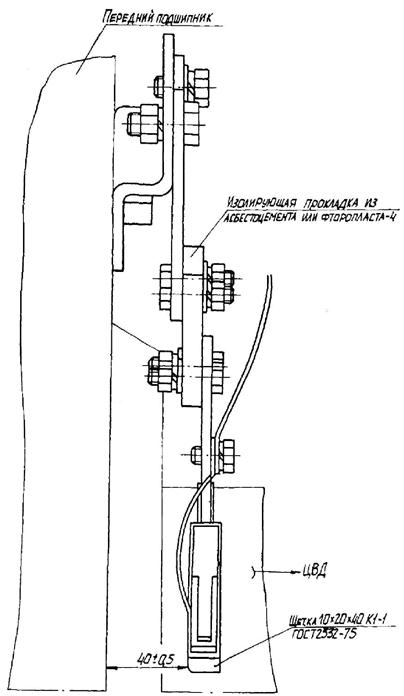

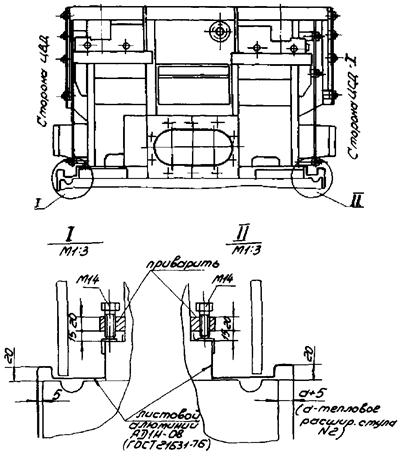

7.7 Подшипники №№ 4, 5 (карты 15, 16, 21, 22, 24)

Нормы зазоров (натягов) - таблица Б.3.

Рисунок 7.7 - Подшипники № 4, 5

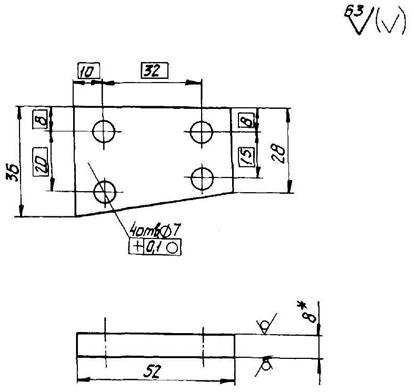

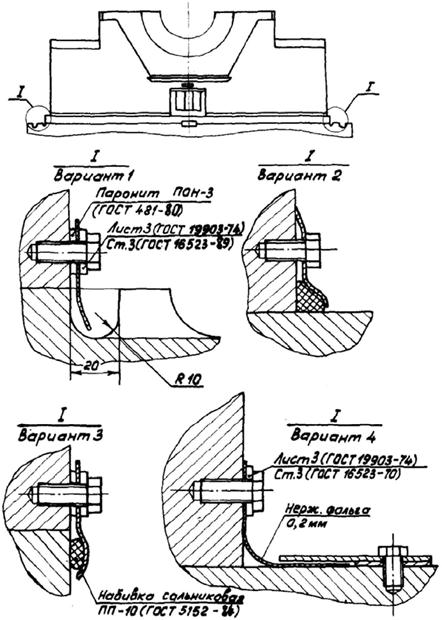

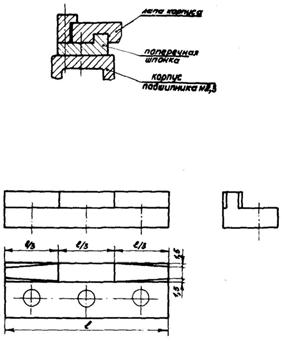

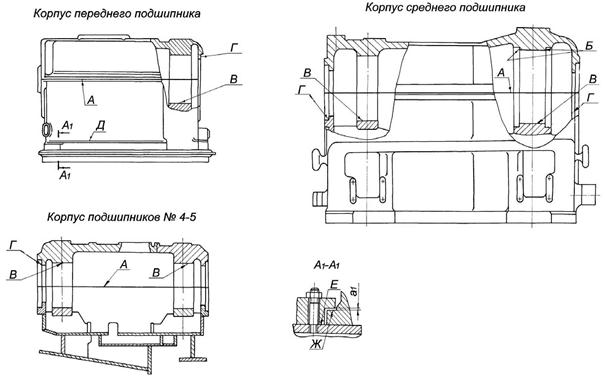

Корпусы подшипников. Поз. 1 рисунков 7.5, 7.6, 7.7

Количество на изделие, шт. - 3

Черт. А-1259830, А-1257175

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Д |

Трещины, пористость раковины. |

Наличие течи масла в процессе эксплуатации. Визуальный контроль. |

Лупа ЛП1-4х. |

Демонтаж корпуса подшипника. Покрытие (при необходимости) эпоксидной смолой дна изнутри корпуса подшипника и неконтактирующей с рамой опоры поверхности снаружи корпуса при наличии сквозных трещин. |

Отсутствие пятен выступания керосина после 24-х часовой керосиновой пробы. |

|

А |

Неплотность разъёма. |

Измерительный контроль. |

Набор щупов № 2 кл. 1. Образец шероховатости 1,6-ШП. |

Шабрение. |

1. Параметр шероховатости поверхности 1,6. 2. Щуп 0,03 мм при обтянутых шпильках в разъём проходить не должен. По наружному и внутреннему контуру допускается закусывание щупа 0,05 мм на глубину не более 15 мм. |

|

Б |

Увеличенный (уменьшенный) зазор «а1» по направляющим планкам, см. рисунки 7.5; 7.6. |

Измерительный контроль. |

Набор щупов № 3 кл. 1. |

1. Шабрение. 2. Фрезерование. 3. Установка калиброванной прокладки на поверхность Б. |

Зазор «а1» см. табл. Б.3. 2. Обрабатывать только соответствующие поверхности направляющей планки. |

|

В |

Наклёп и забоины в местах контакта с установочными подушками вкладыша. |

Визуальный контроль. Проверка на краску. Измерительный контроль. |

Набор щупов № 2 кл. 1. Образец шероховатости 3,2-Р. |

1. Шабрение. 2. Точение. |

Параметр шероховатости поверхности 3,2. |

|

- |

Защемление корпуса подшипника по продольной осевой шпонке. |

Измерение зазоров по шпонке. Измерение расширения турбины. Измерение перемещения ригеля фундамента под корпусом подшипника. Измерение уклона корпусов подшипников. |

Набор щупов № 2 кл. 1. |

1. Демонтаж корпуса подшипника. Дефектация и ремонт шпоночного соединения цилиндра с корпусом подшипника и корпуса подшипника с фундамент ной рамой, обеспечение требуемых зазоров «г1». |

1. Зазор «г1» см. табл. Б.3. Зазоры «а1», «а4» см. табл. Б.1, Б.2. 2. Разность поперечного расширения в эксплуатации опорных лап корпусов цилиндров должна быть не более 0,5 мм. |

|

- |

- |

Измерение поперечного расширения опорных лап цилиндров, измерение центровки роторов по полумуфтам и относительно расточек под МЗК. Измерение зазоров по поперечным шпонкам и прижимным шпонкам опорных лап цилиндров. |

- |

Обеспечение требуемых зазоров «а1» и «а4» (см. рисунки 7.1; 7.2) по поперечным шпонкам. Устранение неравномерности нагрузок на опоры от опорных лап цилиндров. Установка антифрикционных покрытий на поверхность скольжения опор. 2. Устранение несоответствия проекта монтажа паропроводов к н/п ЦВД и ЦНД с возможной отрезкой паропроводов и восстановлением проектных значений натягов по стыкам. Работы по пп. 1, 2 выполнить в соответствии с технологической инструкцией ЛМЗ и приложением Л |

- |

|

А Б Г Ж |

Забоины, задиры. |

Визуальный контроль. |

Лупа ЛП1-4х. Образцы шероховатости 1,6-ШП, 3,2-ТТ, 3,2-ФТ, 3,2-С. |

1. Зачистка, шабрение. 2. Проверка прилегания по краске по поверхности Г н/п маслозащитного кольца. |

Параметр шероховатости поверхности А - 1,6; остальных - 3,2. |

|

- |

Дефекты крепёжных изделий см. карту 27. |

- |

- |

- |

- |

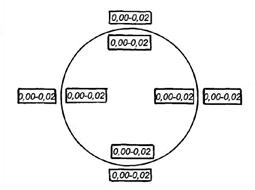

Вкладыши опорных подшипников

Количество на изделие, шт. - 4

черт. ЛМЗ: Б-1266651

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Условное обозначение средств измерения |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Полное или частичное выплавление баббита. |

Визуальный контроль. |

Лупа ЛП1-4х. Образец шероховатости 3,2-ФТ. |

1. Перезаливка и расточка вкладыша. |

Параметр шероховатости поверхности 3,2. |

|

А |

Отставание баббита, забоины, раковины, пористость, выкрашивание. Наличие следов электроэрозии. |

Визуальный контроль. Керосиновая проба. Обстукивание. УЗК. |

Лупа ЛП1-4х. Образец шероховатости 3,2-Р. Дефектоскоп УД2-12. |

1. Перезаливка и расточка вкладыша. 2. Точение баббитовой расточки в/п и н/п вкладыша на станке. 3. Наплавка и точение баббитовой расточки раздельно, когда нет отставания баббита от корпуса вкладыша. 4. Выполнить рекомендации информационного письма № 510 - 139 см. приложение К. |